検査装置及び検査方法

【課題】検査時間を短縮し、かつ諸所の検査温度との誤差を抑制する検査装置及び検査方法を提供する。

【解決手段】検査装置1aは被検査体2及び熱伝導体11aを載置可能な試料台10と、前記試料台10に対向して設けられ、前記被検査体2に接触して検査する探針(検査部)14、この探針14を支持するユニット15及びユニットホルダ13を有する基板12と、前記ユニットホルダ13及び前記試料台10に接触しうる前記熱伝導体11aとを有し、検査方法は試料台10に熱伝導体11aを設置する工程と、基板12と前記熱伝導体11aを接触させる工程と、前記熱伝導体11aを前記試料台10から移動し、前記試料台10に被検査体2を設置する工程と、前記被検査体2に探針14を接触させて検査をする工程とを有する。

【解決手段】検査装置1aは被検査体2及び熱伝導体11aを載置可能な試料台10と、前記試料台10に対向して設けられ、前記被検査体2に接触して検査する探針(検査部)14、この探針14を支持するユニット15及びユニットホルダ13を有する基板12と、前記ユニットホルダ13及び前記試料台10に接触しうる前記熱伝導体11aとを有し、検査方法は試料台10に熱伝導体11aを設置する工程と、基板12と前記熱伝導体11aを接触させる工程と、前記熱伝導体11aを前記試料台10から移動し、前記試料台10に被検査体2を設置する工程と、前記被検査体2に探針14を接触させて検査をする工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、検査装置及び検査方法に関する。

【背景技術】

【0002】

半導体ウェハの検査装置の1つとして、プローブカードを利用して電気特性を検査する

検査装置がある。半導体装置は広い用途で使用されるため、様々な温度で使用されること

が想定される。そのため、半導体装置の信頼性を確保するため、複数の半導体装置を有す

る半導体ウェハに対して、諸所の温度検査を行う必要がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−142246号公報

【特許文献2】特開2006−313777号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本実施形態は検査時間を短縮し、かつ諸所の検査温度との誤差を抑制する検査装置及び

検査方法を提供することである。

【課題を解決するための手段】

【0005】

実施形態の検査装置は被検査体及び熱伝導体を載置可能な試料台と、前記試料台に対向

して設けられ、前記被検査体に接触して検査する検査部、この検査部を支持するユニット

及びユニットホルダを有する基板と、前記ユニットホルダ及び前記試料台に接触しうる熱

伝導体とを有する。

【0006】

また、実施形態の検査方法は試料台に熱伝導体を設置する工程と、基板と前記熱伝導体

を接触させる工程と、前記熱伝導体を前記試料台から移動し、前記試料台に被検査体を設

置する工程と、前記被検査体に検査部を接触させて検査をする工程とを有する。

【図面の簡単な説明】

【0007】

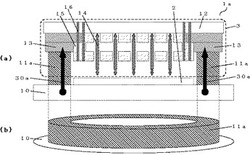

【図1】(a)は第1の実施形態に係る検査装置1aの断面構造を示す縦断面図、(b)は熱伝導体11aの斜視図。

【図2】第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセスを示す概念図。

【図3】第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセスフロー。

【図4】第1の実施形態に係る検査装置1aによる検査時のプローブカード3の温度推移を示すグラフ。

【図5】第1の実施形態の変形例に係る検査装置1bの断面構造を示す縦断面図及び熱伝導体11bの斜視図。

【図6】比較例に係る検査装置1cの断面構造を示す縦断面図。

【図7】比較例に係る検査装置1cによる検査時のプローブカード3の温度推移を示すグラフ。

【図8】第2の実施形態に係る検査装置1dの断面構造を示す縦断面図。

【図9】半導体ウェハ2上に形成された半導体チップ50を示す平面図。

【図10】第2の実施形態に係る熱伝導体11bにおいてユニット15と接触している部分の平面図。

【図11】第2の実施形態に係る熱伝導体11cにおいてユニット15と接触している部分の平面図。

【図12】第3の実施形態に係る検査装置1eの断面構造を示す縦断面図。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について図面を参照しながら説明する。この説明に際し、全図

にわたり、共通する部分には共通する参照符号を付す。また、図面の寸法比率は、図示の

比率に限定されるものではない。なお、本実施形態は、本発明を限定するものではない。

【0009】

(第1の実施形態)

図1の(a)は第1の実施形態に係る検査装置1aの断面構造を示す縦断面図、(b)

は熱伝導体11aの斜視図を示している。

【0010】

第1の実施形態に係る検査装置1aは、おおまかに、プローブカード3と、半導体ウェ

ハ2(被検査体)を載置可能な試料台10を有する。

【0011】

プローブカード3は、基板12と、ユニットホルダ13と、探針14と、ユニット15

と、固定具16を有する。なお、本実施形態では、被検査体として、半導体ウェハ2を用

いて説明するが、これに限定されることなく、少なくとも1個の半導体チップ50を含む

被検査体であればいかなる形態でもよい。

【0012】

試料台10は、温度センサー(図示略)を有する。半導体ウェハ2を検査するとき、半

導体ウェハ2は試料台10に載置され、固定される。

【0013】

基板12は、試料台10に対向して設けられる。ユニットホルダ13、探針14、ユニ

ット15、固定具16は基板12に固定される。すなわち、基板12はユニットホルダ1

3と、探針14(検査部)と、ユニット15と、固定具16を支持する役割を有している

。

【0014】

ユニットホルダ13は、基板12の試料台10に対向する面であり、かつ基板12の縁

部周辺と接続される。このユニットホルダ13は探針14及びユニット15を側部から固

定する役割を有している。ユニットホルダ13は一般にはセラミック等が用いられるが、

例えば木材等の熱伝導性材料著しく悪い材料でなければ、その構成材料は特に限定はされ

ない。また、図1では、ユニットホルダ13は基板12に直接接続され、かつ固定具16

で固定された部分と、ユニット15の側部からユニット15を固定する部分の2ヵ所が設

けられているように図示されているが、これはあくまで一例であり、その形状は特に限定

されない。

【0015】

探針14は、基板12の試料台10に対向する面に設けられ、かつ基板12に設けられ

たユニットホルダ13に囲まれた部分において基板12と複数接続される。探針14は検

査時に半導体ウェハ2と接触し、BIST(Built−In Self−Test)の

信号を出して半導体ウェハ2aの電気的検査を行うための役割を有している。探針14と

ユニットホルダ13との間、及び探針14同士の間にはユニット15が設けられ、探針1

4はそのユニット15によって固定されている。探針14は、半導体ウェハ2の電気特性

を検査するため金属等の導電性材料で構成されるが、その材料は特に限定はされない。

【0016】

ユニット15は基板12の試料台10に対向する面に固定されている。また、ユニット

15は探針14とユニットホルダ13との間、及び探針14同士の間に設けられ、探針1

4の側方から探針14を挟み込むように固定している。ユニット15は、例えば、セラミ

ック等で構成されるが、例えば木材等の熱伝導性材料著しく悪い材料でなければ、その構

成材料は特に限定はされない。

【0017】

固定具16は試料台10の方向に、基板12と、ユニットホルダ13と、探針14と、

ユニット15を貫通するように設けられている。固定具16は基板12と、ユニットホル

ダ13と、探針14と、ユニット15を固定し、プローブカード3を形成する役割を有し

ている。図1では固定具16は合計4本あるように図示してあるが、図1に示した固定具

16による固定形態はあくまで一例であり、本数等は特に限定されない。また、その他の

固定形態でも実施は可能である。

【0018】

さらに、第1の実施形態に係る検査装置1aは、検査前に試料台10とユニットホルダ

12を接続する熱伝導体11aが試料台10に設置される。また熱伝導体11aは、例え

ば円筒状であり、熱伝導体11aの上部がユニットホルダ13と接続される。この熱伝導

体11aは優れた熱伝導性を有しており、この熱伝導体11aを試料台10及びユニット

ホルダ12に接続することにより、試料台10からユニットホルダ12への熱伝導を可能

とする。熱伝導体11aの材料としては、例えば銅(Cu)のように熱伝導性の優れた金

属等が用いられるが、熱伝導性を有していればその他の合金等でも実施は可能である。

【0019】

以上のように構成される検査装置1aの検査プロセスについて、図2及び図3を用いて

説明する。図2は第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセス

を示す概念図、図3は第1の実施形態に係る検査装置1aを使用して検査を行う際のプロ

セスフローを示している。

【0020】

図3に示すように、本実施形態の検査プロセスは、下記のステップを有する。

【0021】

(1)セットアップ (図3のステップS1参照)

まず、検査装置1aにプローブカード3を取り付け、検査温度の設定、検査を行う半導

体ウェハ2の枚数等の検査条件を検査装置1aに入力してセットアップを行う。検査装置

1aの試料台10にクリーニングウェハ4を載置する。

【0022】

(2)探針14のクリーニング (図3のステップS2参照)

ここで、プローブカード3による検査を数回繰り返すことにより、探針14の先端部に

異物付着等の汚れが生じ、正確な検査ができないといった問題が起こることがある。よっ

て、次に、図2(a)に示すように、試料台10の上に設置されたクリーニングウェハ4

に探針14を接触させ、探針14のクリーニングを行う。このクリーニングにより、探針

14の先端部に付着した異物等を除去し、最適な検査結果が得られるようにする。

【0023】

(3)プローブカード3の温度安定化 (図3のステップS3参照)

そして、検査装置1aを所定の検査温度にするために、試料台10を液体窒素等による

冷却またはヒーターによる加温を行う。

【0024】

その後、図2(b)に示すように、試料台10に熱伝導体11aを設置し、温度の安定

化を行う。すなわち、試料台10からユニットホルダ13への熱伝導を行うことにより、

試料台10とユニットホルダ13をほぼ同じ温度にする。この熱伝導は、図1または図2

(b)に示す熱伝導方向30aに生じる。この熱伝導体11aを使用した際の、温度安定

化までに要する時間は約60〜100秒である。

【0025】

(4)半導体ウェハ2aの検査 (図3のステップS4参照)

温度が安定した後、図2(c)に示すように、試料台10に1枚目の検査半導体ウェハ

である半導体ウェハ2aを設置し、探針14を半導体ウェハ2aに接触させ、BISTの

信号を出して半導体ウェハ2aの電気的検査を行う。その結果により、その半導体ウェハ

2aが良品であるか、不良品であるかを判断する。

【0026】

(5)半導体ウェハ2bの検査 (図3のステップS5参照)

そして、1枚目の半導体ウェハ2aの検査が終了した後、図2(d)に示すように、2

枚目の半導体ウェハ2bを設置して同じく探針14を半導体ウェハ2bに接触させて検査

を行う。

【0027】

(6)最終半導体ウェハ2の検査 (図3のステップS6参照)

図3のステップS4及びステップS5に示すプロセスを繰り返して、所定の枚数の半導

体ウェハの検査を行う。

【0028】

以上のように、本実施形態の検査装置1aを用いた検査は行われる。

【0029】

第1の実施形態の検査装置1aのように、検査プロセスにおいて熱伝導体11aを試料

台10及びユニットホルダ13に接触させることにより、相対的に速くプローブカード3

全体の温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能と

なる。

【0030】

そのため、第1の実施形態は検査温度の不安定さによる半導体ウェハ2の検査不良抑制

や、検査時間の短縮といった効果を有している。

【0031】

第1の実施形態の検査装置1aを用いた場合の、温度安定化までに掛かる時間を概念的

に示す一例図を図4に示す。図4は第1の実施形態に係る検査装置1aによる検査時の検

査装置1aの温度推移を示すグラフを示しており、横軸が試料台10及びユニットホルダ

13に熱伝導体11aを接触させてからの経過時間(sec)、縦軸はプローブカード3

の温度(℃)を示している。

【0032】

第1の実施形態の検査装置1aのように、検査プロセスにおいて試料台10及びユニッ

トホルダ13に熱伝導体11aを接触させるプロセスを有することで、試料台10からプ

ローブカード3への熱伝導が相対的に強く、図4に示すようにプローブカード3が所定の

測定温度に達する時間が相対的に短くなっている。

【0033】

加えて、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プ

ローブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11aに接触させ

ることで水平に改善させることができるといった利点も有している。

【0034】

なお、検査温度に関しては種々の検査温度が適用され、検査温度または検査目的等の検

査条件により検査時間は異なるが、本実施形態はどのような検査条件においても実施可能

である。所定の検査温度にするタイミングは一例としてクリーニングウェハ4を用いて探

針14をクリーニングした後を示したが、検査温度にするタイミングは特に限定されず、

温度安定化プロセス直前までのタイミングであればいつでも構わない。例えば、クリーニ

ングウェハ4を試料台10に設置する前であっても実施は可能である。また、検査を行う

半導体ウェハ2の枚数は特に限定されない。

【0035】

第1の実施形態の変形例として、図5に示すような変形例が挙げられる。図5の(a)

は第1の実施形態の変形例に係る検査装置1bの断面構造を示す縦断面図、(b)は熱伝

導体11bの斜視図を示している。

【0036】

変形例の検査装置1bが、第1の実施形態の検査装置1aと異なる点は、図5に示すよ

うに、角柱上の熱伝導体11bを用いている点である。

【0037】

探針14に接触せず、試料台10とユニットホルダ13が接続するように形成すれば、

熱伝導体11bを用いた場合でも熱伝導体11aとほぼ同等な効果が得ることが可能であ

る。すなわち、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の

短縮といった効果、及び半導体ウェハ2に対するプローブカード3の水平性維持といった

効果を得ることができる。

【0038】

変形例の熱伝導体11bは四角柱を一例として示したが、探針14に接触せず、試料台

10とユニットホルダ13が接続するように形成すれば、その他形状の角柱においても実

施は可能である。

【0039】

ここで、比較例として従来の検査装置1cの構造について説明する。図6は比較例に係

る検査装置1cの断面構造を示す縦断面図を示している。また、図7は比較例に係る検査

装置1cによる検査時のプローブカード3の温度推移を示すグラフを示しており、横軸が

探針14を半導体ウェハ2aに接触させてからの経過時間(sec)、縦軸はプローブカ

ード3の温度(℃)を示している。

【0040】

比較例の半導体装置1cが第1の実施形態の検査装置1a、及び第1の実施形態の変形

例の検査装置1bと異なる点は、熱伝導体11a、11bを設けていない点である。

【0041】

比較例の検査装置1bの場合、第1の実施形態の検査装置1aのように熱伝導体11a

を有していないため、試料台10からプローブカード3への熱伝導が相対的に弱く、図7

に示すようにプローブカード3が所定の測定温度に達する時間が約670〜800秒と相

対的に長くなっている。また、温度移動がし難いため、安定的な検査温度にすることも困

難となり、その結果、所定の温度で検査できないといった不良が生じやすい。

【0042】

第1の実施形態の検査装置1aの場合、半導体ウェハ2の検査時間の短縮及び検査信頼

性の向上といった効果を得ることができる。以上より、本実施形態は検査時間を短縮し、

かつ諸所の検査温度との誤差を抑制する検査装置及び検査方法を提供できる。

【0043】

(第2の実施形態)

図8は第2の実施形態に係る検査装置1dの断面構造を示す縦断面図、図9は半導体ウ

ェハ2上に形成された半導体チップ50を示す平面図、図10は第2の実施形態に係る熱

伝導体11bにおいてユニット15と接触している部分の平面図、及び図11は第2の実

施形態に係る熱伝導体11cにおいてユニット15と接触している部分の平面図を示して

いる。

【0044】

第2の実施形態の検査装置1dが第1の実施形態の検査装置1a、第1の実施形態の比

較例の検査装置1bと異なる点は、ユニットホルダ13だけでなくユニット15とも接触

する部分を有する熱伝導体11b、11cを用いている点である。

【0045】

図9に示すような、複数の半導体チップ50が設けられた半導体ウェハ2に探針14を

接触させて検査する場合において考える。熱伝導体11b、11cがユニット15と接触

するために、図10に示すように熱伝導体11bを平面視した際、熱伝導体11bは、筒

状の熱伝導体11bの軸方向に沿って、板状の熱伝導体−基板接触部40a(基板接触部

)を複数有している。また、熱伝導体−基板接触部40aは、チップ非形成部51に配置

される。

【0046】

さらに、図11に示すように熱伝導体11bを平面視した際に、熱伝導体11bは、筒

状の熱伝導体11bの軸方向に沿って、格子状に設けられた熱伝導体−基板接触部40b

を有していても実施可能である。この場合も、熱伝導体−基板接触部40bは、チップ非

形成部51に配置される。

【0047】

第2の実施形態の検査装置1dについても、前述した第1の実施形態の検査装置1aの

検査プロセスと同様のプロセスを行うことにより、相対的に速くプローブカード3全体の

温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能となる。

そのため、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の短縮

といった効果を有している。第2の実施形態の検査装置1dの場合、熱伝導方向30cの

ように第1の実施形態の検査装置1aにおける熱伝導方向30aよりも広い熱伝導を有し

ているため、プローブカード3を所定の検査温度にさらに速くすることが可能となる。

【0048】

また、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プロ

ーブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11b、11cに接

触させることで水平に改善させることができるといった利点も有している。

【0049】

(第3の実施形態)

図12は第3の実施形態に係る検査装置1eの断面構造を示している。この第3の実施

形態の各部について、図1に示す第1の実施形態の検査装置1aの各部と同一部分は同一

符号で示す。

【0050】

第3の実施形態の検査装置1eが第1の実施形態の検査装置1a、第1の実施形態の比

較例の検査装置1bと異なる点は、熱伝導体11dとユニットホルダ13の接触部である

熱伝導体−ユニットホルダ接触部31(接触部)において、熱伝導体11dとユニットホ

ルダ13が係合している点である。

【0051】

第3の実施形態の検査装置1eについても、前述した第1の実施形態の検査装置1aの

検査プロセスと同様のプロセスを行うことにより、相対的に速くプローブカード3全体の

温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能となる。

そのため、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の短縮

といった効果を有している。第3の実施形態の検査装置1eの場合、熱伝導体−ユニット

ホルダ接触部31において、熱伝導体11dとユニットホルダ13が係合しているため、

熱伝導体11dとユニットホルダ13の接触部の面積が相対的に大きくなっており、プロ

ーブカード3を所定の検査温度にさらに速くすることが可能となる。

【0052】

熱伝導体11dとユニットホルダ13を係合させることにより、熱伝導体11dとユニ

ットホルダ13の接触位置を固定することができる。そのため、試料台10に設置した熱

伝導体11dが、わずかにずれて配置された際、熱伝導体11dとユニットホルダ13を

接触させることにより、そのずれを解消することができる。すなわち、熱伝導体−ユニッ

トホルダ接触部31(接触部)に偏りが生じるのを防ぐことができる。

【0053】

また、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プロ

ーブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11b、11cに接

触させることで水平に改善させることができるといった利点も有している。

【0054】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したも

のであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様

々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、

置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に

含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるもので

ある。

【符号の説明】

【0055】

1a,1b,1c,1d,1e…検査装置、2,2a,2b…半導体ウェハ(被検査体)

、3…プローブカード、4…クリーニングウェハ、10…試料台、11a,11b,11

c,11d…熱伝導体、12…基板、13…ユニットホルダ、14…探針(検査部)、1

5…ユニット、16…固定具、30a,30b,30c…熱伝導方向、31…熱伝導体−

ユニットホルダ接触部(接触部)、40a,40b…熱伝導体−基板接触部(基板接触部

)、50…半導体チップ、51…チップ非形成部

【技術分野】

【0001】

本発明の実施形態は、検査装置及び検査方法に関する。

【背景技術】

【0002】

半導体ウェハの検査装置の1つとして、プローブカードを利用して電気特性を検査する

検査装置がある。半導体装置は広い用途で使用されるため、様々な温度で使用されること

が想定される。そのため、半導体装置の信頼性を確保するため、複数の半導体装置を有す

る半導体ウェハに対して、諸所の温度検査を行う必要がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−142246号公報

【特許文献2】特開2006−313777号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本実施形態は検査時間を短縮し、かつ諸所の検査温度との誤差を抑制する検査装置及び

検査方法を提供することである。

【課題を解決するための手段】

【0005】

実施形態の検査装置は被検査体及び熱伝導体を載置可能な試料台と、前記試料台に対向

して設けられ、前記被検査体に接触して検査する検査部、この検査部を支持するユニット

及びユニットホルダを有する基板と、前記ユニットホルダ及び前記試料台に接触しうる熱

伝導体とを有する。

【0006】

また、実施形態の検査方法は試料台に熱伝導体を設置する工程と、基板と前記熱伝導体

を接触させる工程と、前記熱伝導体を前記試料台から移動し、前記試料台に被検査体を設

置する工程と、前記被検査体に検査部を接触させて検査をする工程とを有する。

【図面の簡単な説明】

【0007】

【図1】(a)は第1の実施形態に係る検査装置1aの断面構造を示す縦断面図、(b)は熱伝導体11aの斜視図。

【図2】第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセスを示す概念図。

【図3】第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセスフロー。

【図4】第1の実施形態に係る検査装置1aによる検査時のプローブカード3の温度推移を示すグラフ。

【図5】第1の実施形態の変形例に係る検査装置1bの断面構造を示す縦断面図及び熱伝導体11bの斜視図。

【図6】比較例に係る検査装置1cの断面構造を示す縦断面図。

【図7】比較例に係る検査装置1cによる検査時のプローブカード3の温度推移を示すグラフ。

【図8】第2の実施形態に係る検査装置1dの断面構造を示す縦断面図。

【図9】半導体ウェハ2上に形成された半導体チップ50を示す平面図。

【図10】第2の実施形態に係る熱伝導体11bにおいてユニット15と接触している部分の平面図。

【図11】第2の実施形態に係る熱伝導体11cにおいてユニット15と接触している部分の平面図。

【図12】第3の実施形態に係る検査装置1eの断面構造を示す縦断面図。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について図面を参照しながら説明する。この説明に際し、全図

にわたり、共通する部分には共通する参照符号を付す。また、図面の寸法比率は、図示の

比率に限定されるものではない。なお、本実施形態は、本発明を限定するものではない。

【0009】

(第1の実施形態)

図1の(a)は第1の実施形態に係る検査装置1aの断面構造を示す縦断面図、(b)

は熱伝導体11aの斜視図を示している。

【0010】

第1の実施形態に係る検査装置1aは、おおまかに、プローブカード3と、半導体ウェ

ハ2(被検査体)を載置可能な試料台10を有する。

【0011】

プローブカード3は、基板12と、ユニットホルダ13と、探針14と、ユニット15

と、固定具16を有する。なお、本実施形態では、被検査体として、半導体ウェハ2を用

いて説明するが、これに限定されることなく、少なくとも1個の半導体チップ50を含む

被検査体であればいかなる形態でもよい。

【0012】

試料台10は、温度センサー(図示略)を有する。半導体ウェハ2を検査するとき、半

導体ウェハ2は試料台10に載置され、固定される。

【0013】

基板12は、試料台10に対向して設けられる。ユニットホルダ13、探針14、ユニ

ット15、固定具16は基板12に固定される。すなわち、基板12はユニットホルダ1

3と、探針14(検査部)と、ユニット15と、固定具16を支持する役割を有している

。

【0014】

ユニットホルダ13は、基板12の試料台10に対向する面であり、かつ基板12の縁

部周辺と接続される。このユニットホルダ13は探針14及びユニット15を側部から固

定する役割を有している。ユニットホルダ13は一般にはセラミック等が用いられるが、

例えば木材等の熱伝導性材料著しく悪い材料でなければ、その構成材料は特に限定はされ

ない。また、図1では、ユニットホルダ13は基板12に直接接続され、かつ固定具16

で固定された部分と、ユニット15の側部からユニット15を固定する部分の2ヵ所が設

けられているように図示されているが、これはあくまで一例であり、その形状は特に限定

されない。

【0015】

探針14は、基板12の試料台10に対向する面に設けられ、かつ基板12に設けられ

たユニットホルダ13に囲まれた部分において基板12と複数接続される。探針14は検

査時に半導体ウェハ2と接触し、BIST(Built−In Self−Test)の

信号を出して半導体ウェハ2aの電気的検査を行うための役割を有している。探針14と

ユニットホルダ13との間、及び探針14同士の間にはユニット15が設けられ、探針1

4はそのユニット15によって固定されている。探針14は、半導体ウェハ2の電気特性

を検査するため金属等の導電性材料で構成されるが、その材料は特に限定はされない。

【0016】

ユニット15は基板12の試料台10に対向する面に固定されている。また、ユニット

15は探針14とユニットホルダ13との間、及び探針14同士の間に設けられ、探針1

4の側方から探針14を挟み込むように固定している。ユニット15は、例えば、セラミ

ック等で構成されるが、例えば木材等の熱伝導性材料著しく悪い材料でなければ、その構

成材料は特に限定はされない。

【0017】

固定具16は試料台10の方向に、基板12と、ユニットホルダ13と、探針14と、

ユニット15を貫通するように設けられている。固定具16は基板12と、ユニットホル

ダ13と、探針14と、ユニット15を固定し、プローブカード3を形成する役割を有し

ている。図1では固定具16は合計4本あるように図示してあるが、図1に示した固定具

16による固定形態はあくまで一例であり、本数等は特に限定されない。また、その他の

固定形態でも実施は可能である。

【0018】

さらに、第1の実施形態に係る検査装置1aは、検査前に試料台10とユニットホルダ

12を接続する熱伝導体11aが試料台10に設置される。また熱伝導体11aは、例え

ば円筒状であり、熱伝導体11aの上部がユニットホルダ13と接続される。この熱伝導

体11aは優れた熱伝導性を有しており、この熱伝導体11aを試料台10及びユニット

ホルダ12に接続することにより、試料台10からユニットホルダ12への熱伝導を可能

とする。熱伝導体11aの材料としては、例えば銅(Cu)のように熱伝導性の優れた金

属等が用いられるが、熱伝導性を有していればその他の合金等でも実施は可能である。

【0019】

以上のように構成される検査装置1aの検査プロセスについて、図2及び図3を用いて

説明する。図2は第1の実施形態に係る検査装置1aを使用して検査を行う際のプロセス

を示す概念図、図3は第1の実施形態に係る検査装置1aを使用して検査を行う際のプロ

セスフローを示している。

【0020】

図3に示すように、本実施形態の検査プロセスは、下記のステップを有する。

【0021】

(1)セットアップ (図3のステップS1参照)

まず、検査装置1aにプローブカード3を取り付け、検査温度の設定、検査を行う半導

体ウェハ2の枚数等の検査条件を検査装置1aに入力してセットアップを行う。検査装置

1aの試料台10にクリーニングウェハ4を載置する。

【0022】

(2)探針14のクリーニング (図3のステップS2参照)

ここで、プローブカード3による検査を数回繰り返すことにより、探針14の先端部に

異物付着等の汚れが生じ、正確な検査ができないといった問題が起こることがある。よっ

て、次に、図2(a)に示すように、試料台10の上に設置されたクリーニングウェハ4

に探針14を接触させ、探針14のクリーニングを行う。このクリーニングにより、探針

14の先端部に付着した異物等を除去し、最適な検査結果が得られるようにする。

【0023】

(3)プローブカード3の温度安定化 (図3のステップS3参照)

そして、検査装置1aを所定の検査温度にするために、試料台10を液体窒素等による

冷却またはヒーターによる加温を行う。

【0024】

その後、図2(b)に示すように、試料台10に熱伝導体11aを設置し、温度の安定

化を行う。すなわち、試料台10からユニットホルダ13への熱伝導を行うことにより、

試料台10とユニットホルダ13をほぼ同じ温度にする。この熱伝導は、図1または図2

(b)に示す熱伝導方向30aに生じる。この熱伝導体11aを使用した際の、温度安定

化までに要する時間は約60〜100秒である。

【0025】

(4)半導体ウェハ2aの検査 (図3のステップS4参照)

温度が安定した後、図2(c)に示すように、試料台10に1枚目の検査半導体ウェハ

である半導体ウェハ2aを設置し、探針14を半導体ウェハ2aに接触させ、BISTの

信号を出して半導体ウェハ2aの電気的検査を行う。その結果により、その半導体ウェハ

2aが良品であるか、不良品であるかを判断する。

【0026】

(5)半導体ウェハ2bの検査 (図3のステップS5参照)

そして、1枚目の半導体ウェハ2aの検査が終了した後、図2(d)に示すように、2

枚目の半導体ウェハ2bを設置して同じく探針14を半導体ウェハ2bに接触させて検査

を行う。

【0027】

(6)最終半導体ウェハ2の検査 (図3のステップS6参照)

図3のステップS4及びステップS5に示すプロセスを繰り返して、所定の枚数の半導

体ウェハの検査を行う。

【0028】

以上のように、本実施形態の検査装置1aを用いた検査は行われる。

【0029】

第1の実施形態の検査装置1aのように、検査プロセスにおいて熱伝導体11aを試料

台10及びユニットホルダ13に接触させることにより、相対的に速くプローブカード3

全体の温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能と

なる。

【0030】

そのため、第1の実施形態は検査温度の不安定さによる半導体ウェハ2の検査不良抑制

や、検査時間の短縮といった効果を有している。

【0031】

第1の実施形態の検査装置1aを用いた場合の、温度安定化までに掛かる時間を概念的

に示す一例図を図4に示す。図4は第1の実施形態に係る検査装置1aによる検査時の検

査装置1aの温度推移を示すグラフを示しており、横軸が試料台10及びユニットホルダ

13に熱伝導体11aを接触させてからの経過時間(sec)、縦軸はプローブカード3

の温度(℃)を示している。

【0032】

第1の実施形態の検査装置1aのように、検査プロセスにおいて試料台10及びユニッ

トホルダ13に熱伝導体11aを接触させるプロセスを有することで、試料台10からプ

ローブカード3への熱伝導が相対的に強く、図4に示すようにプローブカード3が所定の

測定温度に達する時間が相対的に短くなっている。

【0033】

加えて、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プ

ローブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11aに接触させ

ることで水平に改善させることができるといった利点も有している。

【0034】

なお、検査温度に関しては種々の検査温度が適用され、検査温度または検査目的等の検

査条件により検査時間は異なるが、本実施形態はどのような検査条件においても実施可能

である。所定の検査温度にするタイミングは一例としてクリーニングウェハ4を用いて探

針14をクリーニングした後を示したが、検査温度にするタイミングは特に限定されず、

温度安定化プロセス直前までのタイミングであればいつでも構わない。例えば、クリーニ

ングウェハ4を試料台10に設置する前であっても実施は可能である。また、検査を行う

半導体ウェハ2の枚数は特に限定されない。

【0035】

第1の実施形態の変形例として、図5に示すような変形例が挙げられる。図5の(a)

は第1の実施形態の変形例に係る検査装置1bの断面構造を示す縦断面図、(b)は熱伝

導体11bの斜視図を示している。

【0036】

変形例の検査装置1bが、第1の実施形態の検査装置1aと異なる点は、図5に示すよ

うに、角柱上の熱伝導体11bを用いている点である。

【0037】

探針14に接触せず、試料台10とユニットホルダ13が接続するように形成すれば、

熱伝導体11bを用いた場合でも熱伝導体11aとほぼ同等な効果が得ることが可能であ

る。すなわち、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の

短縮といった効果、及び半導体ウェハ2に対するプローブカード3の水平性維持といった

効果を得ることができる。

【0038】

変形例の熱伝導体11bは四角柱を一例として示したが、探針14に接触せず、試料台

10とユニットホルダ13が接続するように形成すれば、その他形状の角柱においても実

施は可能である。

【0039】

ここで、比較例として従来の検査装置1cの構造について説明する。図6は比較例に係

る検査装置1cの断面構造を示す縦断面図を示している。また、図7は比較例に係る検査

装置1cによる検査時のプローブカード3の温度推移を示すグラフを示しており、横軸が

探針14を半導体ウェハ2aに接触させてからの経過時間(sec)、縦軸はプローブカ

ード3の温度(℃)を示している。

【0040】

比較例の半導体装置1cが第1の実施形態の検査装置1a、及び第1の実施形態の変形

例の検査装置1bと異なる点は、熱伝導体11a、11bを設けていない点である。

【0041】

比較例の検査装置1bの場合、第1の実施形態の検査装置1aのように熱伝導体11a

を有していないため、試料台10からプローブカード3への熱伝導が相対的に弱く、図7

に示すようにプローブカード3が所定の測定温度に達する時間が約670〜800秒と相

対的に長くなっている。また、温度移動がし難いため、安定的な検査温度にすることも困

難となり、その結果、所定の温度で検査できないといった不良が生じやすい。

【0042】

第1の実施形態の検査装置1aの場合、半導体ウェハ2の検査時間の短縮及び検査信頼

性の向上といった効果を得ることができる。以上より、本実施形態は検査時間を短縮し、

かつ諸所の検査温度との誤差を抑制する検査装置及び検査方法を提供できる。

【0043】

(第2の実施形態)

図8は第2の実施形態に係る検査装置1dの断面構造を示す縦断面図、図9は半導体ウ

ェハ2上に形成された半導体チップ50を示す平面図、図10は第2の実施形態に係る熱

伝導体11bにおいてユニット15と接触している部分の平面図、及び図11は第2の実

施形態に係る熱伝導体11cにおいてユニット15と接触している部分の平面図を示して

いる。

【0044】

第2の実施形態の検査装置1dが第1の実施形態の検査装置1a、第1の実施形態の比

較例の検査装置1bと異なる点は、ユニットホルダ13だけでなくユニット15とも接触

する部分を有する熱伝導体11b、11cを用いている点である。

【0045】

図9に示すような、複数の半導体チップ50が設けられた半導体ウェハ2に探針14を

接触させて検査する場合において考える。熱伝導体11b、11cがユニット15と接触

するために、図10に示すように熱伝導体11bを平面視した際、熱伝導体11bは、筒

状の熱伝導体11bの軸方向に沿って、板状の熱伝導体−基板接触部40a(基板接触部

)を複数有している。また、熱伝導体−基板接触部40aは、チップ非形成部51に配置

される。

【0046】

さらに、図11に示すように熱伝導体11bを平面視した際に、熱伝導体11bは、筒

状の熱伝導体11bの軸方向に沿って、格子状に設けられた熱伝導体−基板接触部40b

を有していても実施可能である。この場合も、熱伝導体−基板接触部40bは、チップ非

形成部51に配置される。

【0047】

第2の実施形態の検査装置1dについても、前述した第1の実施形態の検査装置1aの

検査プロセスと同様のプロセスを行うことにより、相対的に速くプローブカード3全体の

温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能となる。

そのため、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の短縮

といった効果を有している。第2の実施形態の検査装置1dの場合、熱伝導方向30cの

ように第1の実施形態の検査装置1aにおける熱伝導方向30aよりも広い熱伝導を有し

ているため、プローブカード3を所定の検査温度にさらに速くすることが可能となる。

【0048】

また、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プロ

ーブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11b、11cに接

触させることで水平に改善させることができるといった利点も有している。

【0049】

(第3の実施形態)

図12は第3の実施形態に係る検査装置1eの断面構造を示している。この第3の実施

形態の各部について、図1に示す第1の実施形態の検査装置1aの各部と同一部分は同一

符号で示す。

【0050】

第3の実施形態の検査装置1eが第1の実施形態の検査装置1a、第1の実施形態の比

較例の検査装置1bと異なる点は、熱伝導体11dとユニットホルダ13の接触部である

熱伝導体−ユニットホルダ接触部31(接触部)において、熱伝導体11dとユニットホ

ルダ13が係合している点である。

【0051】

第3の実施形態の検査装置1eについても、前述した第1の実施形態の検査装置1aの

検査プロセスと同様のプロセスを行うことにより、相対的に速くプローブカード3全体の

温度を試料台10で設定した所定の検査温度とほぼ同等の温度にすることが可能となる。

そのため、検査温度の不安定さによる半導体ウェハ2の検査不良抑制や、検査時間の短縮

といった効果を有している。第3の実施形態の検査装置1eの場合、熱伝導体−ユニット

ホルダ接触部31において、熱伝導体11dとユニットホルダ13が係合しているため、

熱伝導体11dとユニットホルダ13の接触部の面積が相対的に大きくなっており、プロ

ーブカード3を所定の検査温度にさらに速くすることが可能となる。

【0052】

熱伝導体11dとユニットホルダ13を係合させることにより、熱伝導体11dとユニ

ットホルダ13の接触位置を固定することができる。そのため、試料台10に設置した熱

伝導体11dが、わずかにずれて配置された際、熱伝導体11dとユニットホルダ13を

接触させることにより、そのずれを解消することができる。すなわち、熱伝導体−ユニッ

トホルダ接触部31(接触部)に偏りが生じるのを防ぐことができる。

【0053】

また、プローブカード3を検査装置本体に取り付けた際に、わずかなズレが生じ、プロ

ーブカード3が半導体ウェハ2に対して水平でない状態を、熱伝導体11b、11cに接

触させることで水平に改善させることができるといった利点も有している。

【0054】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したも

のであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様

々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、

置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に

含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるもので

ある。

【符号の説明】

【0055】

1a,1b,1c,1d,1e…検査装置、2,2a,2b…半導体ウェハ(被検査体)

、3…プローブカード、4…クリーニングウェハ、10…試料台、11a,11b,11

c,11d…熱伝導体、12…基板、13…ユニットホルダ、14…探針(検査部)、1

5…ユニット、16…固定具、30a,30b,30c…熱伝導方向、31…熱伝導体−

ユニットホルダ接触部(接触部)、40a,40b…熱伝導体−基板接触部(基板接触部

)、50…半導体チップ、51…チップ非形成部

【特許請求の範囲】

【請求項1】

被検査体及び熱伝導体を載置可能な試料台と、

前記試料台に対向して設けられ、前記被検査体に接触して検査する検査部、この検査部

を支持するユニット及びユニットホルダを有する基板と、

前記ユニットホルダ及び前記試料台に接触しうる熱伝導体と、

を有する検査装置。

【請求項2】

前記熱伝導体は筒状をなし、軸方向に内部空間を仕切るとともに前記被検査体及び前記

ユニットに接触しうる基板接触部を有する請求項1に記載の検査装置。

【請求項3】

前記基板接触部は板状をなし、前記軸方向に沿って複数設けられている請求項2に記載

の検査装置。

【請求項4】

前記基板接触部は格子状をなし、前記軸方向に設けられている請求項2に記載の検査装

置。

【請求項5】

前記被検査体はチップ非形成部を有し、前記基板接触部は前記チップ非形成部に配置され

る請求項3または4に記載の検査装置。

【請求項6】

試料台に熱伝導体を設置する工程と、

基板と前記熱伝導体を接触させる工程と、

前記熱伝導体を前記試料台から移動し、前記試料台に被検査体を設置する工程と、

前記被検査体に検査部を接触させて検査をする工程と、

を有する検査方法。

【請求項1】

被検査体及び熱伝導体を載置可能な試料台と、

前記試料台に対向して設けられ、前記被検査体に接触して検査する検査部、この検査部

を支持するユニット及びユニットホルダを有する基板と、

前記ユニットホルダ及び前記試料台に接触しうる熱伝導体と、

を有する検査装置。

【請求項2】

前記熱伝導体は筒状をなし、軸方向に内部空間を仕切るとともに前記被検査体及び前記

ユニットに接触しうる基板接触部を有する請求項1に記載の検査装置。

【請求項3】

前記基板接触部は板状をなし、前記軸方向に沿って複数設けられている請求項2に記載

の検査装置。

【請求項4】

前記基板接触部は格子状をなし、前記軸方向に設けられている請求項2に記載の検査装

置。

【請求項5】

前記被検査体はチップ非形成部を有し、前記基板接触部は前記チップ非形成部に配置され

る請求項3または4に記載の検査装置。

【請求項6】

試料台に熱伝導体を設置する工程と、

基板と前記熱伝導体を接触させる工程と、

前記熱伝導体を前記試料台から移動し、前記試料台に被検査体を設置する工程と、

前記被検査体に検査部を接触させて検査をする工程と、

を有する検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−115390(P2013−115390A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263111(P2011−263111)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]