検査装置及び検査方法

【課題】効率良く検査を行なうことができ、また、精度良く表面欠陥の検出を行なうことができる検査装置及び検査方法を提供する。

【解決手段】ウエブ状の被検査物の表面欠陥を検出する検査装置であって、走行する被検査物を支持する円柱形状を有する複数の検査ロールと、検査ロール上の被検査物の表面に光を照射する光源と、被検査物の表面から反射した光を検出する検出ユニットと、を備え、複数の検査ロールのそれぞれの周面に、該検査ロールと被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と凹凸が形成されていない柱面部とが形成され、溝部と柱面部とが各検査ロールの軸方向に並んで形成され、検出ユニットは、被検査物において柱面部上に位置する領域を検出領域とし、柱面部の位置が、複数の検査ロールそれぞれにおいて軸方向に異なる。

【解決手段】ウエブ状の被検査物の表面欠陥を検出する検査装置であって、走行する被検査物を支持する円柱形状を有する複数の検査ロールと、検査ロール上の被検査物の表面に光を照射する光源と、被検査物の表面から反射した光を検出する検出ユニットと、を備え、複数の検査ロールのそれぞれの周面に、該検査ロールと被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と凹凸が形成されていない柱面部とが形成され、溝部と柱面部とが各検査ロールの軸方向に並んで形成され、検出ユニットは、被検査物において柱面部上に位置する領域を検出領域とし、柱面部の位置が、複数の検査ロールそれぞれにおいて軸方向に異なる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウエブ状の被検査物の表面欠陥を検出する検査装置及び検査方法に関する。

【背景技術】

【0002】

検査装置としては、走行するウエブ状の被検査物の表面状態を光学的手段により検査するものが知られている。磁気記録媒体の製造では、走行する磁気記録媒体の表面にレーザ光を照射して、表面からの反射光を検出することで、磁気記録媒体の表面のスジ状の傷等の欠陥の有無を検出する検査装置が用いられる。

【0003】

この検査装置による検査では、磁気記録媒体が検査ロールによる搬送されている状態で行なわれる。検査装置は、検査ロール上を走行する磁気記録媒体の表面の反射光の光量を正確に検出する必要があり、検査ロールとして磁気記録媒体を平坦に且つ均一に保持できるように表面が平滑に仕上げられたものが使用されている。

【0004】

しかし、磁気記録媒体の薄厚化や搬送速度の高速化に伴い、磁気記録媒体と検査ロールとの間に空気が取り込まれやすくなり、エアフィルムが生じる。エアフィルムが生じると、磁気記録媒体が検査ロールの周面から浮き上がってしまい、誤検出や検出精度の低下を引き起こす。そこで、特許文献1の検査装置は、表面に溝が設けられた検査ロールを使用し、エアフィルムの影響を抑えて被検査物を安定して搬送することで、表面状態の検査の精度を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−22667号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1のように検査ロールの表面に溝が設けられている場合、カメラによって撮像された画像には、被検査物の表面からの反射光だけでなく、検査ロールの溝に起因する反射光の濃淡も重畳されるため、撮像された画像から溝に起因する濃淡を信号処理により取り除く工程が必要である。溝に起因する影響を信号処理で取り除く場合には、被検査物の表面の欠陥を検出する精度が低下することや、表面の欠陥ではない「吊れ」、「折れ」、「しわ」のように本来検出する対象ではない凹凸を誤検出してしまうことが生じる虞がある。

【0007】

また、製造ラインで使用される検査装置は、走行する被検査物の幅方向(走行方向に対して垂直な方向)全体を同時で検査することで、効率良く検査を行ないたいという要望がある。

【0008】

本発明は、上記事情を鑑みてなされたものであり、効率良く検査を行なうことができ、また、精度良く表面欠陥の検出を行なうことができる検査装置及び検査方法を提供するものである。

【課題を解決するための手段】

【0009】

(1)ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

(2)ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、全ての前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【発明の効果】

【0010】

本発明によれば、効率良く検査を行なうことができ、また、精度良く表面欠陥の検出を行なうことができる検査装置及び検査方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】検査装置の構成を概略的に示す図である。

【図2】図1の検査装置を用いて検査を行なうときの状態を説明する図である。

【図3】検査ロールを示す図である。

【図4】被検査物の表面における検出領域の位置を説明する図である。

【図5】被検査物の表面における検出領域の位置の他の例を説明する図である。

【図6】検査ロールの変形例を示す図である。

【図7】検査ロールの変形例を示す図である。

【発明を実施するための形態】

【0012】

検査装置は、ウエブ状の被検査物の表面欠陥の検出を行うものである。以下、被検査物が磁気記録媒体であり、磁気記録媒体の表面欠陥を検出する検査装置を例に説明する。

【0013】

磁気記録媒体は、PET(ポリエチレンテレフタレート)等のフィルムからなるベース層と、ベース層の一方の面に磁気記録材料で形成される磁性体層と、ベース層の他方の面に形成されるバック層等から構成されている。磁気記録媒体の表面のスジ状の傷や塗布スジ、塗布ムラ等の欠陥は、記録時や再生時に、正しくデータを記録できなかったりあるいはデータを正しく再生できなかったりし、ドロップアウト等のエラーの原因となる。そこで、磁気記録媒体の製造ラインにおいて、磁気記録媒体の表面欠陥の有無を検査する必要がある。

【0014】

なお、検査装置を用いて検査が行なわれるウエブ状の被検査物としては、磁気記録媒体に限定されず、他の帯状のもの、フィルム状のもの、シート状のものであってもよい。

【0015】

図1は、検査装置の構成を概略的に示す図である。

【0016】

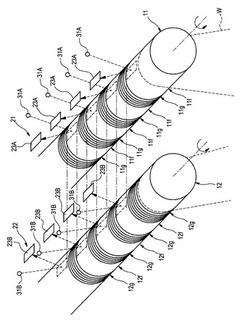

検査装置10は、検査ロール11、12と、検出ユニット21、22と、光源31A、31Bとを備える。

【0017】

被検査物であるウエブ状の磁気記録媒体Wは、該磁気記録媒体Wの走行経路に沿って配置された駆動ロール1、2、3に支持されている。

【0018】

検査ロール11、12は、第1の検査ロール11と、第2の検査ロール12とを備える。第1の検査ロール11及び第2の検査ロール12は、磁気記録媒体Wの走行経路の途中にそれぞれ配置されている。第1の検査ロール11及び第2の検査ロール12は、いずれも円柱形状を有する。第1の検査ロール11と第2の検査ロール12は、それぞれの軸が平行となるように配されている。なお、第1の検査ロール11及び第2の検査ロール12の形状は、中心軸に同軸の開孔を有する円筒体であってもよく、外周面が柱面であれば、そのような形状もここでは円柱形状に含むものとする。

【0019】

第1の検査ロール11と第2の検査ロール12は、図示しない駆動源からの駆動力によって軸を中心に回動する。第1の検査ロール11と第2の検査ロール12はそれぞれ、支持する磁気記録媒体Wの走行する方向に合わせて回動する。

【0020】

磁気記録媒体Wは、先ず、駆動ロール2に被検査面の反対側の面が支持されつつ案内されて第1の検査ロールへ導かれる。そして、第1の検査ロールに被検査面の反対側の面が支持されつつ案内され、駆動ロール1へ導かれ、駆動ロール1から第2の検査ロールに導かれる。そして、第2の検査ロールに被検査面の反対側の面が支持されつつ案内され、駆動ロール3へ導かれ、駆動ロール3から図示しない巻取り装置側へ送り出される。

【0021】

光源31A、31Bは、それぞれ複数設けられている。複数の光源31Aはそれぞれ、第1の検査ロール11上に支持された磁気記録媒体Wの表面に光を照射し、複数の光源31Bはそれぞれ、第2の検査ロール12上に支持された磁気記録媒体Wの表面に光を照射する。

【0022】

検出ユニット21、22は、第1の検出ユニット21と、第2の検出ユニット22とを備える。第1の検出ユニット21は、CCDイメージセンサを搭載したカメラ23Aを複数備え、第2の検出ユニット22は、CCDイメージセンサを搭載したカメラ23Bを複数備える。カメラ23Aとカメラ23Bとの構成はいずれも同じであり、ここでは、ラインCCDカメラである。

【0023】

第1の検出ユニット21は、複数のカメラ23Aのそれぞれが、第1の検査ロール11上に支持された磁気記録媒体Wの光が照射された表面を撮像する。同様に、第2の検出ユニット22は、複数のカメラ23Bのそれぞれが、第2の検査ロール12上に支持された磁気記録媒体Wの光が照射された表面を撮像する。

【0024】

図2は、検査ロールを示す図である。図2は、第1の検査ロール11及び第2の検査ロール12をそれぞれ軸方向に対して垂直方向に見た外観を示している。

【0025】

また、図2において、矢印で示すLは、磁気記録媒体Wが走行する領域を示す。また、矢印Lで示す長さは、磁気記録媒体Wの幅全体に相当する。

【0026】

第1の検査ロール11は、円周面に、複数の柱面部11fと複数の溝部11gとが形成され、また、第2の検査ロール12は、円周面に、複数の柱面部12fと複数の溝部12gとが形成されている。

【0027】

溝部11g、12gは、各検査ロールと磁気記録媒体Wとの間に入り込んだ空気を逃すために形成された凹凸を含む。溝部11gは、第1の検査ロール11の周面を回る環状の溝からなる凹凸を有する。溝部12gは、溝部11gと同じ形状を有する環状の溝からなる凹凸を有する。

【0028】

柱面部11f、12fは、矢印Lに示される領域のうち、溝部11gの凹凸が形成されていない部分である。

【0029】

第1の検査ロール11は、複数の柱面部11fがいずれも軸方向に等しい寸法で形成され、複数の溝部11gがいずれも軸方向に等しい寸法で形成されている。同様に、第2の検査ロール12は、複数の柱面部12fがいずれも軸方向に等しい寸法で形成され、複数の溝部12gがいずれも軸方向に等しい寸法で形成されている。また、柱面部11fと柱面部12fは、軸方向の寸法が等しく、溝部11gと溝部12gは、軸方向の寸法が等しい。

【0030】

第1の検査ロール11は、柱面部11fと溝部11gとが軸方向に交互に並んで形成されている。また、第2の検査ロール12は、柱面部12fと溝部12gとが軸方向に交互に並んで形成されている。

【0031】

第1の検査ロールの柱面部11fと溝部11gの軸方向に対する位置と、第2の検査ロールの柱面部12fと溝部12gの軸方向に対する位置とは相違している。この例では、第1の検査ロール11の柱面部11fと溝部11gの軸方向に対する位置関係と、第2の検査ロール12の柱面部12fと溝部12gの軸方向に対する位置関係とは、対照的に配置されている。

【0032】

図3は、図1の検査装置を用いて検査を行なうときの状態を説明する図である。図3では、磁気記録媒体Wの位置を鎖線で示している。

【0033】

複数の光源31Aは、第1の検査ロール11の軸方向に平行な直線上に並べて配され、複数の光源31Bは、第2の検査ロール12の軸方向に平行な直線上に並べて配されている。また、検出ユニット21の複数のカメラ23Aは、第1の検査ロール11の軸方向に平行な直線上に、所定の間隔で配され、検出ユニット22の複数のカメラ23Bは、第2の検査ロール12の軸方向に平行な直線上に、所定の間隔で配されている。

【0034】

第1の検査ロール11側では、1個の光源31Aと1個のカメラ23Aとが対をなしている。そして、走行する磁気記録媒体Wの表面に光源31Aから光が照射され、該光源31Aと対をなすカメラ23Aが照射された領域を撮像する。

【0035】

第2の検査ロール12側では、1個の光源31Bと1個のカメラ23Bとが対をなしている。そして、走行する磁気記録媒体Wの表面に光源31Bから光が照射され、該光源31Bと対をなすカメラ23Bが照射された領域を撮像する。

【0036】

磁気記録媒体Wの表面において、複数のカメラ23Aによって撮像されるそれぞれの領域を、検出領域D1とする。また、磁気記録媒体Wの表面において、複数のカメラ23Bによって撮像されるそれぞれの領域を、検出領域D2とする。

【0037】

通常、一つのカメラ23A、23Bによる撮像範囲は、各カメラ23A、23Bに登載されているCCDイメージセンサのサイズ等の制約によって限られている。磁気記録媒体Wの幅全体を撮像する場合には、ラインCCDカメラを全て直線状に並べる構成が採用される。しかし、カメラ筐体の寸法よりも撮像範囲が狭い場合には、CCDカメラを全て直線状に並べた場合に、磁気記録媒体Wの表面の一部を撮像することができなくなることが考えられる。そこで、検査装置10のように、複数のカメラ23A、複数のカメラ23Bを、それぞれ間隔をおいて、磁気記録媒体の走行経路の上流と下流とにわけて配置される構成とすれば、カメラ筐体のサイズや撮像範囲の制約を受けることなく、磁気記録媒体の表面の幅全体を撮像可能である。

【0038】

複数のカメラ23A、23Bはそれぞれ、撮像した画像データを図示しない画像処理部へ出力する。画像処理部は、各画像データに応じて、磁気記録媒体Wの位置と受光光量との関係を示すデータを作成する。例えば、磁気記録媒体表面にスジ状の傷等の欠陥がある場合、欠陥部分では受光光量が他の部位に比して著しく増減することから設定された閾値と比較することで検出することができる。そして、検出した欠陥部分の位置を検出し、磁気記録媒体の表面における欠陥位置を示す欠陥マップデータを作成する。こうして、検出領域D1、D2のそれぞれについて欠陥マップデータを作成する。

【0039】

図3に示すように、検出領域D1は、磁気記録媒体Wの表面において、柱面部11f上に位置する領域に一致する。検出領域D2は、磁気記録媒体Wの表面において、柱面部12f上に位置する領域に一致する。言い換えると、磁気記録媒体Wの表面において、溝部11gの上に位置する領域は、検出領域D1から外れており、溝部12gの上に位置する領域は、検出領域D2から外れている。

【0040】

次に、図3及び図4に基づいて、検出領域D1、D2の位置関係について説明する。図4は、磁気記録媒体の表面における検出領域D1と、D2との位置関係を模式的に表したものである。図4のX方向は、磁気記録媒体Wを走行させる方向を示している。図4のY方向は、磁気記録媒体Wの走行方向に垂直方向であって、検査ロールの軸方向を示している。

【0041】

第1の検査ロール11の柱面部11fと溝部11gとの位置関係が、第2の検査ロール12の柱面部12fと溝部12gとの位置関係と対照的である。このため、検査時に磁気記録媒体Wを走行させた場合、磁気記録媒体Wの表面において、第1の検査ロール11の柱面部11f上に位置する検出領域D1を通過した領域は、第2の検査ロール12の溝部12g上の位置を通過する。また、磁気記録媒体Wの表面において、第1の検査ロール11の柱面部11g上を通過した領域は、第2の検査ロール12の柱面部12f上の検出領域D2を通過する。

【0042】

この検査装置10によれば、磁気記録媒体Wを走行させた際に、溝部11g、12gによって入り込んだ空気が排除されるため、磁気記録媒体Wがエアフィルムの影響をうけることなく安定して走行される。そして、柱面部11f、12f上の検出領域D1、D2を通過する磁気記録媒体Wの表面に、エアフィルムの影響による撓みや歪み等の凹凸が生じることがない。

【0043】

また、検出領域D1、D2は、磁気記録媒体Wの表面において、柱面部11f、12fに対応する位置にのみ形成され、溝部11g、12gに対応する位置には形成されていない。このため、カメラ23A、23Bに撮像された画像に、溝部に起因する光の濃淡の影響が及ぶことを回避でき、マスク処理等で溝部に起因する光の濃淡を画像処理する必要がない。マスク処理等の画像処理が不要であるため、検出領域D1、D2における検査において、検出対象ではない、「吊れ」、「折れ」、「しわ」のような凹凸を誤検出することを避けることができ、検査精度が低下することを防止できる。

【0044】

また、検査装置10は、第1の検査ロールの検出領域D1と、第2の検査ロールの検出領域D2を軸方向に異なる位置に配置しているため、磁気記録媒体を1回走行させることによって磁気記録媒体Wの表面の幅全体について表面欠陥の検出を行なうことができる。したがって、この検査装置によれば効率良く検査することができる。

【0045】

図5は、検出領域D1、D2の位置関係について説明する。図5は、図4と同様に、磁気記録媒体の表面における検出領域D1と、D2との位置関係を模式的に表したものである。図4のX方向は、磁気記録媒体Wを走行させる方向を示している。図4のY方向は、磁気記録媒体Wの走行方向に垂直方向であって、検査ロールの軸方向を示している。

【0046】

図5に示すように、磁気記録媒体Wの表面において、検出領域D1、D2のそれぞれのY方向の寸法が図4のものよりも拡大している。この場合、磁気記録媒体Wの表面において、検出領域D1の端部近傍を通過した領域は、検出領域D2の端部近傍を再び通過する。つまり、磁気記録媒体Wの表面において、検出領域D1と検出領域D2との両方で検査が重複して行なわれる領域が存在する。このように重複して検査が行われても、特に問題はない。

【0047】

図5に示す検出領域D1、D2の位置関係とする場合には、図3に参照されるように第1の検出ローラ11の柱面部11fと第2の検出ローラ12の柱面部12fとの軸方向の寸法をそれぞれ拡大し、それに応じて溝部11g、12gの軸方向の寸法を縮小した構成とすればよい。

【0048】

次に、検査ロールの変形例を説明する。上述の検査装置において、複数の検査ロールの各柱面部の位置が、各検査ロールに軸方向に異なる位置となる構成とすることができれば、検査ロールの溝部の形状は変更可能である。

【0049】

図6は、検査ロールの溝部の変形例を示す図である。

検査ロール61の周面には、螺旋状に形成された溝を有する溝部61gが形成されている。この溝部61gの螺旋状の溝は、柱面部61fにおいては形成されていない。

【0050】

図7は、検査ロールの溝部の他の変形例を示す図である。

検査ロール71の溝部71gには、該検査ロール71の周面を回る複数の突条72が形成されている。複数の突条72は互いに平行に配されている。突条72は、ワイヤ等の線条体を検査ロール71の周面に巻き付けたものであってもよい。

【0051】

例えば、検査ロールの形状は、略円柱形状であればよく、軸方向の中央部の径が両端部よりも大きい又は小さい形状である、所謂、クラウン形状であっても良い。

【0052】

検査装置の検査ロールは、2本に限定されない。検査装置は、複数の検査ロールの柱面部の軸方向における位置がそれぞれ異なることによって、全ての検出領域に被検査物の幅全体を含むことができれば、3本以上でも良く、その数は変更可能である。

【0053】

柱面部は、検査ロールの表面に凹凸が無い部材が貼り付けられることで形成された部分であっても良い。例えば、全周面に溝部が形成された検査ロールにおいて、表面が凹凸の無い平滑な部材を貼り付けることで柱面部が形成されていても良い。

【0054】

検査装置の検出ユニットは、図3のように複数のカメラ23A、23Bのそれぞれによって撮像する構成に限定されない。例えば、検出ユニットは、磁気記録媒体Wの表面を反射した光を検出する受光部を有する走査部を複数備え、これら複数の走査部を検査ローラの軸方向にそれぞれ走査する機構であっても良い。

【0055】

本明細書は次の事項を開示する。

(1)ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

(2)(1)に記載の検査装置であって、

前記複数の検査ロールが第1の検査ロールと、第2の検査ロールとを含み、

前記第1の検査ロールと前記第2の検査ロールは、前記柱面部と前記溝部の軸方向に対する位置関係が対照的に配置されている検査装置。

(3)(1)又は(2)に記載の検査装置であって、

前記検出ユニットは複数のカメラを有し、前記複数のカメラは、前記軸方向に平行な直線上に間隔をおいて配されている検査装置。

(4)(3)に記載の検査装置であって、

前記複数のカメラはそれぞれラインCCDカメラである検査装置。

(5)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面を回る環状の溝である検査装置。

(6)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に螺旋状に形成された溝である検査装置。

(7)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に巻き回された線状物からなる突条を有する溝である検査装置。

(8)ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、全ての前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【符号の説明】

【0056】

10 検査装置

11 第1の検査ロール

11f、12f 柱面部

11g、12g 溝部

12 第2の検査ロール

21 検出ユニット

22 検出ユニット

31A,31B 光源

D1、D2 検出領域

W 磁気記録媒体(ウエブ状の被検査物)

【技術分野】

【0001】

本発明は、ウエブ状の被検査物の表面欠陥を検出する検査装置及び検査方法に関する。

【背景技術】

【0002】

検査装置としては、走行するウエブ状の被検査物の表面状態を光学的手段により検査するものが知られている。磁気記録媒体の製造では、走行する磁気記録媒体の表面にレーザ光を照射して、表面からの反射光を検出することで、磁気記録媒体の表面のスジ状の傷等の欠陥の有無を検出する検査装置が用いられる。

【0003】

この検査装置による検査では、磁気記録媒体が検査ロールによる搬送されている状態で行なわれる。検査装置は、検査ロール上を走行する磁気記録媒体の表面の反射光の光量を正確に検出する必要があり、検査ロールとして磁気記録媒体を平坦に且つ均一に保持できるように表面が平滑に仕上げられたものが使用されている。

【0004】

しかし、磁気記録媒体の薄厚化や搬送速度の高速化に伴い、磁気記録媒体と検査ロールとの間に空気が取り込まれやすくなり、エアフィルムが生じる。エアフィルムが生じると、磁気記録媒体が検査ロールの周面から浮き上がってしまい、誤検出や検出精度の低下を引き起こす。そこで、特許文献1の検査装置は、表面に溝が設けられた検査ロールを使用し、エアフィルムの影響を抑えて被検査物を安定して搬送することで、表面状態の検査の精度を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−22667号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1のように検査ロールの表面に溝が設けられている場合、カメラによって撮像された画像には、被検査物の表面からの反射光だけでなく、検査ロールの溝に起因する反射光の濃淡も重畳されるため、撮像された画像から溝に起因する濃淡を信号処理により取り除く工程が必要である。溝に起因する影響を信号処理で取り除く場合には、被検査物の表面の欠陥を検出する精度が低下することや、表面の欠陥ではない「吊れ」、「折れ」、「しわ」のように本来検出する対象ではない凹凸を誤検出してしまうことが生じる虞がある。

【0007】

また、製造ラインで使用される検査装置は、走行する被検査物の幅方向(走行方向に対して垂直な方向)全体を同時で検査することで、効率良く検査を行ないたいという要望がある。

【0008】

本発明は、上記事情を鑑みてなされたものであり、効率良く検査を行なうことができ、また、精度良く表面欠陥の検出を行なうことができる検査装置及び検査方法を提供するものである。

【課題を解決するための手段】

【0009】

(1)ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

(2)ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、全ての前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【発明の効果】

【0010】

本発明によれば、効率良く検査を行なうことができ、また、精度良く表面欠陥の検出を行なうことができる検査装置及び検査方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】検査装置の構成を概略的に示す図である。

【図2】図1の検査装置を用いて検査を行なうときの状態を説明する図である。

【図3】検査ロールを示す図である。

【図4】被検査物の表面における検出領域の位置を説明する図である。

【図5】被検査物の表面における検出領域の位置の他の例を説明する図である。

【図6】検査ロールの変形例を示す図である。

【図7】検査ロールの変形例を示す図である。

【発明を実施するための形態】

【0012】

検査装置は、ウエブ状の被検査物の表面欠陥の検出を行うものである。以下、被検査物が磁気記録媒体であり、磁気記録媒体の表面欠陥を検出する検査装置を例に説明する。

【0013】

磁気記録媒体は、PET(ポリエチレンテレフタレート)等のフィルムからなるベース層と、ベース層の一方の面に磁気記録材料で形成される磁性体層と、ベース層の他方の面に形成されるバック層等から構成されている。磁気記録媒体の表面のスジ状の傷や塗布スジ、塗布ムラ等の欠陥は、記録時や再生時に、正しくデータを記録できなかったりあるいはデータを正しく再生できなかったりし、ドロップアウト等のエラーの原因となる。そこで、磁気記録媒体の製造ラインにおいて、磁気記録媒体の表面欠陥の有無を検査する必要がある。

【0014】

なお、検査装置を用いて検査が行なわれるウエブ状の被検査物としては、磁気記録媒体に限定されず、他の帯状のもの、フィルム状のもの、シート状のものであってもよい。

【0015】

図1は、検査装置の構成を概略的に示す図である。

【0016】

検査装置10は、検査ロール11、12と、検出ユニット21、22と、光源31A、31Bとを備える。

【0017】

被検査物であるウエブ状の磁気記録媒体Wは、該磁気記録媒体Wの走行経路に沿って配置された駆動ロール1、2、3に支持されている。

【0018】

検査ロール11、12は、第1の検査ロール11と、第2の検査ロール12とを備える。第1の検査ロール11及び第2の検査ロール12は、磁気記録媒体Wの走行経路の途中にそれぞれ配置されている。第1の検査ロール11及び第2の検査ロール12は、いずれも円柱形状を有する。第1の検査ロール11と第2の検査ロール12は、それぞれの軸が平行となるように配されている。なお、第1の検査ロール11及び第2の検査ロール12の形状は、中心軸に同軸の開孔を有する円筒体であってもよく、外周面が柱面であれば、そのような形状もここでは円柱形状に含むものとする。

【0019】

第1の検査ロール11と第2の検査ロール12は、図示しない駆動源からの駆動力によって軸を中心に回動する。第1の検査ロール11と第2の検査ロール12はそれぞれ、支持する磁気記録媒体Wの走行する方向に合わせて回動する。

【0020】

磁気記録媒体Wは、先ず、駆動ロール2に被検査面の反対側の面が支持されつつ案内されて第1の検査ロールへ導かれる。そして、第1の検査ロールに被検査面の反対側の面が支持されつつ案内され、駆動ロール1へ導かれ、駆動ロール1から第2の検査ロールに導かれる。そして、第2の検査ロールに被検査面の反対側の面が支持されつつ案内され、駆動ロール3へ導かれ、駆動ロール3から図示しない巻取り装置側へ送り出される。

【0021】

光源31A、31Bは、それぞれ複数設けられている。複数の光源31Aはそれぞれ、第1の検査ロール11上に支持された磁気記録媒体Wの表面に光を照射し、複数の光源31Bはそれぞれ、第2の検査ロール12上に支持された磁気記録媒体Wの表面に光を照射する。

【0022】

検出ユニット21、22は、第1の検出ユニット21と、第2の検出ユニット22とを備える。第1の検出ユニット21は、CCDイメージセンサを搭載したカメラ23Aを複数備え、第2の検出ユニット22は、CCDイメージセンサを搭載したカメラ23Bを複数備える。カメラ23Aとカメラ23Bとの構成はいずれも同じであり、ここでは、ラインCCDカメラである。

【0023】

第1の検出ユニット21は、複数のカメラ23Aのそれぞれが、第1の検査ロール11上に支持された磁気記録媒体Wの光が照射された表面を撮像する。同様に、第2の検出ユニット22は、複数のカメラ23Bのそれぞれが、第2の検査ロール12上に支持された磁気記録媒体Wの光が照射された表面を撮像する。

【0024】

図2は、検査ロールを示す図である。図2は、第1の検査ロール11及び第2の検査ロール12をそれぞれ軸方向に対して垂直方向に見た外観を示している。

【0025】

また、図2において、矢印で示すLは、磁気記録媒体Wが走行する領域を示す。また、矢印Lで示す長さは、磁気記録媒体Wの幅全体に相当する。

【0026】

第1の検査ロール11は、円周面に、複数の柱面部11fと複数の溝部11gとが形成され、また、第2の検査ロール12は、円周面に、複数の柱面部12fと複数の溝部12gとが形成されている。

【0027】

溝部11g、12gは、各検査ロールと磁気記録媒体Wとの間に入り込んだ空気を逃すために形成された凹凸を含む。溝部11gは、第1の検査ロール11の周面を回る環状の溝からなる凹凸を有する。溝部12gは、溝部11gと同じ形状を有する環状の溝からなる凹凸を有する。

【0028】

柱面部11f、12fは、矢印Lに示される領域のうち、溝部11gの凹凸が形成されていない部分である。

【0029】

第1の検査ロール11は、複数の柱面部11fがいずれも軸方向に等しい寸法で形成され、複数の溝部11gがいずれも軸方向に等しい寸法で形成されている。同様に、第2の検査ロール12は、複数の柱面部12fがいずれも軸方向に等しい寸法で形成され、複数の溝部12gがいずれも軸方向に等しい寸法で形成されている。また、柱面部11fと柱面部12fは、軸方向の寸法が等しく、溝部11gと溝部12gは、軸方向の寸法が等しい。

【0030】

第1の検査ロール11は、柱面部11fと溝部11gとが軸方向に交互に並んで形成されている。また、第2の検査ロール12は、柱面部12fと溝部12gとが軸方向に交互に並んで形成されている。

【0031】

第1の検査ロールの柱面部11fと溝部11gの軸方向に対する位置と、第2の検査ロールの柱面部12fと溝部12gの軸方向に対する位置とは相違している。この例では、第1の検査ロール11の柱面部11fと溝部11gの軸方向に対する位置関係と、第2の検査ロール12の柱面部12fと溝部12gの軸方向に対する位置関係とは、対照的に配置されている。

【0032】

図3は、図1の検査装置を用いて検査を行なうときの状態を説明する図である。図3では、磁気記録媒体Wの位置を鎖線で示している。

【0033】

複数の光源31Aは、第1の検査ロール11の軸方向に平行な直線上に並べて配され、複数の光源31Bは、第2の検査ロール12の軸方向に平行な直線上に並べて配されている。また、検出ユニット21の複数のカメラ23Aは、第1の検査ロール11の軸方向に平行な直線上に、所定の間隔で配され、検出ユニット22の複数のカメラ23Bは、第2の検査ロール12の軸方向に平行な直線上に、所定の間隔で配されている。

【0034】

第1の検査ロール11側では、1個の光源31Aと1個のカメラ23Aとが対をなしている。そして、走行する磁気記録媒体Wの表面に光源31Aから光が照射され、該光源31Aと対をなすカメラ23Aが照射された領域を撮像する。

【0035】

第2の検査ロール12側では、1個の光源31Bと1個のカメラ23Bとが対をなしている。そして、走行する磁気記録媒体Wの表面に光源31Bから光が照射され、該光源31Bと対をなすカメラ23Bが照射された領域を撮像する。

【0036】

磁気記録媒体Wの表面において、複数のカメラ23Aによって撮像されるそれぞれの領域を、検出領域D1とする。また、磁気記録媒体Wの表面において、複数のカメラ23Bによって撮像されるそれぞれの領域を、検出領域D2とする。

【0037】

通常、一つのカメラ23A、23Bによる撮像範囲は、各カメラ23A、23Bに登載されているCCDイメージセンサのサイズ等の制約によって限られている。磁気記録媒体Wの幅全体を撮像する場合には、ラインCCDカメラを全て直線状に並べる構成が採用される。しかし、カメラ筐体の寸法よりも撮像範囲が狭い場合には、CCDカメラを全て直線状に並べた場合に、磁気記録媒体Wの表面の一部を撮像することができなくなることが考えられる。そこで、検査装置10のように、複数のカメラ23A、複数のカメラ23Bを、それぞれ間隔をおいて、磁気記録媒体の走行経路の上流と下流とにわけて配置される構成とすれば、カメラ筐体のサイズや撮像範囲の制約を受けることなく、磁気記録媒体の表面の幅全体を撮像可能である。

【0038】

複数のカメラ23A、23Bはそれぞれ、撮像した画像データを図示しない画像処理部へ出力する。画像処理部は、各画像データに応じて、磁気記録媒体Wの位置と受光光量との関係を示すデータを作成する。例えば、磁気記録媒体表面にスジ状の傷等の欠陥がある場合、欠陥部分では受光光量が他の部位に比して著しく増減することから設定された閾値と比較することで検出することができる。そして、検出した欠陥部分の位置を検出し、磁気記録媒体の表面における欠陥位置を示す欠陥マップデータを作成する。こうして、検出領域D1、D2のそれぞれについて欠陥マップデータを作成する。

【0039】

図3に示すように、検出領域D1は、磁気記録媒体Wの表面において、柱面部11f上に位置する領域に一致する。検出領域D2は、磁気記録媒体Wの表面において、柱面部12f上に位置する領域に一致する。言い換えると、磁気記録媒体Wの表面において、溝部11gの上に位置する領域は、検出領域D1から外れており、溝部12gの上に位置する領域は、検出領域D2から外れている。

【0040】

次に、図3及び図4に基づいて、検出領域D1、D2の位置関係について説明する。図4は、磁気記録媒体の表面における検出領域D1と、D2との位置関係を模式的に表したものである。図4のX方向は、磁気記録媒体Wを走行させる方向を示している。図4のY方向は、磁気記録媒体Wの走行方向に垂直方向であって、検査ロールの軸方向を示している。

【0041】

第1の検査ロール11の柱面部11fと溝部11gとの位置関係が、第2の検査ロール12の柱面部12fと溝部12gとの位置関係と対照的である。このため、検査時に磁気記録媒体Wを走行させた場合、磁気記録媒体Wの表面において、第1の検査ロール11の柱面部11f上に位置する検出領域D1を通過した領域は、第2の検査ロール12の溝部12g上の位置を通過する。また、磁気記録媒体Wの表面において、第1の検査ロール11の柱面部11g上を通過した領域は、第2の検査ロール12の柱面部12f上の検出領域D2を通過する。

【0042】

この検査装置10によれば、磁気記録媒体Wを走行させた際に、溝部11g、12gによって入り込んだ空気が排除されるため、磁気記録媒体Wがエアフィルムの影響をうけることなく安定して走行される。そして、柱面部11f、12f上の検出領域D1、D2を通過する磁気記録媒体Wの表面に、エアフィルムの影響による撓みや歪み等の凹凸が生じることがない。

【0043】

また、検出領域D1、D2は、磁気記録媒体Wの表面において、柱面部11f、12fに対応する位置にのみ形成され、溝部11g、12gに対応する位置には形成されていない。このため、カメラ23A、23Bに撮像された画像に、溝部に起因する光の濃淡の影響が及ぶことを回避でき、マスク処理等で溝部に起因する光の濃淡を画像処理する必要がない。マスク処理等の画像処理が不要であるため、検出領域D1、D2における検査において、検出対象ではない、「吊れ」、「折れ」、「しわ」のような凹凸を誤検出することを避けることができ、検査精度が低下することを防止できる。

【0044】

また、検査装置10は、第1の検査ロールの検出領域D1と、第2の検査ロールの検出領域D2を軸方向に異なる位置に配置しているため、磁気記録媒体を1回走行させることによって磁気記録媒体Wの表面の幅全体について表面欠陥の検出を行なうことができる。したがって、この検査装置によれば効率良く検査することができる。

【0045】

図5は、検出領域D1、D2の位置関係について説明する。図5は、図4と同様に、磁気記録媒体の表面における検出領域D1と、D2との位置関係を模式的に表したものである。図4のX方向は、磁気記録媒体Wを走行させる方向を示している。図4のY方向は、磁気記録媒体Wの走行方向に垂直方向であって、検査ロールの軸方向を示している。

【0046】

図5に示すように、磁気記録媒体Wの表面において、検出領域D1、D2のそれぞれのY方向の寸法が図4のものよりも拡大している。この場合、磁気記録媒体Wの表面において、検出領域D1の端部近傍を通過した領域は、検出領域D2の端部近傍を再び通過する。つまり、磁気記録媒体Wの表面において、検出領域D1と検出領域D2との両方で検査が重複して行なわれる領域が存在する。このように重複して検査が行われても、特に問題はない。

【0047】

図5に示す検出領域D1、D2の位置関係とする場合には、図3に参照されるように第1の検出ローラ11の柱面部11fと第2の検出ローラ12の柱面部12fとの軸方向の寸法をそれぞれ拡大し、それに応じて溝部11g、12gの軸方向の寸法を縮小した構成とすればよい。

【0048】

次に、検査ロールの変形例を説明する。上述の検査装置において、複数の検査ロールの各柱面部の位置が、各検査ロールに軸方向に異なる位置となる構成とすることができれば、検査ロールの溝部の形状は変更可能である。

【0049】

図6は、検査ロールの溝部の変形例を示す図である。

検査ロール61の周面には、螺旋状に形成された溝を有する溝部61gが形成されている。この溝部61gの螺旋状の溝は、柱面部61fにおいては形成されていない。

【0050】

図7は、検査ロールの溝部の他の変形例を示す図である。

検査ロール71の溝部71gには、該検査ロール71の周面を回る複数の突条72が形成されている。複数の突条72は互いに平行に配されている。突条72は、ワイヤ等の線条体を検査ロール71の周面に巻き付けたものであってもよい。

【0051】

例えば、検査ロールの形状は、略円柱形状であればよく、軸方向の中央部の径が両端部よりも大きい又は小さい形状である、所謂、クラウン形状であっても良い。

【0052】

検査装置の検査ロールは、2本に限定されない。検査装置は、複数の検査ロールの柱面部の軸方向における位置がそれぞれ異なることによって、全ての検出領域に被検査物の幅全体を含むことができれば、3本以上でも良く、その数は変更可能である。

【0053】

柱面部は、検査ロールの表面に凹凸が無い部材が貼り付けられることで形成された部分であっても良い。例えば、全周面に溝部が形成された検査ロールにおいて、表面が凹凸の無い平滑な部材を貼り付けることで柱面部が形成されていても良い。

【0054】

検査装置の検出ユニットは、図3のように複数のカメラ23A、23Bのそれぞれによって撮像する構成に限定されない。例えば、検出ユニットは、磁気記録媒体Wの表面を反射した光を検出する受光部を有する走査部を複数備え、これら複数の走査部を検査ローラの軸方向にそれぞれ走査する機構であっても良い。

【0055】

本明細書は次の事項を開示する。

(1)ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

(2)(1)に記載の検査装置であって、

前記複数の検査ロールが第1の検査ロールと、第2の検査ロールとを含み、

前記第1の検査ロールと前記第2の検査ロールは、前記柱面部と前記溝部の軸方向に対する位置関係が対照的に配置されている検査装置。

(3)(1)又は(2)に記載の検査装置であって、

前記検出ユニットは複数のカメラを有し、前記複数のカメラは、前記軸方向に平行な直線上に間隔をおいて配されている検査装置。

(4)(3)に記載の検査装置であって、

前記複数のカメラはそれぞれラインCCDカメラである検査装置。

(5)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面を回る環状の溝である検査装置。

(6)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に螺旋状に形成された溝である検査装置。

(7)(1)から(4)のいずれか1つに記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に巻き回された線状物からなる突条を有する溝である検査装置。

(8)ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、全ての前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【符号の説明】

【0056】

10 検査装置

11 第1の検査ロール

11f、12f 柱面部

11g、12g 溝部

12 第2の検査ロール

21 検出ユニット

22 検出ユニット

31A,31B 光源

D1、D2 検出領域

W 磁気記録媒体(ウエブ状の被検査物)

【特許請求の範囲】

【請求項1】

ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

【請求項2】

請求項1に記載の検査装置であって、

前記複数の検査ロールが第1の検査ロールと、第2の検査ロールとを含み、

前記第1の検査ロールと前記第2の検査ロールは、前記柱面部と前記溝部の軸方向に対する位置関係が対照的に配置されている検査装置。

【請求項3】

請求項1又は2に記載の検査装置であって、

前記検出ユニットは複数のカメラを有し、前記複数のカメラは、前記軸方向に平行な直線上に間隔をおいて配されている検査装置。

【請求項4】

請求項3に記載の検査装置であって、

前記複数のカメラはそれぞれラインCCDカメラである検査装置。

【請求項5】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面を回る環状の溝である検査装置。

【請求項6】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に螺旋状に形成された溝である検査装置。

【請求項7】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に巻き回された線状物からなる突条を有する溝である検査装置。

【請求項8】

ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【請求項1】

ウエブ状の被検査物の表面欠陥を検出する検査装置であって、

走行する前記被検査物を支持する円柱形状を有する複数の検査ロールと、

前記検査ロール上の前記被検査物の表面に光を照射する光源と、

前記被検査物の表面から反射した光を検出する検出ユニットと、を備え、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域を検出領域とし、

前記柱面部の位置が、前記複数の検査ロールそれぞれにおいて軸方向に異なる検査装置。

【請求項2】

請求項1に記載の検査装置であって、

前記複数の検査ロールが第1の検査ロールと、第2の検査ロールとを含み、

前記第1の検査ロールと前記第2の検査ロールは、前記柱面部と前記溝部の軸方向に対する位置関係が対照的に配置されている検査装置。

【請求項3】

請求項1又は2に記載の検査装置であって、

前記検出ユニットは複数のカメラを有し、前記複数のカメラは、前記軸方向に平行な直線上に間隔をおいて配されている検査装置。

【請求項4】

請求項3に記載の検査装置であって、

前記複数のカメラはそれぞれラインCCDカメラである検査装置。

【請求項5】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面を回る環状の溝である検査装置。

【請求項6】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に螺旋状に形成された溝である検査装置。

【請求項7】

請求項1から4のいずれか1項に記載の検査装置であって、

前記凹凸は、前記検査ロールの周面に巻き回された線状物からなる突条を有する溝である検査装置。

【請求項8】

ウエブ状の被検査物の表面欠陥を検出する検査方法であって、

走行する前記被検査物を円筒形状を有する複数の検査ロールで支持し、前記検査ロール上の前記被検査物の表面に光源から光を照射し、前記被検査物の表面から反射した光を検出ユニットにより検出する工程を有し、

前記複数の検査ロールのそれぞれの周面に、該検査ロールと前記被検査物との間に入り込んだ空気を逃す凹凸が形成された溝部と前記凹凸が形成されていない柱面部とが形成され、前記溝部と前記柱面部とが各検査ロールの軸方向に並んで形成され、

前記検出ユニットは、前記被検査物において前記柱面部上に位置する領域の表面のみを検出領域とし、

前記複数の検査ロールの前記柱面部の軸方向における位置が異なることによって、前記検出領域に前記被検査物の表面における走行方向に垂直方向の幅全体を含む検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−29383(P2013−29383A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164673(P2011−164673)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]