検査装置

【課題】検査対象物の内部状態を低コスト、且つ、迅速に検査可能な検査装置を提供すること。

【解決手段】フラッシュライト3により検査対象物50の上面全体を加熱すると、その熱が上側の金属板の内部に向かって伝導し、接合部を通過して、下側の金属板へ伝導し拡散する。そのため、上側の金属板の上面全体について温度分布を測定した場合、接合部を内部に含む領域の方が、他の領域よりも温度が低くなる。検査装置1では、上側の金属板の上面全体のうち、他よりも外面温度の変化が大きい領域を特定し、その特定した領域の幅を計測して、ナゲット径を算出する。そして、そのナゲット径に応じて、接合部の接合状態の可否を判定する。検査装置1によれば、X線による検査を行う場合と比較して、検査対象物50を管理区域へ移動させる必要や、管理者が必要無いので、低コスト、且つ、迅速に内部状態を検査できる。

【解決手段】フラッシュライト3により検査対象物50の上面全体を加熱すると、その熱が上側の金属板の内部に向かって伝導し、接合部を通過して、下側の金属板へ伝導し拡散する。そのため、上側の金属板の上面全体について温度分布を測定した場合、接合部を内部に含む領域の方が、他の領域よりも温度が低くなる。検査装置1では、上側の金属板の上面全体のうち、他よりも外面温度の変化が大きい領域を特定し、その特定した領域の幅を計測して、ナゲット径を算出する。そして、そのナゲット径に応じて、接合部の接合状態の可否を判定する。検査装置1によれば、X線による検査を行う場合と比較して、検査対象物50を管理区域へ移動させる必要や、管理者が必要無いので、低コスト、且つ、迅速に内部状態を検査できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査装置に関し、特に、検査対象物の内部状態を低コスト、且つ、迅速に検査可能な検査装置に関するものである。

【背景技術】

【0002】

従来より、生産工程などにおいて、検査対象物を破壊せずにその内部状態を検査可能な検査装置が知られている。この種の検査装置に関し、次の特許文献1には、検査対象物にX線を照射して、検査対象物の透過画像を作成し、その透過画像に基づいて検査対象物の内部状態を検査する検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−132761号公報(第0012段落など)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の検査装置では、X線を用いて検査を行うため、検査対象物を管理区域へ移動させる必要があり、また、管理者も必要となる。そのため、検査にコストおよび時間を要するという問題があった。

【0005】

本発明は、上述した問題点を解決するためになされたものであり、検査対象物の内部状態を低コスト、且つ、迅速に検査可能な検査装置を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0006】

請求項1記載の検査装置によれば、加熱手段により検査対象物が加熱されると、検査対象物の外面のうち測定領域の外面温度が区画単位で第1温度測定手段により測定され、その所定時間後に、測定領域の外面温度が区画単位で第2温度測定手段により測定される。そして、第1温度測定手段により測定された外面温度を基準とし、第2温度測定手段により測定された外面温度について区画単位で変化量が算出手段により算出され、その変化量が閾値以上か否かで測定対象物が内部に存在する区画であるかが推定手段により推定される。そして、測定対象物が内部に存在すると推定された区画により形成される区画群の幅が幅特定手段により特定され、その幅に基づいて、検査対象物の内部状態の可否が判定手段により判定される。よって、熱を用いて検査対象物の内部状態を検査できるので、X線を用いて検査する場合と比較して、管理区域および管理者を必要とせず、低コストおよび迅速に検査対象物の内部状態を検査できるという効果がある。尚、検査対象物が熱を通すものであれば検査を行えるため、金属はもちろん、プラスチックなどの樹脂なども検査できる。

【0007】

請求項2記載の検査装置によれば、請求項1記載の検査装置の奏する効果に加え、検査対象物の内部に含まれる接合部の接合状態を検査できるという効果がある。

【0008】

請求項3記載の検査装置によれば、請求項1または2記載の検査装置の奏する効果に加え、次の効果を奏する。即ち、検査装置では、所定の測定期間が経過するまでの間、第2温度測定手段による測定と、算出手段による算出とが繰り返し実行され、算出手段により算出された変化量を表す画素を複数の区画のそれぞれに対応付けた画像が画像生成手段により生成され、その画像が表示制御手段によって時系列に並べられて表示手段に表示される。よって、検査対象物の測定領域の外面温度が、時間経過に伴って変化していく過程を作業者に認識させることができるので、第1温度測定手段による測定の後、第2温度測定手段による測定をどのタイミングで行うかを決定する場合に、作業者が判断し易いという効果がある。

【0009】

請求項4記載の検査装置によれば、請求項1から3の何れかに記載の検査装置の奏する効果に加え、次の効果を奏する。即ち、加熱手段は、光を照射して測定対象物を加熱する発光装置により構成されており、発光装置は、検査対象物を覆うための容器であって、発光装置からの照射光を遮光する部材で構成された容器の内側に設置されている。よって、発光装置から照射される光が作業者の目に入ることを抑制できるので、作業者の安全性を確保できるという効果がある。

【図面の簡単な説明】

【0010】

【図1】本発明の一例である検査装置の外観斜視図である。

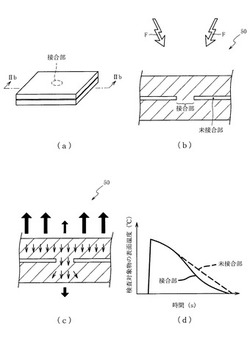

【図2】(a)は、検査対象物の外観斜視図であり、(b)は、検査対象物を上面から加熱する場合の一例を説明するための模式図である。(c)は、検査対象物における熱の移動を模式的に示す模式図であり、(d)は、検査対象物の外面温度を上面から測定した場合の経時変化を示すグラフである。

【図3】検査装置の電気的構成を示すブロック図である。

【図4】検査装置の接合状態評価処理を示すフローチャートである。

【図5】検査装置の温度変化測定処理を示すフローチャートである。

【図6】検査装置のナゲット径計測処理を示すフローチャートである。

【図7】(a)は、検査対象物の上面図であり、(b)は、ある測定タイミングにおける測定領域の変化温度の一例を示す模式図である。(c)は、2値化エリア内の各区画を、変化温度が2値化閾値を超えているか否かで分類した一例を示す模式図であり、(d)は、(c)における分類結果を平面画像化した一例を示す模式図である。

【図8】(a)は、検査対象物を下面から加熱する場合の変形例を説明するための模式図であり、(b)は、検査対象物における熱の移動を模式的に示す模式図である。(c)は、検査対象物の外面温度を上面から測定した場合の経時変化を示すグラフであり、(d)は、ナゲット径計測処理において生成される平面画像の一例を示す模式図である。

【図9】測定領域における変化温度の経時変化を示す画像の一例を示す模式図である。

【図10】(a)は、樹脂製品を検査対象物とし、その上面を加熱する場合の一例を説明するための模式図であり、(b)は、検査対象物における熱の移動を模式的に示す模式図である。

【発明を実施するための形態】

【0011】

以下、本発明の好ましい実施形態について、添付図面を参照して説明する。図1は、本発明の一例である検査装置1の外観斜視図である。検査装置1は、検査対象物50の内部に形成されている接合部の接合状態を、検査対象物50の外面から検査するための装置である。

【0012】

本実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50(図2(a)参照)とし、スポット溶接により形成された接合部(ナゲット)の接合状態を検査する場合の一例について説明する。

【0013】

図1に示すように、検査装置1は、検査対象物50の外面温度を測定するための測定器である測定ヘッド2と、測定ヘッド2により測定された測定結果を解析するためのコンピュータ10とにより構成されている。

【0014】

測定ヘッド2は、検査対象物50にフラッシュFを当てて検査対象物50の外面を加熱するフラッシュライト3と、検査対象物50の外面温度を測定する赤外線サーモカメラ4と、検査対象物50を覆うための容器5とを有している。

【0015】

フラッシュライト3は、ランプ出力が2400Wのもので構成されている。測定ヘッド2には、このフラッシュライト3が2個設けられており、本実施形態では、4800Wのランプ出力により得られる強力なフラッシュFを検査対象物50に当てて、検査対象物50の表面を加熱する。

【0016】

赤外線サーモカメラ4は、撮影している物体の外面温度や温度分布を測定するための装置である。赤外線サーモカメラ4では、撮影している領域(以後、「測定領域」と称す)SE全体が格子状の区画(正方形の区画)に細かく区切られて、各区画単位で温度測定が行われる。

【0017】

赤外線サーモカメラ4で測定された各区画の測定結果は、所定のデータ形式に変換されてコンピュータ10へ出力される。コンピュータ10のCPU11(図3参照)は、カメラ4より出力されてくる測定結果の中から、各区画の温度データを抽出して各区画の外面温度を算出する。

【0018】

容器5の下部には、開口5aが設けられており、検査対象物50の上から容器5を被せることで、検査対象物50全体を覆うことができる。容器5の内側上部には、2個のフラッシュライト3と、1個の赤外線サーモカメラ4とが設けられており、フラッシュライト3は、容器5の上部から開口5aに向けてフラッシュFが照射されるように固定されている。

【0019】

また、赤外線サーモカメラ4も、容器5の上部から開口5aに向けて固定されている。尚、赤外線サーモカメラ4による撮影範囲、即ち、測定領域SEは可変可能に構成されており、作業者が任意の大きさに調整できる。本実施形態では、検査対象物50の上面全体が、測定領域SEとなるように設定している(図7(a)参照)。

【0020】

また、容器5全体は、フラッシュライト3から照射されるフラッシュFを遮光する部材で構成されている。よって、測定ヘッド2により検査対象物50を覆った状態で、作業者が検査を行える。従って、フラッシュライト3から強力なフラッシュFが照射されても、作業者の目にフラッシュFが入ることを抑制できるので、作業者の安全性を確保できる。

【0021】

コンピュータ10は、フラッシュライト3の発光タイミングを制御すると共に、赤外線サーモカメラ4から出力されてくる検査対象物50の測定結果を解析するための装置であり、汎用のパーソナルコンピュータで構成されている。

【0022】

入力装置15は、検査対象物50を検査するために必要な各種データ(例えば、接合状態の可否判定に用いる数値など)を事前にコンピュータ10に入力したり、コンピュータ10の管理等に用いるものであり、例えば、キーボードやマウスなどにより構成されている。

【0023】

表示装置16は、コンピュータ10で実行される処理内容や、検査対象物50の検査結果などを作業者が視覚的に確認できるように、文字や画像などを表示するものである。表示装置16は、例えば、液晶ディスプレイなどにより構成されており、本実施形態では、検査対象物50の検査結果として、その内部に形成されたナゲット径や、接合状態の可否などが表示される。

【0024】

ここで、図2を参照して、検査装置1で行われる検査の概略について説明する。図2(a)は、検査対象物50の外観斜視図であり、図2(b)は、検査対象物50を上面から加熱する場合の一例を説明するための模式図である。また、図2(c)は、検査対象物50における熱の移動を模式的に示す模式図であり、図2(d)は、検査対象物50の外面温度を上面から測定した場合の経時変化を示すグラフである。尚、図2(b),(c)は、図2(a)のIIb−IIb線における検査対象物50の断面を示したものであるが、説明を分かり易くするために、実際とは異なる縮尺で断面を示している。

【0025】

検査対象物50は、図2(a)に示すように、金属板を2枚重ねた状態で、上側の金属板の上面と、下側の金属板の下面との両方向から溶接機(図示しない)の電極を当てて、金属板の中央部をスポット溶接したものである。

【0026】

このようにスポット溶接を行った場合、図2(b)に示すように、2枚重ねた金属板のうち互いに対向する面(即ち、内面)に、接合部(ナゲット)が形成されるため、外面からの目視では、内部の接合状態を確認できない。また、このようにスポット溶接を行った場合、2枚重ねた金属板の互いに対向する面のうち、ナゲットが形成されていない部分(以下、「未接合部」と称す)については、空気の層ができる。

【0027】

検査装置1を用いて検査を行う場合、作業者は、まず、検査対象物50の上面から測定ヘッド2を被せて、検査対象物50全体を覆う。その後、作業者が、検査開始をコンピュータ10に指示すると、図2(b)に示すように、検査対象物50の上面全体に対して、フラッシュライト3からフラッシュFが照射される。その結果、検査対象物50の上面が加熱され、その外面温度が上昇する。

【0028】

フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の上面の外面温度が徐々に低下する。より具体的には、図2(c)に示すように、検査対象物50を構成する2枚の金属板のうち、上側の金属板の上面全体に加えられた熱が、その上面全体から空気中へ放熱されると共に、上側の金属板の内部に向かって伝わる。

【0029】

特に、金属の熱伝導率は、空気よりも高いため、接合部周辺まで伝わった熱の多くは、接合部を通過して、下側の金属板へ伝わり拡散する。よって、上側の金属板の内部においては、接合部周辺の方が、未接合部よりも温度が低くなり、その結果、図2(d)に示すように、上側の金属板の上面全体について温度分布を測定した場合、接合部を内部に含む領域の方が、他の領域よりも温度が低くなる。

【0030】

そこで、本実施形態では、上側の金属板の上面全体のうち、他よりも外面温度の低下が早い領域(即ち、温度の変化量が大きい領域)を特定し、その特定した領域の幅を計測することで、ナゲット径を推定している。そして、そのナゲット径に応じて、接合部の接合状態の可否を判定している。

【0031】

次に、図3を参照して、検査装置1の電気的構成について説明する。図3は、検査装置1の電気的構成を示すブロック図である。検査装置1のコンピュータ10は、CPU11と、ROM12と、RAM13と、HDD14と、入力装置15と、表示装置16と、インターフェース17(I/F17)とを有しており、これらは、バスライン18を介して互いに接続されている。また、コンピュータ10は、I/F17を介して、測定ヘッド2のフラッシュライト3や赤外線サーモカメラ4と電気的に接続されている。

【0032】

CPU11は、ROM12、RAM13、又は、HDD14に記憶される固定値やプログラムに従って、バスライン18に接続された各部や、測定ヘッド2のフラッシュランプ3や赤外線サーモカメラ4を制御するものである。ROM12は、CPU11により実行される制御プログラムなどが格納された書換不能なメモリである。RAM13は、書換可能な揮発性のメモリであり、CPU11により実行される各種処理に必要なデータやプログラムを一時的に記憶するためのメモリである。

【0033】

HDD14は、ハードディスクであり、書換可能な不揮発性のメモリである。このHDD14に記憶されたデータは、コンピュータ10の電源オフ後も保持される。後述する図4、図5、及び、図6のフローチャートに示す各プログラムは、このHDD14に記憶されている。

【0034】

HDD14には、2値化閾値メモリ14aと、区画実距離変換式メモリ14bと、直径許容範囲メモリ14cと、検査対象物ベース温度メモリ14dと、検査対象物測定データメモリ14eと、ナゲット径計測結果メモリ14fとが設けられている。

【0035】

2値化閾値メモリ14aは、測定領域SEを構成する各区画が、内部に接合部を含む区画であるか否かを判定するための2値化閾値を記憶するためのメモリである。詳細については後述するが、本実施形態では、赤外線サーモカメラ4により測定領域SEの外面温度を測定した後、測定領域SEの各区画毎に、今回測定した外面温度と、後述する検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し、その算出した各区画の温度差(以下、「変化温度」と称す)を今回の測定結果としている。

【0036】

そして、測定領域SEの各区画のうち、変化温度が2値化閾値メモリ14aの2値化閾値以上ある区画については、内部に接合部を含む区画であると判定される一方、2値化閾値未満であれば、内部に接合部を含む区画ではないと判定される。尚、この2値化閾値は、検査対象物50の物性や形状や、事前の実験等に基づいて予め決定されるものである。

【0037】

区画実距離変換式メモリ14bは、測定領域SEを構成する各区画のうち、内部に接合部を含む区画であると判定された区画群の幅を、実際のナゲット径(接合部の寸法値)へ変換するための数式(以下、「変換式」と称す)を記憶するためのメモリである。区画実距離変換式メモリ14bには、区画を横一列(又は、縦一列)に並べた場合の区画数と、各区画数に対応するナゲット径との関係を示す変換式が記憶されている。

【0038】

詳細については後述するが、測定領域SEの各区画について、内部に接合部を含む区画が特定された場合に、その特定された区画により略円形の区画群が形成されていれば、その区画群の幅を算出するために、まず、その幅に対応する区画数が計数される。その後、その区画数を変換式に代入することで、実際のナゲット径が算出される。この変換式は、検査対象物50の物性や形状や、事前の実験などに基づいて予め算出されるものである。

【0039】

直径許容範囲メモリ14cは、変換式に基づいて算出されたナゲット径が、許容範囲内であるか否かを判定するための許容値を記憶するためのメモリである。本実施形態では、ナゲット径が算出される場合、長径および短径がそれぞれ算出される。直径許容範囲メモリ14cには、短径として許容する下限値と、長径として許容する上限値とがそれぞれ記憶されている。

【0040】

検査対象物ベース温度メモリ14dは、赤外線サーモカメラ4で測定される測定領域SEの外面温度のうち、フラッシュライト3により検査対象物50が加熱されて、測定領域SEが最も高温になっている場合の外面温度(以後、「ベース温度」と称す)を記憶するためのメモリである。本実施形態では、フラッシュライト3により検査対象物50が加熱された直後の測定領域SEの外面温度を、この検査対象物ベース温度メモリ14dに記憶している。

【0041】

検査対象物測定データメモリ14eは、赤外線サーモカメラ4により測定領域SEの外面温度が測定された場合に、その外面温度と、検査対象物ベース温度メモリ14に記憶されているベース温度との温度差(即ち、変化温度)を測定結果として記憶するためのメモリである。本実施形態では、検査が開始されると、予め定められる測定時間の間、所定の測定タイミング毎に、赤外線サーモカメラ4による測定が行われる。この検査対象物測定データメモリ14eには、その赤外線サーモカメラ4による測定が行われる度に、変化温度が記憶される。

【0042】

ナゲット径計測結果メモリ14fは、変換式に基づいて算出されるナゲット径(長径、短径)が記憶されるメモリである。尚、ナゲット径の他、ナゲットの面積や、真円度なども一緒に算出して記憶しても良い。

【0043】

次に、図4を参照して、コンピュータ10のCPU11により実行される接合状態評価処理について説明する。図4は、コンピュータ10により実行される接合状態評価処理を示すフローチャートである。

【0044】

この接合状態評価処理は、作業者により検査対象物50の検査開始が指示された場合に実行される処理であり、検査対象物50の内部に形成されている接合部の接合状態を評価するための処理である。接合状態評価処理では、温度変化測定処理を実行し(S1)、その後、ナゲット径計測処理を実行して(S2)、本処理を終了する。

【0045】

次に、図5〜図7を参照して、温度変化測定処理(S1)およびナゲット径計測処理(S2)について説明する。まず、図5を参照して、コンピュータ10のCPU11により実行される温度変化測定処理(S1)について説明する。

【0046】

図5は、コンピュータ10により実行される温度変化測定処理を示すフローチャートである。温度変化測定処理では、まず、測定ヘッド2のフラッシュランプ3でフラッシュFを発生させ、検査対象物50の上面を加熱し(S10)、測定ヘッド2の赤外線サーモカメラ4で検査対象物50の上面を撮像する(S11)。

【0047】

次に、赤外線サーモカメラ4から出力されてくる測定結果に基づいて、測定領域SEを構成している各区画の外面温度をそれぞれ算出し(S12)、算出した各区画の外面温度を各区画のベース温度として、HDD14の検査対象物ベース温度メモリ14dに記憶する(S13)。

【0048】

そして、再度、赤外線サーモカメラ4で検査対象物50の上面を撮像して(S14)、赤外線サーモカメラ4から出力されてくる測定結果に基づいて、測定領域SEを構成している各区画の外面温度をそれぞれ算出する(S15)。

【0049】

次に、測定領域SEの各区画毎に、S15の処理で算出した今回の外面温度と、検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し(S16)、算出した各区画の温度差を今回の変化温度として、検査対象物測定データメモリ14eに追加する(S17)。

【0050】

このように、本実施形態では、測定領域SEの外面温度を測定した後、測定領域SEの各区画毎に、今回測定した外面温度と、検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し、その算出した各区画の温度差を今回の変化温度としている。

【0051】

これは、フラッシュFで検査対象物50の上面を加熱したとしても、フラッシュFの当たり具合や、検査対象物50の物性や形状や、検査対象物50の上側の金属板における厚みのばらつき等により、検査対象物50の上面を均一な温度となるよう加熱できないからである。

【0052】

そこで、本実施形態では、測定領域SEの各区画毎に、今回測定した外面温度と、ベース温度との温度差を算出し、その算出した温度差を各区画の変化温度としている。つまり、各区画の温度の変化量に着目している。

【0053】

そして、測定領域SEの各区画の中から、内部に接合部を含む区画を特定する場合に、変化温度の大きい区画を、内部に接合部を含む区画と特定しているので、検査対象物50の外面を均一な温度に加熱できたか否かに関係なく、内部に接合部を含む区画を特定できる。よって、外面温度をそのまま用いるよりも、内部に接合部を含む区画を精度良く特定できる。

【0054】

そして、S17の処理が終了したら、次に、予め設定された測定期間が終了したかを判定する(S18)。尚、この測定期間は、検査対象物50の物性や形状や、事前の実験などに基づいて予め決定されるものである。

【0055】

S18の判定が否定される場合には(S18:No)、次の温度測定を行うタイミングになるまで待機して(S19)、S14の処理に戻る。一方、S18の判定が肯定される場合には(S18:Yes)、温度変化測定処理を終了して、接合状態評価処理(図4参照)に戻る。

【0056】

以上の図5に示す温度変化測定処理によれば、予め設定された測定期間の間、所定の測定タイミング毎に、測定領域SEを構成する各区画の外面温度を測定して、ベース温度との温度差である変化温度を算出できる。

【0057】

続けて、図6および図7を参照して、コンピュータ10のCPU11により実行されるナゲット径計測処理について説明する。図6は、コンピュータ10により実行されるナゲット径計測処理を示すフローチャートである。ナゲット径計測処理は、上述した温度変化測定処理により算出されたデータを解析して、検査対象物50の内部に存在するナゲット径を推定すると共に、その可否を評価するための処理である。

【0058】

ナゲット径計測処理では、まず、検査対象物測定データメモリ14eに記憶されている測定領域SEの変化温度(図5のS16の処理で算出された温度)のうち、測定開始から所定時間経過した時の変化温度を取得する(S20)。尚、この所定時間は、検査対象物50の物性や形状や、事前の実験などに基づいて予め決定されるものである。

【0059】

そして、取得した測定領域SEの変化温度のうち、その測定領域SEに対して予め設定される2値化エリアNE内の各区画の変化温度について、その変化温度が2値化閾値メモリ14aの2値化閾値以上であるか否かで、その2値化エリアNE内の各区画を2種類に分類する(S21)。

【0060】

尚、2値化エリアNEは、測定領域SEのうち、分類の対象となる領域であり、検査対象物50の検査前に作業者によって予め設定される。本実施形態では、測定領域SEのうち、内部に接合部(ナゲット)を含むと推定される領域を包囲するように、2値化エリアNEが設定されている(図7(b)参照)。

【0061】

ここで、図7(a)〜(c)を参照して、S20およびS21の処理をより具体的に説明する。図7(a)は、検査対象物50の上面図であり、図7(b)は、ある測定タイミングにおける測定領域SEの変化温度の一例を示す模式図である。また、図7(c)は、図7(b)における2値化エリアNE内の各区画を、変化温度が2値化閾値を超えているか否かで分類した一例を示す模式図である。

【0062】

尚、図7(b)は、説明を分かり易くするために、測定領域SEを構成する各区画を変化温度に応じて色分けした図であり、変化温度が2値化閾値を超えている区画を濃い色で示し、変化温度が小さいほど区画の色を薄くしている。

【0063】

例えば、図7(a)に示すように、検査対象物50の上面全体を測定領域SEとして、上述した温度変化測定処理が実行されたものとし、その後、S20の処理において、検査対象物測定データメモリ14eに記憶されている測定領域SEの変化温度のうち、図7(b)に示す状態の変化温度が取得されたとする。

【0064】

ここで、S21の処理が実行されると、図7(b)に示す測定領域SEのうち、2値化エリアNE内についてのみ、各区画が2種類に分類される。その結果、図7(c)に示すように、2値化エリアNE内の各区画のうち、変化温度が2値化閾値を超えている区画(図中において色が最も濃い部分)が全て抽出される。一方、その他の区画については、着目されない。

【0065】

S21の処理が終了したら、次に、S21の処理で分類した2値化エリアNEの各区画に、その分類結果を示す画素を対応付けると共に、それらの各画素を2値化エリアNEの各区画と同様の順序に配置した平面画像を生成する(S22)。即ち、S21の処理における分類結果を示す平面画像を生成する。

【0066】

ここで、図7(d)を参照して、S22の処理で生成される平面画像の一例について説明する。図7(d)は、図7(c)における2値化エリアNE内の各区画の分類結果を平面画像化した一例を示す模式図である。

【0067】

S22の処理が実行されると、例えば、図7(d)に示すように、2値化エリアNEを構成する各区画のうち、変化温度が2値化閾値を超えている区画(図中において色が最も濃い部分)のみに色値を付した画像が生成される。

【0068】

S22の処理が終了したら、次に、S22の処理で生成された平面画像の中から略円形の画素群を特定して、その略円形の画素群について、短径方向の幅である画素数と、長径方向の幅である画素数とを計測し(S23)、その計測した各画素数を、区画実距離変換式メモリ14bに記憶されている変換式にそれぞれ代入して、計数した各画素数に対応する短径および長径をそれぞれ算出する(S24)。

【0069】

例えば、図7(d)に示す平面画像であれば、色値(図中において色が濃い部分)が付されている画素群について、横方向(X方向)に並ぶ最大の画素数と、縦方向(Y方向)に並ぶ最大の画素数とが計数される。そして、計数された2つの画素数のうち、大きい方が長径の画素数とされ、小さい方が短径の画素数とされ、変換式に基づいて、画素数が長径および短径に変換される。

【0070】

そして、S24の処理で算出した短径および長径が、直径許容範囲メモリ14cに記憶されている短径および長径の許容範囲内の値であるかを判定する(S25)。S25の判定が肯定される場合には(S25:Yes)、S24の処理で算出した短径および長径のそれぞれをナゲット径として、ナゲット径計測結果メモリ14fに記憶する(S26)。

【0071】

そして、その記憶したナゲット径と、検査対象物50の内部状態が正常であることとを表示装置16に表示して(S27)、ナゲット径計測処理を終了し、接合状態評価処理(図4参照)に戻る。一方、S25の判定が否定される場合には(S25:No)、ナゲット径を計測できなかったこと、即ち、検査対象物50の内部状態に異常があることを表示装置16に表示して(S28)、ナゲット径計測処理を終了して、接合状態評価処理(図4参照)に戻る。

【0072】

以上の図6に示すナゲット径計測処理によれば、上述した温度変化測定処理(図5参照)により算出されたデータを解析して、検査対象物50の内部に存在するナゲット径を推定できる。そして、ナゲット径の長径および短径に基づいて、検査対象物50の接合状態を評価できる。

【0073】

本実施形態の検査装置1では、熱を用いて検査対象物50の内部状態を検査するため、X線を用いて検査を行う場合と比較して、検査対象物50を管理区域へ移動させる必要が無く、また、管理者も必要無い。よって、低コスト、且つ、迅速に、検査対象物50の内部状態を検査できるため、例えば、工場から出荷する全製品や、工場へ入荷される全部品について全数検査を実施することもできる。

【0074】

また、X線を用いて検査する設備と比較して、検査装置1の大きさは小さいので、工場内などを容易に移動させることができる。また、検査装置1は、X線を発生させる部品や、X線を検出する部品などのような特殊な、且つ、高価な部品を必要としない上、汎用のコンピュータ10や、赤外線サーモカメラ4を用いて構成できるので、製造コストを抑制できる。

【0075】

また、上記実施形態では、スポット溶接により形成されたナゲットを検査する場合の一例について説明したが、検査装置1では、プロジェクション溶接により形成されたナゲットを検査することもできる。

【0076】

検査対象物50の内部を検査する方法としては、上述したX線を用いて検査する方法の他、検査対象物50の内部を超音波を用いて検査する方法や、検査対象物50に渦電流を発生させてその渦電流を分析して検査する方法などがある。本実施形態の検査装置1は、これらの方法を用いる場合と比較して、プロジェクション溶接により形成されたナゲットをより正確に検査できる。

【0077】

次に、図8を参照して、検査装置1の第1の変形例について説明する。上述した検査装置1は、金属板を2枚重ねてスポット溶接したものを検査対象物50とし、その検査対象物50の上側の金属板を加熱して、その後、検査対象物50の上側の金属板の外面温度を測定し、検査対象物50の内部状態を検査するものである。

【0078】

これに対し、検査対象物50の上側の金属板に代えて、下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査しても良い。

【0079】

ここで、図8を参照して、検査対象物50の下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査する場合の変形例について説明する。

【0080】

図8(a)は、検査対象物50を下面から加熱する場合の変形例を説明するための模式図であり、図8(b)は、検査対象物50における熱の移動を模式的に示す模式図である。また、図8(c)は、検査対象物50の外面温度を上面から測定した場合の経時変化を示すグラフである。尚、図8(a),(b)は、図2(a)のIIb−IIb線における検査対象物50の断面を示したものであるが、説明を分かり易くするために、実際とは異なる縮尺で断面を示している。

【0081】

また、図8(d)は、ある測定タイミングにおける測定領域SEの変化温度の一例を示す模式図である。尚、図8(d)は、説明を分かり易くするために、測定領域SEの各区画を変化温度に応じて色分けした図であり、変化温度が所定値を超えている区画を濃い色で示し、変化温度が小さいほど区画の色を薄くしている。

【0082】

図8(a)に示すように、検査対象物50では、2枚重ねた金属板のうち互いに対向する面(即ち、内面)に、ナゲット(接合部)が形成されており、ナゲットが形成されていない部分(未接合部)については、空気の層ができている。

【0083】

ここで、検査対象物50の下面全体に対して、フラッシュライト3のフラッシュFを照射すると、検査対象物50の下面の外面温度が上昇する。フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の下面の外面温度が徐々に低下する。

【0084】

より具体的には、図8(b)に示すように、検査対象物50を構成する2枚の金属板のうち、下側の金属板の下面全体に加えられた熱が、空気中へ放熱されると共に、下側の金属板の内部(図中の上方)に向かって伝わる。特に、金属の熱伝導率は、空気よりも高いため、接合部周辺まで伝わった熱の多くは、接合部を通過して、上側の金属板へ伝わり拡散する。

【0085】

よって、上側の金属板の内部においては、接合部周辺の方が、未接合部よりも温度が高くなり、上側の金属板の上面全体のうち、接合部を内部に含む領域から、空気中へ熱が放熱され始める。その結果、図8(c)に示すように、上側の金属板の上面全体について温度分布を測定した場合は、接合部を内部に含む領域の方が、他の領域よりも温度が高くなる。

【0086】

従って、上側の金属板の上面全体のうち、他よりも外面温度の上昇が早い領域(即ち、温度の変化量が大きい領域)を特定でき、その特定した領域の幅(長径や短径)を測定することで、ナゲット径を推定できる。故に、検査対象物50の下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査する場合についても、ナゲット径を推定でき、そのナゲット径に応じて、接合部の接合状態の可否を判定できる。

【0087】

尚、上述したナゲット径を推定する処理や、接合部の接合状態の可否を判定する処理は、上述したナゲット径計測処理(図6参照)内で実行される処理と同様な処理である。よって、ナゲット径計測処理を実行することで、ナゲット径を推定でき、そのナゲット径に応じて、接合部の接合状態の可否を判定できる。但し、2値化閾値や、変換式については、事前の実験などに基づいて予め決定しておく必要がある。

【0088】

また、検査対象物50の下側の金属板を加熱して、その後、検査対象物50の上面の外面温度を測定した場合は、図8(d)に示すように、検査対象物50の測定領域SEのうち、接合部を内部に含む領域周辺の温度だけが、局所的に高くなり際立つ。

【0089】

これは、検査対象物50を構成する上側および下側の金属板のうち、下側の金属板から多量の熱が空気中へ放熱されるのに対し、その反対の面である上側の金属板の外面温度を赤外線サーモカメラ4で測定するため、空気中へ放熱される多量の熱が赤外線サーモカメラ4により測定されてしまうことを抑制できるからである。

【0090】

よって、検査対象物50の上側の金属板を加熱して、その後、検査対象物50の上側の金属板の外面温度を測定し、検査対象物50の内部状態を検査する場合と比較して、検査対象物50の測定領域SEの中から、接合部を内部に含む領域を特定し易い。従って、ナゲット径を精度良く算出できる。

【0091】

次に、図9を参照して、検査装置1の第2の変形例について説明する。図9は、測定領域SEにおける変化温度の経時変化を示す画像の一例を示す模式図であり、各測定タイミングの変化温度を示す平面画像をXY平面に表示し、更に、Z軸を時間軸として、それらの平面画像を時系列順に手前から奥に向かって表示したものである。

【0092】

上述した検査装置1では、検査対象物50の内部に形成されたナゲット径を算出し、その算出結果を表示装置16に表示している。これとは別に、測定領域SEにおける変化温度の経時変化を示す画像を生成して、表示装置16に表示しても良い。

【0093】

例えば、検査対象物測定データメモリ14eから、各測定タイミングの変化温度を順番に取得する。そして、測定タイミング毎に、測定領域SEにおける各区画にその区画の変化温度を示す画素を対応付けると共に、それらの各画素を測定領域SEにおける各区画と同じ位置に配置した平面画像を生成する。そして、図9に示すように、生成した平面画像をXY平面に表示させ、更に、生成した平面画像をZ軸方向に測定タイミングの順に(時系列順)に並べて、表示装置16に表示する。即ち、平面画像を立体的に表示させる。

【0094】

このように、表示装置16に、測定領域SEにおける変化温度の経時変化を示す画像を表示することで、測定領域SEを構成する各区画のうち、接合部を内部に含む区画の変化温度が変化していく過程を、作業者に認識させることができる。よって、ナゲット径計測処理(図6参照)のS20の処理で用いるデータを、どの測定タイミングのものにするのか決定する場合等に、作業者が判断し易い。

【0095】

尚、図9に示す例では、平面画像を構成する画素のうち、変化温度が所定の範囲内に入っていないもの(例えば、2値化閾値以下のもの)については、色値を付けておらず、見かけ上、透明に見えるようにしている。これにより、測定領域SEのうち、温度変化の大きい領域だけを選択的に表示できるので、接合部を内部に含む区画の変化温度が変化していく過程を、作業者がより判断し易い。尚、各区画の変化温度に代えて、各区画の外面温度を示す平面画像を生成して、表示しても良い。

【0096】

次に、図10を参照して、検査装置1において、樹脂製品の内部状態を検査する場合の一例について説明する。図10(a)は、樹脂製品を検査対象物50とし、その上面を加熱する場合の一例を説明するための模式図であり、図10(b)は、検査対象物50における熱の移動を模式的に示す模式図である。尚、図10(b)では、説明を分かり易くするために、実際とは異なる縮尺で検査対象物50の断面を示している。

【0097】

上述した実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50としているが、検査装置1は、熱を用いて検査対象物50の内部状態を検査するものなので、検査対象物50が熱を伝え易い材質で構成されていれば、その内部状態を検査できる。特に、検査対象物50の熱伝導率が、空気よりも十分高い材質であれば、好適に検査を行える。

【0098】

よって、検査装置1を用いれば、樹脂製品の内部状態についても検査を行うことができる。例えば、樹脂製品の表面近くに気泡が含まれていないかや、内部に大きな気泡が含まれていないかなどを検査できる。

【0099】

ここで、検査対象物50は樹脂で構成されており、図10(a)に示すように、上面近くに小さな気泡Aと、内部に小さな気泡Bおよび大きな気泡Cとが含まれているものとする。図10(a)に示すように、検査対象物50の上面全体に対して、フラッシュライト3のフラッシュFを照射すると、検査対象物50の上面の外面温度が上昇する。

【0100】

フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の上面の外面温度が徐々に低下する。より具体的には、検査対象物50の上面全体に加えられた熱が、空気中へ放熱されると共に、内部(図中の下方)に向かって伝わる。

【0101】

すると、内部に向かって伝わった熱のうち、気泡A,B,Cの周辺まで伝わった熱によって、その気泡A,B,Cが温められる。空気は樹脂と比較して熱伝導率が低く、保温性を有するので、一旦温められると、その熱が保持される。そのため、検査対象物50の内部のうち、気泡A,B,C周辺部の樹脂については、他の部分と比較して、温度が緩やかに低下する。

【0102】

その結果、図10(b)に示すように、検査対象物50の上面全体のうち、気泡Aを含む領域については、周囲と比較して空気中へ放熱される熱量が少なくなり、周囲よりも温度が緩やかに低下する。つまり、気泡Aのように、その大きさが小さくても、気泡が検査対象物50の上面近くにある場合は、検査対象物50の上面のうち、内部に気泡が含まれている領域の外面温度と、その他の領域の外面温度とに温度差が生じる。

【0103】

よって、検査対象物50の上面のうち、他よりも外面温度の低下が遅い領域(即ち、温度の変化量が少ない領域)を特定することで、検査対象物50の上面近くに気泡が含まれているか否かを判定できる。

【0104】

また、図10(b)に示すように、検査対象物50の上面全体のうち、気泡Cを含む領域についても、周囲と比較して空気中へ放熱される熱量が少なくなり、周囲よりも温度が緩やかに低下する。尚、この場合は、気泡Cが検査対象物50の内部深くに有るが、その大きさが大きいため、検査対象物50の上面のうち、内部に気泡が含まれている領域の外面温度と、その他の領域の外面温度とに温度差が生じる。よって、検査対象物50の内部に大きな気泡が含まれているか否かを判定できる。

【0105】

尚、検査対象物50の内部に気泡が含まれている場合であっても、図10(b)に示すように、その気泡が気泡Bのように小さな場合は、検査対象物50の上面のうち、内部に気泡Bが含まれている領域の外面温度と、その他の領域の外面温度とに温度差があまり生じない。

【0106】

以上説明したように、検査装置1を用いれば、樹脂製品の表面近くに気泡が含まれていないかや、内部に大きな気泡が含まれていないかを検査できる。特に、表面近くに気泡が含まれている樹脂製品について塗装を行うと、塗装後、経年変化などにより、その表面近くの気泡が破裂するおそれがあり、品質を維持できない可能性が高い。

【0107】

しかしながら、このような場合に、検査装置1を用いれば、樹脂製品の表面近くに気泡が含まれていないかを検査できるので、不良品となるおそれがある樹脂製品を塗装前に検査して、除外できる。よって、不要な塗装を行わなくて済み、また、塗装後、経年変化などにより、品質が低下することを抑制できる。また、樹脂製品の内部に大きな気泡が含まれていることも検査できるので、構造的に問題のある樹脂製品を見つけることができる。よって、製品の品質を維持できる。

【0108】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であることは容易に推察できるものである。

【0109】

例えば、上記実施形態で挙げた具体的数値は一例であり、他の数値を採用することは当然可能である。

【0110】

また、上記実施形態では、測定領域SEを構成している各区画のベース温度を、検査対象物50が最も高温になっている場合の各区画の外面温度としているが、検査対象物50が最も高温になっている場合に限らず、検査対象物50が加熱された後の外面温度であれば、どのタイミングの外面温度を用いても良い。

【0111】

また、上記実施形態では、検査対象物50のナゲット径(短径および長径)を算出して、表示装置16に表示しているが、ナゲットの面積や、真円度なども求めて、一緒に表示しても良い。また、ナゲットの面積や、真円度についても、予め許容範囲を定めておき、良否判定を行っても良い。これにより、検査対象物50の内部状態をより正確に評価できる。

【0112】

また、上記実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50とし、そのナゲット径を検査する場合についての一例を説明したが、鋳造製品を検査対象物50とし、その内部に含まれる鬆(空洞)を検査することもできる。

【0113】

また、上記実施形態では、フラッシュランプ3を用いて検査対象物50を加熱しているが、ヒータや赤外線などを用いて加熱しても良い。

【0114】

また、上記実施形態では、赤外線サーモカメラ4を用いて検査対象物50の測定領域SEの外面温度を測定しているが、接触式や非接触式に関わらず、外面温度を測定可能な測定器であれば、どのような測定器を用いて測定しても良い。

【0115】

また、上記実施形態において説明した測定期間(図5のS18参照)や、測定タイミング(図5のS19参照)や、所定時間(図6のS20参照)や、2値化閾値(図3参照)や、変換式(図3参照)は、検査対象物50の物性や形状や、検査状況などに基づいて適宜変更することは当然可能である。

【符号の説明】

【0116】

1 検査装置

3 フラッシュライト(発光装置)

5 容器

50 検査対象物

S10 加熱手段

S11,S12 第1温度測定手段

S14,S15 第2温度測定手段

S16 算出手段

S20,S21 推定手段

S22〜S24 幅特定手段

S25 判定手段

SE 測定領域

【技術分野】

【0001】

本発明は、検査装置に関し、特に、検査対象物の内部状態を低コスト、且つ、迅速に検査可能な検査装置に関するものである。

【背景技術】

【0002】

従来より、生産工程などにおいて、検査対象物を破壊せずにその内部状態を検査可能な検査装置が知られている。この種の検査装置に関し、次の特許文献1には、検査対象物にX線を照射して、検査対象物の透過画像を作成し、その透過画像に基づいて検査対象物の内部状態を検査する検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−132761号公報(第0012段落など)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の検査装置では、X線を用いて検査を行うため、検査対象物を管理区域へ移動させる必要があり、また、管理者も必要となる。そのため、検査にコストおよび時間を要するという問題があった。

【0005】

本発明は、上述した問題点を解決するためになされたものであり、検査対象物の内部状態を低コスト、且つ、迅速に検査可能な検査装置を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0006】

請求項1記載の検査装置によれば、加熱手段により検査対象物が加熱されると、検査対象物の外面のうち測定領域の外面温度が区画単位で第1温度測定手段により測定され、その所定時間後に、測定領域の外面温度が区画単位で第2温度測定手段により測定される。そして、第1温度測定手段により測定された外面温度を基準とし、第2温度測定手段により測定された外面温度について区画単位で変化量が算出手段により算出され、その変化量が閾値以上か否かで測定対象物が内部に存在する区画であるかが推定手段により推定される。そして、測定対象物が内部に存在すると推定された区画により形成される区画群の幅が幅特定手段により特定され、その幅に基づいて、検査対象物の内部状態の可否が判定手段により判定される。よって、熱を用いて検査対象物の内部状態を検査できるので、X線を用いて検査する場合と比較して、管理区域および管理者を必要とせず、低コストおよび迅速に検査対象物の内部状態を検査できるという効果がある。尚、検査対象物が熱を通すものであれば検査を行えるため、金属はもちろん、プラスチックなどの樹脂なども検査できる。

【0007】

請求項2記載の検査装置によれば、請求項1記載の検査装置の奏する効果に加え、検査対象物の内部に含まれる接合部の接合状態を検査できるという効果がある。

【0008】

請求項3記載の検査装置によれば、請求項1または2記載の検査装置の奏する効果に加え、次の効果を奏する。即ち、検査装置では、所定の測定期間が経過するまでの間、第2温度測定手段による測定と、算出手段による算出とが繰り返し実行され、算出手段により算出された変化量を表す画素を複数の区画のそれぞれに対応付けた画像が画像生成手段により生成され、その画像が表示制御手段によって時系列に並べられて表示手段に表示される。よって、検査対象物の測定領域の外面温度が、時間経過に伴って変化していく過程を作業者に認識させることができるので、第1温度測定手段による測定の後、第2温度測定手段による測定をどのタイミングで行うかを決定する場合に、作業者が判断し易いという効果がある。

【0009】

請求項4記載の検査装置によれば、請求項1から3の何れかに記載の検査装置の奏する効果に加え、次の効果を奏する。即ち、加熱手段は、光を照射して測定対象物を加熱する発光装置により構成されており、発光装置は、検査対象物を覆うための容器であって、発光装置からの照射光を遮光する部材で構成された容器の内側に設置されている。よって、発光装置から照射される光が作業者の目に入ることを抑制できるので、作業者の安全性を確保できるという効果がある。

【図面の簡単な説明】

【0010】

【図1】本発明の一例である検査装置の外観斜視図である。

【図2】(a)は、検査対象物の外観斜視図であり、(b)は、検査対象物を上面から加熱する場合の一例を説明するための模式図である。(c)は、検査対象物における熱の移動を模式的に示す模式図であり、(d)は、検査対象物の外面温度を上面から測定した場合の経時変化を示すグラフである。

【図3】検査装置の電気的構成を示すブロック図である。

【図4】検査装置の接合状態評価処理を示すフローチャートである。

【図5】検査装置の温度変化測定処理を示すフローチャートである。

【図6】検査装置のナゲット径計測処理を示すフローチャートである。

【図7】(a)は、検査対象物の上面図であり、(b)は、ある測定タイミングにおける測定領域の変化温度の一例を示す模式図である。(c)は、2値化エリア内の各区画を、変化温度が2値化閾値を超えているか否かで分類した一例を示す模式図であり、(d)は、(c)における分類結果を平面画像化した一例を示す模式図である。

【図8】(a)は、検査対象物を下面から加熱する場合の変形例を説明するための模式図であり、(b)は、検査対象物における熱の移動を模式的に示す模式図である。(c)は、検査対象物の外面温度を上面から測定した場合の経時変化を示すグラフであり、(d)は、ナゲット径計測処理において生成される平面画像の一例を示す模式図である。

【図9】測定領域における変化温度の経時変化を示す画像の一例を示す模式図である。

【図10】(a)は、樹脂製品を検査対象物とし、その上面を加熱する場合の一例を説明するための模式図であり、(b)は、検査対象物における熱の移動を模式的に示す模式図である。

【発明を実施するための形態】

【0011】

以下、本発明の好ましい実施形態について、添付図面を参照して説明する。図1は、本発明の一例である検査装置1の外観斜視図である。検査装置1は、検査対象物50の内部に形成されている接合部の接合状態を、検査対象物50の外面から検査するための装置である。

【0012】

本実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50(図2(a)参照)とし、スポット溶接により形成された接合部(ナゲット)の接合状態を検査する場合の一例について説明する。

【0013】

図1に示すように、検査装置1は、検査対象物50の外面温度を測定するための測定器である測定ヘッド2と、測定ヘッド2により測定された測定結果を解析するためのコンピュータ10とにより構成されている。

【0014】

測定ヘッド2は、検査対象物50にフラッシュFを当てて検査対象物50の外面を加熱するフラッシュライト3と、検査対象物50の外面温度を測定する赤外線サーモカメラ4と、検査対象物50を覆うための容器5とを有している。

【0015】

フラッシュライト3は、ランプ出力が2400Wのもので構成されている。測定ヘッド2には、このフラッシュライト3が2個設けられており、本実施形態では、4800Wのランプ出力により得られる強力なフラッシュFを検査対象物50に当てて、検査対象物50の表面を加熱する。

【0016】

赤外線サーモカメラ4は、撮影している物体の外面温度や温度分布を測定するための装置である。赤外線サーモカメラ4では、撮影している領域(以後、「測定領域」と称す)SE全体が格子状の区画(正方形の区画)に細かく区切られて、各区画単位で温度測定が行われる。

【0017】

赤外線サーモカメラ4で測定された各区画の測定結果は、所定のデータ形式に変換されてコンピュータ10へ出力される。コンピュータ10のCPU11(図3参照)は、カメラ4より出力されてくる測定結果の中から、各区画の温度データを抽出して各区画の外面温度を算出する。

【0018】

容器5の下部には、開口5aが設けられており、検査対象物50の上から容器5を被せることで、検査対象物50全体を覆うことができる。容器5の内側上部には、2個のフラッシュライト3と、1個の赤外線サーモカメラ4とが設けられており、フラッシュライト3は、容器5の上部から開口5aに向けてフラッシュFが照射されるように固定されている。

【0019】

また、赤外線サーモカメラ4も、容器5の上部から開口5aに向けて固定されている。尚、赤外線サーモカメラ4による撮影範囲、即ち、測定領域SEは可変可能に構成されており、作業者が任意の大きさに調整できる。本実施形態では、検査対象物50の上面全体が、測定領域SEとなるように設定している(図7(a)参照)。

【0020】

また、容器5全体は、フラッシュライト3から照射されるフラッシュFを遮光する部材で構成されている。よって、測定ヘッド2により検査対象物50を覆った状態で、作業者が検査を行える。従って、フラッシュライト3から強力なフラッシュFが照射されても、作業者の目にフラッシュFが入ることを抑制できるので、作業者の安全性を確保できる。

【0021】

コンピュータ10は、フラッシュライト3の発光タイミングを制御すると共に、赤外線サーモカメラ4から出力されてくる検査対象物50の測定結果を解析するための装置であり、汎用のパーソナルコンピュータで構成されている。

【0022】

入力装置15は、検査対象物50を検査するために必要な各種データ(例えば、接合状態の可否判定に用いる数値など)を事前にコンピュータ10に入力したり、コンピュータ10の管理等に用いるものであり、例えば、キーボードやマウスなどにより構成されている。

【0023】

表示装置16は、コンピュータ10で実行される処理内容や、検査対象物50の検査結果などを作業者が視覚的に確認できるように、文字や画像などを表示するものである。表示装置16は、例えば、液晶ディスプレイなどにより構成されており、本実施形態では、検査対象物50の検査結果として、その内部に形成されたナゲット径や、接合状態の可否などが表示される。

【0024】

ここで、図2を参照して、検査装置1で行われる検査の概略について説明する。図2(a)は、検査対象物50の外観斜視図であり、図2(b)は、検査対象物50を上面から加熱する場合の一例を説明するための模式図である。また、図2(c)は、検査対象物50における熱の移動を模式的に示す模式図であり、図2(d)は、検査対象物50の外面温度を上面から測定した場合の経時変化を示すグラフである。尚、図2(b),(c)は、図2(a)のIIb−IIb線における検査対象物50の断面を示したものであるが、説明を分かり易くするために、実際とは異なる縮尺で断面を示している。

【0025】

検査対象物50は、図2(a)に示すように、金属板を2枚重ねた状態で、上側の金属板の上面と、下側の金属板の下面との両方向から溶接機(図示しない)の電極を当てて、金属板の中央部をスポット溶接したものである。

【0026】

このようにスポット溶接を行った場合、図2(b)に示すように、2枚重ねた金属板のうち互いに対向する面(即ち、内面)に、接合部(ナゲット)が形成されるため、外面からの目視では、内部の接合状態を確認できない。また、このようにスポット溶接を行った場合、2枚重ねた金属板の互いに対向する面のうち、ナゲットが形成されていない部分(以下、「未接合部」と称す)については、空気の層ができる。

【0027】

検査装置1を用いて検査を行う場合、作業者は、まず、検査対象物50の上面から測定ヘッド2を被せて、検査対象物50全体を覆う。その後、作業者が、検査開始をコンピュータ10に指示すると、図2(b)に示すように、検査対象物50の上面全体に対して、フラッシュライト3からフラッシュFが照射される。その結果、検査対象物50の上面が加熱され、その外面温度が上昇する。

【0028】

フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の上面の外面温度が徐々に低下する。より具体的には、図2(c)に示すように、検査対象物50を構成する2枚の金属板のうち、上側の金属板の上面全体に加えられた熱が、その上面全体から空気中へ放熱されると共に、上側の金属板の内部に向かって伝わる。

【0029】

特に、金属の熱伝導率は、空気よりも高いため、接合部周辺まで伝わった熱の多くは、接合部を通過して、下側の金属板へ伝わり拡散する。よって、上側の金属板の内部においては、接合部周辺の方が、未接合部よりも温度が低くなり、その結果、図2(d)に示すように、上側の金属板の上面全体について温度分布を測定した場合、接合部を内部に含む領域の方が、他の領域よりも温度が低くなる。

【0030】

そこで、本実施形態では、上側の金属板の上面全体のうち、他よりも外面温度の低下が早い領域(即ち、温度の変化量が大きい領域)を特定し、その特定した領域の幅を計測することで、ナゲット径を推定している。そして、そのナゲット径に応じて、接合部の接合状態の可否を判定している。

【0031】

次に、図3を参照して、検査装置1の電気的構成について説明する。図3は、検査装置1の電気的構成を示すブロック図である。検査装置1のコンピュータ10は、CPU11と、ROM12と、RAM13と、HDD14と、入力装置15と、表示装置16と、インターフェース17(I/F17)とを有しており、これらは、バスライン18を介して互いに接続されている。また、コンピュータ10は、I/F17を介して、測定ヘッド2のフラッシュライト3や赤外線サーモカメラ4と電気的に接続されている。

【0032】

CPU11は、ROM12、RAM13、又は、HDD14に記憶される固定値やプログラムに従って、バスライン18に接続された各部や、測定ヘッド2のフラッシュランプ3や赤外線サーモカメラ4を制御するものである。ROM12は、CPU11により実行される制御プログラムなどが格納された書換不能なメモリである。RAM13は、書換可能な揮発性のメモリであり、CPU11により実行される各種処理に必要なデータやプログラムを一時的に記憶するためのメモリである。

【0033】

HDD14は、ハードディスクであり、書換可能な不揮発性のメモリである。このHDD14に記憶されたデータは、コンピュータ10の電源オフ後も保持される。後述する図4、図5、及び、図6のフローチャートに示す各プログラムは、このHDD14に記憶されている。

【0034】

HDD14には、2値化閾値メモリ14aと、区画実距離変換式メモリ14bと、直径許容範囲メモリ14cと、検査対象物ベース温度メモリ14dと、検査対象物測定データメモリ14eと、ナゲット径計測結果メモリ14fとが設けられている。

【0035】

2値化閾値メモリ14aは、測定領域SEを構成する各区画が、内部に接合部を含む区画であるか否かを判定するための2値化閾値を記憶するためのメモリである。詳細については後述するが、本実施形態では、赤外線サーモカメラ4により測定領域SEの外面温度を測定した後、測定領域SEの各区画毎に、今回測定した外面温度と、後述する検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し、その算出した各区画の温度差(以下、「変化温度」と称す)を今回の測定結果としている。

【0036】

そして、測定領域SEの各区画のうち、変化温度が2値化閾値メモリ14aの2値化閾値以上ある区画については、内部に接合部を含む区画であると判定される一方、2値化閾値未満であれば、内部に接合部を含む区画ではないと判定される。尚、この2値化閾値は、検査対象物50の物性や形状や、事前の実験等に基づいて予め決定されるものである。

【0037】

区画実距離変換式メモリ14bは、測定領域SEを構成する各区画のうち、内部に接合部を含む区画であると判定された区画群の幅を、実際のナゲット径(接合部の寸法値)へ変換するための数式(以下、「変換式」と称す)を記憶するためのメモリである。区画実距離変換式メモリ14bには、区画を横一列(又は、縦一列)に並べた場合の区画数と、各区画数に対応するナゲット径との関係を示す変換式が記憶されている。

【0038】

詳細については後述するが、測定領域SEの各区画について、内部に接合部を含む区画が特定された場合に、その特定された区画により略円形の区画群が形成されていれば、その区画群の幅を算出するために、まず、その幅に対応する区画数が計数される。その後、その区画数を変換式に代入することで、実際のナゲット径が算出される。この変換式は、検査対象物50の物性や形状や、事前の実験などに基づいて予め算出されるものである。

【0039】

直径許容範囲メモリ14cは、変換式に基づいて算出されたナゲット径が、許容範囲内であるか否かを判定するための許容値を記憶するためのメモリである。本実施形態では、ナゲット径が算出される場合、長径および短径がそれぞれ算出される。直径許容範囲メモリ14cには、短径として許容する下限値と、長径として許容する上限値とがそれぞれ記憶されている。

【0040】

検査対象物ベース温度メモリ14dは、赤外線サーモカメラ4で測定される測定領域SEの外面温度のうち、フラッシュライト3により検査対象物50が加熱されて、測定領域SEが最も高温になっている場合の外面温度(以後、「ベース温度」と称す)を記憶するためのメモリである。本実施形態では、フラッシュライト3により検査対象物50が加熱された直後の測定領域SEの外面温度を、この検査対象物ベース温度メモリ14dに記憶している。

【0041】

検査対象物測定データメモリ14eは、赤外線サーモカメラ4により測定領域SEの外面温度が測定された場合に、その外面温度と、検査対象物ベース温度メモリ14に記憶されているベース温度との温度差(即ち、変化温度)を測定結果として記憶するためのメモリである。本実施形態では、検査が開始されると、予め定められる測定時間の間、所定の測定タイミング毎に、赤外線サーモカメラ4による測定が行われる。この検査対象物測定データメモリ14eには、その赤外線サーモカメラ4による測定が行われる度に、変化温度が記憶される。

【0042】

ナゲット径計測結果メモリ14fは、変換式に基づいて算出されるナゲット径(長径、短径)が記憶されるメモリである。尚、ナゲット径の他、ナゲットの面積や、真円度なども一緒に算出して記憶しても良い。

【0043】

次に、図4を参照して、コンピュータ10のCPU11により実行される接合状態評価処理について説明する。図4は、コンピュータ10により実行される接合状態評価処理を示すフローチャートである。

【0044】

この接合状態評価処理は、作業者により検査対象物50の検査開始が指示された場合に実行される処理であり、検査対象物50の内部に形成されている接合部の接合状態を評価するための処理である。接合状態評価処理では、温度変化測定処理を実行し(S1)、その後、ナゲット径計測処理を実行して(S2)、本処理を終了する。

【0045】

次に、図5〜図7を参照して、温度変化測定処理(S1)およびナゲット径計測処理(S2)について説明する。まず、図5を参照して、コンピュータ10のCPU11により実行される温度変化測定処理(S1)について説明する。

【0046】

図5は、コンピュータ10により実行される温度変化測定処理を示すフローチャートである。温度変化測定処理では、まず、測定ヘッド2のフラッシュランプ3でフラッシュFを発生させ、検査対象物50の上面を加熱し(S10)、測定ヘッド2の赤外線サーモカメラ4で検査対象物50の上面を撮像する(S11)。

【0047】

次に、赤外線サーモカメラ4から出力されてくる測定結果に基づいて、測定領域SEを構成している各区画の外面温度をそれぞれ算出し(S12)、算出した各区画の外面温度を各区画のベース温度として、HDD14の検査対象物ベース温度メモリ14dに記憶する(S13)。

【0048】

そして、再度、赤外線サーモカメラ4で検査対象物50の上面を撮像して(S14)、赤外線サーモカメラ4から出力されてくる測定結果に基づいて、測定領域SEを構成している各区画の外面温度をそれぞれ算出する(S15)。

【0049】

次に、測定領域SEの各区画毎に、S15の処理で算出した今回の外面温度と、検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し(S16)、算出した各区画の温度差を今回の変化温度として、検査対象物測定データメモリ14eに追加する(S17)。

【0050】

このように、本実施形態では、測定領域SEの外面温度を測定した後、測定領域SEの各区画毎に、今回測定した外面温度と、検査対象物ベース温度メモリ14dに記憶されているベース温度との温度差を算出し、その算出した各区画の温度差を今回の変化温度としている。

【0051】

これは、フラッシュFで検査対象物50の上面を加熱したとしても、フラッシュFの当たり具合や、検査対象物50の物性や形状や、検査対象物50の上側の金属板における厚みのばらつき等により、検査対象物50の上面を均一な温度となるよう加熱できないからである。

【0052】

そこで、本実施形態では、測定領域SEの各区画毎に、今回測定した外面温度と、ベース温度との温度差を算出し、その算出した温度差を各区画の変化温度としている。つまり、各区画の温度の変化量に着目している。

【0053】

そして、測定領域SEの各区画の中から、内部に接合部を含む区画を特定する場合に、変化温度の大きい区画を、内部に接合部を含む区画と特定しているので、検査対象物50の外面を均一な温度に加熱できたか否かに関係なく、内部に接合部を含む区画を特定できる。よって、外面温度をそのまま用いるよりも、内部に接合部を含む区画を精度良く特定できる。

【0054】

そして、S17の処理が終了したら、次に、予め設定された測定期間が終了したかを判定する(S18)。尚、この測定期間は、検査対象物50の物性や形状や、事前の実験などに基づいて予め決定されるものである。

【0055】

S18の判定が否定される場合には(S18:No)、次の温度測定を行うタイミングになるまで待機して(S19)、S14の処理に戻る。一方、S18の判定が肯定される場合には(S18:Yes)、温度変化測定処理を終了して、接合状態評価処理(図4参照)に戻る。

【0056】

以上の図5に示す温度変化測定処理によれば、予め設定された測定期間の間、所定の測定タイミング毎に、測定領域SEを構成する各区画の外面温度を測定して、ベース温度との温度差である変化温度を算出できる。

【0057】

続けて、図6および図7を参照して、コンピュータ10のCPU11により実行されるナゲット径計測処理について説明する。図6は、コンピュータ10により実行されるナゲット径計測処理を示すフローチャートである。ナゲット径計測処理は、上述した温度変化測定処理により算出されたデータを解析して、検査対象物50の内部に存在するナゲット径を推定すると共に、その可否を評価するための処理である。

【0058】

ナゲット径計測処理では、まず、検査対象物測定データメモリ14eに記憶されている測定領域SEの変化温度(図5のS16の処理で算出された温度)のうち、測定開始から所定時間経過した時の変化温度を取得する(S20)。尚、この所定時間は、検査対象物50の物性や形状や、事前の実験などに基づいて予め決定されるものである。

【0059】

そして、取得した測定領域SEの変化温度のうち、その測定領域SEに対して予め設定される2値化エリアNE内の各区画の変化温度について、その変化温度が2値化閾値メモリ14aの2値化閾値以上であるか否かで、その2値化エリアNE内の各区画を2種類に分類する(S21)。

【0060】

尚、2値化エリアNEは、測定領域SEのうち、分類の対象となる領域であり、検査対象物50の検査前に作業者によって予め設定される。本実施形態では、測定領域SEのうち、内部に接合部(ナゲット)を含むと推定される領域を包囲するように、2値化エリアNEが設定されている(図7(b)参照)。

【0061】

ここで、図7(a)〜(c)を参照して、S20およびS21の処理をより具体的に説明する。図7(a)は、検査対象物50の上面図であり、図7(b)は、ある測定タイミングにおける測定領域SEの変化温度の一例を示す模式図である。また、図7(c)は、図7(b)における2値化エリアNE内の各区画を、変化温度が2値化閾値を超えているか否かで分類した一例を示す模式図である。

【0062】

尚、図7(b)は、説明を分かり易くするために、測定領域SEを構成する各区画を変化温度に応じて色分けした図であり、変化温度が2値化閾値を超えている区画を濃い色で示し、変化温度が小さいほど区画の色を薄くしている。

【0063】

例えば、図7(a)に示すように、検査対象物50の上面全体を測定領域SEとして、上述した温度変化測定処理が実行されたものとし、その後、S20の処理において、検査対象物測定データメモリ14eに記憶されている測定領域SEの変化温度のうち、図7(b)に示す状態の変化温度が取得されたとする。

【0064】

ここで、S21の処理が実行されると、図7(b)に示す測定領域SEのうち、2値化エリアNE内についてのみ、各区画が2種類に分類される。その結果、図7(c)に示すように、2値化エリアNE内の各区画のうち、変化温度が2値化閾値を超えている区画(図中において色が最も濃い部分)が全て抽出される。一方、その他の区画については、着目されない。

【0065】

S21の処理が終了したら、次に、S21の処理で分類した2値化エリアNEの各区画に、その分類結果を示す画素を対応付けると共に、それらの各画素を2値化エリアNEの各区画と同様の順序に配置した平面画像を生成する(S22)。即ち、S21の処理における分類結果を示す平面画像を生成する。

【0066】

ここで、図7(d)を参照して、S22の処理で生成される平面画像の一例について説明する。図7(d)は、図7(c)における2値化エリアNE内の各区画の分類結果を平面画像化した一例を示す模式図である。

【0067】

S22の処理が実行されると、例えば、図7(d)に示すように、2値化エリアNEを構成する各区画のうち、変化温度が2値化閾値を超えている区画(図中において色が最も濃い部分)のみに色値を付した画像が生成される。

【0068】

S22の処理が終了したら、次に、S22の処理で生成された平面画像の中から略円形の画素群を特定して、その略円形の画素群について、短径方向の幅である画素数と、長径方向の幅である画素数とを計測し(S23)、その計測した各画素数を、区画実距離変換式メモリ14bに記憶されている変換式にそれぞれ代入して、計数した各画素数に対応する短径および長径をそれぞれ算出する(S24)。

【0069】

例えば、図7(d)に示す平面画像であれば、色値(図中において色が濃い部分)が付されている画素群について、横方向(X方向)に並ぶ最大の画素数と、縦方向(Y方向)に並ぶ最大の画素数とが計数される。そして、計数された2つの画素数のうち、大きい方が長径の画素数とされ、小さい方が短径の画素数とされ、変換式に基づいて、画素数が長径および短径に変換される。

【0070】

そして、S24の処理で算出した短径および長径が、直径許容範囲メモリ14cに記憶されている短径および長径の許容範囲内の値であるかを判定する(S25)。S25の判定が肯定される場合には(S25:Yes)、S24の処理で算出した短径および長径のそれぞれをナゲット径として、ナゲット径計測結果メモリ14fに記憶する(S26)。

【0071】

そして、その記憶したナゲット径と、検査対象物50の内部状態が正常であることとを表示装置16に表示して(S27)、ナゲット径計測処理を終了し、接合状態評価処理(図4参照)に戻る。一方、S25の判定が否定される場合には(S25:No)、ナゲット径を計測できなかったこと、即ち、検査対象物50の内部状態に異常があることを表示装置16に表示して(S28)、ナゲット径計測処理を終了して、接合状態評価処理(図4参照)に戻る。

【0072】

以上の図6に示すナゲット径計測処理によれば、上述した温度変化測定処理(図5参照)により算出されたデータを解析して、検査対象物50の内部に存在するナゲット径を推定できる。そして、ナゲット径の長径および短径に基づいて、検査対象物50の接合状態を評価できる。

【0073】

本実施形態の検査装置1では、熱を用いて検査対象物50の内部状態を検査するため、X線を用いて検査を行う場合と比較して、検査対象物50を管理区域へ移動させる必要が無く、また、管理者も必要無い。よって、低コスト、且つ、迅速に、検査対象物50の内部状態を検査できるため、例えば、工場から出荷する全製品や、工場へ入荷される全部品について全数検査を実施することもできる。

【0074】

また、X線を用いて検査する設備と比較して、検査装置1の大きさは小さいので、工場内などを容易に移動させることができる。また、検査装置1は、X線を発生させる部品や、X線を検出する部品などのような特殊な、且つ、高価な部品を必要としない上、汎用のコンピュータ10や、赤外線サーモカメラ4を用いて構成できるので、製造コストを抑制できる。

【0075】

また、上記実施形態では、スポット溶接により形成されたナゲットを検査する場合の一例について説明したが、検査装置1では、プロジェクション溶接により形成されたナゲットを検査することもできる。

【0076】

検査対象物50の内部を検査する方法としては、上述したX線を用いて検査する方法の他、検査対象物50の内部を超音波を用いて検査する方法や、検査対象物50に渦電流を発生させてその渦電流を分析して検査する方法などがある。本実施形態の検査装置1は、これらの方法を用いる場合と比較して、プロジェクション溶接により形成されたナゲットをより正確に検査できる。

【0077】

次に、図8を参照して、検査装置1の第1の変形例について説明する。上述した検査装置1は、金属板を2枚重ねてスポット溶接したものを検査対象物50とし、その検査対象物50の上側の金属板を加熱して、その後、検査対象物50の上側の金属板の外面温度を測定し、検査対象物50の内部状態を検査するものである。

【0078】

これに対し、検査対象物50の上側の金属板に代えて、下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査しても良い。

【0079】

ここで、図8を参照して、検査対象物50の下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査する場合の変形例について説明する。

【0080】

図8(a)は、検査対象物50を下面から加熱する場合の変形例を説明するための模式図であり、図8(b)は、検査対象物50における熱の移動を模式的に示す模式図である。また、図8(c)は、検査対象物50の外面温度を上面から測定した場合の経時変化を示すグラフである。尚、図8(a),(b)は、図2(a)のIIb−IIb線における検査対象物50の断面を示したものであるが、説明を分かり易くするために、実際とは異なる縮尺で断面を示している。

【0081】

また、図8(d)は、ある測定タイミングにおける測定領域SEの変化温度の一例を示す模式図である。尚、図8(d)は、説明を分かり易くするために、測定領域SEの各区画を変化温度に応じて色分けした図であり、変化温度が所定値を超えている区画を濃い色で示し、変化温度が小さいほど区画の色を薄くしている。

【0082】

図8(a)に示すように、検査対象物50では、2枚重ねた金属板のうち互いに対向する面(即ち、内面)に、ナゲット(接合部)が形成されており、ナゲットが形成されていない部分(未接合部)については、空気の層ができている。

【0083】

ここで、検査対象物50の下面全体に対して、フラッシュライト3のフラッシュFを照射すると、検査対象物50の下面の外面温度が上昇する。フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の下面の外面温度が徐々に低下する。

【0084】

より具体的には、図8(b)に示すように、検査対象物50を構成する2枚の金属板のうち、下側の金属板の下面全体に加えられた熱が、空気中へ放熱されると共に、下側の金属板の内部(図中の上方)に向かって伝わる。特に、金属の熱伝導率は、空気よりも高いため、接合部周辺まで伝わった熱の多くは、接合部を通過して、上側の金属板へ伝わり拡散する。

【0085】

よって、上側の金属板の内部においては、接合部周辺の方が、未接合部よりも温度が高くなり、上側の金属板の上面全体のうち、接合部を内部に含む領域から、空気中へ熱が放熱され始める。その結果、図8(c)に示すように、上側の金属板の上面全体について温度分布を測定した場合は、接合部を内部に含む領域の方が、他の領域よりも温度が高くなる。

【0086】

従って、上側の金属板の上面全体のうち、他よりも外面温度の上昇が早い領域(即ち、温度の変化量が大きい領域)を特定でき、その特定した領域の幅(長径や短径)を測定することで、ナゲット径を推定できる。故に、検査対象物50の下側の金属板を加熱し、その後、検査対象物50の上面の外面温度を測定して、検査対象物50の内部状態を検査する場合についても、ナゲット径を推定でき、そのナゲット径に応じて、接合部の接合状態の可否を判定できる。

【0087】

尚、上述したナゲット径を推定する処理や、接合部の接合状態の可否を判定する処理は、上述したナゲット径計測処理(図6参照)内で実行される処理と同様な処理である。よって、ナゲット径計測処理を実行することで、ナゲット径を推定でき、そのナゲット径に応じて、接合部の接合状態の可否を判定できる。但し、2値化閾値や、変換式については、事前の実験などに基づいて予め決定しておく必要がある。

【0088】

また、検査対象物50の下側の金属板を加熱して、その後、検査対象物50の上面の外面温度を測定した場合は、図8(d)に示すように、検査対象物50の測定領域SEのうち、接合部を内部に含む領域周辺の温度だけが、局所的に高くなり際立つ。

【0089】

これは、検査対象物50を構成する上側および下側の金属板のうち、下側の金属板から多量の熱が空気中へ放熱されるのに対し、その反対の面である上側の金属板の外面温度を赤外線サーモカメラ4で測定するため、空気中へ放熱される多量の熱が赤外線サーモカメラ4により測定されてしまうことを抑制できるからである。

【0090】

よって、検査対象物50の上側の金属板を加熱して、その後、検査対象物50の上側の金属板の外面温度を測定し、検査対象物50の内部状態を検査する場合と比較して、検査対象物50の測定領域SEの中から、接合部を内部に含む領域を特定し易い。従って、ナゲット径を精度良く算出できる。

【0091】

次に、図9を参照して、検査装置1の第2の変形例について説明する。図9は、測定領域SEにおける変化温度の経時変化を示す画像の一例を示す模式図であり、各測定タイミングの変化温度を示す平面画像をXY平面に表示し、更に、Z軸を時間軸として、それらの平面画像を時系列順に手前から奥に向かって表示したものである。

【0092】

上述した検査装置1では、検査対象物50の内部に形成されたナゲット径を算出し、その算出結果を表示装置16に表示している。これとは別に、測定領域SEにおける変化温度の経時変化を示す画像を生成して、表示装置16に表示しても良い。

【0093】

例えば、検査対象物測定データメモリ14eから、各測定タイミングの変化温度を順番に取得する。そして、測定タイミング毎に、測定領域SEにおける各区画にその区画の変化温度を示す画素を対応付けると共に、それらの各画素を測定領域SEにおける各区画と同じ位置に配置した平面画像を生成する。そして、図9に示すように、生成した平面画像をXY平面に表示させ、更に、生成した平面画像をZ軸方向に測定タイミングの順に(時系列順)に並べて、表示装置16に表示する。即ち、平面画像を立体的に表示させる。

【0094】

このように、表示装置16に、測定領域SEにおける変化温度の経時変化を示す画像を表示することで、測定領域SEを構成する各区画のうち、接合部を内部に含む区画の変化温度が変化していく過程を、作業者に認識させることができる。よって、ナゲット径計測処理(図6参照)のS20の処理で用いるデータを、どの測定タイミングのものにするのか決定する場合等に、作業者が判断し易い。

【0095】

尚、図9に示す例では、平面画像を構成する画素のうち、変化温度が所定の範囲内に入っていないもの(例えば、2値化閾値以下のもの)については、色値を付けておらず、見かけ上、透明に見えるようにしている。これにより、測定領域SEのうち、温度変化の大きい領域だけを選択的に表示できるので、接合部を内部に含む区画の変化温度が変化していく過程を、作業者がより判断し易い。尚、各区画の変化温度に代えて、各区画の外面温度を示す平面画像を生成して、表示しても良い。

【0096】

次に、図10を参照して、検査装置1において、樹脂製品の内部状態を検査する場合の一例について説明する。図10(a)は、樹脂製品を検査対象物50とし、その上面を加熱する場合の一例を説明するための模式図であり、図10(b)は、検査対象物50における熱の移動を模式的に示す模式図である。尚、図10(b)では、説明を分かり易くするために、実際とは異なる縮尺で検査対象物50の断面を示している。

【0097】

上述した実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50としているが、検査装置1は、熱を用いて検査対象物50の内部状態を検査するものなので、検査対象物50が熱を伝え易い材質で構成されていれば、その内部状態を検査できる。特に、検査対象物50の熱伝導率が、空気よりも十分高い材質であれば、好適に検査を行える。

【0098】

よって、検査装置1を用いれば、樹脂製品の内部状態についても検査を行うことができる。例えば、樹脂製品の表面近くに気泡が含まれていないかや、内部に大きな気泡が含まれていないかなどを検査できる。

【0099】

ここで、検査対象物50は樹脂で構成されており、図10(a)に示すように、上面近くに小さな気泡Aと、内部に小さな気泡Bおよび大きな気泡Cとが含まれているものとする。図10(a)に示すように、検査対象物50の上面全体に対して、フラッシュライト3のフラッシュFを照射すると、検査対象物50の上面の外面温度が上昇する。

【0100】

フラッシュライト3による検査対象物50の加熱が終了すると、その後、時間の経過に伴って、検査対象物50の上面の外面温度が徐々に低下する。より具体的には、検査対象物50の上面全体に加えられた熱が、空気中へ放熱されると共に、内部(図中の下方)に向かって伝わる。

【0101】

すると、内部に向かって伝わった熱のうち、気泡A,B,Cの周辺まで伝わった熱によって、その気泡A,B,Cが温められる。空気は樹脂と比較して熱伝導率が低く、保温性を有するので、一旦温められると、その熱が保持される。そのため、検査対象物50の内部のうち、気泡A,B,C周辺部の樹脂については、他の部分と比較して、温度が緩やかに低下する。

【0102】

その結果、図10(b)に示すように、検査対象物50の上面全体のうち、気泡Aを含む領域については、周囲と比較して空気中へ放熱される熱量が少なくなり、周囲よりも温度が緩やかに低下する。つまり、気泡Aのように、その大きさが小さくても、気泡が検査対象物50の上面近くにある場合は、検査対象物50の上面のうち、内部に気泡が含まれている領域の外面温度と、その他の領域の外面温度とに温度差が生じる。

【0103】

よって、検査対象物50の上面のうち、他よりも外面温度の低下が遅い領域(即ち、温度の変化量が少ない領域)を特定することで、検査対象物50の上面近くに気泡が含まれているか否かを判定できる。

【0104】

また、図10(b)に示すように、検査対象物50の上面全体のうち、気泡Cを含む領域についても、周囲と比較して空気中へ放熱される熱量が少なくなり、周囲よりも温度が緩やかに低下する。尚、この場合は、気泡Cが検査対象物50の内部深くに有るが、その大きさが大きいため、検査対象物50の上面のうち、内部に気泡が含まれている領域の外面温度と、その他の領域の外面温度とに温度差が生じる。よって、検査対象物50の内部に大きな気泡が含まれているか否かを判定できる。

【0105】

尚、検査対象物50の内部に気泡が含まれている場合であっても、図10(b)に示すように、その気泡が気泡Bのように小さな場合は、検査対象物50の上面のうち、内部に気泡Bが含まれている領域の外面温度と、その他の領域の外面温度とに温度差があまり生じない。

【0106】

以上説明したように、検査装置1を用いれば、樹脂製品の表面近くに気泡が含まれていないかや、内部に大きな気泡が含まれていないかを検査できる。特に、表面近くに気泡が含まれている樹脂製品について塗装を行うと、塗装後、経年変化などにより、その表面近くの気泡が破裂するおそれがあり、品質を維持できない可能性が高い。

【0107】

しかしながら、このような場合に、検査装置1を用いれば、樹脂製品の表面近くに気泡が含まれていないかを検査できるので、不良品となるおそれがある樹脂製品を塗装前に検査して、除外できる。よって、不要な塗装を行わなくて済み、また、塗装後、経年変化などにより、品質が低下することを抑制できる。また、樹脂製品の内部に大きな気泡が含まれていることも検査できるので、構造的に問題のある樹脂製品を見つけることができる。よって、製品の品質を維持できる。

【0108】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であることは容易に推察できるものである。

【0109】

例えば、上記実施形態で挙げた具体的数値は一例であり、他の数値を採用することは当然可能である。

【0110】

また、上記実施形態では、測定領域SEを構成している各区画のベース温度を、検査対象物50が最も高温になっている場合の各区画の外面温度としているが、検査対象物50が最も高温になっている場合に限らず、検査対象物50が加熱された後の外面温度であれば、どのタイミングの外面温度を用いても良い。

【0111】

また、上記実施形態では、検査対象物50のナゲット径(短径および長径)を算出して、表示装置16に表示しているが、ナゲットの面積や、真円度なども求めて、一緒に表示しても良い。また、ナゲットの面積や、真円度についても、予め許容範囲を定めておき、良否判定を行っても良い。これにより、検査対象物50の内部状態をより正確に評価できる。

【0112】

また、上記実施形態では、金属板を2枚重ねてスポット溶接したものを検査対象物50とし、そのナゲット径を検査する場合についての一例を説明したが、鋳造製品を検査対象物50とし、その内部に含まれる鬆(空洞)を検査することもできる。

【0113】

また、上記実施形態では、フラッシュランプ3を用いて検査対象物50を加熱しているが、ヒータや赤外線などを用いて加熱しても良い。

【0114】

また、上記実施形態では、赤外線サーモカメラ4を用いて検査対象物50の測定領域SEの外面温度を測定しているが、接触式や非接触式に関わらず、外面温度を測定可能な測定器であれば、どのような測定器を用いて測定しても良い。

【0115】

また、上記実施形態において説明した測定期間(図5のS18参照)や、測定タイミング(図5のS19参照)や、所定時間(図6のS20参照)や、2値化閾値(図3参照)や、変換式(図3参照)は、検査対象物50の物性や形状や、検査状況などに基づいて適宜変更することは当然可能である。

【符号の説明】

【0116】

1 検査装置

3 フラッシュライト(発光装置)

5 容器

50 検査対象物

S10 加熱手段

S11,S12 第1温度測定手段

S14,S15 第2温度測定手段

S16 算出手段

S20,S21 推定手段

S22〜S24 幅特定手段

S25 判定手段

SE 測定領域

【特許請求の範囲】

【請求項1】

検査対象物に熱を加えて、その内部状態を検査する検査装置であって、

前記検査対象物を加熱する加熱手段と、

その加熱手段により加熱された前記検査対象物の外面のうち少なくとも一部の測定領域を複数の区画に分割し、その区画単位で外面温度を測定する第1温度測定手段と、

その第1温度測定手段による測定の所定時間後に、前記測定領域の外面温度を前記区画単位で測定する第2温度測定手段と、

前記第1温度測定手段により測定された外面温度を基準とし、前記第2温度測定手段により測定された外面温度について前記区画単位で変化量を算出する算出手段と、

その算出手段により変化量が算出された区画について、その変化量が閾値以上か否かで測定対象物が内部に存在する区画であるかを推定する推定手段と、

その推定手段により前記測定対象物が内部に存在すると推定された区画により形成される区画群の幅を特定する幅特定手段と、

その幅特定手段により特定された幅に基づいて、前記検査対象物の内部状態の可否を判定する判定手段とを備えていることを特徴とする検査装置。

【請求項2】

前記検査対象物は、一対の部材と、これら一対の部材の互いに対向する面のうち少なくとも一部を接合して形成された接合部とを有し、

前記測定領域は、前記検査対象物の外面のうち、前記接合部を内部に含む領域であり、

前記測定対象物は、前記接合部であることを特徴とする請求項1記載の検査装置。

【請求項3】

前記検査装置は、所定の測定期間が経過するまでの間、前記第2温度測定手段による測定と、前記算出手段による算出とを繰り返し実行するものであり、

画像を表示する表示手段と、

前記算出手段により算出された変化量を表す画素を前記複数の区画のそれぞれに対応付けた画像を生成する画像生成手段と、

その画像生成手段により生成される画像を時系列に並べて前記表示手段に表示する表示制御手段とを備えていることを特徴とする請求項1または2記載の検査装置。

【請求項4】

前記加熱手段は、光を照射して前記測定対象物を加熱する発光装置により構成されており、

前記発光装置は、

前記検査対象物を覆うための容器であって、前記発光装置からの照射光を遮光する部材で構成された前記容器の内側に設置されていることを特徴とする請求項1から3の何れかに記載の検査装置。

【請求項1】

検査対象物に熱を加えて、その内部状態を検査する検査装置であって、

前記検査対象物を加熱する加熱手段と、

その加熱手段により加熱された前記検査対象物の外面のうち少なくとも一部の測定領域を複数の区画に分割し、その区画単位で外面温度を測定する第1温度測定手段と、

その第1温度測定手段による測定の所定時間後に、前記測定領域の外面温度を前記区画単位で測定する第2温度測定手段と、

前記第1温度測定手段により測定された外面温度を基準とし、前記第2温度測定手段により測定された外面温度について前記区画単位で変化量を算出する算出手段と、

その算出手段により変化量が算出された区画について、その変化量が閾値以上か否かで測定対象物が内部に存在する区画であるかを推定する推定手段と、

その推定手段により前記測定対象物が内部に存在すると推定された区画により形成される区画群の幅を特定する幅特定手段と、

その幅特定手段により特定された幅に基づいて、前記検査対象物の内部状態の可否を判定する判定手段とを備えていることを特徴とする検査装置。

【請求項2】

前記検査対象物は、一対の部材と、これら一対の部材の互いに対向する面のうち少なくとも一部を接合して形成された接合部とを有し、

前記測定領域は、前記検査対象物の外面のうち、前記接合部を内部に含む領域であり、

前記測定対象物は、前記接合部であることを特徴とする請求項1記載の検査装置。

【請求項3】

前記検査装置は、所定の測定期間が経過するまでの間、前記第2温度測定手段による測定と、前記算出手段による算出とを繰り返し実行するものであり、

画像を表示する表示手段と、

前記算出手段により算出された変化量を表す画素を前記複数の区画のそれぞれに対応付けた画像を生成する画像生成手段と、

その画像生成手段により生成される画像を時系列に並べて前記表示手段に表示する表示制御手段とを備えていることを特徴とする請求項1または2記載の検査装置。

【請求項4】

前記加熱手段は、光を照射して前記測定対象物を加熱する発光装置により構成されており、

前記発光装置は、

前記検査対象物を覆うための容器であって、前記発光装置からの照射光を遮光する部材で構成された前記容器の内側に設置されていることを特徴とする請求項1から3の何れかに記載の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図7】

【図8】

【図9】

【公開番号】特開2012−103176(P2012−103176A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253292(P2010−253292)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(597143960)テクノシステム株式会社 (6)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(597143960)テクノシステム株式会社 (6)

【Fターム(参考)】

[ Back to top ]