検査装置

【課題】試料表面の面粗さや正常な回路パターンからの散乱光の影響を抑制し、かつ、欠陥や異物からの散乱光の利得を高くして、高感度に試料表面の欠陥等を検出することが可能な欠陥検査装置を実現する。

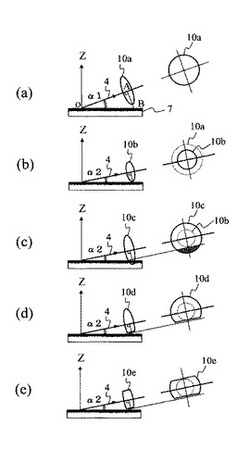

【解決手段】NA値が大きいレンズを使用するとレンズ外径は10aとなり斜方光学系とウエハとの角度はα1である。ウエハ表面粗さや酸化膜下の面粗さ、回路パターンからの散乱光を低減して、欠陥散乱光を多く検出するために斜方検出系の仰角を下げると仰角α2<α1となるがレンズの外径10bはレンズ外径10aより小となり散乱光の集光能力が低下する。集光能力を向上するためレンズ径を広げた10cとするとレンズとウエハ7とが干渉を起こす。干渉部分を削除したレンズの創作により低仰角α2を保持してレンズの開口寸法を10bより大とすることができ欠陥検出能力の向上とレンズ性能の向上が同時に成立する。

【解決手段】NA値が大きいレンズを使用するとレンズ外径は10aとなり斜方光学系とウエハとの角度はα1である。ウエハ表面粗さや酸化膜下の面粗さ、回路パターンからの散乱光を低減して、欠陥散乱光を多く検出するために斜方検出系の仰角を下げると仰角α2<α1となるがレンズの外径10bはレンズ外径10aより小となり散乱光の集光能力が低下する。集光能力を向上するためレンズ径を広げた10cとするとレンズとウエハ7とが干渉を起こす。干渉部分を削除したレンズの創作により低仰角α2を保持してレンズの開口寸法を10bより大とすることができ欠陥検出能力の向上とレンズ性能の向上が同時に成立する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体LSIや薄型ディスプレイ基板の製造工程で発生する異物や欠陥を検出する欠陥検査装置に関する。

【背景技術】

【0002】

例えば、半導体LSIの製造工程では、基板(ウエハ)上に異物やパターン欠陥が存在すると、短絡や絶縁不良などの動作不良の原因となる。半導体素子の微細化に伴い、より微細な異物や欠陥が不良原因として無視できなくなりつつある。このため、半導体ウエハの製造工程中に異物や欠陥の発生状況を検査し、欠陥低減対策を行なうための歩留り管理技術の重要性が増している。

【0003】

欠陥検査技術は、明視野撮像法と暗視野撮像法に大別されるが、試料を照明し、試料から正反射する光(0次回折光)を検出するものが明視野撮像法、正反射する光(0次回折光)を検出せずに散乱光を検出するものが暗視野撮像法である。

【0004】

暗視野撮像法を用いた技術として、特許文献1や特許文献2に記載されたものがある。特許文献1には、複数の照射部を設け、異物・欠陥の種類に応じて、複数の照射部の光路を切り替える技術が記載されている。また、特許文献2には、長手方向にほぼ平行光からなるスリット状ビームを、回路パターンが形成された被検査対象基板に対して、この基板の法線方向から所定の傾きを有し、回路パターンの主要な直線群に対して、所定の傾きを有し、長手方向が被検査対象基板を支持して走行させるステージの走行方向に対してほぼ直角になるように照明する技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−283190号公報

【特許文献2】特許第3566589号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、暗視野撮像法を用いた欠陥検査技術においては、注目している欠陥からの出力信号をより多くとらえるとともに、それ以外の、例えば基板表面の正常な回路パターンからの信号を抑制し、検査感度向上を図ることである。

【0007】

ここで、本発明に関連する暗視野撮像法の原理を明確にする。まず、試料が照明光に対し不透明である場合を考える。この場合、試料に入射した照明光は、試料面もしくは異物や欠陥によって試料上方(上半球方向)に正反射光、回折光もしくは散乱光を放射する。放射された光の中で、異物もしくは欠陥に由来するものは検出し、それ以外の例えば基板表面の正常な回路パターンからの光を検出しないようにしたい。これを実現するため照明光の入射方向(仰角、方位)を定めるとともに、検出系の受光方向(仰角、方位角)を決定する。すなわち、上半球方向のどこを照明光入射方向とするか、どこを検出系の受光方向とするかが、それぞれの欠陥検査技術を特徴づけている。

【0008】

実際の欠陥検査装置の場合は、以上の原理的な内容に加え、光学系をどのような機械的構成とするかが課題となる。すなわち、スペースファクターの制約条件を考慮しなければならない。

【0009】

しかしながら、従来技術においては、特許文献2の図12、図13に記載されているように、受光のための光学レンズ(対物レンズ)は、円形状であり、この円形状レンズがケーシングに収容されているため(特許文献1の図1)、これがスペースファクターの制約条件となり、検査感度向上困難化の要因となっている。

【0010】

そこで、小径ファイバで上半球方向全面を覆い尽くすことが考えられるが、装置構成が複雑化し、実用レベルに達しない。

【0011】

本発明の目的は、試料表面の面粗さや正常な回路パターンからの散乱光の影響を抑制し、かつ、欠陥や異物からの散乱光の利得を高くして、高感度に試料表面の欠陥等を検出することが可能な欠陥検査装置を実現することである。

【課題を解決するための手段】

【0012】

照明光が照射された被検査対象物の表面から散乱された光を検出する検出手段と、被検査対象物との間に配置され、散乱光を上記検出手段に集光させる光学レンズについて、被検査対象物の表面に関して、仰角方向の寸法より方位角方向の寸法を大とした。

【発明の効果】

【0013】

本発明により、試料表面の面粗さや正常な回路パターンからの散乱光の影響を抑制し、かつ、欠陥や異物からの散乱光の利得を高くして、高感度に試料表面の欠陥等を検出することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の原理説明図であり、検出光学系の上面及び装置構成を示す図である。

【図2】本発明の原理説明図であり、照明光学系と検出光学系の位置関係を説明する図である。

【図3】本発明の原理説明図であり、欠陥および薄膜裏面反射光の散乱分布特性を説明する図である。

【図4】本発明の原理説明図であり、斜方検出光学レンズの検出仰角と検出開口との関係を説明する図である。

【図5】本発明の検査対象試料であるLSIが配列された半導体ウエハを示す図である。

【図6】本発明の効果を説明する図である。

【図7】本発明による小判型レンズと、円形状レンズとの効果上の差異を説明する図である。

【図8】本発明の効果を説明する図であり、仰角方向に複数の小判型レンズを配置する場合の例を示す図である。

【図9】本発明の効果を説明する図である。

【図10】本発明の一実施形態の変形例を示す図である。

【図11】低角度照射と高角度照射とによる欠陥分類の相違を説明する図である。

【図12】本発明の変形例を説明する図である。

【図13】本発明の他の変形例を示す図である。

【図14】本発明が適用される欠陥検査装置の構成を示す図である。

【図15】照明光学系の3つのビームスポット結像部について説明する図である。

【図16】細長いビームスポットを形成する方法を説明する図である。

【図17】細長いビームスポットを形成する方法を説明する図である。

【図18】照明光学系の3つのビームスポット結像部の構成例を説明する図である。

【図19】上方光学系の説明図である。

【図20】図19に示した例の変形例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について、添付図面を参照して説明する。

【実施例】

【0016】

まず、本発明の原理について説明する。図1の(a)に検出光学系を上方から見た図を示し、図1の(b)にシリコンウエハ上の欠陥からの散乱光の分布を効率的に検出するための装置構成を示す。図1において、試料走査機構600上に被検査ウエハを搭載して、そのウエハに斜方より光源1を持つ照明光学系で、照明ビーム2を照射する。照明の分布形状は、ステージの走査方向に対して直角になる配置に細長い照明領域をもつビームとする。ウエハ上に欠陥がある場合、欠陥からの散乱光4を同じく斜方に配置した検出光学系(レンズ10)により受光して検出した光学像を光電変換器5により電気信号とする。電気信号は、信号入力部604を経て、信号処理部606で処理される。また、一部は、参照信号メモリ部605を経て、信号処理部606に送られる。信号処理部606では、欠陥の検出、真偽判定、種別分類、形状判定などを行っている。

【0017】

以上、一連の信号処理、判定動作、機構制御部601への指令、ユーザインターフェース603との信号送受などは、装置制御部602にて行う。

【0018】

次に、図2の(a)、(b)を用いて照明光学系と検出光学系の位置関係を説明する。図2の(a)では、左下側の光源1から照明光2を照射する。このとき、ウエハで反射した正反射光3は、右上の方向に照射する。斜方検出光学部は、上記の正反射光を受光しない位置であれば、照明光の照射位置を中心として、360°の(水平)方位方向で設置が可能である。図2の(b)は照明および検出光学系を側面から見た図である。散乱光4の照明光学系の水平からの傾斜角度(仰角)および、検出光学系の水平からの傾斜角度(仰角)は、それぞれ任意に設定が可能である。しかし、欠陥検出を高感度に行うためには、仰角は低い方が、S/Nの高い欠陥信号が検出出来ている。

【0019】

次に、図3にウエハ表面の面粗さによる散乱光の分布を示す。図3の(a)において、斜方からの照明光2を照射するとき、欠陥20からの散乱光20aはウエハ7面の正反射に近い空間に強い散乱分布を示す。一方、図3の(b)に示すように、グレインに代表されるウエハ表面の面粗さ21(正常部分)からの散乱光21aは入射光の前方に散乱する成分が少なく、分布が比較的に大きく広がっている。

【0020】

このことから、検出器はウエハに低い角度に設置することが面粗さの散乱光受光を少なくして、その影響を受けずに、欠陥からの信号を有効に受光することに有効である。また、図3の(c)に示すように、ウエハ面が透明酸化膜で覆われている場合には、酸化膜7aの界面では、面の反射率、透過率の分布の関係より、低仰角部の反射光22cが高仰角の反射光22aより小さくなっていることが判る(反射光22bが分離されるため)。この場合、検出器5はウエハに近く低仰角に設置することが、透明酸化膜7aの膜下にある面粗さや回路パターンからの散乱光の影響を受けにくくして、酸化膜上の欠陥22の信号を高感度に検出するために必要である。

【0021】

斜方検出する場合の、検出光学系の構成を図4に示す。検出光学系が高感度に検査を行う場合には、レンズの光を取り込むための開口角は、大きくする必要がある。図4の(a)に、NA値が大きいレンズを使用したときの光学系を示す。このとき、レンズ外径は10aとなり、斜方光学系とウエハとの角度はα1である。ウエハ表面粗さや酸化膜下の面粗さ、回路パターンからの散乱光を低減して、欠陥散乱光を多く検出するために斜方検出系の仰角を下げた場合を図4の(b)に示す。このときは、仰角α2<α1とすることが出来るが、レンズの外径10bはレンズ外径10aより小となってしまい、散乱光の集光能力が低下してしまう。

【0022】

そこで、集光能力を向上させるためにレンズの径を図4の(a)程度に広げたレンズ外径10cにすると、図4の(c)に示すように、レンズとウエハ7とが干渉を起こす。

【0023】

そこで、干渉部分を削除したレンズを創作した。これを図4の(d)、(e)に示す。低仰角α2を保持して、レンズの開口寸法を10bより大とすることができるため、欠陥検出能力の向上とレンズ性能の向上が同時に成立することが可能になった。さらに、図4の(e)では図4の(d)に示すレンズ切断を対向側にも行うことによって、小判型のレンズとすれば、仰角方向のレンズ実装寸法を小さくできる。このレンズを使用すると、仰角方向に高密度にレンズ性能の高い斜方検出光学系を実装配置することが出来る。複数の斜方検出光学系を配置することができると、欠陥検出の情報を増やすことが可能となり、検出能力向上、欠陥の種別分類性能向上などが実現できる。

【0024】

ここで、小判型レンズの形状について定義する。小判型レンズとは、円形状レンズを互いに平行な2つの直線で切断した形状であり、互いに対向し、平行な二辺と、互いに対向する2つの円弧を有し、平行な2辺間の距離が、互いに対向する2つの円弧間の最大距離より小である形状のレンズである。

【0025】

光学系の数値例としては、仰角方向、NA0.12、方位角方向、NA0.45、仰角12度が可能である。

【0026】

次に、図5を参照して、本発明による欠陥検査装置の検査の対象である試料について説明する。図5の(a)に示す半導体ウエハ1aは、所定の間隔で2次元に配列したメモリLSIからなるチップ1aaを有する。チップ1aaは、主として、メモリセル領域1ab、デコーダやコントロール回路等からなる周辺回路領域1ac、及び、その他の領域1ad、を有する。メモリセル領域1abは、2次元に規則的に配列した、即ち、繰り返しのメモリセルパターンを有する。周辺回路領域1acは、2次元的に規則的に配列されていない非繰り返しパターンを有する。

【0027】

図5の(b)に示す半導体ウエハ1b、所定の間隔で2次元に配列したマイコン等のLSIからなるチップ1baを有する。チップ1baは、主として、レジスタ群領域1bb、メモリ部領域1bc、CPUコア部領域1bd、及び、入出力部領域1beを有する。なお、図5(b)は、メモリ部領域1bcとCPUコア部領域1bdと入出力部領域1beの配列を概念的に示したものである。レジスタ群領域1bbおよびメモリ部領域1bcは、2次元に規則的に配列した、即ち、繰り返しのパターンを有する。CPUコア部領域1bdおよび入出力部領域1beは、非繰り返しパターンを有する。このように、本発明による欠陥検査装置の被検査対象物1は、図5に示した半導体ウエハのように、規則的に配列されたチップを有するが、チップ内においては、最小線幅が領域毎に異なり、しかも繰り返しパターン及び非繰り返しパターンを含み、様々な形態が考えられる。

【0028】

上述した試料に対して、図4の(d)、(e)に示した小判型レンズを用いた斜方検出光学系を適用する効果について説明する。

【0029】

(効果1)

高NA(開口率)、低仰角での斜方検出光学部の設置が可能である。図6に示すように、後述する照明レンズ(110、120、130)を介して照射され、散乱された光を検出用小判型形状レンズ502を介して検出器501により検出するように構成することによって、水平方向の開口角を大きくして、光学性能の向上を実現することができる。

【0030】

つまり、図7の(a)に示すように、ケーシング30内に保持された円形レンズ10Aと、図7の(b)に示すように、ケーシング31内の保持された小判型レンズ10Bとを比較すると、両者共に同一の仰角α2とすると、水平方向の開口角は、小判型レンズ10Bの方が、円形レンズ10Aより大とすることができる。

【0031】

(効果2)

散乱特性の相違による開口数を決めるために高SN検出が可能となる。

【0032】

図3に示したように、斜方より照明光を照射して、その正反射から外れた方位で斜方検出する場合、グレインに起因する背景ノイズを低減するために仰角方向の開口角を小さくし、欠陥からの散乱光の光量を増やすために方位角方向の開口角を大きくすることが検出能力の向上に良いことが判る。このため、小判型の検出レンズは高感度化に最適であることが理解できる。

【0033】

以上は、低仰角照明の場合であるが、一部のパターン欠陥を検出する場合には、高仰角照明光と上方検出光学系による検出が有効であるとの報告がある。この場合でも、上方検出光学系のレンズを小判型とし、開口角度を直交2方向で変更することに拠って、検出能力の向上が可能である。

【0034】

この条件の効果を発揮する場合、上方検出光学系のレンズのみを小判型レンズとすることも可能である。

【0035】

(効果3)

扁平の検出光学レンズによって高密度実装の検出光学部が実現可能となる。

【0036】

仰角方向の開口角度が小さく、方位角方向の開口角を大きくする小判型形状の光学レンズを使用することによって、このレンズでは、仰角方向の占有スペースが少ないために、図8に示すように、仰角方向に小判型レンズ502を複数並べて高密度に実装することが可能で、且つその隙間を詰めることが可能になった。仰角方向に高密度の欠陥検出光学部の配置が可能になることによって、欠陥の散乱特性に応じた最適な仰角での設置が可能になり、効率の良い検出も可能となる。さらに、微小の欠陥が検出可能になって、検出能力の向上化が可能である。さらに、可能複数の検出器を設定することが出来ることにより、次の効果4に記載する欠陥分類も可能になる。

【0037】

(効果4)

散乱特性の相違と複数の検出器による欠陥分類が可能となる。

【0038】

欠陥からの散乱光は、その欠陥の種類によって、散乱光の飛ぶ仰角方向の角度が異なっている。欠陥の種類としては、付着異物、傷(スクラッチ)、パターンショート、パターン断線、ピット等があり、その検出と分類を求められているが、それぞれの形状に依存して散乱光の発生する方向が異なっている。例えば、図10に示すように、小判型レンズ502を、方位角方向、仰角方向、または、両方向にそれぞれ3個以上を配置して、高密度に斜方検出光学部503を実装することができて、複数の検出器501による検出が可能になると、低角度、高角度それぞれで方向を判定することができるため、散乱光の方向による欠陥の分類が可能になる。さらに、照明光の方向によっても、検出される散乱光の方向が変わり、分類の情報をさらに増やすことができる。

【0039】

低角度照明、高角度照明で測定した事例の互いの比較を図11の(a)、(b)、(c)に示す。図11に示すように、照明光の仰角、検出の方位、仰角によって欠陥の弁別が可能となっていることがわかる。さらに、欠陥を照射する照明光の偏光状態をS偏光や、P偏光、円偏光、無偏光を選択することによって、散乱光の空間分布の条件は、さらに多様になっている。この偏光条件を利用することによって、検出した欠陥が何であるかを推定する能力の向上が可能になる。このように複数の検出器を持つことは、欠陥分類の能力の向上にも効果が大きい。

【0040】

(効果5)

ビーム形成照明光学部の照射条件から、検出光学部の異方性の開口が有利である。

【0041】

照明光学部での照明ビーム形成との関係を検討すると、図9に示すように、検査装置では、ステージの走査方向に直角に長い照明ビームを照明光を絞り込まずに形成しているが、その直角方位(仰角方向)には、照明パワーを集中するために照明光を絞り込んでいる。つまり、仰角方向には照射角度を持った照明光を検査用に照射している。この光が被検査ウエハで反射するとき、欠陥検出に必要な条件としては、仰角方向では、検出光学部の開口角を必要としないが、方位角(水平方向)では、(照明光は平行光を照射しているので)検出用の開口角を必要としている。小判型検出レンズを使用した場合、その開口条件は、上記の照明光学部のビーム形成条件と合致していて、照明光学部のビーム形成光学部の開口(NA)に応じた欠陥検出光学部の開口が必要であって、それによって効率の良い欠陥検出光学部が実現可能である。

【0042】

なお、検出光学系の開口角度の中の一部を使用することによって、効率的に欠陥検出が可能となる。検出光学系の開口角度を直交2方向で異なる角度にすることは、効率的に欠陥検出を可能とする目的の場合には、等方的な開口を持つ丸レンズの検出光学系の一部分を使用して開口角度を変更する場合でも効果をあげることが出来る。図12に示す等方的な検出光学系レンズ5020の上半分を遮光して、下半分を開口として使用する場合、直交2方向の開口角を変えることができ、結果的に欠陥信号と背景信号の強度比を変える効果をあげることが出来るので、欠陥検出の高感度化が達成できる。

【0043】

また、上方検出光学部の検出位置と斜方検出光学部の検出位置を異なる場所に設置して、それぞれを最も性能の良い検出位置で検出する方法も可能である。

【0044】

上方検出光学系と斜方検出光学系をともに使用して欠陥検出の高感度化を図る場合、同一場所を同時に測定することが、スループットの短縮の要求から望まれる。しかし、その場合には、仰角、方位角、偏光条件などの照明の照射条件を1種類に限定することになる。検出する対象の欠陥によっては、上方検出光学系と斜方検光学系によって、照明の最適条件は異なることが多い。上方・斜方検出光学系での最適な照明の照射条件によって、感度の高い欠陥検出を行う場合には、それぞれ照明条件を変更する必要がある。そこで、図13に示すように、それぞれの検出光学系別の照明条件を同時に実現して、1回の検査で高感度の検出を行うことができるために、検出位置を2箇所異なる位置に設置して、高感度検出を行なうことができる。

【0045】

図14は、本発明が適用される欠陥検査装置の構成を示す図である。図14において、欠陥検査装置は、ウエハ等の試料をxyz方向及びz軸周りに移動させるステージ部300と、試料上に検査用照明光を照射する照明光学系100と、試料からの反射光を検出する上方検出光学系200と、試料からの反射光を検出する傾斜検出光学系500と、演算処理、信号処理等を行う制御系400とを有する。

【0046】

ステージ部300は、xステージ301、yステージ302、zステージ303、回転ステージ304およびステージコントローラ305を有する。照明光学系100は、レーザ光源101、凹レンズ102および凸レンズ103より構成されるビームエキスパンダ、光学フィルタ群104およびミラー105で構成されるビーム整形部、3つのビームスポット結像部110、120、130を有する。ビームスポット結像部110は、光学分岐要素(またはミラー)106、円錐曲面を持つ照明レンズ107、およびミラー108、109を有する。光学フィルタ群104は、NDフィルタおよび波長板を含む。

【0047】

レーザ光源101として、高出力のYAGレーザの第3高調波THG、波長355nmを用いるのがよいが、必ずしも355nmである必要はない。また、レーザ光源101として、YAG/THGである必要もない。すなわち、レーザ光源101として、Arレーザ、窒素レーザ、He−Cdレーザ、エキシマレーザ等他の光源であっても良い。

【0048】

上方検出光学系200は、検出レンズ201、空間フィルタ202、結像レンズ203、ズームレンズ群204、1次元検出器(イメージセンサ)205、空間フィルタ制御207、及び、ズームレンズ制御208を有する。傾斜検出光学系500は、1次元検出器(イメージセンサ)501、対物レンズ502、空間フィルタ503、及び結像レンズ504を有する。1次元検出器205はTDI(Time Delay Integration:遅延積算)センサであってよい。制御系400は、演算処理部401、信号処理部402、出力部403及び入力部404を有する。演算処理部401はCPU等を有し、モータ等の駆動、座標、センサを制御する。信号処理部402は、A/D変換部、遅延させることができるデータメモリ、チップ間の信号の差をとる差分処理回路、チップ間の差信号を一時記憶するメモリ、パターン閾値を設定する閾値算出処理部、比較回路等を有する。

【0049】

出力部403は、異物等の欠陥検出結果を記憶すると共に欠陥検出結果を出力又は表示する。入力部404は、ユーザにより命令及びデータを入力する。図14の左下に座標系を示す。平面上にxy軸をとり、垂直上方にz軸をとる。上方検出光学系200の光軸はz軸に沿って配置され、傾斜検出光学系500の光軸は、xz平面上に配置されている。

【0050】

図15、図16を参照して、照明光学系100の3つのビームスポット結像部110、120、130について説明する。図15は、試料1であるウエハを上から見た図である。第1のビームスポット結像部110を経由してx軸方向の検査用照明光11が照射され、第2のビームスポット結像部120を経由してy軸に対して−45度傾斜した方向の検査用照明光12が照射され、第3のビームスポット結像部130を経由してy軸に対して45度傾斜した方向の検査用照明光13が照射される。第1のビームスポット結像部110の反対側に、斜方検出系500が配置されている。

【0051】

これらの検査用照明光11、12、13は、試料1の表面に対して所定の角度αにて傾斜して照射される。特に、検査用照明光12、13の仰角αを小さくすることによって、透明薄膜下面からの散乱光の検出量を低減することができる。これらの検査用照明光11、12、13によって、試料1上に細長いビームスポット3が形成される。ビームスポット3は、y軸方向に沿って延びている。ビームスポット3のy軸方向の長さは、上方検出光学系200の1次元検出器205の受光エリア4より大きい。照明光学系100に、3つのビームスポット結像部110、120、130を設けた理由について説明する。検査用照明光12、13をxy平面上に投影した像がx軸となす角をそれぞれβ1、β2とすると、本例では、β1=β2=45度である。それによって、基板1上の非繰り返しパターンからの0次の回折光が検出系200の対物レンズ201に入射することが回避される。

【0052】

基板1上の非繰り返しパターンは、主として、平行及び直角に形成された直線状パターンからなる。これらの直線状パターンは、x軸又はy軸方向に延びている。基板1上のパターンは、突出して形成されているため、隣接する直線状パターンの間には凹部が形成される。従って、x軸及びy軸に対して45度傾斜した方向から照射した検査用照明光12、13は、突出した回路パターンによって遮られ、直線状パターンの間の凹部を照射することができない。そこで、x軸方向に沿った検査用照明光11を生成するビームスポット結像部110を設けた。こうして検査用照明光11によって、直線状パターンの間の凹部を照射することができるため、そこに存在する異物等の欠陥を検出することができる。直線状パターンの方向により、試料を90度回転させて検査するか、検査用照明光11を、y軸方向に沿って照射してよい。なお、検査用照明光11のように、x軸方向に沿って照射し、直線状パターンの間の凹部を照射する場合には、検出器が0次の回折光を検出しないように0次の回折光を遮光する必要がある。そのために、空間フィルタ202が設けられる。

【0053】

次に、図16、図17を参照して、細長いビームスポット3を形成する方法を説明する。図16には、照明光学系100のうち、レーザ光源101、凹レンズ102、凸レンズ103、及び、照明レンズ104のみを示し、他の構成要素105、106、107、108、109は省略している。照明レンズ104は、円錐曲面を持つシリンドリカルレンズであり、図16の(a)に示すように、長手方向に沿って、直線的に焦点距離が変化し、図16の(b)に示すように、平面凸レンズの断面を有する。

【0054】

図17に示すように、試料1に対して傾斜して入射する照明光に対しても、y方向に絞り込み、x方向にコリメートされたスリット状のビームスポット3を生成することができる。試料1の表面に対する照明光の角度をα1、試料1上に投射された検査用照明光11の像がx軸となす角をβ1とする。このような照明レンズ104を用いることにより、x方向に平行光を有し、かつ、β1=45度付近の照明を実現することができる。

【0055】

次に、図18を参照して照明光学系100の3つのビームスポット結像部110、120、130の構成例を説明する。レーザ光源101から出射したレーザビームは、ハーフミラー等の第1の分岐光学要素141によって2つの光路に分岐する。一方はミラー142、143を反射し第1のビームスポット結像部110を構成する凹レンズ144に入射する。こうして、第1のビームスポット結像部110からの照明光11が生成される。

【0056】

他方はハーフミラー等の第2の分岐光学要素145によって2つの光路に分岐する。一方は、ミラー146を反射し、第2のビームスポット結像部120を構成する凹レンズ147に入射する。こうして、第2のビームスポット結像部120からの照明光12が生成される。他方は第3のビームスポット結像部130を構成する凹レンズ148に入射する。こうして、第3のビームスポット結像部130からの照明光13が生成される。

【0057】

第1の分岐光学要素141を光路上から退出させるか、素通りの光学要素141aに切り換えることによって第1のビームスポット結像部110からの照明光11は生成されない。即ち、第2のビームスポット結像部120からの照明光12と第3のビームスポット結像部130からの照明光13のみが生成される。第1の分岐光学要素141を光路上から退出させるか、光学要素141aに切り換え、更に、第2の分岐光学要素145をミラー145aに切り換えることによって、第3のビームスポット結像部130からの照明光13のみが生成される。

【0058】

第1の分岐光学要素141を退出させるか、光学要素141aに切り換え、更に、第2の分岐光学要素145を光路上から退出させるか、または素通りの光学要素に切り換えることによって、第2のビームスポット結像部120からの照明光12のみが生成される。第1の分岐光学要素141を配置し、第2の分岐光学要素145をミラー145aに切り換ることによって、第1のビームスポット結像部110からの照明光11と第3のビームスポット結像部130からの照明光13のみが生成される。

【0059】

第1の分岐光学要素141を配置し、第2の分岐光学要素145を退出させるかまたは素通りの光学要素に切り換ることによって、第1のビームスポット結像部110からの照明光11と第2のビームスポット結像部120からの照明光12のみが生成される。こうして、3つのビームスポット結像部110、120、130からの照明光10、11、12のうち任意の照明光を生成することができる。

【0060】

次に、図19を参照して上方検出光学系200について説明する。図19において、試料1上に検査用照明光が照射され、スリット状のビームスポット3が生成されると、散乱光を含む反射光が出射される。この出射光は、透明薄膜上面、下面、基板上の回路パターン、異物等の欠陥から出射される。この出射光は、上方検出光学系200の検出レンズ201、空間フィルタ202、結像レンズ203を経由し、検出器205によって受光され、そこで光電変換される。レーザ光源101からのビーム光束の照度(パワー)は、NDフィルタ104またはレーザパワーを制御することにより変化させることができるため、検出器205の出力のダイナミックレンジを変えることができる。

【0061】

次に、空間フィルタ202について説明する。検査用照明光を試料上の繰り返しパターンに照射すると回折光縞(回折干渉光縞)が生成される。回折光縞が検出器205によって受光されると誤差信号が生成され、異物等の欠陥を検出することができない。空間フィルタ202は、繰り返しパターンからの回折光によるフーリエ変換像を遮光するために、対物レンズ201の空間周波数領域、即ちフーリエ変換の結像位置(射出瞳に相当する。)に配置される。

【0062】

図5を参照して説明したように、一般に、ウエハに形成されたチップには、繰り返しパターンと非繰り返しパターンとパターン無しとが混在し、繰り返しパターンの線幅は回路パターン毎に異なる。通常、頻度が多い繰り返しパターンからの回折光を消去するように空間フィルタ202の遮光パターンが設定される。空間フィルタ202として、遮光パターンを変更できる構造のものある。また、空間フィルタ202として、互いに異なる複数の遮光パターンを用意しておいてもよい。いずれの場合にも、回路パターンに応じて遮光パターンを変更又は切り換えることにより、回折光を遮断することができる。

【0063】

上述のように、検査用照明光11をx軸方向に沿って照射し、直線状パターンの間の凹部を照射する場合には、空間フィルタ202によって0次の回折光を遮光する必要がある。このような空間フィルタ202は、0次の回折光ばかりでなく、高次の回折光を遮断するように構成されていればよい。

【0064】

次に、検出しようとする異物等の欠陥サイズに応じて検出感度を調整する方法について説明する。TDIセンサ等の1次元検出器(イメージセンサ)205の試料1上の画素サイズを小さくすると、スループットは落ちるが、より微小な異物等の欠陥を検出することができる。1次元検出器(イメージセンサ)205の画素について試料1上での像のサイズが可変となるように、3種類の検出光学系200を用意する。

【0065】

例えば、0.1μm以下程度の異物等の欠陥を検出する場合には、試料1上の画素サイズを小さくする検出光学系200に切り換える。このような構成を実現する方法として、レンズ群204を切り換える。例えば、試料1から、TDIセンサ等の1次元検出器205までの光路長が変化しないように、レンズの構成を設計しておくと良い。もちろん、このような設計が難しい場合、レンズの切り換えに併せて、センサまでの距離を変えられるような機構を用いても良い。また、センサ自体の画素サイズを変えたものを切り換えても良い。

【0066】

次に、図19を参照して、斜方検出系500について説明する。斜方検出系500の光軸は、試料表面に対して所定の傾斜角βだけ傾斜している。透明薄膜の下面からの散乱光の検出量を低減するためには、斜方検出系500の光軸を、出射角が約80°から約90°までの範囲の出射光を検出するように配置する必要がある。本発明の小判型レンズ502の場合には、低仰角での斜方検出系の配置が可能になる。試料に形成されたスリット状ビームスポットからの光は、対物レンズ502、空間フィルタ503、及び結像レンズ504を経由して、1次元検出器(イメージセンサ)501によって検出される。

【0067】

図示した例では、スリット状ビームスポットの像を検出するため1次元検出器(イメージセンサ)501が用いられる。空間フィルタ503は、空間フィルタ202と同様に、試料上の繰り返しパターンからの回折光縞(回折干渉光縞)を遮断する。

【0068】

ここで、異物等の欠陥の検出方法の概要を説明する。図19のステップS101にて、制御系は上方検出光学系200の1次元検出器(イメージセンサ)205からの信号を入力し、それを高速並列画像処理する。ステップS103にて、検査画像を取り出し、ステップS104にて、ステップS102の遅延処理を経由して、検査画像に対する隣接画像を取り出す。次に、ステップS105にて、検査画像と隣接画像の位置合わせ画像処理を行い、ステップS106にて、検査画像と隣接画像を比較する。

【0069】

そして、ステップS107にて、比較結果から欠陥を判定する。同様に、ステップS201にて、斜方検出系500の1次元検出器(イメージセンサ)501からの信号を入力し、それを高速並列画像処理する。ステップS202からS207は、ステップS102からS107までと同様である。ステップS107の判定結果とS207の判定結果間では、互いに欠陥情報を合成して総合判定をすることも行い、最後にステップS108にて、上方検出光学系200によって検出された欠陥と斜方検出系500によって検出された欠陥を合成して欠陥マップを作成する。

【0070】

なお、図19に示した例では、上方検出における欠陥判定(S107)と、斜方検出における欠陥判定(S207)とを、それぞれ設けるようにしたが、欠陥判定を上方検出の結果と斜方検出の結果とを一つのステップで総合的に判定して欠陥マップを作成することもできる。

【0071】

つまり、図20に示すように、ステップS106、S206における比較結果をステップS107にて総合判定して、ステップS108で欠陥マップを作成する構成とすることもできる。

【0072】

次に、本発明による欠陥検査装置によって複数の条件にて検査を行う場合を説明する。この検査は、例えばダイナミックレンジを大きくするために行う。照明光のパワーが大きいとき、標準であるとき、及び、小さいとき、の3つの条件を設定する。これらの3つの条件は、例えば、エリア優先、標準、感度優先に対応する。

【0073】

これらの3つの条件下にて、試料であるウエハの表面を検査し、それらの結果を統合して検査結果マップ(検査結果マップとは、被検査対象基板1内において異物等の欠陥が検出された位置座標に欠陥のマークをプロットとした図面)を生成する。マップの代わりに、異物の座標リスト、あるいは異物の検出信号レベル等を示すリストやマップを生成してもよい。また、ダイナミックレンジを大とするためだけではなく、より微細な傷や異物等の欠陥を検出することを目的としてもよい。条件としては、例えばステージ301、302の走行時間、照明光学系100による照明方向α1、β1(ゼロも含む)、β2(ゼロも含む)、波長板104の有無等がある。

【0074】

次に、以上説明した本発明に係る欠陥検査装置を用いた半導体等の製造ラインおよびその製造方法について説明する。本発明に係る欠陥検査装置を用いた半導体等の製造ラインは、製造工程、検査装置、プローブ検査工程、データ解析システムにより構成される。製造工程、特に、歩留まりへの影響の大きい(歩留まりを左右する)工程は、本発明による欠陥検査装置等の検査装置により常時監視される。また、この監視により、工程間の異常が検出された際は、この間の工程が、検査装置により監視され、異常を作り込む工程、あるいは装置を同定する。

【0075】

ところで、所望の工程だけの異物あるいは最表面に付着した異物等の欠陥を、高い識別精度で検査できるためには、この工程のプロセス処理を実施する前とプロセス処理を実施した後とにおいて、本発明に係る異物検査装置による異物等の欠陥検査を実施し、プロセス処理後の欠陥検査結果とプロセス処理前の欠陥検査結果との論理差を求めると良い。

【0076】

ところが、この論理差によって、当プロセス処理工程で発生した異物等の欠陥のみを、必ずしも検出することができない。これは、以下のような理由による。例えば、成膜等により異物等の欠陥の表面に膜が形成され、その結果異物等の欠陥サイズが大きくなり、検査感度が向上し、成膜前から存在していた欠陥が、成膜後には検査されることになるためである。即ち、実は、以前から付いていたはずの欠陥がその成膜工程前では検査されずに成膜工程後に発見され、成膜工程で発生したように間違えて判断されることになる。

【0077】

しかしながら、本発明では斜方検出光学系を低仰角で設置できるため、下地欠陥の散乱光を低減できて、表面の欠陥のみを検出できるため、間違った判断をなくすことができる。

【0078】

以上説明したように、本発明によれば、照明の効率が向上でき、空間フィルタ、照明の照射角の最適化によりLSIパターン等表面の異物の検出感度を満足しつつ、基板内のパターンからの回折光を低減でき、さらに、透明薄膜の厚み変動に起因して発生する回折光の薄膜干渉による光量増減の影響も回避できるために、表面異物の検出と背景光との分離のために設けた検出しきい値を低く設定ができる。

【0079】

そのため、0.1μm程度の極微小の表面異物についても検出することができて、高感度な検出ができると共に虚報の検出を防止する効果を奏する。

【0080】

また、本発明によれば、基板表面の異物からの散乱光と内部のパターンからの散乱光の分離が可能であることより、ウエハの生産工程毎に検査を実施することにより、どの工程で発生した異物であるかの区分ができるため、欠陥の発生源の特定を迅速にできる効果を奏する。

【0081】

また、本発明によれば、従来の上方検出光学系の検出器に加えて、斜方検出光学系の検出器の出力が1回の検査によって同時に検出出力を得ることができるため、従来の2倍の情報量を得ることができる。そのため、スループットを半分に向上させる効果を奏する。

【0082】

また、本発明によれば、検出器の増加に伴い、異物からの散乱光検出する場合、従来とは異なる散乱方向からも検出ができるため、情報量が2倍に増加するだけでなく、情報の価値も2倍に増加するために従来よりも正確な異物のサイズ、形状が判定できる効果を奏する。

【0083】

なお、図7の(b)に示すように、複数枚の小判型レンズ10Bを光軸方向に配置して、収差補正するように構成することも可能である。この場合、仰角12度とすると、7〜15枚の小判型レンズを組み合わせることが可能である。

【符号の説明】

【0084】

100・・・照明光学系、110、120、130・・・照明ビームスポット結像部、200・・・上方検出光学系、300・・・ステージ系、400・・・信号処理系、500・・・斜方検出系、502・・・小判型対物レンズ

【技術分野】

【0001】

本発明は、半導体LSIや薄型ディスプレイ基板の製造工程で発生する異物や欠陥を検出する欠陥検査装置に関する。

【背景技術】

【0002】

例えば、半導体LSIの製造工程では、基板(ウエハ)上に異物やパターン欠陥が存在すると、短絡や絶縁不良などの動作不良の原因となる。半導体素子の微細化に伴い、より微細な異物や欠陥が不良原因として無視できなくなりつつある。このため、半導体ウエハの製造工程中に異物や欠陥の発生状況を検査し、欠陥低減対策を行なうための歩留り管理技術の重要性が増している。

【0003】

欠陥検査技術は、明視野撮像法と暗視野撮像法に大別されるが、試料を照明し、試料から正反射する光(0次回折光)を検出するものが明視野撮像法、正反射する光(0次回折光)を検出せずに散乱光を検出するものが暗視野撮像法である。

【0004】

暗視野撮像法を用いた技術として、特許文献1や特許文献2に記載されたものがある。特許文献1には、複数の照射部を設け、異物・欠陥の種類に応じて、複数の照射部の光路を切り替える技術が記載されている。また、特許文献2には、長手方向にほぼ平行光からなるスリット状ビームを、回路パターンが形成された被検査対象基板に対して、この基板の法線方向から所定の傾きを有し、回路パターンの主要な直線群に対して、所定の傾きを有し、長手方向が被検査対象基板を支持して走行させるステージの走行方向に対してほぼ直角になるように照明する技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−283190号公報

【特許文献2】特許第3566589号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、暗視野撮像法を用いた欠陥検査技術においては、注目している欠陥からの出力信号をより多くとらえるとともに、それ以外の、例えば基板表面の正常な回路パターンからの信号を抑制し、検査感度向上を図ることである。

【0007】

ここで、本発明に関連する暗視野撮像法の原理を明確にする。まず、試料が照明光に対し不透明である場合を考える。この場合、試料に入射した照明光は、試料面もしくは異物や欠陥によって試料上方(上半球方向)に正反射光、回折光もしくは散乱光を放射する。放射された光の中で、異物もしくは欠陥に由来するものは検出し、それ以外の例えば基板表面の正常な回路パターンからの光を検出しないようにしたい。これを実現するため照明光の入射方向(仰角、方位)を定めるとともに、検出系の受光方向(仰角、方位角)を決定する。すなわち、上半球方向のどこを照明光入射方向とするか、どこを検出系の受光方向とするかが、それぞれの欠陥検査技術を特徴づけている。

【0008】

実際の欠陥検査装置の場合は、以上の原理的な内容に加え、光学系をどのような機械的構成とするかが課題となる。すなわち、スペースファクターの制約条件を考慮しなければならない。

【0009】

しかしながら、従来技術においては、特許文献2の図12、図13に記載されているように、受光のための光学レンズ(対物レンズ)は、円形状であり、この円形状レンズがケーシングに収容されているため(特許文献1の図1)、これがスペースファクターの制約条件となり、検査感度向上困難化の要因となっている。

【0010】

そこで、小径ファイバで上半球方向全面を覆い尽くすことが考えられるが、装置構成が複雑化し、実用レベルに達しない。

【0011】

本発明の目的は、試料表面の面粗さや正常な回路パターンからの散乱光の影響を抑制し、かつ、欠陥や異物からの散乱光の利得を高くして、高感度に試料表面の欠陥等を検出することが可能な欠陥検査装置を実現することである。

【課題を解決するための手段】

【0012】

照明光が照射された被検査対象物の表面から散乱された光を検出する検出手段と、被検査対象物との間に配置され、散乱光を上記検出手段に集光させる光学レンズについて、被検査対象物の表面に関して、仰角方向の寸法より方位角方向の寸法を大とした。

【発明の効果】

【0013】

本発明により、試料表面の面粗さや正常な回路パターンからの散乱光の影響を抑制し、かつ、欠陥や異物からの散乱光の利得を高くして、高感度に試料表面の欠陥等を検出することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の原理説明図であり、検出光学系の上面及び装置構成を示す図である。

【図2】本発明の原理説明図であり、照明光学系と検出光学系の位置関係を説明する図である。

【図3】本発明の原理説明図であり、欠陥および薄膜裏面反射光の散乱分布特性を説明する図である。

【図4】本発明の原理説明図であり、斜方検出光学レンズの検出仰角と検出開口との関係を説明する図である。

【図5】本発明の検査対象試料であるLSIが配列された半導体ウエハを示す図である。

【図6】本発明の効果を説明する図である。

【図7】本発明による小判型レンズと、円形状レンズとの効果上の差異を説明する図である。

【図8】本発明の効果を説明する図であり、仰角方向に複数の小判型レンズを配置する場合の例を示す図である。

【図9】本発明の効果を説明する図である。

【図10】本発明の一実施形態の変形例を示す図である。

【図11】低角度照射と高角度照射とによる欠陥分類の相違を説明する図である。

【図12】本発明の変形例を説明する図である。

【図13】本発明の他の変形例を示す図である。

【図14】本発明が適用される欠陥検査装置の構成を示す図である。

【図15】照明光学系の3つのビームスポット結像部について説明する図である。

【図16】細長いビームスポットを形成する方法を説明する図である。

【図17】細長いビームスポットを形成する方法を説明する図である。

【図18】照明光学系の3つのビームスポット結像部の構成例を説明する図である。

【図19】上方光学系の説明図である。

【図20】図19に示した例の変形例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について、添付図面を参照して説明する。

【実施例】

【0016】

まず、本発明の原理について説明する。図1の(a)に検出光学系を上方から見た図を示し、図1の(b)にシリコンウエハ上の欠陥からの散乱光の分布を効率的に検出するための装置構成を示す。図1において、試料走査機構600上に被検査ウエハを搭載して、そのウエハに斜方より光源1を持つ照明光学系で、照明ビーム2を照射する。照明の分布形状は、ステージの走査方向に対して直角になる配置に細長い照明領域をもつビームとする。ウエハ上に欠陥がある場合、欠陥からの散乱光4を同じく斜方に配置した検出光学系(レンズ10)により受光して検出した光学像を光電変換器5により電気信号とする。電気信号は、信号入力部604を経て、信号処理部606で処理される。また、一部は、参照信号メモリ部605を経て、信号処理部606に送られる。信号処理部606では、欠陥の検出、真偽判定、種別分類、形状判定などを行っている。

【0017】

以上、一連の信号処理、判定動作、機構制御部601への指令、ユーザインターフェース603との信号送受などは、装置制御部602にて行う。

【0018】

次に、図2の(a)、(b)を用いて照明光学系と検出光学系の位置関係を説明する。図2の(a)では、左下側の光源1から照明光2を照射する。このとき、ウエハで反射した正反射光3は、右上の方向に照射する。斜方検出光学部は、上記の正反射光を受光しない位置であれば、照明光の照射位置を中心として、360°の(水平)方位方向で設置が可能である。図2の(b)は照明および検出光学系を側面から見た図である。散乱光4の照明光学系の水平からの傾斜角度(仰角)および、検出光学系の水平からの傾斜角度(仰角)は、それぞれ任意に設定が可能である。しかし、欠陥検出を高感度に行うためには、仰角は低い方が、S/Nの高い欠陥信号が検出出来ている。

【0019】

次に、図3にウエハ表面の面粗さによる散乱光の分布を示す。図3の(a)において、斜方からの照明光2を照射するとき、欠陥20からの散乱光20aはウエハ7面の正反射に近い空間に強い散乱分布を示す。一方、図3の(b)に示すように、グレインに代表されるウエハ表面の面粗さ21(正常部分)からの散乱光21aは入射光の前方に散乱する成分が少なく、分布が比較的に大きく広がっている。

【0020】

このことから、検出器はウエハに低い角度に設置することが面粗さの散乱光受光を少なくして、その影響を受けずに、欠陥からの信号を有効に受光することに有効である。また、図3の(c)に示すように、ウエハ面が透明酸化膜で覆われている場合には、酸化膜7aの界面では、面の反射率、透過率の分布の関係より、低仰角部の反射光22cが高仰角の反射光22aより小さくなっていることが判る(反射光22bが分離されるため)。この場合、検出器5はウエハに近く低仰角に設置することが、透明酸化膜7aの膜下にある面粗さや回路パターンからの散乱光の影響を受けにくくして、酸化膜上の欠陥22の信号を高感度に検出するために必要である。

【0021】

斜方検出する場合の、検出光学系の構成を図4に示す。検出光学系が高感度に検査を行う場合には、レンズの光を取り込むための開口角は、大きくする必要がある。図4の(a)に、NA値が大きいレンズを使用したときの光学系を示す。このとき、レンズ外径は10aとなり、斜方光学系とウエハとの角度はα1である。ウエハ表面粗さや酸化膜下の面粗さ、回路パターンからの散乱光を低減して、欠陥散乱光を多く検出するために斜方検出系の仰角を下げた場合を図4の(b)に示す。このときは、仰角α2<α1とすることが出来るが、レンズの外径10bはレンズ外径10aより小となってしまい、散乱光の集光能力が低下してしまう。

【0022】

そこで、集光能力を向上させるためにレンズの径を図4の(a)程度に広げたレンズ外径10cにすると、図4の(c)に示すように、レンズとウエハ7とが干渉を起こす。

【0023】

そこで、干渉部分を削除したレンズを創作した。これを図4の(d)、(e)に示す。低仰角α2を保持して、レンズの開口寸法を10bより大とすることができるため、欠陥検出能力の向上とレンズ性能の向上が同時に成立することが可能になった。さらに、図4の(e)では図4の(d)に示すレンズ切断を対向側にも行うことによって、小判型のレンズとすれば、仰角方向のレンズ実装寸法を小さくできる。このレンズを使用すると、仰角方向に高密度にレンズ性能の高い斜方検出光学系を実装配置することが出来る。複数の斜方検出光学系を配置することができると、欠陥検出の情報を増やすことが可能となり、検出能力向上、欠陥の種別分類性能向上などが実現できる。

【0024】

ここで、小判型レンズの形状について定義する。小判型レンズとは、円形状レンズを互いに平行な2つの直線で切断した形状であり、互いに対向し、平行な二辺と、互いに対向する2つの円弧を有し、平行な2辺間の距離が、互いに対向する2つの円弧間の最大距離より小である形状のレンズである。

【0025】

光学系の数値例としては、仰角方向、NA0.12、方位角方向、NA0.45、仰角12度が可能である。

【0026】

次に、図5を参照して、本発明による欠陥検査装置の検査の対象である試料について説明する。図5の(a)に示す半導体ウエハ1aは、所定の間隔で2次元に配列したメモリLSIからなるチップ1aaを有する。チップ1aaは、主として、メモリセル領域1ab、デコーダやコントロール回路等からなる周辺回路領域1ac、及び、その他の領域1ad、を有する。メモリセル領域1abは、2次元に規則的に配列した、即ち、繰り返しのメモリセルパターンを有する。周辺回路領域1acは、2次元的に規則的に配列されていない非繰り返しパターンを有する。

【0027】

図5の(b)に示す半導体ウエハ1b、所定の間隔で2次元に配列したマイコン等のLSIからなるチップ1baを有する。チップ1baは、主として、レジスタ群領域1bb、メモリ部領域1bc、CPUコア部領域1bd、及び、入出力部領域1beを有する。なお、図5(b)は、メモリ部領域1bcとCPUコア部領域1bdと入出力部領域1beの配列を概念的に示したものである。レジスタ群領域1bbおよびメモリ部領域1bcは、2次元に規則的に配列した、即ち、繰り返しのパターンを有する。CPUコア部領域1bdおよび入出力部領域1beは、非繰り返しパターンを有する。このように、本発明による欠陥検査装置の被検査対象物1は、図5に示した半導体ウエハのように、規則的に配列されたチップを有するが、チップ内においては、最小線幅が領域毎に異なり、しかも繰り返しパターン及び非繰り返しパターンを含み、様々な形態が考えられる。

【0028】

上述した試料に対して、図4の(d)、(e)に示した小判型レンズを用いた斜方検出光学系を適用する効果について説明する。

【0029】

(効果1)

高NA(開口率)、低仰角での斜方検出光学部の設置が可能である。図6に示すように、後述する照明レンズ(110、120、130)を介して照射され、散乱された光を検出用小判型形状レンズ502を介して検出器501により検出するように構成することによって、水平方向の開口角を大きくして、光学性能の向上を実現することができる。

【0030】

つまり、図7の(a)に示すように、ケーシング30内に保持された円形レンズ10Aと、図7の(b)に示すように、ケーシング31内の保持された小判型レンズ10Bとを比較すると、両者共に同一の仰角α2とすると、水平方向の開口角は、小判型レンズ10Bの方が、円形レンズ10Aより大とすることができる。

【0031】

(効果2)

散乱特性の相違による開口数を決めるために高SN検出が可能となる。

【0032】

図3に示したように、斜方より照明光を照射して、その正反射から外れた方位で斜方検出する場合、グレインに起因する背景ノイズを低減するために仰角方向の開口角を小さくし、欠陥からの散乱光の光量を増やすために方位角方向の開口角を大きくすることが検出能力の向上に良いことが判る。このため、小判型の検出レンズは高感度化に最適であることが理解できる。

【0033】

以上は、低仰角照明の場合であるが、一部のパターン欠陥を検出する場合には、高仰角照明光と上方検出光学系による検出が有効であるとの報告がある。この場合でも、上方検出光学系のレンズを小判型とし、開口角度を直交2方向で変更することに拠って、検出能力の向上が可能である。

【0034】

この条件の効果を発揮する場合、上方検出光学系のレンズのみを小判型レンズとすることも可能である。

【0035】

(効果3)

扁平の検出光学レンズによって高密度実装の検出光学部が実現可能となる。

【0036】

仰角方向の開口角度が小さく、方位角方向の開口角を大きくする小判型形状の光学レンズを使用することによって、このレンズでは、仰角方向の占有スペースが少ないために、図8に示すように、仰角方向に小判型レンズ502を複数並べて高密度に実装することが可能で、且つその隙間を詰めることが可能になった。仰角方向に高密度の欠陥検出光学部の配置が可能になることによって、欠陥の散乱特性に応じた最適な仰角での設置が可能になり、効率の良い検出も可能となる。さらに、微小の欠陥が検出可能になって、検出能力の向上化が可能である。さらに、可能複数の検出器を設定することが出来ることにより、次の効果4に記載する欠陥分類も可能になる。

【0037】

(効果4)

散乱特性の相違と複数の検出器による欠陥分類が可能となる。

【0038】

欠陥からの散乱光は、その欠陥の種類によって、散乱光の飛ぶ仰角方向の角度が異なっている。欠陥の種類としては、付着異物、傷(スクラッチ)、パターンショート、パターン断線、ピット等があり、その検出と分類を求められているが、それぞれの形状に依存して散乱光の発生する方向が異なっている。例えば、図10に示すように、小判型レンズ502を、方位角方向、仰角方向、または、両方向にそれぞれ3個以上を配置して、高密度に斜方検出光学部503を実装することができて、複数の検出器501による検出が可能になると、低角度、高角度それぞれで方向を判定することができるため、散乱光の方向による欠陥の分類が可能になる。さらに、照明光の方向によっても、検出される散乱光の方向が変わり、分類の情報をさらに増やすことができる。

【0039】

低角度照明、高角度照明で測定した事例の互いの比較を図11の(a)、(b)、(c)に示す。図11に示すように、照明光の仰角、検出の方位、仰角によって欠陥の弁別が可能となっていることがわかる。さらに、欠陥を照射する照明光の偏光状態をS偏光や、P偏光、円偏光、無偏光を選択することによって、散乱光の空間分布の条件は、さらに多様になっている。この偏光条件を利用することによって、検出した欠陥が何であるかを推定する能力の向上が可能になる。このように複数の検出器を持つことは、欠陥分類の能力の向上にも効果が大きい。

【0040】

(効果5)

ビーム形成照明光学部の照射条件から、検出光学部の異方性の開口が有利である。

【0041】

照明光学部での照明ビーム形成との関係を検討すると、図9に示すように、検査装置では、ステージの走査方向に直角に長い照明ビームを照明光を絞り込まずに形成しているが、その直角方位(仰角方向)には、照明パワーを集中するために照明光を絞り込んでいる。つまり、仰角方向には照射角度を持った照明光を検査用に照射している。この光が被検査ウエハで反射するとき、欠陥検出に必要な条件としては、仰角方向では、検出光学部の開口角を必要としないが、方位角(水平方向)では、(照明光は平行光を照射しているので)検出用の開口角を必要としている。小判型検出レンズを使用した場合、その開口条件は、上記の照明光学部のビーム形成条件と合致していて、照明光学部のビーム形成光学部の開口(NA)に応じた欠陥検出光学部の開口が必要であって、それによって効率の良い欠陥検出光学部が実現可能である。

【0042】

なお、検出光学系の開口角度の中の一部を使用することによって、効率的に欠陥検出が可能となる。検出光学系の開口角度を直交2方向で異なる角度にすることは、効率的に欠陥検出を可能とする目的の場合には、等方的な開口を持つ丸レンズの検出光学系の一部分を使用して開口角度を変更する場合でも効果をあげることが出来る。図12に示す等方的な検出光学系レンズ5020の上半分を遮光して、下半分を開口として使用する場合、直交2方向の開口角を変えることができ、結果的に欠陥信号と背景信号の強度比を変える効果をあげることが出来るので、欠陥検出の高感度化が達成できる。

【0043】

また、上方検出光学部の検出位置と斜方検出光学部の検出位置を異なる場所に設置して、それぞれを最も性能の良い検出位置で検出する方法も可能である。

【0044】

上方検出光学系と斜方検出光学系をともに使用して欠陥検出の高感度化を図る場合、同一場所を同時に測定することが、スループットの短縮の要求から望まれる。しかし、その場合には、仰角、方位角、偏光条件などの照明の照射条件を1種類に限定することになる。検出する対象の欠陥によっては、上方検出光学系と斜方検光学系によって、照明の最適条件は異なることが多い。上方・斜方検出光学系での最適な照明の照射条件によって、感度の高い欠陥検出を行う場合には、それぞれ照明条件を変更する必要がある。そこで、図13に示すように、それぞれの検出光学系別の照明条件を同時に実現して、1回の検査で高感度の検出を行うことができるために、検出位置を2箇所異なる位置に設置して、高感度検出を行なうことができる。

【0045】

図14は、本発明が適用される欠陥検査装置の構成を示す図である。図14において、欠陥検査装置は、ウエハ等の試料をxyz方向及びz軸周りに移動させるステージ部300と、試料上に検査用照明光を照射する照明光学系100と、試料からの反射光を検出する上方検出光学系200と、試料からの反射光を検出する傾斜検出光学系500と、演算処理、信号処理等を行う制御系400とを有する。

【0046】

ステージ部300は、xステージ301、yステージ302、zステージ303、回転ステージ304およびステージコントローラ305を有する。照明光学系100は、レーザ光源101、凹レンズ102および凸レンズ103より構成されるビームエキスパンダ、光学フィルタ群104およびミラー105で構成されるビーム整形部、3つのビームスポット結像部110、120、130を有する。ビームスポット結像部110は、光学分岐要素(またはミラー)106、円錐曲面を持つ照明レンズ107、およびミラー108、109を有する。光学フィルタ群104は、NDフィルタおよび波長板を含む。

【0047】

レーザ光源101として、高出力のYAGレーザの第3高調波THG、波長355nmを用いるのがよいが、必ずしも355nmである必要はない。また、レーザ光源101として、YAG/THGである必要もない。すなわち、レーザ光源101として、Arレーザ、窒素レーザ、He−Cdレーザ、エキシマレーザ等他の光源であっても良い。

【0048】

上方検出光学系200は、検出レンズ201、空間フィルタ202、結像レンズ203、ズームレンズ群204、1次元検出器(イメージセンサ)205、空間フィルタ制御207、及び、ズームレンズ制御208を有する。傾斜検出光学系500は、1次元検出器(イメージセンサ)501、対物レンズ502、空間フィルタ503、及び結像レンズ504を有する。1次元検出器205はTDI(Time Delay Integration:遅延積算)センサであってよい。制御系400は、演算処理部401、信号処理部402、出力部403及び入力部404を有する。演算処理部401はCPU等を有し、モータ等の駆動、座標、センサを制御する。信号処理部402は、A/D変換部、遅延させることができるデータメモリ、チップ間の信号の差をとる差分処理回路、チップ間の差信号を一時記憶するメモリ、パターン閾値を設定する閾値算出処理部、比較回路等を有する。

【0049】

出力部403は、異物等の欠陥検出結果を記憶すると共に欠陥検出結果を出力又は表示する。入力部404は、ユーザにより命令及びデータを入力する。図14の左下に座標系を示す。平面上にxy軸をとり、垂直上方にz軸をとる。上方検出光学系200の光軸はz軸に沿って配置され、傾斜検出光学系500の光軸は、xz平面上に配置されている。

【0050】

図15、図16を参照して、照明光学系100の3つのビームスポット結像部110、120、130について説明する。図15は、試料1であるウエハを上から見た図である。第1のビームスポット結像部110を経由してx軸方向の検査用照明光11が照射され、第2のビームスポット結像部120を経由してy軸に対して−45度傾斜した方向の検査用照明光12が照射され、第3のビームスポット結像部130を経由してy軸に対して45度傾斜した方向の検査用照明光13が照射される。第1のビームスポット結像部110の反対側に、斜方検出系500が配置されている。

【0051】

これらの検査用照明光11、12、13は、試料1の表面に対して所定の角度αにて傾斜して照射される。特に、検査用照明光12、13の仰角αを小さくすることによって、透明薄膜下面からの散乱光の検出量を低減することができる。これらの検査用照明光11、12、13によって、試料1上に細長いビームスポット3が形成される。ビームスポット3は、y軸方向に沿って延びている。ビームスポット3のy軸方向の長さは、上方検出光学系200の1次元検出器205の受光エリア4より大きい。照明光学系100に、3つのビームスポット結像部110、120、130を設けた理由について説明する。検査用照明光12、13をxy平面上に投影した像がx軸となす角をそれぞれβ1、β2とすると、本例では、β1=β2=45度である。それによって、基板1上の非繰り返しパターンからの0次の回折光が検出系200の対物レンズ201に入射することが回避される。

【0052】

基板1上の非繰り返しパターンは、主として、平行及び直角に形成された直線状パターンからなる。これらの直線状パターンは、x軸又はy軸方向に延びている。基板1上のパターンは、突出して形成されているため、隣接する直線状パターンの間には凹部が形成される。従って、x軸及びy軸に対して45度傾斜した方向から照射した検査用照明光12、13は、突出した回路パターンによって遮られ、直線状パターンの間の凹部を照射することができない。そこで、x軸方向に沿った検査用照明光11を生成するビームスポット結像部110を設けた。こうして検査用照明光11によって、直線状パターンの間の凹部を照射することができるため、そこに存在する異物等の欠陥を検出することができる。直線状パターンの方向により、試料を90度回転させて検査するか、検査用照明光11を、y軸方向に沿って照射してよい。なお、検査用照明光11のように、x軸方向に沿って照射し、直線状パターンの間の凹部を照射する場合には、検出器が0次の回折光を検出しないように0次の回折光を遮光する必要がある。そのために、空間フィルタ202が設けられる。

【0053】

次に、図16、図17を参照して、細長いビームスポット3を形成する方法を説明する。図16には、照明光学系100のうち、レーザ光源101、凹レンズ102、凸レンズ103、及び、照明レンズ104のみを示し、他の構成要素105、106、107、108、109は省略している。照明レンズ104は、円錐曲面を持つシリンドリカルレンズであり、図16の(a)に示すように、長手方向に沿って、直線的に焦点距離が変化し、図16の(b)に示すように、平面凸レンズの断面を有する。

【0054】

図17に示すように、試料1に対して傾斜して入射する照明光に対しても、y方向に絞り込み、x方向にコリメートされたスリット状のビームスポット3を生成することができる。試料1の表面に対する照明光の角度をα1、試料1上に投射された検査用照明光11の像がx軸となす角をβ1とする。このような照明レンズ104を用いることにより、x方向に平行光を有し、かつ、β1=45度付近の照明を実現することができる。

【0055】

次に、図18を参照して照明光学系100の3つのビームスポット結像部110、120、130の構成例を説明する。レーザ光源101から出射したレーザビームは、ハーフミラー等の第1の分岐光学要素141によって2つの光路に分岐する。一方はミラー142、143を反射し第1のビームスポット結像部110を構成する凹レンズ144に入射する。こうして、第1のビームスポット結像部110からの照明光11が生成される。

【0056】

他方はハーフミラー等の第2の分岐光学要素145によって2つの光路に分岐する。一方は、ミラー146を反射し、第2のビームスポット結像部120を構成する凹レンズ147に入射する。こうして、第2のビームスポット結像部120からの照明光12が生成される。他方は第3のビームスポット結像部130を構成する凹レンズ148に入射する。こうして、第3のビームスポット結像部130からの照明光13が生成される。

【0057】

第1の分岐光学要素141を光路上から退出させるか、素通りの光学要素141aに切り換えることによって第1のビームスポット結像部110からの照明光11は生成されない。即ち、第2のビームスポット結像部120からの照明光12と第3のビームスポット結像部130からの照明光13のみが生成される。第1の分岐光学要素141を光路上から退出させるか、光学要素141aに切り換え、更に、第2の分岐光学要素145をミラー145aに切り換えることによって、第3のビームスポット結像部130からの照明光13のみが生成される。

【0058】

第1の分岐光学要素141を退出させるか、光学要素141aに切り換え、更に、第2の分岐光学要素145を光路上から退出させるか、または素通りの光学要素に切り換えることによって、第2のビームスポット結像部120からの照明光12のみが生成される。第1の分岐光学要素141を配置し、第2の分岐光学要素145をミラー145aに切り換ることによって、第1のビームスポット結像部110からの照明光11と第3のビームスポット結像部130からの照明光13のみが生成される。

【0059】

第1の分岐光学要素141を配置し、第2の分岐光学要素145を退出させるかまたは素通りの光学要素に切り換ることによって、第1のビームスポット結像部110からの照明光11と第2のビームスポット結像部120からの照明光12のみが生成される。こうして、3つのビームスポット結像部110、120、130からの照明光10、11、12のうち任意の照明光を生成することができる。

【0060】

次に、図19を参照して上方検出光学系200について説明する。図19において、試料1上に検査用照明光が照射され、スリット状のビームスポット3が生成されると、散乱光を含む反射光が出射される。この出射光は、透明薄膜上面、下面、基板上の回路パターン、異物等の欠陥から出射される。この出射光は、上方検出光学系200の検出レンズ201、空間フィルタ202、結像レンズ203を経由し、検出器205によって受光され、そこで光電変換される。レーザ光源101からのビーム光束の照度(パワー)は、NDフィルタ104またはレーザパワーを制御することにより変化させることができるため、検出器205の出力のダイナミックレンジを変えることができる。

【0061】

次に、空間フィルタ202について説明する。検査用照明光を試料上の繰り返しパターンに照射すると回折光縞(回折干渉光縞)が生成される。回折光縞が検出器205によって受光されると誤差信号が生成され、異物等の欠陥を検出することができない。空間フィルタ202は、繰り返しパターンからの回折光によるフーリエ変換像を遮光するために、対物レンズ201の空間周波数領域、即ちフーリエ変換の結像位置(射出瞳に相当する。)に配置される。

【0062】

図5を参照して説明したように、一般に、ウエハに形成されたチップには、繰り返しパターンと非繰り返しパターンとパターン無しとが混在し、繰り返しパターンの線幅は回路パターン毎に異なる。通常、頻度が多い繰り返しパターンからの回折光を消去するように空間フィルタ202の遮光パターンが設定される。空間フィルタ202として、遮光パターンを変更できる構造のものある。また、空間フィルタ202として、互いに異なる複数の遮光パターンを用意しておいてもよい。いずれの場合にも、回路パターンに応じて遮光パターンを変更又は切り換えることにより、回折光を遮断することができる。

【0063】

上述のように、検査用照明光11をx軸方向に沿って照射し、直線状パターンの間の凹部を照射する場合には、空間フィルタ202によって0次の回折光を遮光する必要がある。このような空間フィルタ202は、0次の回折光ばかりでなく、高次の回折光を遮断するように構成されていればよい。

【0064】

次に、検出しようとする異物等の欠陥サイズに応じて検出感度を調整する方法について説明する。TDIセンサ等の1次元検出器(イメージセンサ)205の試料1上の画素サイズを小さくすると、スループットは落ちるが、より微小な異物等の欠陥を検出することができる。1次元検出器(イメージセンサ)205の画素について試料1上での像のサイズが可変となるように、3種類の検出光学系200を用意する。

【0065】

例えば、0.1μm以下程度の異物等の欠陥を検出する場合には、試料1上の画素サイズを小さくする検出光学系200に切り換える。このような構成を実現する方法として、レンズ群204を切り換える。例えば、試料1から、TDIセンサ等の1次元検出器205までの光路長が変化しないように、レンズの構成を設計しておくと良い。もちろん、このような設計が難しい場合、レンズの切り換えに併せて、センサまでの距離を変えられるような機構を用いても良い。また、センサ自体の画素サイズを変えたものを切り換えても良い。

【0066】

次に、図19を参照して、斜方検出系500について説明する。斜方検出系500の光軸は、試料表面に対して所定の傾斜角βだけ傾斜している。透明薄膜の下面からの散乱光の検出量を低減するためには、斜方検出系500の光軸を、出射角が約80°から約90°までの範囲の出射光を検出するように配置する必要がある。本発明の小判型レンズ502の場合には、低仰角での斜方検出系の配置が可能になる。試料に形成されたスリット状ビームスポットからの光は、対物レンズ502、空間フィルタ503、及び結像レンズ504を経由して、1次元検出器(イメージセンサ)501によって検出される。

【0067】

図示した例では、スリット状ビームスポットの像を検出するため1次元検出器(イメージセンサ)501が用いられる。空間フィルタ503は、空間フィルタ202と同様に、試料上の繰り返しパターンからの回折光縞(回折干渉光縞)を遮断する。

【0068】

ここで、異物等の欠陥の検出方法の概要を説明する。図19のステップS101にて、制御系は上方検出光学系200の1次元検出器(イメージセンサ)205からの信号を入力し、それを高速並列画像処理する。ステップS103にて、検査画像を取り出し、ステップS104にて、ステップS102の遅延処理を経由して、検査画像に対する隣接画像を取り出す。次に、ステップS105にて、検査画像と隣接画像の位置合わせ画像処理を行い、ステップS106にて、検査画像と隣接画像を比較する。

【0069】

そして、ステップS107にて、比較結果から欠陥を判定する。同様に、ステップS201にて、斜方検出系500の1次元検出器(イメージセンサ)501からの信号を入力し、それを高速並列画像処理する。ステップS202からS207は、ステップS102からS107までと同様である。ステップS107の判定結果とS207の判定結果間では、互いに欠陥情報を合成して総合判定をすることも行い、最後にステップS108にて、上方検出光学系200によって検出された欠陥と斜方検出系500によって検出された欠陥を合成して欠陥マップを作成する。

【0070】

なお、図19に示した例では、上方検出における欠陥判定(S107)と、斜方検出における欠陥判定(S207)とを、それぞれ設けるようにしたが、欠陥判定を上方検出の結果と斜方検出の結果とを一つのステップで総合的に判定して欠陥マップを作成することもできる。

【0071】

つまり、図20に示すように、ステップS106、S206における比較結果をステップS107にて総合判定して、ステップS108で欠陥マップを作成する構成とすることもできる。

【0072】

次に、本発明による欠陥検査装置によって複数の条件にて検査を行う場合を説明する。この検査は、例えばダイナミックレンジを大きくするために行う。照明光のパワーが大きいとき、標準であるとき、及び、小さいとき、の3つの条件を設定する。これらの3つの条件は、例えば、エリア優先、標準、感度優先に対応する。

【0073】

これらの3つの条件下にて、試料であるウエハの表面を検査し、それらの結果を統合して検査結果マップ(検査結果マップとは、被検査対象基板1内において異物等の欠陥が検出された位置座標に欠陥のマークをプロットとした図面)を生成する。マップの代わりに、異物の座標リスト、あるいは異物の検出信号レベル等を示すリストやマップを生成してもよい。また、ダイナミックレンジを大とするためだけではなく、より微細な傷や異物等の欠陥を検出することを目的としてもよい。条件としては、例えばステージ301、302の走行時間、照明光学系100による照明方向α1、β1(ゼロも含む)、β2(ゼロも含む)、波長板104の有無等がある。

【0074】

次に、以上説明した本発明に係る欠陥検査装置を用いた半導体等の製造ラインおよびその製造方法について説明する。本発明に係る欠陥検査装置を用いた半導体等の製造ラインは、製造工程、検査装置、プローブ検査工程、データ解析システムにより構成される。製造工程、特に、歩留まりへの影響の大きい(歩留まりを左右する)工程は、本発明による欠陥検査装置等の検査装置により常時監視される。また、この監視により、工程間の異常が検出された際は、この間の工程が、検査装置により監視され、異常を作り込む工程、あるいは装置を同定する。

【0075】

ところで、所望の工程だけの異物あるいは最表面に付着した異物等の欠陥を、高い識別精度で検査できるためには、この工程のプロセス処理を実施する前とプロセス処理を実施した後とにおいて、本発明に係る異物検査装置による異物等の欠陥検査を実施し、プロセス処理後の欠陥検査結果とプロセス処理前の欠陥検査結果との論理差を求めると良い。

【0076】

ところが、この論理差によって、当プロセス処理工程で発生した異物等の欠陥のみを、必ずしも検出することができない。これは、以下のような理由による。例えば、成膜等により異物等の欠陥の表面に膜が形成され、その結果異物等の欠陥サイズが大きくなり、検査感度が向上し、成膜前から存在していた欠陥が、成膜後には検査されることになるためである。即ち、実は、以前から付いていたはずの欠陥がその成膜工程前では検査されずに成膜工程後に発見され、成膜工程で発生したように間違えて判断されることになる。

【0077】

しかしながら、本発明では斜方検出光学系を低仰角で設置できるため、下地欠陥の散乱光を低減できて、表面の欠陥のみを検出できるため、間違った判断をなくすことができる。

【0078】

以上説明したように、本発明によれば、照明の効率が向上でき、空間フィルタ、照明の照射角の最適化によりLSIパターン等表面の異物の検出感度を満足しつつ、基板内のパターンからの回折光を低減でき、さらに、透明薄膜の厚み変動に起因して発生する回折光の薄膜干渉による光量増減の影響も回避できるために、表面異物の検出と背景光との分離のために設けた検出しきい値を低く設定ができる。

【0079】

そのため、0.1μm程度の極微小の表面異物についても検出することができて、高感度な検出ができると共に虚報の検出を防止する効果を奏する。

【0080】

また、本発明によれば、基板表面の異物からの散乱光と内部のパターンからの散乱光の分離が可能であることより、ウエハの生産工程毎に検査を実施することにより、どの工程で発生した異物であるかの区分ができるため、欠陥の発生源の特定を迅速にできる効果を奏する。

【0081】

また、本発明によれば、従来の上方検出光学系の検出器に加えて、斜方検出光学系の検出器の出力が1回の検査によって同時に検出出力を得ることができるため、従来の2倍の情報量を得ることができる。そのため、スループットを半分に向上させる効果を奏する。

【0082】

また、本発明によれば、検出器の増加に伴い、異物からの散乱光検出する場合、従来とは異なる散乱方向からも検出ができるため、情報量が2倍に増加するだけでなく、情報の価値も2倍に増加するために従来よりも正確な異物のサイズ、形状が判定できる効果を奏する。

【0083】

なお、図7の(b)に示すように、複数枚の小判型レンズ10Bを光軸方向に配置して、収差補正するように構成することも可能である。この場合、仰角12度とすると、7〜15枚の小判型レンズを組み合わせることが可能である。

【符号の説明】

【0084】

100・・・照明光学系、110、120、130・・・照明ビームスポット結像部、200・・・上方検出光学系、300・・・ステージ系、400・・・信号処理系、500・・・斜方検出系、502・・・小判型対物レンズ

【特許請求の範囲】

【請求項1】

検査装置であって、

被検査対象物に照明領域を形成する照明光学系と、

前記被検査対象物からの光を検出する第1の検出光学系と、を有し、

前記第1の検出光学系は、

仰角方向の寸法より方位角方向の寸法が大である第1の対物レンズと、

対物レンズによって集光された光の収差を補正する第1の収差補正部と、

前記第1の収差補正部によって収差が補正され結像された像を検出する第1のセンサと、を有し、

前記第1の収差補正部は前記対物レンズの光軸に沿って積層された第1の複数のレンズを有し、前記第1の複数のレンズのそれぞれの形状は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項2】

請求項1記載の検査装置において、

前記第1の検出光学系よりも高い仰角、又は低い仰角に配置された第2の検出光学系を有し、

前記第2の検出光学系は、

仰角方向の寸法より方位角方向の寸法が大である第2の対物レンズと、

前記第2の対物レンズによって集光された光の収差を補正する第2の収差補正部と、

前記第2の収差補正部によって収差が補正され結像された像を検出する第2のセンサと、を有し、

前記第2の収差補正部は前記第2の対物レンズの光軸に沿って積層された第2の複数のレンズを有し、

前記第2の複数のレンズのそれぞれの形状は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項3】

請求項2に記載の検査装置において、

前記第1の検出光学系は前記第1の対物レンズ、及び前記第1の収差補正部を格納する第1の筐体を有し、

前記第2の検出光学系は前記第2の対物レンズ、及び前記第2の収差補正部を格納する第2の筐体を有し、

前記第1の筐体の断面、及び前記第2の筐体の断面は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項4】

請求項2に記載の検査装置において、

前記第1のセンサで得られた画像から第1の欠陥情報を得て、前記第2のセンサで得られた画像から第2の欠陥情報を得て、前記第1の欠陥情報と前記第2の欠陥情報とを合成する処理部を有することを特徴とする検査装置。

【請求項5】

請求項2に記載の検査装置において、

前記第1のセンサで得られた画像と前記第2のセンサで得られた画像とを合成して欠陥を検出することを特徴とする検査装置。

【請求項6】

請求項2に記載の検査装置において、

前記照明光学系は、前記第1の検出光学系のための第1の照明条件にて第1の光を照明し、前記第2の検出光学系のための第2の照明条件にて第2の光を照明し、前記照明領域を形成することを特徴とする検査装置。

【請求項7】

請求項6に記載の検査装置において、

前記照明領域は、線状の照明領域であることを特徴とする検査装置。

【請求項8】

請求項6に記載の検査装置において、

前記第1の照明条件、及び前記第2の照明条件は、照明仰角、照明方位角、偏向条件を含むことを特徴とする検査装置。

【請求項1】

検査装置であって、

被検査対象物に照明領域を形成する照明光学系と、

前記被検査対象物からの光を検出する第1の検出光学系と、を有し、

前記第1の検出光学系は、

仰角方向の寸法より方位角方向の寸法が大である第1の対物レンズと、

対物レンズによって集光された光の収差を補正する第1の収差補正部と、

前記第1の収差補正部によって収差が補正され結像された像を検出する第1のセンサと、を有し、

前記第1の収差補正部は前記対物レンズの光軸に沿って積層された第1の複数のレンズを有し、前記第1の複数のレンズのそれぞれの形状は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項2】

請求項1記載の検査装置において、

前記第1の検出光学系よりも高い仰角、又は低い仰角に配置された第2の検出光学系を有し、

前記第2の検出光学系は、

仰角方向の寸法より方位角方向の寸法が大である第2の対物レンズと、

前記第2の対物レンズによって集光された光の収差を補正する第2の収差補正部と、

前記第2の収差補正部によって収差が補正され結像された像を検出する第2のセンサと、を有し、

前記第2の収差補正部は前記第2の対物レンズの光軸に沿って積層された第2の複数のレンズを有し、

前記第2の複数のレンズのそれぞれの形状は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項3】

請求項2に記載の検査装置において、

前記第1の検出光学系は前記第1の対物レンズ、及び前記第1の収差補正部を格納する第1の筐体を有し、

前記第2の検出光学系は前記第2の対物レンズ、及び前記第2の収差補正部を格納する第2の筐体を有し、

前記第1の筐体の断面、及び前記第2の筐体の断面は、仰角方向の寸法より方位角方向の寸法が大きいことを特徴とする検査装置。

【請求項4】

請求項2に記載の検査装置において、

前記第1のセンサで得られた画像から第1の欠陥情報を得て、前記第2のセンサで得られた画像から第2の欠陥情報を得て、前記第1の欠陥情報と前記第2の欠陥情報とを合成する処理部を有することを特徴とする検査装置。

【請求項5】

請求項2に記載の検査装置において、

前記第1のセンサで得られた画像と前記第2のセンサで得られた画像とを合成して欠陥を検出することを特徴とする検査装置。

【請求項6】

請求項2に記載の検査装置において、

前記照明光学系は、前記第1の検出光学系のための第1の照明条件にて第1の光を照明し、前記第2の検出光学系のための第2の照明条件にて第2の光を照明し、前記照明領域を形成することを特徴とする検査装置。

【請求項7】

請求項6に記載の検査装置において、

前記照明領域は、線状の照明領域であることを特徴とする検査装置。

【請求項8】

請求項6に記載の検査装置において、

前記第1の照明条件、及び前記第2の照明条件は、照明仰角、照明方位角、偏向条件を含むことを特徴とする検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−177714(P2012−177714A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2012−138409(P2012−138409)

【出願日】平成24年6月20日(2012.6.20)

【分割の表示】特願2007−106082(P2007−106082)の分割

【原出願日】平成19年4月13日(2007.4.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成24年6月20日(2012.6.20)

【分割の表示】特願2007−106082(P2007−106082)の分割

【原出願日】平成19年4月13日(2007.4.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]