検査装置

【課題】製造加工装置が安定するまでに時間を要するものであっても、また、製造加工装置自体に揺らぎ(バラツキ)が含まれている場合であっても、計測データから製造加工装置により製造された製品の良否を正しく判定できる検査方法を提供することを目的としている。

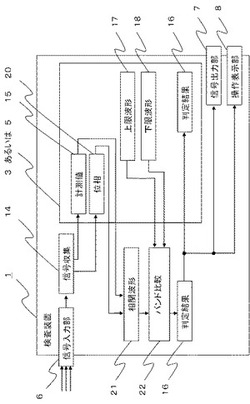

【解決手段】検査装置1は、マイクロプロセッサ2と、データ格納メモリ3と、操作入力部4と、データ保存部5と、信号入力部6と、信号出力部7及び操作表示部8とから構成されており、データ格納メモリ3やデータ保存部5に記憶されている検査プログラムの中から、操作入力部4で指定される検査プログラムに従って、マイクロプロセッサ2は、信号入力部6に入力される被加工製品の加工度(計測値)と製造加工装置9の運転状態値とから相関値(相関波形)を導出し、予め記憶されている良品の上下限値(上下限波形)と比較して製造加工の良否の判定処理を行う。

【解決手段】検査装置1は、マイクロプロセッサ2と、データ格納メモリ3と、操作入力部4と、データ保存部5と、信号入力部6と、信号出力部7及び操作表示部8とから構成されており、データ格納メモリ3やデータ保存部5に記憶されている検査プログラムの中から、操作入力部4で指定される検査プログラムに従って、マイクロプロセッサ2は、信号入力部6に入力される被加工製品の加工度(計測値)と製造加工装置9の運転状態値とから相関値(相関波形)を導出し、予め記憶されている良品の上下限値(上下限波形)と比較して製造加工の良否の判定処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、収集された計測データから被加工製品の製造加工の良否を判定する検査装置に関するものである。

【背景技術】

【0002】

従来、不具合な部分がある製品が市場に出荷されることを防ぐために、製造された製品の良否を判定するために所定の検査が実施されている。その検査の方法の1つとして、対象となる製品に対して予め決められた試験信号を加え、その際の製品の振る舞いをセンサ等によって計測し、収集された時系列の計測データを解析することによって、製品の良否を判定する方法が知られている。

【0003】

例えば、この収集された計測データを解析して製品の良否を判定する方法としては、上限波形と下限波形を予め設定しておき、解析して得られた計測波形データがこれら上限波形及び下限波形(以下,上下限波形と略記する場合あり)を逸脱していないかどうかを判定基準とする方法がある(例えば、非特許文献1を参照。)。この方法は、バンド比較とも呼ばれる(非特許文献1の3.3.6波形解析の(3)バンド比較を参照。)。以下、図10から図12を用いて、このバンド比較について説明する。

【0004】

[上下限波形の作成]

予め良品であることが分かっている製品に対して所定の試験信号を加え、その際の製品の振る舞いをサンプリング間隔ΔTで計測する検査を行うものとして、検査の開始のトリガを検出して開始時刻T1を保持すると共にサンプリングを開始し、検査の終了もトリガを検出して終了時刻T2を保持すると共にサンプリングを停止する。その計測結果として、1サイクルの所要時間T(=T2−T1)及び計測点数のn点が得られる。なお、検査の所要時間Tは毎回一定であることから、1サイクルの開始トリガで波形データの収集を開始し、その後、計測点数がn点になった時点で、計測データの収集を終了しても同じことになる。これにより、正常計測データを取得する。同様に、不良品であることが分かっている製品に対しても試験信号を加え、計測データの収集を行い、異常計測データを取得する。

【0005】

このようにして、正常計測データと異常計測データとをいくつか取得し、これら取得された正常計測データと異常計測データとに基づいて上下限波形を規定する。例えば、いくつかの正常な計測データから作成された正常な計測波形に基づいて、平均化された計測波形を作成し、上下方向にずらして上下限波形を作成する。取得された異常な計測データから作成された計測波形のいずれもが、この規定された上下限波形を逸脱することを確認して、最終的に上下限波形(上限波形H1〜Hn、下限波形L1〜Ln)として規定する(図10参照。)。規定された上下限波形もn点(サンプリング間隔ΔT)である。

【0006】

[計測波形の判定]

検査対象である製品に対しても同様に試験信号を加え、その際の振る舞いをサンプリング間隔ΔTで計測し、その結果として計測波形データ(V1〜Vn)が得られたとする。この計測波形が上下限波形を逸脱しているか否かの判定は、計測波形の各点の値と、上下限波形の各点の値を比較することにより行う。すなわち、計測波形の各点の値が、上限波形の各点の値より小さく、かつ、下限波形の各点の値より大きければ(L1<V1<H1、L2<V2<H2、・・・、Ln<Vn<Hnであることを確認する)、計測波形が上下限波形を逸脱しておらず、この製品は良品であると判定される。

【0007】

この他、上下限波形の逸脱の有無による判定に依らない別の波形判定方法としては、計測波形を解析処理して波形の特徴点を抽出して良否を判定する方法も考えられるが、その処理は複雑であり、正しく良否を判定できる波形の解析処理法が確立されるまでには時間と労力を要する。従って、現在の生産の主流のひとつである多品種変量生産においては、一品一様的に正しい良否を行える波形の解析処理を確立することは現実的ではない場合がある。一方で、バンド比較による方法は、上下限波形を設定するだけでよいので、このような用途において有効な方法である。

【0008】

また、製造加工後の製品に対して検査を実施して製品の良否を判定する従来の方式では、製造加工工程の後に検査工程を設ける必要があり、その分だけ製品1個あたりの製造開始から完了までに要する時間も長くなる。これを解決するために、製造加工工程中における制御指令や製造加工状態で計測を行って、その結果として取得された波形データを製造加工時の正常な波形データと比較して、逸脱の有無を確認することによって、製品の良否を判定する方法がある。この方法は、インライン検査とか機上検査(オン・マシン・ベリフィケーション)などと呼ばれる。この製造加工工程における波形データによる判定方法は、従来と同様でよい。すなわち、製造された製品に対して試験信号を加え、その際の製品の振る舞いを計測する代わりに、1個の製品の製造加工(1サイクル)状態で計測を行い、得られた波形データによりバンド比較すればよい。

【0009】

製造加工には、プレス機など,回転機構に基づいて(すなわち、回転機構に同期させて)制御する製造加工がある。このような製造加工設備の中には、暖気運転を必要とするなど、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものがある。また、回転機構の回転に揺らぎ(バラツキ)が含まれているものもある。回転機構の回転がこのような特性を有していても、製造加工の制御自体が回転機構に同期していることから製造加工精度自体には問題はない。別の言い方をすれば、回転機構の回転がこのような特性を有していても、製造加工精度自体に問題がないように製造加工の制御自体を回転機構に同期するように構成されているものである。

【0010】

しかし、このような特性を有する製造加工(このような工夫がなされた製造加工)に対して、従来の波形判定方法による機上検査を行えば、実際の製品としては良品であるにも関わらず、波形による判定では、不良品とされてしまうという問題があった。

【0011】

例えば、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものであって、運転開始時の回転数が、安定時に比べて低く(遅く)、徐々に回転数が上がってゆくような特性を持つ場合、図11に示すように、安定時の製造加工の1サイクル(図11(a)のサイクル番号4)に要する時間Ts(図11(c))に比べて、運転開始時の製造加工の1サイクル(図12(a)のサイクル番号1)に要する時間Tx(図12(b))が長くなる。そのため、安定時の1サイクルで計測データが収集できるように、加工開始のトリガから一定数の点数分を一定周期のサンプリング周期で計測する設定では、運転開始時の1サイクルでの収集ができない(収集時間、収集点数が足りず、1サイクルのすべてを収集しきれない)にも関わらず、その不完全な計測波形に対して上限波形及び下限波形を逸脱していないかを基準として判定するため正しい波形判定がなされないという問題があった。

【0012】

逆に、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものであって、運転開始時の回転数が、安定時に比べて高く(速く)、徐々に回転数が下がってくるような特性を持つ場合、図12に示すように、安定時の製造加工の1サイクル(図12(a)のサイクル番号4)に要する時間Ts(図12(c))に比べて、運転開始時の製造加工の1サイクル(図12(a)のサイクル番号1)に要する時間Ty(図12(b))が短くなる。そのため、安定時の1サイクルで計測データが収集できるように、加工開始のトリガから一定数の点数分を一定周期のサンプリング周期で計測する設定では、運転開始時の1サイクルのみならず余計な計測値まで収集してしまうにも関わらず、その計測波形に対して上限波形及び下限波形を逸脱していないかを基準として判定するため正しい波形判定がなされないという問題があった。

【0013】

また、これらを解決するために、加工開始のトリガから加工終了のトリガまでを一定周期のサンプリング周期で計測を行うと、取得された計測点数が異なり、同じ波形判定方法が適用できないという問題も生じる。さらに、この問題を解決する方法として、その計測された回転数に応じた予め複数種の異なる回転数で製造加工した際の1サイクルでの上下限波形を用意しておき、1サイクルの製造加工時の回転数(回転周期)を計測し、その計測された回転数に応じた上下限波形をもって波形判定を行う方法も考えられるが、判定検査精度を上げようとすれば回転数を細かく分けた上下限波形を多数用意する必要があり、煩雑であると同時に多数の上下限波形を記憶しておく領域にも限界があるので、あまり現実的ではないという問題があった。

【0014】

また、回転機構の回転が安定するまでの時間は、季節や天候など外的要因に影響されることもあって一定せず、さらに、1サイクルの開始から終了までの所要時間も日々変わるといった回転機構の回転に揺らぎ(バラツキ)が含まれていることに対して、正しい機上検査を実施するための解決策が困難であるという問題があった。

【0015】

これらの課題を解決する方法として、特許文献1に記載の方法がある。これは、実測連続波形(すなわち、計測波形)の時間軸を予め決められている波形判定エリア(すなわち、上下限波形)の時間軸と一致するように調整するものである。具体的には、実測連続波形における傾き転換点が位置する個々の時間軸には実チェックポイントを、該実チェックポイントと対応する位置関係にある波形判定エリアの個々の時間軸には基準チェックポイントを、それぞれ入力操作によって入力し、対応する位置関係にある実チェックポイントと基準チェックポイントとの間の時間軸上の位置に時間差があるとき、実チェックポイントの時間軸を基準チェックポイントの時間軸に一致させるものである。

【先行技術文献】

【非特許文献】

【0016】

【非特許文献1】三菱データ収集アナライザMELQIC IU2シリーズ IU2−LOG−KIT1ユーザーズマニュアル、JZ990D48401、2009年2月

【特許文献】

【0017】

【特許文献1】特開2010−2358号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、従来の特許文献1による方法では、チェックポイントの入力操作が必要となる。従って、製品の良否を判定するための検査を行う際に、製品1つ1つについてチェックポイントの入力操作を行う必要がある。すなわち、製品の良否を判定するための検査を自動で行うことができないという問題点がある。

【0019】

また、実チェックポイントと基準チェックポイントとの間の時間軸上の位置に時間差があるとき、その時間差がライン工程(すなわち、製造加工工程)の処理時間のバラツキに起因するものであるのか、ライン工程で発生した不具合(すなわち、不良な製造加工)に起因するものであるのかを別途判定する必要がある。この判定を行わないまま、この方法を用いて検査を行えば、本来不良と判定されるべきであるにも関わらず、良と判定されるように時間軸の位置が調整されてしまうことが可能であり、本来検出されるべき不良が検

出されないという問題がある。もし、この判定を別途行うとすれば、それは検査自体を別途行うということになるから課題は何ら解決されていないことになる。

【0020】

本発明は、上記のような問題を解決するためになされたものであり、製造加工装置が安定するまでに時間を要するものであっても、また、製造加工装置自体に揺らぎ(バラツキ)が含まれている場合であっても、計測データから製造加工装置により製造された製品の良否を正しく判定できる検査方法を提供することを目的としている。

【課題を解決するための手段】

【0021】

上記課題を解決するために、本発明の検査装置は、製造加工時において被加工製品の加工状態を表す加工度及び前記加工度に対応する製造加工装置の運転状態を表す運転状態値を収集する収集手段と、前記加工度と前記運転状態値との相関値を導出する相関値導出手段と、予め前記製造加工状態が良判定とされる上下限値を記憶した記憶手段と、前記相関値と前記上下限値とを比較し、前記製造加工状態の良否を判定する比較判定手段と、を備えたことを特徴とするものである。

【発明の効果】

【0022】

本発明の検査装置によれば、被加工製品の加工度(計測値)のみならず製造加工装置の運転状態値をも収集することにより、運転開始(電源投入)から製造加工装置が安定するまでに時間を要するものであっても、その製造加工の良否を正しく判定することができる。また、製造加工装置自体に揺らぎ(バラツキ)が含まれている場合であっても、製造加工の良否を正しく判定することができる。

【図面の簡単な説明】

【0023】

【図1】実施の形態1に係る検査装置を示すブロック図である。

【図2】実施の形態1に係る検査装置と製造加工装置との関係を示すブロック図である。

【図3】実施の形態1に係る検査装置での良否判定処理を示す機能ブロック図である。

【図4】実施の形態1に係る検査装置における上限波形の作成を示す図である。

【図5】実施の形態1に係る検査装置における相関波形による良否判定のフローを示すフォローチャートである。

【図6】実施の形態1に係る検査装置における位相と相関波形との関係及び上限波形との比較判定法を示す図である。

【図7】実施の形態1に係る検査装置における相関波形の線分毎による上下限波形との比較判定法を説明する図である。

【図8】実施の形態1に係る検査装置に揺らぎがある場合の位相と相関波形の関係を示す図である。

【図9】実施の形態1に係る検査装置における上限波形の分割モデルと上下限波形との比較判定法を説明する図である。

【図10】従来例の検査装置におけるバンド比較を説明する図である。

【図11】従来例の検査装置における回転機構が安定するまでに回転数が増加する場合の計測波形を説明する図である。

【図12】従来例の検査装置における回転機構が安定するまでに回転数が低下する場合の計測波形を説明する図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態に係る検査装置について、図1〜図9に基づいて説明する。

【0025】

実施の形態1.

図1は、実施の形態1に係る検査装置を示すブロック図であり、図2は、この検査装置と製造加工装置との関係を示すブロック図であり、また、図3は、この検査装置での判定処理手順を示すブロック図である。

【0026】

図1に示すように、検査装置1は、マイクロプロセッサ2と、データ格納メモリ3と、操作入力部4と、データ保存部5と、信号入力部6と、信号出力部7及び操作表示部8とから構成されており、複数の検査プログラムはデータ格納メモリ3やデータ保存部5に記憶されており、操作入力部4で指定される検査プログラムに従って、マイクロプロセッサ2は、信号入力部6に入力される被加工製品の加工度(計測値)と製造加工装置9の運転状態値とから相関値(相関波形)を導出し、予め記憶されている良品の上下限値(上下限波形)と比較して製造加工の良否判定の処理を行う。また、その判定結果をデータ格納メモリ3やデータ保存部5に記憶させ、さらに信号出力部7から判定結果を出力させる、あるいは操作表示部8に判定結果を表示させる。

【0027】

なお、検査装置1の種別によっては、操作表示部8を備えていないものもある。また、従来技術のところで説明した通り、検査プログラムに従って、信号出力部7から試験信号を出力させ、その試験信号を検査対象である製造加工される被加工製品に加え、その際に被加工製品から出力される計測値と製造加工装置9の加工状態値が検査装置1の信号入力部6に入力され、予め記憶されている良品の上下限波形と比較して良否判定を行う方法もある。

【0028】

図2に、本発明を実施する際の製造加工装置と検査装置との関係を示す。製造加工装置9には、装置制御部10が備えられており、その装置制御部10から制御指令11が出力されることよって製造加工12が制御され、被加工製品の加工が行われる。例えば、製造加工装置9が、プレス機の場合には、回転機構の原動力となるモータ、そのモータの起動・停止・回転速度を制御する装置制御部10、そのモータの回転運動を製造加工対象へと伝達するシャフトやギヤやカムなどのメカ機構が備わっており、これらによってプレス型が制御されて製造加工対象である板金をプレスする。

【0029】

ここで、製造加工装置9の装置制御部10から出された制御指令11に基づき、被加工製品の製造加工12が指示され、その加工状態値(加工度)が加工状態計測部13により計測され、その計測信号(計測値)は検査装置1の信号入力部6の信号計測CHに入力される(CH1)。また、制御指令11の元となる装置制御部10の製造加工に対応した運転状態値(位相)が運転状態計測部19により計測され、計測信号(位相)も信号入力部6の信号計測CHに入力される(CH2)。例えば、製造加工装置9がプレス機の場合には、運転状態値として回転機構の原動力となるモータの回転角度(位相)が計測される、あるいはモータによって回転される回転機構の回転角度(位相)が計測される。このとき、位相が単調増加となるように計測する。例えば、製造加工中にモータが逆回転する部分が含まれている場合には、モータの角度の変化量(角度の変化から正転/逆転の符号を取った量)を計測するようにする。

【0030】

次に、検査装置1における判定処理の動作について、図3に示す検査装置における良否判定処理の手順を示す機能ブロック図(ソフトウエア処理図)を参照して説明する。

【0031】

信号収集14とは、信号入力部6から入力され、時間間隔ΔTで、サンプリングされた被加工製品の計測値及び製造加工装置9の位相を時系列でデータ格納メモリ3に記憶させることであり、さらに、その計測値15と位相20とをデータ保存部5に転送して保存することである。本発明の実施形態においては、被加工製品の計測値15及び製造加工装置9の運転状態を表す位相20とが同じ時間間隔ΔTでサンプリングされ、時系列データとして収集される。

【0032】

製造加工の1サイクルを計測するための開始トリガや終了トリガは、製造加工装置9の装置制御部10からのトリガ出力を信号入力部6のトリガ検出CH(Chtr)に接続することによって検出される。このような計測値15及び位相20の収集に係る一連の処理は、マイクロプロセッサ2によって行われる。すなわち、マイクロプロセッサ2は、信号入力部6のトリガ検出CHtrで開始トリガを検出すると、信号入力部6の信号計測CHでの入力信号(計測値、位相)を時間間隔ΔTでサンプリングし、計測された計測値15及び位相20を時系列でデータ保存部5に保持する収集処理14を開始させ、信号入力部6のトリガ検出CHtrで終了トリガを検出すると、この収集処理14を終了させる。

【0033】

ここで、バンド比較22を行う前に、位相を座標軸とする上限値(上限波形)17及び下限値(下限波形)18を予めデータ格納メモリ3またはデータ保存部5に記憶させておき、計測値及び位相の収集処理の後に、バンド比較処理を行う。すなわち、マイクロプロセッサ2は、計測値15及び位相20の収集処理14が完了すると、これらの値から計測値及び位相を座標軸とする相関値(相関波形)21を導出し、データ格納メモリ3またはデータ保存部5に記憶されている上限波形17及び下限波形18を読み出し、相関波形との比較判定を行う。さらに、その判定結果16を、データ格納メモリ3またはデータ保存部5に記憶させるとともに、信号出力部7及び操作表示部8に出力させる。

【0034】

<上下限波形の作成>

まず、本実施の形態における上下限波形の作成について、図4を参照して説明する。製造加工の安定状態において、1サイクルの計測値(CH1)と回転機構の位相(CH2)をサンプリング間隔ΔTで計測する(図4(a)、図4(b)参照。)。1サイクルの開始をトリガ検出により開始時刻T1を保持させると共にサンプリングを開始し、1サイクルの終了のトリガ検出により終了時刻T2を保持させると共にサンプリングを停止させる。その結果として、1サイクルの所要時間がT(=T2−T1)及びサンプリング点数がn点となったとする。CH1もCH2も同時にサンプリングされるので、いずれもサンプリング点数はn点となる。この製造加工の安定状態においては、所要時間Tは毎サイクル一定であるから、1サイクルの開始トリガで信号収集14を開始させ、その後、収集点数がn点になった時点で、信号収集14を終了させても、同じである。

【0035】

収集されたCH1の計測値とCH2の位相とから、位相及び計測値を座標軸とする位相と計測値の相関グラフ(相関波形)が導出される(図4(c)参照。)。製造加工の安定状態においては、CH2の位相(P1〜Pn)は、単調増加な直線(線形性)を示すので、正常の場合には、相関波形は、結果的にCH1の計測値(V1〜Vn)と同じになる。つまり、CH1の計測値のサンプリング間隔ΔTが、位相と計測値の相関波形ではサンプリング間隔ΔPとなり、そのΔPは、1サイクルの製造加工において、回転機構の位相(CH2)がP進むとすれば、ΔP=P/nである。

【0036】

この時に製造加工された被加工製品の検査を別途行い、その被加工製品が良品であれば、この製造加工により得られた相関波形は正常波形となり、その被加工製品が不良品であれば、この製造加工により得られた相関波形は異常波形となる。このようにして、位相と波形値の相関波形の正常波形と異常波形をいくつか取得し、これら取得された正常波形と異常波形とに基づいて上下限波形を規定する。例えば、いくつかの正常波形を平均化して得られた相関波形を上下方向にずらして上下限波形を作成する。図4(d)に上限波形(H1〜Hn)を示す。取得された異常波形のいずれもが、この作成された上下限波形を逸脱することを確認して、最終的に上下限波形(上限波形H1〜Hn、下限波形L1〜Ln)として規定する。ここで規定された上下限波形点数もn点である。

【0037】

<相関波形の判定>

次に、本実施の形態の被加工製品の良否の判定の方法について、図5の相関波形判定のフローを示すフォローチャートを参照して説明する。

まず、説明の手順として、まだ安定状態に至っていない製造加工において、安定時の製造加工の1サイクルに要する時間に比べて、運転開始時の製造加工の1サイクルが長くなるような場合について説明する。ただし、回転機構の回転に揺らぎが含まれていても、その揺らぎが判定精度に比べて無視できるほど小さい場合について説明する(図6参照。)。

【0038】

ここで、安定状態に至っていない製造加工の1サイクルの計測値(CH1)と回転機構の位相(CH2)とを、同様にサンプリング時間間隔ΔTで計測する。1サイクルの開始がトリガ検出された開始時刻Taとして保持されると共にサンプリングが開始され、1サイクルの終了がトリガ検出された終了時刻Tbとして保持されると共にサンプリングが停止され、その結果として、1サイクルの所要時間がTc(=Tb−Ta)及びサンプリングの点数がm点(計測値F1〜Fm、位相G1〜Gm)であったとする(図6(a)、図6(b)参照。)。

【0039】

収集されたCH1の計測値とCH2の位相とから、位相及び計測値を座標軸とする位相と計測値の相関グラフ(相関波形)が導出される(図6(c))。安定状態に至っていない製造加工中においても、特に、安定時の製造加工の1サイクルに要する時間に比べて、運転開始時の製造加工の1サイクルが長くなるような場合には、回転機構の回転に揺らぎが含まれても、その揺らぎが判定精度に比べて無視できるほど小さい場合においては、運転開始時に収集されたCH1の計測値とCH2の位相とから相関値を導出すると、CH2の位相(G1〜Gm)は、単調増加な直線(線形性)を示すので、正常の場合には、結果的にCH1の計測値(F1〜Fm)の波形と同じとなる。そして、このような場合には運転開始時でも、1サイクルの製造加工に要する回転機構の位相(CH2)は、安定状態と同じPである。つまり、CH1の計測値のサンプリング時間間隔がΔTでも、位相と計測値の相関波形では、サンプリング位相間隔ΔPは、サンプリングの点数がm点であるのでΔP=P/mとなる。

【0040】

位相と計測値の相関関係から得られた相関波形を、上下限波形と比較すれば、どちらも位相は0〜Pであり、上下限波形を拡縮(拡大または縮小)する必要はない。ただし、上下限波形点数がnであるのに対し、相関波形点数はmであるので、点毎に比較することができず、従来のバンド比較の処理を利用することができない(図6(c)、図6(d)参照。)。そこで、線分毎に比較する必要がある。すなわち、図7に示すように、相関波形の線分Fk〜Fk+1(ただし、k=1〜m)について、その位相Gk〜Gk+1の範囲に該当する上限波形の線分Hi〜Hi+1とHi+1〜Hi+2及び下限波形の線分Li〜Li+1とLi+1〜Li+2(ただしi=1〜n)より上にあるか、下にあるか、あるいは交差しているかの判定を行う。なお、上限波形の線分より下にあって交差せず、下限波形の線分より上にあって交差していなければ、その位相範囲において相関波形は良という判定となる。

【0041】

まず、相関波形の最初の線分F1〜F2について比較判定を行う(図6(c)、図6(d)参照。)。ここで、F1は、位相が“0”における計測値であり、F2は、位相がP/m(G2−G1=P/mである。)での計測値であるということを利用し、上限波形のすべての線分及び下限波形のすべての線分の中から、位相0〜P/mの範囲に該当する線分だけに絞り込んでから、相関波形の線分が、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいは上下限波形の線分と交差しているかどうかを判定する(図5のフローチャートのステップS1からS4を参照。)。この場合、上限波形の最初の線分H1〜H2及び下限波形の最初の線分L1〜L2は、位相0〜P/nの範囲にあるから、位相0〜P/mの範囲に該当する線分である。上限波形の次の線分H2〜H3及び下限波形の最初の線分L2〜L3は、位相P/n〜2×P/nの範囲にあるから、位相0〜P/mの範囲には該当しない。そして、それ以降の上限波形の線分及び下限波形の線分は、いずれも位相0〜P/mの範囲には該当しない。従って、相関波形の線分F1〜F2は、上限波形の線分H1〜H2及び下限波形の線分L1〜L2に対して、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいはこれらと交差しているかどうかの判定を行う。

【0042】

次に、相関波形の2番目の線分F2〜F3について比較判定を行う。この線分は、位相P/m〜2×P/mの範囲にある。上限波形の最初の線分H1〜H2及び下限波形の最初の線分L1〜L2は、位相0〜P/nの範囲にあるから、位相P/m〜2×P/mの範囲に該当する線分である。上限波形の次の線分H2〜H3及び下限波形の最初の線分L2〜L3は、位相P/n〜2×P/nの範囲にあるから、位相P/m〜2×P/mの範囲に該当する線分である。上限波形の次の線分H3〜H4及び下限波形の最初の線分L3〜L4は、位相2×P/n〜3×P/nの範囲にあるから、位相P/m〜2×P/mの範囲には該当しない。そして、それ以降の上限波形の線分及び下限波形の線分は、いずれも位相P/m〜2×P/mの範囲には該当しない。従って、相関波形の線分F2〜F3は、上限波形の線分H1〜H2とH2〜H3及び下限波形の線分L1〜L2とL2〜L3に対して、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいはこれらと交差しているかどうかの判定を行う。

【0043】

このようにして、相関波形のすべての線分F1〜F2、F2〜F3、・・・、Fm−1〜Fmについて、上下限波形との比較判定を行うことで、その製造加工が良であるか、不良であるかを判定することができる。

【0044】

次に、図8の検査装置に揺らぎがある場合の位相と相関波形の関係を示す図を参照して、回転機構の回転が安定状態に至っている、いないに関わらず、製造加工中において、回転機構の回転に揺らぎが含まれている場合の動作について説明する。

【0045】

回転機構の回転に揺らぎが含まれている場合には、回転機構の位相(CH2)のサンプリングの結果、時間軸上の位相G1〜Gmは、図6に示すような直線にはならず、例えば、図8(c)に示すように、単調増加ではあるものの直線ではない非線形性な波形となる。すなわち、CH1の計測値、CH2の位相ともにサンプリング時間間隔ΔTが一定であっても(図8(b)、図8(c))、位相と計測値との相関波形にすれば、サンプリング位相間隔ΔPは、一定にはならない(図8(d))。しかしながら、収集された計測値(CH1)と回転機構の位相(CH2)との相関波形上で、上下限波形と比較して判定すれば、回転機構の回転に揺らぎが含まれている、いないに関わらず、同じ手法、すなわち、本実施の形態によって、その製造加工が良であるか不良であるかを判定することができる。つまり、上下限波形の作成の際にも、製造加工が安定状態であるか、揺らぎがないか、といったことは、実は気にしなくてもよい。

【0046】

なお、図5、図6及び図7では、相関波形の点数mに応じた線分m−1個について、上限波形及び下限波形の点数nに応じた線分n−1個から該当する線分を抽出して比較する処理をリアルタイムに計算処理する必要がある。このため、特にタクトの短い製造加工の機上検査や、サンプリング点数の多い機上検査に対しては、相関波形を判定するリアルタイム処理を次の1サイクルの開始までに完了させる十分な計算能力を持ったコンピュータが必要となる。

【0047】

そのような問題が懸念される場合には、上下限波形をスプライン曲線でモデル化(スプライン曲線で近似)して数式で表現し、相関波形の各点の位相をその数式に代入して上下限判定を行えばよい。上下限波形の数式モデリング処理に多少時間がかかっても、それは

オフラインで行う作業、すなわち、製造加工を始める前、機上検査を始める前に行うことができる作業であり、数式に代入する演算は、線分m−1個について該当する線分を抽出して比較する処理よりも格段に計算量が少なくて済むので、リアルタイム処理に向いている。

【0048】

上下限波形を1つの数式でモデリングするのは、数式が複雑になる等、不適当であるため、上下限波形の構造(極大極小点や変曲点の数)に応じて、複数個の数式に分割してモデル化を行う。これには、2次や3次あるはそれ以上の高次の多項式で表現されるスプライン曲線、Bezier曲線やB−Spline曲線、2次や3次あるはそれ以上の高次の有理多項式で表現されるNURBS曲線などがある。

【0049】

例えば、図9に、図4の上限波形を、4つの2次スプライン曲線で分割してモデル化した場合について説明する。ここでは、上限波形の点列H1〜Hnのうち、変曲点(つまり、波形の形状が凸になっているところと凹になっているところ)で分割して、モデル化した例について示す。最初の凹形となっているH1〜Hxまでを第一の2次スプライン曲線Hx(p)で近似し、次の凸形となっているHx〜Hyまでを第二の2次スプライン曲線Hy(p)で近似し、その次の凹形となっている部分はHyの近傍での非常に小さなものとして無視できるものとし、その次の凸形となっているHy〜Hzまでを第三の2次スプライン曲線Hz(p)で近似し、最後の凹形となっているHz〜Hnまでを第四の2次スプライン曲線Hw(p)で近似している。ただし、pは位相を示す。

【0050】

第一の2次スプライン曲線Hx(p)を例として、次式(1)を用いて説明する。

Hx(p)=Axp2+Bxp+Cx ・・・(1)

ここで、定数Ax、Bx、Cxは、H1〜Hxの各点からの誤差が最小となるように決定される。このように誤差が最小となるようなパラメータの算出方法の例としては、最小二乗法が知られているので、これを用いればよい。

【0051】

あとは、相関波形の各点m個がその数式よりも上にあるか下にあるかを算出することで、上下限波形よりも上にあるか下にあるかを判定すればよい。例えば、相関波形の点Fjについては、その位相(1サイクルの開始からの位相の経過)がGjであるから、それに該当する上限波形の数式Hy(p)及び下限波形の数式Ly(p)を用いて、Ly(Gj)<Fj<Hy(Gj)であるか否かどうかを判定する。

【0052】

このように、実施の形態1に係る検査装置によれば、被加工製品の加工度(計測値)のみならず製造加工装置の運転状態値(位相)をも収集することにより、運転開始(電源投入)から製造加工装置の回転機構の回転が安定するまでに時間を要するものであっても、その製造加工の良否を正しく判定することができる。また、回転機構の回転自体に揺らぎ(バラツキ)が含まれている場合であっても、製造加工の良否を正しく判定することができるという顕著な効果が期待できる。

【0053】

なお、上述した実施の形態においては、プレス機のように製造加工装置が回転機構を有するもので、運転状態値として位相を用いる場合について説明したが、回転機構を持たない製造加工装置であっても、例えば、製造加工装置における運転状態を表す温度、圧力、角度あるいは位置情報等を運転状態値を用いることにより同様の効果が期待できる。

【0054】

また、被加工製品の計測値としては、電気的、音響的、機械的(応力等)の他、光学的な信号等のいずれを用いてもよく、これらの計測値を単体もしくは複合的に用いて良否の判定を行ってもよい。さらに、予め決められた試験信号を被加工製品の製造加工時に加え

、その際の被加工製品から出力される信号(計測値)を利用する。あるいは、製造加工時に被加工製品自らから出力される信号(計測値)を利用してもよい。

【0055】

また、図において、同一符号は、同一または相当部分を示す。

【符号の説明】

【0056】

1 検査装置

2 マイクロプロセッサ

3 データ格納メモリ

4 操作入力部

5 データ保存部

6 信号入力部

7 信号出力部

8 操作表示部

9 製造加工装置

10 装置制御部

11 制御指令

12 製造加工

13 加工状態計測部

19 運転状態計測部

【技術分野】

【0001】

本発明は、収集された計測データから被加工製品の製造加工の良否を判定する検査装置に関するものである。

【背景技術】

【0002】

従来、不具合な部分がある製品が市場に出荷されることを防ぐために、製造された製品の良否を判定するために所定の検査が実施されている。その検査の方法の1つとして、対象となる製品に対して予め決められた試験信号を加え、その際の製品の振る舞いをセンサ等によって計測し、収集された時系列の計測データを解析することによって、製品の良否を判定する方法が知られている。

【0003】

例えば、この収集された計測データを解析して製品の良否を判定する方法としては、上限波形と下限波形を予め設定しておき、解析して得られた計測波形データがこれら上限波形及び下限波形(以下,上下限波形と略記する場合あり)を逸脱していないかどうかを判定基準とする方法がある(例えば、非特許文献1を参照。)。この方法は、バンド比較とも呼ばれる(非特許文献1の3.3.6波形解析の(3)バンド比較を参照。)。以下、図10から図12を用いて、このバンド比較について説明する。

【0004】

[上下限波形の作成]

予め良品であることが分かっている製品に対して所定の試験信号を加え、その際の製品の振る舞いをサンプリング間隔ΔTで計測する検査を行うものとして、検査の開始のトリガを検出して開始時刻T1を保持すると共にサンプリングを開始し、検査の終了もトリガを検出して終了時刻T2を保持すると共にサンプリングを停止する。その計測結果として、1サイクルの所要時間T(=T2−T1)及び計測点数のn点が得られる。なお、検査の所要時間Tは毎回一定であることから、1サイクルの開始トリガで波形データの収集を開始し、その後、計測点数がn点になった時点で、計測データの収集を終了しても同じことになる。これにより、正常計測データを取得する。同様に、不良品であることが分かっている製品に対しても試験信号を加え、計測データの収集を行い、異常計測データを取得する。

【0005】

このようにして、正常計測データと異常計測データとをいくつか取得し、これら取得された正常計測データと異常計測データとに基づいて上下限波形を規定する。例えば、いくつかの正常な計測データから作成された正常な計測波形に基づいて、平均化された計測波形を作成し、上下方向にずらして上下限波形を作成する。取得された異常な計測データから作成された計測波形のいずれもが、この規定された上下限波形を逸脱することを確認して、最終的に上下限波形(上限波形H1〜Hn、下限波形L1〜Ln)として規定する(図10参照。)。規定された上下限波形もn点(サンプリング間隔ΔT)である。

【0006】

[計測波形の判定]

検査対象である製品に対しても同様に試験信号を加え、その際の振る舞いをサンプリング間隔ΔTで計測し、その結果として計測波形データ(V1〜Vn)が得られたとする。この計測波形が上下限波形を逸脱しているか否かの判定は、計測波形の各点の値と、上下限波形の各点の値を比較することにより行う。すなわち、計測波形の各点の値が、上限波形の各点の値より小さく、かつ、下限波形の各点の値より大きければ(L1<V1<H1、L2<V2<H2、・・・、Ln<Vn<Hnであることを確認する)、計測波形が上下限波形を逸脱しておらず、この製品は良品であると判定される。

【0007】

この他、上下限波形の逸脱の有無による判定に依らない別の波形判定方法としては、計測波形を解析処理して波形の特徴点を抽出して良否を判定する方法も考えられるが、その処理は複雑であり、正しく良否を判定できる波形の解析処理法が確立されるまでには時間と労力を要する。従って、現在の生産の主流のひとつである多品種変量生産においては、一品一様的に正しい良否を行える波形の解析処理を確立することは現実的ではない場合がある。一方で、バンド比較による方法は、上下限波形を設定するだけでよいので、このような用途において有効な方法である。

【0008】

また、製造加工後の製品に対して検査を実施して製品の良否を判定する従来の方式では、製造加工工程の後に検査工程を設ける必要があり、その分だけ製品1個あたりの製造開始から完了までに要する時間も長くなる。これを解決するために、製造加工工程中における制御指令や製造加工状態で計測を行って、その結果として取得された波形データを製造加工時の正常な波形データと比較して、逸脱の有無を確認することによって、製品の良否を判定する方法がある。この方法は、インライン検査とか機上検査(オン・マシン・ベリフィケーション)などと呼ばれる。この製造加工工程における波形データによる判定方法は、従来と同様でよい。すなわち、製造された製品に対して試験信号を加え、その際の製品の振る舞いを計測する代わりに、1個の製品の製造加工(1サイクル)状態で計測を行い、得られた波形データによりバンド比較すればよい。

【0009】

製造加工には、プレス機など,回転機構に基づいて(すなわち、回転機構に同期させて)制御する製造加工がある。このような製造加工設備の中には、暖気運転を必要とするなど、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものがある。また、回転機構の回転に揺らぎ(バラツキ)が含まれているものもある。回転機構の回転がこのような特性を有していても、製造加工の制御自体が回転機構に同期していることから製造加工精度自体には問題はない。別の言い方をすれば、回転機構の回転がこのような特性を有していても、製造加工精度自体に問題がないように製造加工の制御自体を回転機構に同期するように構成されているものである。

【0010】

しかし、このような特性を有する製造加工(このような工夫がなされた製造加工)に対して、従来の波形判定方法による機上検査を行えば、実際の製品としては良品であるにも関わらず、波形による判定では、不良品とされてしまうという問題があった。

【0011】

例えば、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものであって、運転開始時の回転数が、安定時に比べて低く(遅く)、徐々に回転数が上がってゆくような特性を持つ場合、図11に示すように、安定時の製造加工の1サイクル(図11(a)のサイクル番号4)に要する時間Ts(図11(c))に比べて、運転開始時の製造加工の1サイクル(図12(a)のサイクル番号1)に要する時間Tx(図12(b))が長くなる。そのため、安定時の1サイクルで計測データが収集できるように、加工開始のトリガから一定数の点数分を一定周期のサンプリング周期で計測する設定では、運転開始時の1サイクルでの収集ができない(収集時間、収集点数が足りず、1サイクルのすべてを収集しきれない)にも関わらず、その不完全な計測波形に対して上限波形及び下限波形を逸脱していないかを基準として判定するため正しい波形判定がなされないという問題があった。

【0012】

逆に、運転開始(電源投入)から回転機構の回転が安定するまでに時間を要するものであって、運転開始時の回転数が、安定時に比べて高く(速く)、徐々に回転数が下がってくるような特性を持つ場合、図12に示すように、安定時の製造加工の1サイクル(図12(a)のサイクル番号4)に要する時間Ts(図12(c))に比べて、運転開始時の製造加工の1サイクル(図12(a)のサイクル番号1)に要する時間Ty(図12(b))が短くなる。そのため、安定時の1サイクルで計測データが収集できるように、加工開始のトリガから一定数の点数分を一定周期のサンプリング周期で計測する設定では、運転開始時の1サイクルのみならず余計な計測値まで収集してしまうにも関わらず、その計測波形に対して上限波形及び下限波形を逸脱していないかを基準として判定するため正しい波形判定がなされないという問題があった。

【0013】

また、これらを解決するために、加工開始のトリガから加工終了のトリガまでを一定周期のサンプリング周期で計測を行うと、取得された計測点数が異なり、同じ波形判定方法が適用できないという問題も生じる。さらに、この問題を解決する方法として、その計測された回転数に応じた予め複数種の異なる回転数で製造加工した際の1サイクルでの上下限波形を用意しておき、1サイクルの製造加工時の回転数(回転周期)を計測し、その計測された回転数に応じた上下限波形をもって波形判定を行う方法も考えられるが、判定検査精度を上げようとすれば回転数を細かく分けた上下限波形を多数用意する必要があり、煩雑であると同時に多数の上下限波形を記憶しておく領域にも限界があるので、あまり現実的ではないという問題があった。

【0014】

また、回転機構の回転が安定するまでの時間は、季節や天候など外的要因に影響されることもあって一定せず、さらに、1サイクルの開始から終了までの所要時間も日々変わるといった回転機構の回転に揺らぎ(バラツキ)が含まれていることに対して、正しい機上検査を実施するための解決策が困難であるという問題があった。

【0015】

これらの課題を解決する方法として、特許文献1に記載の方法がある。これは、実測連続波形(すなわち、計測波形)の時間軸を予め決められている波形判定エリア(すなわち、上下限波形)の時間軸と一致するように調整するものである。具体的には、実測連続波形における傾き転換点が位置する個々の時間軸には実チェックポイントを、該実チェックポイントと対応する位置関係にある波形判定エリアの個々の時間軸には基準チェックポイントを、それぞれ入力操作によって入力し、対応する位置関係にある実チェックポイントと基準チェックポイントとの間の時間軸上の位置に時間差があるとき、実チェックポイントの時間軸を基準チェックポイントの時間軸に一致させるものである。

【先行技術文献】

【非特許文献】

【0016】

【非特許文献1】三菱データ収集アナライザMELQIC IU2シリーズ IU2−LOG−KIT1ユーザーズマニュアル、JZ990D48401、2009年2月

【特許文献】

【0017】

【特許文献1】特開2010−2358号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、従来の特許文献1による方法では、チェックポイントの入力操作が必要となる。従って、製品の良否を判定するための検査を行う際に、製品1つ1つについてチェックポイントの入力操作を行う必要がある。すなわち、製品の良否を判定するための検査を自動で行うことができないという問題点がある。

【0019】

また、実チェックポイントと基準チェックポイントとの間の時間軸上の位置に時間差があるとき、その時間差がライン工程(すなわち、製造加工工程)の処理時間のバラツキに起因するものであるのか、ライン工程で発生した不具合(すなわち、不良な製造加工)に起因するものであるのかを別途判定する必要がある。この判定を行わないまま、この方法を用いて検査を行えば、本来不良と判定されるべきであるにも関わらず、良と判定されるように時間軸の位置が調整されてしまうことが可能であり、本来検出されるべき不良が検

出されないという問題がある。もし、この判定を別途行うとすれば、それは検査自体を別途行うということになるから課題は何ら解決されていないことになる。

【0020】

本発明は、上記のような問題を解決するためになされたものであり、製造加工装置が安定するまでに時間を要するものであっても、また、製造加工装置自体に揺らぎ(バラツキ)が含まれている場合であっても、計測データから製造加工装置により製造された製品の良否を正しく判定できる検査方法を提供することを目的としている。

【課題を解決するための手段】

【0021】

上記課題を解決するために、本発明の検査装置は、製造加工時において被加工製品の加工状態を表す加工度及び前記加工度に対応する製造加工装置の運転状態を表す運転状態値を収集する収集手段と、前記加工度と前記運転状態値との相関値を導出する相関値導出手段と、予め前記製造加工状態が良判定とされる上下限値を記憶した記憶手段と、前記相関値と前記上下限値とを比較し、前記製造加工状態の良否を判定する比較判定手段と、を備えたことを特徴とするものである。

【発明の効果】

【0022】

本発明の検査装置によれば、被加工製品の加工度(計測値)のみならず製造加工装置の運転状態値をも収集することにより、運転開始(電源投入)から製造加工装置が安定するまでに時間を要するものであっても、その製造加工の良否を正しく判定することができる。また、製造加工装置自体に揺らぎ(バラツキ)が含まれている場合であっても、製造加工の良否を正しく判定することができる。

【図面の簡単な説明】

【0023】

【図1】実施の形態1に係る検査装置を示すブロック図である。

【図2】実施の形態1に係る検査装置と製造加工装置との関係を示すブロック図である。

【図3】実施の形態1に係る検査装置での良否判定処理を示す機能ブロック図である。

【図4】実施の形態1に係る検査装置における上限波形の作成を示す図である。

【図5】実施の形態1に係る検査装置における相関波形による良否判定のフローを示すフォローチャートである。

【図6】実施の形態1に係る検査装置における位相と相関波形との関係及び上限波形との比較判定法を示す図である。

【図7】実施の形態1に係る検査装置における相関波形の線分毎による上下限波形との比較判定法を説明する図である。

【図8】実施の形態1に係る検査装置に揺らぎがある場合の位相と相関波形の関係を示す図である。

【図9】実施の形態1に係る検査装置における上限波形の分割モデルと上下限波形との比較判定法を説明する図である。

【図10】従来例の検査装置におけるバンド比較を説明する図である。

【図11】従来例の検査装置における回転機構が安定するまでに回転数が増加する場合の計測波形を説明する図である。

【図12】従来例の検査装置における回転機構が安定するまでに回転数が低下する場合の計測波形を説明する図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態に係る検査装置について、図1〜図9に基づいて説明する。

【0025】

実施の形態1.

図1は、実施の形態1に係る検査装置を示すブロック図であり、図2は、この検査装置と製造加工装置との関係を示すブロック図であり、また、図3は、この検査装置での判定処理手順を示すブロック図である。

【0026】

図1に示すように、検査装置1は、マイクロプロセッサ2と、データ格納メモリ3と、操作入力部4と、データ保存部5と、信号入力部6と、信号出力部7及び操作表示部8とから構成されており、複数の検査プログラムはデータ格納メモリ3やデータ保存部5に記憶されており、操作入力部4で指定される検査プログラムに従って、マイクロプロセッサ2は、信号入力部6に入力される被加工製品の加工度(計測値)と製造加工装置9の運転状態値とから相関値(相関波形)を導出し、予め記憶されている良品の上下限値(上下限波形)と比較して製造加工の良否判定の処理を行う。また、その判定結果をデータ格納メモリ3やデータ保存部5に記憶させ、さらに信号出力部7から判定結果を出力させる、あるいは操作表示部8に判定結果を表示させる。

【0027】

なお、検査装置1の種別によっては、操作表示部8を備えていないものもある。また、従来技術のところで説明した通り、検査プログラムに従って、信号出力部7から試験信号を出力させ、その試験信号を検査対象である製造加工される被加工製品に加え、その際に被加工製品から出力される計測値と製造加工装置9の加工状態値が検査装置1の信号入力部6に入力され、予め記憶されている良品の上下限波形と比較して良否判定を行う方法もある。

【0028】

図2に、本発明を実施する際の製造加工装置と検査装置との関係を示す。製造加工装置9には、装置制御部10が備えられており、その装置制御部10から制御指令11が出力されることよって製造加工12が制御され、被加工製品の加工が行われる。例えば、製造加工装置9が、プレス機の場合には、回転機構の原動力となるモータ、そのモータの起動・停止・回転速度を制御する装置制御部10、そのモータの回転運動を製造加工対象へと伝達するシャフトやギヤやカムなどのメカ機構が備わっており、これらによってプレス型が制御されて製造加工対象である板金をプレスする。

【0029】

ここで、製造加工装置9の装置制御部10から出された制御指令11に基づき、被加工製品の製造加工12が指示され、その加工状態値(加工度)が加工状態計測部13により計測され、その計測信号(計測値)は検査装置1の信号入力部6の信号計測CHに入力される(CH1)。また、制御指令11の元となる装置制御部10の製造加工に対応した運転状態値(位相)が運転状態計測部19により計測され、計測信号(位相)も信号入力部6の信号計測CHに入力される(CH2)。例えば、製造加工装置9がプレス機の場合には、運転状態値として回転機構の原動力となるモータの回転角度(位相)が計測される、あるいはモータによって回転される回転機構の回転角度(位相)が計測される。このとき、位相が単調増加となるように計測する。例えば、製造加工中にモータが逆回転する部分が含まれている場合には、モータの角度の変化量(角度の変化から正転/逆転の符号を取った量)を計測するようにする。

【0030】

次に、検査装置1における判定処理の動作について、図3に示す検査装置における良否判定処理の手順を示す機能ブロック図(ソフトウエア処理図)を参照して説明する。

【0031】

信号収集14とは、信号入力部6から入力され、時間間隔ΔTで、サンプリングされた被加工製品の計測値及び製造加工装置9の位相を時系列でデータ格納メモリ3に記憶させることであり、さらに、その計測値15と位相20とをデータ保存部5に転送して保存することである。本発明の実施形態においては、被加工製品の計測値15及び製造加工装置9の運転状態を表す位相20とが同じ時間間隔ΔTでサンプリングされ、時系列データとして収集される。

【0032】

製造加工の1サイクルを計測するための開始トリガや終了トリガは、製造加工装置9の装置制御部10からのトリガ出力を信号入力部6のトリガ検出CH(Chtr)に接続することによって検出される。このような計測値15及び位相20の収集に係る一連の処理は、マイクロプロセッサ2によって行われる。すなわち、マイクロプロセッサ2は、信号入力部6のトリガ検出CHtrで開始トリガを検出すると、信号入力部6の信号計測CHでの入力信号(計測値、位相)を時間間隔ΔTでサンプリングし、計測された計測値15及び位相20を時系列でデータ保存部5に保持する収集処理14を開始させ、信号入力部6のトリガ検出CHtrで終了トリガを検出すると、この収集処理14を終了させる。

【0033】

ここで、バンド比較22を行う前に、位相を座標軸とする上限値(上限波形)17及び下限値(下限波形)18を予めデータ格納メモリ3またはデータ保存部5に記憶させておき、計測値及び位相の収集処理の後に、バンド比較処理を行う。すなわち、マイクロプロセッサ2は、計測値15及び位相20の収集処理14が完了すると、これらの値から計測値及び位相を座標軸とする相関値(相関波形)21を導出し、データ格納メモリ3またはデータ保存部5に記憶されている上限波形17及び下限波形18を読み出し、相関波形との比較判定を行う。さらに、その判定結果16を、データ格納メモリ3またはデータ保存部5に記憶させるとともに、信号出力部7及び操作表示部8に出力させる。

【0034】

<上下限波形の作成>

まず、本実施の形態における上下限波形の作成について、図4を参照して説明する。製造加工の安定状態において、1サイクルの計測値(CH1)と回転機構の位相(CH2)をサンプリング間隔ΔTで計測する(図4(a)、図4(b)参照。)。1サイクルの開始をトリガ検出により開始時刻T1を保持させると共にサンプリングを開始し、1サイクルの終了のトリガ検出により終了時刻T2を保持させると共にサンプリングを停止させる。その結果として、1サイクルの所要時間がT(=T2−T1)及びサンプリング点数がn点となったとする。CH1もCH2も同時にサンプリングされるので、いずれもサンプリング点数はn点となる。この製造加工の安定状態においては、所要時間Tは毎サイクル一定であるから、1サイクルの開始トリガで信号収集14を開始させ、その後、収集点数がn点になった時点で、信号収集14を終了させても、同じである。

【0035】

収集されたCH1の計測値とCH2の位相とから、位相及び計測値を座標軸とする位相と計測値の相関グラフ(相関波形)が導出される(図4(c)参照。)。製造加工の安定状態においては、CH2の位相(P1〜Pn)は、単調増加な直線(線形性)を示すので、正常の場合には、相関波形は、結果的にCH1の計測値(V1〜Vn)と同じになる。つまり、CH1の計測値のサンプリング間隔ΔTが、位相と計測値の相関波形ではサンプリング間隔ΔPとなり、そのΔPは、1サイクルの製造加工において、回転機構の位相(CH2)がP進むとすれば、ΔP=P/nである。

【0036】

この時に製造加工された被加工製品の検査を別途行い、その被加工製品が良品であれば、この製造加工により得られた相関波形は正常波形となり、その被加工製品が不良品であれば、この製造加工により得られた相関波形は異常波形となる。このようにして、位相と波形値の相関波形の正常波形と異常波形をいくつか取得し、これら取得された正常波形と異常波形とに基づいて上下限波形を規定する。例えば、いくつかの正常波形を平均化して得られた相関波形を上下方向にずらして上下限波形を作成する。図4(d)に上限波形(H1〜Hn)を示す。取得された異常波形のいずれもが、この作成された上下限波形を逸脱することを確認して、最終的に上下限波形(上限波形H1〜Hn、下限波形L1〜Ln)として規定する。ここで規定された上下限波形点数もn点である。

【0037】

<相関波形の判定>

次に、本実施の形態の被加工製品の良否の判定の方法について、図5の相関波形判定のフローを示すフォローチャートを参照して説明する。

まず、説明の手順として、まだ安定状態に至っていない製造加工において、安定時の製造加工の1サイクルに要する時間に比べて、運転開始時の製造加工の1サイクルが長くなるような場合について説明する。ただし、回転機構の回転に揺らぎが含まれていても、その揺らぎが判定精度に比べて無視できるほど小さい場合について説明する(図6参照。)。

【0038】

ここで、安定状態に至っていない製造加工の1サイクルの計測値(CH1)と回転機構の位相(CH2)とを、同様にサンプリング時間間隔ΔTで計測する。1サイクルの開始がトリガ検出された開始時刻Taとして保持されると共にサンプリングが開始され、1サイクルの終了がトリガ検出された終了時刻Tbとして保持されると共にサンプリングが停止され、その結果として、1サイクルの所要時間がTc(=Tb−Ta)及びサンプリングの点数がm点(計測値F1〜Fm、位相G1〜Gm)であったとする(図6(a)、図6(b)参照。)。

【0039】

収集されたCH1の計測値とCH2の位相とから、位相及び計測値を座標軸とする位相と計測値の相関グラフ(相関波形)が導出される(図6(c))。安定状態に至っていない製造加工中においても、特に、安定時の製造加工の1サイクルに要する時間に比べて、運転開始時の製造加工の1サイクルが長くなるような場合には、回転機構の回転に揺らぎが含まれても、その揺らぎが判定精度に比べて無視できるほど小さい場合においては、運転開始時に収集されたCH1の計測値とCH2の位相とから相関値を導出すると、CH2の位相(G1〜Gm)は、単調増加な直線(線形性)を示すので、正常の場合には、結果的にCH1の計測値(F1〜Fm)の波形と同じとなる。そして、このような場合には運転開始時でも、1サイクルの製造加工に要する回転機構の位相(CH2)は、安定状態と同じPである。つまり、CH1の計測値のサンプリング時間間隔がΔTでも、位相と計測値の相関波形では、サンプリング位相間隔ΔPは、サンプリングの点数がm点であるのでΔP=P/mとなる。

【0040】

位相と計測値の相関関係から得られた相関波形を、上下限波形と比較すれば、どちらも位相は0〜Pであり、上下限波形を拡縮(拡大または縮小)する必要はない。ただし、上下限波形点数がnであるのに対し、相関波形点数はmであるので、点毎に比較することができず、従来のバンド比較の処理を利用することができない(図6(c)、図6(d)参照。)。そこで、線分毎に比較する必要がある。すなわち、図7に示すように、相関波形の線分Fk〜Fk+1(ただし、k=1〜m)について、その位相Gk〜Gk+1の範囲に該当する上限波形の線分Hi〜Hi+1とHi+1〜Hi+2及び下限波形の線分Li〜Li+1とLi+1〜Li+2(ただしi=1〜n)より上にあるか、下にあるか、あるいは交差しているかの判定を行う。なお、上限波形の線分より下にあって交差せず、下限波形の線分より上にあって交差していなければ、その位相範囲において相関波形は良という判定となる。

【0041】

まず、相関波形の最初の線分F1〜F2について比較判定を行う(図6(c)、図6(d)参照。)。ここで、F1は、位相が“0”における計測値であり、F2は、位相がP/m(G2−G1=P/mである。)での計測値であるということを利用し、上限波形のすべての線分及び下限波形のすべての線分の中から、位相0〜P/mの範囲に該当する線分だけに絞り込んでから、相関波形の線分が、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいは上下限波形の線分と交差しているかどうかを判定する(図5のフローチャートのステップS1からS4を参照。)。この場合、上限波形の最初の線分H1〜H2及び下限波形の最初の線分L1〜L2は、位相0〜P/nの範囲にあるから、位相0〜P/mの範囲に該当する線分である。上限波形の次の線分H2〜H3及び下限波形の最初の線分L2〜L3は、位相P/n〜2×P/nの範囲にあるから、位相0〜P/mの範囲には該当しない。そして、それ以降の上限波形の線分及び下限波形の線分は、いずれも位相0〜P/mの範囲には該当しない。従って、相関波形の線分F1〜F2は、上限波形の線分H1〜H2及び下限波形の線分L1〜L2に対して、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいはこれらと交差しているかどうかの判定を行う。

【0042】

次に、相関波形の2番目の線分F2〜F3について比較判定を行う。この線分は、位相P/m〜2×P/mの範囲にある。上限波形の最初の線分H1〜H2及び下限波形の最初の線分L1〜L2は、位相0〜P/nの範囲にあるから、位相P/m〜2×P/mの範囲に該当する線分である。上限波形の次の線分H2〜H3及び下限波形の最初の線分L2〜L3は、位相P/n〜2×P/nの範囲にあるから、位相P/m〜2×P/mの範囲に該当する線分である。上限波形の次の線分H3〜H4及び下限波形の最初の線分L3〜L4は、位相2×P/n〜3×P/nの範囲にあるから、位相P/m〜2×P/mの範囲には該当しない。そして、それ以降の上限波形の線分及び下限波形の線分は、いずれも位相P/m〜2×P/mの範囲には該当しない。従って、相関波形の線分F2〜F3は、上限波形の線分H1〜H2とH2〜H3及び下限波形の線分L1〜L2とL2〜L3に対して、上限波形の線分より上にあるか、下限波形の線分より下にあるか、あるいはこれらと交差しているかどうかの判定を行う。

【0043】

このようにして、相関波形のすべての線分F1〜F2、F2〜F3、・・・、Fm−1〜Fmについて、上下限波形との比較判定を行うことで、その製造加工が良であるか、不良であるかを判定することができる。

【0044】

次に、図8の検査装置に揺らぎがある場合の位相と相関波形の関係を示す図を参照して、回転機構の回転が安定状態に至っている、いないに関わらず、製造加工中において、回転機構の回転に揺らぎが含まれている場合の動作について説明する。

【0045】

回転機構の回転に揺らぎが含まれている場合には、回転機構の位相(CH2)のサンプリングの結果、時間軸上の位相G1〜Gmは、図6に示すような直線にはならず、例えば、図8(c)に示すように、単調増加ではあるものの直線ではない非線形性な波形となる。すなわち、CH1の計測値、CH2の位相ともにサンプリング時間間隔ΔTが一定であっても(図8(b)、図8(c))、位相と計測値との相関波形にすれば、サンプリング位相間隔ΔPは、一定にはならない(図8(d))。しかしながら、収集された計測値(CH1)と回転機構の位相(CH2)との相関波形上で、上下限波形と比較して判定すれば、回転機構の回転に揺らぎが含まれている、いないに関わらず、同じ手法、すなわち、本実施の形態によって、その製造加工が良であるか不良であるかを判定することができる。つまり、上下限波形の作成の際にも、製造加工が安定状態であるか、揺らぎがないか、といったことは、実は気にしなくてもよい。

【0046】

なお、図5、図6及び図7では、相関波形の点数mに応じた線分m−1個について、上限波形及び下限波形の点数nに応じた線分n−1個から該当する線分を抽出して比較する処理をリアルタイムに計算処理する必要がある。このため、特にタクトの短い製造加工の機上検査や、サンプリング点数の多い機上検査に対しては、相関波形を判定するリアルタイム処理を次の1サイクルの開始までに完了させる十分な計算能力を持ったコンピュータが必要となる。

【0047】

そのような問題が懸念される場合には、上下限波形をスプライン曲線でモデル化(スプライン曲線で近似)して数式で表現し、相関波形の各点の位相をその数式に代入して上下限判定を行えばよい。上下限波形の数式モデリング処理に多少時間がかかっても、それは

オフラインで行う作業、すなわち、製造加工を始める前、機上検査を始める前に行うことができる作業であり、数式に代入する演算は、線分m−1個について該当する線分を抽出して比較する処理よりも格段に計算量が少なくて済むので、リアルタイム処理に向いている。

【0048】

上下限波形を1つの数式でモデリングするのは、数式が複雑になる等、不適当であるため、上下限波形の構造(極大極小点や変曲点の数)に応じて、複数個の数式に分割してモデル化を行う。これには、2次や3次あるはそれ以上の高次の多項式で表現されるスプライン曲線、Bezier曲線やB−Spline曲線、2次や3次あるはそれ以上の高次の有理多項式で表現されるNURBS曲線などがある。

【0049】

例えば、図9に、図4の上限波形を、4つの2次スプライン曲線で分割してモデル化した場合について説明する。ここでは、上限波形の点列H1〜Hnのうち、変曲点(つまり、波形の形状が凸になっているところと凹になっているところ)で分割して、モデル化した例について示す。最初の凹形となっているH1〜Hxまでを第一の2次スプライン曲線Hx(p)で近似し、次の凸形となっているHx〜Hyまでを第二の2次スプライン曲線Hy(p)で近似し、その次の凹形となっている部分はHyの近傍での非常に小さなものとして無視できるものとし、その次の凸形となっているHy〜Hzまでを第三の2次スプライン曲線Hz(p)で近似し、最後の凹形となっているHz〜Hnまでを第四の2次スプライン曲線Hw(p)で近似している。ただし、pは位相を示す。

【0050】

第一の2次スプライン曲線Hx(p)を例として、次式(1)を用いて説明する。

Hx(p)=Axp2+Bxp+Cx ・・・(1)

ここで、定数Ax、Bx、Cxは、H1〜Hxの各点からの誤差が最小となるように決定される。このように誤差が最小となるようなパラメータの算出方法の例としては、最小二乗法が知られているので、これを用いればよい。

【0051】

あとは、相関波形の各点m個がその数式よりも上にあるか下にあるかを算出することで、上下限波形よりも上にあるか下にあるかを判定すればよい。例えば、相関波形の点Fjについては、その位相(1サイクルの開始からの位相の経過)がGjであるから、それに該当する上限波形の数式Hy(p)及び下限波形の数式Ly(p)を用いて、Ly(Gj)<Fj<Hy(Gj)であるか否かどうかを判定する。

【0052】

このように、実施の形態1に係る検査装置によれば、被加工製品の加工度(計測値)のみならず製造加工装置の運転状態値(位相)をも収集することにより、運転開始(電源投入)から製造加工装置の回転機構の回転が安定するまでに時間を要するものであっても、その製造加工の良否を正しく判定することができる。また、回転機構の回転自体に揺らぎ(バラツキ)が含まれている場合であっても、製造加工の良否を正しく判定することができるという顕著な効果が期待できる。

【0053】

なお、上述した実施の形態においては、プレス機のように製造加工装置が回転機構を有するもので、運転状態値として位相を用いる場合について説明したが、回転機構を持たない製造加工装置であっても、例えば、製造加工装置における運転状態を表す温度、圧力、角度あるいは位置情報等を運転状態値を用いることにより同様の効果が期待できる。

【0054】

また、被加工製品の計測値としては、電気的、音響的、機械的(応力等)の他、光学的な信号等のいずれを用いてもよく、これらの計測値を単体もしくは複合的に用いて良否の判定を行ってもよい。さらに、予め決められた試験信号を被加工製品の製造加工時に加え

、その際の被加工製品から出力される信号(計測値)を利用する。あるいは、製造加工時に被加工製品自らから出力される信号(計測値)を利用してもよい。

【0055】

また、図において、同一符号は、同一または相当部分を示す。

【符号の説明】

【0056】

1 検査装置

2 マイクロプロセッサ

3 データ格納メモリ

4 操作入力部

5 データ保存部

6 信号入力部

7 信号出力部

8 操作表示部

9 製造加工装置

10 装置制御部

11 制御指令

12 製造加工

13 加工状態計測部

19 運転状態計測部

【特許請求の範囲】

【請求項1】

製造加工時において被加工製品の加工状態を表す加工度及び前記加工度に対応する製造加工装置の運転状態を表す運転状態値を収集する収集手段と、

前記加工度と前記運転状態値との相関値を導出する相関値導出手段と、

予め前記製造加工状態が良判定とされる上下限値を記憶した記憶手段と、

前記相関値と前記上下限値とを比較し、前記製造加工の良否を判定する比較判定手段と、

を備えたことを特徴とする検査装置。

【請求項2】

前記記憶手段には、1つのk次(kは整数)の多項式あるいは2つ以上のk次の多項式を組み合わせた多項式で前記上下限値が記憶されており、さらに、前記比較判定手段は、前記相関値と前記多項式とを比較判定すること特徴とする請求項1に記載の検査装置。

【請求項3】

前記比較判定手段は、前記製造加工時における1サイクル時間に変動があるものに適用されることを特徴とする請求項1または請求項2に記載の検査装置。

【請求項4】

前記比較判定手段は、前記製造加工時における運転状態に揺らぎがあるものに適用されることを特徴とする請求項1または請求項2に記載の検査装置。

【請求項5】

前記比較判定手段は、前記相関値のm点列(mは整数)が構成する線分m−1個の各線分に対して、前記上限値及び下限値のn点列(nは整数)が構成する線分n−1個から前記相関値範囲と重なる線分を抽出し、前記抽出された上限値及び下限値の線分と対応する前記相関値の線分とを比較判定することを特徴とする請求項1、請求項3及び請求項4のいずれか1項に記載の検査装置。

【請求項6】

前記製造加工装置は回転機構を有しており、前記運転状態値が前記回転機構の位相であることを特徴とする請求項1から請求項5のいずれか1項に記載の検査装置。

【請求項1】

製造加工時において被加工製品の加工状態を表す加工度及び前記加工度に対応する製造加工装置の運転状態を表す運転状態値を収集する収集手段と、

前記加工度と前記運転状態値との相関値を導出する相関値導出手段と、

予め前記製造加工状態が良判定とされる上下限値を記憶した記憶手段と、

前記相関値と前記上下限値とを比較し、前記製造加工の良否を判定する比較判定手段と、

を備えたことを特徴とする検査装置。

【請求項2】

前記記憶手段には、1つのk次(kは整数)の多項式あるいは2つ以上のk次の多項式を組み合わせた多項式で前記上下限値が記憶されており、さらに、前記比較判定手段は、前記相関値と前記多項式とを比較判定すること特徴とする請求項1に記載の検査装置。

【請求項3】

前記比較判定手段は、前記製造加工時における1サイクル時間に変動があるものに適用されることを特徴とする請求項1または請求項2に記載の検査装置。

【請求項4】

前記比較判定手段は、前記製造加工時における運転状態に揺らぎがあるものに適用されることを特徴とする請求項1または請求項2に記載の検査装置。

【請求項5】

前記比較判定手段は、前記相関値のm点列(mは整数)が構成する線分m−1個の各線分に対して、前記上限値及び下限値のn点列(nは整数)が構成する線分n−1個から前記相関値範囲と重なる線分を抽出し、前記抽出された上限値及び下限値の線分と対応する前記相関値の線分とを比較判定することを特徴とする請求項1、請求項3及び請求項4のいずれか1項に記載の検査装置。

【請求項6】

前記製造加工装置は回転機構を有しており、前記運転状態値が前記回転機構の位相であることを特徴とする請求項1から請求項5のいずれか1項に記載の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−229933(P2012−229933A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97001(P2011−97001)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]