楕円状支持部材

【課題】従来のCFRP支持部材における荷重たわみ特性等の機械的強度を保ちつつ、炭素繊維、特に高弾性炭素繊維の使用量を大幅に低減する。

【解決手段】水平方向に保持されて使用される中空パイプからなる支持部材1であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプ2と、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層3を有する断面が楕円形の支持部材を使用する。

【解決手段】水平方向に保持されて使用される中空パイプからなる支持部材1であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプ2と、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層3を有する断面が楕円形の支持部材を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維を含む繊維強化樹脂材料で形成されるロボットハンドのアーム部や基板カセットの片持ち梁状に設けられるサポートバーなどの支持部材に関し、特に使用する炭素繊維量を減量しても荷重撓み特性が低減しない支持部材に関する。

【背景技術】

【0002】

従来の液晶表示素子(LCD)は、LCD基板の一方の面に絵素電極、配線等のパターンを形成し、その上に塗布または付着加工により配向膜を形成し、配向面に対して液晶分子が規則正しく配列されるように該配向膜をラビング処理し、続いて前記LCD基板の絵素電極、配線等を形成した面が均一な間隔で対向するように二つのLCD基板をシール材を介して貼り合わせ、その後基板間に形成される空間に液晶を封入して製造されていた。

【0003】

このようなLCDの製造工程では、絵素電極等の形成に用いられるスパッタ処理装置、化学蒸着装置、配向膜を塗布するスピンコーター、配向膜のラビングを行うラビング装置等、複数の処理装置が使用されていた。そのため、基板を一つの処理装置での処理が終わった後、別の処理装置に移動させて処理するために一時的に収納しておく必要があり、その収納用に箱型のカセットが使用されていた。

【0004】

従来の収納用カセットは、基板を出し入れするため開口した前面と、上面、下面、左右の側面および背面を備え、前記両側面から内側に向かって水平乃至はほぼ水平方向に突き出した基板の左右両端を支持する基板端部支持部を有していた。ガラス基板の両端のみを支持する構造であったため、大型のガラス基板では、中央部が大きくたわんでしまい、基板の搬出入をロボット等の基板移載ホークによって行う場合には、直上に収納されたガラス基板の中央部のたわんだ部分と接触して搬入がスムーズに行えないとか、基板に傷をつけてしまうという問題があった。またガラス基板同士の接触を避けるため基板の間隔を広げた場合、カセットへの収納量が大幅に低下するため、生産効率の低下を招くという問題があった。

【0005】

このガラス基板中央部のたわみを小さくするために、例えば、特許文献1には、基板用カセットのガラス基板搬入口の両側面から張り出した棚片の長さを従来よりも長くすることで、中央部のたわみを少なくすることが提案されている。しかしながら、このように張り出した棚片を長くすると、基板移載ホークが棚片と接触しないようにするため、ホークの幅を制限しなければならない。

【0006】

これに対して、収納されたガラス基板の両端部を支持することに加え、基板の中央を支持するため、前記背面から内側に向かって水平乃至はほぼ水平方向に突き出した中央支持部(サポートバー)を設けることが提案されている。このサポートバーによって、基板中央部での最大たわみが減少し、上下段の基板同士の干渉を防ぐことができるとされてきた(特許文献2〜4参照)。

【0007】

特許文献5(特開2004−146578)には、このようなサポートバーを、その軸方向に延びる炭素繊維を含む炭素繊維強化プラスチック材料(CFRP)で構成することが開示されている。さらに本発明者らは、中空パイプ状のCFRPからなるサポートバーを特許文献6(WO2005/117100)にて提案している。

【0008】

一方、基板カセットにガラス基板を搬入したり搬出したりするロボット等の基板移載ホークにおいても、CFRPからなる支持部材を使用することを本発明者らは提案している(特許文献7:WO2005/102618)。特許文献6及び7では、特に振動減衰性に優れた部材が得られている。

【特許文献1】特開平9−36219号公報

【特許文献2】特開2000−7148号公報

【特許文献3】特開2000−142876号公報

【特許文献4】特開2003−341784号公報

【特許文献5】特開2004−146578号公報

【特許文献6】WO2005/117100

【特許文献7】WO2005/102618

【発明の開示】

【発明が解決しようとする課題】

【0009】

CFRPは、強度や振動減衰性等を満足するために非常に優れた材料であるが、他の繊維強化プラスチック材料(FRP)、例えば、ガラス繊維強化プラスチック(GFRP)に比較して非常に価格が高く、中でも、特許文献6及び7で使用されている高弾性炭素繊維を用いたCFRPは、低弾性炭素繊維よりも高価である。従って、これらの高弾性炭素繊維の使用量を低減できれば、コスト的に有利な部材が得られる。しかし、単純に使用量を減らすと、必要な機械的強度、特にワークを積載した場合の荷重たわみ特性が低下する傾向にある。

【0010】

特許文献7では、中空パイプの下側一部を開口する構成が示されており、製造方法を最適化することで炭素繊維使用量を削減できることが示されているが、それでもせいぜい25%程度までの削減効果しか期待できない。

【0011】

従って、本発明の目的は、従来のCFRP支持部材における荷重たわみ特性等の機械的強度を保ちつつ、炭素繊維、特に高弾性炭素繊維の使用量を大幅に低減することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するべく鋭意検討した結果、ロボットハンドのアーム部や基板カセットの片持ち梁状に設けられるサポートバーなどの支持部材として使用するに当たって、高剛性が必要なのは断面の上下方向のみである点に着目した。そこで、種々の断面形状を有するGFRP製パイプの上下にCFRPを貼り合わせてみたところ、円形断面を有するパイプに対してCFRPを積層して断面が中空楕円状となる支持部材では、炭素繊維使用量を大幅に削減しても実用的であり、場合によっては従来の炭素繊維強化複合樹脂材料のみを用いた支持部材と同等以上の剛性が得られることを見いだした。

【0013】

すなわち、本発明は、水平方向に保持されて使用される中空パイプからなる支持部材であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプと、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層を有する断面が楕円形の支持部材である。

【発明の効果】

【0014】

本発明では、支持部材の断面上下にのみ炭素繊維を使用することで、炭素繊維使用量の大幅な削減を図ることが可能であり、このように炭素使用量を削減したにも拘わらず、従来の支持部材と同程度の優れた荷重撓み特性を達成することが出来る。

【発明を実施するための最良の形態】

【0015】

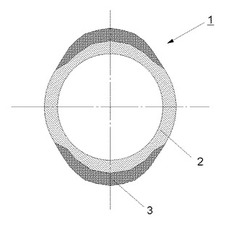

図1は、本発明の楕円状パイプからなる支持部材の長手方向に対する横断面を示す図である。本発明の支持部材1は、図1に示すように断面が円形(略真円状)の炭素繊維以外の強化繊維を含む繊維強化複合材料(FRP)からなる中空パイプ2(以下、「ベースパイプ」という)の上下に炭素繊維を含む繊維強化複合材料(CFRP)を補強層3として貼り合わせることによって、その断面が上下方向に長径を有する楕円状となるものである。以下、各材料について説明する。

【0016】

<ベースパイプ>

ベースパイプは、炭素繊維以外の強化繊維を含むFRPから製造されるものであり、炭素繊維以外の強化繊維としては、ガラス繊維及びポリエステル繊維を用いた織物または不織布が使用可能である。特に入手の容易さからガラス繊維が好ましく用いられる。これらの強化繊維は複数種を組み合わせて使用してもよい。また、本発明の炭素繊維使用量の削減効果を損なわない範囲であれば、ベースパイプにもPAN系もしくはピッチ系炭素繊維を0゜方向に僅かに使用してもよい。

【0017】

ベースパイプはその断面がほぼ真円状の中空構造を有しており、成形時や使用時に割れ等が発生しない程度の厚みで成形されたものである。強化繊維としてガラス繊維を用いる場合、厚みとして0.5mm以上であることが好ましい。上限については特に制限されるものではないが、ガラス繊維は炭素繊維に比較して比重が高く、厚くなればなるほど支持部材の重量が増加することになる。従って、通常は1mm以下とすればよい。

【0018】

一般的なガラス繊維の引張弾性率は70GPa前後であり、GFRPとした場合の長手方向の縦弾性率は15〜40GPa程度である。従って、GFRP単体では、サポートバー等の支持部材としては使用できないが、後述する補強層を形成することで、支持部材としての使用が可能となる。

【0019】

このような中空構造を有するベースパイプは、公知の方法で容易に製造でき、通常は、マンドレルと呼ばれる金属製等の芯材にFRPプリプレグを巻き付け、加熱硬化することで得ることができる。特に特許文献6に記載されるように、片持ち梁状態で使用されるサポートバーなどにおいて振動減衰性に優れた部材を得るためには、固定される手元側(固定端側)の外周に対して先端部(自由端)の外周が小さくなるテーパ形状に成型することが好ましい。例えば、固定端側の外周に対して自由端側の外周を1/3〜9/10、より好ましくは1/3〜3/5の範囲とすると良好な結果が得られる。なお、パイプの厚み(肉厚)は、手元側から先端部に向かって、一定の厚みとすることが好ましい。

【0020】

例えば、テーパ形状のベースパイプを得るには、芯材として、テーパを有する円形断面のマンドレルを使用する。すなわち、固定端に相当する側では径を大きくし、自由端に相当する側では径を小さくする。マンドレルの長さは、形成するベースパイプの長さより、長めにすることが好ましい。マンドレルの材質としては、アルミニウム、鉄、ステンレスなどの金属を使用することができるが、成形時に変形等を起こさない材料であれば、これら金属に限定されず、高耐熱性の樹脂材料なども使用できる。また、成形後の離型を容易にするため、マンドレル表面に離型処理を施しても良い。

【0021】

まず、マンドレルに対して、ガラス繊維などの炭素繊維以外の強化繊維を用いたプリプレグを巻き付け、所定厚みの円筒状パイプを作製する。円形のマンドレルに巻きつけるプリプレグシートは、通常台形形状となる。マンドレルに対するプリプレグシートの積層回数を自由端と固定端とで同数とした場合、台形の上底および下底は、おおむね自由端の円周×積層回数、固定端の円周×積層回数より計算される長さとする。また台形の高さは、支持部材の長さと同程度とする。

【0022】

マンドレルに対するプリプレグシートの積層回数が自由端と固定端で異なる場合にも、前述の積層回数が同数の場合と同様の計算方法により、台形の上底および下底の長さを算出し、プリプレグシートを裁断することができる。

【0023】

マンドレル上に所定のプリプレグを巻きつけた後、ポリプロピレンテープ、PET製テープなど、加熱により収縮するテープを外側から巻きつけてプリプレグを固定し、オーブンにより加熱硬化する。加熱条件は、例えば、室温から2℃〜10℃/minの割合で加熱昇温させ、約100℃〜190℃で約10分〜180分間保持し、その後加熱を停止し、自然冷却によって降温させて常温に戻すことによって、ベースパイプを得る。

【0024】

また、ベースパイプを単体として硬化させずに、後述する補強層用プリプレグをマンドレルに巻いたベースパイプ用プリプレグに続けて積層し、同様にテーピングして補強層用プリプレグとベースパイプ用プリプレグの硬化を同時に行い、マンドレルを引き抜く(脱芯)する方法でも良い。この方法では、加熱工程が1回で済み、また、ベースパイプと補強層との密着性に優れることからより好ましい方法である。

【0025】

また、テーパ形状ではないベースパイプは上記のようなマンドレル等の芯材を用いて製造する以外に、連続的に強化繊維をクリールスタンドから所定量繰り出し、引き揃え、レジンバスを通して加熱された成形型で硬化させる、いわゆる引抜成形により成型しても良い。

【0026】

<補強層>

上記のベースパイプの上下にCFRPの補強層を形成する。補強層はそれぞれベースパイプの外周半分の好ましくは40〜60%の幅に、より好ましくは50〜55%の幅に形成されていることが望ましい。上記幅が40%以上では、サポートバー等の支持部材として使用するに十分な剛性が得られ、特に50%以上では同等の厚みのCFRP製中空円パイプと同等以上の荷重たわみ特性を得ることができる。上記幅が60%を超えても使用可能であるが、たわみ低減率の向上がさほど見込めず、炭素繊維使用量の削減効果との兼ね合いから、60%を上限とすることが好ましい。上記幅を60%以下とすることにより、30%以上の高弾性率炭素繊維の削減率が見込め、上記幅を55%以下とすることにより、約40%以上の削減効果が見込める。

【0027】

補強層の厚みは、各要求の剛性設計に応じて適宜最適な厚みとすれば良く、特に限定されるものではない。基板カセット用サポートバーとして適用するには、通常0.75〜1.5mmの厚みに形成すればよい。

【0028】

補強層に使用される炭素繊維は、引張側ヤング率が圧縮側ヤング率よりも高いという特性を有しているため、引張側となる上側は、圧縮側となる下側よりも炭素繊維の使用量を理論上は少なくすることができる。しかしながら、実際の製造に際しては、上下の厚みや幅のアンバランスにより製造時に反りが発生する場合があるため、上下の補強層は同様の厚み及び/または幅に形成されることが好ましい。また同様に、ベースパイプの鉛垂方向中心軸に対する左右のバランスについても、製造時の左右方向への曲がりを防止するため、左右対称となるように形成されていることが好ましい。

【0029】

補強層に含まれる炭素繊維は、ベースパイプの長手方向(0°方向)に各要求の剛性設計に応じてPAN系・ピッチ系炭素繊維をとわず230〜900GPaの一方向繊維を配向することが好ましく、CFRPとして0°方向縦弾性率として300〜400GPaの材料定数を有することが好ましく、より好ましくは350〜380GPaである。このような材料定数を達成するため、種々の引張強度を有する炭素繊維を複数組み合わせて使用することができる。

【0030】

補強層を形成するには、上記のベースパイプの上面及び下面に所定の大きさに切断したプリプレグシートを剛性設計に応じた最適の厚みとなるよう必要枚数を積層し、加熱硬化させる。例えば、テーパ形状を有するベースパイプに補強層を形成するには、手元側の幅が広く、先端に向かってその幅が徐々に小さくなる台形状のプリプレグシートを用意し、これをベースパイプの上下に所望枚数貼り合わせればよい。ベースパイプを製造する際にマンドレル等を用いた場合、マンドレルからベースパイプを引き抜くことなく補強層を形成すると、プリプレグシートを加熱硬化する際に加圧することができ、補強層とベースパイプとの密着性をより良好なものとすることができる。また、前述の通り、ベースパイプの硬化と補強層の硬化とを同時に行った場合、図1の断面図に示すように、補強層が円形ベースパイプの外側に貼り付いているのではなく、入り込んで一体化した状態の支持部材を得ることができる。加熱条件は、例えば、前記ベースパイプ製造において例示した条件を使用することができる。

【0031】

ベースパイプや補強層の形成に使用されるプリプレグは、強化繊維に樹脂を含浸したものであるが、両者の密着性をより良好なものとするため、同種の樹脂を使用することが好ましい。例えば、エポキシ系樹脂などの汎用の樹脂が好ましく使用される。

【0032】

さらに本発明では、補強層を形成した後に、支持部材の表面に保護皮膜を形成することができる。保護皮膜としては、ガラス繊維やポリエステル繊維を用いたFRP層が使用できる。

【0033】

以上のようにして、本発明の支持部材が得られる。

【0034】

本発明の支持部材を、例えば、基板カセットのサポートバーとして使用するには、本発明の支持部材がテーパ形状のものであれば、径の大きい手元側を固定ジグで基板カセットの所定位置に取り付け使用する。またカセットに搭載されるガラス基板とサポートバーとの接触面積を少なくするために、サポートバーには静電気対策および低発塵性対策が施された樹脂材料からなる補助支持部材を取付けてもよい。

【実施例】

【0035】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0036】

参考例1

特許文献6の記載に基づいて、テーパ形状を有する中空円形パイプを作製した。テーパを有する中空円形パイプの製造に際して、まず先端側直径11mm、手元側直径25mmのスチール製マンドレルを用意した。またプリプレグとして、引張弾性率800GPaのピッチ系炭素繊維を一方向に配向させ、これにエポキシ樹脂を含浸したプリプレグシートA(厚み0.25mm)、および引張弾性率240GPaのPAN系炭素繊維を一方向に配向させ、これにエポキシ樹脂を含浸したプリプレグシートB(厚み0.125mm)を用いた。

【0037】

まずプリプレグシートBを用いて、引張弾性率240GPaのPAN系炭素繊維がマンドレルの長手方向に対しておおむね90°に配向するように2層分巻きつけた。次にプリプレグシートAを用いて、引張弾性率800GPaのピッチ系炭素繊維がマンドレルの長手方向とおおむね平行となるように3層巻きつけた。さらに幅10mmの熱収縮テープ(ポリプロピレン製)を巻きつけることによりプリプレグを固定し、これを加熱硬化させ、硬化後に芯材を抜き取ることにより、先端部外径13mm、手元側外径27mm、長さ1630mm、肉厚1mmのテーパ付中空円形パイプからなる支持部材を得た。

【0038】

参考例2

参考例1において、プリプレグシートAのみを4層分巻き付ける以外は参考例1と同様にして、先端部外径13mm、手元側外径27mm、長さ1630mm、肉厚1mmのテーパ付中空円形パイプからなる支持部材を得た。

【0039】

実施例1

ガラス繊維クロスにエポキシ樹脂を含浸したガラスプリプレグ(SCF173EP-BL3:(株)ダイトー製)を、先端側外径11mm、手元側外径25mm、肉厚1mm、長さ1630mmのベースパイプ部分を形成するように、芯材として先端側直径9mm、手元側直径23mmのスチール製マンドレルに巻き付けた。次に上底8.6mm、下底19.6mm、高さ1630mmの左右対称な台形状の一方向(UD)CFプリプレグをマンドレルの長手方向と繊維方向がおおむね平行に、マンドレルに巻いたガラスプリプレグ上にベースパイプの断面の鉛垂軸に対して中心を合わせて配置し、上下に5枚(プリプレグシートA3層とプリプレグシートB2層)ずつ積層し、さらに幅10mmの熱収縮テープ(ポリプロピレン製)を巻きつけることによりプリプレグを固定し、ベースパイプ及び補強層を同時に加熱硬化させ、硬化後に芯材を抜き取ることにより、手元側長径27mm、先端側長径13mmの楕円パイプ状の支持部材を得た。使用したCFプリプレグの硬化後の縦弾性率は、参考例1と同じ350GPaの材料定数を有するものであった。

【0040】

実施例2

使用するCFプリプレグとして硬化後の長手方向縦弾性率が参考例2と同じ380GPaの材料定数を有するものを使用した以外は実施例1と同様にして楕円パイプ状の支持部材を得た。

【0041】

実施例3

芯材としてのマンドレルの径を手元側23.5mm、先端側9.5mmとし、GFRPベースパイプの肉厚を0.75mmにした以外は実施例2と同様にして楕円パイプ状の支持部材を得た。

【0042】

実施例4

芯材としてのマンドレルの径を手元側24mm、先端側10mmとし、GFRPベースパイプの肉厚を0.5mmにし、また、GFRPベースパイプの上下に積層するCF材料の巻き付け幅を26%、40%、50%、67%及び80%にする以外は実施例2と同様にして5種類(No.1〜5)の楕円パイプ状支持部材を得た。

【0043】

参考例2

芯材としてのマンドレルの径を手元側24.5mm、先端側10.5mmとし、GFRPベースパイプの肉厚を0.25mmにした以外は実施例2と同様にして楕円パイプ状の支持部材を製造したが、強化層積層時にベースパイプの割れが発生した。

【0044】

以上の参考例及び実施例を表1にまとめて示す。

【0045】

【表1】

【0046】

<たわみの比較>

荷重たわみの比較を下記の条件で行った。

固定条件:手元(太い側)〜80mm

荷重条件:

荷重位置: 先端(細い側)から10mmの位置

負荷荷重: 9.8N

【0047】

【表2】

【0048】

実施例1は、断面の上下方向に参考例同等の350GPaの材料を積層したものであるが、この場合、荷重によるたわみが15%程度大きくなることがわかった。丸パイプでは側部と上下部の境界が無いため、側部についてもある程度剛性に寄与していると思われる。

【0049】

実施例2は、断面の上下方向に参考例2と同等の380GPaの材料を積層したものであるが、この場合、参考例2よりは若干劣るが、参考例1よりも優れた荷重たわみになることがわかった。

【0050】

実施例3は、内側のベースパイプの厚みを1mm→0.75mmと薄くした場合であるが、実施例2と荷重たわみが同等で軽量化が可能となっている。

【0051】

実施例4のNo.3は、内側のベースパイプの厚みを0.5mmと薄くした場合であるが、実施例2および3と荷重たわみが同等でさらに軽量化が可能となっている。

【0052】

実施例4では、上下の補強層である高弾性率炭素繊維の巻き付け幅を円周長さの26%〜80%まで変化させた場合の荷重たわみと炭素繊維使用量の関係を比較した。結果を表3に示す。

【0053】

【表3】

【0054】

表3の結果を図3に示す。図3では、巻き付け幅に対する荷重たわみの変化とCF削減率とを示している。CF削減率は、参考例1を基準としてどの程度高弾性率CF使用量が削減できたかを示している。同図から分かる通り、巻き付け幅が40%以上では荷重たわみが12mm以下となり、これは実用上十分な剛性である。50%以上では参考例1と同等以上の荷重たわみが達成できた。荷重たわみは巻き付け幅が50%以上ではその向上効果の伸び率が徐々に低下しており、一方、巻き付け幅が60%以下では、30%以上のCF削減量が達成できている。

【図面の簡単な説明】

【0055】

【図1】本発明に係る楕円状パイプからなる支持部材の長手方向に対する横断面を示す図である。

【図2】本発明に係るテーパ状支持部材の斜視図である。

【図3】実施例4の結果を示すグラフである。

【符号の説明】

【0056】

1 支持部材

2 ベースパイプ

3 補強層

【技術分野】

【0001】

本発明は、炭素繊維を含む繊維強化樹脂材料で形成されるロボットハンドのアーム部や基板カセットの片持ち梁状に設けられるサポートバーなどの支持部材に関し、特に使用する炭素繊維量を減量しても荷重撓み特性が低減しない支持部材に関する。

【背景技術】

【0002】

従来の液晶表示素子(LCD)は、LCD基板の一方の面に絵素電極、配線等のパターンを形成し、その上に塗布または付着加工により配向膜を形成し、配向面に対して液晶分子が規則正しく配列されるように該配向膜をラビング処理し、続いて前記LCD基板の絵素電極、配線等を形成した面が均一な間隔で対向するように二つのLCD基板をシール材を介して貼り合わせ、その後基板間に形成される空間に液晶を封入して製造されていた。

【0003】

このようなLCDの製造工程では、絵素電極等の形成に用いられるスパッタ処理装置、化学蒸着装置、配向膜を塗布するスピンコーター、配向膜のラビングを行うラビング装置等、複数の処理装置が使用されていた。そのため、基板を一つの処理装置での処理が終わった後、別の処理装置に移動させて処理するために一時的に収納しておく必要があり、その収納用に箱型のカセットが使用されていた。

【0004】

従来の収納用カセットは、基板を出し入れするため開口した前面と、上面、下面、左右の側面および背面を備え、前記両側面から内側に向かって水平乃至はほぼ水平方向に突き出した基板の左右両端を支持する基板端部支持部を有していた。ガラス基板の両端のみを支持する構造であったため、大型のガラス基板では、中央部が大きくたわんでしまい、基板の搬出入をロボット等の基板移載ホークによって行う場合には、直上に収納されたガラス基板の中央部のたわんだ部分と接触して搬入がスムーズに行えないとか、基板に傷をつけてしまうという問題があった。またガラス基板同士の接触を避けるため基板の間隔を広げた場合、カセットへの収納量が大幅に低下するため、生産効率の低下を招くという問題があった。

【0005】

このガラス基板中央部のたわみを小さくするために、例えば、特許文献1には、基板用カセットのガラス基板搬入口の両側面から張り出した棚片の長さを従来よりも長くすることで、中央部のたわみを少なくすることが提案されている。しかしながら、このように張り出した棚片を長くすると、基板移載ホークが棚片と接触しないようにするため、ホークの幅を制限しなければならない。

【0006】

これに対して、収納されたガラス基板の両端部を支持することに加え、基板の中央を支持するため、前記背面から内側に向かって水平乃至はほぼ水平方向に突き出した中央支持部(サポートバー)を設けることが提案されている。このサポートバーによって、基板中央部での最大たわみが減少し、上下段の基板同士の干渉を防ぐことができるとされてきた(特許文献2〜4参照)。

【0007】

特許文献5(特開2004−146578)には、このようなサポートバーを、その軸方向に延びる炭素繊維を含む炭素繊維強化プラスチック材料(CFRP)で構成することが開示されている。さらに本発明者らは、中空パイプ状のCFRPからなるサポートバーを特許文献6(WO2005/117100)にて提案している。

【0008】

一方、基板カセットにガラス基板を搬入したり搬出したりするロボット等の基板移載ホークにおいても、CFRPからなる支持部材を使用することを本発明者らは提案している(特許文献7:WO2005/102618)。特許文献6及び7では、特に振動減衰性に優れた部材が得られている。

【特許文献1】特開平9−36219号公報

【特許文献2】特開2000−7148号公報

【特許文献3】特開2000−142876号公報

【特許文献4】特開2003−341784号公報

【特許文献5】特開2004−146578号公報

【特許文献6】WO2005/117100

【特許文献7】WO2005/102618

【発明の開示】

【発明が解決しようとする課題】

【0009】

CFRPは、強度や振動減衰性等を満足するために非常に優れた材料であるが、他の繊維強化プラスチック材料(FRP)、例えば、ガラス繊維強化プラスチック(GFRP)に比較して非常に価格が高く、中でも、特許文献6及び7で使用されている高弾性炭素繊維を用いたCFRPは、低弾性炭素繊維よりも高価である。従って、これらの高弾性炭素繊維の使用量を低減できれば、コスト的に有利な部材が得られる。しかし、単純に使用量を減らすと、必要な機械的強度、特にワークを積載した場合の荷重たわみ特性が低下する傾向にある。

【0010】

特許文献7では、中空パイプの下側一部を開口する構成が示されており、製造方法を最適化することで炭素繊維使用量を削減できることが示されているが、それでもせいぜい25%程度までの削減効果しか期待できない。

【0011】

従って、本発明の目的は、従来のCFRP支持部材における荷重たわみ特性等の機械的強度を保ちつつ、炭素繊維、特に高弾性炭素繊維の使用量を大幅に低減することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するべく鋭意検討した結果、ロボットハンドのアーム部や基板カセットの片持ち梁状に設けられるサポートバーなどの支持部材として使用するに当たって、高剛性が必要なのは断面の上下方向のみである点に着目した。そこで、種々の断面形状を有するGFRP製パイプの上下にCFRPを貼り合わせてみたところ、円形断面を有するパイプに対してCFRPを積層して断面が中空楕円状となる支持部材では、炭素繊維使用量を大幅に削減しても実用的であり、場合によっては従来の炭素繊維強化複合樹脂材料のみを用いた支持部材と同等以上の剛性が得られることを見いだした。

【0013】

すなわち、本発明は、水平方向に保持されて使用される中空パイプからなる支持部材であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプと、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層を有する断面が楕円形の支持部材である。

【発明の効果】

【0014】

本発明では、支持部材の断面上下にのみ炭素繊維を使用することで、炭素繊維使用量の大幅な削減を図ることが可能であり、このように炭素使用量を削減したにも拘わらず、従来の支持部材と同程度の優れた荷重撓み特性を達成することが出来る。

【発明を実施するための最良の形態】

【0015】

図1は、本発明の楕円状パイプからなる支持部材の長手方向に対する横断面を示す図である。本発明の支持部材1は、図1に示すように断面が円形(略真円状)の炭素繊維以外の強化繊維を含む繊維強化複合材料(FRP)からなる中空パイプ2(以下、「ベースパイプ」という)の上下に炭素繊維を含む繊維強化複合材料(CFRP)を補強層3として貼り合わせることによって、その断面が上下方向に長径を有する楕円状となるものである。以下、各材料について説明する。

【0016】

<ベースパイプ>

ベースパイプは、炭素繊維以外の強化繊維を含むFRPから製造されるものであり、炭素繊維以外の強化繊維としては、ガラス繊維及びポリエステル繊維を用いた織物または不織布が使用可能である。特に入手の容易さからガラス繊維が好ましく用いられる。これらの強化繊維は複数種を組み合わせて使用してもよい。また、本発明の炭素繊維使用量の削減効果を損なわない範囲であれば、ベースパイプにもPAN系もしくはピッチ系炭素繊維を0゜方向に僅かに使用してもよい。

【0017】

ベースパイプはその断面がほぼ真円状の中空構造を有しており、成形時や使用時に割れ等が発生しない程度の厚みで成形されたものである。強化繊維としてガラス繊維を用いる場合、厚みとして0.5mm以上であることが好ましい。上限については特に制限されるものではないが、ガラス繊維は炭素繊維に比較して比重が高く、厚くなればなるほど支持部材の重量が増加することになる。従って、通常は1mm以下とすればよい。

【0018】

一般的なガラス繊維の引張弾性率は70GPa前後であり、GFRPとした場合の長手方向の縦弾性率は15〜40GPa程度である。従って、GFRP単体では、サポートバー等の支持部材としては使用できないが、後述する補強層を形成することで、支持部材としての使用が可能となる。

【0019】

このような中空構造を有するベースパイプは、公知の方法で容易に製造でき、通常は、マンドレルと呼ばれる金属製等の芯材にFRPプリプレグを巻き付け、加熱硬化することで得ることができる。特に特許文献6に記載されるように、片持ち梁状態で使用されるサポートバーなどにおいて振動減衰性に優れた部材を得るためには、固定される手元側(固定端側)の外周に対して先端部(自由端)の外周が小さくなるテーパ形状に成型することが好ましい。例えば、固定端側の外周に対して自由端側の外周を1/3〜9/10、より好ましくは1/3〜3/5の範囲とすると良好な結果が得られる。なお、パイプの厚み(肉厚)は、手元側から先端部に向かって、一定の厚みとすることが好ましい。

【0020】

例えば、テーパ形状のベースパイプを得るには、芯材として、テーパを有する円形断面のマンドレルを使用する。すなわち、固定端に相当する側では径を大きくし、自由端に相当する側では径を小さくする。マンドレルの長さは、形成するベースパイプの長さより、長めにすることが好ましい。マンドレルの材質としては、アルミニウム、鉄、ステンレスなどの金属を使用することができるが、成形時に変形等を起こさない材料であれば、これら金属に限定されず、高耐熱性の樹脂材料なども使用できる。また、成形後の離型を容易にするため、マンドレル表面に離型処理を施しても良い。

【0021】

まず、マンドレルに対して、ガラス繊維などの炭素繊維以外の強化繊維を用いたプリプレグを巻き付け、所定厚みの円筒状パイプを作製する。円形のマンドレルに巻きつけるプリプレグシートは、通常台形形状となる。マンドレルに対するプリプレグシートの積層回数を自由端と固定端とで同数とした場合、台形の上底および下底は、おおむね自由端の円周×積層回数、固定端の円周×積層回数より計算される長さとする。また台形の高さは、支持部材の長さと同程度とする。

【0022】

マンドレルに対するプリプレグシートの積層回数が自由端と固定端で異なる場合にも、前述の積層回数が同数の場合と同様の計算方法により、台形の上底および下底の長さを算出し、プリプレグシートを裁断することができる。

【0023】

マンドレル上に所定のプリプレグを巻きつけた後、ポリプロピレンテープ、PET製テープなど、加熱により収縮するテープを外側から巻きつけてプリプレグを固定し、オーブンにより加熱硬化する。加熱条件は、例えば、室温から2℃〜10℃/minの割合で加熱昇温させ、約100℃〜190℃で約10分〜180分間保持し、その後加熱を停止し、自然冷却によって降温させて常温に戻すことによって、ベースパイプを得る。

【0024】

また、ベースパイプを単体として硬化させずに、後述する補強層用プリプレグをマンドレルに巻いたベースパイプ用プリプレグに続けて積層し、同様にテーピングして補強層用プリプレグとベースパイプ用プリプレグの硬化を同時に行い、マンドレルを引き抜く(脱芯)する方法でも良い。この方法では、加熱工程が1回で済み、また、ベースパイプと補強層との密着性に優れることからより好ましい方法である。

【0025】

また、テーパ形状ではないベースパイプは上記のようなマンドレル等の芯材を用いて製造する以外に、連続的に強化繊維をクリールスタンドから所定量繰り出し、引き揃え、レジンバスを通して加熱された成形型で硬化させる、いわゆる引抜成形により成型しても良い。

【0026】

<補強層>

上記のベースパイプの上下にCFRPの補強層を形成する。補強層はそれぞれベースパイプの外周半分の好ましくは40〜60%の幅に、より好ましくは50〜55%の幅に形成されていることが望ましい。上記幅が40%以上では、サポートバー等の支持部材として使用するに十分な剛性が得られ、特に50%以上では同等の厚みのCFRP製中空円パイプと同等以上の荷重たわみ特性を得ることができる。上記幅が60%を超えても使用可能であるが、たわみ低減率の向上がさほど見込めず、炭素繊維使用量の削減効果との兼ね合いから、60%を上限とすることが好ましい。上記幅を60%以下とすることにより、30%以上の高弾性率炭素繊維の削減率が見込め、上記幅を55%以下とすることにより、約40%以上の削減効果が見込める。

【0027】

補強層の厚みは、各要求の剛性設計に応じて適宜最適な厚みとすれば良く、特に限定されるものではない。基板カセット用サポートバーとして適用するには、通常0.75〜1.5mmの厚みに形成すればよい。

【0028】

補強層に使用される炭素繊維は、引張側ヤング率が圧縮側ヤング率よりも高いという特性を有しているため、引張側となる上側は、圧縮側となる下側よりも炭素繊維の使用量を理論上は少なくすることができる。しかしながら、実際の製造に際しては、上下の厚みや幅のアンバランスにより製造時に反りが発生する場合があるため、上下の補強層は同様の厚み及び/または幅に形成されることが好ましい。また同様に、ベースパイプの鉛垂方向中心軸に対する左右のバランスについても、製造時の左右方向への曲がりを防止するため、左右対称となるように形成されていることが好ましい。

【0029】

補強層に含まれる炭素繊維は、ベースパイプの長手方向(0°方向)に各要求の剛性設計に応じてPAN系・ピッチ系炭素繊維をとわず230〜900GPaの一方向繊維を配向することが好ましく、CFRPとして0°方向縦弾性率として300〜400GPaの材料定数を有することが好ましく、より好ましくは350〜380GPaである。このような材料定数を達成するため、種々の引張強度を有する炭素繊維を複数組み合わせて使用することができる。

【0030】

補強層を形成するには、上記のベースパイプの上面及び下面に所定の大きさに切断したプリプレグシートを剛性設計に応じた最適の厚みとなるよう必要枚数を積層し、加熱硬化させる。例えば、テーパ形状を有するベースパイプに補強層を形成するには、手元側の幅が広く、先端に向かってその幅が徐々に小さくなる台形状のプリプレグシートを用意し、これをベースパイプの上下に所望枚数貼り合わせればよい。ベースパイプを製造する際にマンドレル等を用いた場合、マンドレルからベースパイプを引き抜くことなく補強層を形成すると、プリプレグシートを加熱硬化する際に加圧することができ、補強層とベースパイプとの密着性をより良好なものとすることができる。また、前述の通り、ベースパイプの硬化と補強層の硬化とを同時に行った場合、図1の断面図に示すように、補強層が円形ベースパイプの外側に貼り付いているのではなく、入り込んで一体化した状態の支持部材を得ることができる。加熱条件は、例えば、前記ベースパイプ製造において例示した条件を使用することができる。

【0031】

ベースパイプや補強層の形成に使用されるプリプレグは、強化繊維に樹脂を含浸したものであるが、両者の密着性をより良好なものとするため、同種の樹脂を使用することが好ましい。例えば、エポキシ系樹脂などの汎用の樹脂が好ましく使用される。

【0032】

さらに本発明では、補強層を形成した後に、支持部材の表面に保護皮膜を形成することができる。保護皮膜としては、ガラス繊維やポリエステル繊維を用いたFRP層が使用できる。

【0033】

以上のようにして、本発明の支持部材が得られる。

【0034】

本発明の支持部材を、例えば、基板カセットのサポートバーとして使用するには、本発明の支持部材がテーパ形状のものであれば、径の大きい手元側を固定ジグで基板カセットの所定位置に取り付け使用する。またカセットに搭載されるガラス基板とサポートバーとの接触面積を少なくするために、サポートバーには静電気対策および低発塵性対策が施された樹脂材料からなる補助支持部材を取付けてもよい。

【実施例】

【0035】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0036】

参考例1

特許文献6の記載に基づいて、テーパ形状を有する中空円形パイプを作製した。テーパを有する中空円形パイプの製造に際して、まず先端側直径11mm、手元側直径25mmのスチール製マンドレルを用意した。またプリプレグとして、引張弾性率800GPaのピッチ系炭素繊維を一方向に配向させ、これにエポキシ樹脂を含浸したプリプレグシートA(厚み0.25mm)、および引張弾性率240GPaのPAN系炭素繊維を一方向に配向させ、これにエポキシ樹脂を含浸したプリプレグシートB(厚み0.125mm)を用いた。

【0037】

まずプリプレグシートBを用いて、引張弾性率240GPaのPAN系炭素繊維がマンドレルの長手方向に対しておおむね90°に配向するように2層分巻きつけた。次にプリプレグシートAを用いて、引張弾性率800GPaのピッチ系炭素繊維がマンドレルの長手方向とおおむね平行となるように3層巻きつけた。さらに幅10mmの熱収縮テープ(ポリプロピレン製)を巻きつけることによりプリプレグを固定し、これを加熱硬化させ、硬化後に芯材を抜き取ることにより、先端部外径13mm、手元側外径27mm、長さ1630mm、肉厚1mmのテーパ付中空円形パイプからなる支持部材を得た。

【0038】

参考例2

参考例1において、プリプレグシートAのみを4層分巻き付ける以外は参考例1と同様にして、先端部外径13mm、手元側外径27mm、長さ1630mm、肉厚1mmのテーパ付中空円形パイプからなる支持部材を得た。

【0039】

実施例1

ガラス繊維クロスにエポキシ樹脂を含浸したガラスプリプレグ(SCF173EP-BL3:(株)ダイトー製)を、先端側外径11mm、手元側外径25mm、肉厚1mm、長さ1630mmのベースパイプ部分を形成するように、芯材として先端側直径9mm、手元側直径23mmのスチール製マンドレルに巻き付けた。次に上底8.6mm、下底19.6mm、高さ1630mmの左右対称な台形状の一方向(UD)CFプリプレグをマンドレルの長手方向と繊維方向がおおむね平行に、マンドレルに巻いたガラスプリプレグ上にベースパイプの断面の鉛垂軸に対して中心を合わせて配置し、上下に5枚(プリプレグシートA3層とプリプレグシートB2層)ずつ積層し、さらに幅10mmの熱収縮テープ(ポリプロピレン製)を巻きつけることによりプリプレグを固定し、ベースパイプ及び補強層を同時に加熱硬化させ、硬化後に芯材を抜き取ることにより、手元側長径27mm、先端側長径13mmの楕円パイプ状の支持部材を得た。使用したCFプリプレグの硬化後の縦弾性率は、参考例1と同じ350GPaの材料定数を有するものであった。

【0040】

実施例2

使用するCFプリプレグとして硬化後の長手方向縦弾性率が参考例2と同じ380GPaの材料定数を有するものを使用した以外は実施例1と同様にして楕円パイプ状の支持部材を得た。

【0041】

実施例3

芯材としてのマンドレルの径を手元側23.5mm、先端側9.5mmとし、GFRPベースパイプの肉厚を0.75mmにした以外は実施例2と同様にして楕円パイプ状の支持部材を得た。

【0042】

実施例4

芯材としてのマンドレルの径を手元側24mm、先端側10mmとし、GFRPベースパイプの肉厚を0.5mmにし、また、GFRPベースパイプの上下に積層するCF材料の巻き付け幅を26%、40%、50%、67%及び80%にする以外は実施例2と同様にして5種類(No.1〜5)の楕円パイプ状支持部材を得た。

【0043】

参考例2

芯材としてのマンドレルの径を手元側24.5mm、先端側10.5mmとし、GFRPベースパイプの肉厚を0.25mmにした以外は実施例2と同様にして楕円パイプ状の支持部材を製造したが、強化層積層時にベースパイプの割れが発生した。

【0044】

以上の参考例及び実施例を表1にまとめて示す。

【0045】

【表1】

【0046】

<たわみの比較>

荷重たわみの比較を下記の条件で行った。

固定条件:手元(太い側)〜80mm

荷重条件:

荷重位置: 先端(細い側)から10mmの位置

負荷荷重: 9.8N

【0047】

【表2】

【0048】

実施例1は、断面の上下方向に参考例同等の350GPaの材料を積層したものであるが、この場合、荷重によるたわみが15%程度大きくなることがわかった。丸パイプでは側部と上下部の境界が無いため、側部についてもある程度剛性に寄与していると思われる。

【0049】

実施例2は、断面の上下方向に参考例2と同等の380GPaの材料を積層したものであるが、この場合、参考例2よりは若干劣るが、参考例1よりも優れた荷重たわみになることがわかった。

【0050】

実施例3は、内側のベースパイプの厚みを1mm→0.75mmと薄くした場合であるが、実施例2と荷重たわみが同等で軽量化が可能となっている。

【0051】

実施例4のNo.3は、内側のベースパイプの厚みを0.5mmと薄くした場合であるが、実施例2および3と荷重たわみが同等でさらに軽量化が可能となっている。

【0052】

実施例4では、上下の補強層である高弾性率炭素繊維の巻き付け幅を円周長さの26%〜80%まで変化させた場合の荷重たわみと炭素繊維使用量の関係を比較した。結果を表3に示す。

【0053】

【表3】

【0054】

表3の結果を図3に示す。図3では、巻き付け幅に対する荷重たわみの変化とCF削減率とを示している。CF削減率は、参考例1を基準としてどの程度高弾性率CF使用量が削減できたかを示している。同図から分かる通り、巻き付け幅が40%以上では荷重たわみが12mm以下となり、これは実用上十分な剛性である。50%以上では参考例1と同等以上の荷重たわみが達成できた。荷重たわみは巻き付け幅が50%以上ではその向上効果の伸び率が徐々に低下しており、一方、巻き付け幅が60%以下では、30%以上のCF削減量が達成できている。

【図面の簡単な説明】

【0055】

【図1】本発明に係る楕円状パイプからなる支持部材の長手方向に対する横断面を示す図である。

【図2】本発明に係るテーパ状支持部材の斜視図である。

【図3】実施例4の結果を示すグラフである。

【符号の説明】

【0056】

1 支持部材

2 ベースパイプ

3 補強層

【特許請求の範囲】

【請求項1】

水平方向に保持されて使用される中空パイプからなる支持部材であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプと、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層を有する断面が楕円形の支持部材。

【請求項2】

前記補強層は、支持部材長手方向の縦弾性率として300〜400GPaの材料定数を有する炭素繊維複合樹脂材料から構成されることを特徴とする請求項1に記載の支持部材。

【請求項3】

前記補強層は、上下それぞれにベースパイプ外周の半分に対して40〜60%の幅の範囲に形成されていることを特徴とする請求項1または2に記載の支持部材。

【請求項4】

前記支持部材は、片持ち梁状態で使用される支持部材であって、固定端側外周が自由端側外周より大きなテーパ形状を有することを特徴とする請求項1乃至3のいずれか1項に記載の支持部材。

【請求項5】

前記ベースパイプは、ガラス繊維強化複合材料で構成されることを特徴とする請求項1乃至4のいずれか1項に記載の支持部材。

【請求項6】

前記ガラス繊維強化複合材料で構成されるベースパイプは、0.5〜1mmの厚みに形成されていることを特徴とする請求項5に記載の支持部材。

【請求項1】

水平方向に保持されて使用される中空パイプからなる支持部材であって、断面が円形の炭素繊維以外の強化繊維複合樹脂材料からなるベースパイプと、支持部材を使用する際の鉛垂方向上下にあたる前記ベースパイプ外面に形成された炭素繊維複合樹脂材料からなる補強層を有する断面が楕円形の支持部材。

【請求項2】

前記補強層は、支持部材長手方向の縦弾性率として300〜400GPaの材料定数を有する炭素繊維複合樹脂材料から構成されることを特徴とする請求項1に記載の支持部材。

【請求項3】

前記補強層は、上下それぞれにベースパイプ外周の半分に対して40〜60%の幅の範囲に形成されていることを特徴とする請求項1または2に記載の支持部材。

【請求項4】

前記支持部材は、片持ち梁状態で使用される支持部材であって、固定端側外周が自由端側外周より大きなテーパ形状を有することを特徴とする請求項1乃至3のいずれか1項に記載の支持部材。

【請求項5】

前記ベースパイプは、ガラス繊維強化複合材料で構成されることを特徴とする請求項1乃至4のいずれか1項に記載の支持部材。

【請求項6】

前記ガラス繊維強化複合材料で構成されるベースパイプは、0.5〜1mmの厚みに形成されていることを特徴とする請求項5に記載の支持部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−196615(P2007−196615A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−20534(P2006−20534)

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]