極低温ケーブルの終端接続部

【課題】外部からの熱流入が小さく、電気絶縁性が安定な極低温ケーブルの終端接続部を提供すること。

【解決手段】液体冷媒層5、冷媒ガス層4及び油層2を経て極低温から常温に引き出される引出し導体3を有する極低温ケーブルの終端接続部において、引出し導体3には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔35が絶縁体を介して積層されたコンデンサーコーン絶縁体34が施され、高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層5に、上部に位置する電界傾斜部が油層2にあることを特徴としている。

【解決手段】液体冷媒層5、冷媒ガス層4及び油層2を経て極低温から常温に引き出される引出し導体3を有する極低温ケーブルの終端接続部において、引出し導体3には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔35が絶縁体を介して積層されたコンデンサーコーン絶縁体34が施され、高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層5に、上部に位置する電界傾斜部が油層2にあることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電力を送電するための極低温ケーブルや超電導ケーブルの端末構造に関するものである。

【背景技術】

【0002】

液体窒素などの極低温冷媒で冷却される超電導ケーブル、極低温ケーブルは−100℃から−200℃で運転されている。これらケーブルを用いて電力を送電するためには、室温部分にある変圧器や開閉器などの常温設備と極低温環境下のケーブルとを接続する必要があり、ケーブルの端末には終端接続部が必要となる。

【0003】

この終端接続部は、一端は液体窒素等で冷却され、他端は大気中に引き出されるため、液体窒素の温度、すなわち極低温から常温までの極めて大きな温度傾斜(温度勾配)を有している。一般的な極低温ケーブルの終端接続部について図3を用いて説明する。

【0004】

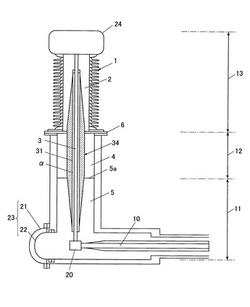

図3は従来の一般的な極低温ケーブルの終端接続部の一例を示す縦断面図である。図3に示すように極低温ケーブル等の導体10が接続部20を介して引出し導体3に接続されている。引出し導体3は、液体窒素のごとき液体冷媒層5により構成される極低温部11、液体冷媒層5の上部に連なる窒素ガス等からなる冷媒ガス層4により構成される温度傾斜部12を通過し、さらにこの温度傾斜部12の上部に位置する高電圧引出部13を通って、気中部に位置する高電圧端子24に導かれる。

【0005】

高電圧引出部13は、温度傾斜部12の冷媒ガス層4とフランジ6により仕切られていて、主として碍子1と、その内部に充填された絶縁油などの油層2とにより構成されている。図3において符号21は外部圧力容器を、22は内部圧力容器を示している。

【0006】

さて、このように極低温ケーブルの終端接続部内に配置される引出し導体3の被覆材(図4)として、通常種々の形状のストレスコーンが使用されている。ストレスコーンは、銅などの引出し導体3の外周に、温度傾斜部12内に位置する部分及び前記高電圧引出部13の下部に位置する部分に跨って施された、絶縁被覆3aを備えている。さらに、絶縁被覆3aの両端部近傍には電界制御用のベルマウス構造3g、3gが設けられている。(特許文献1)

【0007】

さらに、引出し導体3としては、図5に示すようなコンデンサーコーンを設けた例もある。図5に示す構造において、導体3の周囲にはケーブル絶縁体3hが設けられ、さらにその周囲に補強絶縁体3iおよびそのなかに埋設された金属箔3jからなるコンデンサーコーン30が設けられる。(特許文献2)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−33964号公報

【特許文献2】特開2001−08356号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来提案されている引出し導体をストレスコーンにする構造については、冷媒ガス層の長さを長くとれない問題があった。ストレスコーンでは、ストレスコーン両端の高電圧部分と、中央のフランジ部分3kの間でほぼ分布均等に電界が小さくなってくる。冷媒ガス層は、油層や液体冷媒に比べて耐電圧特性が1/10程度と低いために、高電圧にさらすと放電や絶縁破壊することになる。そのため、冷媒ガス層の耐電圧値より小さくなる部分まで、ストレスコーンは液体冷媒に浸漬しておく必要があり、そのためにストレスコーンの冷媒ガス層としては、500mm程度しかとれなかった。

【0010】

その結果、冷媒ガス層は、低温の冷媒層と常温の油層の間で、低温から常温の温度勾配をとるところとなり、この部分が短いと、容器の壁面や、気層、ストレスコーン、導体を通しての熱流入が大きく、外部からの熱流入を十分に小さくすることが困難である。特開2001−08356号公報に記載の技術では、コンデンサーコーンを用いているが、冷媒ガス層の長さに関する記述はなく、前記ストレスコーンと同様の課題があったと推測される。

【0011】

また、二つの従来技術においては、ストレスコーン、コンデンサーコーンとも、電気を伝える導体に直接施工されている。電力ケーブルでは、通常の運転時において、系統内部で短絡事故、地絡事故が起きると通常の電流に対して、10倍以上の電流が流れる。前記絶縁体が直接導体に施工されている終端接続部では、短絡・地絡電流が流れると、導体は電流により加熱され急激な温度上昇が起きる。この温度上昇が起きると、外周のストレスコーンやコンデンサーコーンに対して熱膨張やサーマルショックにより、絶縁体に過大な応力が発生し、絶縁被覆が割れる場合があった。

【0012】

本発明の課題は、外部からの熱流入が小さく、電気絶縁性が安定な極低温ケーブルの終端接続部を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明は、液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体を有する極低温ケーブルの終端接続部において、前記引出し導体には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔が絶縁体を介して積層されたコンデンサーコーン絶縁体が施され、前記高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層に、上部に位置する電界傾斜部が油層にあることを特徴としている。

【0014】

本発明によれば、液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体の外周にコンデンサーコーンを用いる構造において、絶縁体中の箔位置を調整することで、電界分布を限定的に調整することが可能となり、高圧電位から接地電位まで順次電圧が変化する電界傾斜部分を、液体冷媒層や油層に配置することで、電圧の高い引出し導体の端部と、さらにそこから接地電位まで順次電圧が変化する電界傾斜部が、耐電圧特性の高い液化ガスや油中にあることで、絶縁としての信頼性を確保することができ、反面、耐電圧特性の低い冷媒ガス層にある絶縁体の表面は接地電位となるので、放電や閃絡の心配がない。

【0015】

本発明に係る極低温ケーブルの終端接続部は、前記冷媒ガス層のコンデンサーコーン絶縁体の表面の電位が接地電位であり、冷媒ガス層におけるコンデンサーコーン絶縁体の長さが1000mm以上であることが好ましい。

【0016】

このように構成した場合、コンデンサーコーン絶縁体でその表面の電界分布を調整することにより、接地電位部分の長さを任意に決めることが可能となり、接地電位となる絶縁体の長さを長くして(好ましくは1000mm以上)、熱伝導率の低い冷媒ガス層での常温部と、液体冷媒層(極低温)の長さを長くすることで、熱侵入を低減でき、冷媒ガス層の長さを長くすることでさらに容器壁面からの熱侵入やガス層を通しての侵入熱を低減でき、総じて外部からの熱流入の小さな終端接続箱を提供することができる。

【0017】

本発明に係る極低温ケーブルの終端接続部は、前記コンデンサーコーン絶縁体が中空パイプの外周に施工されていて、中空パイプ内部に前記引出し導体が常温から極低温部まで貫通していることが好ましい。ここで、前記引出し導体の外径と中空パイプの内径との差が少なくても10mm以上あることが望ましい。

【0018】

このように、電流が流れる銅やアルミの良導体からなる引出し導体を、その外周にコンデンサーコーンタイプの絶縁体を施した中空金属パイプに収納し、導体の外形と中空パイプの内径を10mm以上とすることで、その間を液化冷媒が入り、導体と液体窒素が直接接触することで、冷却効率が高まり、たとえば初期冷却のときの時間を短縮することが可能となる。

【0019】

さらに、超電導ケーブルもしくは極低温ケーブルが接続されている系統や、同ケーブル自身で短絡や地絡が起きると、通常流れている電流の10倍から20倍の電流が短時間流れる現象がおきる。この場合にも、短絡・地絡電流が導体に流れて、導体がそのジュール熱で発熱した場合にも、熱的な伝導の悪いガス層が絶縁体と導体の間にあることで、熱の伝導が弱まり、サーマルショックや熱膨張などの熱応力が加わることがなく、絶縁体を健全に保つことが可能となる。

【0020】

本発明において、前記中空パイプの上部は、前記引出し導体との間が気密構造であることが望ましい。このように中空パイプの上部を、前記引出し導体との間で気密構造とすることで、中空パイプ全体の長さを有効利用することができる。

【0021】

また、本発明では、前記冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、前記冷媒ガス層と油層とを気密に区画するフランジを設けることが望ましい。このように、冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、冷媒ガス層と油層とを気密に区画するフランジを設けることで、温度傾斜部と高電圧引出部とを確実に区画すると共に、そのフランジを利用してコンデンサーコーン絶縁体の相対的な位置決めや取り付けを容易に行うことが可能になる。

【発明の効果】

【0022】

本発明によれば、外部からの熱流入が小さく、電気絶縁性が安定な極低温ケーブルの終端接続部を得ることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る極低温ケーブルの終端接続部の要部を示す縦断面図である。

【図2】本発明の実施形態に係るコンデンサーコーンの拡大縦断面図である。

【図3】従来技術に係る極低温ケーブルの終端接続部の要部を示す縦断面図である。

【図4】従来技術に係るストレスコーンの拡大縦断面図である。

【図5】従来技術に係るコンデンサーコーンの拡大縦断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について、図1及び図2を参照して詳細に説明する。

図1は本発明の実施形態に係る極低温ケーブル、超電導ケーブル等の終端接続部の要部縦断面図であり、図2は同実施形態におけるコンデンサーコーンの拡大縦断面図である。なお、これらの図において、図3に示す従来技術と基本的に同一の構成要素については同一の符号を付してある。

【0025】

図1において、引出し導体3は、その下端が液体冷媒層5の中にある。本実施例では、引出し導体3は超電導ケーブルの導体10に、例えばフレキシブル接続子のごとき接続端子20により接続されている。このように下端が導体10に接続された引出し導体3は、上方に向かって、極低温部11、温度傾斜部12、フランジ6を介して、温度傾斜部12の上方に連なる高電圧引出部13を経て、高電圧引出部13の先端、すなわち常温部へと引き出されている。因みに極低温部分11と温度傾斜部12は、主として図1が示すように真空断熱層を形成しているSUS製の外部圧力容器21で覆われている、同じくSUS製の内部圧力容器22と、この内部圧力容器22内に形成されている前記液体冷媒層5や冷媒ガス層4とで構成されている。外部圧力容器21と内部圧力容器22とで液体冷媒容器23が構成されている。5aは液体冷媒層5の液面を示している。

【0026】

また、温度傾斜部12とフランジ6で仕切られている高電圧引出部13は、主として碍子1と、該碍子1内に充填されている絶縁油等からなる油層2及び碍子1の先端に設けられている高電圧端子24により構成されている。

【0027】

さて、このように超電導ケーブルの終端接続部内に配置される本発明の引出し導体3は、大気中に突出する部分が常温であり、液体冷媒容器23の内部圧力容器22内に位置する部分が極低温であり、その間が前記極低温部11内に位置する部分、温度傾斜部12内に位置する部分及び前記高電圧引出部13内に位置する部分に跨っている。引出し導体3は、コンデンサーコーン構造の絶縁体を有する構造であるが、図2の縦断面図を用いて詳細に説明する。

【0028】

銅およびアルミなどの良導体からなる引出し導体3の外周には間隙αを設けてステンレス製の中空パイプ31が同軸配置されている。中空パイプ31の上端は引出し導体3に、フランジ32を用いて支持されている。フランジ32は中空パイプ31の外径とほぼ同径の環状フランジに形成され、その中央部を貫通する引出し導体3の外周に固定されている。中空パイプ31の上端には同じく環状の端板33が一体に形成され、この端板33の中央部に引出し導体3が気密に貫通する孔33aが形成されている。そして、端板33がフランジ32に取り付けられることで、中空パイプ31が引出し導体3に位置決め状態で支持されている。

【0029】

なお、中空パイプ31としては金属である必要もなく、FRP(Fiber Reinforced Plastics)などの樹脂製のパイプを用いることも可能であり、その場合常温からの熱侵入量を低減できるメリットがある。引出し導体3と中空パイプ31との前記間隔としては、引出し導体3の外径と中空パイプ31の内径との差として、液体冷媒が侵入しやすい間隔となるように10mm以上とすることが好ましい。

【0030】

この中空パイプ31の外周にはFRPを主なる絶縁材料としたコンデンサーコーン絶縁体34が形成されている。コンデンサーコーン絶縁体34は、OFケーブル(oil-filled cable)等の終端接続部において従来より採用されているコンデンサコーン部と同様の構成とされている。即ち、一定の幅のコンデンサ電極を形成する金属箔35が、紡錘状のコーン内部14a、14cに、互いに並行にほぼ一定の間隔で階段的かつ同心状となるように絶縁体36中に埋め込まれている。

【0031】

絶縁体36としては、エポキシ樹脂、EPR(エチレンプロピレンゴム)、ゴム、FRPなどが用いられている。また金属箔35は、アルミ箔等からなり、コンデンサコーン絶縁体34では高圧側から低圧側に向かってそれぞれ等しい容量のコンデンサが直列接続された形になるために、コーン部の界面に沿う電界はほぼ均一に整えられる。さらに、コンデンサーコーン絶縁体34の最外層になる金属箔35に図示しないアース線を取り付けて、接地することで、引出し導体3の最外径を有する円柱部分14bの表面電界は接地電位とすることができる。また円柱部分14bの部分にはフランジ6が設けられているが、これは図1の油層2と冷媒ガス層4の隔絶をするためのもので、コンデンサーコーン絶縁体34の表面に接着剤等により固定され、油漏れ、ガス漏れがないようにしている。

【0032】

なお、第2の実施形態として、フィルムを用いたコンデンサーコーン絶縁体の製造を実施した。絶縁材料として、接着樹脂が塗布されたポリイミドフィルムテープやポリエチレンフィルムテープや、エポキシ樹脂が事前に含浸されたガラステープなどを使用する。絶縁を形成する方法として、これらテープを巻きつけながら積層して、フィルムの間に接着剤および樹脂を馴染ませながら、接着させていく。コンデンサーコーン絶縁体については、1mmから2mm程度の肉厚で巻きつけた後に、アルミテープを巻きつけて形成していく。本方法は、高圧の含浸釜などを使用せずにコンデンサーコーン絶縁体を製作することができ、製造のコスト低減ができるメリットがある。

【0033】

(実施例)

次に、275kVの超電導ケーブル用に製作した終端接続部を例に、それぞれの効果を併せて説明する。275kV超電導ケーブル用終端接続部の引出し導体3は、引出し導体3としての棒に、銅製の棒を使用した。銅棒の外径は70mmφであった。中空パイプ31には、内径85mmφ、外径105mmφのFRPパイプを使用した。中空パイプ31の外側には、コンデンサーコーン絶縁体34が施され、下部のコーン部14aは長さ1000mm、円柱部14bは長さ1500mm、上部のコーン部14cは1000mmであった。

【0034】

275kV用気中終端は、1300kVのインパルス試験電圧であり、このときの設計電界としては、液体冷媒内の沿面強度、および油層の沿面強度は約1.3kV/mmとなり、それぞれの設計電界として10kV/mmより十分に低いことから、放電や絶縁破壊が起きない、電気絶縁的に信頼性の高い端末を得ることができた。

【0035】

さらに、冷媒ガス層4も1000mm以上の長さを得ることができたことで、その間の液化冷媒容器22の壁面からの熱流入、引出し導体3からの熱流入を500W以下にして、熱流入の小さな終端接続部を実現することができた。

【0036】

超電導ケーブルで短絡事故、地絡事故が起きると、系統の遮断機が切れるまでの短時間、運転電流の10倍から20倍の電流が瞬間的に流れる。275kVのケーブルの場合、最大で63kAの電流が0.6秒間流れる。この短絡・地絡電流が終端接続部の引出し導体に瞬間的に流れると、本実施例においては、ジュール発熱によりー196℃の極低温から100℃まで温度上昇がおきた。

【0037】

しかしながら、本発明では引出し導体3に直接絶縁体が施工されてなく、間隔が保たれているために、引出し導体3の熱は絶縁体36に伝わらず、絶縁体36の温度は短絡電流が流れる前に比べて温度上昇がなかった。それにより、絶縁体36には割れやクラックが見られなかった。

【0038】

以上の構成により電流3000A、電圧275kVの通電試験および1300kVのインパルス電圧、63kAの短絡電流に耐え得る超電導ケーブルの終端接続装置を構成することができ、信頼性の高い終端接続部を提供することができる。なお、本実施例では超電導ケーブルに関して言及したが、極低温ケーブル用の終端接続部としても同様の機能を有するものである。

【0039】

実施例の極低温ケーブルの終端接続部によれば、コンデンサーコーン絶縁体34の電圧勾配部(コーン部14a、14c)を液体冷媒層5や油層2に浸漬することで、耐電圧に対して高い裕度をもつ絶縁設計が可能となり、さらに絶縁耐圧の低い冷媒ガス層4における絶縁体36の表面電界を接地電界とすることで、耐圧特性の低いガス層での放電、閃絡事故を皆無にすることができた。言い換えれば、液体冷媒層5の液面5aと、フランジ6の上面(あるいは油層2の下端)のいずれも、コンデンサーコーン絶縁体34の円柱部14bの高さの範囲内に位置するのが望ましい。さらに、引出し導体3と、コンデンサーコーン絶縁体34の中空パイプ31との間に間隔を設けることで、引出し導体3の絶縁被覆部分における絶縁被覆に過度の応力が負荷され難くなって、樹脂製の絶縁被覆が割れ難くなった。よって信頼性の高い極低温ケーブルの終端接続部を提供することができる。

【符号の説明】

【0040】

1 碍子

2 油層

3 引出し導体

4 冷媒ガス層

5 液体冷媒層

10 導体

11 極低温部

12 温度傾斜部

13 高電圧引出部

14a、14c コーン部

14b 円柱部分

20 接続端子

21 外部圧力容器

22 内部圧力容器

23 液体冷媒容器

24 高電圧端子

31 中空パイプ

32 フランジ

33 端板

33a 孔

34 コンデンサーコーン絶縁体

35 金属箔

【技術分野】

【0001】

本発明は、電力を送電するための極低温ケーブルや超電導ケーブルの端末構造に関するものである。

【背景技術】

【0002】

液体窒素などの極低温冷媒で冷却される超電導ケーブル、極低温ケーブルは−100℃から−200℃で運転されている。これらケーブルを用いて電力を送電するためには、室温部分にある変圧器や開閉器などの常温設備と極低温環境下のケーブルとを接続する必要があり、ケーブルの端末には終端接続部が必要となる。

【0003】

この終端接続部は、一端は液体窒素等で冷却され、他端は大気中に引き出されるため、液体窒素の温度、すなわち極低温から常温までの極めて大きな温度傾斜(温度勾配)を有している。一般的な極低温ケーブルの終端接続部について図3を用いて説明する。

【0004】

図3は従来の一般的な極低温ケーブルの終端接続部の一例を示す縦断面図である。図3に示すように極低温ケーブル等の導体10が接続部20を介して引出し導体3に接続されている。引出し導体3は、液体窒素のごとき液体冷媒層5により構成される極低温部11、液体冷媒層5の上部に連なる窒素ガス等からなる冷媒ガス層4により構成される温度傾斜部12を通過し、さらにこの温度傾斜部12の上部に位置する高電圧引出部13を通って、気中部に位置する高電圧端子24に導かれる。

【0005】

高電圧引出部13は、温度傾斜部12の冷媒ガス層4とフランジ6により仕切られていて、主として碍子1と、その内部に充填された絶縁油などの油層2とにより構成されている。図3において符号21は外部圧力容器を、22は内部圧力容器を示している。

【0006】

さて、このように極低温ケーブルの終端接続部内に配置される引出し導体3の被覆材(図4)として、通常種々の形状のストレスコーンが使用されている。ストレスコーンは、銅などの引出し導体3の外周に、温度傾斜部12内に位置する部分及び前記高電圧引出部13の下部に位置する部分に跨って施された、絶縁被覆3aを備えている。さらに、絶縁被覆3aの両端部近傍には電界制御用のベルマウス構造3g、3gが設けられている。(特許文献1)

【0007】

さらに、引出し導体3としては、図5に示すようなコンデンサーコーンを設けた例もある。図5に示す構造において、導体3の周囲にはケーブル絶縁体3hが設けられ、さらにその周囲に補強絶縁体3iおよびそのなかに埋設された金属箔3jからなるコンデンサーコーン30が設けられる。(特許文献2)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−33964号公報

【特許文献2】特開2001−08356号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来提案されている引出し導体をストレスコーンにする構造については、冷媒ガス層の長さを長くとれない問題があった。ストレスコーンでは、ストレスコーン両端の高電圧部分と、中央のフランジ部分3kの間でほぼ分布均等に電界が小さくなってくる。冷媒ガス層は、油層や液体冷媒に比べて耐電圧特性が1/10程度と低いために、高電圧にさらすと放電や絶縁破壊することになる。そのため、冷媒ガス層の耐電圧値より小さくなる部分まで、ストレスコーンは液体冷媒に浸漬しておく必要があり、そのためにストレスコーンの冷媒ガス層としては、500mm程度しかとれなかった。

【0010】

その結果、冷媒ガス層は、低温の冷媒層と常温の油層の間で、低温から常温の温度勾配をとるところとなり、この部分が短いと、容器の壁面や、気層、ストレスコーン、導体を通しての熱流入が大きく、外部からの熱流入を十分に小さくすることが困難である。特開2001−08356号公報に記載の技術では、コンデンサーコーンを用いているが、冷媒ガス層の長さに関する記述はなく、前記ストレスコーンと同様の課題があったと推測される。

【0011】

また、二つの従来技術においては、ストレスコーン、コンデンサーコーンとも、電気を伝える導体に直接施工されている。電力ケーブルでは、通常の運転時において、系統内部で短絡事故、地絡事故が起きると通常の電流に対して、10倍以上の電流が流れる。前記絶縁体が直接導体に施工されている終端接続部では、短絡・地絡電流が流れると、導体は電流により加熱され急激な温度上昇が起きる。この温度上昇が起きると、外周のストレスコーンやコンデンサーコーンに対して熱膨張やサーマルショックにより、絶縁体に過大な応力が発生し、絶縁被覆が割れる場合があった。

【0012】

本発明の課題は、外部からの熱流入が小さく、電気絶縁性が安定な極低温ケーブルの終端接続部を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明は、液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体を有する極低温ケーブルの終端接続部において、前記引出し導体には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔が絶縁体を介して積層されたコンデンサーコーン絶縁体が施され、前記高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層に、上部に位置する電界傾斜部が油層にあることを特徴としている。

【0014】

本発明によれば、液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体の外周にコンデンサーコーンを用いる構造において、絶縁体中の箔位置を調整することで、電界分布を限定的に調整することが可能となり、高圧電位から接地電位まで順次電圧が変化する電界傾斜部分を、液体冷媒層や油層に配置することで、電圧の高い引出し導体の端部と、さらにそこから接地電位まで順次電圧が変化する電界傾斜部が、耐電圧特性の高い液化ガスや油中にあることで、絶縁としての信頼性を確保することができ、反面、耐電圧特性の低い冷媒ガス層にある絶縁体の表面は接地電位となるので、放電や閃絡の心配がない。

【0015】

本発明に係る極低温ケーブルの終端接続部は、前記冷媒ガス層のコンデンサーコーン絶縁体の表面の電位が接地電位であり、冷媒ガス層におけるコンデンサーコーン絶縁体の長さが1000mm以上であることが好ましい。

【0016】

このように構成した場合、コンデンサーコーン絶縁体でその表面の電界分布を調整することにより、接地電位部分の長さを任意に決めることが可能となり、接地電位となる絶縁体の長さを長くして(好ましくは1000mm以上)、熱伝導率の低い冷媒ガス層での常温部と、液体冷媒層(極低温)の長さを長くすることで、熱侵入を低減でき、冷媒ガス層の長さを長くすることでさらに容器壁面からの熱侵入やガス層を通しての侵入熱を低減でき、総じて外部からの熱流入の小さな終端接続箱を提供することができる。

【0017】

本発明に係る極低温ケーブルの終端接続部は、前記コンデンサーコーン絶縁体が中空パイプの外周に施工されていて、中空パイプ内部に前記引出し導体が常温から極低温部まで貫通していることが好ましい。ここで、前記引出し導体の外径と中空パイプの内径との差が少なくても10mm以上あることが望ましい。

【0018】

このように、電流が流れる銅やアルミの良導体からなる引出し導体を、その外周にコンデンサーコーンタイプの絶縁体を施した中空金属パイプに収納し、導体の外形と中空パイプの内径を10mm以上とすることで、その間を液化冷媒が入り、導体と液体窒素が直接接触することで、冷却効率が高まり、たとえば初期冷却のときの時間を短縮することが可能となる。

【0019】

さらに、超電導ケーブルもしくは極低温ケーブルが接続されている系統や、同ケーブル自身で短絡や地絡が起きると、通常流れている電流の10倍から20倍の電流が短時間流れる現象がおきる。この場合にも、短絡・地絡電流が導体に流れて、導体がそのジュール熱で発熱した場合にも、熱的な伝導の悪いガス層が絶縁体と導体の間にあることで、熱の伝導が弱まり、サーマルショックや熱膨張などの熱応力が加わることがなく、絶縁体を健全に保つことが可能となる。

【0020】

本発明において、前記中空パイプの上部は、前記引出し導体との間が気密構造であることが望ましい。このように中空パイプの上部を、前記引出し導体との間で気密構造とすることで、中空パイプ全体の長さを有効利用することができる。

【0021】

また、本発明では、前記冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、前記冷媒ガス層と油層とを気密に区画するフランジを設けることが望ましい。このように、冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、冷媒ガス層と油層とを気密に区画するフランジを設けることで、温度傾斜部と高電圧引出部とを確実に区画すると共に、そのフランジを利用してコンデンサーコーン絶縁体の相対的な位置決めや取り付けを容易に行うことが可能になる。

【発明の効果】

【0022】

本発明によれば、外部からの熱流入が小さく、電気絶縁性が安定な極低温ケーブルの終端接続部を得ることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る極低温ケーブルの終端接続部の要部を示す縦断面図である。

【図2】本発明の実施形態に係るコンデンサーコーンの拡大縦断面図である。

【図3】従来技術に係る極低温ケーブルの終端接続部の要部を示す縦断面図である。

【図4】従来技術に係るストレスコーンの拡大縦断面図である。

【図5】従来技術に係るコンデンサーコーンの拡大縦断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について、図1及び図2を参照して詳細に説明する。

図1は本発明の実施形態に係る極低温ケーブル、超電導ケーブル等の終端接続部の要部縦断面図であり、図2は同実施形態におけるコンデンサーコーンの拡大縦断面図である。なお、これらの図において、図3に示す従来技術と基本的に同一の構成要素については同一の符号を付してある。

【0025】

図1において、引出し導体3は、その下端が液体冷媒層5の中にある。本実施例では、引出し導体3は超電導ケーブルの導体10に、例えばフレキシブル接続子のごとき接続端子20により接続されている。このように下端が導体10に接続された引出し導体3は、上方に向かって、極低温部11、温度傾斜部12、フランジ6を介して、温度傾斜部12の上方に連なる高電圧引出部13を経て、高電圧引出部13の先端、すなわち常温部へと引き出されている。因みに極低温部分11と温度傾斜部12は、主として図1が示すように真空断熱層を形成しているSUS製の外部圧力容器21で覆われている、同じくSUS製の内部圧力容器22と、この内部圧力容器22内に形成されている前記液体冷媒層5や冷媒ガス層4とで構成されている。外部圧力容器21と内部圧力容器22とで液体冷媒容器23が構成されている。5aは液体冷媒層5の液面を示している。

【0026】

また、温度傾斜部12とフランジ6で仕切られている高電圧引出部13は、主として碍子1と、該碍子1内に充填されている絶縁油等からなる油層2及び碍子1の先端に設けられている高電圧端子24により構成されている。

【0027】

さて、このように超電導ケーブルの終端接続部内に配置される本発明の引出し導体3は、大気中に突出する部分が常温であり、液体冷媒容器23の内部圧力容器22内に位置する部分が極低温であり、その間が前記極低温部11内に位置する部分、温度傾斜部12内に位置する部分及び前記高電圧引出部13内に位置する部分に跨っている。引出し導体3は、コンデンサーコーン構造の絶縁体を有する構造であるが、図2の縦断面図を用いて詳細に説明する。

【0028】

銅およびアルミなどの良導体からなる引出し導体3の外周には間隙αを設けてステンレス製の中空パイプ31が同軸配置されている。中空パイプ31の上端は引出し導体3に、フランジ32を用いて支持されている。フランジ32は中空パイプ31の外径とほぼ同径の環状フランジに形成され、その中央部を貫通する引出し導体3の外周に固定されている。中空パイプ31の上端には同じく環状の端板33が一体に形成され、この端板33の中央部に引出し導体3が気密に貫通する孔33aが形成されている。そして、端板33がフランジ32に取り付けられることで、中空パイプ31が引出し導体3に位置決め状態で支持されている。

【0029】

なお、中空パイプ31としては金属である必要もなく、FRP(Fiber Reinforced Plastics)などの樹脂製のパイプを用いることも可能であり、その場合常温からの熱侵入量を低減できるメリットがある。引出し導体3と中空パイプ31との前記間隔としては、引出し導体3の外径と中空パイプ31の内径との差として、液体冷媒が侵入しやすい間隔となるように10mm以上とすることが好ましい。

【0030】

この中空パイプ31の外周にはFRPを主なる絶縁材料としたコンデンサーコーン絶縁体34が形成されている。コンデンサーコーン絶縁体34は、OFケーブル(oil-filled cable)等の終端接続部において従来より採用されているコンデンサコーン部と同様の構成とされている。即ち、一定の幅のコンデンサ電極を形成する金属箔35が、紡錘状のコーン内部14a、14cに、互いに並行にほぼ一定の間隔で階段的かつ同心状となるように絶縁体36中に埋め込まれている。

【0031】

絶縁体36としては、エポキシ樹脂、EPR(エチレンプロピレンゴム)、ゴム、FRPなどが用いられている。また金属箔35は、アルミ箔等からなり、コンデンサコーン絶縁体34では高圧側から低圧側に向かってそれぞれ等しい容量のコンデンサが直列接続された形になるために、コーン部の界面に沿う電界はほぼ均一に整えられる。さらに、コンデンサーコーン絶縁体34の最外層になる金属箔35に図示しないアース線を取り付けて、接地することで、引出し導体3の最外径を有する円柱部分14bの表面電界は接地電位とすることができる。また円柱部分14bの部分にはフランジ6が設けられているが、これは図1の油層2と冷媒ガス層4の隔絶をするためのもので、コンデンサーコーン絶縁体34の表面に接着剤等により固定され、油漏れ、ガス漏れがないようにしている。

【0032】

なお、第2の実施形態として、フィルムを用いたコンデンサーコーン絶縁体の製造を実施した。絶縁材料として、接着樹脂が塗布されたポリイミドフィルムテープやポリエチレンフィルムテープや、エポキシ樹脂が事前に含浸されたガラステープなどを使用する。絶縁を形成する方法として、これらテープを巻きつけながら積層して、フィルムの間に接着剤および樹脂を馴染ませながら、接着させていく。コンデンサーコーン絶縁体については、1mmから2mm程度の肉厚で巻きつけた後に、アルミテープを巻きつけて形成していく。本方法は、高圧の含浸釜などを使用せずにコンデンサーコーン絶縁体を製作することができ、製造のコスト低減ができるメリットがある。

【0033】

(実施例)

次に、275kVの超電導ケーブル用に製作した終端接続部を例に、それぞれの効果を併せて説明する。275kV超電導ケーブル用終端接続部の引出し導体3は、引出し導体3としての棒に、銅製の棒を使用した。銅棒の外径は70mmφであった。中空パイプ31には、内径85mmφ、外径105mmφのFRPパイプを使用した。中空パイプ31の外側には、コンデンサーコーン絶縁体34が施され、下部のコーン部14aは長さ1000mm、円柱部14bは長さ1500mm、上部のコーン部14cは1000mmであった。

【0034】

275kV用気中終端は、1300kVのインパルス試験電圧であり、このときの設計電界としては、液体冷媒内の沿面強度、および油層の沿面強度は約1.3kV/mmとなり、それぞれの設計電界として10kV/mmより十分に低いことから、放電や絶縁破壊が起きない、電気絶縁的に信頼性の高い端末を得ることができた。

【0035】

さらに、冷媒ガス層4も1000mm以上の長さを得ることができたことで、その間の液化冷媒容器22の壁面からの熱流入、引出し導体3からの熱流入を500W以下にして、熱流入の小さな終端接続部を実現することができた。

【0036】

超電導ケーブルで短絡事故、地絡事故が起きると、系統の遮断機が切れるまでの短時間、運転電流の10倍から20倍の電流が瞬間的に流れる。275kVのケーブルの場合、最大で63kAの電流が0.6秒間流れる。この短絡・地絡電流が終端接続部の引出し導体に瞬間的に流れると、本実施例においては、ジュール発熱によりー196℃の極低温から100℃まで温度上昇がおきた。

【0037】

しかしながら、本発明では引出し導体3に直接絶縁体が施工されてなく、間隔が保たれているために、引出し導体3の熱は絶縁体36に伝わらず、絶縁体36の温度は短絡電流が流れる前に比べて温度上昇がなかった。それにより、絶縁体36には割れやクラックが見られなかった。

【0038】

以上の構成により電流3000A、電圧275kVの通電試験および1300kVのインパルス電圧、63kAの短絡電流に耐え得る超電導ケーブルの終端接続装置を構成することができ、信頼性の高い終端接続部を提供することができる。なお、本実施例では超電導ケーブルに関して言及したが、極低温ケーブル用の終端接続部としても同様の機能を有するものである。

【0039】

実施例の極低温ケーブルの終端接続部によれば、コンデンサーコーン絶縁体34の電圧勾配部(コーン部14a、14c)を液体冷媒層5や油層2に浸漬することで、耐電圧に対して高い裕度をもつ絶縁設計が可能となり、さらに絶縁耐圧の低い冷媒ガス層4における絶縁体36の表面電界を接地電界とすることで、耐圧特性の低いガス層での放電、閃絡事故を皆無にすることができた。言い換えれば、液体冷媒層5の液面5aと、フランジ6の上面(あるいは油層2の下端)のいずれも、コンデンサーコーン絶縁体34の円柱部14bの高さの範囲内に位置するのが望ましい。さらに、引出し導体3と、コンデンサーコーン絶縁体34の中空パイプ31との間に間隔を設けることで、引出し導体3の絶縁被覆部分における絶縁被覆に過度の応力が負荷され難くなって、樹脂製の絶縁被覆が割れ難くなった。よって信頼性の高い極低温ケーブルの終端接続部を提供することができる。

【符号の説明】

【0040】

1 碍子

2 油層

3 引出し導体

4 冷媒ガス層

5 液体冷媒層

10 導体

11 極低温部

12 温度傾斜部

13 高電圧引出部

14a、14c コーン部

14b 円柱部分

20 接続端子

21 外部圧力容器

22 内部圧力容器

23 液体冷媒容器

24 高電圧端子

31 中空パイプ

32 フランジ

33 端板

33a 孔

34 コンデンサーコーン絶縁体

35 金属箔

【特許請求の範囲】

【請求項1】

液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体を有する極低温ケーブルの終端接続部において、

前記引出し導体には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔が絶縁体を介して積層されたコンデンサーコーン絶縁体が施され、

前記高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層に、上部に位置する電界傾斜部が油層にあることを特徴とする極低温ケーブルの終端接続部。

【請求項2】

前記冷媒ガス層のコンデンサーコーン絶縁体の表面の電位が接地電位であり、冷媒ガス層におけるコンデンサーコーン絶縁体の長さが1000mm以上であることを特徴とする請求項1に記載の極低温ケーブルの終端接続部。

【請求項3】

前記コンデンサーコーン絶縁体が中空パイプの外周に施工されていて、中空パイプ内部に前記引出し導体が常温から極低温部まで貫通していることを特徴とする請求項1又は請求項2に記載の極低温ケーブルの終端接続部。

【請求項4】

前記引出し導体の外径と前記中空パイプの内径との差が少なくても10mm以上あることを特徴とする請求項3に記載の極低温ケーブルの終端接続部。

【請求項5】

前記中空パイプの上部は、前記引出し導体との間が気密構造であることを特徴とする請求項3又は請求項4に記載の極低温ケーブルの終端接続部。

【請求項6】

前記冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、前記冷媒ガス層と油層とを気密に区画するフランジが設けられていることを特徴とする請求項1〜請求項5の何れかに記載の極低温ケーブルの終端接続部。

【請求項1】

液体冷媒層、冷媒ガス層及び油層を経て極低温から常温に引き出される引出し導体を有する極低温ケーブルの終端接続部において、

前記引出し導体には、高圧電位から接地電位まで電界を分圧する複数枚の金属箔が絶縁体を介して積層されたコンデンサーコーン絶縁体が施され、

前記高圧電位から接地電位まで順次電圧が変化する電界傾斜部のうち、下部に位置する電界傾斜部が液体冷媒層に、上部に位置する電界傾斜部が油層にあることを特徴とする極低温ケーブルの終端接続部。

【請求項2】

前記冷媒ガス層のコンデンサーコーン絶縁体の表面の電位が接地電位であり、冷媒ガス層におけるコンデンサーコーン絶縁体の長さが1000mm以上であることを特徴とする請求項1に記載の極低温ケーブルの終端接続部。

【請求項3】

前記コンデンサーコーン絶縁体が中空パイプの外周に施工されていて、中空パイプ内部に前記引出し導体が常温から極低温部まで貫通していることを特徴とする請求項1又は請求項2に記載の極低温ケーブルの終端接続部。

【請求項4】

前記引出し導体の外径と前記中空パイプの内径との差が少なくても10mm以上あることを特徴とする請求項3に記載の極低温ケーブルの終端接続部。

【請求項5】

前記中空パイプの上部は、前記引出し導体との間が気密構造であることを特徴とする請求項3又は請求項4に記載の極低温ケーブルの終端接続部。

【請求項6】

前記冷媒ガス層と油層の間におけるコンデンサーコーン絶縁体の外周に、前記冷媒ガス層と油層とを気密に区画するフランジが設けられていることを特徴とする請求項1〜請求項5の何れかに記載の極低温ケーブルの終端接続部。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−160641(P2011−160641A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−22909(P2010−22909)

【出願日】平成22年2月4日(2010.2.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

[ Back to top ]