極低温用蓄冷材の製造方法

【課題】機械的振動や充填圧力等に対する機械的特性に優れた極低温用蓄冷材の製造方法を提供する。

【解決手段】下記(a)〜(c)の条件を満たす磁性蓄冷材粒体1を作製する。次に、前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、その集団に圧縮試験機にて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する。そして前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する。(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する(c)RMz(Rは所定の希土類元素、Mは所定の金属元素、zは0.001〜9.0の数)、またはARh(Aは所定の希土類元素)で表される希土類元素を含む金属間化合物からなる

【解決手段】下記(a)〜(c)の条件を満たす磁性蓄冷材粒体1を作製する。次に、前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、その集団に圧縮試験機にて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する。そして前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する。(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する(c)RMz(Rは所定の希土類元素、Mは所定の金属元素、zは0.001〜9.0の数)、またはARh(Aは所定の希土類元素)で表される希土類元素を含む金属間化合物からなる

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極低温用蓄冷材の製造方法に関する。

【背景技術】

【0002】

近年、超電導技術の発展は著しく、その応用分野が拡大するに伴って、小型で高性能の冷凍機の開発が不可欠になってきている。このような冷凍機には、軽量・小型で熱効率の高いことが要求されている。例えば、超電導MRI装置やクライオポンプ等においては、ギフォード・マクマホン方式(GM方式)やスターリング方式等の冷凍サイクルによる冷凍機が用いられている。また、磁気浮上列車にも高性能の冷凍機は必須とされている。

【0003】

このような冷凍機においては、蓄冷材が充填された蓄冷器内を圧縮されたHeガス等の作動媒質が一方向に流れて、その熱エネルギーを蓄冷材に供給し、ここで膨張した作動媒質が反対方向に流れ、蓄冷材から熱エネルギーを受けとるというサイクルが繰り返される。こうした過程で復熱効果が良好になるに伴って、作動媒質サイクルの熱効率が向上し、一層低い温度を実現することが可能となる。

【0004】

上述したような冷凍機に用いられる蓄冷材としては、従来、CuやPb等が主に用いられてきた。しかし、このような蓄冷材は20K以下の極低温で比熱が著しく小さくなるため、上述した復熱効果が十分に機能せず、極低温を実現することが困難であった。そこで、最近ではより絶対零度に近い温度を実現するために、極低温域において大きな比熱を示す、Er3Ni、ErNi、ErNi2等のEr−Ni系金属間化合物(特許文献1参照)やErRh等のARh系金属間化合物(A:Sm,Gd,Tb,Dy,Ho,Er,Tm,Yb)(特許文献2参照)等の磁性蓄冷材を用いることが検討されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−310269号公報

【特許文献2】特開昭51−52378号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したような蓄冷器の作動状態においては、Heガス等の作動媒質が高圧かつ高速でその流れの向きが頻繁に変わるように、蓄冷器内に充填された蓄冷材間の空隙を通過する。このため、蓄冷材には機械的振動をはじめとする種々な力が加わる。また、蓄冷器内に蓄冷材を充填する際にも圧力が印加される。

【0007】

このように、蓄冷材には種々の力が作用するのに対して、上述したEr3NiやErRh等の金属間化合物からなる磁性蓄冷材は一般に材質的に脆弱であるため、上記した運転中の機械的振動や充填時の圧力等が原因となって微粉化しやすいという問題を有していた。発生する微粉はガスシールを阻害する等して、蓄冷器の性能に悪影響を及ぼす。さらに、上記したような金属間化合物からなる磁性蓄冷材を用いた場合の蓄冷器の性能低下の程度は、磁性蓄冷材の製造ロット等により大きくばらつくという問題があった。

【0008】

本発明は、機械的振動や充填圧力等に対する機械的特性に優れた極低温用蓄冷材の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の一態様に係る極低温用蓄冷材の製造方法は、下記(a)〜(c)の条件を満たす磁性蓄冷材粒体を作製する工程と、前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団にインストロン型圧縮試験機にてクロスヘッドスピード0.1m/minにて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程とを具備することを特徴としている。

(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である

(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する

(c)RMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数である)、またはARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される金属間化合物からなる

【発明の効果】

【0010】

本発明の一態様によれば、機械的振動や充填圧力等に対する機械的特性に優れた極低温用蓄冷材を得ることができる。

【図面の簡単な説明】

【0011】

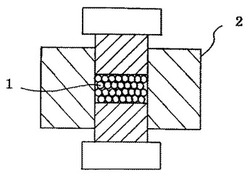

【図1】磁性蓄冷材粒体の信頼性評価に用いる機械的強度評価用ダイスの一例を示す断面図である。

【図2】磁性蓄冷材粒子の一形状例と球状度評価パラメータとの関係を模式的に示す図である。

【図3】磁性蓄冷材粒子の他の形状例と球状度評価パラメータとの関係を模式的に示す図である。

【図4】本発明の一実施例で作製したGM冷凍機の構成を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。本発明者らは、上記目的を達成するために種々の検討を行ったところ、希土類元素を含む金属間化合物等からなる磁性蓄冷材粒子の機械的強度は、結晶粒界に存在する希土類炭化物や希土類酸化物の析出量や析出状態、さらには形状等に強く依存することを見出した。これら希土類炭化物や希土類酸化物の析出量や析出状態等は、不純物である炭素および酸素の量、急冷凝固過程における雰囲気、急冷速度、溶湯温度等と複雑に関係するために、磁性蓄冷材粒子の製造ロットにより変化する。従って、磁性蓄冷材粒子は製造ロット毎に機械的強度が大きくばらつき、単に製造条件等からでは機械的強度を予測することは極めて難しいという知見を得た。

【0013】

そこで、磁性蓄冷材粒子の機械的信頼性の向上を図るために、磁性蓄冷材粒子の機械的特性について種々検討した結果、磁性蓄冷材粒子の集団に力が加わると、個々の磁性蓄冷材粒子には極めて複雑な応力集中が起こるため、個々の磁性蓄冷材粒子の機械的強度よりも磁性蓄冷材粒子の集団としての機械的強度に着目することによって、磁性蓄冷材粒子の機械的信頼性を掌握し得ることを見出した。また、磁性蓄冷材粒子の形状に関しては、突起物の少ない形状を有する磁性蓄冷材粒子を選択的に使用することによって、磁性蓄冷材粒子の機械的な信頼性を向上させることが可能であることを見出した。本発明はこれらの知見に基づいて成されたものである。

【0014】

本発明の一実施形態による極低温用蓄冷材の製造方法は、磁性蓄冷材粒体を作製する工程と、前記磁性蓄冷材粒体から一定量の磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団に5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程とを具備している。

【0015】

本発明における極低温用蓄冷材は、磁性蓄冷材粒体、すなわち磁性蓄冷材粒子の集合体(集団)からなるものである。本発明で用いられる磁性蓄冷材としては、例えばRMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数を示す)で表される希土類元素を含む金属間化合物や、ARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される希土類元素を含む金属間化合物が挙げられる。

【0016】

上述したような磁性蓄冷材粒子は、その形状が球状に近く、かつその粒径が揃っているほど、ガスの流れを円滑にすることができる。このため、磁性蓄冷材粒体(全粒子)の70重量%以上を、短径に対する長径の比(アスペクト比)が5以下である磁性蓄冷材粒子で構成し、かつ磁性蓄冷材粒体の70重量%以上を粒径が0.01〜3.0mmの範囲の磁性蓄冷材粒子で構成することが好ましい。磁性蓄冷材粒子のアスペクト比が5を超えると、空隙が均質となるように充填することが困難となる。よって、このような粒子が磁性蓄冷材粒体の30重量%を超えると、蓄冷性能の低下等を招くおそれがある。より好ましいアスペスクト比は3以下、さらに好ましくは2以下である。また、アスペクト比が5以下の粒子の磁性蓄冷材粒体中における比率は、80重量%以上とすることがより好ましく、さらに好ましくは90重量%以上である。

【0017】

また、磁性蓄冷材粒子の粒径が0.01mm未満であると、充填密度が高くなりすぎ、ヘリウム等の作動媒質の圧力損失が増大するおそれが高くなる。一方、粒径が3.0mmを超えると、磁性蓄冷材粒子と作動媒質間の伝熱面積が小さくなって熱伝達効率が低下する。よって、このような粒子が磁性蓄冷材粒体の30重量%を超えると、蓄冷性能の低下等を招くおそれがある。より好ましい粒径は0.05〜2.0mmの範囲であり、さらに好ましくは0.1〜0.5mmの範囲である。粒径が0.01〜3.0mmの粒子の磁性蓄冷材粒体中における比率は80重量%以上とすることが好ましく、さらに好ましくは90重量%以上である。

【0018】

本実施形態の極低温用蓄冷材は、上述したような形状を有する磁性蓄冷材粒子の集団に5MPaの圧縮力を加えたときに、破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体からなるものである。本発明は前述したように極低温用蓄冷材粒子個々の機械的強度が不純物である炭素や酸素の量、急冷凝固過程における雰囲気、急冷速度、溶湯温度等と複雑に関係し、かつ集団とした場合には複雑な応力集中が生じる磁性蓄冷材粒子の機械的強度(集団としての機械的強度)に着目したものである。このような磁性蓄冷材粒子の集団、すなわち磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率を測定することによって、磁性蓄冷材粒体の機械的強度に対する信頼性を評価することができる。

【0019】

すなわち、磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下であると、磁性蓄冷材粒体の製造ロット、さらには製造条件等が異なっていたとしても、冷凍機運転中の機械的振動や蓄冷容器中に磁性蓄冷材粒子を充填する際の圧力等が原因で微粉化する磁性蓄冷材粒子がほとんどない。従って、このような機械的特性を有する磁性蓄冷材粒体を選別して用いることによって、冷凍機等におけるガスシールの阻害等の発生を防止することができる。なお、加える圧縮力が5MPa未満であると、磁性蓄冷材粒子の内部組織等によらず、ほとんどの磁性蓄冷材粒子が破壊しないため、信頼性を評価することができない。

【0020】

上述した磁性蓄冷材粒体の信頼性評価は、まずアスペクト比や粒径等を規定範囲とした磁性蓄冷材粒体から製造ロット毎に無作為に一定量の磁性蓄冷材粒子を抽出する。次いで、図1に示すように、抽出した磁性蓄冷材粒体1を機械的強度評価用ダイス2中に充填し、5MPaの圧力を加える。圧力は徐々に加える必要があり、例えば破壊試験におけるクロスヘッドスピードは0.1mm/min程度とする。また、ダイス2の材質にはダイス鋼等が用いられる。圧力印加後に、破壊した磁性蓄冷材粒子を篩および形状分級等により選別し、その重量を測定することによって、磁性蓄冷材粒子の集団としての信頼性を評価する。製造ロット毎の磁性蓄冷材粒子の抽出量は1g程度で十分である。

【0021】

磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率は、0.1重量%以下であることがより好ましく、さらに好ましくは0.01重量%以下である。また、磁性蓄冷材粒体の信頼性評価は、10MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下であることがより好ましく、さらに好ましくは20MPaの圧縮力を加えたときに同様な条件を満足することである。

【0022】

ところで、極低温用蓄冷材は上述したような圧縮力を加えたときの磁性蓄冷材粒子の集団としての機械的強度を満足させることによって、基本的には微粉の発生等を抑制することができるが、磁性蓄冷材粒子が以下に示すような形状を有することによって、欠け等の発生をより一層有効に防止することが可能となるため、機械的信頼性をさらに高めることができる。すなわち、磁性蓄冷材粒子の形状は前述したように球状が好ましく、その球状度が高くかつその粒径が揃っているほど、ガスの流れを円滑にすることができると共に、磁性蓄冷材粒体に圧縮力が加わったときの極度の応力集中を抑制することができる。上記圧縮力としては、冷凍器運転中の機械的振動や蓄冷器内に蓄冷材を充填する際の圧力等が考えられるが、球状度が低い粒子ほど圧縮力を受けたときに応力集中が発生しやすい。

【0023】

従来は磁性蓄冷材粒子の球状度を評価する際に、磁性蓄冷材粒子の短径に対する長径の比、すなわちアスペクト比のみが用いられてきた(特開平3-174486号公報参照)。しかし、アスペクト比は、楕円体のような粒子の球状度を低く評価する傾向があり、粒子の全体形状を評価するパラメータとしては有効であるものの、例えば粒子表面に突起物等が存在していても、それら突起物自体はアスペクト比にあまり影響を及ぼさない。

【0024】

極低温用蓄冷材として用いる磁性蓄冷材粒体においては、粒子表面に突起物が存在する等の複雑な表面形状を有する粒子ほど、圧縮力を受けたときに突起物等に応力集中が生じ、磁性蓄冷材粒体の機械的強度に悪影響を及ぼす。そこで、磁性蓄冷材粒体を構成する粒子個々の投影像の周囲長をL、投影像の実面積をAとしたとき、L2/4πAで表される形状因子Rが1.5を超える粒子の存在比率が5%以下であることが好ましい。

【0025】

上記形状因子Rは、例えば図2に示すように、全体形状としては球状度が高い粒子であっても、表面に突起物等が存在していると大きな値(部分異形性大)となる。また、形状因子Rは、図3に示すように、表面が比較的滑らかであれば多少球状度が低い粒子であっても低い値を示す。これに対して、上述したアスペクト比は、図3に示すような粒子(アスペクト比=b/a)を低く評価し、図2に示すような表面に突起物等が存在する粒子を高く評価する傾向を有している。

【0026】

すなわち、形状因子Rが小さいということは、粒子表面が比較的滑らかであること(部分異形性小)を意味し、粒子の部分形状の評価に有効なパラメータである。従って、そのような形状因子Rが小さい粒子を選別して用いることによって、磁性蓄冷材粒体の機械的強度の向上を図ることが可能となる。実際に、アスペクト比が5を超えるような粒子であっても、粒子表面が滑らかであれば磁性蓄冷材粒体の機械的強度にあまり悪影響を及ぼさない。一方、形状因子Rが1.5を超える部分異形の大きい粒子は突起物等が欠けやすく、すなわち機械的強度が弱い。従って、このような部分異形の大きい粒子の存在比率が5%を超えると、磁性蓄冷材粒体の機械的強度に悪影響を及ぼすことになる。

【0027】

上述した理由に基づいて、本発明では形状因子Rが1.5を超える粒子の存在比率を5%以下とすることが好ましい。形状因子Rが1.5を超える粒子の存在比率は2%以下であることがより好ましく、さらに好ましくは1%以下である。さらには、形状因子Rが1.3を超える粒子の存在比率が15%以下であることが好ましい。形状因子Rが1.3を超える粒子の存在比率は10%以下であることがより好ましく、さらに好ましくは5%以下である。ただし、アスペクト比も球状度を評価する上で重要であるため、形状因子Rに関する規定を満足させた上で、前述したように磁性蓄冷材粒体の70重量%以上が5以下のアスペクト比を有することが好ましい。

【0028】

磁性蓄冷材粒体の製造工程は特に限定されるものではなく、種々の製造方法を適用することができる。例えば、所定組成の溶湯を、遠心噴霧法、ガスアトマイズ法、回転電極等により急冷凝固させて粒体化する方法を適用することができる。さらに、例えば製造条件の最適化や傾斜振動法のような形状分級を行うことによって、形状因子Rが1.5を超える粒子の存在比率が5%以下の磁性蓄冷材粒体を得ることができる。

【0029】

本発明における磁性蓄冷材粒体は、前述したように冷凍機運転中の機械的振動や蓄冷容器中に充填する際の圧縮力等が原因で微粉化する粒子がほとんどないため、冷凍機等のガスシールの阻害等の発生を防止することが可能となる。従って、冷凍機の性能を長時間安定に維持することが可能な極低温用蓄冷器、さらには冷凍性能を長時間安定に維持することが可能な冷凍機を再現性よく得ることができる。

【実施例】

【0030】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0031】

実施例1

まず、高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、10ロットの球状Er3Ni粒体を得た。

【0032】

次に、上記10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。この抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1m/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Ni粒子の重量を測定した。そして、破壊した粒子の存在比率が0.004重量%であるロットを、この実施例の磁性蓄冷材粒体として選別した。なお、この磁性蓄冷材粒体の形状因子Rを画像処理により評価したところ、R>1.5の粒子の存在比率は5%以下であった。

【0033】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填して極低温用蓄冷器を作製した。この極低温用蓄冷器を用いて、図4に構造を示す2段式のGM冷凍機を作製し、冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として320mWが得られ、また5000時間の連続運転の間、安定した冷凍能力が得られた。

【0034】

図4に示す2段式のGM冷凍機10は、大径の第1のシリンダ11と、この第1のシリンダ11と同軸的に接続された小径の第2のシリンダ12とが設置された真空容器13を有している。第1のシリンダ11には第1の蓄冷器14が往復動自在に配置されており、第2のシリンダ12には第2の蓄冷器15が往復動自在に配置されている。第1のシリンダ11と第1の蓄冷器14との間、および第2のシリンダ12と第2の蓄冷器15との間には、それぞれシールリング16、17が配置されている。

【0035】

第1の蓄冷器14には、Cuメッシュ等の第1の蓄冷材18が収容されている。第2の蓄冷器15は、本発明の極低温用蓄冷器により構成したものであり、本発明の極低温用蓄冷材19が第2の蓄冷材として収容されている。第1の蓄冷器14および第2の蓄冷器15は、第1の蓄冷材18や極低温用蓄冷材19の間隙等に設けられたHeガス等の作動媒質の通路をそれぞれ有している。第1の蓄冷器14と第2の蓄冷器15との間には、第1の膨張室20が設けられている。また、第2の蓄冷器15と第2のシリンダ12の先端壁との間には、第2の膨張室21が設けられている。そして、第1の膨張室20の底部に第1の冷却ステージ22が、また第2の膨張室21の底部に第1の冷却ステージ22より低温の第2の冷却ステージ23が形成されている。

【0036】

上述したような2段式のGM冷凍機10には、コンプレッサ24から高圧の作動媒質(例えばHeガス)が供給される。供給された作動媒質は、第1の蓄冷器14に収容された第1の蓄冷材18間を通過して第1の膨張室20に到達し、さらに第2の蓄冷器15に収容された極低温用蓄冷材(第2の蓄冷材)19間を通過して第2の膨張室21に到達する。この際に、作動媒質は各蓄冷材18、19に熱エネルギーを供給して冷却される。各蓄冷材18、19間を通過した作動媒質は、各膨張室20、21で膨張して寒冷を発生させ、各冷却ステージ22、23が冷却される。膨張した作動媒質は、各蓄冷材18、19間を反対方向に流れる。作動媒質は各蓄冷材18、19から熱エネルギーを受け取った後に排出される。こうした過程で復熱効果が良好になるに伴って、作動媒質サイクルの熱効率が向上し、より一層低い温度が実現される。

【0037】

実施例2

実施例1と同様にして、粒径が0.2〜0.3mmで、アスペクト比が5以下の粒子が全粒体の90重量%以上の球状Er3Ni粒体を10ロット作製した。次に、これら10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Ni粒子の重量を測定した。破壊した粒子の存在比率を表1に示す。

【0038】

上述した各ロットのEr3Niからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込み、冷凍試験を行った。その結果を表1に併せて示す。

【0039】

比較例1

実施例1で作製した10ロットの球状Er3Ni粒体の中から5MPaの圧縮力を加えたときに破壊した球状Er3Ni粒子の存在比率が1.3重量%であるロットを選別した。選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込んで冷凍試験を行った。その結果を表1に示す。

【0040】

【表1】

【0041】

表1から明らかなように、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた蓄冷器は、いずれも優れた冷凍能力を長期間にわたって維持できることが分かる。

【0042】

比較例2

実施例1と同様にして、粒径が0.2〜0.3mmで、アスペクト比が5以下の粒子が全粒体の90重量%以上の球状Er3Ni粒体を10ロット作製した。次に、これら10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。この抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス1中に充填して、インストロン型の圧縮試験機で3MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えたが、ほとんど破壊は生じなかった。このように、5MPa未満の圧縮力ではほとんど破壊が起こらず、信頼性を評価することはできない。

【0043】

実施例3

高周波溶解によりEr3Co母合金を作製した。このEr3Co母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径200〜300μmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って10ロットの球状Er3Co粒体を得た。

【0044】

次に、これら10ロットの球状Er3Co粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス1中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Co粒子の重量を測定した。破壊した粒子の存在比率を表2に示す。なお、これら各磁性蓄冷材粒体の形状因子Rを画像処理により評価したところ、R>1.5の粒子の存在比率はいずれも5%以下であった。

【0045】

上述した各ロットのEr3Coからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込み、冷凍試験を行った。その結果を表2に併せて示す。

【0046】

【表2】

【0047】

表2から明らかなように、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた蓄冷器は、いずれも優れた冷凍能力を長期間にわたって維持できることが分かる。また、この実施例3と前述した実施例1、2から、磁性蓄冷材の組成等によらずに、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた場合には、いずれも優れた冷凍能力を長期間にわたって維持できることを確認した。

【0048】

実施例4、比較例3

高周波溶解によりErAg母合金を作製した。このErAg母合金を約1573Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状ErAg粒体を得た。

【0049】

次に、上記5ロットの球状ErAg粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状ErAg粒子の重量を測定した。破壊した粒子の存在比率を表3に示す。

【0050】

上述した各ロットのErAgからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率 64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を 2段式GM冷凍機の 2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表3に併せて示す。

【0051】

【表3】

【0052】

実施例5、比較例4

まず、高周波溶解によりErNi母合金を作製した。このErNi母合金を約1473Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.25〜0.35mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状ErNi粒体を得た。また同様に、球状Ho2Al粒体を5ロット作製した。

【0053】

次に、上記各5ロットの球状ErNi粒体および球状Ho2Al粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊したErNi粒子およびHo2Al粒子の重量を測定した。破壊した粒子の存在比率を表4にそれぞれ示す。

【0054】

上述した各ロットのErNiおよびHo2Alからなる磁性蓄冷材球状粒体を、蓄冷容器の低温側半分にErNi粒体が、また高温側半分にHo2Al粒体が位置する2層構造となるように、それぞれ充填率64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を2段式GM冷凍機の2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表4に併せて示す。

【0055】

【表4】

【0056】

実施例6、比較例5

高周波溶解によりHoCu2母合金を作製した。このHoCu2母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmに調整した後、傾斜振動板法による形状分級を行い、球状粒体を1kg選別した。この球状粒体はアスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状HoCu2粒体を得た。ここで、球状HoCu2粒体の各ロットは形状分級の条件、例えば傾斜角、振動強度等を調整することで球状度を変化させた。

【0057】

得られた上記5ロットの球状HoCu2粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果を表5に示す。また、上記5ロットの球状HoCu2粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状HoCu2粒子の重量を測定した。破壊した粒子の存在比率を表5に示す。

【0058】

上述した各ロットのHoCu2からなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を2段式GM冷凍機の2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表5に併せて示す。

【0059】

【表5】

【0060】

実施例7

まず、高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Ni球状粒子を選別した。

【0061】

得られたEr3Ni球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は0.6%であり、またR>1.3の粒子の存在比率は4.7%であった。また、全ての粒子のアスペクト比は5以下であった。

【0062】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填して蓄冷器を作製した。この蓄冷器を2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として320mWが得られ、また5000時間の連続運転の間安定した冷凍能力が得られた。

【0063】

実施例8

高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1300Kで溶融し、この溶湯をAr雰囲気中(圧力=約30kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に実施例6と同様に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Ni球状粒子を選別した。

【0064】

得られたEr3Ni球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は4%であり、またR>1.3の粒子の存在比率は13%であった。ただし、アスペクト比が5を超える粒子が全粒体の32重量%の割合で存在していた。

【0065】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として310mWが得られ、また5000時間の連続運転後の冷凍能力は305mWであった。

【0066】

比較例6

実施例7と同様に作製および篩分けした粒体に対し、実施例7に比べて振動板の傾斜角が小さな条件で形状分級を行って、Er3Ni球状粒体を選別した。得られたEr3Ni球状粒体のアスペクト比を測定したところ、全ての粒子のアスペクト比は5以下であった。また、実施例7と同様にして、Er3Ni球状粒体の形状因子Rを評価したところ、R>1.5の粒子の存在比率は7%であり、またR>1.3の粒子の存在比率は24%であった。

【0067】

上記形状のEr3Ni球状粒体を蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力としては320mWが得られたが、5000時間の連続運転の後には冷凍能力が280mWまで低下した。

【0068】

比較例7

高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1273Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に比較例6と同様に傾斜振動法による形状分級を行って球状粒子を選別した。

【0069】

得られたEr3Ni球状粒体のアスペクト比を測定したところ、アスペクト比が5を超える粒子が全粒体の34重量%の割合で存在していた。また、実施例7と同様にして、Er3Ni球状粒体の形状因子Rを評価したところ、R>1.5の粒子の存在比率は11%であり、またR>1.3の粒子の存在比率は27%であった。

【0070】

上記形状のEr3Ni球状粒体を蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力としては320mWが得られたが、5000時間の連続運転の後には冷凍能力が270mWまで低下した。

【0071】

実施例9

高周波溶解によりEr3Co母合金を作製した。このEr3Co母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Co球状粒子を選別した。

【0072】

得られたEr3Co球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は0.2%であり、またR>1.3の粒子の存在比率は3.3%であった。また、全ての粒子のアスペクト比は5以下であった。

【0073】

上述したようにして選別したEr3Coからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として250mWが得られ、また5000時間の連続運転の間安定した冷凍能力が得られた。

【符号の説明】

【0074】

1…磁性蓄冷材粒体、2…機械的強度評価用ダイス、10…GM冷凍機。

【技術分野】

【0001】

本発明は、極低温用蓄冷材の製造方法に関する。

【背景技術】

【0002】

近年、超電導技術の発展は著しく、その応用分野が拡大するに伴って、小型で高性能の冷凍機の開発が不可欠になってきている。このような冷凍機には、軽量・小型で熱効率の高いことが要求されている。例えば、超電導MRI装置やクライオポンプ等においては、ギフォード・マクマホン方式(GM方式)やスターリング方式等の冷凍サイクルによる冷凍機が用いられている。また、磁気浮上列車にも高性能の冷凍機は必須とされている。

【0003】

このような冷凍機においては、蓄冷材が充填された蓄冷器内を圧縮されたHeガス等の作動媒質が一方向に流れて、その熱エネルギーを蓄冷材に供給し、ここで膨張した作動媒質が反対方向に流れ、蓄冷材から熱エネルギーを受けとるというサイクルが繰り返される。こうした過程で復熱効果が良好になるに伴って、作動媒質サイクルの熱効率が向上し、一層低い温度を実現することが可能となる。

【0004】

上述したような冷凍機に用いられる蓄冷材としては、従来、CuやPb等が主に用いられてきた。しかし、このような蓄冷材は20K以下の極低温で比熱が著しく小さくなるため、上述した復熱効果が十分に機能せず、極低温を実現することが困難であった。そこで、最近ではより絶対零度に近い温度を実現するために、極低温域において大きな比熱を示す、Er3Ni、ErNi、ErNi2等のEr−Ni系金属間化合物(特許文献1参照)やErRh等のARh系金属間化合物(A:Sm,Gd,Tb,Dy,Ho,Er,Tm,Yb)(特許文献2参照)等の磁性蓄冷材を用いることが検討されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−310269号公報

【特許文献2】特開昭51−52378号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したような蓄冷器の作動状態においては、Heガス等の作動媒質が高圧かつ高速でその流れの向きが頻繁に変わるように、蓄冷器内に充填された蓄冷材間の空隙を通過する。このため、蓄冷材には機械的振動をはじめとする種々な力が加わる。また、蓄冷器内に蓄冷材を充填する際にも圧力が印加される。

【0007】

このように、蓄冷材には種々の力が作用するのに対して、上述したEr3NiやErRh等の金属間化合物からなる磁性蓄冷材は一般に材質的に脆弱であるため、上記した運転中の機械的振動や充填時の圧力等が原因となって微粉化しやすいという問題を有していた。発生する微粉はガスシールを阻害する等して、蓄冷器の性能に悪影響を及ぼす。さらに、上記したような金属間化合物からなる磁性蓄冷材を用いた場合の蓄冷器の性能低下の程度は、磁性蓄冷材の製造ロット等により大きくばらつくという問題があった。

【0008】

本発明は、機械的振動や充填圧力等に対する機械的特性に優れた極低温用蓄冷材の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の一態様に係る極低温用蓄冷材の製造方法は、下記(a)〜(c)の条件を満たす磁性蓄冷材粒体を作製する工程と、前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団にインストロン型圧縮試験機にてクロスヘッドスピード0.1m/minにて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程とを具備することを特徴としている。

(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である

(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する

(c)RMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数である)、またはARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される金属間化合物からなる

【発明の効果】

【0010】

本発明の一態様によれば、機械的振動や充填圧力等に対する機械的特性に優れた極低温用蓄冷材を得ることができる。

【図面の簡単な説明】

【0011】

【図1】磁性蓄冷材粒体の信頼性評価に用いる機械的強度評価用ダイスの一例を示す断面図である。

【図2】磁性蓄冷材粒子の一形状例と球状度評価パラメータとの関係を模式的に示す図である。

【図3】磁性蓄冷材粒子の他の形状例と球状度評価パラメータとの関係を模式的に示す図である。

【図4】本発明の一実施例で作製したGM冷凍機の構成を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。本発明者らは、上記目的を達成するために種々の検討を行ったところ、希土類元素を含む金属間化合物等からなる磁性蓄冷材粒子の機械的強度は、結晶粒界に存在する希土類炭化物や希土類酸化物の析出量や析出状態、さらには形状等に強く依存することを見出した。これら希土類炭化物や希土類酸化物の析出量や析出状態等は、不純物である炭素および酸素の量、急冷凝固過程における雰囲気、急冷速度、溶湯温度等と複雑に関係するために、磁性蓄冷材粒子の製造ロットにより変化する。従って、磁性蓄冷材粒子は製造ロット毎に機械的強度が大きくばらつき、単に製造条件等からでは機械的強度を予測することは極めて難しいという知見を得た。

【0013】

そこで、磁性蓄冷材粒子の機械的信頼性の向上を図るために、磁性蓄冷材粒子の機械的特性について種々検討した結果、磁性蓄冷材粒子の集団に力が加わると、個々の磁性蓄冷材粒子には極めて複雑な応力集中が起こるため、個々の磁性蓄冷材粒子の機械的強度よりも磁性蓄冷材粒子の集団としての機械的強度に着目することによって、磁性蓄冷材粒子の機械的信頼性を掌握し得ることを見出した。また、磁性蓄冷材粒子の形状に関しては、突起物の少ない形状を有する磁性蓄冷材粒子を選択的に使用することによって、磁性蓄冷材粒子の機械的な信頼性を向上させることが可能であることを見出した。本発明はこれらの知見に基づいて成されたものである。

【0014】

本発明の一実施形態による極低温用蓄冷材の製造方法は、磁性蓄冷材粒体を作製する工程と、前記磁性蓄冷材粒体から一定量の磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団に5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程とを具備している。

【0015】

本発明における極低温用蓄冷材は、磁性蓄冷材粒体、すなわち磁性蓄冷材粒子の集合体(集団)からなるものである。本発明で用いられる磁性蓄冷材としては、例えばRMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数を示す)で表される希土類元素を含む金属間化合物や、ARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される希土類元素を含む金属間化合物が挙げられる。

【0016】

上述したような磁性蓄冷材粒子は、その形状が球状に近く、かつその粒径が揃っているほど、ガスの流れを円滑にすることができる。このため、磁性蓄冷材粒体(全粒子)の70重量%以上を、短径に対する長径の比(アスペクト比)が5以下である磁性蓄冷材粒子で構成し、かつ磁性蓄冷材粒体の70重量%以上を粒径が0.01〜3.0mmの範囲の磁性蓄冷材粒子で構成することが好ましい。磁性蓄冷材粒子のアスペクト比が5を超えると、空隙が均質となるように充填することが困難となる。よって、このような粒子が磁性蓄冷材粒体の30重量%を超えると、蓄冷性能の低下等を招くおそれがある。より好ましいアスペスクト比は3以下、さらに好ましくは2以下である。また、アスペクト比が5以下の粒子の磁性蓄冷材粒体中における比率は、80重量%以上とすることがより好ましく、さらに好ましくは90重量%以上である。

【0017】

また、磁性蓄冷材粒子の粒径が0.01mm未満であると、充填密度が高くなりすぎ、ヘリウム等の作動媒質の圧力損失が増大するおそれが高くなる。一方、粒径が3.0mmを超えると、磁性蓄冷材粒子と作動媒質間の伝熱面積が小さくなって熱伝達効率が低下する。よって、このような粒子が磁性蓄冷材粒体の30重量%を超えると、蓄冷性能の低下等を招くおそれがある。より好ましい粒径は0.05〜2.0mmの範囲であり、さらに好ましくは0.1〜0.5mmの範囲である。粒径が0.01〜3.0mmの粒子の磁性蓄冷材粒体中における比率は80重量%以上とすることが好ましく、さらに好ましくは90重量%以上である。

【0018】

本実施形態の極低温用蓄冷材は、上述したような形状を有する磁性蓄冷材粒子の集団に5MPaの圧縮力を加えたときに、破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体からなるものである。本発明は前述したように極低温用蓄冷材粒子個々の機械的強度が不純物である炭素や酸素の量、急冷凝固過程における雰囲気、急冷速度、溶湯温度等と複雑に関係し、かつ集団とした場合には複雑な応力集中が生じる磁性蓄冷材粒子の機械的強度(集団としての機械的強度)に着目したものである。このような磁性蓄冷材粒子の集団、すなわち磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率を測定することによって、磁性蓄冷材粒体の機械的強度に対する信頼性を評価することができる。

【0019】

すなわち、磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下であると、磁性蓄冷材粒体の製造ロット、さらには製造条件等が異なっていたとしても、冷凍機運転中の機械的振動や蓄冷容器中に磁性蓄冷材粒子を充填する際の圧力等が原因で微粉化する磁性蓄冷材粒子がほとんどない。従って、このような機械的特性を有する磁性蓄冷材粒体を選別して用いることによって、冷凍機等におけるガスシールの阻害等の発生を防止することができる。なお、加える圧縮力が5MPa未満であると、磁性蓄冷材粒子の内部組織等によらず、ほとんどの磁性蓄冷材粒子が破壊しないため、信頼性を評価することができない。

【0020】

上述した磁性蓄冷材粒体の信頼性評価は、まずアスペクト比や粒径等を規定範囲とした磁性蓄冷材粒体から製造ロット毎に無作為に一定量の磁性蓄冷材粒子を抽出する。次いで、図1に示すように、抽出した磁性蓄冷材粒体1を機械的強度評価用ダイス2中に充填し、5MPaの圧力を加える。圧力は徐々に加える必要があり、例えば破壊試験におけるクロスヘッドスピードは0.1mm/min程度とする。また、ダイス2の材質にはダイス鋼等が用いられる。圧力印加後に、破壊した磁性蓄冷材粒子を篩および形状分級等により選別し、その重量を測定することによって、磁性蓄冷材粒子の集団としての信頼性を評価する。製造ロット毎の磁性蓄冷材粒子の抽出量は1g程度で十分である。

【0021】

磁性蓄冷材粒体に5MPaの圧縮力を加えたときに破壊する粒子の比率は、0.1重量%以下であることがより好ましく、さらに好ましくは0.01重量%以下である。また、磁性蓄冷材粒体の信頼性評価は、10MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下であることがより好ましく、さらに好ましくは20MPaの圧縮力を加えたときに同様な条件を満足することである。

【0022】

ところで、極低温用蓄冷材は上述したような圧縮力を加えたときの磁性蓄冷材粒子の集団としての機械的強度を満足させることによって、基本的には微粉の発生等を抑制することができるが、磁性蓄冷材粒子が以下に示すような形状を有することによって、欠け等の発生をより一層有効に防止することが可能となるため、機械的信頼性をさらに高めることができる。すなわち、磁性蓄冷材粒子の形状は前述したように球状が好ましく、その球状度が高くかつその粒径が揃っているほど、ガスの流れを円滑にすることができると共に、磁性蓄冷材粒体に圧縮力が加わったときの極度の応力集中を抑制することができる。上記圧縮力としては、冷凍器運転中の機械的振動や蓄冷器内に蓄冷材を充填する際の圧力等が考えられるが、球状度が低い粒子ほど圧縮力を受けたときに応力集中が発生しやすい。

【0023】

従来は磁性蓄冷材粒子の球状度を評価する際に、磁性蓄冷材粒子の短径に対する長径の比、すなわちアスペクト比のみが用いられてきた(特開平3-174486号公報参照)。しかし、アスペクト比は、楕円体のような粒子の球状度を低く評価する傾向があり、粒子の全体形状を評価するパラメータとしては有効であるものの、例えば粒子表面に突起物等が存在していても、それら突起物自体はアスペクト比にあまり影響を及ぼさない。

【0024】

極低温用蓄冷材として用いる磁性蓄冷材粒体においては、粒子表面に突起物が存在する等の複雑な表面形状を有する粒子ほど、圧縮力を受けたときに突起物等に応力集中が生じ、磁性蓄冷材粒体の機械的強度に悪影響を及ぼす。そこで、磁性蓄冷材粒体を構成する粒子個々の投影像の周囲長をL、投影像の実面積をAとしたとき、L2/4πAで表される形状因子Rが1.5を超える粒子の存在比率が5%以下であることが好ましい。

【0025】

上記形状因子Rは、例えば図2に示すように、全体形状としては球状度が高い粒子であっても、表面に突起物等が存在していると大きな値(部分異形性大)となる。また、形状因子Rは、図3に示すように、表面が比較的滑らかであれば多少球状度が低い粒子であっても低い値を示す。これに対して、上述したアスペクト比は、図3に示すような粒子(アスペクト比=b/a)を低く評価し、図2に示すような表面に突起物等が存在する粒子を高く評価する傾向を有している。

【0026】

すなわち、形状因子Rが小さいということは、粒子表面が比較的滑らかであること(部分異形性小)を意味し、粒子の部分形状の評価に有効なパラメータである。従って、そのような形状因子Rが小さい粒子を選別して用いることによって、磁性蓄冷材粒体の機械的強度の向上を図ることが可能となる。実際に、アスペクト比が5を超えるような粒子であっても、粒子表面が滑らかであれば磁性蓄冷材粒体の機械的強度にあまり悪影響を及ぼさない。一方、形状因子Rが1.5を超える部分異形の大きい粒子は突起物等が欠けやすく、すなわち機械的強度が弱い。従って、このような部分異形の大きい粒子の存在比率が5%を超えると、磁性蓄冷材粒体の機械的強度に悪影響を及ぼすことになる。

【0027】

上述した理由に基づいて、本発明では形状因子Rが1.5を超える粒子の存在比率を5%以下とすることが好ましい。形状因子Rが1.5を超える粒子の存在比率は2%以下であることがより好ましく、さらに好ましくは1%以下である。さらには、形状因子Rが1.3を超える粒子の存在比率が15%以下であることが好ましい。形状因子Rが1.3を超える粒子の存在比率は10%以下であることがより好ましく、さらに好ましくは5%以下である。ただし、アスペクト比も球状度を評価する上で重要であるため、形状因子Rに関する規定を満足させた上で、前述したように磁性蓄冷材粒体の70重量%以上が5以下のアスペクト比を有することが好ましい。

【0028】

磁性蓄冷材粒体の製造工程は特に限定されるものではなく、種々の製造方法を適用することができる。例えば、所定組成の溶湯を、遠心噴霧法、ガスアトマイズ法、回転電極等により急冷凝固させて粒体化する方法を適用することができる。さらに、例えば製造条件の最適化や傾斜振動法のような形状分級を行うことによって、形状因子Rが1.5を超える粒子の存在比率が5%以下の磁性蓄冷材粒体を得ることができる。

【0029】

本発明における磁性蓄冷材粒体は、前述したように冷凍機運転中の機械的振動や蓄冷容器中に充填する際の圧縮力等が原因で微粉化する粒子がほとんどないため、冷凍機等のガスシールの阻害等の発生を防止することが可能となる。従って、冷凍機の性能を長時間安定に維持することが可能な極低温用蓄冷器、さらには冷凍性能を長時間安定に維持することが可能な冷凍機を再現性よく得ることができる。

【実施例】

【0030】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0031】

実施例1

まず、高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、10ロットの球状Er3Ni粒体を得た。

【0032】

次に、上記10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。この抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1m/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Ni粒子の重量を測定した。そして、破壊した粒子の存在比率が0.004重量%であるロットを、この実施例の磁性蓄冷材粒体として選別した。なお、この磁性蓄冷材粒体の形状因子Rを画像処理により評価したところ、R>1.5の粒子の存在比率は5%以下であった。

【0033】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填して極低温用蓄冷器を作製した。この極低温用蓄冷器を用いて、図4に構造を示す2段式のGM冷凍機を作製し、冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として320mWが得られ、また5000時間の連続運転の間、安定した冷凍能力が得られた。

【0034】

図4に示す2段式のGM冷凍機10は、大径の第1のシリンダ11と、この第1のシリンダ11と同軸的に接続された小径の第2のシリンダ12とが設置された真空容器13を有している。第1のシリンダ11には第1の蓄冷器14が往復動自在に配置されており、第2のシリンダ12には第2の蓄冷器15が往復動自在に配置されている。第1のシリンダ11と第1の蓄冷器14との間、および第2のシリンダ12と第2の蓄冷器15との間には、それぞれシールリング16、17が配置されている。

【0035】

第1の蓄冷器14には、Cuメッシュ等の第1の蓄冷材18が収容されている。第2の蓄冷器15は、本発明の極低温用蓄冷器により構成したものであり、本発明の極低温用蓄冷材19が第2の蓄冷材として収容されている。第1の蓄冷器14および第2の蓄冷器15は、第1の蓄冷材18や極低温用蓄冷材19の間隙等に設けられたHeガス等の作動媒質の通路をそれぞれ有している。第1の蓄冷器14と第2の蓄冷器15との間には、第1の膨張室20が設けられている。また、第2の蓄冷器15と第2のシリンダ12の先端壁との間には、第2の膨張室21が設けられている。そして、第1の膨張室20の底部に第1の冷却ステージ22が、また第2の膨張室21の底部に第1の冷却ステージ22より低温の第2の冷却ステージ23が形成されている。

【0036】

上述したような2段式のGM冷凍機10には、コンプレッサ24から高圧の作動媒質(例えばHeガス)が供給される。供給された作動媒質は、第1の蓄冷器14に収容された第1の蓄冷材18間を通過して第1の膨張室20に到達し、さらに第2の蓄冷器15に収容された極低温用蓄冷材(第2の蓄冷材)19間を通過して第2の膨張室21に到達する。この際に、作動媒質は各蓄冷材18、19に熱エネルギーを供給して冷却される。各蓄冷材18、19間を通過した作動媒質は、各膨張室20、21で膨張して寒冷を発生させ、各冷却ステージ22、23が冷却される。膨張した作動媒質は、各蓄冷材18、19間を反対方向に流れる。作動媒質は各蓄冷材18、19から熱エネルギーを受け取った後に排出される。こうした過程で復熱効果が良好になるに伴って、作動媒質サイクルの熱効率が向上し、より一層低い温度が実現される。

【0037】

実施例2

実施例1と同様にして、粒径が0.2〜0.3mmで、アスペクト比が5以下の粒子が全粒体の90重量%以上の球状Er3Ni粒体を10ロット作製した。次に、これら10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Ni粒子の重量を測定した。破壊した粒子の存在比率を表1に示す。

【0038】

上述した各ロットのEr3Niからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込み、冷凍試験を行った。その結果を表1に併せて示す。

【0039】

比較例1

実施例1で作製した10ロットの球状Er3Ni粒体の中から5MPaの圧縮力を加えたときに破壊した球状Er3Ni粒子の存在比率が1.3重量%であるロットを選別した。選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込んで冷凍試験を行った。その結果を表1に示す。

【0040】

【表1】

【0041】

表1から明らかなように、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた蓄冷器は、いずれも優れた冷凍能力を長期間にわたって維持できることが分かる。

【0042】

比較例2

実施例1と同様にして、粒径が0.2〜0.3mmで、アスペクト比が5以下の粒子が全粒体の90重量%以上の球状Er3Ni粒体を10ロット作製した。次に、これら10ロットの球状Er3Ni粒体から各ロット毎に1gの粒子を無作為に抽出した。この抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス1中に充填して、インストロン型の圧縮試験機で3MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えたが、ほとんど破壊は生じなかった。このように、5MPa未満の圧縮力ではほとんど破壊が起こらず、信頼性を評価することはできない。

【0043】

実施例3

高周波溶解によりEr3Co母合金を作製した。このEr3Co母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径200〜300μmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って10ロットの球状Er3Co粒体を得た。

【0044】

次に、これら10ロットの球状Er3Co粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス1中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状Er3Co粒子の重量を測定した。破壊した粒子の存在比率を表2に示す。なお、これら各磁性蓄冷材粒体の形状因子Rを画像処理により評価したところ、R>1.5の粒子の存在比率はいずれも5%以下であった。

【0045】

上述した各ロットのEr3Coからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率70%で充填した後、実施例1と同様に2段式GM冷凍機に組込み、冷凍試験を行った。その結果を表2に併せて示す。

【0046】

【表2】

【0047】

表2から明らかなように、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた蓄冷器は、いずれも優れた冷凍能力を長期間にわたって維持できることが分かる。また、この実施例3と前述した実施例1、2から、磁性蓄冷材の組成等によらずに、5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下である磁性蓄冷材粒体を用いた場合には、いずれも優れた冷凍能力を長期間にわたって維持できることを確認した。

【0048】

実施例4、比較例3

高周波溶解によりErAg母合金を作製した。このErAg母合金を約1573Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状ErAg粒体を得た。

【0049】

次に、上記5ロットの球状ErAg粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状ErAg粒子の重量を測定した。破壊した粒子の存在比率を表3に示す。

【0050】

上述した各ロットのErAgからなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率 64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を 2段式GM冷凍機の 2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表3に併せて示す。

【0051】

【表3】

【0052】

実施例5、比較例4

まず、高周波溶解によりErNi母合金を作製した。このErNi母合金を約1473Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.25〜0.35mmの球状粒体を1kg選別した。この球状粒体は、アスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状ErNi粒体を得た。また同様に、球状Ho2Al粒体を5ロット作製した。

【0053】

次に、上記各5ロットの球状ErNi粒体および球状Ho2Al粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊したErNi粒子およびHo2Al粒子の重量を測定した。破壊した粒子の存在比率を表4にそれぞれ示す。

【0054】

上述した各ロットのErNiおよびHo2Alからなる磁性蓄冷材球状粒体を、蓄冷容器の低温側半分にErNi粒体が、また高温側半分にHo2Al粒体が位置する2層構造となるように、それぞれ充填率64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を2段式GM冷凍機の2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表4に併せて示す。

【0055】

【表4】

【0056】

実施例6、比較例5

高周波溶解によりHoCu2母合金を作製した。このHoCu2母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を形状分級ならびに篩分し、粒径0.2〜0.3mmに調整した後、傾斜振動板法による形状分級を行い、球状粒体を1kg選別した。この球状粒体はアスペクト比が5以下の粒子が全粒体の90重量%以上の割合で存在していた。このような工程を複数回行って、5ロットの球状HoCu2粒体を得た。ここで、球状HoCu2粒体の各ロットは形状分級の条件、例えば傾斜角、振動強度等を調整することで球状度を変化させた。

【0057】

得られた上記5ロットの球状HoCu2粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果を表5に示す。また、上記5ロットの球状HoCu2粒体から各ロット毎に1gの粒子を無作為に抽出した。これら抽出した粒体をそれぞれ図1に示した機械的強度評価用ダイス2中に充填して、インストロン型の圧縮試験機で5MPaの圧縮力(クロスヘッドスピード=0.1mm/min)を加えた。試験後の各粒体を形状分級ならびに篩分けし、破壊した球状HoCu2粒子の重量を測定した。破壊した粒子の存在比率を表5に示す。

【0058】

上述した各ロットのHoCu2からなる磁性蓄冷材球状粒体を、それぞれ蓄冷容器に充填率64%で充填して、それぞれ蓄冷器を作製した。これら蓄冷器を2段式GM冷凍機の2段目の蓄冷器としてそれぞれ組込み、冷凍試験を行った。冷凍試験の結果として、冷凍機の最低到達温度を測定した。最低到達温度の初期値と5000時間の連続運転後の最低到達温度をそれぞれ表5に併せて示す。

【0059】

【表5】

【0060】

実施例7

まず、高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Ni球状粒子を選別した。

【0061】

得られたEr3Ni球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は0.6%であり、またR>1.3の粒子の存在比率は4.7%であった。また、全ての粒子のアスペクト比は5以下であった。

【0062】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填して蓄冷器を作製した。この蓄冷器を2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として320mWが得られ、また5000時間の連続運転の間安定した冷凍能力が得られた。

【0063】

実施例8

高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1300Kで溶融し、この溶湯をAr雰囲気中(圧力=約30kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に実施例6と同様に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Ni球状粒子を選別した。

【0064】

得られたEr3Ni球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は4%であり、またR>1.3の粒子の存在比率は13%であった。ただし、アスペクト比が5を超える粒子が全粒体の32重量%の割合で存在していた。

【0065】

上述したようにして選別したEr3Niからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として310mWが得られ、また5000時間の連続運転後の冷凍能力は305mWであった。

【0066】

比較例6

実施例7と同様に作製および篩分けした粒体に対し、実施例7に比べて振動板の傾斜角が小さな条件で形状分級を行って、Er3Ni球状粒体を選別した。得られたEr3Ni球状粒体のアスペクト比を測定したところ、全ての粒子のアスペクト比は5以下であった。また、実施例7と同様にして、Er3Ni球状粒体の形状因子Rを評価したところ、R>1.5の粒子の存在比率は7%であり、またR>1.3の粒子の存在比率は24%であった。

【0067】

上記形状のEr3Ni球状粒体を蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力としては320mWが得られたが、5000時間の連続運転の後には冷凍能力が280mWまで低下した。

【0068】

比較例7

高周波溶解によりEr3Ni母合金を作製した。このEr3Ni母合金を約1273Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に比較例6と同様に傾斜振動法による形状分級を行って球状粒子を選別した。

【0069】

得られたEr3Ni球状粒体のアスペクト比を測定したところ、アスペクト比が5を超える粒子が全粒体の34重量%の割合で存在していた。また、実施例7と同様にして、Er3Ni球状粒体の形状因子Rを評価したところ、R>1.5の粒子の存在比率は11%であり、またR>1.3の粒子の存在比率は27%であった。

【0070】

上記形状のEr3Ni球状粒体を蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力としては320mWが得られたが、5000時間の連続運転の後には冷凍能力が270mWまで低下した。

【0071】

実施例9

高周波溶解によりEr3Co母合金を作製した。このEr3Co母合金を約1373Kで溶融し、この溶湯をAr雰囲気中(圧力=約101kPa)で回転円盤上に滴下して急冷凝固させた。得られた粒体を篩分して、粒径0.2〜0.3mmの粒体を得た。さらに、得られた粒体に傾斜振動法による形状分級を行い、部分異形性の大きい粒子を除去し、部分異形性の小さいEr3Co球状粒子を選別した。

【0072】

得られたEr3Co球状粒体の個々の粒子の投影像の周囲長Lと投影像の実面積Aを画像処理により測定し、L2/4πAで表される形状因子Rを評価した。その結果、R>1.5の粒子の存在比率は0.2%であり、またR>1.3の粒子の存在比率は3.3%であった。また、全ての粒子のアスペクト比は5以下であった。

【0073】

上述したようにして選別したEr3Coからなる磁性蓄冷材球状粒体を、蓄冷容器に充填率70%で充填した後、2段式GM冷凍機に組込んで冷凍試験を行った。その結果、4.2Kにおける初期冷凍能力として250mWが得られ、また5000時間の連続運転の間安定した冷凍能力が得られた。

【符号の説明】

【0074】

1…磁性蓄冷材粒体、2…機械的強度評価用ダイス、10…GM冷凍機。

【特許請求の範囲】

【請求項1】

下記(a)〜(c)の条件を満たす磁性蓄冷材粒体を作製する工程と、

前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団にインストロン型圧縮試験機にてクロスヘッドスピード0.1m/minにて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、

前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程と

を具備することを特徴とする極低温用蓄冷材の製造方法。

(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である

(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する

(c)RMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数である)、またはARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される希土類元素を含む金属間化合物からなる。

【請求項2】

請求項1記載の極低温用蓄冷材の製造方法において、

前記磁性蓄冷材粒体を構成する磁性蓄冷材粒子個々の投影像の周囲長をL、前記投影像の実面積をAとしたとき、L2/4πAで表される形状因子Rが1.5を超える前記磁性蓄冷材粒子の比率が5%以下となるように、前記磁性蓄冷材粒体を形状分級する工程をさらに具備することを特徴とする極低温用蓄冷材の製造方法。

【請求項1】

下記(a)〜(c)の条件を満たす磁性蓄冷材粒体を作製する工程と、

前記磁性蓄冷材粒体から1gの磁性蓄冷材粒子を抽出し、これら抽出した磁性蓄冷材粒子の集団にインストロン型圧縮試験機にてクロスヘッドスピード0.1m/minにて5MPaの圧縮力を加えたときに破壊する粒子の比率を測定する工程と、

前記5MPaの圧縮力を加えたときに破壊する粒子の比率が1重量%以下の前記磁性蓄冷材粒体を選別する工程と

を具備することを特徴とする極低温用蓄冷材の製造方法。

(a)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が短径に対する長径の比が5以下である

(b)該磁性蓄冷材粒体を構成する磁性蓄冷材粒子の70重量%以上が0.01〜3.0mmの範囲の粒径を有する

(c)RMz(RはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を、MはNi、Co、Cu、Ag、AlおよびRuから選ばれる少なくとも1種の金属元素を示し、zは0.001〜9.0の範囲の数である)、またはARh(AはSm、Gd、Tb、Dy、Ho、Er、TmおよびYbから選ばれる少なくとも1種の希土類元素を示す)で表される希土類元素を含む金属間化合物からなる。

【請求項2】

請求項1記載の極低温用蓄冷材の製造方法において、

前記磁性蓄冷材粒体を構成する磁性蓄冷材粒子個々の投影像の周囲長をL、前記投影像の実面積をAとしたとき、L2/4πAで表される形状因子Rが1.5を超える前記磁性蓄冷材粒子の比率が5%以下となるように、前記磁性蓄冷材粒体を形状分級する工程をさらに具備することを特徴とする極低温用蓄冷材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−100509(P2013−100509A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−273203(P2012−273203)

【出願日】平成24年12月14日(2012.12.14)

【分割の表示】特願2009−233621(P2009−233621)の分割

【原出願日】平成7年8月22日(1995.8.22)

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年12月14日(2012.12.14)

【分割の表示】特願2009−233621(P2009−233621)の分割

【原出願日】平成7年8月22日(1995.8.22)

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]