極厚鋼板の溶接方法

【課題】極厚鋼板の溶接を高い作業効率で行なって高品質の極厚鋼板溶接接合材を製造するための溶接方法の提供。

【解決手段】490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部Bとこの開先部に続くテーパー付のナローギャップ部Aとが形成されるようした二つの極厚鋼板部材1,2を直交もしくは並べて配置し、該ナローギャップAの底面には裏当金3を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

【解決手段】490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部Bとこの開先部に続くテーパー付のナローギャップ部Aとが形成されるようした二つの極厚鋼板部材1,2を直交もしくは並べて配置し、該ナローギャップAの底面には裏当金3を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極厚鋼板を低入熱・高能率かつ経済的に溶接する方法に関するものである。

【背景技術】

【0002】

近年、建築構造物は高層化と大スパン化の傾向にあり、これに伴って建築用鋼板の高強度化へのニーズが高まっている。特に、高層建築物の柱部材のような重要な部位に用いられる鋼板には強度維持とコンパクト化とが要求されることから、引張り強度490N/mm2以上の極厚鋼板が必要とされ、最近では引張強度590N/mm2級の鋼板が開発・採用されるに至っている。

そして、高層建築物の柱部材としては、図7に示すような高強度極厚鋼板を溶接によって接合してBOX構造とした溶接接合材が採用されている。

従って、前記のニーズに応える溶接接合材を提供するには、靱性と溶接性を高めた鋼材(高HAZ靭性鋼及び高HAZ靭性鋼用の溶接材料)を用いることは勿論であるが、溶接方法についても適切な方法を選択する必要がある。

【0003】

一般に鋼板の溶接には、サブマージアーク溶接(SAW:submerged arc welding)、エレクトロスラグ溶接(ESW:electroslag welding)、炭酸ガスを用いたガスシールドアーク溶接(GMAW:gas-shielded metal arc welding)等が用いられているが、4面BOX構造の鋼管柱の角部の溶接には、主に、サブマージアーク溶接及びガスシールドアーク溶接が採用されている。

【0004】

特に、サブマージアーク溶接は大電流・大電圧で溶接効率がよく角溶接に最も適した溶接方法であるため、BOX構造鋼管柱の角継手の角溶接に用いられ、高能率が得られる鉄粉添加フラックスを用いた片面1パス大入熱サブマージアーク溶接方法が広く適用されている。

特許文献1には、鉄粉添加フラックスを用いて板厚28〜60mmの厚鋼板の角継手を1パスサブマージアーク溶接で溶接する方法が記載されている。

しかしながら、この方法は板厚増大に伴い溶接に必要な溶着量が著しく増大するため、適用可能な板厚が溶接機溶接電源の電流容量などにより制限されるという問題がある。

【0005】

前記のような1パス溶接では極厚鋼板の溶接が困難であるため、サブマージアーク溶接を多層で行うことも行われており、特許文献2には、板厚40mm以上のボックス柱角継手を多層サブマージアーク溶接するに際して完全溶け込みが必要な部分を2段開先とし、部分溶け込みが許容される部分をY開先とすることが記載されている。

しかしながら、この方法は開先内で多層溶接を行うため、各層ごとのスラグ除去に手間がかかるため効率の点で問題がある。

【0006】

特許文献3には厚板金属板の突合わせ溶接方法について開示されており、これは、図8(a)〜(c)に示すように、まず金属板11、12の被圧接部に、開先加工によって傾斜面が板厚の2分の1で終わり、傾斜面の角度が90〜120°である開先部4を形成し、まず板厚2分の1の圧接部3を近づけて高周波溶接を行って溶接し、溶接後に張り出したビードを除去して均し、次に開先部4にサブマージ溶接を行って溶接部5を形成するというものである。

この方法は板厚が16mmを超える低炭素鋼の溶接を行う際に、板厚の2分の1を高周波溶接で仮付けし、残りの2分の1を1パスのサブマージとして行うことにより多層のサブマージ溶接を行わなくてすむようにしたものである。

しかしながら、この方法は、板厚が50mmを超える極厚鋼板の溶接については有効なものではなく、また、板材が相応の長さを有する場合には経済的な方法ではない。

【0007】

非特許文献1、特許文献4には厚板の突合わせ溶接に用いられるナローギャップ溶接法(狭開先溶接法)についての開示がある。この溶接法は溶接断面積が少なく、装置化された溶接機を活用できる点で有利であるが、極厚鋼板の全厚をNGWで施工するのは溶接機の性能上無理があり、また板厚が厚くなるほど変形量が大きくなるという問題がある。

特許文献5には厚板をナローギャップ溶接で溶接する際に、開先底面から所要の厚さ領域までの開先面の角度を大きめに設定し、その上方の厚さ領域の開先面の角度を小さめに設定して2段開先とすることにより継手の品質を向上させることが記載されている。特許文献5には溶接方法としてどのような方法を採用するかについては具体的な記載がないが、これは、一つの溶接方法で多層溶接するものであり、50mmを超える極厚鋼板の溶接を行う場合には作業効率の点で大いに問題がある。

【0008】

高品質の溶接接合材を製造するための溶接方法は以下の4条件を満たすことが要求されるが、上記した従来の方法はいずれもこれらの4条件を満たすものではなかった。

(1)鋼材は高級鋼からできており、通常、溶接は容易でないため、高級鋼溶接に対応できる溶接方法であること。

(2)高級鋼の溶接時の組織変化による強度低下を避けるために溶接時の入熱が限界値以下であること(即ち入熱制限に耐えるものであること)

(3)製品は非常に過酷な強度環境におかれるので、溶接部の強度が高く溶接強度保証が高い溶接であること

(4)溶接効率が高いこと

【0009】

【特許文献1】特開平8−243751号公報

【特許文献2】特開平8−1338号公報

【特許文献3】特開昭57−124588号公報

【特許文献4】特開昭57−165179号公報

【特許文献5】特開2001−287078号公報

【非特許文献1】(社団法人溶接学会溶接法研究委員会偏「ナロウギャップ溶接(狭開先溶接)−日本における現状−」黒木出版社、昭和59年6月20日)53頁

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、極厚鋼板の溶接を高い作業効率で行なって高品質の極厚鋼板溶接接合材を製造することを可能とする溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は、種々の溶接法及びその組み合わせについて検討した結果、突合わせ部の下方部においてテーパー付きのナローギャップ部を形成し、これに続く上方部に開先部を設けて、前記ナローギャップ部を回転アーク溶接した後に、前記開先部をサブマージアーク溶接するという溶接方法を採用することにより、上記の課題が解決できることを見出して本発明を完成した。

すなわち、本発明は以下に記載する通りの極厚鋼板の溶接方法及び該溶接方法により製造された極厚鋼板溶接部材である。

【0012】

(1)490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部とこの開先部に続くテーパー付のナローギャップ部とが形成されるようにした二つの極厚鋼板部材を直交もしくは並べて配置し、該ナローギャップの底面には裏当金を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

(2)前記極厚鋼板の板厚が50mm以上であり、前記ナローギャップ部の深さが[板厚−30mm]を超えることを特徴とする上記(1)記載の極厚鋼板の溶接方法。

(3)前記ナローギャップ部のテーパーが垂直1.5°〜2.5°であることを特徴とする上記(1)又は(2)記載の極厚鋼板の溶接方法

(4)上記(1)〜(4)のいずれかに記載の溶接方法によって得られる極厚鋼板溶接部材。

(5)上記(4)に記載の極厚鋼板溶接部材からなることを特徴とする土木・建築用ボックス柱。

【発明の効果】

【0013】

本発明の溶接方法は、NGWとSAWを組み合わせて、それぞれの溶接法の利点を最大限に活かすことにより、高価な溶接材料の使用量を低減し、かつ、優れた溶接品質の溶接部材を得ることができるので、高能率かつ経済的な溶接方法である。

従来のCO2半自動溶接に比べて溶接開先断面積が少なくなることから、溶接ワイヤーの所要量が約65%削減され、溶接にかかわる作業時間は、溶接機を一人2台使用可能なことも考慮すると約80%の削減が図れる。また冶金学的に問題となるCO2半自動溶接とSAWの境界面が小さくなるので、溶接部の機械的性能の確保が容易になる効果がある。

【発明を実施するための最良の形態】

【0014】

図7に示される高層建築物用の4面BOX構造の柱には引張り強度が490N/mm2以上の極厚鋼板が用いられるが本発明はこのような極厚鋼板を溶接する溶接方法として特に好適である。このような鋼板としては板厚が50mm以上であるSN490、SM490、SM520、TMCP325、TMCP355、TMCP385、SA440等を例示することができる。

【0015】

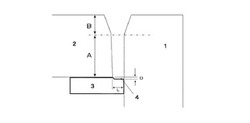

本発明の溶接方法においては、溶接される2つの極厚鋼板1、2を、図1に示すように、テーパー付きのナローギャップ部Aとこれに続く所定の開先角度及び深さを有する開先部Bとが形成されるように突き合わせると共に、ナローギャップ部の底面に裏当金3を配置する。この裏当金のナローギャップ側の面には切削加工等により窪み4が形成されている。

本発明ではこのナローギャップ部Aを回転アーク溶接(以下、「NGW」という。)で溶接し、開先部Bをサブマージアーク溶接(以下、「SAW」という。)で溶接する。

【0016】

まず、ナローギャップ部Aの溶接について述べる。

溶接に際しては、突き合わせる二つの極厚鋼板部材の上面は同一レベルとする。なお、本明細書で言う同一レベルとは50mmまでの段差がある場合をも含む。建築用BOX柱は断面の有効活用の面から突合わせ部の上面を同一レベルとすることが好ましいことは勿論である。

【0017】

NGWは多層溶接であるため、溶接を重ねるたびに溶接収縮によりフランジ(通し方向の鋼板)が倒れてきて開先が狭まってしまう。そこで、所定の開先形状を常に確保するためにNGWを行う部分にテーパー付きのナローギャップを設ける。このテーパーの角度は種々の試験を行った結果、垂直1.5°〜2.5°であることが好ましいことがわかった。

ナローギャップ部の開先深さは「板厚−SAW開先深さ」で決まるが、SAW開先深さは30mm以下とすることが好ましいので、ナローギャップ部の開先深さは「板厚−30mm」以上であることが好ましい。またSAW開先の最小深さは約15mmとすることが好ましい。

【0018】

ナローギャップは、BOX柱においては、断面方向については「板厚−SAW開先深さ」の部分に設け、長さ方向についてはCFT構造の場合は全長にわたって設けるが、完全溶け込み/部分溶け込みを使い分ける場合も施工性を考えると全長にわたって設けることが好ましい。

【0019】

本発明においてはナローギャップ部の溶接は回転アーク溶接によって行う。極厚板のナローギャップ溶接では、開先側壁の溶け込みを均一に確保することが重要な条件であり、そのためには開先内でアークを効果的に揺動させる必要があるが、本発明においてはこれを可能にする方法として回転アーク溶接法を採用する。

【0020】

回転アーク溶接の原理図を示すと図2の通りである(前記非特許文献1参照)。

この装置は、溶接ワイヤが電極ノズルを介して通電チップに供給され、通電チップの偏心孔により偏心し、回転モータによって電極ノズル・通電チップが高速回転して溶接を行うものである。この溶接法によるナローギャップ溶接は、I形開先の狭開先溶接であるため、溶接作業の省力化が図れる。また、アルゴンガス80%、炭酸ガス20%の混合ガスをシールドガスに使用するか又は低スパッタワイヤを用いて炭酸ガス溶接をするとビード表面が平滑となり、スパッタの発生が少なく、スラグの除去も容易となる。また、I形開先の1層1パスの狭開先溶接で偏心孔を有するチップの回転によって溶接するので、側壁部の溶け込みが深く、均一かつ安定であり、高能率かつ高密度の溶接が可能である。

【0021】

NGWはSAWに比べると溶接能率は劣るが、CO2半自動溶接に比べると溶接断面積が少なく装置化された溶接機を活用できるため有利である。また狭開先であるため、溶接量が圧倒的に少なく、高価な溶接材料の使用量を低減することができ、かつ、溶接入熱が少ないため品質の確保が容易である。

また、本発明においてはNGWにおいて一番溶接欠陥の出やすい初層の溶接性を確保するためにナローギャップの底面には密閉用の裏当金を用いる。また板/板の交差部の欠陥発生を防ぐため裏当金に図1に示すように切削加工を施して窪み4を形成しておき、欠陥が万一発生しても板厚外にとどまるようにすることが好ましい。この窪みの深さは0〜4mmであることが好ましい。

図3に本発明で用いる裏当金の例を示す。

図3(a)は裏当金の窪みの深さを2mm、幅を15mm、角を2mmRとした例であり、図3(b)は裏当金の窪みの深さを2mm、幅を15mm、角を5mmRとした例である。

【0022】

次に開先部Bの溶接について述べる。

開先部Bの溶接はSAWによって行う。SAWは太径ワイヤを用い大電流の通電が可能であるので溶融能率が高く、また深溶け込みが得やすいため、厚板の高速・高能率溶接法として従来から角溶接に適した溶接方法として広く採用されている。特に中詰めコンクリート充填鋼管(CFT:Concrete-Filled Steel Tube)のように柱全長にわたって完全溶け込み溶接(超音波探傷検査対象)となる場合には溶け込みが深いため裕度が高く有利である。

この溶接法の原理を図4に示す。粒状のフラックス中において通電チップを介して供給される溶接ワイヤと母材間にアークを発生させ、そのアーク熱で母材、ワイヤ及びアークの周囲のフラックスが溶融し、精製したスラグにより溶融金属を精錬して溶接する方法である。

【0023】

SAWは前記したようにナローギャップ部に続く開先深さ30mm以下の開先部において行う。このSAWは1パスで行うことが好ましい。多層溶接で行っても良いが、多層溶接では各層ごとのスラグ除去に手間がかかり、また、既溶接部に重ねて溶接する難しさがあるので効率的ではない。

この溶接法は、溶接入熱が高すぎると溶接部の強度および衝撃値が低下することから適切な最大入熱を設定して管理する必要がある(「建築構造用高性能590N/mm2(SA440)設計・施工指針」では400KJ/cmと定められている。)

【0024】

本発明は、上記のようにNGW及びSAWのそれぞれの利点を生かして、ナローギャップ部をNGWで溶接し、開先部をSAWで溶接することにより、高品質の溶接を能率的に行うことを可能にしたものである。

本発明の溶接法を用いてナローギャップ部をNGWで溶接している状態を図5に示す。

NGWの最終層はSAW開先の底部となるのでゲージにより精度確認を行うことが必要であるが、CO2溶接とSAWとを組み合わせた場合に比べると、本発明のようにNGWとSAWとを組み合わせたものは、はCO2溶接とSAWとを組み合わせた場合に比べて溶接境界部を極小化できるので有利である。

【0025】

また、NGWにおいてもSAWにおいても、溶接入熱が高すぎると、溶接部の強度及び衝撃値が低下することから、適切な最大入熱を設定し、管理する必要がある。最大入熱は各々の溶接工法について溶接設備、適用溶接材料の条件を勘案して設定する必要がある。

【0026】

溶接入熱量が高い場合は徐冷されてボンド部に粗い組織が生じてじん性が低下する。

また、溶接入熱量が極端に小さい場合は溶接部が急冷され割れが発生しやすくなるため予熱管理等が重要となることがある。パス間温度が低い場合も同様である。

溶接部性能に影響を及ぼすのは入熱やパス間温度だけではなく、溶接方法、鋼種、板厚、溶接構造物の寸法などによる冷却時間の違いも影響を及ぼすので、所定の予熱温度をキープする必要がある。

【実施例1】

【0027】

溶接する鋼材として、鋼材A(板厚:95mm、鋼種:SA440、引張強度:590N/mm2)と鋼材B(鋼材Aと同板厚、同鋼種、同強度)とを用いた。

図6に示すように、板厚95mmの2枚の鋼板1、2をそれぞれの溶接部を対向させて配置した。溶接部の上方には深さ30mm、開先角度35°で、開先の底のギャップが約18mmとなる開先部を設け、溶接部の下方には前記開先部に続いて深さ65mm、垂直2°のテーパーが付いたナローギャップ部を設けた。また、ナローギャップ部の底部の15mmのギャップに厚さ25mmの電炉材(SN490B)を裏当金3として設けた。この裏当金のギャップと当接する部分の表面には2mmの窪み部4を機械加工により形成した。

次にナローギャップ部の底から回転アーク溶接を施して、1パス毎にスラグを除去して、15回のパスでナローギャップ部Aの溶接を終えた。

次に、サブマージアーク溶接をフラックスとしてKB−60IADを、ワイヤーとしてKW−101B/KW−55を用い、入熱を533KJ/cmに制御して実施し、1パスで開先部Bを溶接した。

得られた溶接部について超音波探傷検査を行うと優れた溶接品質を有していた。また溶接部の引張強さ、靱性も確保されていることが確認された。同様な方法にて板厚:80mm・90mm、鋼種:SA440、引張強度:590N/mm2および板厚:70mm・75mm、鋼種:TMCP355、引張強度:520N/mm2でも良好な結果が得られた。

【産業上の利用可能性】

【0028】

本発明の溶接方法は、高能率かつ経済的に極厚鋼板を溶接することができるので、高層建築物の柱部材のような高強度が要求される部位に使用されるBOX構造の柱を極厚鋼板から製造する際の溶接方法として好適に使用することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の溶接方法の一例を示す図である。

【図2】本発明の溶接方法の一例を示す図である。

【図3】本発明で用いる裏当金の例を示す図である。

【図4】本発明で用いるナローギャップ回転アーク溶接の原理を示す図である。

【図5】本発明で用いるサブマージアーク溶接の原理を示す図である。

【図6】本発明の溶接方法を実施している様子を示す図である。

【図7】BOX構造の鋼管を示す図である。

【図8】従来の溶接方法を示す図である。

【符号の説明】

【0030】

1 極厚鋼板

2 極厚鋼板

3 裏当金

4 窪み部

5 回転トーチ軸

6 偏心チップ

7 溶接ワイヤ

8 回転アーク

11 鋼板

12 鋼板

13 圧接部

14 開先部

15 溶接部

【技術分野】

【0001】

本発明は、極厚鋼板を低入熱・高能率かつ経済的に溶接する方法に関するものである。

【背景技術】

【0002】

近年、建築構造物は高層化と大スパン化の傾向にあり、これに伴って建築用鋼板の高強度化へのニーズが高まっている。特に、高層建築物の柱部材のような重要な部位に用いられる鋼板には強度維持とコンパクト化とが要求されることから、引張り強度490N/mm2以上の極厚鋼板が必要とされ、最近では引張強度590N/mm2級の鋼板が開発・採用されるに至っている。

そして、高層建築物の柱部材としては、図7に示すような高強度極厚鋼板を溶接によって接合してBOX構造とした溶接接合材が採用されている。

従って、前記のニーズに応える溶接接合材を提供するには、靱性と溶接性を高めた鋼材(高HAZ靭性鋼及び高HAZ靭性鋼用の溶接材料)を用いることは勿論であるが、溶接方法についても適切な方法を選択する必要がある。

【0003】

一般に鋼板の溶接には、サブマージアーク溶接(SAW:submerged arc welding)、エレクトロスラグ溶接(ESW:electroslag welding)、炭酸ガスを用いたガスシールドアーク溶接(GMAW:gas-shielded metal arc welding)等が用いられているが、4面BOX構造の鋼管柱の角部の溶接には、主に、サブマージアーク溶接及びガスシールドアーク溶接が採用されている。

【0004】

特に、サブマージアーク溶接は大電流・大電圧で溶接効率がよく角溶接に最も適した溶接方法であるため、BOX構造鋼管柱の角継手の角溶接に用いられ、高能率が得られる鉄粉添加フラックスを用いた片面1パス大入熱サブマージアーク溶接方法が広く適用されている。

特許文献1には、鉄粉添加フラックスを用いて板厚28〜60mmの厚鋼板の角継手を1パスサブマージアーク溶接で溶接する方法が記載されている。

しかしながら、この方法は板厚増大に伴い溶接に必要な溶着量が著しく増大するため、適用可能な板厚が溶接機溶接電源の電流容量などにより制限されるという問題がある。

【0005】

前記のような1パス溶接では極厚鋼板の溶接が困難であるため、サブマージアーク溶接を多層で行うことも行われており、特許文献2には、板厚40mm以上のボックス柱角継手を多層サブマージアーク溶接するに際して完全溶け込みが必要な部分を2段開先とし、部分溶け込みが許容される部分をY開先とすることが記載されている。

しかしながら、この方法は開先内で多層溶接を行うため、各層ごとのスラグ除去に手間がかかるため効率の点で問題がある。

【0006】

特許文献3には厚板金属板の突合わせ溶接方法について開示されており、これは、図8(a)〜(c)に示すように、まず金属板11、12の被圧接部に、開先加工によって傾斜面が板厚の2分の1で終わり、傾斜面の角度が90〜120°である開先部4を形成し、まず板厚2分の1の圧接部3を近づけて高周波溶接を行って溶接し、溶接後に張り出したビードを除去して均し、次に開先部4にサブマージ溶接を行って溶接部5を形成するというものである。

この方法は板厚が16mmを超える低炭素鋼の溶接を行う際に、板厚の2分の1を高周波溶接で仮付けし、残りの2分の1を1パスのサブマージとして行うことにより多層のサブマージ溶接を行わなくてすむようにしたものである。

しかしながら、この方法は、板厚が50mmを超える極厚鋼板の溶接については有効なものではなく、また、板材が相応の長さを有する場合には経済的な方法ではない。

【0007】

非特許文献1、特許文献4には厚板の突合わせ溶接に用いられるナローギャップ溶接法(狭開先溶接法)についての開示がある。この溶接法は溶接断面積が少なく、装置化された溶接機を活用できる点で有利であるが、極厚鋼板の全厚をNGWで施工するのは溶接機の性能上無理があり、また板厚が厚くなるほど変形量が大きくなるという問題がある。

特許文献5には厚板をナローギャップ溶接で溶接する際に、開先底面から所要の厚さ領域までの開先面の角度を大きめに設定し、その上方の厚さ領域の開先面の角度を小さめに設定して2段開先とすることにより継手の品質を向上させることが記載されている。特許文献5には溶接方法としてどのような方法を採用するかについては具体的な記載がないが、これは、一つの溶接方法で多層溶接するものであり、50mmを超える極厚鋼板の溶接を行う場合には作業効率の点で大いに問題がある。

【0008】

高品質の溶接接合材を製造するための溶接方法は以下の4条件を満たすことが要求されるが、上記した従来の方法はいずれもこれらの4条件を満たすものではなかった。

(1)鋼材は高級鋼からできており、通常、溶接は容易でないため、高級鋼溶接に対応できる溶接方法であること。

(2)高級鋼の溶接時の組織変化による強度低下を避けるために溶接時の入熱が限界値以下であること(即ち入熱制限に耐えるものであること)

(3)製品は非常に過酷な強度環境におかれるので、溶接部の強度が高く溶接強度保証が高い溶接であること

(4)溶接効率が高いこと

【0009】

【特許文献1】特開平8−243751号公報

【特許文献2】特開平8−1338号公報

【特許文献3】特開昭57−124588号公報

【特許文献4】特開昭57−165179号公報

【特許文献5】特開2001−287078号公報

【非特許文献1】(社団法人溶接学会溶接法研究委員会偏「ナロウギャップ溶接(狭開先溶接)−日本における現状−」黒木出版社、昭和59年6月20日)53頁

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、極厚鋼板の溶接を高い作業効率で行なって高品質の極厚鋼板溶接接合材を製造することを可能とする溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は、種々の溶接法及びその組み合わせについて検討した結果、突合わせ部の下方部においてテーパー付きのナローギャップ部を形成し、これに続く上方部に開先部を設けて、前記ナローギャップ部を回転アーク溶接した後に、前記開先部をサブマージアーク溶接するという溶接方法を採用することにより、上記の課題が解決できることを見出して本発明を完成した。

すなわち、本発明は以下に記載する通りの極厚鋼板の溶接方法及び該溶接方法により製造された極厚鋼板溶接部材である。

【0012】

(1)490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部とこの開先部に続くテーパー付のナローギャップ部とが形成されるようにした二つの極厚鋼板部材を直交もしくは並べて配置し、該ナローギャップの底面には裏当金を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

(2)前記極厚鋼板の板厚が50mm以上であり、前記ナローギャップ部の深さが[板厚−30mm]を超えることを特徴とする上記(1)記載の極厚鋼板の溶接方法。

(3)前記ナローギャップ部のテーパーが垂直1.5°〜2.5°であることを特徴とする上記(1)又は(2)記載の極厚鋼板の溶接方法

(4)上記(1)〜(4)のいずれかに記載の溶接方法によって得られる極厚鋼板溶接部材。

(5)上記(4)に記載の極厚鋼板溶接部材からなることを特徴とする土木・建築用ボックス柱。

【発明の効果】

【0013】

本発明の溶接方法は、NGWとSAWを組み合わせて、それぞれの溶接法の利点を最大限に活かすことにより、高価な溶接材料の使用量を低減し、かつ、優れた溶接品質の溶接部材を得ることができるので、高能率かつ経済的な溶接方法である。

従来のCO2半自動溶接に比べて溶接開先断面積が少なくなることから、溶接ワイヤーの所要量が約65%削減され、溶接にかかわる作業時間は、溶接機を一人2台使用可能なことも考慮すると約80%の削減が図れる。また冶金学的に問題となるCO2半自動溶接とSAWの境界面が小さくなるので、溶接部の機械的性能の確保が容易になる効果がある。

【発明を実施するための最良の形態】

【0014】

図7に示される高層建築物用の4面BOX構造の柱には引張り強度が490N/mm2以上の極厚鋼板が用いられるが本発明はこのような極厚鋼板を溶接する溶接方法として特に好適である。このような鋼板としては板厚が50mm以上であるSN490、SM490、SM520、TMCP325、TMCP355、TMCP385、SA440等を例示することができる。

【0015】

本発明の溶接方法においては、溶接される2つの極厚鋼板1、2を、図1に示すように、テーパー付きのナローギャップ部Aとこれに続く所定の開先角度及び深さを有する開先部Bとが形成されるように突き合わせると共に、ナローギャップ部の底面に裏当金3を配置する。この裏当金のナローギャップ側の面には切削加工等により窪み4が形成されている。

本発明ではこのナローギャップ部Aを回転アーク溶接(以下、「NGW」という。)で溶接し、開先部Bをサブマージアーク溶接(以下、「SAW」という。)で溶接する。

【0016】

まず、ナローギャップ部Aの溶接について述べる。

溶接に際しては、突き合わせる二つの極厚鋼板部材の上面は同一レベルとする。なお、本明細書で言う同一レベルとは50mmまでの段差がある場合をも含む。建築用BOX柱は断面の有効活用の面から突合わせ部の上面を同一レベルとすることが好ましいことは勿論である。

【0017】

NGWは多層溶接であるため、溶接を重ねるたびに溶接収縮によりフランジ(通し方向の鋼板)が倒れてきて開先が狭まってしまう。そこで、所定の開先形状を常に確保するためにNGWを行う部分にテーパー付きのナローギャップを設ける。このテーパーの角度は種々の試験を行った結果、垂直1.5°〜2.5°であることが好ましいことがわかった。

ナローギャップ部の開先深さは「板厚−SAW開先深さ」で決まるが、SAW開先深さは30mm以下とすることが好ましいので、ナローギャップ部の開先深さは「板厚−30mm」以上であることが好ましい。またSAW開先の最小深さは約15mmとすることが好ましい。

【0018】

ナローギャップは、BOX柱においては、断面方向については「板厚−SAW開先深さ」の部分に設け、長さ方向についてはCFT構造の場合は全長にわたって設けるが、完全溶け込み/部分溶け込みを使い分ける場合も施工性を考えると全長にわたって設けることが好ましい。

【0019】

本発明においてはナローギャップ部の溶接は回転アーク溶接によって行う。極厚板のナローギャップ溶接では、開先側壁の溶け込みを均一に確保することが重要な条件であり、そのためには開先内でアークを効果的に揺動させる必要があるが、本発明においてはこれを可能にする方法として回転アーク溶接法を採用する。

【0020】

回転アーク溶接の原理図を示すと図2の通りである(前記非特許文献1参照)。

この装置は、溶接ワイヤが電極ノズルを介して通電チップに供給され、通電チップの偏心孔により偏心し、回転モータによって電極ノズル・通電チップが高速回転して溶接を行うものである。この溶接法によるナローギャップ溶接は、I形開先の狭開先溶接であるため、溶接作業の省力化が図れる。また、アルゴンガス80%、炭酸ガス20%の混合ガスをシールドガスに使用するか又は低スパッタワイヤを用いて炭酸ガス溶接をするとビード表面が平滑となり、スパッタの発生が少なく、スラグの除去も容易となる。また、I形開先の1層1パスの狭開先溶接で偏心孔を有するチップの回転によって溶接するので、側壁部の溶け込みが深く、均一かつ安定であり、高能率かつ高密度の溶接が可能である。

【0021】

NGWはSAWに比べると溶接能率は劣るが、CO2半自動溶接に比べると溶接断面積が少なく装置化された溶接機を活用できるため有利である。また狭開先であるため、溶接量が圧倒的に少なく、高価な溶接材料の使用量を低減することができ、かつ、溶接入熱が少ないため品質の確保が容易である。

また、本発明においてはNGWにおいて一番溶接欠陥の出やすい初層の溶接性を確保するためにナローギャップの底面には密閉用の裏当金を用いる。また板/板の交差部の欠陥発生を防ぐため裏当金に図1に示すように切削加工を施して窪み4を形成しておき、欠陥が万一発生しても板厚外にとどまるようにすることが好ましい。この窪みの深さは0〜4mmであることが好ましい。

図3に本発明で用いる裏当金の例を示す。

図3(a)は裏当金の窪みの深さを2mm、幅を15mm、角を2mmRとした例であり、図3(b)は裏当金の窪みの深さを2mm、幅を15mm、角を5mmRとした例である。

【0022】

次に開先部Bの溶接について述べる。

開先部Bの溶接はSAWによって行う。SAWは太径ワイヤを用い大電流の通電が可能であるので溶融能率が高く、また深溶け込みが得やすいため、厚板の高速・高能率溶接法として従来から角溶接に適した溶接方法として広く採用されている。特に中詰めコンクリート充填鋼管(CFT:Concrete-Filled Steel Tube)のように柱全長にわたって完全溶け込み溶接(超音波探傷検査対象)となる場合には溶け込みが深いため裕度が高く有利である。

この溶接法の原理を図4に示す。粒状のフラックス中において通電チップを介して供給される溶接ワイヤと母材間にアークを発生させ、そのアーク熱で母材、ワイヤ及びアークの周囲のフラックスが溶融し、精製したスラグにより溶融金属を精錬して溶接する方法である。

【0023】

SAWは前記したようにナローギャップ部に続く開先深さ30mm以下の開先部において行う。このSAWは1パスで行うことが好ましい。多層溶接で行っても良いが、多層溶接では各層ごとのスラグ除去に手間がかかり、また、既溶接部に重ねて溶接する難しさがあるので効率的ではない。

この溶接法は、溶接入熱が高すぎると溶接部の強度および衝撃値が低下することから適切な最大入熱を設定して管理する必要がある(「建築構造用高性能590N/mm2(SA440)設計・施工指針」では400KJ/cmと定められている。)

【0024】

本発明は、上記のようにNGW及びSAWのそれぞれの利点を生かして、ナローギャップ部をNGWで溶接し、開先部をSAWで溶接することにより、高品質の溶接を能率的に行うことを可能にしたものである。

本発明の溶接法を用いてナローギャップ部をNGWで溶接している状態を図5に示す。

NGWの最終層はSAW開先の底部となるのでゲージにより精度確認を行うことが必要であるが、CO2溶接とSAWとを組み合わせた場合に比べると、本発明のようにNGWとSAWとを組み合わせたものは、はCO2溶接とSAWとを組み合わせた場合に比べて溶接境界部を極小化できるので有利である。

【0025】

また、NGWにおいてもSAWにおいても、溶接入熱が高すぎると、溶接部の強度及び衝撃値が低下することから、適切な最大入熱を設定し、管理する必要がある。最大入熱は各々の溶接工法について溶接設備、適用溶接材料の条件を勘案して設定する必要がある。

【0026】

溶接入熱量が高い場合は徐冷されてボンド部に粗い組織が生じてじん性が低下する。

また、溶接入熱量が極端に小さい場合は溶接部が急冷され割れが発生しやすくなるため予熱管理等が重要となることがある。パス間温度が低い場合も同様である。

溶接部性能に影響を及ぼすのは入熱やパス間温度だけではなく、溶接方法、鋼種、板厚、溶接構造物の寸法などによる冷却時間の違いも影響を及ぼすので、所定の予熱温度をキープする必要がある。

【実施例1】

【0027】

溶接する鋼材として、鋼材A(板厚:95mm、鋼種:SA440、引張強度:590N/mm2)と鋼材B(鋼材Aと同板厚、同鋼種、同強度)とを用いた。

図6に示すように、板厚95mmの2枚の鋼板1、2をそれぞれの溶接部を対向させて配置した。溶接部の上方には深さ30mm、開先角度35°で、開先の底のギャップが約18mmとなる開先部を設け、溶接部の下方には前記開先部に続いて深さ65mm、垂直2°のテーパーが付いたナローギャップ部を設けた。また、ナローギャップ部の底部の15mmのギャップに厚さ25mmの電炉材(SN490B)を裏当金3として設けた。この裏当金のギャップと当接する部分の表面には2mmの窪み部4を機械加工により形成した。

次にナローギャップ部の底から回転アーク溶接を施して、1パス毎にスラグを除去して、15回のパスでナローギャップ部Aの溶接を終えた。

次に、サブマージアーク溶接をフラックスとしてKB−60IADを、ワイヤーとしてKW−101B/KW−55を用い、入熱を533KJ/cmに制御して実施し、1パスで開先部Bを溶接した。

得られた溶接部について超音波探傷検査を行うと優れた溶接品質を有していた。また溶接部の引張強さ、靱性も確保されていることが確認された。同様な方法にて板厚:80mm・90mm、鋼種:SA440、引張強度:590N/mm2および板厚:70mm・75mm、鋼種:TMCP355、引張強度:520N/mm2でも良好な結果が得られた。

【産業上の利用可能性】

【0028】

本発明の溶接方法は、高能率かつ経済的に極厚鋼板を溶接することができるので、高層建築物の柱部材のような高強度が要求される部位に使用されるBOX構造の柱を極厚鋼板から製造する際の溶接方法として好適に使用することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の溶接方法の一例を示す図である。

【図2】本発明の溶接方法の一例を示す図である。

【図3】本発明で用いる裏当金の例を示す図である。

【図4】本発明で用いるナローギャップ回転アーク溶接の原理を示す図である。

【図5】本発明で用いるサブマージアーク溶接の原理を示す図である。

【図6】本発明の溶接方法を実施している様子を示す図である。

【図7】BOX構造の鋼管を示す図である。

【図8】従来の溶接方法を示す図である。

【符号の説明】

【0030】

1 極厚鋼板

2 極厚鋼板

3 裏当金

4 窪み部

5 回転トーチ軸

6 偏心チップ

7 溶接ワイヤ

8 回転アーク

11 鋼板

12 鋼板

13 圧接部

14 開先部

15 溶接部

【特許請求の範囲】

【請求項1】

490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部とこの開先部に続くテーパー付のナローギャップ部とが形成されるようにした二つの極厚鋼板部材を直交もしくは並べて配置し、該ナローギャップの底面には裏当金を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

【請求項2】

前記極厚鋼板の板厚が50mm以上であり、前記ナローギャップ部の深さが[板厚−30mm]を超えることを特徴とする請求項1記載の極厚鋼板の溶接方法。

【請求項3】

前記ナローギャップ部のテーパーが垂直1.5°〜2.5°であることを特徴とする請求項1又は2記載の極厚鋼板の溶接方法

【請求項4】

請求項1〜4のいずれかに記載の溶接方法によって得られる極厚鋼板溶接部材。

【請求項5】

請求項4に記載の極厚鋼板溶接部材からなることを特徴とする土木・建築用ボックス柱。

【請求項1】

490N/mm2以上の引張り強度を有する極厚鋼板の低入熱高効率溶接方法であって、突き合わせた際に開先部とこの開先部に続くテーパー付のナローギャップ部とが形成されるようにした二つの極厚鋼板部材を直交もしくは並べて配置し、該ナローギャップの底面には裏当金を配置し、該ナローギャップ部を底から回転アーク溶接を行なった後、該開先部をサブマージアーク溶接することを特徴とする極厚鋼板の溶接方法。

【請求項2】

前記極厚鋼板の板厚が50mm以上であり、前記ナローギャップ部の深さが[板厚−30mm]を超えることを特徴とする請求項1記載の極厚鋼板の溶接方法。

【請求項3】

前記ナローギャップ部のテーパーが垂直1.5°〜2.5°であることを特徴とする請求項1又は2記載の極厚鋼板の溶接方法

【請求項4】

請求項1〜4のいずれかに記載の溶接方法によって得られる極厚鋼板溶接部材。

【請求項5】

請求項4に記載の極厚鋼板溶接部材からなることを特徴とする土木・建築用ボックス柱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−313524(P2007−313524A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2006−143924(P2006−143924)

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]