極性ポリマー類似コーティング

極性ポリマー・コーティングを作るため、プラズマ重合によって基板、特にポリマー基板およびセラミック基板または金属基板のコーティングを行う。この目的で使用するプロセスガスは、水または水蒸気を含まず、無機ガスおよび/または一酸化炭素および/または二酸化炭素および/またはアンモニウムおよび/または窒素および/または他の窒素含有ガスに加えて少なくとも1つの有機化合物を含む。

【発明の詳細な説明】

【0001】

本発明は、長期間安定な極性コーティングでポリマー基板をコーティングする方法、特にポリマー材料で作られた包装フィルム、容器および類似物等のポリマー基板の濡れ性および印刷性を向上する方法、および本発明の方法で作られた、基板の耐性極性ポリマー類似コーティングに関する。

【0002】

特に柔軟な基板のようなポリマー基板をコーティングするのは、他にも理由はあるが、ポリマーの表面組成または外観に影響を与えるためかあるいは表面を機械的、物理的および化学的に保護するためである。これは、表面への接着または印刷性を向上するためであり、さらなる機能コーティングのために表面を準備するためであり、摩耗や損傷に対する保護を確実にするためであり、基板の表面上のまたは表面を通してのある気体または液体の浸透性を減少または阻止するためであり、あるいはある化学薬品に対する基板の化学抵抗を増大させるためである。

【0003】

ポリマー基板を表面処理して短期間に極性または表面張力を増大させるには多くの方法が知られているが、その中で原理的に二つの方法が最も普通に行われている。すなわち、例えば大気圧でのコロナ放電による表面改質または減圧下でのプラズマ法による表面改質である。

【0004】

これらの方法はいずれも特にポリマー基板への接着性の向上または印刷性の向上に関して重要である。しかし、コロナ放電の場合、例えばポリマー包装フィルムの印刷性が良いのは処理を行った直後だけで、数時間後または数日後には印刷性が再び低下することが知られている。

【0005】

これに対して、一連の文献で、低圧プラズマ法によるポリマーの改質またはコーティングが提案されている。この場合、コーティングは通常親水性であり、これによって接着性と印刷性が良くなる。このコーティングをすることによって、この印刷性は事実上無制限に維持される。

【0006】

例えばJP-59-15569およびPCT/AU89/00220では、例えば作業ガスおよび水または水蒸気と共に有機化合物をプラズマ重合することによってポリマー基板をコーティングすることが提案されている。またWO95/04609では、過酸化水素の存在下で有機化合物をプラズマ重合することによって表面を処理またはコーティングすることが提案されている。

【0007】

第一に、現技術水準で提案されているコーティングでは、基板への接着が不十分であるかまたは濡れ性が限定されている。過酸化物または水および酸素の使用は、その結果「作業ガス」が攻撃的になり基板表面を攻撃(腐食)することがあるので、これが問題を引き起こす原因となる。

【0008】

従って、本発明の課題は、これらの不利益のないポリマー基板のコーティング方法を提案することである。

【0009】

本発明によれば、プラズマ重合によってポリマー基板をコーティングすることが提案されている。プラズマ重合のためプラズマ反応器内で使用するプロセスガスは、水または水蒸気を含まず、かつ少なくとも1つの有機化合物および無機ガスおよび/または一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または他の窒素含有ガスを含む。

【0010】

上記有機化合物は、比較的低分子量の、または炭素原子数が最大8個までの炭化水素化合物であり、このため該化合物は室温で比較的高い蒸気圧を有する。

【0011】

好ましい物質は、アルカン、アルケン、アルキン(アセチレン)、ポリエン、一価または多価アルコール、カルボン酸、エーテル、アルデヒドおよび/またはケトンである。これらは、脂肪族、脂環式、芳香族いずれの炭化水素化合物でもよい。

【0012】

気体放電におけるプロセスガスとして水蒸気を使用するのは決して理想的な方法ではなく、避けるべきである。さらに、水を含む層は薬品と熱に対する耐性が低く、その後のプロセス段階およびコーティングの鮮明度と安定性に対してマイナスの影響を及ぼす。本発明の方法でプラズマ重合して得られたコーティングは、水を含まない。またこのコーティングは極めてコンパクトなので、親水性であるにも拘わらずその後の処理においてほとんど全く水を吸収しない。

【0013】

この理由から、どの場合でも本発明にとって、プラズマ重合に使用するガスまたは作業ガスが水または水蒸気を含まないことが肝要である。どの場合でも、少なくともプロセスガス中に水または水蒸気が存在しないということが、作業ガスまたはガス混合物が、水と酸素を使用すれば例えばプラズマ室内に生成したであろう過酸化物化合物を全く含まないことを保証する。

【0014】

プロセスガス中の酸素と水素、または例えばエタノールやメタノールのような酸素と水素を含む化合物を同時に使用することによってのみ、プロセス期間内に水蒸気または過酸化物が生成し得るが、これらの化合物は痕跡に過ぎず通常コーティングにマイナスの影響を与えない。さらに、水蒸気または過酸化物の生成は予測可能であり、これをコントロールし、従って制限することが可能である。

【0015】

既知のコーティング(例えば現技術水準の前記3文献のコーティング)と比較して、ポリマー基板上のコーティングの親水性が高いので実質的により良い印刷性が得られる。少なくとも6ヶ月保管した後でも良い印刷性が得られる。本発明で提案したコーティングの諸特性のこのような改善は、本発明法で使用するプロセスガスが水または水蒸気を含まないという事情によるものと考えられる。

【0016】

原則として、例えばマイクロ波放電、高周波または低周波放電、DCマグネトロン放電、アーク蒸発、電子銃の使用等全ての既知のプラズマ法が本発明の方法の実施に適している。さらに本発明で提案した方法は、例えば、ポリエチレン、ポリアミド、ポリプロピレン、PMMA、PVC、PETPのようなポリエステル、PBTP、ポリイミド、ポリカーボネート等の包装材料の製造に今日使用されている全ての既知のポリマー基板をコーティングするのに適している。金属やセラミックの基板をコーティングすることも可能である。さらに極性コーティングは、これらの材料と更なるコーティング(例えば防食コーティング等)とを結合するカップリング剤として働き、あるいは異なる材料(例えば金属/ポリマー等)を結合させることができる。

【0017】

本発明で提案した方法によって、前記ポリマー基板に、高い表面張力を有するポリマー類似コーティングまたはプラズマ・コーティングが付与される。該コーティングには例えばヒドロキシル基、カルボキシル基、カルボニル基(図2aおよび図2bを見よ)またはNOx基等の極性基が組み込まれており、このためこのコーティングの表面に、極性機能層および/または極性物質のための優れた接着性を得ることができる。これは例えば優れた印刷性に反映される。特に前記ポリマー基板で作られた包装材料、フィルム、容器、瓶をこのようにかなり容易に処理できる。このような接着性や印刷性の向上を達成するには、通常数nm程度のコーティングで十分である。

【0018】

すでに述べたように、提案した方法を実施するために、今日知られており普通に使用されている全ての低圧プラズマ法を使用することができる。従ってここではこれらの方法の詳細な記述を省くことができる。コーティングしようとする、例えばフィルム、中空体または類似物等の柔軟な基板を真空室内に置き、真空室内に前記成分からなる作業ガスを導入する。すでに述べたように、この作業ガスが水または水蒸気または水分を含まないことが肝要である。次にプラズマ法を用いて、コーティングしようとする材料の表面にプラズマ重合コーティングを堆積させる。

【0019】

本発明の方法によって粒状物または粉末をコーティングした後、これから極性のフィルムまたは物体を作ることも可能である。

【0020】

このようにプラズマ重合によって作られたコーティングの厚さは、通常数nm、例えば1〜100nm、好ましくは5〜20nmであるが、数μmに達することもある。明らかに、層の厚さは、印刷性に加えて引掻保護効果または防曇効果が必要かどうかといった要求に依存する。本発明によって得られるコーティングは、こうした効果に貢献することもできる。

【0021】

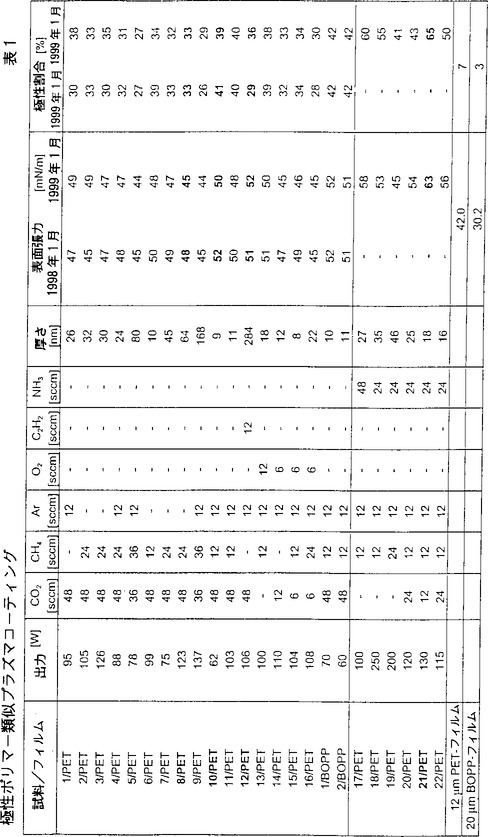

また、例えば酸素、窒素、アンモニアまたは一酸化炭素または二酸化炭素等の無機ガス成分と有機化合物との比率はコーティングの要求特性に依存する。この比率は、ガス混合物または作業ガスに含まれる成分に極めて大きく依存することがある。表1は、二つの例を比較したものである。もちろん前記成分に加えて、例えばアルゴンまたはヘリウムのような特に不活性ガス等のさらなる成分を使用することができる。

【0022】

好適な有機化合物は、例えばメタン、エタン、プロパン等、特に炭素原子数が約8までの鎖長を有するアルカンである。エチレン、プロピレン等のアルケンも有機化合物として好適である。

アセチレンまたはアセチレンに基づくいわゆるアルキン等の化合物も好適である。

ポリエン、すなわち数個の二重結合を有し、再び炭素原子数が約8までの炭化水素も同様に好適である。

メタノール、エタノール、プロパノール等のアルコール、および例えばエチレングリコールのような多価アルコールも好適である。

【0023】

一価または多価の有機酸、エーテル、アルデヒドおよびケトンも好適である。前述の炭化水素化合物は、脂肪族、脂環式、芳香族いずれのの炭化水素化合物でもよい。もちろん、全ての前記化合物は、例えばアミノ基、ハロゲン、アンモニア等で置換されたものでもよい。

【0024】

以下の実施例を用いて更に詳細に本発明を説明する。

実施例:極性基を有するプラズマ重合機能コーティングによる安定な親水性表面

【0025】

基準圧を例えば3 x l0-6 mbarより良い値とし、所要のプロセス圧(例えば1.6 x 10-2 mbar)に達するまでプラズマ反応器にプロセスガス混合物を満たす。本実施例では、次に、プロセスガスを連続的に供給しながらマイクロ波放電(2.45 GHz)を点弧した。48sccm(標準立方センチメートル/分)のCO2、12sccmのCH4および12sccmのArからなるガス混合物を使用し、62ワットのマイクロ波出力で、41%の極性割合と50mN/mの表面張力を有するコーティングを得た(試料10/PET)。基板は厚さ12μmのPETフィルムまたは厚さ20μmのポリプロピレンフィルム(試料2/BOPP)であり、これらはポリマー基板を代表する。プロセス圧を大気圧まで上昇させると成膜速度が高くなり、やがてコーティングの最適状態になる。表1はまた、出力とプロセスガス混合物を変えることによって対応する基板の所要の表面張力が得られることを示している。表1のいろいろなガス混合物を比較すると、ガス組成が親水性に及ぼす影響はプラズマへの供給出力を80ワット変更したときの影響よりも大きいことが分かる。表1に示したコーティングは1997年7月〜10月に作られたもので、その表面張力を1999年1月に再び測定している。

【0026】

12週間後に測定した全表面張力が45mN/m未満のコーティングは一つもなかった。このことは製造におけるその後のプロセス段階にとって決定的に重要である。試料1/PETは1997年7月16日に作られた。その表面張力は6ヶ月後にはまだ47mN/mであり、18ヶ月後には49mN/mであった。これに対して、コロナ処理および低圧プラズマ(酸素および/または窒素を使用)による表面改質の場合には、数週間後にこのような高い表面張力は測定されなかった。文献によれば、プラズマで改質された表面は処理してから最初の3週間後に再構成される(参考文献1)。親水層の安定性を18ヶ月以上にわたってモニターしたところ、例えば図3に見られるように、コーティングの表面張力と極性の値が約2ヶ月経っても僅かしか変化していないので安定状態が達成されたものと考えて差し支えない。

【0027】

親水層の化学構造は、図2aおよび図2bから明らかである。図2aと図2bはC(1s)、表1の試料8/(PET)および10/(PET)のXPSスペクトル(X線光電子分光法)を示す。図2aと図2bに示された表面積は以下の結合を表す。すなわち、1はO−C=O、3はC=O、5はC−O、7はC−Hの結合を表す。C−O結合はアルコールとエーテルの中に、C=Oはケトンとアルデヒドの中に、O−C=Oはエステルとカルボン酸の中に存在する。

【0028】

図2aにおいて、面積の比率は、1が6.5%、3が8.9%、5が20.1%、7が64.5%である。炭素の全比率は76.2%、酸素の全比率は23.8%である。従って炭素と酸素の比は76.2:23.8である。図2bにおいて、面積の比率は、1が15.4%、3が2.6%、5が20.0%、7が61.9%である。C(1s)の比率は70.0%、O(1s)の比率は30.0%である。

【0029】

XPS(X線光電子分光法)の結果は、試料10/PETの極性表面が試料8/PETに比べて6原子%多くの酸素を含むことを示している。これは主にエステルおよびカルボン酸化合物中に存在する。(水素はこの方法で検出できない)。両試料(8/PETおよび10/PET)において、酸素の1/5はアルコールまたはエーテルとして結合されている。従って、試料10/PETの極性(極性比率/全表面張力)が41%で試料8/PETの33%に比べて高いのは、炭素原子の高度の酸化(O−C=O)によるものである。

【0030】

一例として上に述べた方法によって、一連のPETおよびBOPPのフィルムをコーティングし、次いでコーティングの全表面張力と極性を決定した。コーティングのパラメータと測定結果を要約して表1に示す。

PET:ポリエチレンテレフタレート・フィルム(厚さ20μm)

BOPP:二軸延伸ポリプロピレン(厚さ20μm)

【0031】

表1にリストした全てのサンプルまたはコーティングの濡れ性は、20mN/mと63mN/mの間にある(DIN-EN 828(草案)による)。表1に要約したコーティングの実施例に関して強調すべき重要な点は、このようにして形成されたコーティングが極性を保ち続けていることである。証明されたように、これらのコーティングは少なくとも12ヶ月の間極性を保っている。このことから、おそらく、これらのコーティングは数年間安定であると結論づけることができる。

【0032】

実施例として上述した試験条件は、本発明の基本概念をより詳しく説明するために示したものに過ぎない。本発明で定義した方法によって、広範囲に変化する条件の下で極めて異なる基板の上にプラズマ重合コーティングを作ることもちろん可能である。このような極性表面上で、新しい印刷剤や溶媒水ベースの接着剤によるコーティング(極性を有するいかなる機能コーティングでもよい)、印刷、貼合わせ(極性接着剤への接着)が可能である。表面張力を安定化させるためコーティングを無機陰イオン(窒素、フッ素等)および無機陽イオン(金属または金属酸化物)でドーピングすることもできる。このように、製品の要求に応じて、さらなる特性(例えばコーティングの電気伝導度)を調節することができる。

【0033】

本発明にとって、プラズマ重合に使用する作業ガスが水、水蒸気および水分を含まないことが肝要である。

【0034】

(参考文献1):Thomas R. Gengenbach et al., "Concurrent Restructuring and Oxidation of the Surface of n-Hexane Plasma Polymers During Ageing in Air". Plasmas and Polymers, Vol. 1, No. 3, 1996, p. 207-228. (参考文献2):J. B Messelhauser, S. Berger, "Plasma Modification of Powdery Plastics", 7th Federal German Seminar, 13th-14th March 1996, Rub-Bochum, p. 39 ff.

【0001】

本発明は、長期間安定な極性コーティングでポリマー基板をコーティングする方法、特にポリマー材料で作られた包装フィルム、容器および類似物等のポリマー基板の濡れ性および印刷性を向上する方法、および本発明の方法で作られた、基板の耐性極性ポリマー類似コーティングに関する。

【0002】

特に柔軟な基板のようなポリマー基板をコーティングするのは、他にも理由はあるが、ポリマーの表面組成または外観に影響を与えるためかあるいは表面を機械的、物理的および化学的に保護するためである。これは、表面への接着または印刷性を向上するためであり、さらなる機能コーティングのために表面を準備するためであり、摩耗や損傷に対する保護を確実にするためであり、基板の表面上のまたは表面を通してのある気体または液体の浸透性を減少または阻止するためであり、あるいはある化学薬品に対する基板の化学抵抗を増大させるためである。

【0003】

ポリマー基板を表面処理して短期間に極性または表面張力を増大させるには多くの方法が知られているが、その中で原理的に二つの方法が最も普通に行われている。すなわち、例えば大気圧でのコロナ放電による表面改質または減圧下でのプラズマ法による表面改質である。

【0004】

これらの方法はいずれも特にポリマー基板への接着性の向上または印刷性の向上に関して重要である。しかし、コロナ放電の場合、例えばポリマー包装フィルムの印刷性が良いのは処理を行った直後だけで、数時間後または数日後には印刷性が再び低下することが知られている。

【0005】

これに対して、一連の文献で、低圧プラズマ法によるポリマーの改質またはコーティングが提案されている。この場合、コーティングは通常親水性であり、これによって接着性と印刷性が良くなる。このコーティングをすることによって、この印刷性は事実上無制限に維持される。

【0006】

例えばJP-59-15569およびPCT/AU89/00220では、例えば作業ガスおよび水または水蒸気と共に有機化合物をプラズマ重合することによってポリマー基板をコーティングすることが提案されている。またWO95/04609では、過酸化水素の存在下で有機化合物をプラズマ重合することによって表面を処理またはコーティングすることが提案されている。

【0007】

第一に、現技術水準で提案されているコーティングでは、基板への接着が不十分であるかまたは濡れ性が限定されている。過酸化物または水および酸素の使用は、その結果「作業ガス」が攻撃的になり基板表面を攻撃(腐食)することがあるので、これが問題を引き起こす原因となる。

【0008】

従って、本発明の課題は、これらの不利益のないポリマー基板のコーティング方法を提案することである。

【0009】

本発明によれば、プラズマ重合によってポリマー基板をコーティングすることが提案されている。プラズマ重合のためプラズマ反応器内で使用するプロセスガスは、水または水蒸気を含まず、かつ少なくとも1つの有機化合物および無機ガスおよび/または一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または他の窒素含有ガスを含む。

【0010】

上記有機化合物は、比較的低分子量の、または炭素原子数が最大8個までの炭化水素化合物であり、このため該化合物は室温で比較的高い蒸気圧を有する。

【0011】

好ましい物質は、アルカン、アルケン、アルキン(アセチレン)、ポリエン、一価または多価アルコール、カルボン酸、エーテル、アルデヒドおよび/またはケトンである。これらは、脂肪族、脂環式、芳香族いずれの炭化水素化合物でもよい。

【0012】

気体放電におけるプロセスガスとして水蒸気を使用するのは決して理想的な方法ではなく、避けるべきである。さらに、水を含む層は薬品と熱に対する耐性が低く、その後のプロセス段階およびコーティングの鮮明度と安定性に対してマイナスの影響を及ぼす。本発明の方法でプラズマ重合して得られたコーティングは、水を含まない。またこのコーティングは極めてコンパクトなので、親水性であるにも拘わらずその後の処理においてほとんど全く水を吸収しない。

【0013】

この理由から、どの場合でも本発明にとって、プラズマ重合に使用するガスまたは作業ガスが水または水蒸気を含まないことが肝要である。どの場合でも、少なくともプロセスガス中に水または水蒸気が存在しないということが、作業ガスまたはガス混合物が、水と酸素を使用すれば例えばプラズマ室内に生成したであろう過酸化物化合物を全く含まないことを保証する。

【0014】

プロセスガス中の酸素と水素、または例えばエタノールやメタノールのような酸素と水素を含む化合物を同時に使用することによってのみ、プロセス期間内に水蒸気または過酸化物が生成し得るが、これらの化合物は痕跡に過ぎず通常コーティングにマイナスの影響を与えない。さらに、水蒸気または過酸化物の生成は予測可能であり、これをコントロールし、従って制限することが可能である。

【0015】

既知のコーティング(例えば現技術水準の前記3文献のコーティング)と比較して、ポリマー基板上のコーティングの親水性が高いので実質的により良い印刷性が得られる。少なくとも6ヶ月保管した後でも良い印刷性が得られる。本発明で提案したコーティングの諸特性のこのような改善は、本発明法で使用するプロセスガスが水または水蒸気を含まないという事情によるものと考えられる。

【0016】

原則として、例えばマイクロ波放電、高周波または低周波放電、DCマグネトロン放電、アーク蒸発、電子銃の使用等全ての既知のプラズマ法が本発明の方法の実施に適している。さらに本発明で提案した方法は、例えば、ポリエチレン、ポリアミド、ポリプロピレン、PMMA、PVC、PETPのようなポリエステル、PBTP、ポリイミド、ポリカーボネート等の包装材料の製造に今日使用されている全ての既知のポリマー基板をコーティングするのに適している。金属やセラミックの基板をコーティングすることも可能である。さらに極性コーティングは、これらの材料と更なるコーティング(例えば防食コーティング等)とを結合するカップリング剤として働き、あるいは異なる材料(例えば金属/ポリマー等)を結合させることができる。

【0017】

本発明で提案した方法によって、前記ポリマー基板に、高い表面張力を有するポリマー類似コーティングまたはプラズマ・コーティングが付与される。該コーティングには例えばヒドロキシル基、カルボキシル基、カルボニル基(図2aおよび図2bを見よ)またはNOx基等の極性基が組み込まれており、このためこのコーティングの表面に、極性機能層および/または極性物質のための優れた接着性を得ることができる。これは例えば優れた印刷性に反映される。特に前記ポリマー基板で作られた包装材料、フィルム、容器、瓶をこのようにかなり容易に処理できる。このような接着性や印刷性の向上を達成するには、通常数nm程度のコーティングで十分である。

【0018】

すでに述べたように、提案した方法を実施するために、今日知られており普通に使用されている全ての低圧プラズマ法を使用することができる。従ってここではこれらの方法の詳細な記述を省くことができる。コーティングしようとする、例えばフィルム、中空体または類似物等の柔軟な基板を真空室内に置き、真空室内に前記成分からなる作業ガスを導入する。すでに述べたように、この作業ガスが水または水蒸気または水分を含まないことが肝要である。次にプラズマ法を用いて、コーティングしようとする材料の表面にプラズマ重合コーティングを堆積させる。

【0019】

本発明の方法によって粒状物または粉末をコーティングした後、これから極性のフィルムまたは物体を作ることも可能である。

【0020】

このようにプラズマ重合によって作られたコーティングの厚さは、通常数nm、例えば1〜100nm、好ましくは5〜20nmであるが、数μmに達することもある。明らかに、層の厚さは、印刷性に加えて引掻保護効果または防曇効果が必要かどうかといった要求に依存する。本発明によって得られるコーティングは、こうした効果に貢献することもできる。

【0021】

また、例えば酸素、窒素、アンモニアまたは一酸化炭素または二酸化炭素等の無機ガス成分と有機化合物との比率はコーティングの要求特性に依存する。この比率は、ガス混合物または作業ガスに含まれる成分に極めて大きく依存することがある。表1は、二つの例を比較したものである。もちろん前記成分に加えて、例えばアルゴンまたはヘリウムのような特に不活性ガス等のさらなる成分を使用することができる。

【0022】

好適な有機化合物は、例えばメタン、エタン、プロパン等、特に炭素原子数が約8までの鎖長を有するアルカンである。エチレン、プロピレン等のアルケンも有機化合物として好適である。

アセチレンまたはアセチレンに基づくいわゆるアルキン等の化合物も好適である。

ポリエン、すなわち数個の二重結合を有し、再び炭素原子数が約8までの炭化水素も同様に好適である。

メタノール、エタノール、プロパノール等のアルコール、および例えばエチレングリコールのような多価アルコールも好適である。

【0023】

一価または多価の有機酸、エーテル、アルデヒドおよびケトンも好適である。前述の炭化水素化合物は、脂肪族、脂環式、芳香族いずれのの炭化水素化合物でもよい。もちろん、全ての前記化合物は、例えばアミノ基、ハロゲン、アンモニア等で置換されたものでもよい。

【0024】

以下の実施例を用いて更に詳細に本発明を説明する。

実施例:極性基を有するプラズマ重合機能コーティングによる安定な親水性表面

【0025】

基準圧を例えば3 x l0-6 mbarより良い値とし、所要のプロセス圧(例えば1.6 x 10-2 mbar)に達するまでプラズマ反応器にプロセスガス混合物を満たす。本実施例では、次に、プロセスガスを連続的に供給しながらマイクロ波放電(2.45 GHz)を点弧した。48sccm(標準立方センチメートル/分)のCO2、12sccmのCH4および12sccmのArからなるガス混合物を使用し、62ワットのマイクロ波出力で、41%の極性割合と50mN/mの表面張力を有するコーティングを得た(試料10/PET)。基板は厚さ12μmのPETフィルムまたは厚さ20μmのポリプロピレンフィルム(試料2/BOPP)であり、これらはポリマー基板を代表する。プロセス圧を大気圧まで上昇させると成膜速度が高くなり、やがてコーティングの最適状態になる。表1はまた、出力とプロセスガス混合物を変えることによって対応する基板の所要の表面張力が得られることを示している。表1のいろいろなガス混合物を比較すると、ガス組成が親水性に及ぼす影響はプラズマへの供給出力を80ワット変更したときの影響よりも大きいことが分かる。表1に示したコーティングは1997年7月〜10月に作られたもので、その表面張力を1999年1月に再び測定している。

【0026】

12週間後に測定した全表面張力が45mN/m未満のコーティングは一つもなかった。このことは製造におけるその後のプロセス段階にとって決定的に重要である。試料1/PETは1997年7月16日に作られた。その表面張力は6ヶ月後にはまだ47mN/mであり、18ヶ月後には49mN/mであった。これに対して、コロナ処理および低圧プラズマ(酸素および/または窒素を使用)による表面改質の場合には、数週間後にこのような高い表面張力は測定されなかった。文献によれば、プラズマで改質された表面は処理してから最初の3週間後に再構成される(参考文献1)。親水層の安定性を18ヶ月以上にわたってモニターしたところ、例えば図3に見られるように、コーティングの表面張力と極性の値が約2ヶ月経っても僅かしか変化していないので安定状態が達成されたものと考えて差し支えない。

【0027】

親水層の化学構造は、図2aおよび図2bから明らかである。図2aと図2bはC(1s)、表1の試料8/(PET)および10/(PET)のXPSスペクトル(X線光電子分光法)を示す。図2aと図2bに示された表面積は以下の結合を表す。すなわち、1はO−C=O、3はC=O、5はC−O、7はC−Hの結合を表す。C−O結合はアルコールとエーテルの中に、C=Oはケトンとアルデヒドの中に、O−C=Oはエステルとカルボン酸の中に存在する。

【0028】

図2aにおいて、面積の比率は、1が6.5%、3が8.9%、5が20.1%、7が64.5%である。炭素の全比率は76.2%、酸素の全比率は23.8%である。従って炭素と酸素の比は76.2:23.8である。図2bにおいて、面積の比率は、1が15.4%、3が2.6%、5が20.0%、7が61.9%である。C(1s)の比率は70.0%、O(1s)の比率は30.0%である。

【0029】

XPS(X線光電子分光法)の結果は、試料10/PETの極性表面が試料8/PETに比べて6原子%多くの酸素を含むことを示している。これは主にエステルおよびカルボン酸化合物中に存在する。(水素はこの方法で検出できない)。両試料(8/PETおよび10/PET)において、酸素の1/5はアルコールまたはエーテルとして結合されている。従って、試料10/PETの極性(極性比率/全表面張力)が41%で試料8/PETの33%に比べて高いのは、炭素原子の高度の酸化(O−C=O)によるものである。

【0030】

一例として上に述べた方法によって、一連のPETおよびBOPPのフィルムをコーティングし、次いでコーティングの全表面張力と極性を決定した。コーティングのパラメータと測定結果を要約して表1に示す。

PET:ポリエチレンテレフタレート・フィルム(厚さ20μm)

BOPP:二軸延伸ポリプロピレン(厚さ20μm)

【0031】

表1にリストした全てのサンプルまたはコーティングの濡れ性は、20mN/mと63mN/mの間にある(DIN-EN 828(草案)による)。表1に要約したコーティングの実施例に関して強調すべき重要な点は、このようにして形成されたコーティングが極性を保ち続けていることである。証明されたように、これらのコーティングは少なくとも12ヶ月の間極性を保っている。このことから、おそらく、これらのコーティングは数年間安定であると結論づけることができる。

【0032】

実施例として上述した試験条件は、本発明の基本概念をより詳しく説明するために示したものに過ぎない。本発明で定義した方法によって、広範囲に変化する条件の下で極めて異なる基板の上にプラズマ重合コーティングを作ることもちろん可能である。このような極性表面上で、新しい印刷剤や溶媒水ベースの接着剤によるコーティング(極性を有するいかなる機能コーティングでもよい)、印刷、貼合わせ(極性接着剤への接着)が可能である。表面張力を安定化させるためコーティングを無機陰イオン(窒素、フッ素等)および無機陽イオン(金属または金属酸化物)でドーピングすることもできる。このように、製品の要求に応じて、さらなる特性(例えばコーティングの電気伝導度)を調節することができる。

【0033】

本発明にとって、プラズマ重合に使用する作業ガスが水、水蒸気および水分を含まないことが肝要である。

【0034】

(参考文献1):Thomas R. Gengenbach et al., "Concurrent Restructuring and Oxidation of the Surface of n-Hexane Plasma Polymers During Ageing in Air". Plasmas and Polymers, Vol. 1, No. 3, 1996, p. 207-228. (参考文献2):J. B Messelhauser, S. Berger, "Plasma Modification of Powdery Plastics", 7th Federal German Seminar, 13th-14th March 1996, Rub-Bochum, p. 39 ff.

【特許請求の範囲】

【請求項1】 プラズマ重合によってコーティングを行い、プラズマ重合で使用するプロセスガスが実質的に水または水蒸気を含まず、かつ少なくとも一つの有機化合物を含み、さらに無機ガスおよび/または一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または窒素および/または他の窒素含有ガスを含むことを特徴とする極性コーティングによる基板のコーティング方法。

【請求項2】 特に柔軟な基板等のポリマー基板をコーティングすることを特徴とする特に請求項1に記載の方法。

【請求項3】 無機ガスが酸素、窒素、ハロゲン、水素、および/または不活性ガスであることを特徴とする特に請求項1または2に記載の方法。

【請求項4】 ガス混合物が有機化合物および一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または窒素および/または他の窒素含有ガスを含むことを特徴とする特に請求項1〜3のいずれかに記載の方法。

【請求項5】 有機化合物として最大8個までの炭素原子を有する炭化水素化合物を使用することを特徴とする特に請求項1〜4のいずれかに記載の方法。

【請求項6】 ガス混合物中の有機化合物の比率が5容積%と90容積%の間であることを特徴とする特に請求項1〜5のいずれかに記載の方法。

【請求項7】 メタン、エタン、プロパン、ブタン、ペンタン、および/またはヘキサン等のアルカンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項8】 有機化合物としてエチレン、ブチレン、プロピレン、イソプロピレン等のアルケンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項9】 プロセスガスがアンモニア、窒素または他の窒素含有ガスをも含むことを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項10】 有機化合物としてアセチレンまたはアセチレンの誘導体を使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項11】 有機化合物としてポリエン、一価または多価のアルコール、一価または多価のカルボン酸、エーテル、アルデヒドおよび/またはケトンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項12】 脂肪族、脂環式および/または芳香族の炭化水素を使用することを特徴とする特に請求項1〜11のいずれかに記載の方法。

【請求項13】 有機化合物として置換炭化水素化合物を使用することを特徴とする特に請求項1〜11のいずれかに記載の方法。

【請求項14】 有機化合物としてフッ素、窒素または硫黄で置換された炭化水素化合物を使用することを特徴とする特に請求項13に記載の方法。

【請求項15】 特にフィルム、瓶、容器および類似物等の包装材料をコーティングするための、請求項1〜14のいずれかに記載の方法の使用。

【請求項16】 セラミック基板または金属基板、および特にセラミック繊維、ガラス繊維、ポリマー繊維および/または炭素繊維で強化されたポリマー等の強化ポリマーからなる基板をコーティングするための、請求項1または3〜14のいずれかに記載の方法の使用。

【請求項17】 複合材料に接着させるため、ポリマー基板、セラミック基板、金属基板、または繊維強化ポリマーからなる基板等の基板上にコーティングを作るための、請求項1〜14のいずれかに記載の方法の使用。

【請求項18】 コーティングが極性でありかつヒドロキシル基、カルボキシル基、カルボニル基および/またはNOx含有基を含みかつ長期間安定な親水性を有することを特徴とする、請求項1〜14のいずれかに記載の方法によって作られたポリマー基板コーティング。

【請求項19】 粉末または粒状物から極性フィルムまたは極性成形体を作るため該粉末または該粒状物をコーティングするための、請求項1〜14のいずれかに記載の方法の使用。

【請求項20】 粉末または粒状物が特に実質的にポリエステル素材からなることを特徴とする請求項19に記載の使用。

【請求項1】 プラズマ重合によってコーティングを行い、プラズマ重合で使用するプロセスガスが実質的に水または水蒸気を含まず、かつ少なくとも一つの有機化合物を含み、さらに無機ガスおよび/または一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または窒素および/または他の窒素含有ガスを含むことを特徴とする極性コーティングによる基板のコーティング方法。

【請求項2】 特に柔軟な基板等のポリマー基板をコーティングすることを特徴とする特に請求項1に記載の方法。

【請求項3】 無機ガスが酸素、窒素、ハロゲン、水素、および/または不活性ガスであることを特徴とする特に請求項1または2に記載の方法。

【請求項4】 ガス混合物が有機化合物および一酸化炭素および/または二酸化炭素および/またはアンモニアおよび/または窒素および/または他の窒素含有ガスを含むことを特徴とする特に請求項1〜3のいずれかに記載の方法。

【請求項5】 有機化合物として最大8個までの炭素原子を有する炭化水素化合物を使用することを特徴とする特に請求項1〜4のいずれかに記載の方法。

【請求項6】 ガス混合物中の有機化合物の比率が5容積%と90容積%の間であることを特徴とする特に請求項1〜5のいずれかに記載の方法。

【請求項7】 メタン、エタン、プロパン、ブタン、ペンタン、および/またはヘキサン等のアルカンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項8】 有機化合物としてエチレン、ブチレン、プロピレン、イソプロピレン等のアルケンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項9】 プロセスガスがアンモニア、窒素または他の窒素含有ガスをも含むことを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項10】 有機化合物としてアセチレンまたはアセチレンの誘導体を使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項11】 有機化合物としてポリエン、一価または多価のアルコール、一価または多価のカルボン酸、エーテル、アルデヒドおよび/またはケトンを使用することを特徴とする特に請求項1〜6のいずれかに記載の方法。

【請求項12】 脂肪族、脂環式および/または芳香族の炭化水素を使用することを特徴とする特に請求項1〜11のいずれかに記載の方法。

【請求項13】 有機化合物として置換炭化水素化合物を使用することを特徴とする特に請求項1〜11のいずれかに記載の方法。

【請求項14】 有機化合物としてフッ素、窒素または硫黄で置換された炭化水素化合物を使用することを特徴とする特に請求項13に記載の方法。

【請求項15】 特にフィルム、瓶、容器および類似物等の包装材料をコーティングするための、請求項1〜14のいずれかに記載の方法の使用。

【請求項16】 セラミック基板または金属基板、および特にセラミック繊維、ガラス繊維、ポリマー繊維および/または炭素繊維で強化されたポリマー等の強化ポリマーからなる基板をコーティングするための、請求項1または3〜14のいずれかに記載の方法の使用。

【請求項17】 複合材料に接着させるため、ポリマー基板、セラミック基板、金属基板、または繊維強化ポリマーからなる基板等の基板上にコーティングを作るための、請求項1〜14のいずれかに記載の方法の使用。

【請求項18】 コーティングが極性でありかつヒドロキシル基、カルボキシル基、カルボニル基および/またはNOx含有基を含みかつ長期間安定な親水性を有することを特徴とする、請求項1〜14のいずれかに記載の方法によって作られたポリマー基板コーティング。

【請求項19】 粉末または粒状物から極性フィルムまたは極性成形体を作るため該粉末または該粒状物をコーティングするための、請求項1〜14のいずれかに記載の方法の使用。

【請求項20】 粉末または粒状物が特に実質的にポリエステル素材からなることを特徴とする請求項19に記載の使用。

【図1】

【図2a】

【図2b】

【図3】

【図2a】

【図2b】

【図3】

【公表番号】特表2002−502688(P2002−502688A)

【公表日】平成14年1月29日(2002.1.29)

【国際特許分類】

【出願番号】特願2000−530320(P2000−530320)

【出願日】平成11年2月5日(1999.2.5)

【国際出願番号】PCT/CH99/00050

【国際公開番号】WO99/39842

【国際公開日】平成11年8月12日(1999.8.12)

【出願人】

【氏名又は名称】エムパ エステー−ガレン アイトゲネシッシェ マテリアールプリューフングス−ウント フォルシュングスアンシュタルト

【Fターム(参考)】

【公表日】平成14年1月29日(2002.1.29)

【国際特許分類】

【出願日】平成11年2月5日(1999.2.5)

【国際出願番号】PCT/CH99/00050

【国際公開番号】WO99/39842

【国際公開日】平成11年8月12日(1999.8.12)

【出願人】

【氏名又は名称】エムパ エステー−ガレン アイトゲネシッシェ マテリアールプリューフングス−ウント フォルシュングスアンシュタルト

【Fターム(参考)】

[ Back to top ]