極板、その製造方法、および非水電解液二次電池

【課題】長手方向に伸長した未塗工部を幅方向端部に有する帯状の極板の活物質密度を上げつつも、圧延によるシワ発生や、捲回型電極体の製造工程における極板破断やバリ発生を防止すること。

【解決手段】電池内に捲回して収納される帯状の極板であって、表面に電極活物質層が形成された帯状の電極部と、表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている。

【解決手段】電池内に捲回して収納される帯状の極板であって、表面に電極活物質層が形成された帯状の電極部と、表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解液二次電池用の極板、その製造方法、および、非水電解液二次電池に関する。

【背景技術】

【0002】

近年、環境問題やクリーンエネルギーへの関心が高まりつつある中で、電気自動車およびハイブリッド電気自動車に搭載される電池や、蓄電池の開発が進められている。このような電池には、大電流での放電を行える能力が求められている。

【0003】

このような能力を発揮する電池として、帯状の極板が捲回されてなる捲回型電極体を有する電池(以下、捲回型電極電池という)が知られている。当該電池では、通常、ケースの中に電解液とともに捲回型電極体が封入されており、捲回型電極体からの電力の取り出しは、正極板および負極板に接続されたリードを通して行われる。さらに、これら正極板および/または負極板には、電極活物質などの発電要素を含む合剤を塗工しない未塗工部を、極板の幅方向の端部に、極板の長手方向に伸長して設け、極板を捲回後に、当該未塗工部を寄せ集めて集電端子部を構成することで、低抵抗化が図られている。

【0004】

このような捲回型電極電池として、特許文献1では、前記未塗工部に複数のスリットを設け、電極を捲回した時に当該複数のスリットを径方向に互いに隣接させることで、スリットから上部で未塗工部を密に重ね合わせることを可能とし、集電端子部の形成を容易にすることが開示されている。一般的な非水電解液二次電池においては、正極板および負極板のいずれか一方の極板の幅および長さは他方の極板のそれらよりも大きい。さらにセパレータの幅および長さは両極板の合剤塗工部のそれらよりも大きい。特許文献1記載の発明では、スリットが未塗工部を密に重ね合わせることを目的としたものであることから、図2で示されているようにセパレータと重ならない部分でスリットを形成することが必須である。この点に加えて、製造上のばらつきを考慮すると、スリットは、塗工部と未塗工部の境界線から大きく距離を空けて形成することが必要となる。

【0005】

また、特許文献2では、未塗工部において、長手方向と垂直な方向に、横並びする複数のスリットを施す技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−159518号公報

【特許文献2】特許第3990033号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般に、集電体に合剤を塗工した後、塗工部の活物質密度を高めるために、極板を圧延する工程が行われる。このような圧延工程では、塗工部と未塗工部の厚みが異なるために両者の伸び率が異なり、その結果、塗工部と未塗工部の境界付近にシワが発生することがある。このシワは、塗工部の活物質密度が大きくなるほど顕著になる。したがって、長手方向に伸長した未塗工部を幅方向端部に有する極板において、高容量化を目的として活物質密度を上げようとすると、前記シワが発生しやすくなる問題があった。本発明者らの検討によると、特許文献2記載のような長手方向と垂直な方向にスリットを施す方法では、このシワ発生の問題を回避できないことが判明した。

【0008】

また、捲回型電極体を作製する際には、帯状の極板に対してテンションをかけながら、活物質の塗工、圧延、スリット形成、捲回等を行うことになるが、極板において、長手方向と垂直な方向に切れ目があると、前記テンションによって極板が破断しやすくなる。そのため、特許文献2記載の方法は、極板破断が発生しやすいという欠点もあった。

【0009】

さらに、圧延よりも後の工程でスリットを形成する場合、その切断部分にバリが発生し、極板を捲回した際にセパレータを貫通する可能性がある問題もあった。

【0010】

本発明は、以上に鑑み、長手方向に伸長した未塗工部を幅方向端部に有する帯状の極板の活物質密度を上げつつも、圧延によるシワ発生や、捲回型電極体の製造工程における極板破断やバリ発生も防止できる極板、その製造方法、および非水電解液二次電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、電池内に捲回して収納される帯状の極板であって、表面に電極活物質層が形成された帯状の電極部と、表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている、非水電解液二次電池用極板に関する。

【0012】

また本発明は、集電体の表面に電極活物質層を形成する工程と、前記電極活物質層が形成された前記集電体を圧延する工程と、前記圧延工程を行う前において、前記電極活物質層を形成する前の前記集電体、または、前記電極活物質層が形成された前記集電体に、スリットを形成する工程と、を含む、前記非水電解液二次電池用極板の製造方法にも関する。

【0013】

さらに本発明は、それぞれ電極活物質層が形成された帯状の正極板および負極板を、帯状のセパレータを介して捲回して形成された電極体と、前記電極体および電解液を内部に収納したケースと、前記正極板および前記負極板それぞれの集電部に接続され、前記ケースの外部に突出した正極リードおよび負極リードと、を備え、前記正極板および前記負極板の少なくともいずれかが、前記極板である、非水電解液二次電池にも関する。

【発明の効果】

【0014】

本発明によれば、長手方向に伸長した未塗工部を幅方向端部に有する帯状の極板において、圧延工程で、塗工部と未塗工部の境界付近にシワを発生させることなく、極板の活物質密度を高めることができる。また、活物質の塗工、圧延、スリット形成、捲回等の、帯状の極板の長手方向にテンションをかける製造工程において、極板破断が発生することを防止することもできる。

【0015】

さらに、本発明の製造方法によれば、スリット形成後に圧延工程を行うため、スリット形成に起因して発生するバリが、セパレータを貫通する問題を回避することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る捲回型電極電池の概略図

【図2】本発明の一実施形態に係る捲回型電極体の一部展開図

【図3】実施例1の極板の平面図

【図4】実施例2〜6の極板の平面図

【図5】実施例7〜11の極板の平面図

【図6】実施例12の極板の平面図

【図7】実施例13の極板の平面図

【図8】実施例14〜15の極板の平面図

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の一実施形態を説明する。ただし、本発明はこれに限定されるものではない。

【0018】

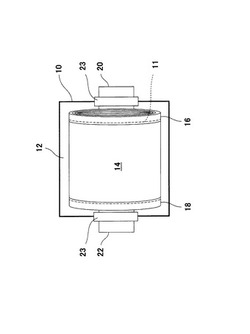

図1は、捲回型電極電池の構成を示す概略図である。図1に示すように、捲回型電極電池は、扁平なパウチ型ケース10と、ケース10内に電解液12とともに収納された扁平形状の捲回型電極体14と、を備えている。捲回型電極体14は、その捲回軸方向の両端部(極板の幅方向端部)に正極集電部16および負極集電部18を有している。正極集電部16および負極集電部18はそれぞれ、複数の未塗工部が積層して形成されている。正極集電部16および負極集電部18における塗工部と未塗工部の境界付近にはスリット11が形成されているが、この点については後述する。

【0019】

正極集電部16には樹脂フィルム23を有した正極リード20が接合され、負極集電部18には樹脂フィルム23を有した負極リード22が接合されている。それぞれの樹脂フィルム23はケース10に熱融着されている。これにより、正極リード20および負極リード22は、ケース10を気密に貫通して外部に突出しており、ケース10とは電気的に絶縁されている。電極体14に生じた電力は、正極集電部16、負極集電部18、正極リード20および負極リード22を介して取り出される。

【0020】

図2は、捲回型電極体14の一部を展開して示す図である。捲回型電極体14は、帯状の正極板30および帯状の負極板32と両極板間に介在するセパレータ33とが積層されて捲回された状態で扁平形状に形成されている。正極集電部16は、正極板30の未塗工部を積層することにより、また、負極集電部18は、負極板32の未塗工部を積層することにより形成される。ここで、極板の塗工部は、電極活物質層が表面に形成された帯状の各極板の本体であり、未塗工部は、前記電極部の幅方向端部に接して形成され、表面に電極活物質層が形成されていない。塗工部と未塗工部との境界線は極板の幅方向端部と平行している。

【0021】

正極板30の未塗工部には、塗工部と未塗工部の境界線に並行して、複数のスリットが断続的に形成されている。各スリットは、極板の長手方向に長い形状を有しており、塗工部と未塗工部の境界線に並行して配置されている。隣接する2つのスリットは、極板の幅方向において隣接しているのではなく、極板の長手方向において隣接している。そのため、複数のスリットは、図1および図2で示しているように、破線で表現される。これらスリットは、極板の全長にわたって形成されている。同様に、負極板32の未塗工部にも、塗工部と未塗工部の境界線に並行して、複数のスリットが断続的に形成されており、これについても破線で表現される。好ましい態様では、各スリットは、塗工部と未塗工部の境界線(電極部と集電部の境界線)、および、極板の幅方向端部に平行しているが、厳密な平行関係を求めるものではない。図2では、未塗工部に形成されたスリットはセパレータの幅方向端部の内側(当該幅方向端部より中央寄り)に位置する。

【0022】

本発明でいう「スリット」は、極板の長手方向に伸長する切れ目、および開口部のいずれをも意味する。すなわち、スリットの形状は、線状であってもよいし、四角形(具体的には、極板の長手方向に長い長方形)であってもよい。ただしスリットの形状が、四隅が垂直角である通常の四角形であると、極板に対してテンションをかけた時に、四角形の四隅から極板破断が発生しやすくなるので、全ての角を曲線により構成した四角形とすることが好ましい。また、スリットの形状は異なるものを併用してもよいし、線状のスリットと四角形のスリットを併用することもできる。各スリットの幅(極板の幅方向における長さ)は0mmであってもよいし、0mmを超えるものであってもよい。形成方法が簡易であり、極板の強度低下の可能性が低いことから、スリットは線状のものが好ましい。

【0023】

各スリットの長さ(極板の長手方向における長さ)、隣接するスリット間の間隔は特に限定されない。スリットの長さは大きく、スリット間の間隔は小さくなるほど、シワを防止する効果が大きくなるが、極板の強度が低下しない範囲とすることが望ましい。この観点、さらに、集電体の材質や、電極活物質層の密度、厚み等を考慮して、適切な長さ、及び間隔を決定することができる。

【0024】

複数存在するスリットの長さは、極板の全長にわたって一定とすることが、スリット形成のプロセスが簡易となるため好ましい。同様に、スリット間の間隔についても、極板の全長にわたって一定とすることが、スリット形成のプロセスが簡易となるため好ましい。これらの場合、極板を捲回して捲回型電極体を形成した際に、捲回型電極体の径方向においてスリット同士は必ずしも隣接しなくなるので、特許文献1の図2に示すような未塗工部を密に重ね合わせた構成とは異なることになる。なお、特許文献1の図2に示す構成を採用するには、捲回した状態でスリットが隣接するように、スリットの長さ、および、スリット間の間隔が、捲回型電極体の中心近くから外周に向けて少しずつ大きくなるように構成する必要があるので、スリットの長さおよびスリット間の間隔がそれぞれ一定であることはない。

【0025】

図1および図2では、未塗工部にスリットを形成しているが、本発明はこれに限定されない。塗工部と未塗工部の境界線に並行しているものである限り、塗工部にスリットを形成してもよいし、塗工部と未塗工部との境界線上にスリットを形成してもよい。しかし、未塗工部にスリットを形成する態様が、電極活物質層を切開または切除する必要がないので好ましい。

【0026】

スリットは、塗工部と未塗工部の境界線付近に設けることが好ましい。具体的には、境界線からスリットまでの距離が、0mm以上7mm以下であることが好ましく、0mm以上5mm以下であることがより好ましい。当該距離が大きくなりすぎると、シワ防止効果が低減する傾向がある。

【0027】

以上のようなスリットを設けることで、圧延工程で塗工部と未塗工部の境界付近でシワが発生するのを防止することができ、また、極板の長手方向にテンションをかけた際に極板破断が発生するのを防止することができる。

【0028】

正極板30は、導電性の金属箔、例えば、幅150mm、長さ4mの帯状のアルミニウムシートで形成され、この正極板の両面に正極活物質層40が形成されている。正極活物質層40は、正極板の全長に渡って帯状に形成されている。正極板の幅方向の一端部には、同じく帯状の未塗工部が正極板の全長に渡って形成されている。図2に示す態様では、塗工部と未塗工部との境界線から1mmの間隔を置いて線状のスリットが断続的に形成されている。各スリットの長さは1cm、各スリット間の間隔は1cmである。

【0029】

負極板32は、導電性の金属箔、例えば、幅150mm、長さ4mの帯状の銅シートで形成され、この負極板の両面に負極活物質層42が形成されている。負極活物質層42は、負極板の全長に渡って帯状に形成されている。負極板の幅方向の一端部には、同じく帯状の未塗工部が負極板の全長に渡って形成されている。図2に示す態様では、塗工部と未塗工部との境界線から1mmの間隔を置いて線状のスリットが断続的に形成されている。各スリットの長さは1cm、各スリット間の間隔は1cmである。

【0030】

セパレータ33は、幅155mm、長さ4.4mの帯状の部材であり、正極板30および負極板32の電極活物質層に当接した状態で、これらの間に配置されている。

【0031】

正極板30および負極板32は、その未塗工部がセパレータの上辺から突出するように重ね合わされ、扁平状の捲回型電極体14が形成されるとともに、正極板30の未塗工部が電極体の径方向に互いに積層され電極体14と一体の正極集電部16が形成され、更に、負極板32の未塗工部が電極体の径方向に互いに積層され電極体14と一体の負極集電部18が形成される。

【0032】

電極体14は、その外周形状が幅方向に広がった扁平形状を有している。また、電極体14は、電極板の最内周面に区画された扁平形状の中空部を有している。電極体14は、正極板30および負極板32をセパレータを介して扁平形状に捲回させた電極体であってもよいし、正極板および負極板をセパレータを介して捲回した後に扁平形状に変形させた電極体であってもよい。

【0033】

図1に示すように、電極体14は、ケース10内に収納され、正極集電部16には樹脂フィルム23を有した正極リード20が接合され、負極集電部18には樹脂フィルム23を有した負極リード22が接合されている。接合は、例えば、溶接により行う。それぞれの樹脂フィルム23はパウチ型ケース10に熱融着されている。これにより、正極リード20および負極リード22は、ケース10を気密に貫通して外部に突出しており、ケース10とは電気的に絶縁されている。ケース10は、アルミニウム、鉄、ステンレス等により形成され内部を封止することができ、電解液や電位に対して安定である槽状容器であってもよい。

【0034】

次に、本実施形態の捲回型電極電池の各構成要素を説明する。

【0035】

<<パウチ型ケース>>

ケース10はパウチ型ケースで、アルミラミネートシートから構成される。アルミラミネートシートは、アルミニウム箔表面に樹脂層がラミネートされているものである。樹脂層を構成する樹脂材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ナイロン等が挙げられる。これらの樹脂層は1層のみであってもよいし、2層以上を積層したものであってもよい。具体的な構成としては、ポリエチレンテレフタレート、ナイロン、ポリプロピレン、およびアルミニウムを重ねて構成されたものが挙げられる。

【0036】

<<正極板>>

正極板30は、正極集電体と、正極集電体の片面または両面に設けられた正極活物質層とを有する。正極活物質層は、例えば、正極活物質、結着剤および導電助剤より構成されている。

【0037】

正極集電体は、導電性を有するシート状の部材であり、典型的には金属箔で構成されている。正極集電体を構成する材料としては、アルミニウム、アルミニウム合金等の金属を好適に使用できる。正極集電部は正極集電体が伸長して形成されたものであるので、正極集電体と同材料である。

【0038】

正極活物質としては、二酸化マンガン(MnO2)、リチウムマンガン複合酸化物(例えばLixMn2O4またはLixMnO2)、リチウムニッケル複合酸化物(例えばLixNiO2)、リチウムコバルト複合酸化物(例えばLixCoO2)、リチウムニッケルコバルト複合酸化物(例えばLiNi1-yCoyO2)、リチウムマンガンコバルト複合酸化物(例えばLixMnyCo1-yO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、オリビン構造を有するリチウムリン酸化物(LixFePO4)等の酸化物やこれらを構成する金属元素の一部を他の金属元素で置換した材料が使用できる。上記化学式の「x」および「y」は、それぞれ、0〜1の範囲の値でありうる。

【0039】

好ましい正極活物質として、リチウムマンガン複合酸化物、リチウムニッケル複合酸化物、リチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物、スピネル型リチウムマンガンニッケル複合酸化物、リチウムマンガンコバルト複合酸化物、リチウムリン酸鉄が挙げられる。これらは、金属リチウムの電位に対して例えば3.0V以上5.0V以下の充放電電位を有する。

【0040】

結着剤としては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、カルボキシメチルセルロース(CMC)、フッ素ゴム、スチレンブタジエンゴム(SBR)等の樹脂材料を使用できる。

【0041】

導電助剤としては、アセチレンブラック(AB)、カーボンブラック、黒鉛等の炭素材料を使用できる。

【0042】

<<負極板>>

負極板32は、負極集電体と、負極集電体の片面または両面に設けられた負極活物質層とを有する。負極活物質層は、例えば、負極活物質、結着剤および導電助剤より構成される。

【0043】

負極集電体も導電性を有するシート状の部材であり、典型的には金属箔で構成されている。負極集電体を構成する材料としては、ニッケル、ニッケル合金、銅、銅合金、アルミニウム、アルミニウム合金等の金属を好適に使用できる。負極集電部は負極集電体が伸長して形成されたものであるので、負極集電体と同材料である。

【0044】

負極活物質としては、金属リチウム、リチウム合金、リチウムチタン複合酸化物(例えばLi4Ti5O12)、リチウムイオンを吸蔵および放出できる炭素材料、リチウムと合金を形成しうる材料(いわゆる合金系活物質)等を使用できる。炭素材料としては、グラファイトが代表的である。合金系活物質としては、スズ、スズ合金、シリコンおよびシリコン合金が挙げられる。充放電効率およびサイクル寿命の観点から、炭素材料またはリチウムチタン複合酸化物を好適に使用できる。

【0045】

結着剤および導電助剤としては、電位的に安定である限り、正極板におけるそれらに関して使用可能な物質を同様に使用できる。

【0046】

負極活物質層が、金属リチウムの電位に対して1.0V以上貴な電位を有する負極活物質を含む場合、負極集電体を構成する材料は、好ましくはアルミニウムまたはアルミニウム合金である。

【0047】

<<セパレータ>>

セパレータとしては、多孔質フィルム、不織布等を使用できる。多孔質フィルムとしては、ポリエチレンもしくはポリプロピレンから形成された多孔質フィルム、または、これらを積層した多孔質フィルムを例示できる。不織布としては、セルロースまたはポリビニルアルコール(PVA)から形成された不織布を例示できる。

【0048】

<<非水電解質>>

正極板30、負極板32およびセパレータ33からなる電極体14には、電解液が含浸されている。電解液としては、電解質と有機溶媒とを含む液状の非水電解質が挙げられる。

【0049】

電解質としては、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、四フッ化ホウ酸リチウム(LiBF4)等のリチウム塩が挙げられる。化学的安定性と高誘電率化の観点から、六フッ化リン酸リチウム(LiPF6)を主たる電解質として用いることが好ましい。「主たる電解質」とは、モル比にて最も多く含まれる電解質を意味する。電解質は、有機溶媒に対して、例えば0.5〜2.0mol/Lの濃度で溶解して電解液を構成することができる。

【0050】

有機溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ビニレンカーボネート(VC)等の環状カーボネートを使用できる。また、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)、ジエチルカーボネート(DEC)等の鎖状カーボネート、テトラヒドロフラン(THF)、2メチルテトラヒドロフラン(2MeTHF)等の環状エーテル、ジメトキシエタン(DME)等の鎖状エーテル、アセトニトリル(AN)、スルホラン(SL)等も使用できる。これらの有機溶媒は、単独または2種以上の混合物の形態で使用できる。

【0051】

<<リード>>

リード20および22は、電池内部の空間または密閉面からケースの外部まで伸長している部材であり、集電部と電気的に接続され、電池内部から電流を外部に引き出すための端子である。リードと集電部との接続は、集電部の一面にリードを重ね合わせ、両者を溶接等により連結することで行なわれる。リードがケースの密閉面に挟まれる部分には、リードの外面を覆い包む電極用絶縁シール部23が配置されている。リードを構成する材料としては、アルミニウム、アルミニウム合金、ニッケル、ニッケル合金、銅、銅合金、ステンレス等の金属を使用でき、絶縁シール部を構成する材料としては、ポリプロピレン、ポリエチレン等の樹脂を使用できる。絶縁シール部と金属の接着部分には、エッチングなどの表面処理を行うことが望ましい。

【0052】

<<製造方法>>

次に、本発明の捲回型電極電池の製造方法について説明する。

【0053】

本発明の捲回型電極電池は、まず、正極板30および負極板32を製造した後、正極板30および負極板32をセパレータを介して捲回させた捲回型の電極体14を形成し、この電極体14の正極集電部16および負極集電部18に正極リード20および負極リード22を溶接した後、ケース10内に電解液12とともに封口することで捲回型電極電池を製造することができる。

【0054】

極板の製造に関しては、まず、帯状のアルミニウムシートの両面に正極活物質層40を形成することで正極板30を製造する。この正極活物質層40を形成するには、正極活物質を含むペースト状の合剤を帯状のアルミニウムシートの表面に塗布、乾燥する。このとき集電部16の幅を考慮しつつ塗布を行う。

【0055】

さらに、塗工部と未塗工部との境界線付近にスリットを設ける。このスリットは極板に切れ目を入れることで形成してもよいし、極板に打ち抜き部を設けることで形成することもできる。このように、通常、活物質層形成の後、スリットを形成することが好ましいが、スリットを未塗工部に設ける場合には、スリットを形成した後に、活物質層を形成してもよい。

【0056】

スリットを設けた後、圧延により電極活物質層の密度を向上させる。圧延の条件は所望の電極活物質層の密度を考慮して適宜設定することができる。スリット形成時に生じたバリはこの圧延工程により押しつぶされることになるので、バリがセパレータを貫通する問題を回避することができる。

【0057】

また、帯状の銅シートの両面に負極活物質層42を有する負極板32も、正極板と同様の手法により製造する。その後、捲回装置を用いて正極板30をリールに巻きつけてロール状とし、同様に負極板32を別のリールに巻きつけてロール状とする。セパレータにもロール状のものを用いる。

【0058】

次いで、それぞれ正極板30、負極板32、セパレータを引き出し、これらを重ねて、巻き取り芯に巻き付ける。その際、巻き取り芯を回転させることにより、正極板30および負極板32は、その集電部16、18がセパレータの幅方向端部から、互いに逆方向に突出するように重ね合わされ巻き取り芯に巻き取る。所定長さを捲回して電極体14を形成した後、正極板30、負極板32、セパレータを切断する。続いて、捲回体を巻き取り芯から抜き出し、この捲回体をプレスして扁平形状に成形する。これにより、正極集電部16および負極集電部18を一体に有する電極体14が得られる。

【0059】

その後、電極体14の軸方向両端に突出した正極集電部16および負極集電部18に、正極リード20および負極リード22を接合する。この電極リードと集電部との接合方法としては、スポット溶接およびシーム溶接等の電気溶接や、超音波溶接等の溶接方法を用いることができる。次いで、正極リード20および負極リード22が接合された電極体14をパウチケース10に納め、注液用の一部を除いて熱シールした後、熱シールしなかった部分からケース10内に電解液12を注入する。そして、減圧と大気圧開放を繰り返した後で、熱シールしなかった部分を熱シールすることで捲回型電極電池が製造される。

【実施例】

【0060】

以下、実施例を掲げて本発明をより具体的に説明する。ただし、下記の実施例は、本発明を例示するためのもので、本発明の範囲を限定するためのものではない。

【0061】

(比較例1)

前述した正極板の製造方法において、正極活物質にLiNi5/6Co1/6O2を100重量部と、導電助剤にアセチレンブラックを2重量部、結着材にポリフッ化ビニリデンを2重量部とを固形分濃度が50%程度になるように適量のN−メチル−2−ピロリドンを加え、双腕式練合機にて撹拌し混練することで、正極合剤ペーストを作製した。

【0062】

次いでこの正極合剤ペーストを、厚みが15μmのアルミニウム箔よりなる正極集電体の表面に、集電体の幅方向端部に幅13mmの未塗工部を残しつつ、その片面の塗工重量が6mg/cm2となるようにコンマコーターで塗布し、110℃で乾燥しながらリールに捲きつけた。

【0063】

得られた正極板を、スリットを形成することなく圧延工程にかけてその厚みが52μmとなるように調整して正極板Aを作製した。圧延時に正極板の長手方向にかけるテンションは3kgfとした。

【0064】

(比較例2)

圧延工程を行う前に、塗工部3mmを含む未塗工部に、正極板の長手方向に垂直な線状のスリットを、1cm間隔で複数形成した以外は、比較例1と同様にして正極板Bを作製した。

【0065】

(実施例1)

圧延工程を行う前に、塗工部と未塗工部の境界線上に、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板1を作製した。この平面図を図3に示す。

【0066】

(実施例2)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが1mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板2を作製した。この平面図を図4に示す。

【0067】

(実施例3)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが2mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板3を作製した。

【0068】

(実施例4)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが5mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板4を作製した。

【0069】

(実施例5)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが7mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板5を作製した。

【0070】

(実施例6)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが10mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板6を作製した。

【0071】

(実施例7)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが1mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板7を作製した。この平面図を図5に示す。

【0072】

(実施例8)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが2mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板8を作製した。

【0073】

(実施例9)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが5mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板9を作製した。

【0074】

(実施例10)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが7mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板10を作製した。

【0075】

(実施例11)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが10mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板11を作製した。

【0076】

(実施例12)

圧延工程を行う前に、塗工部と未塗工部の境界線と打抜きの中心線(極板の長手方向に平行な中心線)とが一致するように、極板の長手方向と平行に、幅3mm、長さ1cmの角丸四角(全ての角が曲線により形成された四角形)型の打抜きを、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板12を作製した。この平面図を図6に示す。

【0077】

(実施例13)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが3mmとなるように、極板の長手方向と平行に、幅3mm、長さ1cmの角丸四角型の打抜きを未塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板13を作製した。この平面図を図7に示す。

【0078】

(実施例14)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが3mmとなるように、極板の長手方向と平行に、幅3mm、長さ1mmの角丸四角型の打抜きを塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板14を作製した。この平面図を図8に示す。

【0079】

(実施例15)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが5mmとなるように、極板の長手方向と平行に、幅3mm、長さ1mmの角丸四角型の打抜きを塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板15を作製した。

【0080】

以上のようにして作製した各正極板について、圧延工程の後で塗工部と未塗工部の境界付近にシワが発生しているか否か、および、圧延工程中に極板が破断したか否かを確認した。その結果を表1に示す。表1中、境界線からの距離Lがプラスの数値はスリットを未塗工部に設けたもの、マイナスの数値はスリットを塗工部に設けたものを表す。

【0081】

【表1】

【0082】

表1から、塗工部と未塗工部の境界線上に、または、当該境界線に並行して、スリットを断続的に形成することで、圧延時に塗工部と未塗工部の境界付近に生じ得るシワの発生を防止でき、しかも極板の破断も防止できることが分かる。そして、境界線から線状スリットまでの距離が7mm以下の場合、および境界線から角丸四角型のスリットまでの距離が3mm以下の場合にシワの発生を有効に防止できることが分かる。

【0083】

以上の実施例では集電体としてアルミニウムを使用した正極板を製造したが、負極板の集電体として一般的に用いられる銅はアルミニウムよりも伸びにくいため、銅を利用した負極板においても本発明の効果を同様に得ることができる。実際に、集電体であるアルミニウム箔に、負極活物質としてリチウムチタン酸化物を、その片面の塗工重量が8mg/cm2となるように塗工した後、厚みが85μmとなるように圧延することで、上記と同様の検討を行ったが、正極板の場合と同様の結果が得られた。

【産業上の利用可能性】

【0084】

本発明は、エネルギー分野向けの二次電池、例えば、車載用や一般家庭用の二次電池に有利に適用できる。

【符号の説明】

【0085】

10 パウチ型ケース

11 スリット

12 電解液

14 捲回型電極体

16 正極集電部

18 負極集電部

20 正極リード

22 負極リード

23 樹脂フィルム

30 正極板

32 負極板

33 セパレータ

【技術分野】

【0001】

本発明は、非水電解液二次電池用の極板、その製造方法、および、非水電解液二次電池に関する。

【背景技術】

【0002】

近年、環境問題やクリーンエネルギーへの関心が高まりつつある中で、電気自動車およびハイブリッド電気自動車に搭載される電池や、蓄電池の開発が進められている。このような電池には、大電流での放電を行える能力が求められている。

【0003】

このような能力を発揮する電池として、帯状の極板が捲回されてなる捲回型電極体を有する電池(以下、捲回型電極電池という)が知られている。当該電池では、通常、ケースの中に電解液とともに捲回型電極体が封入されており、捲回型電極体からの電力の取り出しは、正極板および負極板に接続されたリードを通して行われる。さらに、これら正極板および/または負極板には、電極活物質などの発電要素を含む合剤を塗工しない未塗工部を、極板の幅方向の端部に、極板の長手方向に伸長して設け、極板を捲回後に、当該未塗工部を寄せ集めて集電端子部を構成することで、低抵抗化が図られている。

【0004】

このような捲回型電極電池として、特許文献1では、前記未塗工部に複数のスリットを設け、電極を捲回した時に当該複数のスリットを径方向に互いに隣接させることで、スリットから上部で未塗工部を密に重ね合わせることを可能とし、集電端子部の形成を容易にすることが開示されている。一般的な非水電解液二次電池においては、正極板および負極板のいずれか一方の極板の幅および長さは他方の極板のそれらよりも大きい。さらにセパレータの幅および長さは両極板の合剤塗工部のそれらよりも大きい。特許文献1記載の発明では、スリットが未塗工部を密に重ね合わせることを目的としたものであることから、図2で示されているようにセパレータと重ならない部分でスリットを形成することが必須である。この点に加えて、製造上のばらつきを考慮すると、スリットは、塗工部と未塗工部の境界線から大きく距離を空けて形成することが必要となる。

【0005】

また、特許文献2では、未塗工部において、長手方向と垂直な方向に、横並びする複数のスリットを施す技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−159518号公報

【特許文献2】特許第3990033号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般に、集電体に合剤を塗工した後、塗工部の活物質密度を高めるために、極板を圧延する工程が行われる。このような圧延工程では、塗工部と未塗工部の厚みが異なるために両者の伸び率が異なり、その結果、塗工部と未塗工部の境界付近にシワが発生することがある。このシワは、塗工部の活物質密度が大きくなるほど顕著になる。したがって、長手方向に伸長した未塗工部を幅方向端部に有する極板において、高容量化を目的として活物質密度を上げようとすると、前記シワが発生しやすくなる問題があった。本発明者らの検討によると、特許文献2記載のような長手方向と垂直な方向にスリットを施す方法では、このシワ発生の問題を回避できないことが判明した。

【0008】

また、捲回型電極体を作製する際には、帯状の極板に対してテンションをかけながら、活物質の塗工、圧延、スリット形成、捲回等を行うことになるが、極板において、長手方向と垂直な方向に切れ目があると、前記テンションによって極板が破断しやすくなる。そのため、特許文献2記載の方法は、極板破断が発生しやすいという欠点もあった。

【0009】

さらに、圧延よりも後の工程でスリットを形成する場合、その切断部分にバリが発生し、極板を捲回した際にセパレータを貫通する可能性がある問題もあった。

【0010】

本発明は、以上に鑑み、長手方向に伸長した未塗工部を幅方向端部に有する帯状の極板の活物質密度を上げつつも、圧延によるシワ発生や、捲回型電極体の製造工程における極板破断やバリ発生も防止できる極板、その製造方法、および非水電解液二次電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、電池内に捲回して収納される帯状の極板であって、表面に電極活物質層が形成された帯状の電極部と、表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている、非水電解液二次電池用極板に関する。

【0012】

また本発明は、集電体の表面に電極活物質層を形成する工程と、前記電極活物質層が形成された前記集電体を圧延する工程と、前記圧延工程を行う前において、前記電極活物質層を形成する前の前記集電体、または、前記電極活物質層が形成された前記集電体に、スリットを形成する工程と、を含む、前記非水電解液二次電池用極板の製造方法にも関する。

【0013】

さらに本発明は、それぞれ電極活物質層が形成された帯状の正極板および負極板を、帯状のセパレータを介して捲回して形成された電極体と、前記電極体および電解液を内部に収納したケースと、前記正極板および前記負極板それぞれの集電部に接続され、前記ケースの外部に突出した正極リードおよび負極リードと、を備え、前記正極板および前記負極板の少なくともいずれかが、前記極板である、非水電解液二次電池にも関する。

【発明の効果】

【0014】

本発明によれば、長手方向に伸長した未塗工部を幅方向端部に有する帯状の極板において、圧延工程で、塗工部と未塗工部の境界付近にシワを発生させることなく、極板の活物質密度を高めることができる。また、活物質の塗工、圧延、スリット形成、捲回等の、帯状の極板の長手方向にテンションをかける製造工程において、極板破断が発生することを防止することもできる。

【0015】

さらに、本発明の製造方法によれば、スリット形成後に圧延工程を行うため、スリット形成に起因して発生するバリが、セパレータを貫通する問題を回避することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る捲回型電極電池の概略図

【図2】本発明の一実施形態に係る捲回型電極体の一部展開図

【図3】実施例1の極板の平面図

【図4】実施例2〜6の極板の平面図

【図5】実施例7〜11の極板の平面図

【図6】実施例12の極板の平面図

【図7】実施例13の極板の平面図

【図8】実施例14〜15の極板の平面図

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の一実施形態を説明する。ただし、本発明はこれに限定されるものではない。

【0018】

図1は、捲回型電極電池の構成を示す概略図である。図1に示すように、捲回型電極電池は、扁平なパウチ型ケース10と、ケース10内に電解液12とともに収納された扁平形状の捲回型電極体14と、を備えている。捲回型電極体14は、その捲回軸方向の両端部(極板の幅方向端部)に正極集電部16および負極集電部18を有している。正極集電部16および負極集電部18はそれぞれ、複数の未塗工部が積層して形成されている。正極集電部16および負極集電部18における塗工部と未塗工部の境界付近にはスリット11が形成されているが、この点については後述する。

【0019】

正極集電部16には樹脂フィルム23を有した正極リード20が接合され、負極集電部18には樹脂フィルム23を有した負極リード22が接合されている。それぞれの樹脂フィルム23はケース10に熱融着されている。これにより、正極リード20および負極リード22は、ケース10を気密に貫通して外部に突出しており、ケース10とは電気的に絶縁されている。電極体14に生じた電力は、正極集電部16、負極集電部18、正極リード20および負極リード22を介して取り出される。

【0020】

図2は、捲回型電極体14の一部を展開して示す図である。捲回型電極体14は、帯状の正極板30および帯状の負極板32と両極板間に介在するセパレータ33とが積層されて捲回された状態で扁平形状に形成されている。正極集電部16は、正極板30の未塗工部を積層することにより、また、負極集電部18は、負極板32の未塗工部を積層することにより形成される。ここで、極板の塗工部は、電極活物質層が表面に形成された帯状の各極板の本体であり、未塗工部は、前記電極部の幅方向端部に接して形成され、表面に電極活物質層が形成されていない。塗工部と未塗工部との境界線は極板の幅方向端部と平行している。

【0021】

正極板30の未塗工部には、塗工部と未塗工部の境界線に並行して、複数のスリットが断続的に形成されている。各スリットは、極板の長手方向に長い形状を有しており、塗工部と未塗工部の境界線に並行して配置されている。隣接する2つのスリットは、極板の幅方向において隣接しているのではなく、極板の長手方向において隣接している。そのため、複数のスリットは、図1および図2で示しているように、破線で表現される。これらスリットは、極板の全長にわたって形成されている。同様に、負極板32の未塗工部にも、塗工部と未塗工部の境界線に並行して、複数のスリットが断続的に形成されており、これについても破線で表現される。好ましい態様では、各スリットは、塗工部と未塗工部の境界線(電極部と集電部の境界線)、および、極板の幅方向端部に平行しているが、厳密な平行関係を求めるものではない。図2では、未塗工部に形成されたスリットはセパレータの幅方向端部の内側(当該幅方向端部より中央寄り)に位置する。

【0022】

本発明でいう「スリット」は、極板の長手方向に伸長する切れ目、および開口部のいずれをも意味する。すなわち、スリットの形状は、線状であってもよいし、四角形(具体的には、極板の長手方向に長い長方形)であってもよい。ただしスリットの形状が、四隅が垂直角である通常の四角形であると、極板に対してテンションをかけた時に、四角形の四隅から極板破断が発生しやすくなるので、全ての角を曲線により構成した四角形とすることが好ましい。また、スリットの形状は異なるものを併用してもよいし、線状のスリットと四角形のスリットを併用することもできる。各スリットの幅(極板の幅方向における長さ)は0mmであってもよいし、0mmを超えるものであってもよい。形成方法が簡易であり、極板の強度低下の可能性が低いことから、スリットは線状のものが好ましい。

【0023】

各スリットの長さ(極板の長手方向における長さ)、隣接するスリット間の間隔は特に限定されない。スリットの長さは大きく、スリット間の間隔は小さくなるほど、シワを防止する効果が大きくなるが、極板の強度が低下しない範囲とすることが望ましい。この観点、さらに、集電体の材質や、電極活物質層の密度、厚み等を考慮して、適切な長さ、及び間隔を決定することができる。

【0024】

複数存在するスリットの長さは、極板の全長にわたって一定とすることが、スリット形成のプロセスが簡易となるため好ましい。同様に、スリット間の間隔についても、極板の全長にわたって一定とすることが、スリット形成のプロセスが簡易となるため好ましい。これらの場合、極板を捲回して捲回型電極体を形成した際に、捲回型電極体の径方向においてスリット同士は必ずしも隣接しなくなるので、特許文献1の図2に示すような未塗工部を密に重ね合わせた構成とは異なることになる。なお、特許文献1の図2に示す構成を採用するには、捲回した状態でスリットが隣接するように、スリットの長さ、および、スリット間の間隔が、捲回型電極体の中心近くから外周に向けて少しずつ大きくなるように構成する必要があるので、スリットの長さおよびスリット間の間隔がそれぞれ一定であることはない。

【0025】

図1および図2では、未塗工部にスリットを形成しているが、本発明はこれに限定されない。塗工部と未塗工部の境界線に並行しているものである限り、塗工部にスリットを形成してもよいし、塗工部と未塗工部との境界線上にスリットを形成してもよい。しかし、未塗工部にスリットを形成する態様が、電極活物質層を切開または切除する必要がないので好ましい。

【0026】

スリットは、塗工部と未塗工部の境界線付近に設けることが好ましい。具体的には、境界線からスリットまでの距離が、0mm以上7mm以下であることが好ましく、0mm以上5mm以下であることがより好ましい。当該距離が大きくなりすぎると、シワ防止効果が低減する傾向がある。

【0027】

以上のようなスリットを設けることで、圧延工程で塗工部と未塗工部の境界付近でシワが発生するのを防止することができ、また、極板の長手方向にテンションをかけた際に極板破断が発生するのを防止することができる。

【0028】

正極板30は、導電性の金属箔、例えば、幅150mm、長さ4mの帯状のアルミニウムシートで形成され、この正極板の両面に正極活物質層40が形成されている。正極活物質層40は、正極板の全長に渡って帯状に形成されている。正極板の幅方向の一端部には、同じく帯状の未塗工部が正極板の全長に渡って形成されている。図2に示す態様では、塗工部と未塗工部との境界線から1mmの間隔を置いて線状のスリットが断続的に形成されている。各スリットの長さは1cm、各スリット間の間隔は1cmである。

【0029】

負極板32は、導電性の金属箔、例えば、幅150mm、長さ4mの帯状の銅シートで形成され、この負極板の両面に負極活物質層42が形成されている。負極活物質層42は、負極板の全長に渡って帯状に形成されている。負極板の幅方向の一端部には、同じく帯状の未塗工部が負極板の全長に渡って形成されている。図2に示す態様では、塗工部と未塗工部との境界線から1mmの間隔を置いて線状のスリットが断続的に形成されている。各スリットの長さは1cm、各スリット間の間隔は1cmである。

【0030】

セパレータ33は、幅155mm、長さ4.4mの帯状の部材であり、正極板30および負極板32の電極活物質層に当接した状態で、これらの間に配置されている。

【0031】

正極板30および負極板32は、その未塗工部がセパレータの上辺から突出するように重ね合わされ、扁平状の捲回型電極体14が形成されるとともに、正極板30の未塗工部が電極体の径方向に互いに積層され電極体14と一体の正極集電部16が形成され、更に、負極板32の未塗工部が電極体の径方向に互いに積層され電極体14と一体の負極集電部18が形成される。

【0032】

電極体14は、その外周形状が幅方向に広がった扁平形状を有している。また、電極体14は、電極板の最内周面に区画された扁平形状の中空部を有している。電極体14は、正極板30および負極板32をセパレータを介して扁平形状に捲回させた電極体であってもよいし、正極板および負極板をセパレータを介して捲回した後に扁平形状に変形させた電極体であってもよい。

【0033】

図1に示すように、電極体14は、ケース10内に収納され、正極集電部16には樹脂フィルム23を有した正極リード20が接合され、負極集電部18には樹脂フィルム23を有した負極リード22が接合されている。接合は、例えば、溶接により行う。それぞれの樹脂フィルム23はパウチ型ケース10に熱融着されている。これにより、正極リード20および負極リード22は、ケース10を気密に貫通して外部に突出しており、ケース10とは電気的に絶縁されている。ケース10は、アルミニウム、鉄、ステンレス等により形成され内部を封止することができ、電解液や電位に対して安定である槽状容器であってもよい。

【0034】

次に、本実施形態の捲回型電極電池の各構成要素を説明する。

【0035】

<<パウチ型ケース>>

ケース10はパウチ型ケースで、アルミラミネートシートから構成される。アルミラミネートシートは、アルミニウム箔表面に樹脂層がラミネートされているものである。樹脂層を構成する樹脂材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ナイロン等が挙げられる。これらの樹脂層は1層のみであってもよいし、2層以上を積層したものであってもよい。具体的な構成としては、ポリエチレンテレフタレート、ナイロン、ポリプロピレン、およびアルミニウムを重ねて構成されたものが挙げられる。

【0036】

<<正極板>>

正極板30は、正極集電体と、正極集電体の片面または両面に設けられた正極活物質層とを有する。正極活物質層は、例えば、正極活物質、結着剤および導電助剤より構成されている。

【0037】

正極集電体は、導電性を有するシート状の部材であり、典型的には金属箔で構成されている。正極集電体を構成する材料としては、アルミニウム、アルミニウム合金等の金属を好適に使用できる。正極集電部は正極集電体が伸長して形成されたものであるので、正極集電体と同材料である。

【0038】

正極活物質としては、二酸化マンガン(MnO2)、リチウムマンガン複合酸化物(例えばLixMn2O4またはLixMnO2)、リチウムニッケル複合酸化物(例えばLixNiO2)、リチウムコバルト複合酸化物(例えばLixCoO2)、リチウムニッケルコバルト複合酸化物(例えばLiNi1-yCoyO2)、リチウムマンガンコバルト複合酸化物(例えばLixMnyCo1-yO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、オリビン構造を有するリチウムリン酸化物(LixFePO4)等の酸化物やこれらを構成する金属元素の一部を他の金属元素で置換した材料が使用できる。上記化学式の「x」および「y」は、それぞれ、0〜1の範囲の値でありうる。

【0039】

好ましい正極活物質として、リチウムマンガン複合酸化物、リチウムニッケル複合酸化物、リチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物、スピネル型リチウムマンガンニッケル複合酸化物、リチウムマンガンコバルト複合酸化物、リチウムリン酸鉄が挙げられる。これらは、金属リチウムの電位に対して例えば3.0V以上5.0V以下の充放電電位を有する。

【0040】

結着剤としては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、カルボキシメチルセルロース(CMC)、フッ素ゴム、スチレンブタジエンゴム(SBR)等の樹脂材料を使用できる。

【0041】

導電助剤としては、アセチレンブラック(AB)、カーボンブラック、黒鉛等の炭素材料を使用できる。

【0042】

<<負極板>>

負極板32は、負極集電体と、負極集電体の片面または両面に設けられた負極活物質層とを有する。負極活物質層は、例えば、負極活物質、結着剤および導電助剤より構成される。

【0043】

負極集電体も導電性を有するシート状の部材であり、典型的には金属箔で構成されている。負極集電体を構成する材料としては、ニッケル、ニッケル合金、銅、銅合金、アルミニウム、アルミニウム合金等の金属を好適に使用できる。負極集電部は負極集電体が伸長して形成されたものであるので、負極集電体と同材料である。

【0044】

負極活物質としては、金属リチウム、リチウム合金、リチウムチタン複合酸化物(例えばLi4Ti5O12)、リチウムイオンを吸蔵および放出できる炭素材料、リチウムと合金を形成しうる材料(いわゆる合金系活物質)等を使用できる。炭素材料としては、グラファイトが代表的である。合金系活物質としては、スズ、スズ合金、シリコンおよびシリコン合金が挙げられる。充放電効率およびサイクル寿命の観点から、炭素材料またはリチウムチタン複合酸化物を好適に使用できる。

【0045】

結着剤および導電助剤としては、電位的に安定である限り、正極板におけるそれらに関して使用可能な物質を同様に使用できる。

【0046】

負極活物質層が、金属リチウムの電位に対して1.0V以上貴な電位を有する負極活物質を含む場合、負極集電体を構成する材料は、好ましくはアルミニウムまたはアルミニウム合金である。

【0047】

<<セパレータ>>

セパレータとしては、多孔質フィルム、不織布等を使用できる。多孔質フィルムとしては、ポリエチレンもしくはポリプロピレンから形成された多孔質フィルム、または、これらを積層した多孔質フィルムを例示できる。不織布としては、セルロースまたはポリビニルアルコール(PVA)から形成された不織布を例示できる。

【0048】

<<非水電解質>>

正極板30、負極板32およびセパレータ33からなる電極体14には、電解液が含浸されている。電解液としては、電解質と有機溶媒とを含む液状の非水電解質が挙げられる。

【0049】

電解質としては、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、四フッ化ホウ酸リチウム(LiBF4)等のリチウム塩が挙げられる。化学的安定性と高誘電率化の観点から、六フッ化リン酸リチウム(LiPF6)を主たる電解質として用いることが好ましい。「主たる電解質」とは、モル比にて最も多く含まれる電解質を意味する。電解質は、有機溶媒に対して、例えば0.5〜2.0mol/Lの濃度で溶解して電解液を構成することができる。

【0050】

有機溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ビニレンカーボネート(VC)等の環状カーボネートを使用できる。また、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)、ジエチルカーボネート(DEC)等の鎖状カーボネート、テトラヒドロフラン(THF)、2メチルテトラヒドロフラン(2MeTHF)等の環状エーテル、ジメトキシエタン(DME)等の鎖状エーテル、アセトニトリル(AN)、スルホラン(SL)等も使用できる。これらの有機溶媒は、単独または2種以上の混合物の形態で使用できる。

【0051】

<<リード>>

リード20および22は、電池内部の空間または密閉面からケースの外部まで伸長している部材であり、集電部と電気的に接続され、電池内部から電流を外部に引き出すための端子である。リードと集電部との接続は、集電部の一面にリードを重ね合わせ、両者を溶接等により連結することで行なわれる。リードがケースの密閉面に挟まれる部分には、リードの外面を覆い包む電極用絶縁シール部23が配置されている。リードを構成する材料としては、アルミニウム、アルミニウム合金、ニッケル、ニッケル合金、銅、銅合金、ステンレス等の金属を使用でき、絶縁シール部を構成する材料としては、ポリプロピレン、ポリエチレン等の樹脂を使用できる。絶縁シール部と金属の接着部分には、エッチングなどの表面処理を行うことが望ましい。

【0052】

<<製造方法>>

次に、本発明の捲回型電極電池の製造方法について説明する。

【0053】

本発明の捲回型電極電池は、まず、正極板30および負極板32を製造した後、正極板30および負極板32をセパレータを介して捲回させた捲回型の電極体14を形成し、この電極体14の正極集電部16および負極集電部18に正極リード20および負極リード22を溶接した後、ケース10内に電解液12とともに封口することで捲回型電極電池を製造することができる。

【0054】

極板の製造に関しては、まず、帯状のアルミニウムシートの両面に正極活物質層40を形成することで正極板30を製造する。この正極活物質層40を形成するには、正極活物質を含むペースト状の合剤を帯状のアルミニウムシートの表面に塗布、乾燥する。このとき集電部16の幅を考慮しつつ塗布を行う。

【0055】

さらに、塗工部と未塗工部との境界線付近にスリットを設ける。このスリットは極板に切れ目を入れることで形成してもよいし、極板に打ち抜き部を設けることで形成することもできる。このように、通常、活物質層形成の後、スリットを形成することが好ましいが、スリットを未塗工部に設ける場合には、スリットを形成した後に、活物質層を形成してもよい。

【0056】

スリットを設けた後、圧延により電極活物質層の密度を向上させる。圧延の条件は所望の電極活物質層の密度を考慮して適宜設定することができる。スリット形成時に生じたバリはこの圧延工程により押しつぶされることになるので、バリがセパレータを貫通する問題を回避することができる。

【0057】

また、帯状の銅シートの両面に負極活物質層42を有する負極板32も、正極板と同様の手法により製造する。その後、捲回装置を用いて正極板30をリールに巻きつけてロール状とし、同様に負極板32を別のリールに巻きつけてロール状とする。セパレータにもロール状のものを用いる。

【0058】

次いで、それぞれ正極板30、負極板32、セパレータを引き出し、これらを重ねて、巻き取り芯に巻き付ける。その際、巻き取り芯を回転させることにより、正極板30および負極板32は、その集電部16、18がセパレータの幅方向端部から、互いに逆方向に突出するように重ね合わされ巻き取り芯に巻き取る。所定長さを捲回して電極体14を形成した後、正極板30、負極板32、セパレータを切断する。続いて、捲回体を巻き取り芯から抜き出し、この捲回体をプレスして扁平形状に成形する。これにより、正極集電部16および負極集電部18を一体に有する電極体14が得られる。

【0059】

その後、電極体14の軸方向両端に突出した正極集電部16および負極集電部18に、正極リード20および負極リード22を接合する。この電極リードと集電部との接合方法としては、スポット溶接およびシーム溶接等の電気溶接や、超音波溶接等の溶接方法を用いることができる。次いで、正極リード20および負極リード22が接合された電極体14をパウチケース10に納め、注液用の一部を除いて熱シールした後、熱シールしなかった部分からケース10内に電解液12を注入する。そして、減圧と大気圧開放を繰り返した後で、熱シールしなかった部分を熱シールすることで捲回型電極電池が製造される。

【実施例】

【0060】

以下、実施例を掲げて本発明をより具体的に説明する。ただし、下記の実施例は、本発明を例示するためのもので、本発明の範囲を限定するためのものではない。

【0061】

(比較例1)

前述した正極板の製造方法において、正極活物質にLiNi5/6Co1/6O2を100重量部と、導電助剤にアセチレンブラックを2重量部、結着材にポリフッ化ビニリデンを2重量部とを固形分濃度が50%程度になるように適量のN−メチル−2−ピロリドンを加え、双腕式練合機にて撹拌し混練することで、正極合剤ペーストを作製した。

【0062】

次いでこの正極合剤ペーストを、厚みが15μmのアルミニウム箔よりなる正極集電体の表面に、集電体の幅方向端部に幅13mmの未塗工部を残しつつ、その片面の塗工重量が6mg/cm2となるようにコンマコーターで塗布し、110℃で乾燥しながらリールに捲きつけた。

【0063】

得られた正極板を、スリットを形成することなく圧延工程にかけてその厚みが52μmとなるように調整して正極板Aを作製した。圧延時に正極板の長手方向にかけるテンションは3kgfとした。

【0064】

(比較例2)

圧延工程を行う前に、塗工部3mmを含む未塗工部に、正極板の長手方向に垂直な線状のスリットを、1cm間隔で複数形成した以外は、比較例1と同様にして正極板Bを作製した。

【0065】

(実施例1)

圧延工程を行う前に、塗工部と未塗工部の境界線上に、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板1を作製した。この平面図を図3に示す。

【0066】

(実施例2)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが1mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板2を作製した。この平面図を図4に示す。

【0067】

(実施例3)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが2mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板3を作製した。

【0068】

(実施例4)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが5mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板4を作製した。

【0069】

(実施例5)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが7mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板5を作製した。

【0070】

(実施例6)

圧延工程を行う前に、未塗工部側に、塗工部と未塗工部の境界線からの距離Lが10mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板6を作製した。

【0071】

(実施例7)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが1mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板7を作製した。この平面図を図5に示す。

【0072】

(実施例8)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが2mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板8を作製した。

【0073】

(実施例9)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが5mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板9を作製した。

【0074】

(実施例10)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが7mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板10を作製した。

【0075】

(実施例11)

圧延工程を行う前に、塗工部側に、塗工部と未塗工部の境界線からの距離Lが10mmとなる、極板の長手方向と平行な線状のスリット(長さ1cm)を、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板11を作製した。

【0076】

(実施例12)

圧延工程を行う前に、塗工部と未塗工部の境界線と打抜きの中心線(極板の長手方向に平行な中心線)とが一致するように、極板の長手方向と平行に、幅3mm、長さ1cmの角丸四角(全ての角が曲線により形成された四角形)型の打抜きを、1cm間隔で極板の全長にわたって形成した以外は、比較例1と同様にして正極板12を作製した。この平面図を図6に示す。

【0077】

(実施例13)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが3mmとなるように、極板の長手方向と平行に、幅3mm、長さ1cmの角丸四角型の打抜きを未塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板13を作製した。この平面図を図7に示す。

【0078】

(実施例14)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが3mmとなるように、極板の長手方向と平行に、幅3mm、長さ1mmの角丸四角型の打抜きを塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板14を作製した。この平面図を図8に示す。

【0079】

(実施例15)

圧延工程を行う前に、塗工部と未塗工部の境界線から打抜きの中心線までの距離Lが5mmとなるように、極板の長手方向と平行に、幅3mm、長さ1mmの角丸四角型の打抜きを塗工部に1cm間隔で、極板の全長にわたって形成した以外は、比較例1と同様にして正極板15を作製した。

【0080】

以上のようにして作製した各正極板について、圧延工程の後で塗工部と未塗工部の境界付近にシワが発生しているか否か、および、圧延工程中に極板が破断したか否かを確認した。その結果を表1に示す。表1中、境界線からの距離Lがプラスの数値はスリットを未塗工部に設けたもの、マイナスの数値はスリットを塗工部に設けたものを表す。

【0081】

【表1】

【0082】

表1から、塗工部と未塗工部の境界線上に、または、当該境界線に並行して、スリットを断続的に形成することで、圧延時に塗工部と未塗工部の境界付近に生じ得るシワの発生を防止でき、しかも極板の破断も防止できることが分かる。そして、境界線から線状スリットまでの距離が7mm以下の場合、および境界線から角丸四角型のスリットまでの距離が3mm以下の場合にシワの発生を有効に防止できることが分かる。

【0083】

以上の実施例では集電体としてアルミニウムを使用した正極板を製造したが、負極板の集電体として一般的に用いられる銅はアルミニウムよりも伸びにくいため、銅を利用した負極板においても本発明の効果を同様に得ることができる。実際に、集電体であるアルミニウム箔に、負極活物質としてリチウムチタン酸化物を、その片面の塗工重量が8mg/cm2となるように塗工した後、厚みが85μmとなるように圧延することで、上記と同様の検討を行ったが、正極板の場合と同様の結果が得られた。

【産業上の利用可能性】

【0084】

本発明は、エネルギー分野向けの二次電池、例えば、車載用や一般家庭用の二次電池に有利に適用できる。

【符号の説明】

【0085】

10 パウチ型ケース

11 スリット

12 電解液

14 捲回型電極体

16 正極集電部

18 負極集電部

20 正極リード

22 負極リード

23 樹脂フィルム

30 正極板

32 負極板

33 セパレータ

【特許請求の範囲】

【請求項1】

電池内に捲回して収納される帯状の極板であって、

表面に電極活物質層が形成された帯状の電極部と、

表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、

前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている、非水電解液二次電池用極板。

【請求項2】

前記境界線から前記スリットまでの距離が、5mm以下である、請求項1に記載の非水電解液二次電池用極板。

【請求項3】

前記スリットの形状が、線状、または、全ての角が曲線により構成された四角形である、請求項1または2に記載の非水電解液二次電池用極板。

【請求項4】

集電体の表面に電極活物質層を形成する工程と、

前記電極活物質層が形成された前記集電体を圧延する工程と、

前記圧延工程を行う前において、前記電極活物質層を形成する前の前記集電体、または、前記電極活物質層が形成された前記集電体に、スリットを形成する工程と、

を含む、請求項1〜3のいずれか1項に記載の非水電解液二次電池用極板の製造方法。

【請求項5】

それぞれ電極活物質層が形成された帯状の正極板および負極板を、帯状のセパレータを介して捲回して形成された電極体と、

前記電極体および電解液を内部に収納したケースと、

前記正極板および前記負極板それぞれの集電部に接続され、前記ケースの外部に突出した正極リードおよび負極リードと、を備え、

前記正極板および前記負極板の少なくともいずれかが、請求項1〜3のいずれか1項に記載の極板である、非水電解液二次電池。

【請求項1】

電池内に捲回して収納される帯状の極板であって、

表面に電極活物質層が形成された帯状の電極部と、

表面に電極活物質層が形成されておらず、前記電極部の幅方向端部に接して形成された集電部と、を有し、

前記電極部と前記集電部の境界線上に、または、当該境界線に並行して、複数のスリットが断続的に形成されている、非水電解液二次電池用極板。

【請求項2】

前記境界線から前記スリットまでの距離が、5mm以下である、請求項1に記載の非水電解液二次電池用極板。

【請求項3】

前記スリットの形状が、線状、または、全ての角が曲線により構成された四角形である、請求項1または2に記載の非水電解液二次電池用極板。

【請求項4】

集電体の表面に電極活物質層を形成する工程と、

前記電極活物質層が形成された前記集電体を圧延する工程と、

前記圧延工程を行う前において、前記電極活物質層を形成する前の前記集電体、または、前記電極活物質層が形成された前記集電体に、スリットを形成する工程と、

を含む、請求項1〜3のいずれか1項に記載の非水電解液二次電池用極板の製造方法。

【請求項5】

それぞれ電極活物質層が形成された帯状の正極板および負極板を、帯状のセパレータを介して捲回して形成された電極体と、

前記電極体および電解液を内部に収納したケースと、

前記正極板および前記負極板それぞれの集電部に接続され、前記ケースの外部に突出した正極リードおよび負極リードと、を備え、

前記正極板および前記負極板の少なくともいずれかが、請求項1〜3のいずれか1項に記載の極板である、非水電解液二次電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−98026(P2013−98026A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240043(P2011−240043)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]