極短繊維の製造方法及びその装置

【課題】特に、0.1mm未満の繊維長を有する極短繊維の製造方法とその装置を提供する。

【解決手段】一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体1の端面を薄片状に切削するための切削刃7と、氷結体1を把持するための把持手段4と、氷結体1を氷点以下の温度に冷却する冷却手段2と、氷結体1を切削刃7に対して所定長づつ送り出す送出手段5と、送出手段5による氷結体1の送り量を計測する送出量計測手段9と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、送出量計測手段9によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に偏差演算手段によって演算された偏差をフィードバックして氷結体の送り量を目標とする送り量に制御する制御装置10とを具備する製造装置及び製造方法である。

【解決手段】一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体1の端面を薄片状に切削するための切削刃7と、氷結体1を把持するための把持手段4と、氷結体1を氷点以下の温度に冷却する冷却手段2と、氷結体1を切削刃7に対して所定長づつ送り出す送出手段5と、送出手段5による氷結体1の送り量を計測する送出量計測手段9と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、送出量計測手段9によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に偏差演算手段によって演算された偏差をフィードバックして氷結体の送り量を目標とする送り量に制御する制御装置10とを具備する製造装置及び製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長単繊維群からなる繊維束の氷結体から数mm以下の極短繊維長を有する極短繊維を製造するための方法と装置に関する。

【背景技術】

【0002】

従来、ポリエステル、ポリアミドなどの熱可塑性合成ポリマーからなる長単繊維群を束ねて繊維束とし、この繊維束を切断して数mmから数十mmの長さに切断された短繊維を得るために、各種の繊維束切断装置が慣用されている。例えば、このような切断装置として、切断刃が放射状に多数設けられたカッターローラに繊維束を連続的に巻付け、切断刃上に巻き付けられた繊維を切断刃に押圧しながら連続的に所定の長さに切断するローラカッター式繊維束切断装置が使用されている。また、固定刃と移動刃とを剪断刃として設け、これら剪断刃に対して所定の切断長だけ繊維束を押し出して切断するいわゆるギロチンカッター式繊維束切断装置も古くから知られている。

【0003】

このような従来の繊維束切断装置が用いられている環境下で、最近、塗料や一部化粧品に混入させるための極めて短い合成繊維、柔らかい風合いのフロック加工品に使用する極細繊維、あるいは短く刻んだ弾性繊維などの需要が増えてくると、0.1mmから数mmといった切断繊維長が要求されるようになってきた。しかしながら、例えば特開2003−119662号公報に提案されているような従来の短繊維の製造技術では、切断可能な繊維長は0.1〜30mmであって、0.1mm以下の切断繊維を安定に得ることは極めて困難である。

【特許文献1】特開2003−119662号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上に述べた従来技術では、0.1mm以下の切断繊維長を有する極短繊維を製造しようとすると、以下に述べるような問題があることを知見した。すなわち、繊維束を構成する単繊維群の一本の単繊維を取り出すと、この単繊維は0.001〜10 dtexと極めて細く、しかも、弾性に富むために、切断時に切断刃から受ける力によって容易に変形して切断刃から逃げてしまうのである。したがって、繊維を0.1mm未満というような極めて短い長さにミスカットすることなく正常に歩留まりよく切断することは不可能とは言えないにしても極めて困難である。

【0005】

そこで、総繊度を1万〜1000万dtexにした繊維束を氷中に凍結処理した被切削材を製作し、「繊維束を切断する」のではなく、「凍結処理した繊維束を切削する」ことによって、0.1mm以下という極短繊維を得た。これは、繊維束を構成する単繊維群が変形できないように氷中に埋包して運動の自由度を拘束した結果実現したものである。しかしながら、凍結処理した繊維束の切削を長時間に渡って続行すると、単繊維群を拘束している氷が融け出すという問題が生じる。

【0006】

もし、このような問題が生じると繊維束を構成する単繊維群に必要な切削力を作用させることができなくなる。そこで、氷の融点以上の温度(特に、通常の室温20℃近辺)で凍結した繊維束の切削を続行しているような場合では、氷が融けない氷点以下の温度に被切削材(水中で凍結処理した繊維束の氷結体)を冷却しておくことが必要となる。また、被切削材である氷結体の切削性を向上させるためには繊維束を凍結した氷の硬度を大きくすることが必要であって、このためには氷点以下の更に低い温度にまで被切削材を冷却しておくことが好ましい。

【0007】

そこで、被切削材はポットのような容器状の冷却手段の内部に納められた状態下に切削中も置かれるが、このような状態下に置かれた被切削材は切削時には、被切削材が動かないようにしっかりと把持すると共に、切削後には切削刃に対して所定量だけ被切削材を送り出すという機能が要求される。しかしながら、冷却ポットは固定されているために被切削材のみを切削刃に対して所定の切削長を送ろうとしても、その切削長が0.1mm以下と微小のために、確実に送ることができないという問題が生じた。そうすると、所定の切断長にカットされない極短繊維が製造されてしまい、ミスカット無く大量の極短繊維を製造するという所期の目的を達成することができなくなる。

【0008】

本発明は、以上に述べたような諸問題を解決することを目的とし、ミスカット無く大量の極短繊維を容易に製造することができる方法とその装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、前記課題を達成するために鋭意研究を重ねた結果、切削刃に対して所定の切削長だけ被切削材(繊維束の氷結体)を送るだけでなく、実際に被切削材が所定量だけ送られているかを実測しながら、被切削材を切削刃に対して送るようにすれば、前記問題が解消されるのではないかと着想するに至って、本発明を完成したものである。

【0010】

ここに、前記課題を解決するための、請求項1に記載された製造方法に係る発明として、「一方向に引き揃えられた多数の単繊維群を束ねた繊維束を水で氷結して作製された氷結体に対して氷が溶融しない温度で前記氷結体を切削刃に対して所定長づつ送出し、前記氷結体端面を薄片状に切削して切断繊維長が0.1mm以下の極短繊維を得る方法において、前記氷結体の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算し、計測した送り量が前記目標値に達しない場合は送り異常と判別するとともに前記偏差がゼロとなるように氷結体の送り量をフィードバック制御することを特徴とする極短繊維の製造方法」が提供される。

【0011】

その際、請求項2に記載の発明のように、「前記送り異常の頻度を計数し、送り異常の頻度が所定の回数より多い場合に前記氷結体の切削を停止することを特徴とする、請求項1に記載の極短繊維の製造方法」とすることが好ましい。

【0012】

次に、請求項3に記載された製造装置に係る発明として、「一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体の端面を薄片状に切削するための切削刃と、前記氷結体を把持するための把持手段と、前記氷結体を氷点以下の温度に冷却する冷却手段と、前記氷結体を前記切削刃に対して所定長づつ送り出す送出手段と、前記送出手段による前記氷結体の送り量を計測する送出量計測手段と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、前記送出量計測手段によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に前記偏差演算手段によって演算された偏差をフィードバックして前記氷結体の送り量を目標とする送り量に制御する制御装置とを具備する極短繊維の製造装置」が提供される。

【0013】

このとき、本発明の製造装置として、請求項4に記載の発明として、「前記送出量計測手段が変位センサーである請求項3に記載の極短繊維の製造装置」とすることが好ましい。

【0014】

また、本発明としては、請求項5に記載の発明のように、「前記送出異常判別手段によって判別された送り異常の頻度を計数してその頻度が設定回数を超えた場合に切削を停止する請求項3又は4に記載の極短繊維の製造装置」とすることが好ましい。

【0015】

そして、本発明としては、請求項6に記載の発明のように、「前記冷却手段が前記氷結体を収納する冷却容器である請求項3〜5のいずれかに記載の極短繊維の製造装置」とすることが好ましい。

【発明の効果】

【0016】

請求項1と請求項3とに記載の本発明の極短繊維の製造方法とそのための装置によれば、細長くて柔軟な性質を有する単繊維を多数束ねた繊維束を切削する際に、わずかな力を付与してもその力の作用方向へ変形してしまう単繊維群からなる繊維束を氷中に埋包して氷結処理することによって、切削加工を行うのに好都合な氷結材とすることができ、しかも氷点以下に維持されているために氷結した繊維束の拘束が解かれることもない。

【0017】

このとき、切断する繊維長として予め設定した所定長さづつ前記氷結材を切削刃へ送出しながらこの氷結体端面を切削する際に、氷結体の送り量を実測する。そうすると、氷結体の送り量が不足していれば、これを事前に検出することができ、正常な送り量に戻すことができる。したがって、ミスカットが極力抑制され、所定の切断繊維長を有する0.1mm以下の極短繊維を歩留まり良く大量に製造することができる。

【0018】

また、請求項2と請求項5とに記載の本発明の極短繊維の製造方法とそのための装置によれば、頻繁に送り異常が発生する場合に、何らかの装置異常が発生している可能性が高い。このため、特に頻繁に送り異常が発生する場合には切削を停止したり、特定回数の送り異常が発生する場合にはこれを液晶ディスプレイなどへの文字表示、警報音の発生、警報灯の点滅/点灯などによって警報したりして早急な対策を講じることが、ミスカット量を少なくしたり、装置の補修をしたりする上で特に好ましい。

【0019】

また、本発明においては、切断繊維長をミクロン/サブミクロンのオーダーで制御する必要があるために、前記氷結体の送り量をきわめて正確に測定することが好ましい。したがって、この目的を達成するためには、請求項4に記載のように、氷結体の送り量を実測するための送出量計測手段としてレーザー光式あるいはリニアスケール式の変位センサーを使用すれば、正確な送り量を測定することができる。

【0020】

更に、本発明においては、氷結体が融解するのを防止するために、これを冷却しておくことが必要であるが、このためには請求項6に記載のように冷却ポットなどの容器状の冷却手段を使用すれば、容器中に氷結体を投入することだけで、容易に氷結体を氷点以下の温度に維持することができ、長時間に渡って切削を継続することができるばかりでなく、その操作性も格段に向上する。

【0021】

しかも、前述の本発明の極短繊維の製造方法とその装置では、薄片状に切削した氷結体から乾燥によって水を容易かつ完全に分離除去すれば、極短繊維だけを容易に製造することができる。

【発明を実施するための最良の形態】

【0022】

本発明によって製造しようとする極短繊維は、ポリエステル、ポリアミド、ポリオレフィンなどの熱可塑性ポリマーからなる合成繊維、あるいは2種以上のポリマーを組み合わせた複合合成繊維からも得ることができるが、特にこれらに限定されるわけではない。つまり、絹糸、綿糸、麻糸などの天然繊維、あるいはセルロース繊維、アセテート繊維などのような半合成繊維からも得ることができる。

【0023】

中でも、特開平11−241223号公報に記載されているような光学干渉性を有する熱可塑性合成繊維からなる複合繊維から得ることが特に好ましい。何故ならば、光学干渉性を有する合成熱可塑性繊維を短くカットして接着剤中に混入してこれを塗料として使用したり、化粧品に混入させて使用したりできる広範な用途に展開できるからである。

【0024】

本発明に使用する繊維束を形成する単繊維(“フィラメント”ともいう)の繊度は、0.001〜10dtexと非常に小さく、繊維束の総繊度としては、1万〜1000万dtexであって、前記単繊維群は繊維の長手方向に並行となるように一方向に引き揃えて束ねられたものである。しかしながら、このような単繊維は、一本々々は非常に細くて柔軟であって、切断力が作用する方向に容易に弾性変形して逃げてしまうために、既に繰り返し述べたように、特に、0.1mm以下の繊維長を有する極短繊維を製造するのは容易ではない。

【0025】

そこで、本発明においては、前記繊維束を緊張させて良好な引き揃え状態のままで水中に浸漬して、氷結することによって、氷結体を作製する。そして、このような氷結体を被切削材とすることによって、単繊維群からなる繊維束中の一本々々の単繊維を氷で拘束することができ、これによって大きな切削力を作用させることができるようにする。

【0026】

ところが、切断繊維長を常に一定に揃えた均一な切断繊維長を有する極短繊維を製造するためには、切削刃に対して常に一定の送り量に制御しながら前記氷結体を供給して氷結体の端面を切削する必要がある。また、繊維束を構成する単繊維群をしっかりと拘束するためには、氷結体を構成する氷が融解しないようにすることが必要となる。特に、氷結体の切削が長時間となり、しかも、作業環境化が氷の融点よりも高い温度下で作業が行われる場合にはこのような氷結体の融解という問題に対する配慮が必要となる。

【0027】

以下、本発明の極短繊維を製造するための方法とその装置に係る実施形態について、図面を参照しながら説明する。

【0028】

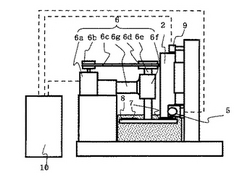

図1は、本発明の極短繊維の製造方法とその造装置を説明するために模式的に例示した概略装置構成図であって、1は繊維束を氷結処理した氷結体(被切削材)、2は冷却手段、3は接圧付与手段、4は把持手段、5は氷結体の送出手段、6は刃物台の回転駆動手段、7は切削刃、8は刃物台、9は送出量計測手段、10は制御装置、そして、11は切削物の回収手段をそれぞれ示す。なお、図1中に記載した破線は、前記制御装置10が使用する制御信号の伝達経路を示したものである。

【0029】

以上に述べたように、本発明の極短繊維の製造装置を用いて、氷結体1を長時間にわたって切削すると、切削する作業環境の温度が氷1bの融解温度より高い場合には、氷1bが融解してその役割を果たすことができなくなる。そこで、切削中に氷結体1が融解しないように冷却しておくための冷却手段2が必要となる。なお、この冷却手段2に要求される機能としては、単に氷結体1を冷却しておくばかりではなく、氷結体1を切削装置に容易に供給できるような構造である必要がある。

【0030】

そこで、図1には冷却手段2の詳細については図示省略したが、この構造について簡単に説明すると、このような冷却手段2として、周知の冷媒循環式冷却ポットのような冷却装置を好ましく使用できる。具体的には、氷結体1を容易に収容できるように冷却ポットのような容器状形状とし、例えば、アンモニア、フロン、代替フロンなどのような冷媒を冷却ポットの外周に循環させて、氷結体1の温度を水の氷点以下に冷却するようにする。

【0031】

このとき、氷結体1は切削時に把持手段4によって把持されるが、この把持手段4としては、接圧付与手段3によって氷結体1に所定の当接力を発生させ、この当接力によって氷結体1を把持手段4に押し当てることによって把持するようなものを好適に採用できる。なお、前記接圧付与手段3としては、図示したような圧縮空気圧あるいは油圧などの流体圧で作動する流体圧作動シリンダーを例示することができる。しかしながら、本発明は図1例示したような実施形態に限定する必要は無く、例えば、ゴムなどからなる弾性体、コイルバネなどの付勢部材を設けて氷結体1を把持手段4に所定の力で押し当ててこれを把持できるようにしてもよい。このようにして、把持手段4によって氷結体1を把持しながら、氷結体1の端面を切削刃7に押し当てて切削すれば、切断繊維長が0.1mm以下の極短繊維を製造することができる。

【0032】

次に、前記の切削刃7は、図1に示したように、刃物台8の平面に設けられており、この刃物台8は回転駆動手段6によって回転駆動される。なお、切削刃7は図示した例では複数枚設けられているが、1枚であっても良いことは言うまでもない。このとき、前記回転駆動手段6は、動力供給源となる油圧モーターあるいは電動機のような駆動装置6a、駆動側の動力伝達部材6b、動力伝播部材6c、従動側の動力伝達部材6d、回転駆動軸6e、軸受6f、及び軸受6fの固定部材6gを含んで構成されている。その際、前記回転駆動軸6eの一端には従動側の動力伝達部材6d、その他端には刃物台8がそれぞれ固設されており、更にその中間部において軸受6fによって回転自在に軸支されている。

【0033】

したがって、駆動装置6aからの動力が回転力として駆動側の動力伝達部材6b、動力伝播部材6c、及び従動側の動力伝達部材6dを介して回転駆動軸6eに伝達されると、この回転駆動軸6eの他端に固設された刃物台8が回転駆動されるようになっている。なお、前記動力伝達部材6bと6dの具体例としては、歯付プーリー、Vベルト用プーリー、ギヤーなどを例示することができ、また、前記動力伝播部材6cとしては、歯付ベルト(タイミングベルト)、Vベルト、チェーン、中間ギヤーなどを例示することができる。

【0034】

このとき、氷結体1を切削して極短繊維を得るための切削刃7が、刃物台8にその回転中心から半径方向に向かって放射状に少なくとも1枚設けられているため、切削刃7が刃物台8と共に回転駆動されると、刃物台8に当接する氷結体1がこの切削刃7によって切削されることとなる。なお、刃物台8の回転数は、氷結体1の性状に合わせて変更自在とすることが好ましく、例えば、毎分0.05〜1,500回転に調整自在とする。なお、このような回転数の変更は、例えば、周知のように駆動装置6aを誘導電動機あるいは同期電動機などの交流モーターとして、インバータにより周波数制御したり、駆動装置6aをパルスモータとして供給するパルス数を制御したり、駆動装置6aを直流モーターとして直流電流をチョッピングして周波数制御するドライバー装置を設けたりすることによって行うことができる。

【0035】

以上に詳細に述べた実施形態は、切削刃3を回転させ氷結体1をこの切削刃に当接させて極短繊維を得る装置に関するものであるが、これとは逆に切削刃3を固定しておき、氷結体1を回転させて切削刃3に当接させて極短繊維を切削する装置態様としてもよい。また、切削刃3又は氷結体1の回転運動に代えて、切削刃3又は氷結体1を往復直線運動させるようにしても良い。ここで肝心なことは、前記繊維束1aを含む氷結体1と切削刃3とを切削方向へ互いに相対運動させ、これによって前記繊維束1aの切削端面を薄片状に切削することである。

【0036】

本発明においては、切断繊維長が均一な極短繊維を製造するためには、送出手段5による切削刃7への氷結体1の送り量が常に一定であることが肝要である。そこで、本発明は、氷結体1の送り量が常に一定となるように氷結体1の送り量を制御することを一大特徴とするものであって、以下にこの点について詳細に説明する。そこで、この「切削の実施態様」について、図2〜図4を参照しながら、更に詳細に説明する。

【0037】

図2は、図1の要部(切削部)に断面を施して拡大して模式的に例示した正断面図であって、図3は図2におけるx−x’方向、図4はY−Y’方向のそれぞれの矢視断面図である。これら図2〜図4において、前記氷結体1は、繊維束1aと氷1bから構成されており、前期繊維束1aは一方向に引き揃えられた状態で氷1b中に埋包された状態で氷結されている。このとき、氷結体1の全長は特に制限する必要は無いが、作業性と生産性を考慮し、更に埋包処理の容易性なども考慮すると、5〜1000mmとすることが好ましい。ここで念のため付言しておくと、図2〜図2の例においては、繊維束1aの内部に存在する氷1bについては図示省略したが、当然のことながら繊維束1aの内部にも氷1bが存在することは言うまでもない。

【0038】

このとき、前記氷結体1は、氷が融解しないようにするための冷却手段2を有しており、図2〜図4に例示したような二重円筒状ジャケットを外周に有する冷却ポットに収容されている。したがって、前記ジャケットに対して、例えば、アンモニア、フロン、代替フロンなどのような冷媒を下部から上部へと循環させて冷却ポットの内部を冷却するようにすれば、長時間に渡って切削を続行しても氷結体が融解するような事態を回避することができる。そうすると、ミスカットなく安定して極短繊維の製造を続けることができる。

【0039】

次に、以上に述べた図2〜図4に例示したように、刃物台8に設けられた切削刃7は、刃物台8の平面から突出長Cだけ突出して設けられる。なお、使用する切削刃7の厚みは、氷結体1の性状に合わせて適宜最適化すればよい設計事項であるが、0.2〜12.0mmのものを好適に使用することができる。また、前述の突出長Cは、製造する極短繊維の切断繊維長によって好ましい値が決まり、通常、1.0mm以下、好ましくは0.02〜0.1mmの高さに調整されている。このような切削刃7に対して、切断したい繊維長分だけ送出手段5によって、氷結体1を送出して氷結体1の端面を切削する。そして、0.005mm以上かつ1mm以下の切断繊維長(特に、0.005mm以上かつ0.1mm以下の繊維長)を有する極短繊維を製造する。

【0040】

ここで、前記送出手段5は、図2〜図4に例示したように、ステッピングモータ5a、プーリーのような回転駆動部材5b、キャタピラあるいはエンドレスのエプロンベルトなどの部材によって構成される当接部材5c、モーター搭載部材5d、そして、レールからなる摺動部材5eなどを含んで構成される。このとき、前記のステッピングモータ5a、回転駆動部材5b、そして、当接部材5cは一体として組み込まれて、モーター搭載部材5dに搭載されており、このモーター搭載部材5dはレールなどからなる摺動部材5bに摺動自在に設けられている。さらに、前記モーター搭載部材5dに対して流体圧作動シリンダーなどからなるプッシャー13が設けられており、モーター搭載部材5dを当接部材5cが氷結体1に所定の接触圧力で押し当てるように構成されている。

【0041】

したがって、所定の接触圧力で氷結体1に押し当てられる当接部材5cが回転駆動部材5bによって氷結体1の送出方向へ駆動されると、前記氷結体1を当接部材5cの駆動方向へと送出できるような構成となっている。なお、回転駆動部材5bは減速機が組み合わされたステッピングモータ5aの駆動軸に取り付けられており、制御装置10によってその回転角度と回転数が制御されたステッピングモータ5aにより回転駆動される。したがって、氷結体1と当接部材5cとの間にスリップが無ければ、回転駆動部材5bを駆動することによって、所定の送り量で氷結体1を切削刃7へ供給することができる。

【0042】

なお、本発明は前記の実施形態に限定されることはない。例えば、図2のように接圧付与手段3を設け、氷結体1を切削刃7方向へ送出するに当たっては、接圧付与手段3を氷結体1から離反する方向へと作動させて把持部材4bと氷結体1との接触を解除する。そして、把持部材4aと4bとからなる把持手段4による氷結体1の把持を解除して、前述のように送出手段5によって、氷結体1を所定の送り量だけ切削刃7方向へ送出する。

【0043】

このようにして、氷結体1を所定の送り量だけ送出が完了すると、今度は接圧付与手段3を氷結体1を把持する方向へと作動させ、把持手段4によって氷結体1を把持し、この状態で氷結体1の端面を切削させてもよい。なお、接圧付与手段3を氷結体1と離反させたり、当接させたりしても、当接部材5cは常に氷結体1に所定の接触圧力で当接された状態にある。

【0044】

以上に述べたようにして、刃物台8に設けられた切削刃7の回転によって、氷結体1の端面を0.1mm以下(特に、0.005mm以上かつ0.1m)の厚さで切削することができ、切削物を回収手段11に回収することができる。したがって、これによって、切断繊維長0.1mm以下(特に、0.005mm以上かつ0.1mm以下の繊維長)を有する極短繊維を製造することが可能となる。ただし、前記の極短繊維の回収手段11は、切削された極短繊維を回収するものであって、例えば回収袋あるいは円筒容器のようなものであって、回転する刃物台8の外周を囲繞するように設けることが好ましい。

【0045】

以上に述べたように、本発明の極短繊維の製造装置を用いて、氷結体1を切削することによって、極短繊維を得ることができるのであるが、氷結体1を長時間にわたって切削すると、切削する作業環境温度が氷1bの融解温度より高い場合には、氷1bが融解してその役割を果たすことができなくなる。このため、氷結体1を構成する氷1bが融解しないように、前述の冷却手段2によって十分に冷却しておくことが必要となる。その際、冷却手段2に収納する氷結体1の形状は、丸棒状の形状だけでなく、四角柱状、六角柱状、楕円柱状など、あるいはその横断面がドーナツ形状を有する柱状など任意の形状を採用することができる。このような形状は、冷却手段2に使用する冷却ポットの内部形状によって左右されることになる。また、氷結体1を把持する把持手段4を構成する把持部材4aと4bの形状などによっても変わってくる。

【0046】

以上に詳細に説明したように、本発明では、刃物台8の上面に絶えず接触するように氷結体1を刃物台8に送出して、刃物台8から突設された切削刃7によって氷結体1の端面を切削するような実施態様を採らない。すなわち、本発明は、所定の接圧で氷結体1を刃物台8に押し当てずに、送出手段5によって氷結体1を切削したい切断繊維長に相当する所定の送り量だけ、切削刃7に対して強制的に供給して切削刃7によって切削する。そして、切削刃7によって氷結体1の切削端面が切削された後、次の切削が始まるまでの間に、氷結体1を切削したい繊維長に相当する所定量だけ、切削刃7に対して再び強制的に供給して切削するという手順を繰返す。このため、氷結体1と刃物台8とが直接に接触することを回避することができる。したがって、氷結体1が刃物台8に接触して回転する際に生じる摩擦熱の影響を除去することができる。

【0047】

ところが、このような間欠送りを繰り返し行うと、氷結体1と当接部材5cとの間にスリップが発生して、所定の送り量だけ氷結体1を切削刃7へ供給することができないという問題が生じる。そうすると、氷結体1の送り異常となって、所定の切断繊維長を得ることができなくなる。そこで、本発明においては、送出手段5によって氷結体1を実際に送出した量を計測する。このため、図1及び図2に示したように、氷結体1の上部に送出量計測手段9を設ける。

【0048】

なお、この送出量計測手段9は、氷結体1の送り量を実測するためのものであって、氷結体1と非接触で設けるようにしてもよいし、氷結体1に接触させて設けるようにしてもよい。このとき、前者の非接触方式を採用する場合には、レーザー光式あるいはリニアスケール式の変位センサーを使用することが好ましく、後者の接触方式を採用する場合には電圧の変化を検出する差圧変位センサーなどを好ましく使用することができる。

【0049】

しかしながら、送り量をミクロンオーダー/サブミクロンオーダーで正確に測定できるレーザー変位センサーを用いることが特に好ましい。この場合、図1及び図2に例示したように、レーザー変位センサーからなる送出量計測手段9は氷結体1の後端部から反射するレーザー光を検出する方式を採用することが好ましく、このようなレーザー変位センサーとして投光部と受光部とを有するものを使用することが好ましい。

【0050】

その際、図2に例示したように、良好な反射光を得るために、レーザー光が反射する氷結体1の端面に、反射部材12を設けるようにしてもよい。このようなレーザー変位センサーとしては、例えばオムロン株式会社製の非接触式センサー(型式:ZX−LD30V)とレーザーアンプ(ZX−LDA11)を組み合わせて用いることができる。なお、このような簡易式のレーザー変位センサーを使用すると、0.25μmの分解能でその距離を測定することができる。また、周知のリニアスケール式変位センサーを使用すれば、ミクロンオーダーでの精度で変位量(送り量)を測定することができる。

【0051】

したがって、以上に述べたような送出量計測手段9を使用して氷結体1の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算すれば、計測した送り量が前記目標値に達しない場合は送り異常と判別することができる。なお、このような送り異常の判別は、図1に例示した制御装置10に内蔵されたプログラムの手順に従って送り異常を判別する送出異常判別手段によって行うことができる。このとき、前記制御装置10としては、予め設定する前期目標値や制御処理の手順を記載したプログラムを記憶するROMやRAMなどの半導体メモリーなどからなる記憶手段を備えた中央演算装置(CPU)を有するマイクロコンピュータなどで構成することができる。

【0052】

そうすると、マイクロコンピュータなどで構成された前記制御装置10に予めインプットされている目標値に対して、A/D変換器などを有する周知のインターフェース手段を介して制御装置10に取り込まれた実測された送り量と比較演算することができる。このとき、実際の送り量が予め設定された前記目標値に達していなければ送り異常と判別することができるのである。また、このようにして送出異常判別手段によって送り異常の判別がなされた場合には、不足する送り量(比較演算された偏差量)をサーボーモーターなどで構成される送出手段5へフィードバックして、偏差量がゼロとなるように氷結体1の送り量を送出手段4へフィードバック制御することができ、正常に氷結体1を送出することができる。

【0053】

このとき、マイクロコンピュータなどからなる前記制御装置10に前記送出異常判別手段によって判別された送り異常の頻度を計数するプログラムを計数手段として組み込んでおく。そうすると、更に、送り異常の頻度が予め制御装置10の記憶手段に記憶させておいた設定回数を超えたかどうかを判断するプログラムを制御装置10に組み込んでおくことによって、設定回数を超えた場合に、制御装置10からの指令によって駆動装置6aの駆動を停止させて切削の停止を行うことができる。また、異常警報を出す異常発生警報手段を具備させることで、このような送り異常が発生したことを液晶ディスプレイなどの表示手段に文字情報などで表示したり、ランプや発光ダイオードなどを点灯/点滅させたり、あるいは警報音や警報音声などを作動させたりすることによって送り異常が発生したことを知らせることもできる。

【0054】

以上に述べたように、送出量計測手段9によって氷結体1の実際の送り量を測定するようにした利点として、切削刃7が氷結体1に当接した瞬間の挙動、あるいは送出手段5を駆動したり停止したりした際の氷結体1の挙動や切削中の挙動なども実測した送り量によってしることができることが挙げられる。このとき、送出量計測手段9によって測定される変位量(距離)を連続して記録/記憶するようにする。そうすると、切削刃7の磨耗、送出手段5の不具合、送出手段5の一部を構成する当接部材5cが氷結体1に接触する接触圧力の過不足などの異常を早急に検知することができるようになる。

【産業上の利用可能性】

【0055】

本発明の製造方法によって得られる極短繊維は、その繊維長が0.005mm以上かつ1mm以下、特に0.005mm以上かつ0.1mm未満に切削されているために、例えば特開平11−241223号公報に記載されているような極短の光学干渉性繊維を接着剤中に混入してこれを塗料として使用したり、化粧品に混入させて使用したり、あるいはフロック加工用、印刷機のトナー原料などとしても使用することができるなど広範な用途が期待できる。

【0056】

しかも、本発明の製造装置によれば、0.005mm以上かつ1mm以下、特に0.005mm以上かつ0.1mm以下の極短繊維を安定かつ容易に製造することができ、更には、ミスカット品が極めて減少するため、その製造歩留まりも良いため、工業的規模で極短繊維を製造することができる。

【図面の簡単な説明】

【0057】

【図1】本発明の極短繊維の製造装置を模式的に例示した概略装置構成図である。

【図2】図1の要部(切削部分)を拡大して例示した一部に断面を施した正断面図である。

【図3】図2におけるX−X’矢視方向断面図である。

【図4】図2におけるY−Y’矢視方向断面図である。

【符号の説明】

【0058】

1:氷結体

2:冷却手段

3:接圧付与手段

4:把持手段

5:送出手段

6:回転駆動手段

7:切削刃

8:刃物台

9:送出量計測手段

10:制御装置

11:回収手段

12:反射部材

13:当接部材

【技術分野】

【0001】

本発明は、長単繊維群からなる繊維束の氷結体から数mm以下の極短繊維長を有する極短繊維を製造するための方法と装置に関する。

【背景技術】

【0002】

従来、ポリエステル、ポリアミドなどの熱可塑性合成ポリマーからなる長単繊維群を束ねて繊維束とし、この繊維束を切断して数mmから数十mmの長さに切断された短繊維を得るために、各種の繊維束切断装置が慣用されている。例えば、このような切断装置として、切断刃が放射状に多数設けられたカッターローラに繊維束を連続的に巻付け、切断刃上に巻き付けられた繊維を切断刃に押圧しながら連続的に所定の長さに切断するローラカッター式繊維束切断装置が使用されている。また、固定刃と移動刃とを剪断刃として設け、これら剪断刃に対して所定の切断長だけ繊維束を押し出して切断するいわゆるギロチンカッター式繊維束切断装置も古くから知られている。

【0003】

このような従来の繊維束切断装置が用いられている環境下で、最近、塗料や一部化粧品に混入させるための極めて短い合成繊維、柔らかい風合いのフロック加工品に使用する極細繊維、あるいは短く刻んだ弾性繊維などの需要が増えてくると、0.1mmから数mmといった切断繊維長が要求されるようになってきた。しかしながら、例えば特開2003−119662号公報に提案されているような従来の短繊維の製造技術では、切断可能な繊維長は0.1〜30mmであって、0.1mm以下の切断繊維を安定に得ることは極めて困難である。

【特許文献1】特開2003−119662号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上に述べた従来技術では、0.1mm以下の切断繊維長を有する極短繊維を製造しようとすると、以下に述べるような問題があることを知見した。すなわち、繊維束を構成する単繊維群の一本の単繊維を取り出すと、この単繊維は0.001〜10 dtexと極めて細く、しかも、弾性に富むために、切断時に切断刃から受ける力によって容易に変形して切断刃から逃げてしまうのである。したがって、繊維を0.1mm未満というような極めて短い長さにミスカットすることなく正常に歩留まりよく切断することは不可能とは言えないにしても極めて困難である。

【0005】

そこで、総繊度を1万〜1000万dtexにした繊維束を氷中に凍結処理した被切削材を製作し、「繊維束を切断する」のではなく、「凍結処理した繊維束を切削する」ことによって、0.1mm以下という極短繊維を得た。これは、繊維束を構成する単繊維群が変形できないように氷中に埋包して運動の自由度を拘束した結果実現したものである。しかしながら、凍結処理した繊維束の切削を長時間に渡って続行すると、単繊維群を拘束している氷が融け出すという問題が生じる。

【0006】

もし、このような問題が生じると繊維束を構成する単繊維群に必要な切削力を作用させることができなくなる。そこで、氷の融点以上の温度(特に、通常の室温20℃近辺)で凍結した繊維束の切削を続行しているような場合では、氷が融けない氷点以下の温度に被切削材(水中で凍結処理した繊維束の氷結体)を冷却しておくことが必要となる。また、被切削材である氷結体の切削性を向上させるためには繊維束を凍結した氷の硬度を大きくすることが必要であって、このためには氷点以下の更に低い温度にまで被切削材を冷却しておくことが好ましい。

【0007】

そこで、被切削材はポットのような容器状の冷却手段の内部に納められた状態下に切削中も置かれるが、このような状態下に置かれた被切削材は切削時には、被切削材が動かないようにしっかりと把持すると共に、切削後には切削刃に対して所定量だけ被切削材を送り出すという機能が要求される。しかしながら、冷却ポットは固定されているために被切削材のみを切削刃に対して所定の切削長を送ろうとしても、その切削長が0.1mm以下と微小のために、確実に送ることができないという問題が生じた。そうすると、所定の切断長にカットされない極短繊維が製造されてしまい、ミスカット無く大量の極短繊維を製造するという所期の目的を達成することができなくなる。

【0008】

本発明は、以上に述べたような諸問題を解決することを目的とし、ミスカット無く大量の極短繊維を容易に製造することができる方法とその装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、前記課題を達成するために鋭意研究を重ねた結果、切削刃に対して所定の切削長だけ被切削材(繊維束の氷結体)を送るだけでなく、実際に被切削材が所定量だけ送られているかを実測しながら、被切削材を切削刃に対して送るようにすれば、前記問題が解消されるのではないかと着想するに至って、本発明を完成したものである。

【0010】

ここに、前記課題を解決するための、請求項1に記載された製造方法に係る発明として、「一方向に引き揃えられた多数の単繊維群を束ねた繊維束を水で氷結して作製された氷結体に対して氷が溶融しない温度で前記氷結体を切削刃に対して所定長づつ送出し、前記氷結体端面を薄片状に切削して切断繊維長が0.1mm以下の極短繊維を得る方法において、前記氷結体の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算し、計測した送り量が前記目標値に達しない場合は送り異常と判別するとともに前記偏差がゼロとなるように氷結体の送り量をフィードバック制御することを特徴とする極短繊維の製造方法」が提供される。

【0011】

その際、請求項2に記載の発明のように、「前記送り異常の頻度を計数し、送り異常の頻度が所定の回数より多い場合に前記氷結体の切削を停止することを特徴とする、請求項1に記載の極短繊維の製造方法」とすることが好ましい。

【0012】

次に、請求項3に記載された製造装置に係る発明として、「一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体の端面を薄片状に切削するための切削刃と、前記氷結体を把持するための把持手段と、前記氷結体を氷点以下の温度に冷却する冷却手段と、前記氷結体を前記切削刃に対して所定長づつ送り出す送出手段と、前記送出手段による前記氷結体の送り量を計測する送出量計測手段と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、前記送出量計測手段によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に前記偏差演算手段によって演算された偏差をフィードバックして前記氷結体の送り量を目標とする送り量に制御する制御装置とを具備する極短繊維の製造装置」が提供される。

【0013】

このとき、本発明の製造装置として、請求項4に記載の発明として、「前記送出量計測手段が変位センサーである請求項3に記載の極短繊維の製造装置」とすることが好ましい。

【0014】

また、本発明としては、請求項5に記載の発明のように、「前記送出異常判別手段によって判別された送り異常の頻度を計数してその頻度が設定回数を超えた場合に切削を停止する請求項3又は4に記載の極短繊維の製造装置」とすることが好ましい。

【0015】

そして、本発明としては、請求項6に記載の発明のように、「前記冷却手段が前記氷結体を収納する冷却容器である請求項3〜5のいずれかに記載の極短繊維の製造装置」とすることが好ましい。

【発明の効果】

【0016】

請求項1と請求項3とに記載の本発明の極短繊維の製造方法とそのための装置によれば、細長くて柔軟な性質を有する単繊維を多数束ねた繊維束を切削する際に、わずかな力を付与してもその力の作用方向へ変形してしまう単繊維群からなる繊維束を氷中に埋包して氷結処理することによって、切削加工を行うのに好都合な氷結材とすることができ、しかも氷点以下に維持されているために氷結した繊維束の拘束が解かれることもない。

【0017】

このとき、切断する繊維長として予め設定した所定長さづつ前記氷結材を切削刃へ送出しながらこの氷結体端面を切削する際に、氷結体の送り量を実測する。そうすると、氷結体の送り量が不足していれば、これを事前に検出することができ、正常な送り量に戻すことができる。したがって、ミスカットが極力抑制され、所定の切断繊維長を有する0.1mm以下の極短繊維を歩留まり良く大量に製造することができる。

【0018】

また、請求項2と請求項5とに記載の本発明の極短繊維の製造方法とそのための装置によれば、頻繁に送り異常が発生する場合に、何らかの装置異常が発生している可能性が高い。このため、特に頻繁に送り異常が発生する場合には切削を停止したり、特定回数の送り異常が発生する場合にはこれを液晶ディスプレイなどへの文字表示、警報音の発生、警報灯の点滅/点灯などによって警報したりして早急な対策を講じることが、ミスカット量を少なくしたり、装置の補修をしたりする上で特に好ましい。

【0019】

また、本発明においては、切断繊維長をミクロン/サブミクロンのオーダーで制御する必要があるために、前記氷結体の送り量をきわめて正確に測定することが好ましい。したがって、この目的を達成するためには、請求項4に記載のように、氷結体の送り量を実測するための送出量計測手段としてレーザー光式あるいはリニアスケール式の変位センサーを使用すれば、正確な送り量を測定することができる。

【0020】

更に、本発明においては、氷結体が融解するのを防止するために、これを冷却しておくことが必要であるが、このためには請求項6に記載のように冷却ポットなどの容器状の冷却手段を使用すれば、容器中に氷結体を投入することだけで、容易に氷結体を氷点以下の温度に維持することができ、長時間に渡って切削を継続することができるばかりでなく、その操作性も格段に向上する。

【0021】

しかも、前述の本発明の極短繊維の製造方法とその装置では、薄片状に切削した氷結体から乾燥によって水を容易かつ完全に分離除去すれば、極短繊維だけを容易に製造することができる。

【発明を実施するための最良の形態】

【0022】

本発明によって製造しようとする極短繊維は、ポリエステル、ポリアミド、ポリオレフィンなどの熱可塑性ポリマーからなる合成繊維、あるいは2種以上のポリマーを組み合わせた複合合成繊維からも得ることができるが、特にこれらに限定されるわけではない。つまり、絹糸、綿糸、麻糸などの天然繊維、あるいはセルロース繊維、アセテート繊維などのような半合成繊維からも得ることができる。

【0023】

中でも、特開平11−241223号公報に記載されているような光学干渉性を有する熱可塑性合成繊維からなる複合繊維から得ることが特に好ましい。何故ならば、光学干渉性を有する合成熱可塑性繊維を短くカットして接着剤中に混入してこれを塗料として使用したり、化粧品に混入させて使用したりできる広範な用途に展開できるからである。

【0024】

本発明に使用する繊維束を形成する単繊維(“フィラメント”ともいう)の繊度は、0.001〜10dtexと非常に小さく、繊維束の総繊度としては、1万〜1000万dtexであって、前記単繊維群は繊維の長手方向に並行となるように一方向に引き揃えて束ねられたものである。しかしながら、このような単繊維は、一本々々は非常に細くて柔軟であって、切断力が作用する方向に容易に弾性変形して逃げてしまうために、既に繰り返し述べたように、特に、0.1mm以下の繊維長を有する極短繊維を製造するのは容易ではない。

【0025】

そこで、本発明においては、前記繊維束を緊張させて良好な引き揃え状態のままで水中に浸漬して、氷結することによって、氷結体を作製する。そして、このような氷結体を被切削材とすることによって、単繊維群からなる繊維束中の一本々々の単繊維を氷で拘束することができ、これによって大きな切削力を作用させることができるようにする。

【0026】

ところが、切断繊維長を常に一定に揃えた均一な切断繊維長を有する極短繊維を製造するためには、切削刃に対して常に一定の送り量に制御しながら前記氷結体を供給して氷結体の端面を切削する必要がある。また、繊維束を構成する単繊維群をしっかりと拘束するためには、氷結体を構成する氷が融解しないようにすることが必要となる。特に、氷結体の切削が長時間となり、しかも、作業環境化が氷の融点よりも高い温度下で作業が行われる場合にはこのような氷結体の融解という問題に対する配慮が必要となる。

【0027】

以下、本発明の極短繊維を製造するための方法とその装置に係る実施形態について、図面を参照しながら説明する。

【0028】

図1は、本発明の極短繊維の製造方法とその造装置を説明するために模式的に例示した概略装置構成図であって、1は繊維束を氷結処理した氷結体(被切削材)、2は冷却手段、3は接圧付与手段、4は把持手段、5は氷結体の送出手段、6は刃物台の回転駆動手段、7は切削刃、8は刃物台、9は送出量計測手段、10は制御装置、そして、11は切削物の回収手段をそれぞれ示す。なお、図1中に記載した破線は、前記制御装置10が使用する制御信号の伝達経路を示したものである。

【0029】

以上に述べたように、本発明の極短繊維の製造装置を用いて、氷結体1を長時間にわたって切削すると、切削する作業環境の温度が氷1bの融解温度より高い場合には、氷1bが融解してその役割を果たすことができなくなる。そこで、切削中に氷結体1が融解しないように冷却しておくための冷却手段2が必要となる。なお、この冷却手段2に要求される機能としては、単に氷結体1を冷却しておくばかりではなく、氷結体1を切削装置に容易に供給できるような構造である必要がある。

【0030】

そこで、図1には冷却手段2の詳細については図示省略したが、この構造について簡単に説明すると、このような冷却手段2として、周知の冷媒循環式冷却ポットのような冷却装置を好ましく使用できる。具体的には、氷結体1を容易に収容できるように冷却ポットのような容器状形状とし、例えば、アンモニア、フロン、代替フロンなどのような冷媒を冷却ポットの外周に循環させて、氷結体1の温度を水の氷点以下に冷却するようにする。

【0031】

このとき、氷結体1は切削時に把持手段4によって把持されるが、この把持手段4としては、接圧付与手段3によって氷結体1に所定の当接力を発生させ、この当接力によって氷結体1を把持手段4に押し当てることによって把持するようなものを好適に採用できる。なお、前記接圧付与手段3としては、図示したような圧縮空気圧あるいは油圧などの流体圧で作動する流体圧作動シリンダーを例示することができる。しかしながら、本発明は図1例示したような実施形態に限定する必要は無く、例えば、ゴムなどからなる弾性体、コイルバネなどの付勢部材を設けて氷結体1を把持手段4に所定の力で押し当ててこれを把持できるようにしてもよい。このようにして、把持手段4によって氷結体1を把持しながら、氷結体1の端面を切削刃7に押し当てて切削すれば、切断繊維長が0.1mm以下の極短繊維を製造することができる。

【0032】

次に、前記の切削刃7は、図1に示したように、刃物台8の平面に設けられており、この刃物台8は回転駆動手段6によって回転駆動される。なお、切削刃7は図示した例では複数枚設けられているが、1枚であっても良いことは言うまでもない。このとき、前記回転駆動手段6は、動力供給源となる油圧モーターあるいは電動機のような駆動装置6a、駆動側の動力伝達部材6b、動力伝播部材6c、従動側の動力伝達部材6d、回転駆動軸6e、軸受6f、及び軸受6fの固定部材6gを含んで構成されている。その際、前記回転駆動軸6eの一端には従動側の動力伝達部材6d、その他端には刃物台8がそれぞれ固設されており、更にその中間部において軸受6fによって回転自在に軸支されている。

【0033】

したがって、駆動装置6aからの動力が回転力として駆動側の動力伝達部材6b、動力伝播部材6c、及び従動側の動力伝達部材6dを介して回転駆動軸6eに伝達されると、この回転駆動軸6eの他端に固設された刃物台8が回転駆動されるようになっている。なお、前記動力伝達部材6bと6dの具体例としては、歯付プーリー、Vベルト用プーリー、ギヤーなどを例示することができ、また、前記動力伝播部材6cとしては、歯付ベルト(タイミングベルト)、Vベルト、チェーン、中間ギヤーなどを例示することができる。

【0034】

このとき、氷結体1を切削して極短繊維を得るための切削刃7が、刃物台8にその回転中心から半径方向に向かって放射状に少なくとも1枚設けられているため、切削刃7が刃物台8と共に回転駆動されると、刃物台8に当接する氷結体1がこの切削刃7によって切削されることとなる。なお、刃物台8の回転数は、氷結体1の性状に合わせて変更自在とすることが好ましく、例えば、毎分0.05〜1,500回転に調整自在とする。なお、このような回転数の変更は、例えば、周知のように駆動装置6aを誘導電動機あるいは同期電動機などの交流モーターとして、インバータにより周波数制御したり、駆動装置6aをパルスモータとして供給するパルス数を制御したり、駆動装置6aを直流モーターとして直流電流をチョッピングして周波数制御するドライバー装置を設けたりすることによって行うことができる。

【0035】

以上に詳細に述べた実施形態は、切削刃3を回転させ氷結体1をこの切削刃に当接させて極短繊維を得る装置に関するものであるが、これとは逆に切削刃3を固定しておき、氷結体1を回転させて切削刃3に当接させて極短繊維を切削する装置態様としてもよい。また、切削刃3又は氷結体1の回転運動に代えて、切削刃3又は氷結体1を往復直線運動させるようにしても良い。ここで肝心なことは、前記繊維束1aを含む氷結体1と切削刃3とを切削方向へ互いに相対運動させ、これによって前記繊維束1aの切削端面を薄片状に切削することである。

【0036】

本発明においては、切断繊維長が均一な極短繊維を製造するためには、送出手段5による切削刃7への氷結体1の送り量が常に一定であることが肝要である。そこで、本発明は、氷結体1の送り量が常に一定となるように氷結体1の送り量を制御することを一大特徴とするものであって、以下にこの点について詳細に説明する。そこで、この「切削の実施態様」について、図2〜図4を参照しながら、更に詳細に説明する。

【0037】

図2は、図1の要部(切削部)に断面を施して拡大して模式的に例示した正断面図であって、図3は図2におけるx−x’方向、図4はY−Y’方向のそれぞれの矢視断面図である。これら図2〜図4において、前記氷結体1は、繊維束1aと氷1bから構成されており、前期繊維束1aは一方向に引き揃えられた状態で氷1b中に埋包された状態で氷結されている。このとき、氷結体1の全長は特に制限する必要は無いが、作業性と生産性を考慮し、更に埋包処理の容易性なども考慮すると、5〜1000mmとすることが好ましい。ここで念のため付言しておくと、図2〜図2の例においては、繊維束1aの内部に存在する氷1bについては図示省略したが、当然のことながら繊維束1aの内部にも氷1bが存在することは言うまでもない。

【0038】

このとき、前記氷結体1は、氷が融解しないようにするための冷却手段2を有しており、図2〜図4に例示したような二重円筒状ジャケットを外周に有する冷却ポットに収容されている。したがって、前記ジャケットに対して、例えば、アンモニア、フロン、代替フロンなどのような冷媒を下部から上部へと循環させて冷却ポットの内部を冷却するようにすれば、長時間に渡って切削を続行しても氷結体が融解するような事態を回避することができる。そうすると、ミスカットなく安定して極短繊維の製造を続けることができる。

【0039】

次に、以上に述べた図2〜図4に例示したように、刃物台8に設けられた切削刃7は、刃物台8の平面から突出長Cだけ突出して設けられる。なお、使用する切削刃7の厚みは、氷結体1の性状に合わせて適宜最適化すればよい設計事項であるが、0.2〜12.0mmのものを好適に使用することができる。また、前述の突出長Cは、製造する極短繊維の切断繊維長によって好ましい値が決まり、通常、1.0mm以下、好ましくは0.02〜0.1mmの高さに調整されている。このような切削刃7に対して、切断したい繊維長分だけ送出手段5によって、氷結体1を送出して氷結体1の端面を切削する。そして、0.005mm以上かつ1mm以下の切断繊維長(特に、0.005mm以上かつ0.1mm以下の繊維長)を有する極短繊維を製造する。

【0040】

ここで、前記送出手段5は、図2〜図4に例示したように、ステッピングモータ5a、プーリーのような回転駆動部材5b、キャタピラあるいはエンドレスのエプロンベルトなどの部材によって構成される当接部材5c、モーター搭載部材5d、そして、レールからなる摺動部材5eなどを含んで構成される。このとき、前記のステッピングモータ5a、回転駆動部材5b、そして、当接部材5cは一体として組み込まれて、モーター搭載部材5dに搭載されており、このモーター搭載部材5dはレールなどからなる摺動部材5bに摺動自在に設けられている。さらに、前記モーター搭載部材5dに対して流体圧作動シリンダーなどからなるプッシャー13が設けられており、モーター搭載部材5dを当接部材5cが氷結体1に所定の接触圧力で押し当てるように構成されている。

【0041】

したがって、所定の接触圧力で氷結体1に押し当てられる当接部材5cが回転駆動部材5bによって氷結体1の送出方向へ駆動されると、前記氷結体1を当接部材5cの駆動方向へと送出できるような構成となっている。なお、回転駆動部材5bは減速機が組み合わされたステッピングモータ5aの駆動軸に取り付けられており、制御装置10によってその回転角度と回転数が制御されたステッピングモータ5aにより回転駆動される。したがって、氷結体1と当接部材5cとの間にスリップが無ければ、回転駆動部材5bを駆動することによって、所定の送り量で氷結体1を切削刃7へ供給することができる。

【0042】

なお、本発明は前記の実施形態に限定されることはない。例えば、図2のように接圧付与手段3を設け、氷結体1を切削刃7方向へ送出するに当たっては、接圧付与手段3を氷結体1から離反する方向へと作動させて把持部材4bと氷結体1との接触を解除する。そして、把持部材4aと4bとからなる把持手段4による氷結体1の把持を解除して、前述のように送出手段5によって、氷結体1を所定の送り量だけ切削刃7方向へ送出する。

【0043】

このようにして、氷結体1を所定の送り量だけ送出が完了すると、今度は接圧付与手段3を氷結体1を把持する方向へと作動させ、把持手段4によって氷結体1を把持し、この状態で氷結体1の端面を切削させてもよい。なお、接圧付与手段3を氷結体1と離反させたり、当接させたりしても、当接部材5cは常に氷結体1に所定の接触圧力で当接された状態にある。

【0044】

以上に述べたようにして、刃物台8に設けられた切削刃7の回転によって、氷結体1の端面を0.1mm以下(特に、0.005mm以上かつ0.1m)の厚さで切削することができ、切削物を回収手段11に回収することができる。したがって、これによって、切断繊維長0.1mm以下(特に、0.005mm以上かつ0.1mm以下の繊維長)を有する極短繊維を製造することが可能となる。ただし、前記の極短繊維の回収手段11は、切削された極短繊維を回収するものであって、例えば回収袋あるいは円筒容器のようなものであって、回転する刃物台8の外周を囲繞するように設けることが好ましい。

【0045】

以上に述べたように、本発明の極短繊維の製造装置を用いて、氷結体1を切削することによって、極短繊維を得ることができるのであるが、氷結体1を長時間にわたって切削すると、切削する作業環境温度が氷1bの融解温度より高い場合には、氷1bが融解してその役割を果たすことができなくなる。このため、氷結体1を構成する氷1bが融解しないように、前述の冷却手段2によって十分に冷却しておくことが必要となる。その際、冷却手段2に収納する氷結体1の形状は、丸棒状の形状だけでなく、四角柱状、六角柱状、楕円柱状など、あるいはその横断面がドーナツ形状を有する柱状など任意の形状を採用することができる。このような形状は、冷却手段2に使用する冷却ポットの内部形状によって左右されることになる。また、氷結体1を把持する把持手段4を構成する把持部材4aと4bの形状などによっても変わってくる。

【0046】

以上に詳細に説明したように、本発明では、刃物台8の上面に絶えず接触するように氷結体1を刃物台8に送出して、刃物台8から突設された切削刃7によって氷結体1の端面を切削するような実施態様を採らない。すなわち、本発明は、所定の接圧で氷結体1を刃物台8に押し当てずに、送出手段5によって氷結体1を切削したい切断繊維長に相当する所定の送り量だけ、切削刃7に対して強制的に供給して切削刃7によって切削する。そして、切削刃7によって氷結体1の切削端面が切削された後、次の切削が始まるまでの間に、氷結体1を切削したい繊維長に相当する所定量だけ、切削刃7に対して再び強制的に供給して切削するという手順を繰返す。このため、氷結体1と刃物台8とが直接に接触することを回避することができる。したがって、氷結体1が刃物台8に接触して回転する際に生じる摩擦熱の影響を除去することができる。

【0047】

ところが、このような間欠送りを繰り返し行うと、氷結体1と当接部材5cとの間にスリップが発生して、所定の送り量だけ氷結体1を切削刃7へ供給することができないという問題が生じる。そうすると、氷結体1の送り異常となって、所定の切断繊維長を得ることができなくなる。そこで、本発明においては、送出手段5によって氷結体1を実際に送出した量を計測する。このため、図1及び図2に示したように、氷結体1の上部に送出量計測手段9を設ける。

【0048】

なお、この送出量計測手段9は、氷結体1の送り量を実測するためのものであって、氷結体1と非接触で設けるようにしてもよいし、氷結体1に接触させて設けるようにしてもよい。このとき、前者の非接触方式を採用する場合には、レーザー光式あるいはリニアスケール式の変位センサーを使用することが好ましく、後者の接触方式を採用する場合には電圧の変化を検出する差圧変位センサーなどを好ましく使用することができる。

【0049】

しかしながら、送り量をミクロンオーダー/サブミクロンオーダーで正確に測定できるレーザー変位センサーを用いることが特に好ましい。この場合、図1及び図2に例示したように、レーザー変位センサーからなる送出量計測手段9は氷結体1の後端部から反射するレーザー光を検出する方式を採用することが好ましく、このようなレーザー変位センサーとして投光部と受光部とを有するものを使用することが好ましい。

【0050】

その際、図2に例示したように、良好な反射光を得るために、レーザー光が反射する氷結体1の端面に、反射部材12を設けるようにしてもよい。このようなレーザー変位センサーとしては、例えばオムロン株式会社製の非接触式センサー(型式:ZX−LD30V)とレーザーアンプ(ZX−LDA11)を組み合わせて用いることができる。なお、このような簡易式のレーザー変位センサーを使用すると、0.25μmの分解能でその距離を測定することができる。また、周知のリニアスケール式変位センサーを使用すれば、ミクロンオーダーでの精度で変位量(送り量)を測定することができる。

【0051】

したがって、以上に述べたような送出量計測手段9を使用して氷結体1の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算すれば、計測した送り量が前記目標値に達しない場合は送り異常と判別することができる。なお、このような送り異常の判別は、図1に例示した制御装置10に内蔵されたプログラムの手順に従って送り異常を判別する送出異常判別手段によって行うことができる。このとき、前記制御装置10としては、予め設定する前期目標値や制御処理の手順を記載したプログラムを記憶するROMやRAMなどの半導体メモリーなどからなる記憶手段を備えた中央演算装置(CPU)を有するマイクロコンピュータなどで構成することができる。

【0052】

そうすると、マイクロコンピュータなどで構成された前記制御装置10に予めインプットされている目標値に対して、A/D変換器などを有する周知のインターフェース手段を介して制御装置10に取り込まれた実測された送り量と比較演算することができる。このとき、実際の送り量が予め設定された前記目標値に達していなければ送り異常と判別することができるのである。また、このようにして送出異常判別手段によって送り異常の判別がなされた場合には、不足する送り量(比較演算された偏差量)をサーボーモーターなどで構成される送出手段5へフィードバックして、偏差量がゼロとなるように氷結体1の送り量を送出手段4へフィードバック制御することができ、正常に氷結体1を送出することができる。

【0053】

このとき、マイクロコンピュータなどからなる前記制御装置10に前記送出異常判別手段によって判別された送り異常の頻度を計数するプログラムを計数手段として組み込んでおく。そうすると、更に、送り異常の頻度が予め制御装置10の記憶手段に記憶させておいた設定回数を超えたかどうかを判断するプログラムを制御装置10に組み込んでおくことによって、設定回数を超えた場合に、制御装置10からの指令によって駆動装置6aの駆動を停止させて切削の停止を行うことができる。また、異常警報を出す異常発生警報手段を具備させることで、このような送り異常が発生したことを液晶ディスプレイなどの表示手段に文字情報などで表示したり、ランプや発光ダイオードなどを点灯/点滅させたり、あるいは警報音や警報音声などを作動させたりすることによって送り異常が発生したことを知らせることもできる。

【0054】

以上に述べたように、送出量計測手段9によって氷結体1の実際の送り量を測定するようにした利点として、切削刃7が氷結体1に当接した瞬間の挙動、あるいは送出手段5を駆動したり停止したりした際の氷結体1の挙動や切削中の挙動なども実測した送り量によってしることができることが挙げられる。このとき、送出量計測手段9によって測定される変位量(距離)を連続して記録/記憶するようにする。そうすると、切削刃7の磨耗、送出手段5の不具合、送出手段5の一部を構成する当接部材5cが氷結体1に接触する接触圧力の過不足などの異常を早急に検知することができるようになる。

【産業上の利用可能性】

【0055】

本発明の製造方法によって得られる極短繊維は、その繊維長が0.005mm以上かつ1mm以下、特に0.005mm以上かつ0.1mm未満に切削されているために、例えば特開平11−241223号公報に記載されているような極短の光学干渉性繊維を接着剤中に混入してこれを塗料として使用したり、化粧品に混入させて使用したり、あるいはフロック加工用、印刷機のトナー原料などとしても使用することができるなど広範な用途が期待できる。

【0056】

しかも、本発明の製造装置によれば、0.005mm以上かつ1mm以下、特に0.005mm以上かつ0.1mm以下の極短繊維を安定かつ容易に製造することができ、更には、ミスカット品が極めて減少するため、その製造歩留まりも良いため、工業的規模で極短繊維を製造することができる。

【図面の簡単な説明】

【0057】

【図1】本発明の極短繊維の製造装置を模式的に例示した概略装置構成図である。

【図2】図1の要部(切削部分)を拡大して例示した一部に断面を施した正断面図である。

【図3】図2におけるX−X’矢視方向断面図である。

【図4】図2におけるY−Y’矢視方向断面図である。

【符号の説明】

【0058】

1:氷結体

2:冷却手段

3:接圧付与手段

4:把持手段

5:送出手段

6:回転駆動手段

7:切削刃

8:刃物台

9:送出量計測手段

10:制御装置

11:回収手段

12:反射部材

13:当接部材

【特許請求の範囲】

【請求項1】

一方向に引き揃えられた多数の単繊維群を束ねた繊維束を水で氷結して作製された氷結体に対して氷が溶融しない温度で前記氷結体を切削刃に対して所定長づつ送出し、前記氷結体端面を薄片状に切削して切断繊維長が0.1mm以下の極短繊維を得る方法において、前記氷結体の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算し、計測した送り量が前記目標値に達しない場合は送り異常と判別するとともに前記偏差がゼロとなるように氷結体の送り量をフィードバック制御することを特徴とする極短繊維の製造方法。

【請求項2】

前記送り異常の頻度を計数し、送り異常の頻度が所定の回数より多い場合に前記氷結体の切削を停止及び/又は送り異常警報を出すことを特徴とする、請求項1に記載の極短繊維の製造方法。

【請求項3】

一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体の端面を薄片状に切削するための切削刃と、前記氷結体を把持するための把持手段と、前記氷結体を氷点以下の温度に冷却する冷却手段と、前記氷結体を前記切削刃に対して所定長づつ送り出す送出手段と、前記送出手段による前記氷結体の送り量を計測する送出量計測手段と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、前記送出量計測手段によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に前記偏差演算手段によって演算された偏差をフィードバックして前記氷結体の送り量を目標とする送り量に制御する制御装置とを具備する極短繊維の製造装置。

【請求項4】

前記送出量計測手段が変位センサーである、請求項3に記載の極短繊維の製造装置。

【請求項5】

前記送出異常判別手段によって判別された送り異常の頻度を計数してその頻度が設定回数を超えた場合に切削の停止及び/又は送り異常警報を出すための異常発生警報手段を具備する、請求項3又は4に記載の極短繊維の製造装置。

【請求項6】

前記冷却手段が前記氷結体を収納する冷却容器である請求項3〜5のいずれかに記載の極短繊維の製造装置。

【請求項1】

一方向に引き揃えられた多数の単繊維群を束ねた繊維束を水で氷結して作製された氷結体に対して氷が溶融しない温度で前記氷結体を切削刃に対して所定長づつ送出し、前記氷結体端面を薄片状に切削して切断繊維長が0.1mm以下の極短繊維を得る方法において、前記氷結体の送り量を実測し、予め設定した目標値と実測した送り量との偏差を演算し、計測した送り量が前記目標値に達しない場合は送り異常と判別するとともに前記偏差がゼロとなるように氷結体の送り量をフィードバック制御することを特徴とする極短繊維の製造方法。

【請求項2】

前記送り異常の頻度を計数し、送り異常の頻度が所定の回数より多い場合に前記氷結体の切削を停止及び/又は送り異常警報を出すことを特徴とする、請求項1に記載の極短繊維の製造方法。

【請求項3】

一方向に引き揃えられた多数の単繊維群を束ねた繊維束を氷中に埋包した氷結体の端面を薄片状に切削するための切削刃と、前記氷結体を把持するための把持手段と、前記氷結体を氷点以下の温度に冷却する冷却手段と、前記氷結体を前記切削刃に対して所定長づつ送り出す送出手段と、前記送出手段による前記氷結体の送り量を計測する送出量計測手段と、予め設定された送り量の目標値と計測された送り量との間の偏差を演算する偏差演算手段と、前記送出量計測手段によって計測された送り量が目標とする送り量に達しない場合に送り異常と判断する送出異常判別手段と、送り異常と判別された際に前記偏差演算手段によって演算された偏差をフィードバックして前記氷結体の送り量を目標とする送り量に制御する制御装置とを具備する極短繊維の製造装置。

【請求項4】

前記送出量計測手段が変位センサーである、請求項3に記載の極短繊維の製造装置。

【請求項5】

前記送出異常判別手段によって判別された送り異常の頻度を計数してその頻度が設定回数を超えた場合に切削の停止及び/又は送り異常警報を出すための異常発生警報手段を具備する、請求項3又は4に記載の極短繊維の製造装置。

【請求項6】

前記冷却手段が前記氷結体を収納する冷却容器である請求項3〜5のいずれかに記載の極短繊維の製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−28656(P2006−28656A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−205681(P2004−205681)

【出願日】平成16年7月13日(2004.7.13)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月13日(2004.7.13)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]