極細アクリル繊維シート状物およびその製造方法

【課題】従来品と比べてより細い繊維からなり、強度に優れ、繊維の脱落が少なく、多岐の用途に供することが可能な極細アクリル繊維シート状物とその製造方法を提供する。

【解決手段】鋭角断面比率Kが0.5以下であり平均直径0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物、および、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法。

【解決手段】鋭角断面比率Kが0.5以下であり平均直径0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物、および、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極細のアクリル繊維からなるシート状物とその製造方法に関するものである。

【背景技術】

【0002】

従来の極細アクリル繊維の不織布や紙といったシート状物としては、割繊性アクリル繊維の湿式抄紙法やスパンレース法により得られるものが公知である(特許文献1、2参照)。しかし、この極細アクリル繊維シート状物は、ブレンド紡糸あるいは複合紡糸により得られる割繊性アクリル繊維に強い剪断力をかけ、分割、極細化した極細アクリル繊維から構成されており、この極細繊維の断面形状としては角を多数有している構造である。このため、これらのシート状物は使用に際して受ける摩擦や圧縮によって、繊維断面の角部分や先細となっている部分がフィブリル化し易く、その結果として繊維の脱落が起きやすい。このため、特に繊維の脱落を極度に嫌うクリーンルーム用のフィルターやワイピングクロス用途には不向きであってその用途は限定されていた。また、割繊による極細化のために、不織布を構成する繊維は最も細いものでも0.5μm程度であった。

さらに細い0.5μm以下の繊維からなる極細アクリル繊維シート状物としては、0.1〜500μm、長さ10μm以上の太さおよび長さがランダム且つ不規則に屈曲した形状のフロック繊維からなるシートが提案されている(特許文献3参照)。ここで、フロック繊維とはアクリロニトリル系ポリマーの湿式紡糸に際して吐出線方向に対して斜め方向から非溶媒を噴出させ、剪断応力下にアクリロニトリル系ポリマーを凝固させることで得られる。このようにして得られたフロック繊維は延伸工程を経ていないために、不定形の繊維状物であるため、シート状物の地合が悪く、また、シートとしての強度は弱いものであった。

一方、極細繊維の集合体からなる合成紙としては、アロイ繊維から海成分をアルカリにより溶出して得た極細繊維を湿式抄造する方法が提案されている。この製法によれば、繊維の平均直径は0.001〜0.5μmで、且つ繊維径分布の狭い繊維からなる合成紙が得られる(特許文献4)。しかし、この製法ではアロイ繊維を作成するために溶融状態での特殊な混練が必要となるが、一般的なアクリル繊維を構成するアクリロニトリル系ポリマーは熱可塑性ポリマーではないため溶融混練が不可能であり、この製法を採用することはできない。

上述したように、従来の方法で得られた極細アクリル繊維シート状物は、シートを構成する繊維の平均直径が0.5μm以上であり極細化が十分でないこと、極細繊維のフィブリル化による脱落が起きやすいこと、強度が不十分なこと、などの問題があり、その用途が限られていたのが実情であった。そこで、これらの従来品における問題を全て解決し、平均直径が0.5μm未満と極細であり、かつ繊維の脱落が起きにくく実用に耐える強度を有し、多岐の用途に展開可能な極細アクリル繊維からなるシート状物およびその製造方法の確立が望まれていた。

【特許文献1】特開平11−293516号公報(第1〜7頁)

【特許文献2】特開平02−200857号公報(第1〜6頁)

【特許文献3】特開平11−300128号公報(第1〜4頁)

【特許文献4】特開2005−264420号公報(第1〜49頁)

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、上述した従来技術の問題点を解決できる極細アクリル繊維シート状物とその製造方法を提供することである。

【課題を解決するための手段】

【0004】

前記課題を達成するために、本発明は以下の構成を要旨とするものである。

【0005】

本出願の第1の発明は、鋭角断面比率Kが0.5以下であり平均直径が0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物である。

【0006】

本出願の第2の発明は、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法である。

【発明の効果】

【0007】

本発明の極細アクリル繊維シート状物は、強度と耐フィブリル性に優れ、繊維の脱落が起きにくく、従来の極細アクリル繊維シート状物の用途に加えてクリーンルーム用のフィルター、ワイピングクロスなど多岐の用途へ展開が可能となる。また、各種フィルター、セパレーターなどの軽量化、あるいはワイピングクロスの優れた風合いと汚れふき取り性に貢献できる。

本発明の極細アクリル繊維シート状物の製造方法により、極細アクリル繊維シート状物を形成するアクリル繊維の極細化に必用な工程の簡易化が可能となる。また、上記のような優れた性能を有する極細アクリル繊維シート状物の製造を可能とする。

【発明を実施するための最良の形態】

【0008】

以下、本発明の極細アクリル繊維シート状物について詳細に説明する。

本発明でいうシート状物とは、紙および不織布をいう。

【0009】

本発明でいうアクリル繊維とは、アクリロニトリルホモポリマー及び/又は用途に応じてアクリロニトリルモノマーと他種モノマーとのアクリロニトリル系共重合体からなる繊維である。アクリル繊維の風合いや染色性、吸水性を改善する目的で共重合する他種モノマーの例としては、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニル、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどの不飽和モノマー類、さらにp−スルホフェニルメタリルエーテル、メタリルスルホン酸、アリルスルホン酸、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸及びこれらのアルカリ金属塩などが挙げられる。そのほか、本発明の極細アクリル繊維シート状物を炭素繊維シートの前駆体として用いる場合は、耐炎化工程でのアクリロニトリル系ポリマー(A)の環化の進行を促進する目的でカルボン酸基、もしくはそのエステル化物を有するモノマーもしくはアクリルアミド系モノマーを共重合してもよい。アクリロニトリルモノマーと他種モノマーとの比率は目的とするシート状物の用途に応じて適宜選択可能であるが、好ましくはアクリロニトリル系共重合体中のアクリロニトリルモノマーが50重量%以上、より好ましくは85重量%以上、最も好ましくは90重量%以上である。アクリロニトリルモノマーの比率を上げることで、本発明の極細アクリル繊維シート状物が有するアクリル独自の特性が保たれる。

【0010】

本発明でいう鋭角断面比率Kは、シート状物を構成する繊維のうち鋭利な角を有する断面を持つ繊維の含有率と関係しており、本発明においてKは0.5以下である。鋭角断面比率値Kが小さいほど鋭利な角を有する断面を持つ繊維の含有率が低く、0.5以下とすることで、シートを形成する繊維の断面形状は平均して丸みを帯びた形状となり、シート状物を使用する際に起きる摩擦や圧縮によって受ける力が構成している繊維の一部分に集中することなく分散され易くなるため、シート状物は耐フィブリル性に優れ、フィブリル化およびそれに伴う繊維の脱落を防ぐことができる。繊維の脱落防止の観点から、鋭角断面比率Kは好ましくは0.4以下、より好ましくは0.3以下、最も好ましくは0.2以下である。なお、鋭角断面比率Kの計算は実施例に記載の方法で行なわれる。

なお、繊維の吸水性、物質の吸着性、軽量性などを向上する目的で極細繊維の断面に多数の微孔が存在してもよい。

本発明のアクリル繊維の平均直径は0.5μm未満である。ここでいう平均直径とは走査型電子顕微鏡を使用し、実施例で示す方法によって測定される。アクリル繊維の平均直径が0.5μm未満の極細繊維とすることで、本発明の極細アクリル繊維シート状物は風合い、汚れふき取り性に優れる。また、シート状物を構成する極細繊維同士の絡み合いが強固となるためにシート強度が高く、使用時の繊維の脱落が起きにくい。さらに、繊維間の空隙が小さいためにシート状物の密度は高く、シート状物をフィルターや電気絶縁紙として用いる場合、それら製品の軽量化に貢献する。なお、極細化による効果を高めることに加え極細繊維自体のシート状物からの脱落を防ぐ目的でアクリル繊維の平均直径は好ましくは0.05μm以上0.4μm未満であり、より好ましくは0.1μm以上0.3μm未満である。

本発明でいう分散部分とは、上述のようなアクリル繊維がそれぞれ別々の方向を向いて存在している部分を指す。なお、幅5μm以下であればアクリル繊維数本が同方向に揃って束状で存在している部分も分散部分に含まれる。なお、分散部分には幅5μm以下の繊維同士の間に存在する空隙部分も含まれる。この分散部分が存在することで、極細繊維に由来した効果として、極細繊維間の絡み合いにより繊維間の結合力が強くなり、シート強度が向上する。また、シートの高密度化、優れた風合い、優れた汚れ拭取り性が達成される。

本発明でいう幅の広い筋状となって存在している筋状部分とは、上述のようなアクリル繊維のうち幅5μm以上の繊維、もしくはアクリル繊維が同一方向に束状に集合することで幅5μm以上となって存在している部分を指す。このような部分が存在することで、極細アクリル繊維シート状物のシート化工程において抄造に使う網や織物、紗への極細繊維の絡みつきが抑えられ、シート状物の良好なはがれ性が保たれる。

本発明における分散部分と筋状部分の面積比は5:95〜95:5であることが好ましい。分散部分が5%以上存在することで極細繊維に由来してシート状物の強度向上、高密度化が可能となるほか、豊かな風合い、優れた汚れふき取り性が発現する。また、筋状部分が5%以上存在することでシート状物の強度が保たれる。さらに、極細繊維に由来した効果を得る目的で分散部分の占める面積が筋状部分より多いことが好ましく、分散部分と筋状部分の面積比は60:40〜95:5であることがより好ましく、85:15〜95:5であることが最も好ましい。なお、分散部分と筋状部分の区別および面積比は実施例に記載の方法で計測される。

【0011】

本発明における極細アクリル繊維シート状物の見かけ密度としては0.2g/cm3以上で1.1g/cm3以下が好ましい。見かけ密度を0.2g/cm3以上とすることで繊維間の空隙サイズが減少し、フィルター材やワイパーとして使用する際の集塵効率が向上する。また、1.1g/cm3以下とすることで適度な通気性を保つことができる。より好ましくは0.25g/cm3以上で1.0g/cm3以下、最も好ましくは0.3g/cm3以上で0.8g/cm3以下ある。なお、見かけ密度は実施例に記載の方法で計算される。

【0012】

本発明の極細アクリル繊維シート状物は、鋭利な角を有する断面を持つ繊維の含有率が低いアクリル繊維の集合体からなることで繊維の脱落が起きにくいため、従来の極細アクリル繊維シート状物の用途に加えてクリーンルーム用のフィルター、ワイピングクロスなど多岐の用途へ展開が可能となる。また、従来の極細アクリル繊維シート状物と比べ、シートを構成する繊維の細さ、強度に優れており、各種フィルター、セパレーターなどの軽量化、優れた汚れふき取り性を実現する。

【0013】

以下、本発明の極細アクリル繊維シート状物の製造方法ついて詳細に説明する。

本発明の極細アクリル繊維シート状物の形成に用いる繊維は、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマー(A)の比率が5〜60重量%である繊維である。このようなポリマーの組み合わせからなる繊維を使用することで、アルカリによって容易にエステル系ポリマーを溶出し、極細化したアクリル繊維を得ることが可能となる。また、アクリロニトリル系ポリマー(A)の比率を60重量%以下とすることで、繊維中のアクリロニトリル系ポリマー(A)を主成分とする島部分が接合することを抑制し、アルカリ処理によりエステル系ポリマー(B)を除くだけで平均直径が0.5μm未満の繊維を得ることができ、割繊性アクリル繊維を用いた従来の製法において不可欠であった叩解処理を必要としない。このため、従来法と比べ製造工程の簡易化が可能である。また、叩解による割繊を行わないことで鋭角断面比率Kが0.5以下の極細アクリル繊維シート状物を得ることが可能となる。なお、アクリロニトリル系ポリマー(A)の比率を60重量%より多くすると繊維中のアクリロニトリル系ポリマー(A)を主成分とする島部分が接合し、極細化のためにはアルカリ処理を行なうだけでは不十分であり叩解による割繊が必要となる。このため、繊維断面に鋭利な角が増え、鋭角断面比率Kが0.5以下の繊維が得られない。また、アクリロニトリル系ポリマー(A)の比率を5重量%以上とすることで、アルカリ処理後に得られる極細アクリル繊維の収率が向上するほか、得られるシート状物に分散部分と筋状部分が形成される。これにより極細アクリル繊維シート状物のシート化工程において抄造に使う網や織物、紗への極細繊維の絡みつきが抑えられ、シート状物の良好なはがれ性が保たれる。5重量%未満とすると、得られるシート状物は分散部分のみで筋状部分が形成されず、十分なはがれ性が保てない。より好ましくはアクリロニトリル系ポリマー(A)の比率が10〜50、最も好ましくは15〜40重量%である。

本発明におけるアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる繊維は例えばブレンド紡糸法、複合紡糸法による湿式紡糸、乾湿式紡糸など、公知の紡糸方法によって得ることができる。この繊維の断面は海島構造を有しており、アクリロニトリル系ポリマーが繊維断面において島部分を形成し、この島部分が繊維の長手方向に筋状に伸びた形状であることが好ましい。アクリロニトリル系ポリマーが島部を形成していることで、アルカリ処理を行うだけで叩解処理を行わずに極細アクリル繊維を得ることができる。

本発明におけるエステル系ポリマー(B)としては、主鎖にエステル結合を含むポリマーをいう。本発明のエステル系ポリマー(B)は、アルカリを用いてエステル系ポリマー(B)を除去する際に、エステル系ポリマー(B)の分解速度を上げて短時間で溶出させる目的で、ポリアルキレングリコールを共重合したブロックポリエーテルエステルが好ましい。さらに、アルカリ処理前の繊維の耐水性を保つ目的で、このブロックポリエーテルエステルにアクリロニトリル系ポリマー(A)をグラフト共重合したポリマーがより好ましい。

本発明の製造方法では、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる繊維から、アルカリによりエステル系ポリマー(B)を溶出することを特徴とする。アルカリによるエステル系ポリマー(B)の溶出とは、アルカリによるエステル系ポリマー(B)の分解反応、それに引き続く分解物の溶液中への拡散によるエステル系ポリマー(B)の除去を意味し、有機溶剤による抽出と比べて、短時間でエステル系ポリマーの除去が可能であり、溶出工程の処理速度が向上する。また、溶出したエステル系モノマーを分離回収、再利用することができるため、高い歩留まりと省資源化に貢献できる。

本発明で使用するアルカリとしては、水酸化ナトリウム、水酸化カリウムなどが挙げられる。アルカリの溶剤としてはアクリロニトリル系ポリマー(A)に対して難溶性であれば特に限定されないが、環境負荷が低く、安全性が高く、分離回収が容易である溶媒が好ましく、水を使用することが最も好ましい。

アルカリの濃度は溶液のpHで7以上であるが、処理速度の観点から12以上が好ましく、より好ましくは13以上である。アルカリ溶液の温度は、エステル系ポリマー(B)の分解溶出速度を保ちつつ、アルカリ溶液からの水の蒸発を抑え、溶液濃度を一定に保つ目的で10〜100℃とすることが好ましい。

本発明でいう溶出は、シート化前のアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる糸の形態で行う。シート化後に溶出を行なうと、溶出前の糸一本ずつから得られる複数本の極細アクリル繊維が束状で存在する筋状部分の多いシート状物が得られる。極細繊維由来の効果を得るためには分散部分を多く形成する必要があり、このためにバフィング工程など別途加工が必要となり工程が煩雑となる。一方、溶出後にシート化をすることでシート化の工程において自然に極細アクリル繊維が別々の方向に向いて分かれて分散部分と筋状部分を形成するため、分散部分形成のための別工程が不要となる。なお、溶出は製糸工程と連続して行ってもよいし、製糸して一旦巻き取った後に連続あるいはバッチで処理を行っても良い。また、処理する形態としては、長繊維状でも短繊維状でもよい。

本発明におけるシート化とは、溶出後の繊維を不織布もしくは紙の形態とすることであるが、この工程には従来の不織布あるいは紙を形成する公知の方法を用いることができる。例えば、極細アクリル繊維を長繊維のまま使用する場合には、長繊維を広げてシート状にしても良いし、短繊維を使用する場合は、公知の不織布製造で用いられるウェッブ形成方法によっても作成できる。例えば、通常の梳毛、紡毛カードやランダムカードを使用しても良いし、乱気流を用いるエアレイ方式や、水分散して湿式抄造を行ってもよい。いずれのシート化工程を使っても極細アクリル繊維の分散部分と筋状部分の形成が可能であるが、特に水分散して湿式抄造する方法が、シート形成速度が速いため最も好ましい。

極細アクリル繊維を水分散させる方法としては例えば生産レベルではナイアガラビーター、リファイナー、パルパーなど、各種ブレンダー、ラボ用粉砕器やバイオミキサー、PFI叩解機、撹拌子、撹拌翼など各種撹拌機、叩解機を用いることができる。分散時に起こる繊維の撚れ、フィブリル化、潰れなどのダメージを最小限にし、極細アクリル繊維の断面形状、および得られるシート状物の品質を保つ目的で、これらのうちで、繊維にかかる剪断力が小さい状態で分散させることが可能なパルパーやブレンダーが好ましく用いられる。また、分散に使用する溶液としては、水を主成分とするものが好ましく、また極細アクリル繊維の分散性を向上する目的で界面活性剤などを添加してもよい。また、分散性を向上する目的で分散前に繊維長を短くしてもよい。好ましい繊維長としては5cm以下である。より好ましくは1cm以下である。

抄造工程としては丸網抄紙機や長網抄紙機などを使った公知の湿式抄造技術が適用できる。

本発明の極細アクリル繊維からなるシート状物およびその製造方法において最も好適な例は、アクリロニトリル系ポリマー(A)としてはアクリロニトリルホモポリマー、エステル系ポリマー(B)としてはアクリロニトリルをグラフト共重合したブロックポリエーテルエステルからなるブレンド繊維で、ブレンド比率としてはアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の合計重量に対するアクリロニトリル系ポリマー(A)の重量が15重量%以上40重量%以下であり、繊維断面においてアクリロニトリル系ポリマー(A)が島部を形成している繊維から、pH13以上で10〜100℃のアルカリ水溶液を使用してエステル系ポリマー(B)をあらかじめ溶出して得た極細アクリル繊維を水中に分散させて湿式抄造することで分散部分と筋状部分からなるシート状物を形成する方法である。

【実施例】

【0014】

以下、実施例により本発明をより詳細に説明する。なお実施例中の各特性値は次の方法で求めたが、本発明はこれらに限定されるものではない。

A.鋭角断面比率Kの計算

鋭角断面比率Kの計算には、極細アクリル繊維シート状物の断面観察を行う。極細アクリル繊維シート状物を透過型電子顕微鏡用のエポキシ樹脂に包埋した後にミクロトームを用いてシート面に垂直な面の超薄切片を作製した。得られた切片を電子顕微鏡用のメッシュに載せ、透過型電子顕微鏡((株)日立製作所、H−7100FA)により観察倍率8000倍にてシート状物断面の観察を行い、無作為に選んだ異なる箇所における複数枚の観察像を撮影した。

【0015】

得られた写真を拡大して、10μm相当の長さが10cmになるようにして紙に印刷した。この拡大印刷した写真上にトレーシングペーパーを載せ、写真の縁で外周線が切れている繊維断面以外のすべての繊維断面について太さ0.5mmの水性ペンを用いて繊維断面の外周線を写し取った。この繊維断面の外周線を写し取った図をスキャナで読み取り、画像処理ソフト(三谷商事(株)製、winroof)を用いて各々の繊維断面について断面積を計算した。計算の結果、断面積が0.785μm2以上の断面(円相当換算の直径が1μm以上の断面)について注目し、該当する繊維断面について鋭利な角を有するか否かの判別を行なった。ここでいう鋭利な角とは、繊維断面の一部が外周方向に向かって伸びて先端を形成している先端部分であり、かつ、先端が丸みを帯びておらず、かつ、この先端部分を構成する繊維断面の外周線が成す角度が90度より小さい鋭角である先端部分をいう。繊維断面の外周線の凹凸が激しく先端部分の角度の判別が困難である際には、先端部分を中心とした半径0.25μmの円を描き、この円弧と繊維断面の外周線が交わる交点と円の中心を結ぶ2本の線を引き、この2本の線がなす角度が90度以下の場合は鋭利な角と判別した。なお、円弧と繊維断面の外周線が2点以上で交わる場合は、外周線上に先端部分から交点方向に向かって線をたどるときに最初に円と交わっている2点を選らんだ。鋭利な角が1つ以上存在する場合には、その断面は鋭利な角を有すると判別した。鋭利な角が存在しない場合はその断面は鋭利な角を有しないと判別した。

【0016】

判別には上述の拡大印刷した写真を使い、断面積が0.785μm2以上の全ての断面について1つ1つを鋭利な角を有する断面と有しない断面とに分け、鋭利な角を有する断面の数をNk、判別を行なった断面の総数をNとし、Nが100本を越えるまで複数枚の透過型電子顕微鏡の観察像について同様の判別を行なった。得られたNkをNで除した値を鋭角断面比率Kとした。

B.分散部分と筋状部分の区別および面積比の計測

極細アクリル繊維シート状物を形成している極細アクリル繊維の分散部分および筋状部分の区別のため、シート状物表面の無作為に選んだ異なる10箇所を、走査型電子顕微鏡(ニコン製、ESEM−2700)にて2500倍の倍率で観察し、観察像を撮影した。得られた写真を拡大して、10μm相当の長さが60mmになるようにして紙に印刷した。この拡大印刷した写真を用いて、繊維が幅5μm以上の筋状となって存在している部分について注目し、その部分が1本の太い繊維からなる場合はその繊維側面に線を引き、多数の繊維の集合体からなる場合は、筋の最も外側を構成する繊維の側面に線を引いた。幅5μm以上の筋状部分が分岐しており、かつ分岐部分が幅5μm未満の場合は、該当する分岐点を通り筋状部分を形成している繊維側面あるいは最も外側を構成する繊維の側面にほぼ垂直になるように線を引いた。また、幅5μm以上の繊維上に他の繊維が存在する場合は上に存在する繊維の側面に線を引いた。幅5μm以上の筋状となって存在している部分が、これらの線および写真の端によって囲まれた部分を筋状部分とした。残った部分のうち、幅5μm以下の繊維同士の間に存在する空隙部分と、幅5μm以下の繊維が様々な方向を向いて存在している部分を分散部分とした。幅5μm以上の繊維同士の間に存在する空隙部分および、幅5μm以上の繊維と幅5μm未満の繊維の間に存在する空隙部分については筋状部分でも分散部分でもないとした。これら分散部分と筋状部分の比率としては、得られた写真10枚を拡大印刷した紙についてそれぞれ分散部分、筋状部分に切り分け、それぞれの切片の合計重量の比から求めた。

C.極細アクリル繊維の平均直径の計測

上記項目Bの手法で区別された分散部分のうち、無作為に選んだ異なる10箇所を走査型電子顕微鏡(ニコン製、ESEM−2700)にて10000倍の倍率で観察し、観察像を撮影した。得られた写真を拡大して、1μm相当の長さが25mmになるようにして紙に印刷した。この拡大印刷した写真を用いて、写真の左上と右下を結ぶ対角線を引き、その対角線上に存在し、単糸が判別できる全ての繊維について、対角線と繊維側面の線が交わる2点を結ぶ線の中点を定める。次に、直径を計測する繊維について、この中点を通り繊維軸方向にほぼ垂直な線を引き、この線が繊維側面と交わる点で区切られる長さを繊維径として0.01μmのオーダーまで計測した。合計10枚の拡大写真で繊維径を測定し、得られた繊維径の平均値を極細アクリル繊維の平均直径Dvとした。

D.アクリロニトリル系ポリマーの熱分析

下記の測定装置および条件を用いてアクリロニトリル系ポリマーの熱分析を行い、測定試料の重量が初期重量の95%となった温度を分解点温度とした。また、融解に起因する熱の吸収があればそのピーク温度を融点として測定した。

【0017】

測定装置:セイコーインスツルメンツ製 TG/DTA6200

測定時雰囲気:窒素

測定温度および昇温速度:35℃〜700℃、10℃/min

E.見かけ密度の計算

23℃、相対湿度50%雰囲気下で10cm角にカットしたシート状物の重量a(g)を0.01gのオーダーまで測定し、さらにシート状物の角4点と中央部1点についてマイクロメーターを使用してμmのオーダーまで厚み測定をおこない、シート状物の平均厚みLv(μm)を得た。見かけ密度d(g/cm3)の計算は下式を用いて行なった。

【0018】

d=100×a/Lv

F.風合い評価

得られたシート状物の風合いについて表面を手で触り、官能評価を行った。

G.耐フィブリル性評価

学振型の染色物摩擦堅牢度試験機(大栄科学精機製)の試験台にシート状物をとりつけ、摩擦子の接触面に5cm角の摩擦白綿布を取り付けた。摩擦面の押圧荷重が200gとなるように調節して、シート上の10cmの間を30往復/分の速度で10回往復摩擦した。摩擦後のシート状物の表面について目視により毛羽立ちの状態について観察を行った。

[合成例1]

(アクリロニトリル系ポリマーの合成例)

アクリロニトリル系ポリマー(A)としては、常法により、ジメチルスルホキシドを溶媒とする溶液重合法により、アクリロニトリル94重量%、アクリル酸メチル5.5重量%、およびメタクリルスルホン酸ソーダ0.5重量%をジメチルスルホキシド中で重合し、45℃において200poiseを示す20重量%アクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液を作製した。この溶液をテルモシリンジから水中に滴下し、凝固して得られたポリマー塊を水中に1日放置し、ポリマー塊に含まれるジメチルスルホキシドを水で置換した後、熱風乾燥機中で十分乾燥を行った。得られたポリマー塊の熱分析をTG−DTAによって行った結果、300℃付近からアクリロニトリル系ポリマー(A)の分解に起因するとみられる重量減量が観察され、分解点温度は302℃であったが、ポリマーの融解に起因するピークは観察されなかったことから、得られたアクリロニトリル系ポリマー(A)の融点は分解点温度よりも高く300℃以上であり、熱可塑性ポリマーでないことが分かった。

[合成例2]

(エステル系ポリマーの合成例)

エステル系ポリマー(B)としては、常法によって以下のようにして得た。アジピン酸5部、アゼライン酸12部に対してエチレングリコールを12部仕込み、エステル化反応を行い、プレポリマーを得た。このプレポリマーにポリエチレングリコール(分子量4000)48部を加えて重縮合を行い、ポリエチレンアジペート−コ−ポリエチレンアゼレートとポリエチレングリコールからなるブロックポリエーテルエステル(BP)を得た。このブロックポリエーテルエステル100部をジメチルスルホキシド870部に溶解し、アクリロニトリル30部をグラフト重合したエステル系ポリマー(GP)のジメチルスルホキシド溶液を得た。この15.0重量%GP溶液の粘度は45℃において15poiseを示した。

【0019】

実施例1

合成例1記載のアクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液と、エステル系ポリマー(B)の溶液として合成例2記載のGPのジメチルスルホキシド溶液を混合して、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が25:75(重量)であるジメチルスルホキシド溶液を得た。この溶液を使って湿式紡糸を行い、両者の比率が1600dtex/800fのブレンド繊維を作成した。

【0020】

この繊維をかせ状にし、3重量%60℃の水酸化ナトリウム水溶液中に10分間浸漬し、エステル系ポリマー(B)を溶出したところ、処理前後で繊維の重量は70%減量し、ブレンド繊維中のエステル系ポリマー(B)が93%除去されていることを確認した。溶出後の繊維を5mm長に切断した後、アミノシリコン系添加剤(平松油化工業株式会社「ソフトST−5300」)を5wt%添加した水2L中にエステル系ポリマー(B)除去後の繊維を1.25g添加し、ブレンダー(オスター社「オスターブレンダーOB−1」)にて撹拌速度10300rpmで10分間撹拌を行い分散液を得た。得られた分散液をあらかじめスクリーン紗(PET製、繊維直径40μm、オープニング62μm)を敷いた熊谷理機工業製の実験用抄紙機(25cm角のシート形成可能な角形シートマシン)の容器に入れ、水を追加し20リットルの調製溶液とした後に抄紙を行い、自然乾燥を行った。乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、非常に良好にはがれた。

【0021】

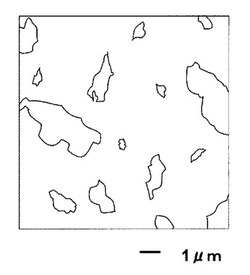

得られたシート状物の断面を透過型電子顕微鏡により観察し繊維断面形状の確認を行った結果、図1に示すように鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0022】

このシート状物の風合いはとても柔らかく滑らかく極めて良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。

【0023】

実施例2〜6

実施例1同様にして、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が表1に示す重量比となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を得た。

【0024】

乾燥後のスクリーン紗からのシート状物のはがれについては表1に示したとおりでありであり、いずれもシート状物は十分な強度を有し、実施例2〜5においては非常に良好にはがれた。実施例6においては若干の繊維が紗に残留したが、良好にはがれた。また、得られたシート状物の断面を透過型電子顕微鏡により確認した結果、いずれも実施例1同様に鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、いずれも分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0025】

これらシート状物の風合いについては実施例2〜4でとても柔らかく滑らかく極めて良好であり、実施例5〜6で柔らかく滑らかで良好であった。耐フィブリル性評価の結果については、実施例2〜5でシート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。実施例6においてはシート表面に毛羽立った箇所が認められたが、ごくわずか数カ所であり、耐フィブリル性に優れていることがわかった。

【0026】

実施例7

合成例1記載のアクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液と、エステル系ポリマー(B)としては合成例2記載のBPを混合して、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が10:90(重量)であるジメチルスルホキシド溶液を得た。この溶液を使って湿式紡糸を行い1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を得た。

【0027】

乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、非常に良好にはがれた。また、得られたシート状物の断面を透過型電子顕微鏡により確認した結果、実施例1同様に鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0028】

このシート状物の風合いはとても柔らかく滑らかく極めて良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。

【0029】

実施例8

実施例5記載のブレンド繊維から、実施例1同様にしてエステル系ポリマーを溶出した。この繊維を5mmにカットしたもの0.13g、をアミノシリコン系添加剤(平松油化工業株式会社「ソフトST−5300」)を5wt%添加した水2L中にエステル系ポリマー(B)除去後の繊維を添加し、ブレンダー(オスター社「オスターブレンダーOB−1」)にて撹拌速度10300rpmで10分間撹拌を行い分散液を得た。この分散液に5mm長にカットした1.0dtexの丸断面を有するアクリル繊維を1.12g添加し、撹拌棒で1分間撹拌して繊維を均一に分散させた。この分散液をあらかじめスクリーン紗(PET製、繊維直径40μm、オープニング62μm)を敷いた熊谷理機工業製の実験用抄紙機(25cm角のシート形成可能な角形シートマシン)の容器に入れ、水を追加し20リットルの調製溶液とした後に抄紙を行い、自然乾燥を行った。

【0030】

乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、若干の繊維が紗に残留したが、良好にはがれた。得られたシート状物の断面を透過型電子顕微鏡により確認した結果、鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。

【0031】

また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は比較的密度が低いことがわかった。

【0032】

このシート状物の風合いは柔らかく滑らかで良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に優れていることがわかった。

【0033】

このシート状物の風合いは柔らかく良好であり、耐フィブリル性評価の結果、シート表面に毛羽立った箇所が認められたが、ごくわずか数カ所であり、耐フィブリル性に優れていることがわかった。

【0034】

比較例1

実施例1において、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が重量比で70:30となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を形成した。乾燥後のシート状物はかさ高であり、スクリーン紗からシート状物をはがそうとしたところ、シート強度は弱く繊維同士がすり抜けて形状を保つことができず、はがれ不良であった。このため、紗上に載せたままのシート状物の表面を走査型電子顕微鏡で観察した結果、分散部分が存在せず、5μm以上の筋状部分のみが観察された。このことから、シートのはがれが不良である原因としては、極細化が十分でないために、繊維が太く繊維同士が絡まらないために繊維間の結合が弱く、シート強度が低く、繊維同士のすり抜けが起こったと推測する。

【0035】

比較例2

実施例1同様にして、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が重量比で1:99となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を形成した。乾燥後のシート状物は非常に薄くスクリーン紗に密着しており、シート状物をはがそうとしたところ破れてしまい、はがれ不良であった。このため、紗上に載せたままのシート状物の表面を走査型電子顕微鏡で観察した結果、筋状部分が存在せず分散部分のみで構成されていた。このことから、シート状物のはがれが悪い原因としては、筋状部分が存在しないため極細繊維が紗に絡まったためと推測する。

【0036】

比較例3

実施例1において、アルカリ溶出後の繊維の代わりに5mmカットした直径10μmの丸断面を有するアクリル繊維を使用してシート状物を形成した。乾燥後のシート状物はかさ高であり、スクリーン紗からシート状物をはがそうとしたところ、シート強度が弱く繊維同士がすり抜けて形状を保つことができず、はがれ不良であった。この原因としては、用いた繊維が太く繊維同士が絡まらないために繊維間の結合が弱く、シート強度が低く、繊維同士のすり抜けが起こったと推測する。

【0037】

比較例4

実施例1において、エステル系ポリマー(B)の代わりに重合度1700、ケン化度99モル%のポリビニルアルコール(PVA)の20重量%ジメチルスルホキシド溶液を使用し、45℃下でアクリロニトリル系ポリマー(A)/PVAの比率を25/75(重量)となるように混合し、800dtex/400fのブレンド繊維を得た。このブレンド繊維をかせ状にし、3重量%60℃の水酸化ナトリウム水溶液中に10分間浸漬したが、重量は減量しなかった。そこで、この糸を100℃の沸騰水中に10分間浸漬した後に乾燥すると繊維同士が接着した。また、処理前後で繊維の重量は17%しか減量せず、ブレンド繊維中のPVAが68%しか除去されていないことを確認した。繊維同士の接着は処理後の繊維中にPVAが残留している事を示し、10分間の除去処理ではPVAの溶出が十分でなく、この結果は、PVAの溶出には、エステル系ポリマー(B)のアルカリ溶液による分解溶出と比べて時間がかかる事を示す。

【0038】

比較例5

比較例1記載のブレンド繊維を実施例1同様にしてエステル系ポリマーを溶出し後に5mm長に切断し、この繊維30gを熊谷理機工業製の試験用ナイアガラビーター(No.2505)を使用して、水10L中で5分間叩解を行った後、熊谷理機工業製の自動式PFIミル(No.2511−B)を使用して叩解荷重9kg、叩解間隙0.2mm、ロール回転回数9000回でさせ、割繊を行った。得られた繊維を使用して実施例1と同様にして分散液を調製し、シート状物を得た。乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、若干の繊維が紗に残留したが、良好にはがれた。得られたシート状物の断面を透過型電子顕微鏡により確認した結果、図2に示すように繊維断面に凹凸が多数あり、滑らかでなく、繊維断面の外周は断面から外周方向に向かって凹となった部分が多数存在しており、鋭利な角を有する断面が多く、鋭角断面比率Kは表1に示す通りであった。

【0039】

また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は比較的密度が低いことがわかった。

【0040】

このシート状物の風合いはガサガサとして風合いに劣った。さらに、耐フィブリル性評価の結果、シート表面に毛羽立ちや毛玉が多数発生し、このシート状物は耐フィブリル性が悪いことがわかった。

【0041】

【表1】

【産業上の利用可能性】

【0042】

本発明の極細アクリル繊維シート状物は、エアフィルター、液体フィルター、セパレーター、メディカルフィルター、再生医療用培地、マスク、衣料、インテリア用品、補強材、電線被覆材、紙、不織布、炭素繊維シート前駆体のほか、フィブリル化しにくい極細アクリル繊維からなるためクリーンルーム用のフィルターやワイピングクロスなどにも利用することが可能である。また、本発明の極細アクリル繊維シート状物の製造方法により、生産性に優れ、安全かつ環境負荷が少ない方法により極細アクリル繊維シート状物の製造が可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施例で得られる鋭角断面比率Kが0.5以下である繊維の断面形状を示す透過型電子顕微鏡写真中に含まれる繊維の外周部分に線を引いて得た図である。

【図2】本発明の一比較例で得られる鋭角断面比率Kが0.5より大きい繊維の断面形状を示す透過型電子顕微鏡写真中に含まれる繊維の外周部分に線を引いて得た図である。

【技術分野】

【0001】

本発明は、極細のアクリル繊維からなるシート状物とその製造方法に関するものである。

【背景技術】

【0002】

従来の極細アクリル繊維の不織布や紙といったシート状物としては、割繊性アクリル繊維の湿式抄紙法やスパンレース法により得られるものが公知である(特許文献1、2参照)。しかし、この極細アクリル繊維シート状物は、ブレンド紡糸あるいは複合紡糸により得られる割繊性アクリル繊維に強い剪断力をかけ、分割、極細化した極細アクリル繊維から構成されており、この極細繊維の断面形状としては角を多数有している構造である。このため、これらのシート状物は使用に際して受ける摩擦や圧縮によって、繊維断面の角部分や先細となっている部分がフィブリル化し易く、その結果として繊維の脱落が起きやすい。このため、特に繊維の脱落を極度に嫌うクリーンルーム用のフィルターやワイピングクロス用途には不向きであってその用途は限定されていた。また、割繊による極細化のために、不織布を構成する繊維は最も細いものでも0.5μm程度であった。

さらに細い0.5μm以下の繊維からなる極細アクリル繊維シート状物としては、0.1〜500μm、長さ10μm以上の太さおよび長さがランダム且つ不規則に屈曲した形状のフロック繊維からなるシートが提案されている(特許文献3参照)。ここで、フロック繊維とはアクリロニトリル系ポリマーの湿式紡糸に際して吐出線方向に対して斜め方向から非溶媒を噴出させ、剪断応力下にアクリロニトリル系ポリマーを凝固させることで得られる。このようにして得られたフロック繊維は延伸工程を経ていないために、不定形の繊維状物であるため、シート状物の地合が悪く、また、シートとしての強度は弱いものであった。

一方、極細繊維の集合体からなる合成紙としては、アロイ繊維から海成分をアルカリにより溶出して得た極細繊維を湿式抄造する方法が提案されている。この製法によれば、繊維の平均直径は0.001〜0.5μmで、且つ繊維径分布の狭い繊維からなる合成紙が得られる(特許文献4)。しかし、この製法ではアロイ繊維を作成するために溶融状態での特殊な混練が必要となるが、一般的なアクリル繊維を構成するアクリロニトリル系ポリマーは熱可塑性ポリマーではないため溶融混練が不可能であり、この製法を採用することはできない。

上述したように、従来の方法で得られた極細アクリル繊維シート状物は、シートを構成する繊維の平均直径が0.5μm以上であり極細化が十分でないこと、極細繊維のフィブリル化による脱落が起きやすいこと、強度が不十分なこと、などの問題があり、その用途が限られていたのが実情であった。そこで、これらの従来品における問題を全て解決し、平均直径が0.5μm未満と極細であり、かつ繊維の脱落が起きにくく実用に耐える強度を有し、多岐の用途に展開可能な極細アクリル繊維からなるシート状物およびその製造方法の確立が望まれていた。

【特許文献1】特開平11−293516号公報(第1〜7頁)

【特許文献2】特開平02−200857号公報(第1〜6頁)

【特許文献3】特開平11−300128号公報(第1〜4頁)

【特許文献4】特開2005−264420号公報(第1〜49頁)

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、上述した従来技術の問題点を解決できる極細アクリル繊維シート状物とその製造方法を提供することである。

【課題を解決するための手段】

【0004】

前記課題を達成するために、本発明は以下の構成を要旨とするものである。

【0005】

本出願の第1の発明は、鋭角断面比率Kが0.5以下であり平均直径が0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物である。

【0006】

本出願の第2の発明は、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法である。

【発明の効果】

【0007】

本発明の極細アクリル繊維シート状物は、強度と耐フィブリル性に優れ、繊維の脱落が起きにくく、従来の極細アクリル繊維シート状物の用途に加えてクリーンルーム用のフィルター、ワイピングクロスなど多岐の用途へ展開が可能となる。また、各種フィルター、セパレーターなどの軽量化、あるいはワイピングクロスの優れた風合いと汚れふき取り性に貢献できる。

本発明の極細アクリル繊維シート状物の製造方法により、極細アクリル繊維シート状物を形成するアクリル繊維の極細化に必用な工程の簡易化が可能となる。また、上記のような優れた性能を有する極細アクリル繊維シート状物の製造を可能とする。

【発明を実施するための最良の形態】

【0008】

以下、本発明の極細アクリル繊維シート状物について詳細に説明する。

本発明でいうシート状物とは、紙および不織布をいう。

【0009】

本発明でいうアクリル繊維とは、アクリロニトリルホモポリマー及び/又は用途に応じてアクリロニトリルモノマーと他種モノマーとのアクリロニトリル系共重合体からなる繊維である。アクリル繊維の風合いや染色性、吸水性を改善する目的で共重合する他種モノマーの例としては、スチレン、ビニルトルエン、酢酸ビニル、塩化ビニル、塩化ビニリデン、臭化ビニル、臭化ビニリデン、フッ化ビニル、フッ化ビニリデンなどの不飽和モノマー類、さらにp−スルホフェニルメタリルエーテル、メタリルスルホン酸、アリルスルホン酸、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸及びこれらのアルカリ金属塩などが挙げられる。そのほか、本発明の極細アクリル繊維シート状物を炭素繊維シートの前駆体として用いる場合は、耐炎化工程でのアクリロニトリル系ポリマー(A)の環化の進行を促進する目的でカルボン酸基、もしくはそのエステル化物を有するモノマーもしくはアクリルアミド系モノマーを共重合してもよい。アクリロニトリルモノマーと他種モノマーとの比率は目的とするシート状物の用途に応じて適宜選択可能であるが、好ましくはアクリロニトリル系共重合体中のアクリロニトリルモノマーが50重量%以上、より好ましくは85重量%以上、最も好ましくは90重量%以上である。アクリロニトリルモノマーの比率を上げることで、本発明の極細アクリル繊維シート状物が有するアクリル独自の特性が保たれる。

【0010】

本発明でいう鋭角断面比率Kは、シート状物を構成する繊維のうち鋭利な角を有する断面を持つ繊維の含有率と関係しており、本発明においてKは0.5以下である。鋭角断面比率値Kが小さいほど鋭利な角を有する断面を持つ繊維の含有率が低く、0.5以下とすることで、シートを形成する繊維の断面形状は平均して丸みを帯びた形状となり、シート状物を使用する際に起きる摩擦や圧縮によって受ける力が構成している繊維の一部分に集中することなく分散され易くなるため、シート状物は耐フィブリル性に優れ、フィブリル化およびそれに伴う繊維の脱落を防ぐことができる。繊維の脱落防止の観点から、鋭角断面比率Kは好ましくは0.4以下、より好ましくは0.3以下、最も好ましくは0.2以下である。なお、鋭角断面比率Kの計算は実施例に記載の方法で行なわれる。

なお、繊維の吸水性、物質の吸着性、軽量性などを向上する目的で極細繊維の断面に多数の微孔が存在してもよい。

本発明のアクリル繊維の平均直径は0.5μm未満である。ここでいう平均直径とは走査型電子顕微鏡を使用し、実施例で示す方法によって測定される。アクリル繊維の平均直径が0.5μm未満の極細繊維とすることで、本発明の極細アクリル繊維シート状物は風合い、汚れふき取り性に優れる。また、シート状物を構成する極細繊維同士の絡み合いが強固となるためにシート強度が高く、使用時の繊維の脱落が起きにくい。さらに、繊維間の空隙が小さいためにシート状物の密度は高く、シート状物をフィルターや電気絶縁紙として用いる場合、それら製品の軽量化に貢献する。なお、極細化による効果を高めることに加え極細繊維自体のシート状物からの脱落を防ぐ目的でアクリル繊維の平均直径は好ましくは0.05μm以上0.4μm未満であり、より好ましくは0.1μm以上0.3μm未満である。

本発明でいう分散部分とは、上述のようなアクリル繊維がそれぞれ別々の方向を向いて存在している部分を指す。なお、幅5μm以下であればアクリル繊維数本が同方向に揃って束状で存在している部分も分散部分に含まれる。なお、分散部分には幅5μm以下の繊維同士の間に存在する空隙部分も含まれる。この分散部分が存在することで、極細繊維に由来した効果として、極細繊維間の絡み合いにより繊維間の結合力が強くなり、シート強度が向上する。また、シートの高密度化、優れた風合い、優れた汚れ拭取り性が達成される。

本発明でいう幅の広い筋状となって存在している筋状部分とは、上述のようなアクリル繊維のうち幅5μm以上の繊維、もしくはアクリル繊維が同一方向に束状に集合することで幅5μm以上となって存在している部分を指す。このような部分が存在することで、極細アクリル繊維シート状物のシート化工程において抄造に使う網や織物、紗への極細繊維の絡みつきが抑えられ、シート状物の良好なはがれ性が保たれる。

本発明における分散部分と筋状部分の面積比は5:95〜95:5であることが好ましい。分散部分が5%以上存在することで極細繊維に由来してシート状物の強度向上、高密度化が可能となるほか、豊かな風合い、優れた汚れふき取り性が発現する。また、筋状部分が5%以上存在することでシート状物の強度が保たれる。さらに、極細繊維に由来した効果を得る目的で分散部分の占める面積が筋状部分より多いことが好ましく、分散部分と筋状部分の面積比は60:40〜95:5であることがより好ましく、85:15〜95:5であることが最も好ましい。なお、分散部分と筋状部分の区別および面積比は実施例に記載の方法で計測される。

【0011】

本発明における極細アクリル繊維シート状物の見かけ密度としては0.2g/cm3以上で1.1g/cm3以下が好ましい。見かけ密度を0.2g/cm3以上とすることで繊維間の空隙サイズが減少し、フィルター材やワイパーとして使用する際の集塵効率が向上する。また、1.1g/cm3以下とすることで適度な通気性を保つことができる。より好ましくは0.25g/cm3以上で1.0g/cm3以下、最も好ましくは0.3g/cm3以上で0.8g/cm3以下ある。なお、見かけ密度は実施例に記載の方法で計算される。

【0012】

本発明の極細アクリル繊維シート状物は、鋭利な角を有する断面を持つ繊維の含有率が低いアクリル繊維の集合体からなることで繊維の脱落が起きにくいため、従来の極細アクリル繊維シート状物の用途に加えてクリーンルーム用のフィルター、ワイピングクロスなど多岐の用途へ展開が可能となる。また、従来の極細アクリル繊維シート状物と比べ、シートを構成する繊維の細さ、強度に優れており、各種フィルター、セパレーターなどの軽量化、優れた汚れふき取り性を実現する。

【0013】

以下、本発明の極細アクリル繊維シート状物の製造方法ついて詳細に説明する。

本発明の極細アクリル繊維シート状物の形成に用いる繊維は、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマー(A)の比率が5〜60重量%である繊維である。このようなポリマーの組み合わせからなる繊維を使用することで、アルカリによって容易にエステル系ポリマーを溶出し、極細化したアクリル繊維を得ることが可能となる。また、アクリロニトリル系ポリマー(A)の比率を60重量%以下とすることで、繊維中のアクリロニトリル系ポリマー(A)を主成分とする島部分が接合することを抑制し、アルカリ処理によりエステル系ポリマー(B)を除くだけで平均直径が0.5μm未満の繊維を得ることができ、割繊性アクリル繊維を用いた従来の製法において不可欠であった叩解処理を必要としない。このため、従来法と比べ製造工程の簡易化が可能である。また、叩解による割繊を行わないことで鋭角断面比率Kが0.5以下の極細アクリル繊維シート状物を得ることが可能となる。なお、アクリロニトリル系ポリマー(A)の比率を60重量%より多くすると繊維中のアクリロニトリル系ポリマー(A)を主成分とする島部分が接合し、極細化のためにはアルカリ処理を行なうだけでは不十分であり叩解による割繊が必要となる。このため、繊維断面に鋭利な角が増え、鋭角断面比率Kが0.5以下の繊維が得られない。また、アクリロニトリル系ポリマー(A)の比率を5重量%以上とすることで、アルカリ処理後に得られる極細アクリル繊維の収率が向上するほか、得られるシート状物に分散部分と筋状部分が形成される。これにより極細アクリル繊維シート状物のシート化工程において抄造に使う網や織物、紗への極細繊維の絡みつきが抑えられ、シート状物の良好なはがれ性が保たれる。5重量%未満とすると、得られるシート状物は分散部分のみで筋状部分が形成されず、十分なはがれ性が保てない。より好ましくはアクリロニトリル系ポリマー(A)の比率が10〜50、最も好ましくは15〜40重量%である。

本発明におけるアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる繊維は例えばブレンド紡糸法、複合紡糸法による湿式紡糸、乾湿式紡糸など、公知の紡糸方法によって得ることができる。この繊維の断面は海島構造を有しており、アクリロニトリル系ポリマーが繊維断面において島部分を形成し、この島部分が繊維の長手方向に筋状に伸びた形状であることが好ましい。アクリロニトリル系ポリマーが島部を形成していることで、アルカリ処理を行うだけで叩解処理を行わずに極細アクリル繊維を得ることができる。

本発明におけるエステル系ポリマー(B)としては、主鎖にエステル結合を含むポリマーをいう。本発明のエステル系ポリマー(B)は、アルカリを用いてエステル系ポリマー(B)を除去する際に、エステル系ポリマー(B)の分解速度を上げて短時間で溶出させる目的で、ポリアルキレングリコールを共重合したブロックポリエーテルエステルが好ましい。さらに、アルカリ処理前の繊維の耐水性を保つ目的で、このブロックポリエーテルエステルにアクリロニトリル系ポリマー(A)をグラフト共重合したポリマーがより好ましい。

本発明の製造方法では、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる繊維から、アルカリによりエステル系ポリマー(B)を溶出することを特徴とする。アルカリによるエステル系ポリマー(B)の溶出とは、アルカリによるエステル系ポリマー(B)の分解反応、それに引き続く分解物の溶液中への拡散によるエステル系ポリマー(B)の除去を意味し、有機溶剤による抽出と比べて、短時間でエステル系ポリマーの除去が可能であり、溶出工程の処理速度が向上する。また、溶出したエステル系モノマーを分離回収、再利用することができるため、高い歩留まりと省資源化に貢献できる。

本発明で使用するアルカリとしては、水酸化ナトリウム、水酸化カリウムなどが挙げられる。アルカリの溶剤としてはアクリロニトリル系ポリマー(A)に対して難溶性であれば特に限定されないが、環境負荷が低く、安全性が高く、分離回収が容易である溶媒が好ましく、水を使用することが最も好ましい。

アルカリの濃度は溶液のpHで7以上であるが、処理速度の観点から12以上が好ましく、より好ましくは13以上である。アルカリ溶液の温度は、エステル系ポリマー(B)の分解溶出速度を保ちつつ、アルカリ溶液からの水の蒸発を抑え、溶液濃度を一定に保つ目的で10〜100℃とすることが好ましい。

本発明でいう溶出は、シート化前のアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)からなる糸の形態で行う。シート化後に溶出を行なうと、溶出前の糸一本ずつから得られる複数本の極細アクリル繊維が束状で存在する筋状部分の多いシート状物が得られる。極細繊維由来の効果を得るためには分散部分を多く形成する必要があり、このためにバフィング工程など別途加工が必要となり工程が煩雑となる。一方、溶出後にシート化をすることでシート化の工程において自然に極細アクリル繊維が別々の方向に向いて分かれて分散部分と筋状部分を形成するため、分散部分形成のための別工程が不要となる。なお、溶出は製糸工程と連続して行ってもよいし、製糸して一旦巻き取った後に連続あるいはバッチで処理を行っても良い。また、処理する形態としては、長繊維状でも短繊維状でもよい。

本発明におけるシート化とは、溶出後の繊維を不織布もしくは紙の形態とすることであるが、この工程には従来の不織布あるいは紙を形成する公知の方法を用いることができる。例えば、極細アクリル繊維を長繊維のまま使用する場合には、長繊維を広げてシート状にしても良いし、短繊維を使用する場合は、公知の不織布製造で用いられるウェッブ形成方法によっても作成できる。例えば、通常の梳毛、紡毛カードやランダムカードを使用しても良いし、乱気流を用いるエアレイ方式や、水分散して湿式抄造を行ってもよい。いずれのシート化工程を使っても極細アクリル繊維の分散部分と筋状部分の形成が可能であるが、特に水分散して湿式抄造する方法が、シート形成速度が速いため最も好ましい。

極細アクリル繊維を水分散させる方法としては例えば生産レベルではナイアガラビーター、リファイナー、パルパーなど、各種ブレンダー、ラボ用粉砕器やバイオミキサー、PFI叩解機、撹拌子、撹拌翼など各種撹拌機、叩解機を用いることができる。分散時に起こる繊維の撚れ、フィブリル化、潰れなどのダメージを最小限にし、極細アクリル繊維の断面形状、および得られるシート状物の品質を保つ目的で、これらのうちで、繊維にかかる剪断力が小さい状態で分散させることが可能なパルパーやブレンダーが好ましく用いられる。また、分散に使用する溶液としては、水を主成分とするものが好ましく、また極細アクリル繊維の分散性を向上する目的で界面活性剤などを添加してもよい。また、分散性を向上する目的で分散前に繊維長を短くしてもよい。好ましい繊維長としては5cm以下である。より好ましくは1cm以下である。

抄造工程としては丸網抄紙機や長網抄紙機などを使った公知の湿式抄造技術が適用できる。

本発明の極細アクリル繊維からなるシート状物およびその製造方法において最も好適な例は、アクリロニトリル系ポリマー(A)としてはアクリロニトリルホモポリマー、エステル系ポリマー(B)としてはアクリロニトリルをグラフト共重合したブロックポリエーテルエステルからなるブレンド繊維で、ブレンド比率としてはアクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の合計重量に対するアクリロニトリル系ポリマー(A)の重量が15重量%以上40重量%以下であり、繊維断面においてアクリロニトリル系ポリマー(A)が島部を形成している繊維から、pH13以上で10〜100℃のアルカリ水溶液を使用してエステル系ポリマー(B)をあらかじめ溶出して得た極細アクリル繊維を水中に分散させて湿式抄造することで分散部分と筋状部分からなるシート状物を形成する方法である。

【実施例】

【0014】

以下、実施例により本発明をより詳細に説明する。なお実施例中の各特性値は次の方法で求めたが、本発明はこれらに限定されるものではない。

A.鋭角断面比率Kの計算

鋭角断面比率Kの計算には、極細アクリル繊維シート状物の断面観察を行う。極細アクリル繊維シート状物を透過型電子顕微鏡用のエポキシ樹脂に包埋した後にミクロトームを用いてシート面に垂直な面の超薄切片を作製した。得られた切片を電子顕微鏡用のメッシュに載せ、透過型電子顕微鏡((株)日立製作所、H−7100FA)により観察倍率8000倍にてシート状物断面の観察を行い、無作為に選んだ異なる箇所における複数枚の観察像を撮影した。

【0015】

得られた写真を拡大して、10μm相当の長さが10cmになるようにして紙に印刷した。この拡大印刷した写真上にトレーシングペーパーを載せ、写真の縁で外周線が切れている繊維断面以外のすべての繊維断面について太さ0.5mmの水性ペンを用いて繊維断面の外周線を写し取った。この繊維断面の外周線を写し取った図をスキャナで読み取り、画像処理ソフト(三谷商事(株)製、winroof)を用いて各々の繊維断面について断面積を計算した。計算の結果、断面積が0.785μm2以上の断面(円相当換算の直径が1μm以上の断面)について注目し、該当する繊維断面について鋭利な角を有するか否かの判別を行なった。ここでいう鋭利な角とは、繊維断面の一部が外周方向に向かって伸びて先端を形成している先端部分であり、かつ、先端が丸みを帯びておらず、かつ、この先端部分を構成する繊維断面の外周線が成す角度が90度より小さい鋭角である先端部分をいう。繊維断面の外周線の凹凸が激しく先端部分の角度の判別が困難である際には、先端部分を中心とした半径0.25μmの円を描き、この円弧と繊維断面の外周線が交わる交点と円の中心を結ぶ2本の線を引き、この2本の線がなす角度が90度以下の場合は鋭利な角と判別した。なお、円弧と繊維断面の外周線が2点以上で交わる場合は、外周線上に先端部分から交点方向に向かって線をたどるときに最初に円と交わっている2点を選らんだ。鋭利な角が1つ以上存在する場合には、その断面は鋭利な角を有すると判別した。鋭利な角が存在しない場合はその断面は鋭利な角を有しないと判別した。

【0016】

判別には上述の拡大印刷した写真を使い、断面積が0.785μm2以上の全ての断面について1つ1つを鋭利な角を有する断面と有しない断面とに分け、鋭利な角を有する断面の数をNk、判別を行なった断面の総数をNとし、Nが100本を越えるまで複数枚の透過型電子顕微鏡の観察像について同様の判別を行なった。得られたNkをNで除した値を鋭角断面比率Kとした。

B.分散部分と筋状部分の区別および面積比の計測

極細アクリル繊維シート状物を形成している極細アクリル繊維の分散部分および筋状部分の区別のため、シート状物表面の無作為に選んだ異なる10箇所を、走査型電子顕微鏡(ニコン製、ESEM−2700)にて2500倍の倍率で観察し、観察像を撮影した。得られた写真を拡大して、10μm相当の長さが60mmになるようにして紙に印刷した。この拡大印刷した写真を用いて、繊維が幅5μm以上の筋状となって存在している部分について注目し、その部分が1本の太い繊維からなる場合はその繊維側面に線を引き、多数の繊維の集合体からなる場合は、筋の最も外側を構成する繊維の側面に線を引いた。幅5μm以上の筋状部分が分岐しており、かつ分岐部分が幅5μm未満の場合は、該当する分岐点を通り筋状部分を形成している繊維側面あるいは最も外側を構成する繊維の側面にほぼ垂直になるように線を引いた。また、幅5μm以上の繊維上に他の繊維が存在する場合は上に存在する繊維の側面に線を引いた。幅5μm以上の筋状となって存在している部分が、これらの線および写真の端によって囲まれた部分を筋状部分とした。残った部分のうち、幅5μm以下の繊維同士の間に存在する空隙部分と、幅5μm以下の繊維が様々な方向を向いて存在している部分を分散部分とした。幅5μm以上の繊維同士の間に存在する空隙部分および、幅5μm以上の繊維と幅5μm未満の繊維の間に存在する空隙部分については筋状部分でも分散部分でもないとした。これら分散部分と筋状部分の比率としては、得られた写真10枚を拡大印刷した紙についてそれぞれ分散部分、筋状部分に切り分け、それぞれの切片の合計重量の比から求めた。

C.極細アクリル繊維の平均直径の計測

上記項目Bの手法で区別された分散部分のうち、無作為に選んだ異なる10箇所を走査型電子顕微鏡(ニコン製、ESEM−2700)にて10000倍の倍率で観察し、観察像を撮影した。得られた写真を拡大して、1μm相当の長さが25mmになるようにして紙に印刷した。この拡大印刷した写真を用いて、写真の左上と右下を結ぶ対角線を引き、その対角線上に存在し、単糸が判別できる全ての繊維について、対角線と繊維側面の線が交わる2点を結ぶ線の中点を定める。次に、直径を計測する繊維について、この中点を通り繊維軸方向にほぼ垂直な線を引き、この線が繊維側面と交わる点で区切られる長さを繊維径として0.01μmのオーダーまで計測した。合計10枚の拡大写真で繊維径を測定し、得られた繊維径の平均値を極細アクリル繊維の平均直径Dvとした。

D.アクリロニトリル系ポリマーの熱分析

下記の測定装置および条件を用いてアクリロニトリル系ポリマーの熱分析を行い、測定試料の重量が初期重量の95%となった温度を分解点温度とした。また、融解に起因する熱の吸収があればそのピーク温度を融点として測定した。

【0017】

測定装置:セイコーインスツルメンツ製 TG/DTA6200

測定時雰囲気:窒素

測定温度および昇温速度:35℃〜700℃、10℃/min

E.見かけ密度の計算

23℃、相対湿度50%雰囲気下で10cm角にカットしたシート状物の重量a(g)を0.01gのオーダーまで測定し、さらにシート状物の角4点と中央部1点についてマイクロメーターを使用してμmのオーダーまで厚み測定をおこない、シート状物の平均厚みLv(μm)を得た。見かけ密度d(g/cm3)の計算は下式を用いて行なった。

【0018】

d=100×a/Lv

F.風合い評価

得られたシート状物の風合いについて表面を手で触り、官能評価を行った。

G.耐フィブリル性評価

学振型の染色物摩擦堅牢度試験機(大栄科学精機製)の試験台にシート状物をとりつけ、摩擦子の接触面に5cm角の摩擦白綿布を取り付けた。摩擦面の押圧荷重が200gとなるように調節して、シート上の10cmの間を30往復/分の速度で10回往復摩擦した。摩擦後のシート状物の表面について目視により毛羽立ちの状態について観察を行った。

[合成例1]

(アクリロニトリル系ポリマーの合成例)

アクリロニトリル系ポリマー(A)としては、常法により、ジメチルスルホキシドを溶媒とする溶液重合法により、アクリロニトリル94重量%、アクリル酸メチル5.5重量%、およびメタクリルスルホン酸ソーダ0.5重量%をジメチルスルホキシド中で重合し、45℃において200poiseを示す20重量%アクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液を作製した。この溶液をテルモシリンジから水中に滴下し、凝固して得られたポリマー塊を水中に1日放置し、ポリマー塊に含まれるジメチルスルホキシドを水で置換した後、熱風乾燥機中で十分乾燥を行った。得られたポリマー塊の熱分析をTG−DTAによって行った結果、300℃付近からアクリロニトリル系ポリマー(A)の分解に起因するとみられる重量減量が観察され、分解点温度は302℃であったが、ポリマーの融解に起因するピークは観察されなかったことから、得られたアクリロニトリル系ポリマー(A)の融点は分解点温度よりも高く300℃以上であり、熱可塑性ポリマーでないことが分かった。

[合成例2]

(エステル系ポリマーの合成例)

エステル系ポリマー(B)としては、常法によって以下のようにして得た。アジピン酸5部、アゼライン酸12部に対してエチレングリコールを12部仕込み、エステル化反応を行い、プレポリマーを得た。このプレポリマーにポリエチレングリコール(分子量4000)48部を加えて重縮合を行い、ポリエチレンアジペート−コ−ポリエチレンアゼレートとポリエチレングリコールからなるブロックポリエーテルエステル(BP)を得た。このブロックポリエーテルエステル100部をジメチルスルホキシド870部に溶解し、アクリロニトリル30部をグラフト重合したエステル系ポリマー(GP)のジメチルスルホキシド溶液を得た。この15.0重量%GP溶液の粘度は45℃において15poiseを示した。

【0019】

実施例1

合成例1記載のアクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液と、エステル系ポリマー(B)の溶液として合成例2記載のGPのジメチルスルホキシド溶液を混合して、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が25:75(重量)であるジメチルスルホキシド溶液を得た。この溶液を使って湿式紡糸を行い、両者の比率が1600dtex/800fのブレンド繊維を作成した。

【0020】

この繊維をかせ状にし、3重量%60℃の水酸化ナトリウム水溶液中に10分間浸漬し、エステル系ポリマー(B)を溶出したところ、処理前後で繊維の重量は70%減量し、ブレンド繊維中のエステル系ポリマー(B)が93%除去されていることを確認した。溶出後の繊維を5mm長に切断した後、アミノシリコン系添加剤(平松油化工業株式会社「ソフトST−5300」)を5wt%添加した水2L中にエステル系ポリマー(B)除去後の繊維を1.25g添加し、ブレンダー(オスター社「オスターブレンダーOB−1」)にて撹拌速度10300rpmで10分間撹拌を行い分散液を得た。得られた分散液をあらかじめスクリーン紗(PET製、繊維直径40μm、オープニング62μm)を敷いた熊谷理機工業製の実験用抄紙機(25cm角のシート形成可能な角形シートマシン)の容器に入れ、水を追加し20リットルの調製溶液とした後に抄紙を行い、自然乾燥を行った。乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、非常に良好にはがれた。

【0021】

得られたシート状物の断面を透過型電子顕微鏡により観察し繊維断面形状の確認を行った結果、図1に示すように鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0022】

このシート状物の風合いはとても柔らかく滑らかく極めて良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。

【0023】

実施例2〜6

実施例1同様にして、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が表1に示す重量比となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を得た。

【0024】

乾燥後のスクリーン紗からのシート状物のはがれについては表1に示したとおりでありであり、いずれもシート状物は十分な強度を有し、実施例2〜5においては非常に良好にはがれた。実施例6においては若干の繊維が紗に残留したが、良好にはがれた。また、得られたシート状物の断面を透過型電子顕微鏡により確認した結果、いずれも実施例1同様に鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、いずれも分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0025】

これらシート状物の風合いについては実施例2〜4でとても柔らかく滑らかく極めて良好であり、実施例5〜6で柔らかく滑らかで良好であった。耐フィブリル性評価の結果については、実施例2〜5でシート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。実施例6においてはシート表面に毛羽立った箇所が認められたが、ごくわずか数カ所であり、耐フィブリル性に優れていることがわかった。

【0026】

実施例7

合成例1記載のアクリロニトリル系ポリマー(A)のジメチルスルホキシド溶液と、エステル系ポリマー(B)としては合成例2記載のBPを混合して、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が10:90(重量)であるジメチルスルホキシド溶液を得た。この溶液を使って湿式紡糸を行い1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を得た。

【0027】

乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、非常に良好にはがれた。また、得られたシート状物の断面を透過型電子顕微鏡により確認した結果、実施例1同様に鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は高密度であることがわかった。

【0028】

このシート状物の風合いはとても柔らかく滑らかく極めて良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に極めて優れていることがわかった。

【0029】

実施例8

実施例5記載のブレンド繊維から、実施例1同様にしてエステル系ポリマーを溶出した。この繊維を5mmにカットしたもの0.13g、をアミノシリコン系添加剤(平松油化工業株式会社「ソフトST−5300」)を5wt%添加した水2L中にエステル系ポリマー(B)除去後の繊維を添加し、ブレンダー(オスター社「オスターブレンダーOB−1」)にて撹拌速度10300rpmで10分間撹拌を行い分散液を得た。この分散液に5mm長にカットした1.0dtexの丸断面を有するアクリル繊維を1.12g添加し、撹拌棒で1分間撹拌して繊維を均一に分散させた。この分散液をあらかじめスクリーン紗(PET製、繊維直径40μm、オープニング62μm)を敷いた熊谷理機工業製の実験用抄紙機(25cm角のシート形成可能な角形シートマシン)の容器に入れ、水を追加し20リットルの調製溶液とした後に抄紙を行い、自然乾燥を行った。

【0030】

乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、若干の繊維が紗に残留したが、良好にはがれた。得られたシート状物の断面を透過型電子顕微鏡により確認した結果、鋭利な角を有さない断面が多く、鋭角断面比率Kは表1に示す通りであった。

【0031】

また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は比較的密度が低いことがわかった。

【0032】

このシート状物の風合いは柔らかく滑らかで良好であり、耐フィブリル性評価の結果、シート表面に毛羽立ちの発生は認められず、このシート状物は耐フィブリル性に優れていることがわかった。

【0033】

このシート状物の風合いは柔らかく良好であり、耐フィブリル性評価の結果、シート表面に毛羽立った箇所が認められたが、ごくわずか数カ所であり、耐フィブリル性に優れていることがわかった。

【0034】

比較例1

実施例1において、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が重量比で70:30となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を形成した。乾燥後のシート状物はかさ高であり、スクリーン紗からシート状物をはがそうとしたところ、シート強度は弱く繊維同士がすり抜けて形状を保つことができず、はがれ不良であった。このため、紗上に載せたままのシート状物の表面を走査型電子顕微鏡で観察した結果、分散部分が存在せず、5μm以上の筋状部分のみが観察された。このことから、シートのはがれが不良である原因としては、極細化が十分でないために、繊維が太く繊維同士が絡まらないために繊維間の結合が弱く、シート強度が低く、繊維同士のすり抜けが起こったと推測する。

【0035】

比較例2

実施例1同様にして、アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)の混合比が重量比で1:99となるようにして1600dtex/800fのブレンド繊維を作成した。この繊維を使って、実施例1と同様にしてシート状物を形成した。乾燥後のシート状物は非常に薄くスクリーン紗に密着しており、シート状物をはがそうとしたところ破れてしまい、はがれ不良であった。このため、紗上に載せたままのシート状物の表面を走査型電子顕微鏡で観察した結果、筋状部分が存在せず分散部分のみで構成されていた。このことから、シート状物のはがれが悪い原因としては、筋状部分が存在しないため極細繊維が紗に絡まったためと推測する。

【0036】

比較例3

実施例1において、アルカリ溶出後の繊維の代わりに5mmカットした直径10μmの丸断面を有するアクリル繊維を使用してシート状物を形成した。乾燥後のシート状物はかさ高であり、スクリーン紗からシート状物をはがそうとしたところ、シート強度が弱く繊維同士がすり抜けて形状を保つことができず、はがれ不良であった。この原因としては、用いた繊維が太く繊維同士が絡まらないために繊維間の結合が弱く、シート強度が低く、繊維同士のすり抜けが起こったと推測する。

【0037】

比較例4

実施例1において、エステル系ポリマー(B)の代わりに重合度1700、ケン化度99モル%のポリビニルアルコール(PVA)の20重量%ジメチルスルホキシド溶液を使用し、45℃下でアクリロニトリル系ポリマー(A)/PVAの比率を25/75(重量)となるように混合し、800dtex/400fのブレンド繊維を得た。このブレンド繊維をかせ状にし、3重量%60℃の水酸化ナトリウム水溶液中に10分間浸漬したが、重量は減量しなかった。そこで、この糸を100℃の沸騰水中に10分間浸漬した後に乾燥すると繊維同士が接着した。また、処理前後で繊維の重量は17%しか減量せず、ブレンド繊維中のPVAが68%しか除去されていないことを確認した。繊維同士の接着は処理後の繊維中にPVAが残留している事を示し、10分間の除去処理ではPVAの溶出が十分でなく、この結果は、PVAの溶出には、エステル系ポリマー(B)のアルカリ溶液による分解溶出と比べて時間がかかる事を示す。

【0038】

比較例5

比較例1記載のブレンド繊維を実施例1同様にしてエステル系ポリマーを溶出し後に5mm長に切断し、この繊維30gを熊谷理機工業製の試験用ナイアガラビーター(No.2505)を使用して、水10L中で5分間叩解を行った後、熊谷理機工業製の自動式PFIミル(No.2511−B)を使用して叩解荷重9kg、叩解間隙0.2mm、ロール回転回数9000回でさせ、割繊を行った。得られた繊維を使用して実施例1と同様にして分散液を調製し、シート状物を得た。乾燥後にスクリーン紗からシート状物をはがしたところ、シート状物は十分な強度を有し、若干の繊維が紗に残留したが、良好にはがれた。得られたシート状物の断面を透過型電子顕微鏡により確認した結果、図2に示すように繊維断面に凹凸が多数あり、滑らかでなく、繊維断面の外周は断面から外周方向に向かって凹となった部分が多数存在しており、鋭利な角を有する断面が多く、鋭角断面比率Kは表1に示す通りであった。

【0039】

また、シート状物の表面を走査型電子顕微鏡で観察した結果、分散部分と筋状部分が観察され、それらの面積比および極細アクリル繊維の平均直径Dvは表1に示す通りであった。なお、厚みと重量を計測し、見かけ密度を計算した結果は表1に示すとおりであり、このシート状物は比較的密度が低いことがわかった。

【0040】

このシート状物の風合いはガサガサとして風合いに劣った。さらに、耐フィブリル性評価の結果、シート表面に毛羽立ちや毛玉が多数発生し、このシート状物は耐フィブリル性が悪いことがわかった。

【0041】

【表1】

【産業上の利用可能性】

【0042】

本発明の極細アクリル繊維シート状物は、エアフィルター、液体フィルター、セパレーター、メディカルフィルター、再生医療用培地、マスク、衣料、インテリア用品、補強材、電線被覆材、紙、不織布、炭素繊維シート前駆体のほか、フィブリル化しにくい極細アクリル繊維からなるためクリーンルーム用のフィルターやワイピングクロスなどにも利用することが可能である。また、本発明の極細アクリル繊維シート状物の製造方法により、生産性に優れ、安全かつ環境負荷が少ない方法により極細アクリル繊維シート状物の製造が可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施例で得られる鋭角断面比率Kが0.5以下である繊維の断面形状を示す透過型電子顕微鏡写真中に含まれる繊維の外周部分に線を引いて得た図である。

【図2】本発明の一比較例で得られる鋭角断面比率Kが0.5より大きい繊維の断面形状を示す透過型電子顕微鏡写真中に含まれる繊維の外周部分に線を引いて得た図である。

【特許請求の範囲】

【請求項1】

鋭角断面比率Kが0.5以下であり平均直径が0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物。

【請求項2】

アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法。

【請求項1】

鋭角断面比率Kが0.5以下であり平均直径が0.5μmより小さいアクリル繊維の集合体からなり、該繊維が分散して存在している分散部分と、該繊維が幅の広い筋状となって存在している筋状部分とでシート表面が構成されていることを特徴とする極細アクリル繊維シート状物。

【請求項2】

アクリロニトリル系ポリマー(A)とエステル系ポリマー(B)で構成される繊維であって繊維中のアクリロニトリル系ポリマーの比率が5〜60重量%である繊維から、アルカリによりエステル系ポリマー(B)を溶出した後にシート化することを特徴とする極細アクリル繊維シート状物の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−31568(P2008−31568A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−203071(P2006−203071)

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]