極細フィラメントの製造方法、極細フィラメントおよび不織布

【課題】含フッ素樹脂の極細フィラメントを容易に生産性よく安定的に製造できる方法;薄肉の含フッ素樹脂の不織布を得ることができる極細フィラメント;および、薄肉の含フッ素樹脂の不織布を提供する。

【解決手段】原フィラメント1を、該原フィラメント1の長さ方向に移動させながら加熱手段(レーザ発振装置16)にて加熱し、加熱された原フィラメント1を、該原フィラメント1の長さ方向に沿う気流によって延伸する極細フィラメント4の製造方法において、前記原フィラメント1として、融点が250℃以下のエチレン/テトラフルオロエチレン共重合体のフィラメントを用いる。

【解決手段】原フィラメント1を、該原フィラメント1の長さ方向に移動させながら加熱手段(レーザ発振装置16)にて加熱し、加熱された原フィラメント1を、該原フィラメント1の長さ方向に沿う気流によって延伸する極細フィラメント4の製造方法において、前記原フィラメント1として、融点が250℃以下のエチレン/テトラフルオロエチレン共重合体のフィラメントを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極細フィラメントの製造方法、極細フィラメントおよび不織布に関する。

【背景技術】

【0002】

含フッ素樹脂のフィラメントからなる不織布は、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として有用である。該含フッ素樹脂としては、化学的安定性および機械的強度の点から、テトラフルオロエチレン/パーフルオロ(アルキルビニルエーテル)共重合体(以下、PFAと記す。)やエチレン/テトラフルオロエチレン共重合体(以下、ETFEと記す。)が特に適している。

【0003】

該含フッ素樹脂のフィラメントを製造する方法としては、下記の方法が知られている。

(1)溶融成形可能な含フッ素樹脂を溶融状態で紡糸ノズルから吐出し、紡糸ノズルの近傍に配設された気体放出ノズルから放出される気体によって溶融状態の含フッ素樹脂を延伸、紡糸することにより連続繊維(フィラメント)を形成する方法(特許文献1)。

【0004】

しかし、(1)の方法には、下記の問題がある。

(i)PFAやETFEは、融点が250℃以上と高く、成形しにくいため、フィラメント径が1μm未満の極細フィラメントを安定的に形成することが困難であり、薄肉の不織布を製造できない。

(ii)フィラメントを集積した集積体を加熱プレスしてフィラメント同士を結着させて不織布を製造する場合にも、含フッ素樹脂の融点が高いと、連続的に安定してフィラメント同士を結着させることが困難であり、薄肉の不織布を製造できない。

肉厚の不織布を電解質膜の補強材として用いた場合、電解質膜の抵抗が大きく上昇するため、該電解質膜を備えた固体高分子形燃料電池用膜電極接合体の出力が低下する。

【0005】

フィラメント径が1μm未満の極細フィラメントを安定的に製造する方法としては、下記の方法が知られている。

(2)原フィラメントを、該原フィラメントの長さ方向に移動させながら赤外線レーザにて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する方法(特許文献2、3)。

【0006】

また、(2)の方法にてPFAの極細フィラメントの製造も実際に試みられている(特許文献3の実施例4)。

しかし、(2)の方法にてPFAの極細フィラメントの製造する場合、PFAの融点が310℃と高いため、極細フィラメントを安定的に製造することが難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−018995号公報

【特許文献2】特許第3534108号公報

【特許文献3】国際公開第2008/084797号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、含フッ素樹脂の極細フィラメントを容易に生産性よく安定的に製造できる方法;薄肉の含フッ素樹脂の不織布を得ることができる極細フィラメント;および、薄肉の含フッ素樹脂の不織布を提供する。

【課題を解決するための手段】

【0009】

本発明の極細フィラメントの製造方法は、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する極細フィラメントの製造方法において、前記原フィラメントが、融点が250℃以下のETFEのフィラメントであることを特徴とする。

【0010】

前記原フィラメントは、溶融紡糸法により紡糸された、平均フィラメント径が10〜200μmのフィラメントであることが好ましい。

前記ETFEの240℃で測定した溶融粘度は、1500Pa・s超3500Pa・s以下であることが好ましく、1500Pa・s超2500Pa・s以下であることがより好ましい。

【0011】

本発明の極細フィラメントは、本発明の極細フィラメントの製造方法で製造されたものである。

本発明の極細フィラメントの平均フィラメント径は、0.1〜0.3μmが好ましい。

本発明の不織布は、本発明の極細フィラメントを集積してなるものである。

【発明の効果】

【0012】

本発明の極細フィラメントの製造方法によれば、含フッ素樹脂の極細フィラメントを容易に生産性よく安定的に製造できる。

本発明の極細フィラメントによれば、薄肉の含フッ素樹脂の不織布を得ることができる。

本発明の不織布は、固体高分子形燃料電池用電解質膜の補強材に有用な、薄肉の含フッ素樹脂の不織布である。

【図面の簡単な説明】

【0013】

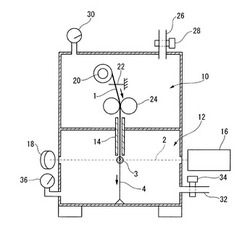

【図1】極細フィラメントの製造装置の一例を示す概略図である。

【図2】固体高分子形燃料電池用膜電極接合体の一例を示す断面図である。

【発明を実施するための形態】

【0014】

<極細フィラメントの製造方法>

本発明においては、極細フィラメントの製造方法として、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する方法を採用する。

【0015】

該方法としては、具体的には、送出手段によって送り出され、オリフィスを通過する原フィラメントを、オリフィスの出口側にて赤外線レーザを照射して加熱し、オリフィスの入口側の気圧P1とオリフィスの出口側の気圧P2(P1>P2)との圧力差(P1−P2)によってオリフィス内で生じ、オリフィスの出口側に噴出される亜音速〜超音速の気流による張力によって延伸する方法が知られている(特許文献3)。該方法によれば、1000倍以上の延伸倍率で極細フィラメントを製造できる。

【0016】

該方法に用い得る製造装置としては、特許文献3に記載の製造装置が挙げられる。以下、該製造装置を例に、本発明の極細フィラメントの製造方法を説明する。なお、本発明の極細フィラメントの製造に用い得る製造装置は、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸し得る製造装置であればよく、特許文献3に記載の製造装置には限定されない。

【0017】

(製造装置)

図1は、極細フィラメントの製造装置の一例を示す概略図である。

該製造装置は、気圧P1下にある原フィラメント供給室10と;気圧P2(P1>P2)下にある延伸室12と;入口側が原フィラメント供給室10と連通し、出口側が延伸室12に連通する筒状のオリフィス14と;赤外線レーザ2をオリフィス14の出口近傍に照射するレーザ発振装置16(加熱手段)と;赤外線レーザ2の届く先に設けられた、赤外線レーザ2のパワーを一定に調節するためのパワーメータ18と;原フィラメント1が巻かれたリール20と;リール20に巻かれた原フィラメント1を、コーム22を経てオリフィス14へ送り出す一対のニップローラ24と;原フィラメント供給室10から外部に延び、原フィラメント供給室10を気圧P1に保つ加圧ポンプ(図示略)に接続されるダクト26と;ダクト26の途中に設けられた加圧度を調整するバルブ28と;原フィラメント供給室10に設けられた気圧計30と;延伸室12から外部に延び、延伸室12を気圧P2に保つ真空ポンプ(図示略)に接続されるダクト32と;ダクト32の途中に設けられた加圧度を調整するバルブ34と;延伸室12に設けられた気圧計36とを有する。

【0018】

原フィラメント供給室10は、囲いによって外部と気密に遮断されている。なお、気圧P1が大気圧のときは、囲いは必ずしも設けなくてよい。

延伸室12は、囲いによって外部と気密に遮断されている。なお、気圧P2が大気圧のときは、囲いは必ずしも設けなくてよい。

【0019】

オリフィス14内では、原フィラメント1との間の隙間に、気圧P1下の原フィラメント供給室10と気圧P2(P1>P2)下の延伸室12との圧力差(Pl−P2)で生じた高速の気体が流れるため、オリフィス14の内径Dと原フィラメント1の径dとは、あまり大きくかけはなれてはいけない。オリフィス14の内径Dは、1.2d<D<10dが好ましく、1.5d<D<7dがより好ましく、2d<D<5dがさらに好ましい。

オリフィス14の内径Dは、オリフィス14の出口における一番狭い部分の径とする。原フィラメント1の径dは、断面の最も小さい径を測定し、10箇所の径を平均した値とする。

【0020】

オリフィス14の入口の径は、原フィラメント1を導入しやすいように、出口の径よりも大きくしてもよい。

オリフィス14の長手方向に垂直な断面の形状は、円形が好ましい。なお、複数の原フィラメント1を同時に通過させる場合や、原フィラメント1の形状が断面楕円形やテープ状の場合には、断面の形状は、楕円形や矩形であってもよい。

オリフィス14の数は、1本であってもよく、リール20を複数設ける場合は、リール20の数に応じた複数本であってもよい。

【0021】

レーザ発振装置16としては、赤外線レーザを照射できるものであればよい。赤外線の波長は0.78μmから1mmまでとされているが、高分子化合物のC−C結合は、3.5μmの吸収を中心としているため、0.78〜20μmの波長の赤外線レーザを照射できるものが好ましい。レーザ発振装置16としては、10.6μmの波長の炭酸ガスレーザを照射できる炭酸ガスレーザ発振装置、1.06μmの波長のYAG(イットリウム、アルミニウム、ガーネット系)レーザを照射できるYAGレーザ発振装置が特に好ましい。赤外線レーザは、放射範囲(光束)を小さく絞り込むことができ、また、特定の波長に集中しているため、無駄なエネルギーも少ない。炭酸ガスレーザのパワー密度は、50W/cm2以上が好ましく、100W/cm2以上がより好ましく、180W/cm2以上がさらに好ましい。

【0022】

赤外線レーザは、複数箇所から照射してもよい。複数箇所からの照射は、複数のレーザ発振装置16を設置することによって達成でき、または、1つのレーザ発振装置16の赤外線レーザを鏡によって反射させ、複数回、原フィラメント1の通路に沿って照射させることによって達成できる。

なお、本発明における加熱手段として、レーザ発振装置の代わりに、加熱ヒータ(スポットヒータ、ラインヒータ等。)を用いてもよい。

【0023】

ニップローラ24は、オリフィス14から噴出される高速の気流によって原フィラメント1に張力がかかった状態においても、常に一定の送出速度で原フィラメント1を送り出すものである。オリフィス14の入口側で常に一定の送出速度で原フィラメント1を送り出すことによって、オリフィスの出口側に噴出される高速の気流による張力によって加熱された原フィラメント1を延伸できるようになる。

なお、ニップローラの代わりに、数段の駆動ローラの組み合わせ等を用いてもよい。

【0024】

(製造方法)

図1の製造装置を用いた極細フィラメントの製造は、以下のようにして行われる。

気圧P1に保たれた原フィラメント供給室10内の原フィラメント1は、リール20に巻かれた状態から繰り出され、コーム22を経て、ニップローラ24より一定速度で送り出され、オリフィス14へと導かれる。

原フィラメント1は、気圧P1下の原フィラメント供給室10と気圧P2(P1>P2)下の延伸室12との圧力差(P1−P2)によってオリフィス14内に生じた気体の流れによってオリフィス14内を送られ、高速の気流とともにオリフィス14から延伸室12に導かれる。

オリフィス14の直下において、長手方向に移動する原フィラメント1の一定幅の加熱域3に、レーザ発振装置16から赤外線レーザ2が照射される。

赤外線レーザ2により加熱された原フィラメント1は、圧力差(P1−P2)によって生じた、原フィラメント1の長さ方向に沿う高速の気流が与える張力によって延伸され、極細フィラメント4となって下降し、下方で集積される。

【0025】

P1とP2との関係は、Pl>P2であり、Pl≧2P2が好ましく、Pl≧3P2がより好ましく、Pl≧5P2がさらに好ましい。

P2は、大気圧未満の圧力であることが特に好ましい。該場合、P1を大気圧とすることができる。また、原フィラメント1の延伸を安定して行うことができる。

原フィラメント供給室10および延伸室12内の気体は、通常、室温の空気である。なお、原フィラメント1を予熱したい場合、得られた極細フィラメント4を熱処理したい場合は、加熱空気を用いてもよい。

【0026】

原フィラメント1の延伸は、音速域(亜音速〜超音速)の気流によって行われることが好ましい。オリフィス14から噴出される気流の風速vは、v={2(P1−P2)/ρ}1/2(ただし、ρは、エアー密度である。)で表される(Graham’ theorem)。P1を大気圧とし、P2を6kPa〜30kPaの範囲で計算すると、風速vは音速域(340〜400m/秒)となる。

【0027】

加熱域3における赤外線レーザ2の中心は、オリフィス14の先端から30mm以内が好ましく、10mm以内がより好ましく、5mm以内がさらに好ましい。加熱域3における赤外線レーザ2の中心がオリフィス14から離れすぎると、原フィラメント1が振れ、定位置に収まらず、赤外線レーザ2に安定して捉えられない。また、オリフィス14からの高速の気流によって原フィラメント1に与えられる張力が弱くなり、また安定性も小さくなる。

【0028】

赤外線レーザによって原フィラメント1が延伸適温に加熱される範囲(光束の径)は、原フィラメント1の中心で原フィラメントの長手方向に沿って、上下4mm(長さ8mm)以内が好ましく、上下3mm以内がより好ましく、上下2mm以内がさらに好ましい。光束の径は、走行する原フィラメント1の長手方向に沿って測定する。

【0029】

極細フィラメント4は、延伸室20内で集積させて取り出してもよく、走行するコンベア上に集積して、極細フィラメント4の集積体または不織布として巻き取ってもよい。コンベアとしては、網状の移動体が通常用いられる。

また、極細フィラメント4の集積体または不織布は、樹脂フィルムと積層した状態で巻き取ってもよい。積層体とすることにより、集積体または不織布の取扱性が向上し、また、後加工(厚さ調整のための熱プレス等。)を行いやすくなる。

【0030】

(原フィラメント)

原フィラメント1は、別途、紡糸工程にてフィラメントとして製造されて、リール20に巻き取られたものである。なお、紡糸工程にて製造されたフィラメントをリールに巻き取ることなく、引き続き原フィラメントとして極細フィラメントの製造装置に導入してもよい。

フィラメントとは、実質的に連続した繊維であり、数mm〜数十mmの長の短繊維とは区別される。原フィラメントは、モノフィラメントであってもよく、マルチフィラメントであってもよい。

【0031】

原フィラメント1としては、赤外線レーザによる加熱および気流による延伸の際に糸切れさせないために、気泡や欠陥が少ないものが好ましく、気泡や欠陥の生じ難さの点から、溶融紡糸法により紡糸されたフィラメントが好ましい。

原フィラメント1の平均フィラメント径は、10〜200μmが好ましい。平均フィラメント径が10μm以上であれば、極細フィラメントが糸切れしにくいので好ましい。平均フィラメント径が200μm以下であれば、得られる極細フィラメントの平均繊維径が充分に小さくなり好ましい。

平均フィラメント径は、電子顕微鏡観察において、200本のフィラメントのフィラメント径を測定し、これら値を平均した値とする。

【0032】

(ETFE)

原フィラメント1としては、融点が250℃以下のETFEのフィラメントを用いる。ETFEの融点が250℃以下であれば、極細フィラメントを安定的に製造できる。ETFEの融点は、200〜235℃が好ましく、210〜230℃がより好ましい。

ETFEの融点は、走査型示差熱分析器を用いて、ETFEを空気雰囲気下に室温から300℃まで10℃/分で加熱した際の吸熱ピークから求める。

ETFEの融点を調整する方法としては、エチレンに基づく繰返し単位とテトラフルオロエチレンに基づく繰返し単位とのモル比を変化させる方法、他のモノマーに基づく繰返し単位の含有量を増大させる方法等が挙げられる。

【0033】

ETFEの240℃で測定した溶融粘度は、1500Pa・s超3500Pa・s以下が好ましく、1500Pa・s超2500Pa・s以下がより好ましい。ETFEの溶融粘度が該範囲内であれば、成形加工を行いやすく、極細フィラメントが安定して得られるので好ましい。

2種以上の混合物の場合、該混合物の240℃で測定した溶融粘度が前記範囲であれば、溶融粘度の低いETFEと溶融粘度の高いETFEとの混合物であってもよい。

【0034】

溶融粘度(溶融流動性)は、キャピラリー流動性測定装置(キャピラリーレオメータ)によって測定することが好ましい。該装置は、溶融した樹脂を、一定速度で押し出してキャピラリーを通過させ、押し出すのに要する応力を測定するものである。ETFEの溶融粘度が低いとETFEの分子量が低くいことを意味し、ETFEの溶融粘度が高いとETFEの分子量が高いことを意味する。

【0035】

ETFEの溶融粘度(溶融流動性)は、具体的には、溶融流動性測定装置(東洋精機製作所社製、キャピログラフ、炉内径:9.55mm)に、直径:1mm、長さ:10mmのオリフィスをセットし、シリンダー温度:300℃、ピストンスピード:10mm/分の条件で測定する。

ETFEの溶融粘度は、ETFEの分子量により調整できる。ETFEの分子量を調整する方法としては、下記の方法が挙げられる。

(i)ETFEを製造する際に用いる溶媒/モノマー比によりETFEの分子量を調整する方法。モノマーの濃度を低くするほど低分子量のETFEが得られる。

(ii)ETFEを製造する際に用いる重合開始剤の添加量によりETFEの分子量を調整する方法。重合開始剤の濃度を高くするほど低分子量のETFEが得られる。

(iii)ETFEを製造する際に用いる連鎖移動剤の添加量によりETFEの分子量を調整する方法。連鎖移動剤の濃度を高くするほど低分子量のETFEが得られる。

(iv)ETFEを製造する際の重合圧力によりETFEの分子量を調整する方法。重合圧力を低くするほど低分子量のETFEが得られる。

【0036】

ETFEとしては、エチレン(以下、Eと記す。)に基づく繰返し単位とテトラフルオロエチレン(以下、TFEと記す。)に基づく繰返し単位とのモル比(E/TFE)が、10/90〜65/35のものが好ましく、25/75〜45/55のものがより好ましい。該モル比(E/TFE)が極端に大きいと、ETFEの耐熱性、耐候性、耐薬品性、薬液透過防止性等が低下する場合がある。該モル比(E/TFE)が極端に小さいと、機械的強度、溶融成形性等が低下する場合がある。

【0037】

ETFEは、本質的な特性を損なわない範囲で、他のモノマーに基づく繰返し単位の1種類以上を有していてもよい。

他のモノマーとしては、α−オレフィン類(プロピレン、ノルマルブテン、イソブテン等。)、CH2=CX(CF2)nY(ただし、X、Yはそれぞれ水素原子またはフッ素原子であり、nは2〜8の整数である。)で表される化合物(以下、FAEと記す。)、不飽和基に水素原子を有するフルオロオレフィン(フッ化ビニリデン、フッ化ビニル、トリフルオロエチレン、ヘキサフルオロイソブチレン等。)、不飽和基に水素原子を有さないフルオロオレフィン(ヘキサフルオロプロピレン、クロロトリフルオロエチレン、パーフルオロ(メチルビニルエーテル)、パーフルオロ(エチルビニルエーテル)、パーフルオロ(プロピルビニルエーテル)、パーフルオロ(ブチルビニルエーテル)、その他パーフルオロ(アルキルビニルエーテル)(PAVE)等。ただし、TFEを除く。)等が挙げられる。他のモノマーは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0038】

他のモノマーとしては、FAEが好ましい。

FAEとしては、CH2=CF(CF2)2F、CH2=CF(CF2)3F、CH2=CF(CF2)4F、CH2=CF(CF2)5F、CH2=CF(CF2)8F、CH2=CF(CF2)2H、CH2=CF(CF2)3H、CH2=CF(CF2)4H、CH2=CF(CF2)5H、CH2=CF(CF2)8H、CH2=CH(CF2)2F、CH2=CH(CF2)3F、CH2=CH(CF2)4F、CH2=CH(CF2)5F、CH2=CH(CF2)8F、CH2=CH(CF2)2H、CH2=CH(CF2)3H、CH2=CH(CF2)4H、CH2=CH(CF2)5H、CH2=CH(CF2)8H等が挙げられる。

FAEとしては、CH2=CH(CF2)nYで表される化合物が好ましく、nが2〜6の整数であるものがより好ましく、nが2〜4の整数であるものがさらに好ましい。

FAEは、1種を単独で用いてもよく、2種以上を併用してもよい。

FAEに基づく繰返し単位の含有量は、ETFEの全繰返し単位のうち、0.01〜10モル%が好ましく、0.4〜4モル%がより好ましい。FAEに基づく繰返し単位の含有量が該範囲であれば、強度および成形安定性に優れるので好ましい。

【0039】

ETFEの製造方法としては、E、TFEおよび必要に応じて他のモノマーを、ラジカル重合開始剤、連鎖移動剤を用いて共重合させる方法が挙げられる。

重合法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法が挙げられ、ラジカル重合開始剤、連鎖移動剤、溶媒の存在下に、E、TFEおよび必要に応じて他のモノマーを共重合させる溶液重合法が好ましい。

【0040】

ラジカル重合開始剤としては、アゾ化合物、パーオキシジカーボネート、パーオキシエステル、非フッ素系ジアシルパーオキシド、含フッ素ジアシルパーオキシド、無機過酸化物等が挙げられる。

連鎖移動剤としては、アルコール、フッ化塩化炭化水素、炭化水素等が挙げられる。

溶媒としては、フッ化炭化水素、塩化炭化水素、フッ化塩化炭化水素、アルコール、炭化水素等が挙げられる。

【0041】

重合温度は、0〜100℃が好ましく、20〜90℃がより好ましい。

重合圧力は、0.1〜10MPaが好ましく、0.5〜3MPaがより好ましい。

重合時間は、1〜30時間が好ましく、2〜10時間がより好ましい。

【0042】

<極細フィラメント>

本発明の極細フィラメントは、上述した本発明の製造方法で製造されたものである。

極細フィラメントの平均フィラメント径は、0.1〜0.3μmが好ましく、0.15〜0.28μmがより好ましい。極細フィラメントの平均フィラメント径が0.1μm以上であれば、不織布の機械的強度が高くなり、該不織布を補強材として用いた固体高分子形燃料電池用電解質膜の寸法安定性が向上する。さらに、極細フィラメントの平均フィラメント径を0.1μm以上とすれば、繊維径のばらつきをより一層抑える(繊維径の標準偏差を小さくする)ことができる。また、極細フィラメントの平均フィラメント径が0.3μm以下であれば、不織布を薄肉化でき、該不織布を補強材として用いた固体高分子形燃料電池用電解質膜の抵抗の上昇が抑えられる。

【0043】

<不織布>

本発明の不織布は、本発明の極細フィラメントを集積してなるものであり、該極細フィラメント間の交点の少なくとも一部が融着によって固定化されたものである。

上述した製造方法で得られる極細フィラメントの集積体は、比較的低溶融粘度のETFEを用いた場合には、フィラメント間の交点の一部が融着、固定化された不織布として得られることがあり、また、比較的高溶融粘度のETFEを用いた場合には、フィラメント間の交点の融着が起こらず、綿状の不織布前駆体として得られることがある。

該極細フィラメントの集積体は、嵩高く、肉厚であるため、熱プレスし、厚密化によって厚さを調整してもよい。フィラメント間の交点が融着していない場合は、該熱プレスによってフィラメント間の交点の一部を融着、固定化する

【0044】

不織布の厚さは、固体高分子形燃料電池用電解質膜の寸法安定性を向上させる点、および該電解質膜における不織布による抵抗の上昇を抑える点から、0.5〜16μmが好ましく、3〜14μmがより好ましい。

不織布の厚さは、接触式マイクロメータを用いて測定する。

【0045】

本発明の不織布は、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として有用である。以下、固体高分子形燃料電池用電解質膜の補強材として用いた例を説明する。

【0046】

<固体高分子形燃料電池用電解質膜>

本発明における固体高分子形燃料電池用電解質膜(以下、電解質膜と記す。)は、本発明の不織布で補強された、イオン交換樹脂を主成分とする電解質膜である。

【0047】

電解質膜の厚さは、5〜20μmが好ましく、10〜18μmがより好ましい。電解質膜の厚さが20μm以下であれば、抵抗が低く抑えられ、また、カソード側で生成する水の逆拡散を起こしやすい。電解質膜の厚さが5μm以上であれば、機械的強度を充分に高めることができ、ガス漏れ等の発生が抑えられる。

【0048】

(イオン交換樹脂)

イオン交換樹脂としては、炭化水素系重合体からなる陽イオン交換樹脂、部分フッ素化された炭化水素系重合体からなる陽イオン交換樹脂等が挙げられ、耐久性に優れる点から、スルホン酸型パーフルオロカーボン重合体が好ましい。パーフルオロカーボン重合体は、エーテル結合性の酸素原子等を有していてもよい。

イオン交換樹脂は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0049】

スルホン酸型パーフルオロカーボン重合体としては、公知のスルホン酸型パーフルオロカーボン重合体を用いることができる。

スルホン酸型パーフルオロカーボン重合体は、SO2F基を有するパーフルオロカーボン重合体(以下、前駆体と記す。)を加水分解し、ついで酸型化処理して得られる。

【0050】

前駆体としては、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位と、パーフルオロオレフィン(TFE、ヘキサフルオロプロピレン等。)、クロロトリフルオロエチレン、またはパーフルオロ(アルキルビニルエーテル)に基づく繰り返し単位とを有する共重合体が好ましく、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位とTFEに基づく繰り返しモノマー単位とを有する共重合体がより好ましい。前駆体は、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位を2種以上有してもよい。

【0051】

【化1】

【0052】

ただし、Zは、フッ素原子またはトリフルオロメチル基であり、lは、1〜12の整数であり、mは、0〜3の整数であり、pは、0または1であり、m+pは、1以上の整数であり、

kは、2〜6の整数であり、

Rf1、Rf2は、それぞれ単結合または炭素数1〜6の直鎖パーフルオロアルキレン基(ただし、エーテル性酸素原子を有していてもよい。)であり、qは、0または1であり、

Rf3は、炭素数1〜6のパーフルオロアルキレン基であり、

Rf4、Rf5は、それぞれ炭素数1〜8のパーフルオロアルキレン基であり、

Rf6は、炭素数1〜6のパーフルオロアルキレン基である。

【0053】

スルホン酸型パーフルオロカーボン重合体の質量平均分子量は、1×104〜1×107が好ましく、5×104〜5×106がより好ましい。質量平均分子量が1×104以上であれば、膨潤度等の物性が経時的に変化しにくく、電解質膜の耐久性が充分となる。質量平均分子量が1×107以下であれば、溶液化および成形が容易となる。

【0054】

パーフルオロカーボン重合体以外の重合体からなる陽イオン交換樹脂としては、下式(7)で表される繰り返し単位と下式(8)で表される繰り返し単位とを有する共重合体が挙げられる。

【0055】

【化2】

【0056】

ただし、P1は、フェニルトリール基、ビフェニルトリール基、ナフタレントリール基、フェナントレントリール基、アントラセントリール基であり、

P2は、フェニレン基、ビフェニレン基、ナフチレン基、フェナントリレン基、アントラシレン基であり、

A1は、−SO3M基、−COOM基(ただし、Mは、水素原子またはアルカリ金属原子である。)、または加水分解によりこれらの基に転換し得る基であり、

B1、B2は、それぞれ酸素原子、イオウ原子、スルホニル基、またはイソプロピリデン基である。

P1およびP2の構造異性は、特に限定されず、P1およびP2の水素原子の1個以上がフッ素原子、塩素原子、臭素原子、または炭素数1〜3のアルキル基に置換されていてもよい。

【0057】

イオン交換樹脂のイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.8ミリ当量/グラム乾燥樹脂がより好ましい。イオン交換容量が0.5ミリ当量/グラム乾燥樹脂以上であれば、電解質膜の抵抗が低く抑えられる。イオン交換容量が2.0ミリ当量/グラム乾燥樹脂以下であれば、水に対する親和性が適度に抑えられ、発電時に電解質膜が溶解することがない。

【0058】

(補強されない層)

電解質膜は、片面または両面の最外層として、イオン交換樹脂からなる補強されない層を有することが好ましい。補強されない層を有する場合、電解質膜と電極との界面における抵抗が低く抑えられる。電解質膜は、両面の最外層として、補強されない層を有することがより好ましい。

【0059】

補強されない層の厚さは、2〜10μmが好ましく、2〜8μmがより好ましい。厚さが2μm以上であれば、ガスバリアー性に優れる。厚さが10μm以下であれば、電解質膜の抵抗が低く抑えられ、また、寸法安定性が良好になる。

また、電解質膜においては、プロトンの移動が不織布を構成するフィラメントに遮蔽される。補強されない層の厚さが薄すぎると、電流がフィラメントを回避して迂回するための距離が大きくなり、不要な抵抗上昇の要因となり得る。特に、補強されない層の厚さが不織布のフィラメントの平均フィラメント径の半分以下である場合、抵抗の上昇が起こりやすくなる。補強されない層の厚さが不織布のフィラメントの平均フィラメント径と同等である場合、電流の迂回距離が小さく済み、結果として抵抗の不要な上昇が避けられる。

【0060】

補強されない層の厚さは、電解質膜の断面を光学顕微鏡、レーザ顕微鏡、電子顕微鏡等で観察することにより測定される。補強されない層の厚さは、電解質膜の表面と不織布のフィラメントとの最短距離を意味する。

補強されない層は、不織布以外の、抵抗上昇を招かない成分を含んでいてもよい。

【0061】

(電解質膜の製造方法)

電解質膜の製造方法としては、下記の方法(α)〜(γ)が挙げられる。

(α)不織布を製造した後、該不織布の表面に、イオン交換樹脂の溶液または分散液を塗工し、または含浸させ、乾燥する方法。

(β)不織布(b)を製造した後、該不織布の表面に、あらかじめ形成しておいたイオン交換樹脂膜を加熱積層して一体化する方法。

(γ)不織布を製造した後、該不織布の一方の面に、あらかじめ形成しておいたイオン交換樹脂膜を加熱積層して一体化し、さらに不織布の他方の面に、イオン交換樹脂の溶液または分散液を塗工し、乾燥する方法。

【0062】

該方法で得られた電解質膜に延伸処理等を施して強化してもよい。

該方法で得られた電解質膜には、最外層としてイオン交換樹脂からなる補強されない層が形成されていることもある。また、該方法で得られた電解質膜に、さらにイオン交換樹脂の溶液または分散液を塗工したり、イオン交換樹脂膜を積層したりすることによってもイオン交換樹脂からなる補強されない層を形成できる。

【0063】

<膜電極接合体>

図2は、本発明における固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す断面図である。膜電極接合体70は、触媒層82およびガス拡散層84を有するアノード80と、触媒層92およびガス拡散層94を有するカソード90と、アノード80とカソード90との間に、各触媒層に接した状態で配置される電解質膜100とを有する。

【0064】

(電解質膜)

電解質膜100は、上述した本発明の不織布で補強された、イオン交換樹脂を主成分とする電解質膜である。

【0065】

(触媒層)

触媒層82および触媒層92(以下、まとめて触媒層と記す。)は、触媒およびイオン交換樹脂を含む層である。触媒層82および触媒層92は、成分、組成、厚さ等が同じ層であってもよく、異なる層であってもよい。

【0066】

触媒としては、燃料電池における酸化還元反応を促進するものであればよく、白金を含む触媒が好ましく、白金または白金合金がカーボン担体に担持された担持触媒が特に好ましい。

カーボン担体としては、活性炭、カーボンブラック等が挙げられる。

イオン交換樹脂としては、上述したイオン交換樹脂が挙げられ、耐久性に優れる点から、スルホン酸型パーフルオロカーボン重合体が好ましい。

【0067】

(ガス拡散層)

ガス拡散層84およびガス拡散層94(以下、まとめてガス拡散層と記す。)の構成材料としては、カーボンペーパー、カーボンクロス、カーボンフェルト等の多孔質カーボンシートが挙げられる。ガス拡散層は、ポリテトラフルオロエチレン(以下、PTFEと記す。)等によって撥水化処理されていることが好ましい。

【0068】

(マイクロポーラス層)

膜電極接合体は、触媒層とガス拡散層との間に、カーボンと結着樹脂とを含むマイクロポーラス層(図示略)を有していてもよい。

触媒層とガス拡散層との間に、カーボン粒子を主体とするマイクロポーラス層を設けることにより、水がガス拡散層の細孔を塞ぎにくくなり、ガス拡散性の低下が抑えられる。

【0069】

カーボンとしては、カーボンブラック、カーボンファイバー類等が挙げられる。

結着樹脂としては、撥水性の非イオン性含フッ素ポリマーが好ましく、PTFEが特に好ましい。

【0070】

(膜電極接合体の製造方法)

膜電極接合体70は、たとえば、下記の方法(x)〜(z)にて製造される。

(x)電解質膜100の両面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層で挟み込む方法。

(y)ガス拡散層となるシートの片面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成して電極(アノード80、カソード90)とし、固体高分子電解質膜100を該電極で挟み込む方法。

(z)基材フィルムの片面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成し、該触媒層を電解質膜100の両面に転写して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層で挟み込む方法。

【0071】

方法(x)〜(z)で用いる電解質膜100およびガス拡散層は、枚葉の状態であってもよく、ウェブ(連続体)の状態であってもよい。

触媒層形成用塗工液は、触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

【0072】

<固体高分子形燃料電池>

本発明における膜電極接合体は、固体高分子形燃料電池に用いられる。固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックすることにより製造される。

セパレータとしては、燃料ガスまたは酸素を含む酸化剤ガス(空気、酸素等。)の通路となる溝が形成された導電性カーボン板等が挙げられる。

固体高分子形燃料電池の種類としては、水素/酸素型燃料電池、直接メタノール型燃料電池(DMFC)等が挙げられる。

【実施例】

【0073】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1〜2は実施例であり、例3は比較例である。

【0074】

(融点)

ETFEの融点は、走査型示差熱分析器(セイコーインスツルメンツ社製、DSC220CU)を用いて、ETFEを空気雰囲気下に室温から300℃まで10℃/分で加熱した際の吸熱ピークから求めた。

【0075】

(溶融粘度)

溶融流動性測定装置(東洋精機製作所社製、キャピログラフ、炉内径:9.55mm)に、オリフィス(直径:1mm、長さ:10mm)をセットし、シリンダー温度:240℃、ピストンスピード:10mm/分の条件で溶融したETFEを押し出し、溶融粘度を測定した。

【0076】

(フィラメントの平均フィラメント径)

電子顕微鏡観察において、200本のフィラメントのフィラメント径を測定し、平均フィラメント径、最大フィラメント径、最小フィラメント径、標準偏差を求めた。

【0077】

〔例1〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・LM−ETFE・LM−740APを用意した。該ETFEの融点、溶融粘度を表1に示す。

溶融流動性測定装置(東洋精機製作所社製、キャピログラフ1C、炉内径:9.55mm)に、オリフィス(直径:1mm、長さ:10mm)をセットし、シリンダー温度:280℃、ピストンスピード:2mm/分の条件で溶融したETFEを押し出し、巻き取り速度:10mm/分で押し出されたETFEを冷却しながら巻き取り、平均フィラメント径:110.9μmの原フィラメントを得た。

【0078】

図1の製造装置を用い、下記の条件にて原フィラメントの延伸を行った。得られた極細フィラメントのフィラメント径を測定した。結果を表1に示す。

レーザ発振装置16:炭酸ガスレーザ発振装置。

レーザ出力:10W。

ビーム径(光束):6.0mm。

原フィラメント供給室10の気圧P1:大気圧(101.3kPa)。

延伸室12の気圧P2:38kPa。

オリフィス14の内径D:0.5mm。

原フィラメント1の送出速度:0.1m/分。

【0079】

〔例2〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・LM−ETFE・LM−730APを用いた以外は、例1と同様にして極細フィラメントを得た。結果を表1に示す。

【0080】

〔例3〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・ETFE・C−55AXを用いた以外は、例1と同様にして極細フィラメントを得た。結果を表1に示す。

【0081】

【表1】

【産業上の利用可能性】

【0082】

本発明の製造方法で得られる極細フィラメントは、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として用いられる不織布の材料として有用である。

【符号の説明】

【0083】

1 原フィラメント

4 極細フィラメント

16 レーザ発振装置(加熱手段)

【技術分野】

【0001】

本発明は、極細フィラメントの製造方法、極細フィラメントおよび不織布に関する。

【背景技術】

【0002】

含フッ素樹脂のフィラメントからなる不織布は、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として有用である。該含フッ素樹脂としては、化学的安定性および機械的強度の点から、テトラフルオロエチレン/パーフルオロ(アルキルビニルエーテル)共重合体(以下、PFAと記す。)やエチレン/テトラフルオロエチレン共重合体(以下、ETFEと記す。)が特に適している。

【0003】

該含フッ素樹脂のフィラメントを製造する方法としては、下記の方法が知られている。

(1)溶融成形可能な含フッ素樹脂を溶融状態で紡糸ノズルから吐出し、紡糸ノズルの近傍に配設された気体放出ノズルから放出される気体によって溶融状態の含フッ素樹脂を延伸、紡糸することにより連続繊維(フィラメント)を形成する方法(特許文献1)。

【0004】

しかし、(1)の方法には、下記の問題がある。

(i)PFAやETFEは、融点が250℃以上と高く、成形しにくいため、フィラメント径が1μm未満の極細フィラメントを安定的に形成することが困難であり、薄肉の不織布を製造できない。

(ii)フィラメントを集積した集積体を加熱プレスしてフィラメント同士を結着させて不織布を製造する場合にも、含フッ素樹脂の融点が高いと、連続的に安定してフィラメント同士を結着させることが困難であり、薄肉の不織布を製造できない。

肉厚の不織布を電解質膜の補強材として用いた場合、電解質膜の抵抗が大きく上昇するため、該電解質膜を備えた固体高分子形燃料電池用膜電極接合体の出力が低下する。

【0005】

フィラメント径が1μm未満の極細フィラメントを安定的に製造する方法としては、下記の方法が知られている。

(2)原フィラメントを、該原フィラメントの長さ方向に移動させながら赤外線レーザにて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する方法(特許文献2、3)。

【0006】

また、(2)の方法にてPFAの極細フィラメントの製造も実際に試みられている(特許文献3の実施例4)。

しかし、(2)の方法にてPFAの極細フィラメントの製造する場合、PFAの融点が310℃と高いため、極細フィラメントを安定的に製造することが難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−018995号公報

【特許文献2】特許第3534108号公報

【特許文献3】国際公開第2008/084797号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、含フッ素樹脂の極細フィラメントを容易に生産性よく安定的に製造できる方法;薄肉の含フッ素樹脂の不織布を得ることができる極細フィラメント;および、薄肉の含フッ素樹脂の不織布を提供する。

【課題を解決するための手段】

【0009】

本発明の極細フィラメントの製造方法は、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する極細フィラメントの製造方法において、前記原フィラメントが、融点が250℃以下のETFEのフィラメントであることを特徴とする。

【0010】

前記原フィラメントは、溶融紡糸法により紡糸された、平均フィラメント径が10〜200μmのフィラメントであることが好ましい。

前記ETFEの240℃で測定した溶融粘度は、1500Pa・s超3500Pa・s以下であることが好ましく、1500Pa・s超2500Pa・s以下であることがより好ましい。

【0011】

本発明の極細フィラメントは、本発明の極細フィラメントの製造方法で製造されたものである。

本発明の極細フィラメントの平均フィラメント径は、0.1〜0.3μmが好ましい。

本発明の不織布は、本発明の極細フィラメントを集積してなるものである。

【発明の効果】

【0012】

本発明の極細フィラメントの製造方法によれば、含フッ素樹脂の極細フィラメントを容易に生産性よく安定的に製造できる。

本発明の極細フィラメントによれば、薄肉の含フッ素樹脂の不織布を得ることができる。

本発明の不織布は、固体高分子形燃料電池用電解質膜の補強材に有用な、薄肉の含フッ素樹脂の不織布である。

【図面の簡単な説明】

【0013】

【図1】極細フィラメントの製造装置の一例を示す概略図である。

【図2】固体高分子形燃料電池用膜電極接合体の一例を示す断面図である。

【発明を実施するための形態】

【0014】

<極細フィラメントの製造方法>

本発明においては、極細フィラメントの製造方法として、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する方法を採用する。

【0015】

該方法としては、具体的には、送出手段によって送り出され、オリフィスを通過する原フィラメントを、オリフィスの出口側にて赤外線レーザを照射して加熱し、オリフィスの入口側の気圧P1とオリフィスの出口側の気圧P2(P1>P2)との圧力差(P1−P2)によってオリフィス内で生じ、オリフィスの出口側に噴出される亜音速〜超音速の気流による張力によって延伸する方法が知られている(特許文献3)。該方法によれば、1000倍以上の延伸倍率で極細フィラメントを製造できる。

【0016】

該方法に用い得る製造装置としては、特許文献3に記載の製造装置が挙げられる。以下、該製造装置を例に、本発明の極細フィラメントの製造方法を説明する。なお、本発明の極細フィラメントの製造に用い得る製造装置は、原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸し得る製造装置であればよく、特許文献3に記載の製造装置には限定されない。

【0017】

(製造装置)

図1は、極細フィラメントの製造装置の一例を示す概略図である。

該製造装置は、気圧P1下にある原フィラメント供給室10と;気圧P2(P1>P2)下にある延伸室12と;入口側が原フィラメント供給室10と連通し、出口側が延伸室12に連通する筒状のオリフィス14と;赤外線レーザ2をオリフィス14の出口近傍に照射するレーザ発振装置16(加熱手段)と;赤外線レーザ2の届く先に設けられた、赤外線レーザ2のパワーを一定に調節するためのパワーメータ18と;原フィラメント1が巻かれたリール20と;リール20に巻かれた原フィラメント1を、コーム22を経てオリフィス14へ送り出す一対のニップローラ24と;原フィラメント供給室10から外部に延び、原フィラメント供給室10を気圧P1に保つ加圧ポンプ(図示略)に接続されるダクト26と;ダクト26の途中に設けられた加圧度を調整するバルブ28と;原フィラメント供給室10に設けられた気圧計30と;延伸室12から外部に延び、延伸室12を気圧P2に保つ真空ポンプ(図示略)に接続されるダクト32と;ダクト32の途中に設けられた加圧度を調整するバルブ34と;延伸室12に設けられた気圧計36とを有する。

【0018】

原フィラメント供給室10は、囲いによって外部と気密に遮断されている。なお、気圧P1が大気圧のときは、囲いは必ずしも設けなくてよい。

延伸室12は、囲いによって外部と気密に遮断されている。なお、気圧P2が大気圧のときは、囲いは必ずしも設けなくてよい。

【0019】

オリフィス14内では、原フィラメント1との間の隙間に、気圧P1下の原フィラメント供給室10と気圧P2(P1>P2)下の延伸室12との圧力差(Pl−P2)で生じた高速の気体が流れるため、オリフィス14の内径Dと原フィラメント1の径dとは、あまり大きくかけはなれてはいけない。オリフィス14の内径Dは、1.2d<D<10dが好ましく、1.5d<D<7dがより好ましく、2d<D<5dがさらに好ましい。

オリフィス14の内径Dは、オリフィス14の出口における一番狭い部分の径とする。原フィラメント1の径dは、断面の最も小さい径を測定し、10箇所の径を平均した値とする。

【0020】

オリフィス14の入口の径は、原フィラメント1を導入しやすいように、出口の径よりも大きくしてもよい。

オリフィス14の長手方向に垂直な断面の形状は、円形が好ましい。なお、複数の原フィラメント1を同時に通過させる場合や、原フィラメント1の形状が断面楕円形やテープ状の場合には、断面の形状は、楕円形や矩形であってもよい。

オリフィス14の数は、1本であってもよく、リール20を複数設ける場合は、リール20の数に応じた複数本であってもよい。

【0021】

レーザ発振装置16としては、赤外線レーザを照射できるものであればよい。赤外線の波長は0.78μmから1mmまでとされているが、高分子化合物のC−C結合は、3.5μmの吸収を中心としているため、0.78〜20μmの波長の赤外線レーザを照射できるものが好ましい。レーザ発振装置16としては、10.6μmの波長の炭酸ガスレーザを照射できる炭酸ガスレーザ発振装置、1.06μmの波長のYAG(イットリウム、アルミニウム、ガーネット系)レーザを照射できるYAGレーザ発振装置が特に好ましい。赤外線レーザは、放射範囲(光束)を小さく絞り込むことができ、また、特定の波長に集中しているため、無駄なエネルギーも少ない。炭酸ガスレーザのパワー密度は、50W/cm2以上が好ましく、100W/cm2以上がより好ましく、180W/cm2以上がさらに好ましい。

【0022】

赤外線レーザは、複数箇所から照射してもよい。複数箇所からの照射は、複数のレーザ発振装置16を設置することによって達成でき、または、1つのレーザ発振装置16の赤外線レーザを鏡によって反射させ、複数回、原フィラメント1の通路に沿って照射させることによって達成できる。

なお、本発明における加熱手段として、レーザ発振装置の代わりに、加熱ヒータ(スポットヒータ、ラインヒータ等。)を用いてもよい。

【0023】

ニップローラ24は、オリフィス14から噴出される高速の気流によって原フィラメント1に張力がかかった状態においても、常に一定の送出速度で原フィラメント1を送り出すものである。オリフィス14の入口側で常に一定の送出速度で原フィラメント1を送り出すことによって、オリフィスの出口側に噴出される高速の気流による張力によって加熱された原フィラメント1を延伸できるようになる。

なお、ニップローラの代わりに、数段の駆動ローラの組み合わせ等を用いてもよい。

【0024】

(製造方法)

図1の製造装置を用いた極細フィラメントの製造は、以下のようにして行われる。

気圧P1に保たれた原フィラメント供給室10内の原フィラメント1は、リール20に巻かれた状態から繰り出され、コーム22を経て、ニップローラ24より一定速度で送り出され、オリフィス14へと導かれる。

原フィラメント1は、気圧P1下の原フィラメント供給室10と気圧P2(P1>P2)下の延伸室12との圧力差(P1−P2)によってオリフィス14内に生じた気体の流れによってオリフィス14内を送られ、高速の気流とともにオリフィス14から延伸室12に導かれる。

オリフィス14の直下において、長手方向に移動する原フィラメント1の一定幅の加熱域3に、レーザ発振装置16から赤外線レーザ2が照射される。

赤外線レーザ2により加熱された原フィラメント1は、圧力差(P1−P2)によって生じた、原フィラメント1の長さ方向に沿う高速の気流が与える張力によって延伸され、極細フィラメント4となって下降し、下方で集積される。

【0025】

P1とP2との関係は、Pl>P2であり、Pl≧2P2が好ましく、Pl≧3P2がより好ましく、Pl≧5P2がさらに好ましい。

P2は、大気圧未満の圧力であることが特に好ましい。該場合、P1を大気圧とすることができる。また、原フィラメント1の延伸を安定して行うことができる。

原フィラメント供給室10および延伸室12内の気体は、通常、室温の空気である。なお、原フィラメント1を予熱したい場合、得られた極細フィラメント4を熱処理したい場合は、加熱空気を用いてもよい。

【0026】

原フィラメント1の延伸は、音速域(亜音速〜超音速)の気流によって行われることが好ましい。オリフィス14から噴出される気流の風速vは、v={2(P1−P2)/ρ}1/2(ただし、ρは、エアー密度である。)で表される(Graham’ theorem)。P1を大気圧とし、P2を6kPa〜30kPaの範囲で計算すると、風速vは音速域(340〜400m/秒)となる。

【0027】

加熱域3における赤外線レーザ2の中心は、オリフィス14の先端から30mm以内が好ましく、10mm以内がより好ましく、5mm以内がさらに好ましい。加熱域3における赤外線レーザ2の中心がオリフィス14から離れすぎると、原フィラメント1が振れ、定位置に収まらず、赤外線レーザ2に安定して捉えられない。また、オリフィス14からの高速の気流によって原フィラメント1に与えられる張力が弱くなり、また安定性も小さくなる。

【0028】

赤外線レーザによって原フィラメント1が延伸適温に加熱される範囲(光束の径)は、原フィラメント1の中心で原フィラメントの長手方向に沿って、上下4mm(長さ8mm)以内が好ましく、上下3mm以内がより好ましく、上下2mm以内がさらに好ましい。光束の径は、走行する原フィラメント1の長手方向に沿って測定する。

【0029】

極細フィラメント4は、延伸室20内で集積させて取り出してもよく、走行するコンベア上に集積して、極細フィラメント4の集積体または不織布として巻き取ってもよい。コンベアとしては、網状の移動体が通常用いられる。

また、極細フィラメント4の集積体または不織布は、樹脂フィルムと積層した状態で巻き取ってもよい。積層体とすることにより、集積体または不織布の取扱性が向上し、また、後加工(厚さ調整のための熱プレス等。)を行いやすくなる。

【0030】

(原フィラメント)

原フィラメント1は、別途、紡糸工程にてフィラメントとして製造されて、リール20に巻き取られたものである。なお、紡糸工程にて製造されたフィラメントをリールに巻き取ることなく、引き続き原フィラメントとして極細フィラメントの製造装置に導入してもよい。

フィラメントとは、実質的に連続した繊維であり、数mm〜数十mmの長の短繊維とは区別される。原フィラメントは、モノフィラメントであってもよく、マルチフィラメントであってもよい。

【0031】

原フィラメント1としては、赤外線レーザによる加熱および気流による延伸の際に糸切れさせないために、気泡や欠陥が少ないものが好ましく、気泡や欠陥の生じ難さの点から、溶融紡糸法により紡糸されたフィラメントが好ましい。

原フィラメント1の平均フィラメント径は、10〜200μmが好ましい。平均フィラメント径が10μm以上であれば、極細フィラメントが糸切れしにくいので好ましい。平均フィラメント径が200μm以下であれば、得られる極細フィラメントの平均繊維径が充分に小さくなり好ましい。

平均フィラメント径は、電子顕微鏡観察において、200本のフィラメントのフィラメント径を測定し、これら値を平均した値とする。

【0032】

(ETFE)

原フィラメント1としては、融点が250℃以下のETFEのフィラメントを用いる。ETFEの融点が250℃以下であれば、極細フィラメントを安定的に製造できる。ETFEの融点は、200〜235℃が好ましく、210〜230℃がより好ましい。

ETFEの融点は、走査型示差熱分析器を用いて、ETFEを空気雰囲気下に室温から300℃まで10℃/分で加熱した際の吸熱ピークから求める。

ETFEの融点を調整する方法としては、エチレンに基づく繰返し単位とテトラフルオロエチレンに基づく繰返し単位とのモル比を変化させる方法、他のモノマーに基づく繰返し単位の含有量を増大させる方法等が挙げられる。

【0033】

ETFEの240℃で測定した溶融粘度は、1500Pa・s超3500Pa・s以下が好ましく、1500Pa・s超2500Pa・s以下がより好ましい。ETFEの溶融粘度が該範囲内であれば、成形加工を行いやすく、極細フィラメントが安定して得られるので好ましい。

2種以上の混合物の場合、該混合物の240℃で測定した溶融粘度が前記範囲であれば、溶融粘度の低いETFEと溶融粘度の高いETFEとの混合物であってもよい。

【0034】

溶融粘度(溶融流動性)は、キャピラリー流動性測定装置(キャピラリーレオメータ)によって測定することが好ましい。該装置は、溶融した樹脂を、一定速度で押し出してキャピラリーを通過させ、押し出すのに要する応力を測定するものである。ETFEの溶融粘度が低いとETFEの分子量が低くいことを意味し、ETFEの溶融粘度が高いとETFEの分子量が高いことを意味する。

【0035】

ETFEの溶融粘度(溶融流動性)は、具体的には、溶融流動性測定装置(東洋精機製作所社製、キャピログラフ、炉内径:9.55mm)に、直径:1mm、長さ:10mmのオリフィスをセットし、シリンダー温度:300℃、ピストンスピード:10mm/分の条件で測定する。

ETFEの溶融粘度は、ETFEの分子量により調整できる。ETFEの分子量を調整する方法としては、下記の方法が挙げられる。

(i)ETFEを製造する際に用いる溶媒/モノマー比によりETFEの分子量を調整する方法。モノマーの濃度を低くするほど低分子量のETFEが得られる。

(ii)ETFEを製造する際に用いる重合開始剤の添加量によりETFEの分子量を調整する方法。重合開始剤の濃度を高くするほど低分子量のETFEが得られる。

(iii)ETFEを製造する際に用いる連鎖移動剤の添加量によりETFEの分子量を調整する方法。連鎖移動剤の濃度を高くするほど低分子量のETFEが得られる。

(iv)ETFEを製造する際の重合圧力によりETFEの分子量を調整する方法。重合圧力を低くするほど低分子量のETFEが得られる。

【0036】

ETFEとしては、エチレン(以下、Eと記す。)に基づく繰返し単位とテトラフルオロエチレン(以下、TFEと記す。)に基づく繰返し単位とのモル比(E/TFE)が、10/90〜65/35のものが好ましく、25/75〜45/55のものがより好ましい。該モル比(E/TFE)が極端に大きいと、ETFEの耐熱性、耐候性、耐薬品性、薬液透過防止性等が低下する場合がある。該モル比(E/TFE)が極端に小さいと、機械的強度、溶融成形性等が低下する場合がある。

【0037】

ETFEは、本質的な特性を損なわない範囲で、他のモノマーに基づく繰返し単位の1種類以上を有していてもよい。

他のモノマーとしては、α−オレフィン類(プロピレン、ノルマルブテン、イソブテン等。)、CH2=CX(CF2)nY(ただし、X、Yはそれぞれ水素原子またはフッ素原子であり、nは2〜8の整数である。)で表される化合物(以下、FAEと記す。)、不飽和基に水素原子を有するフルオロオレフィン(フッ化ビニリデン、フッ化ビニル、トリフルオロエチレン、ヘキサフルオロイソブチレン等。)、不飽和基に水素原子を有さないフルオロオレフィン(ヘキサフルオロプロピレン、クロロトリフルオロエチレン、パーフルオロ(メチルビニルエーテル)、パーフルオロ(エチルビニルエーテル)、パーフルオロ(プロピルビニルエーテル)、パーフルオロ(ブチルビニルエーテル)、その他パーフルオロ(アルキルビニルエーテル)(PAVE)等。ただし、TFEを除く。)等が挙げられる。他のモノマーは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0038】

他のモノマーとしては、FAEが好ましい。

FAEとしては、CH2=CF(CF2)2F、CH2=CF(CF2)3F、CH2=CF(CF2)4F、CH2=CF(CF2)5F、CH2=CF(CF2)8F、CH2=CF(CF2)2H、CH2=CF(CF2)3H、CH2=CF(CF2)4H、CH2=CF(CF2)5H、CH2=CF(CF2)8H、CH2=CH(CF2)2F、CH2=CH(CF2)3F、CH2=CH(CF2)4F、CH2=CH(CF2)5F、CH2=CH(CF2)8F、CH2=CH(CF2)2H、CH2=CH(CF2)3H、CH2=CH(CF2)4H、CH2=CH(CF2)5H、CH2=CH(CF2)8H等が挙げられる。

FAEとしては、CH2=CH(CF2)nYで表される化合物が好ましく、nが2〜6の整数であるものがより好ましく、nが2〜4の整数であるものがさらに好ましい。

FAEは、1種を単独で用いてもよく、2種以上を併用してもよい。

FAEに基づく繰返し単位の含有量は、ETFEの全繰返し単位のうち、0.01〜10モル%が好ましく、0.4〜4モル%がより好ましい。FAEに基づく繰返し単位の含有量が該範囲であれば、強度および成形安定性に優れるので好ましい。

【0039】

ETFEの製造方法としては、E、TFEおよび必要に応じて他のモノマーを、ラジカル重合開始剤、連鎖移動剤を用いて共重合させる方法が挙げられる。

重合法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法が挙げられ、ラジカル重合開始剤、連鎖移動剤、溶媒の存在下に、E、TFEおよび必要に応じて他のモノマーを共重合させる溶液重合法が好ましい。

【0040】

ラジカル重合開始剤としては、アゾ化合物、パーオキシジカーボネート、パーオキシエステル、非フッ素系ジアシルパーオキシド、含フッ素ジアシルパーオキシド、無機過酸化物等が挙げられる。

連鎖移動剤としては、アルコール、フッ化塩化炭化水素、炭化水素等が挙げられる。

溶媒としては、フッ化炭化水素、塩化炭化水素、フッ化塩化炭化水素、アルコール、炭化水素等が挙げられる。

【0041】

重合温度は、0〜100℃が好ましく、20〜90℃がより好ましい。

重合圧力は、0.1〜10MPaが好ましく、0.5〜3MPaがより好ましい。

重合時間は、1〜30時間が好ましく、2〜10時間がより好ましい。

【0042】

<極細フィラメント>

本発明の極細フィラメントは、上述した本発明の製造方法で製造されたものである。

極細フィラメントの平均フィラメント径は、0.1〜0.3μmが好ましく、0.15〜0.28μmがより好ましい。極細フィラメントの平均フィラメント径が0.1μm以上であれば、不織布の機械的強度が高くなり、該不織布を補強材として用いた固体高分子形燃料電池用電解質膜の寸法安定性が向上する。さらに、極細フィラメントの平均フィラメント径を0.1μm以上とすれば、繊維径のばらつきをより一層抑える(繊維径の標準偏差を小さくする)ことができる。また、極細フィラメントの平均フィラメント径が0.3μm以下であれば、不織布を薄肉化でき、該不織布を補強材として用いた固体高分子形燃料電池用電解質膜の抵抗の上昇が抑えられる。

【0043】

<不織布>

本発明の不織布は、本発明の極細フィラメントを集積してなるものであり、該極細フィラメント間の交点の少なくとも一部が融着によって固定化されたものである。

上述した製造方法で得られる極細フィラメントの集積体は、比較的低溶融粘度のETFEを用いた場合には、フィラメント間の交点の一部が融着、固定化された不織布として得られることがあり、また、比較的高溶融粘度のETFEを用いた場合には、フィラメント間の交点の融着が起こらず、綿状の不織布前駆体として得られることがある。

該極細フィラメントの集積体は、嵩高く、肉厚であるため、熱プレスし、厚密化によって厚さを調整してもよい。フィラメント間の交点が融着していない場合は、該熱プレスによってフィラメント間の交点の一部を融着、固定化する

【0044】

不織布の厚さは、固体高分子形燃料電池用電解質膜の寸法安定性を向上させる点、および該電解質膜における不織布による抵抗の上昇を抑える点から、0.5〜16μmが好ましく、3〜14μmがより好ましい。

不織布の厚さは、接触式マイクロメータを用いて測定する。

【0045】

本発明の不織布は、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として有用である。以下、固体高分子形燃料電池用電解質膜の補強材として用いた例を説明する。

【0046】

<固体高分子形燃料電池用電解質膜>

本発明における固体高分子形燃料電池用電解質膜(以下、電解質膜と記す。)は、本発明の不織布で補強された、イオン交換樹脂を主成分とする電解質膜である。

【0047】

電解質膜の厚さは、5〜20μmが好ましく、10〜18μmがより好ましい。電解質膜の厚さが20μm以下であれば、抵抗が低く抑えられ、また、カソード側で生成する水の逆拡散を起こしやすい。電解質膜の厚さが5μm以上であれば、機械的強度を充分に高めることができ、ガス漏れ等の発生が抑えられる。

【0048】

(イオン交換樹脂)

イオン交換樹脂としては、炭化水素系重合体からなる陽イオン交換樹脂、部分フッ素化された炭化水素系重合体からなる陽イオン交換樹脂等が挙げられ、耐久性に優れる点から、スルホン酸型パーフルオロカーボン重合体が好ましい。パーフルオロカーボン重合体は、エーテル結合性の酸素原子等を有していてもよい。

イオン交換樹脂は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0049】

スルホン酸型パーフルオロカーボン重合体としては、公知のスルホン酸型パーフルオロカーボン重合体を用いることができる。

スルホン酸型パーフルオロカーボン重合体は、SO2F基を有するパーフルオロカーボン重合体(以下、前駆体と記す。)を加水分解し、ついで酸型化処理して得られる。

【0050】

前駆体としては、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位と、パーフルオロオレフィン(TFE、ヘキサフルオロプロピレン等。)、クロロトリフルオロエチレン、またはパーフルオロ(アルキルビニルエーテル)に基づく繰り返し単位とを有する共重合体が好ましく、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位とTFEに基づく繰り返しモノマー単位とを有する共重合体がより好ましい。前駆体は、下式(1)〜(6)で表されるモノマーに基づく繰り返し単位を2種以上有してもよい。

【0051】

【化1】

【0052】

ただし、Zは、フッ素原子またはトリフルオロメチル基であり、lは、1〜12の整数であり、mは、0〜3の整数であり、pは、0または1であり、m+pは、1以上の整数であり、

kは、2〜6の整数であり、

Rf1、Rf2は、それぞれ単結合または炭素数1〜6の直鎖パーフルオロアルキレン基(ただし、エーテル性酸素原子を有していてもよい。)であり、qは、0または1であり、

Rf3は、炭素数1〜6のパーフルオロアルキレン基であり、

Rf4、Rf5は、それぞれ炭素数1〜8のパーフルオロアルキレン基であり、

Rf6は、炭素数1〜6のパーフルオロアルキレン基である。

【0053】

スルホン酸型パーフルオロカーボン重合体の質量平均分子量は、1×104〜1×107が好ましく、5×104〜5×106がより好ましい。質量平均分子量が1×104以上であれば、膨潤度等の物性が経時的に変化しにくく、電解質膜の耐久性が充分となる。質量平均分子量が1×107以下であれば、溶液化および成形が容易となる。

【0054】

パーフルオロカーボン重合体以外の重合体からなる陽イオン交換樹脂としては、下式(7)で表される繰り返し単位と下式(8)で表される繰り返し単位とを有する共重合体が挙げられる。

【0055】

【化2】

【0056】

ただし、P1は、フェニルトリール基、ビフェニルトリール基、ナフタレントリール基、フェナントレントリール基、アントラセントリール基であり、

P2は、フェニレン基、ビフェニレン基、ナフチレン基、フェナントリレン基、アントラシレン基であり、

A1は、−SO3M基、−COOM基(ただし、Mは、水素原子またはアルカリ金属原子である。)、または加水分解によりこれらの基に転換し得る基であり、

B1、B2は、それぞれ酸素原子、イオウ原子、スルホニル基、またはイソプロピリデン基である。

P1およびP2の構造異性は、特に限定されず、P1およびP2の水素原子の1個以上がフッ素原子、塩素原子、臭素原子、または炭素数1〜3のアルキル基に置換されていてもよい。

【0057】

イオン交換樹脂のイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.8ミリ当量/グラム乾燥樹脂がより好ましい。イオン交換容量が0.5ミリ当量/グラム乾燥樹脂以上であれば、電解質膜の抵抗が低く抑えられる。イオン交換容量が2.0ミリ当量/グラム乾燥樹脂以下であれば、水に対する親和性が適度に抑えられ、発電時に電解質膜が溶解することがない。

【0058】

(補強されない層)

電解質膜は、片面または両面の最外層として、イオン交換樹脂からなる補強されない層を有することが好ましい。補強されない層を有する場合、電解質膜と電極との界面における抵抗が低く抑えられる。電解質膜は、両面の最外層として、補強されない層を有することがより好ましい。

【0059】

補強されない層の厚さは、2〜10μmが好ましく、2〜8μmがより好ましい。厚さが2μm以上であれば、ガスバリアー性に優れる。厚さが10μm以下であれば、電解質膜の抵抗が低く抑えられ、また、寸法安定性が良好になる。

また、電解質膜においては、プロトンの移動が不織布を構成するフィラメントに遮蔽される。補強されない層の厚さが薄すぎると、電流がフィラメントを回避して迂回するための距離が大きくなり、不要な抵抗上昇の要因となり得る。特に、補強されない層の厚さが不織布のフィラメントの平均フィラメント径の半分以下である場合、抵抗の上昇が起こりやすくなる。補強されない層の厚さが不織布のフィラメントの平均フィラメント径と同等である場合、電流の迂回距離が小さく済み、結果として抵抗の不要な上昇が避けられる。

【0060】

補強されない層の厚さは、電解質膜の断面を光学顕微鏡、レーザ顕微鏡、電子顕微鏡等で観察することにより測定される。補強されない層の厚さは、電解質膜の表面と不織布のフィラメントとの最短距離を意味する。

補強されない層は、不織布以外の、抵抗上昇を招かない成分を含んでいてもよい。

【0061】

(電解質膜の製造方法)

電解質膜の製造方法としては、下記の方法(α)〜(γ)が挙げられる。

(α)不織布を製造した後、該不織布の表面に、イオン交換樹脂の溶液または分散液を塗工し、または含浸させ、乾燥する方法。

(β)不織布(b)を製造した後、該不織布の表面に、あらかじめ形成しておいたイオン交換樹脂膜を加熱積層して一体化する方法。

(γ)不織布を製造した後、該不織布の一方の面に、あらかじめ形成しておいたイオン交換樹脂膜を加熱積層して一体化し、さらに不織布の他方の面に、イオン交換樹脂の溶液または分散液を塗工し、乾燥する方法。

【0062】

該方法で得られた電解質膜に延伸処理等を施して強化してもよい。

該方法で得られた電解質膜には、最外層としてイオン交換樹脂からなる補強されない層が形成されていることもある。また、該方法で得られた電解質膜に、さらにイオン交換樹脂の溶液または分散液を塗工したり、イオン交換樹脂膜を積層したりすることによってもイオン交換樹脂からなる補強されない層を形成できる。

【0063】

<膜電極接合体>

図2は、本発明における固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す断面図である。膜電極接合体70は、触媒層82およびガス拡散層84を有するアノード80と、触媒層92およびガス拡散層94を有するカソード90と、アノード80とカソード90との間に、各触媒層に接した状態で配置される電解質膜100とを有する。

【0064】

(電解質膜)

電解質膜100は、上述した本発明の不織布で補強された、イオン交換樹脂を主成分とする電解質膜である。

【0065】

(触媒層)

触媒層82および触媒層92(以下、まとめて触媒層と記す。)は、触媒およびイオン交換樹脂を含む層である。触媒層82および触媒層92は、成分、組成、厚さ等が同じ層であってもよく、異なる層であってもよい。

【0066】

触媒としては、燃料電池における酸化還元反応を促進するものであればよく、白金を含む触媒が好ましく、白金または白金合金がカーボン担体に担持された担持触媒が特に好ましい。

カーボン担体としては、活性炭、カーボンブラック等が挙げられる。

イオン交換樹脂としては、上述したイオン交換樹脂が挙げられ、耐久性に優れる点から、スルホン酸型パーフルオロカーボン重合体が好ましい。

【0067】

(ガス拡散層)

ガス拡散層84およびガス拡散層94(以下、まとめてガス拡散層と記す。)の構成材料としては、カーボンペーパー、カーボンクロス、カーボンフェルト等の多孔質カーボンシートが挙げられる。ガス拡散層は、ポリテトラフルオロエチレン(以下、PTFEと記す。)等によって撥水化処理されていることが好ましい。

【0068】

(マイクロポーラス層)

膜電極接合体は、触媒層とガス拡散層との間に、カーボンと結着樹脂とを含むマイクロポーラス層(図示略)を有していてもよい。

触媒層とガス拡散層との間に、カーボン粒子を主体とするマイクロポーラス層を設けることにより、水がガス拡散層の細孔を塞ぎにくくなり、ガス拡散性の低下が抑えられる。

【0069】

カーボンとしては、カーボンブラック、カーボンファイバー類等が挙げられる。

結着樹脂としては、撥水性の非イオン性含フッ素ポリマーが好ましく、PTFEが特に好ましい。

【0070】

(膜電極接合体の製造方法)

膜電極接合体70は、たとえば、下記の方法(x)〜(z)にて製造される。

(x)電解質膜100の両面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層で挟み込む方法。

(y)ガス拡散層となるシートの片面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成して電極(アノード80、カソード90)とし、固体高分子電解質膜100を該電極で挟み込む方法。

(z)基材フィルムの片面に、触媒層形成用塗工液を塗工し、乾燥させて触媒層を形成し、該触媒層を電解質膜100の両面に転写して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層で挟み込む方法。

【0071】

方法(x)〜(z)で用いる電解質膜100およびガス拡散層は、枚葉の状態であってもよく、ウェブ(連続体)の状態であってもよい。

触媒層形成用塗工液は、触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

【0072】

<固体高分子形燃料電池>

本発明における膜電極接合体は、固体高分子形燃料電池に用いられる。固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックすることにより製造される。

セパレータとしては、燃料ガスまたは酸素を含む酸化剤ガス(空気、酸素等。)の通路となる溝が形成された導電性カーボン板等が挙げられる。

固体高分子形燃料電池の種類としては、水素/酸素型燃料電池、直接メタノール型燃料電池(DMFC)等が挙げられる。

【実施例】

【0073】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1〜2は実施例であり、例3は比較例である。

【0074】

(融点)

ETFEの融点は、走査型示差熱分析器(セイコーインスツルメンツ社製、DSC220CU)を用いて、ETFEを空気雰囲気下に室温から300℃まで10℃/分で加熱した際の吸熱ピークから求めた。

【0075】

(溶融粘度)

溶融流動性測定装置(東洋精機製作所社製、キャピログラフ、炉内径:9.55mm)に、オリフィス(直径:1mm、長さ:10mm)をセットし、シリンダー温度:240℃、ピストンスピード:10mm/分の条件で溶融したETFEを押し出し、溶融粘度を測定した。

【0076】

(フィラメントの平均フィラメント径)

電子顕微鏡観察において、200本のフィラメントのフィラメント径を測定し、平均フィラメント径、最大フィラメント径、最小フィラメント径、標準偏差を求めた。

【0077】

〔例1〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・LM−ETFE・LM−740APを用意した。該ETFEの融点、溶融粘度を表1に示す。

溶融流動性測定装置(東洋精機製作所社製、キャピログラフ1C、炉内径:9.55mm)に、オリフィス(直径:1mm、長さ:10mm)をセットし、シリンダー温度:280℃、ピストンスピード:2mm/分の条件で溶融したETFEを押し出し、巻き取り速度:10mm/分で押し出されたETFEを冷却しながら巻き取り、平均フィラメント径:110.9μmの原フィラメントを得た。

【0078】

図1の製造装置を用い、下記の条件にて原フィラメントの延伸を行った。得られた極細フィラメントのフィラメント径を測定した。結果を表1に示す。

レーザ発振装置16:炭酸ガスレーザ発振装置。

レーザ出力:10W。

ビーム径(光束):6.0mm。

原フィラメント供給室10の気圧P1:大気圧(101.3kPa)。

延伸室12の気圧P2:38kPa。

オリフィス14の内径D:0.5mm。

原フィラメント1の送出速度:0.1m/分。

【0079】

〔例2〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・LM−ETFE・LM−730APを用いた以外は、例1と同様にして極細フィラメントを得た。結果を表1に示す。

【0080】

〔例3〕

ETFEとして、旭硝子社製、商品名:FLUON(登録商標)・ETFE・C−55AXを用いた以外は、例1と同様にして極細フィラメントを得た。結果を表1に示す。

【0081】

【表1】

【産業上の利用可能性】

【0082】

本発明の製造方法で得られる極細フィラメントは、各種フィルタ、固体高分子形燃料電池用電解質膜の補強材等として用いられる不織布の材料として有用である。

【符号の説明】

【0083】

1 原フィラメント

4 極細フィラメント

16 レーザ発振装置(加熱手段)

【特許請求の範囲】

【請求項1】

原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する極細フィラメントの製造方法において、

前記原フィラメントが、融点が250℃以下のエチレン/テトラフルオロエチレン共重合体のフィラメントであることを特徴とする極細フィラメントの製造方法。

【請求項2】

前記原フィラメントが、溶融紡糸法により紡糸された、平均フィラメント径が10〜200μmのフィラメントである、請求項1に記載の極細フィラメントの製造方法。

【請求項3】

前記エチレン/テトラフルオロエチレン共重合体の、240℃で測定した溶融粘度が、1500Pa・s超3500Pa・s以下である、請求項1または2に記載の極細フィラメントの製造方法。

【請求項4】

前記エチレン/テトラフルオロエチレン共重合体の、240℃で測定した溶融粘度が、1500Pa・s超2500Pa・s以下である、請求項1〜3のいずれかに記載の極細フィラメントの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造された、極細フィラメント。

【請求項6】

平均フィラメント径が、0.1〜0.3μmである、請求項5に記載の極細フィラメント。

【請求項7】

請求項5または6に記載の極細フィラメントを集積してなる、不織布。

【請求項1】

原フィラメントを、該原フィラメントの長さ方向に移動させながら加熱手段にて加熱し、加熱された原フィラメントを、該原フィラメントの長さ方向に沿う気流によって延伸する極細フィラメントの製造方法において、

前記原フィラメントが、融点が250℃以下のエチレン/テトラフルオロエチレン共重合体のフィラメントであることを特徴とする極細フィラメントの製造方法。

【請求項2】

前記原フィラメントが、溶融紡糸法により紡糸された、平均フィラメント径が10〜200μmのフィラメントである、請求項1に記載の極細フィラメントの製造方法。

【請求項3】

前記エチレン/テトラフルオロエチレン共重合体の、240℃で測定した溶融粘度が、1500Pa・s超3500Pa・s以下である、請求項1または2に記載の極細フィラメントの製造方法。

【請求項4】

前記エチレン/テトラフルオロエチレン共重合体の、240℃で測定した溶融粘度が、1500Pa・s超2500Pa・s以下である、請求項1〜3のいずれかに記載の極細フィラメントの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造された、極細フィラメント。

【請求項6】

平均フィラメント径が、0.1〜0.3μmである、請求項5に記載の極細フィラメント。

【請求項7】

請求項5または6に記載の極細フィラメントを集積してなる、不織布。

【図1】

【図2】

【図2】

【公開番号】特開2010−196228(P2010−196228A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−46037(P2009−46037)

【出願日】平成21年2月27日(2009.2.27)

【出願人】(304023994)国立大学法人山梨大学 (223)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月27日(2009.2.27)

【出願人】(304023994)国立大学法人山梨大学 (223)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]