極細廃電線分別回収方法及び乾燥装置

【課題】処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供する。

【解決手段】極細廃電線を被覆材と極細銅線Lとに分離する剪断工程Aと、混在する被覆材と極細銅線Lとをそれぞれ被覆材と極細銅線Lとに分離する分離工程Bと、極細銅線Lを乾燥させる乾燥工程Cとを備える極細廃電線分別回収方法において、極細銅線Lの乾燥工程Cは、乾燥装置10のトラフ11に投入された極細銅線Lをほぐす乾燥準備工程C1と、ほぐされた極細銅線Lを真空装置12を利用して脱水する第1の乾燥工程C2と、脱水された極細銅線Lを加熱し乾燥させる第2の乾燥工程C3とを備える。

【解決手段】極細廃電線を被覆材と極細銅線Lとに分離する剪断工程Aと、混在する被覆材と極細銅線Lとをそれぞれ被覆材と極細銅線Lとに分離する分離工程Bと、極細銅線Lを乾燥させる乾燥工程Cとを備える極細廃電線分別回収方法において、極細銅線Lの乾燥工程Cは、乾燥装置10のトラフ11に投入された極細銅線Lをほぐす乾燥準備工程C1と、ほぐされた極細銅線Lを真空装置12を利用して脱水する第1の乾燥工程C2と、脱水された極細銅線Lを加熱し乾燥させる第2の乾燥工程C3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極細廃電線分別回収方法及び乾燥装置に関する。

【背景技術】

【0002】

従来より、廃電線から銅線、被覆材の一方、或いは、両方を資源として回収する装置、方法について多くの提案がなされている。近年はリサイクル意識の高まりとともに回収量も増大し、廃電線の中でもこれまでは技術上、採算上等、様々な理由から回収されてこなかった、例えばフルハーネス等の細い、或いは、極細の銅線から構成される極細廃電線も回収の対象とされるようになってきている。

【0003】

さらには、回収処理品質の高度化も要求され、例えば、分別の純度を高めたり、或いは、銅線表面に残存して付着している水分による表面変質に関する条件の厳格化といった、回収後の銅線や被覆材の品質に対しても注意が払われてくるようになってきている。

【0004】

廃電線を銅線と被覆材とに分別回収するには、まず剪断機によって銅線と被覆材とが分別される。但し、この状態のままでは分別された銅線と被覆材とがひとまとまりの状態(混ざった状態)である。そこで、次に両者の比重差を利用して銅線と被覆材とを分別する。この分別方法には、乾式方法と湿式方法の2つの方法が利用されている。

【0005】

乾式方法は、銅線と被覆材との分別に風力を利用する方法であり、湿式方法のように水を利用しないため、乾燥工程が不要となる、銅線の仕上がりがきれいである、等のメリットがある。一方、風力を利用するため、銅線が軽い場合や細い場合等には銅線が被覆材とともに飛ばされてしまい、銅線の回収率(分別の純度)の悪化、再利用先の限定等といったデメリットがある。

【0006】

これに対し、湿式方法は銅線と被覆材との分別に比重1の水を利用する。水を利用することによって、比重の大きな銅線は沈み、比重の小さな被覆材は浮くことになる。そのため、両者の分別の純度が高くなるというメリットがある。但し、銅線は一旦水中に沈み濡れることになるため、再度乾燥させなければならないデメリットがある。銅線の乾燥工程では、多くの場合ロータリーキルンが利用され、被覆材との分別時に濡れた銅線を放射熱にて乾燥させ、或いは、銅線に熱風を吹き付けることで乾燥させる。この湿式方式を採用した資源の分別回収方法については、以下の特許文献1に提示されている。

【0007】

また、銅線と被覆材とを分離した後、上記ロータリーキルンによる乾燥工程の前に、例えば、遠心分離器を利用した脱水工程を組み込むことで、より確実な銅線の乾燥を目指す方法も採用されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平3−263716号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1の発明に開示されている乾燥装置を利用した乾燥方法では、銅線の種類によっては銅線を十分に乾燥させることができない場合も出てくる。例えば、直径の細い細銅線、極細銅線の場合には、ロータリーキルンへの搬送過程やロータリーキルンが回転するに従って団子状にからまってしまう。そのため、その中に内包した水分を完全には乾燥させることができない。

【0010】

また、遠心分離器を採用した場合、銅線の種類に即した適切な回転制御を行うことができれば銅線を十分に脱水させることができるが、多種の銅線が混在している等の場合、乾燥させきれない場合も出てくる。

【0011】

さらには、ロータリーキルンを利用する場合、或いは、遠心分離器を利用する場合、いずれの場合もそれぞれの処理能力は決まっているため、大量の分別回収を行うために分別回収の処理能力を上げるには、機器を大型化するか、或いは設置台数を増やすことで対応することになる。但し、設置場所の確保やコスト、或いは、特にロータリーキルンの場合には設置場所の環境が高温化する等の観点からすると、必ずしも十分な対応をとることができず、結果として処理量に見合った分別回収ができないことになる。

【0012】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することである。

【課題を解決するための手段】

【0013】

本発明の実施の形態に係る第1の特徴は、極細廃電線を被覆材と極細銅線とに分離する剪断工程と、混在する被覆材と極細銅線とをそれぞれ被覆材と極細銅線とに分離する分離工程と、極細銅線を乾燥させる乾燥工程とを備える極細廃電線分別回収方法において、極細銅線の乾燥工程は、乾燥装置のトラフに投入された極細銅線をほぐす乾燥準備工程と、ほぐされた極細銅線を真空装置を利用して脱水する第1の乾燥工程と、脱水された極細銅線を加熱し乾燥させる第2の乾燥工程とを備える。

【0014】

本発明の実施の形態に係る第2の特徴は、乾燥装置において、乾燥対象となる極細廃電線から分別された極細銅線を乾燥準備工程、第1の乾燥工程、第2の乾燥工程の各工程に従い順次進行させるトラフと、第1の乾燥工程が行われる領域に設置される極細銅線を脱水するための真空装置と、第2の乾燥工程が行われる領域に設置される極細銅線を乾燥させるための加熱装置と、トラフを振動させる駆動機構と、駆動機構を制御する制御装置とを備える。

【発明の効果】

【0015】

本発明によれば、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る極細廃電線分別回収方法の各工程で利用される装置構成を示す全体図である。

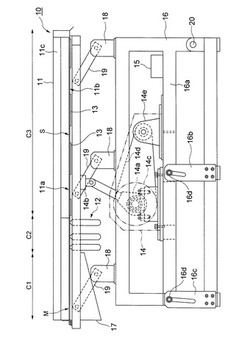

【図2】本発明の実施の形態に係る乾燥装置を切断して正面から示す断面図である。

【図3】本発明の実施の形態に係る乾燥装置の構成を示す平面図である。

【図4】本発明の実施の形態に係る乾燥装置を図3に示すX−X線で切断して示すX−X線部分断面図である。

【図5】本発明の実施の形態に係る極細廃電線分別回収方法における乾燥工程の流れを示すフローチャートである。

【図6】本発明の実施の形態に係る乾燥工程の各工程における極細銅線の状態を示す説明図である。

【図7】本発明の実施の形態に係る乾燥工程の乾燥準備工程における極細銅線の状態を示す説明図である。

【図8】本発明の実施の形態に係る乾燥工程の第1の乾燥工程における極細銅線の状態を示す説明図である。

【図9】本発明の実施の形態に係る乾燥工程の第2の乾燥工程における極細銅線の状態を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0018】

図1は、本発明の実施の形態に係る極細廃電線分別回収方法の各工程で利用される装置構成を示す全体図である。極細廃電線の分別回収は、大きく、剪断工程Aと、分離工程Bと、乾燥工程Cとに分かれる。本発明は、極細廃電線分別回収方法の中でも特に乾燥工程(乾燥方法)にその特徴があるが、理解の便宜のため、まず以下簡単に乾燥工程Cの前段である剪断工程A及び分離工程Bについて説明する。

【0019】

なお、本発明の実施の形態において極細廃電線として分別回収される銅線は、自動車に利用されるワイヤーハーネスや家電製品のコード等に利用される銅線である。これらの銅線は、細い、或いは、極細であるが、以下ではまとめて「極細銅線」と表わす。

【0020】

剪断工程Aでは、剪断機1を使用してワイヤーハーネス等を剪断する。ワイヤーハーネス等には、例えば、コネクタ等も接続されているが、コネクタ等については予め取り除かれてある。これによってワイヤーハーネス等は、紐状の使用されなくなった、いわゆる極細廃電線となる。または、コネクタごとに処理をすれば真鍮混じりの銅になる。

【0021】

廃電線の切断面を見ると、銅線を中心にその周囲を被覆材によって覆われている。銅線はある程度の太さを有する場合にはその銅線が1本のみで構成されている。一方、多数の極細銅線が合わされて、その周囲が被複線で覆われている場合も多い。この極細銅線の1本1本は、例えば、その直径が0.2φ前後であり、さらにこのような極細銅線を剪断機1によって剪断すると非常に短くなるため、軽量である。従って、このような極細銅線を被覆材と分離する場合に乾式方法を採用すると、銅分の10〜20%が被覆側に混入される。そしてこのままでは銅の回収率が著しく下がり、かつ、銅が混入した被覆材の再利用先が極狭い範囲に限られてしまうそのため、乾式方法ではなく湿式方法が採用される。

【0022】

剪断機1は、ワイヤーハーネス等を単に短く切断するだけではなく、極細銅線と被覆材とを分離させる。従って、ワイヤーハーネス等が剪断機1を通過すると、非常に短く切断されるとともに、極細銅線と被覆材とが分離された(極細銅線を被覆材から剥かれた)状態となる。但し、剪断機1を通過した時点では極細銅線と被覆材との両者が混在している状態である。この状態で、分離工程Bへと進む。

【0023】

混在したままの極細銅線と被複材とは、気送パイプ2内を通ってホッパー3へと送られる。分離工程Bでは、湿式比重差分離器4を利用して混在している極細銅線と被覆材とを別々に分離する。湿式比重差分離器4は、水を流し、極細銅線と被覆材との比重差を利用して両者を分離する。

【0024】

混在したままの極細銅線と被複材はホッパー3の上部に送られ、順にホッパー3内部に堆積する。ホッパー3は、その下部が開口可能にされていることから、湿式比重差分離器4の処理能力に応じた混在している極細銅線と被覆材とが湿式比重差分離器4に供給される。この際、併せて水供給部5から水が湿式比重差分離器4へ供給される。

【0025】

湿式比重差分離器4は、図1に示されているように、傾斜が付けられた樋4aが設けられている。この樋4aに混在したままの極細銅線と被複材及び水が供給されるとともに、樋4aが振動することによって、次第に極細銅線と被覆材とが両者の比重差によって分離される。すなわち、極細銅線は水よりも比重が大きいことから樋4aの底に沈む。一方、被覆材は、多くはプラスチックで構成されていることから、水よりも比重が小さいため水に浮く。

【0026】

そのため、樋4aが傾斜し、水が流されていることとも相まって、被覆材は樋4aの一方開口4bから排出される。排出された被覆材は、回収箱4cにて回収される。

【0027】

極細銅線は、樋4aの底に沈むが、樋4aが図示しない駆動装置によって振動することから、徐々に他方開口4d側へと移動し、最後には他方開口4dから乾燥装置10へと供給される。この状態では、極細銅線は濡れているため、確実に乾燥させる必要が生ずる。そのために乾燥装置10を使用する。図1に示すように、水分を含んだ極細銅線は、湿式比重差分離器4から乾燥装置10のトラフ11に供給される。図1においては、極細銅線が供給されて移動していく面を破線で示している。

【0028】

乾燥工程Cでは、乾燥装置10を利用する。乾燥工程Cは、それぞれ乾燥準備工程C1、第1の乾燥工程C2及び第2の乾燥工程C3と3つの工程に分かれる。乾燥工程Cが進行するに従って極細銅線はこのトラフ11上を徐々に移動しながら乾燥され、乾燥装置10から回収される際には、所定の条件を満たした乾燥状態となる。

【0029】

乾燥準備工程C1は、分離工程Bにおいて団子状、その他の形状に絡まってしまった極細銅線をほぐす工程である。この工程で極細銅線の絡みをほぐしておくことで、今後の乾燥工程において極細銅線を確実に乾燥させることが可能となる。この乾燥準備工程C1は、図2、図3に示す乾燥装置10のトラフ11上のC1の領域で行われる。

【0030】

次に第1の乾燥工程C2である。この第1の乾燥工程C2においては、絡みがほどけた銅線の脱水を行うことで銅線の乾燥の効率を高める工程である。脱水を行うには、真空装置12を利用する。真空装置12は、トラフ11の下部に固定されており、トラフ11上の極細銅線から下向きに脱水する。この第1の乾燥工程C2は、図2、図3に示す乾燥装置10のトラフ11上のC2の領域で行われる。

【0031】

第2の乾燥工程C3は、真空装置12を利用した脱水によって大まかな水分が除かれた極細銅線を、さらに加熱装置13を利用して極細銅線の表面に残存する水膜を蒸発乾燥させる工程である。加熱装置13は平面状の加熱装置であり、トラフ11上の極細銅線が接する面11a(以下、当該面を「表面11a」と表わす)に対して反対面11b(以下、当該反対面を「裏面11b」と表わす)に設置されている。加熱装置13の形状、設置位置は図1では破線で示している。この第2の乾燥工程C3は、図2、図3に示す乾燥装置10のトラフ11上のC3の領域で行われる。

【0032】

乾燥装置10は、いわゆる振動コンベアであり、トラフ11の裏面側に連結される駆動装置14の駆動により振動する。駆動装置14は、制御装置15からの制御に基づいて駆動する。トラフ11及び駆動装置14は、台座16上に固定されている。

【0033】

図2は、本発明の実施の形態に係る乾燥装置10を切断して正面から示す断面図である。図2では、乾燥装置10の構成を明らかにするために、一部装置を仮想線等を用いて示している。また、図3は、本発明の実施の形態に係る乾燥装置10の構成を示す平面図である。すなわち図3は、乾燥装置10の上部からトラフ11を見下ろした状態で示している。図4は、本発明の実施の形態に係る乾燥装置10を図3に示すX−X線で切断して示すX−X線部分断面図である。なお、図4では、台座16を省略して示している。

【0034】

トラフ11は、乾燥工程Cにあり順次進行する極細銅線を保持する。但し、上述したように乾燥装置10は振動コンベアであることから、トラフ11の表面11a上にある極細銅線は、後述するようにトラフ11の表面11aから上方に放擲され、表面11aに着地することを繰り返す。極細銅線はこのような動きをしながら、徐々にトラフ11上を図2、或いは図3に示す乾燥準備工程C1の領域(領域C1)から第2の乾燥工程C3(領域C3)の領域へ向けて移動することになる。

【0035】

トラフ11は、図2の断面図及び図4の断面図に示されているように、極細銅線が保持される(接触する)表面11aとその両壁11cとから構成されている。トラフ11の両壁11cは、図4に示すように極細銅線が移動する際に極細銅線が表面11aからトラフ11の外へ飛び出すことを防いでいる。

【0036】

一方、極細銅線が接触する表面11aは、トラフ11において乾燥工程Cごとにその構成が相違する。すなわち、乾燥準備工程C1及び第1の乾燥工程C2に当たるC1領域及びC2領域における表面11aには、メッシュMが形成されている。図3においては、C1領域及びC2領域に形成されているメッシュMを網掛けで示している。このメッシュMは、例えば、ステンレス等の金属細線が織り込まれることで形成される。トラフ11の表面11aをメッシュMとしたのは、乾燥準備工程C1及び第1の乾燥工程C2に当たる領域では、湿式比重差分離器4から供給された極細銅線をほぐすとともに、効率よく極細銅線にまとわりつく水分を真空装置12を利用して脱水するためである。

【0037】

さらに、特に本発明の実施の形態においては、メッシュMは、その表面が畳の表面のように滑らかな状態となるように畳織りとされている。これは、乾燥工程C中トラフの表面11aを移動する極細銅線がメッシュMに引っかかることを防止するためである。C1領域及びC2領域においては、例えば、トラフ11の表面11aを切り欠いて形成される貫通孔に畳織りに形成されたメッシュMを組み込み固定する。その際、メッシュMの端部と貫通孔との間に隙間や段差が生じないように固定される。

【0038】

一方、第2の乾燥工程C3の領域におけるトラフ11の表面11aは、平面な金属面Sである。後述するように、この第2の乾燥工程C3では、極細銅線を加熱装置13で加熱して乾燥させることから、加熱装置13の熱を効率よく極細銅線に伝導させるためトラフ11を金属面SとしメッシュMは採用していない。

【0039】

なお、C1領域及びC2領域にメッシュMを用いた表面11aを作出する方法、或いは、C3領域の極細銅線を加熱するための加熱装置13を設ける位置、方法については様々な方法を採用することが可能であり、上述した方法に限定されるわけではない。

【0040】

トラフ11のC1領域には、湿式比重差分離器4の他方開口4dから極細銅線とともに多量の水が供給される。従って、このC1領域のメッシュMは多量の水を含むことになる。但し、C1領域では、上述したように絡まった極細銅線をほぐす乾燥準備工程C1が行われるため、特に極細銅線を脱水、或いは、乾燥させる特別な装置が設けられているわけではない。乾燥装置10が振動することによって、水がメッシュMの表面11aから裏面11bに向けて通過しトラフ11の下に飛び散る可能性がある。そこで乾燥装置10では、樋17をトラフ11のC1領域下部に設け、メッシュMにたまった水を集め所定の位置に流すようにしている。

【0041】

トラフ11のC2領域には、トラフ11の下方に真空装置12が設置されている。この真空装置12は、極細銅線が纏っている水分やメッシュM上に存在する水分を真空吸引し、このC2領域にて湿式比重差分離器4から送られてきた水分を脱水する。真空装置12は、C2領域に固定されているメッシュMの下部にその吸引口が接するように設置されている。本発明の実施の形態においては、この吸引口が極細銅線の進行方向に直交するように、すなわち、トラフ11の幅方向全幅にわたって開口するように真空装置12が設置される(図3に示すC2領域参照)。このような位置に吸引口が設置されることによって、C2領域を通過する極細銅線は漏れなく真空装置12によって脱水処理される。

【0042】

図2、或いは図3に示す乾燥装置10においては、真空装置12は、C2領域に3カ所設置されている。但し、C2領域にいくつの真空装置12を設置するかは任意である。また、真空装置12を複数設置した場合に、例えば、C1領域に最も近接した位置に設置される真空装置12は低真空度で、一方、C3領域に最も近接した位置に設置される真空装置12は高真空度で吸引するといったように、真空装置12ごとに吸引力を変化させることも可能である。さらには真空装置12をC2領域内において移動可能に設置することも可能である。

【0043】

トラフ11のC3領域には、加熱装置13が設置されている。本発明の実施の形態における加熱装置13は平面形状であり、トラフ11の裏面11bに、例えば、耐熱性に優れた接着剤等を用いて貼付固定される。なお、図2、図3においては、加熱装置13がC3領域に4カ所設けられているが、C3領域での加熱装置13の設置個数は問わない。また、C3領域における表面11aを加熱することが可能であれば、加熱装置13の形状はどのような形状であっても構わない。

【0044】

トラフ11は、その裏面略中央部において駆動装置14と連結されている。なお、駆動装置14に関してはその構造を明らかにするために、本来であれば乾燥装置10の断面図には現われないモータや従動輪をも図2に示している。

【0045】

カム機構14aは、トラフ11に固定される連結具14bと連結されている。また、カム機構14aのシャフトと従動輪14cのシャフトの軸芯は偏芯している。両者の偏芯量は調整可能にされている。従動輪14cは、ベルト14dによってモータ14eと連結されている。従って、モータ14eが回転することによって従動輪14c及びカム機構14aも回転し、トラフ11が水平方向及び垂直方向に移動(振動)する。この動きにより銅線は表面11a上をC1領域からC3領域に向けて移動していく。

【0046】

制御装置15は、モータ14eと接続されており、乾燥対象である銅線の種類に最適な駆動プログラムに従って駆動装置14を駆動させる。なお、本発明の実施の形態においては、制御装置15を乾燥装置10の台座16上に設置しているが、制御装置15は乾燥装置10とは別の場所に乾燥装置10から独立して設けられていても良い。

【0047】

台座16は、トラフ11、駆動装置14等、乾燥装置10を支える。本発明の実施の形態においては、台座16の中段に駆動装置14、制御装置15が設置される。トラフ11は、台座16の上段に固定される支持具18に移動可能に連結される可動具19を介して最上段に設置される。支持具18は、図3の平面図に明らかなようにトラフ11を挟み込むようにトラフ11の幅方向両側に3つずつ設けられている。可動具19は、その両端部がそれぞれトラフ11と支持具18とに連結されており、カム機構14aの駆動に従ってトラフ11を水平方向及び垂直方向に移動(振動)させる。

【0048】

また台座16は、駆動装置14等が設置される梁16aと台座16の脚16b,16cとを固定する固定具16dを調整することによって、トラフ11及び駆動装置14をピン20を回転中心にして傾けることが可能になっている。トラフ11に傾斜を付けることができるようにされているのは、乾燥対象である銅線の種類に応じて銅線の放擲の角度や高さ等を調整するためである。トラフ11に傾斜が付けられた場合、銅線は表面11a上の傾斜を上るように移動する。

【0049】

次に、図5に示すフローチャート、及び乾燥準備工程C1、第1の乾燥工程C2、第2の乾燥工程C3の各工程におけるトラフ表面11a上の極細銅線Lの状態を示す説明図(図6ないし図9)を用いて、極細銅線Lが乾燥される工程について、説明する。なお、図5のフローチャートでは、「極細銅線」を単に「銅線」と表わしている。

【0050】

まず、湿式比重差分離器4から水を利用して被覆材と分離された極細銅線Lが乾燥装置10へと投入される(ST1)。上述したように、この状態では極細銅線Lは水分を多く纏った状態にある。また、極細銅線Lは非常にその径が細いため、被覆材と分離されて湿式比重差分離器4を移動する間に絡まり塊を形成する場合もある。そこで乾燥準備工程C1において、絡まって塊となった極細銅線Lをほぐす(ST2)。

【0051】

ここで脱水や加熱による乾燥の前に塊や絡まりをほぐしておくのは、多数の極細銅線Lが絡まって密集した状態となると、各極細銅線Lの間に水分を抱え込む状態となり、このままでは極細銅線Lを十分に乾燥させることは困難だからである。

【0052】

具体的には、極細銅線Lに対して以下に説明する動きをさせることによって塊や絡まりをほぐす。図6は、本発明の実施の形態に係る乾燥工程Cの各工程における極細銅線Lの状態を示す説明図である。図6には乾燥装置10が示されているが、トラフ11の表面11a上の極細銅線Lの状態、および動きを明示するためにトラフ11の壁11c等は省略している。

【0053】

湿式比重差分離器4から投入された極細銅線Lは、トラフ11の表面11a上を図6の矢印Dに示す向きに進む。極細銅線Lは表面11a上を移動するに伴って乾燥準備工程C1、第1の乾燥工程C2、第2の乾燥工程C3と順次乾燥工程Cを経ていく。

【0054】

図7は、本発明の実施の形態に係る乾燥工程Cの乾燥準備工程C1における極細銅線Lの状態を示す説明図である。なお、図7ないし図9は、図3同様、乾燥装置10(トラフ11)を平面図として表わした図面であり、さらに、表面11aとその上の極細銅線Lの状態を明らかにするために、トラフ11から表面11a以外の構成要素については省略して示している。また、メッシュMについてもその表示を省略している。

【0055】

湿式比重差分離器4から投入されたばかりの極細銅線Lは、上述したように塊や絡まった状態にあることが多い。図7に示すように、塊や絡まりとなった極細銅線Lはその内部に水分Wを抱えており、また、あたかも水たまりの中に極細銅線Lの塊や絡まりが存在するような状態となっている。さらに、塊や絡まりとなっていない極細銅線Lであっても、その表面は濡れており水膜で覆われている。なお、図7において水分Wは黒丸でも示されており、乾燥準備工程C1の極細銅線Lの周囲にはかように多くの水分Wが存在する。

【0056】

このような状態の極細銅線Lが矢印Dに示す方向に移動する。ここで、乾燥装置10は振動コンベアであるため、従動輪14cが矢印Eの方向に回転すると、カム機構14aが矢印Fの方向に動き、この動きに従って、トラフ11が矢印Gのように水平方向及び垂直方向の両方向に移動する。なお、トラフ11に固定されている真空装置12及び加熱装置13(図6において図示せず)もトラフ11と一緒に移動する。

【0057】

トラフ11が矢印Gの示す方向に常に移動を繰り返すと、表面11a上の極細銅線Lは、破線で示す矢印Hのように順次移動する。すなわち、トラフ11の移動に伴って極細銅線Lが接する表面11aの位置から前方に向けて、つまり現時点で極細銅線Lが接している表面11aの位置よりも矢印Dで示す方向に向けて放擲される。放擲された極細銅線Lは一旦空中にあるものの、すぐに落下し、表面11a上に着地する。この着地点は放擲点よりも矢印Dの方向(移動方向前方)にあることから、極細銅線Lはトラフ11の移動に伴って順次C1領域からC3領域に向けて移動することになる。

【0058】

極細銅線Lは空中から落下し表面11a上に着地するが、このときの衝撃で塊や絡まりの一部、或いは全部がほどける。この放擲、着地を繰り返すことで次第に塊や絡まりの状態にある極細銅線Lがほどけることになる。

【0059】

なお、実際の乾燥準備工程C1では、必ずしも当該工程を経た極細銅線Lの全ての塊や絡まりがほどけるわけではなく、塊や絡まったままの状態を維持する極細銅線Lも存在し得る。また、トラフ11上を順次移動していく過程で乾燥準備工程C1以降の乾燥工程においてごく少量ではあるが新たに塊や絡まりとなる極細銅線Lもないわけではない。これは極細銅線Lの大きさや形状に起因するものであり、トラフ11が振動することで塊や絡まりがほぐれた状態が維持されるものの、新たな塊や絡まりが発生することはある量の極細銅線Lがトラフ11上を順次移動していく上で避けられない。

【0060】

但し、第1の乾燥工程C2、第2の乾燥工程C3に移る前に乾燥準備工程C1においてできるだけ極細銅線Lの塊や絡まりをほぐしておくとともにその状態を維持しておくことで、乾燥工程における乾燥効率を上げ、より確実に極細銅線Lを乾燥させることができるようになる。また、特に本発明の実施の形態における乾燥装置10では、極細銅線Lの塊や絡まりの大きさに比してトラフ11上におけるC1領域は矢印Dの方向に十分な長さが確保されていることから(図3参照)、塊や絡まりの状態にある極細銅線Lは複数回の放擲、着地を繰り返すことで多くの極細銅線Lがほどけることになる。

【0061】

なお、このC1領域におけるトラフ11の表面11aは、上述したように極細銅線Lが移動の際に引っかかることを防止するために畳織りに形成されるメッシュMが敷き詰められている。C1領域における主機能は塊や絡まりとなった極細銅線Lをほぐす乾燥準備工程C1であるが、このメッシュ構造と振動により極細銅線Lの周囲に有る水たまりのようにたまった水分Wやその内部に抱えている水分Wの幾分かはメッシュMに抜けてもいく。そしてメッシュM内に抜けた水分は乾燥装置10が振動することとも相まって、適宜樋17に落下し排出される。

【0062】

次に、第1の乾燥工程C2において、真空装置12を利用して真空引きを行うことによって、極細銅線Lの水分を大まかに除去(脱水)する(ST3)。乾燥準備工程C1は、あくまでも塊となった極細銅線Lや絡まりあっている極細銅線Lをほぐす工程であり、極細銅線Lを乾燥させるための処理は行っていない。そこで、第1の乾燥工程C2において、まず極細銅線Lの周囲にある水分を除去する。

【0063】

図8は、本発明の実施の形態に係る乾燥工程Cの第1の乾燥工程C2における極細銅線Lの状態を示す説明図である。

【0064】

C2領域においては、トラフ11の幅方向全幅にわたって真空装置12の吸引口が開口している。図8においては、C2領域に形成されているメッシュMの表示が省略されており、真空装置12の吸引口が破線で示されている。極細銅線Lは、表面11a上にて放擲と着地を繰り返しながら移動する。図8に示すような位置に複数吸引口がくるように真空装置12が設置されていることから、表面11a上の極細銅線Lは例外なくその周囲にある水分が吸引されることになる。

【0065】

なお、真空装置12を利用しての真空引きは、図8において図示しないメッシュMを介して行われるので、極細銅線L自体が真空装置12に吸引されてしまうことはなく、水分のみが吸引される。

【0066】

なお、C2領域においてもトラフ11は矢印Gに示す両方向に移動しているため、極細銅線Lも図6の破線の矢印Hに示す動きを継続する。極細銅線Lがこの破線の矢印Hに示す動きを継続することによって、C1領域でほぐし残った塊や絡まりがほどけるだけでなく、乾燥工程Cの全工程において極細銅線Lが絡まない状態が維持される。そのため、極細銅線Lが塊や絡まりの状態にあった場合にその内部に内包する水分は(塊や絡まりがないため)C2領域においては存在せず、従って、極細銅線Lの周囲にある水分はその多くが真空装置12によって吸引されることになる。

【0067】

さらに、第2の乾燥工程C3において、極細銅線Lを加熱し、極細銅線Lの水分を十分に除去(乾燥)させる(ST4)。第1の乾燥工程C2において真空装置12を利用して脱水を行っても、極細銅線Lが十分に乾燥することは少なく、多くの極細銅線Lに水膜が残ることが多い。すなわち、真空装置12は極細銅線Lの周囲にある水分を除去するには適するが、極細銅線Lの表面を薄く覆う水の膜までは除去しきれない。そこで、第2の乾燥工程C3では、極細銅線Lを加熱することによってその表面に付着している水膜を蒸発させることとしている。

【0068】

図9は、本発明の実施の形態に係る乾燥工程Cの第2の乾燥工程C3における極細銅線Lの状態を示す説明図である。この第2の乾燥工程C3におけるトラフ11のC3領域では、表面11aがメッシュMではなく、金属面Sそのものである。さらには、図9に破線で示しているように、本発明の実施の形態においては裏面11bに加熱装置13を貼付しC3領域における表面11aを加熱している。

【0069】

第2の乾燥工程C3においても極細銅線Lは、表面11a上にて放擲と着地を繰り返し、矢印Dの方向に移動している。その間に極細銅線Lには表面11aから伝熱し、放擲され空中にある場合にも輻射加熱される。このように第2の乾燥工程C3の工程中、極細銅線Lは常に加熱される状態にあるため、C3領域を進行するに従い、極細銅線Lの表面に残存した水膜は徐々に蒸発乾燥する。そして第2の乾燥工程C3の工程が終了する際には、極細銅線Lは完全に乾燥した状態となり回収される。

【0070】

以上説明したように、銅線と被覆材との分離工程にて分離後、特に極細銅線は乾燥工程への移動の途中で塊を形成したり、或いは、絡まってしまったりする状態が発生する。本発明の実施の形態における乾燥工程では、塊や絡まりのまますぐに乾燥処理を開始するのではなく、一旦極細銅線の塊や絡まりをほぐす工程を乾燥の準備工程として採用し、極細銅線が実際の乾燥工程に移動したときに確実に乾燥されるようにしている。

【0071】

さらに、実際の乾燥工程を第1の乾燥工程と第2の乾燥工程との2つの工程に分け、前者の工程では極細銅線の周囲にある水分を真空脱水により除去し、次工程にてさらに極細銅線の表面に付着している水膜を加熱により除去する。このように、2段階(準備工程を含めれば3段階)に分けてその時々の乾燥対象である極細銅線の状態に着目し、それぞれの状態に適した乾燥処理を行うことによって、乾燥度の高い極細銅線を分別回収することができる。

【0072】

また、乾燥工程で使用される乾燥装置自体も特殊な機構を採用することなく、しかもこれまで採用されてきた、例えば熱風を銅線に吹き付けるといった環境負荷が大きな乾燥方法を採用せず、省エネにも配慮している。

【0073】

従って、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することができる。

【0074】

なお、この発明は、上記実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、上述した本発明の実施の形態では、トラフは表面と対面する両壁とで、いわば樋状の形状に形成されているが、表面と対向する位置に天井面を設けることも可能である。天井面を設けることによって、乾燥準備工程においては、放擲した塊や絡まった極細銅線が天井に衝突し、その衝撃によって塊や絡まりがほどける効果を備える。また、第2の乾燥工程においては、トラフ表面のみならず天井面も加熱することによって、極細銅線が天井に激突した際にも極細銅線の表面にある水膜を蒸発させることができる。そのため、天井面を設けることによって、各工程における処理速度を加速させることが可能となる。

【0075】

また、上記実施の形態に開示されている複数の構成要素を適宜組み合わせることにより種々の発明を形成できる。例えば、実施の形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施の形態に亘る構成要素を適宜組み合わせてもよい。

【符号の説明】

【0076】

1…剪断装置、2…気送パイプ、3…ホッパー、4…湿式比重差分離器、5…水供給部、10…乾燥装置、11…トラフ、11a…表面、11b…裏面、11c…壁、12…真空装置、13…加熱装置、14…駆動装置、15…制御装置、16…台座、17…樋、18…支持具、19…可動具、20…ピン、A…剪断工程、B…分離工程、C…乾燥工程、C1…乾燥準備工程、C2…第1の乾燥工程、C3…第2の乾燥工程、D〜H…矢印、L…極細銅線、M…メッシュ、S…金属面、W…水分

【技術分野】

【0001】

本発明は、極細廃電線分別回収方法及び乾燥装置に関する。

【背景技術】

【0002】

従来より、廃電線から銅線、被覆材の一方、或いは、両方を資源として回収する装置、方法について多くの提案がなされている。近年はリサイクル意識の高まりとともに回収量も増大し、廃電線の中でもこれまでは技術上、採算上等、様々な理由から回収されてこなかった、例えばフルハーネス等の細い、或いは、極細の銅線から構成される極細廃電線も回収の対象とされるようになってきている。

【0003】

さらには、回収処理品質の高度化も要求され、例えば、分別の純度を高めたり、或いは、銅線表面に残存して付着している水分による表面変質に関する条件の厳格化といった、回収後の銅線や被覆材の品質に対しても注意が払われてくるようになってきている。

【0004】

廃電線を銅線と被覆材とに分別回収するには、まず剪断機によって銅線と被覆材とが分別される。但し、この状態のままでは分別された銅線と被覆材とがひとまとまりの状態(混ざった状態)である。そこで、次に両者の比重差を利用して銅線と被覆材とを分別する。この分別方法には、乾式方法と湿式方法の2つの方法が利用されている。

【0005】

乾式方法は、銅線と被覆材との分別に風力を利用する方法であり、湿式方法のように水を利用しないため、乾燥工程が不要となる、銅線の仕上がりがきれいである、等のメリットがある。一方、風力を利用するため、銅線が軽い場合や細い場合等には銅線が被覆材とともに飛ばされてしまい、銅線の回収率(分別の純度)の悪化、再利用先の限定等といったデメリットがある。

【0006】

これに対し、湿式方法は銅線と被覆材との分別に比重1の水を利用する。水を利用することによって、比重の大きな銅線は沈み、比重の小さな被覆材は浮くことになる。そのため、両者の分別の純度が高くなるというメリットがある。但し、銅線は一旦水中に沈み濡れることになるため、再度乾燥させなければならないデメリットがある。銅線の乾燥工程では、多くの場合ロータリーキルンが利用され、被覆材との分別時に濡れた銅線を放射熱にて乾燥させ、或いは、銅線に熱風を吹き付けることで乾燥させる。この湿式方式を採用した資源の分別回収方法については、以下の特許文献1に提示されている。

【0007】

また、銅線と被覆材とを分離した後、上記ロータリーキルンによる乾燥工程の前に、例えば、遠心分離器を利用した脱水工程を組み込むことで、より確実な銅線の乾燥を目指す方法も採用されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平3−263716号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1の発明に開示されている乾燥装置を利用した乾燥方法では、銅線の種類によっては銅線を十分に乾燥させることができない場合も出てくる。例えば、直径の細い細銅線、極細銅線の場合には、ロータリーキルンへの搬送過程やロータリーキルンが回転するに従って団子状にからまってしまう。そのため、その中に内包した水分を完全には乾燥させることができない。

【0010】

また、遠心分離器を採用した場合、銅線の種類に即した適切な回転制御を行うことができれば銅線を十分に脱水させることができるが、多種の銅線が混在している等の場合、乾燥させきれない場合も出てくる。

【0011】

さらには、ロータリーキルンを利用する場合、或いは、遠心分離器を利用する場合、いずれの場合もそれぞれの処理能力は決まっているため、大量の分別回収を行うために分別回収の処理能力を上げるには、機器を大型化するか、或いは設置台数を増やすことで対応することになる。但し、設置場所の確保やコスト、或いは、特にロータリーキルンの場合には設置場所の環境が高温化する等の観点からすると、必ずしも十分な対応をとることができず、結果として処理量に見合った分別回収ができないことになる。

【0012】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することである。

【課題を解決するための手段】

【0013】

本発明の実施の形態に係る第1の特徴は、極細廃電線を被覆材と極細銅線とに分離する剪断工程と、混在する被覆材と極細銅線とをそれぞれ被覆材と極細銅線とに分離する分離工程と、極細銅線を乾燥させる乾燥工程とを備える極細廃電線分別回収方法において、極細銅線の乾燥工程は、乾燥装置のトラフに投入された極細銅線をほぐす乾燥準備工程と、ほぐされた極細銅線を真空装置を利用して脱水する第1の乾燥工程と、脱水された極細銅線を加熱し乾燥させる第2の乾燥工程とを備える。

【0014】

本発明の実施の形態に係る第2の特徴は、乾燥装置において、乾燥対象となる極細廃電線から分別された極細銅線を乾燥準備工程、第1の乾燥工程、第2の乾燥工程の各工程に従い順次進行させるトラフと、第1の乾燥工程が行われる領域に設置される極細銅線を脱水するための真空装置と、第2の乾燥工程が行われる領域に設置される極細銅線を乾燥させるための加熱装置と、トラフを振動させる駆動機構と、駆動機構を制御する制御装置とを備える。

【発明の効果】

【0015】

本発明によれば、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る極細廃電線分別回収方法の各工程で利用される装置構成を示す全体図である。

【図2】本発明の実施の形態に係る乾燥装置を切断して正面から示す断面図である。

【図3】本発明の実施の形態に係る乾燥装置の構成を示す平面図である。

【図4】本発明の実施の形態に係る乾燥装置を図3に示すX−X線で切断して示すX−X線部分断面図である。

【図5】本発明の実施の形態に係る極細廃電線分別回収方法における乾燥工程の流れを示すフローチャートである。

【図6】本発明の実施の形態に係る乾燥工程の各工程における極細銅線の状態を示す説明図である。

【図7】本発明の実施の形態に係る乾燥工程の乾燥準備工程における極細銅線の状態を示す説明図である。

【図8】本発明の実施の形態に係る乾燥工程の第1の乾燥工程における極細銅線の状態を示す説明図である。

【図9】本発明の実施の形態に係る乾燥工程の第2の乾燥工程における極細銅線の状態を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0018】

図1は、本発明の実施の形態に係る極細廃電線分別回収方法の各工程で利用される装置構成を示す全体図である。極細廃電線の分別回収は、大きく、剪断工程Aと、分離工程Bと、乾燥工程Cとに分かれる。本発明は、極細廃電線分別回収方法の中でも特に乾燥工程(乾燥方法)にその特徴があるが、理解の便宜のため、まず以下簡単に乾燥工程Cの前段である剪断工程A及び分離工程Bについて説明する。

【0019】

なお、本発明の実施の形態において極細廃電線として分別回収される銅線は、自動車に利用されるワイヤーハーネスや家電製品のコード等に利用される銅線である。これらの銅線は、細い、或いは、極細であるが、以下ではまとめて「極細銅線」と表わす。

【0020】

剪断工程Aでは、剪断機1を使用してワイヤーハーネス等を剪断する。ワイヤーハーネス等には、例えば、コネクタ等も接続されているが、コネクタ等については予め取り除かれてある。これによってワイヤーハーネス等は、紐状の使用されなくなった、いわゆる極細廃電線となる。または、コネクタごとに処理をすれば真鍮混じりの銅になる。

【0021】

廃電線の切断面を見ると、銅線を中心にその周囲を被覆材によって覆われている。銅線はある程度の太さを有する場合にはその銅線が1本のみで構成されている。一方、多数の極細銅線が合わされて、その周囲が被複線で覆われている場合も多い。この極細銅線の1本1本は、例えば、その直径が0.2φ前後であり、さらにこのような極細銅線を剪断機1によって剪断すると非常に短くなるため、軽量である。従って、このような極細銅線を被覆材と分離する場合に乾式方法を採用すると、銅分の10〜20%が被覆側に混入される。そしてこのままでは銅の回収率が著しく下がり、かつ、銅が混入した被覆材の再利用先が極狭い範囲に限られてしまうそのため、乾式方法ではなく湿式方法が採用される。

【0022】

剪断機1は、ワイヤーハーネス等を単に短く切断するだけではなく、極細銅線と被覆材とを分離させる。従って、ワイヤーハーネス等が剪断機1を通過すると、非常に短く切断されるとともに、極細銅線と被覆材とが分離された(極細銅線を被覆材から剥かれた)状態となる。但し、剪断機1を通過した時点では極細銅線と被覆材との両者が混在している状態である。この状態で、分離工程Bへと進む。

【0023】

混在したままの極細銅線と被複材とは、気送パイプ2内を通ってホッパー3へと送られる。分離工程Bでは、湿式比重差分離器4を利用して混在している極細銅線と被覆材とを別々に分離する。湿式比重差分離器4は、水を流し、極細銅線と被覆材との比重差を利用して両者を分離する。

【0024】

混在したままの極細銅線と被複材はホッパー3の上部に送られ、順にホッパー3内部に堆積する。ホッパー3は、その下部が開口可能にされていることから、湿式比重差分離器4の処理能力に応じた混在している極細銅線と被覆材とが湿式比重差分離器4に供給される。この際、併せて水供給部5から水が湿式比重差分離器4へ供給される。

【0025】

湿式比重差分離器4は、図1に示されているように、傾斜が付けられた樋4aが設けられている。この樋4aに混在したままの極細銅線と被複材及び水が供給されるとともに、樋4aが振動することによって、次第に極細銅線と被覆材とが両者の比重差によって分離される。すなわち、極細銅線は水よりも比重が大きいことから樋4aの底に沈む。一方、被覆材は、多くはプラスチックで構成されていることから、水よりも比重が小さいため水に浮く。

【0026】

そのため、樋4aが傾斜し、水が流されていることとも相まって、被覆材は樋4aの一方開口4bから排出される。排出された被覆材は、回収箱4cにて回収される。

【0027】

極細銅線は、樋4aの底に沈むが、樋4aが図示しない駆動装置によって振動することから、徐々に他方開口4d側へと移動し、最後には他方開口4dから乾燥装置10へと供給される。この状態では、極細銅線は濡れているため、確実に乾燥させる必要が生ずる。そのために乾燥装置10を使用する。図1に示すように、水分を含んだ極細銅線は、湿式比重差分離器4から乾燥装置10のトラフ11に供給される。図1においては、極細銅線が供給されて移動していく面を破線で示している。

【0028】

乾燥工程Cでは、乾燥装置10を利用する。乾燥工程Cは、それぞれ乾燥準備工程C1、第1の乾燥工程C2及び第2の乾燥工程C3と3つの工程に分かれる。乾燥工程Cが進行するに従って極細銅線はこのトラフ11上を徐々に移動しながら乾燥され、乾燥装置10から回収される際には、所定の条件を満たした乾燥状態となる。

【0029】

乾燥準備工程C1は、分離工程Bにおいて団子状、その他の形状に絡まってしまった極細銅線をほぐす工程である。この工程で極細銅線の絡みをほぐしておくことで、今後の乾燥工程において極細銅線を確実に乾燥させることが可能となる。この乾燥準備工程C1は、図2、図3に示す乾燥装置10のトラフ11上のC1の領域で行われる。

【0030】

次に第1の乾燥工程C2である。この第1の乾燥工程C2においては、絡みがほどけた銅線の脱水を行うことで銅線の乾燥の効率を高める工程である。脱水を行うには、真空装置12を利用する。真空装置12は、トラフ11の下部に固定されており、トラフ11上の極細銅線から下向きに脱水する。この第1の乾燥工程C2は、図2、図3に示す乾燥装置10のトラフ11上のC2の領域で行われる。

【0031】

第2の乾燥工程C3は、真空装置12を利用した脱水によって大まかな水分が除かれた極細銅線を、さらに加熱装置13を利用して極細銅線の表面に残存する水膜を蒸発乾燥させる工程である。加熱装置13は平面状の加熱装置であり、トラフ11上の極細銅線が接する面11a(以下、当該面を「表面11a」と表わす)に対して反対面11b(以下、当該反対面を「裏面11b」と表わす)に設置されている。加熱装置13の形状、設置位置は図1では破線で示している。この第2の乾燥工程C3は、図2、図3に示す乾燥装置10のトラフ11上のC3の領域で行われる。

【0032】

乾燥装置10は、いわゆる振動コンベアであり、トラフ11の裏面側に連結される駆動装置14の駆動により振動する。駆動装置14は、制御装置15からの制御に基づいて駆動する。トラフ11及び駆動装置14は、台座16上に固定されている。

【0033】

図2は、本発明の実施の形態に係る乾燥装置10を切断して正面から示す断面図である。図2では、乾燥装置10の構成を明らかにするために、一部装置を仮想線等を用いて示している。また、図3は、本発明の実施の形態に係る乾燥装置10の構成を示す平面図である。すなわち図3は、乾燥装置10の上部からトラフ11を見下ろした状態で示している。図4は、本発明の実施の形態に係る乾燥装置10を図3に示すX−X線で切断して示すX−X線部分断面図である。なお、図4では、台座16を省略して示している。

【0034】

トラフ11は、乾燥工程Cにあり順次進行する極細銅線を保持する。但し、上述したように乾燥装置10は振動コンベアであることから、トラフ11の表面11a上にある極細銅線は、後述するようにトラフ11の表面11aから上方に放擲され、表面11aに着地することを繰り返す。極細銅線はこのような動きをしながら、徐々にトラフ11上を図2、或いは図3に示す乾燥準備工程C1の領域(領域C1)から第2の乾燥工程C3(領域C3)の領域へ向けて移動することになる。

【0035】

トラフ11は、図2の断面図及び図4の断面図に示されているように、極細銅線が保持される(接触する)表面11aとその両壁11cとから構成されている。トラフ11の両壁11cは、図4に示すように極細銅線が移動する際に極細銅線が表面11aからトラフ11の外へ飛び出すことを防いでいる。

【0036】

一方、極細銅線が接触する表面11aは、トラフ11において乾燥工程Cごとにその構成が相違する。すなわち、乾燥準備工程C1及び第1の乾燥工程C2に当たるC1領域及びC2領域における表面11aには、メッシュMが形成されている。図3においては、C1領域及びC2領域に形成されているメッシュMを網掛けで示している。このメッシュMは、例えば、ステンレス等の金属細線が織り込まれることで形成される。トラフ11の表面11aをメッシュMとしたのは、乾燥準備工程C1及び第1の乾燥工程C2に当たる領域では、湿式比重差分離器4から供給された極細銅線をほぐすとともに、効率よく極細銅線にまとわりつく水分を真空装置12を利用して脱水するためである。

【0037】

さらに、特に本発明の実施の形態においては、メッシュMは、その表面が畳の表面のように滑らかな状態となるように畳織りとされている。これは、乾燥工程C中トラフの表面11aを移動する極細銅線がメッシュMに引っかかることを防止するためである。C1領域及びC2領域においては、例えば、トラフ11の表面11aを切り欠いて形成される貫通孔に畳織りに形成されたメッシュMを組み込み固定する。その際、メッシュMの端部と貫通孔との間に隙間や段差が生じないように固定される。

【0038】

一方、第2の乾燥工程C3の領域におけるトラフ11の表面11aは、平面な金属面Sである。後述するように、この第2の乾燥工程C3では、極細銅線を加熱装置13で加熱して乾燥させることから、加熱装置13の熱を効率よく極細銅線に伝導させるためトラフ11を金属面SとしメッシュMは採用していない。

【0039】

なお、C1領域及びC2領域にメッシュMを用いた表面11aを作出する方法、或いは、C3領域の極細銅線を加熱するための加熱装置13を設ける位置、方法については様々な方法を採用することが可能であり、上述した方法に限定されるわけではない。

【0040】

トラフ11のC1領域には、湿式比重差分離器4の他方開口4dから極細銅線とともに多量の水が供給される。従って、このC1領域のメッシュMは多量の水を含むことになる。但し、C1領域では、上述したように絡まった極細銅線をほぐす乾燥準備工程C1が行われるため、特に極細銅線を脱水、或いは、乾燥させる特別な装置が設けられているわけではない。乾燥装置10が振動することによって、水がメッシュMの表面11aから裏面11bに向けて通過しトラフ11の下に飛び散る可能性がある。そこで乾燥装置10では、樋17をトラフ11のC1領域下部に設け、メッシュMにたまった水を集め所定の位置に流すようにしている。

【0041】

トラフ11のC2領域には、トラフ11の下方に真空装置12が設置されている。この真空装置12は、極細銅線が纏っている水分やメッシュM上に存在する水分を真空吸引し、このC2領域にて湿式比重差分離器4から送られてきた水分を脱水する。真空装置12は、C2領域に固定されているメッシュMの下部にその吸引口が接するように設置されている。本発明の実施の形態においては、この吸引口が極細銅線の進行方向に直交するように、すなわち、トラフ11の幅方向全幅にわたって開口するように真空装置12が設置される(図3に示すC2領域参照)。このような位置に吸引口が設置されることによって、C2領域を通過する極細銅線は漏れなく真空装置12によって脱水処理される。

【0042】

図2、或いは図3に示す乾燥装置10においては、真空装置12は、C2領域に3カ所設置されている。但し、C2領域にいくつの真空装置12を設置するかは任意である。また、真空装置12を複数設置した場合に、例えば、C1領域に最も近接した位置に設置される真空装置12は低真空度で、一方、C3領域に最も近接した位置に設置される真空装置12は高真空度で吸引するといったように、真空装置12ごとに吸引力を変化させることも可能である。さらには真空装置12をC2領域内において移動可能に設置することも可能である。

【0043】

トラフ11のC3領域には、加熱装置13が設置されている。本発明の実施の形態における加熱装置13は平面形状であり、トラフ11の裏面11bに、例えば、耐熱性に優れた接着剤等を用いて貼付固定される。なお、図2、図3においては、加熱装置13がC3領域に4カ所設けられているが、C3領域での加熱装置13の設置個数は問わない。また、C3領域における表面11aを加熱することが可能であれば、加熱装置13の形状はどのような形状であっても構わない。

【0044】

トラフ11は、その裏面略中央部において駆動装置14と連結されている。なお、駆動装置14に関してはその構造を明らかにするために、本来であれば乾燥装置10の断面図には現われないモータや従動輪をも図2に示している。

【0045】

カム機構14aは、トラフ11に固定される連結具14bと連結されている。また、カム機構14aのシャフトと従動輪14cのシャフトの軸芯は偏芯している。両者の偏芯量は調整可能にされている。従動輪14cは、ベルト14dによってモータ14eと連結されている。従って、モータ14eが回転することによって従動輪14c及びカム機構14aも回転し、トラフ11が水平方向及び垂直方向に移動(振動)する。この動きにより銅線は表面11a上をC1領域からC3領域に向けて移動していく。

【0046】

制御装置15は、モータ14eと接続されており、乾燥対象である銅線の種類に最適な駆動プログラムに従って駆動装置14を駆動させる。なお、本発明の実施の形態においては、制御装置15を乾燥装置10の台座16上に設置しているが、制御装置15は乾燥装置10とは別の場所に乾燥装置10から独立して設けられていても良い。

【0047】

台座16は、トラフ11、駆動装置14等、乾燥装置10を支える。本発明の実施の形態においては、台座16の中段に駆動装置14、制御装置15が設置される。トラフ11は、台座16の上段に固定される支持具18に移動可能に連結される可動具19を介して最上段に設置される。支持具18は、図3の平面図に明らかなようにトラフ11を挟み込むようにトラフ11の幅方向両側に3つずつ設けられている。可動具19は、その両端部がそれぞれトラフ11と支持具18とに連結されており、カム機構14aの駆動に従ってトラフ11を水平方向及び垂直方向に移動(振動)させる。

【0048】

また台座16は、駆動装置14等が設置される梁16aと台座16の脚16b,16cとを固定する固定具16dを調整することによって、トラフ11及び駆動装置14をピン20を回転中心にして傾けることが可能になっている。トラフ11に傾斜を付けることができるようにされているのは、乾燥対象である銅線の種類に応じて銅線の放擲の角度や高さ等を調整するためである。トラフ11に傾斜が付けられた場合、銅線は表面11a上の傾斜を上るように移動する。

【0049】

次に、図5に示すフローチャート、及び乾燥準備工程C1、第1の乾燥工程C2、第2の乾燥工程C3の各工程におけるトラフ表面11a上の極細銅線Lの状態を示す説明図(図6ないし図9)を用いて、極細銅線Lが乾燥される工程について、説明する。なお、図5のフローチャートでは、「極細銅線」を単に「銅線」と表わしている。

【0050】

まず、湿式比重差分離器4から水を利用して被覆材と分離された極細銅線Lが乾燥装置10へと投入される(ST1)。上述したように、この状態では極細銅線Lは水分を多く纏った状態にある。また、極細銅線Lは非常にその径が細いため、被覆材と分離されて湿式比重差分離器4を移動する間に絡まり塊を形成する場合もある。そこで乾燥準備工程C1において、絡まって塊となった極細銅線Lをほぐす(ST2)。

【0051】

ここで脱水や加熱による乾燥の前に塊や絡まりをほぐしておくのは、多数の極細銅線Lが絡まって密集した状態となると、各極細銅線Lの間に水分を抱え込む状態となり、このままでは極細銅線Lを十分に乾燥させることは困難だからである。

【0052】

具体的には、極細銅線Lに対して以下に説明する動きをさせることによって塊や絡まりをほぐす。図6は、本発明の実施の形態に係る乾燥工程Cの各工程における極細銅線Lの状態を示す説明図である。図6には乾燥装置10が示されているが、トラフ11の表面11a上の極細銅線Lの状態、および動きを明示するためにトラフ11の壁11c等は省略している。

【0053】

湿式比重差分離器4から投入された極細銅線Lは、トラフ11の表面11a上を図6の矢印Dに示す向きに進む。極細銅線Lは表面11a上を移動するに伴って乾燥準備工程C1、第1の乾燥工程C2、第2の乾燥工程C3と順次乾燥工程Cを経ていく。

【0054】

図7は、本発明の実施の形態に係る乾燥工程Cの乾燥準備工程C1における極細銅線Lの状態を示す説明図である。なお、図7ないし図9は、図3同様、乾燥装置10(トラフ11)を平面図として表わした図面であり、さらに、表面11aとその上の極細銅線Lの状態を明らかにするために、トラフ11から表面11a以外の構成要素については省略して示している。また、メッシュMについてもその表示を省略している。

【0055】

湿式比重差分離器4から投入されたばかりの極細銅線Lは、上述したように塊や絡まった状態にあることが多い。図7に示すように、塊や絡まりとなった極細銅線Lはその内部に水分Wを抱えており、また、あたかも水たまりの中に極細銅線Lの塊や絡まりが存在するような状態となっている。さらに、塊や絡まりとなっていない極細銅線Lであっても、その表面は濡れており水膜で覆われている。なお、図7において水分Wは黒丸でも示されており、乾燥準備工程C1の極細銅線Lの周囲にはかように多くの水分Wが存在する。

【0056】

このような状態の極細銅線Lが矢印Dに示す方向に移動する。ここで、乾燥装置10は振動コンベアであるため、従動輪14cが矢印Eの方向に回転すると、カム機構14aが矢印Fの方向に動き、この動きに従って、トラフ11が矢印Gのように水平方向及び垂直方向の両方向に移動する。なお、トラフ11に固定されている真空装置12及び加熱装置13(図6において図示せず)もトラフ11と一緒に移動する。

【0057】

トラフ11が矢印Gの示す方向に常に移動を繰り返すと、表面11a上の極細銅線Lは、破線で示す矢印Hのように順次移動する。すなわち、トラフ11の移動に伴って極細銅線Lが接する表面11aの位置から前方に向けて、つまり現時点で極細銅線Lが接している表面11aの位置よりも矢印Dで示す方向に向けて放擲される。放擲された極細銅線Lは一旦空中にあるものの、すぐに落下し、表面11a上に着地する。この着地点は放擲点よりも矢印Dの方向(移動方向前方)にあることから、極細銅線Lはトラフ11の移動に伴って順次C1領域からC3領域に向けて移動することになる。

【0058】

極細銅線Lは空中から落下し表面11a上に着地するが、このときの衝撃で塊や絡まりの一部、或いは全部がほどける。この放擲、着地を繰り返すことで次第に塊や絡まりの状態にある極細銅線Lがほどけることになる。

【0059】

なお、実際の乾燥準備工程C1では、必ずしも当該工程を経た極細銅線Lの全ての塊や絡まりがほどけるわけではなく、塊や絡まったままの状態を維持する極細銅線Lも存在し得る。また、トラフ11上を順次移動していく過程で乾燥準備工程C1以降の乾燥工程においてごく少量ではあるが新たに塊や絡まりとなる極細銅線Lもないわけではない。これは極細銅線Lの大きさや形状に起因するものであり、トラフ11が振動することで塊や絡まりがほぐれた状態が維持されるものの、新たな塊や絡まりが発生することはある量の極細銅線Lがトラフ11上を順次移動していく上で避けられない。

【0060】

但し、第1の乾燥工程C2、第2の乾燥工程C3に移る前に乾燥準備工程C1においてできるだけ極細銅線Lの塊や絡まりをほぐしておくとともにその状態を維持しておくことで、乾燥工程における乾燥効率を上げ、より確実に極細銅線Lを乾燥させることができるようになる。また、特に本発明の実施の形態における乾燥装置10では、極細銅線Lの塊や絡まりの大きさに比してトラフ11上におけるC1領域は矢印Dの方向に十分な長さが確保されていることから(図3参照)、塊や絡まりの状態にある極細銅線Lは複数回の放擲、着地を繰り返すことで多くの極細銅線Lがほどけることになる。

【0061】

なお、このC1領域におけるトラフ11の表面11aは、上述したように極細銅線Lが移動の際に引っかかることを防止するために畳織りに形成されるメッシュMが敷き詰められている。C1領域における主機能は塊や絡まりとなった極細銅線Lをほぐす乾燥準備工程C1であるが、このメッシュ構造と振動により極細銅線Lの周囲に有る水たまりのようにたまった水分Wやその内部に抱えている水分Wの幾分かはメッシュMに抜けてもいく。そしてメッシュM内に抜けた水分は乾燥装置10が振動することとも相まって、適宜樋17に落下し排出される。

【0062】

次に、第1の乾燥工程C2において、真空装置12を利用して真空引きを行うことによって、極細銅線Lの水分を大まかに除去(脱水)する(ST3)。乾燥準備工程C1は、あくまでも塊となった極細銅線Lや絡まりあっている極細銅線Lをほぐす工程であり、極細銅線Lを乾燥させるための処理は行っていない。そこで、第1の乾燥工程C2において、まず極細銅線Lの周囲にある水分を除去する。

【0063】

図8は、本発明の実施の形態に係る乾燥工程Cの第1の乾燥工程C2における極細銅線Lの状態を示す説明図である。

【0064】

C2領域においては、トラフ11の幅方向全幅にわたって真空装置12の吸引口が開口している。図8においては、C2領域に形成されているメッシュMの表示が省略されており、真空装置12の吸引口が破線で示されている。極細銅線Lは、表面11a上にて放擲と着地を繰り返しながら移動する。図8に示すような位置に複数吸引口がくるように真空装置12が設置されていることから、表面11a上の極細銅線Lは例外なくその周囲にある水分が吸引されることになる。

【0065】

なお、真空装置12を利用しての真空引きは、図8において図示しないメッシュMを介して行われるので、極細銅線L自体が真空装置12に吸引されてしまうことはなく、水分のみが吸引される。

【0066】

なお、C2領域においてもトラフ11は矢印Gに示す両方向に移動しているため、極細銅線Lも図6の破線の矢印Hに示す動きを継続する。極細銅線Lがこの破線の矢印Hに示す動きを継続することによって、C1領域でほぐし残った塊や絡まりがほどけるだけでなく、乾燥工程Cの全工程において極細銅線Lが絡まない状態が維持される。そのため、極細銅線Lが塊や絡まりの状態にあった場合にその内部に内包する水分は(塊や絡まりがないため)C2領域においては存在せず、従って、極細銅線Lの周囲にある水分はその多くが真空装置12によって吸引されることになる。

【0067】

さらに、第2の乾燥工程C3において、極細銅線Lを加熱し、極細銅線Lの水分を十分に除去(乾燥)させる(ST4)。第1の乾燥工程C2において真空装置12を利用して脱水を行っても、極細銅線Lが十分に乾燥することは少なく、多くの極細銅線Lに水膜が残ることが多い。すなわち、真空装置12は極細銅線Lの周囲にある水分を除去するには適するが、極細銅線Lの表面を薄く覆う水の膜までは除去しきれない。そこで、第2の乾燥工程C3では、極細銅線Lを加熱することによってその表面に付着している水膜を蒸発させることとしている。

【0068】

図9は、本発明の実施の形態に係る乾燥工程Cの第2の乾燥工程C3における極細銅線Lの状態を示す説明図である。この第2の乾燥工程C3におけるトラフ11のC3領域では、表面11aがメッシュMではなく、金属面Sそのものである。さらには、図9に破線で示しているように、本発明の実施の形態においては裏面11bに加熱装置13を貼付しC3領域における表面11aを加熱している。

【0069】

第2の乾燥工程C3においても極細銅線Lは、表面11a上にて放擲と着地を繰り返し、矢印Dの方向に移動している。その間に極細銅線Lには表面11aから伝熱し、放擲され空中にある場合にも輻射加熱される。このように第2の乾燥工程C3の工程中、極細銅線Lは常に加熱される状態にあるため、C3領域を進行するに従い、極細銅線Lの表面に残存した水膜は徐々に蒸発乾燥する。そして第2の乾燥工程C3の工程が終了する際には、極細銅線Lは完全に乾燥した状態となり回収される。

【0070】

以上説明したように、銅線と被覆材との分離工程にて分離後、特に極細銅線は乾燥工程への移動の途中で塊を形成したり、或いは、絡まってしまったりする状態が発生する。本発明の実施の形態における乾燥工程では、塊や絡まりのまますぐに乾燥処理を開始するのではなく、一旦極細銅線の塊や絡まりをほぐす工程を乾燥の準備工程として採用し、極細銅線が実際の乾燥工程に移動したときに確実に乾燥されるようにしている。

【0071】

さらに、実際の乾燥工程を第1の乾燥工程と第2の乾燥工程との2つの工程に分け、前者の工程では極細銅線の周囲にある水分を真空脱水により除去し、次工程にてさらに極細銅線の表面に付着している水膜を加熱により除去する。このように、2段階(準備工程を含めれば3段階)に分けてその時々の乾燥対象である極細銅線の状態に着目し、それぞれの状態に適した乾燥処理を行うことによって、乾燥度の高い極細銅線を分別回収することができる。

【0072】

また、乾燥工程で使用される乾燥装置自体も特殊な機構を採用することなく、しかもこれまで採用されてきた、例えば熱風を銅線に吹き付けるといった環境負荷が大きな乾燥方法を採用せず、省エネにも配慮している。

【0073】

従って、処理量の多寡に拘わらず簡易、安価な構成で確実に極細銅線を乾燥させることを可能とするとともに、環境負荷やエネルギー消費を抑えることが可能な極細廃電線分別回収方法及び乾燥装置を提供することができる。

【0074】

なお、この発明は、上記実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、上述した本発明の実施の形態では、トラフは表面と対面する両壁とで、いわば樋状の形状に形成されているが、表面と対向する位置に天井面を設けることも可能である。天井面を設けることによって、乾燥準備工程においては、放擲した塊や絡まった極細銅線が天井に衝突し、その衝撃によって塊や絡まりがほどける効果を備える。また、第2の乾燥工程においては、トラフ表面のみならず天井面も加熱することによって、極細銅線が天井に激突した際にも極細銅線の表面にある水膜を蒸発させることができる。そのため、天井面を設けることによって、各工程における処理速度を加速させることが可能となる。

【0075】

また、上記実施の形態に開示されている複数の構成要素を適宜組み合わせることにより種々の発明を形成できる。例えば、実施の形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施の形態に亘る構成要素を適宜組み合わせてもよい。

【符号の説明】

【0076】

1…剪断装置、2…気送パイプ、3…ホッパー、4…湿式比重差分離器、5…水供給部、10…乾燥装置、11…トラフ、11a…表面、11b…裏面、11c…壁、12…真空装置、13…加熱装置、14…駆動装置、15…制御装置、16…台座、17…樋、18…支持具、19…可動具、20…ピン、A…剪断工程、B…分離工程、C…乾燥工程、C1…乾燥準備工程、C2…第1の乾燥工程、C3…第2の乾燥工程、D〜H…矢印、L…極細銅線、M…メッシュ、S…金属面、W…水分

【特許請求の範囲】

【請求項1】

極細廃電線を被覆材と極細銅線とに分離する剪断工程と、混在する前記被覆材と前記極細銅線とをそれぞれ前記被覆材と前記極細銅線とに分離する分離工程と、前記極細銅線を乾燥させる乾燥工程とを備える極細廃電線分別回収方法において、

前記極細銅線の乾燥工程は、

乾燥装置のトラフに投入された前記極細銅線をほぐす乾燥準備工程と、

ほぐされた前記極細銅線を真空装置を利用して脱水する第1の乾燥工程と、

脱水された前記極細銅線を加熱装置で加熱し乾燥させる第2の乾燥工程と、

を備えることを特徴とする極細廃電線分別回収方法。

【請求項2】

前記極細銅線は、前記トラフ上において放擲、着地を繰り返しながら前記乾燥準備工程、前記第1の乾燥工程、前記第2の乾燥工程の各工程を順次進行することを特徴とする請求項1に記載の極細廃電線分別回収方法。

【請求項3】

前記第1の乾燥工程では、前記極細銅線を前記真空装置にて複数回に分けて脱水することを特徴とする請求項1または請求項2に記載の極細廃電線分別回収方法。

【請求項4】

乾燥対象となる極細廃電線から分別された極細銅線を乾燥準備工程、第1の乾燥工程、第2の乾燥工程の各工程に従い順次進行させるトラフと、

前記第1の乾燥工程が行われる領域に設置される前記極細銅線を脱水するための真空装置と、

前記第2の乾燥工程が行われる領域に設置される前記極細銅線を乾燥させるための加熱装置と、

前記トラフを振動させる駆動装置と、

前記駆動装置を制御する制御装置と、

を備えることを特徴とする乾燥装置。

【請求項5】

前記トラフの前記極細銅線が接触する面は、前記乾燥準備工程及び前記第1の乾燥工程が行われる領域においては、金属細線が織り込まれたメッシュが組み込まれ、前記第2の乾燥工程が行われる領域においては、平面に形成された金属によって構成されていることを特徴とする請求項4に記載の乾燥装置。

【請求項6】

前記メッシュは、前記金属細線を畳織りに織り込まれていることを特徴とする請求項5に記載の乾燥装置。

【請求項7】

前記真空装置は、前記メッシュを介して前記極細銅線の脱水を行うように前記トラフの下方に設置されることを特徴とする請求項4ないし請求項6のいずれかに記載の乾燥装置。

【請求項8】

前記真空装置は、前記極細銅線が移動する前記トラフの幅方向全幅にわたって設置されることを特徴とする請求項4ないし請求項7のいずれかに記載の乾燥装置。

【請求項9】

前記加熱装置は、前記トラフの前記極細銅線が接触する面の裏面に設置されることを特徴とする請求項4ないし請求項8のいずれかに記載の乾燥装置。

【請求項1】

極細廃電線を被覆材と極細銅線とに分離する剪断工程と、混在する前記被覆材と前記極細銅線とをそれぞれ前記被覆材と前記極細銅線とに分離する分離工程と、前記極細銅線を乾燥させる乾燥工程とを備える極細廃電線分別回収方法において、

前記極細銅線の乾燥工程は、

乾燥装置のトラフに投入された前記極細銅線をほぐす乾燥準備工程と、

ほぐされた前記極細銅線を真空装置を利用して脱水する第1の乾燥工程と、

脱水された前記極細銅線を加熱装置で加熱し乾燥させる第2の乾燥工程と、

を備えることを特徴とする極細廃電線分別回収方法。

【請求項2】

前記極細銅線は、前記トラフ上において放擲、着地を繰り返しながら前記乾燥準備工程、前記第1の乾燥工程、前記第2の乾燥工程の各工程を順次進行することを特徴とする請求項1に記載の極細廃電線分別回収方法。

【請求項3】

前記第1の乾燥工程では、前記極細銅線を前記真空装置にて複数回に分けて脱水することを特徴とする請求項1または請求項2に記載の極細廃電線分別回収方法。

【請求項4】

乾燥対象となる極細廃電線から分別された極細銅線を乾燥準備工程、第1の乾燥工程、第2の乾燥工程の各工程に従い順次進行させるトラフと、

前記第1の乾燥工程が行われる領域に設置される前記極細銅線を脱水するための真空装置と、

前記第2の乾燥工程が行われる領域に設置される前記極細銅線を乾燥させるための加熱装置と、

前記トラフを振動させる駆動装置と、

前記駆動装置を制御する制御装置と、

を備えることを特徴とする乾燥装置。

【請求項5】

前記トラフの前記極細銅線が接触する面は、前記乾燥準備工程及び前記第1の乾燥工程が行われる領域においては、金属細線が織り込まれたメッシュが組み込まれ、前記第2の乾燥工程が行われる領域においては、平面に形成された金属によって構成されていることを特徴とする請求項4に記載の乾燥装置。

【請求項6】

前記メッシュは、前記金属細線を畳織りに織り込まれていることを特徴とする請求項5に記載の乾燥装置。

【請求項7】

前記真空装置は、前記メッシュを介して前記極細銅線の脱水を行うように前記トラフの下方に設置されることを特徴とする請求項4ないし請求項6のいずれかに記載の乾燥装置。

【請求項8】

前記真空装置は、前記極細銅線が移動する前記トラフの幅方向全幅にわたって設置されることを特徴とする請求項4ないし請求項7のいずれかに記載の乾燥装置。

【請求項9】

前記加熱装置は、前記トラフの前記極細銅線が接触する面の裏面に設置されることを特徴とする請求項4ないし請求項8のいずれかに記載の乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−89358(P2012−89358A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235229(P2010−235229)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(595123678)三立機械工業株式会社 (3)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(595123678)三立機械工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]