極細径連続繊維の製造方法

【課題】耐熱性、難燃性、耐薬品性、絶縁性に優れたアラミドポリマーを主成分とする極細径繊維又は不織布を提供すること、及びその製造を生産性高く行う方法を提供する。

【解決手段】アラミドポリマー溶液から繊維を紡糸する方法であって、(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し該ノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、極細径連続繊維の製造方法。

2,500 ≦ P/(D2) ・・・・・(1)

【解決手段】アラミドポリマー溶液から繊維を紡糸する方法であって、(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し該ノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、極細径連続繊維の製造方法。

2,500 ≦ P/(D2) ・・・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高速に加速された気流あるいはそれによって促進されるポリマー溶液の爆裂(バースト)によって、アラミドポリマーの紡糸を行い、アラミドポリマーからなる極細径の繊維を製造する方法及びその方法によって得られた極細径連続繊維、不織布並びにヤーンに関するものである。

【背景技術】

【0002】

アラミドポリマー(全芳香族ポリアミド)は、耐熱性、難燃性、耐薬品性、絶縁性に優れた繊維として有用であることはよく知られており、織物、編物、湿式/乾式不織布といった繊維構造体が産業用途製品に幅広く用途展開がなされている。アラミドポリマーは、その骨格の剛直性から実質的な溶融挙動を示さないため、溶融紡糸することはできず、溶液紡糸が適用される。アラミドポリマーは、アミド化合物溶媒に可溶であって、この溶液から、乾式紡糸、湿式紡糸、半乾半湿紡糸等の方法によって繊維を製造し得ることが知られている。

【0003】

極細径繊維の製造方法としては、一般にメルトブロー法、海島型混合紡糸法、フラッシュ紡糸法、エレクトロスピニング法などが知られている。

メルトブロー法、海島型混合紡糸法は、溶融紡糸が可能なポリマーに対して適応される方法である。

一方、フラッシュ紡糸法は、ポリマー溶液に対して適応される方法であり、高密度ポリエチレンやポリプロピレンと低沸点の溶剤(塩化フッ化炭化水素など)の混合溶液を紡糸孔から吐出する前に相分離させてから吐出するもので、低沸点の溶剤は急激にガス化膨張し、ポリマーは延伸されながら固化し、フィブリル化した極細の繊維からなる網状の連続繊維となり、これを拡げて集積しウエブを形成する方法である。ただし、この紡糸法が適用されるポリマーの種類は限られている。

【0004】

エレクトロスピニング法は、ポリマー溶液の紡糸が可能であり、アラミドポリマーにも適用されているが(特許文献1〜2)、一般にその生産性はメルトブロー法等に比べて低い。

これらの方法以外に、爆裂紡糸技術によるポリマー溶液からの糸の製造方法が知られている(特許文献3)。これは、高速に加速された気流あるいはそれによって促進されるポリマー溶液の爆裂によって紡糸を行う方法であり、その生産性はエレクトロスピニング法に比べて一般に高い。

特許文献3には、爆裂紡糸技術によるポリマー溶液からの紡糸において、紡糸温度、圧力をコントロールすることが記載されているが、実施例ではセルロースの紡糸について記載されているのみであり、実施例に記載されている平均繊維径のうち、最小のものは8.0μmである。

ただし、上記の爆裂紡糸技術を特にアラミドポリマーに適用した場合、曳糸性が悪く、高速に加速された気流によって糸切れを起こしやすく、ドロップレットの原因となる、という問題があった。

以上のように、アラミドポリマーを主成分とする極細径繊維又は不織布を、生産性高く得る方法は知られていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−200779号公報

【特許文献2】特開2006−336173号公報

【特許文献3】US 2004/0099981 A1

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑み、耐熱性、難燃性、耐薬品性、絶縁性に優れたアラミドポリマーを主成分とする極細径繊維又は不織布を提供すること、及びその製造を生産性高く行う方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため、鋭意研究を重ねた結果、特定の方法によりアラミドポリマーを主成分とする溶液を紡糸することにより、特定の繊維径を有する繊維又は不織布が製造可能となることを見出し、本発明を完成するに至った。

すなわち、爆裂紡糸技術のように、高速に加速された気流による紡糸をアラミドポリマーに適用する際、紡糸温度、圧力のコントロールのみならず、ノズル径と気流圧力の関係に特に最適な範囲があることを見出した。この最適範囲においては、糸切れを起こしにくく、繊維径の小さい繊維が生産性良く得られることを見出した。

かくて、本発明は、アラミドポリマー溶液から繊維を紡糸する方法であって、

(1)アラミドポリマーを、その蒸気圧が紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し、該ノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする極細径連続繊維の製造方法に関する。

2,500 ≦ P/(D2) ・・・・・(1)

【発明の効果】

【0008】

本発明によれば、繊維又は不織布の原料として、アラミドポリマー溶液を用い、特定の方法で紡糸を行うことにより、極細の繊維径を有する繊維又は不織布を提供することができる。また、その製造は、従来知られた極細径繊維の製造方法よりも生産性高く行うことができ、工業的に極細径繊維又は不織布の製造を行う方法として有効である。

【図面の簡単な説明】

【0009】

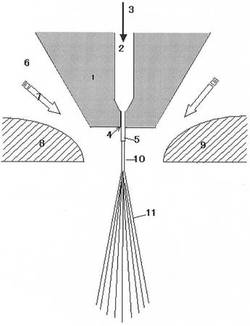

【図1】本発明の極細径連続繊維の製造方法に用いられる紡糸ノズルおよびラバル管の断面の概略図である。

【発明を実施するための形態】

【0010】

以下に、本発明を詳細に説明する。

本発明において、極細径繊維又は不織布の原料樹脂として用いられるアラミドポリマーは、耐熱性、難燃性、耐薬品性、絶縁性に優れており、1種又は2種以上の2価の芳香族基が直接アミド結合により連結されているポリマーであって、該芳香族基は2個の芳香環が酸素、硫黄又はアルキレン基で結合されたものであってもよい。また、これらの2価の芳香族基には、メチル基やエチル基などの低級アルキル基、メトキシ基、クロル基などのハロゲン基等が含まれていてもよい。さらには、これらアミド結合は限定されず、パラ型、メタ型のどちらでもよい。

かかるアラミドポリマーとしては、ポリパラフェニレンテレフタルアミド、コポリパラフェニレン−3,4’オキシジフェニレン−テレフタルアミド、ポリメタフェニレンテレフタルアミド、ポリメタフェニレンイソフタルアミドなどが好ましく選択される。

【0011】

上記アラミドポリマーを溶解する溶媒は、例えばN−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、およびジメチルホルムアミド(DMF)、ジメチルイミダゾリジノンなどのアミド系極性溶媒を挙げることができる。ジメチルスルホキシド(DMSO)もまた、溶媒として使用される。ポリマーの溶解性を大きく損なわない程度に、上記溶媒以外のトルエン、アセトン等の溶媒を添加しても良い。中でもNMP、DMAcが、アラミドポリマー溶液の安定性の観点から好ましい。

【0012】

また、曳糸性向上のために無機塩を添加しても良い。本方法で使用できる無機塩としては、カルシウム、リチウム、マグネシウムおよびアルミニウムよりなる群から選択されるカチオンを有する塩化物または臭化物等のハロゲン化物が挙げられ、特に塩化カルシウムまたは塩化リチウムが好ましい。これらの塩の混合物を使用することも可能である。

このような無機塩は必要に応じて添加することもあるが、溶液調製プロセス(例えば重合体製造プロセス)で必然的に生成するものであってもかまわない。無機塩の含有量は、アラミドポリマーを基準として45重量%以下、好ましくは20重量%以下、より好ましくは10重量%以下である。

【0013】

なお、上記の紡糸用ポリマー溶液には、本発明の目的を阻害しない範囲で水を含んでいても良い。ここで、水の含有量は、アラミドポリマーの重量を基準として70重量%以下であり、好ましくは50重量%以下、より好ましくは15重量%以下である。

【0014】

本発明の紡糸方法としては、「US 2004/0099981 A1」で示される方法が、好ましく用いられる。具体的には、図1に示すように、ポリマー溶液2がポリマー溶液の流れ方向3に沿って、1つまたは複数の並行またはリング状に配置されたスピンホール4から押し出され、チャンバー領域6へ入る。このチャンバー6内には、高速で加速された気流7が流れており、押し出されたポリマー溶液は該流体によって加速され、チャンバー出口領域まで通過する。その過程で、ポリマー溶液10の直径は大幅に縮小され、ポリマー溶液内部における圧力は、表面張力の効果により、その半径に反比例して増大される。一方、気流の加速に起因して、その圧力は流体力学の法則に従って低下する。ここに、ポリマー溶液内部における圧力が、周囲の気流の圧力より大きくなり、ポリマー溶液のバーストが起こり、極細径の繊維11を形成する。ここで、バーストとは、ポリマー溶液が一気に破裂し、極細径となることを指し、ポリマー溶液が細径に分割する段階を経ることもある。

【0015】

なお、上記気流が、ラバル管と呼ばれる管(断面積が先細りになった後、下部で広がる形状を有する)を通って加速されるとき、その気流は非常に効果的に加速され、その速度は音速程度にまで達するとされている。

ただし、アラミドポリマー溶液に対して、上記紡糸方法を適用した場合、強力な気流の加速によってポリマー溶液の流れが切断され、ドロップレットの原因となる。

なお、図1において、チャンバー6を通過する気流7は、いったん流路が狭められた後、プレート8、9の間で急激に流路が広がるというラバル管形状の経路を通過することにより、急激にその速度が加速される。

【0016】

本発明の紡糸方法は、

(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、高速に加速された気流を作用させるに際し、該ノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする。

2,500 ≦ P/(D2) ・・・・・(1)

【0017】

本発明では、まず(1)アラミドポリマーを蒸気圧が紡糸温度下で8,000Pa以下、好ましくは200〜8,000Paとなる溶剤に溶解し紡糸することにより、高速に加速された気流を作用させたときに、必要以上の溶媒の揮発が起こらず、細径の繊維とすることができる。

ここで、蒸気圧は、通常の蒸気圧測定法、例えば固相あるいは液相と平衡するその物質の気体の圧力を種々の圧力計を用いて直接測定する方法で測定された値である。この蒸気圧が8,000Paを超えると、紡糸時に溶剤が揮発しやすく、繊維の分割前に固化が起こってしまい、極細径の繊維の製造が困難である。

【0018】

また、本発明では、(2)コーン型粘度計を用いて紡糸温度で測定した場合のポリマー粘度を50Pa・s以下とすることにより、アラミドポリマーの紡糸を安定的に実施することができる。上記ポリマー粘度の好ましい範囲は1〜50Pa・sである。上記ポリマー粘度が50Pa・sを超える場合には、ノズルから吐出したポリマー溶液の流動性が損なわれ、高速に加速された気流が効率的に作用せず、目的とするアラミドポリマーからなる極細径連続繊維を得ることが出来ない。なお、上記ポリマー粘度1Pa・s未満の場合には、紡糸安定性が著しく損なわれ、安定に紡糸することが困難になる。

【0019】

さらに、本発明において、(3)上記ポリマー溶液を、細径を有するノズルより吐出し、高速に加速された気流を作用させるに際し、ポリマー溶液を吐出させるノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)との関係は、下記式(1)を充足するようにする。

2,500 ≦ P/(D2)・・・・・・(1)

ノズル径と気流圧力が上記式を満たす場合、特にアラミドポリマーの紡糸において、ポリマー溶液のバーストが安定的に起こり、得られる繊維の細繊化が可能となる。P/(D2)は、好ましくは2,500〜60,000である。P/(D2)が2,500未満では、ポリマー溶液の効果的なバーストが起こりにくく、太繊度の繊維となりやすい。

【0020】

本発明では、バーストされたポリマー溶液は、周囲の気体との接触もしくは凝固液との接触により固化される。凝固液としては、アラミドポリマーに対する貧溶媒が用いられ、水、水/アミド系極性溶媒の混合液、水/アルコール類の混合液、アルコール類等が挙げられる。水/アミド系極性溶媒の混合液に含まれるアミド系極性溶媒としては、アラミドポリマーを溶解し、水と良好に混和するものであれば任意のものを使用することができるが、特にNMP、DMAc、DMFを好適に用いることができる。なかでも、溶媒の回収等を考慮すると、紡糸用ポリマー溶液中のアミド系極性溶媒と同種のものが好ましい。上記凝固液の中でも、水、水/NMP混合溶媒もしくは水/DMAc混合溶媒が好ましい。

【0021】

本発明で得られる極細径繊維を、走行するベルト上に捕捉することによって、均質な不織布構造体を得ることができる。その際、シート状基材の上に直接補足し、基材との積層体とすることもできる。このようにして得られた積層体をいったん巻き取り、再度この巻き取った積層体に該アラミドポリマー極細径繊維を捕捉し、三層構造にすることもできる。

【0022】

紡糸が完了した後、得られた繊維もしくは不織布を洗浄しても良い。繊維もしくは不織布を洗浄する方法としては、繊維から溶媒および塩を除去するあらゆる手段または機器を使用しても良く、例えば、洗浄浴に浸漬する方法、洗浄液もしくはスチーム等をふきつける方法、乾燥機にて乾燥除去する方法等が挙げられる。中でも、洗浄浴に浸漬するする方法が好ましい。

【0023】

次いで、必要に応じて乾燥し、水分並びに残留溶媒を除去する。乾燥された繊維もしくは不織布は、引き続いて熱処理工程にて100〜500℃の温度で熱処理しても良い。この際の熱処理は、熱板上、乾熱雰囲気下もしくは蒸気雰囲気下のいずれの条件で行っても良い。蒸気雰囲気を使用する場合、該蒸気中には水以外にアミド系極性溶媒が含まれていてもよい。ここで、熱処理温度は、100〜500℃で実施するのが好ましい。500℃を超える場合には、得られる繊維は激しく劣化・着色し、場合によっては断糸する場合がある。一方、100℃未満の場合には、繊維が十分に弛緩されない場合がある。なお、熱板にて熱処理する場合には、好ましくは200〜400℃、さらに好ましくは250〜350℃で実施するのが好ましい。また、乾熱雰囲気下の熱処理の場合には、250〜500℃で実施するのが好ましい。蒸気雰囲気下の熱処理の場合に、100〜400℃で実施するのが好ましい。

【0024】

本発明の紡糸方法においては、アラミドポリマーの糸切れが起こりにくく、得られる繊維は本質的に連続であり、毛羽立ちの少ない極細径繊維の不織布を得ることができる。また、同時に細径化を実現することができ、得られる繊維の平均繊維径は5μm以下、好ましくは2μm以下、より好ましくは1μm以下である。また、得られる繊維の平均繊維径の好ましい下限は、0.05μmである。

【0025】

また、本発明で得られる極細径連続繊維を切断することによって、短繊維を得た後、これに撚りをかけることによって、ヤーンを得ることができる。切断後の短繊維の長さは5〜200mmとするのが好ましい。本発明で得られる短繊維に別の短繊維を混合して撚りをかけ、ヤーンとしても良い。

【実施例】

【0026】

以下、実施例に基づいて本発明をさらに詳細に説明する。ただし、以下の実施例は、本発明を限定するものではない。なお、実施例中における各物性値は、下記の方法で測定した。

<固有粘度(IV)>

ポリマーをNMPに100mg/20 mLで溶解し、オストワルド粘度計を用い30℃で測定した。

<ポリマー溶液粘度>

コーン型粘度計UDS200(コーン:MK223、直径50mm、傾斜角1度、ギャップ:1mm、回転周波数:6Hz、シェアストレス:4.6Pa)を用い、紡糸温度(例えば80℃)で測定した。

<平均繊維径>

得られた繊維から任意にサンプリングし、繊維50本について、走査型電子顕微鏡JSM6330F(JEOL社製)にて観察および測長を行い、平均繊維径を算出した。なお観察は、3,000倍の倍率で行った。

<ドロップレットの観察>

得られた繊維から任意にサンプリングし、目視ならびに顕微鏡にて、表面の粒状塊の有無を観察した。

【0027】

[実施例1]

特公昭47−10863号公報記載の方法に準じた界面重合法により製造した固有粘度(IV)=1.35のポリメタフェニレンイソフタルアミド粉未20重量部を、−10℃に冷却したNMP80重量部中に懸濁させ、スラリー状にした後、60℃まで昇温して溶解させ、透明なポリマー溶液を得た。このポリマー溶液の80℃における粘度は、8.5Pa・sであった。なお、NMPの蒸気圧は、80℃で約900Pa、100℃で約3,200Pa、135℃で約8,700Paである。

図1の紡糸装置において、紡糸ノズル1の先端の開口部(スピンホール4)にキャピラリ5を取り付け、ノズル径(キャピラリ径)0.3mmとした。上記のポリマー溶液を、ギアポンプを使ってこの紡糸装置に供給し、紡糸温度80℃、エアブラスト圧600mbarとして紡糸を行った。ポリマー吐出量は69g/分であった。また、ノズルから65cm下の位置に、凝固液として水を110L/時間でスプレーして供給し、吐出後、スプリットしたポリマー溶液を凝固させ、シーブベルト(ベルト速度0.5m/分、図示せず)に捕集し、不織布を得た。

得られた不織布には、ドロップレットが観察されず、不織布を構成する繊維の平均繊維径は1.7μmであった。

【0028】

[実施例2〜4、比較例1〜4]

ポリマー濃度、紡糸装置のノズル径(キャピラリ径)、紡糸温度を表1のように変えた以外は、実施例1と同様の方法で紡糸を行った。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表1に示す。

【0029】

[実施例5〜12、比較例5〜8]

ポリマー溶液として、表2の組成のポリメタフェニレンイソフタルアミド/NMP/CaCl2を用いた以外は、実施例1と同様の方法で紡糸を行った。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表2に示す。

【0030】

[実施例13]

ポリマー溶液として、表3の組成のポリメタフェニレンイソフタルアミド/DMAcを用いるなどした以外は、実施例1と同様の方法で紡糸を行った。なお、DMAcの蒸気圧は、80℃で約2,700Paである。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表3に示す。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【産業上の利用可能性】

【0034】

本発明による極細径連続アラミド繊維は、耐熱性薄葉材を提供することができ、該耐熱性薄葉材は、例えばリチウムイオン電池用セパレータ並びにキャパシタ用セパレータ基材用素材、フィルター用素材として極めて有用である。

【符号の説明】

【0035】

1:紡糸ノズル

2、10:ポリマー溶液

3:ポリマー溶液の流れ方向

4:スピンホール

5:キャピラリ

6:チャンバー

7:気流

8、9:プレート

11:繊維

【技術分野】

【0001】

本発明は、高速に加速された気流あるいはそれによって促進されるポリマー溶液の爆裂(バースト)によって、アラミドポリマーの紡糸を行い、アラミドポリマーからなる極細径の繊維を製造する方法及びその方法によって得られた極細径連続繊維、不織布並びにヤーンに関するものである。

【背景技術】

【0002】

アラミドポリマー(全芳香族ポリアミド)は、耐熱性、難燃性、耐薬品性、絶縁性に優れた繊維として有用であることはよく知られており、織物、編物、湿式/乾式不織布といった繊維構造体が産業用途製品に幅広く用途展開がなされている。アラミドポリマーは、その骨格の剛直性から実質的な溶融挙動を示さないため、溶融紡糸することはできず、溶液紡糸が適用される。アラミドポリマーは、アミド化合物溶媒に可溶であって、この溶液から、乾式紡糸、湿式紡糸、半乾半湿紡糸等の方法によって繊維を製造し得ることが知られている。

【0003】

極細径繊維の製造方法としては、一般にメルトブロー法、海島型混合紡糸法、フラッシュ紡糸法、エレクトロスピニング法などが知られている。

メルトブロー法、海島型混合紡糸法は、溶融紡糸が可能なポリマーに対して適応される方法である。

一方、フラッシュ紡糸法は、ポリマー溶液に対して適応される方法であり、高密度ポリエチレンやポリプロピレンと低沸点の溶剤(塩化フッ化炭化水素など)の混合溶液を紡糸孔から吐出する前に相分離させてから吐出するもので、低沸点の溶剤は急激にガス化膨張し、ポリマーは延伸されながら固化し、フィブリル化した極細の繊維からなる網状の連続繊維となり、これを拡げて集積しウエブを形成する方法である。ただし、この紡糸法が適用されるポリマーの種類は限られている。

【0004】

エレクトロスピニング法は、ポリマー溶液の紡糸が可能であり、アラミドポリマーにも適用されているが(特許文献1〜2)、一般にその生産性はメルトブロー法等に比べて低い。

これらの方法以外に、爆裂紡糸技術によるポリマー溶液からの糸の製造方法が知られている(特許文献3)。これは、高速に加速された気流あるいはそれによって促進されるポリマー溶液の爆裂によって紡糸を行う方法であり、その生産性はエレクトロスピニング法に比べて一般に高い。

特許文献3には、爆裂紡糸技術によるポリマー溶液からの紡糸において、紡糸温度、圧力をコントロールすることが記載されているが、実施例ではセルロースの紡糸について記載されているのみであり、実施例に記載されている平均繊維径のうち、最小のものは8.0μmである。

ただし、上記の爆裂紡糸技術を特にアラミドポリマーに適用した場合、曳糸性が悪く、高速に加速された気流によって糸切れを起こしやすく、ドロップレットの原因となる、という問題があった。

以上のように、アラミドポリマーを主成分とする極細径繊維又は不織布を、生産性高く得る方法は知られていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−200779号公報

【特許文献2】特開2006−336173号公報

【特許文献3】US 2004/0099981 A1

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑み、耐熱性、難燃性、耐薬品性、絶縁性に優れたアラミドポリマーを主成分とする極細径繊維又は不織布を提供すること、及びその製造を生産性高く行う方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため、鋭意研究を重ねた結果、特定の方法によりアラミドポリマーを主成分とする溶液を紡糸することにより、特定の繊維径を有する繊維又は不織布が製造可能となることを見出し、本発明を完成するに至った。

すなわち、爆裂紡糸技術のように、高速に加速された気流による紡糸をアラミドポリマーに適用する際、紡糸温度、圧力のコントロールのみならず、ノズル径と気流圧力の関係に特に最適な範囲があることを見出した。この最適範囲においては、糸切れを起こしにくく、繊維径の小さい繊維が生産性良く得られることを見出した。

かくて、本発明は、アラミドポリマー溶液から繊維を紡糸する方法であって、

(1)アラミドポリマーを、その蒸気圧が紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し、該ノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする極細径連続繊維の製造方法に関する。

2,500 ≦ P/(D2) ・・・・・(1)

【発明の効果】

【0008】

本発明によれば、繊維又は不織布の原料として、アラミドポリマー溶液を用い、特定の方法で紡糸を行うことにより、極細の繊維径を有する繊維又は不織布を提供することができる。また、その製造は、従来知られた極細径繊維の製造方法よりも生産性高く行うことができ、工業的に極細径繊維又は不織布の製造を行う方法として有効である。

【図面の簡単な説明】

【0009】

【図1】本発明の極細径連続繊維の製造方法に用いられる紡糸ノズルおよびラバル管の断面の概略図である。

【発明を実施するための形態】

【0010】

以下に、本発明を詳細に説明する。

本発明において、極細径繊維又は不織布の原料樹脂として用いられるアラミドポリマーは、耐熱性、難燃性、耐薬品性、絶縁性に優れており、1種又は2種以上の2価の芳香族基が直接アミド結合により連結されているポリマーであって、該芳香族基は2個の芳香環が酸素、硫黄又はアルキレン基で結合されたものであってもよい。また、これらの2価の芳香族基には、メチル基やエチル基などの低級アルキル基、メトキシ基、クロル基などのハロゲン基等が含まれていてもよい。さらには、これらアミド結合は限定されず、パラ型、メタ型のどちらでもよい。

かかるアラミドポリマーとしては、ポリパラフェニレンテレフタルアミド、コポリパラフェニレン−3,4’オキシジフェニレン−テレフタルアミド、ポリメタフェニレンテレフタルアミド、ポリメタフェニレンイソフタルアミドなどが好ましく選択される。

【0011】

上記アラミドポリマーを溶解する溶媒は、例えばN−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、およびジメチルホルムアミド(DMF)、ジメチルイミダゾリジノンなどのアミド系極性溶媒を挙げることができる。ジメチルスルホキシド(DMSO)もまた、溶媒として使用される。ポリマーの溶解性を大きく損なわない程度に、上記溶媒以外のトルエン、アセトン等の溶媒を添加しても良い。中でもNMP、DMAcが、アラミドポリマー溶液の安定性の観点から好ましい。

【0012】

また、曳糸性向上のために無機塩を添加しても良い。本方法で使用できる無機塩としては、カルシウム、リチウム、マグネシウムおよびアルミニウムよりなる群から選択されるカチオンを有する塩化物または臭化物等のハロゲン化物が挙げられ、特に塩化カルシウムまたは塩化リチウムが好ましい。これらの塩の混合物を使用することも可能である。

このような無機塩は必要に応じて添加することもあるが、溶液調製プロセス(例えば重合体製造プロセス)で必然的に生成するものであってもかまわない。無機塩の含有量は、アラミドポリマーを基準として45重量%以下、好ましくは20重量%以下、より好ましくは10重量%以下である。

【0013】

なお、上記の紡糸用ポリマー溶液には、本発明の目的を阻害しない範囲で水を含んでいても良い。ここで、水の含有量は、アラミドポリマーの重量を基準として70重量%以下であり、好ましくは50重量%以下、より好ましくは15重量%以下である。

【0014】

本発明の紡糸方法としては、「US 2004/0099981 A1」で示される方法が、好ましく用いられる。具体的には、図1に示すように、ポリマー溶液2がポリマー溶液の流れ方向3に沿って、1つまたは複数の並行またはリング状に配置されたスピンホール4から押し出され、チャンバー領域6へ入る。このチャンバー6内には、高速で加速された気流7が流れており、押し出されたポリマー溶液は該流体によって加速され、チャンバー出口領域まで通過する。その過程で、ポリマー溶液10の直径は大幅に縮小され、ポリマー溶液内部における圧力は、表面張力の効果により、その半径に反比例して増大される。一方、気流の加速に起因して、その圧力は流体力学の法則に従って低下する。ここに、ポリマー溶液内部における圧力が、周囲の気流の圧力より大きくなり、ポリマー溶液のバーストが起こり、極細径の繊維11を形成する。ここで、バーストとは、ポリマー溶液が一気に破裂し、極細径となることを指し、ポリマー溶液が細径に分割する段階を経ることもある。

【0015】

なお、上記気流が、ラバル管と呼ばれる管(断面積が先細りになった後、下部で広がる形状を有する)を通って加速されるとき、その気流は非常に効果的に加速され、その速度は音速程度にまで達するとされている。

ただし、アラミドポリマー溶液に対して、上記紡糸方法を適用した場合、強力な気流の加速によってポリマー溶液の流れが切断され、ドロップレットの原因となる。

なお、図1において、チャンバー6を通過する気流7は、いったん流路が狭められた後、プレート8、9の間で急激に流路が広がるというラバル管形状の経路を通過することにより、急激にその速度が加速される。

【0016】

本発明の紡糸方法は、

(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、高速に加速された気流を作用させるに際し、該ノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする。

2,500 ≦ P/(D2) ・・・・・(1)

【0017】

本発明では、まず(1)アラミドポリマーを蒸気圧が紡糸温度下で8,000Pa以下、好ましくは200〜8,000Paとなる溶剤に溶解し紡糸することにより、高速に加速された気流を作用させたときに、必要以上の溶媒の揮発が起こらず、細径の繊維とすることができる。

ここで、蒸気圧は、通常の蒸気圧測定法、例えば固相あるいは液相と平衡するその物質の気体の圧力を種々の圧力計を用いて直接測定する方法で測定された値である。この蒸気圧が8,000Paを超えると、紡糸時に溶剤が揮発しやすく、繊維の分割前に固化が起こってしまい、極細径の繊維の製造が困難である。

【0018】

また、本発明では、(2)コーン型粘度計を用いて紡糸温度で測定した場合のポリマー粘度を50Pa・s以下とすることにより、アラミドポリマーの紡糸を安定的に実施することができる。上記ポリマー粘度の好ましい範囲は1〜50Pa・sである。上記ポリマー粘度が50Pa・sを超える場合には、ノズルから吐出したポリマー溶液の流動性が損なわれ、高速に加速された気流が効率的に作用せず、目的とするアラミドポリマーからなる極細径連続繊維を得ることが出来ない。なお、上記ポリマー粘度1Pa・s未満の場合には、紡糸安定性が著しく損なわれ、安定に紡糸することが困難になる。

【0019】

さらに、本発明において、(3)上記ポリマー溶液を、細径を有するノズルより吐出し、高速に加速された気流を作用させるに際し、ポリマー溶液を吐出させるノズルのノズル径(D、単位;mm)と気流圧力(P、単位;mbar)との関係は、下記式(1)を充足するようにする。

2,500 ≦ P/(D2)・・・・・・(1)

ノズル径と気流圧力が上記式を満たす場合、特にアラミドポリマーの紡糸において、ポリマー溶液のバーストが安定的に起こり、得られる繊維の細繊化が可能となる。P/(D2)は、好ましくは2,500〜60,000である。P/(D2)が2,500未満では、ポリマー溶液の効果的なバーストが起こりにくく、太繊度の繊維となりやすい。

【0020】

本発明では、バーストされたポリマー溶液は、周囲の気体との接触もしくは凝固液との接触により固化される。凝固液としては、アラミドポリマーに対する貧溶媒が用いられ、水、水/アミド系極性溶媒の混合液、水/アルコール類の混合液、アルコール類等が挙げられる。水/アミド系極性溶媒の混合液に含まれるアミド系極性溶媒としては、アラミドポリマーを溶解し、水と良好に混和するものであれば任意のものを使用することができるが、特にNMP、DMAc、DMFを好適に用いることができる。なかでも、溶媒の回収等を考慮すると、紡糸用ポリマー溶液中のアミド系極性溶媒と同種のものが好ましい。上記凝固液の中でも、水、水/NMP混合溶媒もしくは水/DMAc混合溶媒が好ましい。

【0021】

本発明で得られる極細径繊維を、走行するベルト上に捕捉することによって、均質な不織布構造体を得ることができる。その際、シート状基材の上に直接補足し、基材との積層体とすることもできる。このようにして得られた積層体をいったん巻き取り、再度この巻き取った積層体に該アラミドポリマー極細径繊維を捕捉し、三層構造にすることもできる。

【0022】

紡糸が完了した後、得られた繊維もしくは不織布を洗浄しても良い。繊維もしくは不織布を洗浄する方法としては、繊維から溶媒および塩を除去するあらゆる手段または機器を使用しても良く、例えば、洗浄浴に浸漬する方法、洗浄液もしくはスチーム等をふきつける方法、乾燥機にて乾燥除去する方法等が挙げられる。中でも、洗浄浴に浸漬するする方法が好ましい。

【0023】

次いで、必要に応じて乾燥し、水分並びに残留溶媒を除去する。乾燥された繊維もしくは不織布は、引き続いて熱処理工程にて100〜500℃の温度で熱処理しても良い。この際の熱処理は、熱板上、乾熱雰囲気下もしくは蒸気雰囲気下のいずれの条件で行っても良い。蒸気雰囲気を使用する場合、該蒸気中には水以外にアミド系極性溶媒が含まれていてもよい。ここで、熱処理温度は、100〜500℃で実施するのが好ましい。500℃を超える場合には、得られる繊維は激しく劣化・着色し、場合によっては断糸する場合がある。一方、100℃未満の場合には、繊維が十分に弛緩されない場合がある。なお、熱板にて熱処理する場合には、好ましくは200〜400℃、さらに好ましくは250〜350℃で実施するのが好ましい。また、乾熱雰囲気下の熱処理の場合には、250〜500℃で実施するのが好ましい。蒸気雰囲気下の熱処理の場合に、100〜400℃で実施するのが好ましい。

【0024】

本発明の紡糸方法においては、アラミドポリマーの糸切れが起こりにくく、得られる繊維は本質的に連続であり、毛羽立ちの少ない極細径繊維の不織布を得ることができる。また、同時に細径化を実現することができ、得られる繊維の平均繊維径は5μm以下、好ましくは2μm以下、より好ましくは1μm以下である。また、得られる繊維の平均繊維径の好ましい下限は、0.05μmである。

【0025】

また、本発明で得られる極細径連続繊維を切断することによって、短繊維を得た後、これに撚りをかけることによって、ヤーンを得ることができる。切断後の短繊維の長さは5〜200mmとするのが好ましい。本発明で得られる短繊維に別の短繊維を混合して撚りをかけ、ヤーンとしても良い。

【実施例】

【0026】

以下、実施例に基づいて本発明をさらに詳細に説明する。ただし、以下の実施例は、本発明を限定するものではない。なお、実施例中における各物性値は、下記の方法で測定した。

<固有粘度(IV)>

ポリマーをNMPに100mg/20 mLで溶解し、オストワルド粘度計を用い30℃で測定した。

<ポリマー溶液粘度>

コーン型粘度計UDS200(コーン:MK223、直径50mm、傾斜角1度、ギャップ:1mm、回転周波数:6Hz、シェアストレス:4.6Pa)を用い、紡糸温度(例えば80℃)で測定した。

<平均繊維径>

得られた繊維から任意にサンプリングし、繊維50本について、走査型電子顕微鏡JSM6330F(JEOL社製)にて観察および測長を行い、平均繊維径を算出した。なお観察は、3,000倍の倍率で行った。

<ドロップレットの観察>

得られた繊維から任意にサンプリングし、目視ならびに顕微鏡にて、表面の粒状塊の有無を観察した。

【0027】

[実施例1]

特公昭47−10863号公報記載の方法に準じた界面重合法により製造した固有粘度(IV)=1.35のポリメタフェニレンイソフタルアミド粉未20重量部を、−10℃に冷却したNMP80重量部中に懸濁させ、スラリー状にした後、60℃まで昇温して溶解させ、透明なポリマー溶液を得た。このポリマー溶液の80℃における粘度は、8.5Pa・sであった。なお、NMPの蒸気圧は、80℃で約900Pa、100℃で約3,200Pa、135℃で約8,700Paである。

図1の紡糸装置において、紡糸ノズル1の先端の開口部(スピンホール4)にキャピラリ5を取り付け、ノズル径(キャピラリ径)0.3mmとした。上記のポリマー溶液を、ギアポンプを使ってこの紡糸装置に供給し、紡糸温度80℃、エアブラスト圧600mbarとして紡糸を行った。ポリマー吐出量は69g/分であった。また、ノズルから65cm下の位置に、凝固液として水を110L/時間でスプレーして供給し、吐出後、スプリットしたポリマー溶液を凝固させ、シーブベルト(ベルト速度0.5m/分、図示せず)に捕集し、不織布を得た。

得られた不織布には、ドロップレットが観察されず、不織布を構成する繊維の平均繊維径は1.7μmであった。

【0028】

[実施例2〜4、比較例1〜4]

ポリマー濃度、紡糸装置のノズル径(キャピラリ径)、紡糸温度を表1のように変えた以外は、実施例1と同様の方法で紡糸を行った。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表1に示す。

【0029】

[実施例5〜12、比較例5〜8]

ポリマー溶液として、表2の組成のポリメタフェニレンイソフタルアミド/NMP/CaCl2を用いた以外は、実施例1と同様の方法で紡糸を行った。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表2に示す。

【0030】

[実施例13]

ポリマー溶液として、表3の組成のポリメタフェニレンイソフタルアミド/DMAcを用いるなどした以外は、実施例1と同様の方法で紡糸を行った。なお、DMAcの蒸気圧は、80℃で約2,700Paである。得られた不織布のドロップレットの有無、不織布を構成する繊維の平均繊維径を表3に示す。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【産業上の利用可能性】

【0034】

本発明による極細径連続アラミド繊維は、耐熱性薄葉材を提供することができ、該耐熱性薄葉材は、例えばリチウムイオン電池用セパレータ並びにキャパシタ用セパレータ基材用素材、フィルター用素材として極めて有用である。

【符号の説明】

【0035】

1:紡糸ノズル

2、10:ポリマー溶液

3:ポリマー溶液の流れ方向

4:スピンホール

5:キャピラリ

6:チャンバー

7:気流

8、9:プレート

11:繊維

【特許請求の範囲】

【請求項1】

アラミドポリマー溶液から繊維を紡糸する方法であって、

(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し、該ノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする極細径連続繊維の製造方法。

2,500 ≦ P/(D2) ・・・・・(1)

【請求項2】

アラミドポリマー溶液を、細径を有するノズルより吐出した後、バーストさせる請求項1記載の極細径連続繊維の製造方法

【請求項3】

極細径連続繊維の平均繊維径が5μm以下である請求項1または2記載の極細径連続繊維の製造方法。

【請求項4】

極細径連続繊維の平均繊維径が2μm以下である請求項3に記載の極細径連続繊維の製造方法。

【請求項5】

極細径連続繊維の平均繊維径が1μm以下である請求項4に記載の極細径連続繊維の製造方法

【請求項6】

ノズルより吐出したアラミドポリマー溶液を冷却するか、または貧溶媒と接触させて固化させる請求項1〜5いずれか1項に記載の極細径連続繊維の製造方法。

【請求項7】

加圧により加速された気流が、ラバル管によって加速された気流である請求項1〜6いずれか1項に記載の極細径連続繊維の製造方法

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により得られたことを特徴とする極細径連続繊維。

【請求項9】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を、走行するベルト上に捕捉したことを特徴とする不織布。

【請求項10】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を切断した後、該切断した繊維に撚りをかけたことを特徴とするヤーン。

【請求項11】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を、走行するベルト上に捕捉することを特徴とする不織布の製造方法。

【請求項12】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を切断した後、該切断した繊維に撚りをかけることを特徴とするヤーンの製造方法。

【請求項1】

アラミドポリマー溶液から繊維を紡糸する方法であって、

(1)アラミドポリマーを、その蒸気圧が、紡糸温度下で8,000Pa以下の溶剤に溶解し、

(2)コーン型粘度計を用い、紡糸温度で測定した粘度が50Pa・s以下のポリマー溶液とした後、

(3)該ポリマー溶液を、細径を有するノズルより吐出し、該吐出液に加圧により加速された気流を作用させるに際し、該ノズル径(D、単位;mm)と気流圧力(P、単位;mbar)が下記式(1)を充足する、

ことを特徴とする極細径連続繊維の製造方法。

2,500 ≦ P/(D2) ・・・・・(1)

【請求項2】

アラミドポリマー溶液を、細径を有するノズルより吐出した後、バーストさせる請求項1記載の極細径連続繊維の製造方法

【請求項3】

極細径連続繊維の平均繊維径が5μm以下である請求項1または2記載の極細径連続繊維の製造方法。

【請求項4】

極細径連続繊維の平均繊維径が2μm以下である請求項3に記載の極細径連続繊維の製造方法。

【請求項5】

極細径連続繊維の平均繊維径が1μm以下である請求項4に記載の極細径連続繊維の製造方法

【請求項6】

ノズルより吐出したアラミドポリマー溶液を冷却するか、または貧溶媒と接触させて固化させる請求項1〜5いずれか1項に記載の極細径連続繊維の製造方法。

【請求項7】

加圧により加速された気流が、ラバル管によって加速された気流である請求項1〜6いずれか1項に記載の極細径連続繊維の製造方法

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により得られたことを特徴とする極細径連続繊維。

【請求項9】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を、走行するベルト上に捕捉したことを特徴とする不織布。

【請求項10】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を切断した後、該切断した繊維に撚りをかけたことを特徴とするヤーン。

【請求項11】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を、走行するベルト上に捕捉することを特徴とする不織布の製造方法。

【請求項12】

請求項1〜7のいずれか1項に記載の製造方法により得られた極細径連続繊維を切断した後、該切断した繊維に撚りをかけることを特徴とするヤーンの製造方法。

【図1】

【公開番号】特開2011−47062(P2011−47062A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−194917(P2009−194917)

【出願日】平成21年8月26日(2009.8.26)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月26日(2009.8.26)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【Fターム(参考)】

[ Back to top ]