極細繊維

【課題】ナノオーダーの極限的な細さを有する繊維において、異形度を有し、かつその断面形状が均質な極細繊維を提供する。

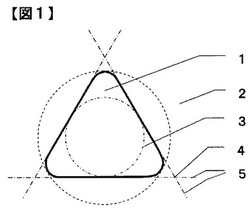

【解決手段】繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1〜20%、異形度が1.2〜5.0および異形度バラツキが1〜10%であり、繊維断面の輪郭が少なくとも2箇所以上の直線部を有し、隣り合う2箇所の直線部を延長した線5がなす交点4の角度が20°〜150°である極細繊維。

【解決手段】繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1〜20%、異形度が1.2〜5.0および異形度バラツキが1〜10%であり、繊維断面の輪郭が少なくとも2箇所以上の直線部を有し、隣り合う2箇所の直線部を延長した線5がなす交点4の角度が20°〜150°である極細繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極限的な細さを有した極細繊維に関するものであり、その繊維径ならびに断面形状の均質性に優れたものである。

【背景技術】

【0002】

ポリエステルやポリアミドなどの熱可塑性ポリマーを用いた繊維は力学的特性や寸法安定性に優れる。このため、衣料用途のみならずインテリアや車両内装、産業用途等幅広く利用されている。熱可塑性ポリマーからなる繊維は衣料用途に用いられてきた。このため、ポリマー改質だけでなく、繊維の断面形状の制御や極細化による性能向上の検討も活発に行われてきた。

【0003】

単繊維径が数百nmの極細繊維になると、衣料用途においては、一般の繊維では得ることができない柔軟なタッチやきめ細やかさを利用できるようになる。例えば、人工皮革や新触感テキスタイルとして展開される。更には、繊維間隔が緻密になるため、高密度織物とし、防風性や撥水性を必要とするスポーツ衣料にも使用されている。一方、産業資材用途では、極細化された繊維が細かい溝へ入り込み、かつ比表面積の増大や微細な繊維間空隙に汚れが捕捉されるために高い吸着性および塵埃捕集性を発現する。このため、精密機器などのワイピングクロスや精密研磨布として利用されている。

【0004】

極細繊維の製造方法としては、溶媒にポリマーを溶解し、ポリマー溶液と対極間に高電圧をかけることで発生する電界を利用して、紡糸する電界紡糸法がある。この方法では、直接的に極細繊維からなるシート状物が得られるという点で、優れたものである。しかしながら、電界紡糸の紡糸条件はラボレベルでは、比較的安定的に極細繊維を採取する技術が確立されつつあるものの、繊維径や断面形状を精密に制御するというレベルには至っていない。また、電界紡糸法では、揮発する溶媒を安全にかつ効率よく回収するには大掛かりな設備が必要となる。また、ポリマーを希薄溶液とする必要がある等の課題から高い生産性が必要となる工業化技術として確立された技術であるとは言い難いのが現状である。このため、ナノオーダーという極限的な細さを有した極細繊維の製造に関する動向としては、例えば、易溶解成分と難溶解成分の2種類のポリマーにより複合繊維とし、易溶解成分を剥離や溶解させることで極細繊維を得る方法による開発例が多い。

【0005】

この製造方法には大きく2種類の手法がある。1つにはポリマー同士を溶融混練するポリマーアロイ法、1つには複合口金を活用する複合紡糸法である。ポリマーアロイ法は

百nmレベルの繊維径を有した極細繊維の製造が可能となる反面、繊維径の制御には限界があり、均質な極細繊維を得るのが困難である。このため、繊維製品とする際に、加工条件を精密に制御する必要がある等の課題があり、これが用途展開を困難になる場合があった。一方、複合紡糸法は、2種類以上のポリマーからなる海島複合繊維とする原理的な面では、ポリマーアロイ法と差はないが、複合口金で複合ポリマー流を精密に制御でき、極細繊維の繊維径を用途に応じて均質に制御できると言う点で優れた手法であると言える。

【0006】

複合紡糸法における海島複合繊維の製造に関する技術開示では、例えば、特許文献1や特許文献2のように特徴的な構造を有した複合口金に関する技術が開示されている。

特許文献1では、難溶解成分の孔の下に、断面方向に拡張された易溶解成分のポリマー溜りを設置し、ここに難溶解成分を挿入することで、芯鞘複合流として、その芯鞘複合流同士を合流後、圧縮して最終孔から吐出する。この技術においては、難溶解成分および易溶解成分ともに、分流流路と導入孔の間に設置された流路幅によって、圧力を制御し、挿入する圧力を均一化することによって、導入孔から吐出されるポリマー量を制御している。このように各導入孔を均一圧力とすることは、ポリマー流の制御という面では、優れたものである。しかしながら、ナノオーダーの極細化を可能とするには、少なくとも難溶解成分側の導入孔あたりのポリマー量が10−2〜10−3g/min・holeのレベルと極めて少なくなる。このため、簡易にはポリマー流量と壁間隔と比例関係にある圧損はほぼ0となり、ポリマーを精密に制御することは非常に困難なことである。事実、実施例で得られる極細糸はポリマー量が10〜10−1g/min・holeで実施可能な0.07〜0.08d程度(約2700nm)であり、ナノオーダーの極細繊維を得るには至っていない。

【0007】

特許文献2では、易溶解成分と難溶解成分を比較的等間隔で配置した複合流を圧縮と合流を複数回組み合わせる。これによって、最終的には微細な難溶解成分を複合繊維断面に配置した海島複合繊維を得ることが可能となる。しかしながら、複合流を縮小させる際に、外層部には、口金孔壁によるせん断の影響を受ける。このために、縮小複合流断面方向で流速分布が生まれることとなり、複合流の外層と内層の難溶解成分では、繊維径や形状に大きな差が生まれることとなる。特許文献2の技術において、ナノオーダーの極細繊維を得るためには、最終的な吐出までに、これが複数回繰り返す必要がある。このため、複合繊維断面方向で断面形状の分布が大きな差となる場合があり、ナノオーダーの極細繊維を得たとしても、繊維径および断面形状にバラツキが生まれることとなる。

【0008】

一方、特許文献3においては、口金技術としては、従来公知のパイプ型海島複合口金を用いているものの、易溶解成分と難溶解成分の溶融粘度比を規定することで、断面形状が比較的制御された複合繊維を得ることが可能となる。また、易溶解成分を後工程で溶解させることにより、均質な繊維径を有した極細繊維を得ることができると記載されている。しかしながら、この技術においては、パイプ群によって微細に分割された難溶解成分を一旦芯鞘複合流とし、合流後縮小させることによって海島複合繊維を得ている。このため、難溶解成分、すなわち極細繊維の断面形状は、積極的な制御はすることができず、一般に真円かそれに類似した楕円が混在したものとなる。このため、繊維径、すなわち外接円のバラツキとしては、比較的均質な極細繊維となるものの、異形度を有し、かつこの断面形状を均質化することは、至極困難なことであり、用途に合わせた極細繊維ならびにそれからなる繊維製品の設計には限界があった。すなわち、真円やそれに類似した断面形状であると、例えば、スポーツ衣料の場合においては、単純に製織するだけでは、極細繊維同士が接線で接する。このため、極細繊維間に繊維径に依存した空隙ができ、ここから水が染み込むなどして、不快なベタツキ感や衣類が重くなるなどの問題となる場合があった。また、ワイピングクロスや研磨布用途においても、極細繊維が真円あるいはそれに類似した楕円であるために、汚れや研磨剤が繊維表面で滑るために、払拭性能や研磨性能に制限がある。また、極細繊維の下に捕らえられた汚れや研磨剤を線(円の接線)で押さえ付けてしまう場合には、非研磨物等を不要に傷つけてしまう場合があった。

【0009】

このため、ナノオーダーという極限的な細さを有した極細繊維においても、異形度を有し、かつその断面形状が均質な極細繊維の開発が切望されていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−158144号公報(特許請求の範囲)

【特許文献2】特開2007−39858号公報(第1、2頁)

【特許文献3】特開2007−100243号公報(第1、2頁)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、ナノオーダーの繊維径を有した極細繊維に関して、上記した課題を解決することを目的とするものであり、異形度を有し、かつその異形度が揃った極細繊維に関するものである。

【課題を解決するための手段】

【0012】

上記目的は、以下の手段により達成される。すなわち、

(1)繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1.0〜20.0%、異形度が1.2〜5.0および異形度バラツキが1.0〜10.0%であることを特徴とする極細繊維。

(2)破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることを特徴とする(1)に記載の極細繊維。

(3)単繊維の繊維軸と垂直方向の断面において、繊維断面の輪郭が少なくとも2箇所以上の直線部を有していることを特徴とする(1)または(2)記載の極細繊維。

(4)隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることを特徴とする(1)から(3)のいずれか1項に記載の極細繊維。

(5)隣り合う2箇所の直線部を延長した線がなす交点が3箇所以上存在することを特徴とする(3)または(4)記載の極細繊維。

(6)(1)から(5)記載の極細繊維がすくなくとも一部を構成する繊維製品。

である。

【発明の効果】

【0013】

本発明の極細繊維は、ナノオーダーという極限的な細さを有した異形断面の極細繊維であるにもかかわらず、その繊維径および断面形状が均質である。このため、マルチフィラメントは最密充填構造をとりやすく、かつ、部分的な応力集中が抑制される。このために、高い力学特性を有するようになる。さらに繊維製品とした場合には、ナノオーダーの繊維が奏でる独特のタッチを有し、且つ表面特性が均質な織編物となる。このため、衣料用途においては、新感覚のテキスタイルとして活用されるのは言うまでもなく、力学特性が優れることから、過酷な使用条件のスポーツ衣料においても、優れた効果を発揮する。ここで、本発明の極細繊維は均質な異形度を有したことによって発現する最密充填構造によって織りを超高密度とし、優れた防水透湿性能を付与することも可能である。一方、産業資材用途としては、極細繊維の適用例が多い、ワイパークロスやIT用の精密研磨布などには、繊維径ならびに断面形状の均質性から大きな効果を発揮するものである。更には、真円あるいは類似した楕円では得ることができない、異形断面によるエッジから、払拭性能、埃塵捕集性能および研磨特性を円形断面の極細繊維と比較して、飛躍的に向上させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の極細繊維の一例の概要図である。

【図2】本発明の極細繊維の製造方法を模式的に説明するための説明図であり、複合口金の一例であって、図2(a)は複合口金を構成する主要部分の正断面図であり、図2(b)は分配プレートの一部の横断面図、図2(c)は吐出プレートの横断面図である。

【図3】分配プレートの一例の一部である。

【図4】分配プレートにおける分配溝および分配孔配置の一例である。

【図5】最終分配プレートにおける分配孔配置の実施形態例である。

【図6】複合繊維断面の一例である。

【発明を実施するための形態】

【0015】

以下、本発明について、望ましい実施形態とともに詳述する。

本発明の極細繊維は、繊維径が平均で10〜1000nmと極限的な細さを有しているものであるが、その繊維径バラツキが1〜20%であることが重要である。

ここで言う繊維径は、以下のように求めるものである。

【0016】

すなわち、極細繊維からなるマルチフィラメントをエポキシ樹脂などの包埋剤にて包埋し、この横断面を走査型電子顕微鏡(SEM)で150本以上の極細繊維が観察できる倍率として撮影する。この際、極細繊維の輪郭が不明瞭な際には、金属染色を施せばよい。該画像から同一画像内で無作為に抽出した150本の極細繊維の繊維径を測定する。この際、それぞれの極細繊維の繊維径とは、2次元的に撮影された画像から繊維軸に対して垂直方向の断面を切断面とし、この切断面に外接する真円の径のことを意味する。図1には本発明の極細繊維の概要図を示すが、図1中の破線(図1中2)で示す円がここで言う外接円にあたる。また、繊維径(外接円径)の値に関しては、nm単位で小数点1桁目まで測定し、小数点以下を四捨五入するものである。本発明の繊維径とはそれぞれの極細繊維の繊維径を測定し、その単純な数平均値を求めるものである。また、繊維径バラツキとは繊維径の測定結果を基に繊維径バラツキ(繊維径CV%)=(繊維径の標準偏差/繊維径の平均値)×100 (%)として算出される値であり、小数点1桁以下は四捨五入するものである

本発明の極細繊維は、10nm未満の繊維径とすることも可能である。しかしながら、10nm以上とすることで、極細繊維が過剰に細くなることを予防する。更には、製造工程において、部分的に破断すること等を抑制できる。このため、本発明の目的とする均質性が向上された極細繊維という観点から好適である。一方、本発明の極細繊維が有する独特のタッチ等の本発明の極細繊維あるいはこれからなる繊維製品に目的とする性能を付与させるためには、繊維径は1000nm以下とする必要がある。極細繊維のしなやかさを明確にするためには、特に600nm以下が好ましい。また、この繊維径バラツキにおいては、1.0〜20.0%にする必要があり、係る範囲であれば、局所的に粗大な繊維が存在しないため、前述した繊維の表面特性や払拭性能の部分的な変化がない。このバラツキは小さいほど好ましい。特に高性能なスポーツ衣料やIT用の精密研磨に用いるには、1.0〜10.0%とすることが好ましい。

【0017】

本発明の目的を満足するためのもう一つの重要な要件は、極細繊維の異形度が1.2〜5であり、さらにこのバラツキが1.0〜10.0%と、極めて小さいことである。

ここで言う異形度とは、前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を2次元的に撮影し、その画像から、切断面に外接する真円の径を外接円径(繊維径)とし、さらに、内接する真円の径を内接円径として、異形度=外接円径÷内接円径から、小数点3桁目までを求め、小数点2桁目以下を四捨五入したものを異形度とした。ここで言う内接円とは図1中の一点鎖線(図1中3)を示している。この異形度を同一画像内で無作為に抽出した150本の極細繊維について測定し、本発明の言う異形度バラツキとは、その平均値および標準偏差から、異形度バラツキ(異形度CV%)=(異形度の標準偏差/異形度の平均値)×100(%)として算出される値であり、小数点2桁目以下は四捨五入するものである。ちなみに、異形度は、極細繊維の切断面が真円あるいはそれに類似した楕円の場合には、1.1未満になるものである。また、従来公知の海島複合口金で紡糸した場合、海島複合断面において、最外層の部分が、歪んだ楕円となり、異形度としては、1.2以上になる場合がある。しかしながら、この場合には、異形度のバラツキが増加するため、本発明の極細繊維を満足しないのである。また、この場合には、繊維径バラツキが同様に増加することは言うまでもない。本発明の極細繊維の大きな特徴は、ナノオーダーの繊維径を有しつつも、異形度を有している。すなわち真円とは異なる断面形状であり、かつ極細繊維1本1本がほぼ同じ断面形状を有していることに特徴がある。

【0018】

本発明の極細繊維は、異形度が1.2〜5.0であることが重要である。すなわち、この範囲であれば、断面形状が真円あるいはそれに類似した楕円の場合には、円の接線で極細繊維同士が接触するため、単繊維間に繊維径に依存した空隙が形成されてしまう。一方、異形度が1.2以上であれば、単繊維が面で接触することが可能となり、マルチフィラメントや繊維製品とした場合には最密充填構造となる。本発明の極細繊維は、5.0よりも大きい異形度とすることも可能である。しかしながら、異形度バラツキを抑制するという観点から、本発明の極細繊維の実質的に製造可能な異形度は5.0である。なお、本発明の極細繊維は、ナノオーダーの繊維径であるにも関わらず、異形度を有した断面である。ここで、該断面形状の輪郭が、少なくとも2箇所以上の直線部を有していることが好ましい。特に、ワイピングクロスや研磨布等に用いる場合には、表層部の極細繊維の断面に直線部が存在する。このため、接触面に繊維が密着し、汚れを良好に掻き取るのである。該直線部が2箇所以上存在すると、前述したように払拭性能が向上する。更に、繊維構造体に押し付けなどの外力が加えられた場合に、単繊維同士が実質的に面で接触する。このため、繊維が固定されやすく、押し付け圧などが拡散することが抑制される。よって、対象物に繊維製品を過剰に押し付けることなく、汚れを拭き取ることができるようになるのである。前述したようなメカニズムにより、断面の輪郭に直線部を持たない従来の極細繊維と比較して、本発明の極細繊維は、払拭性能および研磨性能などが大きく向上することになる。ここで言う断面形状にある直線部とは、単繊維の繊維軸とは垂直方向の断面の輪郭において、2つの端点を持った線分が直線である部分を意味する。ここで言う直線部は、以下のように評価する。

【0019】

すなわち、極細繊維からなるマルチフィラメントをエポキシ樹脂などの包埋剤にて包埋し、この横断面を走査型電子顕微鏡(SEM)で150本以上の極細繊維が観察できる倍率として撮影する。この際、繊維のコントラストをはっきりさせるように金属染色を施せばよい。該画像から同一画像内で無作為に抽出した150本の極細繊維の断面を評価する。この際、それぞれの極細繊維の断面とは、2次元的に撮影された画像から繊維軸に対して垂直方向の切断面であり、この切断面の輪郭について評価する。図1には三角形断面を有した極細繊維を例示しているが、この場合には、本発明で言う直線部を3箇所有していることになる。ちなみに、断面形状が円形かそれに類似した楕円の場合には、断面の輪郭は端点を持たない線分で囲まれていることになるため、直線部はないことになる。150本の極細繊維について、直線部の数をカウントし、その総和を極細繊維の本数で割り返すことで極細繊維1本当たりの直線部の数を算出し、小数点第2位以下は四捨五入して示すものである。

【0020】

また、本発明の極細繊維の断面形状では、隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることが好ましい。これは、本発明の極細繊維の断面に存在する凸部がシャープであることを表し、該角度が150°以下であれば、単繊維が汚れを掻き取りやすくなる。このため、払拭性能および研磨性能が向上する。一方、押し付け等の外力が加わった場合でも、凸部が形状を維持でき、優れた払拭性能等を発揮するという観点から、該角度は、20°以上とすることが好ましい。ここで言う交点の角度は、前述した方法で150本の極細繊維の断面を2次元的に撮影し、断面の輪郭に存在する直線部から図1の5のように延長線を引く。隣り合った2本の延長戦の交点の角度を測定し、その角度の総和を交点の数で割り返すことにより算出する。この値を小数点以下を四捨五入したことで算出した値が極細繊維1本の交点の角度とした。同様の操作を150本の極細繊維について行い、その単純な数平均を交点の角度とした。

【0021】

なお、前述した交点は、その数が多く存在するほど、すなわち凸部が多いほど、払拭性能が向上することは言うまでもなく、3箇所以上存在することが好ましい範囲である。すなわち、凸部が3箇所以上存在することで、繊維製品の表層に凸部が存在しやすくなる。このため、前述した掻き取り性能が発揮しやすくなるのである。また、交点が3箇所以上存在するということは、実質的にその極細繊維は多角形であることを示す。よって、単繊維同士が面で接することから、繊維製品の表層で転がることが抑制され、後述する断面形状の均一性が向上された本発明の極細繊維の場合には、マルチフィラメントとして最密充填構造を形成しやすいといった相乗効果も奏でる。

【0022】

本発明の極細繊維の特徴である異形化された断面形状は、前述したような効果を奏でるものである。しかしながら、折角、断面が異形度を有したとしても、単繊維間でこのバラツキが大きい場合には、繊維間の空隙の形成抑制、繊維製品の部分的なタッチの変化、防水性能、研磨性能等多くの性能に斑ができてしまう。このため、従来の円断面の極細繊維と比較して、逆に機能が低下してしまう場合もある。よって、本発明の極細繊維においては、異形度バラツキが1.0〜10.0%であることが重要である。すなわち、係る範囲のバラツキであれば、極細繊維はほぼ同じ形状を有していることを表し、繊維製品の表面特性という観点で均一である。特に異形度バラツキが1.0〜6.0%とした場合には、断面の均一化の効果が顕著であり、最密充填構造による防水性能の向上、払拭性能、研磨性能および塵埃捕集性能の向上が期待されることは言うまでもない。また、極細繊維からなるマルチフィラメントの力学特性においても、繊維の断面形状が揃っているということが有効に作用する。例えば、繊維軸方向の外力を加えた場合には、この外力を全ての極細繊維が均等に担う。このため、特定の単繊維に不要に応力が集中することが抑制される。また、異形度を有することが奏でる最密充填構造によって、単繊維の部分的な弛みも抑制される。よって、極細繊維からなるマルチフィラメントが一つの集合体として外力を担うことになる。このため、断面の均質性および最密充填構造により、力学特性、特に破断強度の向上に大きく寄与できるのである。特に、単繊維当たりが担える外力がそもそも低いナノオーダーの極細繊維の場合には、この断面形状の均質化および最密充填構造による力学特性向上(破断抑制)の効果は大きい。また、この断面形状の均質化は、製糸工程における紡糸応力、延伸応力を極細繊維が均等に担うことを意味する。よって、高倍率延伸などして、極細繊維の繊維構造を高配向とし、高い弾性率を付与したものとなる。当然、前述した断面の均質化および最密充填構造の効果は弾性率という観点でも効果を発揮し、本発明の極細繊維は、高い力学特性を実現するのである。

【0023】

本発明の極細繊維は、破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることが好ましい。ここで言う、強度とは、JIS L1013(1999年)に示される条件でマルチフィラメントの荷重−伸長曲線を求め、破断時の荷重値を初期の繊度で割った値であり、弾性率とは、マルチフィラメントの荷重−伸長曲線の初期立ち上がり部分を直線近似し、その傾きから求めた値である。また、初期の繊度とは、求めた繊維径、フィラメント数および密度から算出した値、もしくは、極細繊維からなるマルチフィラメントの単位長さの重量を複数回測定した単純な平均値から、10000m当たりの重量を算出した値を意味する。

【0024】

本発明の極細繊維の破断強度は、後加工工程の工程通過性および実使用に耐えうるものとするためには、1cN/dtex以上とすることが好ましい。実施可能な上限値は10cN/dtexである。また、ここで言う弾性率とは、その材料が塑性変形せずに、耐えうる応力を意味する。すなわち、弾性率が高いということは、繰り返し外力を加えても、繊維製品がヘタリにくいことを表す。このため、本発明の極細繊維の弾性率は、10cN/dtex以上であることが好ましく、実施可能な上限値は150cN/dtexである。

【0025】

破断強度および弾性率というような力学特性は、目的とする用途に応じて、製造工程における条件を制御することにより、調整が可能である。本発明の極細繊維をインナーやアウターなどの一般衣料用途に用いる場合には、破断強度が1〜4cN/dtex、弾性率10〜30cN/dtexとすることが好ましい。また、比較的使用状況が過酷であるスポーツ衣料用途などでは、破断強度が3〜5cN/dtex、弾性率が10〜50cN/dtexとすることが好ましい。非衣料用途としては、本発明の極細繊維の特徴を鑑みれば、例えば、ワイピングクロスや研磨布としての使用が考えられる。これらの用途では、繊維製品が、加重下で引っ張られながら対象物に擦りつけられることになる。このため、破断強度が1cN/dtex以上、弾性率10cN/dtex以上であることが好適である。係る範囲の力学特性とすると、拭き取り中などに極細繊維が切れて脱落などすることなくなる。破断強度は1〜5cN/dtex、弾性率10〜50cN/dtexの範囲とすることが好ましい。本発明の極細繊維は、高い力学特性を付与できることが可能である。このため、産業資材といわれる用途にも破断強度5cN/dtex以上、弾性率30cN/dtex以上とすることで適用可能となる。特に、高密度織物を薄地織物にできるため、折りたたみ性がよく、エアバック、テントあるいは養生シート用の織物にも好適に用いることができる。

【0026】

以上のように本発明の極細繊維は、極限的な細さを有しながら、従来にはない異形度を有した断面形状を有している。かつ、その繊維径ならびに断面形状が均質であり、繊維巻き取りパッケージやトウ、カットファイバー、わた、ファイバーボール、コード、パイル、織編、不織布、紙、液体分散体など多様な中間体とし、様々な繊維製品とすることが可能である。

ここで言う繊維製品は、ジャケット、スカート、パンツ、下着などの一般衣料から、スポーツ衣料、衣料資材、カーペット、ソファー、カーテンなどのインテリア製品、カーシートなどの車輌内装品、化粧品、化粧品マスク、ワイピングクロス、健康用品などの生活用途や研磨布、フィルター、有害物質除去製品、電池用セパレーターなどの環境・産業資材用途や、縫合糸、スキャフォールド、人工血管、血液フィルターなどの医療用途に使用することができる。

【0027】

以下に本発明の極細繊維の製造方法の一例を詳述する。

本発明の極細繊維は、2種類以上のポリマーからなる海島複合繊維を製糸し、これを繊維状あるいは繊維製品とした後に、海成分を脱海することにより得ることができる。ここで、海島複合繊維を製糸する方法としては、溶融紡糸による海島複合紡糸が好適である。特に、繊維径および断面形状の制御に優れるという点で、海島複合口金を用いる方法とすることが好ましい。

【0028】

本発明の極細繊維を製造するための海島複合繊維は、従来公知のパイプ型の海島複合口金を用いて製造してもよい。しかしながら、極細繊維の異形度および異形度バラツキを有効に制御のためには、図2に例示するような分配型の海島複合口金を用いて、一旦、海島複合繊維を得る方法が好適に採用できる。

【0029】

図2に示した複合口金は、上から計量プレート6、分配プレート7および吐出プレート8の大きく3種類の部材が積層された状態で紡糸パック内に組み込まれ、紡糸に供される。ちなみに図2は、難溶解成分(ポリマーA)と易溶解成分(ポリマーB)を用いた例である。ここで、本発明の極細繊維を得るために、前記難溶解成分(ポリマーA)と易溶解成分(ポリマーB)以外のポリマー含めた3種類以上のポリマーを用いても良い。この場合、溶媒に対する溶解速度が異なる易溶解成分を2種類用意する。難溶解成分からなる島成分の周りを溶解速度が遅い易溶解成分で覆い、その他の海の部分を溶解速度が速い易溶解成分で形成させる。その結果、溶解速度が遅い易溶解成分が島成分の保護層となる。結果、溶媒による極細繊維への影響を抑制することができる。また、特性の異なる難溶解成分を使用することで、単独ポリマーからなる極細繊維にはない、特性を有する極細繊維とすることも可能である。特に異形複合化技術は、従来のパイプ型の複合口金では、困難であり、図2に例示したような分配型の口金を用いることが好ましい。

【0030】

図2に例示した口金部材では、計量プレート6が各吐出孔14および分配孔当たりのポリマー量を計量流入する。計量されたポリマーを分配プレート7によって、単(海島複合)繊維の断面における海島複合断面および島成分(極細繊維)の断面形状を制御する。最後に、吐出プレート8によって、分配プレート7で形成された複合ポリマー流を圧縮して、吐出するという役割を担っている。複合口金の説明が錯綜するのを避けるために、図示されていないが、計量プレートより上に積層する部材に関しては、紡糸機および紡糸パックに合わせて、流路を形成した部材を用いれば良い。ちなみに、計量プレートを、既存の流路部材に合わせて設計することで、既存の紡糸パックおよびその部材がそのまま活用することができる。このため、特に該複合口金のために装置を専有化する必要はない。また、実際には流路−計量プレート間あるいは計量プレート6−分配プレート7間に複数枚の流路プレート(図示せず)を積層すると良い。というのは、口金断面方向および単繊維の断面方向に効率よく、ポリマーが移送される流路とし、分配プレート7に導入される構成とすることが好ましい。吐出プレート8より吐出された複合ポリマー流は、従来の溶融紡糸法に従い、冷却固化後、油剤を付与され、規定の周速になったローラで引き取られて、海島複合繊維となる。

【0031】

本発明に用いる複合口金の一例について、図面(図2〜図4)を用いて更に詳述する。

図2(a)〜(c)は、本発明に用いる海島複合口金の一例を模式的に説明するための説明図であって、図2(a)は海島複合口金を構成する主要部分の正断面図であり、図2(b)は分配プレートの一部の横断面図、図2(c)は吐出プレートの一部の横断面図である。図2(b)および図2(c)は図2(a)を構成する分配プレート、および吐出プレートであって、図3は分配プレートの平面図、図4は本発明に係る分配プレートの一部の拡大図であり、それぞれが一つの吐出孔に関わる溝および孔として記載したものである。

【0032】

以下、図2に例示した複合口金を計量プレート、分配プレートを経て、複合ポリマー流となし、この複合ポリマー流が吐出プレートの吐出孔から吐出されるまでを複合口金の上流から下流へとポリマーの流れに沿って順次説明する。

【0033】

紡糸パック上流からポリマーAとポリマーBとが、計量プレートのポリマーA用計量孔(9−(a))およびポリマーB用計量孔(9−(b))に流入し、下端に穿設された孔絞りによって、計量された後、分配プレートに流入される。ここで、ポリマーAおよびポリマーBは、各計量孔に具備する絞りによる圧力損失によって計量される。この絞りの設計の目安は、圧力損失が0.1MPa以上となることである。一方、この圧力損失が過剰になって、部材が歪むのを抑制するために、30MPa以下となる設計とすることが好ましい。この圧力損失は計量孔毎のポリマーの流入量および粘度によって決定される。例えば、温度280℃、歪速度1000s−1での粘度で、100〜200Pa・sのポリマーを用い、紡糸温度280〜290℃、計量孔毎の吐出量が0.1〜5g/minで溶融紡糸する場合には、計量孔の絞りは、孔径0.01〜1.0mm、L/D(孔長/孔径)0.1〜5.0であれば、計量性よく吐出することが可能である。ポリマーの溶融粘度が上記粘度範囲より小さくなる場合、また各孔の吐出量が低下する場合には、孔径を上記範囲の下限に近づくように縮小あるいは/または孔長を上記範囲の上限に近づくように延長すれば良い。逆に高粘度であったり、吐出量が増加する場合には、孔径および孔長をそれぞれ逆の操作を行えばよい。

各計量孔9(9−(a)および9−(b))から吐出されたポリマーは、分配プレート7の分配溝10に流入される。ここで、計量プレート6と分配プレート7との間には、計量孔9と同数の溝を配置して、この溝長を下流に沿って断面方向に徐々に延長していくような流路を設けると良い。というのは、分配プレートに流入する以前に両成分のポリマーを断面方向に拡張しておくと、海島複合断面の安定性が向上するのである。

【0034】

分配プレートでは、計量孔9から流入したポリマーを合流するための分配溝10(10−(a)および10−(b))とこの分配溝の下面にはポリマーを下流に流すための分配孔11(11−(a)および11−(b))が穿設されている。分配溝10には、2孔以上の複数の分配孔が穿設されていることが好ましい。また、分配プレート7は、複数枚積層されることで、一部で各ポリマーが個別に合流−分配が繰り返されることが好ましい。これは、複数の分配孔−分配溝−複数の分配孔といった繰り返しを行う流路設計としておくと、部分的に分配孔が閉塞しても、ポリマー流は他の分配孔に流入することができる。このため、仮に分配孔が閉塞した場合でも、下流の分配溝で欠落した部分が充填されるためである。また、同一の分配溝に複数の分配孔が穿設され、これが繰り返されることで、閉塞した分配孔のポリマーが他の孔に流入しても、その影響は実質的に皆無となる。さらに、この分配溝を設けた効果は、様々な熱履歴を得たポリマーが複数回合流し、粘度バラツキの抑制という点でも大きい。このような分配孔−分配溝−分配孔の繰り返しを行う設計をする場合、上流の分配溝に対して、下流の分配溝を円周方向に1〜179°の角度をもって配置させ、異なる分配溝から流入するポリマーを合流させる構造とすると良い。というのは、異なる熱履歴等を受けたポリマーが複数回合流されるという点から好適であり、海島複合断面の制御に効果的である。

【0035】

また、このような構造を有した複合口金は、前述したようにポリマーの流れが常に安定化したものであり、本発明の高精度な超多島の海島複合繊維の製造が可能になる。ここでポリマーAの分配孔11−(a)(島数)は、理論的には2本からスペースの許す範囲で無限に作製することは可能であるが、実質的に実施可能な範囲として、2〜10000島が好ましい範囲である。本発明の極細繊維の繊維を無理なく満足する範囲としては、100〜10000島が更に好ましい範囲であり、島充填密度は、0.1〜20島/mm2の範囲であれば良い。この島充填密度という観点では、1〜20島/mm2が好ましい範囲である。ここで言う島充填密度とは、1島を形成するのに必要なスペースを表すものである。この値が大きい程多島の海島複合繊維が可能ということになる。本発明で言う島充填密度は、1吐出量から吐出される島数を吐出導入孔径で除することによって求めた値である。

【0036】

複合繊維の断面形態ならびに島成分の断面形状は、吐出プレート8直上の分配プレート7におけるポリマーAおよびポリマーBの分配孔11の配置により制御することができる。具体的には、ポリマーAの分配孔11−(a)とポリマーBの分配孔11−(b)を断面方向に交互に配置する、いわゆる千鳥格子型配置とすることが好ましい。例えば、図3に示すように、ポリマーAおよびポリマーBの分配溝(10−(a)および10−(b))を断面方向に交互に配置し、等間隔に配置されたポリマーAの分配孔の間にポリマーBの分配孔を穿設するように設計する。このような設計にすれば、図5(a)および(b)に示した方形格子状あるいは三角格子にポリマーAおよびポリマーBが配置されるようになる。また、ポリマーAの分配溝の間にポリマーBの分配溝を2溝配置するようにし、断面方向(図中縦方向)に見てポリマーがBBABBとなるように分配孔を穿設すれる。このような設計になれば、図5(c)に示した六角格子状になる。ここで、この複合口金においては、海島複合断面において、ポリマーAとポリマーBの両者をドット(点)配置させことで、従来の口金では思想としてなかった海成分の直接配置が本発明の極細繊維を得る上で好適である。すなわち、分配プレートで構成された海島複合断面は、相似的に圧縮されて吐出されることとなるためである。ここで、図5に例示す配置とすることにより、吐出孔毎のポリマー量に対して各分配孔から吐出されるポリマー量が海島複合断面に対する占有率となるので、ポリマーAの拡張範囲は図5中に示した点線の範囲に制限される。したがって、例えば、図5(a)に示した分配孔の配置の場合には、ポリマーAは基本的に四角断面となり、また図5(b)では三角断面、図5(c)では六角形断面となる。すなわち、図5(c)のように分配孔を配置した場合には、図6のように島成分は六角形断面形状となり、脱海処理することによって本発明の極細繊維が採取されるようになる。上記例示した規則的な配置に加えて、複数のポリマーBの分配孔によって複数のポリマーAの分配孔を囲い込む配置やポリマーBの分配孔の間に小径のポリマーB用分配孔を追加すること、あるいは、ポリマーBの分配孔を円形だけでなく、場所によって楕円形や長方形とすることが、本発明の異形度を有した極細繊維を製造するという観点では好適な手段といえる。極細繊維の断面形状は、前述した分配孔の配置を含めて、ポリマーAおよびポリマーBの粘度比(ポリマーA/ポリマーB)を0.5〜10.0と変化させることで、用途に合わせた異形度および断面形状を制御することができる。基本的には分配孔の配置によって、島成分の拡張範囲は制御されるものの、吐出プレートの縮小孔13によって、合流し、断面方向に縮小される。このため、その時のポリマーAおよびポリマーBの溶融粘度比、すなわち、溶融時の剛性比が断面の形成に影響を与える。よって、島成分の断面形状が直線的な辺を持った多角形とするためには、ポリマーA/ポリマーB=0.5〜1.3とすることが良い。また、高異形度をもった楕円とするためには、3.0〜10.0とするのが良い。

【0037】

分配プレートから吐出されたポリマーAおよびポリマーBによって構成された複合ポリマー流は、吐出導入孔12から吐出プレート8に流入される。ここで、吐出プレート8には、吐出導入孔12を設けることが好ましい。吐出導入孔12とは、分配プレート7から吐出された複合ポリマー流を一定距離の間、吐出面に対して垂直に流すためのものである。この機構は、ポリマーAおよびポリマーBの流速差を緩和させるととともに、複合ポリマー流の断面方向での流速分布を低減させることを目的としている。この流速分布の抑制という点においては、分配孔11(11−(a)および11−(b))における吐出量、孔径および孔数によって、ポリマーの流速自体を制御することが好ましいことは言うまでもない。ポリマー分子量を考慮する必要はあるものの、ポリマー流速の緩和時間は、10−1〜10−4秒程度であるため、流速比の緩和がほぼ完了するためには、複合ポリマー流が縮小孔13に導入されるまでに10−1〜10秒(=吐出導入孔長/ポリマー流速)あれば、流速の分布は十分に緩和される。断面の安定性向上に効果を発揮するため、係る範囲になるように導入孔長を決定することが好ましい。

【0038】

次に、複合ポリマー流は、所望の径を有した吐出孔に導入する間に縮小孔13によって、ポリマー流に沿って断面方向に縮小される。ここで、複合ポリマー流の中層の流線はほぼ直線状であるが、外層に近づくにつれ、大きく屈曲されることとなる。本発明の極細繊維を得るためには、無数のポリマー流によって構成された複合ポリマー流の断面形態を保持した状態で縮小させることが好ましい。このため、この縮小孔の孔壁の角度は、吐出面に対して、30°〜90°の範囲に設定することが好ましい。また、この縮小孔における断面形態の維持という観点では、吐出プレート直上の分配プレートに、図3に示すような分配孔を底面に穿設した環状溝15を設置することが好ましい。これは、分配プレートから吐出された複合ポリマー流は機械的な制御を受けることなく、縮小孔によって断面方向に大きく縮小される。その際、複合ポリマー流の外層部では大きく流れが屈曲されることに加えて、孔壁とのせん断を受けることとなる。この孔壁−ポリマー流外層の詳細を見ると、孔壁との接触面においては、せん断応力によって流速が遅く、内層に行くにつれ流速が増加するというような流速分布に傾斜が生じる場合がある。このため、Bポリマーが流入するための環状溝15および分配孔11を吐出プレート8直上の分配プレート7に設けることが好ましい。これは、この環状溝15および分配孔を設置することで、複合ポリマー流の最外層に後で溶解してしまうBポリマーから構成される層が形成されるためである。すなわち、上記した孔壁とのせん断応力は、Bポリマーからなる層に担わせることができるため、最外層部分の流速分布は円周方向で均一になる。よって、複合ポリマー流が安定し、特に複合繊維となった際のAポリマー(島成分)の繊維径や繊維形状の均質性は格段に向上する。この環状溝15の底面に穿設した分配孔は、同分配プレートの分配溝数および吐出量を考慮することが望ましいが、円周方向に3°当たり1孔設ければ良く、好ましくは1°当たり1孔設けることである。この環状溝15にポリマーを流入させる方法は、上流の分配プレートにおいて、内1成分のポリマーの分配溝を断面方向に延長しておき、この両端に分配孔を穿設するなどすれば、無理なく環状溝15にポリマーを流入させることができる。図3では環状溝を1環配置した分配プレートを例示しているが、この環状溝は2環以上であっても良く、この環状溝間で異なるポリマーを流入させても良い。

【0039】

このように外層にBポリマーからなる層が形成された複合ポリマー流は、前述したように導入孔長、縮小孔壁の角度を考慮することで、分配プレートで形成された断面形態を維持して縮小されて、吐出孔14から紡糸線に吐出される。この吐出孔14は、複合ポリマー流の流量、すなわち吐出量を再度計量する点と紡糸線上のドラフト(=引取速度/吐出線速度)を制御する目的があり、ポリマーの粘度および吐出量を考慮して決定するのが好適である。本発明の極細繊維を製造する際には、吐出孔径は0.1〜2.0mm、吐出孔長/吐出孔径は0.1〜5.0の範囲で選択することができる。

【0040】

以上のような複合口金を用いて、難溶解成分と易溶解成分からなる海島複合繊維を一旦製造し、易溶解成分を脱海することで本発明の極細繊維は製造することができる。ちなみに、該複合口金を使用すれば、溶媒を使用する溶液紡糸方法を採用してこの海島複合繊維を製造することも可能である。

【0041】

溶融紡糸を選択する場合には、島成分となる難溶解成分としては、例えば、ポリエチレンテレフタレートあるいはその共重合体、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリプロピレン、ポリオレフィン、ポリカーボネート、ポリアクリレート、ポリアミド、ポリ乳酸、熱可塑性ポリウレタンなどの溶融成形可能なポリマーが挙げられる。特にポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高く、より好ましい。ポリマーの融点は165℃以上であると極細繊維の耐熱性が良好であり好ましい。また、酸化チタン、シリカ、酸化バリウムなどの無機質、カーボンブラック、染料や顔料などの着色剤、難燃剤、蛍光増白剤、酸化防止剤、あるいは紫外線吸収剤などの各種添加剤をポリマー中に含んでいてもよい。また、易溶解成分としては、ポリエステルおよびその共重合体、ポリ乳酸、ポリアミド、ポリスチレンおよびその共重合体、ポリエチレン、ポリビニールアルコールなどの溶融成形可能で、紡糸後、溶解除去もしくは分割可能なポリマーが挙げられる。

易溶解成分としては、水系溶媒あるいは熱水などに易溶解性を示す共重合ポリエステル、ポリ乳酸、ポリビニールアルコールなどが好ましく、特に、ポリエチレングリコール、ナトリウムスルホイソフタル酸が単独あるいは組み合わされて共重合したポリエステルやポリ乳酸を用いることが紡糸性および低濃度の水系溶媒に簡単に溶解するという観点から好ましい。

【0042】

以上例示した難溶解成分および易溶解成分の組み合わせは、目的とする用途に応じて難溶解成分を選択し、難溶解成分の融点を基準に同紡糸温度で紡糸可能な易溶解成分を選択すれば良い。ここで前述した溶融粘度比を考慮して、各成分の分子量等を調整すると極細繊維の繊維径および断面形状といった均質性を向上させるという観点から好ましい。また、極細繊維の断面形状の安定性および力学物性保持という観点から、脱海に使用する溶媒に対する難溶解成分と易溶解成分の溶解速度比が大きいほど好ましい。溶解速度の比が3000倍までの範囲を目安に前述したポリマーから組み合わせを選択すると良い。本発明の極細繊維を採取するのに好適なポリマーの組み合わせとしては、融点の関係から海成分を5−ナトリウムスルホイソフタル酸が1〜10モル%共重合されたポリエチレンテレフタレート、島成分をポリエチレンテレフタレート、ポリエチレンナフタレート、海成分をポリ乳酸、島成分をナイロン6、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートが好適な例として挙げられる。特に、高エッジを有した多角形の極細繊維を得るという観点では、前述した組み合わせのうち、島成分をポリエチレンテレフタレート、ポリエチレンナフタレートとすることが好ましく、海成分の溶融粘度との関係から溶融粘度比が0.3〜1.3となるように分子量を調整すると良い。

【0043】

本発明に用いる海島複合繊維を紡糸する際の紡糸温度は、2種類以上のポリマーのうち、主に高融点や高粘度ポリマーが流動性を示す温度とする。この流動性を示す温度としては、分子量によっても異なるが、そのポリマーの融点が目安となり、融点+60℃以下で設定すればよい。これ以下であれば、紡糸ヘッドあるいは紡糸パック内でポリマーが熱分解等することなく、分子量低下が抑制されるため、好ましい。

【0044】

本発明に用いる海島複合繊維を紡糸する際の吐出量は、安定して、吐出できる範囲としては、0.1g/min・hole〜20g/min・holeを挙げることができる。この際には、吐出の安定性を確保できる吐出孔における圧力損失を考慮することが好ましい。ここで言う圧力損失は、0.1MPa〜20MPaを目安にポリマーの溶融粘度、吐出孔径、吐出孔長との関係から吐出量を係る範囲より決定することが好ましい。

【0045】

本発明に用いる海島複合繊維を紡糸する際の難溶解成分と易溶解成分の比率は、吐出量を基準に海/島比率で5/95〜95/5の範囲で選択することができる。この海/島比率のうち、島比率を高めると極細繊維の生産性の観点から好ましい。一方で、海島複合断面の長期安定性という観点から、本発明の極細繊維を効率的に、かつ安定性を維持しつつ製造可能な海島比率は、10/90〜50/50である。このように吐出された海島複合ポリマー流は冷却固化後に油剤を付与されて、規定の周速のローラによって引き取られ、海島複合繊維となる。ここで、この引取速度は、吐出量および目的とする繊維径から決定すればよいが、本発明に用いる海島複合繊維を安定に製造するには、100〜4500m/minの範囲とすることが好ましい。この海島複合繊維を高配向として力学特性を向上させる観点から、一旦巻き取った後に延伸を行うことも良いが、一旦、巻き取ることなく、引き続き延伸を行うことが良い。この延伸条件としては、例えば、一対以上のローラからなる延伸機において、一般に熱可塑性を示すポリマーからなる繊維であれば、ガラス転移温度以上融点温度以下に設定された第1ローラと結晶化温度相当とした第2ローラの周速比において、繊維軸方向に無理なく引き伸ばされ、且つ熱セットされて巻き取られる。また、ガラス転移を示さないポリマーの場合には、複合繊維の動的粘弾性測定(tanδ)を行い、得られるtanδの高温側のピーク温度以上の温度を予備加熱温度として、選択すればよい。ここで、延伸倍率を高め、力学物性を向上させるという観点から、この延伸工程を多段で施すことも好適な手段である。

【0046】

このようにして得られた複合繊維から本発明の極細繊維を得るには、易溶解成分を溶解可能な溶媒などに複合繊維を浸漬して易溶解成分を除去することで、難溶解成分からなる極細繊維を得ることができる。易溶出成分が、5−ナトリウムスルホイソフタル酸などを共重合した共重合PETやポリ乳酸(PLA)等の場合には、水酸化ナトリウム水溶液などのアルカリ水溶液を用いることができる。本発明の複合繊維をアルカリ水溶液にて処理する方法としては、例えば、複合繊維あるいはそれからなる繊維構造体とした後に、アルカリ水溶液に浸漬させればよい。この時、アルカリ水溶液を50℃以上に加熱して用いると、加水分解の進行を早めることができるため、好ましい。また、流体染色機などを用いて処理すれば、一度に大量に処理をすることができる。このため、生産性もよく、工業的な観点から好ましいことである。

【0047】

以上のように、本発明の極細繊維の製造方法を一般の溶融紡糸法に基づいて説明した。本発明の極細繊維が、メルトブロー法およびスパンボンド法でも製造可能であることは言うまでもない。さらには、湿式および乾湿式などの溶液紡糸法などによって製造することも可能である。

【実施例】

【0048】

以下実施例を挙げて、本発明の極細繊維について具体的に説明する。

実施例および比較例については、下記の評価を行った。

【0049】

A.ポリマーの溶融粘度

チップ状のポリマーを真空乾燥機によって、水分率200ppm以下とし、東洋精機製キャピログラフ1Bによって、歪速度を段階的に変更して、溶融粘度を測定した。なお、測定温度は紡糸温度と同様にし、実施例あるいは比較例には、1216s−1の溶融粘度を記載している。ちなみに、加熱炉にサンプルを投入してから測定開始までを5分とし、窒素雰囲気下で測定を行った。

【0050】

B.極細繊維の繊維径および繊維径バラツキ(CV%)

極細繊維からなるマルチフィラメントをエポキシ樹脂で包埋し、Reichert社製FC・4E型クライオセクショニングシステムで凍結し、ダイヤモンドナイフを具備したReichert−Nissei ultracut N(ウルトラミクロトーム)で切削した後、その切削面を(株)キーエンス製 VE−7800型走査型電子顕微鏡(SEM)にて倍率5000倍で撮影した。得られた写真から無作為に選定した150本の極細繊維を抽出し、写真について画像処理ソフト(WINROOF)を用いて全ての外接円径(繊維径)を測定し、平均繊維径および繊維径標準偏差を求めた。これらの結果から下記式に基づき繊維径CV%を算出した。以上の値は全て3ヶ所の各写真について測定を行い、3ヶ所の平均値とし、nm単位で小数点1桁目まで測定し、小数点以下を四捨五入する。

繊維径バラツキ(CV%)=(繊維径標準偏差/平均繊維径)×100

C.異形度および異形度バラツキ(CV%)

前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を撮影し、その画像から、切断面に外接する真円の径を外接円径(繊維径)とし、さらに、内接する真円の径を内接円径として、異形度=外接円径÷内接円径から、小数点2桁目までを求め、小数点2桁目以下を四捨五入したものを異形度として求めた。この異形度を同一画像内で無作為に抽出した150本の極細繊維について測定し、その平均値および標準偏差から、下記式に基づき異形度バラツキ(CV%)を算出した。この異形度バラツキについては、小数点2桁目以下は四捨五入する。

異形度バラツキ(CV%)=(異形度の標準偏差/異形度の平均値)×100(%)

D.極細繊維の断面形状評価

前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を撮影し、その画像から、断面の輪郭にある2つの端点を持った線分が直線である部分の数をカウントした。対象該画像から同一画像内で無作為に抽出した150本の極細繊維の断面について評価した。150本の極細繊維について、直線部の数をカウントし、その総和を極細繊維の本数で割り返して、極細繊維1本当たりの直線部の数を算出し、小数点第2位以下は四捨五入した。

また、断面の輪郭に存在する直線部から図1の5のように延長した線を引く。隣り合った2本の線の交点の数をカウントするとともに、その角度を測定し、その角度の総和を交点の数で割り返すことにより算出し、小数点以下を四捨五入した値を極細繊維1本の交点の角度とした。同様の操作を150本の極細繊維について行い、その単純な数平均を交点の角度とした。

【0051】

E.繊度

海島繊維を丸編みとし、水酸化ナトリウム3重量%水溶液(80℃ 浴比1:100)に浸漬することで易溶解成分を99%以上溶解除去した後、編みを解くことで極細繊維からなるマルチフィラメントを抜き出し、この1mの重量を測定し、10000倍することで繊度を算出した。これを10回繰り返し、その単純平均値の小数点第2位を四捨五入した値を繊度とした。

【0052】

F.力学特性

繊度測定の際に採取した極細繊維からなるマルチフィラメントをオリエンテック社製引張試験機 テンシロン UCT−100型を用い、試料長20cm、引張速度100%/分条件で応力−歪曲線を測定する。破断時の荷重を読みとり、その荷重を初期繊度で除することで破断強度を算出し、破断時の歪を読みとり、試料長で除した値を100倍することで、破断伸度を算出した。また、弾性率は、マルチフィラメントの荷重−伸長曲線の初期立ち上がり部分を直線近似し、その傾きから求めた。いずれの値も、この操作を各水準毎に5回繰り返し、得られた結果の単純平均値を求め、小数点第2位を四捨五入した値である。

【0053】

実施例1

島成分として、固有粘度(IV)が0.63dl/gのポリエチレンテレフタレート(PET 溶融粘度:120Pa・s)と、海成分として、IV0.58dl/gの5−ナトリウムスルホイソフタル酸を5.0モル%共重合したPET(共重合PET 溶融粘度:140Pa・s)を290℃で別々に溶融後、計量し、図2に示した本発明の複合口金が組み込まれた紡糸パックに流入させ、吐出孔から複合ポリマー流を吐出した。なお、吐出プレート直上の分配プレートには、島成分用として、1吐出孔に対し、1000の分配孔が穿設されており、孔の配列パターンとしては、図5(c)の配列とした。図3の15に示している海成分用の環状溝には円周方向1°毎に分配孔が穿設されたものを使用した。また、吐出導入孔長は5mm、縮小孔の角度は60°、吐出孔径0.5mm、吐出孔長/吐出孔径は1.5のものである。海/島成分の複合比は、30/70とし、吐出された複合ポリマー流を冷却固化後油剤付与し、紡糸速度1500m/minで巻き取り、150dtex−15フィラメント(総吐出量22.5g/min)の未延伸繊維を採取した。巻き取った未延伸繊維を90℃と130℃に加熱したローラ間で3.0倍延伸を行い、50dtex−15フィラメントの延伸繊維とし、前述した方法で、海成分を99%以上溶解し、15000本の極細繊維からなるマルチフィラメントを採取した。

この極細繊維の断面を観察したところ、直線部が6箇所、交点の角度が120°の正六角形の断面を形成していることが確認できた。この極細繊維の繊維径は455nm、繊維径バラツキは5.9%であり、異形度は、1.2、異形度バラツキは、3.9%であり、繊維径および断面形状のいずれもが均質性な異形極細繊維を採取することができた。このマルチフィラメントの力学特性は、破断強度3.0cN/dtex、弾性率32cN/dtexと極細繊維であるにもかかわらず優れた力学特性を有していた。結果を表1に示す。

【0054】

実施例2〜4

海/島成分の複合比を20/80(実施例2)、50/50(実施例3)、70/30(実施例4)に変更した以外は、実施例1に従い極細繊維を製造した。これらの極細繊維の評価結果は、表1に示す通り、実施例1と同様に繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0055】

比較例1

特開2001−192924号公報に記載された従来公知のパイプ型海島複合口金(島数1000)を使用し、実施例1に記載の紡糸条件で紡糸した。比較例1で得られた極細繊維の評価結果は、表1に示すとおりであるが、繊維径は比較的バラツキが小さいものであるが、真円(異形度1.0)であり、断面形状の均質性においては、本発明の極細繊維と比較して劣るものであった。ちなみに、極細繊維の断面においては、直線部は存在しなかった。

【0056】

比較例2

特開2007−39858号公報に記載される流路の縮小を複数回繰り返す海島複合口金を用いたこと以外は実施例1に従い実施した。実施例1と島数を合わせるためには、流路縮小が4回必要であった。比較例2で得られた極細繊維の評価結果は、表1に示すとおりであるが、繊維径は縮小されるものの、海島複合繊維では外層部に位置していたと推察される極細繊維は真円から大きく歪んだものであり、繊維径バラツキおよび異形度バラツキの点で、本発明の極細繊維と比較して、劣るものであった。なお、極細繊維の断面においては、直線部は存在しなかった。

【0057】

【表1】

【0058】

実施例5

海成分として、5−ナトリウムスルホイソフタル酸を8.0モル%共重合したPET(共重合PET2 溶融粘度:110Pa・s)を用い、延伸倍率を4.0倍としたこと以外は実施例1に従い実施した。

これらの極細繊維の評価結果は、表2に示す通りであるが、実施例1と同様に繊維径および断面形状の均質性に優れたものであった。また、実施例5では、海成分の溶解速度が島成分と比較して200倍早く、脱海処理時に島成分に影響を与えなかったことと、延伸倍率を高めたことによって、力学特性が向上した異形極細繊維が得られた。

【0059】

実施例6、7

吐出プレート直上の分配プレートの孔の配列パターンを図5(a)(実施例6)および図5(b)(実施例7)の配列としたこと以外は全て実施例1に従い実施した。

この条件で得られた極細繊維の断面を観察したところ、三角形(実施例6 異形度2.5 直線部3箇所 交点の角度60°)および四角形(実施例7 異形度1.7 直線部4箇所 交点の角度90°)の断面を形成していることが確認できた。また、これらの極細繊維からなるマルチフィラメントにおいては、極細繊維が面−面で接し、密に密集したものであった。

これらの極細繊維の評価結果は、表2に示す通りであるが、実施例1と同様に繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0060】

実施例8

吐出プレート直上の分配プレートの孔の配列パターンを図5(a)とし、分配孔1の数は1000孔としたまま、分配孔1−分配孔1の間隔を実施例6比較して1/2とし、海/島成分の複合比は40/60としたこと以外は実施例5に従い実施した。

実施例8で得られた極細繊維は扁平断面を有しており、異形度が4.4と大きいにもかかわらず、表2に示すように繊維径および異形度のバラツキは小さく均質であった。

【0061】

実施例9

島成分をナイロン6(N6 溶融粘度145Pa・s)、海成分をポリ乳酸(PLA 溶融粘度100Pa・s)、紡糸温度を240℃としたこと以外は実施例1に従い実施した。実施例9で得られた極細繊維も実施例1と同様に六角形の断面を有しており、異形度が1.2であった。繊維径および異形度のバラツキは表2に示したように均質なものであった。また、島成分をN6とした場合には、脱海処理時の影響がないため、破断強度は向上する結果となった。

【0062】

実施例10

実施例8で使用した口金を用いたこと以外は、全て実施例9に従い実施した。実施例10で得られた極細繊維も実施例8と同様に扁平断面を有しており、異形度が4.8であった。繊維径および異形度のバラツキは表2に示したように小さく均質であった。

【0063】

【表2】

【0064】

実施例11

ポリトリメチレンテレフタレート(3GT 溶融粘度180Pa・s)を島成分ポリマーとして用いたこと以外は実施例9に従い実施した。実施例11で得られた極細繊維も実施例9と同様に六角形の断面を有しており、異形度が1.2であった。繊維径および異形度のバラツキは表3に示したように小さく均質であった。

実施例12〜14

島成分用として1吐出孔当たり2160個の孔が穿設された分配プレートを用い、吐出プレートとして、吐出孔径0.2mm、吐出孔数20holeとし、総吐出量を10g/min、海/島成分の複合比を20/80(実施例12)、50/50(実施例13)、80/20(実施例14)に変更した以外は、実施例1に従い極細繊維を製造した。これらの極細繊維の評価結果は、表3に示す通り、繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0065】

実施例15

海成分として、5−ナトリウムスルホイソフタル酸を8.0モル%共重合したPET(共重合PET2 溶融粘度:110Pa・s)を用い、海/島比率を20/80、延伸倍率を4.0倍にしたこと以外は全て実施例6に従い実施した。極細繊維の評価結果を表3に示すが、共重合PET2を使用することで、脱海処理が短時間で完了するため、極細繊維への悪影響は少なく、且つ延伸倍率を高めたことから、良好な力学特性を有したものであった。

【0066】

実施例16

吐出孔径を0.2mm、総吐出量を10g/minにしたこと以外は、全て実施例15に従い実施した。極細繊維の評価結果を表3に示す。実施例15と比較して、吐出量を減ずることで、極細繊維の繊維径は縮小されたものの、ほぼ同等の特性を有したものであった。

【0067】

比較例3

特開2001−192924号公報に記載された従来公知のパイプ型海島複合口金(島数1000)を使用し、海成分をナイロン6(N6 溶融粘度55Pa・s)、島成分をポリエチレンテレフタレート(PET 溶融粘度:120Pa・s)、紡糸温度を290℃としたこと以外は実施例1に従い実施した。なお、比較例15では、得られた海島複合繊維から極細繊維を発生させる際には、ギ酸を用いた。N6の融点(225℃)に対して、紡糸温度が高すぎたため、複合流とした際の海成分の流動が不安定になり、極細繊維は、部分的には、ナノオーダーの極細繊維が存在するものの、断面形状がランダムに歪んだものが多く、かつ部分的に融着した粗大な極細繊維が存在した。

【0068】

【表3】

【符号の説明】

【0069】

1 極細繊維

2 外接円(繊維径)

3 内接円

4 交点

5 延長線

6 計量プレート

7 分配プレート

8 吐出プレート

9 計量孔

9−(a) 計量孔1

9−(b) 計量孔2

10 分配溝

10−(a)分配溝1

10−(b)分配溝2

11 分配孔

11−(a)分配孔1

11−(b)分配孔2

12 吐出導入孔

13 縮小孔

14 吐出孔

15 環状溝

16 島成分(極細繊維)の例

【技術分野】

【0001】

本発明は、極限的な細さを有した極細繊維に関するものであり、その繊維径ならびに断面形状の均質性に優れたものである。

【背景技術】

【0002】

ポリエステルやポリアミドなどの熱可塑性ポリマーを用いた繊維は力学的特性や寸法安定性に優れる。このため、衣料用途のみならずインテリアや車両内装、産業用途等幅広く利用されている。熱可塑性ポリマーからなる繊維は衣料用途に用いられてきた。このため、ポリマー改質だけでなく、繊維の断面形状の制御や極細化による性能向上の検討も活発に行われてきた。

【0003】

単繊維径が数百nmの極細繊維になると、衣料用途においては、一般の繊維では得ることができない柔軟なタッチやきめ細やかさを利用できるようになる。例えば、人工皮革や新触感テキスタイルとして展開される。更には、繊維間隔が緻密になるため、高密度織物とし、防風性や撥水性を必要とするスポーツ衣料にも使用されている。一方、産業資材用途では、極細化された繊維が細かい溝へ入り込み、かつ比表面積の増大や微細な繊維間空隙に汚れが捕捉されるために高い吸着性および塵埃捕集性を発現する。このため、精密機器などのワイピングクロスや精密研磨布として利用されている。

【0004】

極細繊維の製造方法としては、溶媒にポリマーを溶解し、ポリマー溶液と対極間に高電圧をかけることで発生する電界を利用して、紡糸する電界紡糸法がある。この方法では、直接的に極細繊維からなるシート状物が得られるという点で、優れたものである。しかしながら、電界紡糸の紡糸条件はラボレベルでは、比較的安定的に極細繊維を採取する技術が確立されつつあるものの、繊維径や断面形状を精密に制御するというレベルには至っていない。また、電界紡糸法では、揮発する溶媒を安全にかつ効率よく回収するには大掛かりな設備が必要となる。また、ポリマーを希薄溶液とする必要がある等の課題から高い生産性が必要となる工業化技術として確立された技術であるとは言い難いのが現状である。このため、ナノオーダーという極限的な細さを有した極細繊維の製造に関する動向としては、例えば、易溶解成分と難溶解成分の2種類のポリマーにより複合繊維とし、易溶解成分を剥離や溶解させることで極細繊維を得る方法による開発例が多い。

【0005】

この製造方法には大きく2種類の手法がある。1つにはポリマー同士を溶融混練するポリマーアロイ法、1つには複合口金を活用する複合紡糸法である。ポリマーアロイ法は

百nmレベルの繊維径を有した極細繊維の製造が可能となる反面、繊維径の制御には限界があり、均質な極細繊維を得るのが困難である。このため、繊維製品とする際に、加工条件を精密に制御する必要がある等の課題があり、これが用途展開を困難になる場合があった。一方、複合紡糸法は、2種類以上のポリマーからなる海島複合繊維とする原理的な面では、ポリマーアロイ法と差はないが、複合口金で複合ポリマー流を精密に制御でき、極細繊維の繊維径を用途に応じて均質に制御できると言う点で優れた手法であると言える。

【0006】

複合紡糸法における海島複合繊維の製造に関する技術開示では、例えば、特許文献1や特許文献2のように特徴的な構造を有した複合口金に関する技術が開示されている。

特許文献1では、難溶解成分の孔の下に、断面方向に拡張された易溶解成分のポリマー溜りを設置し、ここに難溶解成分を挿入することで、芯鞘複合流として、その芯鞘複合流同士を合流後、圧縮して最終孔から吐出する。この技術においては、難溶解成分および易溶解成分ともに、分流流路と導入孔の間に設置された流路幅によって、圧力を制御し、挿入する圧力を均一化することによって、導入孔から吐出されるポリマー量を制御している。このように各導入孔を均一圧力とすることは、ポリマー流の制御という面では、優れたものである。しかしながら、ナノオーダーの極細化を可能とするには、少なくとも難溶解成分側の導入孔あたりのポリマー量が10−2〜10−3g/min・holeのレベルと極めて少なくなる。このため、簡易にはポリマー流量と壁間隔と比例関係にある圧損はほぼ0となり、ポリマーを精密に制御することは非常に困難なことである。事実、実施例で得られる極細糸はポリマー量が10〜10−1g/min・holeで実施可能な0.07〜0.08d程度(約2700nm)であり、ナノオーダーの極細繊維を得るには至っていない。

【0007】

特許文献2では、易溶解成分と難溶解成分を比較的等間隔で配置した複合流を圧縮と合流を複数回組み合わせる。これによって、最終的には微細な難溶解成分を複合繊維断面に配置した海島複合繊維を得ることが可能となる。しかしながら、複合流を縮小させる際に、外層部には、口金孔壁によるせん断の影響を受ける。このために、縮小複合流断面方向で流速分布が生まれることとなり、複合流の外層と内層の難溶解成分では、繊維径や形状に大きな差が生まれることとなる。特許文献2の技術において、ナノオーダーの極細繊維を得るためには、最終的な吐出までに、これが複数回繰り返す必要がある。このため、複合繊維断面方向で断面形状の分布が大きな差となる場合があり、ナノオーダーの極細繊維を得たとしても、繊維径および断面形状にバラツキが生まれることとなる。

【0008】

一方、特許文献3においては、口金技術としては、従来公知のパイプ型海島複合口金を用いているものの、易溶解成分と難溶解成分の溶融粘度比を規定することで、断面形状が比較的制御された複合繊維を得ることが可能となる。また、易溶解成分を後工程で溶解させることにより、均質な繊維径を有した極細繊維を得ることができると記載されている。しかしながら、この技術においては、パイプ群によって微細に分割された難溶解成分を一旦芯鞘複合流とし、合流後縮小させることによって海島複合繊維を得ている。このため、難溶解成分、すなわち極細繊維の断面形状は、積極的な制御はすることができず、一般に真円かそれに類似した楕円が混在したものとなる。このため、繊維径、すなわち外接円のバラツキとしては、比較的均質な極細繊維となるものの、異形度を有し、かつこの断面形状を均質化することは、至極困難なことであり、用途に合わせた極細繊維ならびにそれからなる繊維製品の設計には限界があった。すなわち、真円やそれに類似した断面形状であると、例えば、スポーツ衣料の場合においては、単純に製織するだけでは、極細繊維同士が接線で接する。このため、極細繊維間に繊維径に依存した空隙ができ、ここから水が染み込むなどして、不快なベタツキ感や衣類が重くなるなどの問題となる場合があった。また、ワイピングクロスや研磨布用途においても、極細繊維が真円あるいはそれに類似した楕円であるために、汚れや研磨剤が繊維表面で滑るために、払拭性能や研磨性能に制限がある。また、極細繊維の下に捕らえられた汚れや研磨剤を線(円の接線)で押さえ付けてしまう場合には、非研磨物等を不要に傷つけてしまう場合があった。

【0009】

このため、ナノオーダーという極限的な細さを有した極細繊維においても、異形度を有し、かつその断面形状が均質な極細繊維の開発が切望されていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−158144号公報(特許請求の範囲)

【特許文献2】特開2007−39858号公報(第1、2頁)

【特許文献3】特開2007−100243号公報(第1、2頁)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、ナノオーダーの繊維径を有した極細繊維に関して、上記した課題を解決することを目的とするものであり、異形度を有し、かつその異形度が揃った極細繊維に関するものである。

【課題を解決するための手段】

【0012】

上記目的は、以下の手段により達成される。すなわち、

(1)繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1.0〜20.0%、異形度が1.2〜5.0および異形度バラツキが1.0〜10.0%であることを特徴とする極細繊維。

(2)破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることを特徴とする(1)に記載の極細繊維。

(3)単繊維の繊維軸と垂直方向の断面において、繊維断面の輪郭が少なくとも2箇所以上の直線部を有していることを特徴とする(1)または(2)記載の極細繊維。

(4)隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることを特徴とする(1)から(3)のいずれか1項に記載の極細繊維。

(5)隣り合う2箇所の直線部を延長した線がなす交点が3箇所以上存在することを特徴とする(3)または(4)記載の極細繊維。

(6)(1)から(5)記載の極細繊維がすくなくとも一部を構成する繊維製品。

である。

【発明の効果】

【0013】

本発明の極細繊維は、ナノオーダーという極限的な細さを有した異形断面の極細繊維であるにもかかわらず、その繊維径および断面形状が均質である。このため、マルチフィラメントは最密充填構造をとりやすく、かつ、部分的な応力集中が抑制される。このために、高い力学特性を有するようになる。さらに繊維製品とした場合には、ナノオーダーの繊維が奏でる独特のタッチを有し、且つ表面特性が均質な織編物となる。このため、衣料用途においては、新感覚のテキスタイルとして活用されるのは言うまでもなく、力学特性が優れることから、過酷な使用条件のスポーツ衣料においても、優れた効果を発揮する。ここで、本発明の極細繊維は均質な異形度を有したことによって発現する最密充填構造によって織りを超高密度とし、優れた防水透湿性能を付与することも可能である。一方、産業資材用途としては、極細繊維の適用例が多い、ワイパークロスやIT用の精密研磨布などには、繊維径ならびに断面形状の均質性から大きな効果を発揮するものである。更には、真円あるいは類似した楕円では得ることができない、異形断面によるエッジから、払拭性能、埃塵捕集性能および研磨特性を円形断面の極細繊維と比較して、飛躍的に向上させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の極細繊維の一例の概要図である。

【図2】本発明の極細繊維の製造方法を模式的に説明するための説明図であり、複合口金の一例であって、図2(a)は複合口金を構成する主要部分の正断面図であり、図2(b)は分配プレートの一部の横断面図、図2(c)は吐出プレートの横断面図である。

【図3】分配プレートの一例の一部である。

【図4】分配プレートにおける分配溝および分配孔配置の一例である。

【図5】最終分配プレートにおける分配孔配置の実施形態例である。

【図6】複合繊維断面の一例である。

【発明を実施するための形態】

【0015】

以下、本発明について、望ましい実施形態とともに詳述する。

本発明の極細繊維は、繊維径が平均で10〜1000nmと極限的な細さを有しているものであるが、その繊維径バラツキが1〜20%であることが重要である。

ここで言う繊維径は、以下のように求めるものである。

【0016】

すなわち、極細繊維からなるマルチフィラメントをエポキシ樹脂などの包埋剤にて包埋し、この横断面を走査型電子顕微鏡(SEM)で150本以上の極細繊維が観察できる倍率として撮影する。この際、極細繊維の輪郭が不明瞭な際には、金属染色を施せばよい。該画像から同一画像内で無作為に抽出した150本の極細繊維の繊維径を測定する。この際、それぞれの極細繊維の繊維径とは、2次元的に撮影された画像から繊維軸に対して垂直方向の断面を切断面とし、この切断面に外接する真円の径のことを意味する。図1には本発明の極細繊維の概要図を示すが、図1中の破線(図1中2)で示す円がここで言う外接円にあたる。また、繊維径(外接円径)の値に関しては、nm単位で小数点1桁目まで測定し、小数点以下を四捨五入するものである。本発明の繊維径とはそれぞれの極細繊維の繊維径を測定し、その単純な数平均値を求めるものである。また、繊維径バラツキとは繊維径の測定結果を基に繊維径バラツキ(繊維径CV%)=(繊維径の標準偏差/繊維径の平均値)×100 (%)として算出される値であり、小数点1桁以下は四捨五入するものである

本発明の極細繊維は、10nm未満の繊維径とすることも可能である。しかしながら、10nm以上とすることで、極細繊維が過剰に細くなることを予防する。更には、製造工程において、部分的に破断すること等を抑制できる。このため、本発明の目的とする均質性が向上された極細繊維という観点から好適である。一方、本発明の極細繊維が有する独特のタッチ等の本発明の極細繊維あるいはこれからなる繊維製品に目的とする性能を付与させるためには、繊維径は1000nm以下とする必要がある。極細繊維のしなやかさを明確にするためには、特に600nm以下が好ましい。また、この繊維径バラツキにおいては、1.0〜20.0%にする必要があり、係る範囲であれば、局所的に粗大な繊維が存在しないため、前述した繊維の表面特性や払拭性能の部分的な変化がない。このバラツキは小さいほど好ましい。特に高性能なスポーツ衣料やIT用の精密研磨に用いるには、1.0〜10.0%とすることが好ましい。

【0017】

本発明の目的を満足するためのもう一つの重要な要件は、極細繊維の異形度が1.2〜5であり、さらにこのバラツキが1.0〜10.0%と、極めて小さいことである。

ここで言う異形度とは、前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を2次元的に撮影し、その画像から、切断面に外接する真円の径を外接円径(繊維径)とし、さらに、内接する真円の径を内接円径として、異形度=外接円径÷内接円径から、小数点3桁目までを求め、小数点2桁目以下を四捨五入したものを異形度とした。ここで言う内接円とは図1中の一点鎖線(図1中3)を示している。この異形度を同一画像内で無作為に抽出した150本の極細繊維について測定し、本発明の言う異形度バラツキとは、その平均値および標準偏差から、異形度バラツキ(異形度CV%)=(異形度の標準偏差/異形度の平均値)×100(%)として算出される値であり、小数点2桁目以下は四捨五入するものである。ちなみに、異形度は、極細繊維の切断面が真円あるいはそれに類似した楕円の場合には、1.1未満になるものである。また、従来公知の海島複合口金で紡糸した場合、海島複合断面において、最外層の部分が、歪んだ楕円となり、異形度としては、1.2以上になる場合がある。しかしながら、この場合には、異形度のバラツキが増加するため、本発明の極細繊維を満足しないのである。また、この場合には、繊維径バラツキが同様に増加することは言うまでもない。本発明の極細繊維の大きな特徴は、ナノオーダーの繊維径を有しつつも、異形度を有している。すなわち真円とは異なる断面形状であり、かつ極細繊維1本1本がほぼ同じ断面形状を有していることに特徴がある。

【0018】

本発明の極細繊維は、異形度が1.2〜5.0であることが重要である。すなわち、この範囲であれば、断面形状が真円あるいはそれに類似した楕円の場合には、円の接線で極細繊維同士が接触するため、単繊維間に繊維径に依存した空隙が形成されてしまう。一方、異形度が1.2以上であれば、単繊維が面で接触することが可能となり、マルチフィラメントや繊維製品とした場合には最密充填構造となる。本発明の極細繊維は、5.0よりも大きい異形度とすることも可能である。しかしながら、異形度バラツキを抑制するという観点から、本発明の極細繊維の実質的に製造可能な異形度は5.0である。なお、本発明の極細繊維は、ナノオーダーの繊維径であるにも関わらず、異形度を有した断面である。ここで、該断面形状の輪郭が、少なくとも2箇所以上の直線部を有していることが好ましい。特に、ワイピングクロスや研磨布等に用いる場合には、表層部の極細繊維の断面に直線部が存在する。このため、接触面に繊維が密着し、汚れを良好に掻き取るのである。該直線部が2箇所以上存在すると、前述したように払拭性能が向上する。更に、繊維構造体に押し付けなどの外力が加えられた場合に、単繊維同士が実質的に面で接触する。このため、繊維が固定されやすく、押し付け圧などが拡散することが抑制される。よって、対象物に繊維製品を過剰に押し付けることなく、汚れを拭き取ることができるようになるのである。前述したようなメカニズムにより、断面の輪郭に直線部を持たない従来の極細繊維と比較して、本発明の極細繊維は、払拭性能および研磨性能などが大きく向上することになる。ここで言う断面形状にある直線部とは、単繊維の繊維軸とは垂直方向の断面の輪郭において、2つの端点を持った線分が直線である部分を意味する。ここで言う直線部は、以下のように評価する。

【0019】

すなわち、極細繊維からなるマルチフィラメントをエポキシ樹脂などの包埋剤にて包埋し、この横断面を走査型電子顕微鏡(SEM)で150本以上の極細繊維が観察できる倍率として撮影する。この際、繊維のコントラストをはっきりさせるように金属染色を施せばよい。該画像から同一画像内で無作為に抽出した150本の極細繊維の断面を評価する。この際、それぞれの極細繊維の断面とは、2次元的に撮影された画像から繊維軸に対して垂直方向の切断面であり、この切断面の輪郭について評価する。図1には三角形断面を有した極細繊維を例示しているが、この場合には、本発明で言う直線部を3箇所有していることになる。ちなみに、断面形状が円形かそれに類似した楕円の場合には、断面の輪郭は端点を持たない線分で囲まれていることになるため、直線部はないことになる。150本の極細繊維について、直線部の数をカウントし、その総和を極細繊維の本数で割り返すことで極細繊維1本当たりの直線部の数を算出し、小数点第2位以下は四捨五入して示すものである。

【0020】

また、本発明の極細繊維の断面形状では、隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることが好ましい。これは、本発明の極細繊維の断面に存在する凸部がシャープであることを表し、該角度が150°以下であれば、単繊維が汚れを掻き取りやすくなる。このため、払拭性能および研磨性能が向上する。一方、押し付け等の外力が加わった場合でも、凸部が形状を維持でき、優れた払拭性能等を発揮するという観点から、該角度は、20°以上とすることが好ましい。ここで言う交点の角度は、前述した方法で150本の極細繊維の断面を2次元的に撮影し、断面の輪郭に存在する直線部から図1の5のように延長線を引く。隣り合った2本の延長戦の交点の角度を測定し、その角度の総和を交点の数で割り返すことにより算出する。この値を小数点以下を四捨五入したことで算出した値が極細繊維1本の交点の角度とした。同様の操作を150本の極細繊維について行い、その単純な数平均を交点の角度とした。

【0021】

なお、前述した交点は、その数が多く存在するほど、すなわち凸部が多いほど、払拭性能が向上することは言うまでもなく、3箇所以上存在することが好ましい範囲である。すなわち、凸部が3箇所以上存在することで、繊維製品の表層に凸部が存在しやすくなる。このため、前述した掻き取り性能が発揮しやすくなるのである。また、交点が3箇所以上存在するということは、実質的にその極細繊維は多角形であることを示す。よって、単繊維同士が面で接することから、繊維製品の表層で転がることが抑制され、後述する断面形状の均一性が向上された本発明の極細繊維の場合には、マルチフィラメントとして最密充填構造を形成しやすいといった相乗効果も奏でる。

【0022】

本発明の極細繊維の特徴である異形化された断面形状は、前述したような効果を奏でるものである。しかしながら、折角、断面が異形度を有したとしても、単繊維間でこのバラツキが大きい場合には、繊維間の空隙の形成抑制、繊維製品の部分的なタッチの変化、防水性能、研磨性能等多くの性能に斑ができてしまう。このため、従来の円断面の極細繊維と比較して、逆に機能が低下してしまう場合もある。よって、本発明の極細繊維においては、異形度バラツキが1.0〜10.0%であることが重要である。すなわち、係る範囲のバラツキであれば、極細繊維はほぼ同じ形状を有していることを表し、繊維製品の表面特性という観点で均一である。特に異形度バラツキが1.0〜6.0%とした場合には、断面の均一化の効果が顕著であり、最密充填構造による防水性能の向上、払拭性能、研磨性能および塵埃捕集性能の向上が期待されることは言うまでもない。また、極細繊維からなるマルチフィラメントの力学特性においても、繊維の断面形状が揃っているということが有効に作用する。例えば、繊維軸方向の外力を加えた場合には、この外力を全ての極細繊維が均等に担う。このため、特定の単繊維に不要に応力が集中することが抑制される。また、異形度を有することが奏でる最密充填構造によって、単繊維の部分的な弛みも抑制される。よって、極細繊維からなるマルチフィラメントが一つの集合体として外力を担うことになる。このため、断面の均質性および最密充填構造により、力学特性、特に破断強度の向上に大きく寄与できるのである。特に、単繊維当たりが担える外力がそもそも低いナノオーダーの極細繊維の場合には、この断面形状の均質化および最密充填構造による力学特性向上(破断抑制)の効果は大きい。また、この断面形状の均質化は、製糸工程における紡糸応力、延伸応力を極細繊維が均等に担うことを意味する。よって、高倍率延伸などして、極細繊維の繊維構造を高配向とし、高い弾性率を付与したものとなる。当然、前述した断面の均質化および最密充填構造の効果は弾性率という観点でも効果を発揮し、本発明の極細繊維は、高い力学特性を実現するのである。

【0023】

本発明の極細繊維は、破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることが好ましい。ここで言う、強度とは、JIS L1013(1999年)に示される条件でマルチフィラメントの荷重−伸長曲線を求め、破断時の荷重値を初期の繊度で割った値であり、弾性率とは、マルチフィラメントの荷重−伸長曲線の初期立ち上がり部分を直線近似し、その傾きから求めた値である。また、初期の繊度とは、求めた繊維径、フィラメント数および密度から算出した値、もしくは、極細繊維からなるマルチフィラメントの単位長さの重量を複数回測定した単純な平均値から、10000m当たりの重量を算出した値を意味する。

【0024】

本発明の極細繊維の破断強度は、後加工工程の工程通過性および実使用に耐えうるものとするためには、1cN/dtex以上とすることが好ましい。実施可能な上限値は10cN/dtexである。また、ここで言う弾性率とは、その材料が塑性変形せずに、耐えうる応力を意味する。すなわち、弾性率が高いということは、繰り返し外力を加えても、繊維製品がヘタリにくいことを表す。このため、本発明の極細繊維の弾性率は、10cN/dtex以上であることが好ましく、実施可能な上限値は150cN/dtexである。

【0025】

破断強度および弾性率というような力学特性は、目的とする用途に応じて、製造工程における条件を制御することにより、調整が可能である。本発明の極細繊維をインナーやアウターなどの一般衣料用途に用いる場合には、破断強度が1〜4cN/dtex、弾性率10〜30cN/dtexとすることが好ましい。また、比較的使用状況が過酷であるスポーツ衣料用途などでは、破断強度が3〜5cN/dtex、弾性率が10〜50cN/dtexとすることが好ましい。非衣料用途としては、本発明の極細繊維の特徴を鑑みれば、例えば、ワイピングクロスや研磨布としての使用が考えられる。これらの用途では、繊維製品が、加重下で引っ張られながら対象物に擦りつけられることになる。このため、破断強度が1cN/dtex以上、弾性率10cN/dtex以上であることが好適である。係る範囲の力学特性とすると、拭き取り中などに極細繊維が切れて脱落などすることなくなる。破断強度は1〜5cN/dtex、弾性率10〜50cN/dtexの範囲とすることが好ましい。本発明の極細繊維は、高い力学特性を付与できることが可能である。このため、産業資材といわれる用途にも破断強度5cN/dtex以上、弾性率30cN/dtex以上とすることで適用可能となる。特に、高密度織物を薄地織物にできるため、折りたたみ性がよく、エアバック、テントあるいは養生シート用の織物にも好適に用いることができる。

【0026】

以上のように本発明の極細繊維は、極限的な細さを有しながら、従来にはない異形度を有した断面形状を有している。かつ、その繊維径ならびに断面形状が均質であり、繊維巻き取りパッケージやトウ、カットファイバー、わた、ファイバーボール、コード、パイル、織編、不織布、紙、液体分散体など多様な中間体とし、様々な繊維製品とすることが可能である。

ここで言う繊維製品は、ジャケット、スカート、パンツ、下着などの一般衣料から、スポーツ衣料、衣料資材、カーペット、ソファー、カーテンなどのインテリア製品、カーシートなどの車輌内装品、化粧品、化粧品マスク、ワイピングクロス、健康用品などの生活用途や研磨布、フィルター、有害物質除去製品、電池用セパレーターなどの環境・産業資材用途や、縫合糸、スキャフォールド、人工血管、血液フィルターなどの医療用途に使用することができる。

【0027】

以下に本発明の極細繊維の製造方法の一例を詳述する。

本発明の極細繊維は、2種類以上のポリマーからなる海島複合繊維を製糸し、これを繊維状あるいは繊維製品とした後に、海成分を脱海することにより得ることができる。ここで、海島複合繊維を製糸する方法としては、溶融紡糸による海島複合紡糸が好適である。特に、繊維径および断面形状の制御に優れるという点で、海島複合口金を用いる方法とすることが好ましい。

【0028】

本発明の極細繊維を製造するための海島複合繊維は、従来公知のパイプ型の海島複合口金を用いて製造してもよい。しかしながら、極細繊維の異形度および異形度バラツキを有効に制御のためには、図2に例示するような分配型の海島複合口金を用いて、一旦、海島複合繊維を得る方法が好適に採用できる。

【0029】

図2に示した複合口金は、上から計量プレート6、分配プレート7および吐出プレート8の大きく3種類の部材が積層された状態で紡糸パック内に組み込まれ、紡糸に供される。ちなみに図2は、難溶解成分(ポリマーA)と易溶解成分(ポリマーB)を用いた例である。ここで、本発明の極細繊維を得るために、前記難溶解成分(ポリマーA)と易溶解成分(ポリマーB)以外のポリマー含めた3種類以上のポリマーを用いても良い。この場合、溶媒に対する溶解速度が異なる易溶解成分を2種類用意する。難溶解成分からなる島成分の周りを溶解速度が遅い易溶解成分で覆い、その他の海の部分を溶解速度が速い易溶解成分で形成させる。その結果、溶解速度が遅い易溶解成分が島成分の保護層となる。結果、溶媒による極細繊維への影響を抑制することができる。また、特性の異なる難溶解成分を使用することで、単独ポリマーからなる極細繊維にはない、特性を有する極細繊維とすることも可能である。特に異形複合化技術は、従来のパイプ型の複合口金では、困難であり、図2に例示したような分配型の口金を用いることが好ましい。

【0030】

図2に例示した口金部材では、計量プレート6が各吐出孔14および分配孔当たりのポリマー量を計量流入する。計量されたポリマーを分配プレート7によって、単(海島複合)繊維の断面における海島複合断面および島成分(極細繊維)の断面形状を制御する。最後に、吐出プレート8によって、分配プレート7で形成された複合ポリマー流を圧縮して、吐出するという役割を担っている。複合口金の説明が錯綜するのを避けるために、図示されていないが、計量プレートより上に積層する部材に関しては、紡糸機および紡糸パックに合わせて、流路を形成した部材を用いれば良い。ちなみに、計量プレートを、既存の流路部材に合わせて設計することで、既存の紡糸パックおよびその部材がそのまま活用することができる。このため、特に該複合口金のために装置を専有化する必要はない。また、実際には流路−計量プレート間あるいは計量プレート6−分配プレート7間に複数枚の流路プレート(図示せず)を積層すると良い。というのは、口金断面方向および単繊維の断面方向に効率よく、ポリマーが移送される流路とし、分配プレート7に導入される構成とすることが好ましい。吐出プレート8より吐出された複合ポリマー流は、従来の溶融紡糸法に従い、冷却固化後、油剤を付与され、規定の周速になったローラで引き取られて、海島複合繊維となる。

【0031】

本発明に用いる複合口金の一例について、図面(図2〜図4)を用いて更に詳述する。

図2(a)〜(c)は、本発明に用いる海島複合口金の一例を模式的に説明するための説明図であって、図2(a)は海島複合口金を構成する主要部分の正断面図であり、図2(b)は分配プレートの一部の横断面図、図2(c)は吐出プレートの一部の横断面図である。図2(b)および図2(c)は図2(a)を構成する分配プレート、および吐出プレートであって、図3は分配プレートの平面図、図4は本発明に係る分配プレートの一部の拡大図であり、それぞれが一つの吐出孔に関わる溝および孔として記載したものである。

【0032】

以下、図2に例示した複合口金を計量プレート、分配プレートを経て、複合ポリマー流となし、この複合ポリマー流が吐出プレートの吐出孔から吐出されるまでを複合口金の上流から下流へとポリマーの流れに沿って順次説明する。

【0033】

紡糸パック上流からポリマーAとポリマーBとが、計量プレートのポリマーA用計量孔(9−(a))およびポリマーB用計量孔(9−(b))に流入し、下端に穿設された孔絞りによって、計量された後、分配プレートに流入される。ここで、ポリマーAおよびポリマーBは、各計量孔に具備する絞りによる圧力損失によって計量される。この絞りの設計の目安は、圧力損失が0.1MPa以上となることである。一方、この圧力損失が過剰になって、部材が歪むのを抑制するために、30MPa以下となる設計とすることが好ましい。この圧力損失は計量孔毎のポリマーの流入量および粘度によって決定される。例えば、温度280℃、歪速度1000s−1での粘度で、100〜200Pa・sのポリマーを用い、紡糸温度280〜290℃、計量孔毎の吐出量が0.1〜5g/minで溶融紡糸する場合には、計量孔の絞りは、孔径0.01〜1.0mm、L/D(孔長/孔径)0.1〜5.0であれば、計量性よく吐出することが可能である。ポリマーの溶融粘度が上記粘度範囲より小さくなる場合、また各孔の吐出量が低下する場合には、孔径を上記範囲の下限に近づくように縮小あるいは/または孔長を上記範囲の上限に近づくように延長すれば良い。逆に高粘度であったり、吐出量が増加する場合には、孔径および孔長をそれぞれ逆の操作を行えばよい。

各計量孔9(9−(a)および9−(b))から吐出されたポリマーは、分配プレート7の分配溝10に流入される。ここで、計量プレート6と分配プレート7との間には、計量孔9と同数の溝を配置して、この溝長を下流に沿って断面方向に徐々に延長していくような流路を設けると良い。というのは、分配プレートに流入する以前に両成分のポリマーを断面方向に拡張しておくと、海島複合断面の安定性が向上するのである。

【0034】

分配プレートでは、計量孔9から流入したポリマーを合流するための分配溝10(10−(a)および10−(b))とこの分配溝の下面にはポリマーを下流に流すための分配孔11(11−(a)および11−(b))が穿設されている。分配溝10には、2孔以上の複数の分配孔が穿設されていることが好ましい。また、分配プレート7は、複数枚積層されることで、一部で各ポリマーが個別に合流−分配が繰り返されることが好ましい。これは、複数の分配孔−分配溝−複数の分配孔といった繰り返しを行う流路設計としておくと、部分的に分配孔が閉塞しても、ポリマー流は他の分配孔に流入することができる。このため、仮に分配孔が閉塞した場合でも、下流の分配溝で欠落した部分が充填されるためである。また、同一の分配溝に複数の分配孔が穿設され、これが繰り返されることで、閉塞した分配孔のポリマーが他の孔に流入しても、その影響は実質的に皆無となる。さらに、この分配溝を設けた効果は、様々な熱履歴を得たポリマーが複数回合流し、粘度バラツキの抑制という点でも大きい。このような分配孔−分配溝−分配孔の繰り返しを行う設計をする場合、上流の分配溝に対して、下流の分配溝を円周方向に1〜179°の角度をもって配置させ、異なる分配溝から流入するポリマーを合流させる構造とすると良い。というのは、異なる熱履歴等を受けたポリマーが複数回合流されるという点から好適であり、海島複合断面の制御に効果的である。

【0035】

また、このような構造を有した複合口金は、前述したようにポリマーの流れが常に安定化したものであり、本発明の高精度な超多島の海島複合繊維の製造が可能になる。ここでポリマーAの分配孔11−(a)(島数)は、理論的には2本からスペースの許す範囲で無限に作製することは可能であるが、実質的に実施可能な範囲として、2〜10000島が好ましい範囲である。本発明の極細繊維の繊維を無理なく満足する範囲としては、100〜10000島が更に好ましい範囲であり、島充填密度は、0.1〜20島/mm2の範囲であれば良い。この島充填密度という観点では、1〜20島/mm2が好ましい範囲である。ここで言う島充填密度とは、1島を形成するのに必要なスペースを表すものである。この値が大きい程多島の海島複合繊維が可能ということになる。本発明で言う島充填密度は、1吐出量から吐出される島数を吐出導入孔径で除することによって求めた値である。

【0036】

複合繊維の断面形態ならびに島成分の断面形状は、吐出プレート8直上の分配プレート7におけるポリマーAおよびポリマーBの分配孔11の配置により制御することができる。具体的には、ポリマーAの分配孔11−(a)とポリマーBの分配孔11−(b)を断面方向に交互に配置する、いわゆる千鳥格子型配置とすることが好ましい。例えば、図3に示すように、ポリマーAおよびポリマーBの分配溝(10−(a)および10−(b))を断面方向に交互に配置し、等間隔に配置されたポリマーAの分配孔の間にポリマーBの分配孔を穿設するように設計する。このような設計にすれば、図5(a)および(b)に示した方形格子状あるいは三角格子にポリマーAおよびポリマーBが配置されるようになる。また、ポリマーAの分配溝の間にポリマーBの分配溝を2溝配置するようにし、断面方向(図中縦方向)に見てポリマーがBBABBとなるように分配孔を穿設すれる。このような設計になれば、図5(c)に示した六角格子状になる。ここで、この複合口金においては、海島複合断面において、ポリマーAとポリマーBの両者をドット(点)配置させことで、従来の口金では思想としてなかった海成分の直接配置が本発明の極細繊維を得る上で好適である。すなわち、分配プレートで構成された海島複合断面は、相似的に圧縮されて吐出されることとなるためである。ここで、図5に例示す配置とすることにより、吐出孔毎のポリマー量に対して各分配孔から吐出されるポリマー量が海島複合断面に対する占有率となるので、ポリマーAの拡張範囲は図5中に示した点線の範囲に制限される。したがって、例えば、図5(a)に示した分配孔の配置の場合には、ポリマーAは基本的に四角断面となり、また図5(b)では三角断面、図5(c)では六角形断面となる。すなわち、図5(c)のように分配孔を配置した場合には、図6のように島成分は六角形断面形状となり、脱海処理することによって本発明の極細繊維が採取されるようになる。上記例示した規則的な配置に加えて、複数のポリマーBの分配孔によって複数のポリマーAの分配孔を囲い込む配置やポリマーBの分配孔の間に小径のポリマーB用分配孔を追加すること、あるいは、ポリマーBの分配孔を円形だけでなく、場所によって楕円形や長方形とすることが、本発明の異形度を有した極細繊維を製造するという観点では好適な手段といえる。極細繊維の断面形状は、前述した分配孔の配置を含めて、ポリマーAおよびポリマーBの粘度比(ポリマーA/ポリマーB)を0.5〜10.0と変化させることで、用途に合わせた異形度および断面形状を制御することができる。基本的には分配孔の配置によって、島成分の拡張範囲は制御されるものの、吐出プレートの縮小孔13によって、合流し、断面方向に縮小される。このため、その時のポリマーAおよびポリマーBの溶融粘度比、すなわち、溶融時の剛性比が断面の形成に影響を与える。よって、島成分の断面形状が直線的な辺を持った多角形とするためには、ポリマーA/ポリマーB=0.5〜1.3とすることが良い。また、高異形度をもった楕円とするためには、3.0〜10.0とするのが良い。

【0037】

分配プレートから吐出されたポリマーAおよびポリマーBによって構成された複合ポリマー流は、吐出導入孔12から吐出プレート8に流入される。ここで、吐出プレート8には、吐出導入孔12を設けることが好ましい。吐出導入孔12とは、分配プレート7から吐出された複合ポリマー流を一定距離の間、吐出面に対して垂直に流すためのものである。この機構は、ポリマーAおよびポリマーBの流速差を緩和させるととともに、複合ポリマー流の断面方向での流速分布を低減させることを目的としている。この流速分布の抑制という点においては、分配孔11(11−(a)および11−(b))における吐出量、孔径および孔数によって、ポリマーの流速自体を制御することが好ましいことは言うまでもない。ポリマー分子量を考慮する必要はあるものの、ポリマー流速の緩和時間は、10−1〜10−4秒程度であるため、流速比の緩和がほぼ完了するためには、複合ポリマー流が縮小孔13に導入されるまでに10−1〜10秒(=吐出導入孔長/ポリマー流速)あれば、流速の分布は十分に緩和される。断面の安定性向上に効果を発揮するため、係る範囲になるように導入孔長を決定することが好ましい。

【0038】

次に、複合ポリマー流は、所望の径を有した吐出孔に導入する間に縮小孔13によって、ポリマー流に沿って断面方向に縮小される。ここで、複合ポリマー流の中層の流線はほぼ直線状であるが、外層に近づくにつれ、大きく屈曲されることとなる。本発明の極細繊維を得るためには、無数のポリマー流によって構成された複合ポリマー流の断面形態を保持した状態で縮小させることが好ましい。このため、この縮小孔の孔壁の角度は、吐出面に対して、30°〜90°の範囲に設定することが好ましい。また、この縮小孔における断面形態の維持という観点では、吐出プレート直上の分配プレートに、図3に示すような分配孔を底面に穿設した環状溝15を設置することが好ましい。これは、分配プレートから吐出された複合ポリマー流は機械的な制御を受けることなく、縮小孔によって断面方向に大きく縮小される。その際、複合ポリマー流の外層部では大きく流れが屈曲されることに加えて、孔壁とのせん断を受けることとなる。この孔壁−ポリマー流外層の詳細を見ると、孔壁との接触面においては、せん断応力によって流速が遅く、内層に行くにつれ流速が増加するというような流速分布に傾斜が生じる場合がある。このため、Bポリマーが流入するための環状溝15および分配孔11を吐出プレート8直上の分配プレート7に設けることが好ましい。これは、この環状溝15および分配孔を設置することで、複合ポリマー流の最外層に後で溶解してしまうBポリマーから構成される層が形成されるためである。すなわち、上記した孔壁とのせん断応力は、Bポリマーからなる層に担わせることができるため、最外層部分の流速分布は円周方向で均一になる。よって、複合ポリマー流が安定し、特に複合繊維となった際のAポリマー(島成分)の繊維径や繊維形状の均質性は格段に向上する。この環状溝15の底面に穿設した分配孔は、同分配プレートの分配溝数および吐出量を考慮することが望ましいが、円周方向に3°当たり1孔設ければ良く、好ましくは1°当たり1孔設けることである。この環状溝15にポリマーを流入させる方法は、上流の分配プレートにおいて、内1成分のポリマーの分配溝を断面方向に延長しておき、この両端に分配孔を穿設するなどすれば、無理なく環状溝15にポリマーを流入させることができる。図3では環状溝を1環配置した分配プレートを例示しているが、この環状溝は2環以上であっても良く、この環状溝間で異なるポリマーを流入させても良い。

【0039】

このように外層にBポリマーからなる層が形成された複合ポリマー流は、前述したように導入孔長、縮小孔壁の角度を考慮することで、分配プレートで形成された断面形態を維持して縮小されて、吐出孔14から紡糸線に吐出される。この吐出孔14は、複合ポリマー流の流量、すなわち吐出量を再度計量する点と紡糸線上のドラフト(=引取速度/吐出線速度)を制御する目的があり、ポリマーの粘度および吐出量を考慮して決定するのが好適である。本発明の極細繊維を製造する際には、吐出孔径は0.1〜2.0mm、吐出孔長/吐出孔径は0.1〜5.0の範囲で選択することができる。

【0040】

以上のような複合口金を用いて、難溶解成分と易溶解成分からなる海島複合繊維を一旦製造し、易溶解成分を脱海することで本発明の極細繊維は製造することができる。ちなみに、該複合口金を使用すれば、溶媒を使用する溶液紡糸方法を採用してこの海島複合繊維を製造することも可能である。

【0041】

溶融紡糸を選択する場合には、島成分となる難溶解成分としては、例えば、ポリエチレンテレフタレートあるいはその共重合体、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリプロピレン、ポリオレフィン、ポリカーボネート、ポリアクリレート、ポリアミド、ポリ乳酸、熱可塑性ポリウレタンなどの溶融成形可能なポリマーが挙げられる。特にポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高く、より好ましい。ポリマーの融点は165℃以上であると極細繊維の耐熱性が良好であり好ましい。また、酸化チタン、シリカ、酸化バリウムなどの無機質、カーボンブラック、染料や顔料などの着色剤、難燃剤、蛍光増白剤、酸化防止剤、あるいは紫外線吸収剤などの各種添加剤をポリマー中に含んでいてもよい。また、易溶解成分としては、ポリエステルおよびその共重合体、ポリ乳酸、ポリアミド、ポリスチレンおよびその共重合体、ポリエチレン、ポリビニールアルコールなどの溶融成形可能で、紡糸後、溶解除去もしくは分割可能なポリマーが挙げられる。

易溶解成分としては、水系溶媒あるいは熱水などに易溶解性を示す共重合ポリエステル、ポリ乳酸、ポリビニールアルコールなどが好ましく、特に、ポリエチレングリコール、ナトリウムスルホイソフタル酸が単独あるいは組み合わされて共重合したポリエステルやポリ乳酸を用いることが紡糸性および低濃度の水系溶媒に簡単に溶解するという観点から好ましい。

【0042】

以上例示した難溶解成分および易溶解成分の組み合わせは、目的とする用途に応じて難溶解成分を選択し、難溶解成分の融点を基準に同紡糸温度で紡糸可能な易溶解成分を選択すれば良い。ここで前述した溶融粘度比を考慮して、各成分の分子量等を調整すると極細繊維の繊維径および断面形状といった均質性を向上させるという観点から好ましい。また、極細繊維の断面形状の安定性および力学物性保持という観点から、脱海に使用する溶媒に対する難溶解成分と易溶解成分の溶解速度比が大きいほど好ましい。溶解速度の比が3000倍までの範囲を目安に前述したポリマーから組み合わせを選択すると良い。本発明の極細繊維を採取するのに好適なポリマーの組み合わせとしては、融点の関係から海成分を5−ナトリウムスルホイソフタル酸が1〜10モル%共重合されたポリエチレンテレフタレート、島成分をポリエチレンテレフタレート、ポリエチレンナフタレート、海成分をポリ乳酸、島成分をナイロン6、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートが好適な例として挙げられる。特に、高エッジを有した多角形の極細繊維を得るという観点では、前述した組み合わせのうち、島成分をポリエチレンテレフタレート、ポリエチレンナフタレートとすることが好ましく、海成分の溶融粘度との関係から溶融粘度比が0.3〜1.3となるように分子量を調整すると良い。

【0043】

本発明に用いる海島複合繊維を紡糸する際の紡糸温度は、2種類以上のポリマーのうち、主に高融点や高粘度ポリマーが流動性を示す温度とする。この流動性を示す温度としては、分子量によっても異なるが、そのポリマーの融点が目安となり、融点+60℃以下で設定すればよい。これ以下であれば、紡糸ヘッドあるいは紡糸パック内でポリマーが熱分解等することなく、分子量低下が抑制されるため、好ましい。

【0044】

本発明に用いる海島複合繊維を紡糸する際の吐出量は、安定して、吐出できる範囲としては、0.1g/min・hole〜20g/min・holeを挙げることができる。この際には、吐出の安定性を確保できる吐出孔における圧力損失を考慮することが好ましい。ここで言う圧力損失は、0.1MPa〜20MPaを目安にポリマーの溶融粘度、吐出孔径、吐出孔長との関係から吐出量を係る範囲より決定することが好ましい。

【0045】

本発明に用いる海島複合繊維を紡糸する際の難溶解成分と易溶解成分の比率は、吐出量を基準に海/島比率で5/95〜95/5の範囲で選択することができる。この海/島比率のうち、島比率を高めると極細繊維の生産性の観点から好ましい。一方で、海島複合断面の長期安定性という観点から、本発明の極細繊維を効率的に、かつ安定性を維持しつつ製造可能な海島比率は、10/90〜50/50である。このように吐出された海島複合ポリマー流は冷却固化後に油剤を付与されて、規定の周速のローラによって引き取られ、海島複合繊維となる。ここで、この引取速度は、吐出量および目的とする繊維径から決定すればよいが、本発明に用いる海島複合繊維を安定に製造するには、100〜4500m/minの範囲とすることが好ましい。この海島複合繊維を高配向として力学特性を向上させる観点から、一旦巻き取った後に延伸を行うことも良いが、一旦、巻き取ることなく、引き続き延伸を行うことが良い。この延伸条件としては、例えば、一対以上のローラからなる延伸機において、一般に熱可塑性を示すポリマーからなる繊維であれば、ガラス転移温度以上融点温度以下に設定された第1ローラと結晶化温度相当とした第2ローラの周速比において、繊維軸方向に無理なく引き伸ばされ、且つ熱セットされて巻き取られる。また、ガラス転移を示さないポリマーの場合には、複合繊維の動的粘弾性測定(tanδ)を行い、得られるtanδの高温側のピーク温度以上の温度を予備加熱温度として、選択すればよい。ここで、延伸倍率を高め、力学物性を向上させるという観点から、この延伸工程を多段で施すことも好適な手段である。

【0046】

このようにして得られた複合繊維から本発明の極細繊維を得るには、易溶解成分を溶解可能な溶媒などに複合繊維を浸漬して易溶解成分を除去することで、難溶解成分からなる極細繊維を得ることができる。易溶出成分が、5−ナトリウムスルホイソフタル酸などを共重合した共重合PETやポリ乳酸(PLA)等の場合には、水酸化ナトリウム水溶液などのアルカリ水溶液を用いることができる。本発明の複合繊維をアルカリ水溶液にて処理する方法としては、例えば、複合繊維あるいはそれからなる繊維構造体とした後に、アルカリ水溶液に浸漬させればよい。この時、アルカリ水溶液を50℃以上に加熱して用いると、加水分解の進行を早めることができるため、好ましい。また、流体染色機などを用いて処理すれば、一度に大量に処理をすることができる。このため、生産性もよく、工業的な観点から好ましいことである。

【0047】

以上のように、本発明の極細繊維の製造方法を一般の溶融紡糸法に基づいて説明した。本発明の極細繊維が、メルトブロー法およびスパンボンド法でも製造可能であることは言うまでもない。さらには、湿式および乾湿式などの溶液紡糸法などによって製造することも可能である。

【実施例】

【0048】

以下実施例を挙げて、本発明の極細繊維について具体的に説明する。

実施例および比較例については、下記の評価を行った。

【0049】

A.ポリマーの溶融粘度

チップ状のポリマーを真空乾燥機によって、水分率200ppm以下とし、東洋精機製キャピログラフ1Bによって、歪速度を段階的に変更して、溶融粘度を測定した。なお、測定温度は紡糸温度と同様にし、実施例あるいは比較例には、1216s−1の溶融粘度を記載している。ちなみに、加熱炉にサンプルを投入してから測定開始までを5分とし、窒素雰囲気下で測定を行った。

【0050】

B.極細繊維の繊維径および繊維径バラツキ(CV%)

極細繊維からなるマルチフィラメントをエポキシ樹脂で包埋し、Reichert社製FC・4E型クライオセクショニングシステムで凍結し、ダイヤモンドナイフを具備したReichert−Nissei ultracut N(ウルトラミクロトーム)で切削した後、その切削面を(株)キーエンス製 VE−7800型走査型電子顕微鏡(SEM)にて倍率5000倍で撮影した。得られた写真から無作為に選定した150本の極細繊維を抽出し、写真について画像処理ソフト(WINROOF)を用いて全ての外接円径(繊維径)を測定し、平均繊維径および繊維径標準偏差を求めた。これらの結果から下記式に基づき繊維径CV%を算出した。以上の値は全て3ヶ所の各写真について測定を行い、3ヶ所の平均値とし、nm単位で小数点1桁目まで測定し、小数点以下を四捨五入する。

繊維径バラツキ(CV%)=(繊維径標準偏差/平均繊維径)×100

C.異形度および異形度バラツキ(CV%)

前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を撮影し、その画像から、切断面に外接する真円の径を外接円径(繊維径)とし、さらに、内接する真円の径を内接円径として、異形度=外接円径÷内接円径から、小数点2桁目までを求め、小数点2桁目以下を四捨五入したものを異形度として求めた。この異形度を同一画像内で無作為に抽出した150本の極細繊維について測定し、その平均値および標準偏差から、下記式に基づき異形度バラツキ(CV%)を算出した。この異形度バラツキについては、小数点2桁目以下は四捨五入する。

異形度バラツキ(CV%)=(異形度の標準偏差/異形度の平均値)×100(%)

D.極細繊維の断面形状評価

前述した繊維径および繊維径バラツキと同様の方法で、極細繊維の断面を撮影し、その画像から、断面の輪郭にある2つの端点を持った線分が直線である部分の数をカウントした。対象該画像から同一画像内で無作為に抽出した150本の極細繊維の断面について評価した。150本の極細繊維について、直線部の数をカウントし、その総和を極細繊維の本数で割り返して、極細繊維1本当たりの直線部の数を算出し、小数点第2位以下は四捨五入した。

また、断面の輪郭に存在する直線部から図1の5のように延長した線を引く。隣り合った2本の線の交点の数をカウントするとともに、その角度を測定し、その角度の総和を交点の数で割り返すことにより算出し、小数点以下を四捨五入した値を極細繊維1本の交点の角度とした。同様の操作を150本の極細繊維について行い、その単純な数平均を交点の角度とした。

【0051】

E.繊度

海島繊維を丸編みとし、水酸化ナトリウム3重量%水溶液(80℃ 浴比1:100)に浸漬することで易溶解成分を99%以上溶解除去した後、編みを解くことで極細繊維からなるマルチフィラメントを抜き出し、この1mの重量を測定し、10000倍することで繊度を算出した。これを10回繰り返し、その単純平均値の小数点第2位を四捨五入した値を繊度とした。

【0052】

F.力学特性

繊度測定の際に採取した極細繊維からなるマルチフィラメントをオリエンテック社製引張試験機 テンシロン UCT−100型を用い、試料長20cm、引張速度100%/分条件で応力−歪曲線を測定する。破断時の荷重を読みとり、その荷重を初期繊度で除することで破断強度を算出し、破断時の歪を読みとり、試料長で除した値を100倍することで、破断伸度を算出した。また、弾性率は、マルチフィラメントの荷重−伸長曲線の初期立ち上がり部分を直線近似し、その傾きから求めた。いずれの値も、この操作を各水準毎に5回繰り返し、得られた結果の単純平均値を求め、小数点第2位を四捨五入した値である。

【0053】

実施例1

島成分として、固有粘度(IV)が0.63dl/gのポリエチレンテレフタレート(PET 溶融粘度:120Pa・s)と、海成分として、IV0.58dl/gの5−ナトリウムスルホイソフタル酸を5.0モル%共重合したPET(共重合PET 溶融粘度:140Pa・s)を290℃で別々に溶融後、計量し、図2に示した本発明の複合口金が組み込まれた紡糸パックに流入させ、吐出孔から複合ポリマー流を吐出した。なお、吐出プレート直上の分配プレートには、島成分用として、1吐出孔に対し、1000の分配孔が穿設されており、孔の配列パターンとしては、図5(c)の配列とした。図3の15に示している海成分用の環状溝には円周方向1°毎に分配孔が穿設されたものを使用した。また、吐出導入孔長は5mm、縮小孔の角度は60°、吐出孔径0.5mm、吐出孔長/吐出孔径は1.5のものである。海/島成分の複合比は、30/70とし、吐出された複合ポリマー流を冷却固化後油剤付与し、紡糸速度1500m/minで巻き取り、150dtex−15フィラメント(総吐出量22.5g/min)の未延伸繊維を採取した。巻き取った未延伸繊維を90℃と130℃に加熱したローラ間で3.0倍延伸を行い、50dtex−15フィラメントの延伸繊維とし、前述した方法で、海成分を99%以上溶解し、15000本の極細繊維からなるマルチフィラメントを採取した。

この極細繊維の断面を観察したところ、直線部が6箇所、交点の角度が120°の正六角形の断面を形成していることが確認できた。この極細繊維の繊維径は455nm、繊維径バラツキは5.9%であり、異形度は、1.2、異形度バラツキは、3.9%であり、繊維径および断面形状のいずれもが均質性な異形極細繊維を採取することができた。このマルチフィラメントの力学特性は、破断強度3.0cN/dtex、弾性率32cN/dtexと極細繊維であるにもかかわらず優れた力学特性を有していた。結果を表1に示す。

【0054】

実施例2〜4

海/島成分の複合比を20/80(実施例2)、50/50(実施例3)、70/30(実施例4)に変更した以外は、実施例1に従い極細繊維を製造した。これらの極細繊維の評価結果は、表1に示す通り、実施例1と同様に繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0055】

比較例1

特開2001−192924号公報に記載された従来公知のパイプ型海島複合口金(島数1000)を使用し、実施例1に記載の紡糸条件で紡糸した。比較例1で得られた極細繊維の評価結果は、表1に示すとおりであるが、繊維径は比較的バラツキが小さいものであるが、真円(異形度1.0)であり、断面形状の均質性においては、本発明の極細繊維と比較して劣るものであった。ちなみに、極細繊維の断面においては、直線部は存在しなかった。

【0056】

比較例2

特開2007−39858号公報に記載される流路の縮小を複数回繰り返す海島複合口金を用いたこと以外は実施例1に従い実施した。実施例1と島数を合わせるためには、流路縮小が4回必要であった。比較例2で得られた極細繊維の評価結果は、表1に示すとおりであるが、繊維径は縮小されるものの、海島複合繊維では外層部に位置していたと推察される極細繊維は真円から大きく歪んだものであり、繊維径バラツキおよび異形度バラツキの点で、本発明の極細繊維と比較して、劣るものであった。なお、極細繊維の断面においては、直線部は存在しなかった。

【0057】

【表1】

【0058】

実施例5

海成分として、5−ナトリウムスルホイソフタル酸を8.0モル%共重合したPET(共重合PET2 溶融粘度:110Pa・s)を用い、延伸倍率を4.0倍としたこと以外は実施例1に従い実施した。

これらの極細繊維の評価結果は、表2に示す通りであるが、実施例1と同様に繊維径および断面形状の均質性に優れたものであった。また、実施例5では、海成分の溶解速度が島成分と比較して200倍早く、脱海処理時に島成分に影響を与えなかったことと、延伸倍率を高めたことによって、力学特性が向上した異形極細繊維が得られた。

【0059】

実施例6、7

吐出プレート直上の分配プレートの孔の配列パターンを図5(a)(実施例6)および図5(b)(実施例7)の配列としたこと以外は全て実施例1に従い実施した。

この条件で得られた極細繊維の断面を観察したところ、三角形(実施例6 異形度2.5 直線部3箇所 交点の角度60°)および四角形(実施例7 異形度1.7 直線部4箇所 交点の角度90°)の断面を形成していることが確認できた。また、これらの極細繊維からなるマルチフィラメントにおいては、極細繊維が面−面で接し、密に密集したものであった。

これらの極細繊維の評価結果は、表2に示す通りであるが、実施例1と同様に繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0060】

実施例8

吐出プレート直上の分配プレートの孔の配列パターンを図5(a)とし、分配孔1の数は1000孔としたまま、分配孔1−分配孔1の間隔を実施例6比較して1/2とし、海/島成分の複合比は40/60としたこと以外は実施例5に従い実施した。

実施例8で得られた極細繊維は扁平断面を有しており、異形度が4.4と大きいにもかかわらず、表2に示すように繊維径および異形度のバラツキは小さく均質であった。

【0061】

実施例9

島成分をナイロン6(N6 溶融粘度145Pa・s)、海成分をポリ乳酸(PLA 溶融粘度100Pa・s)、紡糸温度を240℃としたこと以外は実施例1に従い実施した。実施例9で得られた極細繊維も実施例1と同様に六角形の断面を有しており、異形度が1.2であった。繊維径および異形度のバラツキは表2に示したように均質なものであった。また、島成分をN6とした場合には、脱海処理時の影響がないため、破断強度は向上する結果となった。

【0062】

実施例10

実施例8で使用した口金を用いたこと以外は、全て実施例9に従い実施した。実施例10で得られた極細繊維も実施例8と同様に扁平断面を有しており、異形度が4.8であった。繊維径および異形度のバラツキは表2に示したように小さく均質であった。

【0063】

【表2】

【0064】

実施例11

ポリトリメチレンテレフタレート(3GT 溶融粘度180Pa・s)を島成分ポリマーとして用いたこと以外は実施例9に従い実施した。実施例11で得られた極細繊維も実施例9と同様に六角形の断面を有しており、異形度が1.2であった。繊維径および異形度のバラツキは表3に示したように小さく均質であった。

実施例12〜14

島成分用として1吐出孔当たり2160個の孔が穿設された分配プレートを用い、吐出プレートとして、吐出孔径0.2mm、吐出孔数20holeとし、総吐出量を10g/min、海/島成分の複合比を20/80(実施例12)、50/50(実施例13)、80/20(実施例14)に変更した以外は、実施例1に従い極細繊維を製造した。これらの極細繊維の評価結果は、表3に示す通り、繊維径および断面形状の均質性に優れ、優れた力学特性を有した異形極細繊維が得られた。

【0065】

実施例15

海成分として、5−ナトリウムスルホイソフタル酸を8.0モル%共重合したPET(共重合PET2 溶融粘度:110Pa・s)を用い、海/島比率を20/80、延伸倍率を4.0倍にしたこと以外は全て実施例6に従い実施した。極細繊維の評価結果を表3に示すが、共重合PET2を使用することで、脱海処理が短時間で完了するため、極細繊維への悪影響は少なく、且つ延伸倍率を高めたことから、良好な力学特性を有したものであった。

【0066】

実施例16

吐出孔径を0.2mm、総吐出量を10g/minにしたこと以外は、全て実施例15に従い実施した。極細繊維の評価結果を表3に示す。実施例15と比較して、吐出量を減ずることで、極細繊維の繊維径は縮小されたものの、ほぼ同等の特性を有したものであった。

【0067】

比較例3

特開2001−192924号公報に記載された従来公知のパイプ型海島複合口金(島数1000)を使用し、海成分をナイロン6(N6 溶融粘度55Pa・s)、島成分をポリエチレンテレフタレート(PET 溶融粘度:120Pa・s)、紡糸温度を290℃としたこと以外は実施例1に従い実施した。なお、比較例15では、得られた海島複合繊維から極細繊維を発生させる際には、ギ酸を用いた。N6の融点(225℃)に対して、紡糸温度が高すぎたため、複合流とした際の海成分の流動が不安定になり、極細繊維は、部分的には、ナノオーダーの極細繊維が存在するものの、断面形状がランダムに歪んだものが多く、かつ部分的に融着した粗大な極細繊維が存在した。

【0068】

【表3】

【符号の説明】

【0069】

1 極細繊維

2 外接円(繊維径)

3 内接円

4 交点

5 延長線

6 計量プレート

7 分配プレート

8 吐出プレート

9 計量孔

9−(a) 計量孔1

9−(b) 計量孔2

10 分配溝

10−(a)分配溝1

10−(b)分配溝2

11 分配孔

11−(a)分配孔1

11−(b)分配孔2

12 吐出導入孔

13 縮小孔

14 吐出孔

15 環状溝

16 島成分(極細繊維)の例

【特許請求の範囲】

【請求項1】

繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1〜20%、異形度が1.2〜5.0および異形度バラツキが1〜10%であることを特徴とする極細繊維。

【請求項2】

破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることを特徴とする請求項1に記載の極細繊維。

【請求項3】

単繊維の繊維軸と垂直方向の断面において、繊維断面の輪郭が少なくとも2箇所以上の直線部を有していることを特徴とする請求項1または請求項2記載の極細繊維。

【請求項4】

隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることを特徴とする請求項1から請求項3のいずれか1項に記載の極細繊維。

【請求項5】

隣り合う2箇所の直線部を延長した線がなす交点が3箇所以上存在することを特徴とする請求項3または請求項4記載の極細繊維。

【請求項6】

請求項1から請求項5のいずれかに記載の極細繊維が少なくとも一部を構成する繊維製品。

【請求項1】

繊維径10〜1000nmの単繊維からなるマルチフィラメントであって、繊維径バラツキが1〜20%、異形度が1.2〜5.0および異形度バラツキが1〜10%であることを特徴とする極細繊維。

【請求項2】

破断強度が1〜10cN/dtexであり、弾性率が10〜150cN/dtexであることを特徴とする請求項1に記載の極細繊維。

【請求項3】

単繊維の繊維軸と垂直方向の断面において、繊維断面の輪郭が少なくとも2箇所以上の直線部を有していることを特徴とする請求項1または請求項2記載の極細繊維。

【請求項4】

隣り合う2箇所の直線部を延長した線がなす交点の角度が20°〜150°であることを特徴とする請求項1から請求項3のいずれか1項に記載の極細繊維。

【請求項5】

隣り合う2箇所の直線部を延長した線がなす交点が3箇所以上存在することを特徴とする請求項3または請求項4記載の極細繊維。

【請求項6】

請求項1から請求項5のいずれかに記載の極細繊維が少なくとも一部を構成する繊維製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−57278(P2012−57278A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−202992(P2010−202992)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]