極薄絶縁膜形成方法

【課題】従来のスパッタ法では困難であった数十〜数百Åの極薄で磁気ヘッドのギャップ層やトンネル接合型GMRに好都合な化合物絶縁膜を形成する方法を提案する

【解決手段】基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成する。

【解決手段】基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスク磁気ヘッド等に適用される極薄の絶縁膜の形成方法に関する。

【背景技術】

【0002】

従来、ハードディスク読み取り用磁気ヘッドとして、薄膜ヘッドや磁気抵抗(MR:Magneto-Resistance)ヘッドが用いられており、これらのヘッドには1000〜2000Å程度の厚さのAl2O3膜がギャップ用絶縁膜として設けられている。このAl2O3膜を形成するには、ターゲットとしてAl2O3を使用したRFマグネトロンスパッタ法が一般に採用されているが、その生産性を重視する場合には、ターゲットにAlを用い、スパッタ中の雰囲気にO2ガスを導入し、Alをスパッタしながらプラズマ酸化を利用してAl2O3膜を形成する反応性スパッタ法を採用することも行われている。

【0003】

また、スパッタカソードとして、ターゲットの背後に磁石を設けると共に該ターゲットの前方にRFコイルを設けた誘導結合RFプラズマ支援マグネトロンカソードが出願人により提案されている。

【特許文献1】特開平6−41739号公報

【0004】

上記特許文献1に記載のカソードは高真空中でプラズマの発生を持続でき、不純物や2次生成物の発生が少ない利点を持っている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ハードディスクに関して記録密度を向上させることの要求があり、これに伴い読み取り用磁気ヘッドもスピンバルブ膜、多層膜やトンネル効果を用いた巨大磁気抵抗(GMR)ヘッドに置き換わると考えられており、そこに用いられる絶縁膜も数十〜数百Åの極めて薄いAl2O3やAlNなどの化合物絶縁膜が必要になると予想されている。しかし、この程度の極めて薄い例えばAl2O3膜を、従来のAl2O3ターゲットを用いたRFマグネトロンスパッタ法や反応性スパッタ法で作製すると、リーク電流が10−6A/mm2以下で絶縁耐圧が5MV/cm以上の電気特性を有する良質な絶縁膜は形成出来ない。これは以下の理由に基づくと考えられている。即ち、下地のメタル膜とAl2O3は“濡れ”が悪いため、メタル膜に接する領域のAl2O3層は欠陥が入り易いが、Al2O3膜が堆積していくにつれこの欠陥が少なくなり、健全なAl2O3層となっていき、1000Å程度の厚い膜ではその電気特性も満足なものになると考えられ、そのため、数十〜数百Åの極めて薄いAl2O3膜を形成した場合、界面層近傍の欠陥が多い部分の影響が顕著に現れ、上記電気特性の良好な絶縁膜を形成出来ない、と考えられている。

【0006】

本発明は、従来のスパッタ法では困難であった数十〜数百Åの極薄で磁気ヘッドのギャップ層やトンネル接合型GMRに好都合な化合物絶縁膜を形成する方法を提案することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の極薄絶縁膜形成方法は、基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成することを特徴としている。また、前記メタル膜をスパッタ法で堆積させることを特徴としている。また、本発明の極薄絶縁膜形成方法は、スッパタ用ガスを真空室内に導入して圧力調整した後、メタルターゲットに電力を供給すると共に該ターゲット前方にプラズマを発生させて基板にメタル膜を成膜させるスパッタ工程と、前記メタル膜成膜後に前記メタルターゲットへの電力供給を停止し、前記真空室内に反応ガスを導入し、該反応ガスを前記プラズマで励起・イオン化して前記メタル膜を化合物絶縁膜とする化合物工程とを有し、前記真空室内で前記スパッタ工程と前記化合物工程を交互に繰り返すことを特徴としている。また、本発明では、磁気ヘッドのキャップ層として用いる絶縁膜を形成することを特徴としている。また、本発明では、トンネル接合型GMRの絶縁層を形成することを特徴としている。

【0008】

本発明の極薄絶縁膜形成装置は、スパッタ機構とプラズマ励起機構とを同一真空室内に備え、前記スパッタ機構とプラズマ励起機構とによる前記真空室内での基板へのメタル膜の制御と、前記プラズマ励起機構による前記メタル膜の化合物化制御とができるようにしたことを特徴としている。また、本発明の極薄絶縁膜形成装置は、前記成膜制御と前記化合物制御とを交互に行えるようにしたことを特徴としている。

【発明の効果】

【0009】

本発明によれば、イオン化率を高めるRFコイルを備えたマグネトロンカソードを設け、ターゲット及びRFコイルへの投入電力と、真空室内へ導入するスパッタ用不活性ガス及び反応性ガスの流量とを制御し、基板にメタル膜の成膜と該メタル膜の絶縁化合物化を交互に行うようにしたので、基板に数十〜数百Å程度の従来のスパッタ法では困難であった電気特性の良好な極薄絶縁膜を形成することができ、高密度化されたハードディスク磁気ヘッドの製造に好都合に適用できる等の効果がある。

【発明を実施するための最良の形態】

【0010】

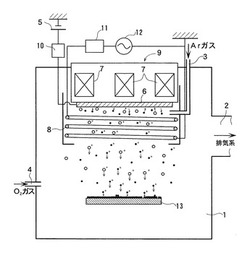

本発明の実施の形態を図面に基づき説明すると、図1は本発明の実施に使用したスパッタリング装置で、同図の符号1は真空ポンプに連なる排気口2と、アルゴンガス等のスパッタ用ガスの導入口3及びO2やN2等の反応性ガスを導入する反応性ガス導入口4を設けた真空室を示す。該真空室1内には、直流電源5に異常放電防止回路10を介して接続されたAl製等のメタルターゲット6とその背後の磁石7及び該ターゲット6の前方のイオン化率を高めるRFコイル8を備えたマグネトロンカソード9が設けられる。このカソード9は、上記した誘導結合RFプラズマ支援マグネトロンカソードとして公知のもので、RFコイル8はメタルターゲット6の前方周囲を囲繞して設けられ、これにマッチングボックス11を介してRF電源12から電力が供給される。13は、表面に極薄の化合物の絶縁膜を形成すべく該ターゲット6と対向して設けられた例えば直径2インチの基板で、薄膜ヘッドやMRヘッド用の場合はその表面にメタル膜が下地膜として予め形成される。該RFコイル8は該メタルターゲット6と同材質の例えばAlにて形成され、必要な場合は、その内部に冷却水を循環させる。

【0011】

図1の装置を使用して反応性スパッタにより基板13に極薄の化合物絶縁膜を形成するには、まず真空室1内を排気し、スパッタ用アルゴンガスをカソード9の近傍の導入口3から適量導入して圧力を調整したのち、メタルターゲット6に直流電力と、RFコイル8に高周波電力を夫々投入する。これによりターゲット6の前方にプラズマが発生し、イオンによりターゲット6がスパッタされ、スパッタされたメタル粒子が基板13に堆積する。メタルが例えば数十Å程度の極薄く堆積したところで、ターゲット6への投入電力を零にし、RFコイル8への高周波電力のみを投入した状態で反応ガス導入口4から反応ガスを導入する。これによりターゲット6は殆どスパッタされず、導入された反応性ガスはRFコイル8のプラズマで励起・イオン化されるので堆積したメタル膜と速やかに反応し、化合物絶縁膜となる。堆積した該メタル膜は極めて薄いので、薄膜内部までほぼ完全に化合した化合物膜になる。

【0012】

このあと、前記したターゲット6のスパッタ工程と反応ガスの導入による化合物化工程を繰り返し、基板13上に例えば100Å程度の極薄の化合物絶縁膜を形成する。これにより得られた化合物絶縁膜は、極薄でありながらリーク電流が小さく絶縁破壊電圧が高い良好な耐絶縁性をもち、絶縁性にバラつきのない化合物絶縁膜を形成でき、高密度記録を読み取る磁気ヘッドに好都合に適用できる。ターゲット6には化合して絶縁膜を形成する各種のメタルの使用が可能であり、例えばSiを使用すれば、SiO2の極薄絶縁膜を形成でき、ターゲットをAl、反応性ガスにN2を使用してAlNの極薄絶縁膜でき、ターゲットの材料と反応性ガスを適当に選択することで種々の極薄絶縁膜を形成できる。

【0013】

該基板13へのメタルの堆積速度は主にターゲット6へ投入する直流電力に依存し、スパッタされたメタル粒子や反応ガスのイオン化や励起の程度は主にRFコイル8に投入する高周波電力に依存する。これはスパッタされた中性メタル粒子がRFコイル8のつくるプラズマゾーンを通過するときにイオン化されるというイオンプレーティングと同様なポストイオン化機構によるためと考えられる。この傾向は2×10−3Torr以下の低い圧力下でより顕著になる。該メタルターゲット6を堆積させる際には、該ターゲット6への直流電力のみならずRFコイル8に高周波電力を同時に投入することにより、イオン化効率が高まり、基板13の下地の上に被覆性良く緻密で結晶性の良い数十Å程度の極薄いメタル膜を堆積させ得る。そして、ターゲット6への直流電力を零とし、RFコイル8への高周波電力のみとした状態で反応性ガスを導入すると、スパッタされるメタルはほとんどなく、RFコイル8によるプラズマで励起・イオン化され、堆積した極薄いメタル膜を迅速に反応させほぼ完全に化合物絶縁膜にする。

【0014】

尚、RFコイル8による化合物化工程においては、ターゲット6からのスパッタ粒子によりRFコイル8の表面へメタル膜のコーティングが行われないため、むき出しになったRFコイル8の表面が誘導結合プラズマ放電によりスパッタされ、そのコイル材のスパッタ粒子が基板13の表面に付着するという汚染が考えられるが、このような汚染はRFコイル8をターゲット6と同材質で作製しておくことで防げる。

【0015】

また、この反応性ガスのプラズマ励起・イオン化の際、ターゲット6の表面も反応してそこに化合物層が形成され、次のスパッタ工程に於ける直流放電が不安定になる場合がある。これは電気伝導度の小さい化合物や絶縁物がターゲット表面に形成されると、直流放電ではその表面に正電荷が帯電し、カソード(ターゲット)とアノード(基板)との間の電位差を消失する方向に働くことが原因で、放電が不安定になったり、放電が停止する結果になる。この状態を解消するには、ターゲット表面にたまった正電荷をプラズマからの電子で中和すればよく、そのため該ターゲット6の直流電源5に異常放電防止回路10を介在させ、図2に示したように、一定の割合で正電位を発生させるようにし、この正電位となったときにターゲット表面にプラズマからの電子を引き込んでターゲット表面にたまった正電荷を中和するようにした。

(実施例)

図1に示した誘導結合RFプラズマ支援マグネトロンカソードを備えた装置を使用して、低抵抗シリコンの基板13上の約100Åの極めて薄いAl2O3の化合物絶縁膜を形成した。RFコイル8は水冷したAl製で、Al製のターゲット6に異常放電防止回路10を介して直流電源5を接続した。また、スパッタガスとしてアルゴンガスを導入口3から導入できるようにし、反応性ガスとしてO2ガスを反応性ガス導入口4から導入できるようにした。カソード6の直径は2インチである。

【0016】

該化合物絶縁膜の形成に先立ち、真空室1内のアルゴンスパッタガス圧力を8×10−4Torr、ターゲット投入電力をDC40W一定にし、RFコイル8への投入電力を変化させて、Si基板13上へのAl膜堆積速度と基板へ流入するイオン電流の変化を測定した。なお、基板13には基板へ流入するイオン電流を測定できるようにするため、−50Vを印加した。その結果は図3の如くであり、Al膜堆積速度は、RFコイル8への投入電力にあまり依存していないことが分かる。Al膜堆積速度は、通常のマグネトロンスパッタと同様にターゲット6へ投入する電力に比例している。一方、基板13に流入するイオン電流は、RFコイル8への投入電力とともに急激に増加しており、この誘導結合RFプラズマ支援マグネトロンスパッタ法がスパッタ粒子のイオン化促進に極めて有効であること示している。この基板へ流入するイオンは、AlイオンとArイオンである。

【0017】

この結果を基に、図1の装置により、Alメタル膜を堆積するスパッタ工程と、その膜をプラズマ酸化により化合物化する化合物化工程とを図4に示した手順に従って繰り返し、約100Åの極めて薄い電気特性の優れたAl2O3の化合物絶縁膜を形成した。スパッタアルゴンガス圧力は8×10−4Torr、Si基板の温度は室温とした。

【0018】

詳細には、ターゲット6への直流電力を130W、RFコイル8への高周波電力を50W、Arガスを15sccm、O2ガスを0sccmとし、この条件で18秒スパッタし、まず厚さ約30Å程度のAlメタル膜を基板に堆積させた。続いてターゲットへの直流電力を0V、RFコイル8への高周波電力をそのまま50Wを維持し、スパッタアルゴンガスの流量もそのまま15sccmに維持し、O2ガスを30sccm真空室内へ導入して、RFコイル8による誘導結合プラズマのみを60秒間発生させて堆積した該Alメタル膜をプラズマ酸化させAl2O3膜とした。更にこのAl2O3膜の上に次のメタル膜を約30Åの厚さで前記Alメタル膜のスパッタ条件で堆積させ、この次のメタル膜を前記化合物化条件と同条件で堆積させた。このようにしてスパッタ工程と化合物化工程を3回繰り返し約100ÅのAl2O3膜を基板に形成した。

【0019】

ここで作製した膜の深さ方向組成分析をオージェ電子分光法を用いて評価したところ、膜組成は膜の深さ方向に対して安定しており、検出されたAlの分光ピークはすべて酸素と結合した状態において得られるエネルギー値であった。その分析結果を図5に示す。比較のためメタル膜を約45Åの厚さで同様に前記Alメタル膜のスパッタ条件で堆積させ、同様にプラズマ酸化させて作製した試料を評価すると、膜は、深さ方向に対して酸素の含有量にばらつきがあり、検出されたAlのピークは酸素と結合した状態において得られるエネルギー値に加え、金属状態のAlからのエネルギー値においてもピークが検出されていた(図6)。これは、メタル膜として堆積させたAlの膜厚が厚過ぎたため、プラズマ酸化時にメタルAl膜のすべてが酸化されずに、次のメタルAl層が堆積されたためと考えられる。

【0020】

そして、得られたAl2O3膜の電気特性を測定するため、特別にこの膜の上に500μm□のCu電極をスパッタ法により堆積させた。このようにして得た膜のV−I特性を図7に示した。このAl2O3膜は、膜厚が約100Åと極めて薄いにもかかわらず、絶縁物特有のV−I特性になっていることがわかる。また、図8には、測定された絶縁膜のリーク電流と絶縁破壊電圧をプロットした、ここでの絶縁破壊電圧とリーク電流とは、先のV−I測定で膜の絶縁が破れたときの電圧と電流と定義した。また、比較のため、反応性スパッタ法で作成した同じ膜厚のAl2O3膜の測定結果も併記した。この反応性スパッタの条件は、本発明の方法の化合物化条件にAlをスパッタするための条件の1つであるターゲットに直流電力を130W加えたものである。

【0021】

本発明の方法(メタル堆積/プラズマ酸化積層法)と従来の反応性スパッタ法で得られた膜の特性を比較すると、反応性スパッタ膜の方がバラツキが大きく、小さな電圧で膜の絶縁破壊を起こしている。これは反応性スパッタではじめからAl2O3膜を堆積すると、下地のSiとAl2O3膜は“濡れ”が悪く、Siに接するAl2O3膜には欠陥が入り易いためと考えられる。他方、本発明のメタル堆積/プラズマ酸化積層法では、最初にSiと“濡れ”が良いAl膜がSi下地全面に緻密に形成され、その後プラズマ酸化によりAl2O3化されるので、形成されたAl2O3膜は界面近傍でも欠陥の少ない良質な膜が形成されたものと推定される。尚、本発明の方法で約1000Å程度の厚い膜を堆積させ、その屈折率を測定したところ、バルクのAl2O3と同じ1.71〜1.72の値が得られており、屈折率の値からも本発明の方法により得られた膜がバルクのAl2O3並の優れた膜であることが裏付けられている。

【0022】

尚、本発明の方法と同様に、最初スパッタ法で所要の膜厚、例えば100ÅのAl膜を形成し、その後別のプラズマ酸化装置で該Al膜を酸化させてみたが、Al膜の表層30Å程度のみが酸化されるだけで、膜内部まで酸化されないため、絶縁物特有のV−I特性を得ることは出来なかった。

【0023】

実施例では、Al2O3膜の例を示したが、SiO2、AlNなどの種々の絶縁膜や化合物材料への適用が可能である。本発明の方法は、同一チャンバー内に、メタルをスパッタする機構と雰囲気ガスをプラズマで励起できる機構の両方を備えており、且つそれらがほぼ独立に制御出来るようになっていれば、原理的に実施可能である。従って図1に例示した装置以外でも、例えば図9(a)のようにRFコイルがターゲットと基板の中間に設置してあるスパッタ装置、図9(b)のように熱フィラメントにより熱電子を発生させてプラズマを形成できる3極ないし4極型スパッタ装置、図9(c)のようにECR(電子サイクロトロン共鳴)ないしはマイクロ波でプラズマを発生できるECRないしはマイクロ波スパッタ装置などで実施できる。また、実施例ではハードディスク磁気ヘッドの絶縁膜スパッタプロセスについて述べたが、その他、フラットパネルディスプレーはじめ種々の電子機器デバイス薄膜作製プロセスへの適用が可能である。更に、ここでは化合物の厚膜を得るのに、スパッタ工程と化合物化工程を交互に繰り返したが、下地との“濡れ”の悪い第1層の化合物層のみをこの方法により作成し、第2層以降はいわゆる反応性スパッタにより一挙に化合物層を形成してもよい。

【図面の簡単な説明】

【0024】

【図1】本発明の方法の実施に使用した装置の切断側面図、

【図2】図1のカソードに印加される電圧の特性図、

【図3】RFコイル電力と膜堆積速度の関係図、

【図4】本発明方法の実施の手順の線図、

【図5】本発明方法で得られた膜のオージェ電子分光法による化学組成分析図(30Å)、

【図6】本発明方法で得られた膜のオージェ電子分光法による化学組成分析図(45Å)、

【図7】本発明方法で得られた膜のリーク電流と電圧の関係図、

【図8】本発明方法で得られた膜のリーク電流と絶縁破壊電圧の関係図、

【図9】本発明の方法を実施できる他のスパッタ装置の説明図である。

【符号の説明】

【0025】

1 真空室

3 スパッタガス導入口

4 反応性ガス導口

5 直流電源

6 メタルターゲット

7 磁石

8 RFコイル

9 マグネトロンカソード

10 異常放電防止回路

13 基板

【技術分野】

【0001】

本発明は、ハードディスク磁気ヘッド等に適用される極薄の絶縁膜の形成方法に関する。

【背景技術】

【0002】

従来、ハードディスク読み取り用磁気ヘッドとして、薄膜ヘッドや磁気抵抗(MR:Magneto-Resistance)ヘッドが用いられており、これらのヘッドには1000〜2000Å程度の厚さのAl2O3膜がギャップ用絶縁膜として設けられている。このAl2O3膜を形成するには、ターゲットとしてAl2O3を使用したRFマグネトロンスパッタ法が一般に採用されているが、その生産性を重視する場合には、ターゲットにAlを用い、スパッタ中の雰囲気にO2ガスを導入し、Alをスパッタしながらプラズマ酸化を利用してAl2O3膜を形成する反応性スパッタ法を採用することも行われている。

【0003】

また、スパッタカソードとして、ターゲットの背後に磁石を設けると共に該ターゲットの前方にRFコイルを設けた誘導結合RFプラズマ支援マグネトロンカソードが出願人により提案されている。

【特許文献1】特開平6−41739号公報

【0004】

上記特許文献1に記載のカソードは高真空中でプラズマの発生を持続でき、不純物や2次生成物の発生が少ない利点を持っている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ハードディスクに関して記録密度を向上させることの要求があり、これに伴い読み取り用磁気ヘッドもスピンバルブ膜、多層膜やトンネル効果を用いた巨大磁気抵抗(GMR)ヘッドに置き換わると考えられており、そこに用いられる絶縁膜も数十〜数百Åの極めて薄いAl2O3やAlNなどの化合物絶縁膜が必要になると予想されている。しかし、この程度の極めて薄い例えばAl2O3膜を、従来のAl2O3ターゲットを用いたRFマグネトロンスパッタ法や反応性スパッタ法で作製すると、リーク電流が10−6A/mm2以下で絶縁耐圧が5MV/cm以上の電気特性を有する良質な絶縁膜は形成出来ない。これは以下の理由に基づくと考えられている。即ち、下地のメタル膜とAl2O3は“濡れ”が悪いため、メタル膜に接する領域のAl2O3層は欠陥が入り易いが、Al2O3膜が堆積していくにつれこの欠陥が少なくなり、健全なAl2O3層となっていき、1000Å程度の厚い膜ではその電気特性も満足なものになると考えられ、そのため、数十〜数百Åの極めて薄いAl2O3膜を形成した場合、界面層近傍の欠陥が多い部分の影響が顕著に現れ、上記電気特性の良好な絶縁膜を形成出来ない、と考えられている。

【0006】

本発明は、従来のスパッタ法では困難であった数十〜数百Åの極薄で磁気ヘッドのギャップ層やトンネル接合型GMRに好都合な化合物絶縁膜を形成する方法を提案することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の極薄絶縁膜形成方法は、基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成することを特徴としている。また、前記メタル膜をスパッタ法で堆積させることを特徴としている。また、本発明の極薄絶縁膜形成方法は、スッパタ用ガスを真空室内に導入して圧力調整した後、メタルターゲットに電力を供給すると共に該ターゲット前方にプラズマを発生させて基板にメタル膜を成膜させるスパッタ工程と、前記メタル膜成膜後に前記メタルターゲットへの電力供給を停止し、前記真空室内に反応ガスを導入し、該反応ガスを前記プラズマで励起・イオン化して前記メタル膜を化合物絶縁膜とする化合物工程とを有し、前記真空室内で前記スパッタ工程と前記化合物工程を交互に繰り返すことを特徴としている。また、本発明では、磁気ヘッドのキャップ層として用いる絶縁膜を形成することを特徴としている。また、本発明では、トンネル接合型GMRの絶縁層を形成することを特徴としている。

【0008】

本発明の極薄絶縁膜形成装置は、スパッタ機構とプラズマ励起機構とを同一真空室内に備え、前記スパッタ機構とプラズマ励起機構とによる前記真空室内での基板へのメタル膜の制御と、前記プラズマ励起機構による前記メタル膜の化合物化制御とができるようにしたことを特徴としている。また、本発明の極薄絶縁膜形成装置は、前記成膜制御と前記化合物制御とを交互に行えるようにしたことを特徴としている。

【発明の効果】

【0009】

本発明によれば、イオン化率を高めるRFコイルを備えたマグネトロンカソードを設け、ターゲット及びRFコイルへの投入電力と、真空室内へ導入するスパッタ用不活性ガス及び反応性ガスの流量とを制御し、基板にメタル膜の成膜と該メタル膜の絶縁化合物化を交互に行うようにしたので、基板に数十〜数百Å程度の従来のスパッタ法では困難であった電気特性の良好な極薄絶縁膜を形成することができ、高密度化されたハードディスク磁気ヘッドの製造に好都合に適用できる等の効果がある。

【発明を実施するための最良の形態】

【0010】

本発明の実施の形態を図面に基づき説明すると、図1は本発明の実施に使用したスパッタリング装置で、同図の符号1は真空ポンプに連なる排気口2と、アルゴンガス等のスパッタ用ガスの導入口3及びO2やN2等の反応性ガスを導入する反応性ガス導入口4を設けた真空室を示す。該真空室1内には、直流電源5に異常放電防止回路10を介して接続されたAl製等のメタルターゲット6とその背後の磁石7及び該ターゲット6の前方のイオン化率を高めるRFコイル8を備えたマグネトロンカソード9が設けられる。このカソード9は、上記した誘導結合RFプラズマ支援マグネトロンカソードとして公知のもので、RFコイル8はメタルターゲット6の前方周囲を囲繞して設けられ、これにマッチングボックス11を介してRF電源12から電力が供給される。13は、表面に極薄の化合物の絶縁膜を形成すべく該ターゲット6と対向して設けられた例えば直径2インチの基板で、薄膜ヘッドやMRヘッド用の場合はその表面にメタル膜が下地膜として予め形成される。該RFコイル8は該メタルターゲット6と同材質の例えばAlにて形成され、必要な場合は、その内部に冷却水を循環させる。

【0011】

図1の装置を使用して反応性スパッタにより基板13に極薄の化合物絶縁膜を形成するには、まず真空室1内を排気し、スパッタ用アルゴンガスをカソード9の近傍の導入口3から適量導入して圧力を調整したのち、メタルターゲット6に直流電力と、RFコイル8に高周波電力を夫々投入する。これによりターゲット6の前方にプラズマが発生し、イオンによりターゲット6がスパッタされ、スパッタされたメタル粒子が基板13に堆積する。メタルが例えば数十Å程度の極薄く堆積したところで、ターゲット6への投入電力を零にし、RFコイル8への高周波電力のみを投入した状態で反応ガス導入口4から反応ガスを導入する。これによりターゲット6は殆どスパッタされず、導入された反応性ガスはRFコイル8のプラズマで励起・イオン化されるので堆積したメタル膜と速やかに反応し、化合物絶縁膜となる。堆積した該メタル膜は極めて薄いので、薄膜内部までほぼ完全に化合した化合物膜になる。

【0012】

このあと、前記したターゲット6のスパッタ工程と反応ガスの導入による化合物化工程を繰り返し、基板13上に例えば100Å程度の極薄の化合物絶縁膜を形成する。これにより得られた化合物絶縁膜は、極薄でありながらリーク電流が小さく絶縁破壊電圧が高い良好な耐絶縁性をもち、絶縁性にバラつきのない化合物絶縁膜を形成でき、高密度記録を読み取る磁気ヘッドに好都合に適用できる。ターゲット6には化合して絶縁膜を形成する各種のメタルの使用が可能であり、例えばSiを使用すれば、SiO2の極薄絶縁膜を形成でき、ターゲットをAl、反応性ガスにN2を使用してAlNの極薄絶縁膜でき、ターゲットの材料と反応性ガスを適当に選択することで種々の極薄絶縁膜を形成できる。

【0013】

該基板13へのメタルの堆積速度は主にターゲット6へ投入する直流電力に依存し、スパッタされたメタル粒子や反応ガスのイオン化や励起の程度は主にRFコイル8に投入する高周波電力に依存する。これはスパッタされた中性メタル粒子がRFコイル8のつくるプラズマゾーンを通過するときにイオン化されるというイオンプレーティングと同様なポストイオン化機構によるためと考えられる。この傾向は2×10−3Torr以下の低い圧力下でより顕著になる。該メタルターゲット6を堆積させる際には、該ターゲット6への直流電力のみならずRFコイル8に高周波電力を同時に投入することにより、イオン化効率が高まり、基板13の下地の上に被覆性良く緻密で結晶性の良い数十Å程度の極薄いメタル膜を堆積させ得る。そして、ターゲット6への直流電力を零とし、RFコイル8への高周波電力のみとした状態で反応性ガスを導入すると、スパッタされるメタルはほとんどなく、RFコイル8によるプラズマで励起・イオン化され、堆積した極薄いメタル膜を迅速に反応させほぼ完全に化合物絶縁膜にする。

【0014】

尚、RFコイル8による化合物化工程においては、ターゲット6からのスパッタ粒子によりRFコイル8の表面へメタル膜のコーティングが行われないため、むき出しになったRFコイル8の表面が誘導結合プラズマ放電によりスパッタされ、そのコイル材のスパッタ粒子が基板13の表面に付着するという汚染が考えられるが、このような汚染はRFコイル8をターゲット6と同材質で作製しておくことで防げる。

【0015】

また、この反応性ガスのプラズマ励起・イオン化の際、ターゲット6の表面も反応してそこに化合物層が形成され、次のスパッタ工程に於ける直流放電が不安定になる場合がある。これは電気伝導度の小さい化合物や絶縁物がターゲット表面に形成されると、直流放電ではその表面に正電荷が帯電し、カソード(ターゲット)とアノード(基板)との間の電位差を消失する方向に働くことが原因で、放電が不安定になったり、放電が停止する結果になる。この状態を解消するには、ターゲット表面にたまった正電荷をプラズマからの電子で中和すればよく、そのため該ターゲット6の直流電源5に異常放電防止回路10を介在させ、図2に示したように、一定の割合で正電位を発生させるようにし、この正電位となったときにターゲット表面にプラズマからの電子を引き込んでターゲット表面にたまった正電荷を中和するようにした。

(実施例)

図1に示した誘導結合RFプラズマ支援マグネトロンカソードを備えた装置を使用して、低抵抗シリコンの基板13上の約100Åの極めて薄いAl2O3の化合物絶縁膜を形成した。RFコイル8は水冷したAl製で、Al製のターゲット6に異常放電防止回路10を介して直流電源5を接続した。また、スパッタガスとしてアルゴンガスを導入口3から導入できるようにし、反応性ガスとしてO2ガスを反応性ガス導入口4から導入できるようにした。カソード6の直径は2インチである。

【0016】

該化合物絶縁膜の形成に先立ち、真空室1内のアルゴンスパッタガス圧力を8×10−4Torr、ターゲット投入電力をDC40W一定にし、RFコイル8への投入電力を変化させて、Si基板13上へのAl膜堆積速度と基板へ流入するイオン電流の変化を測定した。なお、基板13には基板へ流入するイオン電流を測定できるようにするため、−50Vを印加した。その結果は図3の如くであり、Al膜堆積速度は、RFコイル8への投入電力にあまり依存していないことが分かる。Al膜堆積速度は、通常のマグネトロンスパッタと同様にターゲット6へ投入する電力に比例している。一方、基板13に流入するイオン電流は、RFコイル8への投入電力とともに急激に増加しており、この誘導結合RFプラズマ支援マグネトロンスパッタ法がスパッタ粒子のイオン化促進に極めて有効であること示している。この基板へ流入するイオンは、AlイオンとArイオンである。

【0017】

この結果を基に、図1の装置により、Alメタル膜を堆積するスパッタ工程と、その膜をプラズマ酸化により化合物化する化合物化工程とを図4に示した手順に従って繰り返し、約100Åの極めて薄い電気特性の優れたAl2O3の化合物絶縁膜を形成した。スパッタアルゴンガス圧力は8×10−4Torr、Si基板の温度は室温とした。

【0018】

詳細には、ターゲット6への直流電力を130W、RFコイル8への高周波電力を50W、Arガスを15sccm、O2ガスを0sccmとし、この条件で18秒スパッタし、まず厚さ約30Å程度のAlメタル膜を基板に堆積させた。続いてターゲットへの直流電力を0V、RFコイル8への高周波電力をそのまま50Wを維持し、スパッタアルゴンガスの流量もそのまま15sccmに維持し、O2ガスを30sccm真空室内へ導入して、RFコイル8による誘導結合プラズマのみを60秒間発生させて堆積した該Alメタル膜をプラズマ酸化させAl2O3膜とした。更にこのAl2O3膜の上に次のメタル膜を約30Åの厚さで前記Alメタル膜のスパッタ条件で堆積させ、この次のメタル膜を前記化合物化条件と同条件で堆積させた。このようにしてスパッタ工程と化合物化工程を3回繰り返し約100ÅのAl2O3膜を基板に形成した。

【0019】

ここで作製した膜の深さ方向組成分析をオージェ電子分光法を用いて評価したところ、膜組成は膜の深さ方向に対して安定しており、検出されたAlの分光ピークはすべて酸素と結合した状態において得られるエネルギー値であった。その分析結果を図5に示す。比較のためメタル膜を約45Åの厚さで同様に前記Alメタル膜のスパッタ条件で堆積させ、同様にプラズマ酸化させて作製した試料を評価すると、膜は、深さ方向に対して酸素の含有量にばらつきがあり、検出されたAlのピークは酸素と結合した状態において得られるエネルギー値に加え、金属状態のAlからのエネルギー値においてもピークが検出されていた(図6)。これは、メタル膜として堆積させたAlの膜厚が厚過ぎたため、プラズマ酸化時にメタルAl膜のすべてが酸化されずに、次のメタルAl層が堆積されたためと考えられる。

【0020】

そして、得られたAl2O3膜の電気特性を測定するため、特別にこの膜の上に500μm□のCu電極をスパッタ法により堆積させた。このようにして得た膜のV−I特性を図7に示した。このAl2O3膜は、膜厚が約100Åと極めて薄いにもかかわらず、絶縁物特有のV−I特性になっていることがわかる。また、図8には、測定された絶縁膜のリーク電流と絶縁破壊電圧をプロットした、ここでの絶縁破壊電圧とリーク電流とは、先のV−I測定で膜の絶縁が破れたときの電圧と電流と定義した。また、比較のため、反応性スパッタ法で作成した同じ膜厚のAl2O3膜の測定結果も併記した。この反応性スパッタの条件は、本発明の方法の化合物化条件にAlをスパッタするための条件の1つであるターゲットに直流電力を130W加えたものである。

【0021】

本発明の方法(メタル堆積/プラズマ酸化積層法)と従来の反応性スパッタ法で得られた膜の特性を比較すると、反応性スパッタ膜の方がバラツキが大きく、小さな電圧で膜の絶縁破壊を起こしている。これは反応性スパッタではじめからAl2O3膜を堆積すると、下地のSiとAl2O3膜は“濡れ”が悪く、Siに接するAl2O3膜には欠陥が入り易いためと考えられる。他方、本発明のメタル堆積/プラズマ酸化積層法では、最初にSiと“濡れ”が良いAl膜がSi下地全面に緻密に形成され、その後プラズマ酸化によりAl2O3化されるので、形成されたAl2O3膜は界面近傍でも欠陥の少ない良質な膜が形成されたものと推定される。尚、本発明の方法で約1000Å程度の厚い膜を堆積させ、その屈折率を測定したところ、バルクのAl2O3と同じ1.71〜1.72の値が得られており、屈折率の値からも本発明の方法により得られた膜がバルクのAl2O3並の優れた膜であることが裏付けられている。

【0022】

尚、本発明の方法と同様に、最初スパッタ法で所要の膜厚、例えば100ÅのAl膜を形成し、その後別のプラズマ酸化装置で該Al膜を酸化させてみたが、Al膜の表層30Å程度のみが酸化されるだけで、膜内部まで酸化されないため、絶縁物特有のV−I特性を得ることは出来なかった。

【0023】

実施例では、Al2O3膜の例を示したが、SiO2、AlNなどの種々の絶縁膜や化合物材料への適用が可能である。本発明の方法は、同一チャンバー内に、メタルをスパッタする機構と雰囲気ガスをプラズマで励起できる機構の両方を備えており、且つそれらがほぼ独立に制御出来るようになっていれば、原理的に実施可能である。従って図1に例示した装置以外でも、例えば図9(a)のようにRFコイルがターゲットと基板の中間に設置してあるスパッタ装置、図9(b)のように熱フィラメントにより熱電子を発生させてプラズマを形成できる3極ないし4極型スパッタ装置、図9(c)のようにECR(電子サイクロトロン共鳴)ないしはマイクロ波でプラズマを発生できるECRないしはマイクロ波スパッタ装置などで実施できる。また、実施例ではハードディスク磁気ヘッドの絶縁膜スパッタプロセスについて述べたが、その他、フラットパネルディスプレーはじめ種々の電子機器デバイス薄膜作製プロセスへの適用が可能である。更に、ここでは化合物の厚膜を得るのに、スパッタ工程と化合物化工程を交互に繰り返したが、下地との“濡れ”の悪い第1層の化合物層のみをこの方法により作成し、第2層以降はいわゆる反応性スパッタにより一挙に化合物層を形成してもよい。

【図面の簡単な説明】

【0024】

【図1】本発明の方法の実施に使用した装置の切断側面図、

【図2】図1のカソードに印加される電圧の特性図、

【図3】RFコイル電力と膜堆積速度の関係図、

【図4】本発明方法の実施の手順の線図、

【図5】本発明方法で得られた膜のオージェ電子分光法による化学組成分析図(30Å)、

【図6】本発明方法で得られた膜のオージェ電子分光法による化学組成分析図(45Å)、

【図7】本発明方法で得られた膜のリーク電流と電圧の関係図、

【図8】本発明方法で得られた膜のリーク電流と絶縁破壊電圧の関係図、

【図9】本発明の方法を実施できる他のスパッタ装置の説明図である。

【符号の説明】

【0025】

1 真空室

3 スパッタガス導入口

4 反応性ガス導口

5 直流電源

6 メタルターゲット

7 磁石

8 RFコイル

9 マグネトロンカソード

10 異常放電防止回路

13 基板

【特許請求の範囲】

【請求項1】

基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成することを特徴とする極薄絶縁膜形成方法。

【請求項2】

前記メタル膜をスパッタ法で堆積させることを特徴とする請求項1に記載の極薄絶縁膜形成方法。

【請求項3】

スッパタ用ガスを真空室内に導入して圧力調整した後、メタルターゲットに電力を供給すると共に該ターゲット前方にプラズマを発生させて基板にメタル膜を成膜させるスパッタ工程と、前記メタル膜成膜後に前記メタルターゲットへの電力供給を停止し、前記真空室内に反応ガスを導入し、該反応ガスを前記プラズマで励起・イオン化して前記メタル膜を化合物絶縁膜とする化合物工程とを有し、前記真空室内で前記スパッタ工程と前記化合物工程を交互に繰り返すことを特徴とする極薄絶縁膜形成方法。

【請求項4】

磁気ヘッドのキャップ層として用いる絶縁膜を形成することを特徴とする請求項1乃至3のいずれかに記載の極薄絶縁膜形成方法。

【請求項5】

トンネル接合型GMRの絶縁層を形成することを特徴とする請求項1乃至3のいずれかに記載の極薄絶縁膜形成方法。

【請求項6】

スパッタ機構とプラズマ励起機構とを同一真空室内に備え、前記スパッタ機構とプラズマ励起機構とによる前記真空室内での基板へのメタル膜の制御と、前記プラズマ励起機構による前記メタル膜の化合物化制御とができるようにしたことを特徴とする極薄絶縁膜形成装置。

【請求項7】

前記成膜制御と前記化合物制御とを交互に行えるようにしたことを特徴とする請求項6に記載の極薄絶縁膜形成装置。

【請求項1】

基板に数十Å程度のメタル膜を堆積させる工程と、該メタル膜内部まで化合物絶縁膜とする化合物工程とを交互に繰り返し、前記基板に100Å程度の化合物絶縁膜を形成することを特徴とする極薄絶縁膜形成方法。

【請求項2】

前記メタル膜をスパッタ法で堆積させることを特徴とする請求項1に記載の極薄絶縁膜形成方法。

【請求項3】

スッパタ用ガスを真空室内に導入して圧力調整した後、メタルターゲットに電力を供給すると共に該ターゲット前方にプラズマを発生させて基板にメタル膜を成膜させるスパッタ工程と、前記メタル膜成膜後に前記メタルターゲットへの電力供給を停止し、前記真空室内に反応ガスを導入し、該反応ガスを前記プラズマで励起・イオン化して前記メタル膜を化合物絶縁膜とする化合物工程とを有し、前記真空室内で前記スパッタ工程と前記化合物工程を交互に繰り返すことを特徴とする極薄絶縁膜形成方法。

【請求項4】

磁気ヘッドのキャップ層として用いる絶縁膜を形成することを特徴とする請求項1乃至3のいずれかに記載の極薄絶縁膜形成方法。

【請求項5】

トンネル接合型GMRの絶縁層を形成することを特徴とする請求項1乃至3のいずれかに記載の極薄絶縁膜形成方法。

【請求項6】

スパッタ機構とプラズマ励起機構とを同一真空室内に備え、前記スパッタ機構とプラズマ励起機構とによる前記真空室内での基板へのメタル膜の制御と、前記プラズマ励起機構による前記メタル膜の化合物化制御とができるようにしたことを特徴とする極薄絶縁膜形成装置。

【請求項7】

前記成膜制御と前記化合物制御とを交互に行えるようにしたことを特徴とする請求項6に記載の極薄絶縁膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−314887(P2007−314887A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2007−184879(P2007−184879)

【出願日】平成19年7月13日(2007.7.13)

【分割の表示】特願平9−137044の分割

【原出願日】平成9年5月27日(1997.5.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成19年7月13日(2007.7.13)

【分割の表示】特願平9−137044の分割

【原出願日】平成9年5月27日(1997.5.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]