楽器

【課題】木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがない楽器を提供すること。

【解決手段】圧縮された木材より製造されたボディ11を有する楽器(マンドリン)1において、ボディ11は、木材を削り取って目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材(10)を作成した後、該ブランク材(10)を大気よりも高温高圧の水蒸気雰囲気下で軟化させ、軟化させたブランク材(10)をコア金型(21)とキャビティ金型(22)との間に配置して、コア金型(21)を下降させることによりブランク材(10)を一方向に圧縮して成るものである。特に、ブランク材(10)の圧縮は、コア金型(21)により該ブランク材(10)の端面(10a)の少なくとも一部を押圧して圧縮力を付与することを含むことが好ましい。

【解決手段】圧縮された木材より製造されたボディ11を有する楽器(マンドリン)1において、ボディ11は、木材を削り取って目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材(10)を作成した後、該ブランク材(10)を大気よりも高温高圧の水蒸気雰囲気下で軟化させ、軟化させたブランク材(10)をコア金型(21)とキャビティ金型(22)との間に配置して、コア金型(21)を下降させることによりブランク材(10)を一方向に圧縮して成るものである。特に、ブランク材(10)の圧縮は、コア金型(21)により該ブランク材(10)の端面(10a)の少なくとも一部を押圧して圧縮力を付与することを含むことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばマンドリンやギター等の楽器の改良に関する。

【背景技術】

【0002】

従来、例えばマンドリンやギター等に使用される木材としては、音響的特性により比較的密度の高い例えばメープルやマホガニー等が好まれている。しかしながら、これら木材の資源は有限であり、また森林伐採等による環境問題等々もあることから、メープル等の木材供給量には制限がある。

【0003】

そこで、幅方向に圧縮された平板状の圧縮木材を煮沸処理または低温水蒸気処理で軟化させ、軟化させた圧縮木材を所定の金型内に配置して該圧縮木材の幅方向の大きさを規定しながらプレス成形し、その後高温水蒸気雰囲気中で固定化して成る部材を構成部品として有する楽器が知られている。かかる楽器であれば、圧縮木材より製造された部材を有しているために、メープル等に限られず種々の木材を圧縮して使用することができ、木材資源を無駄にすることなく低コストでの提供が可能になる(例えば、特許文献1参照)。

【0004】

【特許文献1】特許第3533990号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上述の楽器を構成する部材は、軟化させた圧縮木材を所定の金型内に配置してプレス成形したものであるが、かかるプレス成形においては該圧縮木材の形状を変形させることが主であって、スペーサ等の存在により該圧縮木材の肉厚を意図的に減少させるものではない。そのため、かかる部材は、肉厚方向の圧縮が十分かつ均一に行われず、実際に楽器として製造する場合に割れ等が生ずる虞れがある。

【0006】

本発明は、上記実情に鑑みて、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがない楽器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様に係る楽器は、圧縮された木材より製造された部材を有する楽器において、前記部材は、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成ることを特徴とする。

【0008】

本発明において、「目標となる三次元形状に対応し」とは、「ブランク材が、部材に対し全くの異形でもなく相似形状でもない程度に類似している」ことを意味するものである。また、「所定の肉厚を有する三次元形状をなすブランク材」とは、「三次元形状をなすブランク材のある方向の寸法が、該方向に直交する方向の寸法に比べて有意に小さい」ことを意味し、肉厚とは前記ある方向の寸法のことである。

【0009】

また、上記発明において、前記部材は、前記ブランク材の、前記圧縮を行う方向に交差する肉厚を減少させて成るとしてもよい。

【0010】

また、上記発明において、前記部材は、前記ブランク材を一対の金型の間に配置し、一方の金型を他方の金型に向けて相対的に移動させることにより該ブランク材を圧縮させて成るとしてもよい。

【0011】

また、上記発明において、前記ブランク材の圧縮は、前記一対の金型の少なくとも一方により、該ブランク材の端面の少なくとも一部を押圧して圧縮力を付与することを含むとしてもよい。

【発明の効果】

【0012】

本発明によれば、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成る部材を有するので、肉厚方向にも十分圧縮され、かつ肉厚方向の圧縮率が均一なものとなり、割れ等を生じる虞れがない。また、種々の木材を用いることができ、木材資源を無駄にすることなく低コストでの提供が可能である。従って、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがないという効果を奏する。

【発明を実施するための最良の形態】

【0013】

以下に添付図面を参照して、本発明に係る楽器の好適な実施の形態について詳細に説明する。

【0014】

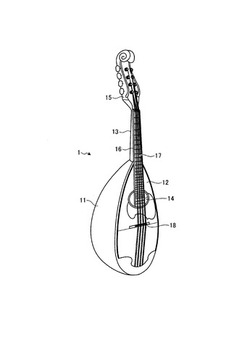

図1〜図3は、それぞれ本発明の実施の形態における楽器を示すものであり、図1は斜視図、図2は正面図、図3は背面図である。ここに例示する楽器1は、マンドリンであり、ボディ11、表板12およびネック13を備えて構成してある。ボディ11は、前面が開口した略椀状の形態を成しており、内部が中空となっている。表板12は、ボディ11の前面開口を覆う態様で設けてある。この表板12には、中央部分より僅かに図面上上方域となる個所にサウンドホール14が形成してある。ネック13は、長尺平板状の形態を成し、基端部分がボディ11に接続してある一方、先端部分にはヘッド15が設けてある。かかるヘッド15からサウンドホール14に至る領域の前面、より詳細にはネック13の前面および表板12のネック13接続部分からサウンドホール14に至る前面には、フィンガーボード16が設けてある。フィンガーボード16の前面には、その表面からわずかに離間して、複数(本実施の形態では8本)の弦17が互いに平行に張架されている。弦17としては、一般にスチール製やナイロン製のものが用いられている。また、表板12の略中央には、弦17の張架方向と直交する方向に延在し、弦17を支持する駒18が設けてある。

【0015】

このような楽器1の構成部材であるボディ11は、次のようにして製造されたものである。

【0016】

まず、原木である木材を削り取ることによって、図4に示すようなブランク材10を作成する。ブランク材10の形状は、目標とする三次元形状に対応するものであり、より詳細には、完成品であるボディ11の三次元形状に対応する、すなわち、ボディ11の形状に対し全くの異形ではなく、類似はしているが相似形状ではない。より具体的に言えば、本実施の形態では、ボディ11が略椀状の形態を成しているので、ブランク材10は略皿状の形態をなすように作成する。このブランク材10は、完成品であるボディ11に対して後述する圧縮工程により減少する分の容積を予め加えた容積を有するものであり、その肉厚は、図5に示すように略均一となっている。

【0017】

仮に、ブランク材10の形状を、ボディ11の形状に対し全くの異形に、例えば平面形状に作成した場合は、ブランク材10を圧縮によりボディ11の三次元形状にまで変形させるのにかなりの困難を伴う。また、ブランク材10の形状を、ボディ11の形状に対し相似形状に作成した場合は、変形や圧縮方向の肉厚の減少は容易な反面、圧縮方向と交差する(特に、直交する)方向の肉厚を減少させることが困難になるほか、圧縮方向と交差する方向に肉厚を有する部分では、木材繊維が短く切断されることによる強度の低下を招く場合がある。

【0018】

ここで、木材としては特に限定されるものではないが、例えばヒノキ、ヒバ、スギ、桐、松、桜、欅、黒壇、竹、チークまたはローズウッド等を用いることができる。また、木材は、例えば板目材、柾目材、追柾材または木口材のようなものでも良い。どのような木材を用いるかは完成品であるボディ11に要求される強度または美観等の各種条件を考慮して決定すれば良い。

【0019】

次に、上述したように作成されたブランク材10を圧縮する工程(圧縮工程)について説明する。ブランク材10を圧縮するに際し、該ブランク材10を大気よりも高温高圧の水蒸気雰囲気中に所定時間放置することにより、水分を過剰に吸収させて軟化させる。ここでいう高温高圧とは、温度が100〜230℃、より好ましくは150〜230℃、更に好ましくは180〜200℃程度であり、圧力が0.1〜3.0MPa(メガパスカル)、より好ましくは0.45〜2.5MPa、更に好ましくは1.0〜1.6MPa程度の状態をさす。このような水蒸気雰囲気は、例えば圧力容器の内部で実現される。尚、上述した水蒸気雰囲気中でブランク材10を放置して軟化させる代わりに、例えばブランク材10をマイクロウェーブの如き高周波の電磁波によって加熱して軟化させても良い。

【0020】

ブランク材10を軟化させた後、上記同様の水蒸気雰囲気中でブランク材10を圧縮する。図6に示すように、軟化させたブランク材10を金型2内に配置する。

【0021】

ここで金型2について説明する。金型2は、ブランク材10の上方から該ブランク材10に対して圧縮力を加えるコア金型21と、ブランク材10の下方から該ブランク材10に対して圧縮力を加えるキャビティ金型22とを備える。

【0022】

コア金型21は、端面押圧部211および凸部212を備えて構成してある。端面押圧部211は、略直方体状のコア本体部210の側面から直方体状を成して突出し、ブランク材10を加工する際にそのブランク材10の端面の少なくとも一部に当接し、この当接する端面の肉厚方向と略直交する方向に圧縮力を加えるものである。すなわち、端面押圧部211は、ブランク材10の端面10aの少なくとも一部を押圧して圧縮力を付与するものである。凸部212は、端面押圧部211が突出するコア本体部210の側面と直交する一方の表面から突出した形状を成し、ブランク材10を加工する際にそのブランク材10の表面に当接して圧縮力を加えるものである。

【0023】

キャビティ金型22は、ガイド部221および凹部222を備えて構成してある。ガイド部221は、略直方体状のキャビティ本体部220の高さ方向と直交する表面のいずれか一方(上面)に開口端を有し、その表面に平行な開口断面が高さ方向に徐々に小さくなっていくすり鉢状の開口を成し、このすり鉢状の開口の斜面に図示しない複数の切り欠きが形成してあるものである。凹部222は、ガイド部221の底面から開口端とは反対の方向に突出した形状を成し、ブランク材10の表面に当接して圧縮力を加えるものである。

【0024】

またコア金型21には、図示しないプレス機が接続してあり、これによりコア金型21は、キャビティ金型22に対して上下動可能となっている。尚、コア金型21をキャビティ金型22に対して相対的に上下動させる場合には、しかるべき駆動手段を用いてコア金型21およびキャビティ金型22の少なくとも一方を電気的に駆動させるようにしても良いし、コア金型21とキャビティ金型22とをねじで連結し、このねじを手動または自動で締めることによってコア金型21をキャビティ金型22に対して相対的に上下動させるようにしても良い。

【0025】

このような金型2内に軟化させたブランク材10を配置し、ガイド部221の上端開口面からコア金型21を下降させていく。上述したようにガイド部221はすり鉢状を成しており、その斜面にはコア金型21の端面押圧部211に対応する切り欠きが形成してある。従って、コア金型21がキャビティ金型22に対して近づいて下降していくにつれて、コア金型21の端面押圧部211は対応する位置に形成された切り欠きに嵌入されていく。

【0026】

コア金型21を徐々に下降させていくと、図7に示すように、ブランク材10も徐々に下降しながら下方に凸となる態様で湾曲していく。この際、ブランク材10の端面10aは、端面押圧部211の底面211aとの接触面積が増大していく。また、ブランク材10の下降に伴い、該ブランク材10の外側面10bは端部付近でガイド部221の斜面との接触面積が増大しながらガイド部221の斜面に沿って摺動する。ブランク材10の端面10aのうち底面211aが当接している部分には、端面10aの肉厚方向と略直交する方向に圧縮力が加わるため、この圧縮力によってブランク材10も徐々に変形していく。そして、コア金型21とブランク材10とが下降していき、図には明示しないがブランク材10の外側面10bの中心部付近からキャビティ金型22の凹部222に当接することになる。このようにブランク材10の外側面10bの中心部付近から当接することにより、割れ等の原因となる大きな引張力がブランク材10に作用するのを防止することになる。

【0027】

尚、端面押圧部211の底面211aやガイド部221の斜面に例えばテトラフルオロエチレン、油性の潤滑材またはモリブデンを含む潤滑シール材等から成る被膜状の潤滑手段を設けても良い。このような潤滑手段を設けておくことによってブランク材10をより円滑に摺動させることができ、ブランク材10が下降する際に割れを生じることを一段と確実に防止することができる。

【0028】

その後、コア金型21を更に下降させていくと、ブランク材10に圧縮力が作用する領域が徐々に拡大していき、外側面10bとキャビティ金型22との間の間隙、並びにブランク材10の内側面10cとコア金型21との間の間隙が徐々に減少していくとともに、ブランク材10の肉厚が圧縮力によって徐々に薄くなっていく。

【0029】

図8に示すように、コア金型21の下降が終了し、ブランク材10の変形が略完了した状態においては、端面押圧部211の底面211aと端面10aとが対向して隙間なく接している一方、凸部212と内側面10cおよび凹部222と外側面10bとも隙間なく接している。かかる状態を所定時間(1〜数十分間、より好ましくは5〜10分間程度)だけ継続させることにより、ブランク材10のうち少なくとも端面押圧部211と凹部222との間で挟持された部分について所定の形状に変形することができる。その一方、端面押圧部211によって押圧されていない端面10aは、端面押圧部211によって押圧された個所から逃げてくるブランク材10成分の影響によって図8に示すような形状を成すとは限らないが、その場合には、圧縮後に切削等の適当な端面処理を施すことにより、端面10aの凹凸を均せば良い。

【0030】

その後、上記水蒸気雰囲気を解いて乾燥させ、コア金型21とキャビティ金型22とを離間させて圧縮を解除する。このようにして製造されたボディ11は、肉厚が略均一となり、ブランク材10の肉厚の30〜50%程度となる。

【0031】

ところで、図8では、コア金型21とキャビティ金型22との間に隙間が生じているが、これはコア金型21を下降する際のストロークを調整することによってブランク材10の圧縮後の肉厚を調整可能とするために確保された「遊び」の分を示している。従って、ブランク材10の肉厚を図示した場合よりも薄くしたければ、コア金型21を更に下降させれば良い。

【0032】

このように楽器(マンドリン)1を構成するボディ11は、木材を削り取って、所定の肉厚を有するブランク材10を作成し、該ブランク材10を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮させて成るため、肉厚方向にも十分圧縮され、かつ肉厚方向の圧縮率が均一なものとなり、割れ等を生じる虞れがない。また、木材として種々のものを用いることができ、木材資源を無駄にすることなく低コストでの提供が可能である。従って、本発明の実施の形態における楽器1は、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがない。

【0033】

また、上記ボディ11は、肉厚方向にも圧縮されているために強度を向上させることができ、該ボディ11を備えた楽器1は、音質も良好なものとなる。特に、圧縮前の木材に存在した導管を圧縮力で潰しているために、ボディ11は吸湿量が極めて少ないものとなり、従って楽器1は、気候や湿度等が異なる地域でも安定した音を提供することが可能になる。

【0034】

更に、上記ブランク材10の圧縮は、金型2を用いて、より詳細には、コア金型21をキャビティ金型22に向けて相対的に移動させて行うので、ブランク材10を確実に圧縮することができる。特に、ブランク材10の端面10aの少なくとも一部を押圧して圧縮力を付与するため、ブランク材10を大きく変形することが可能になる。

【0035】

尚、ここではボディ11の製造についてのみ代表して述べたが、表板12、ネック13等もボディ11と同様にブランク材を作成して圧縮して製造して構わない。このように表板12およびネック13もボディ11と同様にブランク材を作成して圧縮して製造すれば、木材資源を無駄にすることなく低コストでの提供がより確実に可能になり、割れ等も生ずる虞れがない。

【0036】

以上本発明の好適な実施の形態について説明したが、本発明はこれに限定されるものではない。上述した実施の形態では、楽器の一例としてマンドリンを示したが、本発明では、琵琶や太鼓等種々の楽器であっても構わない。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態における楽器を示す斜視図である。

【図2】本発明の実施の形態における楽器を示す正面図である。

【図3】本発明の実施の形態における楽器を示す背面図である。

【図4】本発明の実施の形態における楽器を製造する際に作成するブランク材の側面図である。

【図5】図4におけるA−A線断面図である。

【図6】ブランク材を圧縮する工程を示す説明用断面図である。

【図7】ブランク材を圧縮する工程を示す説明用断面図である。

【図8】ブランク材を圧縮する工程を示す説明用断面図である。

【符号の説明】

【0038】

1 楽器

2 金型

10 ブランク材

11 ボディ

12 表板

13 ネック

14 サウンドホール

15 ヘッド

16 フィンガーボード

17 弦

18 駒

21 コア金型

22 キャビティ金型

【技術分野】

【0001】

本発明は、例えばマンドリンやギター等の楽器の改良に関する。

【背景技術】

【0002】

従来、例えばマンドリンやギター等に使用される木材としては、音響的特性により比較的密度の高い例えばメープルやマホガニー等が好まれている。しかしながら、これら木材の資源は有限であり、また森林伐採等による環境問題等々もあることから、メープル等の木材供給量には制限がある。

【0003】

そこで、幅方向に圧縮された平板状の圧縮木材を煮沸処理または低温水蒸気処理で軟化させ、軟化させた圧縮木材を所定の金型内に配置して該圧縮木材の幅方向の大きさを規定しながらプレス成形し、その後高温水蒸気雰囲気中で固定化して成る部材を構成部品として有する楽器が知られている。かかる楽器であれば、圧縮木材より製造された部材を有しているために、メープル等に限られず種々の木材を圧縮して使用することができ、木材資源を無駄にすることなく低コストでの提供が可能になる(例えば、特許文献1参照)。

【0004】

【特許文献1】特許第3533990号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上述の楽器を構成する部材は、軟化させた圧縮木材を所定の金型内に配置してプレス成形したものであるが、かかるプレス成形においては該圧縮木材の形状を変形させることが主であって、スペーサ等の存在により該圧縮木材の肉厚を意図的に減少させるものではない。そのため、かかる部材は、肉厚方向の圧縮が十分かつ均一に行われず、実際に楽器として製造する場合に割れ等が生ずる虞れがある。

【0006】

本発明は、上記実情に鑑みて、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがない楽器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様に係る楽器は、圧縮された木材より製造された部材を有する楽器において、前記部材は、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成ることを特徴とする。

【0008】

本発明において、「目標となる三次元形状に対応し」とは、「ブランク材が、部材に対し全くの異形でもなく相似形状でもない程度に類似している」ことを意味するものである。また、「所定の肉厚を有する三次元形状をなすブランク材」とは、「三次元形状をなすブランク材のある方向の寸法が、該方向に直交する方向の寸法に比べて有意に小さい」ことを意味し、肉厚とは前記ある方向の寸法のことである。

【0009】

また、上記発明において、前記部材は、前記ブランク材の、前記圧縮を行う方向に交差する肉厚を減少させて成るとしてもよい。

【0010】

また、上記発明において、前記部材は、前記ブランク材を一対の金型の間に配置し、一方の金型を他方の金型に向けて相対的に移動させることにより該ブランク材を圧縮させて成るとしてもよい。

【0011】

また、上記発明において、前記ブランク材の圧縮は、前記一対の金型の少なくとも一方により、該ブランク材の端面の少なくとも一部を押圧して圧縮力を付与することを含むとしてもよい。

【発明の効果】

【0012】

本発明によれば、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成る部材を有するので、肉厚方向にも十分圧縮され、かつ肉厚方向の圧縮率が均一なものとなり、割れ等を生じる虞れがない。また、種々の木材を用いることができ、木材資源を無駄にすることなく低コストでの提供が可能である。従って、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがないという効果を奏する。

【発明を実施するための最良の形態】

【0013】

以下に添付図面を参照して、本発明に係る楽器の好適な実施の形態について詳細に説明する。

【0014】

図1〜図3は、それぞれ本発明の実施の形態における楽器を示すものであり、図1は斜視図、図2は正面図、図3は背面図である。ここに例示する楽器1は、マンドリンであり、ボディ11、表板12およびネック13を備えて構成してある。ボディ11は、前面が開口した略椀状の形態を成しており、内部が中空となっている。表板12は、ボディ11の前面開口を覆う態様で設けてある。この表板12には、中央部分より僅かに図面上上方域となる個所にサウンドホール14が形成してある。ネック13は、長尺平板状の形態を成し、基端部分がボディ11に接続してある一方、先端部分にはヘッド15が設けてある。かかるヘッド15からサウンドホール14に至る領域の前面、より詳細にはネック13の前面および表板12のネック13接続部分からサウンドホール14に至る前面には、フィンガーボード16が設けてある。フィンガーボード16の前面には、その表面からわずかに離間して、複数(本実施の形態では8本)の弦17が互いに平行に張架されている。弦17としては、一般にスチール製やナイロン製のものが用いられている。また、表板12の略中央には、弦17の張架方向と直交する方向に延在し、弦17を支持する駒18が設けてある。

【0015】

このような楽器1の構成部材であるボディ11は、次のようにして製造されたものである。

【0016】

まず、原木である木材を削り取ることによって、図4に示すようなブランク材10を作成する。ブランク材10の形状は、目標とする三次元形状に対応するものであり、より詳細には、完成品であるボディ11の三次元形状に対応する、すなわち、ボディ11の形状に対し全くの異形ではなく、類似はしているが相似形状ではない。より具体的に言えば、本実施の形態では、ボディ11が略椀状の形態を成しているので、ブランク材10は略皿状の形態をなすように作成する。このブランク材10は、完成品であるボディ11に対して後述する圧縮工程により減少する分の容積を予め加えた容積を有するものであり、その肉厚は、図5に示すように略均一となっている。

【0017】

仮に、ブランク材10の形状を、ボディ11の形状に対し全くの異形に、例えば平面形状に作成した場合は、ブランク材10を圧縮によりボディ11の三次元形状にまで変形させるのにかなりの困難を伴う。また、ブランク材10の形状を、ボディ11の形状に対し相似形状に作成した場合は、変形や圧縮方向の肉厚の減少は容易な反面、圧縮方向と交差する(特に、直交する)方向の肉厚を減少させることが困難になるほか、圧縮方向と交差する方向に肉厚を有する部分では、木材繊維が短く切断されることによる強度の低下を招く場合がある。

【0018】

ここで、木材としては特に限定されるものではないが、例えばヒノキ、ヒバ、スギ、桐、松、桜、欅、黒壇、竹、チークまたはローズウッド等を用いることができる。また、木材は、例えば板目材、柾目材、追柾材または木口材のようなものでも良い。どのような木材を用いるかは完成品であるボディ11に要求される強度または美観等の各種条件を考慮して決定すれば良い。

【0019】

次に、上述したように作成されたブランク材10を圧縮する工程(圧縮工程)について説明する。ブランク材10を圧縮するに際し、該ブランク材10を大気よりも高温高圧の水蒸気雰囲気中に所定時間放置することにより、水分を過剰に吸収させて軟化させる。ここでいう高温高圧とは、温度が100〜230℃、より好ましくは150〜230℃、更に好ましくは180〜200℃程度であり、圧力が0.1〜3.0MPa(メガパスカル)、より好ましくは0.45〜2.5MPa、更に好ましくは1.0〜1.6MPa程度の状態をさす。このような水蒸気雰囲気は、例えば圧力容器の内部で実現される。尚、上述した水蒸気雰囲気中でブランク材10を放置して軟化させる代わりに、例えばブランク材10をマイクロウェーブの如き高周波の電磁波によって加熱して軟化させても良い。

【0020】

ブランク材10を軟化させた後、上記同様の水蒸気雰囲気中でブランク材10を圧縮する。図6に示すように、軟化させたブランク材10を金型2内に配置する。

【0021】

ここで金型2について説明する。金型2は、ブランク材10の上方から該ブランク材10に対して圧縮力を加えるコア金型21と、ブランク材10の下方から該ブランク材10に対して圧縮力を加えるキャビティ金型22とを備える。

【0022】

コア金型21は、端面押圧部211および凸部212を備えて構成してある。端面押圧部211は、略直方体状のコア本体部210の側面から直方体状を成して突出し、ブランク材10を加工する際にそのブランク材10の端面の少なくとも一部に当接し、この当接する端面の肉厚方向と略直交する方向に圧縮力を加えるものである。すなわち、端面押圧部211は、ブランク材10の端面10aの少なくとも一部を押圧して圧縮力を付与するものである。凸部212は、端面押圧部211が突出するコア本体部210の側面と直交する一方の表面から突出した形状を成し、ブランク材10を加工する際にそのブランク材10の表面に当接して圧縮力を加えるものである。

【0023】

キャビティ金型22は、ガイド部221および凹部222を備えて構成してある。ガイド部221は、略直方体状のキャビティ本体部220の高さ方向と直交する表面のいずれか一方(上面)に開口端を有し、その表面に平行な開口断面が高さ方向に徐々に小さくなっていくすり鉢状の開口を成し、このすり鉢状の開口の斜面に図示しない複数の切り欠きが形成してあるものである。凹部222は、ガイド部221の底面から開口端とは反対の方向に突出した形状を成し、ブランク材10の表面に当接して圧縮力を加えるものである。

【0024】

またコア金型21には、図示しないプレス機が接続してあり、これによりコア金型21は、キャビティ金型22に対して上下動可能となっている。尚、コア金型21をキャビティ金型22に対して相対的に上下動させる場合には、しかるべき駆動手段を用いてコア金型21およびキャビティ金型22の少なくとも一方を電気的に駆動させるようにしても良いし、コア金型21とキャビティ金型22とをねじで連結し、このねじを手動または自動で締めることによってコア金型21をキャビティ金型22に対して相対的に上下動させるようにしても良い。

【0025】

このような金型2内に軟化させたブランク材10を配置し、ガイド部221の上端開口面からコア金型21を下降させていく。上述したようにガイド部221はすり鉢状を成しており、その斜面にはコア金型21の端面押圧部211に対応する切り欠きが形成してある。従って、コア金型21がキャビティ金型22に対して近づいて下降していくにつれて、コア金型21の端面押圧部211は対応する位置に形成された切り欠きに嵌入されていく。

【0026】

コア金型21を徐々に下降させていくと、図7に示すように、ブランク材10も徐々に下降しながら下方に凸となる態様で湾曲していく。この際、ブランク材10の端面10aは、端面押圧部211の底面211aとの接触面積が増大していく。また、ブランク材10の下降に伴い、該ブランク材10の外側面10bは端部付近でガイド部221の斜面との接触面積が増大しながらガイド部221の斜面に沿って摺動する。ブランク材10の端面10aのうち底面211aが当接している部分には、端面10aの肉厚方向と略直交する方向に圧縮力が加わるため、この圧縮力によってブランク材10も徐々に変形していく。そして、コア金型21とブランク材10とが下降していき、図には明示しないがブランク材10の外側面10bの中心部付近からキャビティ金型22の凹部222に当接することになる。このようにブランク材10の外側面10bの中心部付近から当接することにより、割れ等の原因となる大きな引張力がブランク材10に作用するのを防止することになる。

【0027】

尚、端面押圧部211の底面211aやガイド部221の斜面に例えばテトラフルオロエチレン、油性の潤滑材またはモリブデンを含む潤滑シール材等から成る被膜状の潤滑手段を設けても良い。このような潤滑手段を設けておくことによってブランク材10をより円滑に摺動させることができ、ブランク材10が下降する際に割れを生じることを一段と確実に防止することができる。

【0028】

その後、コア金型21を更に下降させていくと、ブランク材10に圧縮力が作用する領域が徐々に拡大していき、外側面10bとキャビティ金型22との間の間隙、並びにブランク材10の内側面10cとコア金型21との間の間隙が徐々に減少していくとともに、ブランク材10の肉厚が圧縮力によって徐々に薄くなっていく。

【0029】

図8に示すように、コア金型21の下降が終了し、ブランク材10の変形が略完了した状態においては、端面押圧部211の底面211aと端面10aとが対向して隙間なく接している一方、凸部212と内側面10cおよび凹部222と外側面10bとも隙間なく接している。かかる状態を所定時間(1〜数十分間、より好ましくは5〜10分間程度)だけ継続させることにより、ブランク材10のうち少なくとも端面押圧部211と凹部222との間で挟持された部分について所定の形状に変形することができる。その一方、端面押圧部211によって押圧されていない端面10aは、端面押圧部211によって押圧された個所から逃げてくるブランク材10成分の影響によって図8に示すような形状を成すとは限らないが、その場合には、圧縮後に切削等の適当な端面処理を施すことにより、端面10aの凹凸を均せば良い。

【0030】

その後、上記水蒸気雰囲気を解いて乾燥させ、コア金型21とキャビティ金型22とを離間させて圧縮を解除する。このようにして製造されたボディ11は、肉厚が略均一となり、ブランク材10の肉厚の30〜50%程度となる。

【0031】

ところで、図8では、コア金型21とキャビティ金型22との間に隙間が生じているが、これはコア金型21を下降する際のストロークを調整することによってブランク材10の圧縮後の肉厚を調整可能とするために確保された「遊び」の分を示している。従って、ブランク材10の肉厚を図示した場合よりも薄くしたければ、コア金型21を更に下降させれば良い。

【0032】

このように楽器(マンドリン)1を構成するボディ11は、木材を削り取って、所定の肉厚を有するブランク材10を作成し、該ブランク材10を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮させて成るため、肉厚方向にも十分圧縮され、かつ肉厚方向の圧縮率が均一なものとなり、割れ等を生じる虞れがない。また、木材として種々のものを用いることができ、木材資源を無駄にすることなく低コストでの提供が可能である。従って、本発明の実施の形態における楽器1は、木材資源を無駄にすることなく低コストでの提供が可能であり、割れ等が生ずる虞れがない。

【0033】

また、上記ボディ11は、肉厚方向にも圧縮されているために強度を向上させることができ、該ボディ11を備えた楽器1は、音質も良好なものとなる。特に、圧縮前の木材に存在した導管を圧縮力で潰しているために、ボディ11は吸湿量が極めて少ないものとなり、従って楽器1は、気候や湿度等が異なる地域でも安定した音を提供することが可能になる。

【0034】

更に、上記ブランク材10の圧縮は、金型2を用いて、より詳細には、コア金型21をキャビティ金型22に向けて相対的に移動させて行うので、ブランク材10を確実に圧縮することができる。特に、ブランク材10の端面10aの少なくとも一部を押圧して圧縮力を付与するため、ブランク材10を大きく変形することが可能になる。

【0035】

尚、ここではボディ11の製造についてのみ代表して述べたが、表板12、ネック13等もボディ11と同様にブランク材を作成して圧縮して製造して構わない。このように表板12およびネック13もボディ11と同様にブランク材を作成して圧縮して製造すれば、木材資源を無駄にすることなく低コストでの提供がより確実に可能になり、割れ等も生ずる虞れがない。

【0036】

以上本発明の好適な実施の形態について説明したが、本発明はこれに限定されるものではない。上述した実施の形態では、楽器の一例としてマンドリンを示したが、本発明では、琵琶や太鼓等種々の楽器であっても構わない。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態における楽器を示す斜視図である。

【図2】本発明の実施の形態における楽器を示す正面図である。

【図3】本発明の実施の形態における楽器を示す背面図である。

【図4】本発明の実施の形態における楽器を製造する際に作成するブランク材の側面図である。

【図5】図4におけるA−A線断面図である。

【図6】ブランク材を圧縮する工程を示す説明用断面図である。

【図7】ブランク材を圧縮する工程を示す説明用断面図である。

【図8】ブランク材を圧縮する工程を示す説明用断面図である。

【符号の説明】

【0038】

1 楽器

2 金型

10 ブランク材

11 ボディ

12 表板

13 ネック

14 サウンドホール

15 ヘッド

16 フィンガーボード

17 弦

18 駒

21 コア金型

22 キャビティ金型

【特許請求の範囲】

【請求項1】

圧縮された木材より製造された部材を有する楽器において、

前記部材は、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成ることを特徴とする楽器。

【請求項2】

前記部材は、前記ブランク材の、前記圧縮を行う方向に交差する方向の肉厚を減少させて成ることを特徴とする請求項1に記載の楽器。

【請求項3】

前記部材は、前記ブランク材を一対の金型の間に配置し、一方の金型を他方の金型に向けて相対的に移動させることにより該ブランク材を圧縮させて成ることを特徴とする請求項1または2に記載の楽器。

【請求項4】

前記ブランク材の圧縮は、前記一対の金型の少なくとも一方により、該ブランク材の端面の少なくとも一部を押圧して圧縮力を付与することを含むことを特徴とする請求項3に記載の楽器。

【請求項1】

圧縮された木材より製造された部材を有する楽器において、

前記部材は、木材を削り取って、目標とする三次元形状に対応し所定の肉厚を有する三次元形状をなすブランク材を作成した後、該ブランク材を大気よりも高温高圧の水蒸気雰囲気下で一方向に圧縮し、前記肉厚を減少させて成ることを特徴とする楽器。

【請求項2】

前記部材は、前記ブランク材の、前記圧縮を行う方向に交差する方向の肉厚を減少させて成ることを特徴とする請求項1に記載の楽器。

【請求項3】

前記部材は、前記ブランク材を一対の金型の間に配置し、一方の金型を他方の金型に向けて相対的に移動させることにより該ブランク材を圧縮させて成ることを特徴とする請求項1または2に記載の楽器。

【請求項4】

前記ブランク材の圧縮は、前記一対の金型の少なくとも一方により、該ブランク材の端面の少なくとも一部を押圧して圧縮力を付与することを含むことを特徴とする請求項3に記載の楽器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−145872(P2008−145872A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−334824(P2006−334824)

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]