構体の健常性をモニタリングするためのワイヤレス式疲労センサ

構造部材における健常状態をモニタリングする疲労センサを開示する。本発明センサは、互いに平行に配列し、かつ異なるレベルの疲労を受ける複数のビームを備え、これらビームはセンサを取り付ける構造部材と同一の疲労サイクルに晒されるに伴い、構造部材より早期にまた漸次に破損するよう構成する。センサ内における特定ビームにおける疲労レベルが策定した疲労サイクル回数を超超えたときは常にその特定ビームが破損し、センサにおける電子機器がこの破損を検出し、また外部インタロゲータが応答呼び掛けするとき破損情報をワイヤレスで送信する。異なる回数の疲労サイクルで破損する複数のビームを備えることによって、構造部材における健常状態をモニタリングすることができ、構造部材において実際に亀裂が生じた後に破損を検出する従来技術の破損センサと違い、本発明によるセンサは、実際に破損が構造部材に生ずる前に、近く発生すると予測される破損を感知することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造体(構体)検査に関する。さらに本発明は、構体の長期的使用における健全無欠性をモニタリングして、構体弾力性評価に関する。その実際上の使用は、航空機の構造部材、又は橋の構成部材の健常状態をモニタリングする。

【背景技術】

【0002】

構造部材に対する疲労荷重がもたらす損傷は重大な事故につながる可能性がある。機械的部分は、疲労荷重によって予期せず機能不全となり、寿命及び特性の損失につながる可能性がある。この問題に対処するため、幾つかの疲労設計技術が開発されている。最も良く知られている方法はASME式全体論的設計手法である。この設計手法では、設計フェーズ中に、作動条件を考慮し、疲労する設計構体が固有寿命にわたり動作できるようにする。しかし、このモデルは、機械部分が想定する条件下で動作し、又は想定する構体の耐用寿命中構造物が損傷のない状態に留まることを保障するものではない。このため、疲労損傷は問題であり続け、また様々な機械的部分に重大な事故につながるものである。

【0003】

リアルタイムで疲労ダメージを観測することは、機械的システムにおける性能と構造的健全無欠性との間で適正なバランスを保つために不可欠である。周期的な荷重の下に作動する重要な機械的部分、及び構造素子に対する疲労ダメージを検出するための幾つかの方法が開発されている。モデル解析技術において、疲労ダメージに関する情報は、機械的部分における亀裂に由来する、様々な周波数モデルや振動モデルにおける変動を観測することによって可能である。応力集中によって生ずるダメージを測定する他の方法としては波動伝播がある。この方法では、元々のシステムにおけるレスポンスを周波数領域において観測し、この観測で得た値を疲労後のシステムのバージョンと比較して、疲労ダメージを究明する。さらに別の方法は、構体の複数の重要ポイント(例えば、航空機における翼の結合部における)で同時に応力値を測定することに基づくものであり、これにより、これら応力値の結果としての疲労の影響を推定する。

【0004】

安全性が重視される構体、例えば橋、航空機、軍艦等における構造上の健全無欠性をモニタリングすることは極めて重要である。なぜなら、これら構造物は経年劣化するからである。このようなモニタリングの不履行は構体の耐用寿命中に致命的な破損を招き、これにより人命及び財産にダメージをもたらすことになりかねない。構体を人的に手作業点検することは、困難であるだけでなく十分ではないことが立証されている。なぜなら、問題箇所を見逃し易いからである。モニタリングが重要であるゆえに、この点に関して多数の研究や数えきれないほどの発明が存在する。

【0005】

ボラー(Boller)氏及びメイエンドルフ(Meyendorf)氏は、構造上の健常性モニタリングに関する従来技術を非特許文献1(航空宇宙分野におけるNDT(非破壊検査)に関する国際シンポジウム[International Symposium on NDT(non-destructive testing)]の議事録に収められている「State of the art in structural health monitoring for aeronautics」と題する2008年刊行の論文)において論評している。非特許文献1は、航空機用の健常性モニタリング用途で使用される従来技術のセンサを列挙しており、例えば電気的歪みゲージ式、電気的クラックワイヤ式、音響発生(acoustic emission)式、音響的超音波(acousto-ultrasonics)式、レーザ振動(laser vibrometry)式、比較真空モニタリング(CVM:comparative vacuum monitoring)式、光ファイバブラッグ格子(FBG:optical fiber bragg grating)式、MEMS式並びに電磁フォイル(electromagnetic foil)式のセンサを列挙している。これらセンサは、構体の耐用寿命中に発現する亀裂の有無を感知するよう設計されている。

【0006】

他の評価レポートとしては、非特許文献2(L.フィクスター(L.Fixter)氏及びC.ウイリアムソン(C.Williamson)氏による、「State of the art Review - Structural Health Monitoring」と題する論文)が発行されており、この評価レポートにおいては、橋及び土木構体、並びに航空機のような構体をモニタリングする他のセンサについて記載している。さらに他の非特許文献3(パパジアン(Papazian)氏らによる他の最新の論文であって、2007年刊行のJournal of Fatigue第29号に所収の「Sensors for monitoring early stage fatigue cracking」と題する論文)には、渦電流式センサ、超音波式センサ及び電気化学的疲労(EFS:electrochemical fatigue)センサの使用について詳細に説明している。これらセンサも、構体における耐用寿命中に発現する亀裂を検出することができる。

【0007】

さらに、市販の疲労センサも多数存在する。マテリアル・テクノロジーズ(Material Technologies)社のB.M.ファレス(B.M. Phares)氏は、最新のセンサの1つである電気化学的疲労センサを非特許文献4(「The electrochemical fatigue sensor: A novel sensor for active fatigue crack detection and characterization」と題する技術評価論文)において論評している。この非特許文献4は同社のウェブサイトで入手することができる。

【0008】

構体の健常状態を検出するセンサに関しては多数の特許が出願されており、特許文献1(米国特許第7,621,193号:Fayらによる「Fracture detecting structural health sensor」)という名称の発明)には、細い導体による感知ループを有する薄膜を、検査すべき構造素子に取り付けることによって動作するセンサが記載されている。構造素子における損傷が細い導体としての感知ループを破壊することで、構造部材における損傷が判明する。この発明は、亀裂が生じた後に亀裂を検出することができるよう構成する。構体表面で発現した亀裂は脆いループを破壊し、これによりセンサが亀裂の存在を感知する。

【0009】

ゴルドフィン(Goldfine)氏らによる特許文献2(「Primary windings having multiple parallel extended portions」)という名称の米国特許出願公開第2009/0315540号)は、一連の渦電流センサを使用して、センサを取り付けた表面の下側における亀裂の有無だけでなく、亀裂の大きさをも検出することができることを記載している。上述した特許文献1の発明と同様、この発明も亀裂が発現した後に亀裂を検出することを対象としている。亀裂が漸進的に拡大するに伴い、より多くの渦電流センサが状況を感知し、亀裂の状態にして通知する。

【0010】

上述したセンサの大部分は、化学的、光学的又は電気的に作動するかに関わらず、亀裂の検出を目的として構成するが、本発明によるアプローチはこれとは異なる。すなわち、本発明は亀裂の有無を検出するというよりも、構体における残存耐用寿命を予測し、また構造部材の耐用寿命が限界近づいた時にアラームを発生することを意図する。本発明によるセンサはワイヤレスで動作し、センサ状態はセンサネットワークを通して容易にチェックすることができる。

【0011】

ワイヤレスで動作するセンサに関しては、十分研究された主題であり、その技術は従来よく知られている。非特許文献5(レイ(Lei)氏らによる2009年刊行のChinese Journal of Aeronautics第22号の「Design an Experiment of PCT Network-Based Structural Health Monitoring Scanning System」と題する論文)は、このようなワイヤレスネットワークの構築法について説明している。非特許文献6(マクセレナス(Mascerenas)氏らがJournal of Sound and Vibrationの2009年号に発表した「Experimental Studies of Using Wireless Energy Transmission for Powering Embedded Sensor Nodes」と題する論文)は、橋モニタリング用途において、バッテリを持たないワイヤレス式センサに対してどのように遠隔RF(高周波)エネルギーを給電するかについて記載している。

【0012】

構体健常性モニタリング用途では、構造部材における疲労状態をモニタリングする、堅牢で信頼性が高く、しかも読み取りが容易なセンサを必要とする。理想的な構造上の健常性モニタリングシステムに期待される事案は、産学界における研究者らによって研究されている。J.D.アセンバッハ(J.D. Acenbach)氏は、これらの期待事案として、非特許文献7(Journal of Mechanics Research Communications, 36 (2009) 137 - 142に所収の「Structural health monitoring - What is the prescription?」と題する論文)において以下のとおり要約している。すなわち、

・マイクロセンサは永久的に取り付けなければならないこと、

・求めに応じて、又はリアルタイムで連続的なコンディションモニタリングが可能でなければならないこと、

・中央ステーションへのワイヤレス送信、

・センサデータの瞬時解釈、

・危機をもたらす高応力集中位置における容認できない材料ダメージの検出、

・材料ダメージが危機的大きさに拡大するかのモニタリング、

・確率論的手法によるダメージ拡大予測、

・実際のダメージ状態に対して行う拡大予測を所定インターバルに調整すること、

・短期的なダメージ状態、及び耐用寿命に対する確率論的予測

である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第7,621,193号明細書

【特許文献2】米国特許出願公開第2009/0315540号明細書

【非特許文献】

【0014】

【非特許文献1】航空宇宙分野におけるNDT(非破壊検査)に関する国際シンポジウム[International Symposium on NDT(non-destructive testing)]の議事録に収められている「State of the art in structural health monitoring for aeronautics」と題する2008年刊行の論文

【非特許文献2】L.フィクスター(L.Fixter)氏及びC.ウイリアムソン(C.Williamson)氏による、「State of the art Review - Structural Health Monitoring」と題する論文

【非特許文献3】パパジアン(Papazian)氏らによる、2007年刊行のJournal of Fatigue第29号に所収の「Sensors for monitoring early stage fatigue cracking」と題する論文

【非特許文献4】B.M.ファレス(B.M. Phares)氏による「The electrochemical fatigue sensor: A novel sensor for active fatigue crack detection and characterization」と題する技術評価論文/マテリアル・テクノロジーズ(Material Technologies)社のウェブサイトから入手可能

【非特許文献5】レイ(Lei)氏らによる2009年刊行のChinese Journal of Aeronautics第22号の「Design an Experiment of PCT Network-Based Structural Health Monitoring Scanning System」と題する論文

【非特許文献6】マクセレナス(Mascerenas)氏らがJournal of Sound and Vibrationの2009年号に発表した「Experimental Studies of Using Wireless Energy Transmission for Powering Embedded Sensor Nodes」と題する論文

【非特許文献7】J.D.アセンバッハ(J.D. Acenbach)氏によるJournal of Mechanics Research Communications, 36 (2009) 137 - 142に所収の「Structural health monitoring - What is the prescription?」と題する論文

【発明の概要】

【発明が解決しようとする課題】

【0015】

これらすべての特徴を単独の構造体健常性モニタリングに組み入れることはあり得ないが、これらが従来技術の構造物健常性モニタリングシステムに求められる望ましい特徴である。

【0016】

さらに、理想的なセンサとして克服すべき多数の技術的課題がある。理想的には、構体健常性モニタリングシステムに使用するセンサは、以下の特性を備える必要がある。すなわち、

・小型(マイクロセンサ)かつ軽量であること、

・いかなる電力供給ワイヤもなく自律的に動作可能であること、

・安価、堅牢、メンテナンス及び修理可能、かつ設置が容易であること、

・破損検出の確率(POD)が正確かつ既知であること、

・いかなるダメージをも生ずることなく、構体に容易かつ適性に取り付け可能であること、

・中央ステーションにワイヤレス送信するのに適用できること、

・互いに密に分布可能であること

・ローカルレスポンス及びシステムレベルのレスポンスの双方を測定できること、

・関連するダメージパラメータを測定できること

である。

【0017】

上述した要件は、理想的構体健常性モニタリングシステムから期待される事案を要約したものである。本発明は、これら要件のうちのいくつかに対処することで、航空機又は橋に関わらず構体健常性をモニタリングできる軽量かつ信頼性の高いセンサを提供することを意図する。

【課題を解決するための手段】

【0018】

本発明は、互いに平行に配列した複数のビームであって、異なるレベルの疲労サイクルを検出するよう構成した複数のビームを単独のセンサとして組み込んだ疲労センサである。本発明によるセンサは、連続したかつ周期的な曲げに晒される構体、例えば航空機の翼、又は橋における梁における構造部材に取り付けるよう構成する。

【0019】

センサは複数のビームを備え、センサにおける各ビームは目的に適う企図した形状及び位置をとるノッチを設けるよう策定した幾何学的形状を有する。ノッチを配置することにより、ビームに対する疲労作用はビームの特定箇所に集中する。また、センサは反復的かつ周期的な曲げプロセスに晒される構造部材に取り付けることを想定する。センサが周期的な曲げに晒されるに伴い、センサ内のビームが加速化した疲労プロセスを受け、またビームは、センサを取り付けた構造部材が破損するよりも十分前に破損する。策定した幾何学的形状、ノッチ位置及びノッチサイズに基づいて、各ビームにおける破損時点は、高い確度で予測できる。センサ内のビームは異なる疲労サイクルで破損するよう構成し、これにより、構造部材の健常状態に関して漸進的、かつ前もって警告を与えることができる。

【0020】

以下、本発明のコンセプトを例で説明する。本発明による一実施形態では、図1に示すセンサのビームは、異なる疲労サイクルで破損するよう構成する。ビーム1の寿命は10,000サイクルになるよう構成し、ビーム2の寿命は1X106 サイクルとし、ビーム3の寿命は10X106 サイクルとし、ビーム4の寿命は50X106 サイクルとし、さらにビーム5の寿命は90X106 サイクルになるよう構成する。

【0021】

構体健常性モニタリングのシナリオにおいて、センサを取り付ける構造部材の寿命を100X106 サイクルと仮定する。この場合、構体の耐用寿命にわたって、取り付けたセンサは構造部材と同一の疲労サイクルに晒される。わずか10,000サイクル後にセンサにおけるビーム1が破損する。この場合、ビーム1は構造部材の耐用寿命よりも大幅に早い段階で破損するよう意図的に構成し、センサを構造部材に適正に取り付け、また適正に疲労サイクルを受けることを示すようにする。センサはワイヤレスで動作し、適切な長距離RFIDリーダ、又はワイヤレスセンサネットワークを介してセンサに対して応答するよう呼び掛けることができる。代表的なシナリオにおいて、センサは、応答の呼び掛けを受けたときのみ電力を消費する長寿命バッテリか、又はバッテリを持たずRFIDリーダが送信するRF(高周波)信号によって電力供給を受けるものとする。センサが呼び掛けに応答することよって、センサ内において破損したビームの個数が判明し、また構造部材の残存耐用寿命を予測することができるようになる。定期的な運用期間毎にセンサに対して応答するよう呼び掛けることによって、センサ及び構造部材における健常状態をモニタリングすることができる。上述したシナリオにおいては、ビーム4が破損することにより、構体を修理すべきことが修理責任者に警報を発し、またビーム5が破損することにより、構体の健常性状態が重篤であるアラームを発生する。

【0022】

本発明では、特殊な幾何学的形状、及びノッチ位置を策定したビームを使用することにより、センサ内におけるビームの疲労サイクルを予測することができる。ノッチを形成したビームにおける疲労サイクルの予測に関しては、研究文献が多数存在し、また従来技術において既知である。この分野の従来技術に関する文献として、以下のものを列挙することができる:

A.M.エレシシェ(A.M. Eleciche)氏らによる「Low Cycle Fatigue and Rotating Cantilever under Bending.III: Experimental Investigations on Notched Specimens」International Journal of Fatigue, 28 (2006) 271-280

L.サスメル(L. Susmel)氏らによる「Non-Propagating Cracks and High Cycle Fatigue Failures in Sharply Notched Specimens under in-phase Mode I and II loading」Engineering Failure Analysis, 14 (2007) 861-876

S.ラウエ(S. Laure)氏らによる「Spectrum Fatigue life Assessment of notched specimens based on the initiation and propagation of short cracks」28 (2006) 1011-1021

【0023】

本発明は、これら既知の従来技術を組み合わせることにより、残存耐用寿命を予測できる疲労センサを改良する。

【図面の簡単な説明】

【0024】

【図1】疲労センサの全体図である。

【図2】疲労センサの側面図である。

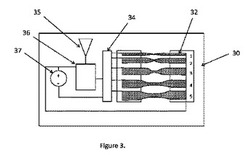

【図3】疲労センサを電子部品と一緒に示す説明図である。

【図4】バッテリを持たないセンサの特別な実施形態を示す説明図である。

【図5】多重センサノードの動作状況を示す説明図である。

【図6】センサにおける動作のフローチャートである。

【発明を実施するための形態】

【0025】

以下、添付図面につきセンサの動作を説明する。本発明は、ビーム及び付属の電子機器を備える疲労センサである。図1はセンサ10内のビーム構体を示し、これらビーム構体が実際の感知部分を構成する。図示の一実施形態では、感知プロセスはビーム12,13,14,15及び16によって行い、これらビーム12〜16は、疲労特性が既知である材料で構成する。本発明による好適な一実施形態では、ビーム12〜16は健常性モニタリングを行おうと意図する構造部材と同一基本材料で製造することもできる。この構成における別の特別な一実施形態では、ビームを製造する材料選択としてアルミニウムを使用することができる。ビーム12〜16は、その両端側部を支持する堅固なベースプレート11,19上に取り付ける。ベースプレート11,19は剛性を有するため、これらベースプレートのいかなる挙動もビーム12〜16に同一態様で伝達する。このことは、すべてのビーム12〜16が同時に同一疲労挙動を受けることになる。参照符号9で示す部材は絶縁材料による薄層であり、この薄層はセンサを取り付ける構造部材からセンサを電気的に絶縁することを意図する。絶縁材料9は柔軟な材料であり、また構造部材による挙動を抑制することはない。構造部材における疲労挙動は、センサの堅固なベースプレート11,19に伝達される。

【0026】

ビーム12〜16は、ビームにおける箇所によって異なる幅、厚さ及びノッチサイズにすることができる。ビームにおけるノッチサイズ2、ノッチ形状18、幅及び厚さは、各ビームの疲労寿命を決定するパラメータである。各ビームは異なる疲労寿命を持つよう構成するため、これらパラメータはビーム毎に策定する。ビームにおける所望の疲労寿命に対してこれらパラメータをどのように計算するかは、当業界で既知であり、本明細書の背景技術に記載したとおりである。

【0027】

図2は、センサ内のビームのうち、1個のビームの側面図を示す。ビーム20は、その両側の側方部分を支持する2個の堅固なベースプレート22上に取り付ける。センサにおける堅固なベースプレート間にギャップ24を生ずる。ビームは、このギャップにおいて、特にノッチポイントで曲がる。薄い絶縁層27はビームを構造部材から電気的に絶縁する。センサは、堅固なベースプレート22によって構体における構造部材26に取り付けることを想定する。センサの好適な一実施形態では、接着材を使用して堅固なベースプレート22を構造部材26に取り付けることができる。

【0028】

図3は、センサを付属の制御用電子部品と一緒に示す。センサにおける電子部品は、電源37、コントローラ36、入力ポート34及び送信ユニット35で構成する。電源37は、バッテリ、キャパシタ、集電ユニット、又はRFエネルギーをセンサ電子部品の動作に必要な電力に変換するコイルとすることができる。コントローラ36は、デジタルプロセッサを有し、これにより入力ポート34を通してセンサ状態を読み取り、この情報をデジタルでエンコードし、そして送信に適した情報パッケージに組み入れる。情報パッケージは、各センサを明確に区別するデジタル識別番号を含むこともできる。本発明による一実施形態では、コントローラ36はRFIDタグ、例えばMBBS SA社が製造したMETALuCIDタグとし、このRFIDタグによって情報を厚さ1mmの金属プレートから送信することができる。本発明による別の一実施形態では、コントローラ36はワイヤレスセンサノード、例えばZigBeeエンドノードとすることができ、このZigBeeエンドノードはIEEE802.15.4規格で規定されている低電力無線送信原理で動作する。この場合、コントローラ36はセンサ情報を識別コードとともに周囲のZigBeeルータノード、又は他のノードに応答するよう呼び掛ける(問い合わせする)ZigBeeコーディネータノードに送信する。低電力無線ネットワークの構築に関する従来技術は、このネットワーク構築分野の当業者にとって極めてよく知られている。

【0029】

送信ユニット35は、アンテナ及びワイヤレス送信に必要な関連電子機器を有する。本発明による一実施形態では、送信ユニット35は、情報を光波によって送信する光トランスミッタとすることができる。別の一実施形態では、送信ユニット35はRFIDタグにおける送信コイルとし、また他の一実施形態では、低電力ワイヤレスネットワークのアンテナとすることができる。

【0030】

電源37は、バッテリ、コンデンサ、又は集電ユニットとし、この特定ノードに電力を供給することができるようにする。外部から送信されたRFエネルギーによる電力供給はよく知られており、バッテリを持たない遠隔ノードに短期的エネルギーを供給する。この技術は該当分野における当業者にとって自明のことであり、この方法に関する説明は本明細書の背景技術において行った。上述したRFエネルギーを利用して電力供給を行う実施形態では、電源37は、コイル、及びこの目的のために設計した関連電子機器とすることができる。

【0031】

入力ポート34は、ビームの変態を読み取る構成簡単なデジタル入力ポートとすることができる。ビーム32は導電性を有し、また通常、破損がないビームはすべて入力ポート34に「0」のデジタル論理信号を供給する。破損のあるすべてのビームは非導電性となり、その状態は入力ポート34において「1」のデジタル論理信号として発現し、これらデジタル論理信号をコントローラ36が読み取り、そして最終的にアンテナ35によって送信する。

【0032】

図4は、本発明による特別な一実施形態であって、一般的な高出力RFID技術を利用した実施形態を示す。従来技術では、コントローラを数ミリメートルの寸法にすることができる微小スケールで製造することができ、センサ基板上で僅かなスペースしか占有しない。この特別な実施形態では、電源はコイル55として構成し、コイル55は外部から送信されたRFエネルギーをコントローラ56の動作に必要な電力に変換し、コントローラ56がセンサビーム58状態の読み取り、また送信できるようにする。高出力RFIDに送信における従来技術は当業者にとってよく知られており、また高速道路、又は橋における利用料金徴収のためのRFIDタグに幅広く使用されている。

【0033】

図5は、本発明によるセンサ構成の特別な一実施形態を示し、この場合、センサノードは低電力ネットワーク、例えばIEEE802.15.4標準規格によるネットワークに配置する。このような場合、センサノード30を構体に散在させ、外部インタロゲータ(interrogator)41を使用して各センサノードからの情報を収集する。センサノード37はインタロゲータ41に近接させ、インタロゲータ41からの情報を中継する。センサノード30はインタロゲータから遠く離れているため、送信内容を受信することができない。この場合、情報はセンサノード30とインタロゲータ41との間に配置する他のノード、例えばノード34が中継する。ノード34は、ノード30及びインタロゲータ41の両方と通信することができる。このようなネットワークタイプに関する従来技術は、ワイヤレスセンサによるネットワーク構築に精通する当業者にとってはよく知られている。

【0034】

図5をさらに使用して、RFIDに基づくセンサクラスタの動作を説明する。このような実施形態において、インタロゲータ41は高出力のRFIDトランスミッタとし、このRFIDトランスミッタは付属のアンテナ42を通して高出力RF波を送信し、センサノード30〜34及び37に電力を供給し、また各センサに対してセンサ内のビーム状態に関して応答するよう呼び掛けることができる。

【0035】

本発明を使用する方法を、図6につき説明する。参照符号63はプロセスフローチャートであり、感知プロセスを説明する。ステップ64では、センサを、疲労サイクルに晒される構造部材の適切な箇所に取り付ける。構造部材に堅固に取り付けると、センサは、構造部材が晒されるのと同一の疲労サイクルに晒される。ステップ65では、センサ内の各ビームは反復的な曲げサイクルに晒されるに伴い、次々に損傷していく。ステップ66では、外部インタロゲータが運用期間中にセンサに対して応答するよう呼び掛けを発し、これによりセンサ内におけるビーム状態を読み取る。センサ内において破損を生じたビームの個数は、センサ及びセンサを取り付けた構造部材の健常性状態を示す。この外部応答指令プロセスは異なるサービスタイム時に繰り返し行うため、構体の健常性状態を漸次にモニタリングすることができる。構体の経年に伴い、センサ内のビームが1個ずつ破損し、未破損のビーム数が減少するとき構造部材を修理又は交換すべきだと推測する。

【0036】

センサ内の各ビームは、モニタリングしている構体に対する要件につき、異なる耐用年数持続するよう構成することができる。

【技術分野】

【0001】

本発明は、構造体(構体)検査に関する。さらに本発明は、構体の長期的使用における健全無欠性をモニタリングして、構体弾力性評価に関する。その実際上の使用は、航空機の構造部材、又は橋の構成部材の健常状態をモニタリングする。

【背景技術】

【0002】

構造部材に対する疲労荷重がもたらす損傷は重大な事故につながる可能性がある。機械的部分は、疲労荷重によって予期せず機能不全となり、寿命及び特性の損失につながる可能性がある。この問題に対処するため、幾つかの疲労設計技術が開発されている。最も良く知られている方法はASME式全体論的設計手法である。この設計手法では、設計フェーズ中に、作動条件を考慮し、疲労する設計構体が固有寿命にわたり動作できるようにする。しかし、このモデルは、機械部分が想定する条件下で動作し、又は想定する構体の耐用寿命中構造物が損傷のない状態に留まることを保障するものではない。このため、疲労損傷は問題であり続け、また様々な機械的部分に重大な事故につながるものである。

【0003】

リアルタイムで疲労ダメージを観測することは、機械的システムにおける性能と構造的健全無欠性との間で適正なバランスを保つために不可欠である。周期的な荷重の下に作動する重要な機械的部分、及び構造素子に対する疲労ダメージを検出するための幾つかの方法が開発されている。モデル解析技術において、疲労ダメージに関する情報は、機械的部分における亀裂に由来する、様々な周波数モデルや振動モデルにおける変動を観測することによって可能である。応力集中によって生ずるダメージを測定する他の方法としては波動伝播がある。この方法では、元々のシステムにおけるレスポンスを周波数領域において観測し、この観測で得た値を疲労後のシステムのバージョンと比較して、疲労ダメージを究明する。さらに別の方法は、構体の複数の重要ポイント(例えば、航空機における翼の結合部における)で同時に応力値を測定することに基づくものであり、これにより、これら応力値の結果としての疲労の影響を推定する。

【0004】

安全性が重視される構体、例えば橋、航空機、軍艦等における構造上の健全無欠性をモニタリングすることは極めて重要である。なぜなら、これら構造物は経年劣化するからである。このようなモニタリングの不履行は構体の耐用寿命中に致命的な破損を招き、これにより人命及び財産にダメージをもたらすことになりかねない。構体を人的に手作業点検することは、困難であるだけでなく十分ではないことが立証されている。なぜなら、問題箇所を見逃し易いからである。モニタリングが重要であるゆえに、この点に関して多数の研究や数えきれないほどの発明が存在する。

【0005】

ボラー(Boller)氏及びメイエンドルフ(Meyendorf)氏は、構造上の健常性モニタリングに関する従来技術を非特許文献1(航空宇宙分野におけるNDT(非破壊検査)に関する国際シンポジウム[International Symposium on NDT(non-destructive testing)]の議事録に収められている「State of the art in structural health monitoring for aeronautics」と題する2008年刊行の論文)において論評している。非特許文献1は、航空機用の健常性モニタリング用途で使用される従来技術のセンサを列挙しており、例えば電気的歪みゲージ式、電気的クラックワイヤ式、音響発生(acoustic emission)式、音響的超音波(acousto-ultrasonics)式、レーザ振動(laser vibrometry)式、比較真空モニタリング(CVM:comparative vacuum monitoring)式、光ファイバブラッグ格子(FBG:optical fiber bragg grating)式、MEMS式並びに電磁フォイル(electromagnetic foil)式のセンサを列挙している。これらセンサは、構体の耐用寿命中に発現する亀裂の有無を感知するよう設計されている。

【0006】

他の評価レポートとしては、非特許文献2(L.フィクスター(L.Fixter)氏及びC.ウイリアムソン(C.Williamson)氏による、「State of the art Review - Structural Health Monitoring」と題する論文)が発行されており、この評価レポートにおいては、橋及び土木構体、並びに航空機のような構体をモニタリングする他のセンサについて記載している。さらに他の非特許文献3(パパジアン(Papazian)氏らによる他の最新の論文であって、2007年刊行のJournal of Fatigue第29号に所収の「Sensors for monitoring early stage fatigue cracking」と題する論文)には、渦電流式センサ、超音波式センサ及び電気化学的疲労(EFS:electrochemical fatigue)センサの使用について詳細に説明している。これらセンサも、構体における耐用寿命中に発現する亀裂を検出することができる。

【0007】

さらに、市販の疲労センサも多数存在する。マテリアル・テクノロジーズ(Material Technologies)社のB.M.ファレス(B.M. Phares)氏は、最新のセンサの1つである電気化学的疲労センサを非特許文献4(「The electrochemical fatigue sensor: A novel sensor for active fatigue crack detection and characterization」と題する技術評価論文)において論評している。この非特許文献4は同社のウェブサイトで入手することができる。

【0008】

構体の健常状態を検出するセンサに関しては多数の特許が出願されており、特許文献1(米国特許第7,621,193号:Fayらによる「Fracture detecting structural health sensor」)という名称の発明)には、細い導体による感知ループを有する薄膜を、検査すべき構造素子に取り付けることによって動作するセンサが記載されている。構造素子における損傷が細い導体としての感知ループを破壊することで、構造部材における損傷が判明する。この発明は、亀裂が生じた後に亀裂を検出することができるよう構成する。構体表面で発現した亀裂は脆いループを破壊し、これによりセンサが亀裂の存在を感知する。

【0009】

ゴルドフィン(Goldfine)氏らによる特許文献2(「Primary windings having multiple parallel extended portions」)という名称の米国特許出願公開第2009/0315540号)は、一連の渦電流センサを使用して、センサを取り付けた表面の下側における亀裂の有無だけでなく、亀裂の大きさをも検出することができることを記載している。上述した特許文献1の発明と同様、この発明も亀裂が発現した後に亀裂を検出することを対象としている。亀裂が漸進的に拡大するに伴い、より多くの渦電流センサが状況を感知し、亀裂の状態にして通知する。

【0010】

上述したセンサの大部分は、化学的、光学的又は電気的に作動するかに関わらず、亀裂の検出を目的として構成するが、本発明によるアプローチはこれとは異なる。すなわち、本発明は亀裂の有無を検出するというよりも、構体における残存耐用寿命を予測し、また構造部材の耐用寿命が限界近づいた時にアラームを発生することを意図する。本発明によるセンサはワイヤレスで動作し、センサ状態はセンサネットワークを通して容易にチェックすることができる。

【0011】

ワイヤレスで動作するセンサに関しては、十分研究された主題であり、その技術は従来よく知られている。非特許文献5(レイ(Lei)氏らによる2009年刊行のChinese Journal of Aeronautics第22号の「Design an Experiment of PCT Network-Based Structural Health Monitoring Scanning System」と題する論文)は、このようなワイヤレスネットワークの構築法について説明している。非特許文献6(マクセレナス(Mascerenas)氏らがJournal of Sound and Vibrationの2009年号に発表した「Experimental Studies of Using Wireless Energy Transmission for Powering Embedded Sensor Nodes」と題する論文)は、橋モニタリング用途において、バッテリを持たないワイヤレス式センサに対してどのように遠隔RF(高周波)エネルギーを給電するかについて記載している。

【0012】

構体健常性モニタリング用途では、構造部材における疲労状態をモニタリングする、堅牢で信頼性が高く、しかも読み取りが容易なセンサを必要とする。理想的な構造上の健常性モニタリングシステムに期待される事案は、産学界における研究者らによって研究されている。J.D.アセンバッハ(J.D. Acenbach)氏は、これらの期待事案として、非特許文献7(Journal of Mechanics Research Communications, 36 (2009) 137 - 142に所収の「Structural health monitoring - What is the prescription?」と題する論文)において以下のとおり要約している。すなわち、

・マイクロセンサは永久的に取り付けなければならないこと、

・求めに応じて、又はリアルタイムで連続的なコンディションモニタリングが可能でなければならないこと、

・中央ステーションへのワイヤレス送信、

・センサデータの瞬時解釈、

・危機をもたらす高応力集中位置における容認できない材料ダメージの検出、

・材料ダメージが危機的大きさに拡大するかのモニタリング、

・確率論的手法によるダメージ拡大予測、

・実際のダメージ状態に対して行う拡大予測を所定インターバルに調整すること、

・短期的なダメージ状態、及び耐用寿命に対する確率論的予測

である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第7,621,193号明細書

【特許文献2】米国特許出願公開第2009/0315540号明細書

【非特許文献】

【0014】

【非特許文献1】航空宇宙分野におけるNDT(非破壊検査)に関する国際シンポジウム[International Symposium on NDT(non-destructive testing)]の議事録に収められている「State of the art in structural health monitoring for aeronautics」と題する2008年刊行の論文

【非特許文献2】L.フィクスター(L.Fixter)氏及びC.ウイリアムソン(C.Williamson)氏による、「State of the art Review - Structural Health Monitoring」と題する論文

【非特許文献3】パパジアン(Papazian)氏らによる、2007年刊行のJournal of Fatigue第29号に所収の「Sensors for monitoring early stage fatigue cracking」と題する論文

【非特許文献4】B.M.ファレス(B.M. Phares)氏による「The electrochemical fatigue sensor: A novel sensor for active fatigue crack detection and characterization」と題する技術評価論文/マテリアル・テクノロジーズ(Material Technologies)社のウェブサイトから入手可能

【非特許文献5】レイ(Lei)氏らによる2009年刊行のChinese Journal of Aeronautics第22号の「Design an Experiment of PCT Network-Based Structural Health Monitoring Scanning System」と題する論文

【非特許文献6】マクセレナス(Mascerenas)氏らがJournal of Sound and Vibrationの2009年号に発表した「Experimental Studies of Using Wireless Energy Transmission for Powering Embedded Sensor Nodes」と題する論文

【非特許文献7】J.D.アセンバッハ(J.D. Acenbach)氏によるJournal of Mechanics Research Communications, 36 (2009) 137 - 142に所収の「Structural health monitoring - What is the prescription?」と題する論文

【発明の概要】

【発明が解決しようとする課題】

【0015】

これらすべての特徴を単独の構造体健常性モニタリングに組み入れることはあり得ないが、これらが従来技術の構造物健常性モニタリングシステムに求められる望ましい特徴である。

【0016】

さらに、理想的なセンサとして克服すべき多数の技術的課題がある。理想的には、構体健常性モニタリングシステムに使用するセンサは、以下の特性を備える必要がある。すなわち、

・小型(マイクロセンサ)かつ軽量であること、

・いかなる電力供給ワイヤもなく自律的に動作可能であること、

・安価、堅牢、メンテナンス及び修理可能、かつ設置が容易であること、

・破損検出の確率(POD)が正確かつ既知であること、

・いかなるダメージをも生ずることなく、構体に容易かつ適性に取り付け可能であること、

・中央ステーションにワイヤレス送信するのに適用できること、

・互いに密に分布可能であること

・ローカルレスポンス及びシステムレベルのレスポンスの双方を測定できること、

・関連するダメージパラメータを測定できること

である。

【0017】

上述した要件は、理想的構体健常性モニタリングシステムから期待される事案を要約したものである。本発明は、これら要件のうちのいくつかに対処することで、航空機又は橋に関わらず構体健常性をモニタリングできる軽量かつ信頼性の高いセンサを提供することを意図する。

【課題を解決するための手段】

【0018】

本発明は、互いに平行に配列した複数のビームであって、異なるレベルの疲労サイクルを検出するよう構成した複数のビームを単独のセンサとして組み込んだ疲労センサである。本発明によるセンサは、連続したかつ周期的な曲げに晒される構体、例えば航空機の翼、又は橋における梁における構造部材に取り付けるよう構成する。

【0019】

センサは複数のビームを備え、センサにおける各ビームは目的に適う企図した形状及び位置をとるノッチを設けるよう策定した幾何学的形状を有する。ノッチを配置することにより、ビームに対する疲労作用はビームの特定箇所に集中する。また、センサは反復的かつ周期的な曲げプロセスに晒される構造部材に取り付けることを想定する。センサが周期的な曲げに晒されるに伴い、センサ内のビームが加速化した疲労プロセスを受け、またビームは、センサを取り付けた構造部材が破損するよりも十分前に破損する。策定した幾何学的形状、ノッチ位置及びノッチサイズに基づいて、各ビームにおける破損時点は、高い確度で予測できる。センサ内のビームは異なる疲労サイクルで破損するよう構成し、これにより、構造部材の健常状態に関して漸進的、かつ前もって警告を与えることができる。

【0020】

以下、本発明のコンセプトを例で説明する。本発明による一実施形態では、図1に示すセンサのビームは、異なる疲労サイクルで破損するよう構成する。ビーム1の寿命は10,000サイクルになるよう構成し、ビーム2の寿命は1X106 サイクルとし、ビーム3の寿命は10X106 サイクルとし、ビーム4の寿命は50X106 サイクルとし、さらにビーム5の寿命は90X106 サイクルになるよう構成する。

【0021】

構体健常性モニタリングのシナリオにおいて、センサを取り付ける構造部材の寿命を100X106 サイクルと仮定する。この場合、構体の耐用寿命にわたって、取り付けたセンサは構造部材と同一の疲労サイクルに晒される。わずか10,000サイクル後にセンサにおけるビーム1が破損する。この場合、ビーム1は構造部材の耐用寿命よりも大幅に早い段階で破損するよう意図的に構成し、センサを構造部材に適正に取り付け、また適正に疲労サイクルを受けることを示すようにする。センサはワイヤレスで動作し、適切な長距離RFIDリーダ、又はワイヤレスセンサネットワークを介してセンサに対して応答するよう呼び掛けることができる。代表的なシナリオにおいて、センサは、応答の呼び掛けを受けたときのみ電力を消費する長寿命バッテリか、又はバッテリを持たずRFIDリーダが送信するRF(高周波)信号によって電力供給を受けるものとする。センサが呼び掛けに応答することよって、センサ内において破損したビームの個数が判明し、また構造部材の残存耐用寿命を予測することができるようになる。定期的な運用期間毎にセンサに対して応答するよう呼び掛けることによって、センサ及び構造部材における健常状態をモニタリングすることができる。上述したシナリオにおいては、ビーム4が破損することにより、構体を修理すべきことが修理責任者に警報を発し、またビーム5が破損することにより、構体の健常性状態が重篤であるアラームを発生する。

【0022】

本発明では、特殊な幾何学的形状、及びノッチ位置を策定したビームを使用することにより、センサ内におけるビームの疲労サイクルを予測することができる。ノッチを形成したビームにおける疲労サイクルの予測に関しては、研究文献が多数存在し、また従来技術において既知である。この分野の従来技術に関する文献として、以下のものを列挙することができる:

A.M.エレシシェ(A.M. Eleciche)氏らによる「Low Cycle Fatigue and Rotating Cantilever under Bending.III: Experimental Investigations on Notched Specimens」International Journal of Fatigue, 28 (2006) 271-280

L.サスメル(L. Susmel)氏らによる「Non-Propagating Cracks and High Cycle Fatigue Failures in Sharply Notched Specimens under in-phase Mode I and II loading」Engineering Failure Analysis, 14 (2007) 861-876

S.ラウエ(S. Laure)氏らによる「Spectrum Fatigue life Assessment of notched specimens based on the initiation and propagation of short cracks」28 (2006) 1011-1021

【0023】

本発明は、これら既知の従来技術を組み合わせることにより、残存耐用寿命を予測できる疲労センサを改良する。

【図面の簡単な説明】

【0024】

【図1】疲労センサの全体図である。

【図2】疲労センサの側面図である。

【図3】疲労センサを電子部品と一緒に示す説明図である。

【図4】バッテリを持たないセンサの特別な実施形態を示す説明図である。

【図5】多重センサノードの動作状況を示す説明図である。

【図6】センサにおける動作のフローチャートである。

【発明を実施するための形態】

【0025】

以下、添付図面につきセンサの動作を説明する。本発明は、ビーム及び付属の電子機器を備える疲労センサである。図1はセンサ10内のビーム構体を示し、これらビーム構体が実際の感知部分を構成する。図示の一実施形態では、感知プロセスはビーム12,13,14,15及び16によって行い、これらビーム12〜16は、疲労特性が既知である材料で構成する。本発明による好適な一実施形態では、ビーム12〜16は健常性モニタリングを行おうと意図する構造部材と同一基本材料で製造することもできる。この構成における別の特別な一実施形態では、ビームを製造する材料選択としてアルミニウムを使用することができる。ビーム12〜16は、その両端側部を支持する堅固なベースプレート11,19上に取り付ける。ベースプレート11,19は剛性を有するため、これらベースプレートのいかなる挙動もビーム12〜16に同一態様で伝達する。このことは、すべてのビーム12〜16が同時に同一疲労挙動を受けることになる。参照符号9で示す部材は絶縁材料による薄層であり、この薄層はセンサを取り付ける構造部材からセンサを電気的に絶縁することを意図する。絶縁材料9は柔軟な材料であり、また構造部材による挙動を抑制することはない。構造部材における疲労挙動は、センサの堅固なベースプレート11,19に伝達される。

【0026】

ビーム12〜16は、ビームにおける箇所によって異なる幅、厚さ及びノッチサイズにすることができる。ビームにおけるノッチサイズ2、ノッチ形状18、幅及び厚さは、各ビームの疲労寿命を決定するパラメータである。各ビームは異なる疲労寿命を持つよう構成するため、これらパラメータはビーム毎に策定する。ビームにおける所望の疲労寿命に対してこれらパラメータをどのように計算するかは、当業界で既知であり、本明細書の背景技術に記載したとおりである。

【0027】

図2は、センサ内のビームのうち、1個のビームの側面図を示す。ビーム20は、その両側の側方部分を支持する2個の堅固なベースプレート22上に取り付ける。センサにおける堅固なベースプレート間にギャップ24を生ずる。ビームは、このギャップにおいて、特にノッチポイントで曲がる。薄い絶縁層27はビームを構造部材から電気的に絶縁する。センサは、堅固なベースプレート22によって構体における構造部材26に取り付けることを想定する。センサの好適な一実施形態では、接着材を使用して堅固なベースプレート22を構造部材26に取り付けることができる。

【0028】

図3は、センサを付属の制御用電子部品と一緒に示す。センサにおける電子部品は、電源37、コントローラ36、入力ポート34及び送信ユニット35で構成する。電源37は、バッテリ、キャパシタ、集電ユニット、又はRFエネルギーをセンサ電子部品の動作に必要な電力に変換するコイルとすることができる。コントローラ36は、デジタルプロセッサを有し、これにより入力ポート34を通してセンサ状態を読み取り、この情報をデジタルでエンコードし、そして送信に適した情報パッケージに組み入れる。情報パッケージは、各センサを明確に区別するデジタル識別番号を含むこともできる。本発明による一実施形態では、コントローラ36はRFIDタグ、例えばMBBS SA社が製造したMETALuCIDタグとし、このRFIDタグによって情報を厚さ1mmの金属プレートから送信することができる。本発明による別の一実施形態では、コントローラ36はワイヤレスセンサノード、例えばZigBeeエンドノードとすることができ、このZigBeeエンドノードはIEEE802.15.4規格で規定されている低電力無線送信原理で動作する。この場合、コントローラ36はセンサ情報を識別コードとともに周囲のZigBeeルータノード、又は他のノードに応答するよう呼び掛ける(問い合わせする)ZigBeeコーディネータノードに送信する。低電力無線ネットワークの構築に関する従来技術は、このネットワーク構築分野の当業者にとって極めてよく知られている。

【0029】

送信ユニット35は、アンテナ及びワイヤレス送信に必要な関連電子機器を有する。本発明による一実施形態では、送信ユニット35は、情報を光波によって送信する光トランスミッタとすることができる。別の一実施形態では、送信ユニット35はRFIDタグにおける送信コイルとし、また他の一実施形態では、低電力ワイヤレスネットワークのアンテナとすることができる。

【0030】

電源37は、バッテリ、コンデンサ、又は集電ユニットとし、この特定ノードに電力を供給することができるようにする。外部から送信されたRFエネルギーによる電力供給はよく知られており、バッテリを持たない遠隔ノードに短期的エネルギーを供給する。この技術は該当分野における当業者にとって自明のことであり、この方法に関する説明は本明細書の背景技術において行った。上述したRFエネルギーを利用して電力供給を行う実施形態では、電源37は、コイル、及びこの目的のために設計した関連電子機器とすることができる。

【0031】

入力ポート34は、ビームの変態を読み取る構成簡単なデジタル入力ポートとすることができる。ビーム32は導電性を有し、また通常、破損がないビームはすべて入力ポート34に「0」のデジタル論理信号を供給する。破損のあるすべてのビームは非導電性となり、その状態は入力ポート34において「1」のデジタル論理信号として発現し、これらデジタル論理信号をコントローラ36が読み取り、そして最終的にアンテナ35によって送信する。

【0032】

図4は、本発明による特別な一実施形態であって、一般的な高出力RFID技術を利用した実施形態を示す。従来技術では、コントローラを数ミリメートルの寸法にすることができる微小スケールで製造することができ、センサ基板上で僅かなスペースしか占有しない。この特別な実施形態では、電源はコイル55として構成し、コイル55は外部から送信されたRFエネルギーをコントローラ56の動作に必要な電力に変換し、コントローラ56がセンサビーム58状態の読み取り、また送信できるようにする。高出力RFIDに送信における従来技術は当業者にとってよく知られており、また高速道路、又は橋における利用料金徴収のためのRFIDタグに幅広く使用されている。

【0033】

図5は、本発明によるセンサ構成の特別な一実施形態を示し、この場合、センサノードは低電力ネットワーク、例えばIEEE802.15.4標準規格によるネットワークに配置する。このような場合、センサノード30を構体に散在させ、外部インタロゲータ(interrogator)41を使用して各センサノードからの情報を収集する。センサノード37はインタロゲータ41に近接させ、インタロゲータ41からの情報を中継する。センサノード30はインタロゲータから遠く離れているため、送信内容を受信することができない。この場合、情報はセンサノード30とインタロゲータ41との間に配置する他のノード、例えばノード34が中継する。ノード34は、ノード30及びインタロゲータ41の両方と通信することができる。このようなネットワークタイプに関する従来技術は、ワイヤレスセンサによるネットワーク構築に精通する当業者にとってはよく知られている。

【0034】

図5をさらに使用して、RFIDに基づくセンサクラスタの動作を説明する。このような実施形態において、インタロゲータ41は高出力のRFIDトランスミッタとし、このRFIDトランスミッタは付属のアンテナ42を通して高出力RF波を送信し、センサノード30〜34及び37に電力を供給し、また各センサに対してセンサ内のビーム状態に関して応答するよう呼び掛けることができる。

【0035】

本発明を使用する方法を、図6につき説明する。参照符号63はプロセスフローチャートであり、感知プロセスを説明する。ステップ64では、センサを、疲労サイクルに晒される構造部材の適切な箇所に取り付ける。構造部材に堅固に取り付けると、センサは、構造部材が晒されるのと同一の疲労サイクルに晒される。ステップ65では、センサ内の各ビームは反復的な曲げサイクルに晒されるに伴い、次々に損傷していく。ステップ66では、外部インタロゲータが運用期間中にセンサに対して応答するよう呼び掛けを発し、これによりセンサ内におけるビーム状態を読み取る。センサ内において破損を生じたビームの個数は、センサ及びセンサを取り付けた構造部材の健常性状態を示す。この外部応答指令プロセスは異なるサービスタイム時に繰り返し行うため、構体の健常性状態を漸次にモニタリングすることができる。構体の経年に伴い、センサ内のビームが1個ずつ破損し、未破損のビーム数が減少するとき構造部材を修理又は交換すべきだと推測する。

【0036】

センサ内の各ビームは、モニタリングしている構体に対する要件につき、異なる耐用年数持続するよう構成することができる。

【特許請求の範囲】

【請求項1】

構体における構造部材の健常状態をモニタリングするモニタリング装置であって、

破損し易い複数のビームと、

破損した複数のビームの有無を検出する電子機器と、

前記破損した複数のビームの有無情報をワイヤレスで送信するプロセッサ及びプロセッサ関連部品と、

センサに電力を供給するための電源と

を備えるモニタリング装置において、

以下「センサ」とも称される前記モニタリング装置は、反復的かつ周期的な曲げ挙動に晒される前記構造部材上、又はその近傍に配置し、この配置は、前記センサがその健常性状態をモニタリングすべき前記構造部材と同一の反復的かつ周期的な曲げ挙動に晒されるよう行う構成とした、モニタリング装置。

【請求項2】

請求項1記載のモニタリング装置において、前記センサにおける前記破損し易い複数のビームを、前記構造部材、又は疲労特性が既知である別の材料で形成し、また、互いに平行に、又はそれぞれ半径方向に、又は前記破損し易い前記ビームのすべてが前記反復的かつ周期的な曲げ挙動と同一の挙動に晒されるように配置した、モニタリング装置。

【請求項3】

請求項1記載のモニタリング装置において、前記破損し易い複数のビームには異なるサイズ及び形状のノッチを形成し、また異なる回数の前記反復的かつ周期的な曲げ挙動により加速化された疲労プロセスを受け、そして前記ビームを取り付けた前記構造部材が破損するよりも十分前に前記ビームが漸次に破損するようにした、モニタリング装置。

【請求項4】

請求項3記載のモニタリング装置において、前記破損し易い複数のビームには異なるサイズもしくは位置をとるノッチ、又は前記ビームの特別領域に応力が集中して、個別ビームの破損時期をよりよく予測できるよう策定したノッチに類似する幾何学的形状を形成した、モニタリング装置。

【請求項5】

請求項1記載のモニタリング装置において、前記プロセッサはワイヤレス通信タグにより構成し、RFID技術、又はワイヤレスセンサネットワーク技術を利用した遠隔通信手段によって、前記センサに対して応答するよう呼び掛けることができるよう構成した、モニタリング装置。

【請求項6】

請求項1記載のモニタリング装置において、前記センサへの電源は、バッテリ、又はキャパシタ、又は外部から供給されるRF信号電力、又はエネルギー収集技術による他の手段、又はこれらの組み合わせによって前記センサに電力を供給する構成とした、モニタリング装置。

【請求項7】

請求項1記載のモニタリング装置において、前記電子機器が前記破損したビームの有無を検出し、また有無情報を電子的若しくは光学的に、アナログ若しくはデジタル形式で前記プロセッサに送信する構成とした、モニタリング装置。

【請求項8】

請求項1記載のモニタリング装置において、前記破損し易い複数のビームを2個の堅固なベースプレート(22)に取り付け、前記堅固なベースプレートのそれぞれが前記複数のビームにおける各側方部分を支持する構成とした、モニタリング装置。

【請求項9】

請求項8記載のモニタリング装置において、前記堅固なベースプレート(22)を構造部材表面に結合し、また前記構造部材表面と第2構造部材表面との間に配置した、モニタリング装置。

【請求項10】

構造部材における構造上の健常状態を検出する方法において、

破損し易い複数の感知ビームを有するセンサを前記構造部材に配置するステップであって、前記感知ビームが、前記構造部材が晒されるのと同一の反復的かつ周期的挙動に晒されるよう配置する、該ステップと、

前記ビームに蓄積した疲労により、異なる回数の反復的かつ周期的曲げ挙動に晒した後に前記ビームが漸次に破損するステップと、

破損したビームの有無を電子的、光学的、又は他の手段によって検出し、またこの有無情報を外部、又は内部のインタロゲータに所定の運用期間毎に送信するステップと

を有する、方法。

【請求項11】

請求項10記載の方法において、前記破損し易いビームを前記構造部材と同一の材料、又は疲労特性が既知の別の材料で形成し、前記ビームを取り付けた前記構造部材の疲労状態を示すことができるようにする、方法。

【請求項12】

請求項10記載の方法において、前記センサ(22)の一方の側方部分を前記構造部材の表面に結合し、また前記センサの他方の側方部分を前記構造部材における、前記センサ内で前記ビームに対面する第2表面に結合し、前記ビームが前記構造部材と同一の前記反復的かつ周期的曲げ挙動に晒されるようにした、方法。

【請求項13】

請求項10記載の方法において、前記破損し易いビームに異なるサイズのノッチ、又はノッチに類似する幾何学的形状を形成し、これにより前記ビームの疲労プロセスを加速化し、また異なる回数の前記反復的かつ周期的曲げ挙動に晒された後に1個ずつ漸次に破損するようにした、方法。

【請求項14】

請求項10記載の方法において、前記センサ内における前記ビームのうち1個又はそれ以上は、前記構造部材の耐用疲労サイクルより前に破損する構成とした方法。

【請求項15】

請求項13記載の方法において、前記センサ内で破損した前記ビームの個数、前記センサ内で破損していない前記ビームの個数が、前記構造部材における残存耐用寿命を示するようにした方法。

【請求項16】

請求項13記載の方法において、前記ノッチ、又はノッチに類似するよう策定した幾何学的形状が、所定回数の前記反復的かつ周期的曲げ挙動に晒した後に前記ビームを破損させる、前記破損し易いビームの疲労寿命を策定するようにした方法。

【請求項17】

請求項10記載の方法において、前記センサ内における前記破損したビームの個数を前記センサの電子機器によって検出し、またこの破損個数情報を運用期間中にワイヤレスで前記インタロゲータに送信し、これにより前記構造部材における残存耐用寿命を示すようにした方法。

【請求項1】

構体における構造部材の健常状態をモニタリングするモニタリング装置であって、

破損し易い複数のビームと、

破損した複数のビームの有無を検出する電子機器と、

前記破損した複数のビームの有無情報をワイヤレスで送信するプロセッサ及びプロセッサ関連部品と、

センサに電力を供給するための電源と

を備えるモニタリング装置において、

以下「センサ」とも称される前記モニタリング装置は、反復的かつ周期的な曲げ挙動に晒される前記構造部材上、又はその近傍に配置し、この配置は、前記センサがその健常性状態をモニタリングすべき前記構造部材と同一の反復的かつ周期的な曲げ挙動に晒されるよう行う構成とした、モニタリング装置。

【請求項2】

請求項1記載のモニタリング装置において、前記センサにおける前記破損し易い複数のビームを、前記構造部材、又は疲労特性が既知である別の材料で形成し、また、互いに平行に、又はそれぞれ半径方向に、又は前記破損し易い前記ビームのすべてが前記反復的かつ周期的な曲げ挙動と同一の挙動に晒されるように配置した、モニタリング装置。

【請求項3】

請求項1記載のモニタリング装置において、前記破損し易い複数のビームには異なるサイズ及び形状のノッチを形成し、また異なる回数の前記反復的かつ周期的な曲げ挙動により加速化された疲労プロセスを受け、そして前記ビームを取り付けた前記構造部材が破損するよりも十分前に前記ビームが漸次に破損するようにした、モニタリング装置。

【請求項4】

請求項3記載のモニタリング装置において、前記破損し易い複数のビームには異なるサイズもしくは位置をとるノッチ、又は前記ビームの特別領域に応力が集中して、個別ビームの破損時期をよりよく予測できるよう策定したノッチに類似する幾何学的形状を形成した、モニタリング装置。

【請求項5】

請求項1記載のモニタリング装置において、前記プロセッサはワイヤレス通信タグにより構成し、RFID技術、又はワイヤレスセンサネットワーク技術を利用した遠隔通信手段によって、前記センサに対して応答するよう呼び掛けることができるよう構成した、モニタリング装置。

【請求項6】

請求項1記載のモニタリング装置において、前記センサへの電源は、バッテリ、又はキャパシタ、又は外部から供給されるRF信号電力、又はエネルギー収集技術による他の手段、又はこれらの組み合わせによって前記センサに電力を供給する構成とした、モニタリング装置。

【請求項7】

請求項1記載のモニタリング装置において、前記電子機器が前記破損したビームの有無を検出し、また有無情報を電子的若しくは光学的に、アナログ若しくはデジタル形式で前記プロセッサに送信する構成とした、モニタリング装置。

【請求項8】

請求項1記載のモニタリング装置において、前記破損し易い複数のビームを2個の堅固なベースプレート(22)に取り付け、前記堅固なベースプレートのそれぞれが前記複数のビームにおける各側方部分を支持する構成とした、モニタリング装置。

【請求項9】

請求項8記載のモニタリング装置において、前記堅固なベースプレート(22)を構造部材表面に結合し、また前記構造部材表面と第2構造部材表面との間に配置した、モニタリング装置。

【請求項10】

構造部材における構造上の健常状態を検出する方法において、

破損し易い複数の感知ビームを有するセンサを前記構造部材に配置するステップであって、前記感知ビームが、前記構造部材が晒されるのと同一の反復的かつ周期的挙動に晒されるよう配置する、該ステップと、

前記ビームに蓄積した疲労により、異なる回数の反復的かつ周期的曲げ挙動に晒した後に前記ビームが漸次に破損するステップと、

破損したビームの有無を電子的、光学的、又は他の手段によって検出し、またこの有無情報を外部、又は内部のインタロゲータに所定の運用期間毎に送信するステップと

を有する、方法。

【請求項11】

請求項10記載の方法において、前記破損し易いビームを前記構造部材と同一の材料、又は疲労特性が既知の別の材料で形成し、前記ビームを取り付けた前記構造部材の疲労状態を示すことができるようにする、方法。

【請求項12】

請求項10記載の方法において、前記センサ(22)の一方の側方部分を前記構造部材の表面に結合し、また前記センサの他方の側方部分を前記構造部材における、前記センサ内で前記ビームに対面する第2表面に結合し、前記ビームが前記構造部材と同一の前記反復的かつ周期的曲げ挙動に晒されるようにした、方法。

【請求項13】

請求項10記載の方法において、前記破損し易いビームに異なるサイズのノッチ、又はノッチに類似する幾何学的形状を形成し、これにより前記ビームの疲労プロセスを加速化し、また異なる回数の前記反復的かつ周期的曲げ挙動に晒された後に1個ずつ漸次に破損するようにした、方法。

【請求項14】

請求項10記載の方法において、前記センサ内における前記ビームのうち1個又はそれ以上は、前記構造部材の耐用疲労サイクルより前に破損する構成とした方法。

【請求項15】

請求項13記載の方法において、前記センサ内で破損した前記ビームの個数、前記センサ内で破損していない前記ビームの個数が、前記構造部材における残存耐用寿命を示するようにした方法。

【請求項16】

請求項13記載の方法において、前記ノッチ、又はノッチに類似するよう策定した幾何学的形状が、所定回数の前記反復的かつ周期的曲げ挙動に晒した後に前記ビームを破損させる、前記破損し易いビームの疲労寿命を策定するようにした方法。

【請求項17】

請求項10記載の方法において、前記センサ内における前記破損したビームの個数を前記センサの電子機器によって検出し、またこの破損個数情報を運用期間中にワイヤレスで前記インタロゲータに送信し、これにより前記構造部材における残存耐用寿命を示すようにした方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2013−517468(P2013−517468A)

【公表日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−548487(P2012−548487)

【出願日】平成22年1月16日(2010.1.16)

【国際出願番号】PCT/IB2010/050203

【国際公開番号】WO2011/086427

【国際公開日】平成23年7月21日(2011.7.21)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ZIGBEE

【出願人】(511268948)

【氏名又は名称原語表記】OZKUL, Tarik

【出願人】(312001317)

【Fターム(参考)】

【公表日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成22年1月16日(2010.1.16)

【国際出願番号】PCT/IB2010/050203

【国際公開番号】WO2011/086427

【国際公開日】平成23年7月21日(2011.7.21)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ZIGBEE

【出願人】(511268948)

【氏名又は名称原語表記】OZKUL, Tarik

【出願人】(312001317)

【Fターム(参考)】

[ Back to top ]