構造体、その製造方法および撮像装置

【課題】 従来の遮蔽格子の透過部よりもX線の透過率が高い透過部を備える遮蔽格子として用いることができる構造体と、その製造方法とを提供することを目的とする。

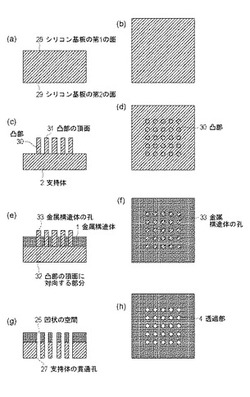

【解決手段】 構造体の製造方法は、基板の第1の面28に複数の凸部30を形成する工程と、複数の凸部の間に金属を充填して金属構造体1を形成する工程と、複数の凸部の頂面31と、基板の第1の面と対向する基板の第2の面29のうち複数の凸部の頂面31に対向する部分32と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有する。

【解決手段】 構造体の製造方法は、基板の第1の面28に複数の凸部30を形成する工程と、複数の凸部の間に金属を充填して金属構造体1を形成する工程と、複数の凸部の頂面31と、基板の第1の面と対向する基板の第2の面29のうち複数の凸部の頂面31に対向する部分32と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本発明は、構造体、その製造方法およびその構造体を用いた撮像装置に関し、特にX線位相コントラスト撮像装置に用いられる構造体、その製造方法及びその構造体を用いた撮像装置に関する。

【背景技術】

【0002】

周期構造を有する構造体からなる回折格子は分光素子として様々な機器に利用されている。特に、X線吸収率が高い特性を有する金属で形成される構造体は、構造体物体の非破壊検査、医療分野に用いられている。

【0003】

X線吸収率が高い特性を有する金属で形成される構造体の用途の一つとして、X線のタルボ干渉を用いた撮像を行う撮像装置の、遮蔽格子があげられる。X線タルボ干渉を用いた撮像方法(X線タルボ干渉法)は、X線の位相コントラストを利用したイメージング方法(X線位相イメージング法)の一つである。

【0004】

X線タルボ干渉法について簡単に説明をする。X線タルボ干渉法を行う一般的な撮像装置では、空間的に可干渉なX線が、被検体とX線を回折する回折格子を通過して干渉パターンを形成する。その干渉パターンが形成される位置に、X線を周期的に遮蔽する遮蔽格子を配置してモアレを形成する。このモアレを検出器によって検出し、その検出結果を用いて撮像画像を得る。

【0005】

タルボ干渉法は、X線透過部とX線遮蔽部とが周期的に配列している構造を有する遮蔽格子を使用する方法が一般的である。特許文献1はX線遮蔽格子を製造する方法を開示している。特許文献1に開示されている方法は、まず、反応性イオンエッチングにより高アスペクト比のシリコンモールドを作製し、シリコンモールドの表面をO2プラズマにより酸化させる。その後、再び反応性イオンエッチングによってシリコンモールドの間隙底部にある酸化膜を除去し、モールドの底部より電気めっきによりX線吸収率の高い金属を充填するとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−185728号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている方法で製造される遮蔽格子は、透過部がシリコンで形成されている。そのため、透過部を形成するシリコンによるX線の吸収が、X線遮蔽格子の遮蔽コントラスト(遮蔽部を漏れて透過したX線量と透過部を透過したX線量とのコントラスト)を低下させたり、検出器に到達するX線量を低下させたりするという問題があった。

【0008】

本発明はこの様な課題に鑑み、従来の遮蔽格子の透過部よりもX線の透過率が高い透過部を備える遮蔽格子として用いることができる構造体と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0009】

その目的を達成するために、本発明の一側面としての構造体の製造方法は、基板の第1の面に複数の凸部を形成する工程と、前記複数の凸部の間に金属を充填して金属構造体を形成する工程と、前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有することを特徴とする。

【0010】

本発明のその他の側面については、以下で説明する実施の形態で明らかにする。

【発明の効果】

【0011】

本発明によれば、従来の遮蔽格子の透過部よりもX線の透過率が高い透過部を備える遮蔽格子として用いることができる構造体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】実施形態1に係る構造体の概略図。

【図2】実施形態1に係る構造体を用いた撮像装置の概略図。

【図3】実施形態1に係る構造体の製造方法を示す概略図。

【図4】実施形態2に係る構造体概略図。

【図5】実施例1に係る、構造体の製造方法を示す概略図。

【図6】実施例2に係る、構造体の製造方法を示す概略図。

【図7】実施例3に係る、構造体の製造方法を示す概略図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について実施形態1と2で詳細に説明する。

【0014】

実施形態1と2に係る構造体は、X線遮蔽格子として用いた時、透過させたいX線の光路上(X線透過部)に存在する基板の一部もしくは全てを選択的に除去することを特徴とする。

【0015】

(実施形態1)

実施形態1では2次元の構造体とその製造方法について説明をする。

【0016】

2次元の構造体とは、金属構造体に複数の孔が配列されて設けられており、その複数の孔が2次元に配列された構造体である。2次元の構造体は、X線遮蔽部とX線透過部とが2次元に配列された2次元遮蔽格子として用いることができる。

【0017】

図1は実施形態1に係る構造体の例を概略的に示した図である。

【0018】

図1(a)は、本実施形態に係る構造体の上面図であり、図1(b)は図1(a)に示した構造体の断面図である。図1(a)と(b)に示した構造体は、シリコン基板と、X線吸収率が高い金属からなる金属構造体1を備える。シリコン基板は金属構造体を支持する支持体2(2a,2b、2c)を形成しており、金属構造体1はシリコン基板上に設けられている。シリコン基板の一部のみの上に金属構造体が設けられていても、その金属構造体はシリコン基板上に設けられていると言う。金属構造体内には複数の孔が配列されて設けられており、この金属構造体に設けられた複数の孔(以下、金属構造体の孔と呼ぶことがある。)33のそれぞれが金属構造体の第1の面23側に凹状の空間を形成している。支持体2は、金属構造体の第2の面24から、金属構造体の第1の面23側の反対方向へ延長するように形成されることで金属構造体を第2の面24側から支えている。尚、金属構造体の第1の面とは金属構造体の頂面であり、金属構造体の第2の面とは金属構造体の底面(底部の面)であり、第1の面と対向する面である。金属構造体の第2の面は、支持体と接している。

【0019】

図1(a)と(b)に示した構造体をX線遮蔽格子として用いるときは、X線が図1(b)の上側又は下側から照射されるように、つまり、X線が金属構造体の孔33の配列方向と垂直な方向から照射されるようにして用いる。図1(a)と(b)に示した構造体をX線遮蔽格子として用いると、X線遮蔽部は金属構造体1と、支持体のうち金属構造体の下部に存在して直接金属構造体を支持する部分2a(以下、支持体のうち金属構造体の下部に存在する部分と呼ぶことがある。)からなり、X線を遮蔽する機能をもつ。但し、X線遮蔽部は入射したX線を完全に遮蔽する必要はない。X線遮蔽部は、入射したX線の80%以上を遮蔽することができることが好ましい。

【0020】

一方、X線透過部は金属構造体の第1の面23に形成された凹状の空間25と、支持体の内、凹状の空間25の下部に存在して直接は金属構造体を支持しない部分2b(以下、支持体のうち凹状の空間の下部に存在する部分と呼ぶことがある。)からなり、X線を透過する機能を持つ。尚、図1(c)のように支持体内に孔26が設けられているとき、凹状の空間の下部に形成されている支持体の孔26もX線透過部の一部であり、図1(e)のように支持体に貫通孔27が設けられているときは凹状の空間と支持体の貫通孔がX線透過部である。

【0021】

尚、凹状の空間25には極端にX線の吸収が少ない気体(窒素、酸素など)などの物質が充填されていてもよい。

【0022】

また、支持体のうち、金属構造体の下部に存在して直接金属構造体を支持する部分2aでも凹状の空間25の下部に存在して直接は金属構造体を支持しない部分2bでもない部分2cはシリコン基板のうち、周期構造を有していない部分である。この部分は遮蔽格子としての直接の機能(X線を選択的に透過させる)は有さず、X線遮蔽部とX線透過部を支持するフレームとしての機能を有する。

【0023】

また、この構造体においては、金属構造体1を形成する金属を選択的に堆積させるための鋳型であるモールド構造体の一部が支持体2を形成している。

【0024】

この構造体における凹状の空間25の深さは、X線遮蔽部のX線遮蔽率をどれだけ求めるかによって決定すればよい。

【0025】

図1(b)は凹状の空間25の底部が金属構造体の孔33内にある。凹状の空間25がない場合(モールド構造体の全部が支持体を形成している場合)と比較すると、X線透過部に存在する支持体2の一部を除去しているため、X線透過部の透過率が向上し、その結果、構造体のX線遮蔽コントラストが向上している。更にX線透過部の透過率と構造体のX線遮蔽コントラストを上げるためには、凹状の空間25をより深くすればよい。

【0026】

図1(c)は図1(b)の構造体の、凹状の空間25をより深くした構造体の断面図の概略図である。図1(c)の構造体は、凹状の空間25の底部が金属構造体1の第2の面よりも下部にある。このとき、支持体2にも金属構造体同様、複数の孔26が配列して設けられており、この支持体内に設けられた複数の孔(以下、支持体の孔と呼ぶことがある。)26はそれぞれ空間を形成している。この、支持体の孔26が形成する空間は、金属構造体の複数の孔が形成する凹状の空間25と連通している。この構造体は、図1(b)の構造体と比較して、X線透過部に存在する支持体2bをより多く除去しているため、図1(b)の構造体よりもさらにX線透過部の透過率と構造体のX線遮蔽コントラストが向上している。

【0027】

さらにX線透過部に存在する支持体2bを除去すると、図1(e)のような構造体が得られる。図1(e)の構造体は、支持体2に貫通孔27が配列して設けられており、この支持体内に設けられた貫通孔(以下、支持体の貫通孔と呼ぶことがある。)27がそれぞれ空間を形成している。この支持体の貫通孔27が形成する空間は金属構造体の複数の孔が形成する凹状の空間25と連通している。この構造体は、図1(c)の構造体と比較して、更に透過部に存在する支持体2bを除去しているため、図1(c)の構造体よりもさらにX線透過部の透過率と構造体のX線遮蔽コントラストが向上している。図1(e)の構造体の上面図を図1(d)に示した。図1(d)の構造体は、透過部4が貫通孔である点が図1(a)の構造体と異なる。

【0028】

このように、凹状の空間25が深いほど構造体のX線遮蔽部のX線遮蔽率を高くすることができる。また、支持体のうち、凹状の空間の下部に存在する部分2bを除去し、支持体内に空間を形成する孔を設けた方がX線透過部の透過率を高くすることができる。

【0029】

透過部4の形状は、X線位相イメージングの撮像方式と、構造体の機械的強度と、製造の容易性から選択すればよい。

【0030】

図1(a)〜(e)のような透過部4がドットパターンの構造体、もしくは孔が四角のパターン(以下、四角パターンと呼ぶことがある。)の構造体のように、孔が2次元に配列されている構造体(以下、2次元構造体と呼ぶことがある。)は2次元X線遮蔽格子として用いることができる。2次元のX線遮蔽格子を用いると、1度の撮像で2次元の情報を得ることができる。尚、ドットパターンは四角パターンよりも後述する反応性イオンエッチングによるモールド構造体の製造が容易である。一方、四角パターンは、ドットパターンに対して機械的強度が高くなり、検出器の画素に対して理想的にX線の選択的な遮蔽ができる。

【0031】

モールド構造体の材料は、高アスペクトの加工が容易なシリコンやフォトレジストでよい。モールド構造体の寸法は得たい構造体の寸法により決まる。

【0032】

また、金属構造体1の厚み(金属構造体の第1の面と第2の面に挟まれた部分を厚さとする)は、撮像に用いるX線のエネルギー、金属構造体1の材料と得たいX線遮蔽率によって決まる。この構造体を、X線タルボ干渉法を行う撮像装置のX線遮蔽格子として用いる場合、X線遮蔽率が80%以上程度になるように金属構造体1の厚みを設計することが望ましい。例えば、X線のエネルギーが22kevで、金属構造体1をAuで形成した場合、金属構造体1に求める厚みは50ミクロン程度である。金属構造体1の材料は、X線の吸収率が高いものであることが好ましく、例えばAg、Au、Bi、Cr、Cu、Ni、Pb、Pt、Sn、Zn等あるいはそれらの合金を用いることができる。これらのうちモールド構造体への充填の容易性と得たいX線遮蔽率から選択すればよい。金属構造体1を形成する金属が、X線の吸収率が高い材料であると、モールド構造体に求める深さが浅くなり、加工が容易となる。

【0033】

本実施形態では遮蔽格子の備える基板としてシリコン基板を用いたが、例えばガラス基板のような、そのほか材料からなる基板を用いても良い。単結晶シリコンは、X線の吸収率が金属と比較して小さい。そのため、シリコン基板として単結晶シリコンを用いると、図1(b)と(c)のように、透過部4を貫通孔としない場合でも、X線透過部のX線吸収量を少なくしやすい。図2は、本実施形態の構造体をX線遮蔽格子として用いたX線タルボ干渉法を行う撮像装置の概略図である。X線源11から照射されたX線を線源格子12にて所望の大きさのX線ビームに分割し被検体13に照射する。被検体を透過したX線は、回折格子14に回折されることで遮蔽格子15上に干渉パターンを形成する。遮蔽格子15は、干渉パターンを形成するX線を選択的に透過させることでモアレを形成し、そのモアレを検出器16が検出する。被検体13によるX線の位相変化は、モアレとして検出器に検出される。尚、被検体13は回折格子14と遮蔽格子15の間に配置しても良い。

【0034】

図3に本実施形態における構造体の製造方法の概略図を示す。

【0035】

図3(a)は本実施形態に用いられるシリコン基板6の一部の断面図、図3(b)はその上面図である。シリコン基板6として、単結晶シリコンウェハーやSOIウェハ―を用いることが好ましい。単結晶シリコンウェハーやSOIウェハ―を用いると、半導体プロセスやMEMSプロセスによる高精度な加工がしやすく、機械的強度も高い。シリコン基板6は第1の面28が研磨面のものを用意する。図1(b)や図1(c)の構造体のように、透過部が連通孔でない場合、シリコン基板6の厚みが薄い方が遮蔽格子の透過部のX線透過率は向上する。また、図1(d)の構造体のように透過部が連通孔の場合はシリコン基板6の厚みが薄い方が金属構造体の第1の面に形成された凹状の空間の下部に存在する支持体2bを形成するシリコンを除去しやすい。しかし、シリコン基板6の厚みが薄いと、構造体の製造工程や搬送の容易性が低下する。そのため、例えば4インチウェハ―サイズであれば、厚みが300μm〜525μmのものがよい。

【0036】

次に、図3(c)に示すように、シリコン基板6の第1の面28に複数の凸部30を配列して形成する。図3(c)はシリコン基板の一部の断面図であり、図3(d)は図3(c)のシリコン基板の上面図である。複数の凸部の形成には、反応性イオンエッチングを用いても良いし、フォトレジストによるフォトリソグラフィを用いても良い。このように、シリコン基板の第1の面28をエッチングして凹部を形成することにより複数の凸部を形成することも、本明細書ではシリコン基板の第1の面28に複数の凸部を形成するという。また、用いる基板はシリコンでなくても良く、例えばガラス又はシリコンの上にフォトレジスト層を形成したものを用いても良い。

【0037】

複数の凸部30は狭ピッチ高アスペクトの構造であることが求められるため、反応性イオンエッチングを用いて複数の凸部30を形成する場合、SF6ガスによるエッチングとC4F8ガスによる側壁保護膜の堆積を交互に行うボッシュプロセスが適している。またフォトリソグラフィを用いて複数の凸部30を形成する場合、X線リソグラフィが適している。後の工程で、複数の凸部30の間に金属を充填するため、複数の凸部30の高さは、金属構造体1に求める厚みよりも10%程度深い方がよい。これにより充填する金属が複数の凸部の間から溢れるのを予防することができる。但し、凸部の高さ方向はシリコン基板6の第2の面29から第1の面28に向かう方向である。

【0038】

次に、図3(e)に示すように、複数の凸部30の間に金属を充填して金属構造体1を形成する。複数の凸部30により、形成される金属構造体1には複数の孔が配列されて設けられる。尚この工程の時、金属構造体の複数の孔33は、複数の凸部30のうち金属構造体内に内包されている部分であり、シリコン基板の一部からなる。図3(e)はシリコン基板6上に金属構造体1が形成された断面図であり、図3(f)は図3(e)の上面図である。図3(f)の上面図のように、複数の凸部が形成されている場所に金属構造体の孔が形成される。金属の充填方法としては複数の凸部30の間の上に金属を配置し、金属を溶融させる方法をとることができる。また、CVD(Chemical Vapor Deposition)、真空スパッタ、真空蒸着、電気めっきなどのめっきを用いて金属を充填しても良い。

【0039】

電気めっきを用いて複数の凸部30の間に金属を充填する方法の例を簡単に説明する。まず凸部30の間の表面に絶縁層を形成する。絶縁層の形成は、熱酸化もしくはプラズマCVDによってSiO2層を形成すればよい。フォトレジストによって複数の凸部30を形成した場合は、既に表面に絶縁層が形成されているため本工程は不要である。

【0040】

次に複数の凸部30の間の底部にシード層を形成する。シード層の形成には、指向性の電子ビーム蒸着を用いてCr、Cuの順に成膜すればよい。フォトリソグライにより複数の凸部30を形成する場合、電気めっきを行う工程の前にシリコン基板の第1の面に導電層を形成しておけば、本工程は不要である。

【0041】

次に複数の凸部30の間に金属を充填して金属構造体1を形成する。複数の凸部の間の底部に形成されたシード層から給電し、複数の凸部30の間の底部から金属を充填すると、ボイドの少ない金属構造体1が形成できる。

【0042】

次に、図3(g)に示すように、シリコン基板6のうち、複数の凸部の頂面31と、シリコン基板6の第2の面29のうち複数の凸部の頂面31に対向する部分32にはさまれた領域(図3(e)参照)を除去する。図3(g)はシリコン基板6と金属構造体1の一部の断面図、図3(h)は図3(g)の上面図である。本実施形態では、金属構造体の孔33と、それら金属構造体の孔33の下部に存在する部分のシリコン基板を除去する。除去方法としては、エッチングを用いることができる。エッチングの中でも、シリコン基板のうち、金属構造体内の孔33と、その孔の下部に存在する部分を選択的に除去できる異方性のエッチングが好ましい。更に、異方性のエッチングのなかでも、アスペクト比の高いエッチングが可能なボッシュプロセスによる異方性エッチングが好ましい。ボッシュプロセスによるエッチングはフッ素系のガスを用いるため、金属構造体1がフッ素に耐性がない場合は、金属構造体1の充填後にフッ素に耐性がある金属で金属構造体の第1の面23上にマスク層を形成してからフッ素系のガスでエッチングを行う。ボッシュプロセス以外のエッチングを行う場合でも、金属構造体を構成する金属がそのエッチングに耐性がない場合は、そのエッチングに耐性がある金属でマスク層を形成してからエッチングを行う。

【0043】

尚、金属構造体1がこの工程で行われるエッチングに対して十分に耐性を持つ場合はマスク層を形成せずに、エッチングを行っても良い。このようにエッチングを行うと、金属構造体1が金属構造体の下部に存在するシリコン基板のマスクとして機能する。そのため本明細書ではこのようにエッチングを行うことを、金属構造体をマスクとしてシリコン基板をエッチングすると言う。

【0044】

このように、金属構造体1又は金属構造体の第1の面23上に形成されたマスク層をマスクとしてシリコン基板6をエッチングすることにより、シリコン基板のうち金属構造体の孔33とその孔の下部に存在する部分を選択的にエッチングすることができる。

【0045】

金属構造体の孔33の中に存在するシリコン基板を除去することで、金属構造体1の第1の面23に凹状の空間25が形成される。一方、シリコン基板(支持体)のうち、金属構造体の孔の下部に存在する部分2bを除去すると、支持体内に複数の貫通孔27が設けられる。この支持体内に設けられた複数の貫通孔27(以下、支持体の貫通孔と略す場合がある。)は凹状の空間25と連通する。図3(g)のように、支持体のうち凹状の空間25の下部に存在する部分を完全に除去すると、凹状の空間と連通する貫通孔27が設けられる。複数の凸部30をフォトレジストにより形成した場合は、O2プラズマや硫酸と過酸化水素水の混合液によりフォトレジストを除去した後に、ボッシュプロセスで支持体内に複数の貫通孔27を設ければよい。支持体の貫通孔27は、エッチングにより孔を支持体2bの途中まで加工し、シリコン基板の第2の面29からグラインドなどの研削加工を行って設けても良い。また、図3(g)では凹状の空間25の下部に存在する部分を完全に除去して支持体の孔を貫通孔にしたが、一部のみを除去して貫通していない孔を設けても良い。凹状の空間25の下部に存在する部分の一部をのみを除去すると図1(c)のような構造体を得ることができる。また、金属構造体の孔33の少なくとも一部を除去すれば、凹状の空間25の下部に存在する部分は除去しなくても良い。金属構造体の孔33の一部のみを除去すると、図1(b)のような構造体を得ることができる。図1(b)の構造体の場合、金属構造体の孔33の一部が金属構造体の第1の面に凹状の空間25を形成する。(図1(c)と図1(e)の構造体は金属構造体の孔33の全部が金属構造体の第1の面に凹状の空間25を形成する。)このように、金属構造体の孔33はシリコンを有していても良い。

【0046】

凹状の空間25の深さや支持体の孔の深さは製造される構造体のX線透過部に求めるX線透過率によって設計すればよい。例えば、凸部の頂面31とその頂面に対向する部分32に挟まれた領域のシリコンの厚さのうち、1/4以上の厚さを除去すると、理論的にはX線透過部のX線遮蔽率を3/4以下に抑えることができる。そのため、本工程で除去するシリコン基板は、凸部の頂面31とその頂面に対向する部分32に挟まれた領域のうち、厚さにして1/4以上が好ましく、1/3以上がより好ましく、1/2以上がさらに好ましい。

【0047】

本実施形態により得られる構造体を、金属構造体1の厚みが40μm以上、金属構造体内に設けられた複数の孔のピッチが8μm以下になるように製造すれば、従来よりもX線の透過量が多いX線透過部を備える遮蔽格子が得られる。

【0048】

(実施形態2)

実施形態2では1次元の構造体の製造方法について説明をする。尚、実施形態1と重複する部分は省略する。

【0049】

1次元の構造体とは、複数の金属構造体が一次元に配列された構造体であり、X線遮蔽部とX線透過部とが1次元に配列された1次元遮蔽格子として用いることができる。

【0050】

図4は実施形態2により得られる1次元の構造体の例を概略的に示した図である。

【0051】

図4(a)は、本実施形態に係る構造体の上面図であり、図4(b)は図4(a)に示した構造体の断面図である。図4(a)と(b)に示した構造体は、シリコン基板と、複数の金属構造体201を備える。また、シリコン基板は複数の金属構造体を支持する支持体202(202a,202c)を形成しており、複数の金属構造体201のそれぞれはシリコン基板上に設けられている。複数の金属構造体同士は間隔233を持って配列されており、この金属構造体同士の間隔233のそれぞれが金属構造体のそれぞれの第1の面223側に凹状の空間225を形成している。図4(b)のように、金属構造体同士の間隔233の全てが凹状の空間225を形成していても良いし、金属構造体同士の間隔の一部のみが凹状の空間を形成していても良い。金属構造体同士の間隔の一部のみが凹状の空間を形成しているとき、金属構造体同士の間にはシリコン基板の一部が存在している(実施形態1の図1(b)の構造体に対応する。)尚、本実施形態も、実施形態1同様、シリコン基板の代わりにガラス基板を用いても良い。

【0052】

図4(a)と(b)に示した構造体をX線遮蔽格子として用いるときは、実施形態1同様、図4(a)と(b)の上方向又は下方向、つまり、X線が複数の金属構造体の配列されている面と垂直な方向から照射されるようにして用いる。図4(a)と(b)に示した構造体をX線遮蔽格子として用いると、X線遮蔽部は複数の金属構造体201のそれぞれと、その金属構造体の下部に存在する支持体202aからなる。

【0053】

一方、X線透過部は金属構造体の第1の面に形成された凹状の空間225と、凹状の空間225の下部に存在する支持体と、支持体の孔からなる。図4(a)と(b)に示した構造体は、凹状の空間の下部に支持体が存在せず、凹状の空間と連通している支持体の孔が貫通孔227であるため、X線透過部は金属構造体の第1の面に形成された凹状の空間225と、支持体の貫通孔227からなる。

【0054】

また、実施形態1同様、支持体のうち、複数の金属構造体の下部に存在する部分202aでも凹状の空間225の下部に存在する部分202bでもない部分202cはX線遮蔽部とX線透過部を支持するフレームとしての機能を有する。本実施形態の構造体は1次元の構造体であり、複数の金属構造体を備えているため、支持体202は複数の金属構造体同士が間隔233を持って配列されるように複数の金属構造体を支持している。複数の金属構造体同士が間隔233を持って配列されるように支持するためには、金属構造体のそれぞれの下部で金属構造体を支持する支持体同士が繋がっており、一体的に形成されていればよい。そのために、透過部が連通孔である場合は支持体にフレームとして機能する部分202cが必要であり、フレームとして機能する部分202cを備える構造体の例として、図4(c)のような構造体が考えられる。

【0055】

実施形態1と同様に、凹状の空間225の深さと凹状の空間と連通する支持体の孔の深さは、構造体のX線透過部の透過率に影響する。そのため、所望の透過率にあわせて凹状の空間225の深さと凹状の空間と連通する支持体の孔の深さを設計すればよい。

【0056】

本実施形態の構造体は1次元構造体であるため、実施形態1のような2次元構造体と比較すると、機械的強度を高くしやすい。それは、1次元構造体がスリット構造なので鋳型であるモールド構造体もスリット構造となるためである。モールド構造体がスリット構造だと、支持体と金属構造体のそれぞれの接地面積が大きく、金属構造体201とその下部の支持体202aの外周端を、フレームとして機能する202cと接続できるためである。

【0057】

図4に示した構造体の製造方法について説明をする。

まず、シリコン基板の第1の面をエッチングすることにより、複数の凹部を形成する。

この複数の凹部は、シリコン基板内に配列するように形成する。

複数の凹部の形成方法は、実施形態1において複数の凸部を形成した方法と同様である。

【0058】

次に、シリコン基板の第1の面に形成した複数の凹部に金属を充填して複数の金属構造体を形成する。金属の充填方法は、実施形態1において複数の凸部の間に金属を充填した方法と同様である。

【0059】

次に、シリコン基板のうち、複数の金属構造体の間の部分の頂面と、シリコン基板の第2の面のうち、複数の金属構造体に間の部分の頂面に対向する部分にはさまれた領域の少なくとも一部を除去する。除去方法は実施形態1と同様である。ボッシュプロセスによる異方性エッチングを行う際に、複数の金属構造体のそれぞれがフッ素に耐性がない場合は、フッ素に耐性がある金属で複数の金属構造体のそれぞれの第1の面の上にマスク層を形成してからフッ素系のガスでエッチングを行う。

【0060】

このように、複数の金属構造体又は複数の金属構造体の第1の面の上に形成されたマスク層をマスクとしてシリコン基板をエッチングすると、シリコン基板のうち複数の金属構造体にはさまれた部分とその下部に存在する部分を選択的にエッチングすることができる。

【0061】

実施形態1と同様に、複数の金属構造体の間に存在するシリコン基板を除去することで、複数の金属構造体の第1の面に凹状の空間が形成される。一方、シリコン基板のうち、複数の金属構造体の間の下部に存在する部分を除去すると、支持体内に複数の孔が設けられる。この支持体の孔は凹状の空間と連通する。実施形態1同様、支持体内の孔は支持体を貫通する貫通孔であっても良いし、貫通していなくても良い。また、複数の金属構造体の第1の面に凹状の空間が形成されていれば、支持体内に孔が形成されていなくても良い。

【0062】

(実施例1)

実施例1ではシリコンウェハーをシリコン基板として用いた2次元構造体の製造方法について説明をする。図5は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0063】

図5(a),(b)に示した工程では、シリコン基板の第1の面をエッチングすることにより複数の凸部を形成する。

【0064】

図5(a)に示した工程では、4インチ径で片面研磨525μm厚のシリコンウェハー110の第1の面124にマスク層105を形成する。尚、シリコンウェハーの研磨された方の面を第1の面124とする。マスク層105は膜厚5000ÅのSiO2の上に2000ÅのCrが積層された構造体である。マスク層105のパターンは、60mm角のエリア(以下、パターンが形成されたエリアと呼ぶことがある。)に直径4μmのドットがピッチ4μmで格子状に配列されたものである。また、60mm角のエリア外にもマスク層105を形成する。マスク層の材質は、後に説明する異方性エッチングの工程に対して耐える材質と膜厚であればよく、多層のマスクであってもよい。異方性エッチングの方式がフッ素ガスを用いたプラズマプロセスであれば、Cr、Ni、Al、Cu、SiO2、SiN、厚膜のフォトレジスト、などを用いることができる。異方性エッチングの方式がアルカリ溶液を用いたウェットプロセスであれば、Cu、SiO2、SiN、などを用いることができる。

【0065】

図5(b)に示した工程では、マスク層105を形成したシリコンウェハー110に異方性エッチングを行い、マスク層105の形状を反映して複数の凸部130を形成する。異方性エッチングは、SF6ガスによるエッチングとC4F8ガスによる側壁保護膜の堆積を交互に行うボッシュプロセスにより行う。複数の凸部130の高さは、後の工程で複数の凸部の間に金属を充填して形成する金属構造体101に求める厚みよりも10%程度大きくする。

金属構造体101に求める厚みは、遮蔽したいX線のエネルギーと金属構造体101の材料によるって決まる。本実施例では、エネルギーが22kevのX線用の遮蔽格子に用いることができる構造体を製造するために、厚み50ミクロンのAuからなる金属構造体101を形成する。そのために、高さが55ミクロン程度の凸部を形成する。エッチングにより複数の凸部130を形成後、洗浄工程を行う。O2プラズマ処理と、硫酸と過酸化水素水の混合液によりボッシュプロセスにより付着したフロロカーボン系のデポ膜と、マスク層105のCrの部分を除去する。

【0066】

図5(c)、(d)に示した工程では複数の凸部130を形成したシリコンウェハー110を用いて金属構造体101を形成する。

【0067】

図5(c)に示した工程では複数の凸部の間に電気めっきにより金属を充填しやすいようにシリコンウェハー110に対してモールド化の処理を行う。複数の凸部130の側壁を熱酸化によりSiO2としたのちに、反応性イオンエッチングにより複数の凸部の間の底部のSiO2を除去する。その後、指向性の電子ビーム蒸着により複数の凸部の間の底部に導電性を付与する。また、パターンが形成されたエリア外のSiO2をフッ化水素酸などにより一部除去しておき、給電ポイント121を作製する。

【0068】

図5(d)に示した工程では電気めっきにより複数の凸部の間に金属を充填して、金属構造体101を形成する。給電ポイント121より給電し、複数の凸部の間の底部から金を充填する。

【0069】

図5(e),(f)に示した工程では、後に説明をするエッチングの工程の準備としてハードマスク層107とエッチングストップ層108を形成する。

【0070】

図5(e)に示した工程では、電気めっきにより金属構造体101の上に選択的にハードマスク層107を形成する。ハードマスク107層は、凸部の上には形成しないように形成する。ハードマスク層107は後の工程で金属構造体の第1の面に凹状の空間を形成するエッチング(図5(g)〜(i))に耐える材料と膜厚であればよく、材料としてはCu、Niなどがよい。本実施例では、ハードマスク層107を形成したが、図5(d)の工程で形成した金属構造体101が金属構造体の第1の面に凹状の空間を形成するエッチングに十分に耐性がある材質と膜厚であれば、本工程は不要としてもよい。また、シリコンウェハーのパターンが形成されたエリア外の部分のシリコンを残すために、パターンが形成されたエリアの外郭に保護マスク層115を形成してもよい。保護マスク層115を形成する際は、保護マスク層115が複数の凸部の頭部に付着しないように、ステンシルマスクを用いてメタルを選択的に堆積させるか、カプトンテープなどを貼ってもよい。また、金属構造体101と、金属構造体の下部の支持体だけで金属構造体内の複数の孔の配列が保たれる程度に機械的強度があれば、パターンが形成されたエリアの外郭のシリコンを除去しても問題はない。

【0071】

図5(f)の工程では、シリコンウェハー110の背面にエッチングストップ層108を設ける。エッチングストップ層108は、後の工程で形成する、支持体の孔126を支持体内で貫通させる場合に必要となる層であるが、貫通させない場合には本工程は不要である。エッチングストップ層108はEB蒸着によりCrを100Å成膜したのち、Cuを1μm成膜すればよい。

【0072】

図5(g)、(h),(i)に示した工程では、複数の凸部の頂面131と、シリコンウェハーの第2の面124のうち、複数の凸部の頂面に対向する部分にはさまれた領域をエッチングする。

【0073】

図5(g)に示した工程では、複数の凸部の一部をエッチングにより除去して金属構造体の第1の面に凹状の空間125を形成する。エッチングは、シリコンウェハーの第1の面123から開始する。図5(g)に示した工程でのエッチングは、KOH水溶液によるWETエッチングか、CF4などのフッ素系ガスを用いた等方性のDRYエッチング等を用いることができる。この工程は凹状の空間125が支持体に到達しない範囲で行う。この工程で凹状の空間125が支持体に到達すると、隣り合う凹状の空間同士が支持体内で繋がる可能性があるため、これを防止するためである。

【0074】

図5(h)に示した工程では、図5(g)の工程で形成した凹状の空間125を更に深く加工し、支持体内にも空間を形成する複数の孔126を形成する。凹状の空間125を深く加工するためには異方性エッチングを用いる。尚、ハードマスク層107の厚みが十分に確保できる場合は図5(g)の工程を省略し、図5(f)の工程の次にこの工程を行えば工程を簡略化できる。本工程の異方性エッチングには、ボッシュプロセスを用いる。

【0075】

図5(i)に示した図は、図5(h)の状態から異方性エッチングの工程を更に行い、支持体内の複数の孔のそれぞれをエッチングストップ層108まで到達させた状態である。支持体の孔126が全てエッチングストップ層108に到達するように十分にオーバーエッチングを行う。支持体内の孔126は必ずしも垂直である必要はなく、支持体を貫通している必要もない。しかし、金属構造体の孔の下部に存在するシリコンが少ない方が遮蔽格子として用いた時に透過部のX線透過率が高くなるため好ましい。しかし、金属構造体の孔と、その孔の下部に存在するシリコンが多い方が構造体の機械的強度は高い。構造体の機械的強度は金属構造体内の孔の配列精度に影響するため、パターン寸法や得たいX線透過率等に応じて凹状の空間125と支持体の孔126の深さを調整するのがよい。尚、金属構造体内の孔は金属構造体の厚さにより決まり、金属構造体の厚さが金属構造体内の孔の深さである(金属構造体内の孔内にはシリコンが存在していても良い)。

【0076】

図5(j)に示した工程では、Wetエッチングによりハードマスク層107とエッチングストップ層108と保護マスク層115を除去する。この工程には、金属構造体101とシリコンを溶解せず、ハードマスク層107とエッチングストップ層108を溶解するCrのエッチング液とCuのエッチング液を用いる。図5(j)ではハードマスク層107を除去したが、ハードマスク層107を除去せずに残しておけば、この構造体を遮蔽格子として用いた際に遮蔽部においてX線を吸収する吸収体として利用できる。保護マスク115は工程を省くために除去しなくてもよいが、得られた構造体をX線位相イメージングの撮像装置に組み込む際に、シリコンウェハー110の研磨面をアライメント用の基準面として用いたい場合には除去してもよい。

【0077】

(実施例2)

実施例2では、実施例1のシリコンウェハ―の代わりにSOIウェハ―17をシリコン基板として用いた2次元構造体の製造方法について説明をする。SOIウェハーを用いることで、支持体内の孔を容易に形成することを特徴とする。

【0078】

図6は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0079】

図6(a)に示した工程では、4インチ径のSOIウェハ―17の第1の面、つまりデバイス層18側の表面にマスク層305を形成する。SOIウェハ―17は、Siであるデバイス層18が70μm厚、Siであるハンドル層19が454μm厚、SiO2であるBOX層20が1μm厚の多層の基板である。デバイス層18の厚みは、図6(b)の工程で設ける凸部の高さと、支持体に求める機械的強度によって決定する。凸部の高さの決定方法と、マスクの5の詳細は実施例1と同様である。

【0080】

図6(b)、図6(c)、図6(d)、に示した工程では実施例1と同様に第1の面をエッチングすることにより複数の凸部を形成し、その複数の凸部の間に金属を充填して金属構造体301を形成する。また、図6(e)に示した工程では、実施例1と同様に、金属構造体の第1の面上にハードマスク層307を形成し、パターンが形成されたエリアの外郭に保護マスク層305を形成する。

【0081】

図6(f)の工程では、SOIウェハ―17の第2の面、つまりハンドル層19側の表面に背面マスク層309を設ける。背面マスク層309は、後に説明をするハンドル層19を貫通させるエッチングに耐性がある材質と膜厚であればよい。背面マスク層309のパターンは、複数の凸部の頂面と金属構造体の第1の面に対向する部分が開口部となるように、パターンが形成されたエリアの外郭に形成する。

【0082】

図6(g)の工程では、実施例1と同様に複数の凸部の一部をエッチングにより除去して金属構造体の第1の面に凹状の空間325を形成する。

【0083】

図6(h)の工程も、実施例1と同様にボッシュプロセスを用いて図6(g)の工程で形成した凹状の空間を更に深く加工し、支持体内にも空間を形成する複数の孔を形成する。

但し、エッチングは、支持体内の複数の孔のそれぞれがBOX層20まで到達するまで行う。このBOX層20がエッチングをストップさせる層となる。

【0084】

図6(i)の工程は、SOIウェハ―のハンドル層19の側からBOX層20に向かって、ハンドル層19のシリコンをエッチングする。

【0085】

図6(g)、図6(h)、図6(i)の工程により、金属構造体の第1の面に形成される凹状の空間の深さと、支持体内の複数の孔の深さが決定される。本実施例においても、凹状の空間の深さと支持体内の複数の孔の深さは構造体の機械的強度やX線透過部のX線透過率に応じて設計すればよい。

【0086】

図6(j)の工程では、実施例1でエッチングストップ層108を除去したのと同様に背面マスク層309を除去する。

【0087】

(実施例3)

実施例3では、シリコンウェハーをシリコン基板として用いた2次元構造体の製造方法について説明をする。但し、シリコンウェハーの第1の面側からの異方性エッチングと、シリコンウェハーの第2の面からの研削(グラインド)とを組み合わせて構造体のX線透過部中に存在するシリコンウェハーを除去する点で実施例1と異なる。シリコンウェハーを第2の面からグラインドすることにより、シリコンウェハーの第1の面側からの異方性エッチングで加工する深さを浅くし、異方性エッチングの難易度を下げることを特徴とする。また、シリコンウェハーの第2の面からの研削を行うまで、シリコンウェハ―をハンドリングしやすい厚みのまま製造工程を実施することができる。

【0088】

図7は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0089】

図7(a)から図7(g)に示す工程までは、実施例1の図5(a)から図5(h)に示す工程と同様である。但し、実施例1と異なり、エッチングストップ層は設けない。

【0090】

図7(h)の工程では、シリコンウェハー110の第2の面からグラインドを行い、シリコンウェハー110の薄化を行う。グラインド以外に、フッ素によるドライエッチングによりシリコンウェハーの簿化を行ってもよい。フッ素によるドライエッチングを行う際は、透過部が貫通孔となる前にドライエッチングを停止した方が、支持体の孔の側壁へのダメージが少なくてよい。ドライエッチングを停止した後、グラインドを行うことで透過部を貫通孔にしても良い。

【0091】

図7(i)の工程では、Wetエッチングにより保護マスク層105とハードマスク層107を除去する。

【0092】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0093】

1 金属構造体

2 支持体

4 透過部

25 凹状の空間

27 支持体の貫通孔

28 シリコン基板の第1の面

29 シリコン基板の第2の面

30 凸部

31 凸部の頂面

32 凸部の頂面に対向する部分

33 金属構造体の孔

【技術分野】

【0001】

本発明は、本発明は、構造体、その製造方法およびその構造体を用いた撮像装置に関し、特にX線位相コントラスト撮像装置に用いられる構造体、その製造方法及びその構造体を用いた撮像装置に関する。

【背景技術】

【0002】

周期構造を有する構造体からなる回折格子は分光素子として様々な機器に利用されている。特に、X線吸収率が高い特性を有する金属で形成される構造体は、構造体物体の非破壊検査、医療分野に用いられている。

【0003】

X線吸収率が高い特性を有する金属で形成される構造体の用途の一つとして、X線のタルボ干渉を用いた撮像を行う撮像装置の、遮蔽格子があげられる。X線タルボ干渉を用いた撮像方法(X線タルボ干渉法)は、X線の位相コントラストを利用したイメージング方法(X線位相イメージング法)の一つである。

【0004】

X線タルボ干渉法について簡単に説明をする。X線タルボ干渉法を行う一般的な撮像装置では、空間的に可干渉なX線が、被検体とX線を回折する回折格子を通過して干渉パターンを形成する。その干渉パターンが形成される位置に、X線を周期的に遮蔽する遮蔽格子を配置してモアレを形成する。このモアレを検出器によって検出し、その検出結果を用いて撮像画像を得る。

【0005】

タルボ干渉法は、X線透過部とX線遮蔽部とが周期的に配列している構造を有する遮蔽格子を使用する方法が一般的である。特許文献1はX線遮蔽格子を製造する方法を開示している。特許文献1に開示されている方法は、まず、反応性イオンエッチングにより高アスペクト比のシリコンモールドを作製し、シリコンモールドの表面をO2プラズマにより酸化させる。その後、再び反応性イオンエッチングによってシリコンモールドの間隙底部にある酸化膜を除去し、モールドの底部より電気めっきによりX線吸収率の高い金属を充填するとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−185728号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている方法で製造される遮蔽格子は、透過部がシリコンで形成されている。そのため、透過部を形成するシリコンによるX線の吸収が、X線遮蔽格子の遮蔽コントラスト(遮蔽部を漏れて透過したX線量と透過部を透過したX線量とのコントラスト)を低下させたり、検出器に到達するX線量を低下させたりするという問題があった。

【0008】

本発明はこの様な課題に鑑み、従来の遮蔽格子の透過部よりもX線の透過率が高い透過部を備える遮蔽格子として用いることができる構造体と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0009】

その目的を達成するために、本発明の一側面としての構造体の製造方法は、基板の第1の面に複数の凸部を形成する工程と、前記複数の凸部の間に金属を充填して金属構造体を形成する工程と、前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有することを特徴とする。

【0010】

本発明のその他の側面については、以下で説明する実施の形態で明らかにする。

【発明の効果】

【0011】

本発明によれば、従来の遮蔽格子の透過部よりもX線の透過率が高い透過部を備える遮蔽格子として用いることができる構造体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】実施形態1に係る構造体の概略図。

【図2】実施形態1に係る構造体を用いた撮像装置の概略図。

【図3】実施形態1に係る構造体の製造方法を示す概略図。

【図4】実施形態2に係る構造体概略図。

【図5】実施例1に係る、構造体の製造方法を示す概略図。

【図6】実施例2に係る、構造体の製造方法を示す概略図。

【図7】実施例3に係る、構造体の製造方法を示す概略図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について実施形態1と2で詳細に説明する。

【0014】

実施形態1と2に係る構造体は、X線遮蔽格子として用いた時、透過させたいX線の光路上(X線透過部)に存在する基板の一部もしくは全てを選択的に除去することを特徴とする。

【0015】

(実施形態1)

実施形態1では2次元の構造体とその製造方法について説明をする。

【0016】

2次元の構造体とは、金属構造体に複数の孔が配列されて設けられており、その複数の孔が2次元に配列された構造体である。2次元の構造体は、X線遮蔽部とX線透過部とが2次元に配列された2次元遮蔽格子として用いることができる。

【0017】

図1は実施形態1に係る構造体の例を概略的に示した図である。

【0018】

図1(a)は、本実施形態に係る構造体の上面図であり、図1(b)は図1(a)に示した構造体の断面図である。図1(a)と(b)に示した構造体は、シリコン基板と、X線吸収率が高い金属からなる金属構造体1を備える。シリコン基板は金属構造体を支持する支持体2(2a,2b、2c)を形成しており、金属構造体1はシリコン基板上に設けられている。シリコン基板の一部のみの上に金属構造体が設けられていても、その金属構造体はシリコン基板上に設けられていると言う。金属構造体内には複数の孔が配列されて設けられており、この金属構造体に設けられた複数の孔(以下、金属構造体の孔と呼ぶことがある。)33のそれぞれが金属構造体の第1の面23側に凹状の空間を形成している。支持体2は、金属構造体の第2の面24から、金属構造体の第1の面23側の反対方向へ延長するように形成されることで金属構造体を第2の面24側から支えている。尚、金属構造体の第1の面とは金属構造体の頂面であり、金属構造体の第2の面とは金属構造体の底面(底部の面)であり、第1の面と対向する面である。金属構造体の第2の面は、支持体と接している。

【0019】

図1(a)と(b)に示した構造体をX線遮蔽格子として用いるときは、X線が図1(b)の上側又は下側から照射されるように、つまり、X線が金属構造体の孔33の配列方向と垂直な方向から照射されるようにして用いる。図1(a)と(b)に示した構造体をX線遮蔽格子として用いると、X線遮蔽部は金属構造体1と、支持体のうち金属構造体の下部に存在して直接金属構造体を支持する部分2a(以下、支持体のうち金属構造体の下部に存在する部分と呼ぶことがある。)からなり、X線を遮蔽する機能をもつ。但し、X線遮蔽部は入射したX線を完全に遮蔽する必要はない。X線遮蔽部は、入射したX線の80%以上を遮蔽することができることが好ましい。

【0020】

一方、X線透過部は金属構造体の第1の面23に形成された凹状の空間25と、支持体の内、凹状の空間25の下部に存在して直接は金属構造体を支持しない部分2b(以下、支持体のうち凹状の空間の下部に存在する部分と呼ぶことがある。)からなり、X線を透過する機能を持つ。尚、図1(c)のように支持体内に孔26が設けられているとき、凹状の空間の下部に形成されている支持体の孔26もX線透過部の一部であり、図1(e)のように支持体に貫通孔27が設けられているときは凹状の空間と支持体の貫通孔がX線透過部である。

【0021】

尚、凹状の空間25には極端にX線の吸収が少ない気体(窒素、酸素など)などの物質が充填されていてもよい。

【0022】

また、支持体のうち、金属構造体の下部に存在して直接金属構造体を支持する部分2aでも凹状の空間25の下部に存在して直接は金属構造体を支持しない部分2bでもない部分2cはシリコン基板のうち、周期構造を有していない部分である。この部分は遮蔽格子としての直接の機能(X線を選択的に透過させる)は有さず、X線遮蔽部とX線透過部を支持するフレームとしての機能を有する。

【0023】

また、この構造体においては、金属構造体1を形成する金属を選択的に堆積させるための鋳型であるモールド構造体の一部が支持体2を形成している。

【0024】

この構造体における凹状の空間25の深さは、X線遮蔽部のX線遮蔽率をどれだけ求めるかによって決定すればよい。

【0025】

図1(b)は凹状の空間25の底部が金属構造体の孔33内にある。凹状の空間25がない場合(モールド構造体の全部が支持体を形成している場合)と比較すると、X線透過部に存在する支持体2の一部を除去しているため、X線透過部の透過率が向上し、その結果、構造体のX線遮蔽コントラストが向上している。更にX線透過部の透過率と構造体のX線遮蔽コントラストを上げるためには、凹状の空間25をより深くすればよい。

【0026】

図1(c)は図1(b)の構造体の、凹状の空間25をより深くした構造体の断面図の概略図である。図1(c)の構造体は、凹状の空間25の底部が金属構造体1の第2の面よりも下部にある。このとき、支持体2にも金属構造体同様、複数の孔26が配列して設けられており、この支持体内に設けられた複数の孔(以下、支持体の孔と呼ぶことがある。)26はそれぞれ空間を形成している。この、支持体の孔26が形成する空間は、金属構造体の複数の孔が形成する凹状の空間25と連通している。この構造体は、図1(b)の構造体と比較して、X線透過部に存在する支持体2bをより多く除去しているため、図1(b)の構造体よりもさらにX線透過部の透過率と構造体のX線遮蔽コントラストが向上している。

【0027】

さらにX線透過部に存在する支持体2bを除去すると、図1(e)のような構造体が得られる。図1(e)の構造体は、支持体2に貫通孔27が配列して設けられており、この支持体内に設けられた貫通孔(以下、支持体の貫通孔と呼ぶことがある。)27がそれぞれ空間を形成している。この支持体の貫通孔27が形成する空間は金属構造体の複数の孔が形成する凹状の空間25と連通している。この構造体は、図1(c)の構造体と比較して、更に透過部に存在する支持体2bを除去しているため、図1(c)の構造体よりもさらにX線透過部の透過率と構造体のX線遮蔽コントラストが向上している。図1(e)の構造体の上面図を図1(d)に示した。図1(d)の構造体は、透過部4が貫通孔である点が図1(a)の構造体と異なる。

【0028】

このように、凹状の空間25が深いほど構造体のX線遮蔽部のX線遮蔽率を高くすることができる。また、支持体のうち、凹状の空間の下部に存在する部分2bを除去し、支持体内に空間を形成する孔を設けた方がX線透過部の透過率を高くすることができる。

【0029】

透過部4の形状は、X線位相イメージングの撮像方式と、構造体の機械的強度と、製造の容易性から選択すればよい。

【0030】

図1(a)〜(e)のような透過部4がドットパターンの構造体、もしくは孔が四角のパターン(以下、四角パターンと呼ぶことがある。)の構造体のように、孔が2次元に配列されている構造体(以下、2次元構造体と呼ぶことがある。)は2次元X線遮蔽格子として用いることができる。2次元のX線遮蔽格子を用いると、1度の撮像で2次元の情報を得ることができる。尚、ドットパターンは四角パターンよりも後述する反応性イオンエッチングによるモールド構造体の製造が容易である。一方、四角パターンは、ドットパターンに対して機械的強度が高くなり、検出器の画素に対して理想的にX線の選択的な遮蔽ができる。

【0031】

モールド構造体の材料は、高アスペクトの加工が容易なシリコンやフォトレジストでよい。モールド構造体の寸法は得たい構造体の寸法により決まる。

【0032】

また、金属構造体1の厚み(金属構造体の第1の面と第2の面に挟まれた部分を厚さとする)は、撮像に用いるX線のエネルギー、金属構造体1の材料と得たいX線遮蔽率によって決まる。この構造体を、X線タルボ干渉法を行う撮像装置のX線遮蔽格子として用いる場合、X線遮蔽率が80%以上程度になるように金属構造体1の厚みを設計することが望ましい。例えば、X線のエネルギーが22kevで、金属構造体1をAuで形成した場合、金属構造体1に求める厚みは50ミクロン程度である。金属構造体1の材料は、X線の吸収率が高いものであることが好ましく、例えばAg、Au、Bi、Cr、Cu、Ni、Pb、Pt、Sn、Zn等あるいはそれらの合金を用いることができる。これらのうちモールド構造体への充填の容易性と得たいX線遮蔽率から選択すればよい。金属構造体1を形成する金属が、X線の吸収率が高い材料であると、モールド構造体に求める深さが浅くなり、加工が容易となる。

【0033】

本実施形態では遮蔽格子の備える基板としてシリコン基板を用いたが、例えばガラス基板のような、そのほか材料からなる基板を用いても良い。単結晶シリコンは、X線の吸収率が金属と比較して小さい。そのため、シリコン基板として単結晶シリコンを用いると、図1(b)と(c)のように、透過部4を貫通孔としない場合でも、X線透過部のX線吸収量を少なくしやすい。図2は、本実施形態の構造体をX線遮蔽格子として用いたX線タルボ干渉法を行う撮像装置の概略図である。X線源11から照射されたX線を線源格子12にて所望の大きさのX線ビームに分割し被検体13に照射する。被検体を透過したX線は、回折格子14に回折されることで遮蔽格子15上に干渉パターンを形成する。遮蔽格子15は、干渉パターンを形成するX線を選択的に透過させることでモアレを形成し、そのモアレを検出器16が検出する。被検体13によるX線の位相変化は、モアレとして検出器に検出される。尚、被検体13は回折格子14と遮蔽格子15の間に配置しても良い。

【0034】

図3に本実施形態における構造体の製造方法の概略図を示す。

【0035】

図3(a)は本実施形態に用いられるシリコン基板6の一部の断面図、図3(b)はその上面図である。シリコン基板6として、単結晶シリコンウェハーやSOIウェハ―を用いることが好ましい。単結晶シリコンウェハーやSOIウェハ―を用いると、半導体プロセスやMEMSプロセスによる高精度な加工がしやすく、機械的強度も高い。シリコン基板6は第1の面28が研磨面のものを用意する。図1(b)や図1(c)の構造体のように、透過部が連通孔でない場合、シリコン基板6の厚みが薄い方が遮蔽格子の透過部のX線透過率は向上する。また、図1(d)の構造体のように透過部が連通孔の場合はシリコン基板6の厚みが薄い方が金属構造体の第1の面に形成された凹状の空間の下部に存在する支持体2bを形成するシリコンを除去しやすい。しかし、シリコン基板6の厚みが薄いと、構造体の製造工程や搬送の容易性が低下する。そのため、例えば4インチウェハ―サイズであれば、厚みが300μm〜525μmのものがよい。

【0036】

次に、図3(c)に示すように、シリコン基板6の第1の面28に複数の凸部30を配列して形成する。図3(c)はシリコン基板の一部の断面図であり、図3(d)は図3(c)のシリコン基板の上面図である。複数の凸部の形成には、反応性イオンエッチングを用いても良いし、フォトレジストによるフォトリソグラフィを用いても良い。このように、シリコン基板の第1の面28をエッチングして凹部を形成することにより複数の凸部を形成することも、本明細書ではシリコン基板の第1の面28に複数の凸部を形成するという。また、用いる基板はシリコンでなくても良く、例えばガラス又はシリコンの上にフォトレジスト層を形成したものを用いても良い。

【0037】

複数の凸部30は狭ピッチ高アスペクトの構造であることが求められるため、反応性イオンエッチングを用いて複数の凸部30を形成する場合、SF6ガスによるエッチングとC4F8ガスによる側壁保護膜の堆積を交互に行うボッシュプロセスが適している。またフォトリソグラフィを用いて複数の凸部30を形成する場合、X線リソグラフィが適している。後の工程で、複数の凸部30の間に金属を充填するため、複数の凸部30の高さは、金属構造体1に求める厚みよりも10%程度深い方がよい。これにより充填する金属が複数の凸部の間から溢れるのを予防することができる。但し、凸部の高さ方向はシリコン基板6の第2の面29から第1の面28に向かう方向である。

【0038】

次に、図3(e)に示すように、複数の凸部30の間に金属を充填して金属構造体1を形成する。複数の凸部30により、形成される金属構造体1には複数の孔が配列されて設けられる。尚この工程の時、金属構造体の複数の孔33は、複数の凸部30のうち金属構造体内に内包されている部分であり、シリコン基板の一部からなる。図3(e)はシリコン基板6上に金属構造体1が形成された断面図であり、図3(f)は図3(e)の上面図である。図3(f)の上面図のように、複数の凸部が形成されている場所に金属構造体の孔が形成される。金属の充填方法としては複数の凸部30の間の上に金属を配置し、金属を溶融させる方法をとることができる。また、CVD(Chemical Vapor Deposition)、真空スパッタ、真空蒸着、電気めっきなどのめっきを用いて金属を充填しても良い。

【0039】

電気めっきを用いて複数の凸部30の間に金属を充填する方法の例を簡単に説明する。まず凸部30の間の表面に絶縁層を形成する。絶縁層の形成は、熱酸化もしくはプラズマCVDによってSiO2層を形成すればよい。フォトレジストによって複数の凸部30を形成した場合は、既に表面に絶縁層が形成されているため本工程は不要である。

【0040】

次に複数の凸部30の間の底部にシード層を形成する。シード層の形成には、指向性の電子ビーム蒸着を用いてCr、Cuの順に成膜すればよい。フォトリソグライにより複数の凸部30を形成する場合、電気めっきを行う工程の前にシリコン基板の第1の面に導電層を形成しておけば、本工程は不要である。

【0041】

次に複数の凸部30の間に金属を充填して金属構造体1を形成する。複数の凸部の間の底部に形成されたシード層から給電し、複数の凸部30の間の底部から金属を充填すると、ボイドの少ない金属構造体1が形成できる。

【0042】

次に、図3(g)に示すように、シリコン基板6のうち、複数の凸部の頂面31と、シリコン基板6の第2の面29のうち複数の凸部の頂面31に対向する部分32にはさまれた領域(図3(e)参照)を除去する。図3(g)はシリコン基板6と金属構造体1の一部の断面図、図3(h)は図3(g)の上面図である。本実施形態では、金属構造体の孔33と、それら金属構造体の孔33の下部に存在する部分のシリコン基板を除去する。除去方法としては、エッチングを用いることができる。エッチングの中でも、シリコン基板のうち、金属構造体内の孔33と、その孔の下部に存在する部分を選択的に除去できる異方性のエッチングが好ましい。更に、異方性のエッチングのなかでも、アスペクト比の高いエッチングが可能なボッシュプロセスによる異方性エッチングが好ましい。ボッシュプロセスによるエッチングはフッ素系のガスを用いるため、金属構造体1がフッ素に耐性がない場合は、金属構造体1の充填後にフッ素に耐性がある金属で金属構造体の第1の面23上にマスク層を形成してからフッ素系のガスでエッチングを行う。ボッシュプロセス以外のエッチングを行う場合でも、金属構造体を構成する金属がそのエッチングに耐性がない場合は、そのエッチングに耐性がある金属でマスク層を形成してからエッチングを行う。

【0043】

尚、金属構造体1がこの工程で行われるエッチングに対して十分に耐性を持つ場合はマスク層を形成せずに、エッチングを行っても良い。このようにエッチングを行うと、金属構造体1が金属構造体の下部に存在するシリコン基板のマスクとして機能する。そのため本明細書ではこのようにエッチングを行うことを、金属構造体をマスクとしてシリコン基板をエッチングすると言う。

【0044】

このように、金属構造体1又は金属構造体の第1の面23上に形成されたマスク層をマスクとしてシリコン基板6をエッチングすることにより、シリコン基板のうち金属構造体の孔33とその孔の下部に存在する部分を選択的にエッチングすることができる。

【0045】

金属構造体の孔33の中に存在するシリコン基板を除去することで、金属構造体1の第1の面23に凹状の空間25が形成される。一方、シリコン基板(支持体)のうち、金属構造体の孔の下部に存在する部分2bを除去すると、支持体内に複数の貫通孔27が設けられる。この支持体内に設けられた複数の貫通孔27(以下、支持体の貫通孔と略す場合がある。)は凹状の空間25と連通する。図3(g)のように、支持体のうち凹状の空間25の下部に存在する部分を完全に除去すると、凹状の空間と連通する貫通孔27が設けられる。複数の凸部30をフォトレジストにより形成した場合は、O2プラズマや硫酸と過酸化水素水の混合液によりフォトレジストを除去した後に、ボッシュプロセスで支持体内に複数の貫通孔27を設ければよい。支持体の貫通孔27は、エッチングにより孔を支持体2bの途中まで加工し、シリコン基板の第2の面29からグラインドなどの研削加工を行って設けても良い。また、図3(g)では凹状の空間25の下部に存在する部分を完全に除去して支持体の孔を貫通孔にしたが、一部のみを除去して貫通していない孔を設けても良い。凹状の空間25の下部に存在する部分の一部をのみを除去すると図1(c)のような構造体を得ることができる。また、金属構造体の孔33の少なくとも一部を除去すれば、凹状の空間25の下部に存在する部分は除去しなくても良い。金属構造体の孔33の一部のみを除去すると、図1(b)のような構造体を得ることができる。図1(b)の構造体の場合、金属構造体の孔33の一部が金属構造体の第1の面に凹状の空間25を形成する。(図1(c)と図1(e)の構造体は金属構造体の孔33の全部が金属構造体の第1の面に凹状の空間25を形成する。)このように、金属構造体の孔33はシリコンを有していても良い。

【0046】

凹状の空間25の深さや支持体の孔の深さは製造される構造体のX線透過部に求めるX線透過率によって設計すればよい。例えば、凸部の頂面31とその頂面に対向する部分32に挟まれた領域のシリコンの厚さのうち、1/4以上の厚さを除去すると、理論的にはX線透過部のX線遮蔽率を3/4以下に抑えることができる。そのため、本工程で除去するシリコン基板は、凸部の頂面31とその頂面に対向する部分32に挟まれた領域のうち、厚さにして1/4以上が好ましく、1/3以上がより好ましく、1/2以上がさらに好ましい。

【0047】

本実施形態により得られる構造体を、金属構造体1の厚みが40μm以上、金属構造体内に設けられた複数の孔のピッチが8μm以下になるように製造すれば、従来よりもX線の透過量が多いX線透過部を備える遮蔽格子が得られる。

【0048】

(実施形態2)

実施形態2では1次元の構造体の製造方法について説明をする。尚、実施形態1と重複する部分は省略する。

【0049】

1次元の構造体とは、複数の金属構造体が一次元に配列された構造体であり、X線遮蔽部とX線透過部とが1次元に配列された1次元遮蔽格子として用いることができる。

【0050】

図4は実施形態2により得られる1次元の構造体の例を概略的に示した図である。

【0051】

図4(a)は、本実施形態に係る構造体の上面図であり、図4(b)は図4(a)に示した構造体の断面図である。図4(a)と(b)に示した構造体は、シリコン基板と、複数の金属構造体201を備える。また、シリコン基板は複数の金属構造体を支持する支持体202(202a,202c)を形成しており、複数の金属構造体201のそれぞれはシリコン基板上に設けられている。複数の金属構造体同士は間隔233を持って配列されており、この金属構造体同士の間隔233のそれぞれが金属構造体のそれぞれの第1の面223側に凹状の空間225を形成している。図4(b)のように、金属構造体同士の間隔233の全てが凹状の空間225を形成していても良いし、金属構造体同士の間隔の一部のみが凹状の空間を形成していても良い。金属構造体同士の間隔の一部のみが凹状の空間を形成しているとき、金属構造体同士の間にはシリコン基板の一部が存在している(実施形態1の図1(b)の構造体に対応する。)尚、本実施形態も、実施形態1同様、シリコン基板の代わりにガラス基板を用いても良い。

【0052】

図4(a)と(b)に示した構造体をX線遮蔽格子として用いるときは、実施形態1同様、図4(a)と(b)の上方向又は下方向、つまり、X線が複数の金属構造体の配列されている面と垂直な方向から照射されるようにして用いる。図4(a)と(b)に示した構造体をX線遮蔽格子として用いると、X線遮蔽部は複数の金属構造体201のそれぞれと、その金属構造体の下部に存在する支持体202aからなる。

【0053】

一方、X線透過部は金属構造体の第1の面に形成された凹状の空間225と、凹状の空間225の下部に存在する支持体と、支持体の孔からなる。図4(a)と(b)に示した構造体は、凹状の空間の下部に支持体が存在せず、凹状の空間と連通している支持体の孔が貫通孔227であるため、X線透過部は金属構造体の第1の面に形成された凹状の空間225と、支持体の貫通孔227からなる。

【0054】

また、実施形態1同様、支持体のうち、複数の金属構造体の下部に存在する部分202aでも凹状の空間225の下部に存在する部分202bでもない部分202cはX線遮蔽部とX線透過部を支持するフレームとしての機能を有する。本実施形態の構造体は1次元の構造体であり、複数の金属構造体を備えているため、支持体202は複数の金属構造体同士が間隔233を持って配列されるように複数の金属構造体を支持している。複数の金属構造体同士が間隔233を持って配列されるように支持するためには、金属構造体のそれぞれの下部で金属構造体を支持する支持体同士が繋がっており、一体的に形成されていればよい。そのために、透過部が連通孔である場合は支持体にフレームとして機能する部分202cが必要であり、フレームとして機能する部分202cを備える構造体の例として、図4(c)のような構造体が考えられる。

【0055】

実施形態1と同様に、凹状の空間225の深さと凹状の空間と連通する支持体の孔の深さは、構造体のX線透過部の透過率に影響する。そのため、所望の透過率にあわせて凹状の空間225の深さと凹状の空間と連通する支持体の孔の深さを設計すればよい。

【0056】

本実施形態の構造体は1次元構造体であるため、実施形態1のような2次元構造体と比較すると、機械的強度を高くしやすい。それは、1次元構造体がスリット構造なので鋳型であるモールド構造体もスリット構造となるためである。モールド構造体がスリット構造だと、支持体と金属構造体のそれぞれの接地面積が大きく、金属構造体201とその下部の支持体202aの外周端を、フレームとして機能する202cと接続できるためである。

【0057】

図4に示した構造体の製造方法について説明をする。

まず、シリコン基板の第1の面をエッチングすることにより、複数の凹部を形成する。

この複数の凹部は、シリコン基板内に配列するように形成する。

複数の凹部の形成方法は、実施形態1において複数の凸部を形成した方法と同様である。

【0058】

次に、シリコン基板の第1の面に形成した複数の凹部に金属を充填して複数の金属構造体を形成する。金属の充填方法は、実施形態1において複数の凸部の間に金属を充填した方法と同様である。

【0059】

次に、シリコン基板のうち、複数の金属構造体の間の部分の頂面と、シリコン基板の第2の面のうち、複数の金属構造体に間の部分の頂面に対向する部分にはさまれた領域の少なくとも一部を除去する。除去方法は実施形態1と同様である。ボッシュプロセスによる異方性エッチングを行う際に、複数の金属構造体のそれぞれがフッ素に耐性がない場合は、フッ素に耐性がある金属で複数の金属構造体のそれぞれの第1の面の上にマスク層を形成してからフッ素系のガスでエッチングを行う。

【0060】

このように、複数の金属構造体又は複数の金属構造体の第1の面の上に形成されたマスク層をマスクとしてシリコン基板をエッチングすると、シリコン基板のうち複数の金属構造体にはさまれた部分とその下部に存在する部分を選択的にエッチングすることができる。

【0061】

実施形態1と同様に、複数の金属構造体の間に存在するシリコン基板を除去することで、複数の金属構造体の第1の面に凹状の空間が形成される。一方、シリコン基板のうち、複数の金属構造体の間の下部に存在する部分を除去すると、支持体内に複数の孔が設けられる。この支持体の孔は凹状の空間と連通する。実施形態1同様、支持体内の孔は支持体を貫通する貫通孔であっても良いし、貫通していなくても良い。また、複数の金属構造体の第1の面に凹状の空間が形成されていれば、支持体内に孔が形成されていなくても良い。

【0062】

(実施例1)

実施例1ではシリコンウェハーをシリコン基板として用いた2次元構造体の製造方法について説明をする。図5は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0063】

図5(a),(b)に示した工程では、シリコン基板の第1の面をエッチングすることにより複数の凸部を形成する。

【0064】

図5(a)に示した工程では、4インチ径で片面研磨525μm厚のシリコンウェハー110の第1の面124にマスク層105を形成する。尚、シリコンウェハーの研磨された方の面を第1の面124とする。マスク層105は膜厚5000ÅのSiO2の上に2000ÅのCrが積層された構造体である。マスク層105のパターンは、60mm角のエリア(以下、パターンが形成されたエリアと呼ぶことがある。)に直径4μmのドットがピッチ4μmで格子状に配列されたものである。また、60mm角のエリア外にもマスク層105を形成する。マスク層の材質は、後に説明する異方性エッチングの工程に対して耐える材質と膜厚であればよく、多層のマスクであってもよい。異方性エッチングの方式がフッ素ガスを用いたプラズマプロセスであれば、Cr、Ni、Al、Cu、SiO2、SiN、厚膜のフォトレジスト、などを用いることができる。異方性エッチングの方式がアルカリ溶液を用いたウェットプロセスであれば、Cu、SiO2、SiN、などを用いることができる。

【0065】

図5(b)に示した工程では、マスク層105を形成したシリコンウェハー110に異方性エッチングを行い、マスク層105の形状を反映して複数の凸部130を形成する。異方性エッチングは、SF6ガスによるエッチングとC4F8ガスによる側壁保護膜の堆積を交互に行うボッシュプロセスにより行う。複数の凸部130の高さは、後の工程で複数の凸部の間に金属を充填して形成する金属構造体101に求める厚みよりも10%程度大きくする。

金属構造体101に求める厚みは、遮蔽したいX線のエネルギーと金属構造体101の材料によるって決まる。本実施例では、エネルギーが22kevのX線用の遮蔽格子に用いることができる構造体を製造するために、厚み50ミクロンのAuからなる金属構造体101を形成する。そのために、高さが55ミクロン程度の凸部を形成する。エッチングにより複数の凸部130を形成後、洗浄工程を行う。O2プラズマ処理と、硫酸と過酸化水素水の混合液によりボッシュプロセスにより付着したフロロカーボン系のデポ膜と、マスク層105のCrの部分を除去する。

【0066】

図5(c)、(d)に示した工程では複数の凸部130を形成したシリコンウェハー110を用いて金属構造体101を形成する。

【0067】

図5(c)に示した工程では複数の凸部の間に電気めっきにより金属を充填しやすいようにシリコンウェハー110に対してモールド化の処理を行う。複数の凸部130の側壁を熱酸化によりSiO2としたのちに、反応性イオンエッチングにより複数の凸部の間の底部のSiO2を除去する。その後、指向性の電子ビーム蒸着により複数の凸部の間の底部に導電性を付与する。また、パターンが形成されたエリア外のSiO2をフッ化水素酸などにより一部除去しておき、給電ポイント121を作製する。

【0068】

図5(d)に示した工程では電気めっきにより複数の凸部の間に金属を充填して、金属構造体101を形成する。給電ポイント121より給電し、複数の凸部の間の底部から金を充填する。

【0069】

図5(e),(f)に示した工程では、後に説明をするエッチングの工程の準備としてハードマスク層107とエッチングストップ層108を形成する。

【0070】

図5(e)に示した工程では、電気めっきにより金属構造体101の上に選択的にハードマスク層107を形成する。ハードマスク107層は、凸部の上には形成しないように形成する。ハードマスク層107は後の工程で金属構造体の第1の面に凹状の空間を形成するエッチング(図5(g)〜(i))に耐える材料と膜厚であればよく、材料としてはCu、Niなどがよい。本実施例では、ハードマスク層107を形成したが、図5(d)の工程で形成した金属構造体101が金属構造体の第1の面に凹状の空間を形成するエッチングに十分に耐性がある材質と膜厚であれば、本工程は不要としてもよい。また、シリコンウェハーのパターンが形成されたエリア外の部分のシリコンを残すために、パターンが形成されたエリアの外郭に保護マスク層115を形成してもよい。保護マスク層115を形成する際は、保護マスク層115が複数の凸部の頭部に付着しないように、ステンシルマスクを用いてメタルを選択的に堆積させるか、カプトンテープなどを貼ってもよい。また、金属構造体101と、金属構造体の下部の支持体だけで金属構造体内の複数の孔の配列が保たれる程度に機械的強度があれば、パターンが形成されたエリアの外郭のシリコンを除去しても問題はない。

【0071】

図5(f)の工程では、シリコンウェハー110の背面にエッチングストップ層108を設ける。エッチングストップ層108は、後の工程で形成する、支持体の孔126を支持体内で貫通させる場合に必要となる層であるが、貫通させない場合には本工程は不要である。エッチングストップ層108はEB蒸着によりCrを100Å成膜したのち、Cuを1μm成膜すればよい。

【0072】

図5(g)、(h),(i)に示した工程では、複数の凸部の頂面131と、シリコンウェハーの第2の面124のうち、複数の凸部の頂面に対向する部分にはさまれた領域をエッチングする。

【0073】

図5(g)に示した工程では、複数の凸部の一部をエッチングにより除去して金属構造体の第1の面に凹状の空間125を形成する。エッチングは、シリコンウェハーの第1の面123から開始する。図5(g)に示した工程でのエッチングは、KOH水溶液によるWETエッチングか、CF4などのフッ素系ガスを用いた等方性のDRYエッチング等を用いることができる。この工程は凹状の空間125が支持体に到達しない範囲で行う。この工程で凹状の空間125が支持体に到達すると、隣り合う凹状の空間同士が支持体内で繋がる可能性があるため、これを防止するためである。

【0074】

図5(h)に示した工程では、図5(g)の工程で形成した凹状の空間125を更に深く加工し、支持体内にも空間を形成する複数の孔126を形成する。凹状の空間125を深く加工するためには異方性エッチングを用いる。尚、ハードマスク層107の厚みが十分に確保できる場合は図5(g)の工程を省略し、図5(f)の工程の次にこの工程を行えば工程を簡略化できる。本工程の異方性エッチングには、ボッシュプロセスを用いる。

【0075】

図5(i)に示した図は、図5(h)の状態から異方性エッチングの工程を更に行い、支持体内の複数の孔のそれぞれをエッチングストップ層108まで到達させた状態である。支持体の孔126が全てエッチングストップ層108に到達するように十分にオーバーエッチングを行う。支持体内の孔126は必ずしも垂直である必要はなく、支持体を貫通している必要もない。しかし、金属構造体の孔の下部に存在するシリコンが少ない方が遮蔽格子として用いた時に透過部のX線透過率が高くなるため好ましい。しかし、金属構造体の孔と、その孔の下部に存在するシリコンが多い方が構造体の機械的強度は高い。構造体の機械的強度は金属構造体内の孔の配列精度に影響するため、パターン寸法や得たいX線透過率等に応じて凹状の空間125と支持体の孔126の深さを調整するのがよい。尚、金属構造体内の孔は金属構造体の厚さにより決まり、金属構造体の厚さが金属構造体内の孔の深さである(金属構造体内の孔内にはシリコンが存在していても良い)。

【0076】

図5(j)に示した工程では、Wetエッチングによりハードマスク層107とエッチングストップ層108と保護マスク層115を除去する。この工程には、金属構造体101とシリコンを溶解せず、ハードマスク層107とエッチングストップ層108を溶解するCrのエッチング液とCuのエッチング液を用いる。図5(j)ではハードマスク層107を除去したが、ハードマスク層107を除去せずに残しておけば、この構造体を遮蔽格子として用いた際に遮蔽部においてX線を吸収する吸収体として利用できる。保護マスク115は工程を省くために除去しなくてもよいが、得られた構造体をX線位相イメージングの撮像装置に組み込む際に、シリコンウェハー110の研磨面をアライメント用の基準面として用いたい場合には除去してもよい。

【0077】

(実施例2)

実施例2では、実施例1のシリコンウェハ―の代わりにSOIウェハ―17をシリコン基板として用いた2次元構造体の製造方法について説明をする。SOIウェハーを用いることで、支持体内の孔を容易に形成することを特徴とする。

【0078】

図6は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0079】

図6(a)に示した工程では、4インチ径のSOIウェハ―17の第1の面、つまりデバイス層18側の表面にマスク層305を形成する。SOIウェハ―17は、Siであるデバイス層18が70μm厚、Siであるハンドル層19が454μm厚、SiO2であるBOX層20が1μm厚の多層の基板である。デバイス層18の厚みは、図6(b)の工程で設ける凸部の高さと、支持体に求める機械的強度によって決定する。凸部の高さの決定方法と、マスクの5の詳細は実施例1と同様である。

【0080】

図6(b)、図6(c)、図6(d)、に示した工程では実施例1と同様に第1の面をエッチングすることにより複数の凸部を形成し、その複数の凸部の間に金属を充填して金属構造体301を形成する。また、図6(e)に示した工程では、実施例1と同様に、金属構造体の第1の面上にハードマスク層307を形成し、パターンが形成されたエリアの外郭に保護マスク層305を形成する。

【0081】

図6(f)の工程では、SOIウェハ―17の第2の面、つまりハンドル層19側の表面に背面マスク層309を設ける。背面マスク層309は、後に説明をするハンドル層19を貫通させるエッチングに耐性がある材質と膜厚であればよい。背面マスク層309のパターンは、複数の凸部の頂面と金属構造体の第1の面に対向する部分が開口部となるように、パターンが形成されたエリアの外郭に形成する。

【0082】

図6(g)の工程では、実施例1と同様に複数の凸部の一部をエッチングにより除去して金属構造体の第1の面に凹状の空間325を形成する。

【0083】

図6(h)の工程も、実施例1と同様にボッシュプロセスを用いて図6(g)の工程で形成した凹状の空間を更に深く加工し、支持体内にも空間を形成する複数の孔を形成する。

但し、エッチングは、支持体内の複数の孔のそれぞれがBOX層20まで到達するまで行う。このBOX層20がエッチングをストップさせる層となる。

【0084】

図6(i)の工程は、SOIウェハ―のハンドル層19の側からBOX層20に向かって、ハンドル層19のシリコンをエッチングする。

【0085】

図6(g)、図6(h)、図6(i)の工程により、金属構造体の第1の面に形成される凹状の空間の深さと、支持体内の複数の孔の深さが決定される。本実施例においても、凹状の空間の深さと支持体内の複数の孔の深さは構造体の機械的強度やX線透過部のX線透過率に応じて設計すればよい。

【0086】

図6(j)の工程では、実施例1でエッチングストップ層108を除去したのと同様に背面マスク層309を除去する。

【0087】

(実施例3)

実施例3では、シリコンウェハーをシリコン基板として用いた2次元構造体の製造方法について説明をする。但し、シリコンウェハーの第1の面側からの異方性エッチングと、シリコンウェハーの第2の面からの研削(グラインド)とを組み合わせて構造体のX線透過部中に存在するシリコンウェハーを除去する点で実施例1と異なる。シリコンウェハーを第2の面からグラインドすることにより、シリコンウェハーの第1の面側からの異方性エッチングで加工する深さを浅くし、異方性エッチングの難易度を下げることを特徴とする。また、シリコンウェハーの第2の面からの研削を行うまで、シリコンウェハ―をハンドリングしやすい厚みのまま製造工程を実施することができる。

【0088】

図7は本実施例による2次元構造体の製造方法を概略的に説明する図である。

【0089】

図7(a)から図7(g)に示す工程までは、実施例1の図5(a)から図5(h)に示す工程と同様である。但し、実施例1と異なり、エッチングストップ層は設けない。

【0090】

図7(h)の工程では、シリコンウェハー110の第2の面からグラインドを行い、シリコンウェハー110の薄化を行う。グラインド以外に、フッ素によるドライエッチングによりシリコンウェハーの簿化を行ってもよい。フッ素によるドライエッチングを行う際は、透過部が貫通孔となる前にドライエッチングを停止した方が、支持体の孔の側壁へのダメージが少なくてよい。ドライエッチングを停止した後、グラインドを行うことで透過部を貫通孔にしても良い。

【0091】

図7(i)の工程では、Wetエッチングにより保護マスク層105とハードマスク層107を除去する。

【0092】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0093】

1 金属構造体

2 支持体

4 透過部

25 凹状の空間

27 支持体の貫通孔

28 シリコン基板の第1の面

29 シリコン基板の第2の面

30 凸部

31 凸部の頂面

32 凸部の頂面に対向する部分

33 金属構造体の孔

【特許請求の範囲】

【請求項1】

基板の第1の面に複数の凸部を形成する工程と、

前記複数の凸部の間に金属を充填して金属構造体を形成する工程と、

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有することを特徴とする構造体の製造方法。

【請求項2】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程は、前記金属構造体又は前記金属構造体の第1の面に設けられたマスク層をマスクとして前記基板をエッチングすることを特徴とする請求項1に記載の構造体の製造方法。

【請求項3】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部は、異方性エッチングによりエッチングされることを特徴とする請求項1又は2に記載の構造体の製造方法。

【請求項4】

前記金属構造体の第1の面にマスク層を設け、

前記マスク層をマスクとしてエッチングすることにより、

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングすることを特徴とする請求項1乃至3のいずれか1項に記載の構造体の製造方法。

【請求項5】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程により、前記金属構造体に複数の貫通する空間を形成することを特徴とする請求項1乃至4のいずれか1項に記載の構造体の製造方法。

【請求項6】

基板の第1の面に複数の凹部を形成する工程と、

前記複数の凹部に金属を充填して複数の金属構造体を形成する工程と、

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を含むことを特徴とする構造体の製造方法。

【請求項7】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程は、前記複数の金属構造体又は前記複数の金属構造体の第1の面に設けられたマスク層をマスクとして前記基板をエッチングすることを特徴とする請求項6に記載の構造体の製造方法。

【請求項8】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部は異方性エッチングによりエッチングされることを特徴とする請求項6又は7に記載の構造体の製造方法。

【請求項9】

前記複数の金属構造体の第1の面にマスク層を設け、

前記マスク層をマスクとしてエッチングすることにより、

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングすることを特徴とする請求項6乃至8のいずれか1項に記載の構造体の製造方法。

【請求項10】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程により、前記金属構造体に複数の貫通する空間を形成することを特徴とする請求項6乃至9のいずれか1項に記載の構造体の製造方法。

【請求項11】

基板と、前記基板上に設けられている金属構造体と、を備え、

前記金属構造体内には複数の孔が配列されて設けられており、

前記複数の孔のそれぞれは、前記金属構造体の第1の面に凹状の空間を形成し、

前記基板の少なくとも一部は前記金属構造体を支持する支持体を形成することを特徴とする構造体。

【請求項12】

前記支持体は、前記金属構造体の第1の面に対向する第2の面から、前記金属構造体の第1の面の反対方向へ延長するように形成されていることを特徴とする請求項11に記載の構造体。

【請求項13】

前記支持体内にも複数の孔が配列して設けられており、

前記支持体内の複数の孔は空間を形成し、

前記金属構造体内の複数の孔が形成する前記凹状の空間と、前記支持体内の複数の孔が形成する空間とが連通していることを特徴とする請求項11に記載の構造体。

【請求項14】

基板と、前記基板上に設けられている複数の金属構造体と、を備え、

前記複数の金属構造体の間には空間が設けられており、

前記空間は、前記金属構造体の第1の面に凹状の空間を形成し、

前記基板の少なくとも一部は前記金属構造体を支持する支持体を形成し、

前記支持体は前記複数の金属構造体同士が前記空間をはさんで配列されるように前記金属構造体を支持することを特徴とする構造体。

【請求項15】

X線源からのX線を回折する回折格子と、

前記回折格子からのX線の一部を遮る請求項11乃至14のいずれか1項に記載の構造体と、

前記構造体からのX線を検出する検出器と、を備えた撮像装置。

【請求項1】

基板の第1の面に複数の凸部を形成する工程と、

前記複数の凸部の間に金属を充填して金属構造体を形成する工程と、

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を有することを特徴とする構造体の製造方法。

【請求項2】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程は、前記金属構造体又は前記金属構造体の第1の面に設けられたマスク層をマスクとして前記基板をエッチングすることを特徴とする請求項1に記載の構造体の製造方法。

【請求項3】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部は、異方性エッチングによりエッチングされることを特徴とする請求項1又は2に記載の構造体の製造方法。

【請求項4】

前記金属構造体の第1の面にマスク層を設け、

前記マスク層をマスクとしてエッチングすることにより、

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングすることを特徴とする請求項1乃至3のいずれか1項に記載の構造体の製造方法。

【請求項5】

前記複数の凸部の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の凸部の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程により、前記金属構造体に複数の貫通する空間を形成することを特徴とする請求項1乃至4のいずれか1項に記載の構造体の製造方法。

【請求項6】

基板の第1の面に複数の凹部を形成する工程と、

前記複数の凹部に金属を充填して複数の金属構造体を形成する工程と、

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程と、を含むことを特徴とする構造体の製造方法。

【請求項7】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程は、前記複数の金属構造体又は前記複数の金属構造体の第1の面に設けられたマスク層をマスクとして前記基板をエッチングすることを特徴とする請求項6に記載の構造体の製造方法。

【請求項8】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部は異方性エッチングによりエッチングされることを特徴とする請求項6又は7に記載の構造体の製造方法。

【請求項9】

前記複数の金属構造体の第1の面にマスク層を設け、

前記マスク層をマスクとしてエッチングすることにより、

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングすることを特徴とする請求項6乃至8のいずれか1項に記載の構造体の製造方法。

【請求項10】

前記基板の第1の面に形成された前記複数の金属構造体の間の部分の頂面と、前記基板の第1の面と対向する前記基板の第2の面のうち前記複数の金属構造体の間の部分の頂面に対向する部分と、にはさまれた領域の少なくとも一部をエッチングする工程により、前記金属構造体に複数の貫通する空間を形成することを特徴とする請求項6乃至9のいずれか1項に記載の構造体の製造方法。

【請求項11】

基板と、前記基板上に設けられている金属構造体と、を備え、

前記金属構造体内には複数の孔が配列されて設けられており、

前記複数の孔のそれぞれは、前記金属構造体の第1の面に凹状の空間を形成し、

前記基板の少なくとも一部は前記金属構造体を支持する支持体を形成することを特徴とする構造体。

【請求項12】

前記支持体は、前記金属構造体の第1の面に対向する第2の面から、前記金属構造体の第1の面の反対方向へ延長するように形成されていることを特徴とする請求項11に記載の構造体。

【請求項13】

前記支持体内にも複数の孔が配列して設けられており、

前記支持体内の複数の孔は空間を形成し、

前記金属構造体内の複数の孔が形成する前記凹状の空間と、前記支持体内の複数の孔が形成する空間とが連通していることを特徴とする請求項11に記載の構造体。

【請求項14】

基板と、前記基板上に設けられている複数の金属構造体と、を備え、

前記複数の金属構造体の間には空間が設けられており、

前記空間は、前記金属構造体の第1の面に凹状の空間を形成し、

前記基板の少なくとも一部は前記金属構造体を支持する支持体を形成し、

前記支持体は前記複数の金属構造体同士が前記空間をはさんで配列されるように前記金属構造体を支持することを特徴とする構造体。

【請求項15】

X線源からのX線を回折する回折格子と、

前記回折格子からのX線の一部を遮る請求項11乃至14のいずれか1項に記載の構造体と、

前記構造体からのX線を検出する検出器と、を備えた撮像装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−29463(P2013−29463A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166967(P2011−166967)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]