構造体の製作方法及び構造体

【課題】ステンレス板をアルミニウム合金製押出し形材に摩擦攪拌接合する方法を提供することを目的とする。

【解決手段】車体1の側構体2はアルミニウム合金製押出し中空形材30,40を車内側から摩擦攪拌接合して構成している。側構体2の車外側にはステンレス板10,20を車内側から中空形材30,40の突き合わせ部に摩擦攪拌接合している。中空形材30,40同士の突き合わせ部を摩擦攪拌接合した後、中空形材30,40の車内側面板31,41を接合材51で接合する。これによれば、車外側面にステンレス板10,20がるので、車体表面の傷付を抑制できる。ステンレス板10,20を除けば、アルミニウム合金製であるので、軽量,安価に製作できる。またステンレス板同士、中空形材同士は、突き合わせ、または、重ねて摩擦攪拌接合する。ステンレス板と中空形材との間に断熱材を配置できる。

【解決手段】車体1の側構体2はアルミニウム合金製押出し中空形材30,40を車内側から摩擦攪拌接合して構成している。側構体2の車外側にはステンレス板10,20を車内側から中空形材30,40の突き合わせ部に摩擦攪拌接合している。中空形材30,40同士の突き合わせ部を摩擦攪拌接合した後、中空形材30,40の車内側面板31,41を接合材51で接合する。これによれば、車外側面にステンレス板10,20がるので、車体表面の傷付を抑制できる。ステンレス板10,20を除けば、アルミニウム合金製であるので、軽量,安価に製作できる。またステンレス板同士、中空形材同士は、突き合わせ、または、重ねて摩擦攪拌接合する。ステンレス板と中空形材との間に断熱材を配置できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ステンレス板をアルミニウム合金製押出し形材に摩擦撹拌接合する方法、それによって製作された構造体に関する。

【0002】

ここで構造体とは、車体や、ステンレス板とアルミニウム合金製押出し形材とを接合した構造体をいう。

【0003】

車体とは、鉄道車両用車体やモノレールカーの軌条車両用車体をいう。また、車体とは、その一部の側構体のみでもよい。

【背景技術】

【0004】

〔特許文献1〕のように、アルミニウム合金製押出し中空形材を摩擦撹拌接合して車体を製作し、軽量で安価,高剛性の車体を得ることができ、広く採用されている。ただし、アルミニウム合金製押出し形材は比較的、柔らかく、車外側が傷付きやすい。また、トンネルにおいて、水漏れによって変色しやすく、塗装が必要になっている。

【0005】

また、〔特許文献2〕には、ステンレス板を溶接して鉄道車両車体を製作することが示されている。

【0006】

また、〔特許文献3〕には、ステンレス鋼板で鉄道車両の車体を摩擦攪拌接合で製作することが示されている。これによれば、傷付きは抑制できるが、軽量化や、低価格性には課題がある。また、ステンレスの摩擦撹拌接合は、アルミニウム合金ほど容易ではない。また、現状ではステンレス鋼板では押出し形材、特に中空形材にできず、ステンレス鋼板では軽量,安価にはできない。

【0007】

〔非特許文献1〕のFIG.6のdには、複数の金属板を重ね、この重ね部を摩擦攪拌接合することが示されている。

【0008】

〔特許文献4〕には、側構体と屋根構体の接合、又側構体と台枠との接合をボルトなどの締結具で行うことが示されている。

【0009】

【特許文献1】特許第3014564号(EP00797043)

【特許文献2】特開平04−100769号公報

【特許文献3】特開2004−276724号公報

【特許文献4】特開昭55−31694号公報

【非特許文献1】Dawes,“An Introduction to Friction Stir Welding and Its Development”,in Welding & Metal Fabrication (Jan.1995)pp13,14 and16.

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述のように、アルミニウム合金製押出し形材は軽量,容易に製作できるが、傷付きに対して問題がある。

【0011】

ステンレス板は、傷付きに対して強いが、軽量安価に製作できない。

【0012】

本発明の目的は、ステンレス板をアルミニウム合金製押出し形材に摩擦攪拌接合して構造体を製作する方法を提供すること、を目的とする。

【課題を解決するための手段】

【0013】

本発明(請求項1)は、

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

にある。

【発明の効果】

【0014】

これによれば、ステンレス板をアルミニウム合金製押出し形材のように摩擦攪拌接合でできる。ステンレス板は構造体の外面(目視できる箇所)にあるので、目視できる箇所は傷付きにくい。押出し形材を用いているので、安価に製作できる。

【0015】

請求項5の発明の目的は、請求項1の目的と同様である。

【0016】

その特徴は、

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記ステンレス板と前記第アルミニウム合金製押出し形材とを摩擦攪拌接合すること、

にある。

【0017】

これによれば、請求項1と同様な効果が得られる。

【0018】

請求項12の発明の目的は、請求項1の目的と同様である。

【0019】

その特徴は、

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材と、第2のアルミニウム合金製押出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合すること、

この摩擦攪拌接合した部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

にある。

【0020】

これによれば、請求項1と同様な効果が得られる。

【0021】

請求項14の発明の目的は、請求項1の目的と同様である。

【0022】

その特徴は、

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねると共に、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ね、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせるか、又は重ね、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にし、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

にある。

【0023】

これによれば、請求項1と同様な効果が得られる。

【0024】

請求項21の発明の目的は、請求項1の目的と同様である。

【0025】

その特徴は、

ステンレス板に少なくとも2つのアルミニウム合金製押出し形材を重ね、

前記2つのアルミニウム合金製押出し形材のうちの第1のアルミニウム合金製押出し形材の幅方向の端部と第2のアルミニウム合金製押出し形材の幅方向の端部とを突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材の2つを1組として複数組並べられており、

前記ステンレス板は、1枚、又は複数枚あり、前記ステンレス板が1枚からなる場合は、該1枚内に前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分があり、前記ステンレス板が前記複数枚からなる場合は、前記ステンレス板の幅方向の端部同士が突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分をその摩擦攪拌接合の長手方向に沿って、連続的に摩擦攪拌接合すると共に、

前記アルミニウム合金製押出し形材を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分にその摩擦攪拌接合の長手方向に沿って、間欠的に摩擦攪拌接合すること、

にある。

【0026】

これによれば、請求項1と同様な効果が得られる。

【0027】

請求項23の発明の目的は、請求項1の目的と同様である。

【0028】

その特徴は、

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出し形材の幅方向の端部との突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合し、

前記ステンレス板を前記第1,第2のアルミニウム合金製押出し形材よりも外側にして車体の側構体を製作すること、

にある。

【0029】

これによれば、請求項1と同様な効果が得られる。

【0030】

請求項28の発明は、請求項1の目的と同様である。

【0031】

その特徴は、

第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とをステンレス板に重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形との突き合わせた部分、又は重ねた部分を構造体の内側となる部分から摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

にある。

【0032】

これによれば、請求項1と同様な効果が得られる。

【0033】

請求項33の発明は、断熱性のよい構造体を提供することを目的とする。その他は、請求項1の目的と同様である。

【0034】

その特徴は、

ステンレス板,アルミニウム合金製押出し形材の少なくとも一方の部材に、他方の部材に向き合う面に隙間用の空間を有しており、

前記ステンレス板に前記アルミニウム合金製押出し形材を重ねて前記空間のない箇所を摩擦攪拌接合すること、

にある。

【0035】

これによれば、ステンレス板とアルミニウム合金製押出し形材との間に空間があり、断熱性能のよい構造体を提供できる。また、請求項1の発明の効果を得ることができる。

【0036】

請求項35の発明の目的は、請求項33の発明と同様である。

【0037】

その特徴は、

ステンレス板に隙間を介してアルミニウム合金製押出し形材を重ね、

該重ねた部分の前記隙間がない箇所の前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

にある。

【0038】

これによれば、請求項33と同様な効果が得られる。

【0039】

請求項38の発明は、ステンレス板をアルミニウム合金製押出し形材に摩擦攪拌接合したとき、アルミニウム合金製押出し形材の収縮率よりもステンレス板の収縮率が小さいので、ステンレス板がアルミニウム合金製押出し形材から離れ、よって膨れ,見栄えなどが悪くなる。請求項38の発明は、これを抑制することにある。その他は、請求項1の目的と同様である。

【0040】

その特徴は、

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を加熱された前記ステンレス板に摩擦攪拌接合し、

前記摩擦攪拌接合は、前記アルミニウム合金製押出し形材の幅方向の両側で行うこと、

にある。

【0041】

これによれば、摩擦攪拌接合すれば、接合箇所の間のアルミニウム合金製押出し形材は収縮し、アルミニウム合金製押出し形材の収縮量は外面のステンレス板の収縮量よりも大きいため、ステンレス板が膨れるが、ステンレス板は加熱された状態で摩擦攪拌接合されたので、膨れを抑制できる。その他は、請求項1と同様な効果が得られる。

【0042】

請求項39の発明は、請求項38の発明の目的と同様である。

【0043】

その特徴は、

構造体の外方に向けて突出する円弧状のビードを長手方向に沿って、有するステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

にある。

【0044】

これによれば、ステンレス板の膨れはビードの箇所に集まり、膨れの目視を抑制できる。

【0045】

請求項77の発明の目的は、請求項38の加熱されたステンレス板を摩擦攪拌接合する装置を提供することにある。

【0046】

その特徴は、

ステンレス板、その上にアルミニウム合金製押出し形材を載せる架台に前記ステンレス板を加熱するヒータを備え、

前記架台の上方に前記ステンレス板を前記アルミニウム合金製押出し形材に摩擦攪拌接合するための摩擦攪拌接合用の回転工具を有すること、

にある。

【0047】

これによれば、ステンレス板を載せる架台にヒータがあるので、ステンレス板を加熱でき、ステンレス板の収縮量を大きくでき、ステンレス板の膨れを防止できる。

【0048】

請求項78の発明の目的は、側構体と屋根構体との接合の容易な軌条車両を提供することにある。

【0049】

その特徴は、

側構体から屋根構体に向けて突出する突片に屋根構体の幅方向の端部を載せており、該載せた部分を前記突片にホックボルトを上方から締結していること、

にある。

【0050】

これによれば、側構体と屋根構体との接合を容易にできる。

【0051】

請求項80の発明の目的は、側構体と台枠との結合の容易な軌条車両を艇給することにある。

【0052】

その特徴は、

側構体の下部の側梁に台枠に向けて突出する突片があり、該突片が台枠の中空形材の上面に重なっており、

該重なり部を上方からハックボルトで締結しており、

前記突片と前記中空形材との間にスペーサを配置しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

にある。

【0053】

これによれば、側構体を台枠に容易に接合できる。

【0054】

請求項83の発明は、側構体を台枠に容易に接合できる軌条車両を提供することにある。

【0055】

その特徴は、

台枠の第1の中空形材から、側構体の第2の中空形材の垂直に沿う突片が立ち上がっており、

該突変を車内側から前記第1の中空形材にハックボルトで締結しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

にある。

【0056】

これによれば、側構体台枠に容易に接合できる。

【0057】

請求項84の発明の目的は、内装板を安価に取り付けることができる軌条車両を提供することにある。

【0058】

その特徴は、

側構体、または屋根構体の車内側に断熱材があり、該断熱材は内装板で覆われており、

前記内装板の長手方向の端部は、前記側構体、または前記屋根構体から前記車内側に向けて突出させたレールに固定されており、

前記レールは、車内側の端部に長手方向に沿って設置された溝があり、前記内装板は、該溝に挿入されており、

前記内装板の端部と隣接する前記内装板の端部との間には圧入材を挿入していること、

にある。

【0059】

これによれば、内装板を固定するねじが不要で、容易に固定できる。

【発明を実施するための最良の形態】

【0060】

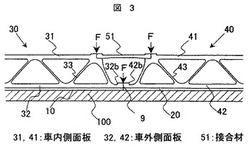

以下、本発明の一実施例を図1〜図4によって説明する。なお、図3は、図1のIII−

III 断面図であり、本来は縦に長く図示されるべきであるが、製作方法を示すため、横に長く示している。図4,図5,図7,図9,図13,図14も同様である。

【実施例1】

【0061】

図1の車体1は、周知のように、側構体2,屋根構体3,側構体2を載せた台枠4,側構体2,屋根構体3,台枠4の長手方向の端部の空間を閉鎖する妻構体5とからなる。側構体体2は複数のアルミニウム合金製押出し中空形材30,40を接合している。他の屋根構体3,台枠4も同様である。

【0062】

側構体2の車外側面に、ステンレス板10,20がある。側構体2は、このステンレス板10,20とその車内側の複数のアルミニウム合金製押出し中空形材30,40とからなる。

【0063】

複数の中空形材30,40は摩擦攪拌接合されて一体になっている。摩擦攪拌接合は、公知の技術である。ステンレス板10,20はその突き合わせ部を中空形材30,40の突き合わせ部に摩擦攪拌接合している。

【0064】

側構体2は、2つの中空形材30,40で構成させてもよいが、そのように大きな中空形材を製作できないので、中空形材30,40を複数組み並べ、その端部の突き合わせ部、また、ステンレス板10,20を複数組み並べ、その端部の突き合わせ部を摩擦攪拌接合して、側構体2を構成している。

【0065】

9は、中空形材30,40、またステンレス板10,20の摩擦攪拌接合の箇所を示す線である。一般に、この接合線9は窓Wを横方向(水平方向)に横切っている。線9は車内側にある。

【0066】

中空形材30,40の突き合わせ部には、ステンレス板10,20の突き合わせ部が摩擦攪拌接合されている。

【0067】

車体1の側面(側構体2側))には窓Wや出入り口90がある。出入り口90には、出入り口補強用の枠55がある。枠55は車内側から車外側に至る。枠55の車外側は中空形材30,40、ステンレス板10,20に摩擦攪拌接合されている。

【0068】

ステンレス板10,20は車体の側構体2の車外側のみに張り付けてあり、手で触るのが困難で、目視困難な屋根構体3,妻構体5、これらを載せた台枠4の下面には設けていない。

【0069】

一般に、側構体2は屋根構体3,妻構体5,台枠4に溶接で連結しているが、上記実施例では、側構体2の中空形材30,40の外面にステンレス板10,20があり、アルミニウム合金製押出し形材とステンレス板とが隣接する屋根構体3,妻構体5,台枠4のアルミニウム合金との溶接となるので、溶接が困難であり、側構体2と屋根構体3,妻構体5,台枠4との接合はリベット,ボルトやハックボルト(Huckbolt 商品名)の締結具

(図示せず)で締結している。図10,図11,図12で詳細を説明する。

【0070】

図2は、側構体2の一般部の縦断面図を示したものである。アルミニウム合金製押出し中空形材30,40は中空形材であるため、アルミニウム合金を押出すプレスの能力により、中空形材の幅の制約があり、側構体2は、7枚の中空形材30,40を並べて接合し、構成している。ステンレス板10,20については、幅の制約がないので、2枚の板で構成可能である。

【0071】

ここで、アルミニウム合金製押出し中空形材30,40とは、アルミニウム系合金製の押出し中空形材である。

【0072】

以下、側構体2のアルミニウム合金製押出し中空形材30,40同士、また、これらとステンレス板10,20との接合手順を以下説明する。

【0073】

側構体2は、7つのアルミニウム合金製押出し中空形材30,40を車体1の長手方向に沿って並列に並べ、摩擦攪拌接合して一体にしている。摩擦攪拌接合は、中空形材30,40の幅方向の端部の突き合わせ部を連続的に摩擦攪拌接合している。これによって、中空形材30,40は車体の外面にもなり、水の侵入を防ぐ。また、中空形材30,40は骨部材ともなる。

【0074】

図3において、中空形材30,40の突き合わせ部を示すものであり、突き合わせ部は中空形材30,40の幅方向の端部にある。この中空形材30,40の車外側に、中空形材30,40に実質的に平行にステンレス板10,20があり、一方のステンレス板10の幅方向の端部が他方のステンレス板20の幅方向端部に突き合わせられている。この突き合わせ部を中空形材30,40の突き合わせ部に摩擦攪拌接合している。

【0075】

摩擦攪拌接合は、摩擦攪拌接合用の回転工具200を中空形材30,40の突き合わせ部、及びステンレス板10,20の突き合わせ部に挿入し、回転工具200を回転させながら、中空形材30,40、及びステンレス板10,20に対して移動させて行う。または、回転工具200を移動させず、中空形材30,40、ステンレス板10,20を移動させてもよい。つまり、回転工具200に対して、中空形材30,40、ステンレス板

10,20を相対的に移動させればよい。

【0076】

中空形材30,40、ステンレス板10,20の接合手順を説明する。まず、ステンレス板10,20を架台100に載せ、両者10,20の端部を突き合わせる。これに中空形材30,40を上方から重ね、その幅方向端部を突き合わせる。ステンレス板10,

20の突き合わせ部と中空形材30,40の突き合わせ部とは上方から見て、実質的に同一位置にある。つまり、ステンレス板10,20の突き合わせ部に中空形材30,40の突き合わせ部が重なっている。

【0077】

中空形材30,40は、車内側の面板31,41と、これに実質的に平行な車外側の面板32,42と、両者をトラス状に接続するリブ33,43とからなる。中空形材30,40の車外側の面板32,42は幅方向の端部は車内側の面板31,41の端部よりも突出している。図3の上側が車内側,下側側が車外側である。

【0078】

次に、前記突き合わせ部の上方(車内側面板31,41側)から摩擦攪拌接合する。一方の車内側面板31と隣接する他方の車内側面板41との間には摩擦攪拌用の回転工具

200を挿入できる空間がある。この摩擦攪拌接合によって、車外側面板32,42の突き合わせ部が摩擦攪拌接合される。また、ステンレス板10,20は突き合わせ部で摩擦攪拌接合される。

【0079】

図4において、摩擦攪拌接合用の回転工具200の先端の小径部201は、車外側面板32,42に挿入され、車外側面板32,42を貫通している。そして、その先端は、寸法的には、ステンレス板10,20の突き合わせ部に挿入されているが、その挿入量がほんの僅か(ステンレス板10,20の突き合わせ部への挿入量は約0.5mm )であり、このため、接合後は、小径部201の先端のステンレス板10,20の突き合わせ部の板厚が僅かに薄くなった状態となっており、挿入されていないともいえる。これを前記では寸法的には挿入されている、と称した。

【0080】

中空形材30,40の車外側面板32,42には回転工具の小径部201が挿入されていて摩擦攪拌接合されるので、両者は摩擦攪拌接合される。また、小径部201の先端はステンレス板10,20にまで挿入されているので、ステンレス板10,20は車外側面板32,42に摩擦攪拌接合される。これは、車外側面板32,42がステンレス板10,20に強く押し付けられることによって接合されると考えられる。

【0081】

なお、車外側面板32,42とステンレス板10,20との摩擦攪拌接合は、重ね摩擦攪拌接合である。

【0082】

このステンレス板10,20の車外側面板32,42への摩擦攪拌接合は、回転工具

200を回転させながら車外側面板32,42に挿入し、摩擦攪拌接合の長手方向に移動させ、次に、回転工具200の挿入量を若干上方に上げ(例えば、約1.0mm )てその状態で約50mm移動させ、この約50mmの移動中の摩擦攪拌接合は車外側面板32,42に対してのみ行われる。ステンレス板10,20への摩擦攪拌接合は問わない。約50mm過ぎると、約1.0mm 挿入し、移動させる。このように、ステンレス板10,20と車外側面板32,42との摩擦攪拌接合は間欠的に行う。この1.0mm はステンレス板10,

20への挿入がなくなる大きさである。

【0083】

回転工具200を前記上昇させた状態では、回転工具200の小径部201は車外側面板32,42のみの摩擦攪拌接合を行う。ステンレス板10,20との摩擦攪拌接合については、問わない。

【0084】

車外側面板32,42の突き合わせ部には、車外側面板のそれぞれ端部に車内側に突出する凸部32b,42bがある。2つの凸部32b,42bを合わせた幅は回転工具200の大径部202の径よりも大きい。回転工具200の前記上昇量は、回転工具200の大径部202とその先端側の小径部201との接続部(境という。)が凸部32b,42bの上端から離れない寸法である。凸部32b,42bの上端から離れると、該部からアルミニウム合金が流出し、前記離れていないとき(車外側面板32,42の摩擦攪拌接合しているとき)と摩擦攪拌接合が異なるため、条件を同一にするためである。

【0085】

例えば、ステンレス板10,20への小径部201の挿入量が前記0.5mm の場合は、間欠的に、0.5mm以上上昇させ、次に0.5mm以上挿入する。

【0086】

ステンレス板10,20の板厚は約1.0mmである。

【0087】

これによれば、車外側面板32,42とステンレス板10,20との摩擦攪拌接合はその外面には摩擦攪拌接合の影響が現れず、見栄えよい接合部となる。

【0088】

車外側面板32,42の接合、これとステンレス板10,20との接合は摩擦攪拌接合であるので、接合温度が低温であり、歪が少ない。

【0089】

次に、図3,図4において、前記摩擦攪拌接合した箇所の車内側は、車内側面板31と隣接する車内側面板41とを接合材51を介して接合する。これにより中空形材30,

40が幅方向に沿ってすべて中空形材となる。外面側面板32,42は車内側面板31,41の端部よりも突出している。車内側面板31,41に接合材51を重ね、上方から重なった箇所(2箇所)を上方から摩擦攪拌接合Fする。重ね部を設けるために、車内側面板31,41の端部に凹部を設けているが、設けなくてもよい。また、摩擦攪拌接合を用いず、溶接で接合してもよい。『F』は図3,図4,図5,図6,図8,図9,図12,図13,図14にも示す。

【0090】

この接合材51の摩擦攪拌接合Fは、長手方向に沿って、連続的、または間欠的に行うことができる。車外側面板32,42の摩擦攪拌接合は連続的に行い、車内側面板32,42とステンレス板10,20との摩擦攪拌接合は間欠的でよい。

【0091】

前記『間欠的』について説明する。車外側面板32,42の摩擦攪拌接合には連続的摩擦攪拌接合を用い、車外側面板32,42とステンレス板10,20との接合には間欠的摩擦攪拌接合を用いる。この『間欠的』はスポット的摩擦攪拌接合を除く意味である。スポット的摩擦攪拌接合とは、回転させながら回転工具を挿入し、移動させることなく、回転工具200を上昇させ、被接合材30,40から回転工具200を抜き、抜いたら、回転工具200を移動させ、未接合部において、回転工具200を被接合板32,42に挿入し、摩擦攪拌接合する摩擦攪拌接合をいう。このスポット的摩擦攪拌接合は、間欠的摩擦攪拌接合の1つと考えられるが、ここでは除く。

【0092】

つまり、間欠的とは、摩擦攪拌接合を連続的に行い、次に、未接合を連続的に行う摩擦攪拌接合を言う。車外側面板32,42の突き合わせ部、及びステンレス板10,20の突き合わせ部は『連続的』に摩擦攪拌接合し、『欠』の区間において、回転工具200を図4,図5,図6では上昇させ、車外側面板32,42の突き合わせ部のみを摩擦攪拌接合することを『間欠的』という。

【0093】

車外側面板32,42の摩擦攪拌接合するために、回転工具を上昇させると、回転工具200の大径部202とその先端の小径部201が上昇する。回転工具200を上昇させると、小径部201はステンレス板10,20に接触しなくなり、回転工具200は車外側面板32,42のみを摩擦攪拌接合する。回転工具200を上昇させても、大径部202は凸部32b,42b内に位置しており、大径部202と少径部201との境(接触部)は凸部32b,42bの上端から上方に抜けない。

【0094】

これは、大径部202と小径部201との境を凸部32b,42bの上端から抜き、前記境が凸部32b,42bの上端から離れると、該部からアルミニウム製合金が流出し、前記境が凸部32b,42b内に位置する場合と異なり、前記境が凸部内に位置する摩擦攪拌接合と前記境が抜けた摩擦攪拌接合とは同一にできなくなる。

【0095】

前記『間欠的』の定義は本明細書特許請求の範囲において、同一である。ただし、図6の実施例においては、ステンレス板10(20)に重なる中空形材40(30)は1つであり、中空形材30,40の突き合わせ部はない。

【0096】

凸部32b,42bの近傍の車外側面板32,42は薄く、凸部32b,42bの上端は車内側面板31,41の下方の車外側面板32,42と同一板厚にしているが、凸部を設置すべき近傍の車外側面板32,42の板厚が厚ければ、凸部32b,42bは不要にできる。

【0097】

ただし、凸部32b,42bがあれば、突き合わせ部に隙間があっても凸部によって隙間が埋められる。また、回転工具200の大径部202の下端によって、車外側面板32,42が削られ、車外側面板が局部的に薄くなるが、凸部32b,42bがあれば、車外側面板が薄くならないので、強度的課題も生じない。

【0098】

図5は、1枚のステンレス板10に複数枚の中空形材30,40を重ねた場合を示す。中空形材30,40の突き合わせ部9bを車内側面板31,41側から摩擦攪拌接合し、その後接合材51を重ね、車内側面板31,41に摩擦攪拌接合している。

【実施例2】

【0099】

図6において、1枚のステンレス板10(20)に1枚の中空形材30(40)が重なっている。中空形材30,40の突き合わせ部に相当する位置の所望の位置にステンレス板10(20)に車内側に突出する凸部32c(42c)があり、ここがステンレス板

10(20)に摩擦攪拌接合されている。つまり、凸部32c(42c)の幅は〔実施例1〕の2つの凸部32b,42bの幅と同一である。凸部32c(42c)を前記と同様に摩擦攪拌接合する。この摩擦攪拌接合は、連続的、または間欠的に行う。ステンレス板10(20)と中空形材30,40との摩擦攪拌接合は重ね摩擦攪拌接合である。

【0100】

凸部32c(42c)の周囲の車内側の面板31(41)はない。この部分は車外側面板32(42)のみのシングル形材部になっている。凸部32c(42c)の周囲の空間の両側は中空形材部となっている。

【0101】

凸部32c(42c)を摩擦攪拌接合したら、凸部32c(42c)の周囲の空間を接合材51で覆い、接合材51を車内側面板31,41に摩擦攪拌接合、又は溶接で接合する。

【0102】

図6は、図2のVI部の拡大図である。ステンレス板10の大きさが大きい場合は、ステンレス板と中空形材との密着性が悪くなるので、これを考慮した実施例である。

【0103】

摩擦攪拌接合F箇所は凸部32b,42bではなく、1つの凸部32c(32c)である。摩擦攪拌接合F後、接合材51を重ね、接合する。凸部42c(32c)の幅は、前記2つの凸部32b,42bを合わせた幅と同様である。

【実施例3】

【0104】

図2において、側構体2は7枚の中空形材30,40が摩擦攪拌接合されており、ステンレス板10,20は2枚で構成されている場合は、中空形材30,40とステンレス板10,20とを摩擦攪拌接合する箇所9は1つにできる。1つの中空形材30(40)の幅は約40cmから約50cm程度にできる。

【0105】

このようにすると接合線9から側構体2の上下の端部までの距離が大きくなり、中空形材30,40とステンレス板10,20との密着性(ステンレス板10,20が中空形材30,40に張り付いている)が悪くなり、見栄えも低下する。

【0106】

また、図2のV部の曲線部も密着性が悪いと考えられる。この課題に対しては、図6のように摩擦攪拌接合する。

【実施例4】

【0107】

ステンレス板10(20)と凸部32b,42b,32c(42c)との摩擦攪拌接合は間欠的に行っている。摩擦攪拌接合の線9が複数あるとき、摩擦攪拌接合の『欠』の領域は、長手方向に対して直角方向の線の連続的摩擦攪拌接合の領域があるようにする。これによって、全体としては連続的に接合されているといえる。

【実施例5】

【0108】

前記各実施例では中空形材を説明したが、車外側の面板のみを有するシングル形材でもよい。

【実施例6】

【0109】

前記各実施例において、中空形材の端部を突き合わせてその突き合わせ部を摩擦攪拌接合しているが、端部を重ね、その重ね部を摩擦攪拌接合してもよい。また、凸部は、重ね部に設けてもよい。凸部は重ね部の一方の面板にあればよい。

【実施例7】

【0110】

前記実施例では、車外側面板の突き合わせ部に、ステンレス板10,20の突き合わせ部を重ねていたが、側構体2にはキャンバーがあるので、そのキャンバーにあわせてステンレス板10,20を突き合わせるのは困難と考えられる。以下の実施例は、この点を考慮したものである。図7,図8によって説明する。

【0111】

まず、キャンバーについて説明する。図7において、キャンバーを設けた車体1の側面図である。車体1は長手方向の中央部がキャンバーによって、約20mm高くなっている。これの製作は、まず、キャンバーを設けた状態で中空形材30,40を接合する。キャンバーを設けるには、架台100に載せた複数の中空形材30,40をその長手方向に対して直角方向の横方向から押して、キャンバーを設けた後、突き合わせ部を摩擦攪拌接合する。

【0112】

複数の中空形材30,40はその押出し方(を長手方向)を車体の長手方向に向けて並べて設置している。この押出し方向に対して直角方向の水平方向から押して曲げれば、キャンバーを設置できる。キャンバーを設置した状態でキャンバーに沿って摩擦攪拌接合する。キャンバーは乗員によって車体1の中央部が垂れ下がるのを防止することにある。

【0113】

ステンレス板10,20にはキャンバーを設けない。車体1とした場合の最上部のステンレス板の上端部にはキャンバーと同一円弧となるように切削しておくことが望ましいと考えられる。図7はキャンバーを過大に図示している。

【0114】

図8において、ステンレス板10,20の端部は上下方向において重なっている。この重ね代は、キャンバーが約20mmであるので、それに相当する以上の約50mmである。

50mmあれば、位置ずれを考慮しても、車体側面板32,42の突き合わせ部をキャンバーに沿って摩擦攪拌接合できる。キャンバーに沿って摩擦攪拌接合するが、ステンレス板10,20を重ねているので、ステンレス板10,20にキャンバーがなくてもキャンバーに沿った摩擦攪拌接合ができる。

【0115】

車外側面板32,42の突き合わせ部、ステンレス板10,20の重ねた部分を摩擦攪拌接合したら、車内側面板31,41に接合材を重ね、摩擦攪拌接合、又は溶接で、接合する。

【実施例8】

【0116】

図9は中空形材30,40とステンレス板10,20との摩擦攪拌接合部の拡大断面図である。摩擦攪拌接合用の回転工具200は、上面のステンレス板20を貫通して、下側のステンレス板10に僅かに挿入されている。例えば、この挿入量は約0.5mm である。ただし、この状態は摩擦攪拌接合前の想像状態である。接合後は小径部201の先端のステンレス板10は板厚が僅かに薄くなった状態となり、ステンレス板10には挿入されていないともいえる。よって、ステンレス板10の車外側には摩擦攪拌接合の影響は現れず、見栄えのよい接合部となる。

【0117】

上面のステンレス板20は車外側面板32,42に重ね摩擦攪拌接合される。下面のステンレス板10はその上面のステンレス板20に重ね摩擦攪拌接合される。

【0118】

このように、ステンレス板10への回転工具200の挿入量は僅か(0.5mm )であり、回転工具200のステンレス板10への挿入箇所の板厚が僅かに薄くなった状態となり、挿入されていないともいえる。

【0119】

このステンレス板10,20の車外側面板32,42への摩擦攪拌接合は、前記実施例のように、回転工具の挿入量を間欠的に上方に上げて行う。

【実施例9】

【0120】

次に、このようにして形成した軌条車両の側構体2と屋根構体3,台枠4との結合について図10〜図12により説明する。図11は図10と図12の間の側構体2を示す。この結合は、通常、溶接、又は摩擦攪拌接合で行うが、この接合箇所にはアルミニウム合金とステンレス板があるので、この接合は困難であると考えられ、ここではリベットや、ボルトナット、またはハックボルト(Huckbolt 商品名)の締結具61を用いている。

【0121】

図10の側構体2と屋根構体3との結合を示す。側構体2の外面のステンレス板10には側構体2の上端部で折り返し、横方向(車体1の幅方向の中心側即ち車内側)から中空形材40の車内側の垂直面にビス62で締結している。また、側構体2の上端の中空形材40には屋根構体3に向けて突出する突片46があり、この突片46に屋根構体3の幅方向の端部が中空形材54の突片47が上方から重なっている。台枠4に固定した側構体2に対して、屋根構体3を上方から下降すれば、重ねることができる。この重なり部を上方から締結具61で締結している。締結具61とはハックボルト(Huckbolt 商品名)である。ハックボルト61もその差込側のみから締結できる。側構体2と屋根構体3との接触部に接着剤を塗布する。

【0122】

締結具61がある近傍の屋根構体3は凹んでいる。凹部32は水の樋いとなっている。車両の幅方向の中央部は上方にある。車両の長手方向の端部には樋32の水を下方に導く連結管(図示せず。)がある。連結管は樋32の下面に開口している。妻構体5は、屋根構体3、及び樋32を覆っている。屋根構体3の幅方向の中央部は上方に向けて突出している。

【0123】

締結具61の上端は中空形材54の突片57の上面と実質的に同一面にある。下端は中空形材40の突片46の下面に実質的に同一面にある。

【0124】

図12は側構体2と台枠4との結合を示す。側構体2の下部の中空形材35と呼ばれるもので、中空形材35の板厚が厚く、強固である。その下部の車内側(この場合の車内側とは、車体1の幅方向の中央部側の意味であり、車内である必要はない。)の面側にステンレス板20の下端部を折り返して中空形材45の車内側の面の垂直面にビス63で固定している。

【0125】

中空形材35には台枠4の中空形材45側に突出する突片46があり、この突片46には台枠4の中空形材45の上面に重なっている。この重なり部を上方から締結具64で締結している。

【0126】

また、中空形材35の台枠4側の垂直面と台枠4の中空形材45から下方に突出する突片47があり、突片47を中空形材35の垂直面に前記車内側の横方向から締結具65で締結している。締結具65を挿入する前記垂直面の穴は前記キャンバーを考慮して所要の位置に空けられている。突片46と中空形材45との間にはスペーサを配置している。

【0127】

締結具64,65は前記締結具61と同様である。

【0128】

前記実施例では、突片56を側構体2の中空形材35に一体に設けているが、中空形材45から側構体2の中空形材の内面側の垂直面に沿う突片を設けてもよい。これによれば、スペーサを不要にできる。

【0129】

上方から締結する締結具64の上端は、客室の床板68の上面よりも低く、上方に突出していない。締結具64の上方には、床板68覆っている。

【0130】

ステンレス板10,20は側構体2の上下端で中空形材40,35を囲むように折り曲げている。中空形材40,35に接合する前に折り曲げてもよい。中空形材40,35の上下端とステンレス板10,20の上下端との間にはキャンバー量に相当するそれぞれ約50mmの隙間がある。

【0131】

側構体2の上端の中空形材40の上端とステンレス板10の上端との隙間は小さい。乗員が乗り、車体1のキャンバーが小さくなることによって隙間が大きくなる。このため、上端の隙間はなくてもよい。

【0132】

側構体2の下端の中空形材35の下端とステンレス板20の下端との隙間は大きい。乗員が乗り、車体のキャンバーが小さくなることによって、隙間が小さくなる。

【0133】

このため、ステンレス板10,20にはビス62,63の移動を許容する長孔(図示せず。)がある。

【0134】

ステンレス板10,20は中空形材55,45にビス62,63で固定しているので、両者が離れることがない。

【0135】

ステンレス板10,20と中空形材55,45の上下端との間の隙間はステンレス板を予め折り返したステンレス板10,20を配置して、中空形材30,40に摩擦攪拌接合してもよい。または、摩擦攪拌接合した後、ステンレス板10,20の上下端部をローラで押さえて曲げるようにする。その後、ビス62,63で固定する。

【0136】

側構体2の中空形材35と台枠4の中空形材45との上方から締結具63による締結は、台枠4の中空形材45の中空部45bに締結具64を挿入して行っているので、わざわざ締結するための空間を設ける必要がない。

【0137】

なお、前記のように、台枠4,側構体2,屋根構体3の締結具61,63による締結以前に、台枠4の上面の床の敷物,座席,トイレ,床下の電線,空気配管が設置される。また、側構体2には、断熱材66,内装材67が設置される。また、屋根構体3の天井面には、照明器機,荷棚,空調ダクト,断熱材66,内装板67が設置される。また、妻構体5には制御機器(図示せず。)を設置する。このように艤装を設置した後、台枠4,側構体2,屋根構体3,妻構体5を固定し、車体1とする。

【0138】

側構体2と屋根構体3との締結は、図10の箇所ではなく、車体1の側面の側構体2と屋根構体3と連結するようにできるが、そのようにすると、側構体の側面に締結具が見えるようになり、その覆いが必要になり、高価になる。本実施例では安価に締結できる。

【0139】

同様に、側構体2と台枠4との締結も台枠4の上方の側構体2の側面と締結してもよい。しかし、本実施例では、台枠4に上方から重ねて締結しているので、側面よりも安価に締結できる。

【0140】

側構体2、及び屋根構体3の車内側には断熱材66がある。断熱材66は30,40,54または内装板67に接着剤等で固定している。内装板67は側構体2または屋根構体3の中空形材30,40,54に設置したレール57,58に固定している。レール57,58は、車体の長手方向に沿って側構体2の中空形材30,40と一体に押出し成型したものであり、その車内側端面には、凹部(以下、溝という。)があり、その溝内に内装板67の端部を折り曲げて挿入している。溝に挿入した2枚の内装板67,67の間に空間があれば、内装板67が抜け出るので、2枚の内装板67,67の間に圧入材67bを挿入して、固定している。圧入材67bは例えば、ゴム材であるが、何でもよい。

【0141】

これによれば、内装板の固定手段としてねじ(ビス)が不要で安価にできる。

【0142】

2枚の内装板67の端部が1つの溝に入っているが、窓Wの下部のように1枚の内装板67しかない場合は1枚の内装板67の端部が入り、圧入材67bは内装板67とレール57,58の間に圧入する。

【0143】

また、特許請求の範囲(請求項84)の『周方向』とは、車体1の周方向のことである。側構体のみを考えれば、上下方向であるが、これに屋根構体を入れると上下とは言えず、周方向と称している。

【実施例10】

【0144】

図13において、車外側面板32,42の突き合わせ部には、車内側にステンレス板

20の板厚(1mm)程度凹んでいる。凹みの幅(図13の横方向の幅)はステンレス板

10,20の重ね代よりも広い。

【0145】

また、図13において、ステンレス板10,20の重ね接合する場合、アルミニウム合金製押出し形材30,40を軽量化するため、接合部付近以外も凹ましている。

【実施例11】

【0146】

図14において、摩擦攪拌接合部以外の車外側面板32,42とステンレス板10,

20との間に、断熱材80を配置している。断熱材80を配置した中空形材30,40をステンレス板10,20に載せ、摩擦攪拌接合する。この摩擦攪拌接合によって、中空形材30,40の接合とステンレス板10,20とも接合する。断熱材80はどのようなものでもよいが、薄くするため、真空断熱材が薄くでき望ましい。断熱材80は、予め中空形材30,40に接着剤で接着している。摩擦攪拌接合によって上昇する温度は、溶接によって上昇する温度よりも低いので、断熱材80への影響は少ない。

【0147】

また、車外側面板32,42とステンレス板10,20との間に断熱材80を設けず、空気層のみとしてもよい。

【実施例12】

【0148】

次に、出入り口90の枠との接合を図15により説明する。この枠70は、枠用の押出し中空形材をU字条に曲げ、U字状の下端を台枠4に溶接する。

【0149】

枠70を中空形材30,40の車外側面板32,42に突き合わせ、車外側面板32,42との突き合わせ部を摩擦攪拌接合し、その後、車内側面板31,42と枠70の車内側とを溶接又は摩擦攪拌接合する。

【0150】

また、枠70の出入り口90側の突片79と中空形材30(40)とステンレス板10(20)とを上方から摩擦攪拌接合する。この摩擦攪拌接合は間欠的、又は連続的に行う。突片79の板厚は薄いので、容易に摩擦攪拌接合できる。

【0151】

このようにして、側構体2,屋根構体3,台枠4,妻構体5に各種機器(艤装品)を設置した後、台枠4に側構体3,屋根構体3,妻構体5を設置する。

【実施例13】

【0152】

前記実施例では、側構体2の中空形材30,40の車外面にステンレス板10,20を設置しているが、ステンレス板10,20がなくても締結具61,63によって、車体1を構成できる。これは、艤装品を設置した後車体を構成することを主目的としている。

【実施例14】

【0153】

なお、図16は、窓Wの開口部の周辺の接合を示す。中空形材30(40)の車外側面板32(42)の窓W側端部とステンレス板10(20)とを摩擦攪拌接合している。

【実施例15】

【0154】

図2の実施例では、複数の中空形材30,40にステンレス板10,20を摩擦攪拌接合することによって側構体を構成している。中空形材30,40に並列のステンレス板

10,20が中空形材30,40に対して膨れる。これは摩擦攪拌接合による加熱による、中空形材30,40の2箇所の摩擦攪拌接合箇所の収縮量がステンレス板の収縮量よりも大きいこと、によって生じると考えられる。

【0155】

これを防止するため、ステンレス板10,20を加熱して高温(例えば、100℃)にしてステンレス板10,20を伸ばした状態で、摩擦攪拌接合する。加熱した架台100に載せたステンレス板10,20を加熱して全面加熱するか、または、加熱したステンレス板10,20を架台100に載せてもよい。加熱温度は室温を考慮すると、150℃程度に加熱することが望ましい。ステンレス板10,20の温度は熱収量と2箇所の摩擦攪拌接合部間の距離に関係する。

【0156】

この加熱は、架台100にヒータを設置し、ステンレスパネル10,20の全面加熱、または要部のみを加熱する。

【0157】

これによれば、ステンレス板10,20が高温になっている状態で摩擦攪拌接合するので、常温に冷却されれば、中空形材30,40の収縮を吸収できる。

【0158】

また、中空形材30,40の長手方向の両端を摩擦攪拌接合した場合もふくらみを吸収できる。

【実施例16】

【0159】

また、中空形材30,40の全面、または摩擦攪拌接合部を冷却して、収縮したステンレス板10,20を摩擦攪拌接合し、摩擦攪拌接合による温度上昇を阻止する。摩擦攪拌接合は中空形材30,40の幅方向の両端側で行う。

【実施例17】

【0160】

ステンレス板10,20の加熱に代えて、中空形材30,40を加熱して(または冷却しながら)摩擦攪拌接合してもよい。冷却は、水、または冷媒を使用する。水,冷媒は摩擦攪拌接合部の近傍に掛け流す。または、空気を摩擦攪拌接合部に掛け流す。冷却は、回転工具を挿入する側から中空形材30,40を全面冷却するか、または回転工具200を挿入する面の反対側から空間に冷却用の水,冷媒,空気を流してもよい。

【実施例18】

【0161】

ステンレス板の加熱,中空形材の冷却に変えて、以下のように行うことができる。ステンレス板10,20の幅方向の両端の間に、中空形材の長手方向に沿って車外側に突出する凸のビードを有するステンレス板10,20を摩擦攪拌接合する。なお、架台100にステンレス板10,20を重ねたとき、前記ビードの位置の規制は不要である。

【0162】

前記ビードは円弧状に突出している。円弧状に突出したビードとステンレス板10,20とは、円弧状に接続している。この円弧は、平らなステンレス板と凸の円弧との接続部にある。

【0163】

これによれば、ステンレス板の収縮は生じないが、ビードでステンレス板の膨らみをビード部に集め、ふくらみの目視を抑制する。

【実施例19】

【0164】

前記実施例は車体について説明したが、アルミニウム合金製押出し形材にステンレス板を接合することは他の用途でも希望される。この発明はその場合にも利用できる。例えば、台所の壁部材、台所のキッチンカウンターである。

【図面の簡単な説明】

【0165】

【図1】本発明の一実施例の車体の外方から見た斜視図。

【図2】図1のII−IIの断面図。

【図3】図1のIII−III断面図。図2のIII部の拡大図。

【図4】図2のIV部拡大図。

【図5】図2のV部の拡大図。

【図6】図2のVI部拡大図。

【図7】本発明の一実施例の中空形材とステンレス板との摩擦攪拌接合箇所を示す車体の側面図。

【図8】本発明の他の実施例の図3相当図。

【図9】図8の中空形材とステンレス板との摩擦攪拌接合部の拡大縦断面図(図4,図8相当図。)

【図10】図2の上端部の側構体と屋根構体との接合部の拡大縦断面図。

【図11】図2の側構体の要部の縦断面図であり、図10と図12に接続する。

【図12】図2の下端部の側構体と台枠との接合部の拡大縦断面図。

【図13】本発明の他の実施例の図8相当図。

【図14】本発明の他の実施例の図8相当図。

【図15】図1のIV−IV縦断面図。

【図16】図1のIVI−IVI縦断面図。

【符号の説明】

【0166】

1…車体、2…側構体、3…屋根構体、4…台枠、5…妻構体、10,20…ステンレス板、30,35,40,45…アルミニウム合金製押出し中空形材、31,41…車内側面板、32,42…車外側面板、32b,42b,32c,42c…凸部、46,47,57…突片、51…接合材、61,64…締結具、62,63…ビス、66,80…断熱材、67…内装板、67b…圧入材、68…床板、90…出入り口、100…架台、

200…摩擦攪拌接合用の回転工具、201…小径部、202…大径部。

【技術分野】

【0001】

この発明は、ステンレス板をアルミニウム合金製押出し形材に摩擦撹拌接合する方法、それによって製作された構造体に関する。

【0002】

ここで構造体とは、車体や、ステンレス板とアルミニウム合金製押出し形材とを接合した構造体をいう。

【0003】

車体とは、鉄道車両用車体やモノレールカーの軌条車両用車体をいう。また、車体とは、その一部の側構体のみでもよい。

【背景技術】

【0004】

〔特許文献1〕のように、アルミニウム合金製押出し中空形材を摩擦撹拌接合して車体を製作し、軽量で安価,高剛性の車体を得ることができ、広く採用されている。ただし、アルミニウム合金製押出し形材は比較的、柔らかく、車外側が傷付きやすい。また、トンネルにおいて、水漏れによって変色しやすく、塗装が必要になっている。

【0005】

また、〔特許文献2〕には、ステンレス板を溶接して鉄道車両車体を製作することが示されている。

【0006】

また、〔特許文献3〕には、ステンレス鋼板で鉄道車両の車体を摩擦攪拌接合で製作することが示されている。これによれば、傷付きは抑制できるが、軽量化や、低価格性には課題がある。また、ステンレスの摩擦撹拌接合は、アルミニウム合金ほど容易ではない。また、現状ではステンレス鋼板では押出し形材、特に中空形材にできず、ステンレス鋼板では軽量,安価にはできない。

【0007】

〔非特許文献1〕のFIG.6のdには、複数の金属板を重ね、この重ね部を摩擦攪拌接合することが示されている。

【0008】

〔特許文献4〕には、側構体と屋根構体の接合、又側構体と台枠との接合をボルトなどの締結具で行うことが示されている。

【0009】

【特許文献1】特許第3014564号(EP00797043)

【特許文献2】特開平04−100769号公報

【特許文献3】特開2004−276724号公報

【特許文献4】特開昭55−31694号公報

【非特許文献1】Dawes,“An Introduction to Friction Stir Welding and Its Development”,in Welding & Metal Fabrication (Jan.1995)pp13,14 and16.

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述のように、アルミニウム合金製押出し形材は軽量,容易に製作できるが、傷付きに対して問題がある。

【0011】

ステンレス板は、傷付きに対して強いが、軽量安価に製作できない。

【0012】

本発明の目的は、ステンレス板をアルミニウム合金製押出し形材に摩擦攪拌接合して構造体を製作する方法を提供すること、を目的とする。

【課題を解決するための手段】

【0013】

本発明(請求項1)は、

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

にある。

【発明の効果】

【0014】

これによれば、ステンレス板をアルミニウム合金製押出し形材のように摩擦攪拌接合でできる。ステンレス板は構造体の外面(目視できる箇所)にあるので、目視できる箇所は傷付きにくい。押出し形材を用いているので、安価に製作できる。

【0015】

請求項5の発明の目的は、請求項1の目的と同様である。

【0016】

その特徴は、

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記ステンレス板と前記第アルミニウム合金製押出し形材とを摩擦攪拌接合すること、

にある。

【0017】

これによれば、請求項1と同様な効果が得られる。

【0018】

請求項12の発明の目的は、請求項1の目的と同様である。

【0019】

その特徴は、

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材と、第2のアルミニウム合金製押出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合すること、

この摩擦攪拌接合した部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

にある。

【0020】

これによれば、請求項1と同様な効果が得られる。

【0021】

請求項14の発明の目的は、請求項1の目的と同様である。

【0022】

その特徴は、

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねると共に、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ね、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせるか、又は重ね、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にし、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

にある。

【0023】

これによれば、請求項1と同様な効果が得られる。

【0024】

請求項21の発明の目的は、請求項1の目的と同様である。

【0025】

その特徴は、

ステンレス板に少なくとも2つのアルミニウム合金製押出し形材を重ね、

前記2つのアルミニウム合金製押出し形材のうちの第1のアルミニウム合金製押出し形材の幅方向の端部と第2のアルミニウム合金製押出し形材の幅方向の端部とを突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材の2つを1組として複数組並べられており、

前記ステンレス板は、1枚、又は複数枚あり、前記ステンレス板が1枚からなる場合は、該1枚内に前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分があり、前記ステンレス板が前記複数枚からなる場合は、前記ステンレス板の幅方向の端部同士が突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分をその摩擦攪拌接合の長手方向に沿って、連続的に摩擦攪拌接合すると共に、

前記アルミニウム合金製押出し形材を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分にその摩擦攪拌接合の長手方向に沿って、間欠的に摩擦攪拌接合すること、

にある。

【0026】

これによれば、請求項1と同様な効果が得られる。

【0027】

請求項23の発明の目的は、請求項1の目的と同様である。

【0028】

その特徴は、

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出し形材の幅方向の端部との突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合し、

前記ステンレス板を前記第1,第2のアルミニウム合金製押出し形材よりも外側にして車体の側構体を製作すること、

にある。

【0029】

これによれば、請求項1と同様な効果が得られる。

【0030】

請求項28の発明は、請求項1の目的と同様である。

【0031】

その特徴は、

第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とをステンレス板に重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形との突き合わせた部分、又は重ねた部分を構造体の内側となる部分から摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

にある。

【0032】

これによれば、請求項1と同様な効果が得られる。

【0033】

請求項33の発明は、断熱性のよい構造体を提供することを目的とする。その他は、請求項1の目的と同様である。

【0034】

その特徴は、

ステンレス板,アルミニウム合金製押出し形材の少なくとも一方の部材に、他方の部材に向き合う面に隙間用の空間を有しており、

前記ステンレス板に前記アルミニウム合金製押出し形材を重ねて前記空間のない箇所を摩擦攪拌接合すること、

にある。

【0035】

これによれば、ステンレス板とアルミニウム合金製押出し形材との間に空間があり、断熱性能のよい構造体を提供できる。また、請求項1の発明の効果を得ることができる。

【0036】

請求項35の発明の目的は、請求項33の発明と同様である。

【0037】

その特徴は、

ステンレス板に隙間を介してアルミニウム合金製押出し形材を重ね、

該重ねた部分の前記隙間がない箇所の前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

にある。

【0038】

これによれば、請求項33と同様な効果が得られる。

【0039】

請求項38の発明は、ステンレス板をアルミニウム合金製押出し形材に摩擦攪拌接合したとき、アルミニウム合金製押出し形材の収縮率よりもステンレス板の収縮率が小さいので、ステンレス板がアルミニウム合金製押出し形材から離れ、よって膨れ,見栄えなどが悪くなる。請求項38の発明は、これを抑制することにある。その他は、請求項1の目的と同様である。

【0040】

その特徴は、

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を加熱された前記ステンレス板に摩擦攪拌接合し、

前記摩擦攪拌接合は、前記アルミニウム合金製押出し形材の幅方向の両側で行うこと、

にある。

【0041】

これによれば、摩擦攪拌接合すれば、接合箇所の間のアルミニウム合金製押出し形材は収縮し、アルミニウム合金製押出し形材の収縮量は外面のステンレス板の収縮量よりも大きいため、ステンレス板が膨れるが、ステンレス板は加熱された状態で摩擦攪拌接合されたので、膨れを抑制できる。その他は、請求項1と同様な効果が得られる。

【0042】

請求項39の発明は、請求項38の発明の目的と同様である。

【0043】

その特徴は、

構造体の外方に向けて突出する円弧状のビードを長手方向に沿って、有するステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

にある。

【0044】

これによれば、ステンレス板の膨れはビードの箇所に集まり、膨れの目視を抑制できる。

【0045】

請求項77の発明の目的は、請求項38の加熱されたステンレス板を摩擦攪拌接合する装置を提供することにある。

【0046】

その特徴は、

ステンレス板、その上にアルミニウム合金製押出し形材を載せる架台に前記ステンレス板を加熱するヒータを備え、

前記架台の上方に前記ステンレス板を前記アルミニウム合金製押出し形材に摩擦攪拌接合するための摩擦攪拌接合用の回転工具を有すること、

にある。

【0047】

これによれば、ステンレス板を載せる架台にヒータがあるので、ステンレス板を加熱でき、ステンレス板の収縮量を大きくでき、ステンレス板の膨れを防止できる。

【0048】

請求項78の発明の目的は、側構体と屋根構体との接合の容易な軌条車両を提供することにある。

【0049】

その特徴は、

側構体から屋根構体に向けて突出する突片に屋根構体の幅方向の端部を載せており、該載せた部分を前記突片にホックボルトを上方から締結していること、

にある。

【0050】

これによれば、側構体と屋根構体との接合を容易にできる。

【0051】

請求項80の発明の目的は、側構体と台枠との結合の容易な軌条車両を艇給することにある。

【0052】

その特徴は、

側構体の下部の側梁に台枠に向けて突出する突片があり、該突片が台枠の中空形材の上面に重なっており、

該重なり部を上方からハックボルトで締結しており、

前記突片と前記中空形材との間にスペーサを配置しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

にある。

【0053】

これによれば、側構体を台枠に容易に接合できる。

【0054】

請求項83の発明は、側構体を台枠に容易に接合できる軌条車両を提供することにある。

【0055】

その特徴は、

台枠の第1の中空形材から、側構体の第2の中空形材の垂直に沿う突片が立ち上がっており、

該突変を車内側から前記第1の中空形材にハックボルトで締結しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

にある。

【0056】

これによれば、側構体台枠に容易に接合できる。

【0057】

請求項84の発明の目的は、内装板を安価に取り付けることができる軌条車両を提供することにある。

【0058】

その特徴は、

側構体、または屋根構体の車内側に断熱材があり、該断熱材は内装板で覆われており、

前記内装板の長手方向の端部は、前記側構体、または前記屋根構体から前記車内側に向けて突出させたレールに固定されており、

前記レールは、車内側の端部に長手方向に沿って設置された溝があり、前記内装板は、該溝に挿入されており、

前記内装板の端部と隣接する前記内装板の端部との間には圧入材を挿入していること、

にある。

【0059】

これによれば、内装板を固定するねじが不要で、容易に固定できる。

【発明を実施するための最良の形態】

【0060】

以下、本発明の一実施例を図1〜図4によって説明する。なお、図3は、図1のIII−

III 断面図であり、本来は縦に長く図示されるべきであるが、製作方法を示すため、横に長く示している。図4,図5,図7,図9,図13,図14も同様である。

【実施例1】

【0061】

図1の車体1は、周知のように、側構体2,屋根構体3,側構体2を載せた台枠4,側構体2,屋根構体3,台枠4の長手方向の端部の空間を閉鎖する妻構体5とからなる。側構体体2は複数のアルミニウム合金製押出し中空形材30,40を接合している。他の屋根構体3,台枠4も同様である。

【0062】

側構体2の車外側面に、ステンレス板10,20がある。側構体2は、このステンレス板10,20とその車内側の複数のアルミニウム合金製押出し中空形材30,40とからなる。

【0063】

複数の中空形材30,40は摩擦攪拌接合されて一体になっている。摩擦攪拌接合は、公知の技術である。ステンレス板10,20はその突き合わせ部を中空形材30,40の突き合わせ部に摩擦攪拌接合している。

【0064】

側構体2は、2つの中空形材30,40で構成させてもよいが、そのように大きな中空形材を製作できないので、中空形材30,40を複数組み並べ、その端部の突き合わせ部、また、ステンレス板10,20を複数組み並べ、その端部の突き合わせ部を摩擦攪拌接合して、側構体2を構成している。

【0065】

9は、中空形材30,40、またステンレス板10,20の摩擦攪拌接合の箇所を示す線である。一般に、この接合線9は窓Wを横方向(水平方向)に横切っている。線9は車内側にある。

【0066】

中空形材30,40の突き合わせ部には、ステンレス板10,20の突き合わせ部が摩擦攪拌接合されている。

【0067】

車体1の側面(側構体2側))には窓Wや出入り口90がある。出入り口90には、出入り口補強用の枠55がある。枠55は車内側から車外側に至る。枠55の車外側は中空形材30,40、ステンレス板10,20に摩擦攪拌接合されている。

【0068】

ステンレス板10,20は車体の側構体2の車外側のみに張り付けてあり、手で触るのが困難で、目視困難な屋根構体3,妻構体5、これらを載せた台枠4の下面には設けていない。

【0069】

一般に、側構体2は屋根構体3,妻構体5,台枠4に溶接で連結しているが、上記実施例では、側構体2の中空形材30,40の外面にステンレス板10,20があり、アルミニウム合金製押出し形材とステンレス板とが隣接する屋根構体3,妻構体5,台枠4のアルミニウム合金との溶接となるので、溶接が困難であり、側構体2と屋根構体3,妻構体5,台枠4との接合はリベット,ボルトやハックボルト(Huckbolt 商品名)の締結具

(図示せず)で締結している。図10,図11,図12で詳細を説明する。

【0070】

図2は、側構体2の一般部の縦断面図を示したものである。アルミニウム合金製押出し中空形材30,40は中空形材であるため、アルミニウム合金を押出すプレスの能力により、中空形材の幅の制約があり、側構体2は、7枚の中空形材30,40を並べて接合し、構成している。ステンレス板10,20については、幅の制約がないので、2枚の板で構成可能である。

【0071】

ここで、アルミニウム合金製押出し中空形材30,40とは、アルミニウム系合金製の押出し中空形材である。

【0072】

以下、側構体2のアルミニウム合金製押出し中空形材30,40同士、また、これらとステンレス板10,20との接合手順を以下説明する。

【0073】

側構体2は、7つのアルミニウム合金製押出し中空形材30,40を車体1の長手方向に沿って並列に並べ、摩擦攪拌接合して一体にしている。摩擦攪拌接合は、中空形材30,40の幅方向の端部の突き合わせ部を連続的に摩擦攪拌接合している。これによって、中空形材30,40は車体の外面にもなり、水の侵入を防ぐ。また、中空形材30,40は骨部材ともなる。

【0074】

図3において、中空形材30,40の突き合わせ部を示すものであり、突き合わせ部は中空形材30,40の幅方向の端部にある。この中空形材30,40の車外側に、中空形材30,40に実質的に平行にステンレス板10,20があり、一方のステンレス板10の幅方向の端部が他方のステンレス板20の幅方向端部に突き合わせられている。この突き合わせ部を中空形材30,40の突き合わせ部に摩擦攪拌接合している。

【0075】

摩擦攪拌接合は、摩擦攪拌接合用の回転工具200を中空形材30,40の突き合わせ部、及びステンレス板10,20の突き合わせ部に挿入し、回転工具200を回転させながら、中空形材30,40、及びステンレス板10,20に対して移動させて行う。または、回転工具200を移動させず、中空形材30,40、ステンレス板10,20を移動させてもよい。つまり、回転工具200に対して、中空形材30,40、ステンレス板

10,20を相対的に移動させればよい。

【0076】

中空形材30,40、ステンレス板10,20の接合手順を説明する。まず、ステンレス板10,20を架台100に載せ、両者10,20の端部を突き合わせる。これに中空形材30,40を上方から重ね、その幅方向端部を突き合わせる。ステンレス板10,

20の突き合わせ部と中空形材30,40の突き合わせ部とは上方から見て、実質的に同一位置にある。つまり、ステンレス板10,20の突き合わせ部に中空形材30,40の突き合わせ部が重なっている。

【0077】

中空形材30,40は、車内側の面板31,41と、これに実質的に平行な車外側の面板32,42と、両者をトラス状に接続するリブ33,43とからなる。中空形材30,40の車外側の面板32,42は幅方向の端部は車内側の面板31,41の端部よりも突出している。図3の上側が車内側,下側側が車外側である。

【0078】

次に、前記突き合わせ部の上方(車内側面板31,41側)から摩擦攪拌接合する。一方の車内側面板31と隣接する他方の車内側面板41との間には摩擦攪拌用の回転工具

200を挿入できる空間がある。この摩擦攪拌接合によって、車外側面板32,42の突き合わせ部が摩擦攪拌接合される。また、ステンレス板10,20は突き合わせ部で摩擦攪拌接合される。

【0079】

図4において、摩擦攪拌接合用の回転工具200の先端の小径部201は、車外側面板32,42に挿入され、車外側面板32,42を貫通している。そして、その先端は、寸法的には、ステンレス板10,20の突き合わせ部に挿入されているが、その挿入量がほんの僅か(ステンレス板10,20の突き合わせ部への挿入量は約0.5mm )であり、このため、接合後は、小径部201の先端のステンレス板10,20の突き合わせ部の板厚が僅かに薄くなった状態となっており、挿入されていないともいえる。これを前記では寸法的には挿入されている、と称した。

【0080】

中空形材30,40の車外側面板32,42には回転工具の小径部201が挿入されていて摩擦攪拌接合されるので、両者は摩擦攪拌接合される。また、小径部201の先端はステンレス板10,20にまで挿入されているので、ステンレス板10,20は車外側面板32,42に摩擦攪拌接合される。これは、車外側面板32,42がステンレス板10,20に強く押し付けられることによって接合されると考えられる。

【0081】

なお、車外側面板32,42とステンレス板10,20との摩擦攪拌接合は、重ね摩擦攪拌接合である。

【0082】

このステンレス板10,20の車外側面板32,42への摩擦攪拌接合は、回転工具

200を回転させながら車外側面板32,42に挿入し、摩擦攪拌接合の長手方向に移動させ、次に、回転工具200の挿入量を若干上方に上げ(例えば、約1.0mm )てその状態で約50mm移動させ、この約50mmの移動中の摩擦攪拌接合は車外側面板32,42に対してのみ行われる。ステンレス板10,20への摩擦攪拌接合は問わない。約50mm過ぎると、約1.0mm 挿入し、移動させる。このように、ステンレス板10,20と車外側面板32,42との摩擦攪拌接合は間欠的に行う。この1.0mm はステンレス板10,

20への挿入がなくなる大きさである。

【0083】

回転工具200を前記上昇させた状態では、回転工具200の小径部201は車外側面板32,42のみの摩擦攪拌接合を行う。ステンレス板10,20との摩擦攪拌接合については、問わない。

【0084】

車外側面板32,42の突き合わせ部には、車外側面板のそれぞれ端部に車内側に突出する凸部32b,42bがある。2つの凸部32b,42bを合わせた幅は回転工具200の大径部202の径よりも大きい。回転工具200の前記上昇量は、回転工具200の大径部202とその先端側の小径部201との接続部(境という。)が凸部32b,42bの上端から離れない寸法である。凸部32b,42bの上端から離れると、該部からアルミニウム合金が流出し、前記離れていないとき(車外側面板32,42の摩擦攪拌接合しているとき)と摩擦攪拌接合が異なるため、条件を同一にするためである。

【0085】

例えば、ステンレス板10,20への小径部201の挿入量が前記0.5mm の場合は、間欠的に、0.5mm以上上昇させ、次に0.5mm以上挿入する。

【0086】

ステンレス板10,20の板厚は約1.0mmである。

【0087】

これによれば、車外側面板32,42とステンレス板10,20との摩擦攪拌接合はその外面には摩擦攪拌接合の影響が現れず、見栄えよい接合部となる。

【0088】

車外側面板32,42の接合、これとステンレス板10,20との接合は摩擦攪拌接合であるので、接合温度が低温であり、歪が少ない。

【0089】

次に、図3,図4において、前記摩擦攪拌接合した箇所の車内側は、車内側面板31と隣接する車内側面板41とを接合材51を介して接合する。これにより中空形材30,

40が幅方向に沿ってすべて中空形材となる。外面側面板32,42は車内側面板31,41の端部よりも突出している。車内側面板31,41に接合材51を重ね、上方から重なった箇所(2箇所)を上方から摩擦攪拌接合Fする。重ね部を設けるために、車内側面板31,41の端部に凹部を設けているが、設けなくてもよい。また、摩擦攪拌接合を用いず、溶接で接合してもよい。『F』は図3,図4,図5,図6,図8,図9,図12,図13,図14にも示す。

【0090】

この接合材51の摩擦攪拌接合Fは、長手方向に沿って、連続的、または間欠的に行うことができる。車外側面板32,42の摩擦攪拌接合は連続的に行い、車内側面板32,42とステンレス板10,20との摩擦攪拌接合は間欠的でよい。

【0091】

前記『間欠的』について説明する。車外側面板32,42の摩擦攪拌接合には連続的摩擦攪拌接合を用い、車外側面板32,42とステンレス板10,20との接合には間欠的摩擦攪拌接合を用いる。この『間欠的』はスポット的摩擦攪拌接合を除く意味である。スポット的摩擦攪拌接合とは、回転させながら回転工具を挿入し、移動させることなく、回転工具200を上昇させ、被接合材30,40から回転工具200を抜き、抜いたら、回転工具200を移動させ、未接合部において、回転工具200を被接合板32,42に挿入し、摩擦攪拌接合する摩擦攪拌接合をいう。このスポット的摩擦攪拌接合は、間欠的摩擦攪拌接合の1つと考えられるが、ここでは除く。

【0092】

つまり、間欠的とは、摩擦攪拌接合を連続的に行い、次に、未接合を連続的に行う摩擦攪拌接合を言う。車外側面板32,42の突き合わせ部、及びステンレス板10,20の突き合わせ部は『連続的』に摩擦攪拌接合し、『欠』の区間において、回転工具200を図4,図5,図6では上昇させ、車外側面板32,42の突き合わせ部のみを摩擦攪拌接合することを『間欠的』という。

【0093】

車外側面板32,42の摩擦攪拌接合するために、回転工具を上昇させると、回転工具200の大径部202とその先端の小径部201が上昇する。回転工具200を上昇させると、小径部201はステンレス板10,20に接触しなくなり、回転工具200は車外側面板32,42のみを摩擦攪拌接合する。回転工具200を上昇させても、大径部202は凸部32b,42b内に位置しており、大径部202と少径部201との境(接触部)は凸部32b,42bの上端から上方に抜けない。

【0094】

これは、大径部202と小径部201との境を凸部32b,42bの上端から抜き、前記境が凸部32b,42bの上端から離れると、該部からアルミニウム製合金が流出し、前記境が凸部32b,42b内に位置する場合と異なり、前記境が凸部内に位置する摩擦攪拌接合と前記境が抜けた摩擦攪拌接合とは同一にできなくなる。

【0095】

前記『間欠的』の定義は本明細書特許請求の範囲において、同一である。ただし、図6の実施例においては、ステンレス板10(20)に重なる中空形材40(30)は1つであり、中空形材30,40の突き合わせ部はない。

【0096】

凸部32b,42bの近傍の車外側面板32,42は薄く、凸部32b,42bの上端は車内側面板31,41の下方の車外側面板32,42と同一板厚にしているが、凸部を設置すべき近傍の車外側面板32,42の板厚が厚ければ、凸部32b,42bは不要にできる。

【0097】

ただし、凸部32b,42bがあれば、突き合わせ部に隙間があっても凸部によって隙間が埋められる。また、回転工具200の大径部202の下端によって、車外側面板32,42が削られ、車外側面板が局部的に薄くなるが、凸部32b,42bがあれば、車外側面板が薄くならないので、強度的課題も生じない。

【0098】

図5は、1枚のステンレス板10に複数枚の中空形材30,40を重ねた場合を示す。中空形材30,40の突き合わせ部9bを車内側面板31,41側から摩擦攪拌接合し、その後接合材51を重ね、車内側面板31,41に摩擦攪拌接合している。

【実施例2】

【0099】

図6において、1枚のステンレス板10(20)に1枚の中空形材30(40)が重なっている。中空形材30,40の突き合わせ部に相当する位置の所望の位置にステンレス板10(20)に車内側に突出する凸部32c(42c)があり、ここがステンレス板

10(20)に摩擦攪拌接合されている。つまり、凸部32c(42c)の幅は〔実施例1〕の2つの凸部32b,42bの幅と同一である。凸部32c(42c)を前記と同様に摩擦攪拌接合する。この摩擦攪拌接合は、連続的、または間欠的に行う。ステンレス板10(20)と中空形材30,40との摩擦攪拌接合は重ね摩擦攪拌接合である。

【0100】

凸部32c(42c)の周囲の車内側の面板31(41)はない。この部分は車外側面板32(42)のみのシングル形材部になっている。凸部32c(42c)の周囲の空間の両側は中空形材部となっている。

【0101】

凸部32c(42c)を摩擦攪拌接合したら、凸部32c(42c)の周囲の空間を接合材51で覆い、接合材51を車内側面板31,41に摩擦攪拌接合、又は溶接で接合する。

【0102】

図6は、図2のVI部の拡大図である。ステンレス板10の大きさが大きい場合は、ステンレス板と中空形材との密着性が悪くなるので、これを考慮した実施例である。

【0103】

摩擦攪拌接合F箇所は凸部32b,42bではなく、1つの凸部32c(32c)である。摩擦攪拌接合F後、接合材51を重ね、接合する。凸部42c(32c)の幅は、前記2つの凸部32b,42bを合わせた幅と同様である。

【実施例3】

【0104】

図2において、側構体2は7枚の中空形材30,40が摩擦攪拌接合されており、ステンレス板10,20は2枚で構成されている場合は、中空形材30,40とステンレス板10,20とを摩擦攪拌接合する箇所9は1つにできる。1つの中空形材30(40)の幅は約40cmから約50cm程度にできる。

【0105】

このようにすると接合線9から側構体2の上下の端部までの距離が大きくなり、中空形材30,40とステンレス板10,20との密着性(ステンレス板10,20が中空形材30,40に張り付いている)が悪くなり、見栄えも低下する。

【0106】

また、図2のV部の曲線部も密着性が悪いと考えられる。この課題に対しては、図6のように摩擦攪拌接合する。

【実施例4】

【0107】

ステンレス板10(20)と凸部32b,42b,32c(42c)との摩擦攪拌接合は間欠的に行っている。摩擦攪拌接合の線9が複数あるとき、摩擦攪拌接合の『欠』の領域は、長手方向に対して直角方向の線の連続的摩擦攪拌接合の領域があるようにする。これによって、全体としては連続的に接合されているといえる。

【実施例5】

【0108】

前記各実施例では中空形材を説明したが、車外側の面板のみを有するシングル形材でもよい。

【実施例6】

【0109】

前記各実施例において、中空形材の端部を突き合わせてその突き合わせ部を摩擦攪拌接合しているが、端部を重ね、その重ね部を摩擦攪拌接合してもよい。また、凸部は、重ね部に設けてもよい。凸部は重ね部の一方の面板にあればよい。

【実施例7】

【0110】

前記実施例では、車外側面板の突き合わせ部に、ステンレス板10,20の突き合わせ部を重ねていたが、側構体2にはキャンバーがあるので、そのキャンバーにあわせてステンレス板10,20を突き合わせるのは困難と考えられる。以下の実施例は、この点を考慮したものである。図7,図8によって説明する。

【0111】

まず、キャンバーについて説明する。図7において、キャンバーを設けた車体1の側面図である。車体1は長手方向の中央部がキャンバーによって、約20mm高くなっている。これの製作は、まず、キャンバーを設けた状態で中空形材30,40を接合する。キャンバーを設けるには、架台100に載せた複数の中空形材30,40をその長手方向に対して直角方向の横方向から押して、キャンバーを設けた後、突き合わせ部を摩擦攪拌接合する。

【0112】

複数の中空形材30,40はその押出し方(を長手方向)を車体の長手方向に向けて並べて設置している。この押出し方向に対して直角方向の水平方向から押して曲げれば、キャンバーを設置できる。キャンバーを設置した状態でキャンバーに沿って摩擦攪拌接合する。キャンバーは乗員によって車体1の中央部が垂れ下がるのを防止することにある。

【0113】

ステンレス板10,20にはキャンバーを設けない。車体1とした場合の最上部のステンレス板の上端部にはキャンバーと同一円弧となるように切削しておくことが望ましいと考えられる。図7はキャンバーを過大に図示している。

【0114】

図8において、ステンレス板10,20の端部は上下方向において重なっている。この重ね代は、キャンバーが約20mmであるので、それに相当する以上の約50mmである。

50mmあれば、位置ずれを考慮しても、車体側面板32,42の突き合わせ部をキャンバーに沿って摩擦攪拌接合できる。キャンバーに沿って摩擦攪拌接合するが、ステンレス板10,20を重ねているので、ステンレス板10,20にキャンバーがなくてもキャンバーに沿った摩擦攪拌接合ができる。

【0115】

車外側面板32,42の突き合わせ部、ステンレス板10,20の重ねた部分を摩擦攪拌接合したら、車内側面板31,41に接合材を重ね、摩擦攪拌接合、又は溶接で、接合する。

【実施例8】

【0116】

図9は中空形材30,40とステンレス板10,20との摩擦攪拌接合部の拡大断面図である。摩擦攪拌接合用の回転工具200は、上面のステンレス板20を貫通して、下側のステンレス板10に僅かに挿入されている。例えば、この挿入量は約0.5mm である。ただし、この状態は摩擦攪拌接合前の想像状態である。接合後は小径部201の先端のステンレス板10は板厚が僅かに薄くなった状態となり、ステンレス板10には挿入されていないともいえる。よって、ステンレス板10の車外側には摩擦攪拌接合の影響は現れず、見栄えのよい接合部となる。

【0117】

上面のステンレス板20は車外側面板32,42に重ね摩擦攪拌接合される。下面のステンレス板10はその上面のステンレス板20に重ね摩擦攪拌接合される。

【0118】

このように、ステンレス板10への回転工具200の挿入量は僅か(0.5mm )であり、回転工具200のステンレス板10への挿入箇所の板厚が僅かに薄くなった状態となり、挿入されていないともいえる。

【0119】

このステンレス板10,20の車外側面板32,42への摩擦攪拌接合は、前記実施例のように、回転工具の挿入量を間欠的に上方に上げて行う。

【実施例9】

【0120】

次に、このようにして形成した軌条車両の側構体2と屋根構体3,台枠4との結合について図10〜図12により説明する。図11は図10と図12の間の側構体2を示す。この結合は、通常、溶接、又は摩擦攪拌接合で行うが、この接合箇所にはアルミニウム合金とステンレス板があるので、この接合は困難であると考えられ、ここではリベットや、ボルトナット、またはハックボルト(Huckbolt 商品名)の締結具61を用いている。

【0121】

図10の側構体2と屋根構体3との結合を示す。側構体2の外面のステンレス板10には側構体2の上端部で折り返し、横方向(車体1の幅方向の中心側即ち車内側)から中空形材40の車内側の垂直面にビス62で締結している。また、側構体2の上端の中空形材40には屋根構体3に向けて突出する突片46があり、この突片46に屋根構体3の幅方向の端部が中空形材54の突片47が上方から重なっている。台枠4に固定した側構体2に対して、屋根構体3を上方から下降すれば、重ねることができる。この重なり部を上方から締結具61で締結している。締結具61とはハックボルト(Huckbolt 商品名)である。ハックボルト61もその差込側のみから締結できる。側構体2と屋根構体3との接触部に接着剤を塗布する。

【0122】

締結具61がある近傍の屋根構体3は凹んでいる。凹部32は水の樋いとなっている。車両の幅方向の中央部は上方にある。車両の長手方向の端部には樋32の水を下方に導く連結管(図示せず。)がある。連結管は樋32の下面に開口している。妻構体5は、屋根構体3、及び樋32を覆っている。屋根構体3の幅方向の中央部は上方に向けて突出している。

【0123】

締結具61の上端は中空形材54の突片57の上面と実質的に同一面にある。下端は中空形材40の突片46の下面に実質的に同一面にある。

【0124】

図12は側構体2と台枠4との結合を示す。側構体2の下部の中空形材35と呼ばれるもので、中空形材35の板厚が厚く、強固である。その下部の車内側(この場合の車内側とは、車体1の幅方向の中央部側の意味であり、車内である必要はない。)の面側にステンレス板20の下端部を折り返して中空形材45の車内側の面の垂直面にビス63で固定している。

【0125】

中空形材35には台枠4の中空形材45側に突出する突片46があり、この突片46には台枠4の中空形材45の上面に重なっている。この重なり部を上方から締結具64で締結している。

【0126】

また、中空形材35の台枠4側の垂直面と台枠4の中空形材45から下方に突出する突片47があり、突片47を中空形材35の垂直面に前記車内側の横方向から締結具65で締結している。締結具65を挿入する前記垂直面の穴は前記キャンバーを考慮して所要の位置に空けられている。突片46と中空形材45との間にはスペーサを配置している。

【0127】

締結具64,65は前記締結具61と同様である。

【0128】

前記実施例では、突片56を側構体2の中空形材35に一体に設けているが、中空形材45から側構体2の中空形材の内面側の垂直面に沿う突片を設けてもよい。これによれば、スペーサを不要にできる。

【0129】

上方から締結する締結具64の上端は、客室の床板68の上面よりも低く、上方に突出していない。締結具64の上方には、床板68覆っている。

【0130】

ステンレス板10,20は側構体2の上下端で中空形材40,35を囲むように折り曲げている。中空形材40,35に接合する前に折り曲げてもよい。中空形材40,35の上下端とステンレス板10,20の上下端との間にはキャンバー量に相当するそれぞれ約50mmの隙間がある。

【0131】

側構体2の上端の中空形材40の上端とステンレス板10の上端との隙間は小さい。乗員が乗り、車体1のキャンバーが小さくなることによって隙間が大きくなる。このため、上端の隙間はなくてもよい。

【0132】

側構体2の下端の中空形材35の下端とステンレス板20の下端との隙間は大きい。乗員が乗り、車体のキャンバーが小さくなることによって、隙間が小さくなる。

【0133】

このため、ステンレス板10,20にはビス62,63の移動を許容する長孔(図示せず。)がある。

【0134】

ステンレス板10,20は中空形材55,45にビス62,63で固定しているので、両者が離れることがない。

【0135】

ステンレス板10,20と中空形材55,45の上下端との間の隙間はステンレス板を予め折り返したステンレス板10,20を配置して、中空形材30,40に摩擦攪拌接合してもよい。または、摩擦攪拌接合した後、ステンレス板10,20の上下端部をローラで押さえて曲げるようにする。その後、ビス62,63で固定する。

【0136】

側構体2の中空形材35と台枠4の中空形材45との上方から締結具63による締結は、台枠4の中空形材45の中空部45bに締結具64を挿入して行っているので、わざわざ締結するための空間を設ける必要がない。

【0137】

なお、前記のように、台枠4,側構体2,屋根構体3の締結具61,63による締結以前に、台枠4の上面の床の敷物,座席,トイレ,床下の電線,空気配管が設置される。また、側構体2には、断熱材66,内装材67が設置される。また、屋根構体3の天井面には、照明器機,荷棚,空調ダクト,断熱材66,内装板67が設置される。また、妻構体5には制御機器(図示せず。)を設置する。このように艤装を設置した後、台枠4,側構体2,屋根構体3,妻構体5を固定し、車体1とする。

【0138】

側構体2と屋根構体3との締結は、図10の箇所ではなく、車体1の側面の側構体2と屋根構体3と連結するようにできるが、そのようにすると、側構体の側面に締結具が見えるようになり、その覆いが必要になり、高価になる。本実施例では安価に締結できる。

【0139】

同様に、側構体2と台枠4との締結も台枠4の上方の側構体2の側面と締結してもよい。しかし、本実施例では、台枠4に上方から重ねて締結しているので、側面よりも安価に締結できる。

【0140】

側構体2、及び屋根構体3の車内側には断熱材66がある。断熱材66は30,40,54または内装板67に接着剤等で固定している。内装板67は側構体2または屋根構体3の中空形材30,40,54に設置したレール57,58に固定している。レール57,58は、車体の長手方向に沿って側構体2の中空形材30,40と一体に押出し成型したものであり、その車内側端面には、凹部(以下、溝という。)があり、その溝内に内装板67の端部を折り曲げて挿入している。溝に挿入した2枚の内装板67,67の間に空間があれば、内装板67が抜け出るので、2枚の内装板67,67の間に圧入材67bを挿入して、固定している。圧入材67bは例えば、ゴム材であるが、何でもよい。

【0141】

これによれば、内装板の固定手段としてねじ(ビス)が不要で安価にできる。

【0142】

2枚の内装板67の端部が1つの溝に入っているが、窓Wの下部のように1枚の内装板67しかない場合は1枚の内装板67の端部が入り、圧入材67bは内装板67とレール57,58の間に圧入する。

【0143】

また、特許請求の範囲(請求項84)の『周方向』とは、車体1の周方向のことである。側構体のみを考えれば、上下方向であるが、これに屋根構体を入れると上下とは言えず、周方向と称している。

【実施例10】

【0144】

図13において、車外側面板32,42の突き合わせ部には、車内側にステンレス板

20の板厚(1mm)程度凹んでいる。凹みの幅(図13の横方向の幅)はステンレス板

10,20の重ね代よりも広い。

【0145】

また、図13において、ステンレス板10,20の重ね接合する場合、アルミニウム合金製押出し形材30,40を軽量化するため、接合部付近以外も凹ましている。

【実施例11】

【0146】

図14において、摩擦攪拌接合部以外の車外側面板32,42とステンレス板10,

20との間に、断熱材80を配置している。断熱材80を配置した中空形材30,40をステンレス板10,20に載せ、摩擦攪拌接合する。この摩擦攪拌接合によって、中空形材30,40の接合とステンレス板10,20とも接合する。断熱材80はどのようなものでもよいが、薄くするため、真空断熱材が薄くでき望ましい。断熱材80は、予め中空形材30,40に接着剤で接着している。摩擦攪拌接合によって上昇する温度は、溶接によって上昇する温度よりも低いので、断熱材80への影響は少ない。

【0147】

また、車外側面板32,42とステンレス板10,20との間に断熱材80を設けず、空気層のみとしてもよい。

【実施例12】

【0148】

次に、出入り口90の枠との接合を図15により説明する。この枠70は、枠用の押出し中空形材をU字条に曲げ、U字状の下端を台枠4に溶接する。

【0149】

枠70を中空形材30,40の車外側面板32,42に突き合わせ、車外側面板32,42との突き合わせ部を摩擦攪拌接合し、その後、車内側面板31,42と枠70の車内側とを溶接又は摩擦攪拌接合する。

【0150】

また、枠70の出入り口90側の突片79と中空形材30(40)とステンレス板10(20)とを上方から摩擦攪拌接合する。この摩擦攪拌接合は間欠的、又は連続的に行う。突片79の板厚は薄いので、容易に摩擦攪拌接合できる。

【0151】

このようにして、側構体2,屋根構体3,台枠4,妻構体5に各種機器(艤装品)を設置した後、台枠4に側構体3,屋根構体3,妻構体5を設置する。

【実施例13】

【0152】

前記実施例では、側構体2の中空形材30,40の車外面にステンレス板10,20を設置しているが、ステンレス板10,20がなくても締結具61,63によって、車体1を構成できる。これは、艤装品を設置した後車体を構成することを主目的としている。

【実施例14】

【0153】

なお、図16は、窓Wの開口部の周辺の接合を示す。中空形材30(40)の車外側面板32(42)の窓W側端部とステンレス板10(20)とを摩擦攪拌接合している。

【実施例15】

【0154】

図2の実施例では、複数の中空形材30,40にステンレス板10,20を摩擦攪拌接合することによって側構体を構成している。中空形材30,40に並列のステンレス板

10,20が中空形材30,40に対して膨れる。これは摩擦攪拌接合による加熱による、中空形材30,40の2箇所の摩擦攪拌接合箇所の収縮量がステンレス板の収縮量よりも大きいこと、によって生じると考えられる。

【0155】

これを防止するため、ステンレス板10,20を加熱して高温(例えば、100℃)にしてステンレス板10,20を伸ばした状態で、摩擦攪拌接合する。加熱した架台100に載せたステンレス板10,20を加熱して全面加熱するか、または、加熱したステンレス板10,20を架台100に載せてもよい。加熱温度は室温を考慮すると、150℃程度に加熱することが望ましい。ステンレス板10,20の温度は熱収量と2箇所の摩擦攪拌接合部間の距離に関係する。

【0156】

この加熱は、架台100にヒータを設置し、ステンレスパネル10,20の全面加熱、または要部のみを加熱する。

【0157】

これによれば、ステンレス板10,20が高温になっている状態で摩擦攪拌接合するので、常温に冷却されれば、中空形材30,40の収縮を吸収できる。

【0158】

また、中空形材30,40の長手方向の両端を摩擦攪拌接合した場合もふくらみを吸収できる。

【実施例16】

【0159】

また、中空形材30,40の全面、または摩擦攪拌接合部を冷却して、収縮したステンレス板10,20を摩擦攪拌接合し、摩擦攪拌接合による温度上昇を阻止する。摩擦攪拌接合は中空形材30,40の幅方向の両端側で行う。

【実施例17】

【0160】

ステンレス板10,20の加熱に代えて、中空形材30,40を加熱して(または冷却しながら)摩擦攪拌接合してもよい。冷却は、水、または冷媒を使用する。水,冷媒は摩擦攪拌接合部の近傍に掛け流す。または、空気を摩擦攪拌接合部に掛け流す。冷却は、回転工具を挿入する側から中空形材30,40を全面冷却するか、または回転工具200を挿入する面の反対側から空間に冷却用の水,冷媒,空気を流してもよい。

【実施例18】

【0161】

ステンレス板の加熱,中空形材の冷却に変えて、以下のように行うことができる。ステンレス板10,20の幅方向の両端の間に、中空形材の長手方向に沿って車外側に突出する凸のビードを有するステンレス板10,20を摩擦攪拌接合する。なお、架台100にステンレス板10,20を重ねたとき、前記ビードの位置の規制は不要である。

【0162】

前記ビードは円弧状に突出している。円弧状に突出したビードとステンレス板10,20とは、円弧状に接続している。この円弧は、平らなステンレス板と凸の円弧との接続部にある。

【0163】

これによれば、ステンレス板の収縮は生じないが、ビードでステンレス板の膨らみをビード部に集め、ふくらみの目視を抑制する。

【実施例19】

【0164】

前記実施例は車体について説明したが、アルミニウム合金製押出し形材にステンレス板を接合することは他の用途でも希望される。この発明はその場合にも利用できる。例えば、台所の壁部材、台所のキッチンカウンターである。

【図面の簡単な説明】

【0165】

【図1】本発明の一実施例の車体の外方から見た斜視図。

【図2】図1のII−IIの断面図。

【図3】図1のIII−III断面図。図2のIII部の拡大図。

【図4】図2のIV部拡大図。

【図5】図2のV部の拡大図。

【図6】図2のVI部拡大図。

【図7】本発明の一実施例の中空形材とステンレス板との摩擦攪拌接合箇所を示す車体の側面図。

【図8】本発明の他の実施例の図3相当図。

【図9】図8の中空形材とステンレス板との摩擦攪拌接合部の拡大縦断面図(図4,図8相当図。)

【図10】図2の上端部の側構体と屋根構体との接合部の拡大縦断面図。

【図11】図2の側構体の要部の縦断面図であり、図10と図12に接続する。

【図12】図2の下端部の側構体と台枠との接合部の拡大縦断面図。

【図13】本発明の他の実施例の図8相当図。

【図14】本発明の他の実施例の図8相当図。

【図15】図1のIV−IV縦断面図。

【図16】図1のIVI−IVI縦断面図。

【符号の説明】

【0166】

1…車体、2…側構体、3…屋根構体、4…台枠、5…妻構体、10,20…ステンレス板、30,35,40,45…アルミニウム合金製押出し中空形材、31,41…車内側面板、32,42…車外側面板、32b,42b,32c,42c…凸部、46,47,57…突片、51…接合材、61,64…締結具、62,63…ビス、66,80…断熱材、67…内装板、67b…圧入材、68…床板、90…出入り口、100…架台、

200…摩擦攪拌接合用の回転工具、201…小径部、202…大径部。

【特許請求の範囲】

【請求項1】

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項2】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合した線は複数本あり、

前記複数本のうちの1つの摩擦攪拌接合の線において、連続的に摩擦攪拌接合した領域は、隣接した線における連続していない領域にあるように、前記間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項3】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所の前記アルミニウム合金製押出し形材には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項4】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合すると共に、前記ステンレス板に間欠的に前記摩擦攪拌接合し、前記2つの前記摩擦攪拌接合するにあたり、前記摩擦攪拌接合するための回転工具の大径部とその先端の小径部との境を前記凸部内に位置させて前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項5】

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記ステンレス板と前記アルミニウム合金製押し出し形材とを摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項6】

請求項5記載の構造体の製作方法において、

前記摩擦攪拌接合は、その長手方向に対して間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項7】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項8】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項9】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に間欠的に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項10】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部前記内側の端面の幅は、前記摩擦攪拌接合ための回転工具の大径部よりも大きく、

この状態で前記摩擦攪拌接合をすること、

を特徴とする構造体の製作方法。

【請求項11】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合し、

しかる後、前記摩擦攪拌接合した部分の周辺の前記中空形材部の内側面板と隣の中空形材部の内側面板とを接合材で接合すること、

を特徴とする構造体の製作方法。

【請求項12】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押し出し形材とを重ね、

前記第1のアルミニウム合金製押し出し形材と、第2のアルミニウム合金製押し出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項13】

請求項12記載の構造体の製作方法において、

前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項14】

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねると共に、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ね、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせるか、又は重ね、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にし、

前記アルミニウム合金製押し出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項15】

請求項14記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分に対して、摩擦攪拌接合する長手方向に対して、間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項16】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材はそれを1組として、複数組並べてあり、前記第1,第2のステンレス板はそれを1組として1つ、又は複数組並べてあり、

前記アルミニウム合金製押出し形材同士、又は前記アルミニウム合金製押出し形材と前記ステンレス板との摩擦攪拌接合の線は該摩擦攪拌接合の方向に対して直角方向に複数あり、

前記摩擦攪拌接合の長手方向に対して直角方向における前記アルミニウム合金製押出し形材同士を連続的に摩擦攪拌接合した領域は、これに直行方向において実質的に平行な隣接する摩擦攪拌接合した線の長手方向に沿った線における前記アルミニウム合金製押出し形材と前記ステンレス板とを摩擦攪拌接合していない領域にあるように、摩擦攪拌接合していること、

を特徴とする構造体の製作方法。

【請求項17】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項18】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合の長手方向に対して連続的に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に長手方向に対して間欠的に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項19】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合の長手方向に対して連続的に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に長手方向に対して間欠的に前記摩擦攪拌接合し、

前記連続的な前記摩擦攪拌接合、及び前記間欠的な前記摩擦攪拌接合は、前記摩擦攪拌接合のための回転工具の大径部とその先端側の小径部との境を該回転工具の挿入方向において、前記凸部内に位置させて前記摩擦攪拌接合を行うこと、

を特徴とする構造体の製作方法。

【請求項20】

請求項14記載の構造体の製作方法において、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、または重ねた部分を前記摩擦攪拌接合した後、

前記摩擦攪拌接合した部分の幅方向の両側の前記第1のアルミニウム合金製押出し形材の内側面板と前記第2のアルミニウム合金製押出し形材の内面側面板とを接合板を介して接合すること、

を特徴とする構造体の製作方法。

【請求項21】

ステンレス板に少なくとも2つのアルミニウム合金製押出し形材を重ね、

前記2つのアルミニウム合金製押出し形材のうちの第1のアルミニウム合金製押出し形材の幅方向の端部と第2のアルミニウム合金製押出し形材の幅方向の端部とを突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材の2つを1組として複数組並べられており、

前記ステンレス板は、1枚、又は複数枚あり、前記ステンレス板が1枚からなる場合は、該1枚内に前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分があり、前記ステンレス板が前記複数枚からなる場合は、前記ステンレス板の幅方向の端部同士が突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分をその摩擦攪拌接合の長手方向に沿って、連続的に摩擦攪拌接合すると共に、

前記アルミニウム合金製押出し形材を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分にその摩擦攪拌接合の長手方向に沿って、間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項22】

請求項21記載の構造体において、

前記連続的に摩擦攪拌接合した領域は、該摩擦攪拌接合の長手方向に対して直角方向において並列に隣接する前記摩擦攪拌接合の線の長手方向において、摩擦攪拌接合していない領域にあること、

を特徴とする構造体の製作方法。

【請求項23】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出し形材の幅方向の端部との突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合し、

前記ステンレス板を前記第1,第2のアルミニウム合金製押出し形材よりも外側にして車体の側構体を製作すること、

を特徴とする構造体の製作方法。

【請求項24】

請求項23記載の構造体の製作方法において、

前記側構体の上端又は下端に配置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の上端または下端の内側の垂直面を包むように折り返してあり、

前記折り返したステンレス板を前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材に配置して、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記摩擦攪拌接合、及び前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項25】

請求項23記載の構造体の製作方法において、

前記側構体の上端又は下端に配置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の上端または下端の内側の垂直面を包むように折り返してあり、

前記折り返したステンレス板を前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材に摩擦攪拌接合した後、

前記側構体の外面側に設置する前記ステンレス板の上端または下端を前記第1のアルミニウム合金製押出し形材または前記第2のアルミニウム合金製押出し形材の上部又は下部を包むようにローラで反対側に折り曲げること、

を特徴とする構造体の製作方法。

【請求項26】

請求項23記載の構造体の製作方法において、

前記側構体の上端または下端に設置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部または下端部およびその内側に面した面を包むように折り返してあり、

前記折り返した前記ステンレス板は前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の前記垂直面にビスで固定すること、

を特徴とする構造体の製作方法。

【請求項27】

請求項23記載の構造体の製作方法において、

前記車体の側面出入口の開口部に出入口を構成する枠を該開口部に沿って配置し、

前記枠の前記構造体の内側から前記枠を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項28】

第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とをステンレス板に重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形との突き合わせた部分、又は重ねた部分を構造体の内側となる部分から摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項29】

請求項28記載の構造体の製作方法において、

前記第1、または前記第2のアルミニウム合金製押出し形材と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項30】

請求項28記載の構造体の製作方法において、

前記ステンレス板は、2枚のステンレス板からなり、一方のステンレス板の幅方向の端部と他方のステンレス板の幅方向の端部とは突き合わせるか、又は重なっており、

前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分と前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項31】

請求項28記載の構造体の製作方法において、

前記ステンレス板は、2枚のステンレス板からなり、その2枚のうちの第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とは突き合わせるか、又は重なっており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合すると共に、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とは突き合わせるか、又は重なっており、

前記第1のアルミニウム合金製押出し形材、前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、又は前記重なった部分と前記ステンレス板とを間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項32】

請求項28の構造体の製作方法において、

前記構造体は車体の側構体であり、車体外面側に設置した前記ステンレス板の上端部、または下端部に配置するステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部、または下端部の内側に面した面に向けて折り返してあり、

該ステンレス板を、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材と前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項33】

ステンレス板,アルミニウム合金製押出し形材の少なくとも一方の部材に、他方の部材に向き合う面に隙間用の空間を有しており、

前記ステンレス板に前記アルミニウム合金製押出し形材を重ねて前記空間のない箇所を摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項34】

請求項33記載の構造体の製作方法において、

前記空間に断熱材を配置し、

次に、前記摩擦攪拌接合をすること、

を特徴とする構造体の製作方法。

【請求項35】

ステンレス板に隙間を介してアルミニウム合金製押出し形材を重ね、

該重ねた部分の前記隙間がない箇所の前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項36】

請求項35記載の構造体の製作方法において、

前記ステンレス板に断熱材を介して前記アルミニウム合金製押出し形材を重ね、

該重ねた部分の前記断熱材がない箇所の前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項37】

請求項35記載の構造体の製作方法において、

前記空間に断熱材を配置し、

しかる後、前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項38】

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を加熱された前記ステンレス板に摩擦攪拌接合し、

前記摩擦攪拌接合は、前記アルミニウム合金製押出し形材の幅方向の両側で行うこと、

を特徴とする構造体の製作方法。

【請求項39】

構造体の外方に向けて突出する円弧状のビードを長手方向に沿って、有するステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項40】

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ねており、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

を特徴とする構造体。

【請求項41】

請求項40記載の構造体において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合した線は複数本あり、

前記複数本の1つの摩擦攪拌接合の線において、連続的に摩擦攪拌接合した領域は、隣接した線における連続していない領域にあるように、前記間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項42】

請求項40記載の構造体において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所の前記アルミニウム合金製押出し形材には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合していると共に、前記ステンレス板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項43】

ステンレス板にアルミニウム合金製押出し形材を重ねており、

前記ステンレス板と前記第アルミニウム合金製押し出し形材とを摩擦攪拌接合していること、

を特徴とする構造体。

【請求項44】

請求項43記載の構造体において、

前記摩擦攪拌接合は、その長手方向に対して間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項45】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項46】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項47】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に間欠的に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項48】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部前記内側の端面の幅は、前記摩擦攪拌接合のための回転工具の大径部よりも大きく、

この状態で前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項49】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合しており、

前記摩擦攪拌接合した部分の周辺の前記中空形材部の内側面板と隣の中空形材部の内側面板とを接合材で接合していること、

を特徴とする構造体。

【請求項50】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ねており、

前記第1のアルミニウム合金製押出し形材と、第2のアルミニウム合金製押出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項51】

請求項50記載の構造体において、

前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行っていること、

を特徴とする構造体。

【請求項52】

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねており、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ねており、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ねており、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にしており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合していること、

を特徴とする構造体。

【請求項53】

請求項52記載の構造体において、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分に対して、摩擦攪拌接合する長手方向に対して、間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項54】

請求項52記載の構造体において、

前記第1,第2のアルミニウム合金製押出し形材はそれを1組として、複数組並べてあり、前記第1,第2のステンレス板はそれを1組として1つ、又は複数組並べてあり、

前記アルミニウム合金製押出し形材同士、又は前記アルミニウム合金製押出し形材と前記ステンレス板との摩擦攪拌接合の線は該摩擦攪拌接合の方向に対して直角方向に複数あり、

前記摩擦攪拌接合の長手方向に対して直角方向における前記アルミニウム合金製押出し形材同士を連続的に摩擦攪拌接合した領域は、これに直行方向において実質的に平行な隣接する摩擦攪拌接合した線の長手方向に沿った線における前記アルミニウム合金製押出し形材と前記ステンレス板とを摩擦攪拌接合していない領域にあるように、摩擦攪拌接合していること、

を特徴とする構造体。

【請求項55】

請求項52記載の構造体において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項56】

請求項52記載の構造体において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合の長手方向に対して連続的に前記摩擦攪拌接合していると共に、前記凸部を前記ステンレス板に長手方向に対して間欠的に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項57】

請求項52記載の構造体において、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、または重ねた部分を前記摩擦攪拌接合しており、

前記摩擦攪拌接合した部分の幅方向の両側の前記第1のアルミニウム合金製押出し形材の内側面板と前記第2のアルミニウム合金製押出し形材の内面側面板とを接合板を介して接合していること、

を特徴とする構造体。

【請求項58】

ステンレス板に少なくとも2つのアルミニウム合金製押出し形材を重ねており、

前記2つのアルミニウム合金製押出し形材のうちの第1のアルミニウム合金製押出し形材の幅方向の端部と第2のアルミニウム合金製押出し形材の幅方向の端部とを突き合わせているか、又は重ねており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材の2つを1組として複数組並べられており、

前記ステンレス板は、1枚、又は複数枚あり、前記ステンレス板が1枚からなる場合は、該1枚内に前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分があり、前記ステンレス板が前記複数枚からなる場合は、前記ステンレス板の幅方向の端部同士が突き合わせているか、又は重ねてあり、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分をその摩擦攪拌接合の長手方向に沿って、連続的に摩擦攪拌接合していると共に、

前記アルミニウム合金製押出し形材を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分にその摩擦攪拌接合の長手方向に沿って、間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項59】

請求項58記載の構造体において、

前記連続的に摩擦攪拌接合した領域は、該摩擦攪拌接合の長手方向に対して直角方向において並列な隣接する前記摩擦攪拌接合の線の長手方向において、摩擦攪拌接合していない領域にあること、

を特徴とする構造体。

【請求項60】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ねており、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出し形材の幅方向の端部との突き合わせているか、又は重ねており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを摩擦攪拌接合していると共に、前記ステンレス板に摩擦攪拌接合しており、

前記ステンレス板を前記第1,第2のアルミニウム合金製押出し形材よりも外側にして車体の側構体を製作していること、

を特徴とする構造体。

【請求項61】

請求項60記載の構造体において、

前記側構体の上端又は下端に配置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の上端または下端の内側の垂直面を包むように折り返してあり、

前記折り返したステンレス板を前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材に配置しており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記摩擦攪拌接合、及び前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項62】

請求項60記載の構造体において、

前記側構体の上端または下端に設置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部または下端部およびその内側に面した面を包むように折り返してあり、

前記折り返した前記ステンレス板は前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の前記垂直面にビスで固定していること、

を特徴とする構造体。

【請求項63】

請求項60記載の構造体において、

前記車体の側面出入口の開口部に出入口を構成する枠を該開口部に沿って配置しており、

前記枠の前記構造体の内側から前記枠を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項64】

第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とをステンレス板に重ねており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形との突き合わせた部分、又は重ねた部分を構造体の内側となる部分から摩擦攪拌接合していると共に、前記ステンレス板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項65】

請求項64記載の構造体において、

前記第1、または前記第2のアルミニウム合金製押出し形材と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行っていること、

を特徴とする構造体。

【請求項66】

請求項64記載の構造体において、

前記ステンレス板は、2枚のステンレス板からなり、その2枚のうちの第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とは突き合わせているか、又は重なっており、

前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分と前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項67】

請求項64記載の構造体において、

前記ステンレス板は、2枚のステンレス板からなり、その2枚のうちの第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とは突き合わせているか、又は重なっており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合していると共に、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とは突き合わせるか、又は重なっており、

前記第1のアルミニウム合金製押出し形材、前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、又は前記重なった部分と前記ステンレス板とを間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項68】

請求項64の構造体において、

前記構造体は車体の側構体であり、車体外面側に設置した前記ステンレス板の上端部、または下端部に配置するステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部、または下端部の内側に面した面に向けて折り返してあり、

該ステンレス板を、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材と前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項69】

ステンレス板,アルミニウム合金製押出し形材の少なくとも一方の部材に、他方の部材に向き合う面に隙間用の空間を有しており、

前記ステンレス板に前記アルミニウム合金製押出し形材を重ねて前記空間のない箇所を摩擦攪拌接合していること、

を特徴とする構造体。

【請求項70】

請求項69記載の構造体において、

前記空間に断熱材を配置していること、

を特徴とする構造体。

【請求項71】

ステンレス板に隙間を介してアルミニウム合金製押出し形材を重ねており、

該重ねた部分の前記隙間がない箇所の前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項72】

請求項71記載の構造体において、

前記ステンレス板に断熱材を介して前記アルミニウム合金製押出し形材を重ねており、

該重ねた部分の前記断熱材がない箇所の前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項73】

請求項71記載の構造体において、

前記空間に断熱材を配置していること、

を特徴とする構造体。

【請求項74】

ステンレス板にアルミニウム合金製押出し形材を重ねており、

前記アルミニウム合金製押出し形材を加熱された前記ステンレス板に摩擦攪拌接合しており、

前記摩擦攪拌接合は、前記アルミニウム合金製押出し形材の幅方向の両側で行っていること、

を特徴とする構造体。

【請求項75】

構造体の外方に向けて突出する円弧状のビードを長手方向に沿って、有するステンレス板にアルミニウム合金製押出し形材を重ねており、

前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項76】

請求項75の構造体において、

前記ビードと前記ステンレス板との接続部は円弧状に形成しており、該円弧の中心は、前記突出した円弧側にあること、

を特徴とする構造体。

【請求項77】

ステンレス板、その上にアルミニウム合金製押出し形材を載せる架台に前記ステンレス板を加熱するヒータを備え、

前記架台の上方に前記ステンレス板を前記アルミニウム合金製押出し形材に摩擦攪拌接合するための摩擦攪拌接合用の回転工具を有すること、

を特徴とする摩擦攪拌接合装置。

【請求項78】

側構体から屋根構体に向けて突出する突片に屋根構体の幅方向の端部を載せており、該載せた部分を前記突片にホックボルトを上方から締結していること、

を特徴とする軌条車両。

【請求項79】

請求項78記載の軌条車両において、

前記ホックボルトがある箇所は、車体の幅方向の両端において、低部にあり、該底部は車体の長手方向に沿って連続して樋となっており、

前記樋、及び前記屋根構体の長手方向の端部は妻構体で覆われていること、

を特徴とする軌条車両。

【請求項80】

側構体の下部の側梁に台枠に向けて突出する突片があり、該突片が台枠の中空形材の上面に重なっており、

該重なり部を上方からハックボルトで締結しており、

前記突片と前記中空形材との間にスペーサを配置しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

を特徴とする軌条車両。

【請求項81】

請求項80記載の軌条車両において、

前記側梁の突片と前記台枠の中空形材の上面とを締結する前記ハックボルトの底部は前記中空形材の上下の面板と該上下の面板を接続するリブとが構成する空間に位置していること、

を特徴とする軌条車両。

【請求項82】

請求項80記載の軌条車両において、

前記突片と前記台枠の中空形材の上面とを締結する前記ハックボルトの頭部は、前記中空形材の上方の床板で覆っていること、

を特徴とする軌条車両。

【請求項83】

台枠の第1の中空形材から、側構体の第2の中空形材の垂直に沿う突片が立ち上がっており、

該突変を車内側から前記第1の中空形材にハックボルトで締結しており、

前記中空形材から下方に向けて突出する突片が前記側梁の垂直面に重なっており、該重なり部を横方向の車内側から第2のハックボルトで締結していること、

を特徴とする軌条車両。

【請求項84】

側構体、または屋根構体の車内側に断熱材があり、該断熱材は内装板で覆われており、

前記内装板を車体に設置した状態で、周方向の端部は、前記側構体、または前記屋根構体から前記車内側に向けて突出させたレールに固定されており、

前記レールは、車体の長手方向に沿って延びており、

前記レールは、車内側の端部に長手方向に沿って設置された溝があり、前記内装板の端部は、該溝に挿入されており、

前記内装板の端部と前記レールとの間、または隣接する前記内装板の端部との間に圧入材を挿入していること、

を特徴とする軌条車両。

【請求項1】

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項2】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合した線は複数本あり、

前記複数本のうちの1つの摩擦攪拌接合の線において、連続的に摩擦攪拌接合した領域は、隣接した線における連続していない領域にあるように、前記間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項3】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所の前記アルミニウム合金製押出し形材には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項4】

請求項1記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合すると共に、前記ステンレス板に間欠的に前記摩擦攪拌接合し、前記2つの前記摩擦攪拌接合するにあたり、前記摩擦攪拌接合するための回転工具の大径部とその先端の小径部との境を前記凸部内に位置させて前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項5】

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記ステンレス板と前記アルミニウム合金製押し出し形材とを摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項6】

請求項5記載の構造体の製作方法において、

前記摩擦攪拌接合は、その長手方向に対して間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項7】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項8】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項9】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に間欠的に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項10】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部前記内側の端面の幅は、前記摩擦攪拌接合ための回転工具の大径部よりも大きく、

この状態で前記摩擦攪拌接合をすること、

を特徴とする構造体の製作方法。

【請求項11】

請求項5記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合し、

しかる後、前記摩擦攪拌接合した部分の周辺の前記中空形材部の内側面板と隣の中空形材部の内側面板とを接合材で接合すること、

を特徴とする構造体の製作方法。

【請求項12】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押し出し形材とを重ね、

前記第1のアルミニウム合金製押し出し形材と、第2のアルミニウム合金製押し出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項13】

請求項12記載の構造体の製作方法において、

前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項14】

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねると共に、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ね、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせるか、又は重ね、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にし、

前記アルミニウム合金製押し出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項15】

請求項14記載の構造体の製作方法において、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分に対して、摩擦攪拌接合する長手方向に対して、間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項16】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材はそれを1組として、複数組並べてあり、前記第1,第2のステンレス板はそれを1組として1つ、又は複数組並べてあり、

前記アルミニウム合金製押出し形材同士、又は前記アルミニウム合金製押出し形材と前記ステンレス板との摩擦攪拌接合の線は該摩擦攪拌接合の方向に対して直角方向に複数あり、

前記摩擦攪拌接合の長手方向に対して直角方向における前記アルミニウム合金製押出し形材同士を連続的に摩擦攪拌接合した領域は、これに直行方向において実質的に平行な隣接する摩擦攪拌接合した線の長手方向に沿った線における前記アルミニウム合金製押出し形材と前記ステンレス板とを摩擦攪拌接合していない領域にあるように、摩擦攪拌接合していること、

を特徴とする構造体の製作方法。

【請求項17】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項18】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合の長手方向に対して連続的に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に長手方向に対して間欠的に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項19】

請求項14記載の構造体の製作方法において、

前記第1,第2のアルミニウム合金製押出し形材の前記突き合わせた部分には、構造体の内側に突出する凸部があり、又は前記重ねた部分には、構造体の内側に突出する凸部があり、

前記アルミニウム合金製押出し形材の前記凸部同士、又は前記重ねた部分の前記凸部を前記アルミニウム合金製押出し形材同士に前記摩擦攪拌接合の長手方向に対して連続的に前記摩擦攪拌接合すると共に、前記凸部を前記ステンレス板に長手方向に対して間欠的に前記摩擦攪拌接合し、

前記連続的な前記摩擦攪拌接合、及び前記間欠的な前記摩擦攪拌接合は、前記摩擦攪拌接合のための回転工具の大径部とその先端側の小径部との境を該回転工具の挿入方向において、前記凸部内に位置させて前記摩擦攪拌接合を行うこと、

を特徴とする構造体の製作方法。

【請求項20】

請求項14記載の構造体の製作方法において、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、または重ねた部分を前記摩擦攪拌接合した後、

前記摩擦攪拌接合した部分の幅方向の両側の前記第1のアルミニウム合金製押出し形材の内側面板と前記第2のアルミニウム合金製押出し形材の内面側面板とを接合板を介して接合すること、

を特徴とする構造体の製作方法。

【請求項21】

ステンレス板に少なくとも2つのアルミニウム合金製押出し形材を重ね、

前記2つのアルミニウム合金製押出し形材のうちの第1のアルミニウム合金製押出し形材の幅方向の端部と第2のアルミニウム合金製押出し形材の幅方向の端部とを突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材の2つを1組として複数組並べられており、

前記ステンレス板は、1枚、又は複数枚あり、前記ステンレス板が1枚からなる場合は、該1枚内に前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分があり、前記ステンレス板が前記複数枚からなる場合は、前記ステンレス板の幅方向の端部同士が突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分をその摩擦攪拌接合の長手方向に沿って、連続的に摩擦攪拌接合すると共に、

前記アルミニウム合金製押出し形材を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分にその摩擦攪拌接合の長手方向に沿って、間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項22】

請求項21記載の構造体において、

前記連続的に摩擦攪拌接合した領域は、該摩擦攪拌接合の長手方向に対して直角方向において並列に隣接する前記摩擦攪拌接合の線の長手方向において、摩擦攪拌接合していない領域にあること、

を特徴とする構造体の製作方法。

【請求項23】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ね、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出し形材の幅方向の端部との突き合わせるか、又は重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合し、

前記ステンレス板を前記第1,第2のアルミニウム合金製押出し形材よりも外側にして車体の側構体を製作すること、

を特徴とする構造体の製作方法。

【請求項24】

請求項23記載の構造体の製作方法において、

前記側構体の上端又は下端に配置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の上端または下端の内側の垂直面を包むように折り返してあり、

前記折り返したステンレス板を前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材に配置して、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材との前記摩擦攪拌接合、及び前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項25】

請求項23記載の構造体の製作方法において、

前記側構体の上端又は下端に配置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の上端または下端の内側の垂直面を包むように折り返してあり、

前記折り返したステンレス板を前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材に摩擦攪拌接合した後、

前記側構体の外面側に設置する前記ステンレス板の上端または下端を前記第1のアルミニウム合金製押出し形材または前記第2のアルミニウム合金製押出し形材の上部又は下部を包むようにローラで反対側に折り曲げること、

を特徴とする構造体の製作方法。

【請求項26】

請求項23記載の構造体の製作方法において、

前記側構体の上端または下端に設置する前記ステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部または下端部およびその内側に面した面を包むように折り返してあり、

前記折り返した前記ステンレス板は前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材の前記垂直面にビスで固定すること、

を特徴とする構造体の製作方法。

【請求項27】

請求項23記載の構造体の製作方法において、

前記車体の側面出入口の開口部に出入口を構成する枠を該開口部に沿って配置し、

前記枠の前記構造体の内側から前記枠を前記ステンレス板に前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項28】

第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とをステンレス板に重ね、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形との突き合わせた部分、又は重ねた部分を構造体の内側となる部分から摩擦攪拌接合すると共に、前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項29】

請求項28記載の構造体の製作方法において、

前記第1、または前記第2のアルミニウム合金製押出し形材と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行うこと、

を特徴とする構造体の製作方法。

【請求項30】

請求項28記載の構造体の製作方法において、

前記ステンレス板は、2枚のステンレス板からなり、一方のステンレス板の幅方向の端部と他方のステンレス板の幅方向の端部とは突き合わせるか、又は重なっており、

前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分と前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項31】

請求項28記載の構造体の製作方法において、

前記ステンレス板は、2枚のステンレス板からなり、その2枚のうちの第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とは突き合わせるか、又は重なっており、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とを前記摩擦攪拌接合すると共に、

前記第1のアルミニウム合金製押出し形材と前記第2のアルミニウム合金製押出し形材とは突き合わせるか、又は重なっており、

前記第1のアルミニウム合金製押出し形材、前記第2のアルミニウム合金製押出し形材との前記突き合わせた部分、又は前記重なった部分と前記ステンレス板とを間欠的に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項32】

請求項28の構造体の製作方法において、

前記構造体は車体の側構体であり、車体外面側に設置した前記ステンレス板の上端部、または下端部に配置するステンレス板は、前記第1のアルミニウム合金製押出し形材、または前記第2のアルミニウム合金製押出し形材の上端部、または下端部の内側に面した面に向けて折り返してあり、

該ステンレス板を、前記第1のアルミニウム合金製押出し形材、又は前記第2のアルミニウム合金製押出し形材と前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項33】

ステンレス板,アルミニウム合金製押出し形材の少なくとも一方の部材に、他方の部材に向き合う面に隙間用の空間を有しており、

前記ステンレス板に前記アルミニウム合金製押出し形材を重ねて前記空間のない箇所を摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項34】

請求項33記載の構造体の製作方法において、

前記空間に断熱材を配置し、

次に、前記摩擦攪拌接合をすること、

を特徴とする構造体の製作方法。

【請求項35】

ステンレス板に隙間を介してアルミニウム合金製押出し形材を重ね、

該重ねた部分の前記隙間がない箇所の前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項36】

請求項35記載の構造体の製作方法において、

前記ステンレス板に断熱材を介して前記アルミニウム合金製押出し形材を重ね、

該重ねた部分の前記断熱材がない箇所の前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項37】

請求項35記載の構造体の製作方法において、

前記空間に断熱材を配置し、

しかる後、前記摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項38】

ステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を加熱された前記ステンレス板に摩擦攪拌接合し、

前記摩擦攪拌接合は、前記アルミニウム合金製押出し形材の幅方向の両側で行うこと、

を特徴とする構造体の製作方法。

【請求項39】

構造体の外方に向けて突出する円弧状のビードを長手方向に沿って、有するステンレス板にアルミニウム合金製押出し形材を重ね、

前記アルミニウム合金製押出し形材を前記ステンレス板に摩擦攪拌接合すること、

を特徴とする構造体の製作方法。

【請求項40】

ステンレス板に1つ又は複数のアルミニウム合金製押出し形材を重ねており、

前記アルミニウム合金製押出し形材同士の突き合わせた部分、又は重ねた部分を摩擦攪拌接合すると共に、前記突き合わせた部分、又は重ねた部分と前記ステンレス板とを摩擦攪拌接合し、該摩擦攪拌接合は、摩擦攪拌接合の長手方向に対して、間欠的に行うこと、

を特徴とする構造体。

【請求項41】

請求項40記載の構造体において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合した線は複数本あり、

前記複数本の1つの摩擦攪拌接合の線において、連続的に摩擦攪拌接合した領域は、隣接した線における連続していない領域にあるように、前記間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項42】

請求項40記載の構造体において、

前記アルミニウム合金製押出し形材と前記ステンレス板とを前記摩擦攪拌接合する箇所の前記アルミニウム合金製押出し形材には、構造体の内側に突出する凸部があり、

該凸部を前記アルミニウム合金製押し出し形材同士に摩擦攪拌接合していると共に、前記ステンレス板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項43】

ステンレス板にアルミニウム合金製押出し形材を重ねており、

前記ステンレス板と前記第アルミニウム合金製押し出し形材とを摩擦攪拌接合していること、

を特徴とする構造体。

【請求項44】

請求項43記載の構造体において、

前記摩擦攪拌接合は、その長手方向に対して間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項45】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項46】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項47】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板に前記構造体の内側に突出する凸部を有しており、

前記凸部を前記ステンレス板に間欠的に前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項48】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板の内側に前記構造体の内側に突出する凸部を有しており、

前記凸部前記内側の端面の幅は、前記摩擦攪拌接合のための回転工具の大径部よりも大きく、

この状態で前記摩擦攪拌接合していること、

を特徴とする構造体。

【請求項49】

請求項43記載の構造体において、

前記アルミニウム合金製押出し形材は、前記構造体の内面側の面板がないシングル形材部と、その幅方向の両側にあり、前記内面側の面板がある中空形材部と、からなり、

前記シングル形材部の前記構造体の外面側面板を前記ステンレス板に前記摩擦攪拌接合しており、

前記摩擦攪拌接合した部分の周辺の前記中空形材部の内側面板と隣の中空形材部の内側面板とを接合材で接合していること、

を特徴とする構造体。

【請求項50】

ステンレス板に第1のアルミニウム合金製押出し形材と第2のアルミニウム合金製押出し形材とを重ねており、

前記第1のアルミニウム合金製押出し形材と、第2のアルミニウム合金製押出し形材との突き合わせた部分、又は重ねた部分を前記ステンレ板に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項51】

請求項50記載の構造体において、

前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板との前記摩擦攪拌接合は、該摩擦攪拌接合の長手方向に対して間欠的に行っていること、

を特徴とする構造体。

【請求項52】

第1のステンレス板の幅方向の端部と第2のステンレス板の幅方向の端部とを突き合わせるか、又は重ねており、

第1のステンレス板に前記第1のアルミニウム合金製押出し形材を重ねており、第2のステンレス板に前記第2のアルミニウム合金製押出し形材を重ねており、

前記第1のアルミニウム合金製押出し形材の幅方向の端部と前記第2のアルミニウム合金製押出した形材の幅方向の端部とを突き合わせているか、又は重ねており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分と前記ステンレス板の突き合わせた部分、又は前記重ねた部分とを前記アルミニウム合金製押出し形材の押出し方向の直角方向に対して実質的に同一箇所にしており、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合あわせた部分、又は重ねた部分に対して、摩擦攪拌接合していること、

を特徴とする構造体。

【請求項53】

請求項52記載の構造体において、

前記アルミニウム合金製押出し形材の前記突き合わせた部分、又は前記重ねた部分を前記ステンレス板の前記突き合わせた部分、又は前記重ねた部分に対して、摩擦攪拌接合する長手方向に対して、間欠的に摩擦攪拌接合していること、

を特徴とする構造体。

【請求項54】

請求項52記載の構造体において、

前記第1,第2のアルミニウム合金製押出し形材はそれを1組として、複数組並べてあり、前記第1,第2のステンレス板はそれを1組として1つ、又は複数組並べてあり、

前記アルミニウム合金製押出し形材同士、又は前記アルミニウム合金製押出し形材と前記ステンレス板との摩擦攪拌接合の線は該摩擦攪拌接合の方向に対して直角方向に複数あり、