構造体及びその製造方法

【課題】熱揺らぎ耐性を有し、且つ記録感度の高い構造体及びその製造方法を提供する。

【解決手段】基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されている構造体。基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含む構造体の製造方法。

【解決手段】基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されている構造体。基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含む構造体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造体及びその製造方法に関する。

【背景技術】

【0002】

情報量の飛躍的な増大に伴い、ハードディスクドライブ(HDD)を代表とする磁気記録装置の高記録密度化が求められている。高記録密度化には、記録磁性層の磁性粒子を微細化し微小磁区を形成する必要があるが、磁性粒子の微細化は磁気異方性エネルギー減少をもたらし、熱揺らぎ問題が顕在化し記録磁化の不安定性をもたらす。この熱揺らぎ問題を回避することを目的としてパターンド媒体が提案されている。パターンド媒体は、均一のサイズ及びピッチに分断された磁性体を記録磁区とする磁気記録媒体であり、従来の連続媒体よりも磁気異方性エネルギーの確保が容易であり、熱揺らぎ耐性に優れる記録媒体である。

【0003】

パターンド媒体は次世代磁気記録媒体として有望視されているが、高記録密度化を達成する為には、磁気記録システム全体を最適化する必要がある。高記録密度化を図るためには、パターンサイズだけでなく磁気媒体に対向する磁気ヘッドの磁極面積も縮小させる必要がある。磁極面積の減少は記録磁界強度の減少の直接的な要因であり、磁気ヘッドの書き込み特性の劣化が懸念される。また、パターンド媒体において、パターン形状及び間隔の不均一性は書き込み時の磁極と磁性パターンとの位置ズレにつながり、磁性体パターンへの実効的な記録磁界強度が減少し記録効率が劣化する。いずれにしても、パターンド媒体を用いる磁気記録システムにおいては、記録磁界の減少に対応した記録系を作製することが重要となる。

【0004】

上記課題に対して、媒体の磁化容易軸の方向をヘッド記録磁界の方向から傾けることにより記録感度を向上することが可能であるとの報告がある(非特許文献1)。媒体の磁化容易軸の方向をヘッド記録磁界の方向から45°傾ける構成をとることにより、媒体の磁化反転磁界を1/2に低減することが可能であり、媒体の熱揺らぎ耐性を維持しつつ記録感度を向上することが可能となる。

【0005】

記録感度を向上させるために磁化容易軸方向を制御する報告例として、以下に示す技術開示がある。一例として、ディスクリートトラック媒体に関する発明がある(特許文献1)。溝によって分離された記録層の磁性パターンが、垂直方向を有する磁気異方性の軸に対して傾いた角度のテーパーを有する構造を形成することにより、実効的なヘッド記録磁界を磁性層の結晶磁気異方性に対して斜めとする磁気記録媒体が開示されている。

【0006】

また、他の例として、非磁性ナノ微粒子が均一に並んだ表面上に磁性膜を積層する報告がある(非特許文献2)。球状ナノ微粒子が露出した上部表面の接線方向に対して、垂直な磁気異方性を有する磁性膜を形成し、基板に対して垂直方向を持つヘッド記録磁界に対して一部傾斜した磁化方向を有する系を作ることが報告されている。

【0007】

しかしながら、特許文献1はディスクリートトラック媒体に関する発明であり、且つ、磁性体を直接加工するため、1Tbpsi(terabit per square inch)に相当する高記録密度に対応するパターンド媒体への応用は困難である。また、非特許文献2は、パターンド媒体に必要とする磁気分離の達成が困難である。いずれにしても、パターンド媒体として必要な条件を満たす媒体は作製されていない。

【特許文献1】特開2006−48864号公報

【非特許文献1】IEEE.Transactions on Magnetics、2003年、39巻、2号、p.704から709

【非特許文献2】“Nature Material“、2005年、4巻、p.203から206

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上述の問題に鑑みてなされたものであり、凸構造部材に、ヘッド記録磁界方向に対して傾いた磁化異方性を有する磁性体を配置した、熱揺らぎ耐性を有し、且つ記録感度の高い構造体及びその製造方法を提供するものである。

【0009】

また、本発明は、上記の構造体からなる磁気記録媒体を提供するものである。

【課題を解決するための手段】

【0010】

上記の課題を解決する構造体は、基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする。

【0011】

上記の課題を解決する磁気記録媒体は、上記の構造体からなることを特徴とする。

上記の課題を解決する構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする。

【0012】

また、上記の課題を解決する構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明により、熱揺らぎ耐性を有し、且つ記録感度の高い構造体及びその製造方法を提供する事ができる。

また、本発明は、上記の構造体からなる磁気記録媒体を提供する事ができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳細に説明する。

本発明に係る構造体は、基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする。

【0015】

前記凸構造部材は、前記先端部分と柱状構造部分から構成され、該先端部分の水平断面の最大直径が、該柱状構造部分の水平断面の直径よりも大きいことが好ましい。

前記柱状構造部分において、露出面側の水平断面の直径が基板側の水平断面の直径よりも大きいことが好ましい。

【0016】

前記磁性体の磁気異方性が前記曲面形状の法線方向を向くことが好ましい。

前記凸構造部材が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素の酸化物により構成されることが好ましい。

【0017】

前記凸構造部材が均一な形状及び一定の間隔で配列されることが好ましい。

本発明に係る磁気記録媒体は、上記の構造体からなることを特徴とする。

本発明に係る構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする。

【0018】

また、本発明に係る構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする。

【0019】

前記下地金属層が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成されることが好ましい。

凸構造部材を形成する工程を、第二の陽極酸化により行うことが好ましい。

【0020】

前記第二の陽極酸化に使用する電解液が、ホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液であることが好ましい。

前記多孔質皮膜を除去する工程を、ウェットエッチングにより行うことが好ましい。

【0021】

前記凸構造部材を酸化雰囲気下にて熱処理することが好ましい。

前記磁性体を配置する工程を、基板に対して指向性を有する成膜粒子を飛来させる方法により行うことが好ましい。

【0022】

前記凸構造部材と前記磁性体の間に中間層を配置する工程を含むことが好ましい。

次に、本発明の実施の形態以下に述べる。

本発明の構造体を作成するにあたり、陽極酸化工程により多孔質皮膜を作成することが好ましい。この工程を詳細に記す。

【0023】

基板上に下地金属層、さらにその上に被陽極酸化層をスパッタリングなどの薄膜形成方法を用いて配置した試料を用意する。下地金属層としては、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含む材料を配置する。また、被陽極酸化層としては、Al或いはAlを主成分とした合金を配置する。

【0024】

次に試料を燐酸やシュウ酸、硫酸などの酸性水溶液を用いて陽極酸化すると、図1に示すように試料表面から多数の孔10が基板11に対して垂直方向に成長した多孔質皮膜12が得られる。この多孔質皮膜12の構造は、微小な孔10とそれを取り囲む被陽極酸化層の酸化物13から成り、特に孔10底部に形成される酸化物層はバリア層14と呼ばれている。また、多孔質皮膜の孔は試料表面のランダムな位置から発生するが、試料表面に陽極酸化の開始点となる微小な窪みを電子線描画やナノインプリントやFIB(Focused ion beam)法などで用意しておくと、孔は開始点の位置からのみ発生する。すなわち窪みの配列パターンにあわせて規則配列した孔を有する多孔質皮膜を得ることができる。この際、陽極酸化電圧V(Volt)は、規則配列の周期(nm)=2.5×Vとなる陽極酸化電圧Vとすることが、高度に規則化した孔を有する多孔質皮膜を得るのに好ましい。

【0025】

上記のような多孔質皮膜を得るには、被陽極酸化膜としてAlを用いるのが一般的に行われている。何故ならSiやTiなど、Al以外の材料でも陽極酸化により多孔質皮膜を形成する材料はあるが、孔の垂直性がそれほど良くない、酸性水溶液としてフッ酸を使用するなど、Alの陽極酸化に比べて問題点や難点があるためである。また、本発明者らはAlを主成分とした合金であり、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含むAl合金であれば、Alと同様に垂直性の良い孔を有する多孔質皮膜が形成可能であることを見出した。この場合Alを合金化することにより、ヒロックや粒界に起因する膜表面のラフネスを低減することが可能となるため、試料表面に陽極酸化の開始点となる微小な窪みを用意する際には特に有効な手段となる。Alに対する合金となる元素の添加量は、添加する元素の種類にもよるが、Alと同様に垂直性の良い孔を有する多孔質皮膜を形成するには概ね5atomic%以上50atomic%以下の範囲にすることが好ましい。

【0026】

引き続き陽極酸化を続けることで多孔質皮膜は試料表面から基板方向へと成長し、図2のようにバリア層20の底部が下地金属層21に到達するまで多孔質皮膜22は成長する。この際、下地金属層21の材料として、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含む材料を配置する。すると、図3のように下地金属層31から孔34に向かって下地金属層31を構成する元素を含む酸化物33が多孔質皮膜の底部37に成長することを本発明者らは見出した。

【0027】

作製された多孔質皮膜が有する孔の直径は燐酸溶液などに浸漬させることにより孔の直径を拡大する(ポアワイド)ことが可能である。

本発明者らは、多孔質皮膜を形成するAl合金により形成される陽極酸化皮膜は、合金材料及び添加量に依存して、ポワワイドにおけるエッチング耐性が異なることを見出している。Alに添加する添加合金材料の添加量を垂直方向に変調させてAl合金を成膜することにより、孔の水平断面の直径が膜厚方向に変化する多孔質皮膜を作製することが可能である。例えば、Al合金にZr,Hf等のエッチングしにくくなる合金を添加する場合、基板側から露出面側に向けて添加元素量を減少させることにより、図4に示すように、孔44の断面直径が露出面側に向かうに連れて広がる構造とすることが可能である。また、異なる添加金属からなるAl合金積層膜を用いる場合でも、エッチングしにくい添加元素を含有したAl合金を基板側に、エッチングし易い添加元素を含有したAl合金を露出面側に配置して積層することにより、露出面側に向かうに連れて孔の水平断面の直径が広がる構造とすることが可能である。即ち、Al合金材料とその後のポアワイド処理との組み合わせに応じて孔の水平断面の直径を任意に制御することが可能である。

【0028】

また、図3の状態から更にホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液など、バリア型の陽極酸化皮膜が得られる電解液に変えて陽極酸化を行うことで、図5のように下地金属層の酸化物からなる柱状構造体55を多孔質皮膜の孔54の中に充填しながら成長させることが可能である。この凸構造部材は、多孔質皮膜が有する孔の形状を反映する為、柱状部材の断面の直径が露出面側に向かうに連れて拡大するような構造とすることが可能である(図6)。このように、多孔質皮膜内に含まれる孔の形状は、酸化物の柱状構造体の形状制御に決定的な影響をもたらす。

【0029】

孔内で成長する柱状構造体の高さは陽極酸化電圧に依存し、各柱状構造体はほぼ一定の高さで成長する。また、この際の柱状構造体の先端部分はほぼ平坦である。一方、多孔質上面に達する電圧以上で陽極酸化をした場合は、基板に対して垂直方向だけでなく水平方向の成長も始まる。このため、柱状構造体の先端部分は露出面外部では(図7)に示すように曲面形状部分78を有する。ここで、孔内に成長した柱状構造体と曲面形状部分を合わせて凸構造部材と称する。孔の径が高さ方向で異なる多孔質皮膜から凸構造部材を形成しても同様である(図8)。ここで、更に高い電圧で陽極酸化を行うと、徐々に各凸構造部材の間隔は減少し全ての凸構造部材が接触する。

【0030】

先端部分の形状の制御性をより高める為には、以下に示すような工程を採用することが可能である。図5に示すように、バリア型の陽極酸化皮膜である酸化物からなる柱状構造体を孔内に形成する。その後、多孔質皮膜と酸化物からなる柱状構造体の一部を研磨する。研磨には様々なスラリーを用いることが可能であるが、弱アルカリ性で安定なコロイダルシリカによる研磨では機械的研磨と同時に化学的なエッチング効果も含むCMP(Chemical Mechanical Polish)となるため平坦性に優れる。研磨後洗浄し、更にホウ酸アンモニウム水溶液等のバリア型の陽極酸化皮膜が得られる電解液により再度陽極酸化を行う。すると、図7及び図8に示すような形状を有し、且つ柱状部材の高さ及び先端部分の曲面形状の均一性がより良好な構造体が得られる。

【0031】

次に、陽極酸化で得られた多孔質皮膜を除去して凸構造部材からなる突起物を得る工程について述べる。

図7や図8のように下地金属の酸化物が成長した試料を、酸やアルカリ溶液に浸漬することでウェットエッチングを行う。この際、Alを主成分とする被陽極酸化層と下地金属の酸化物との間のエッチング耐性の違いを利用して、被陽極酸化層のみを選択的に溶解除去して、下地金属層の凸構造部材を突起物として残すようにエッチングを行う。陽極酸化により形成されるアルミナは、結晶学的性質としてγ−Al2O3に分類される。α−Al2O3が、結晶性の良好なアルミナであるのに対して、γ−Al2O3は結晶性の悪いアルミナである。化学的性質は、結晶性が悪くなるに連れて酸及びアルカリに対して非常に容易にエッチングされるようになる。故に、γ−Al2O3は、例えばリン酸等の弱酸に対しても容易にエッチングされる。下地金属の凸構造部材はバリア型の陽極酸化皮膜として作製されるが、下地金属層の元素の種類、及び酸化物中の元素の取りうる価数に応じて酸及びアルカリに対するエッチング耐性は異なる。例えば、Ta酸化物は、酸には不溶であり、アルカリに対してもエッチング耐性を有する。また、Nb酸化物は、2価NbよりなるNbOは、酸アルカリに対して可溶であるが、酸化数の高い4価及び5価である、NbO2やNb2O5は、酸に対しては不溶であり、アルカリに対してもエッチング耐性が向上する等の特徴を有する。

【0032】

酸化物のエッチング耐性に留意し、エッチング溶液の種類、濃度及び浸漬時間を選択する事により、突起物を形成することが可能である。

一方、バリア型の陽極酸化皮膜から成る凸構造部材が数種類の価数の酸化物を取りうる場合、表面と内部では酸化物の価数が異なり、外周部分では価数の大きな酸化物を形成するが、内部の酸化数は低くなることが報告されている。また、陽極酸化中の電解液に基づく酸化物の含有、結晶欠陥、更に結合水の取り込みの影響等により、酸化物のエッチング耐性は大きく影響を受け、最終的に作製される突起物の強度にも影響する。

【0033】

ここで、凸構造部材作成後、酸化雰囲気にて加熱処理を行うと、酸化物中の結合水等の不純物が除去され、更に、高い酸化数の酸化物となり、エッチング耐性が高まる。酸化雰囲気下における熱処理工程を行なうことにより、凸構造部材の強度は向上し、突起構造を用いた磁気記録媒体としてより望ましい形態となる。

【0034】

加熱処理の温度は、高温ほど酸化物のエッチング耐性が向上するが、除去をする多孔質皮膜であるアルミナもγ−Al2O3から徐々に結晶性が向上し、酸アルカリに対して溶解しにくくなる。又、下地金属層と基板との間には、軟磁性層を付与して垂直記録記録媒体を形成する場合もある。この場合は、加熱による軟磁性層の特性劣化を考慮する必要がある。上記条件より、加熱温度は200℃以上400℃以下、好ましくは250℃以上350℃以下である。200℃未満では、加熱処理の効果が充分に寄与せず、400℃より高温では軟磁性の特性が劣化する。

【0035】

加熱処理は、凸構造部材作成後、または、アルミ合金から成る被陽極酸化層のエッチング後のいずれに行っても構わない。しかしながら、いずれの工程を取るかによって、選択するアルミナのエッチング条件は異なる。

【0036】

多孔質皮膜を全て除去すると、図9に示すような基板上に下地金属層91と下地金属層の酸化物から成る凸構造部材92を形成することが可能であり、必要に応じて多孔質皮膜の一部を残して図11のようにすることも可能である。孔の径が高さ方向で異なる多孔質皮膜から形成した凸構造部材(図8)からエッチングしても同様であり、多孔質部材を全てエッチングすると図10に示す構造となり、一部残した場合は、図12のようになる。いずれにしても、図10及び図12は逆テーパー型の柱状部分を有する形状となる。

【0037】

上述したように凸構造部材を用意する工程は陽極酸化を用い、被陽極酸化皮膜の下部より下地金属の酸化物を成長させる製法が好ましいが、以下のような手法も可能である。

例えば、多孔質皮膜を用意する工程は、EB描画またはナノインプリント法等を用いてレジストに多数の孔を作成することも可能である。その後、レジストの下に配置した上述したような下地金属を、第二に陽極酸化を用いて突状に成長させて凸構造部材を形成することもことも可能である。

【0038】

また、Si等の平坦な表面を有する膜または基板を用意し、ドライエッチングにより先端が平坦な突起状構造体を形成し、その後、突起状構造体の先端部分に曲面構造を形成することも可能である。CPMは機械的研磨と共に化学的エッチング効果もあるため、先端の平坦部分の角部分がなまされ、除去されて曲面形状を有する構造となる。この際、強く研磨すると突起構造が崩壊するため、弱い負荷で研磨することが必要である。

【0039】

次に、凸構造部材の先端部分に、記録層となる磁性体の成膜を行う工程について述べる。ここでは、図9及び図10に関して述べるが多孔質皮膜が残っている場合(図11及び図12)でも同様の結果が得られる。

【0040】

記録層となる磁性体は、曲面形状を有する先端部分に配置されるように成膜する。この際、突起物間の凹部が塞がらないようにすることが好ましく、例えばスパッタ法にて成膜する場合、粒子入射方向、堆積速度、スパッタガス圧力、ガス流量、時間、温度、堆積膜厚などの要因挙が影響する。

【0041】

図13および図14に示すように、凹部の底部である下地金属層上にも磁性体は成膜される。また、飛来粒子の指向性向上により、凸構造部材壁面への堆積量はかなり軽減されるが完全に除去されていない。先端部分の磁性体分離を確保するためには、壁面への堆積物を極力除去することが好ましい。図14のように、逆テーパー型の柱状構造では、壁面堆積物は一層軽減される。また、図15(または図16)に示すように、曲面形状部分151の水平断面の最大直径Da(またはDa’)が柱状構造体部分152の水平断面の直径Db(またはDb’)よりも大きい。故に、先端部分の直下では飛来粒子が遮蔽される為に粒子が堆積することはなく、分離は完全に確保されている。上述のような構造体の作製により、先端部分に配置した磁性体が記録磁性体となるパターンド媒体を用意することが可能である。

【0042】

磁性体の材料は、突起物の曲面形状を反映した磁気異方性、すなわち、曲面の接線に対して垂直な方向を有する磁気異方性を持つ材料を選択する必要がある。また、突起物先端部分に成膜された磁性体の磁気的な分離を確保する為には、磁性体の膜厚を厚くすることは困難である。また、熱揺らぎに対する耐性は磁気異方性エネルギー密度と体積の積に依存する為、高密度化されるほど磁気異方性エネルギー密度の大きな材料を選択することが好ましい。このよう条件のもと、[Co/M]の(M=Pt、Pd)多層膜や、c軸が垂直方向に配向するhcp(六方最密格子)構造のCo及びCoPt、c軸が垂直方向に配向するLI0規則構造のM’Pt、或いはM’Pd(M’=Co、Fe)などの材料が適する。

【0043】

また、結晶配向性向上の為に、凸構造部材の先端部分と磁性体の間に配向制御を目的とした中間層を必要に応じて配置すればよい。

このような磁性体は、基板に対して磁気異方性が分散している。また、凸構造部材の先端部分は曲面を有する点対称な構造(水平断面は円形)であるため、磁気異方性の分散性は一様となる。即ち、基板に対して垂直方向の外部磁界に対して、磁気異方性の一部が傾斜しているため外部磁界に対する感度が向上する。一方、各磁性体の磁気異方性の分散性が一定であるため、外部磁界に対する感度も均一となる。

【0044】

また、先端形状に倣って磁性体を堆積することで、磁性体を曲面にすることができる。これにより磁性層は基板に対して斜め方向の磁気異方性を有するようになる。この結果、基板に対して垂直方向の外部磁界に対する磁性層の反転磁界を低減することが可能である。すなわち、記録磁性層は、熱安定性を維持しつつ反転磁界を低減することで、磁気ヘッドから生じる漏洩磁界に対する感度を向上することが可能である。

【0045】

磁性体の曲面は、先端部分の曲面形状の曲率半径は、陽極酸化により形成される多孔質部材の露出面側の半径をRとすると、5R以下であり、好ましくは2R以下である。曲率半径が5Rより大きい場合は、先端形状に倣って堆積する磁性層の磁気異方性はほぼ垂直方向となり、反転磁界軽減の効果が失われる。

【0046】

また、先端部分には一部平坦面があってもかまわないが、その平坦面の半径をrとする場合、R/rが1.5以上好ましくは2以上であることが好ましい。R/rが1.5未満の場合も磁性層の磁気異方性はほぼ垂直方向となり、反転磁界軽減の効果が失われる。

【0047】

本発明による構造体は、磁気記録媒体として適した構造体である。図17は、磁気記録媒体の一実施形態の模式図である。磁気記録媒体は、基板176と、基板176上に形成された軟磁性層等の下地層174と、下地金属層171と、凸構造部材175及び磁気記録層172が主な構成要素である。軟磁性層等の下地層174は、裏打ち軟磁性層以外に粒径制御層や拡散制御層などの薄膜が含まれていても構わない。また、図17には逆テーパー形状を有する凸構造部材175を記載したが逆テーパーに限定されるものではないのは明らかであり、更に、図17に示す凸構造部材の壁面を取り囲む部材が完全に除去されていても構わない。

【0048】

磁気記録媒体の硬度を確保するために、NiP膜をめっき法などにより下地層として形成しておいてもよい。裏打ち層としては、NitFe1-t1を主成分とする膜が使用可能であり、tの範囲は0.65から0.91であることが望ましい。この裏打ち層は、Ag、Pd、Ir、Rh、Cu、CR、P、Bなどをさらに含んでもよい。その他のFeTaCや、CoZrNb等のアモルファス軟磁性体材料の採用も可能である。

【0049】

磁気記録層には磁性体のほかに、中間層として上述の結晶配向を制御し得る各種の成分が形成されてもよい。これにより、磁気記録層の結晶配向性が向上する。

本発明による磁気記録媒体は、耐摩耗性の付与を目的として保護層及び潤滑層179を有してもよい。保護層材料としては、ヘッドとの摩擦に対して耐磨耗性を持たせるために、モンドライクカーボン、カーバイト、窒化物等の高硬度の非磁性材料を用いることが有効である。潤滑層としてPFPE(パーフルオロポリエーテル)を塗布することが好ましい。

【0050】

本発明の磁気記録媒体は垂直磁気記録媒体として有効である。陽極酸化工程において規則配列した孔を形成し上述に示すプロセスを採用することにより、本発明の目的に適応した熱揺らぎ耐性を有し、且つ記録感度の高いパターンド媒体とすることが可能である。

【0051】

磁気記録媒体には必要に応じて、凹部分を非磁性体等で埋め戻す工程を採用することも可能である。埋め込み後、表面をCMPまたミリングにより平坦化処理を行なうことが好ましい。埋め込み材料は、Al2O3やSiO2などの絶縁体や金属や有機化合物などでも構わない。表面平坦化後に必要に応じて保護膜及び潤滑膜を形成する。

【実施例】

【0052】

以下に本発明の実施例について述べる。

実施例1

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にHfを7atomic%含んだAlHfを35nmスパッタリングにより成膜して試料を用意した。又、陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。試料の平面をFE−SEMで観察したところ、細孔径は12nmである。

【0053】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図7に示すように孔内部にNb酸化物からなる凸構造部材72が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0054】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すように先端部分に曲面形状を有するNb酸化物柱状構造体A1となる。図15に示すように、柱状構造体152の水平断面の直径Dbは12nmであり、曲面形状部分151の水平断面の最大直径Daは15nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残すと、Nb酸化物柱状構造体A2となる。

【0055】

実施例2

Si基板上にTi5nm成膜後、下地金属層となるをTa20nm、更にその上にHfを7atomic%含んだAlHfを35nmスパッタリングにより成膜して試料を用意した。又、陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。試料の平面をSEMで観察したところ、細孔径は12nmである。

【0056】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図7に示すように孔の内部にTa酸化物からなる凸構造部材72が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0057】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すような先端部分に曲面形状を有するTa酸化物柱状構造体B1となる。図15に示すように、柱状構造体152の水平断面の直径Dbは12nmであり、曲面形状部分151の水平断面の最大直径Daは15nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残したTa酸化物柱状構造体B2とする。

【0058】

ここに示すように下地金属はNb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成される金属であればよい。但し、Zr金属のみを下地金属とする場合は、Zrが被陽極酸化物である陽極酸化アルミナへ拡散しやすく、多孔質皮膜の形成に影響を及ぼし易い為、合金化するほうが好ましい。また、W金属のみを下地金属とする場合はW凸構造部材のエッチング耐性が低い為、加熱処理工程を還元雰囲気下で実施し、W金属柱状部材としてエッチングを行なう必要がある。

【0059】

実施例3

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にAlHfを35nmスパッタリングにより成膜して試料を用意した。ここでは、Hfを基板よりから表面側に向けて、Alに対して12〜5atomic%と変化するように成膜する。陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。多孔質皮膜の有する孔の直径をSEMで観察したところ、図4に示すように孔径が基板側より露出面側のほうが大きい。

【0060】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図8に示すように孔の内部にNb酸化物からなる凸構造部材82が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0061】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図10に示すように先端部分に曲面形状を有するNb酸化物柱状構造体C1となる。図16に示すように曲面形状部分161の水平断面の最大直径Da’は16nmである。柱状構造体162の水平断面の最大直径Db’は14nmであり、基板側の最小直径Dc’は10nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残すとNb酸化物柱状構造体C2となる。

【0062】

実施例4

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にHfを7atomic%含んだAlHfを50nmスパッタリングにより成膜して試料を用意する。試料表面にスピンコート法にてアルミニウムアルコキシドを20nmの厚みで塗布する。引き続き、試料を90℃で20分間ベークした後にアルコキシド表面にナノインプリントで陽極酸化の開始点となる窪みを転写する。本実施例では、高さ15nmの突起が、50nmの間隔で三角格子配列をしたモールドをアルコキシド表面に押し付けることで、モールドの突起を陽極酸化の開始点となる窪みとしてアルコキシド表面に転写する。

【0063】

その後、アルコキシド表面の任意の複数箇所をAFM(原子間力顕微鏡)でスキャンすると、モールドの突起がアルコキシド表面に5nm程度の窪みとして転写されている。さらに試料を180℃にて紫外線とオゾンを用いたアッシングで10分間処理することで、アルコキシド内のポリマー部を除去すると同時にアルミニウム部の酸化を進行させて、アルコキシド層を酸化する。

【0064】

その後、浴温16℃の0.3mol/L硫酸水溶液中にて20Vの印加電圧で陽極酸化を行う。酸化したアルコキシド層とアルミニウム層は一括に陽極酸化された。陽極酸化後の試料をSEM(電界放出走査型電子顕微鏡)で観察することにより、モールドの突起のパターンと同様に三角格子配列をした多孔質皮膜の形成が確認される。更に得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行い、細孔径は27nmに広げる。

【0065】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧30Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図5に示すように孔54の内部にNb酸化物からなる柱状構造体55が充填される。上記電圧では、Nb酸化物は、被陽極酸化の多孔質皮膜の露出面よりも低い高さで成長が止まる。

【0066】

次いで、コロイダルシリカ用いて研磨をする。多孔質皮膜と柱状構造体の一部を研磨により削り平坦化する。研磨時間により研磨量は制御することが可能である。ここでは、下地金属層の下部から研磨面までの高さは50nmである。平坦化処理後、更に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて陽極酸化する。徐々に電圧を上げていき、電流が流れ始める電圧から2V高い電圧で陽極酸化を行う。この場合、電流が流れるようになる電圧に応じてNb酸化物が成長し、図7に示すよう曲面形状部分78を有する突起物が形成される。ここで、電流が流れ始める電圧は研磨量に依存する。例えば、本工程で研磨を行わない場合は、陽極酸化電圧である25V以上の電圧をかけないとNb酸化物の成長は起こらない。

【0067】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すような先端部分に曲面形状を有するNb酸化物柱状構造体Dとなる。図15に示すように、柱状構造体152の水平断面の直径Dbは27nmであり、曲面形状部分151の水平断面の最大直径Daは30nmである。実施例4の方法で作製するNb酸化物柱状構造体D1は、凸構造部材の先端部分の形状均一性に優れ、且つ凸部分の高さが一致しており、非常に均一性の高い構造体であることがSEM観察より確認される。

【0068】

比較例1

実施例4と同様にして、陽極酸化を行い孔を有する多孔質皮膜を作製する。ポワワイド処理により細孔径は30nmとする。実施例4と同様にして、ホウ酸アンモニウム水溶液中にて陽極酸化し孔の内部にNb酸化物から成る柱状構造体が充填される。次いで、コロイダルシリカ用いて研磨をする。多孔質皮膜とNb酸化物の一部を研磨により削り平坦化し、Nb酸化物柱状構造体Dと同じ高さとなるようにする。

【0069】

引き続き行なうプロセスも実施例4と同様であり、大気雰囲気下において300℃の加熱処理、引き続き、リン酸水溶液中にて多孔質皮膜を除去し、比較サンプルNb酸化物柱状構造体E1を形成する。柱状構造体の断面部分直径は30nmであり、先端形状は平坦であることがSEM観察より確認でできる。

【0070】

実施例5

得られた酸化物柱状構造体A1,A2,B1,B2,C1,C2,D1,E1に対して磁性体の成膜を行い、先端部分に磁性体を配置する。ここでは、成膜はスパッタリングで行い、Ti1nm、Pt3nm、Co3 Pt7nmで順次成膜を行なう。ターゲットと試料の距離は15cmとして、直径5cmのターゲットに対して、アルゴンガス0.1Pa雰囲気中でDC50Wの電力を投入して行う。透過電子顕微鏡(TEM)にて詳細に構造体を分析すると、酸化物柱状構造体A1,A2,B1,B2,C1,C2,D1では先端部分の曲面形状にならって成膜された酸化物柱状構造体A1’,A2’,B1’,B2’,C1’,C2’,D1’となっていることが分かる。また、先端部分以外のトレンチ部分にもほぼ同様の膜厚のTi1nm、Pt3nm、Co3 Pt7nmが堆積されている。酸化物柱状構造体の側壁部分にも若干堆積しているが、先端部分に堆積した磁性体とは完全に分離されている。一方、酸化物柱状構造体A1’及びC1’とを比較すると、酸化物柱状構造体C1‘の場合の方が側壁部分への堆積は少ない。酸化物柱状構造体A1’,A2’,B1’,B2’,C1’,C2’,D1’は所望の構図となっている。

【0071】

一方、酸化物柱状構造体E1に磁性体を成膜した酸化物柱状構造体E1’では、側壁部分の堆積量は少ないものの、先端平坦部分と側壁部分が完全に切れていない。但し、側壁部分は皮膜状ではなく粒子状であるため、磁気的にはほぼ分離されている。

【0072】

実施例6

次に、得られた酸化物柱状構造体A1に対して磁性体の成膜を行い、先端部分に磁性体を配置した。まずMgOをスパッタリングにより成膜する。ターゲットと試料の距離は15cmとして、アルゴンガス0.1Pa雰囲気中でRF50Wの電力を投入してスパッタリングをう。突起物の上面でのMgOの膜厚が5nmとなるように成膜を行う。次に、磁性体の成膜を行った。本実施例ではターゲットとしてFePtを使用し、膜中のFeの組成比が50atomic%のFePt7nm成膜をする。また、成膜中基板温度を350℃として行う。更に、成膜後の試料に対して水素雰囲気中で400℃のアニール処理を行う。得られた酸化物柱状構造体はA1’’となり、所望の構造が得られており成膜する磁性体によらない。

【0073】

実施例7

図17に示すように、ガラス基板、裏打ち軟磁性層CoZrNb150nmを用意し、この上に、Ti5nm、Nb20nm、AlHf(Hf7Atomic%)50nmの基板を用意し、実施例4及び比較例1と同様のプロセスで、Nb酸化物柱状構造体D1、E1を用意した。上記構造体の上に、実施例5と同様のプロセスにより、Ti1nm、Pt3nm、Co3Pt7nmを作製し、Nb酸化物柱状構造体D1’、E1’とする。更に、保護層としてダイヤモンドカーボン及び潤滑層としてPFPEを備える磁気記録媒体D及び磁気記録媒体Eを用意する。

【0074】

記録状態の評価として、交流消磁後、磁気ヘッドを用いて接触記録を行う。書き込み電流を上げ、即ちヘッド記録磁界を増大させて媒体への書き込みを行う。再生信号が飽和する際のヘッド記録磁界の違いを確認する。信号強度が飽和する際の書き込み電流は磁気記録媒体D<磁気記録媒体Eとなり、磁気記録媒体Dの試料はヘッド磁界に対して高い感度を有することが分かる。

【0075】

この結果は、Nb酸化物柱状構造体D1から作成した磁気記録媒体Dに限定されるものではなく、本発明に相当する試料には全て該当し、例えば、Nb酸化物柱状構造体A1,A2,B1,B2,C1から作製した磁気記録媒体も、ヘッド記録磁界に対して磁気記録媒体Dと同様に感度の高い媒体となる。

【0076】

以上、本実施例が示すように、先端部分に曲面形状を有する突起物の上部に磁性体を配置することにより、熱ゆらぎ耐性のある、且つ記録感度の高いパターンド媒体が作製可能となる。

【産業上の利用可能性】

【0077】

本発明の構造体は、熱揺らぎ耐性を有し、且つ記録感度の高いので、磁気記録媒体に利用することができる。

【図面の簡単な説明】

【0078】

【図1】陽極酸化により作成される多孔質皮膜形成過程を示す断面図である。

【図2】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図3】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図4】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図5】多孔質皮膜の孔内に充填される下地金属の酸化物成長過程を示す断面図である。

【図6】多孔質皮膜の孔内に充填される下地金属の酸化物成長過程を示す断面図である。

【図7】凸構造部材を有する構造体を示す断面図である。

【図8】凸構造部材を有する構造体を示す断面図である。

【図9】凸構造部材を有する構造体を示す断面図である。

【図10】凸構造部材を有する構造体を示す断面図である。

【図11】本発明の構造体を示す一実施形態の断面図である。

【図12】本発明の構造体を示す一実施形態の断面図である。

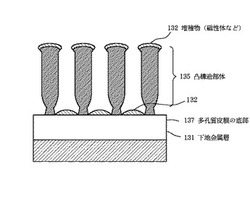

【図13】本発明の構造体を示す一実施形態の断面図である。

【図14】本発明の構造体を示す一実施形態の断面図である。

【図15】凸構造部材の断面図である。

【図16】凸構造部材の断面図である。

【図17】本発明の磁気記録媒体を示す一実施形態の断面図である。

【符号の説明】

【0079】

10 孔

11 基板

12 多孔質皮膜

13 被陽極酸化層の酸化物

14 バリア層

20 バリア層

21 下地金属層

22 多孔質皮膜

24 孔

26 基板

30 基板

31 下地金属層

33 下地金属層の酸化物

34 孔

37 多孔質皮膜の底部

41 下地金属層

43 下地金属層の酸化物

44 孔

47 多孔質皮膜の底部

51 下地金属層

54 孔

55 柱状構造体

57 多孔質皮膜の底部

61 下地金属層

64 孔

65 柱状構造体

67 多孔質皮膜の底部

71 下地金属層

72 凸構造部材

75 柱状構造体

77 多孔質皮膜の底部

78 曲面形状部分

81 下地金属層

82 凸構造部材

85 柱状構造体

87 多孔質皮膜の底部

88 曲面形状部分

91 下地金属層

92 凸構造部材

95 柱状構造体

97 多孔質皮膜の底部

98 曲面形状部分

101 下地金属層

102 凸構造部材

105 柱状構造体

107 多孔質皮膜の底部

108 曲面形状部分

111 下地金属層

112 凸構造部材

115 柱状構造体

117 多孔質皮膜の底部

118 曲面形状部分

119 多孔質皮膜

121 下地金属層

122 凸構造部材

125 柱状構造体

127 多孔質皮膜の底部

128 曲面形状部分

129 多孔質皮膜

131 下地金属層

132 堆積物(磁性体など)

135 凸構造部材

137 多孔質皮膜

141 下地金属層

142 堆積物(磁性体など)

145 凸構造部材

147 多孔質皮膜

151 曲面形状部分

152 柱状構造体

161 曲面形状部分

162 柱状構造体

171 下地金属層

172 磁気記録層

174 軟磁性層等の下地層

175 凸構造部材

176 基板

179 保護層及び潤滑層

【技術分野】

【0001】

本発明は、構造体及びその製造方法に関する。

【背景技術】

【0002】

情報量の飛躍的な増大に伴い、ハードディスクドライブ(HDD)を代表とする磁気記録装置の高記録密度化が求められている。高記録密度化には、記録磁性層の磁性粒子を微細化し微小磁区を形成する必要があるが、磁性粒子の微細化は磁気異方性エネルギー減少をもたらし、熱揺らぎ問題が顕在化し記録磁化の不安定性をもたらす。この熱揺らぎ問題を回避することを目的としてパターンド媒体が提案されている。パターンド媒体は、均一のサイズ及びピッチに分断された磁性体を記録磁区とする磁気記録媒体であり、従来の連続媒体よりも磁気異方性エネルギーの確保が容易であり、熱揺らぎ耐性に優れる記録媒体である。

【0003】

パターンド媒体は次世代磁気記録媒体として有望視されているが、高記録密度化を達成する為には、磁気記録システム全体を最適化する必要がある。高記録密度化を図るためには、パターンサイズだけでなく磁気媒体に対向する磁気ヘッドの磁極面積も縮小させる必要がある。磁極面積の減少は記録磁界強度の減少の直接的な要因であり、磁気ヘッドの書き込み特性の劣化が懸念される。また、パターンド媒体において、パターン形状及び間隔の不均一性は書き込み時の磁極と磁性パターンとの位置ズレにつながり、磁性体パターンへの実効的な記録磁界強度が減少し記録効率が劣化する。いずれにしても、パターンド媒体を用いる磁気記録システムにおいては、記録磁界の減少に対応した記録系を作製することが重要となる。

【0004】

上記課題に対して、媒体の磁化容易軸の方向をヘッド記録磁界の方向から傾けることにより記録感度を向上することが可能であるとの報告がある(非特許文献1)。媒体の磁化容易軸の方向をヘッド記録磁界の方向から45°傾ける構成をとることにより、媒体の磁化反転磁界を1/2に低減することが可能であり、媒体の熱揺らぎ耐性を維持しつつ記録感度を向上することが可能となる。

【0005】

記録感度を向上させるために磁化容易軸方向を制御する報告例として、以下に示す技術開示がある。一例として、ディスクリートトラック媒体に関する発明がある(特許文献1)。溝によって分離された記録層の磁性パターンが、垂直方向を有する磁気異方性の軸に対して傾いた角度のテーパーを有する構造を形成することにより、実効的なヘッド記録磁界を磁性層の結晶磁気異方性に対して斜めとする磁気記録媒体が開示されている。

【0006】

また、他の例として、非磁性ナノ微粒子が均一に並んだ表面上に磁性膜を積層する報告がある(非特許文献2)。球状ナノ微粒子が露出した上部表面の接線方向に対して、垂直な磁気異方性を有する磁性膜を形成し、基板に対して垂直方向を持つヘッド記録磁界に対して一部傾斜した磁化方向を有する系を作ることが報告されている。

【0007】

しかしながら、特許文献1はディスクリートトラック媒体に関する発明であり、且つ、磁性体を直接加工するため、1Tbpsi(terabit per square inch)に相当する高記録密度に対応するパターンド媒体への応用は困難である。また、非特許文献2は、パターンド媒体に必要とする磁気分離の達成が困難である。いずれにしても、パターンド媒体として必要な条件を満たす媒体は作製されていない。

【特許文献1】特開2006−48864号公報

【非特許文献1】IEEE.Transactions on Magnetics、2003年、39巻、2号、p.704から709

【非特許文献2】“Nature Material“、2005年、4巻、p.203から206

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上述の問題に鑑みてなされたものであり、凸構造部材に、ヘッド記録磁界方向に対して傾いた磁化異方性を有する磁性体を配置した、熱揺らぎ耐性を有し、且つ記録感度の高い構造体及びその製造方法を提供するものである。

【0009】

また、本発明は、上記の構造体からなる磁気記録媒体を提供するものである。

【課題を解決するための手段】

【0010】

上記の課題を解決する構造体は、基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする。

【0011】

上記の課題を解決する磁気記録媒体は、上記の構造体からなることを特徴とする。

上記の課題を解決する構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする。

【0012】

また、上記の課題を解決する構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明により、熱揺らぎ耐性を有し、且つ記録感度の高い構造体及びその製造方法を提供する事ができる。

また、本発明は、上記の構造体からなる磁気記録媒体を提供する事ができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳細に説明する。

本発明に係る構造体は、基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする。

【0015】

前記凸構造部材は、前記先端部分と柱状構造部分から構成され、該先端部分の水平断面の最大直径が、該柱状構造部分の水平断面の直径よりも大きいことが好ましい。

前記柱状構造部分において、露出面側の水平断面の直径が基板側の水平断面の直径よりも大きいことが好ましい。

【0016】

前記磁性体の磁気異方性が前記曲面形状の法線方向を向くことが好ましい。

前記凸構造部材が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素の酸化物により構成されることが好ましい。

【0017】

前記凸構造部材が均一な形状及び一定の間隔で配列されることが好ましい。

本発明に係る磁気記録媒体は、上記の構造体からなることを特徴とする。

本発明に係る構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする。

【0018】

また、本発明に係る構造体の製造方法は、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする。

【0019】

前記下地金属層が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成されることが好ましい。

凸構造部材を形成する工程を、第二の陽極酸化により行うことが好ましい。

【0020】

前記第二の陽極酸化に使用する電解液が、ホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液であることが好ましい。

前記多孔質皮膜を除去する工程を、ウェットエッチングにより行うことが好ましい。

【0021】

前記凸構造部材を酸化雰囲気下にて熱処理することが好ましい。

前記磁性体を配置する工程を、基板に対して指向性を有する成膜粒子を飛来させる方法により行うことが好ましい。

【0022】

前記凸構造部材と前記磁性体の間に中間層を配置する工程を含むことが好ましい。

次に、本発明の実施の形態以下に述べる。

本発明の構造体を作成するにあたり、陽極酸化工程により多孔質皮膜を作成することが好ましい。この工程を詳細に記す。

【0023】

基板上に下地金属層、さらにその上に被陽極酸化層をスパッタリングなどの薄膜形成方法を用いて配置した試料を用意する。下地金属層としては、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含む材料を配置する。また、被陽極酸化層としては、Al或いはAlを主成分とした合金を配置する。

【0024】

次に試料を燐酸やシュウ酸、硫酸などの酸性水溶液を用いて陽極酸化すると、図1に示すように試料表面から多数の孔10が基板11に対して垂直方向に成長した多孔質皮膜12が得られる。この多孔質皮膜12の構造は、微小な孔10とそれを取り囲む被陽極酸化層の酸化物13から成り、特に孔10底部に形成される酸化物層はバリア層14と呼ばれている。また、多孔質皮膜の孔は試料表面のランダムな位置から発生するが、試料表面に陽極酸化の開始点となる微小な窪みを電子線描画やナノインプリントやFIB(Focused ion beam)法などで用意しておくと、孔は開始点の位置からのみ発生する。すなわち窪みの配列パターンにあわせて規則配列した孔を有する多孔質皮膜を得ることができる。この際、陽極酸化電圧V(Volt)は、規則配列の周期(nm)=2.5×Vとなる陽極酸化電圧Vとすることが、高度に規則化した孔を有する多孔質皮膜を得るのに好ましい。

【0025】

上記のような多孔質皮膜を得るには、被陽極酸化膜としてAlを用いるのが一般的に行われている。何故ならSiやTiなど、Al以外の材料でも陽極酸化により多孔質皮膜を形成する材料はあるが、孔の垂直性がそれほど良くない、酸性水溶液としてフッ酸を使用するなど、Alの陽極酸化に比べて問題点や難点があるためである。また、本発明者らはAlを主成分とした合金であり、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含むAl合金であれば、Alと同様に垂直性の良い孔を有する多孔質皮膜が形成可能であることを見出した。この場合Alを合金化することにより、ヒロックや粒界に起因する膜表面のラフネスを低減することが可能となるため、試料表面に陽極酸化の開始点となる微小な窪みを用意する際には特に有効な手段となる。Alに対する合金となる元素の添加量は、添加する元素の種類にもよるが、Alと同様に垂直性の良い孔を有する多孔質皮膜を形成するには概ね5atomic%以上50atomic%以下の範囲にすることが好ましい。

【0026】

引き続き陽極酸化を続けることで多孔質皮膜は試料表面から基板方向へと成長し、図2のようにバリア層20の底部が下地金属層21に到達するまで多孔質皮膜22は成長する。この際、下地金属層21の材料として、Nb,Ta,Ti,Hf,Zr,Mo,Wから選ばれる少なくとも一つの元素を含む材料を配置する。すると、図3のように下地金属層31から孔34に向かって下地金属層31を構成する元素を含む酸化物33が多孔質皮膜の底部37に成長することを本発明者らは見出した。

【0027】

作製された多孔質皮膜が有する孔の直径は燐酸溶液などに浸漬させることにより孔の直径を拡大する(ポアワイド)ことが可能である。

本発明者らは、多孔質皮膜を形成するAl合金により形成される陽極酸化皮膜は、合金材料及び添加量に依存して、ポワワイドにおけるエッチング耐性が異なることを見出している。Alに添加する添加合金材料の添加量を垂直方向に変調させてAl合金を成膜することにより、孔の水平断面の直径が膜厚方向に変化する多孔質皮膜を作製することが可能である。例えば、Al合金にZr,Hf等のエッチングしにくくなる合金を添加する場合、基板側から露出面側に向けて添加元素量を減少させることにより、図4に示すように、孔44の断面直径が露出面側に向かうに連れて広がる構造とすることが可能である。また、異なる添加金属からなるAl合金積層膜を用いる場合でも、エッチングしにくい添加元素を含有したAl合金を基板側に、エッチングし易い添加元素を含有したAl合金を露出面側に配置して積層することにより、露出面側に向かうに連れて孔の水平断面の直径が広がる構造とすることが可能である。即ち、Al合金材料とその後のポアワイド処理との組み合わせに応じて孔の水平断面の直径を任意に制御することが可能である。

【0028】

また、図3の状態から更にホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液など、バリア型の陽極酸化皮膜が得られる電解液に変えて陽極酸化を行うことで、図5のように下地金属層の酸化物からなる柱状構造体55を多孔質皮膜の孔54の中に充填しながら成長させることが可能である。この凸構造部材は、多孔質皮膜が有する孔の形状を反映する為、柱状部材の断面の直径が露出面側に向かうに連れて拡大するような構造とすることが可能である(図6)。このように、多孔質皮膜内に含まれる孔の形状は、酸化物の柱状構造体の形状制御に決定的な影響をもたらす。

【0029】

孔内で成長する柱状構造体の高さは陽極酸化電圧に依存し、各柱状構造体はほぼ一定の高さで成長する。また、この際の柱状構造体の先端部分はほぼ平坦である。一方、多孔質上面に達する電圧以上で陽極酸化をした場合は、基板に対して垂直方向だけでなく水平方向の成長も始まる。このため、柱状構造体の先端部分は露出面外部では(図7)に示すように曲面形状部分78を有する。ここで、孔内に成長した柱状構造体と曲面形状部分を合わせて凸構造部材と称する。孔の径が高さ方向で異なる多孔質皮膜から凸構造部材を形成しても同様である(図8)。ここで、更に高い電圧で陽極酸化を行うと、徐々に各凸構造部材の間隔は減少し全ての凸構造部材が接触する。

【0030】

先端部分の形状の制御性をより高める為には、以下に示すような工程を採用することが可能である。図5に示すように、バリア型の陽極酸化皮膜である酸化物からなる柱状構造体を孔内に形成する。その後、多孔質皮膜と酸化物からなる柱状構造体の一部を研磨する。研磨には様々なスラリーを用いることが可能であるが、弱アルカリ性で安定なコロイダルシリカによる研磨では機械的研磨と同時に化学的なエッチング効果も含むCMP(Chemical Mechanical Polish)となるため平坦性に優れる。研磨後洗浄し、更にホウ酸アンモニウム水溶液等のバリア型の陽極酸化皮膜が得られる電解液により再度陽極酸化を行う。すると、図7及び図8に示すような形状を有し、且つ柱状部材の高さ及び先端部分の曲面形状の均一性がより良好な構造体が得られる。

【0031】

次に、陽極酸化で得られた多孔質皮膜を除去して凸構造部材からなる突起物を得る工程について述べる。

図7や図8のように下地金属の酸化物が成長した試料を、酸やアルカリ溶液に浸漬することでウェットエッチングを行う。この際、Alを主成分とする被陽極酸化層と下地金属の酸化物との間のエッチング耐性の違いを利用して、被陽極酸化層のみを選択的に溶解除去して、下地金属層の凸構造部材を突起物として残すようにエッチングを行う。陽極酸化により形成されるアルミナは、結晶学的性質としてγ−Al2O3に分類される。α−Al2O3が、結晶性の良好なアルミナであるのに対して、γ−Al2O3は結晶性の悪いアルミナである。化学的性質は、結晶性が悪くなるに連れて酸及びアルカリに対して非常に容易にエッチングされるようになる。故に、γ−Al2O3は、例えばリン酸等の弱酸に対しても容易にエッチングされる。下地金属の凸構造部材はバリア型の陽極酸化皮膜として作製されるが、下地金属層の元素の種類、及び酸化物中の元素の取りうる価数に応じて酸及びアルカリに対するエッチング耐性は異なる。例えば、Ta酸化物は、酸には不溶であり、アルカリに対してもエッチング耐性を有する。また、Nb酸化物は、2価NbよりなるNbOは、酸アルカリに対して可溶であるが、酸化数の高い4価及び5価である、NbO2やNb2O5は、酸に対しては不溶であり、アルカリに対してもエッチング耐性が向上する等の特徴を有する。

【0032】

酸化物のエッチング耐性に留意し、エッチング溶液の種類、濃度及び浸漬時間を選択する事により、突起物を形成することが可能である。

一方、バリア型の陽極酸化皮膜から成る凸構造部材が数種類の価数の酸化物を取りうる場合、表面と内部では酸化物の価数が異なり、外周部分では価数の大きな酸化物を形成するが、内部の酸化数は低くなることが報告されている。また、陽極酸化中の電解液に基づく酸化物の含有、結晶欠陥、更に結合水の取り込みの影響等により、酸化物のエッチング耐性は大きく影響を受け、最終的に作製される突起物の強度にも影響する。

【0033】

ここで、凸構造部材作成後、酸化雰囲気にて加熱処理を行うと、酸化物中の結合水等の不純物が除去され、更に、高い酸化数の酸化物となり、エッチング耐性が高まる。酸化雰囲気下における熱処理工程を行なうことにより、凸構造部材の強度は向上し、突起構造を用いた磁気記録媒体としてより望ましい形態となる。

【0034】

加熱処理の温度は、高温ほど酸化物のエッチング耐性が向上するが、除去をする多孔質皮膜であるアルミナもγ−Al2O3から徐々に結晶性が向上し、酸アルカリに対して溶解しにくくなる。又、下地金属層と基板との間には、軟磁性層を付与して垂直記録記録媒体を形成する場合もある。この場合は、加熱による軟磁性層の特性劣化を考慮する必要がある。上記条件より、加熱温度は200℃以上400℃以下、好ましくは250℃以上350℃以下である。200℃未満では、加熱処理の効果が充分に寄与せず、400℃より高温では軟磁性の特性が劣化する。

【0035】

加熱処理は、凸構造部材作成後、または、アルミ合金から成る被陽極酸化層のエッチング後のいずれに行っても構わない。しかしながら、いずれの工程を取るかによって、選択するアルミナのエッチング条件は異なる。

【0036】

多孔質皮膜を全て除去すると、図9に示すような基板上に下地金属層91と下地金属層の酸化物から成る凸構造部材92を形成することが可能であり、必要に応じて多孔質皮膜の一部を残して図11のようにすることも可能である。孔の径が高さ方向で異なる多孔質皮膜から形成した凸構造部材(図8)からエッチングしても同様であり、多孔質部材を全てエッチングすると図10に示す構造となり、一部残した場合は、図12のようになる。いずれにしても、図10及び図12は逆テーパー型の柱状部分を有する形状となる。

【0037】

上述したように凸構造部材を用意する工程は陽極酸化を用い、被陽極酸化皮膜の下部より下地金属の酸化物を成長させる製法が好ましいが、以下のような手法も可能である。

例えば、多孔質皮膜を用意する工程は、EB描画またはナノインプリント法等を用いてレジストに多数の孔を作成することも可能である。その後、レジストの下に配置した上述したような下地金属を、第二に陽極酸化を用いて突状に成長させて凸構造部材を形成することもことも可能である。

【0038】

また、Si等の平坦な表面を有する膜または基板を用意し、ドライエッチングにより先端が平坦な突起状構造体を形成し、その後、突起状構造体の先端部分に曲面構造を形成することも可能である。CPMは機械的研磨と共に化学的エッチング効果もあるため、先端の平坦部分の角部分がなまされ、除去されて曲面形状を有する構造となる。この際、強く研磨すると突起構造が崩壊するため、弱い負荷で研磨することが必要である。

【0039】

次に、凸構造部材の先端部分に、記録層となる磁性体の成膜を行う工程について述べる。ここでは、図9及び図10に関して述べるが多孔質皮膜が残っている場合(図11及び図12)でも同様の結果が得られる。

【0040】

記録層となる磁性体は、曲面形状を有する先端部分に配置されるように成膜する。この際、突起物間の凹部が塞がらないようにすることが好ましく、例えばスパッタ法にて成膜する場合、粒子入射方向、堆積速度、スパッタガス圧力、ガス流量、時間、温度、堆積膜厚などの要因挙が影響する。

【0041】

図13および図14に示すように、凹部の底部である下地金属層上にも磁性体は成膜される。また、飛来粒子の指向性向上により、凸構造部材壁面への堆積量はかなり軽減されるが完全に除去されていない。先端部分の磁性体分離を確保するためには、壁面への堆積物を極力除去することが好ましい。図14のように、逆テーパー型の柱状構造では、壁面堆積物は一層軽減される。また、図15(または図16)に示すように、曲面形状部分151の水平断面の最大直径Da(またはDa’)が柱状構造体部分152の水平断面の直径Db(またはDb’)よりも大きい。故に、先端部分の直下では飛来粒子が遮蔽される為に粒子が堆積することはなく、分離は完全に確保されている。上述のような構造体の作製により、先端部分に配置した磁性体が記録磁性体となるパターンド媒体を用意することが可能である。

【0042】

磁性体の材料は、突起物の曲面形状を反映した磁気異方性、すなわち、曲面の接線に対して垂直な方向を有する磁気異方性を持つ材料を選択する必要がある。また、突起物先端部分に成膜された磁性体の磁気的な分離を確保する為には、磁性体の膜厚を厚くすることは困難である。また、熱揺らぎに対する耐性は磁気異方性エネルギー密度と体積の積に依存する為、高密度化されるほど磁気異方性エネルギー密度の大きな材料を選択することが好ましい。このよう条件のもと、[Co/M]の(M=Pt、Pd)多層膜や、c軸が垂直方向に配向するhcp(六方最密格子)構造のCo及びCoPt、c軸が垂直方向に配向するLI0規則構造のM’Pt、或いはM’Pd(M’=Co、Fe)などの材料が適する。

【0043】

また、結晶配向性向上の為に、凸構造部材の先端部分と磁性体の間に配向制御を目的とした中間層を必要に応じて配置すればよい。

このような磁性体は、基板に対して磁気異方性が分散している。また、凸構造部材の先端部分は曲面を有する点対称な構造(水平断面は円形)であるため、磁気異方性の分散性は一様となる。即ち、基板に対して垂直方向の外部磁界に対して、磁気異方性の一部が傾斜しているため外部磁界に対する感度が向上する。一方、各磁性体の磁気異方性の分散性が一定であるため、外部磁界に対する感度も均一となる。

【0044】

また、先端形状に倣って磁性体を堆積することで、磁性体を曲面にすることができる。これにより磁性層は基板に対して斜め方向の磁気異方性を有するようになる。この結果、基板に対して垂直方向の外部磁界に対する磁性層の反転磁界を低減することが可能である。すなわち、記録磁性層は、熱安定性を維持しつつ反転磁界を低減することで、磁気ヘッドから生じる漏洩磁界に対する感度を向上することが可能である。

【0045】

磁性体の曲面は、先端部分の曲面形状の曲率半径は、陽極酸化により形成される多孔質部材の露出面側の半径をRとすると、5R以下であり、好ましくは2R以下である。曲率半径が5Rより大きい場合は、先端形状に倣って堆積する磁性層の磁気異方性はほぼ垂直方向となり、反転磁界軽減の効果が失われる。

【0046】

また、先端部分には一部平坦面があってもかまわないが、その平坦面の半径をrとする場合、R/rが1.5以上好ましくは2以上であることが好ましい。R/rが1.5未満の場合も磁性層の磁気異方性はほぼ垂直方向となり、反転磁界軽減の効果が失われる。

【0047】

本発明による構造体は、磁気記録媒体として適した構造体である。図17は、磁気記録媒体の一実施形態の模式図である。磁気記録媒体は、基板176と、基板176上に形成された軟磁性層等の下地層174と、下地金属層171と、凸構造部材175及び磁気記録層172が主な構成要素である。軟磁性層等の下地層174は、裏打ち軟磁性層以外に粒径制御層や拡散制御層などの薄膜が含まれていても構わない。また、図17には逆テーパー形状を有する凸構造部材175を記載したが逆テーパーに限定されるものではないのは明らかであり、更に、図17に示す凸構造部材の壁面を取り囲む部材が完全に除去されていても構わない。

【0048】

磁気記録媒体の硬度を確保するために、NiP膜をめっき法などにより下地層として形成しておいてもよい。裏打ち層としては、NitFe1-t1を主成分とする膜が使用可能であり、tの範囲は0.65から0.91であることが望ましい。この裏打ち層は、Ag、Pd、Ir、Rh、Cu、CR、P、Bなどをさらに含んでもよい。その他のFeTaCや、CoZrNb等のアモルファス軟磁性体材料の採用も可能である。

【0049】

磁気記録層には磁性体のほかに、中間層として上述の結晶配向を制御し得る各種の成分が形成されてもよい。これにより、磁気記録層の結晶配向性が向上する。

本発明による磁気記録媒体は、耐摩耗性の付与を目的として保護層及び潤滑層179を有してもよい。保護層材料としては、ヘッドとの摩擦に対して耐磨耗性を持たせるために、モンドライクカーボン、カーバイト、窒化物等の高硬度の非磁性材料を用いることが有効である。潤滑層としてPFPE(パーフルオロポリエーテル)を塗布することが好ましい。

【0050】

本発明の磁気記録媒体は垂直磁気記録媒体として有効である。陽極酸化工程において規則配列した孔を形成し上述に示すプロセスを採用することにより、本発明の目的に適応した熱揺らぎ耐性を有し、且つ記録感度の高いパターンド媒体とすることが可能である。

【0051】

磁気記録媒体には必要に応じて、凹部分を非磁性体等で埋め戻す工程を採用することも可能である。埋め込み後、表面をCMPまたミリングにより平坦化処理を行なうことが好ましい。埋め込み材料は、Al2O3やSiO2などの絶縁体や金属や有機化合物などでも構わない。表面平坦化後に必要に応じて保護膜及び潤滑膜を形成する。

【実施例】

【0052】

以下に本発明の実施例について述べる。

実施例1

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にHfを7atomic%含んだAlHfを35nmスパッタリングにより成膜して試料を用意した。又、陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。試料の平面をFE−SEMで観察したところ、細孔径は12nmである。

【0053】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図7に示すように孔内部にNb酸化物からなる凸構造部材72が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0054】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すように先端部分に曲面形状を有するNb酸化物柱状構造体A1となる。図15に示すように、柱状構造体152の水平断面の直径Dbは12nmであり、曲面形状部分151の水平断面の最大直径Daは15nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残すと、Nb酸化物柱状構造体A2となる。

【0055】

実施例2

Si基板上にTi5nm成膜後、下地金属層となるをTa20nm、更にその上にHfを7atomic%含んだAlHfを35nmスパッタリングにより成膜して試料を用意した。又、陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。試料の平面をSEMで観察したところ、細孔径は12nmである。

【0056】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図7に示すように孔の内部にTa酸化物からなる凸構造部材72が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0057】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すような先端部分に曲面形状を有するTa酸化物柱状構造体B1となる。図15に示すように、柱状構造体152の水平断面の直径Dbは12nmであり、曲面形状部分151の水平断面の最大直径Daは15nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残したTa酸化物柱状構造体B2とする。

【0058】

ここに示すように下地金属はNb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成される金属であればよい。但し、Zr金属のみを下地金属とする場合は、Zrが被陽極酸化物である陽極酸化アルミナへ拡散しやすく、多孔質皮膜の形成に影響を及ぼし易い為、合金化するほうが好ましい。また、W金属のみを下地金属とする場合はW凸構造部材のエッチング耐性が低い為、加熱処理工程を還元雰囲気下で実施し、W金属柱状部材としてエッチングを行なう必要がある。

【0059】

実施例3

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にAlHfを35nmスパッタリングにより成膜して試料を用意した。ここでは、Hfを基板よりから表面側に向けて、Alに対して12〜5atomic%と変化するように成膜する。陽極酸化の開始点としてFIB法を用いてAlHf表面に25nm間隔の小さな窪みからなる正方配列を形成する。更に浴温3℃の1.0mol/L硫酸水溶液中にて10Vの印加電圧で陽極酸化を行い、得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行った。多孔質皮膜の有する孔の直径をSEMで観察したところ、図4に示すように孔径が基板側より露出面側のほうが大きい。

【0060】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧19Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図8に示すように孔の内部にNb酸化物からなる凸構造部材82が充填される。断面形状を走査型電子顕微鏡(SEM)にて確認すると、多孔質皮膜の露出面より上部に、曲面形状をとる突起物が確認される。

【0061】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図10に示すように先端部分に曲面形状を有するNb酸化物柱状構造体C1となる。図16に示すように曲面形状部分161の水平断面の最大直径Da’は16nmである。柱状構造体162の水平断面の最大直径Db’は14nmであり、基板側の最小直径Dc’は10nmである。また、リン酸水溶液中に浸漬する時間を制御することにより多孔質材料を一部残すとNb酸化物柱状構造体C2となる。

【0062】

実施例4

Si基板上にTi5nm成膜後、下地金属層となるをNb20nm、更にその上にHfを7atomic%含んだAlHfを50nmスパッタリングにより成膜して試料を用意する。試料表面にスピンコート法にてアルミニウムアルコキシドを20nmの厚みで塗布する。引き続き、試料を90℃で20分間ベークした後にアルコキシド表面にナノインプリントで陽極酸化の開始点となる窪みを転写する。本実施例では、高さ15nmの突起が、50nmの間隔で三角格子配列をしたモールドをアルコキシド表面に押し付けることで、モールドの突起を陽極酸化の開始点となる窪みとしてアルコキシド表面に転写する。

【0063】

その後、アルコキシド表面の任意の複数箇所をAFM(原子間力顕微鏡)でスキャンすると、モールドの突起がアルコキシド表面に5nm程度の窪みとして転写されている。さらに試料を180℃にて紫外線とオゾンを用いたアッシングで10分間処理することで、アルコキシド内のポリマー部を除去すると同時にアルミニウム部の酸化を進行させて、アルコキシド層を酸化する。

【0064】

その後、浴温16℃の0.3mol/L硫酸水溶液中にて20Vの印加電圧で陽極酸化を行う。酸化したアルコキシド層とアルミニウム層は一括に陽極酸化された。陽極酸化後の試料をSEM(電界放出走査型電子顕微鏡)で観察することにより、モールドの突起のパターンと同様に三角格子配列をした多孔質皮膜の形成が確認される。更に得られた多孔質皮膜を浴温20℃の5wt%リン酸水溶液に浸すことで、ウェットエッチングによる孔径拡大処理を行い、細孔径は27nmに広げる。

【0065】

次に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて印加電圧30Vにて陽極酸化する。これにより、下地金属層Nbの酸化物の成長が進行して体積膨張することで、図5に示すように孔54の内部にNb酸化物からなる柱状構造体55が充填される。上記電圧では、Nb酸化物は、被陽極酸化の多孔質皮膜の露出面よりも低い高さで成長が止まる。

【0066】

次いで、コロイダルシリカ用いて研磨をする。多孔質皮膜と柱状構造体の一部を研磨により削り平坦化する。研磨時間により研磨量は制御することが可能である。ここでは、下地金属層の下部から研磨面までの高さは50nmである。平坦化処理後、更に、試料を浴温22℃の0.15mol/Lホウ酸アンモニウム水溶液中にて陽極酸化する。徐々に電圧を上げていき、電流が流れ始める電圧から2V高い電圧で陽極酸化を行う。この場合、電流が流れるようになる電圧に応じてNb酸化物が成長し、図7に示すよう曲面形状部分78を有する突起物が形成される。ここで、電流が流れ始める電圧は研磨量に依存する。例えば、本工程で研磨を行わない場合は、陽極酸化電圧である25V以上の電圧をかけないとNb酸化物の成長は起こらない。

【0067】

次に、大気雰囲気下において300℃の加熱処理を行った。

次いで、25℃の5wt%リン酸水溶液中にて多孔質皮膜を除去することで、図9に示すような先端部分に曲面形状を有するNb酸化物柱状構造体Dとなる。図15に示すように、柱状構造体152の水平断面の直径Dbは27nmであり、曲面形状部分151の水平断面の最大直径Daは30nmである。実施例4の方法で作製するNb酸化物柱状構造体D1は、凸構造部材の先端部分の形状均一性に優れ、且つ凸部分の高さが一致しており、非常に均一性の高い構造体であることがSEM観察より確認される。

【0068】

比較例1

実施例4と同様にして、陽極酸化を行い孔を有する多孔質皮膜を作製する。ポワワイド処理により細孔径は30nmとする。実施例4と同様にして、ホウ酸アンモニウム水溶液中にて陽極酸化し孔の内部にNb酸化物から成る柱状構造体が充填される。次いで、コロイダルシリカ用いて研磨をする。多孔質皮膜とNb酸化物の一部を研磨により削り平坦化し、Nb酸化物柱状構造体Dと同じ高さとなるようにする。

【0069】

引き続き行なうプロセスも実施例4と同様であり、大気雰囲気下において300℃の加熱処理、引き続き、リン酸水溶液中にて多孔質皮膜を除去し、比較サンプルNb酸化物柱状構造体E1を形成する。柱状構造体の断面部分直径は30nmであり、先端形状は平坦であることがSEM観察より確認でできる。

【0070】

実施例5

得られた酸化物柱状構造体A1,A2,B1,B2,C1,C2,D1,E1に対して磁性体の成膜を行い、先端部分に磁性体を配置する。ここでは、成膜はスパッタリングで行い、Ti1nm、Pt3nm、Co3 Pt7nmで順次成膜を行なう。ターゲットと試料の距離は15cmとして、直径5cmのターゲットに対して、アルゴンガス0.1Pa雰囲気中でDC50Wの電力を投入して行う。透過電子顕微鏡(TEM)にて詳細に構造体を分析すると、酸化物柱状構造体A1,A2,B1,B2,C1,C2,D1では先端部分の曲面形状にならって成膜された酸化物柱状構造体A1’,A2’,B1’,B2’,C1’,C2’,D1’となっていることが分かる。また、先端部分以外のトレンチ部分にもほぼ同様の膜厚のTi1nm、Pt3nm、Co3 Pt7nmが堆積されている。酸化物柱状構造体の側壁部分にも若干堆積しているが、先端部分に堆積した磁性体とは完全に分離されている。一方、酸化物柱状構造体A1’及びC1’とを比較すると、酸化物柱状構造体C1‘の場合の方が側壁部分への堆積は少ない。酸化物柱状構造体A1’,A2’,B1’,B2’,C1’,C2’,D1’は所望の構図となっている。

【0071】

一方、酸化物柱状構造体E1に磁性体を成膜した酸化物柱状構造体E1’では、側壁部分の堆積量は少ないものの、先端平坦部分と側壁部分が完全に切れていない。但し、側壁部分は皮膜状ではなく粒子状であるため、磁気的にはほぼ分離されている。

【0072】

実施例6

次に、得られた酸化物柱状構造体A1に対して磁性体の成膜を行い、先端部分に磁性体を配置した。まずMgOをスパッタリングにより成膜する。ターゲットと試料の距離は15cmとして、アルゴンガス0.1Pa雰囲気中でRF50Wの電力を投入してスパッタリングをう。突起物の上面でのMgOの膜厚が5nmとなるように成膜を行う。次に、磁性体の成膜を行った。本実施例ではターゲットとしてFePtを使用し、膜中のFeの組成比が50atomic%のFePt7nm成膜をする。また、成膜中基板温度を350℃として行う。更に、成膜後の試料に対して水素雰囲気中で400℃のアニール処理を行う。得られた酸化物柱状構造体はA1’’となり、所望の構造が得られており成膜する磁性体によらない。

【0073】

実施例7

図17に示すように、ガラス基板、裏打ち軟磁性層CoZrNb150nmを用意し、この上に、Ti5nm、Nb20nm、AlHf(Hf7Atomic%)50nmの基板を用意し、実施例4及び比較例1と同様のプロセスで、Nb酸化物柱状構造体D1、E1を用意した。上記構造体の上に、実施例5と同様のプロセスにより、Ti1nm、Pt3nm、Co3Pt7nmを作製し、Nb酸化物柱状構造体D1’、E1’とする。更に、保護層としてダイヤモンドカーボン及び潤滑層としてPFPEを備える磁気記録媒体D及び磁気記録媒体Eを用意する。

【0074】

記録状態の評価として、交流消磁後、磁気ヘッドを用いて接触記録を行う。書き込み電流を上げ、即ちヘッド記録磁界を増大させて媒体への書き込みを行う。再生信号が飽和する際のヘッド記録磁界の違いを確認する。信号強度が飽和する際の書き込み電流は磁気記録媒体D<磁気記録媒体Eとなり、磁気記録媒体Dの試料はヘッド磁界に対して高い感度を有することが分かる。

【0075】

この結果は、Nb酸化物柱状構造体D1から作成した磁気記録媒体Dに限定されるものではなく、本発明に相当する試料には全て該当し、例えば、Nb酸化物柱状構造体A1,A2,B1,B2,C1から作製した磁気記録媒体も、ヘッド記録磁界に対して磁気記録媒体Dと同様に感度の高い媒体となる。

【0076】

以上、本実施例が示すように、先端部分に曲面形状を有する突起物の上部に磁性体を配置することにより、熱ゆらぎ耐性のある、且つ記録感度の高いパターンド媒体が作製可能となる。

【産業上の利用可能性】

【0077】

本発明の構造体は、熱揺らぎ耐性を有し、且つ記録感度の高いので、磁気記録媒体に利用することができる。

【図面の簡単な説明】

【0078】

【図1】陽極酸化により作成される多孔質皮膜形成過程を示す断面図である。

【図2】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図3】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図4】陽極酸化により作成される多孔質皮膜を示す一態様の断面図である。

【図5】多孔質皮膜の孔内に充填される下地金属の酸化物成長過程を示す断面図である。

【図6】多孔質皮膜の孔内に充填される下地金属の酸化物成長過程を示す断面図である。

【図7】凸構造部材を有する構造体を示す断面図である。

【図8】凸構造部材を有する構造体を示す断面図である。

【図9】凸構造部材を有する構造体を示す断面図である。

【図10】凸構造部材を有する構造体を示す断面図である。

【図11】本発明の構造体を示す一実施形態の断面図である。

【図12】本発明の構造体を示す一実施形態の断面図である。

【図13】本発明の構造体を示す一実施形態の断面図である。

【図14】本発明の構造体を示す一実施形態の断面図である。

【図15】凸構造部材の断面図である。

【図16】凸構造部材の断面図である。

【図17】本発明の磁気記録媒体を示す一実施形態の断面図である。

【符号の説明】

【0079】

10 孔

11 基板

12 多孔質皮膜

13 被陽極酸化層の酸化物

14 バリア層

20 バリア層

21 下地金属層

22 多孔質皮膜

24 孔

26 基板

30 基板

31 下地金属層

33 下地金属層の酸化物

34 孔

37 多孔質皮膜の底部

41 下地金属層

43 下地金属層の酸化物

44 孔

47 多孔質皮膜の底部

51 下地金属層

54 孔

55 柱状構造体

57 多孔質皮膜の底部

61 下地金属層

64 孔

65 柱状構造体

67 多孔質皮膜の底部

71 下地金属層

72 凸構造部材

75 柱状構造体

77 多孔質皮膜の底部

78 曲面形状部分

81 下地金属層

82 凸構造部材

85 柱状構造体

87 多孔質皮膜の底部

88 曲面形状部分

91 下地金属層

92 凸構造部材

95 柱状構造体

97 多孔質皮膜の底部

98 曲面形状部分

101 下地金属層

102 凸構造部材

105 柱状構造体

107 多孔質皮膜の底部

108 曲面形状部分

111 下地金属層

112 凸構造部材

115 柱状構造体

117 多孔質皮膜の底部

118 曲面形状部分

119 多孔質皮膜

121 下地金属層

122 凸構造部材

125 柱状構造体

127 多孔質皮膜の底部

128 曲面形状部分

129 多孔質皮膜

131 下地金属層

132 堆積物(磁性体など)

135 凸構造部材

137 多孔質皮膜

141 下地金属層

142 堆積物(磁性体など)

145 凸構造部材

147 多孔質皮膜

151 曲面形状部分

152 柱状構造体

161 曲面形状部分

162 柱状構造体

171 下地金属層

172 磁気記録層

174 軟磁性層等の下地層

175 凸構造部材

176 基板

179 保護層及び潤滑層

【特許請求の範囲】

【請求項1】

基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする構造体。

【請求項2】

前記凸構造部材は、前記先端部分と柱状構造部分から構成され、該先端部分の水平断面の最大直径が、該柱状構造部分の水平断面の直径よりも大きいことを特徴とする請求項1記載の構造体。

【請求項3】

前記柱状構造部分において、露出面側の水平断面の直径が基板側の水平断面の直径よりも大きい事を特徴とする請求項1または2記載の構造体。

【請求項4】

前記磁性体の磁気異方性が前記曲面形状の法線方向を向く事を特徴とする請求項1乃至3のいずれかの項に記載の構造体。

【請求項5】

前記凸構造部材が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素の酸化物により構成されることを特徴とする請求項1乃至4のいずれかの項に記載の構造体。

【請求項6】

前記凸構造部材が均一な形状及び一定の間隔で配列されることを特徴とする請求項1乃至5のいずれかの項に記載の構造体。

【請求項7】

請求項1乃至6のいずれかに記載の構造体からなることを特徴とする磁気記録媒体。

【請求項8】

構造体の製造方法であって、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする構造体の製造方法。

【請求項9】

構造体の製造方法であって、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする構造体の製造方法。

【請求項10】

前記下地金属層が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成される請求項8または9記載の構造体の製造方法。

【請求項11】

凸構造部材を形成する工程を、第二の陽極酸化により行うことを特徴とする請求項8乃至10のいずれかの項に記載の構造体の製造方法。

【請求項12】

前記第二の陽極酸化に使用する電解液が、ホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液であることを特徴とする請求項11記載の構造体の製造方法。

【請求項13】

前記多孔質皮膜を除去する工程を、ウェットエッチングにより行うことを特徴とする請求項8乃至12のいずれかの項に記載の構造体の製造方法。

【請求項14】

前記凸構造部材を酸化雰囲気下にて熱処理することを特徴とする請求項8乃至13のいずれかの項に記載の構造体の製造方法。

【請求項15】

前記磁性体を配置する工程を、基板に対して指向性を有する成膜粒子を飛来させる方法により行うことを特徴とする請求項8乃至14のいずれかの項に記載の構造体の製造方法。

【請求項16】

前記凸構造部材と前記磁性体の間に中間層を配置する工程を含むことを特徴とする請求項8乃至15のいずれかの項に記載の構造体の製造方法。

【請求項1】

基板に対して垂直な複数の凸構造部材からなる構造体であり、該凸構造部材の先端部分が曲面形状を有し、且つ該先端部分に連続して磁性体が配置されていることを特徴とする構造体。

【請求項2】

前記凸構造部材は、前記先端部分と柱状構造部分から構成され、該先端部分の水平断面の最大直径が、該柱状構造部分の水平断面の直径よりも大きいことを特徴とする請求項1記載の構造体。

【請求項3】

前記柱状構造部分において、露出面側の水平断面の直径が基板側の水平断面の直径よりも大きい事を特徴とする請求項1または2記載の構造体。

【請求項4】

前記磁性体の磁気異方性が前記曲面形状の法線方向を向く事を特徴とする請求項1乃至3のいずれかの項に記載の構造体。

【請求項5】

前記凸構造部材が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素の酸化物により構成されることを特徴とする請求項1乃至4のいずれかの項に記載の構造体。

【請求項6】

前記凸構造部材が均一な形状及び一定の間隔で配列されることを特徴とする請求項1乃至5のいずれかの項に記載の構造体。

【請求項7】

請求項1乃至6のいずれかに記載の構造体からなることを特徴とする磁気記録媒体。

【請求項8】

構造体の製造方法であって、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該多孔質皮膜露出面を超える高さまで、該下地金属層の元素を含む酸化物を成長させ、柱状構造部分と曲面形状を有する先端部分からなる凸構造部材を形成する工程と、該多孔質皮膜の一部または全部を除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを含むことを特徴とする構造体の製造方法。

【請求項9】

構造体の製造方法であって、基板上に下地金属層及び被陽極酸化層を順次配置する工程と、該被陽極酸化層を陽極酸化して基板に対して垂直方向に形成された孔を有する多孔質皮膜とする工程と、該多孔質皮膜の孔の底部から該下地金属層の元素を含む酸化物を成長させ、前記孔の中に柱状構造体を形成する工程と、該多孔質皮膜と該柱状構造体の一部を研磨する工程と、該柱状構造体に連続した曲面形状を有する先端部分で構成される凸構造部材を形成する工程と、該多孔質皮膜の一部または全部除去する工程と、該凸構造部材の先端部に磁性体を配置する工程とを有することを特徴とする構造体の製造方法。

【請求項10】

前記下地金属層が、Nb,Ta,Ti,Hf,Zr,Mo,Wの少なくとも1種類以上の元素より構成される請求項8または9記載の構造体の製造方法。

【請求項11】

凸構造部材を形成する工程を、第二の陽極酸化により行うことを特徴とする請求項8乃至10のいずれかの項に記載の構造体の製造方法。

【請求項12】

前記第二の陽極酸化に使用する電解液が、ホウ酸アンモニウム水溶液、酒石酸アンモニウムまたはクエン酸アンモニウム水溶液であることを特徴とする請求項11記載の構造体の製造方法。

【請求項13】

前記多孔質皮膜を除去する工程を、ウェットエッチングにより行うことを特徴とする請求項8乃至12のいずれかの項に記載の構造体の製造方法。

【請求項14】

前記凸構造部材を酸化雰囲気下にて熱処理することを特徴とする請求項8乃至13のいずれかの項に記載の構造体の製造方法。

【請求項15】

前記磁性体を配置する工程を、基板に対して指向性を有する成膜粒子を飛来させる方法により行うことを特徴とする請求項8乃至14のいずれかの項に記載の構造体の製造方法。

【請求項16】

前記凸構造部材と前記磁性体の間に中間層を配置する工程を含むことを特徴とする請求項8乃至15のいずれかの項に記載の構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2009−37706(P2009−37706A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−202366(P2007−202366)

【出願日】平成19年8月2日(2007.8.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月2日(2007.8.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]