構造体形成装置、構造体形成方法及び構造体

【課題】 所定面積内に複数のドットを加工する場合に、レーザパルスエネルギーを変えることなく、総加工時間を短縮可能にして、生産性を向上させる。

【解決手段】 パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部14を被照射物10に形成する構造体形成装置20であって、レーザ光を出力するレーザ発振器21と、レーザ光を複数の光束(第一分岐光束)に分岐する第一ビームスプリッタ22と、第一分岐光束である複数の光束ごとに複数の光束(第二分岐光束)に分岐する第二ビームスプリッタ24と、第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射するレンズ群25とを備えた。

【解決手段】 パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部14を被照射物10に形成する構造体形成装置20であって、レーザ光を出力するレーザ発振器21と、レーザ光を複数の光束(第一分岐光束)に分岐する第一ビームスプリッタ22と、第一分岐光束である複数の光束ごとに複数の光束(第二分岐光束)に分岐する第二ビームスプリッタ24と、第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射するレンズ群25とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回折、干渉などの光学現象を用いた光制御機能を有する構造体を形成する構造体形成装置、その構造体の形成方法、及び、その構造体に関し、特に、微細かつ多数の凹部が周期的に配列された構造により構造色を発現する構造体を形成する構造体形成装置、構造体形成方法及び構造体に関する。

【背景技術】

【0002】

発色には、顔料物質を用いる化学的発色と、微細構造の形成により光の回折・干渉などの現象を生じて発色する構造色発色がある。

また、後者の構造色発色の原因としては、薄膜干渉、多層膜干渉、光の散乱現象、回折格子、フォトニック結晶などが挙げられる。

こうした構造色を人工的に発現するのは困難であり、工業的に実用化された例はまだ少ない。

【0003】

そうした中、本願の発明者は、鋭意研究の結果、光照射により微細周期構造を形成し、構造色を発現する構造体の形成方法を見出し、特許出願を行った(例えば、特許文献1参照。)。

その構造体の形成方法は、具体的には、積層構造の構造体にレーザ光を照射して、その構造体の表面又は界面に、凹凸形状の微細周期構造を形成するものである。

その微細周期構造は、微細かつ多数の凹部又は凸部が縦横に周期的に配列された構造となっている。この微細周期構造が、構造色を発現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−030279号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術においては、次のような状況が生じていた。

例えば、同文献に記載の技術は、基材に対して1パルスのレーザ光を照射したときに、その照射されたごく小さい範囲内に微細周期構造を形成するものである。その微細周期構造が形成される範囲(以下、この範囲を「領域」又は「ドット」ということがある。)は、直径が1mm前後と小さいため、例えば板状の基材の表面全体にその微細周期構造を形成するような場合には、多数のドットを加工する必要があることから、相当の時間を要していた。

【0006】

また、基材に微細周期構造を形成するためには、その基材にレーザ光を照射する構造体形成装置(レーザ光照射装置)が必要となる。この構造体形成装置は、具体的には、図11に示すように、レーザ光を出力するレーザ発振器110と、角度を変えながらレーザ光を反射する偏向板121を有した走査偏向器120と、レーザ光を平行な光にするfθレンズ130と、レーザ光を複数の光束に分岐するビームスプリッタ140と、分岐した光束を交差させて干渉させるスキャニング光学系150とを備えた構成となっている。

【0007】

そして、この構造体形成装置100を用いて複数のドットを加工する場合には、次の手順で行っていた。

なお、前提として、レーザ発振器110からは、所定の周期(繰り返し周波数)でパルスレーザ光が出力されている。また、走査偏向器120の偏向板121は、所定の速度で回動(往復動作)している。

【0008】

まず、一つ目のパルスによりレーザ発振器110からレーザ光が出力されると、図12Aに示すように、そのレーザ光が走査偏向器120の偏向板121にて反射され、fθレンズ130によりそのレーザ光が平行な光にされ、ビームスプリッタ140で複数の光束に分岐され、スキャニング光学系150により、それら複数の光束が基材の表面又は内部で干渉して、その基材に第一のドットが加工される。

【0009】

次に、二つ目のパルスによりレーザ発振器110からレーザ光が出力されると、そのときの偏向板121の傾きに応じた角度でそのレーザ光が反射され、基材において、第一のドットの隣りに第二のドットが加工される(図12B参照)。

さらに、三つ目のパルスによりレーザ発振器110からレーザ光が出力されると、そのときの偏向板121の傾きに応じた角度でそのレーザ光が反射され、基材において、第二のドットの隣りに第三のドットが加工される(図12B参照)。第四のドット以降も、同様にして加工される。

【0010】

このように、1パルスのレーザ光に対して、ドットが一つ加工されていた。

このため、例えば、基材の表面に100個のドットを加工するような場合には、レーザ光を100回出力していた。つまり、それら100個のドットを加工し終えるのに、100パルス分の時間を必要としていた。

そうすると、100個のドットが加工された構造体を大量生産するような場合には、相当の時間が必要となり、生産性が低いという状況が生じていた。

【0011】

ここで、そのドットの加工時間を短縮するために、例えば、一つのドットの径を大きくすることが考えられる。

加工ドットの大きさは、レーザパルスエネルギーに依存する。例えば、エネルギーが1mJの場合、ドットの直径は、0.89mmφとなる。これに対し、エネルギーが9mJの場合には、ドットの直径が、2.68mmφとなる。このように、レーザパルスエネルギーを大きくすることで、ドットの直径を大きくすることができる。つまり、同じ面積に複数のドットを加工する場合、レーザパルスエネルギーを大きくして、一つのドットの直径を大きくすることで、総ドット数を減らして、加工時間を短縮することが可能となる。

【0012】

ところが、レーザパルスエネルギーは、レーザ発振器の性能に依存する。つまり、レーザ発振器が決まれば、最大パルスエネルギーが決まり、パルス繰り返し周波数が決まる。このため、ドットの直径には限界がある。

また、そのドットに微細周期構造を形成するためには、レーザパルスエネルギーを所定範囲内に設定する必要がある。特に、小ドット加工を実施する際は、パルスエネルギーを減少させることになる。そうすると、ドットの直径が小さくなることから、レーザパルスエネルギーを大きくしてドットの数を減らすことは困難であった。

しかも、大きなドットを描く際に用いるランプ励起YAGレーザでは、繰り返し速度が100Hz程度で遅い上に、フラッシュランプ寿命が短く、交換コストがかかるという問題があった。

【0013】

本発明は、上記の事情にかんがみなされたものであり、所定面積内に複数のドットを加工する場合に、レーザパルスエネルギーを変えることなく、総加工時間を短縮可能にして、生産性を向上させる構造体形成装置、構造体形成方法及び構造体の提供を目的とする。

【課題を解決するための手段】

【0014】

この目的を達成するため、本発明の構造体形成装置は、パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成装置であって、レーザ光を出力するレーザ発振器と、レーザ光を複数の光束に分岐する第一ビームスプリッタと、この第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束ごとに複数の光束に分岐する第二ビームスプリッタと、この第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射するレンズ群とを備えた構成としてある。

【0015】

また、本発明の構造体形成方法は、パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成方法であって、レーザ発振器が、レーザ光を出力する工程と、第一ビームスプリッタが、レーザ光を複数の光束に分岐する工程と、第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、第二ビームスプリッタが、第一分岐光束である複数の光束ごとに複数の光束に分岐する工程と、第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、レンズ群が、第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射する工程と、第二分岐光束である複数の光束を干渉させた複数の干渉領域を被照射物に照射することにより、被照射物における複数の領域に同時に加工部を形成する工程とを有した方法としてある。

【0016】

また、本発明の構造体は、規則的配列により構造色を発色する複数の加工部が形成された構造体であって、加工部は、レーザ光を複数の光束に分岐し、この分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束のそれぞれを複数の光束に分岐し、この分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて構造体に照射することにより形成された構成としてある。

【発明の効果】

【0017】

本発明の構造体形成装置、構造体形成方法及び構造体によれば、レーザ発振器から出力されたパルスレーザ光を第一ビームスプリッタで所定数に分岐するとともに、その第一分岐光束を第二ビームスプリッタでさらに所定数に分岐し、その第二分岐光束をレンズ群により第一分岐光束ごとに交差させて干渉させる構成としたので、レーザ発振器から1パルスのレーザ光を出力したときに、複数の領域(ドット)に同時に微細周期構造を形成することができる。これにより、多数の領域を形成するときの総加工時間を短縮でき、生産性を高めることができる。

また、このように、構造体形成装置に新たに第一ビームスプリッタを設けることによってドット加工の生産性を高めることができるので、レーザパルスエネルギーを変える必要がない。このため、ドットの直径が大きい場合でも、また、小さい場合でも、1パルスのレーザ光につき複数のドットを同時に加工して、多数のドットの総加工時間を短縮し、その生産性を高めることができる。

【図面の簡単な説明】

【0018】

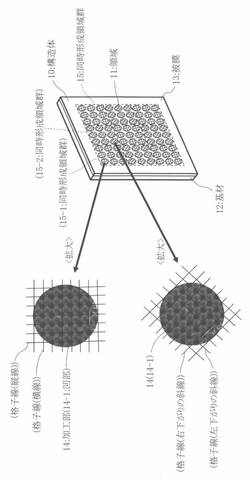

【図1】本発明の実施形態における構造体及び加工部(微細周期構造)の構成を示す外観斜視図及びSEM観察像(要部拡大図)である。

【図2A】本発明の実施形態における構造体の構成を示す正面図である。

【図2B】図2Aに示す構造体をa方向から見たときの各領域における構造色発色の様子を示す正面図である。

【図2C】図2Aに示す構造体をb方向から見たときの各領域における構造色発色の様子を示す正面図である。

【図3A】凹部の構成を示す構造体の厚さ方向断面図である。

【図3B】空洞部の構成を示す構造体の厚さ方向断面図である。

【図3C】空洞部の他の構成を示す構造体の厚さ方向断面図である。

【図3D】空洞部のさらに他の構成を示す構造体の厚さ方向断面図である。

【図4】本発明の実施形態における構造体形成装置の構成を示す概略斜視図である。

【図5】第一ビームスプリッタの断面図である。

【図6】ビームスプリッタの回転機構の構成を示す上面図である。

【図7】本発明の実施形態における構造体形成装置の他の構成を示す概略図である。

【図8A】一つ目の同時形成領域を形成するときの構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図8B】四つの同時形成領域を形成するときの構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図9】複数の光束の干渉領域を示す図である。

【図10A】本発明の実施例における構造体をa’方向から見たときの斜視画像(i)と、本発明の実施例における構造体をb’方向から見たときの斜視画像(ii)と、構造体を見た方向を示す模式図(iii)である。

【図10B】比較例における構造体をa’’方向から見たときの斜視画像(i)と、比較例における構造体をb’’方向から見たときの斜視画像(ii)と、構造体を見た方向を示す模式図(iii)である。

【図11】従来の構造体形成装置の構成を示す概略図である。

【図12A】一つ目の領域(ドット)を形成するときの従来の構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図12B】九つの領域(ドット)を形成するときの従来の構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る構造体形成装置、構造体形成方法及び構造体の好ましい実施形態について、図面を参照して説明する。

なお、本実施形態においては、次の項目について説明する。

(1)構造体

(2)構造体形成装置

(3)構造体形成方法

(4)実施例

【0020】

(1)構造体

構造体について、図1を参照して説明する。

同図は、本実施形態の構造体の構造を示す外観斜視図、及び、構造体に形成された微細周期構造のSEM観察像(要部拡大図)である。

【0021】

同図に示すように、構造体10は、微細周期構造を有する領域(周期構造形成領域)11を、基材12の表面に設けられた被膜13に複数配したものである。

微細周期構造とは、パルスレーザ光の照射による光分解の生起により形成された加工部14が格子交点状に並んでいる構造をいう。

複数の加工部14のそれぞれの間隔は、可視光波長(約400nm〜700nm)に近いものであり、このような加工部14が周期的に多数配列されていることにより、光の回折が生じ、一の加工部14と隣りの加工部14との間の部分(凸部)との間で光路差による光の干渉が生じ、これにより、構造色が発現する。

なお、加工部14には凹部14−1と空洞部14−2があるが、これらの詳細については、後述する。

【0022】

また、微細周期構造は、レーザ光照射装置(構造体形成装置20、後述)を用いて、被膜13の表面16又は内部における一定の範囲内に形成される。その被膜13をレーザ光の照射方向から見たときに、微細周期構造が形成された範囲を領域11という。

この領域11は、正確には、複数の光束を一点で交差させて干渉させた空間域(干渉領域)における高強度域の分布により、被膜13に形成された微細周期構造の形成範囲をいう(図9参照)。つまり、複数の光束が交差して干渉した空間域が複数あるときは、それら空間域ごとに、それぞれ一定の範囲で微細周期構造が形成される。そして、複数の空間域のそれぞれにおいて形成された微細周期構造の形成範囲の一つ一つが、領域11となる。

【0023】

領域11は、構造体10に複数配されている。例えば、図1に示す構造体10には、領域11が81箇所に配されている。

また、領域11は、所定数ずつ同時に形成される。例えば、領域11を四つずつ同時に形成することができる。あるいは、九つずつ同時に形成することができる。これら同時に形成された複数の領域11を同時形成領域群15とする。

なお、図1においては、点線で囲まれた九つの領域11が、一つの同時形成領域群15を構成する。

また、このように、領域11を所定数ずつ同時に形成する方法については、後記の「(2)構造体形成装置」及び「(3)構造体形成方法」にて詳述する。

【0024】

各領域11には、加工部14が格子交点状に並んで形成されているが、その格子の向き(複数の加工部14の配列方向)は、同時形成領域群15ごとに異なっている。

例えば、図1、図2Aに示すように、一の同時形成領域群15−1を構成する複数の領域11−11〜11−19に形成された加工部14は、複数かつ平行な水平の横線(格子線)とこの横線に対して直交した複数かつ平行な縦線(格子線)で構成される格子の各交点に形成されている。そして、複数の加工部14は、それら複数の横線と複数の縦線に沿って、それぞれの領域11−11〜11−19の全体に、格子交点状に形成されている。

また、他の同時形成領域群15−2を構成する複数の領域11−21〜11−29に形成された加工部14は、複数かつ平行な右下がりの斜線(格子線)とこの右下がりの斜線に直交した複数かつ平行な左下がりの斜線(格子線)で構成される格子の各交点に形成されている。そして、複数の加工部14は、それら複数の右下がりの斜線と複数の左下がりの斜線に沿って、それぞれの領域11−21〜11−29の全体に、格子交点状に形成されている。

【0025】

このように、格子交点状に並んで形成された加工部14の配列方向(格子の向き)が同時形成領域群15ごとに異なっていることから、構造体10をどの方向から見ても、いずれかの同時形成領域群15における構造色発色を視認できる。

例えば、図2Aに示す構造体10には、81箇所に領域11(11−11〜11−19、11−21〜11−29、・・・、11−91〜11−99)が配されており、これら領域11のそれぞれに、複数の加工部14が格子交点状に並んだ微細周期構造が形成されている。そして、それら複数の加工部14の配列方向は、同時形成領域群15ごとに異なっている。なお、同図において、各領域11の中に示された格子状の線が、格子の向き、すなわち、加工部14の配列方向を示す。

【0026】

また、加工部14の配列方向は、後述するように任意の角度とすることができるが、説明容易のために、同図においては、加工部14の配列方向を、縦横方向(傾き0°)と、傾き45°の斜め方向の二種類とする。具体的には、同時形成領域群15−1、15−3、15−5、15−7、15−9を構成する領域11−11〜11−19、11−31〜11−39、11−51〜11−59、11−71〜11−79、11−91〜11−99における加工部14の配列方向を縦横方向とする。また、同時形成領域群15−2、15−4、15−6、15−8を構成する領域11−21〜11−29、11−41〜11−49、11−61〜11−69、11−81〜11−89における加工部14の配列方向を斜め方向(傾き45°)とする。

【0027】

ここで、図2Aに示す構造体10を図2Bに示すa方向(領域11−11等における加工部14の配列方向である縦横方向(傾き0°)の延長線上)から見たときは、同時形成領域群15−1、15−3、15−5、15−7、15−9を構成する領域11における構造色発色を視認できる。

また、図2Aに示す構造体10を図2Cに示すb方向(領域11−21等における加工部14の配列方向である傾き45°の斜め方向の延長線上)から見たときは、同時形成領域群15−2、15−4、15−6、15−8を構成する領域11における構造色発色を視認できる。

このように、図2Aに示す構造体10は、a方向から見た場合とb方向から見た場合のいずれにおいても、いずれかの同時形成領域群15において、領域11が発現する構造色を視認できる。

【0028】

また、図2A〜図2Cにおいては、説明容易のために、加工部14の配列方向を二種類の方向(傾き0°の縦横方向と、傾き45°の斜め方向)としたが、これら二種類の方向に限るものではなく、三種類以上の方向とすることができる。例えば、その加工部14の配列方向を、傾き0°の縦横方向と、傾き30°の斜め方向と、傾き60°の斜め方向の三種類の方向などとすることができる。このように、加工部14の配列方向の傾き(角度)を増やしていくことで、構造色発色を視認可能な角度を増やすことができる。

【0029】

さらに、構造体10を見る方向を変えることで、構造色が発色して見える同時形成領域群15も変わっていく。例えば、図2Bに示すようにa方向から見たときに構造色発色を視認できる同時形成領域群15と、図2Cに示すようにb方向から見たときに構造色発色を視認できる同時形成領域群15とは、違うものである。これを利用して、例えば、一の同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き0°の縦横方向とし、隣りの同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き15°の斜め方向とし、さらに隣りの同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き30°の斜め方向とするというように、加工部14の配列方向の傾きを同時形成領域群15ごとに少しずつ変化させるようにすることで、構造体10を見る方向を少しずつ変えていった場合に、構造色発色を視認できる同時形成領域群15が次第に移り変わっていくので、流れるような加飾表現を得ることができる。しかも、加工部14の配列方向の傾きを同時形成領域群15ごとに少しずつ変化させるようにした箇所を構造体10上に何箇所も形成することで、きらめくような加飾表現を得ることができる。

【0030】

また、図2Aにおいては、加工部14の配列方向の傾きが0°の同時形成領域群15と、加工部14の配列方向の傾きが45°の同時形成領域群15が、交互に配されているが、交互に配することに限るものではなく、ランダムに配することもできる。特に、加工部14の配列方向を複数種類とし、これらをランダムに配した場合には、その構造体10を見たときに、不特定の同時形成領域群15における構造色発色を視認できるようになる。しかも、その構造体10を見る方向を少しずつ変えていった場合には、構造色発色を視認できる同時形成領域群15が次々に変化し、多数の同時形成領域群15のそれぞれが次々に競うようにして構造色を発色しているように見えるので、きらめくような加飾表現を得ることができる。

【0031】

次に、加工部14について説明する。

加工部14は、前述したように、パルスレーザ光の照射による光分解の生起により形成された微細構造である。この加工部14には、凹部14−1と空洞部14−2がある。

凹部14−1は、図3Aに示すように、被膜13の表面16から凹状に窪んだ部分である。この凹部14−1は、その被膜13の表面16に開口が形成された有底筒型をなしている。

空洞部14−2は、図3B、図3Cに示すように、被膜13の内部に形成されたほぼ球状の中空部分である。この空洞部14−2には、被膜13の表面16に接したものと(図3B)、接していないものとがある(図3C)。前者の空洞部14−2は、その被膜13の表面16に沿って膜状部が形成されており、空洞部14−2自体が閉じた状態(開口がない状態)となっている。また、後者の空洞部14−2は、被膜13の内部で、かつ、その被膜13の表面16から離間した位置に形成されており、図3Bに示す空洞部14−2と同様に閉じた状態となっている。

【0032】

これら凹部14−1及び空洞部14−2は、パルスレーザ光の照射による光分解の生起により形成される。すなわち、それら加工部14は、被膜13のうちパルスレーザ光が照射された部分が、そのレーザ光を吸収して発熱し、熱分解して揮散することにより形成される。

ここで、パルスレーザ光の照射により凹部14−1又は空洞部14−2のいずれが形成されるかは、被膜13又は添加物の物性による。

例えば、レーザ光に対して吸収性を示す材料を被膜13に用いた場合は、被膜13の表面16から内部に向かってレーザアブレーションが進行し、この結果、被膜13の表面16に開口を有する多数の凹部14−1が形成される。

【0033】

また、被膜13に有機系あるいは無機系の紫外線吸収剤粒子を添加すると、その有機系あるいは無機系の紫外線吸収剤粒子が起点となって、被膜13の内部でレーザアブレーションが進行する。そして、そのレーザアブレーションの進行が過大に生じたときは、その進行が被膜13の表面16に達し、開口を有する凹部14−1が形成される。一方、その進行が被膜13の表面16に達しなかったときは、被膜13の内部に、閉じた状態の空洞部14−2が形成される。

【0034】

なお、被膜13は、従来公知の任意好適な材料により形成することができる。ただし、光の照射により微細周期構造が形成されることを要する。

この被膜13を形成する好適な材料としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン、ポリカーボネート、ナイロン樹脂(「ナイロン」は、登録商標)、アクリル樹脂、塩化ビニル樹脂、フェノール樹脂などの高分子化合物などが挙げられる。また、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)などのポリエステル化合物等を、被膜13の材料として用いることもできる。さらに、複数種類を混練した高分子化合物や共重合させた高分子化合物、適切な添加剤を加えた高分子化合物を、被膜13の材料として用いることもできる。

【0035】

また、有機系あるいは無機系の紫外線吸収剤粒子が添加される被膜13には、成膜可能な材料、例えば、塗料の樹脂成分(被膜13の膜形成材(マトリックス))として使用されている熱可塑性樹脂及び熱硬化性樹脂を用いることができる。

具体的には、例えば、熱可塑性樹脂の例としては、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同士のランダムあるいはブロック共重合体、環状オレフィン共重合体などのオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル系共重合体;ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のビニル系樹脂;ナイロン6(「ナイロン」は、登録商標。以下同じ。)、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、及び、これらの共重合ポリエステル等のポリエステル樹脂;ポリカーボネート樹脂;ポリフエニレンオキサイド樹脂;ポリ乳酸など生分解性樹脂などを挙げることができる。

【0036】

また、熱硬化性樹脂の例としては、例えば、フェノール樹脂、ケトンホルムアルデヒド樹脂、ノボラック樹脂、キシレン樹脂、芳香族系アクリル樹脂、ビスフェノール型エポキシ樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、フェノール変性アルキド樹脂、不飽和ポリエステル樹脂、アミノ樹脂等を挙げることができ、これらの熱硬化性樹脂と熱可塑性樹脂とを含む樹脂組成物、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−マレイン酸共重合体、塩化ビニル−マレイン酸−酢酸ビニル共重合体、アクリル重合体、飽和ポリエステル樹脂などと上記熱硬化性樹脂との樹脂組成物を用いることもできる。

【0037】

添加される紫外線吸収剤は、例えば、有機系の紫外線吸収剤としては、ベンゾフェノン系、ベンゾトリアゾール系、サリチル酸エステル系、シアノアクリレート系、ヒドロキシベンゾエート系、ベンゾオキサジノン系、トリアジン系等に属する化合物や、アゾ系染料、アントラキノン系染料、インジゴ系染料、フタロシアニン系染料、ピラゾロン染料、スチルペン系染料、チアゾール系染料、キノリン染料、ジフェニルメタン染料、トリフェニルメタン染料、アクリジン染料、アジン染料、チアジン染料、オキサジン染料、ポリメチン染料、インドフェノール染料、ナフタルイミド染料、ペリレン染料等が知られており、これらのうち、所定のレーザ光の波長領域に極大吸収を有するものが使用される。

また、無機系の紫外線吸収剤としては、例えば、酸化亜鉛、酸化セリウム、酸化ジルコニウム、酸化鉄、酸化チタン等の金属酸化物やこれら金属酸化物を含む複合金属酸化物などのコロイド粒子を挙げることができ、これらのうち、所定のレーザ光の波長領域に極大吸収を有するものが使用される。

【0038】

なお、図3A〜図3Cにおいては、凹部14−1又は空洞部14−2が被膜13の表面16又はその近傍に形成されているが、それら凹部14−1等が形成される箇所は、被膜13の表面16又はその近傍に限るものではなく、図3Dに示すように、被膜13の表面16に保護層17を設け、これら被膜13と保護層17との界面18又はその近傍に凹部14−1又は空洞部14−2が形成された構造とすることもできる。例えば、被膜13の表面16に、レーザ光に対して透過性を有する材料からなる保護層17を塗布又は積層し、その保護層17の上方からレーザ光を照射することで、被膜13と保護層17との界面18の被膜13側又は被膜13の内部に凹部14−1又は空洞部14−2を形成し、図3Dに示すような構造体10を得ることができる。また、被膜13に凹部14−1又は空洞部14−2を形成しておき、その上面に塗料を塗布して(又は、透明の層を積層して)、図3Dに示すような構造体10を得ることもできる。

【0039】

基材12は、例えば、金属、プラスチック、紙、ガラス製など、任意の材料で形成したものを用いることができる。特に、基材12は、金属キャップや金属缶、プラスチックキャップやプラスチックボトルなど包装容器基材が好ましい。また、金属基材は、例えば、ティンフィリースチール、錫メッキ鋼鈑、ブリキ等の各種表面処理鋼鈑、アルミニウム等の軽金属板等、従来金属缶や金属製キャップに用いられている金属板や金属箔であってもよい。さらに、その表面がポリエステル等の樹脂被膜が形成されている樹脂被膜金属板を用いることもできる。プラスチック基材は、先述の熱可塑性樹脂や熱硬化性樹脂、従来プラスチックキャップやプラスチックボトルに用いられている高分子樹脂であってもよい。金属製やプラスチック基材の形態が、キャップや缶、ボトルの場合には、その天板部の外面側あるいは胴部の外面側に被膜13を形成して、構造体10を得ることができる。

【0040】

また、図1に示す構造体10は、被膜13に領域11のみが形成された構成となっているが、この構成に限るものではなく、例えば、被膜13に領域11が形成されていて、領域11以外の被膜13の表面、あるいは、積層構造を有する構造体10の界面又は表面の一部又は全面がインキなどで隠蔽されている構成であってもよい。

具体的には、例えば、金属缶側面に形成された構造体10であって、この構造体10によって商品名などの図柄が描画されていて、その構造体10による図柄以外の部分には印刷が施されていて金属面が隠蔽されているものなどが挙げられる。

なお、これら基材12と被膜13とを有する構造体10は、構造体形成装置20(後述)によりレーザ光の照射を受けることから、「被照射物」に相当する。

【0041】

(2)構造体形成装置

次に、構造体形成装置の構成について、図4を参照して説明する。

同図は、構造体形成装置の構成を示す模式的斜視図である。

構造体形成装置は、周期的強度分布を有するレーザ光を発生するためのレーザ光照射装置である。

同図に示すように、構造体形成装置20は、レーザ発振器21と、第一ビームスプリッタ22と、コリメータ素子23と、第二ビームスプリッタ24と、レンズ群25とを備えている。

【0042】

レーザ発振器(レーザ光源)21は、パルスレーザを出力する装置であって、例えば、YAGレーザ、YVO4レーザ、YLFレーザなどのナノ秒レーザもしくはピコ秒レーザを用いることができる。これらパルスレーザは、数Hz〜数十MHzの繰り返し周波数を有するが、この繰り返し周期の間蓄えられたエネルギーを数ps〜数十nsという極めて短い時間幅で放出する。そのため、少ない入力エネルギーから高いピークパワーを効率的に得ることができる。

【0043】

このレーザ発振器21は、照射パルス数を調整する機能を有している。また、レーザ発振器21は、レーザの出力を調整することで、エネルギー密度(フルエンス:1パルスの照射面積あたりのエネルギー)をコントロールすることもできる。

なお、エネルギー密度のコントロールは、レーザ発振器21におけるレーザ出力の調整の他、例えば、レーザ出力が同じで照射ビーム径を変化させることによっても実現できる。

【0044】

第一ビームスプリッタ22は、表面に微細な凹部又は凸部が周期的に刻まれているために回折を起こす、透過型の光学素子であって、レーザ光を複数の光束に分岐する透過型回折光学素子である。なお、分岐後の光束の数や分岐後の光束が進行する向きは、微細な凹部又は凸部の形状や周期等により決定される。ただし、第一ビームスプリッタ22は、レーザ光を三方向以上(本実施形態においては、九方向)に分岐することができる。

【0045】

この第一ビームスプリッタ22は、図5に示すように、断面が正弦曲線(サインカーブ(sine

curve))のような形状に形成されたマルチレベル型の回折光学素子を用いることができる。このマルチレベル型回折光学素子は、分岐効率が70%以上である。このため、入射したレーザ光の70%以上を分岐光束としてコリメータ素子23へ送ることができる。

【0046】

コリメータ素子23は、第一ビームスプリッタ22で分岐された複数の光束(第一分岐光束)を平行にする。このコリメータ素子23は、例えば、焦点距離が200mmの合成石英平凸レンズを用いることができる。また、コリメータ素子23は、例えば、第一ビームスプリッタ22から200mmの位置に置くことができる。

【0047】

第二ビームスプリッタ24は、第一ビームスプリッタ22と同様、表面に微細な凹部又は凸部が周期的に刻まれているために回折を起こす、透過型の光学素子であって、レーザ光を複数の光束に分岐する透過型回折光学素子である。なお、分岐後の光束の数や分岐後の光束が進行する向きは、微細な凹部又は凸部の形状や周期等により決定される。ただし、第二ビームスプリッタ24は、レーザ光を三方向以上(本実施形態においては、五方向)に分岐することができる。

また、第二ビームスプリッタ24は、第一分岐光束である複数の光束のそれぞれを複数の光束に分岐する。例えば、第一分岐光束が九本の光束で構成されている場合において、第二ビームスプリッタ24が一本の光束を五方向に分岐するときは、その第二ビームスプリッタ24で分岐された後の光束(第二分岐光束)は、計四十五本となる。

【0048】

この第二ビームスプリッタ24は、レーザ光の進行方向を中心として回転又は回動可能となっている。この第二ビームスプリッタ24の回転又は回動は、手動で行うようにすることもでき、あるいは、自動で行わせるようにすることもできる。自動の場合は、第二ビームスプリッタ24にモータ31(後述)などを取り付けて回転又は回動させる。そして、第二ビームスプリッタ24を回転又は回動させながら、あるいは、第二ビームスプリッタ24が所定の角度に達して回転又は回動を停止したときに、レーザ発振器21からレーザ光を1パルス分出力させて、構造体10に微細周期構造を形成する。

なお、第二ビームスプリッタ24を自動で回転又は回動させるための機構については、後述する。

【0049】

レンズ群25は、第二ビームスプリッタ24を通過した光束を集光し、光束を交差させ干渉させる集光素子である。この干渉した領域は、高強度域の分布となり、この領域で構造体10に照射する。このとき、干渉領域における高強度域の間隔(周期)dは、光束の交差角度θによって異なる。高強度域の周期dは、レーザ波長λ、光束の交差角度θを用いて次式から求められる。

d=λ/{2sin(θ/2)}

このレンズ群25は、例えば、焦点距離が100mmの合成石英平凸レンズ2枚を用いることができる。

なお、レンズ群25を構成する各種レンズは、凸レンズの他、フレネルレンズやGRIN(Graded-Index)レンズなどの光学素子を用いることができる。

【0050】

また、レンズ群25は、第二分岐光束を構成する複数の光束を、第一分岐光束を構成する複数の光束ごとに交差させて干渉させる。例えば、第一分岐光束を構成する光束が九本であって、第二分岐光束を構成する光束が四十五本であるときは、レンズ群25は、それら四十五本の第二分岐光束を、分岐前の九本の光束ごと(第一分岐光束を構成する九本の光束ごと)に交差させて、干渉領域を九箇所に形成する。これにより、構造体10では、それら九箇所の干渉領域でレーザ光の照射を受け、それら九箇所のそれぞれで微細周期構造が同時に形成される。つまり、その微細周期構造を有する九つの領域(ドット)11が構造体10に同時に加工される。

【0051】

次に、第二ビームスプリッタ24を回転又は回動させる機構について、図6を参照して説明する。

同図に示すように、第二ビームスプリッタ24は、モータ31を用いて回転又は回動させることができる。具体的には、第二ビームスプリッタ24は、ホルダ32に格納されており、このホルダ32には、連結部33を介して第一滑車34が連結されている。連結部33は、支持部35により回転可能に軸支されている。一方、モータ31の回転軸36には、第二滑車37が取り付けられている。そして、第一滑車34と第二滑車37がベルト38で繋がれている。このような構成において、モータ31の回転軸36が回転すると、その回転力が第二滑車37及びベルト38を介して第一滑車34に伝達され、この第一滑車34に連結されたホルダ32及び第二ビームスプリッタ24が回転する。

なお、連結部33は、円筒形状に形成されており、第一滑車34は、円環状(ドーナツ状)に形成されている。このため、コリメータ素子23からのレーザ光は、第一滑車34における円環状の中央開口部と、連結部33における円筒形状の中空部を通って、第二ビームスプリッタ24に達することができる。

また、ベルト38は、第一滑車34との間又は第二滑車37との間ですべりが生じないように、タイミングベルトを用いるのが望ましい。この場合、第一滑車34及び第二滑車37は、タイミングベルトの凸部が嵌合する溝部が周面に形成されたものを用いるのが望ましい。

【0052】

さらに、第二ビームスプリッタ24の回転速度は、モータ31に接続されたスピードコントローラ39により調節することができる。スピードコントローラ39は、回転速度を設定する設定部(図示せず)と、設定された回転速度に応じた電流をモータ31に流す電流制御部(図示せず)とを有している。これにより、スピードコントローラ39は、設定された回転速度でモータ31を回転駆動させることができる。

【0053】

また、構造体10の領域11における加工部14の配列方向の傾きは、第二ビームスプリッタ24の回転速度とレーザ光のパルス繰り返し周波数とを用いて算出できる。

ここで、第二ビームスプリッタ24を回転させながら用いる場合において、第二ビームスプリッタ24の回転速度をV[rpm]、レーザ発振器21から出力されるレーザ光のパルス繰り返し周波数をf[Hz]とすると、加工部14の配列方向の傾斜角度D[°]は、次式で算出できる。

D=(V/60)×(1/f)×360 ・・・(式1)

【0054】

この式1を用いて、具体的な数値を試算してみる。

例えば、第二ビームスプリッタ24の回転速度を15[rpm](毎分15回転)、レーザ発振器21から出力されるレーザ光のパルス繰り返し周波数を10[Hz](=10shot/sec)とすると、加工部14の配列方向の傾斜角度D1は、次式で算出される。

D1=(15/60)×(1/10)×360=9 ・・・(式2)

【0055】

この場合、パルスレーザ光は、1秒間に10発出射されるので、出射間隔は、0.1秒である。そして、第二ビームスプリッタ24の回転数は、0.1秒間に0.025回転である。つまり、第二ビームスプリッタ24は、0.1秒間に9°(=360°×0.025回転)回転する。よって、加工部14の配列方向の傾斜角度D1は、9°となる。

【0056】

また、構造体形成装置20は、図4に示す構成の他に、例えば、図7に示す構成とすることができる。

図7に示す構造体形成装置20’は、図4に示す構造体形成装置20の構成の他に、走査偏向器26を備えている。走査偏向器26は、所定の速度で回動(往復動作)する偏向板261を備えており、レーザ発振器21から出力されたレーザ光を反射するとともに、その反射角度を可変する。

なお、図7に示す構造体形成装置20’は、走査偏向器26とコリメータ素子23との間に第一ビームスプリッタ22を配置しているが、この構成に限るものではなく、第一分岐光束がコリメータ素子23により平行になる範囲であれば第一ビームスプリッタ22をどこに配置してもよく、例えば、レーザ発振器21と走査偏向器26との間に配置してもよい。

【0057】

(3)構造体形成方法

次に、本実施形態の構造体の形成方法について、図8A、図8Bを参照して説明する。

なお、ここでは、図7に示す構造体形成装置20’を用いた構造体の形成方法について説明する。また、ここでは、図1、図2Aに示した構造体10を形成する方法について説明する。さらに、構造体形成装置20’の第二ビームスプリッタ24は、所定の速度で、所定の方向(例えば、レーザ光の進行方向を中心として右回転の方向)に、自動で回転する機構を有しているものとする。また、構造体形成装置20’の走査偏向器26の偏向板261は、所定の速度で、自動で回動しているものとする。

【0058】

まず、構造体10を、構造体形成装置20’のレンズ群25の最終レンズから所定の距離のところに配置する(被照射物配置工程)。この位置は、レンズ群25の最終レンズにより複数の光束が交差する干渉領域である(図9参照)。

第二ビームスプリッタ24が所定の角度(このときの第二ビームスプリッタ24の傾斜角度を基準角度0°とする)に達すると(分岐方向調整工程)、構造体形成装置20’のレーザ発振器21が1パルス分のレーザ光を出力する(レーザ光出力工程)。走査偏向器26は、そのときの偏向板261の角度でそのレーザ光を反射する(レーザ光反射工程)。第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成する(第一分岐工程)。コリメータ素子23は、それら複数の分岐光束を平行にする(光束平行化工程)。第二ビームスプリッタ24が第一分岐光束を構成する複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成する(第二分岐工程)。レンズ群25は、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、構造体10の被膜13に照射する(干渉照射工程)。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−1を構成する複数の領域11−11〜11−19のそれぞれに形成される(微細周期構造形成工程)。この微細周期構造は、縦方向の格子線と横方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる(図1、図2A参照)。

【0059】

次に、第二ビームスプリッタ24が所定の角度(例えば、基準角度に対して45°傾いた角度)に達すると、レーザ発振器21が1パルス分のレーザ光を出力する。走査偏向器26は、そのときの偏向板261の角度によりレーザ光を反射し、第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成し、第二ビームスプリッタ24がそれら複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成し、レンズ群25が、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、被膜13に照射する。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−2を構成する複数の領域11−21〜11−29のそれぞれに形成される。この微細周期構造は、傾斜角度45°の右下がりの斜め方向の格子線と傾斜角度−45°の左下がりの斜め方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる(図1、図2A参照)。

また、走査偏向器26の偏向板261の角度は、同時形成領域群15−1を形成したときの角度から所定の角度だけ傾いている。これにより、同時形成領域群15−2は、同時形成領域群15−1の隣りに形成される。

【0060】

さらに、第二ビームスプリッタ24が所定の角度(例えば、基準角度に対して90°傾いた角度)に達すると、レーザ発振器21が1パルス分のレーザ光を出力する。走査偏向器26は、そのときの偏向板261の角度によりレーザ光を反射し、第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成し、第二ビームスプリッタ24がそれら複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成し、レンズ群25が、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、被膜13に照射する。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−3を構成する複数の領域11−31〜11−39のそれぞれに形成される。この微細周期構造は、縦方向の格子線と横方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる。

また、走査偏向器26の偏向板261の角度は、同時形成領域群15−2を形成したときの角度から所定の角度だけ傾いている。これにより、同時形成領域群15−3は、同時形成領域群15−2の隣りに形成される。

なお、同時形成領域群15−4についても、同様に形成される。

【0061】

このように、レーザ発振器21から出力されたパルスレーザ光を第一ビームスプリッタ22で複数に分岐するとともに、その第一分岐光束を第二ビームスプリッタ24でさらに複数に分岐し、その第二分岐光束をレンズ群25により第一分岐光束ごとに交差させて干渉させる構成としたので、レーザ発振器21から1パルスのレーザ光を出力することにより、複数の領域11に同時に微細周期構造を形成することができる。

また、レーザ発振器21が1パルス分のレーザ光を出力するたびに、第二ビームスプリッタ24を所定の角度に合わせることで、それら所定の角度ごとに、第二ビームスプリッタ24によるレーザ光の分岐方向を変えながら、干渉領域にて複数の光束が干渉する向きを変化させて、同時形成領域群15ごとに複数の加工部14の配列方向が異なるように、微細周期構造を形成することができる。

【0062】

(4)実施例

次に、本発明の実施例及びこれと対比する比較例について、説明する。

<実施例>

ポリエステル塗料をアルミニウム製板(厚み250μm)の上面に塗布し、さらに該ポリエステル塗料の上面にビニルアクリル塗料を塗布し、試料を調製した。その後、得られた塗装アルミニウム製板を塗装面が外面側になるようにプレス成形し、蓋部材の試料を作製した。このとき、ポリエステル被膜(下層)の厚みは約4μm、ビニルアクリル被膜(上層)の厚みは約4μmであった。

照射するレーザ光には、QスイッチパルスYAGレーザ第4高調波(波長266nm)を用いた。パルスYAGレーザのパルス幅は、5nsであった。

【0063】

その試料に対して、被膜が形成された側から構造体形成装置20を用いてレーザ光を照射することで、微細周期構造を形成した。この微細周期構造の形成方法は、前述の「構造体形成方法」で説明した方法と同様である。つまり、構造体形成装置20の第二ビームスプリッタ24を一定の速度で回転させるとともに、その第二ビームスプリッタ24の傾斜角度が9°ずつ(0°、9°、18°、27°、・・・351°、360°)傾斜するたびに、1パルスのレーザ光を試料に照射して、微細周期構造を形成した。

【0064】

その結果、複数の加工部14の配列方向が同時形成領域群15ごとに異なるように、各領域11に微細周期構造が形成された。また、多数の同時形成領域群15を、試料の上面の全体に配した。

その試料の表面を撮影したところ、図10A(i)、(ii)に示すように、a’方向から見た場合でも、また、b’方向から見た場合でも、いずれかの同時形成領域群15における領域11の構造色発色を視認することができた。

なお、a’方向とは、図10A(iii)に示すように、支持体に近い位置からその試料の表面を見た方向である。また、b’方向とは、同図に示すように、a’方向に対向しない位置からその試料の表面を見た方向である。

【0065】

<比較例>

塗料は、上層、下層とも実施例の塗料と同じものを用いた。

この塗料をアルミニウム製板(厚み250μm)の片面側に重ねて塗布して試料を調製した。なお、アルミニウム製板は蓋部材には成形していない。このとき、下層被膜の厚みは約4μm、上層被膜の厚みは約4μmであった。

構造体形成装置は、図11に示す構成の構造体形成装置100を用いた。すなわち、図4等に示された第一ビームスプリッタ22が設けられていない構造体形成装置100を用いた。

その試料に対して、被膜が形成された側から構造体形成装置100を用いてレーザ光を照射することで、微細周期構造を形成した。このとき、構造体形成装置100のビームスプリッタ140を一定の速度で回転させるとともに、そのビームスプリッタ140の傾斜角度が9°ずつ(0°、9°、18°、27°、・・・351°、360°)傾斜するたびに、1パルスのレーザ光を試料に照射して、微細周期構造を形成した。

【0066】

その結果、複数の加工部14の配列方向が領域11ごとに異なるように、各領域11に微細周期構造が形成された。また、多数の領域11を、試料の表面の全体に配した。

その試料の表面を撮影したところ、図10B(i)、(ii)に示すように、a''方向から見た場合でも、また、b''方向から見た場合でも、いずれかの領域11の構造色発色を視認することができた。ただし、視認できる構造色発色は、領域11ごとであって、同時形成領域群15ごとではなかった。

なお、a''方向とは、図10B(iii)に示すように、四角形の試料における一の角部側からその試料の表面を見た方向である。また、b''方向とは、同図に示すように、a''方向とは対向する側の角部より少しずれた位置からその試料の表面を見た方向である。

【0067】

これら<実施例>と<比較例>とを比較して明らかなように、構造体形成装置20に第一ビームスプリッタ22を設けたことにより、1パルスのレーザ光により複数の領域11における微細周期構造を同時に形成できることがわかった。

また、第二ビームスプリッタ24の角度を変えながらレーザ光を基材12に照射していくことで、同時形成領域群15ごとに複数の加工部14の配列方向が異なるように微細周期構造を形成できることがわかった。

【0068】

以上説明したように、本実施形態の構造体、構造体形成方法及び構造体形成装置によれば、レーザ発振器から1パルスのレーザ光を出力することにより、複数の領域に同時に微細周期構造を形成することができる。これにより、領域を多数加工する場合の総加工時間を短縮でき、生産性を向上させることができる。

また、微細周期構造を構成する複数の加工部の配列方向が同時形成領域群ごとに異なっているため、構造体を任意の方向から見ても、いずれかの同時形成領域群における領域の構造色発色を視認できる。

さらに、構造体を見る方向を変化させると、構造色発色を視認できる領域が移り変わっていくので、きらめくような加飾表現を得ることができる。

【0069】

以上、本発明の構造体形成装置、構造体形成方法及び構造体の好ましい実施形態について説明したが、本発明に係る構造体形成装置、構造体形成方法及び構造体は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、図1等に示した構造体は、平面の板状であるが、構造体は、平面の板状に限るものではなく、曲面状や立体形状であってもよい。

【0070】

また、図1等においては、複数の領域が縦横方向に規則的に配されているが、このような配置に限るものではなく、任意の並べ方で配することができる。例えば、複数の領域により、文字を描いたり、キャラクタの輪郭を描いたりすることができる。

さらに、上述の構造体形成方法では、第二ビームスプリッタを回転又は回動させているが、これに限るものではなく、回転又は回動させずに実施することもできる。この場合、同時形成領域群ごとの複数の加工部の配列方向は、すべて同じ方向となるように微細周期構造を形成することになる。

【産業上の利用可能性】

【0071】

本発明は、微細周期構造を有する構造体に関する発明であるため、その微細周期構造を形成可能な材料や、その微細周期構造を形成する装置に利用できる。

【符号の説明】

【0072】

10 構造体

11 領域

12 基材

13 被膜

14 加工部

14−1 凹部

14−2 空洞部

15 同時形成領域群

16 表面

17 保護層

18 界面

20 構造体形成装置

21 レーザ発振器

22 第一ビームスプリッタ

23 コリメータ素子

24 第二ビームスプリッタ

25 レンズ群

【技術分野】

【0001】

本発明は、回折、干渉などの光学現象を用いた光制御機能を有する構造体を形成する構造体形成装置、その構造体の形成方法、及び、その構造体に関し、特に、微細かつ多数の凹部が周期的に配列された構造により構造色を発現する構造体を形成する構造体形成装置、構造体形成方法及び構造体に関する。

【背景技術】

【0002】

発色には、顔料物質を用いる化学的発色と、微細構造の形成により光の回折・干渉などの現象を生じて発色する構造色発色がある。

また、後者の構造色発色の原因としては、薄膜干渉、多層膜干渉、光の散乱現象、回折格子、フォトニック結晶などが挙げられる。

こうした構造色を人工的に発現するのは困難であり、工業的に実用化された例はまだ少ない。

【0003】

そうした中、本願の発明者は、鋭意研究の結果、光照射により微細周期構造を形成し、構造色を発現する構造体の形成方法を見出し、特許出願を行った(例えば、特許文献1参照。)。

その構造体の形成方法は、具体的には、積層構造の構造体にレーザ光を照射して、その構造体の表面又は界面に、凹凸形状の微細周期構造を形成するものである。

その微細周期構造は、微細かつ多数の凹部又は凸部が縦横に周期的に配列された構造となっている。この微細周期構造が、構造色を発現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−030279号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術においては、次のような状況が生じていた。

例えば、同文献に記載の技術は、基材に対して1パルスのレーザ光を照射したときに、その照射されたごく小さい範囲内に微細周期構造を形成するものである。その微細周期構造が形成される範囲(以下、この範囲を「領域」又は「ドット」ということがある。)は、直径が1mm前後と小さいため、例えば板状の基材の表面全体にその微細周期構造を形成するような場合には、多数のドットを加工する必要があることから、相当の時間を要していた。

【0006】

また、基材に微細周期構造を形成するためには、その基材にレーザ光を照射する構造体形成装置(レーザ光照射装置)が必要となる。この構造体形成装置は、具体的には、図11に示すように、レーザ光を出力するレーザ発振器110と、角度を変えながらレーザ光を反射する偏向板121を有した走査偏向器120と、レーザ光を平行な光にするfθレンズ130と、レーザ光を複数の光束に分岐するビームスプリッタ140と、分岐した光束を交差させて干渉させるスキャニング光学系150とを備えた構成となっている。

【0007】

そして、この構造体形成装置100を用いて複数のドットを加工する場合には、次の手順で行っていた。

なお、前提として、レーザ発振器110からは、所定の周期(繰り返し周波数)でパルスレーザ光が出力されている。また、走査偏向器120の偏向板121は、所定の速度で回動(往復動作)している。

【0008】

まず、一つ目のパルスによりレーザ発振器110からレーザ光が出力されると、図12Aに示すように、そのレーザ光が走査偏向器120の偏向板121にて反射され、fθレンズ130によりそのレーザ光が平行な光にされ、ビームスプリッタ140で複数の光束に分岐され、スキャニング光学系150により、それら複数の光束が基材の表面又は内部で干渉して、その基材に第一のドットが加工される。

【0009】

次に、二つ目のパルスによりレーザ発振器110からレーザ光が出力されると、そのときの偏向板121の傾きに応じた角度でそのレーザ光が反射され、基材において、第一のドットの隣りに第二のドットが加工される(図12B参照)。

さらに、三つ目のパルスによりレーザ発振器110からレーザ光が出力されると、そのときの偏向板121の傾きに応じた角度でそのレーザ光が反射され、基材において、第二のドットの隣りに第三のドットが加工される(図12B参照)。第四のドット以降も、同様にして加工される。

【0010】

このように、1パルスのレーザ光に対して、ドットが一つ加工されていた。

このため、例えば、基材の表面に100個のドットを加工するような場合には、レーザ光を100回出力していた。つまり、それら100個のドットを加工し終えるのに、100パルス分の時間を必要としていた。

そうすると、100個のドットが加工された構造体を大量生産するような場合には、相当の時間が必要となり、生産性が低いという状況が生じていた。

【0011】

ここで、そのドットの加工時間を短縮するために、例えば、一つのドットの径を大きくすることが考えられる。

加工ドットの大きさは、レーザパルスエネルギーに依存する。例えば、エネルギーが1mJの場合、ドットの直径は、0.89mmφとなる。これに対し、エネルギーが9mJの場合には、ドットの直径が、2.68mmφとなる。このように、レーザパルスエネルギーを大きくすることで、ドットの直径を大きくすることができる。つまり、同じ面積に複数のドットを加工する場合、レーザパルスエネルギーを大きくして、一つのドットの直径を大きくすることで、総ドット数を減らして、加工時間を短縮することが可能となる。

【0012】

ところが、レーザパルスエネルギーは、レーザ発振器の性能に依存する。つまり、レーザ発振器が決まれば、最大パルスエネルギーが決まり、パルス繰り返し周波数が決まる。このため、ドットの直径には限界がある。

また、そのドットに微細周期構造を形成するためには、レーザパルスエネルギーを所定範囲内に設定する必要がある。特に、小ドット加工を実施する際は、パルスエネルギーを減少させることになる。そうすると、ドットの直径が小さくなることから、レーザパルスエネルギーを大きくしてドットの数を減らすことは困難であった。

しかも、大きなドットを描く際に用いるランプ励起YAGレーザでは、繰り返し速度が100Hz程度で遅い上に、フラッシュランプ寿命が短く、交換コストがかかるという問題があった。

【0013】

本発明は、上記の事情にかんがみなされたものであり、所定面積内に複数のドットを加工する場合に、レーザパルスエネルギーを変えることなく、総加工時間を短縮可能にして、生産性を向上させる構造体形成装置、構造体形成方法及び構造体の提供を目的とする。

【課題を解決するための手段】

【0014】

この目的を達成するため、本発明の構造体形成装置は、パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成装置であって、レーザ光を出力するレーザ発振器と、レーザ光を複数の光束に分岐する第一ビームスプリッタと、この第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束ごとに複数の光束に分岐する第二ビームスプリッタと、この第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射するレンズ群とを備えた構成としてある。

【0015】

また、本発明の構造体形成方法は、パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成方法であって、レーザ発振器が、レーザ光を出力する工程と、第一ビームスプリッタが、レーザ光を複数の光束に分岐する工程と、第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、第二ビームスプリッタが、第一分岐光束である複数の光束ごとに複数の光束に分岐する工程と、第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、レンズ群が、第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて被照射物に照射する工程と、第二分岐光束である複数の光束を干渉させた複数の干渉領域を被照射物に照射することにより、被照射物における複数の領域に同時に加工部を形成する工程とを有した方法としてある。

【0016】

また、本発明の構造体は、規則的配列により構造色を発色する複数の加工部が形成された構造体であって、加工部は、レーザ光を複数の光束に分岐し、この分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束のそれぞれを複数の光束に分岐し、この分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を第一分岐光束である複数の光束ごとに干渉させて構造体に照射することにより形成された構成としてある。

【発明の効果】

【0017】

本発明の構造体形成装置、構造体形成方法及び構造体によれば、レーザ発振器から出力されたパルスレーザ光を第一ビームスプリッタで所定数に分岐するとともに、その第一分岐光束を第二ビームスプリッタでさらに所定数に分岐し、その第二分岐光束をレンズ群により第一分岐光束ごとに交差させて干渉させる構成としたので、レーザ発振器から1パルスのレーザ光を出力したときに、複数の領域(ドット)に同時に微細周期構造を形成することができる。これにより、多数の領域を形成するときの総加工時間を短縮でき、生産性を高めることができる。

また、このように、構造体形成装置に新たに第一ビームスプリッタを設けることによってドット加工の生産性を高めることができるので、レーザパルスエネルギーを変える必要がない。このため、ドットの直径が大きい場合でも、また、小さい場合でも、1パルスのレーザ光につき複数のドットを同時に加工して、多数のドットの総加工時間を短縮し、その生産性を高めることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態における構造体及び加工部(微細周期構造)の構成を示す外観斜視図及びSEM観察像(要部拡大図)である。

【図2A】本発明の実施形態における構造体の構成を示す正面図である。

【図2B】図2Aに示す構造体をa方向から見たときの各領域における構造色発色の様子を示す正面図である。

【図2C】図2Aに示す構造体をb方向から見たときの各領域における構造色発色の様子を示す正面図である。

【図3A】凹部の構成を示す構造体の厚さ方向断面図である。

【図3B】空洞部の構成を示す構造体の厚さ方向断面図である。

【図3C】空洞部の他の構成を示す構造体の厚さ方向断面図である。

【図3D】空洞部のさらに他の構成を示す構造体の厚さ方向断面図である。

【図4】本発明の実施形態における構造体形成装置の構成を示す概略斜視図である。

【図5】第一ビームスプリッタの断面図である。

【図6】ビームスプリッタの回転機構の構成を示す上面図である。

【図7】本発明の実施形態における構造体形成装置の他の構成を示す概略図である。

【図8A】一つ目の同時形成領域を形成するときの構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図8B】四つの同時形成領域を形成するときの構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図9】複数の光束の干渉領域を示す図である。

【図10A】本発明の実施例における構造体をa’方向から見たときの斜視画像(i)と、本発明の実施例における構造体をb’方向から見たときの斜視画像(ii)と、構造体を見た方向を示す模式図(iii)である。

【図10B】比較例における構造体をa’’方向から見たときの斜視画像(i)と、比較例における構造体をb’’方向から見たときの斜視画像(ii)と、構造体を見た方向を示す模式図(iii)である。

【図11】従来の構造体形成装置の構成を示す概略図である。

【図12A】一つ目の領域(ドット)を形成するときの従来の構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【図12B】九つの領域(ドット)を形成するときの従来の構造体形成装置におけるレーザ光の軌跡を示す概略図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る構造体形成装置、構造体形成方法及び構造体の好ましい実施形態について、図面を参照して説明する。

なお、本実施形態においては、次の項目について説明する。

(1)構造体

(2)構造体形成装置

(3)構造体形成方法

(4)実施例

【0020】

(1)構造体

構造体について、図1を参照して説明する。

同図は、本実施形態の構造体の構造を示す外観斜視図、及び、構造体に形成された微細周期構造のSEM観察像(要部拡大図)である。

【0021】

同図に示すように、構造体10は、微細周期構造を有する領域(周期構造形成領域)11を、基材12の表面に設けられた被膜13に複数配したものである。

微細周期構造とは、パルスレーザ光の照射による光分解の生起により形成された加工部14が格子交点状に並んでいる構造をいう。

複数の加工部14のそれぞれの間隔は、可視光波長(約400nm〜700nm)に近いものであり、このような加工部14が周期的に多数配列されていることにより、光の回折が生じ、一の加工部14と隣りの加工部14との間の部分(凸部)との間で光路差による光の干渉が生じ、これにより、構造色が発現する。

なお、加工部14には凹部14−1と空洞部14−2があるが、これらの詳細については、後述する。

【0022】

また、微細周期構造は、レーザ光照射装置(構造体形成装置20、後述)を用いて、被膜13の表面16又は内部における一定の範囲内に形成される。その被膜13をレーザ光の照射方向から見たときに、微細周期構造が形成された範囲を領域11という。

この領域11は、正確には、複数の光束を一点で交差させて干渉させた空間域(干渉領域)における高強度域の分布により、被膜13に形成された微細周期構造の形成範囲をいう(図9参照)。つまり、複数の光束が交差して干渉した空間域が複数あるときは、それら空間域ごとに、それぞれ一定の範囲で微細周期構造が形成される。そして、複数の空間域のそれぞれにおいて形成された微細周期構造の形成範囲の一つ一つが、領域11となる。

【0023】

領域11は、構造体10に複数配されている。例えば、図1に示す構造体10には、領域11が81箇所に配されている。

また、領域11は、所定数ずつ同時に形成される。例えば、領域11を四つずつ同時に形成することができる。あるいは、九つずつ同時に形成することができる。これら同時に形成された複数の領域11を同時形成領域群15とする。

なお、図1においては、点線で囲まれた九つの領域11が、一つの同時形成領域群15を構成する。

また、このように、領域11を所定数ずつ同時に形成する方法については、後記の「(2)構造体形成装置」及び「(3)構造体形成方法」にて詳述する。

【0024】

各領域11には、加工部14が格子交点状に並んで形成されているが、その格子の向き(複数の加工部14の配列方向)は、同時形成領域群15ごとに異なっている。

例えば、図1、図2Aに示すように、一の同時形成領域群15−1を構成する複数の領域11−11〜11−19に形成された加工部14は、複数かつ平行な水平の横線(格子線)とこの横線に対して直交した複数かつ平行な縦線(格子線)で構成される格子の各交点に形成されている。そして、複数の加工部14は、それら複数の横線と複数の縦線に沿って、それぞれの領域11−11〜11−19の全体に、格子交点状に形成されている。

また、他の同時形成領域群15−2を構成する複数の領域11−21〜11−29に形成された加工部14は、複数かつ平行な右下がりの斜線(格子線)とこの右下がりの斜線に直交した複数かつ平行な左下がりの斜線(格子線)で構成される格子の各交点に形成されている。そして、複数の加工部14は、それら複数の右下がりの斜線と複数の左下がりの斜線に沿って、それぞれの領域11−21〜11−29の全体に、格子交点状に形成されている。

【0025】

このように、格子交点状に並んで形成された加工部14の配列方向(格子の向き)が同時形成領域群15ごとに異なっていることから、構造体10をどの方向から見ても、いずれかの同時形成領域群15における構造色発色を視認できる。

例えば、図2Aに示す構造体10には、81箇所に領域11(11−11〜11−19、11−21〜11−29、・・・、11−91〜11−99)が配されており、これら領域11のそれぞれに、複数の加工部14が格子交点状に並んだ微細周期構造が形成されている。そして、それら複数の加工部14の配列方向は、同時形成領域群15ごとに異なっている。なお、同図において、各領域11の中に示された格子状の線が、格子の向き、すなわち、加工部14の配列方向を示す。

【0026】

また、加工部14の配列方向は、後述するように任意の角度とすることができるが、説明容易のために、同図においては、加工部14の配列方向を、縦横方向(傾き0°)と、傾き45°の斜め方向の二種類とする。具体的には、同時形成領域群15−1、15−3、15−5、15−7、15−9を構成する領域11−11〜11−19、11−31〜11−39、11−51〜11−59、11−71〜11−79、11−91〜11−99における加工部14の配列方向を縦横方向とする。また、同時形成領域群15−2、15−4、15−6、15−8を構成する領域11−21〜11−29、11−41〜11−49、11−61〜11−69、11−81〜11−89における加工部14の配列方向を斜め方向(傾き45°)とする。

【0027】

ここで、図2Aに示す構造体10を図2Bに示すa方向(領域11−11等における加工部14の配列方向である縦横方向(傾き0°)の延長線上)から見たときは、同時形成領域群15−1、15−3、15−5、15−7、15−9を構成する領域11における構造色発色を視認できる。

また、図2Aに示す構造体10を図2Cに示すb方向(領域11−21等における加工部14の配列方向である傾き45°の斜め方向の延長線上)から見たときは、同時形成領域群15−2、15−4、15−6、15−8を構成する領域11における構造色発色を視認できる。

このように、図2Aに示す構造体10は、a方向から見た場合とb方向から見た場合のいずれにおいても、いずれかの同時形成領域群15において、領域11が発現する構造色を視認できる。

【0028】

また、図2A〜図2Cにおいては、説明容易のために、加工部14の配列方向を二種類の方向(傾き0°の縦横方向と、傾き45°の斜め方向)としたが、これら二種類の方向に限るものではなく、三種類以上の方向とすることができる。例えば、その加工部14の配列方向を、傾き0°の縦横方向と、傾き30°の斜め方向と、傾き60°の斜め方向の三種類の方向などとすることができる。このように、加工部14の配列方向の傾き(角度)を増やしていくことで、構造色発色を視認可能な角度を増やすことができる。

【0029】

さらに、構造体10を見る方向を変えることで、構造色が発色して見える同時形成領域群15も変わっていく。例えば、図2Bに示すようにa方向から見たときに構造色発色を視認できる同時形成領域群15と、図2Cに示すようにb方向から見たときに構造色発色を視認できる同時形成領域群15とは、違うものである。これを利用して、例えば、一の同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き0°の縦横方向とし、隣りの同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き15°の斜め方向とし、さらに隣りの同時形成領域群15を構成する各領域11における加工部14の配列方向を傾き30°の斜め方向とするというように、加工部14の配列方向の傾きを同時形成領域群15ごとに少しずつ変化させるようにすることで、構造体10を見る方向を少しずつ変えていった場合に、構造色発色を視認できる同時形成領域群15が次第に移り変わっていくので、流れるような加飾表現を得ることができる。しかも、加工部14の配列方向の傾きを同時形成領域群15ごとに少しずつ変化させるようにした箇所を構造体10上に何箇所も形成することで、きらめくような加飾表現を得ることができる。

【0030】

また、図2Aにおいては、加工部14の配列方向の傾きが0°の同時形成領域群15と、加工部14の配列方向の傾きが45°の同時形成領域群15が、交互に配されているが、交互に配することに限るものではなく、ランダムに配することもできる。特に、加工部14の配列方向を複数種類とし、これらをランダムに配した場合には、その構造体10を見たときに、不特定の同時形成領域群15における構造色発色を視認できるようになる。しかも、その構造体10を見る方向を少しずつ変えていった場合には、構造色発色を視認できる同時形成領域群15が次々に変化し、多数の同時形成領域群15のそれぞれが次々に競うようにして構造色を発色しているように見えるので、きらめくような加飾表現を得ることができる。

【0031】

次に、加工部14について説明する。

加工部14は、前述したように、パルスレーザ光の照射による光分解の生起により形成された微細構造である。この加工部14には、凹部14−1と空洞部14−2がある。

凹部14−1は、図3Aに示すように、被膜13の表面16から凹状に窪んだ部分である。この凹部14−1は、その被膜13の表面16に開口が形成された有底筒型をなしている。

空洞部14−2は、図3B、図3Cに示すように、被膜13の内部に形成されたほぼ球状の中空部分である。この空洞部14−2には、被膜13の表面16に接したものと(図3B)、接していないものとがある(図3C)。前者の空洞部14−2は、その被膜13の表面16に沿って膜状部が形成されており、空洞部14−2自体が閉じた状態(開口がない状態)となっている。また、後者の空洞部14−2は、被膜13の内部で、かつ、その被膜13の表面16から離間した位置に形成されており、図3Bに示す空洞部14−2と同様に閉じた状態となっている。

【0032】

これら凹部14−1及び空洞部14−2は、パルスレーザ光の照射による光分解の生起により形成される。すなわち、それら加工部14は、被膜13のうちパルスレーザ光が照射された部分が、そのレーザ光を吸収して発熱し、熱分解して揮散することにより形成される。

ここで、パルスレーザ光の照射により凹部14−1又は空洞部14−2のいずれが形成されるかは、被膜13又は添加物の物性による。

例えば、レーザ光に対して吸収性を示す材料を被膜13に用いた場合は、被膜13の表面16から内部に向かってレーザアブレーションが進行し、この結果、被膜13の表面16に開口を有する多数の凹部14−1が形成される。

【0033】

また、被膜13に有機系あるいは無機系の紫外線吸収剤粒子を添加すると、その有機系あるいは無機系の紫外線吸収剤粒子が起点となって、被膜13の内部でレーザアブレーションが進行する。そして、そのレーザアブレーションの進行が過大に生じたときは、その進行が被膜13の表面16に達し、開口を有する凹部14−1が形成される。一方、その進行が被膜13の表面16に達しなかったときは、被膜13の内部に、閉じた状態の空洞部14−2が形成される。

【0034】

なお、被膜13は、従来公知の任意好適な材料により形成することができる。ただし、光の照射により微細周期構造が形成されることを要する。

この被膜13を形成する好適な材料としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン、ポリカーボネート、ナイロン樹脂(「ナイロン」は、登録商標)、アクリル樹脂、塩化ビニル樹脂、フェノール樹脂などの高分子化合物などが挙げられる。また、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)などのポリエステル化合物等を、被膜13の材料として用いることもできる。さらに、複数種類を混練した高分子化合物や共重合させた高分子化合物、適切な添加剤を加えた高分子化合物を、被膜13の材料として用いることもできる。

【0035】

また、有機系あるいは無機系の紫外線吸収剤粒子が添加される被膜13には、成膜可能な材料、例えば、塗料の樹脂成分(被膜13の膜形成材(マトリックス))として使用されている熱可塑性樹脂及び熱硬化性樹脂を用いることができる。

具体的には、例えば、熱可塑性樹脂の例としては、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同士のランダムあるいはブロック共重合体、環状オレフィン共重合体などのオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル系共重合体;ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のビニル系樹脂;ナイロン6(「ナイロン」は、登録商標。以下同じ。)、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、及び、これらの共重合ポリエステル等のポリエステル樹脂;ポリカーボネート樹脂;ポリフエニレンオキサイド樹脂;ポリ乳酸など生分解性樹脂などを挙げることができる。

【0036】

また、熱硬化性樹脂の例としては、例えば、フェノール樹脂、ケトンホルムアルデヒド樹脂、ノボラック樹脂、キシレン樹脂、芳香族系アクリル樹脂、ビスフェノール型エポキシ樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、フェノール変性アルキド樹脂、不飽和ポリエステル樹脂、アミノ樹脂等を挙げることができ、これらの熱硬化性樹脂と熱可塑性樹脂とを含む樹脂組成物、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−マレイン酸共重合体、塩化ビニル−マレイン酸−酢酸ビニル共重合体、アクリル重合体、飽和ポリエステル樹脂などと上記熱硬化性樹脂との樹脂組成物を用いることもできる。

【0037】

添加される紫外線吸収剤は、例えば、有機系の紫外線吸収剤としては、ベンゾフェノン系、ベンゾトリアゾール系、サリチル酸エステル系、シアノアクリレート系、ヒドロキシベンゾエート系、ベンゾオキサジノン系、トリアジン系等に属する化合物や、アゾ系染料、アントラキノン系染料、インジゴ系染料、フタロシアニン系染料、ピラゾロン染料、スチルペン系染料、チアゾール系染料、キノリン染料、ジフェニルメタン染料、トリフェニルメタン染料、アクリジン染料、アジン染料、チアジン染料、オキサジン染料、ポリメチン染料、インドフェノール染料、ナフタルイミド染料、ペリレン染料等が知られており、これらのうち、所定のレーザ光の波長領域に極大吸収を有するものが使用される。

また、無機系の紫外線吸収剤としては、例えば、酸化亜鉛、酸化セリウム、酸化ジルコニウム、酸化鉄、酸化チタン等の金属酸化物やこれら金属酸化物を含む複合金属酸化物などのコロイド粒子を挙げることができ、これらのうち、所定のレーザ光の波長領域に極大吸収を有するものが使用される。

【0038】

なお、図3A〜図3Cにおいては、凹部14−1又は空洞部14−2が被膜13の表面16又はその近傍に形成されているが、それら凹部14−1等が形成される箇所は、被膜13の表面16又はその近傍に限るものではなく、図3Dに示すように、被膜13の表面16に保護層17を設け、これら被膜13と保護層17との界面18又はその近傍に凹部14−1又は空洞部14−2が形成された構造とすることもできる。例えば、被膜13の表面16に、レーザ光に対して透過性を有する材料からなる保護層17を塗布又は積層し、その保護層17の上方からレーザ光を照射することで、被膜13と保護層17との界面18の被膜13側又は被膜13の内部に凹部14−1又は空洞部14−2を形成し、図3Dに示すような構造体10を得ることができる。また、被膜13に凹部14−1又は空洞部14−2を形成しておき、その上面に塗料を塗布して(又は、透明の層を積層して)、図3Dに示すような構造体10を得ることもできる。

【0039】

基材12は、例えば、金属、プラスチック、紙、ガラス製など、任意の材料で形成したものを用いることができる。特に、基材12は、金属キャップや金属缶、プラスチックキャップやプラスチックボトルなど包装容器基材が好ましい。また、金属基材は、例えば、ティンフィリースチール、錫メッキ鋼鈑、ブリキ等の各種表面処理鋼鈑、アルミニウム等の軽金属板等、従来金属缶や金属製キャップに用いられている金属板や金属箔であってもよい。さらに、その表面がポリエステル等の樹脂被膜が形成されている樹脂被膜金属板を用いることもできる。プラスチック基材は、先述の熱可塑性樹脂や熱硬化性樹脂、従来プラスチックキャップやプラスチックボトルに用いられている高分子樹脂であってもよい。金属製やプラスチック基材の形態が、キャップや缶、ボトルの場合には、その天板部の外面側あるいは胴部の外面側に被膜13を形成して、構造体10を得ることができる。

【0040】

また、図1に示す構造体10は、被膜13に領域11のみが形成された構成となっているが、この構成に限るものではなく、例えば、被膜13に領域11が形成されていて、領域11以外の被膜13の表面、あるいは、積層構造を有する構造体10の界面又は表面の一部又は全面がインキなどで隠蔽されている構成であってもよい。

具体的には、例えば、金属缶側面に形成された構造体10であって、この構造体10によって商品名などの図柄が描画されていて、その構造体10による図柄以外の部分には印刷が施されていて金属面が隠蔽されているものなどが挙げられる。

なお、これら基材12と被膜13とを有する構造体10は、構造体形成装置20(後述)によりレーザ光の照射を受けることから、「被照射物」に相当する。

【0041】

(2)構造体形成装置

次に、構造体形成装置の構成について、図4を参照して説明する。

同図は、構造体形成装置の構成を示す模式的斜視図である。

構造体形成装置は、周期的強度分布を有するレーザ光を発生するためのレーザ光照射装置である。

同図に示すように、構造体形成装置20は、レーザ発振器21と、第一ビームスプリッタ22と、コリメータ素子23と、第二ビームスプリッタ24と、レンズ群25とを備えている。

【0042】

レーザ発振器(レーザ光源)21は、パルスレーザを出力する装置であって、例えば、YAGレーザ、YVO4レーザ、YLFレーザなどのナノ秒レーザもしくはピコ秒レーザを用いることができる。これらパルスレーザは、数Hz〜数十MHzの繰り返し周波数を有するが、この繰り返し周期の間蓄えられたエネルギーを数ps〜数十nsという極めて短い時間幅で放出する。そのため、少ない入力エネルギーから高いピークパワーを効率的に得ることができる。

【0043】

このレーザ発振器21は、照射パルス数を調整する機能を有している。また、レーザ発振器21は、レーザの出力を調整することで、エネルギー密度(フルエンス:1パルスの照射面積あたりのエネルギー)をコントロールすることもできる。

なお、エネルギー密度のコントロールは、レーザ発振器21におけるレーザ出力の調整の他、例えば、レーザ出力が同じで照射ビーム径を変化させることによっても実現できる。

【0044】

第一ビームスプリッタ22は、表面に微細な凹部又は凸部が周期的に刻まれているために回折を起こす、透過型の光学素子であって、レーザ光を複数の光束に分岐する透過型回折光学素子である。なお、分岐後の光束の数や分岐後の光束が進行する向きは、微細な凹部又は凸部の形状や周期等により決定される。ただし、第一ビームスプリッタ22は、レーザ光を三方向以上(本実施形態においては、九方向)に分岐することができる。

【0045】

この第一ビームスプリッタ22は、図5に示すように、断面が正弦曲線(サインカーブ(sine

curve))のような形状に形成されたマルチレベル型の回折光学素子を用いることができる。このマルチレベル型回折光学素子は、分岐効率が70%以上である。このため、入射したレーザ光の70%以上を分岐光束としてコリメータ素子23へ送ることができる。

【0046】

コリメータ素子23は、第一ビームスプリッタ22で分岐された複数の光束(第一分岐光束)を平行にする。このコリメータ素子23は、例えば、焦点距離が200mmの合成石英平凸レンズを用いることができる。また、コリメータ素子23は、例えば、第一ビームスプリッタ22から200mmの位置に置くことができる。

【0047】

第二ビームスプリッタ24は、第一ビームスプリッタ22と同様、表面に微細な凹部又は凸部が周期的に刻まれているために回折を起こす、透過型の光学素子であって、レーザ光を複数の光束に分岐する透過型回折光学素子である。なお、分岐後の光束の数や分岐後の光束が進行する向きは、微細な凹部又は凸部の形状や周期等により決定される。ただし、第二ビームスプリッタ24は、レーザ光を三方向以上(本実施形態においては、五方向)に分岐することができる。

また、第二ビームスプリッタ24は、第一分岐光束である複数の光束のそれぞれを複数の光束に分岐する。例えば、第一分岐光束が九本の光束で構成されている場合において、第二ビームスプリッタ24が一本の光束を五方向に分岐するときは、その第二ビームスプリッタ24で分岐された後の光束(第二分岐光束)は、計四十五本となる。

【0048】

この第二ビームスプリッタ24は、レーザ光の進行方向を中心として回転又は回動可能となっている。この第二ビームスプリッタ24の回転又は回動は、手動で行うようにすることもでき、あるいは、自動で行わせるようにすることもできる。自動の場合は、第二ビームスプリッタ24にモータ31(後述)などを取り付けて回転又は回動させる。そして、第二ビームスプリッタ24を回転又は回動させながら、あるいは、第二ビームスプリッタ24が所定の角度に達して回転又は回動を停止したときに、レーザ発振器21からレーザ光を1パルス分出力させて、構造体10に微細周期構造を形成する。

なお、第二ビームスプリッタ24を自動で回転又は回動させるための機構については、後述する。

【0049】

レンズ群25は、第二ビームスプリッタ24を通過した光束を集光し、光束を交差させ干渉させる集光素子である。この干渉した領域は、高強度域の分布となり、この領域で構造体10に照射する。このとき、干渉領域における高強度域の間隔(周期)dは、光束の交差角度θによって異なる。高強度域の周期dは、レーザ波長λ、光束の交差角度θを用いて次式から求められる。

d=λ/{2sin(θ/2)}

このレンズ群25は、例えば、焦点距離が100mmの合成石英平凸レンズ2枚を用いることができる。

なお、レンズ群25を構成する各種レンズは、凸レンズの他、フレネルレンズやGRIN(Graded-Index)レンズなどの光学素子を用いることができる。

【0050】

また、レンズ群25は、第二分岐光束を構成する複数の光束を、第一分岐光束を構成する複数の光束ごとに交差させて干渉させる。例えば、第一分岐光束を構成する光束が九本であって、第二分岐光束を構成する光束が四十五本であるときは、レンズ群25は、それら四十五本の第二分岐光束を、分岐前の九本の光束ごと(第一分岐光束を構成する九本の光束ごと)に交差させて、干渉領域を九箇所に形成する。これにより、構造体10では、それら九箇所の干渉領域でレーザ光の照射を受け、それら九箇所のそれぞれで微細周期構造が同時に形成される。つまり、その微細周期構造を有する九つの領域(ドット)11が構造体10に同時に加工される。

【0051】

次に、第二ビームスプリッタ24を回転又は回動させる機構について、図6を参照して説明する。

同図に示すように、第二ビームスプリッタ24は、モータ31を用いて回転又は回動させることができる。具体的には、第二ビームスプリッタ24は、ホルダ32に格納されており、このホルダ32には、連結部33を介して第一滑車34が連結されている。連結部33は、支持部35により回転可能に軸支されている。一方、モータ31の回転軸36には、第二滑車37が取り付けられている。そして、第一滑車34と第二滑車37がベルト38で繋がれている。このような構成において、モータ31の回転軸36が回転すると、その回転力が第二滑車37及びベルト38を介して第一滑車34に伝達され、この第一滑車34に連結されたホルダ32及び第二ビームスプリッタ24が回転する。

なお、連結部33は、円筒形状に形成されており、第一滑車34は、円環状(ドーナツ状)に形成されている。このため、コリメータ素子23からのレーザ光は、第一滑車34における円環状の中央開口部と、連結部33における円筒形状の中空部を通って、第二ビームスプリッタ24に達することができる。

また、ベルト38は、第一滑車34との間又は第二滑車37との間ですべりが生じないように、タイミングベルトを用いるのが望ましい。この場合、第一滑車34及び第二滑車37は、タイミングベルトの凸部が嵌合する溝部が周面に形成されたものを用いるのが望ましい。

【0052】

さらに、第二ビームスプリッタ24の回転速度は、モータ31に接続されたスピードコントローラ39により調節することができる。スピードコントローラ39は、回転速度を設定する設定部(図示せず)と、設定された回転速度に応じた電流をモータ31に流す電流制御部(図示せず)とを有している。これにより、スピードコントローラ39は、設定された回転速度でモータ31を回転駆動させることができる。

【0053】

また、構造体10の領域11における加工部14の配列方向の傾きは、第二ビームスプリッタ24の回転速度とレーザ光のパルス繰り返し周波数とを用いて算出できる。

ここで、第二ビームスプリッタ24を回転させながら用いる場合において、第二ビームスプリッタ24の回転速度をV[rpm]、レーザ発振器21から出力されるレーザ光のパルス繰り返し周波数をf[Hz]とすると、加工部14の配列方向の傾斜角度D[°]は、次式で算出できる。

D=(V/60)×(1/f)×360 ・・・(式1)

【0054】

この式1を用いて、具体的な数値を試算してみる。

例えば、第二ビームスプリッタ24の回転速度を15[rpm](毎分15回転)、レーザ発振器21から出力されるレーザ光のパルス繰り返し周波数を10[Hz](=10shot/sec)とすると、加工部14の配列方向の傾斜角度D1は、次式で算出される。

D1=(15/60)×(1/10)×360=9 ・・・(式2)

【0055】

この場合、パルスレーザ光は、1秒間に10発出射されるので、出射間隔は、0.1秒である。そして、第二ビームスプリッタ24の回転数は、0.1秒間に0.025回転である。つまり、第二ビームスプリッタ24は、0.1秒間に9°(=360°×0.025回転)回転する。よって、加工部14の配列方向の傾斜角度D1は、9°となる。

【0056】

また、構造体形成装置20は、図4に示す構成の他に、例えば、図7に示す構成とすることができる。

図7に示す構造体形成装置20’は、図4に示す構造体形成装置20の構成の他に、走査偏向器26を備えている。走査偏向器26は、所定の速度で回動(往復動作)する偏向板261を備えており、レーザ発振器21から出力されたレーザ光を反射するとともに、その反射角度を可変する。

なお、図7に示す構造体形成装置20’は、走査偏向器26とコリメータ素子23との間に第一ビームスプリッタ22を配置しているが、この構成に限るものではなく、第一分岐光束がコリメータ素子23により平行になる範囲であれば第一ビームスプリッタ22をどこに配置してもよく、例えば、レーザ発振器21と走査偏向器26との間に配置してもよい。

【0057】

(3)構造体形成方法

次に、本実施形態の構造体の形成方法について、図8A、図8Bを参照して説明する。

なお、ここでは、図7に示す構造体形成装置20’を用いた構造体の形成方法について説明する。また、ここでは、図1、図2Aに示した構造体10を形成する方法について説明する。さらに、構造体形成装置20’の第二ビームスプリッタ24は、所定の速度で、所定の方向(例えば、レーザ光の進行方向を中心として右回転の方向)に、自動で回転する機構を有しているものとする。また、構造体形成装置20’の走査偏向器26の偏向板261は、所定の速度で、自動で回動しているものとする。

【0058】

まず、構造体10を、構造体形成装置20’のレンズ群25の最終レンズから所定の距離のところに配置する(被照射物配置工程)。この位置は、レンズ群25の最終レンズにより複数の光束が交差する干渉領域である(図9参照)。

第二ビームスプリッタ24が所定の角度(このときの第二ビームスプリッタ24の傾斜角度を基準角度0°とする)に達すると(分岐方向調整工程)、構造体形成装置20’のレーザ発振器21が1パルス分のレーザ光を出力する(レーザ光出力工程)。走査偏向器26は、そのときの偏向板261の角度でそのレーザ光を反射する(レーザ光反射工程)。第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成する(第一分岐工程)。コリメータ素子23は、それら複数の分岐光束を平行にする(光束平行化工程)。第二ビームスプリッタ24が第一分岐光束を構成する複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成する(第二分岐工程)。レンズ群25は、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、構造体10の被膜13に照射する(干渉照射工程)。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−1を構成する複数の領域11−11〜11−19のそれぞれに形成される(微細周期構造形成工程)。この微細周期構造は、縦方向の格子線と横方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる(図1、図2A参照)。

【0059】

次に、第二ビームスプリッタ24が所定の角度(例えば、基準角度に対して45°傾いた角度)に達すると、レーザ発振器21が1パルス分のレーザ光を出力する。走査偏向器26は、そのときの偏向板261の角度によりレーザ光を反射し、第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成し、第二ビームスプリッタ24がそれら複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成し、レンズ群25が、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、被膜13に照射する。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−2を構成する複数の領域11−21〜11−29のそれぞれに形成される。この微細周期構造は、傾斜角度45°の右下がりの斜め方向の格子線と傾斜角度−45°の左下がりの斜め方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる(図1、図2A参照)。

また、走査偏向器26の偏向板261の角度は、同時形成領域群15−1を形成したときの角度から所定の角度だけ傾いている。これにより、同時形成領域群15−2は、同時形成領域群15−1の隣りに形成される。

【0060】

さらに、第二ビームスプリッタ24が所定の角度(例えば、基準角度に対して90°傾いた角度)に達すると、レーザ発振器21が1パルス分のレーザ光を出力する。走査偏向器26は、そのときの偏向板261の角度によりレーザ光を反射し、第一ビームスプリッタ22がそのレーザ光を分岐して複数(例えば、九本)の分岐光束(第一分岐光束)を形成し、第二ビームスプリッタ24がそれら複数の分岐光束をさらに分岐して所定数ずつ(例えば、五本ずつ。計四十五本)の分岐光束(第二分岐光束)を形成し、レンズ群25が、それら所定数(四十五本)の分岐光束を、第一分岐光束における複数の光束ごとに交差させて複数(例えば、九つ)の干渉領域を形成し、被膜13に照射する。

これにより、被膜13には、それら複数の干渉領域のそれぞれにおける高強度域の分布により、微細周期構造が、同時形成領域群15−3を構成する複数の領域11−31〜11−39のそれぞれに形成される。この微細周期構造は、縦方向の格子線と横方向の格子線により構成される格子の交点状に加工部14が並んだ構造となる。

また、走査偏向器26の偏向板261の角度は、同時形成領域群15−2を形成したときの角度から所定の角度だけ傾いている。これにより、同時形成領域群15−3は、同時形成領域群15−2の隣りに形成される。

なお、同時形成領域群15−4についても、同様に形成される。

【0061】

このように、レーザ発振器21から出力されたパルスレーザ光を第一ビームスプリッタ22で複数に分岐するとともに、その第一分岐光束を第二ビームスプリッタ24でさらに複数に分岐し、その第二分岐光束をレンズ群25により第一分岐光束ごとに交差させて干渉させる構成としたので、レーザ発振器21から1パルスのレーザ光を出力することにより、複数の領域11に同時に微細周期構造を形成することができる。

また、レーザ発振器21が1パルス分のレーザ光を出力するたびに、第二ビームスプリッタ24を所定の角度に合わせることで、それら所定の角度ごとに、第二ビームスプリッタ24によるレーザ光の分岐方向を変えながら、干渉領域にて複数の光束が干渉する向きを変化させて、同時形成領域群15ごとに複数の加工部14の配列方向が異なるように、微細周期構造を形成することができる。

【0062】

(4)実施例

次に、本発明の実施例及びこれと対比する比較例について、説明する。

<実施例>

ポリエステル塗料をアルミニウム製板(厚み250μm)の上面に塗布し、さらに該ポリエステル塗料の上面にビニルアクリル塗料を塗布し、試料を調製した。その後、得られた塗装アルミニウム製板を塗装面が外面側になるようにプレス成形し、蓋部材の試料を作製した。このとき、ポリエステル被膜(下層)の厚みは約4μm、ビニルアクリル被膜(上層)の厚みは約4μmであった。

照射するレーザ光には、QスイッチパルスYAGレーザ第4高調波(波長266nm)を用いた。パルスYAGレーザのパルス幅は、5nsであった。

【0063】

その試料に対して、被膜が形成された側から構造体形成装置20を用いてレーザ光を照射することで、微細周期構造を形成した。この微細周期構造の形成方法は、前述の「構造体形成方法」で説明した方法と同様である。つまり、構造体形成装置20の第二ビームスプリッタ24を一定の速度で回転させるとともに、その第二ビームスプリッタ24の傾斜角度が9°ずつ(0°、9°、18°、27°、・・・351°、360°)傾斜するたびに、1パルスのレーザ光を試料に照射して、微細周期構造を形成した。

【0064】

その結果、複数の加工部14の配列方向が同時形成領域群15ごとに異なるように、各領域11に微細周期構造が形成された。また、多数の同時形成領域群15を、試料の上面の全体に配した。

その試料の表面を撮影したところ、図10A(i)、(ii)に示すように、a’方向から見た場合でも、また、b’方向から見た場合でも、いずれかの同時形成領域群15における領域11の構造色発色を視認することができた。

なお、a’方向とは、図10A(iii)に示すように、支持体に近い位置からその試料の表面を見た方向である。また、b’方向とは、同図に示すように、a’方向に対向しない位置からその試料の表面を見た方向である。

【0065】

<比較例>

塗料は、上層、下層とも実施例の塗料と同じものを用いた。

この塗料をアルミニウム製板(厚み250μm)の片面側に重ねて塗布して試料を調製した。なお、アルミニウム製板は蓋部材には成形していない。このとき、下層被膜の厚みは約4μm、上層被膜の厚みは約4μmであった。

構造体形成装置は、図11に示す構成の構造体形成装置100を用いた。すなわち、図4等に示された第一ビームスプリッタ22が設けられていない構造体形成装置100を用いた。

その試料に対して、被膜が形成された側から構造体形成装置100を用いてレーザ光を照射することで、微細周期構造を形成した。このとき、構造体形成装置100のビームスプリッタ140を一定の速度で回転させるとともに、そのビームスプリッタ140の傾斜角度が9°ずつ(0°、9°、18°、27°、・・・351°、360°)傾斜するたびに、1パルスのレーザ光を試料に照射して、微細周期構造を形成した。

【0066】

その結果、複数の加工部14の配列方向が領域11ごとに異なるように、各領域11に微細周期構造が形成された。また、多数の領域11を、試料の表面の全体に配した。

その試料の表面を撮影したところ、図10B(i)、(ii)に示すように、a''方向から見た場合でも、また、b''方向から見た場合でも、いずれかの領域11の構造色発色を視認することができた。ただし、視認できる構造色発色は、領域11ごとであって、同時形成領域群15ごとではなかった。

なお、a''方向とは、図10B(iii)に示すように、四角形の試料における一の角部側からその試料の表面を見た方向である。また、b''方向とは、同図に示すように、a''方向とは対向する側の角部より少しずれた位置からその試料の表面を見た方向である。

【0067】

これら<実施例>と<比較例>とを比較して明らかなように、構造体形成装置20に第一ビームスプリッタ22を設けたことにより、1パルスのレーザ光により複数の領域11における微細周期構造を同時に形成できることがわかった。

また、第二ビームスプリッタ24の角度を変えながらレーザ光を基材12に照射していくことで、同時形成領域群15ごとに複数の加工部14の配列方向が異なるように微細周期構造を形成できることがわかった。

【0068】

以上説明したように、本実施形態の構造体、構造体形成方法及び構造体形成装置によれば、レーザ発振器から1パルスのレーザ光を出力することにより、複数の領域に同時に微細周期構造を形成することができる。これにより、領域を多数加工する場合の総加工時間を短縮でき、生産性を向上させることができる。

また、微細周期構造を構成する複数の加工部の配列方向が同時形成領域群ごとに異なっているため、構造体を任意の方向から見ても、いずれかの同時形成領域群における領域の構造色発色を視認できる。

さらに、構造体を見る方向を変化させると、構造色発色を視認できる領域が移り変わっていくので、きらめくような加飾表現を得ることができる。

【0069】

以上、本発明の構造体形成装置、構造体形成方法及び構造体の好ましい実施形態について説明したが、本発明に係る構造体形成装置、構造体形成方法及び構造体は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、図1等に示した構造体は、平面の板状であるが、構造体は、平面の板状に限るものではなく、曲面状や立体形状であってもよい。

【0070】

また、図1等においては、複数の領域が縦横方向に規則的に配されているが、このような配置に限るものではなく、任意の並べ方で配することができる。例えば、複数の領域により、文字を描いたり、キャラクタの輪郭を描いたりすることができる。

さらに、上述の構造体形成方法では、第二ビームスプリッタを回転又は回動させているが、これに限るものではなく、回転又は回動させずに実施することもできる。この場合、同時形成領域群ごとの複数の加工部の配列方向は、すべて同じ方向となるように微細周期構造を形成することになる。

【産業上の利用可能性】

【0071】

本発明は、微細周期構造を有する構造体に関する発明であるため、その微細周期構造を形成可能な材料や、その微細周期構造を形成する装置に利用できる。

【符号の説明】

【0072】

10 構造体

11 領域

12 基材

13 被膜

14 加工部

14−1 凹部

14−2 空洞部

15 同時形成領域群

16 表面

17 保護層

18 界面

20 構造体形成装置

21 レーザ発振器

22 第一ビームスプリッタ

23 コリメータ素子

24 第二ビームスプリッタ

25 レンズ群

【特許請求の範囲】

【請求項1】

パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成装置であって、

レーザ光を出力するレーザ発振器と、

前記レーザ光を複数の光束に分岐する第一ビームスプリッタと、

この第一ビームスプリッタで分岐された前記複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束ごとに複数の光束に分岐する第二ビームスプリッタと、

この第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記被照射物に照射するレンズ群とを備えた

ことを特徴とする構造体形成装置。

【請求項2】

前記第一ビームスプリッタは、マルチレベル型の回折光学素子であって、分岐効率が70%以上である

ことを特徴とする請求項1記載の構造体形成装置。

【請求項3】

前記第二ビームスプリッタは、前記レーザ光の進行方向を中心として回転又は回動可能であり、

前記レーザ発振器がレーザ光を出力するたびに、前記第二ビームスプリッタの角度を変えて、前記複数の光束が干渉する向きを変化させて、前記加工部を形成する

ことを特徴とする請求項1又は2記載の構造体形成装置。

【請求項4】

パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成方法であって、

レーザ発振器が、レーザ光を出力する工程と、

第一ビームスプリッタが、前記レーザ光を複数の光束に分岐する工程と、

前記第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、第二ビームスプリッタが、前記第一分岐光束である複数の光束ごとに複数の光束に分岐する工程と、

前記第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、レンズ群が、前記第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記被照射物に照射する工程と、

前記第二分岐光束である複数の光束を干渉させた複数の干渉領域を前記被照射物に照射することにより、前記被照射物における複数の領域に同時に前記加工部を形成する工程とを有した

ことを特徴とする構造体形成方法。

【請求項5】

前記加工部が、パルスレーザ光の照射による光分解の生起により形成された、前記被照射物の表面にある凹部あるいは前記被照射物の内部にある空洞部である

ことを特徴とする請求項4記載の構造体形成方法。

【請求項6】

前記レーザ発振器がレーザ光を出力するたびに、前記ビームスプリッタの角度を変えて、前記複数の光束が干渉する向きを変化させて、前記加工部を形成する

ことを特徴とする請求項4又は5記載の構造体形成方法。

【請求項7】

規則的配列により構造色を発色する複数の加工部が形成された構造体であって、

前記加工部は、

レーザ光を複数の光束に分岐し、この分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束のそれぞれを複数の光束に分岐し、この分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記構造体に照射することにより形成された

ことを特徴とする構造体。

【請求項8】

前記加工部は、

前記第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて複数の干渉領域を形成するとともに、これら複数の干渉領域にてそれぞれ干渉させた前記第二分岐光束を前記構造体に照射することにより、前記構造体における複数の領域に同時に形成された

ことを特徴とする請求項7記載の構造体。

【請求項9】

同時に形成された前記複数の領域を同時形成領域群とし、

この同時形成領域群が、前記構造体に複数配されており、

前記同時形成領域群ごとに、前記複数の加工部の配列方向が異なる

ことを特徴とする請求項8記載の構造体。

【請求項10】

前記微細周期構造が形成された構造体が、

金属製又はプラスチック製の基材の表面に設けられた被膜からなる

ことを特徴とする請求項7〜9のいずれかに記載の構造体。

【請求項11】

前記基材は、金属キャップ、金属缶、プラスチックキャップ、プラスチックボトルのいずれかであり、

前記金属キャップ若しくは前記プラスチックキャップの天板部外面側、又は、前記金属缶若しくは前記プラスチックボトルの胴部外面側に、前記被膜が形成された

ことを特徴とする請求項10記載の構造体。

【請求項1】

パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成装置であって、

レーザ光を出力するレーザ発振器と、

前記レーザ光を複数の光束に分岐する第一ビームスプリッタと、

この第一ビームスプリッタで分岐された前記複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束ごとに複数の光束に分岐する第二ビームスプリッタと、

この第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記被照射物に照射するレンズ群とを備えた

ことを特徴とする構造体形成装置。

【請求項2】

前記第一ビームスプリッタは、マルチレベル型の回折光学素子であって、分岐効率が70%以上である

ことを特徴とする請求項1記載の構造体形成装置。

【請求項3】

前記第二ビームスプリッタは、前記レーザ光の進行方向を中心として回転又は回動可能であり、

前記レーザ発振器がレーザ光を出力するたびに、前記第二ビームスプリッタの角度を変えて、前記複数の光束が干渉する向きを変化させて、前記加工部を形成する

ことを特徴とする請求項1又は2記載の構造体形成装置。

【請求項4】

パルスレーザ光を照射して、規則的配列により構造色を発色する複数の加工部を被照射物に形成する構造体形成方法であって、

レーザ発振器が、レーザ光を出力する工程と、

第一ビームスプリッタが、前記レーザ光を複数の光束に分岐する工程と、

前記第一ビームスプリッタで分岐された複数の光束を第一分岐光束とし、第二ビームスプリッタが、前記第一分岐光束である複数の光束ごとに複数の光束に分岐する工程と、

前記第二ビームスプリッタで分岐された複数の光束を第二分岐光束とし、レンズ群が、前記第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記被照射物に照射する工程と、

前記第二分岐光束である複数の光束を干渉させた複数の干渉領域を前記被照射物に照射することにより、前記被照射物における複数の領域に同時に前記加工部を形成する工程とを有した

ことを特徴とする構造体形成方法。

【請求項5】

前記加工部が、パルスレーザ光の照射による光分解の生起により形成された、前記被照射物の表面にある凹部あるいは前記被照射物の内部にある空洞部である

ことを特徴とする請求項4記載の構造体形成方法。

【請求項6】

前記レーザ発振器がレーザ光を出力するたびに、前記ビームスプリッタの角度を変えて、前記複数の光束が干渉する向きを変化させて、前記加工部を形成する

ことを特徴とする請求項4又は5記載の構造体形成方法。

【請求項7】

規則的配列により構造色を発色する複数の加工部が形成された構造体であって、

前記加工部は、

レーザ光を複数の光束に分岐し、この分岐された複数の光束を第一分岐光束とし、この第一分岐光束である複数の光束のそれぞれを複数の光束に分岐し、この分岐された複数の光束を第二分岐光束とし、この第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて前記構造体に照射することにより形成された

ことを特徴とする構造体。

【請求項8】

前記加工部は、

前記第二分岐光束である複数の光束を前記第一分岐光束である複数の光束ごとに干渉させて複数の干渉領域を形成するとともに、これら複数の干渉領域にてそれぞれ干渉させた前記第二分岐光束を前記構造体に照射することにより、前記構造体における複数の領域に同時に形成された

ことを特徴とする請求項7記載の構造体。

【請求項9】

同時に形成された前記複数の領域を同時形成領域群とし、

この同時形成領域群が、前記構造体に複数配されており、

前記同時形成領域群ごとに、前記複数の加工部の配列方向が異なる

ことを特徴とする請求項8記載の構造体。

【請求項10】

前記微細周期構造が形成された構造体が、

金属製又はプラスチック製の基材の表面に設けられた被膜からなる

ことを特徴とする請求項7〜9のいずれかに記載の構造体。

【請求項11】

前記基材は、金属キャップ、金属缶、プラスチックキャップ、プラスチックボトルのいずれかであり、

前記金属キャップ若しくは前記プラスチックキャップの天板部外面側、又は、前記金属缶若しくは前記プラスチックボトルの胴部外面側に、前記被膜が形成された

ことを特徴とする請求項10記載の構造体。

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図11】

【図12A】

【図12B】

【図1】

【図10A】

【図10B】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図11】

【図12A】

【図12B】

【図1】

【図10A】

【図10B】

【公開番号】特開2013−7842(P2013−7842A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139671(P2011−139671)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]