構造化表面を有する感圧接着層を含む電磁干渉抑制シート

【課題】電磁干渉抑制シートを被着体に貼り付けるときに、被着体と電磁干渉抑制シートとの間において局所的な空気の閉じこめを防止することによって、電磁干渉抑制層を被着体表面から一定の距離に配置して、貼り付け面全体で均一な電磁干渉抑制効果を得る。

【解決手段】軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と;構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層とを含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シートを提供する。

【解決手段】軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と;構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層とを含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シートを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁干渉抑制層の片面に感圧接着層を付与した電磁干渉抑制シートに関し、特に、電磁干渉抑制層と接触する面の反対面、すなわち被着体との接着面に構造化表面を設けた電磁干渉抑制シートに関する。

【背景技術】

【0002】

近年、デジタル電子機器において、不要な電磁波の干渉や配線に流れる伝導ノイズを抑制する電磁干渉抑制シートが使用されている。電磁干渉抑制シートの構造の一例として、特開平07−212079に、「電磁障害を抑制する電磁波干渉抑制体において、導電性支持体と、該導電性支持体の少なくとも一方面に設けられた絶縁性軟磁性体層とを有し、該絶縁性軟磁性体層は、軟磁性体粉末、誘電体粉末、及び有機結合剤を含むことを特徴とする電磁波干渉抑制体」が記載されている。

【0003】

一般に、電磁干渉抑制シートは、電子機器内にある不要な電磁波を輻射する集積回路(LSI)又はそのLSIから出ているバスラインの上や、不要な電磁波の輻射源となる伝導ノイズが流れているFPC等の配線の上に設置される。そのような方法の一例として、日本国特許第3528427号に、「情報処理装置のバスラインの少なくとも一部の周囲に、周回しないように軟磁性粉末と有機結合剤とを含むシート状の複合磁性体で覆うことによるEMI対策方法であって、前記軟磁性粉末は、アスペクト比が5よりも大きく、表面に酸化皮膜を有する金属磁性体からなり、且つ前記複合磁性体の表面抵抗が少なくとも103Ω以上であることを特徴とするEMI対策方法」が記載されており、「前記複合磁性体は、更にゴム、デキストリン、及びポリビニルアルコールのうちの何れかを主成分とする粘着層を有することを特徴とする」実施態様も記載されている。

【0004】

【特許文献1】特開平07−212079号公報

【特許文献2】特許第3528427号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したような、従来の電磁干渉抑制シートを用いると、被着体に貼り付けた時に被着体と電磁干渉抑制シートとの間に空気が混入して閉じこめられる傾向があり、貼り付けた後でその空気を排除するか、あるいは空気が入らないように適切な貼り付け作業用ジグ等を用いて貼り付ける必要があった。また、このように空気が混入して閉じこめられると、その部分において電磁干渉抑制層と被着体との距離が増加して電磁干渉抑制効果が低下し、また、一般に空気の混入は局所的に起こるため、貼り付け面全体で上記距離が不均一となる結果、当該貼り付け面全体で電磁干渉抑制効果がばらつく問題があることを本発明者は見出した。

【課題を解決するための手段】

【0006】

本開示によれば、軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と;構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層とを含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シートが提供される。

【発明の効果】

【0007】

本開示によれば、電磁干渉抑制シートを被着体に貼り付けるときに、被着体と電磁干渉抑制シートとの間に空気が外部と連通する経路が確保されるため、被着体と電磁干渉抑制シートとの間において局所的な空気の閉じこめが防止される。こうして、貼り付け面全体にわたって局所的な気泡の混入を作り出すことなく、電磁干渉抑制層を被着体表面から一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を得ることができる。

【0008】

なお、上述の記載は、本発明の全ての実施態様及び本発明に関する全ての利点を開示したものとみなしてはならない。

【発明を実施するための最良の形態】

【0009】

以下、図を参照しながら、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0010】

図1に、本発明の一実施態様における電磁干渉抑制シートの断面図を模式的に示す。電磁干渉抑制シート10は、電磁干渉抑制層20と、構造化表面31を有する感圧接着層30とからなり、感圧接着層30は構造化表面31の反対面が電磁干渉抑制層20に接触するように積層されている。電磁干渉抑制層20は、軟磁性体粉末21及び有機結合剤23を含み、不要な電磁波の干渉や配線に流れる伝導ノイズを抑制及び/又は吸収する。この図及び以下に示す図では、任意成分の誘電体粉末22も電磁干渉抑制層20に含まれている。本発明を説明する便宜上、磁性体粉末21を楕円形、誘電体粉末22を四角形で示すが、実際に使用される磁性体粉末21及び誘電体粉末22は、当然のことながらこのような形状に限定されず、いかなる形状であってもよい。感圧接着層30は、LSI又はLSIのバスラインの上、又はFPC等の配線の上に、電磁干渉抑制層20を設置するために設けられている。感圧接着層30に形成された構造化表面31は、貼り付け時に電磁干渉抑制シート10と被着体との間に局所的に空気が閉じこめられないように機能して、電磁干渉抑制層全体を被着体表面からほぼ一定の距離に配置可能にする。

【0011】

電磁干渉抑制層に含まれる軟磁性体粉末は、特に高周波領域において比透磁率の高い材料であることが電磁干渉抑制効果を高めるために好ましく、比透磁率について、バルク材料として測定したときに1000以上、好ましくは10000以上を有する材料が好ましい。このような軟磁性体粉末として、例えば、カルボニル鉄、鉄−アルミニウム−ケイ素合金(センダスト)又は鉄−ニッケル合金(パーマロイ)等が挙げられる。軟磁性体粉末は任意の形状であってよいが、電磁干渉抑制効果をより高めるためには、薄片状又は針状であることが好ましく、軟磁性体粉末のアスペクト比は大きい(例えば5:1以上)ことが好ましい。なお、軟磁性体粉末として、磁性体をバルク状態で測定したときの保磁力が100A/m以下のものが典型的に使用でき、10A/m以下のものが使用できる。

【0012】

電磁干渉抑制層は、任意成分として誘電体粉末をさらに含むことができる。誘電体粉末は磁性体粉末と混合され、磁性体粉末同士が接触すること防ぐ。そのような誘電体粉末は、高周波領域における誘電率が大きく、かつ誘電率の周波数特性が比較的平坦なものが好ましい。そのような誘電体粉末として、例えば、チタン酸バリウム系セラミック、チタン酸ジルコン酸系セラミック、鉛ペロブスカイト系セラミック等が使用できる。

【0013】

電磁干渉抑制層に含まれる有機結合剤は、軟磁性体粉末及び任意成分の誘電体粉末を電気的絶縁状態で電磁干渉抑制層中に分散させつつ、これらの粉末の結合剤となって電磁干渉抑制層の機械的強度を確保する。そのような有機結合剤として、ポリオレフィン、例えばポリエチレン又はポリプロピレン、ポリスチレン、塩素化ポリエチレン、ポリエステル、ポリ塩化ビニル、ポリビニルブチラール、ポリウレタン、セルロース、ニトリル−ブタジエン、スチレン−ブタジエン等の熱可塑性樹脂もしくはそれらの共重合体や、エポキシ樹脂、フェノール樹脂、ポリアミド、ポリイミド等の熱硬化性樹脂等が挙げられ、ポリオレフィン、ポリスチレン、塩素化ポリエチレンが一般的に使用される。

【0014】

電磁干渉抑制層の厚さは、電磁干渉抑制効果又は電磁波吸収効果を最大にするためには厚い方が有利である。しかしながら、例えば携帯電話、デジタルカメラ、デジタルビデオレコーダ、携帯オーディオ等の小型化された電子機器内に使用する場合、他の電子部品をパッケージングする観点から、電磁干渉抑制シートは十分な性能を発揮しつつも可能な限り薄いことが要求される。特に、FPCで作られた高周波信号ケーブル等の柔軟な被着体の場合、その被着体の柔軟性を過度に損なわない程度の柔軟性を電磁干渉抑制シートが有していることが好ましい。上述の観点から、電磁干渉抑制層の厚さは約1mm以下であることが好ましく、約0.025mm以上であり約0.3mm以下であることがより好ましい。

【0015】

また、上述したように電磁干渉抑制シートを薄くするだけではなく、電磁干渉抑制シートを構成する材料自体が柔軟であることも、FPC等の柔軟な被着体に電磁干渉抑制シートを使用する場合に有利である。このような観点から、電磁干渉抑制シートに含まれる電磁干渉抑制層の破断強度が、JIS K6251で測定したときに14MPa以下であることが好ましく、7MPa以下であることがさらに好ましい。電磁干渉抑制層の破断強度が低すぎると製造が困難となり、また被着体への適用が困難となることから、破断強度は1MPa以上が好ましく、3MPa以上であることがさらに好ましい。

【0016】

感圧接着層は、被着体と接着する面、すなわち電磁干渉抑制層と接触する面と反対側の露出面に構造化表面を有する。この構造化表面には、例えばその表面に存在する複数の構造物によって画定された、連通した溝が形成されている。溝は連続した開いた通路又は細長い凹部であり、露出面を基準にして接着層の厚さ方向にある深さを有している。この溝深さは溝全体にわたって一定であってもなくてもよく、複数の溝についてそれぞれ異なっていてもよい。これらの溝は、感圧接着層の外周部分に達しているか、あるいは感圧接着層の外周部分に達する他の溝と連通している。このような溝によって作り出される、被着体と電磁干渉抑制シートとの間で空気が外部と連通するための経路、すなわち被着体と電磁干渉抑制シートとの間に設けられた、空気を外部へ排出するための経路により、電磁干渉抑制シートを被着体に貼り付けた時に、電磁干渉抑制シートと被着体の間で局所的に空気が閉じこめられることが防止される。こうして、貼り付け面全体にわたって局所的に気泡を作り出すことなく、電磁干渉抑制層を被着体表面からほぼ一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を得ることができる。

【0017】

感圧接着層は、接着される被着体の種類に基づいて適宜選択された、任意の感圧接着剤を含んでよい。感圧接着剤は、一般に、ポリアクリレート、粘着性付与ゴム、粘着性付与合成ゴム、エチレン酢酸ビニル、シリコーン等に分類される。適したアクリル接着剤は、例えば、米国特許第3239478号明細書、同第3935338号明細書、同第5169727号明細書、再発行特許第24906号明細書、米国特許第4952650号明細書及び同第4181752号明細書に開示されている。好ましい種類の感圧接着剤は、少なくともアルキルアクリレートと少なくとも一つの強化コモノマーとの反応生成物である。適したアルキルアクリレートは、ホモポリマーガラス転移温度が約−10℃以下のもので、例えば、n−ブチルアクリレート、2−エチルヘキシルアクリレート、イソオクチルアクリレート、イソノニルアクリレート、オクタデシルアクリレート等を含む。適した強化モノマーは、ホモポリマーガラス転移温度が約−10℃のもので、例えば、アクリル酸、イタコン酸、イソボルニルアクリレート、N、N−ジメチルアクリルアミド、N−ビニルカプロラクタム、N−ビニルピロリドン等を含む。

【0018】

感圧接着層の厚さは、例えば、電磁干渉抑制層と被着体との間の距離、電磁干渉抑制層の厚さ、感圧接着剤の組成、構造化表面を形成するために配置された構造物の形状、被着体の種類を含む、いくつかの要因によって様々に変化させてよい。一般に、感圧接着層の厚さは、構造化表面を構成する構造物の高さよりも大きい。ここでいう感圧接着層の厚さとは、貼り付け面の法線方向において、構造化表面を構成する構造物の最も高い点から、隣接する他の層又は材料、例えば電磁干渉抑制層又は補強材との界面まで測った距離を意味する。

【0019】

ここで、本発明者らが見出した、電磁干渉抑制層とノイズを含む信号線等との距離に対する電磁干渉抑制効果の関係を図2に示す。この距離と電磁干渉抑制効果との関係は、感圧接着層の厚さを設計する上で重要な因子の1つである。ここでは、長さが90mmで特性インピーダンスが50Ωのマイクロストリップラインを使用した。300mm×200mmの大きさを有し、裏面全体に銅箔が貼られた比誘電率3.5の基板表面中央部にマイクロストリップラインを貼付した。50mm×50mmで厚さ0.3mmの電磁干渉抑制層に様々な厚さの感圧接着層を適用した電磁干渉抑制シートをこのマイクロストリップラインに配置して、電磁干渉抑制層をラインから様々な距離に配置した。配線からの距離が0μmとは、感圧接着層を適用せずに直接電磁干渉抑制層をラインに接触させたことを意味する。これらのサンプルについて、上述の部分を除き、IEC62333−2(2006−05 First edition)の「Transmission attenuation power ratio」の測定方法に準拠して、パワーロスを測定した。測定にはHP社製ネットワークアナライザHP8510Cを使用した。パワーロスは、次式:Ploss=1−|S21|2−|S11|2(S11(反射減衰量)、S21(透過減衰量))から計算され、パワーロスが高いほど、電磁干渉抑制効果が高いことを意味する。

【0020】

図2から分かるように、マイクロストリップラインと電磁干渉抑制層との距離が0μmから200μmへと増加するにつれてパワーロスが低下しており、この距離が小さいほど高い電磁干渉抑制効果が得られることが分かる。従って、上述したような薄い電磁干渉抑制層をより効率的に利用するためには、電磁干渉抑制層と被着体との距離を狭くすることが重要である。また、この距離の違いが電磁干渉抑制効果の程度と密接に関係するため、貼り付け面全体でこの距離をほぼ一定に保つことが、電磁干渉抑制シートの仕様通りの安定した電磁干渉抑制効果を貼り付け面全体で発揮するためにも重要である。

【0021】

上述の通り、電磁干渉抑制効果を高めるためには、感圧接着層の厚さはより薄いことが望ましい。一方で、感圧接着層は薄くなるほど被着体に対する接着力は下がり、特に被着体の表面粗さが粗い場合、著しい接着力の低下が見られることがある。従って、これらの相反する要素を考慮すると、感圧接着層の厚さは、約0.02mm以上であり約1.0mm以下であることが好ましく、約0.02mm以上であり約0.05mm以下であることがより好ましい。

【0022】

感圧接着層の構造化表面に形成される溝の形状は、処理方法により幅広く変化し得るが、横断方向から見た時に、それぞれが好ましくはV字型、U字型、長方形あるいは台形の断面を持つ。一実施態様として、図3及び図4に構造化表面31の部分平面図及びそのような構造化表面を有する感圧接着層30の断面図をそれぞれ示す。これらの図では、感圧接着層30中の台形溝32が示されている。台形溝32及び対応する構造物33は感圧接着層30中に形成されている。構造物33の側壁34は溝32の側壁を画定している。

【0023】

溝は、一般に複数の構造物を感圧接着層にエンボス加工するか形成することによって作られる。この構造物は、不規則に分布してもよく、規則的なパターンで配置されてもよい。個々の構造物は少なくとも部分的に感圧接着層の溝の一部を画定する。複数の構造物を組みあわせることにより、感圧接着層の構造化表面に連通した溝が形成される。

【0024】

この構造化表面を作り出すために感圧接着層中に形成される構造物の形状は様々であってよい。構造物の形状の例として、半球、プリズム(例えば角プリズム、直角プリズム、円柱プリズム及びその他の類似の多角形の特徴を持ったプリズム)、ピラミッド、あるいは楕円体からなる群から選択されるものが挙げられるが、これらに限定されない。異なる構造物形状の組み合わせを使用することもできる。好ましい形状には、半球、プリズム及びピラミッドからなる群から選択されるものが含まれる。個々の構造物は通常約3μm以上で感圧接着層の全厚さ未満の高さ、好ましくは約3μm以上で50μm以下の高さを有する。本発明で使用するのに適した構造物の一実施態様として、図5に四角形ピラミッド35を示す。また、構造物のさらなる実施態様として、図6に感圧接着層にエンボス加工可能な切頭四角形ピラミッド36を示す。

【0025】

溝の配置は、電磁干渉抑制シート全面において、局所的な気泡の混入が発生しないようなものであればよい。これには規則的なパターンと不規則的なパターンとが含まれる。規則的なパターンで配置された構造物群で形成される溝のパターンとして、例えば、直交格子状、斜交格子状、六角格子状などが挙げられる。また、溝が複数のパターンの組み合わせ、例えば、ある点を中心とした同心円状及びその中心点から外側に延在する放射状のパターンを組み合わせたものであってもよい。このようにして配置された溝は、感圧接着層の外周部分に達するか、外周部分に達する他の溝に直接的又は間接的に連通する。これによって、気泡を、その発生位置に関わらず溝を介して電磁干渉抑制シートの外部に排出できる。

【0026】

構造物群が規則的なパターンで配置される場合、それら構造物のピッチ、すなわち隣り合う構造物の類似構造点の間の距離の平均値が小さいほど気泡が容易に排出できるため、この値は一般に約0.4mm以下であり、約0.3m以下であることが好ましい。

【0027】

溝は、感圧接着層の構造化表面の単位面積あたり所定の体積を有する。そのような溝の体積が大きいほど、感圧接着層と被着体との界面から空気を外部に流出させることがより容易となる。従って、溝の単位面積あたりの体積は、感圧接着層の二次元平面における直径500μmの円の面積あたり約1×103μm3以上であることが好ましく、直径500μmの円の面積あたり約1×103μm3以上約1×107μm3以下であることがより好ましい。一方で、感圧接着層の被着体との十分な接着力を確保するためには、感圧接着剤の種類、被着体の材質及び表面状態等に応じて、所定の接触面積を確保する必要がある。このような観点から、感圧接着層の初期湿潤面積率は約85%以上であることが好ましい。

【0028】

上述した初期湿潤面積率試験は以下のように実施される。この試験方法は、構造化表面を有する感圧接着層の、滑らかで透明な被着体に対する湿潤性を評価するために使用される。この方法と共に使用される機器は、立体顕微鏡(Olympus Model SZH−ZB)と、顕微鏡に取り付けたビデオカメラ(Cohu Model 4815)と、同軸垂直照明装置(Olympus Model TL2)と、ビデオデジタイジングボード(Imaging Technologies PCVISION plus)が設置されたコンピュータ(Hewlett−Packard Vectra QS/20)とから構成され、ビデオデジタイジングボードは、コンピュータが画像を撮影してデジタル化することができるようにするものである。このような画像を、その後保存して市販のソフトウェアパッケージ(Jandel JAVA(登録商標))を用いて分析することが可能である。被写体を照明するために、同軸垂直照明によりレンズ(すなわち光軸)を通して光が供給される。この光は、顕微鏡の平面対物レンズの端部に取り付けられた円形偏光子を通過する。実際に行う手順は次の通りである。(1)接着テープを2kgのローラーに1回通してガラス(又はその他の光学的に透明で平担な)表面に貼り付ける。(2)接着剤とガラスとの界面が立体顕微鏡によってガラスを通して見ることができるように、この貼り合わせたものを配置する。(3)ガラスが光軸に垂直になるようにサンプルを調整する。(4)光の強度とコントラストを最適にするよう円形偏光子を調整する。(5)画像分析ソフトウェアを用いて画像を撮影してデジタル化する。(6)湿潤領域に相当するグレー値(すなわち輝度レベル)のみを許容し受け入れるように、ソフトウェアの許容グレー値ウインドウを設定する。(7)電磁干渉抑制シートを貼り付けてから48時間後の全湿潤面積を全画像面積に対する百分率として分析する。

【0029】

さらに、電磁干渉抑制シートには、フィルム、不織布等の補強材が含まれてもよい。補強材は、一般に電磁干渉抑制層と感圧接着層の間に配置されるが、電磁干渉抑制シートの最外層として電磁干渉抑制層に隣接して配置してもよい。図7に、そのような実施態様の1つを断面図で模式的に示す。この図では、電磁干渉抑制シート10の電磁干渉抑制層20と感圧接着層30との間に、例えばフィルム、不織布等の補強材40が配置されている。このような補強材を追加すると、電磁干渉抑制シート全体の強度をより高めることができ、例えば、貼り直し等の再作業を必要とする場合に、電磁干渉抑制シートの破断又は破壊を防ぐことができる。補強材の厚さは、十分な強度を電磁干渉抑制シートに追加する一方で、電磁干渉抑制シートの柔軟性を損なわないことに加えて、感圧接着層の厚さについて上述したように、電磁干渉抑制効果又は電磁波吸収効果を可能な限り高めるために、約0.02mm以下であることが望ましい。補強材を共押出などによって電磁干渉抑制層に積層してもよく、あるいは、電磁干渉抑制層を形成するための組成物等を補強材に塗布することによって、補強材を電磁干渉抑制シートに組み入れてもよい。

【0030】

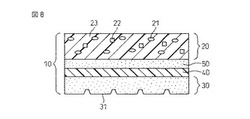

また、補強材を電磁干渉抑制層に取り付けるために、必要に応じて補強材と電磁干渉抑制層との間に接着層を配置してもよい。図8に、そのような実施態様の1つを示し、ここでは、補強材40が接着層50によって電磁干渉抑制層20に取り付けられている。この接着層は、感圧接着層と同じ感圧接着剤を含んでもよく、補強材を電磁干渉抑制層に接着するのに適した異種の感圧接着剤を含んでもよい。代替実施態様として、接着層が感圧接着剤の代わりに永久接着剤を含んでもよい。この接着層は主に補強材を電磁干渉抑制層により強固に接着する目的で使用される。また、接着層が感圧接着層に含まれるものと同じ感圧接着剤から構成され、補強材が電磁干渉抑制層と感圧接着層との間に配置される場合、接着層と感圧接着層とが一体の感圧接着層を構成し、かつ補強材がその一体となった感圧接着層の内部に配置された状態と見なすことができる。このような場合、電磁干渉抑制シート全体の強度を高めるだけではなく、実質的に感圧接着層の厚さが増すため、より薄い感圧接着層を使用しても、実用上必要な接着力を維持することが可能な場合がある。

【0031】

さらに、電磁干渉抑制シートは、感圧接着層の構造化表面と相補的な第2の構造化表面を有する剥離ライナーをさらに含んでもよい。剥離ライナーは、その第2の構造化表面が感圧接着層の構造化表面と接触するように配置される。図9に、そのような実施態様の1つを断面図で模式的に示す。この図では、電磁干渉抑制シート10の感圧接着層30の構造化表面31に剥離ライナー60が配置されており、剥離ライナー60は、構造化表面31と相補的な第2の構造化表面61を有している。この第2の構造化表面は、電磁干渉抑制シートの製造時に、感圧接着層の構造化表面を形成するために使用してもよく、別工程で形成された感圧接着層の構造化表面の形状を保持するために使用してもよい。また、この実施態様の変形として、上述した補強材及び/又は接着層が電磁干渉抑制シートに含まれてもよい。剥離ライナーは、感圧接着層から剥離可能であって、電磁干渉抑制シートを被着体に貼り付けるまで、感圧接着層の接着性を維持し、構造化表面を保護するために使用される。

【0032】

剥離ライナーの第2の構造化表面は、感圧接着層の構造化表面と相補的な表面形状(topography)を有しており、例えば、構造化表面のある部分にV字溝が形成されている場合、第2の構造化表面の対応する部分には尖った頂部を有する突条が存在する。図10に、このような突条が直交して配置された剥離ライナーの一実施態様を示す。剥離ライナー60には複数の突条62が直交して配置されており、第2の構造化表面61を形成する。例えば、この剥離ライナーを感圧接着層の構造化表面を形成するために使用する場合、これらの突条が構造化表面にV字溝を形成する。

【0033】

剥離ライナーは様々な基材から作ることができる。適した基材として、紙又は熱可塑性フィルム等のプラスチック材料、例えば、ポリエチレン、ポリプロピレン、ポリエステル、酢酸セルロース、ポリ塩化ビニル、ポリフッ化ビニリデン等、あるいはこのようなプラスチック材料のコート紙又は積層紙、及び他の材料が挙げられる。

【0034】

これらのエンボス加工可能なコート紙又は熱可塑性フィルムは、そのまま使用してもよいが、シリコーン処理あるいはその他の方法で処理して剥離特性を向上させた後に使用するのが好ましい。また、剥離ライナーの厚さは、どのような効果が必要とするかに応じて様々となりうる。剥離ライナーの厚さは、一般に、約30μm以上であり約300μm以下である。

【0035】

剥離ライナーの第2の構造化表面は従来から知られる方法で形成することができる。そのような方法として、例えば、エンボス加工、その他一般に使用される機械加工やエッチング処理等が挙げられる。エンボス加工は、例えば、マスターツールと呼ばれるエンボスロールを剥離ライナーの片面に圧着して行うことができる。

【0036】

電磁干渉抑制シートは、従来から知られている様々な方法を組み合わせて製造できる。一例として、第2の構造化表面を有する剥離ライナーを用いて感圧接着層に構造化表面を形成した電磁干渉抑制シートの製造方法を示す。感圧接着層の構造化表面には格子状の台形溝が形成されている。この電磁干渉抑制シートには補強材も含まれている。

【0037】

(1)剥離ライナーに、複数の台形状の突条が格子状に配置された構造化表面、すなわち第2の構造化表面を付与する。ここで使用するのに適した剥離ライナーの一例として、紙基材の両面にポリエチレンコーティングが施されたポリコートライナーが挙げられるが、紙基材に代えてポリエステル基材等を使用してもよい。この剥離ライナーの一方のポリエチレンコーティングに、シリコーン溶液を塗布して剥離処理を施す。次いで、剥離処理後のポリエチレンコーティングに、マスターツールを使用したエンボス加工によって複数の台形状の突条を形成する。このようにして、エンボスロールの表面パターンがポリエチレンコーティングに転写され、複数の台形状の突条が格子状に配置された第2の構造化表面を有する剥離ライナーが得られる。

【0038】

(2)剥離ライナーの第2の構造化表面に対して感圧接着剤を、その第2の構造化表面を完全に被覆するのに十分な厚さで塗布して感圧接着層を形成する。一例として、複数の台形状の突条が形成された剥離ライナーのポリエチレンコーティングの上に、適宜選択した感圧接着剤を所定膜厚で塗布し、乾燥し、そしてキュアする。感圧接着剤の塗布は、バーコーター等の従来から知られるコーティング方法を使用して行うことができる。

【0039】

(3)感圧接着層の上に補強材を積層する。補強材として、例えば、厚さ6μm程度のPETフィルムのプラスチックフィルムを使用できる。補強材の積層は、圧着ローラー等を使用した従来から知られる積層方法を使用して行うことができる。

【0040】

(4)補強材の上に接着層を配置する。この接着層として、例えば工程(2)で使用した感圧接着剤を再度使用することができる。

【0041】

(5)補強材の積層と同様の方法を用いて接着層の上に電磁干渉抑制層を積層して、電磁干渉抑制シートが完成する。

【0042】

これらの各工程は必要に応じて順序を変更してもよい。また、必要に応じてさらに別の処理工程が追加されてもよい。

【0043】

本開示による電磁干渉抑制シートは、例えば、携帯電話、デジタルビデオレコーダ、デジタルカメラ、携帯オーディオ等の電子機器内にある、比較的高密度に配置されて高周波数で動作する集積回路(LSI)又はそのLSIから出ているバスラインの上やFPC等の配線の上に貼り付けた場合に、特に優れた効果を発揮する。また、そのような電子機器の筐体内壁等に貼り付けて、筐体内部を反射等して伝播する電磁波を吸収するために使用してもよい。

【0044】

本開示の電磁干渉抑制シートを使用すると、貼り付け時に、被着体と電磁干渉抑制シートとの間における局所的な空気の閉じこめが防止される。そのため、例えば、電磁干渉抑制シートの貼り付けを手作業で行う場合に、貼り付け用の特殊な作業用ジグ等を必要とせずに簡単な作業手順で電磁干渉抑制シートを被着体に貼り付けることができ、また、従来の電磁干渉抑制シートで行われることの多かった貼り直し作業を実質的になくすことができる。さらに、気泡の混入が防止されるため、貼り付け面全体にわたって電磁干渉抑制層を被着体表面からほぼ一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を安定して得ることができる。

【0045】

また、上述したように貼り直し作業の発生頻度が非常に少なくなるため、例えば、補強材を用いずに電磁干渉抑制層及び感圧接着層のみから電磁干渉抑制シートを構成した場合でも、そのような強度のやや低い電磁干渉抑制シートを実用上十分に使用できる。あるいは補強材を使用する場合であっても、電磁干渉抑制シートの強度を確保するために必要な電磁干渉抑制層及び/又は補強材の厚さを減らすことができる。これらのことから、本発明の電磁干渉抑制シートは従来の電磁干渉抑制シートよりも薄型化できるため、電磁干渉抑制シートの設置位置及び占有空間が厳しく制約される小型電子機器用途に、本発明の電磁干渉抑制シートは特に有利である。また、このように電磁干渉抑制シートの薄型化が可能であるために、電磁干渉抑制シートをより柔軟に作ることができ、その結果、複雑な表面形状や立体形状物に対する電磁干渉抑制シートの形状追随性(conformability)を高めることができる。

【0046】

さらに、上述したように貼り付け面全体で均一な電磁干渉抑制効果を安定して得ることができるため、電磁干渉抑制効果の面内ばらつきを想定して電磁干渉抑制層の厚さを不要に厚く設計する必要がなく、このことも電磁干渉抑制シートの薄型化に寄与し、薄い電磁干渉抑制層の効率的な利用を可能にする。

【実施例】

【0047】

以下、代表的な実施例を詳述するが、本願の特許請求の範囲の範囲内で、以下の実施態様の変形及び変更が可能であることは当業者にとって明らかである。

【0048】

評価用サンプル:本発明の電磁干渉抑制シートとして、サンプルAを、AB5010(住友スリーエム株式会社製、厚さ0.1mm)に使用されている電磁干渉抑制層を使用し、その上に、厚さ4μmの感圧接着層、厚さ6μmのPETフィルム、溝深さ約10μm、溝ピッチ0.2mm、被着体との接着面における溝幅約15μm、直径500μmの円の面積あたりの溝体積約1.2×106μm3の格子状の台形溝が形成された構造化表面を有する、厚さ30μmの感圧接着層を配置して、図8と同様の構造となるように作製した。なお、溝寸法は、構造化表面を感圧接着層に付与するために使用した剥離ライナー表面の第2の構造化表面の形状を測定して求め、溝の幅は台形断面の最も広い部分の幅とした。従って、電磁干渉抑制層は被着体表面から約40μmの位置から厚さ0.1mmにわたって存在する。対照用サンプルとして、サンプルBを、構造化表面のない感圧接着層を用いた以外はサンプルAと同様に作製した。

【0049】

評価方法:電磁干渉抑制シートを貼り付ける配線を模擬するために、特性インピーダンスが50Ωのマイクロストリップラインを誘電体基板に貼り付けたもの(TF−3B、キーコム(Keycom)社(東京都)製)を使用した。なお、測定に際してはマイクロストリップライン上に設けられているプラスチックフィルムを除去して測定した。このラインに、40mm角に切り出した電磁干渉抑制シートサンプルA又はBを位置決めし、その4辺を基板に貼り付けてから、指で表面を擦って、可能な限りラインとサンプルとの間から混入した気泡を除去した後に、上述したようにパワーロスを測定した。パワーロスは、次式:Ploss=1−|S21|2−|S11|2(S11(反射減衰量)、S21(透過減衰量))から計算され、パワーロスが高いほど、電磁干渉抑制効果が高いことを意味する。

【0050】

気泡の混入状態:本発明のサンプルAについては、貼り付け時に混入した気泡は、電磁干渉抑制シートの表面を指で擦ることにより全て容易に除去できた。一方、サンプルBについては、貼り付け時に混入した気泡は、指で擦ってもわずかに位置を変えるのみで、特に貼り付け面の中央付近からは全く除去できなかった。

【0051】

パワーロス測定結果:本発明のサンプルAを複数用意し、被着体であるマイクロストリップラインにそれらのサンプルを貼り付けたところ、常に気泡の巻き込みがなく、貼り付け面全体で均一に貼り付けることができた。これらのパワーロスを測定したところ、図11のグラフに(1)〜(4)で示すように、4回の評価で安定してほぼ一定値を示した。一方、構造化表面のない感圧接着層を用いた、従来の電磁干渉抑制シートに相当するサンプルBについては、貼り付け毎に気泡の混入状況が異なっており、図12のグラフに(1)〜(5)で示すように、完全に気泡を除去できたサンプルAの場合と比べて、5回の評価でパワーロスが小さくなる方向にばらついている。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図2】電磁干渉抑制層と信号線との距離変化に応じて、電磁干渉抑制効果がどのように変化するかを表すグラフである。

【図3】本発明の一実施態様における、構造化表面を有する感圧接着層の部分平面図である。

【図4】本発明の一実施態様における、構造化表面を有する感圧接着層の断面図である。

【図5】本発明の一実施態様における、感圧接着層の構造化表面を構成する構造物の形状を示す。

【図6】本発明の別の実施態様における、感圧接着層の構造化表面を構成する構造物の形状を示す。

【図7】本発明の別の実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図8】図7に示す実施態様において、接着層をさらに含む電磁干渉抑制シートの断面図を模式的に示す。

【図9】本発明のさらに別の実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図10】本発明の一実施態様の剥離ライナーの斜視図を示す。

【図11】サンプルAのパワーロスの測定結果である。

【図12】サンプルBのパワーロスの測定結果である。

【符号の説明】

【0053】

10 電磁干渉抑制シート

20 電磁干渉抑制層

21 軟磁性体粉末

22 誘電体粉末

23 有機結合剤

30 感圧接着層

31 構造化表面

32 台形溝

33 構造物

34 構造物の側壁

35 四角形ピラミッド形状の構造物

36 切頭四角形ピラミッド形状の構造物

40 補強材

50 接着層

60 剥離ライナー

61 第2の構造化表面

62 突条

【技術分野】

【0001】

本発明は、電磁干渉抑制層の片面に感圧接着層を付与した電磁干渉抑制シートに関し、特に、電磁干渉抑制層と接触する面の反対面、すなわち被着体との接着面に構造化表面を設けた電磁干渉抑制シートに関する。

【背景技術】

【0002】

近年、デジタル電子機器において、不要な電磁波の干渉や配線に流れる伝導ノイズを抑制する電磁干渉抑制シートが使用されている。電磁干渉抑制シートの構造の一例として、特開平07−212079に、「電磁障害を抑制する電磁波干渉抑制体において、導電性支持体と、該導電性支持体の少なくとも一方面に設けられた絶縁性軟磁性体層とを有し、該絶縁性軟磁性体層は、軟磁性体粉末、誘電体粉末、及び有機結合剤を含むことを特徴とする電磁波干渉抑制体」が記載されている。

【0003】

一般に、電磁干渉抑制シートは、電子機器内にある不要な電磁波を輻射する集積回路(LSI)又はそのLSIから出ているバスラインの上や、不要な電磁波の輻射源となる伝導ノイズが流れているFPC等の配線の上に設置される。そのような方法の一例として、日本国特許第3528427号に、「情報処理装置のバスラインの少なくとも一部の周囲に、周回しないように軟磁性粉末と有機結合剤とを含むシート状の複合磁性体で覆うことによるEMI対策方法であって、前記軟磁性粉末は、アスペクト比が5よりも大きく、表面に酸化皮膜を有する金属磁性体からなり、且つ前記複合磁性体の表面抵抗が少なくとも103Ω以上であることを特徴とするEMI対策方法」が記載されており、「前記複合磁性体は、更にゴム、デキストリン、及びポリビニルアルコールのうちの何れかを主成分とする粘着層を有することを特徴とする」実施態様も記載されている。

【0004】

【特許文献1】特開平07−212079号公報

【特許文献2】特許第3528427号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したような、従来の電磁干渉抑制シートを用いると、被着体に貼り付けた時に被着体と電磁干渉抑制シートとの間に空気が混入して閉じこめられる傾向があり、貼り付けた後でその空気を排除するか、あるいは空気が入らないように適切な貼り付け作業用ジグ等を用いて貼り付ける必要があった。また、このように空気が混入して閉じこめられると、その部分において電磁干渉抑制層と被着体との距離が増加して電磁干渉抑制効果が低下し、また、一般に空気の混入は局所的に起こるため、貼り付け面全体で上記距離が不均一となる結果、当該貼り付け面全体で電磁干渉抑制効果がばらつく問題があることを本発明者は見出した。

【課題を解決するための手段】

【0006】

本開示によれば、軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と;構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層とを含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シートが提供される。

【発明の効果】

【0007】

本開示によれば、電磁干渉抑制シートを被着体に貼り付けるときに、被着体と電磁干渉抑制シートとの間に空気が外部と連通する経路が確保されるため、被着体と電磁干渉抑制シートとの間において局所的な空気の閉じこめが防止される。こうして、貼り付け面全体にわたって局所的な気泡の混入を作り出すことなく、電磁干渉抑制層を被着体表面から一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を得ることができる。

【0008】

なお、上述の記載は、本発明の全ての実施態様及び本発明に関する全ての利点を開示したものとみなしてはならない。

【発明を実施するための最良の形態】

【0009】

以下、図を参照しながら、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0010】

図1に、本発明の一実施態様における電磁干渉抑制シートの断面図を模式的に示す。電磁干渉抑制シート10は、電磁干渉抑制層20と、構造化表面31を有する感圧接着層30とからなり、感圧接着層30は構造化表面31の反対面が電磁干渉抑制層20に接触するように積層されている。電磁干渉抑制層20は、軟磁性体粉末21及び有機結合剤23を含み、不要な電磁波の干渉や配線に流れる伝導ノイズを抑制及び/又は吸収する。この図及び以下に示す図では、任意成分の誘電体粉末22も電磁干渉抑制層20に含まれている。本発明を説明する便宜上、磁性体粉末21を楕円形、誘電体粉末22を四角形で示すが、実際に使用される磁性体粉末21及び誘電体粉末22は、当然のことながらこのような形状に限定されず、いかなる形状であってもよい。感圧接着層30は、LSI又はLSIのバスラインの上、又はFPC等の配線の上に、電磁干渉抑制層20を設置するために設けられている。感圧接着層30に形成された構造化表面31は、貼り付け時に電磁干渉抑制シート10と被着体との間に局所的に空気が閉じこめられないように機能して、電磁干渉抑制層全体を被着体表面からほぼ一定の距離に配置可能にする。

【0011】

電磁干渉抑制層に含まれる軟磁性体粉末は、特に高周波領域において比透磁率の高い材料であることが電磁干渉抑制効果を高めるために好ましく、比透磁率について、バルク材料として測定したときに1000以上、好ましくは10000以上を有する材料が好ましい。このような軟磁性体粉末として、例えば、カルボニル鉄、鉄−アルミニウム−ケイ素合金(センダスト)又は鉄−ニッケル合金(パーマロイ)等が挙げられる。軟磁性体粉末は任意の形状であってよいが、電磁干渉抑制効果をより高めるためには、薄片状又は針状であることが好ましく、軟磁性体粉末のアスペクト比は大きい(例えば5:1以上)ことが好ましい。なお、軟磁性体粉末として、磁性体をバルク状態で測定したときの保磁力が100A/m以下のものが典型的に使用でき、10A/m以下のものが使用できる。

【0012】

電磁干渉抑制層は、任意成分として誘電体粉末をさらに含むことができる。誘電体粉末は磁性体粉末と混合され、磁性体粉末同士が接触すること防ぐ。そのような誘電体粉末は、高周波領域における誘電率が大きく、かつ誘電率の周波数特性が比較的平坦なものが好ましい。そのような誘電体粉末として、例えば、チタン酸バリウム系セラミック、チタン酸ジルコン酸系セラミック、鉛ペロブスカイト系セラミック等が使用できる。

【0013】

電磁干渉抑制層に含まれる有機結合剤は、軟磁性体粉末及び任意成分の誘電体粉末を電気的絶縁状態で電磁干渉抑制層中に分散させつつ、これらの粉末の結合剤となって電磁干渉抑制層の機械的強度を確保する。そのような有機結合剤として、ポリオレフィン、例えばポリエチレン又はポリプロピレン、ポリスチレン、塩素化ポリエチレン、ポリエステル、ポリ塩化ビニル、ポリビニルブチラール、ポリウレタン、セルロース、ニトリル−ブタジエン、スチレン−ブタジエン等の熱可塑性樹脂もしくはそれらの共重合体や、エポキシ樹脂、フェノール樹脂、ポリアミド、ポリイミド等の熱硬化性樹脂等が挙げられ、ポリオレフィン、ポリスチレン、塩素化ポリエチレンが一般的に使用される。

【0014】

電磁干渉抑制層の厚さは、電磁干渉抑制効果又は電磁波吸収効果を最大にするためには厚い方が有利である。しかしながら、例えば携帯電話、デジタルカメラ、デジタルビデオレコーダ、携帯オーディオ等の小型化された電子機器内に使用する場合、他の電子部品をパッケージングする観点から、電磁干渉抑制シートは十分な性能を発揮しつつも可能な限り薄いことが要求される。特に、FPCで作られた高周波信号ケーブル等の柔軟な被着体の場合、その被着体の柔軟性を過度に損なわない程度の柔軟性を電磁干渉抑制シートが有していることが好ましい。上述の観点から、電磁干渉抑制層の厚さは約1mm以下であることが好ましく、約0.025mm以上であり約0.3mm以下であることがより好ましい。

【0015】

また、上述したように電磁干渉抑制シートを薄くするだけではなく、電磁干渉抑制シートを構成する材料自体が柔軟であることも、FPC等の柔軟な被着体に電磁干渉抑制シートを使用する場合に有利である。このような観点から、電磁干渉抑制シートに含まれる電磁干渉抑制層の破断強度が、JIS K6251で測定したときに14MPa以下であることが好ましく、7MPa以下であることがさらに好ましい。電磁干渉抑制層の破断強度が低すぎると製造が困難となり、また被着体への適用が困難となることから、破断強度は1MPa以上が好ましく、3MPa以上であることがさらに好ましい。

【0016】

感圧接着層は、被着体と接着する面、すなわち電磁干渉抑制層と接触する面と反対側の露出面に構造化表面を有する。この構造化表面には、例えばその表面に存在する複数の構造物によって画定された、連通した溝が形成されている。溝は連続した開いた通路又は細長い凹部であり、露出面を基準にして接着層の厚さ方向にある深さを有している。この溝深さは溝全体にわたって一定であってもなくてもよく、複数の溝についてそれぞれ異なっていてもよい。これらの溝は、感圧接着層の外周部分に達しているか、あるいは感圧接着層の外周部分に達する他の溝と連通している。このような溝によって作り出される、被着体と電磁干渉抑制シートとの間で空気が外部と連通するための経路、すなわち被着体と電磁干渉抑制シートとの間に設けられた、空気を外部へ排出するための経路により、電磁干渉抑制シートを被着体に貼り付けた時に、電磁干渉抑制シートと被着体の間で局所的に空気が閉じこめられることが防止される。こうして、貼り付け面全体にわたって局所的に気泡を作り出すことなく、電磁干渉抑制層を被着体表面からほぼ一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を得ることができる。

【0017】

感圧接着層は、接着される被着体の種類に基づいて適宜選択された、任意の感圧接着剤を含んでよい。感圧接着剤は、一般に、ポリアクリレート、粘着性付与ゴム、粘着性付与合成ゴム、エチレン酢酸ビニル、シリコーン等に分類される。適したアクリル接着剤は、例えば、米国特許第3239478号明細書、同第3935338号明細書、同第5169727号明細書、再発行特許第24906号明細書、米国特許第4952650号明細書及び同第4181752号明細書に開示されている。好ましい種類の感圧接着剤は、少なくともアルキルアクリレートと少なくとも一つの強化コモノマーとの反応生成物である。適したアルキルアクリレートは、ホモポリマーガラス転移温度が約−10℃以下のもので、例えば、n−ブチルアクリレート、2−エチルヘキシルアクリレート、イソオクチルアクリレート、イソノニルアクリレート、オクタデシルアクリレート等を含む。適した強化モノマーは、ホモポリマーガラス転移温度が約−10℃のもので、例えば、アクリル酸、イタコン酸、イソボルニルアクリレート、N、N−ジメチルアクリルアミド、N−ビニルカプロラクタム、N−ビニルピロリドン等を含む。

【0018】

感圧接着層の厚さは、例えば、電磁干渉抑制層と被着体との間の距離、電磁干渉抑制層の厚さ、感圧接着剤の組成、構造化表面を形成するために配置された構造物の形状、被着体の種類を含む、いくつかの要因によって様々に変化させてよい。一般に、感圧接着層の厚さは、構造化表面を構成する構造物の高さよりも大きい。ここでいう感圧接着層の厚さとは、貼り付け面の法線方向において、構造化表面を構成する構造物の最も高い点から、隣接する他の層又は材料、例えば電磁干渉抑制層又は補強材との界面まで測った距離を意味する。

【0019】

ここで、本発明者らが見出した、電磁干渉抑制層とノイズを含む信号線等との距離に対する電磁干渉抑制効果の関係を図2に示す。この距離と電磁干渉抑制効果との関係は、感圧接着層の厚さを設計する上で重要な因子の1つである。ここでは、長さが90mmで特性インピーダンスが50Ωのマイクロストリップラインを使用した。300mm×200mmの大きさを有し、裏面全体に銅箔が貼られた比誘電率3.5の基板表面中央部にマイクロストリップラインを貼付した。50mm×50mmで厚さ0.3mmの電磁干渉抑制層に様々な厚さの感圧接着層を適用した電磁干渉抑制シートをこのマイクロストリップラインに配置して、電磁干渉抑制層をラインから様々な距離に配置した。配線からの距離が0μmとは、感圧接着層を適用せずに直接電磁干渉抑制層をラインに接触させたことを意味する。これらのサンプルについて、上述の部分を除き、IEC62333−2(2006−05 First edition)の「Transmission attenuation power ratio」の測定方法に準拠して、パワーロスを測定した。測定にはHP社製ネットワークアナライザHP8510Cを使用した。パワーロスは、次式:Ploss=1−|S21|2−|S11|2(S11(反射減衰量)、S21(透過減衰量))から計算され、パワーロスが高いほど、電磁干渉抑制効果が高いことを意味する。

【0020】

図2から分かるように、マイクロストリップラインと電磁干渉抑制層との距離が0μmから200μmへと増加するにつれてパワーロスが低下しており、この距離が小さいほど高い電磁干渉抑制効果が得られることが分かる。従って、上述したような薄い電磁干渉抑制層をより効率的に利用するためには、電磁干渉抑制層と被着体との距離を狭くすることが重要である。また、この距離の違いが電磁干渉抑制効果の程度と密接に関係するため、貼り付け面全体でこの距離をほぼ一定に保つことが、電磁干渉抑制シートの仕様通りの安定した電磁干渉抑制効果を貼り付け面全体で発揮するためにも重要である。

【0021】

上述の通り、電磁干渉抑制効果を高めるためには、感圧接着層の厚さはより薄いことが望ましい。一方で、感圧接着層は薄くなるほど被着体に対する接着力は下がり、特に被着体の表面粗さが粗い場合、著しい接着力の低下が見られることがある。従って、これらの相反する要素を考慮すると、感圧接着層の厚さは、約0.02mm以上であり約1.0mm以下であることが好ましく、約0.02mm以上であり約0.05mm以下であることがより好ましい。

【0022】

感圧接着層の構造化表面に形成される溝の形状は、処理方法により幅広く変化し得るが、横断方向から見た時に、それぞれが好ましくはV字型、U字型、長方形あるいは台形の断面を持つ。一実施態様として、図3及び図4に構造化表面31の部分平面図及びそのような構造化表面を有する感圧接着層30の断面図をそれぞれ示す。これらの図では、感圧接着層30中の台形溝32が示されている。台形溝32及び対応する構造物33は感圧接着層30中に形成されている。構造物33の側壁34は溝32の側壁を画定している。

【0023】

溝は、一般に複数の構造物を感圧接着層にエンボス加工するか形成することによって作られる。この構造物は、不規則に分布してもよく、規則的なパターンで配置されてもよい。個々の構造物は少なくとも部分的に感圧接着層の溝の一部を画定する。複数の構造物を組みあわせることにより、感圧接着層の構造化表面に連通した溝が形成される。

【0024】

この構造化表面を作り出すために感圧接着層中に形成される構造物の形状は様々であってよい。構造物の形状の例として、半球、プリズム(例えば角プリズム、直角プリズム、円柱プリズム及びその他の類似の多角形の特徴を持ったプリズム)、ピラミッド、あるいは楕円体からなる群から選択されるものが挙げられるが、これらに限定されない。異なる構造物形状の組み合わせを使用することもできる。好ましい形状には、半球、プリズム及びピラミッドからなる群から選択されるものが含まれる。個々の構造物は通常約3μm以上で感圧接着層の全厚さ未満の高さ、好ましくは約3μm以上で50μm以下の高さを有する。本発明で使用するのに適した構造物の一実施態様として、図5に四角形ピラミッド35を示す。また、構造物のさらなる実施態様として、図6に感圧接着層にエンボス加工可能な切頭四角形ピラミッド36を示す。

【0025】

溝の配置は、電磁干渉抑制シート全面において、局所的な気泡の混入が発生しないようなものであればよい。これには規則的なパターンと不規則的なパターンとが含まれる。規則的なパターンで配置された構造物群で形成される溝のパターンとして、例えば、直交格子状、斜交格子状、六角格子状などが挙げられる。また、溝が複数のパターンの組み合わせ、例えば、ある点を中心とした同心円状及びその中心点から外側に延在する放射状のパターンを組み合わせたものであってもよい。このようにして配置された溝は、感圧接着層の外周部分に達するか、外周部分に達する他の溝に直接的又は間接的に連通する。これによって、気泡を、その発生位置に関わらず溝を介して電磁干渉抑制シートの外部に排出できる。

【0026】

構造物群が規則的なパターンで配置される場合、それら構造物のピッチ、すなわち隣り合う構造物の類似構造点の間の距離の平均値が小さいほど気泡が容易に排出できるため、この値は一般に約0.4mm以下であり、約0.3m以下であることが好ましい。

【0027】

溝は、感圧接着層の構造化表面の単位面積あたり所定の体積を有する。そのような溝の体積が大きいほど、感圧接着層と被着体との界面から空気を外部に流出させることがより容易となる。従って、溝の単位面積あたりの体積は、感圧接着層の二次元平面における直径500μmの円の面積あたり約1×103μm3以上であることが好ましく、直径500μmの円の面積あたり約1×103μm3以上約1×107μm3以下であることがより好ましい。一方で、感圧接着層の被着体との十分な接着力を確保するためには、感圧接着剤の種類、被着体の材質及び表面状態等に応じて、所定の接触面積を確保する必要がある。このような観点から、感圧接着層の初期湿潤面積率は約85%以上であることが好ましい。

【0028】

上述した初期湿潤面積率試験は以下のように実施される。この試験方法は、構造化表面を有する感圧接着層の、滑らかで透明な被着体に対する湿潤性を評価するために使用される。この方法と共に使用される機器は、立体顕微鏡(Olympus Model SZH−ZB)と、顕微鏡に取り付けたビデオカメラ(Cohu Model 4815)と、同軸垂直照明装置(Olympus Model TL2)と、ビデオデジタイジングボード(Imaging Technologies PCVISION plus)が設置されたコンピュータ(Hewlett−Packard Vectra QS/20)とから構成され、ビデオデジタイジングボードは、コンピュータが画像を撮影してデジタル化することができるようにするものである。このような画像を、その後保存して市販のソフトウェアパッケージ(Jandel JAVA(登録商標))を用いて分析することが可能である。被写体を照明するために、同軸垂直照明によりレンズ(すなわち光軸)を通して光が供給される。この光は、顕微鏡の平面対物レンズの端部に取り付けられた円形偏光子を通過する。実際に行う手順は次の通りである。(1)接着テープを2kgのローラーに1回通してガラス(又はその他の光学的に透明で平担な)表面に貼り付ける。(2)接着剤とガラスとの界面が立体顕微鏡によってガラスを通して見ることができるように、この貼り合わせたものを配置する。(3)ガラスが光軸に垂直になるようにサンプルを調整する。(4)光の強度とコントラストを最適にするよう円形偏光子を調整する。(5)画像分析ソフトウェアを用いて画像を撮影してデジタル化する。(6)湿潤領域に相当するグレー値(すなわち輝度レベル)のみを許容し受け入れるように、ソフトウェアの許容グレー値ウインドウを設定する。(7)電磁干渉抑制シートを貼り付けてから48時間後の全湿潤面積を全画像面積に対する百分率として分析する。

【0029】

さらに、電磁干渉抑制シートには、フィルム、不織布等の補強材が含まれてもよい。補強材は、一般に電磁干渉抑制層と感圧接着層の間に配置されるが、電磁干渉抑制シートの最外層として電磁干渉抑制層に隣接して配置してもよい。図7に、そのような実施態様の1つを断面図で模式的に示す。この図では、電磁干渉抑制シート10の電磁干渉抑制層20と感圧接着層30との間に、例えばフィルム、不織布等の補強材40が配置されている。このような補強材を追加すると、電磁干渉抑制シート全体の強度をより高めることができ、例えば、貼り直し等の再作業を必要とする場合に、電磁干渉抑制シートの破断又は破壊を防ぐことができる。補強材の厚さは、十分な強度を電磁干渉抑制シートに追加する一方で、電磁干渉抑制シートの柔軟性を損なわないことに加えて、感圧接着層の厚さについて上述したように、電磁干渉抑制効果又は電磁波吸収効果を可能な限り高めるために、約0.02mm以下であることが望ましい。補強材を共押出などによって電磁干渉抑制層に積層してもよく、あるいは、電磁干渉抑制層を形成するための組成物等を補強材に塗布することによって、補強材を電磁干渉抑制シートに組み入れてもよい。

【0030】

また、補強材を電磁干渉抑制層に取り付けるために、必要に応じて補強材と電磁干渉抑制層との間に接着層を配置してもよい。図8に、そのような実施態様の1つを示し、ここでは、補強材40が接着層50によって電磁干渉抑制層20に取り付けられている。この接着層は、感圧接着層と同じ感圧接着剤を含んでもよく、補強材を電磁干渉抑制層に接着するのに適した異種の感圧接着剤を含んでもよい。代替実施態様として、接着層が感圧接着剤の代わりに永久接着剤を含んでもよい。この接着層は主に補強材を電磁干渉抑制層により強固に接着する目的で使用される。また、接着層が感圧接着層に含まれるものと同じ感圧接着剤から構成され、補強材が電磁干渉抑制層と感圧接着層との間に配置される場合、接着層と感圧接着層とが一体の感圧接着層を構成し、かつ補強材がその一体となった感圧接着層の内部に配置された状態と見なすことができる。このような場合、電磁干渉抑制シート全体の強度を高めるだけではなく、実質的に感圧接着層の厚さが増すため、より薄い感圧接着層を使用しても、実用上必要な接着力を維持することが可能な場合がある。

【0031】

さらに、電磁干渉抑制シートは、感圧接着層の構造化表面と相補的な第2の構造化表面を有する剥離ライナーをさらに含んでもよい。剥離ライナーは、その第2の構造化表面が感圧接着層の構造化表面と接触するように配置される。図9に、そのような実施態様の1つを断面図で模式的に示す。この図では、電磁干渉抑制シート10の感圧接着層30の構造化表面31に剥離ライナー60が配置されており、剥離ライナー60は、構造化表面31と相補的な第2の構造化表面61を有している。この第2の構造化表面は、電磁干渉抑制シートの製造時に、感圧接着層の構造化表面を形成するために使用してもよく、別工程で形成された感圧接着層の構造化表面の形状を保持するために使用してもよい。また、この実施態様の変形として、上述した補強材及び/又は接着層が電磁干渉抑制シートに含まれてもよい。剥離ライナーは、感圧接着層から剥離可能であって、電磁干渉抑制シートを被着体に貼り付けるまで、感圧接着層の接着性を維持し、構造化表面を保護するために使用される。

【0032】

剥離ライナーの第2の構造化表面は、感圧接着層の構造化表面と相補的な表面形状(topography)を有しており、例えば、構造化表面のある部分にV字溝が形成されている場合、第2の構造化表面の対応する部分には尖った頂部を有する突条が存在する。図10に、このような突条が直交して配置された剥離ライナーの一実施態様を示す。剥離ライナー60には複数の突条62が直交して配置されており、第2の構造化表面61を形成する。例えば、この剥離ライナーを感圧接着層の構造化表面を形成するために使用する場合、これらの突条が構造化表面にV字溝を形成する。

【0033】

剥離ライナーは様々な基材から作ることができる。適した基材として、紙又は熱可塑性フィルム等のプラスチック材料、例えば、ポリエチレン、ポリプロピレン、ポリエステル、酢酸セルロース、ポリ塩化ビニル、ポリフッ化ビニリデン等、あるいはこのようなプラスチック材料のコート紙又は積層紙、及び他の材料が挙げられる。

【0034】

これらのエンボス加工可能なコート紙又は熱可塑性フィルムは、そのまま使用してもよいが、シリコーン処理あるいはその他の方法で処理して剥離特性を向上させた後に使用するのが好ましい。また、剥離ライナーの厚さは、どのような効果が必要とするかに応じて様々となりうる。剥離ライナーの厚さは、一般に、約30μm以上であり約300μm以下である。

【0035】

剥離ライナーの第2の構造化表面は従来から知られる方法で形成することができる。そのような方法として、例えば、エンボス加工、その他一般に使用される機械加工やエッチング処理等が挙げられる。エンボス加工は、例えば、マスターツールと呼ばれるエンボスロールを剥離ライナーの片面に圧着して行うことができる。

【0036】

電磁干渉抑制シートは、従来から知られている様々な方法を組み合わせて製造できる。一例として、第2の構造化表面を有する剥離ライナーを用いて感圧接着層に構造化表面を形成した電磁干渉抑制シートの製造方法を示す。感圧接着層の構造化表面には格子状の台形溝が形成されている。この電磁干渉抑制シートには補強材も含まれている。

【0037】

(1)剥離ライナーに、複数の台形状の突条が格子状に配置された構造化表面、すなわち第2の構造化表面を付与する。ここで使用するのに適した剥離ライナーの一例として、紙基材の両面にポリエチレンコーティングが施されたポリコートライナーが挙げられるが、紙基材に代えてポリエステル基材等を使用してもよい。この剥離ライナーの一方のポリエチレンコーティングに、シリコーン溶液を塗布して剥離処理を施す。次いで、剥離処理後のポリエチレンコーティングに、マスターツールを使用したエンボス加工によって複数の台形状の突条を形成する。このようにして、エンボスロールの表面パターンがポリエチレンコーティングに転写され、複数の台形状の突条が格子状に配置された第2の構造化表面を有する剥離ライナーが得られる。

【0038】

(2)剥離ライナーの第2の構造化表面に対して感圧接着剤を、その第2の構造化表面を完全に被覆するのに十分な厚さで塗布して感圧接着層を形成する。一例として、複数の台形状の突条が形成された剥離ライナーのポリエチレンコーティングの上に、適宜選択した感圧接着剤を所定膜厚で塗布し、乾燥し、そしてキュアする。感圧接着剤の塗布は、バーコーター等の従来から知られるコーティング方法を使用して行うことができる。

【0039】

(3)感圧接着層の上に補強材を積層する。補強材として、例えば、厚さ6μm程度のPETフィルムのプラスチックフィルムを使用できる。補強材の積層は、圧着ローラー等を使用した従来から知られる積層方法を使用して行うことができる。

【0040】

(4)補強材の上に接着層を配置する。この接着層として、例えば工程(2)で使用した感圧接着剤を再度使用することができる。

【0041】

(5)補強材の積層と同様の方法を用いて接着層の上に電磁干渉抑制層を積層して、電磁干渉抑制シートが完成する。

【0042】

これらの各工程は必要に応じて順序を変更してもよい。また、必要に応じてさらに別の処理工程が追加されてもよい。

【0043】

本開示による電磁干渉抑制シートは、例えば、携帯電話、デジタルビデオレコーダ、デジタルカメラ、携帯オーディオ等の電子機器内にある、比較的高密度に配置されて高周波数で動作する集積回路(LSI)又はそのLSIから出ているバスラインの上やFPC等の配線の上に貼り付けた場合に、特に優れた効果を発揮する。また、そのような電子機器の筐体内壁等に貼り付けて、筐体内部を反射等して伝播する電磁波を吸収するために使用してもよい。

【0044】

本開示の電磁干渉抑制シートを使用すると、貼り付け時に、被着体と電磁干渉抑制シートとの間における局所的な空気の閉じこめが防止される。そのため、例えば、電磁干渉抑制シートの貼り付けを手作業で行う場合に、貼り付け用の特殊な作業用ジグ等を必要とせずに簡単な作業手順で電磁干渉抑制シートを被着体に貼り付けることができ、また、従来の電磁干渉抑制シートで行われることの多かった貼り直し作業を実質的になくすことができる。さらに、気泡の混入が防止されるため、貼り付け面全体にわたって電磁干渉抑制層を被着体表面からほぼ一定の距離に配置でき、その結果、貼り付け面全体で均一な電磁干渉抑制効果を安定して得ることができる。

【0045】

また、上述したように貼り直し作業の発生頻度が非常に少なくなるため、例えば、補強材を用いずに電磁干渉抑制層及び感圧接着層のみから電磁干渉抑制シートを構成した場合でも、そのような強度のやや低い電磁干渉抑制シートを実用上十分に使用できる。あるいは補強材を使用する場合であっても、電磁干渉抑制シートの強度を確保するために必要な電磁干渉抑制層及び/又は補強材の厚さを減らすことができる。これらのことから、本発明の電磁干渉抑制シートは従来の電磁干渉抑制シートよりも薄型化できるため、電磁干渉抑制シートの設置位置及び占有空間が厳しく制約される小型電子機器用途に、本発明の電磁干渉抑制シートは特に有利である。また、このように電磁干渉抑制シートの薄型化が可能であるために、電磁干渉抑制シートをより柔軟に作ることができ、その結果、複雑な表面形状や立体形状物に対する電磁干渉抑制シートの形状追随性(conformability)を高めることができる。

【0046】

さらに、上述したように貼り付け面全体で均一な電磁干渉抑制効果を安定して得ることができるため、電磁干渉抑制効果の面内ばらつきを想定して電磁干渉抑制層の厚さを不要に厚く設計する必要がなく、このことも電磁干渉抑制シートの薄型化に寄与し、薄い電磁干渉抑制層の効率的な利用を可能にする。

【実施例】

【0047】

以下、代表的な実施例を詳述するが、本願の特許請求の範囲の範囲内で、以下の実施態様の変形及び変更が可能であることは当業者にとって明らかである。

【0048】

評価用サンプル:本発明の電磁干渉抑制シートとして、サンプルAを、AB5010(住友スリーエム株式会社製、厚さ0.1mm)に使用されている電磁干渉抑制層を使用し、その上に、厚さ4μmの感圧接着層、厚さ6μmのPETフィルム、溝深さ約10μm、溝ピッチ0.2mm、被着体との接着面における溝幅約15μm、直径500μmの円の面積あたりの溝体積約1.2×106μm3の格子状の台形溝が形成された構造化表面を有する、厚さ30μmの感圧接着層を配置して、図8と同様の構造となるように作製した。なお、溝寸法は、構造化表面を感圧接着層に付与するために使用した剥離ライナー表面の第2の構造化表面の形状を測定して求め、溝の幅は台形断面の最も広い部分の幅とした。従って、電磁干渉抑制層は被着体表面から約40μmの位置から厚さ0.1mmにわたって存在する。対照用サンプルとして、サンプルBを、構造化表面のない感圧接着層を用いた以外はサンプルAと同様に作製した。

【0049】

評価方法:電磁干渉抑制シートを貼り付ける配線を模擬するために、特性インピーダンスが50Ωのマイクロストリップラインを誘電体基板に貼り付けたもの(TF−3B、キーコム(Keycom)社(東京都)製)を使用した。なお、測定に際してはマイクロストリップライン上に設けられているプラスチックフィルムを除去して測定した。このラインに、40mm角に切り出した電磁干渉抑制シートサンプルA又はBを位置決めし、その4辺を基板に貼り付けてから、指で表面を擦って、可能な限りラインとサンプルとの間から混入した気泡を除去した後に、上述したようにパワーロスを測定した。パワーロスは、次式:Ploss=1−|S21|2−|S11|2(S11(反射減衰量)、S21(透過減衰量))から計算され、パワーロスが高いほど、電磁干渉抑制効果が高いことを意味する。

【0050】

気泡の混入状態:本発明のサンプルAについては、貼り付け時に混入した気泡は、電磁干渉抑制シートの表面を指で擦ることにより全て容易に除去できた。一方、サンプルBについては、貼り付け時に混入した気泡は、指で擦ってもわずかに位置を変えるのみで、特に貼り付け面の中央付近からは全く除去できなかった。

【0051】

パワーロス測定結果:本発明のサンプルAを複数用意し、被着体であるマイクロストリップラインにそれらのサンプルを貼り付けたところ、常に気泡の巻き込みがなく、貼り付け面全体で均一に貼り付けることができた。これらのパワーロスを測定したところ、図11のグラフに(1)〜(4)で示すように、4回の評価で安定してほぼ一定値を示した。一方、構造化表面のない感圧接着層を用いた、従来の電磁干渉抑制シートに相当するサンプルBについては、貼り付け毎に気泡の混入状況が異なっており、図12のグラフに(1)〜(5)で示すように、完全に気泡を除去できたサンプルAの場合と比べて、5回の評価でパワーロスが小さくなる方向にばらついている。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図2】電磁干渉抑制層と信号線との距離変化に応じて、電磁干渉抑制効果がどのように変化するかを表すグラフである。

【図3】本発明の一実施態様における、構造化表面を有する感圧接着層の部分平面図である。

【図4】本発明の一実施態様における、構造化表面を有する感圧接着層の断面図である。

【図5】本発明の一実施態様における、感圧接着層の構造化表面を構成する構造物の形状を示す。

【図6】本発明の別の実施態様における、感圧接着層の構造化表面を構成する構造物の形状を示す。

【図7】本発明の別の実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図8】図7に示す実施態様において、接着層をさらに含む電磁干渉抑制シートの断面図を模式的に示す。

【図9】本発明のさらに別の実施態様における電磁干渉抑制シートの断面図を模式的に示す。

【図10】本発明の一実施態様の剥離ライナーの斜視図を示す。

【図11】サンプルAのパワーロスの測定結果である。

【図12】サンプルBのパワーロスの測定結果である。

【符号の説明】

【0053】

10 電磁干渉抑制シート

20 電磁干渉抑制層

21 軟磁性体粉末

22 誘電体粉末

23 有機結合剤

30 感圧接着層

31 構造化表面

32 台形溝

33 構造物

34 構造物の側壁

35 四角形ピラミッド形状の構造物

36 切頭四角形ピラミッド形状の構造物

40 補強材

50 接着層

60 剥離ライナー

61 第2の構造化表面

62 突条

【特許請求の範囲】

【請求項1】

軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と、

構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層と

を含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シート。

【請求項2】

前記電磁干渉抑制層がさらに誘電体粉末を含む、請求項1に記載の電磁干渉抑制シート。

【請求項3】

前記電磁干渉抑制層の厚さが0.025〜0.3mmである、請求項1又は2のいずれかに記載の電磁干渉抑制シート。

【請求項4】

前記電磁干渉抑制層の破断強度が14MPa以下である、請求項1〜3のいずれか1つに記載の電磁干渉抑制シート。

【請求項5】

前記感圧接着層の厚さが0.02〜1.0mmである、請求項1〜4のいずれか1つに記載の電磁干渉抑制シート。

【請求項6】

前記構造化表面に形成された溝が、その表面に規則的なパターンで配置された複数の構造物により画定されて、直交格子状、斜交格子状又は六角格子状から選択されるパターンで形成されており、前記複数の構造物のピッチが0.4mm以下である、請求項1〜5のいずれか1つに記載の電磁干渉抑制シート。

【請求項7】

前記感圧接着層の初期湿潤率が85%以上で、前記溝の体積が直径500μmあたり1000μm3以上である、請求項1〜6のいずれか1つに記載の電磁干渉抑制シート。

【請求項8】

補強材をさらに含む、請求項1〜7のいずれか1つに記載の電磁干渉抑制シート。

【請求項9】

前記補強材の厚さが0.02mm以下である、請求項8に記載の電磁干渉抑制シート。

【請求項10】

前記感圧接着層の構造化表面と相補的な第2の構造化表面を有し、前記第2の構造化表面が前記感圧接着層と接触するように配置された剥離ライナーをさらに含む、請求項1〜9のいずれか1つに記載の電磁干渉抑制シート。

【請求項1】

軟磁性体粉末及び有機結合剤を含む、電磁干渉抑制層と、

構造化表面を有し、前記構造化表面の反対面が前記電磁干渉抑制層に接触するように積層された、感圧接着層と

を含み、前記構造化表面に、前記感圧接着層の外周部分に達する連通した溝が形成されていることを特徴とする、電磁干渉抑制シート。

【請求項2】

前記電磁干渉抑制層がさらに誘電体粉末を含む、請求項1に記載の電磁干渉抑制シート。

【請求項3】

前記電磁干渉抑制層の厚さが0.025〜0.3mmである、請求項1又は2のいずれかに記載の電磁干渉抑制シート。

【請求項4】

前記電磁干渉抑制層の破断強度が14MPa以下である、請求項1〜3のいずれか1つに記載の電磁干渉抑制シート。

【請求項5】

前記感圧接着層の厚さが0.02〜1.0mmである、請求項1〜4のいずれか1つに記載の電磁干渉抑制シート。

【請求項6】

前記構造化表面に形成された溝が、その表面に規則的なパターンで配置された複数の構造物により画定されて、直交格子状、斜交格子状又は六角格子状から選択されるパターンで形成されており、前記複数の構造物のピッチが0.4mm以下である、請求項1〜5のいずれか1つに記載の電磁干渉抑制シート。

【請求項7】

前記感圧接着層の初期湿潤率が85%以上で、前記溝の体積が直径500μmあたり1000μm3以上である、請求項1〜6のいずれか1つに記載の電磁干渉抑制シート。

【請求項8】

補強材をさらに含む、請求項1〜7のいずれか1つに記載の電磁干渉抑制シート。

【請求項9】

前記補強材の厚さが0.02mm以下である、請求項8に記載の電磁干渉抑制シート。

【請求項10】

前記感圧接着層の構造化表面と相補的な第2の構造化表面を有し、前記第2の構造化表面が前記感圧接着層と接触するように配置された剥離ライナーをさらに含む、請求項1〜9のいずれか1つに記載の電磁干渉抑制シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−182043(P2009−182043A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−17867(P2008−17867)

【出願日】平成20年1月29日(2008.1.29)

【出願人】(599056437)スリーエム イノベイティブ プロパティズ カンパニー (1,802)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月29日(2008.1.29)

【出願人】(599056437)スリーエム イノベイティブ プロパティズ カンパニー (1,802)

【Fターム(参考)】

[ Back to top ]