構造物の溶接方法及び構造物の溶接設備

【課題】溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮すること。

【解決手段】第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を配置する(ステップS101)。次に、前記第2の部材上に、昇降可能なトーチを有する溶接装置を載置する(ステップS102)。そして、前記第2の部材の長手方向に前記溶接装置を走行させて、前記板材に前記第2の部材を溶接する(ステップS103)。その後、前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチを上昇させて前記第1の部材を回避させる(ステップS106)。

【解決手段】第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を配置する(ステップS101)。次に、前記第2の部材上に、昇降可能なトーチを有する溶接装置を載置する(ステップS102)。そして、前記第2の部材の長手方向に前記溶接装置を走行させて、前記板材に前記第2の部材を溶接する(ステップS103)。その後、前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチを上昇させて前記第1の部材を回避させる(ステップS106)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物の溶接方法及び構造物の溶接設備に関する。

【背景技術】

【0002】

従来、構造物の溶接方法及び構造物の溶接設備については、数多くの技術が提案されている(例えば、特許文献1、2参照)。

【0003】

特許文献1及び特許文献2に記載されている溶接方法及び溶接装置は、いずれも、板材に1種類の溶接部材を溶接するために用いられることが想定されている。このため、溶接時には溶接対象以外に障害物がなく、人手を煩わすことなく、簡易に溶接ができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平03−33062号公報

【特許文献2】特開2001−25864号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、例えば、自動車運搬船やフェリー等が有する自動車運搬用デッキを製造する場合には、板材に複数本の第1の部材を配置するとともに、第1の部材に対して交差する方向に複数本の第2の部材を配置し、板材に対してこれら第1の部材及び第2の部材を溶接する。このように、板材に対して2種類の部材を溶接する際に、上記特許文献1又は特許文献2に記載されている溶接方法及び溶接装置を用いると、第1の部材を溶接した後に第2の部材の溶接をする場合、溶接装置が第1の部材に干渉し、一旦停止してしまうことがある。そのため、これらの文献に記載された技術は、上述した自動車運搬用デッキのような構造物を製造する場合には、溶接装置が停止する毎に作業者が溶接装置の位置を変更して第1の部材を回避する作業をする必要がある。

【0006】

本発明は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接方法は、板材に取り付けられた第1の部材と交差して配置された第2の部材の上に、昇降可能なトーチを有する溶接装置を載置する装置設置工程と、前記第2の部材の一方の端部から他方の端部に向けて前記溶接装置を走行させながら、前記板材に前記第2の部材を溶接する溶接工程と、前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチの先端を前記第1の部材よりも高い位置まで移動させる回避工程と、を含むことを特徴とする。

【0008】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接方法は、板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接方法であって、溶接装置のメタル供給装置を前記第2の部材の長手方向に移動可能に吊下げ支持した状態で、前記溶接装置を前記第2の部材の上面に載置して走行させ、前記板材と前記第2の部材との隅肉溶接を施工する溶接工程と、前記第1の部材に前記溶接装置が到達した時に、溶接を停止するとともに前記溶接装置の溶接トーチを上昇させて、前記第1の部材を超えた位置まで前記溶接装置を走行移動する回避工程と、引続き前記板材と前記第2の部材との隅肉溶接施工を行なうことを特徴とする。

【0009】

本発明の構造物の溶接方法は、トーチが第1の部材の位置に到達して第1の部材と干渉する前に溶接を停止させるとともに、トーチを上昇させた状態で溶接装置を走行させる第1の部材を回避させる工程(回避工程)を含む。この工程により、トーチの進行方向前方に溶接対象でない第1の部材が出現した場合には、トーチが第1の部材と干渉しながら第1の部材の上方を通過することができる。したがって、本発明の構造物の溶接方法は、第1の部材が取り付けられた板材に、第1の部材と交差させて第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮できる。

【0010】

本発明の望ましい態様としては、前記溶接装置の進行方向に対して前記第2の部材の両側から溶接することが好ましい。第2の部材の両側から溶接することで、板材に対して第2の部材をより強固に溶接することができる。

【0011】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接設備は、第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接設備であって、昇降可能なトーチ及び前記第1の部材を感知する第1のセンサーを有し、前記第2の部材上を走行可能な溶接装置と、前記溶接装置へ溶加材を供給する溶加材供給装置と、前記溶加材供給装置を吊下げて支持する支持装置と、前記支持装置を前記第2の部材の長手方向に向かって案内する案内レールと、を含むことを特徴とする。

【0012】

本発明の構造物の溶接設備は、昇降可能なトーチ及び第1の部材を感知する第1のセンサーを備え、第2の部材上を走行可能な溶接装置を含む。この溶接装置は、トーチの進行方向前方において溶接対象でない第1の部材が出現した場合には、トーチと第1の部材との干渉を回避して第1の部材上を通過した位置まで移動する。したがって、本発明の構造物の溶接設備によれば、板材に対して第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【0013】

本発明の望ましい態様としては、前記溶接装置は、前記第2の部材の側面の少なくとも一部を挟み込み、かつ前記第2の部材に当接して転動する少なくとも2つの案内ローラを有することが好ましい。溶接装置がこのような案内ローラを含むことで、溶接装置は第2の部材上を安定して走行することができるので、溶接中に溶接装置の進路を調整する作業を低減できる。

【0014】

本発明の望ましい態様としては、前記溶接装置は、前記溶接装置の進行方向前方に存在する物体を検出するとともに、前記溶接装置が前記第2の部材の端部に到達したことを検出する第2のセンサーを備えることが好ましい。溶接装置がこのような第2のセンサーを備えることで、溶接装置の進行方向前方に障害物が出現した場合には、これを検出することができる。そして、第2のセンサーの検出結果に基づき、溶接装置を停止させることもできるので、安全性が向上する。また、溶接装置がこのような第2のセンサーを備えることで、溶接装置が第2の部材の一端を検出することができる。この情報に基づいて、第2の部材の上を走行している溶接装置を停止させることができるので、溶接装置が第2の部材から落下することを防止することができる。

【0015】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接設備は、板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接設備であって、前記第2の部材の上を自走可能な溶接装置と、前記溶接装置へ溶加材を供給するメタル供給装置と、前記溶接装置及び前記メタル供給装置を吊り下げて支持する支持装置と、前記支持装置に固定され、前記第2の部材の長手方向に前記メタル供給装置を案内する案内レールと、を備えるとともに、前記溶接装置は、前記第2の部材の少なくとも一部を挟み込む状態で当接して転動する複数の案内ローラと、前記第2の部材の上面の両側から斜め下方の溶接線に向けて設置され、昇降可能な溶接トーチと、前記第2の部材を検出する第2のセンサーの信号により溶接の停止及び前記溶接トーチを上昇させる制御装置と、を備えることを特徴とする。

【0016】

本発明の構造物の溶接設備は、昇降可能なトーチ及び第1の部材を感知する第1のセンサーを備え、第2の部材上を走行可能な溶接装置を含む。この溶接装置は、トーチの進行方向前方において溶接対象でない第1の部材が出現した場合には、トーチと第1の部材との干渉を回避して第1の部材上を通過した位置まで移動する。したがって、本発明の構造物の溶接設備によれば、板材に対して第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【発明の効果】

【0017】

本発明は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【図面の簡単な説明】

【0018】

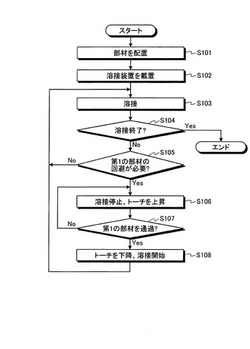

【図1】図1は、本実施形態に係る構造物の溶接方法の手順を示すフローチャートである。

【図2−1】図2−1は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−2】図2−2は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−3】図2−3は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−4】図2−4は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図3】図3は、本実施形態に係る構造物の溶接設備の概略図である。

【図4】図4は、図3に示す溶接設備に含まれる溶接装置と、第1の部材及び第2の部材との関係を示す断面図である。

【図5】図5は、本実施形態に係る構造物の溶接設備が有する溶接装置が溶接を実行している状態を示す模式図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成要素は適宜組み合わせることが可能である。

【0020】

図1は、本実施形態に係る構造物の溶接方法の手順を示すフローチャートである。図2−1から図2−4は、本実施形態に係る構造物の溶接方法を示す斜視図である。本実施形態に係る構造物の溶接方法は、第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接方法である。次に説明する本実施形態に係る構造物の溶接方法は、本実施形態に係る構造物の溶接設備を用いて実現される。当該構造物の溶接設備については後述する。以下の説明における部材の形状及び本数等は一例であり、本実施形態は以下に説明するものに限定されない。

【0021】

(部材配置工程)

本実施形態に係る構造物の溶接方法を開始する前に、第1の部材12a、12b、12c、12d、12e、12f、12gが取り付けられた板材に、複数の第1の部材12a〜12gと交差して第2の部材14a、14b、14c、14dが配置される(ステップS101)。ステップS101は、部材配置工程である。部材配置工程の前に、図2−1に示すように、板材10に第1の部材12a〜12gが溶接によって取り付けられる。なお、第1の部材12a〜12gは、溶接以外の手法によって板材10に取り付けられてもよい。第1の部材12a〜12gの間隔は、例えば、等間隔である。

【0022】

部材配置工程では、7本の第1の部材12a〜12gが取り付けられたパネル10に、4本の第2の部材14a〜14dが配置される。第2の部材14a〜14dは、例えば、板材10に等間隔に配置される。第2の部材14a〜14d(ここでは、特に第2の部材14aについて説明する)は、平面視が略矩形の板状部材であるウェブ材14a1と、ウェブ材14a1の一方の端部(長辺側の端部)と連結する平面視が略矩形の板状部材であるフェイス材14a2とを有する。ウェブ材14a1は、フェイス材14a2とは反対側の端部に切り欠きを有する。この切り欠きは、第2の部材14aの第1の部材12a〜12gと干渉する位置に設けられる。第2の部材14aを板材10に配置したときには、前記切り欠きにそれぞれの第1の部材12a〜12gが入り込むので、ウェブ材14a1のフェイス材14a2とは反対側の端部は板材10の表面と接する。フェイス材14a2は、長手方向と直交し、かつフェイス面と平行な方向(幅方向)における中点が、ウェブ材14a1の一方の端部と接するように、ウェブ材14a1と組み合わされる。

【0023】

図2−1に示すように、第2の部材14aは、ウェブ材14a1及びフェイス材14a2により、長手方向に垂直な断面形状がT字型の部材となっているが、本実施形態においては、このような形状に限られない。第2の部材14aは、例えば、ウェブ材14a1の一方の長辺側の端部がフェイス材14a2の幅方向における端部と接したL字型の形状であってもよい。

【0024】

第2の部材14aは、板材10にウェブ材14a1及びフェイス材14a2を順次配置し、油圧ジャッキ等の押圧手段を用いてフェイス材14a2を板材10側に押圧することにより、板材10及び第1の部材12a〜12gと組み合わされる。

【0025】

部材配置工程で用いる板材10、第1の部材12a〜12g及び第2の部材14a〜14dは、金属材料であれば特に制限されない。本実施形態に係る構造物の溶接設備により製造される構造物としては、例えば、自動車運搬船用のデッキ又は船殻構造物が挙げられる。この場合、例えば、板材材10、第1の部材12a〜12g及び第2の部材14a〜14dには、構造用鋼が用いられる。部材配置工程が終了したら、ステップS102へ進む。

【0026】

(装置接地工程)

図2−1に示すように、第2の部材14aの上、より具体的には、フェイス材14a2の上に、昇降可能なトーチ16a、16bを有する溶接装置16が載置される。ステップS102は、装置設置工程である。ここで、本実施形態に係る構造物の溶接設備について説明する。

【0027】

(構造物の溶接設備)

図3は、本実施形態に係る構造物の溶接設備の概略を示す模式図である。図4は、図3に示す構造物の溶接設備に含まれる溶接装置と、第1の部材及び第2の部材との関係を示す断面図である。図5は、本実施形態に係る構造物の溶接設備が有する溶接装置が溶接を実行している状態を示す模式図である。次に説明する構造物の溶接設備(以下溶接設備という)20は、本発実施形態に係る構造物の溶接方法を実施するために用いられる。

【0028】

溶接設備20は、図2−1に示す第1の部材12a〜12gが取り付けられた板材10に、第1の部材12a〜12gと交差して第2の部材14a〜14dを溶接する設備である。図3に示すように、溶接設備20は、溶接装置16を含む。溶接装置16は、昇降可能なトーチ16a、16b及び第1の部材12a〜12gを感知する第1のセンサーs1を有する。そして、溶接装置16は、第2の部材14a、より具体的には、フェイス材14a2の上を、一端から他端まで走行することができる。第2の部材14aが有するフェイス材14a2は、図2−1に示すように略矩形形状であり、本実施形態において、溶接装置16は、フェイス材14a2の長手方向に向かって走行することができる。

【0029】

溶接設備20は、溶接装置16へ溶加材を供給する溶加材供給装置(メタル供給装置)22a、22bと、溶加材供給装置22a、22bを吊下げて支持する支持装置24a、24bと、支持装置24a、24bを第2の部材14aの長手方向に向かって、すなわち、第2の部材14aの一方の端部から他方の端部に向かって案内する案内レール26a、26bとを備える。図3に示すように、案内レール26a、26bは、支持部材28に取り付けられている。支持部材28は、案内レール26a、26bの長手方向に向かって複数配置されている。支持部材28は、案内レール26a、26bの長手方向と平行な方向から見た場合、略L字形状である。なお、支持部材28の形状はL字形状に限定されるものではない。

【0030】

(溶接装置)

図4に示すように、溶接装置16は、一対のトーチ16a、16bを有する。一対のトーチ16a、16bは、溶接装置16の進行方向に対して両側に設けられる。そして、それぞれのトーチ16a、16bは、それぞれの溶接ノズルN1、N2の先端部が溶接装置16の幅方向(進行方向と直交する方向)中心に向かっている。すなわち、それぞれのトーチ16a、16bは、先端部が鉛直方向斜め下方に向かっている。それぞれのトーチ16a、16bは、溶接装置16に対して昇降可能である。すなわち、溶接装置16は、溶接ノズルN1、N2と溶接対象(本実施形態ではウェブ材14a1及び板材10)との距離を変更できる。溶接装置16は、例えば、リニアモータ又はエアシリンダ等のアクチュエータでトーチ16a、16bを昇降させる。なお、溶接装置16は、トーチ16a、16bを少なくとも1つ有していればよい。

【0031】

図4に示す例は、トーチ16aが下降して溶接をしている状態である。また、トーチ16bが上昇して、第2の部材14aとの干渉を回避している状態である。本実施形態においては、一対のトーチ16a、16bでウェブ材14a1の両側から溶接するので、一対のトーチ16a、16bは同期して昇降することになる。

【0032】

溶接装置16は、第1のセンサーs1を有する。第1のセンサーs1は、第1の部材12aの存在を検出する。第1のセンサーs1は、障害物検出センサーであり、例えば、超音波センサー、赤外線センサー、磁力の変化に基づく方式のセンサー等を用いることができる。磁力の変化に基づく方式のものは、例えば、磁界発生源と磁力計測部とを有しており、磁界発生源から発生された磁界が第1の部材12aの接近によって変化することを磁力計測部で計測し、第1の部材12aの存在を検出するものである。第1のセンサーs1は、トーチ16a、16bの進行方向前方に溶接対象でない第1の部材12aが現れた場合に、第1の部材12aの存在を検出する。本実施形態において、第1のセンサーs1は、第1の部材12aからトーチ16a、16bまでの距離が0mm以上30mm以下の範囲内のときに、第1の部材12aの存在を検出する。しかし、第1のセンサーs1はこのようなものに限定されない。

【0033】

溶接装置16は、駆動用車輪R3、R4を有する。駆動用車輪R3、R4は、溶接装置16が第2の部材14a上、より具体的には、第2の部材14aのフェイス材14a2上に載置されると、フェイス材14a2と接触する。駆動用車輪R3、R4は、動力発生源(例えば、電動機)によって回転するので、溶接装置16は、フェイス材14a2を走行することができる。本実施形態において、駆動用車輪R3、R4の回転軸は、第2の部材14aの長手方向と直交する方向と平行な軸である。

【0034】

図4に示すように、それぞれの駆動用車輪R3、R4と対向する位置には、それぞれ補助車輪R5、R6が配置される。駆動用車輪R3、R4と、それぞれに対応する補助車輪R5、R6とによって、第2の部材14aのフェイス材14a2が挟持される。このような構造により、溶接装置16は、走行中にウェブ材14a1からの落下を回避できる。また、このような構造により、駆動用車輪R3、R4がフェイス材14a2に押し付けられるので、駆動用車輪R3、R4の駆動力がフェイス材14a2へ確実に伝達されるとともに、駆動用車輪R3、R4とフェイス材14a2との間の滑りも抑制される。その結果、溶接装置16が有するトーチ16a、16bが昇降する位置のずれが抑制されるので、溶接の精度低下が抑制される。

【0035】

図4に示すように、本実施形態において、溶接装置16は、第2の部材14aのフェイス材14a2の側面の少なくとも一部を挟み込み、かつ、フェイス材14a2に当接して転動する少なくとも2つの案内ローラR1、R2を有する。フェイス材14a2の側面とは、矩形の板状の部材であるフェイス材14a2の最も広い2つの面をつなぐ面のうち、フェイス材14a2の長辺側の2つの面である。このような構造により、溶接装置16は、第2の部材14aの長手方向と平行な方向に案内されながら進行するので、溶接位置のずれが最小限に抑えられるとともに、溶接装置16の落下も回避できる。特に、溶接装置16は、幅方向に2つの駆動用車輪R3、R4が配列されているため、両者の摩擦力のアンバランスや両者の摩耗のアンバランスによって、溶接装置16が曲がって進行することがある。案内ローラR1、R2は、前記アンバランスが発生した場合でも、溶接装置16を第2の部材14aの長手方向と平行な方向へ強制的に案内できるので、好ましい。案内ローラR1、R2、駆動用車輪R3、R4及び補助車輪R5、R6は、外周部に弾性体(例えば、ゴム)を有することが好ましい。このようにすれば、第2の部材14aのフェイス材14a2の傷付きを抑制できる。また、駆動用車輪R3、R4が外周部に弾性体を有することにより、フェイス材14a2に対する駆動力の伝達効率が向上する。

【0036】

本実施形態において、溶接装置16は、自身の進行方向前方に存在する障害物を検出するとともに、溶接装置16が第2の部材14aの端部に到達したことを検出する第2のセンサーs2を有する。第2のセンサーs2が、溶接装置16の進行方向前方に存在する障害物を検知したときには、溶接装置16の走行を停止させることにより、溶接装置16と障害物との衝突を回避することができる。これは、溶接装置16を自動運転する際には、安全性の向上につながるため、好ましい。なお、障害物の存在により溶接装置16の走行を停止させる場合、溶接も停止、より具体的には溶接電流を遮断する(OFFにする)ことが好ましい。このようにすることで、安全性をさらに向上させることができる。なお、本実施形態では、第2のセンサーs2を、障害物の検知機能及び溶接装置16の停止機能を有するセンサーとしているが、これらの機能を別々のセンサーに担わせてもよい。

【0037】

第2のセンサーs2は、第2の部材14aの端部を検出することができるので、溶接装置16が第2の部材14aの一端から他端に向かって走行している場合においては、溶接装置16が前記他端に到達したことを検出することができる。この情報によって溶接装置16の走行を停止させたり、溶接を停止させたりすることができる。溶接装置16が前記他端に到達したときに溶接装置16の走行を停止させることにより、溶接装置16が第2の部材14aから落下することを回避できるので、安全性が向上する。

【0038】

溶接装置16は、制御装置17を有する。制御装置17は、例えば、CPU(Central Processing Unit:中央演算装置)とメモリとを組み合わせたマイクロコンピュータユニットである。制御装置17は、トーチ16a、16bを昇降させるアクチュエータの動作を制御したり、駆動用車輪R3、R4の回転を制御したりする。このとき、制御装置17は、第1のセンサーs1又は第2のセンサーs2からの信号を取得し、当該信号に基づいて前記アクチュエータ又は前記電動機を制御する。

【0039】

例えば、制御装置17は、第1のセンサーs1が第1の部材12aの存在を検出したら、溶接を停止させるとともにトーチ16a、16bを上昇させて、第1の部材12aとトーチ16a、16bとの干渉を回避する。そして、トーチ16a、16bが第1の部材12aを通過したら(例えば、第1のセンサーs1が第1の部材12aの存在を検出しなくなった場合)、制御装置17は、トーチ16a、16bを下降させるとともに溶接を開始する。制御装置17は、この一連の動作を、溶接装置16を走行させながら行うので、速やかに溶接が進行する。

【0040】

本実施形態において、制御装置17は、トーチ16a、16bの上昇が完了したら、溶接装置16の走行速度を溶接時よりも大きくする。溶接装置16がこのような動作をすることで、トーチ16a、16bは迅速に第1の部材12aを通過できるので、溶接に要する総時間を短縮できる。また、溶接装置16は常に走行しているので、前記動作によれば、トーチ16a、16bが上昇を開始したときに溶接装置16の走行速度を溶接時よりも大きくする動作と比較して、第1の部材12aの位置から溶接装置16の距離が離れ過ぎない位置で、溶接を停止させることができる。その結果、第1の部材12aと溶接終了位置との距離を最小限に抑えることができる。なお、トーチ16a、16bが上昇を開始したときに溶接装置16の走行速度を溶接時よりも大きくする動作を除外するものではない。

【0041】

制御装置17は、溶接装置16の進行方向前方に障害物が存在することを第2のセンサーs2が検出したら、駆動用車輪R3、R4を停止させる。この処理によって、溶接装置16と障害物との衝突を回避できる。また、制御装置17は、溶接装置16が第2の部材14aの端部に到達したことを第2のセンサーs2が検出したら、駆動用車輪R3、R4を停止させるとともに、溶接を停止させる。この処理により、溶接装置16の落下が回避できる。次に、溶接装置16の動作を説明する。

【0042】

上述したステップS102において溶接装置16が第2の部材14a上に設置された後、制御装置17が溶接開始指令を受信すると、制御装置17は、トーチ16a、16bを溶接領域Lに向けて鉛直方向斜め下方に位置させ、トーチ16aの溶接ノズルN1及びトーチ16bの溶接ノズルN2を溶接領域Lに接近させる。その後、制御装置17は、溶接を開始するとともに、溶接装置16を第2の部材14a上で、その長手方向に走行させる。このような動作により、溶接装置16は、第2の部材14a上を走行しながら、板材10と第2の部材14aのウェブ材14a1とを溶接する。

【0043】

溶接装置16が第2の部材14a上を走行しながら溶接している最中に、第1のセンサーs1が第1の部材12aを検出すると、制御装置17は、トーチ16a、16bを上昇させる。トーチ16a、16bが上昇する高さは、それぞれの溶接ノズルN1、N2の先端が第1の部材12aの高さよりも高い。制御装置17は、溶接装置16が第1の部材12aの位置を通過するまで、溶接装置16を走行させながらトーチ16a、16bを上昇させた状態を維持する。この動作によって、溶接装置16は、第1の部材12aの位置を通過する際に、トーチ16a、16bの溶接ノズルN1、N2と第1の部材12aとの接触を回避することができる。本実施形態において、制御装置17は、溶接装置16が第1の部材12aを通過するときの速度(本実施形態では、トーチ16a、16bが上昇を終了した後における速度)を、それ以前(本実施形態では、トーチ16a、16bが上昇を終了する以前)と比較して大きくする。このような動作によって、溶接装置16は、トーチ16a、16bと第1の部材12aとの干渉を迅速に回避できるので、溶接の作業効率が向上する。

【0044】

トーチ16a、16bが第1の部材12aの位置を通過したら、制御装置17は、溶接装置16を走行させながらトーチ16a、16bを溶接領域Lに向けて下降させるとともに、溶接を開始(溶接電流をONにする)する。この動作によって、溶接装置16のトーチ16a、16bが第1の部材12aを回避した後、速やかに第2の部材14aと板材10との溶接が開始される。制御装置17は、トーチ16a、16bが下降を開始した後においては、溶接装置16の走行速度を、トーチ16a、16bを上昇させる前において溶接装置16が溶接を行っているときの速度と同じ速度に変更する。この動作によって、適切な溶接条件で第2の部材14aと板材10とを溶接することができる。また、溶接装置16は常に走行しているので、前記動作によれば、第1の部材12aの位置から溶接装置16の距離が離れ過ぎない位置で、溶接ノズルN1、N2を溶接領域Lの位置まで移動させることができる。その結果、第1の部材12aと溶接開始位置との距離を最小限に抑えることができる。なお、制御装置17は、トーチ16a、16bの溶接ノズルN1、N2が溶接領域Lの位置まで下降し、溶接が再開された後において、溶接装置16の走行速度を、トーチ16a、16bを上昇させる前において溶接装置16が溶接を行っているときの速度と同じ速度に変更してもよい。

【0045】

トーチ16a、16bが下降させられるタイミングは、例えば、次のようにして決定される。まず、制御装置17は、第1のセンサーs1が第1の部材12aの存在を検出した時点を基準として制御装置17が有するタイマーによる計時を開始する。そして、前記タイマーが予め設定された時間(回避時間)tを計時したときに、制御装置17は、アクチュエータを駆動してトーチ16a、16bを下降させる。このとき、制御装置17は、溶接装置16の走行速度を現時点よりも低下させ、溶接ノズルN1、N2が溶接領域Lの位置まで下降したタイミングで溶接を再開する。このような処理により、簡単な構成で上昇したトーチ16a、16bを再び下降させることができる。回避時間tは、トーチ16a、16bが上昇した後における溶接装置16の走行速度及びトーチ16a、16bが上昇を開始した位置から再びトーチ16a、16bが下降を終了した位置までの距離に基づいて求めることができる。

【0046】

また、第1のセンサーs1に距離センサーを用い、溶接装置16のトーチ16a、16bと第1の部材12aとの距離を実測することにより、トーチ16a、16bを上昇させるタイミングと下降させるタイミングとを決定してもよい。この場合、例えば、制御装置17は、溶接装置16が第1の部材12aへ接近するときにおいて、第1のセンサーs1が実測したトーチ16a、16bと第1の部材12aとの距離が、予め定めた所定の値(上昇開始距離)になった場合に、トーチ16a、16bを下降させる。そして、制御装置17は、溶接装置16が第1の部材12aから遠ざかるときにおいて、第1のセンサーs1が実測したトーチ16a、16bと第1の部材12aとの距離が、予め定めた所定の値(下降開始距離、前記上昇開始距離とは同一でも、異なっていてもよい)になった場合に、トーチ16a、16bを下降させる。このようにしても、制御装置17は、溶接装置16が第1の部材12aを通過する際にトーチ16a、16bを自動的に昇降させることができる。

【0047】

トーチ16a、16bの昇降時には、溶接装置16の走行を停止させてもよい。このようにすれば、第1の部材12aとトーチ16a、16bとの距離をより小さくすることができるので、第1の部材12aの前後において、第2の部材14aと板材10とが溶接されない部分を最小限にすることができる。

【0048】

上述した動作によって、溶接装置16は、第2の部材14aと板材10との溶接と、第1の部材12a〜12gの回避とを繰り返しながら、第2の部材14aの長手方向の一端から他端まで走行する。その結果、溶接装置16は、板材10に第2の部材14aを溶接することができる。本実施形態においては、図5に示すように、第2の部材14aのウェブ材14a1の両側から同時に溶接を行っているが、ウェブ材14a1の片側ずつ溶接を行ってもよい。前者のようにすれば、第2の部材14aの一端から他端まで、一度溶接装置16が走行すれば、第2の部材14aと板材10との溶接が完了するので、迅速に溶接を完了できるという観点から好ましい。

【0049】

(溶加材供給装置)

溶加材供給装置22a、22bは、溶接装置16に溶加材を供給するための装置である。図3に示す例では、溶加材供給装置22aが溶接装置16のトーチ16aに溶加材を供給し、溶加材供給装置22bがトーチ16bに溶加材を供給する。溶加材供給装置22a、22bの種類は特に限定されるものではない。次に、図3に示す溶接設備20が有する支持装置24a、24bについて説明する。

【0050】

(支持装置)

それぞれの支持装置24a、24bは、溶加材供給装置22a、22bをそれぞれ支持する装置である。図3に示す例では、支持装置24a、24bは、その鉛直方向下部にそれぞれワイヤが取り付けられており、前記ワイヤが溶加材供給装置22a、22bそれぞれと連結されている。また、支持装置24a、24bは、後述する案内レール26a、26bにそれぞれ取り付けられている。このような構造により、支持装置24a、24bは、溶加材供給装置22a、22bを吊り下げて支持する。次に、図3に示す溶接設備20が有する案内レール26a、26bについて説明する。

【0051】

(案内レール)

案内レール26a、26bは、支持部材28の鉛直方向側に取り付けられ、かつ第2の部材14aの長手方向に向かって配置される。案内レール26a、26bには、それぞれ支持装置24a、24bが移動可能に嵌め込まれている。このような構造により、支持装置24a、24bは、案内レール26a、26bに沿って移動することが可能である。案内レール26a、26bの形状及び寸法は、特に限定されるものではない。本実施形態では、案内レール26a、26bの支持部材としてL型の支持部材28を使用しているが、支持部材はこれに限られるものではなく、例えば、門型の支持部材を用いることもできる。

【0052】

上述したステップS102、すなわち、装置設置工程が終了したら、溶接装置16は、第2の部材14a〜14dと板材10との溶接を開始する(ステップS103)。ステップS103が溶接工程である。溶接工程は、上述した溶接設備20を用いて実現できる。溶接工程(ステップS103)においては、上述した溶接装置16を第2の部材14aの長手方向の一端に載置してから、溶接の準備が行われる。

【0053】

溶接装置16を載置する場合、まず、図3に示す支持部材28の下方に板材10を配置する。次に、支持部材28が有する案内レール26a、26bに支持装置24a、24bを嵌め込む。そして、支持装置24a、24bに溶加材供給装置22a、22bを吊り下げるとともに、第2の部材14a上に配置された溶接装置16に溶加材を供給する。溶接装置16は、例えば、作業者が第2の部材14aの上に載置する。このようにして溶接装置16の載置及び溶接の準備が終了したら、溶接工程(ステップS103)に進む。

【0054】

(溶接工程)

溶接工程(ステップS103)は、図2−1に示すように、第2の部材14aの長手方向に、第2の部材14aの一方の端部から他方の端部へ向かって溶接装置16を走行させながら、板材10に第2の部材14aを溶接する工程である。本実施形態における溶接は、板材10と第2の部材14aのウェブ材14a1との境界部分において行われる隅肉溶接である。溶接工程における溶接対象部分18a(図2−1参照)は、第2の部材14aの長手方向に垂直な断面において、ウェブ材14a1の両側2箇所である。

【0055】

制御装置17は、溶接の開始指令を受け付けると、トーチ16a、16bを下降させ、溶接ノズルN1、N2を溶接対象部分18aの位置まで移動させる。そして、制御装置17は、溶接を開始するとともに溶接装置16を走行させる。このような制御装置17の処理によって、溶接装置16が第2の部材14aの長手方向に向かって走行しながら第2の部材14aと板材10との溶接を行う。

【0056】

溶接が開始されたらステップS104へ進み、溶接が終了したか否かが判定される。制御装置17を用いた自動制御の場合、例えば、制御装置17は、第2のセンサーs2から、溶接装置16が第2の部材14aの他方の端部(溶接を開始した端部とは反対側の端部)へ到達したという信号を受信した場合、溶接が終了したとして、溶接を終了させる(ステップS104、Yes)。

【0057】

制御装置17は、第2のセンサーs2から、溶接装置16が第2の部材14aの他方の端部(溶接を開始した端部とは反対側の端部)へ到達したという信号を受信していない場合、本実施形態に係る構造物の溶接方法の処理をステップS105へ進める(ステップS104、No)。ステップS105においては、第1の部材12aの回避を必要とするか否かが判定される。制御装置17を用いた自動制御の場合、例えば、制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信した場合、第1の部材12aの回避が必要であるとして、本実施形態に係る構造物の溶接方法の処理をステップS106へ進める(ステップS105、Yes)。制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信しない場合、第1の部材12aの回避はまだ不要であるとして、ステップS103、ステップS104、ステップS105を繰り返す(ステップS105、No)。

【0058】

(回避工程)

ステップS106が回避工程である。回避工程は、トーチ16a、16bが、第1の部材12aの位置に到達して第1の部材12aと干渉する前に、溶接を停止させるとともに、トーチ16a、16bの先端、より具体的にはそれぞれの溶接ノズルN1、N2の先端を、第1の部材12aよりも高い位置まで移動させる工程である。具体的には、ステップS106において、制御装置17は、溶接を停止するとともに、トーチ16a、16bを上昇させる。このタイミング等については上述した通りである。

【0059】

上述したように、制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信したタイミングでトーチ16a、16bを上昇させる。このような処理によって、トーチ16a、16bが第1の部材12aの位置に到達して第1の部材12aと干渉する前に、トーチ16a、16bを第1の部材12aよりも高い位置に上昇させることができる。トーチ16a、16bの上昇中及び第1の部材12aの位置をトーチ16a、16bが通過するまでの間、溶接装置16は第2の部材14aの上を走行しているので、溶接装置16が走行しながら、トーチ16a、16bと第1の部材12aとの干渉を回避することができる。なお、制御装置17は、トーチ16a、16bの上昇が終了し、下降が開始するまでにおける溶接装置16の走行速度を、溶接中よりも大きくする。

【0060】

トーチ16a、16bが上昇させられたらステップS107へ進み、トーチ16a、16bが第1の部材12aを通過したか否かが判定される。制御装置17を用いた自動制御の場合、上述したように、第1のセンサーs1が第1の部材12aの存在を検出した時点からの回避時間tが経過した時点で、制御装置17は、トーチ16a、16bが第1の部材12aを通過したとして、処理をステップS108に進める(ステップS107、Yes)。前記回避時間tが経過していない場合、制御装置17は、ステップS106及びステップS107を繰り返す(ステップS107、No)。

【0061】

ステップS108において、制御装置17は、トーチ16a、16bを下降させる。トーチ16a、16bの溶接ノズルN1、N2が溶接対象部分18aの位置まで移動したら、制御装置17は、溶接を開始する。その後、制御装置17は、本実施形態に係る構造物の溶接方法の処理をステップS103に戻し、第2の部材14aと板材10との溶接が終了するまで(ステップS104、Yes)ステップS103〜ステップS108を繰り返す。

【0062】

図2−3に示す例では、第1の部材12aと第1の部材12bとの間において、板材10に対して第2の部材14aが溶接されると、トーチ16a、16bの進行方向前方に第1の部材12bが出現する。このため、回避工程が実行される。トーチ16a、16bが第1の部材12bを回避すると、第1の部材12bと第1の部材12cとの間において、板材10に第2の部材14aを溶接する溶接工程が行われる。

【0063】

上述したように、本実施形態に係る構造物の溶接方法は、トーチ16a、16bが第1の部材12a〜12gと干渉することを回避できるため、作業者が溶接装置16を移動させて第1の部材12a〜12gを回避する必要はない。その結果、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【0064】

上記説明においては、第2の部材14a上にのみ溶接装置16を載置して走行させることにより溶接を行ったが、本実施形態はこのような例に限定されるものではない。例えば、第2の部材14a〜14dの少なくとも2つの上に溶接装置16を載置して走行させることにより、溶接を行ってもよい。このようにすれば、作業効率をさらに向上させることができる。

【0065】

上記説明においては、溶接装置16を自走させたが、本実施形態においてはこれに限定されるものではない。例えば、溶接装置16を作業者が走行させ、第1の部材12aを回避する場合には、作業者がトーチ16a、16bを昇降させてもよい。また、溶接装置16を自走させながら、作業者は、トーチ16a、16bの昇降のみを行ってもよい。このようにしても、溶接装置16を第2の部材14aの上に載置した状態で、トーチ16a、16bと第1の部材12aとの干渉を回避することができる。このため、上述したような手法であっても、作業者が溶接装置16自体を持ち上げたり、移動させたりする手間を軽減して、溶接に要する時間を短縮することができる。

【産業上の利用可能性】

【0066】

以上のように、本発明に係る構造物の溶接方法及び構造物の溶接設備は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することに有用である。

【符号の説明】

【0067】

10 板材

12a、12b、12c、12d、12e、12f、12g 第1の部材

14a、14b、14c、14d 第2の部材

14a1 ウェブ材

14a2 フェイス材

16 溶接装置

16a、16b トーチ

18a 溶接対象部分

20 溶接設備

22a、22b 溶加材供給装置

24a、24b 支持装置

26a、26b 案内レール

28 支持部材

L 溶接領域

N1、N2 溶接ノズル

R1、R2 案内ローラ

R3、R4 駆動用車輪

R5、R6 補助車輪

s1、s2 センサー

【技術分野】

【0001】

本発明は、構造物の溶接方法及び構造物の溶接設備に関する。

【背景技術】

【0002】

従来、構造物の溶接方法及び構造物の溶接設備については、数多くの技術が提案されている(例えば、特許文献1、2参照)。

【0003】

特許文献1及び特許文献2に記載されている溶接方法及び溶接装置は、いずれも、板材に1種類の溶接部材を溶接するために用いられることが想定されている。このため、溶接時には溶接対象以外に障害物がなく、人手を煩わすことなく、簡易に溶接ができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平03−33062号公報

【特許文献2】特開2001−25864号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、例えば、自動車運搬船やフェリー等が有する自動車運搬用デッキを製造する場合には、板材に複数本の第1の部材を配置するとともに、第1の部材に対して交差する方向に複数本の第2の部材を配置し、板材に対してこれら第1の部材及び第2の部材を溶接する。このように、板材に対して2種類の部材を溶接する際に、上記特許文献1又は特許文献2に記載されている溶接方法及び溶接装置を用いると、第1の部材を溶接した後に第2の部材の溶接をする場合、溶接装置が第1の部材に干渉し、一旦停止してしまうことがある。そのため、これらの文献に記載された技術は、上述した自動車運搬用デッキのような構造物を製造する場合には、溶接装置が停止する毎に作業者が溶接装置の位置を変更して第1の部材を回避する作業をする必要がある。

【0006】

本発明は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接方法は、板材に取り付けられた第1の部材と交差して配置された第2の部材の上に、昇降可能なトーチを有する溶接装置を載置する装置設置工程と、前記第2の部材の一方の端部から他方の端部に向けて前記溶接装置を走行させながら、前記板材に前記第2の部材を溶接する溶接工程と、前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチの先端を前記第1の部材よりも高い位置まで移動させる回避工程と、を含むことを特徴とする。

【0008】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接方法は、板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接方法であって、溶接装置のメタル供給装置を前記第2の部材の長手方向に移動可能に吊下げ支持した状態で、前記溶接装置を前記第2の部材の上面に載置して走行させ、前記板材と前記第2の部材との隅肉溶接を施工する溶接工程と、前記第1の部材に前記溶接装置が到達した時に、溶接を停止するとともに前記溶接装置の溶接トーチを上昇させて、前記第1の部材を超えた位置まで前記溶接装置を走行移動する回避工程と、引続き前記板材と前記第2の部材との隅肉溶接施工を行なうことを特徴とする。

【0009】

本発明の構造物の溶接方法は、トーチが第1の部材の位置に到達して第1の部材と干渉する前に溶接を停止させるとともに、トーチを上昇させた状態で溶接装置を走行させる第1の部材を回避させる工程(回避工程)を含む。この工程により、トーチの進行方向前方に溶接対象でない第1の部材が出現した場合には、トーチが第1の部材と干渉しながら第1の部材の上方を通過することができる。したがって、本発明の構造物の溶接方法は、第1の部材が取り付けられた板材に、第1の部材と交差させて第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮できる。

【0010】

本発明の望ましい態様としては、前記溶接装置の進行方向に対して前記第2の部材の両側から溶接することが好ましい。第2の部材の両側から溶接することで、板材に対して第2の部材をより強固に溶接することができる。

【0011】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接設備は、第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接設備であって、昇降可能なトーチ及び前記第1の部材を感知する第1のセンサーを有し、前記第2の部材上を走行可能な溶接装置と、前記溶接装置へ溶加材を供給する溶加材供給装置と、前記溶加材供給装置を吊下げて支持する支持装置と、前記支持装置を前記第2の部材の長手方向に向かって案内する案内レールと、を含むことを特徴とする。

【0012】

本発明の構造物の溶接設備は、昇降可能なトーチ及び第1の部材を感知する第1のセンサーを備え、第2の部材上を走行可能な溶接装置を含む。この溶接装置は、トーチの進行方向前方において溶接対象でない第1の部材が出現した場合には、トーチと第1の部材との干渉を回避して第1の部材上を通過した位置まで移動する。したがって、本発明の構造物の溶接設備によれば、板材に対して第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【0013】

本発明の望ましい態様としては、前記溶接装置は、前記第2の部材の側面の少なくとも一部を挟み込み、かつ前記第2の部材に当接して転動する少なくとも2つの案内ローラを有することが好ましい。溶接装置がこのような案内ローラを含むことで、溶接装置は第2の部材上を安定して走行することができるので、溶接中に溶接装置の進路を調整する作業を低減できる。

【0014】

本発明の望ましい態様としては、前記溶接装置は、前記溶接装置の進行方向前方に存在する物体を検出するとともに、前記溶接装置が前記第2の部材の端部に到達したことを検出する第2のセンサーを備えることが好ましい。溶接装置がこのような第2のセンサーを備えることで、溶接装置の進行方向前方に障害物が出現した場合には、これを検出することができる。そして、第2のセンサーの検出結果に基づき、溶接装置を停止させることもできるので、安全性が向上する。また、溶接装置がこのような第2のセンサーを備えることで、溶接装置が第2の部材の一端を検出することができる。この情報に基づいて、第2の部材の上を走行している溶接装置を停止させることができるので、溶接装置が第2の部材から落下することを防止することができる。

【0015】

上述した課題を解決し、目的を達成するために、本発明に係る構造物の溶接設備は、板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接設備であって、前記第2の部材の上を自走可能な溶接装置と、前記溶接装置へ溶加材を供給するメタル供給装置と、前記溶接装置及び前記メタル供給装置を吊り下げて支持する支持装置と、前記支持装置に固定され、前記第2の部材の長手方向に前記メタル供給装置を案内する案内レールと、を備えるとともに、前記溶接装置は、前記第2の部材の少なくとも一部を挟み込む状態で当接して転動する複数の案内ローラと、前記第2の部材の上面の両側から斜め下方の溶接線に向けて設置され、昇降可能な溶接トーチと、前記第2の部材を検出する第2のセンサーの信号により溶接の停止及び前記溶接トーチを上昇させる制御装置と、を備えることを特徴とする。

【0016】

本発明の構造物の溶接設備は、昇降可能なトーチ及び第1の部材を感知する第1のセンサーを備え、第2の部材上を走行可能な溶接装置を含む。この溶接装置は、トーチの進行方向前方において溶接対象でない第1の部材が出現した場合には、トーチと第1の部材との干渉を回避して第1の部材上を通過した位置まで移動する。したがって、本発明の構造物の溶接設備によれば、板材に対して第2の部材を溶接する場合に、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【発明の効果】

【0017】

本発明は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本実施形態に係る構造物の溶接方法の手順を示すフローチャートである。

【図2−1】図2−1は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−2】図2−2は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−3】図2−3は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図2−4】図2−4は、本実施形態に係る構造物の溶接方法を示す斜視図である。

【図3】図3は、本実施形態に係る構造物の溶接設備の概略図である。

【図4】図4は、図3に示す溶接設備に含まれる溶接装置と、第1の部材及び第2の部材との関係を示す断面図である。

【図5】図5は、本実施形態に係る構造物の溶接設備が有する溶接装置が溶接を実行している状態を示す模式図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成要素は適宜組み合わせることが可能である。

【0020】

図1は、本実施形態に係る構造物の溶接方法の手順を示すフローチャートである。図2−1から図2−4は、本実施形態に係る構造物の溶接方法を示す斜視図である。本実施形態に係る構造物の溶接方法は、第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接方法である。次に説明する本実施形態に係る構造物の溶接方法は、本実施形態に係る構造物の溶接設備を用いて実現される。当該構造物の溶接設備については後述する。以下の説明における部材の形状及び本数等は一例であり、本実施形態は以下に説明するものに限定されない。

【0021】

(部材配置工程)

本実施形態に係る構造物の溶接方法を開始する前に、第1の部材12a、12b、12c、12d、12e、12f、12gが取り付けられた板材に、複数の第1の部材12a〜12gと交差して第2の部材14a、14b、14c、14dが配置される(ステップS101)。ステップS101は、部材配置工程である。部材配置工程の前に、図2−1に示すように、板材10に第1の部材12a〜12gが溶接によって取り付けられる。なお、第1の部材12a〜12gは、溶接以外の手法によって板材10に取り付けられてもよい。第1の部材12a〜12gの間隔は、例えば、等間隔である。

【0022】

部材配置工程では、7本の第1の部材12a〜12gが取り付けられたパネル10に、4本の第2の部材14a〜14dが配置される。第2の部材14a〜14dは、例えば、板材10に等間隔に配置される。第2の部材14a〜14d(ここでは、特に第2の部材14aについて説明する)は、平面視が略矩形の板状部材であるウェブ材14a1と、ウェブ材14a1の一方の端部(長辺側の端部)と連結する平面視が略矩形の板状部材であるフェイス材14a2とを有する。ウェブ材14a1は、フェイス材14a2とは反対側の端部に切り欠きを有する。この切り欠きは、第2の部材14aの第1の部材12a〜12gと干渉する位置に設けられる。第2の部材14aを板材10に配置したときには、前記切り欠きにそれぞれの第1の部材12a〜12gが入り込むので、ウェブ材14a1のフェイス材14a2とは反対側の端部は板材10の表面と接する。フェイス材14a2は、長手方向と直交し、かつフェイス面と平行な方向(幅方向)における中点が、ウェブ材14a1の一方の端部と接するように、ウェブ材14a1と組み合わされる。

【0023】

図2−1に示すように、第2の部材14aは、ウェブ材14a1及びフェイス材14a2により、長手方向に垂直な断面形状がT字型の部材となっているが、本実施形態においては、このような形状に限られない。第2の部材14aは、例えば、ウェブ材14a1の一方の長辺側の端部がフェイス材14a2の幅方向における端部と接したL字型の形状であってもよい。

【0024】

第2の部材14aは、板材10にウェブ材14a1及びフェイス材14a2を順次配置し、油圧ジャッキ等の押圧手段を用いてフェイス材14a2を板材10側に押圧することにより、板材10及び第1の部材12a〜12gと組み合わされる。

【0025】

部材配置工程で用いる板材10、第1の部材12a〜12g及び第2の部材14a〜14dは、金属材料であれば特に制限されない。本実施形態に係る構造物の溶接設備により製造される構造物としては、例えば、自動車運搬船用のデッキ又は船殻構造物が挙げられる。この場合、例えば、板材材10、第1の部材12a〜12g及び第2の部材14a〜14dには、構造用鋼が用いられる。部材配置工程が終了したら、ステップS102へ進む。

【0026】

(装置接地工程)

図2−1に示すように、第2の部材14aの上、より具体的には、フェイス材14a2の上に、昇降可能なトーチ16a、16bを有する溶接装置16が載置される。ステップS102は、装置設置工程である。ここで、本実施形態に係る構造物の溶接設備について説明する。

【0027】

(構造物の溶接設備)

図3は、本実施形態に係る構造物の溶接設備の概略を示す模式図である。図4は、図3に示す構造物の溶接設備に含まれる溶接装置と、第1の部材及び第2の部材との関係を示す断面図である。図5は、本実施形態に係る構造物の溶接設備が有する溶接装置が溶接を実行している状態を示す模式図である。次に説明する構造物の溶接設備(以下溶接設備という)20は、本発実施形態に係る構造物の溶接方法を実施するために用いられる。

【0028】

溶接設備20は、図2−1に示す第1の部材12a〜12gが取り付けられた板材10に、第1の部材12a〜12gと交差して第2の部材14a〜14dを溶接する設備である。図3に示すように、溶接設備20は、溶接装置16を含む。溶接装置16は、昇降可能なトーチ16a、16b及び第1の部材12a〜12gを感知する第1のセンサーs1を有する。そして、溶接装置16は、第2の部材14a、より具体的には、フェイス材14a2の上を、一端から他端まで走行することができる。第2の部材14aが有するフェイス材14a2は、図2−1に示すように略矩形形状であり、本実施形態において、溶接装置16は、フェイス材14a2の長手方向に向かって走行することができる。

【0029】

溶接設備20は、溶接装置16へ溶加材を供給する溶加材供給装置(メタル供給装置)22a、22bと、溶加材供給装置22a、22bを吊下げて支持する支持装置24a、24bと、支持装置24a、24bを第2の部材14aの長手方向に向かって、すなわち、第2の部材14aの一方の端部から他方の端部に向かって案内する案内レール26a、26bとを備える。図3に示すように、案内レール26a、26bは、支持部材28に取り付けられている。支持部材28は、案内レール26a、26bの長手方向に向かって複数配置されている。支持部材28は、案内レール26a、26bの長手方向と平行な方向から見た場合、略L字形状である。なお、支持部材28の形状はL字形状に限定されるものではない。

【0030】

(溶接装置)

図4に示すように、溶接装置16は、一対のトーチ16a、16bを有する。一対のトーチ16a、16bは、溶接装置16の進行方向に対して両側に設けられる。そして、それぞれのトーチ16a、16bは、それぞれの溶接ノズルN1、N2の先端部が溶接装置16の幅方向(進行方向と直交する方向)中心に向かっている。すなわち、それぞれのトーチ16a、16bは、先端部が鉛直方向斜め下方に向かっている。それぞれのトーチ16a、16bは、溶接装置16に対して昇降可能である。すなわち、溶接装置16は、溶接ノズルN1、N2と溶接対象(本実施形態ではウェブ材14a1及び板材10)との距離を変更できる。溶接装置16は、例えば、リニアモータ又はエアシリンダ等のアクチュエータでトーチ16a、16bを昇降させる。なお、溶接装置16は、トーチ16a、16bを少なくとも1つ有していればよい。

【0031】

図4に示す例は、トーチ16aが下降して溶接をしている状態である。また、トーチ16bが上昇して、第2の部材14aとの干渉を回避している状態である。本実施形態においては、一対のトーチ16a、16bでウェブ材14a1の両側から溶接するので、一対のトーチ16a、16bは同期して昇降することになる。

【0032】

溶接装置16は、第1のセンサーs1を有する。第1のセンサーs1は、第1の部材12aの存在を検出する。第1のセンサーs1は、障害物検出センサーであり、例えば、超音波センサー、赤外線センサー、磁力の変化に基づく方式のセンサー等を用いることができる。磁力の変化に基づく方式のものは、例えば、磁界発生源と磁力計測部とを有しており、磁界発生源から発生された磁界が第1の部材12aの接近によって変化することを磁力計測部で計測し、第1の部材12aの存在を検出するものである。第1のセンサーs1は、トーチ16a、16bの進行方向前方に溶接対象でない第1の部材12aが現れた場合に、第1の部材12aの存在を検出する。本実施形態において、第1のセンサーs1は、第1の部材12aからトーチ16a、16bまでの距離が0mm以上30mm以下の範囲内のときに、第1の部材12aの存在を検出する。しかし、第1のセンサーs1はこのようなものに限定されない。

【0033】

溶接装置16は、駆動用車輪R3、R4を有する。駆動用車輪R3、R4は、溶接装置16が第2の部材14a上、より具体的には、第2の部材14aのフェイス材14a2上に載置されると、フェイス材14a2と接触する。駆動用車輪R3、R4は、動力発生源(例えば、電動機)によって回転するので、溶接装置16は、フェイス材14a2を走行することができる。本実施形態において、駆動用車輪R3、R4の回転軸は、第2の部材14aの長手方向と直交する方向と平行な軸である。

【0034】

図4に示すように、それぞれの駆動用車輪R3、R4と対向する位置には、それぞれ補助車輪R5、R6が配置される。駆動用車輪R3、R4と、それぞれに対応する補助車輪R5、R6とによって、第2の部材14aのフェイス材14a2が挟持される。このような構造により、溶接装置16は、走行中にウェブ材14a1からの落下を回避できる。また、このような構造により、駆動用車輪R3、R4がフェイス材14a2に押し付けられるので、駆動用車輪R3、R4の駆動力がフェイス材14a2へ確実に伝達されるとともに、駆動用車輪R3、R4とフェイス材14a2との間の滑りも抑制される。その結果、溶接装置16が有するトーチ16a、16bが昇降する位置のずれが抑制されるので、溶接の精度低下が抑制される。

【0035】

図4に示すように、本実施形態において、溶接装置16は、第2の部材14aのフェイス材14a2の側面の少なくとも一部を挟み込み、かつ、フェイス材14a2に当接して転動する少なくとも2つの案内ローラR1、R2を有する。フェイス材14a2の側面とは、矩形の板状の部材であるフェイス材14a2の最も広い2つの面をつなぐ面のうち、フェイス材14a2の長辺側の2つの面である。このような構造により、溶接装置16は、第2の部材14aの長手方向と平行な方向に案内されながら進行するので、溶接位置のずれが最小限に抑えられるとともに、溶接装置16の落下も回避できる。特に、溶接装置16は、幅方向に2つの駆動用車輪R3、R4が配列されているため、両者の摩擦力のアンバランスや両者の摩耗のアンバランスによって、溶接装置16が曲がって進行することがある。案内ローラR1、R2は、前記アンバランスが発生した場合でも、溶接装置16を第2の部材14aの長手方向と平行な方向へ強制的に案内できるので、好ましい。案内ローラR1、R2、駆動用車輪R3、R4及び補助車輪R5、R6は、外周部に弾性体(例えば、ゴム)を有することが好ましい。このようにすれば、第2の部材14aのフェイス材14a2の傷付きを抑制できる。また、駆動用車輪R3、R4が外周部に弾性体を有することにより、フェイス材14a2に対する駆動力の伝達効率が向上する。

【0036】

本実施形態において、溶接装置16は、自身の進行方向前方に存在する障害物を検出するとともに、溶接装置16が第2の部材14aの端部に到達したことを検出する第2のセンサーs2を有する。第2のセンサーs2が、溶接装置16の進行方向前方に存在する障害物を検知したときには、溶接装置16の走行を停止させることにより、溶接装置16と障害物との衝突を回避することができる。これは、溶接装置16を自動運転する際には、安全性の向上につながるため、好ましい。なお、障害物の存在により溶接装置16の走行を停止させる場合、溶接も停止、より具体的には溶接電流を遮断する(OFFにする)ことが好ましい。このようにすることで、安全性をさらに向上させることができる。なお、本実施形態では、第2のセンサーs2を、障害物の検知機能及び溶接装置16の停止機能を有するセンサーとしているが、これらの機能を別々のセンサーに担わせてもよい。

【0037】

第2のセンサーs2は、第2の部材14aの端部を検出することができるので、溶接装置16が第2の部材14aの一端から他端に向かって走行している場合においては、溶接装置16が前記他端に到達したことを検出することができる。この情報によって溶接装置16の走行を停止させたり、溶接を停止させたりすることができる。溶接装置16が前記他端に到達したときに溶接装置16の走行を停止させることにより、溶接装置16が第2の部材14aから落下することを回避できるので、安全性が向上する。

【0038】

溶接装置16は、制御装置17を有する。制御装置17は、例えば、CPU(Central Processing Unit:中央演算装置)とメモリとを組み合わせたマイクロコンピュータユニットである。制御装置17は、トーチ16a、16bを昇降させるアクチュエータの動作を制御したり、駆動用車輪R3、R4の回転を制御したりする。このとき、制御装置17は、第1のセンサーs1又は第2のセンサーs2からの信号を取得し、当該信号に基づいて前記アクチュエータ又は前記電動機を制御する。

【0039】

例えば、制御装置17は、第1のセンサーs1が第1の部材12aの存在を検出したら、溶接を停止させるとともにトーチ16a、16bを上昇させて、第1の部材12aとトーチ16a、16bとの干渉を回避する。そして、トーチ16a、16bが第1の部材12aを通過したら(例えば、第1のセンサーs1が第1の部材12aの存在を検出しなくなった場合)、制御装置17は、トーチ16a、16bを下降させるとともに溶接を開始する。制御装置17は、この一連の動作を、溶接装置16を走行させながら行うので、速やかに溶接が進行する。

【0040】

本実施形態において、制御装置17は、トーチ16a、16bの上昇が完了したら、溶接装置16の走行速度を溶接時よりも大きくする。溶接装置16がこのような動作をすることで、トーチ16a、16bは迅速に第1の部材12aを通過できるので、溶接に要する総時間を短縮できる。また、溶接装置16は常に走行しているので、前記動作によれば、トーチ16a、16bが上昇を開始したときに溶接装置16の走行速度を溶接時よりも大きくする動作と比較して、第1の部材12aの位置から溶接装置16の距離が離れ過ぎない位置で、溶接を停止させることができる。その結果、第1の部材12aと溶接終了位置との距離を最小限に抑えることができる。なお、トーチ16a、16bが上昇を開始したときに溶接装置16の走行速度を溶接時よりも大きくする動作を除外するものではない。

【0041】

制御装置17は、溶接装置16の進行方向前方に障害物が存在することを第2のセンサーs2が検出したら、駆動用車輪R3、R4を停止させる。この処理によって、溶接装置16と障害物との衝突を回避できる。また、制御装置17は、溶接装置16が第2の部材14aの端部に到達したことを第2のセンサーs2が検出したら、駆動用車輪R3、R4を停止させるとともに、溶接を停止させる。この処理により、溶接装置16の落下が回避できる。次に、溶接装置16の動作を説明する。

【0042】

上述したステップS102において溶接装置16が第2の部材14a上に設置された後、制御装置17が溶接開始指令を受信すると、制御装置17は、トーチ16a、16bを溶接領域Lに向けて鉛直方向斜め下方に位置させ、トーチ16aの溶接ノズルN1及びトーチ16bの溶接ノズルN2を溶接領域Lに接近させる。その後、制御装置17は、溶接を開始するとともに、溶接装置16を第2の部材14a上で、その長手方向に走行させる。このような動作により、溶接装置16は、第2の部材14a上を走行しながら、板材10と第2の部材14aのウェブ材14a1とを溶接する。

【0043】

溶接装置16が第2の部材14a上を走行しながら溶接している最中に、第1のセンサーs1が第1の部材12aを検出すると、制御装置17は、トーチ16a、16bを上昇させる。トーチ16a、16bが上昇する高さは、それぞれの溶接ノズルN1、N2の先端が第1の部材12aの高さよりも高い。制御装置17は、溶接装置16が第1の部材12aの位置を通過するまで、溶接装置16を走行させながらトーチ16a、16bを上昇させた状態を維持する。この動作によって、溶接装置16は、第1の部材12aの位置を通過する際に、トーチ16a、16bの溶接ノズルN1、N2と第1の部材12aとの接触を回避することができる。本実施形態において、制御装置17は、溶接装置16が第1の部材12aを通過するときの速度(本実施形態では、トーチ16a、16bが上昇を終了した後における速度)を、それ以前(本実施形態では、トーチ16a、16bが上昇を終了する以前)と比較して大きくする。このような動作によって、溶接装置16は、トーチ16a、16bと第1の部材12aとの干渉を迅速に回避できるので、溶接の作業効率が向上する。

【0044】

トーチ16a、16bが第1の部材12aの位置を通過したら、制御装置17は、溶接装置16を走行させながらトーチ16a、16bを溶接領域Lに向けて下降させるとともに、溶接を開始(溶接電流をONにする)する。この動作によって、溶接装置16のトーチ16a、16bが第1の部材12aを回避した後、速やかに第2の部材14aと板材10との溶接が開始される。制御装置17は、トーチ16a、16bが下降を開始した後においては、溶接装置16の走行速度を、トーチ16a、16bを上昇させる前において溶接装置16が溶接を行っているときの速度と同じ速度に変更する。この動作によって、適切な溶接条件で第2の部材14aと板材10とを溶接することができる。また、溶接装置16は常に走行しているので、前記動作によれば、第1の部材12aの位置から溶接装置16の距離が離れ過ぎない位置で、溶接ノズルN1、N2を溶接領域Lの位置まで移動させることができる。その結果、第1の部材12aと溶接開始位置との距離を最小限に抑えることができる。なお、制御装置17は、トーチ16a、16bの溶接ノズルN1、N2が溶接領域Lの位置まで下降し、溶接が再開された後において、溶接装置16の走行速度を、トーチ16a、16bを上昇させる前において溶接装置16が溶接を行っているときの速度と同じ速度に変更してもよい。

【0045】

トーチ16a、16bが下降させられるタイミングは、例えば、次のようにして決定される。まず、制御装置17は、第1のセンサーs1が第1の部材12aの存在を検出した時点を基準として制御装置17が有するタイマーによる計時を開始する。そして、前記タイマーが予め設定された時間(回避時間)tを計時したときに、制御装置17は、アクチュエータを駆動してトーチ16a、16bを下降させる。このとき、制御装置17は、溶接装置16の走行速度を現時点よりも低下させ、溶接ノズルN1、N2が溶接領域Lの位置まで下降したタイミングで溶接を再開する。このような処理により、簡単な構成で上昇したトーチ16a、16bを再び下降させることができる。回避時間tは、トーチ16a、16bが上昇した後における溶接装置16の走行速度及びトーチ16a、16bが上昇を開始した位置から再びトーチ16a、16bが下降を終了した位置までの距離に基づいて求めることができる。

【0046】

また、第1のセンサーs1に距離センサーを用い、溶接装置16のトーチ16a、16bと第1の部材12aとの距離を実測することにより、トーチ16a、16bを上昇させるタイミングと下降させるタイミングとを決定してもよい。この場合、例えば、制御装置17は、溶接装置16が第1の部材12aへ接近するときにおいて、第1のセンサーs1が実測したトーチ16a、16bと第1の部材12aとの距離が、予め定めた所定の値(上昇開始距離)になった場合に、トーチ16a、16bを下降させる。そして、制御装置17は、溶接装置16が第1の部材12aから遠ざかるときにおいて、第1のセンサーs1が実測したトーチ16a、16bと第1の部材12aとの距離が、予め定めた所定の値(下降開始距離、前記上昇開始距離とは同一でも、異なっていてもよい)になった場合に、トーチ16a、16bを下降させる。このようにしても、制御装置17は、溶接装置16が第1の部材12aを通過する際にトーチ16a、16bを自動的に昇降させることができる。

【0047】

トーチ16a、16bの昇降時には、溶接装置16の走行を停止させてもよい。このようにすれば、第1の部材12aとトーチ16a、16bとの距離をより小さくすることができるので、第1の部材12aの前後において、第2の部材14aと板材10とが溶接されない部分を最小限にすることができる。

【0048】

上述した動作によって、溶接装置16は、第2の部材14aと板材10との溶接と、第1の部材12a〜12gの回避とを繰り返しながら、第2の部材14aの長手方向の一端から他端まで走行する。その結果、溶接装置16は、板材10に第2の部材14aを溶接することができる。本実施形態においては、図5に示すように、第2の部材14aのウェブ材14a1の両側から同時に溶接を行っているが、ウェブ材14a1の片側ずつ溶接を行ってもよい。前者のようにすれば、第2の部材14aの一端から他端まで、一度溶接装置16が走行すれば、第2の部材14aと板材10との溶接が完了するので、迅速に溶接を完了できるという観点から好ましい。

【0049】

(溶加材供給装置)

溶加材供給装置22a、22bは、溶接装置16に溶加材を供給するための装置である。図3に示す例では、溶加材供給装置22aが溶接装置16のトーチ16aに溶加材を供給し、溶加材供給装置22bがトーチ16bに溶加材を供給する。溶加材供給装置22a、22bの種類は特に限定されるものではない。次に、図3に示す溶接設備20が有する支持装置24a、24bについて説明する。

【0050】

(支持装置)

それぞれの支持装置24a、24bは、溶加材供給装置22a、22bをそれぞれ支持する装置である。図3に示す例では、支持装置24a、24bは、その鉛直方向下部にそれぞれワイヤが取り付けられており、前記ワイヤが溶加材供給装置22a、22bそれぞれと連結されている。また、支持装置24a、24bは、後述する案内レール26a、26bにそれぞれ取り付けられている。このような構造により、支持装置24a、24bは、溶加材供給装置22a、22bを吊り下げて支持する。次に、図3に示す溶接設備20が有する案内レール26a、26bについて説明する。

【0051】

(案内レール)

案内レール26a、26bは、支持部材28の鉛直方向側に取り付けられ、かつ第2の部材14aの長手方向に向かって配置される。案内レール26a、26bには、それぞれ支持装置24a、24bが移動可能に嵌め込まれている。このような構造により、支持装置24a、24bは、案内レール26a、26bに沿って移動することが可能である。案内レール26a、26bの形状及び寸法は、特に限定されるものではない。本実施形態では、案内レール26a、26bの支持部材としてL型の支持部材28を使用しているが、支持部材はこれに限られるものではなく、例えば、門型の支持部材を用いることもできる。

【0052】

上述したステップS102、すなわち、装置設置工程が終了したら、溶接装置16は、第2の部材14a〜14dと板材10との溶接を開始する(ステップS103)。ステップS103が溶接工程である。溶接工程は、上述した溶接設備20を用いて実現できる。溶接工程(ステップS103)においては、上述した溶接装置16を第2の部材14aの長手方向の一端に載置してから、溶接の準備が行われる。

【0053】

溶接装置16を載置する場合、まず、図3に示す支持部材28の下方に板材10を配置する。次に、支持部材28が有する案内レール26a、26bに支持装置24a、24bを嵌め込む。そして、支持装置24a、24bに溶加材供給装置22a、22bを吊り下げるとともに、第2の部材14a上に配置された溶接装置16に溶加材を供給する。溶接装置16は、例えば、作業者が第2の部材14aの上に載置する。このようにして溶接装置16の載置及び溶接の準備が終了したら、溶接工程(ステップS103)に進む。

【0054】

(溶接工程)

溶接工程(ステップS103)は、図2−1に示すように、第2の部材14aの長手方向に、第2の部材14aの一方の端部から他方の端部へ向かって溶接装置16を走行させながら、板材10に第2の部材14aを溶接する工程である。本実施形態における溶接は、板材10と第2の部材14aのウェブ材14a1との境界部分において行われる隅肉溶接である。溶接工程における溶接対象部分18a(図2−1参照)は、第2の部材14aの長手方向に垂直な断面において、ウェブ材14a1の両側2箇所である。

【0055】

制御装置17は、溶接の開始指令を受け付けると、トーチ16a、16bを下降させ、溶接ノズルN1、N2を溶接対象部分18aの位置まで移動させる。そして、制御装置17は、溶接を開始するとともに溶接装置16を走行させる。このような制御装置17の処理によって、溶接装置16が第2の部材14aの長手方向に向かって走行しながら第2の部材14aと板材10との溶接を行う。

【0056】

溶接が開始されたらステップS104へ進み、溶接が終了したか否かが判定される。制御装置17を用いた自動制御の場合、例えば、制御装置17は、第2のセンサーs2から、溶接装置16が第2の部材14aの他方の端部(溶接を開始した端部とは反対側の端部)へ到達したという信号を受信した場合、溶接が終了したとして、溶接を終了させる(ステップS104、Yes)。

【0057】

制御装置17は、第2のセンサーs2から、溶接装置16が第2の部材14aの他方の端部(溶接を開始した端部とは反対側の端部)へ到達したという信号を受信していない場合、本実施形態に係る構造物の溶接方法の処理をステップS105へ進める(ステップS104、No)。ステップS105においては、第1の部材12aの回避を必要とするか否かが判定される。制御装置17を用いた自動制御の場合、例えば、制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信した場合、第1の部材12aの回避が必要であるとして、本実施形態に係る構造物の溶接方法の処理をステップS106へ進める(ステップS105、Yes)。制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信しない場合、第1の部材12aの回避はまだ不要であるとして、ステップS103、ステップS104、ステップS105を繰り返す(ステップS105、No)。

【0058】

(回避工程)

ステップS106が回避工程である。回避工程は、トーチ16a、16bが、第1の部材12aの位置に到達して第1の部材12aと干渉する前に、溶接を停止させるとともに、トーチ16a、16bの先端、より具体的にはそれぞれの溶接ノズルN1、N2の先端を、第1の部材12aよりも高い位置まで移動させる工程である。具体的には、ステップS106において、制御装置17は、溶接を停止するとともに、トーチ16a、16bを上昇させる。このタイミング等については上述した通りである。

【0059】

上述したように、制御装置17は、第1のセンサーs1から、トーチ16a、16bの進行方向に第1の部材12aが現れたという信号を受信したタイミングでトーチ16a、16bを上昇させる。このような処理によって、トーチ16a、16bが第1の部材12aの位置に到達して第1の部材12aと干渉する前に、トーチ16a、16bを第1の部材12aよりも高い位置に上昇させることができる。トーチ16a、16bの上昇中及び第1の部材12aの位置をトーチ16a、16bが通過するまでの間、溶接装置16は第2の部材14aの上を走行しているので、溶接装置16が走行しながら、トーチ16a、16bと第1の部材12aとの干渉を回避することができる。なお、制御装置17は、トーチ16a、16bの上昇が終了し、下降が開始するまでにおける溶接装置16の走行速度を、溶接中よりも大きくする。

【0060】

トーチ16a、16bが上昇させられたらステップS107へ進み、トーチ16a、16bが第1の部材12aを通過したか否かが判定される。制御装置17を用いた自動制御の場合、上述したように、第1のセンサーs1が第1の部材12aの存在を検出した時点からの回避時間tが経過した時点で、制御装置17は、トーチ16a、16bが第1の部材12aを通過したとして、処理をステップS108に進める(ステップS107、Yes)。前記回避時間tが経過していない場合、制御装置17は、ステップS106及びステップS107を繰り返す(ステップS107、No)。

【0061】

ステップS108において、制御装置17は、トーチ16a、16bを下降させる。トーチ16a、16bの溶接ノズルN1、N2が溶接対象部分18aの位置まで移動したら、制御装置17は、溶接を開始する。その後、制御装置17は、本実施形態に係る構造物の溶接方法の処理をステップS103に戻し、第2の部材14aと板材10との溶接が終了するまで(ステップS104、Yes)ステップS103〜ステップS108を繰り返す。

【0062】

図2−3に示す例では、第1の部材12aと第1の部材12bとの間において、板材10に対して第2の部材14aが溶接されると、トーチ16a、16bの進行方向前方に第1の部材12bが出現する。このため、回避工程が実行される。トーチ16a、16bが第1の部材12bを回避すると、第1の部材12bと第1の部材12cとの間において、板材10に第2の部材14aを溶接する溶接工程が行われる。

【0063】

上述したように、本実施形態に係る構造物の溶接方法は、トーチ16a、16bが第1の部材12a〜12gと干渉することを回避できるため、作業者が溶接装置16を移動させて第1の部材12a〜12gを回避する必要はない。その結果、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することができる。

【0064】

上記説明においては、第2の部材14a上にのみ溶接装置16を載置して走行させることにより溶接を行ったが、本実施形態はこのような例に限定されるものではない。例えば、第2の部材14a〜14dの少なくとも2つの上に溶接装置16を載置して走行させることにより、溶接を行ってもよい。このようにすれば、作業効率をさらに向上させることができる。

【0065】

上記説明においては、溶接装置16を自走させたが、本実施形態においてはこれに限定されるものではない。例えば、溶接装置16を作業者が走行させ、第1の部材12aを回避する場合には、作業者がトーチ16a、16bを昇降させてもよい。また、溶接装置16を自走させながら、作業者は、トーチ16a、16bの昇降のみを行ってもよい。このようにしても、溶接装置16を第2の部材14aの上に載置した状態で、トーチ16a、16bと第1の部材12aとの干渉を回避することができる。このため、上述したような手法であっても、作業者が溶接装置16自体を持ち上げたり、移動させたりする手間を軽減して、溶接に要する時間を短縮することができる。

【産業上の利用可能性】

【0066】

以上のように、本発明に係る構造物の溶接方法及び構造物の溶接設備は、溶接時における作業者の負担を軽減するとともに、溶接に要する時間を短縮することに有用である。

【符号の説明】

【0067】

10 板材

12a、12b、12c、12d、12e、12f、12g 第1の部材

14a、14b、14c、14d 第2の部材

14a1 ウェブ材

14a2 フェイス材

16 溶接装置

16a、16b トーチ

18a 溶接対象部分

20 溶接設備

22a、22b 溶加材供給装置

24a、24b 支持装置

26a、26b 案内レール

28 支持部材

L 溶接領域

N1、N2 溶接ノズル

R1、R2 案内ローラ

R3、R4 駆動用車輪

R5、R6 補助車輪

s1、s2 センサー

【特許請求の範囲】

【請求項1】

板材に取り付けられた第1の部材と交差して配置された第2の部材の上に、昇降可能なトーチを有する溶接装置を載置する装置設置工程と、

前記第2の部材の一方の端部から他方の端部に向けて前記溶接装置を走行させながら、前記板材に前記第2の部材を溶接する溶接工程と、

前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチの先端を前記第1の部材よりも高い位置まで移動させる回避工程と、

を含むことを特徴とする構造物の溶接方法。

【請求項2】

板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接方法であって、

溶接装置のメタル供給装置を前記第2の部材の長手方向に移動可能に吊下げ支持した状態で、前記溶接装置を前記第2の部材の上面に載置して走行させ、前記板材と前記第2の部材との隅肉溶接を施工する溶接工程と、

前記第1の部材に前記溶接装置が到達した時に、溶接を停止するとともに前記溶接装置の溶接トーチを上昇させて、前記第1の部材を超えた位置まで前記溶接装置を走行移動する回避工程と、

引続き前記板材と前記第2の部材との隅肉溶接施工を行なうことを特徴とする構造物の溶接方法。

【請求項3】

前記溶接装置の進行方向に対して前記第2の部材の両側から溶接する請求項1又は2に記載の構造物の溶接方法。

【請求項4】

第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接設備であって、

昇降可能なトーチ及び前記第1の部材を感知する第1のセンサーを有し、前記第2の部材上を走行可能な溶接装置と、

前記溶接装置へ溶加材を供給する溶加材供給装置と、

前記溶加材供給装置を吊下げて支持する支持装置と、

前記支持装置を前記第2の部材の長手方向に向かって案内する案内レールと、

を含むことを特徴とする構造物の溶接設備。

【請求項5】

前記溶接装置は、前記第2の部材の側面の少なくとも一部を挟み込み、かつ前記第2の部材に当接して転動する少なくとも2つの案内ローラを有する請求項4に記載の構造物の溶接設備。

【請求項6】

前記溶接装置は、前記溶接装置の進行方向前方に存在する物体を検出するとともに、前記溶接装置が前記第2の部材の端部に到達したことを検出する第2のセンサーを備える請求項4又は5に記載の構造物の溶接設備。

【請求項7】

板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接設備であって、

前記第2の部材の上を自走可能な溶接装置と、

前記溶接装置へ溶加材を供給するメタル供給装置と、

前記溶接装置及び前記メタル供給装置を吊り下げて支持する支持装置と、

前記支持装置に固定され、前記第2の部材の長手方向に前記メタル供給装置を案内する案内レールと、を備えるとともに、

前記溶接装置は、

前記第2の部材の少なくとも一部を挟み込む状態で当接して転動する複数の案内ローラと、

前記第2の部材の上面の両側から斜め下方の溶接線に向けて設置され、昇降可能な溶接トーチと、

前記第2の部材を検出する第2のセンサーの信号により溶接の停止及び前記溶接トーチを上昇させる制御装置と、

を備えることを特徴とする構造物の溶接設備。

【請求項1】

板材に取り付けられた第1の部材と交差して配置された第2の部材の上に、昇降可能なトーチを有する溶接装置を載置する装置設置工程と、

前記第2の部材の一方の端部から他方の端部に向けて前記溶接装置を走行させながら、前記板材に前記第2の部材を溶接する溶接工程と、

前記トーチが前記第1の部材の位置に到達して前記第1の部材と干渉する前に、溶接を停止させるとともに、前記トーチの先端を前記第1の部材よりも高い位置まで移動させる回避工程と、

を含むことを特徴とする構造物の溶接方法。

【請求項2】

板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接方法であって、

溶接装置のメタル供給装置を前記第2の部材の長手方向に移動可能に吊下げ支持した状態で、前記溶接装置を前記第2の部材の上面に載置して走行させ、前記板材と前記第2の部材との隅肉溶接を施工する溶接工程と、

前記第1の部材に前記溶接装置が到達した時に、溶接を停止するとともに前記溶接装置の溶接トーチを上昇させて、前記第1の部材を超えた位置まで前記溶接装置を走行移動する回避工程と、

引続き前記板材と前記第2の部材との隅肉溶接施工を行なうことを特徴とする構造物の溶接方法。

【請求項3】

前記溶接装置の進行方向に対して前記第2の部材の両側から溶接する請求項1又は2に記載の構造物の溶接方法。

【請求項4】

第1の部材が取り付けられた板材に、前記第1の部材と交差して第2の部材を溶接する構造物の溶接設備であって、

昇降可能なトーチ及び前記第1の部材を感知する第1のセンサーを有し、前記第2の部材上を走行可能な溶接装置と、

前記溶接装置へ溶加材を供給する溶加材供給装置と、

前記溶加材供給装置を吊下げて支持する支持装置と、

前記支持装置を前記第2の部材の長手方向に向かって案内する案内レールと、

を含むことを特徴とする構造物の溶接設備。

【請求項5】

前記溶接装置は、前記第2の部材の側面の少なくとも一部を挟み込み、かつ前記第2の部材に当接して転動する少なくとも2つの案内ローラを有する請求項4に記載の構造物の溶接設備。

【請求項6】

前記溶接装置は、前記溶接装置の進行方向前方に存在する物体を検出するとともに、前記溶接装置が前記第2の部材の端部に到達したことを検出する第2のセンサーを備える請求項4又は5に記載の構造物の溶接設備。

【請求項7】

板材と、前記板材に取り付けられた第1の部材と、前記第1の部材に配置された第2の部材とを有する構造物の溶接設備であって、

前記第2の部材の上を自走可能な溶接装置と、

前記溶接装置へ溶加材を供給するメタル供給装置と、

前記溶接装置及び前記メタル供給装置を吊り下げて支持する支持装置と、

前記支持装置に固定され、前記第2の部材の長手方向に前記メタル供給装置を案内する案内レールと、を備えるとともに、

前記溶接装置は、

前記第2の部材の少なくとも一部を挟み込む状態で当接して転動する複数の案内ローラと、

前記第2の部材の上面の両側から斜め下方の溶接線に向けて設置され、昇降可能な溶接トーチと、

前記第2の部材を検出する第2のセンサーの信号により溶接の停止及び前記溶接トーチを上昇させる制御装置と、

を備えることを特徴とする構造物の溶接設備。

【図1】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図3】

【図4】

【図5】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図3】

【図4】

【図5】

【公開番号】特開2012−81484(P2012−81484A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227861(P2010−227861)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]