構造物の補強繊維シートの末端被覆工法及びこれによって得られた補強体

【課題】補強繊維シートにかかる応力を分散でき、補強繊維シートの末端が剥がれ難く、設置コストも安価な補強繊維シートの末端被覆工法及びこれによって得られた補強体を提供する。

【解決手段】本発明の補強繊維シートの末端被覆工法は、コンクリート構造物及び/又は鋼構造物(7)の表面を補強繊維シート(8)で補強する際、補強繊維シート(8)の少なくとも一端部を、補強繊維シート(8)の主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シート(10)で覆い、接着剤(9)を介して固定する。本発明の補強体において、補強繊維シート(8)の少なくとも一端部は、補強繊維シート(8)の主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シート(10)で覆われ、接着剤(9)を介して固定されている。

【解決手段】本発明の補強繊維シートの末端被覆工法は、コンクリート構造物及び/又は鋼構造物(7)の表面を補強繊維シート(8)で補強する際、補強繊維シート(8)の少なくとも一端部を、補強繊維シート(8)の主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シート(10)で覆い、接着剤(9)を介して固定する。本発明の補強体において、補強繊維シート(8)の少なくとも一端部は、補強繊維シート(8)の主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シート(10)で覆われ、接着剤(9)を介して固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、橋梁や高架道路等のコンクリート構造物及び/又は鋼構造物等を補強する補強繊維シートの末端被覆工法及びこれによって得られた補強体に関するものである。

【背景技術】

【0002】

橋梁や高架道路等のコンクリート構造物及び/又は鋼構造物を補強する手段として、補強繊維で強化した繊維強化樹脂(FRP)を、コンクリートや鋼等の構造部材の表面に貼り付けて、ひび割れ進展の防止、腐食損傷部や疲労損傷部の補修補強等に利用する方法がある。繊維強化樹脂としては、構造部材に生ずる応力に抗する方向に強い剛性を持つように繊維の方向を揃えた繊維シートが樹脂に充填されたものが用いられている。繊維強化樹脂に使われる繊維シートには、樹脂に浸漬固化して1方向に剛性を有するようになる1方向強化繊維シートばかりでなく、2方向強化繊維シート、場合によっては、3方向強化繊維シートや4方向強化繊維シートのもの等が適用されている。

【0003】

上記繊維強化樹脂(FRP)をコンクリートや鋼等の構造部材(被補強物)の表面に貼り付けて補強したコンクリート構造物及び/又は鋼構造物において、引張力が作用する場合、繊維シートと構造部材の接着界面に対してせん断力が働くが、引張力の方向における繊維シートの末端において発生応力が大きいため、繊維シートの末端が剥離しやすくなる。そして、繊維シートの末端の剥離が生じると、繊維シートによる補強効果が損なわれてしまう。

【0004】

特許文献1には、繊維シートの端部の剥離を防止するため、繊維シートの端部に端部補強シート等の端部補強手段を設けることが提案されている。しかし、特許文献1において、端部補強手段は、繊維シートのピール剥離を抑制することができるが、繊維シートに作用するせん断力を負担するものではない。

【0005】

また、特許文献2には、複数の強化繊維シートの端部を引張力が作用する方向に階段状に重なるように鋼部材の表面に接着して補強する、シートずらし貼り工法により、強化繊維シートの末端の剥がれを防止することが提案されている。特許文献2に開示された工法では、鋼部材の表面に含浸接着剤を塗り、含浸接着剤が固化する前に強化繊維シートを重ね、その上に含浸接着剤を塗り、ローラ等を用いて繊維間に含浸接着剤を浸透させて固化するのを待つ。次に、強化繊維シートを前の強化繊維シートの端面から約25mm内側にずらすこと以外は同じ手順を繰り返して、強化繊維シートを重ねて固化する。3−5枚程度の強化繊維シートを、所定幅ずらしながら重ねて、同じ手順で接着して固化することにより、繊維強化樹脂層を形成して鋼部材を補強する。

【0006】

特許文献2のシートずらし貼り工法は、通常の塗装工が簡単に施工することができ、強化繊維シートをずらして貼ることにより応力集中が緩和され、強化繊維シートの端部の剥がれを防止できる。しかし、末端部分の面積を広くする必要もあり、また、現場における接着剤の重ね塗り等現場における施工工数は多く、コストが高い問題もあった。

【0007】

さらに、橋梁や高架道路等の鋼構造物を補強する手段として、現場の寸法に合わせたプレキャストの繊維強化樹脂板を貼り付ける方法がある。この方法は、工場で鋼部材の対象部分に適合する繊維強化樹脂板をあらかじめ製造し、完成した繊維強化樹脂板を現場に搬入して接着剤で貼付するものである。現場では、工場で製作した樹脂板を構造物に接着するだけであるので、この分野に熟練していない通常の塗装工でも施工可能で、現場施工性は良好である。ただし、繊維強化樹脂板端部に応力集中が発生するため、剥がれやすい。また、鋼材との一体性に懸念があり、補強品質は必ずしも良くない。さらに、繊維強化樹脂板は、施工前に詳細形状寸法を決める設計図を準備して工場で製造するため、材料手配に労力が掛かる。このように、現場工事費は抑えられるが、工場製作費が高い。総合的にみて、経済性が優れているとは言い難い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−182061号公報

【特許文献2】特開2007−332674号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題を解決するため、補強繊維シートの末端部分にかかる応力を分散でき、補強繊維シートの末端が剥がれ難く、設置コストも安価な補強繊維シートの末端被覆工法及びこれによって得られた補強体を提供する。

【課題を解決するための手段】

【0010】

本発明の補強繊維シートの末端被覆工法は、コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の上記補強繊維シートの末端を被覆する工法であって、上記補強繊維シートの少なくとも一端部を、上記補強繊維シートにおける主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことを特徴とする。

【0011】

本発明の補強体は、上記の補強繊維シートの末端被覆工法によって得られた補強体であって、上記補強繊維シートの少なくとも一端部は、上記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆われ、接着剤を介して固定されていることを特徴とする。

【発明の効果】

【0012】

本発明は、補強繊維シートの少なくとも一端部を、補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことにより、補強繊維シートの末端部にかかる応力を分散でき、補強繊維シートの末端が剥がれ難く、設置コストも安価な補強繊維シートの末端被覆工法及びこれによって得られた補強体を提供できる。すなわち、補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートが、補強繊維シートにかかる応力を斜め方向に分散できることから、補強繊維シートの末端が剥がれ難い。また、補強繊維シート自体は既存のものを使用でき、既に設置されている補強繊維シートにも適用でき、設置コストも安価である。

【図面の簡単な説明】

【0013】

【図1】図1は本発明の一実施例で使用する多軸挿入たて編み物の分解斜視図である。

【図2】図2は本発明の一実施例で使用する多軸挿入たて編み物の製造工程を説明する斜視図である。

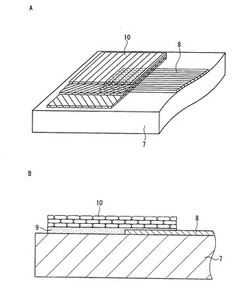

【図3】図3Aは本発明の一実施例における補強体の斜視図であり、図3Bは同断面図である。

【図4】図4Aは従来例の端部押さえの斜視図であり、図4Bは同断面図である。

【図5】図5Aは別の従来例の端部押さえの斜視図であり、図5Bは同断面図である。

【発明を実施するための形態】

【0014】

本発明は、コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の補強繊維シートの末端を被覆する工法である。補強が必要な構造物の例としては、例えば桁下面、床板上下面、橋のトラスの引張弦材、橋脚、基礎等がある。引張応力を負担する軸力部材に対して補強繊維シートを、コンクリートや鋼等の構造部材の表面に貼り付けて、ひび割れ進展の防止、腐食損傷部や疲労損傷部の補修補強を行う。本発明は、新たに補強繊維シートでコンクリート構造物及び/又は鋼構造物の表面を補強する際のみではなく、既に補強繊維シートでコンクリート構造物及び/又は鋼構造物の表面が補強されている場合にも、補強繊維シートの末端を被覆するのに用いることができる。

【0015】

上記補強繊維シートとしては、繊維の屈曲により強度を損ねることがないように、長尺のフィラメント糸(繊維束)を互いに絡まないように一方向又は多方向に配列させて束ねたものを使用するのが好ましい。ここで、多方向とは、2方向、3方向、4方向などの2以上の方向をいう。上記補強繊維シートを構成する繊維としては、例えば、炭素繊維、アラミド繊維、ボロン繊維、ガラス繊維、高強度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、ビニロン繊維、ポリバラフェニレンベンズオキサゾ−ル(PBO)繊維等が挙げられる。これらの繊維は、単独で用いてもよく、二種以上を混合して使用してもよい。補強効果により優れるという観点から、上記繊維は、炭素繊維及びアラミド繊維からなる一種以上の繊維であることが好ましい。繊維束で使用する際には、複数の繊維束を並列に並べて固定するが、同種繊維の繊維束に限らず、異種繊維の繊維束を並べて用いても良い。繊維束の端部には熱融着機能を持った繊維糸を配し、繊維束の端部を熱融着させてフィラメント糸同士が分かれないようにしてもよい。

【0016】

さらに、本発明の補強繊維シートは、現場で対象構造物に適用する前には柔軟で、現場での処理により硬化する接着剤をあらかじめ含浸したものであってもよい。上記接着剤としては、特に限定されないが、例えば、常温硬化型、熱硬化型もしくは光硬化型のエポキシ樹脂系、メタクリル酸メチル(MMA)樹脂等のアクリル樹脂系、ビニルエステル樹脂系、不飽和ポリエステル樹脂系、ウレタン樹脂系等の接着剤を用いることができる。異種接着性に優れるとともに、簡便という観点から、常温硬化型のエポキシ樹脂系接着剤又は常温硬化型のMMA樹脂系接着剤であることが好ましい。

【0017】

上記補強繊維シートの少なくとも一端部は、上記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤等を介して固定する。本発明において、「主応力方向」とは、補強繊維シートに引張応力が生じる方向を意味する。補強繊維シートが一方向繊維である場合は、構成繊維の配列方向が主応力方向となる。

【0018】

上記定着用繊維シートを構成する繊維としては補強繊維シートに用いる繊維と同一の繊維を使用できる。例えば、炭素繊維、アラミド繊維、ボロン繊維、ガラス繊維、高強度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、ビニロン繊維、ポリバラフェニレンベンズオキサゾ−ル(PBO)繊維等を用いることができる。これらの繊維は、単独で用いてもよく、二種以上を混合して使用してもよい。繊維束で使用する際には、複数の繊維束を並列に並べて固定するが、同種繊維の繊維束に限らず、異種繊維の繊維束を並べて用いても良い。繊維束の端部には熱融着機能を持った繊維糸を配し、繊維束の端部を熱融着させてフィラメント糸同士が分かれないようにしてもよい。

【0019】

また、上記定着用繊維シートを固定する接着剤も上記補強繊維シートに使用されるものと同一のものを使用できる。例えば、常温硬化型、熱硬化型もしくは光硬化型のエポキシ樹脂系、メタクリル酸メチル(MMA)樹脂等のアクリル樹脂系、ビニルエステル樹脂系、不飽和ポリエステル樹脂系、ウレタン樹脂系等の接着剤を用いることができる。異種接着性に優れるとともに、簡便という観点から、常温硬化型のエポキシ樹脂系接着剤又は常温硬化型のMMA樹脂系接着剤であることが好ましい。

【0020】

上記定着用繊維シートとしては、構成繊維が複数方向に配列されている多軸繊維シートや二軸織物をその繊維配列に対して45°方向にカットしたような繊維シートが使用でき、多軸繊維シートを用いることが好ましい。上記多軸繊維シートとしては、複数方向に配列させた繊維束をステッチ糸、例えばポリエステル糸(ポリエチレンテレフタレート糸)、ナイロン糸等で編んで一体化したシート、いわゆる多軸挿入たて編み物を用いることが好ましい。上記多軸挿入たて編み物において、構成繊維が複数方向に配列されているので、より効果的に補強繊維シートの構成繊維にかかる引張応力を斜め方向に分散できる。これにより、補強繊維シートの端部の剥がれを有効に防止できる。定着用繊維シートは、その構成繊維が上記補強繊維シートを構成する繊維と接するように配置されることが好ましい。これにより補強繊維シートにかかる引張応力を斜め方向により有効に分散できる。

【0021】

上記定着用繊維シートにおいて、構成繊維の配列方向の上記補強繊維シートの主応力方向に対する鋭角で示す角度(以下において、単に角度とも記す。)は、±20〜±80°であることが好ましい。上記定着用繊維シートとして、二軸タイプの多軸挿入たて編み物を用いる場合は、上記補強繊維シートの主応力方向と斜交する方向に配列された繊維で構成された一方向シート(以下において、斜交シートとも記す。)を2層含むことが好ましい。また、各層(一方向シート)における構成繊維の配列方向の角度は、±20〜±80°であることが好ましく、各々の層における構成繊維の配列方向は、符号は異なる同じ角度であることが好ましい。例えば片方の斜交シートにおける構成繊維の配列方向の角度が20°である場合、他方の斜交シートにおける構成繊維の配列方向の角度が−20°であることが好ましい。

【0022】

上記定着用繊維シートとして、三軸タイプの多軸挿入たて編み物を用いる場合は、三軸タイプの場合は、2層の斜交シートと、上記補強繊維シートの主応力方向と直交する方向に配列された繊維で構成された一方向シート(以下において、直交シートとも記す。)を1層含むことが好ましい。上記斜交シートにおいて、構成繊維の配列方向の角度は、±20〜±80°であることが好ましく、各々の斜交シートにおける構成繊維の配列方向は、符号は異なる同じ角度であることが好ましい。例えば片方の斜交シートにおける構成繊維の配列方向の角度が20°である場合、他方の斜交シートにおける構成繊維の配列方向の角度が−20°であることが好ましい。また、上記三軸挿入たて編み物において、一方向シートの配置は特に限定されず、上記補強繊維シートから遠い順番で1層目、2層目、3層目とした場合、直交シートは、1層目〜3層目のいずれの層に配置されてもよい。

なお、3層の定着用繊維シートにおいて、直交シートを貼り付けた後に、2軸の斜交シートを貼るような2段階の貼り付け作業を行うようなものでもよく、さらに、各層別途に貼り付けるような3層構成の定着用繊維シートであっても良い。

【0023】

上記定着用繊維シートは、目付(単位面積当たりの質量)は特に限定されるものではないが、作業性等の観点から、1層あたり約50〜300g/m2、全体として約100〜900g/m2であることが好ましい。また、上記多軸挿入たて編み物は、厚さが1層あたり約0.01〜0.5mm、全体として約0.05〜2mmであることが好ましい。

【0024】

補強繊維シートの他端部も上記補強繊維シートの構成繊維の主応力方向に対して斜交する方向に配列されている定着用繊維シートで覆い、接着剤を介して固定しても良い。両端固定により、補強繊維シートの繊維にかかる引張応力を斜め方向により有効に分散できる。また、端部と同様に補強繊維シートを中間部分の定着に用いてもよい。

【0025】

次に図面によって本発明を説明する。図1は本発明の一実施例で使用する多軸挿入たて編み物の分解斜視図である。この多軸挿入たて編み物10は、三軸タイプであり、補強繊維シート(図3の補強繊維シート8)の主応力方向と直交する方向に配列された繊維で構成された一方向シート(直交シート)1と、上記補強繊維シートの主応力方向と斜交する方向に配列された繊維で構成された一方向シート(斜交シート)2,3で構成されている。図示していないが、多軸挿入たて編み物10の一方向シート1〜3はステッチ糸によって一体化されている。このため、補強繊維シートの長さ方向にかかる応力を斜め方向に分散でき、補強繊維シートの末端が剥がれ難くなる。

【0026】

図2は本発明の一実施例で使用する多軸挿入たて編み物の製造工程を説明する斜視図である。複数の方向に各々配列された構成繊維により一方向シート1〜3がそれぞれ構成され、一方向シート1〜3は編針4に掛けられたステッチ糸5によって厚さ方向にステッチング(結束)され、一体化されている。6はステッチング(結束)されたステッチ糸である。ステッチ糸5,6の代わりに、又は併用して熱融着糸、ホットメルトフィルム等のバインダーを用いても良い。このような多軸挿入たて編み物10はそのまま用いても良いし、加熱加圧処理後に使用しても良い。

【0027】

図3Aは本発明の一実施例における補強体の斜視図、図3Bは同断面図である。コンクリート構造物及び/又は鋼構造物7の表面を補強繊維シート8で補強する。この際に、上記構造物7の引張応力がかかる方向に補強繊維シート8の構成繊維が一方向に配列されており、構成繊維の配列方向が主応力方向となる。そして、補強繊維シート8の少なくとも一端部を、図1に示した多軸挿入たて編み物10で上から覆い、接着剤9を介して固定する。これにより、補強繊維シートの末端部にかかる引張応力を分散でき、補強繊維シートの末端が剥がれ難くなる。補強繊維シート8自体は既存のものを使用でき、既に設置されている補強繊維シート8にも適用できる。

【実施例】

【0028】

以下実施例により、本発明をさらに具体的に説明する。なお本発明は下記の実施例に限定されるものではない。

【0029】

(実施例1)

図3に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート8(長さ:2m、幅:30cm、目付:300g/m2)を配置した。次に、補強繊維シート8の一端部(端面から200mmまで)を、多軸挿入たて編み物10で覆った。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を多軸挿入たて編み物10に含浸させ、常温で固化させて多軸挿入たて編み物10を固定した。なお、多軸挿入たて編み物10としては、図1に示すような、1層目が炭素繊維で構成された直交シート1(目付:100g/m2)であり、2層目が炭素繊維で構成された斜交シート2(炭素繊維の配列方向の角度:45°、目付:100g/m2)、3層目が炭素繊維で構成された斜交シート3(炭素繊維の配列方向の角度:−45°、目付:100g/m2)で構成されている三軸タイプを用い、ステッチ糸(PET糸)で各層が一体化されており、3層目が補強繊維シートと接するように配置した。

【0030】

(比較例1)

図4に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート8(長さ:2m、幅:30cm、厚さ:目付:300g/m2)を配置した。次に、補強繊維シート8の一端部(端面から200mmまで)を、補強繊維シート8における構成繊維の配列方向と直交する方向に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート11で覆った。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート11に含浸させ、常温で固化させて補強繊維シート11を固定した。なお、補強繊維シート11としては、補強繊維シート8の構成繊維の配列方向と直交する方向に配列された繊維で構成された一方向シートを用いた。

【0031】

(比較例2)

図5に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート12(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を配置した。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート12に含浸させ、常温で固化させた。次に、炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート13(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を補強繊維シート12の端面から約50mm内側にずらして配置し、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート13に含浸させ、常温で固化させた。次に、炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート14(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を補強繊維シート13の端面から約50mm内側にずらして配置し、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート14に含浸させ、常温で固化させた。

【0032】

実施例1の補強繊維シートの末端被覆工法によれば、補強繊維シートの端部の剥離が抑制されるうえ、施工性や経済性にも優れている。一方、比較例1の方法では、施工性や経済性は良好なものの、補強繊維シートの端部の剥離抑制の効果が低い。また、比較例2の方法では、補強繊維シートの端部の剥離は抑制されるものの、施工性や経済性が悪い。

【符号の説明】

【0033】

1,2,3 一方向シート

4 編針

5,6 ステッチ糸

7 コンクリート構造物及び/又は鋼構造物

8,11,12,13,14 補強繊維シート

9 接着剤

10 多軸挿入たて編み物

【技術分野】

【0001】

本発明は、橋梁や高架道路等のコンクリート構造物及び/又は鋼構造物等を補強する補強繊維シートの末端被覆工法及びこれによって得られた補強体に関するものである。

【背景技術】

【0002】

橋梁や高架道路等のコンクリート構造物及び/又は鋼構造物を補強する手段として、補強繊維で強化した繊維強化樹脂(FRP)を、コンクリートや鋼等の構造部材の表面に貼り付けて、ひび割れ進展の防止、腐食損傷部や疲労損傷部の補修補強等に利用する方法がある。繊維強化樹脂としては、構造部材に生ずる応力に抗する方向に強い剛性を持つように繊維の方向を揃えた繊維シートが樹脂に充填されたものが用いられている。繊維強化樹脂に使われる繊維シートには、樹脂に浸漬固化して1方向に剛性を有するようになる1方向強化繊維シートばかりでなく、2方向強化繊維シート、場合によっては、3方向強化繊維シートや4方向強化繊維シートのもの等が適用されている。

【0003】

上記繊維強化樹脂(FRP)をコンクリートや鋼等の構造部材(被補強物)の表面に貼り付けて補強したコンクリート構造物及び/又は鋼構造物において、引張力が作用する場合、繊維シートと構造部材の接着界面に対してせん断力が働くが、引張力の方向における繊維シートの末端において発生応力が大きいため、繊維シートの末端が剥離しやすくなる。そして、繊維シートの末端の剥離が生じると、繊維シートによる補強効果が損なわれてしまう。

【0004】

特許文献1には、繊維シートの端部の剥離を防止するため、繊維シートの端部に端部補強シート等の端部補強手段を設けることが提案されている。しかし、特許文献1において、端部補強手段は、繊維シートのピール剥離を抑制することができるが、繊維シートに作用するせん断力を負担するものではない。

【0005】

また、特許文献2には、複数の強化繊維シートの端部を引張力が作用する方向に階段状に重なるように鋼部材の表面に接着して補強する、シートずらし貼り工法により、強化繊維シートの末端の剥がれを防止することが提案されている。特許文献2に開示された工法では、鋼部材の表面に含浸接着剤を塗り、含浸接着剤が固化する前に強化繊維シートを重ね、その上に含浸接着剤を塗り、ローラ等を用いて繊維間に含浸接着剤を浸透させて固化するのを待つ。次に、強化繊維シートを前の強化繊維シートの端面から約25mm内側にずらすこと以外は同じ手順を繰り返して、強化繊維シートを重ねて固化する。3−5枚程度の強化繊維シートを、所定幅ずらしながら重ねて、同じ手順で接着して固化することにより、繊維強化樹脂層を形成して鋼部材を補強する。

【0006】

特許文献2のシートずらし貼り工法は、通常の塗装工が簡単に施工することができ、強化繊維シートをずらして貼ることにより応力集中が緩和され、強化繊維シートの端部の剥がれを防止できる。しかし、末端部分の面積を広くする必要もあり、また、現場における接着剤の重ね塗り等現場における施工工数は多く、コストが高い問題もあった。

【0007】

さらに、橋梁や高架道路等の鋼構造物を補強する手段として、現場の寸法に合わせたプレキャストの繊維強化樹脂板を貼り付ける方法がある。この方法は、工場で鋼部材の対象部分に適合する繊維強化樹脂板をあらかじめ製造し、完成した繊維強化樹脂板を現場に搬入して接着剤で貼付するものである。現場では、工場で製作した樹脂板を構造物に接着するだけであるので、この分野に熟練していない通常の塗装工でも施工可能で、現場施工性は良好である。ただし、繊維強化樹脂板端部に応力集中が発生するため、剥がれやすい。また、鋼材との一体性に懸念があり、補強品質は必ずしも良くない。さらに、繊維強化樹脂板は、施工前に詳細形状寸法を決める設計図を準備して工場で製造するため、材料手配に労力が掛かる。このように、現場工事費は抑えられるが、工場製作費が高い。総合的にみて、経済性が優れているとは言い難い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−182061号公報

【特許文献2】特開2007−332674号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題を解決するため、補強繊維シートの末端部分にかかる応力を分散でき、補強繊維シートの末端が剥がれ難く、設置コストも安価な補強繊維シートの末端被覆工法及びこれによって得られた補強体を提供する。

【課題を解決するための手段】

【0010】

本発明の補強繊維シートの末端被覆工法は、コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の上記補強繊維シートの末端を被覆する工法であって、上記補強繊維シートの少なくとも一端部を、上記補強繊維シートにおける主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことを特徴とする。

【0011】

本発明の補強体は、上記の補強繊維シートの末端被覆工法によって得られた補強体であって、上記補強繊維シートの少なくとも一端部は、上記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆われ、接着剤を介して固定されていることを特徴とする。

【発明の効果】

【0012】

本発明は、補強繊維シートの少なくとも一端部を、補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことにより、補強繊維シートの末端部にかかる応力を分散でき、補強繊維シートの末端が剥がれ難く、設置コストも安価な補強繊維シートの末端被覆工法及びこれによって得られた補強体を提供できる。すなわち、補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートが、補強繊維シートにかかる応力を斜め方向に分散できることから、補強繊維シートの末端が剥がれ難い。また、補強繊維シート自体は既存のものを使用でき、既に設置されている補強繊維シートにも適用でき、設置コストも安価である。

【図面の簡単な説明】

【0013】

【図1】図1は本発明の一実施例で使用する多軸挿入たて編み物の分解斜視図である。

【図2】図2は本発明の一実施例で使用する多軸挿入たて編み物の製造工程を説明する斜視図である。

【図3】図3Aは本発明の一実施例における補強体の斜視図であり、図3Bは同断面図である。

【図4】図4Aは従来例の端部押さえの斜視図であり、図4Bは同断面図である。

【図5】図5Aは別の従来例の端部押さえの斜視図であり、図5Bは同断面図である。

【発明を実施するための形態】

【0014】

本発明は、コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の補強繊維シートの末端を被覆する工法である。補強が必要な構造物の例としては、例えば桁下面、床板上下面、橋のトラスの引張弦材、橋脚、基礎等がある。引張応力を負担する軸力部材に対して補強繊維シートを、コンクリートや鋼等の構造部材の表面に貼り付けて、ひび割れ進展の防止、腐食損傷部や疲労損傷部の補修補強を行う。本発明は、新たに補強繊維シートでコンクリート構造物及び/又は鋼構造物の表面を補強する際のみではなく、既に補強繊維シートでコンクリート構造物及び/又は鋼構造物の表面が補強されている場合にも、補強繊維シートの末端を被覆するのに用いることができる。

【0015】

上記補強繊維シートとしては、繊維の屈曲により強度を損ねることがないように、長尺のフィラメント糸(繊維束)を互いに絡まないように一方向又は多方向に配列させて束ねたものを使用するのが好ましい。ここで、多方向とは、2方向、3方向、4方向などの2以上の方向をいう。上記補強繊維シートを構成する繊維としては、例えば、炭素繊維、アラミド繊維、ボロン繊維、ガラス繊維、高強度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、ビニロン繊維、ポリバラフェニレンベンズオキサゾ−ル(PBO)繊維等が挙げられる。これらの繊維は、単独で用いてもよく、二種以上を混合して使用してもよい。補強効果により優れるという観点から、上記繊維は、炭素繊維及びアラミド繊維からなる一種以上の繊維であることが好ましい。繊維束で使用する際には、複数の繊維束を並列に並べて固定するが、同種繊維の繊維束に限らず、異種繊維の繊維束を並べて用いても良い。繊維束の端部には熱融着機能を持った繊維糸を配し、繊維束の端部を熱融着させてフィラメント糸同士が分かれないようにしてもよい。

【0016】

さらに、本発明の補強繊維シートは、現場で対象構造物に適用する前には柔軟で、現場での処理により硬化する接着剤をあらかじめ含浸したものであってもよい。上記接着剤としては、特に限定されないが、例えば、常温硬化型、熱硬化型もしくは光硬化型のエポキシ樹脂系、メタクリル酸メチル(MMA)樹脂等のアクリル樹脂系、ビニルエステル樹脂系、不飽和ポリエステル樹脂系、ウレタン樹脂系等の接着剤を用いることができる。異種接着性に優れるとともに、簡便という観点から、常温硬化型のエポキシ樹脂系接着剤又は常温硬化型のMMA樹脂系接着剤であることが好ましい。

【0017】

上記補強繊維シートの少なくとも一端部は、上記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤等を介して固定する。本発明において、「主応力方向」とは、補強繊維シートに引張応力が生じる方向を意味する。補強繊維シートが一方向繊維である場合は、構成繊維の配列方向が主応力方向となる。

【0018】

上記定着用繊維シートを構成する繊維としては補強繊維シートに用いる繊維と同一の繊維を使用できる。例えば、炭素繊維、アラミド繊維、ボロン繊維、ガラス繊維、高強度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、ビニロン繊維、ポリバラフェニレンベンズオキサゾ−ル(PBO)繊維等を用いることができる。これらの繊維は、単独で用いてもよく、二種以上を混合して使用してもよい。繊維束で使用する際には、複数の繊維束を並列に並べて固定するが、同種繊維の繊維束に限らず、異種繊維の繊維束を並べて用いても良い。繊維束の端部には熱融着機能を持った繊維糸を配し、繊維束の端部を熱融着させてフィラメント糸同士が分かれないようにしてもよい。

【0019】

また、上記定着用繊維シートを固定する接着剤も上記補強繊維シートに使用されるものと同一のものを使用できる。例えば、常温硬化型、熱硬化型もしくは光硬化型のエポキシ樹脂系、メタクリル酸メチル(MMA)樹脂等のアクリル樹脂系、ビニルエステル樹脂系、不飽和ポリエステル樹脂系、ウレタン樹脂系等の接着剤を用いることができる。異種接着性に優れるとともに、簡便という観点から、常温硬化型のエポキシ樹脂系接着剤又は常温硬化型のMMA樹脂系接着剤であることが好ましい。

【0020】

上記定着用繊維シートとしては、構成繊維が複数方向に配列されている多軸繊維シートや二軸織物をその繊維配列に対して45°方向にカットしたような繊維シートが使用でき、多軸繊維シートを用いることが好ましい。上記多軸繊維シートとしては、複数方向に配列させた繊維束をステッチ糸、例えばポリエステル糸(ポリエチレンテレフタレート糸)、ナイロン糸等で編んで一体化したシート、いわゆる多軸挿入たて編み物を用いることが好ましい。上記多軸挿入たて編み物において、構成繊維が複数方向に配列されているので、より効果的に補強繊維シートの構成繊維にかかる引張応力を斜め方向に分散できる。これにより、補強繊維シートの端部の剥がれを有効に防止できる。定着用繊維シートは、その構成繊維が上記補強繊維シートを構成する繊維と接するように配置されることが好ましい。これにより補強繊維シートにかかる引張応力を斜め方向により有効に分散できる。

【0021】

上記定着用繊維シートにおいて、構成繊維の配列方向の上記補強繊維シートの主応力方向に対する鋭角で示す角度(以下において、単に角度とも記す。)は、±20〜±80°であることが好ましい。上記定着用繊維シートとして、二軸タイプの多軸挿入たて編み物を用いる場合は、上記補強繊維シートの主応力方向と斜交する方向に配列された繊維で構成された一方向シート(以下において、斜交シートとも記す。)を2層含むことが好ましい。また、各層(一方向シート)における構成繊維の配列方向の角度は、±20〜±80°であることが好ましく、各々の層における構成繊維の配列方向は、符号は異なる同じ角度であることが好ましい。例えば片方の斜交シートにおける構成繊維の配列方向の角度が20°である場合、他方の斜交シートにおける構成繊維の配列方向の角度が−20°であることが好ましい。

【0022】

上記定着用繊維シートとして、三軸タイプの多軸挿入たて編み物を用いる場合は、三軸タイプの場合は、2層の斜交シートと、上記補強繊維シートの主応力方向と直交する方向に配列された繊維で構成された一方向シート(以下において、直交シートとも記す。)を1層含むことが好ましい。上記斜交シートにおいて、構成繊維の配列方向の角度は、±20〜±80°であることが好ましく、各々の斜交シートにおける構成繊維の配列方向は、符号は異なる同じ角度であることが好ましい。例えば片方の斜交シートにおける構成繊維の配列方向の角度が20°である場合、他方の斜交シートにおける構成繊維の配列方向の角度が−20°であることが好ましい。また、上記三軸挿入たて編み物において、一方向シートの配置は特に限定されず、上記補強繊維シートから遠い順番で1層目、2層目、3層目とした場合、直交シートは、1層目〜3層目のいずれの層に配置されてもよい。

なお、3層の定着用繊維シートにおいて、直交シートを貼り付けた後に、2軸の斜交シートを貼るような2段階の貼り付け作業を行うようなものでもよく、さらに、各層別途に貼り付けるような3層構成の定着用繊維シートであっても良い。

【0023】

上記定着用繊維シートは、目付(単位面積当たりの質量)は特に限定されるものではないが、作業性等の観点から、1層あたり約50〜300g/m2、全体として約100〜900g/m2であることが好ましい。また、上記多軸挿入たて編み物は、厚さが1層あたり約0.01〜0.5mm、全体として約0.05〜2mmであることが好ましい。

【0024】

補強繊維シートの他端部も上記補強繊維シートの構成繊維の主応力方向に対して斜交する方向に配列されている定着用繊維シートで覆い、接着剤を介して固定しても良い。両端固定により、補強繊維シートの繊維にかかる引張応力を斜め方向により有効に分散できる。また、端部と同様に補強繊維シートを中間部分の定着に用いてもよい。

【0025】

次に図面によって本発明を説明する。図1は本発明の一実施例で使用する多軸挿入たて編み物の分解斜視図である。この多軸挿入たて編み物10は、三軸タイプであり、補強繊維シート(図3の補強繊維シート8)の主応力方向と直交する方向に配列された繊維で構成された一方向シート(直交シート)1と、上記補強繊維シートの主応力方向と斜交する方向に配列された繊維で構成された一方向シート(斜交シート)2,3で構成されている。図示していないが、多軸挿入たて編み物10の一方向シート1〜3はステッチ糸によって一体化されている。このため、補強繊維シートの長さ方向にかかる応力を斜め方向に分散でき、補強繊維シートの末端が剥がれ難くなる。

【0026】

図2は本発明の一実施例で使用する多軸挿入たて編み物の製造工程を説明する斜視図である。複数の方向に各々配列された構成繊維により一方向シート1〜3がそれぞれ構成され、一方向シート1〜3は編針4に掛けられたステッチ糸5によって厚さ方向にステッチング(結束)され、一体化されている。6はステッチング(結束)されたステッチ糸である。ステッチ糸5,6の代わりに、又は併用して熱融着糸、ホットメルトフィルム等のバインダーを用いても良い。このような多軸挿入たて編み物10はそのまま用いても良いし、加熱加圧処理後に使用しても良い。

【0027】

図3Aは本発明の一実施例における補強体の斜視図、図3Bは同断面図である。コンクリート構造物及び/又は鋼構造物7の表面を補強繊維シート8で補強する。この際に、上記構造物7の引張応力がかかる方向に補強繊維シート8の構成繊維が一方向に配列されており、構成繊維の配列方向が主応力方向となる。そして、補強繊維シート8の少なくとも一端部を、図1に示した多軸挿入たて編み物10で上から覆い、接着剤9を介して固定する。これにより、補強繊維シートの末端部にかかる引張応力を分散でき、補強繊維シートの末端が剥がれ難くなる。補強繊維シート8自体は既存のものを使用でき、既に設置されている補強繊維シート8にも適用できる。

【実施例】

【0028】

以下実施例により、本発明をさらに具体的に説明する。なお本発明は下記の実施例に限定されるものではない。

【0029】

(実施例1)

図3に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート8(長さ:2m、幅:30cm、目付:300g/m2)を配置した。次に、補強繊維シート8の一端部(端面から200mmまで)を、多軸挿入たて編み物10で覆った。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を多軸挿入たて編み物10に含浸させ、常温で固化させて多軸挿入たて編み物10を固定した。なお、多軸挿入たて編み物10としては、図1に示すような、1層目が炭素繊維で構成された直交シート1(目付:100g/m2)であり、2層目が炭素繊維で構成された斜交シート2(炭素繊維の配列方向の角度:45°、目付:100g/m2)、3層目が炭素繊維で構成された斜交シート3(炭素繊維の配列方向の角度:−45°、目付:100g/m2)で構成されている三軸タイプを用い、ステッチ糸(PET糸)で各層が一体化されており、3層目が補強繊維シートと接するように配置した。

【0030】

(比較例1)

図4に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート8(長さ:2m、幅:30cm、厚さ:目付:300g/m2)を配置した。次に、補強繊維シート8の一端部(端面から200mmまで)を、補強繊維シート8における構成繊維の配列方向と直交する方向に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート11で覆った。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート11に含浸させ、常温で固化させて補強繊維シート11を固定した。なお、補強繊維シート11としては、補強繊維シート8の構成繊維の配列方向と直交する方向に配列された繊維で構成された一方向シートを用いた。

【0031】

(比較例2)

図5に示すように、コンクリート構造物7の表面にコンクリート用プライマー(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE810L」)を塗布した後、その上に炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート12(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を配置した。次に、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート12に含浸させ、常温で固化させた。次に、炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート13(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を補強繊維シート12の端面から約50mm内側にずらして配置し、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート13に含浸させ、常温で固化させた。次に、炭素繊維束(トータル繊度:800tex)で構成された補強繊維シート14(長さ:2m、幅:30cm、厚さ:目付:100g/m2)を補強繊維シート13の端面から約50mm内側にずらして配置し、シート含浸接着用接着剤(常温硬化型のエポキシ樹脂系接着剤、コニシ製「ボンドE2500」)を補強繊維シート14に含浸させ、常温で固化させた。

【0032】

実施例1の補強繊維シートの末端被覆工法によれば、補強繊維シートの端部の剥離が抑制されるうえ、施工性や経済性にも優れている。一方、比較例1の方法では、施工性や経済性は良好なものの、補強繊維シートの端部の剥離抑制の効果が低い。また、比較例2の方法では、補強繊維シートの端部の剥離は抑制されるものの、施工性や経済性が悪い。

【符号の説明】

【0033】

1,2,3 一方向シート

4 編針

5,6 ステッチ糸

7 コンクリート構造物及び/又は鋼構造物

8,11,12,13,14 補強繊維シート

9 接着剤

10 多軸挿入たて編み物

【特許請求の範囲】

【請求項1】

コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の前記補強繊維シートの末端を被覆する工法であって、

前記補強繊維シートの少なくとも一端部を、前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことを特徴とする補強繊維シートの末端被覆工法。

【請求項2】

前記定着用繊維シートは、多軸挿入たて編み物で構成されている請求項1に記載の補強繊維シートの末端被覆工法。

【請求項3】

前記補強繊維シートの他端部も前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定した請求項1又は2に記載の補強繊維シートの末端被覆工法。

【請求項4】

前記定着用繊維シートを構成する繊維は、炭素繊維又はアラミド繊維からなる群から選ばれる一種以上の繊維である請求項1〜3のいずれか1項に記載の補強繊維シートの末端被覆工法。

【請求項5】

請求項1〜4のいずれか1項に記載の補強繊維シートの末端被覆工法によって得られた補強体であって、

前記補強繊維シートの少なくとも一端部は、前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆われ、接着剤を介して固定されていることを特徴とする補強体。

【請求項1】

コンクリート構造物及び/又は鋼構造物の表面を補強繊維シートで補強する際の前記補強繊維シートの末端を被覆する工法であって、

前記補強繊維シートの少なくとも一端部を、前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定したことを特徴とする補強繊維シートの末端被覆工法。

【請求項2】

前記定着用繊維シートは、多軸挿入たて編み物で構成されている請求項1に記載の補強繊維シートの末端被覆工法。

【請求項3】

前記補強繊維シートの他端部も前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆い、接着剤を介して固定した請求項1又は2に記載の補強繊維シートの末端被覆工法。

【請求項4】

前記定着用繊維シートを構成する繊維は、炭素繊維又はアラミド繊維からなる群から選ばれる一種以上の繊維である請求項1〜3のいずれか1項に記載の補強繊維シートの末端被覆工法。

【請求項5】

請求項1〜4のいずれか1項に記載の補強繊維シートの末端被覆工法によって得られた補強体であって、

前記補強繊維シートの少なくとも一端部は、前記補強繊維シートの主応力方向に対して斜交する方向に繊維配列を有する定着用繊維シートで覆われ、接着剤を介して固定されていることを特徴とする補強体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−92014(P2013−92014A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235938(P2011−235938)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(511260908)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(511260908)

【Fターム(参考)】

[ Back to top ]