構造物用膜材料およびその張替時期予測方法

【課題】中大型テント、テント倉庫などの膜構造物を屋外長期使用する際に、膜材料の劣化進行を膜構造物を破壊せず容易に認知可能、かつ膜構造物の張替え時期が的確判断可能な膜材料の提供。

【解決手段】繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体において、第一熱可塑性樹脂層のみが球状微小ビーズを含有し、可撓性積層体の質量に対する第一熱可塑性樹脂層の占有率を20〜40質量%とする。

【解決手段】繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体において、第一熱可塑性樹脂層のみが球状微小ビーズを含有し、可撓性積層体の質量に対する第一熱可塑性樹脂層の占有率を20〜40質量%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物用膜材料の屋外使用において張替時期(耐候劣化状況)が容易に確認できる膜材料に関するものである。更に詳しく述べるならば、本発明は、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、膜材料を屋外で長期使用した際に膜材料の耐候劣化状況が容易に確認でき、膜材料の強力低下に伴う膜材料の破れや破損を未然に防ぐために、膜材料の張替え時期を容易に的確に認知できる膜材料に関するものである。

【背景技術】

【0002】

中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として屋外で使用される膜材料は、繊維基布の表面に熱可塑性樹脂層が形成されており、長期間の使用において紫外線などの影響により、表面の樹脂層および基布が徐々に劣化し膜材料の引張強さが低下していく。劣化が進み膜材料の引張強さが低下し過ぎると、突然の暴風や大型台風等により膜材料の破れや破損を生じ、中大型テント、テント倉庫などの膜構造物の場合には内容物に甚大な被害を及ぼし、人的被害も想定される。このような被害を未然に防ぐため、中大型テント、テント倉庫などの膜構造物の場合には、各種耐久試験や実績に基づく強度の劣化状況から、5〜10年で膜材料の張替えを推奨しているが、膜材料の残存強度を非破壊で確認する方法がないため、使用中の膜構造物から膜材料の一部を切り取って試験するのが一般的である。しかしながら、この方法では、膜構造物の外観や性能(強度や防水性)を損ねるという問題がある。そこで、屋上用塩ビ防水シートにおいて、塩ビ層の内側層を彩色層として、経時的に外側層の風化劣化により彩色層が露出することによって、防水層の改修時期を認知する提案が開示されているが(特許文献1)、中大型テント、テント倉庫、トラック用幌、看板用サインシートなどの膜構造物では、屋上用塩ビ防水シートとは異なり、膜構造物内の住居空間の観点から採光性と透過色が重要である。このため、内外で異なる着色(彩色)を設けることは採光性と透過色に影響があり、経時的に透過色が変わったり、また汚れの付着や光劣化による樹脂の変色も要因して、色相変化が識別しにくい問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−168762号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、膜材料を屋外で長期使用した際に耐候劣化による膜材料の強力低下に伴う破れや破損を未然に防ぐために、膜材料の劣化状況を膜構造物を破壊せず容易に認知でき、膜構造物の膜材料の張替え時期が容易に的確に分る膜材料、及びその予測方法を提供しようとするものである。

【課題を解決するための手段】

【0005】

本発明者らは、構造物用膜材料について上記の現状に鑑みて研究、検討を重ねた結果、繊維基布の表面上に形成する熱可塑性樹脂層を第一層と、第二層に分け、膜材料に対する第一層の占有率を特定し、第一層が露出した場合に識別可能な特定形状物質として第一層のみに球状微小ビーズを含有させることによって、採光性や透過色に影響を与えないこと、そして第二層が耐候劣化などで脱落した時に、容易に球状微小ビーズの露出を認識できるので、この時点で基布の経年劣化による材料強度の低下を、膜構造物の一部を破壊すること無く予測でき、この予測が膜材料の実際の経年耐久性データとの相関性を見出して本発明を完成するに至った。

【0006】

すなわち本発明の構造物用膜材料は、繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体であって、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有し、前記第一熱可塑性樹脂層の前記可撓性積層体の質量に対する占有率が20〜40質量%であることが好ましい。本発明の構造物用膜材料は、前記球状微小ビーズが、平均粒子径10〜100μmの範囲で、前記第一熱可塑性樹脂層に対し5〜50質量%含有していることが好ましい。このような球状微小ビーズを含むことで膜材料自体の採光性や透過色に影響を与えず、それでいて球状微小ビーズの存在が目視や触感で認知し易い利点を有する。本発明の構造物用膜材料は、第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されていることが好ましい。これによって本発明の構造物用膜材料の外観を長期間美麗に維持することができる。本発明の構造物用膜材料は、前記第二熱可塑性樹脂層が光触媒性無機材料を含み、光触媒作用により分解される自己崩壊性を示すことが好ましい。これによって本発明の構造物用膜材料の表面にカビや藻類が付着した場合でも、第二熱可塑性樹脂層の経時的な自己崩壊によってカビや藻類を第二熱可塑性樹脂層ごと脱落させる効果を発揮するものである。

【0007】

本発明の構造物用膜材張替時期予測方法は、繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなり、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有する膜材料からなる膜構造物を屋外使用した時に、前記第二熱可塑性樹脂層の経時的風化劣化に伴って、前記構造物用膜材の表面に前記球状微小ビーズの露出を目視検知した時点を前記膜構造物の交換時期と診断することが好ましい。本発明の構造物用膜材張替時期予測方法において、前記第二熱可塑性樹脂層が、前記可撓性積層体の質量に対する占有率が30〜60質量%であることが好ましい。この占有率の範囲内において球状微小ビーズ露出までの時間を任意にコントロールでき、具体的には本発明膜材料の経年実測強度(強度残存率)と照合し、実測値を根拠として第二熱可塑性樹脂層の占有率を定めることができる。

【発明の効果】

【0008】

本発明の膜材料、およびその張替時期予測方法によると、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業資材を屋外で長期に亘り使用する際に生じる耐候劣化による膜材料のダメージを、膜構造物を破壊して実測する必要なく容易に判断できるようになったので、ダメージ蓄積による突然の膜構造物の破れや破損を未然に防ぐための、張替え時期をタイミング良く、しかも本発明膜材料の経年実測強度(強度残存率)と照合し、実測値を根拠として的確に提案できるようになった。

【図面の簡単な説明】

【0009】

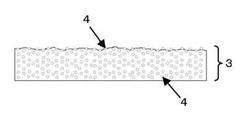

【図1】本発明の構造物用膜材料の一例を示す断面図

【図2】本発明の構造物用膜材料の第一熱可塑性樹脂層と第二熱可塑性樹脂層の積層 断面の一例を示す図

【図3】本発明の構造物用膜材料の第二熱可塑性樹脂層が侵食劣化して第一熱可塑性 樹脂層表面が露出して球状微小ビーズの存在が認知されるようになった時の 第一熱可塑性樹脂層の断面の一例を示す図

【発明を実施するための形態】

【0010】

本発明の構造物用膜材料において、繊維材料より形成された基布に用いられる繊維としては、ポリプロピレン繊維、ポリエチレン繊維、ポリエステル繊維、ナイロン繊維、ビニロン繊維などの合成繊維、木綿、麻などの天然繊維、アセテートなどの半合成繊維、ガラス繊維、シリカ繊維、アルミナ繊維、炭素繊維などの無機繊維が挙げられ、これらは単独または2種以上からなる混用繊維によって構成されていてもよく、その形状はマルチフィラメント糸条、短繊維紡績糸条、モノフィラメント糸条、スプリットヤーン糸条、テープヤーン糸条などいずれであってもよい。本発明に使用される繊維基布は、織布、編布、不織布のいずれでもよい、織布を用いる場合、平織、綾織、繻子織、模紗織などいずれの構造をとるものでもよいが、平織織物は、得られる構造物用膜材の縦緯物性バランスに優れているため好ましく用いられる。繊維基布には必要に応じて撥水処理、吸水防止処理、接着処理、難燃処理などが施されていても良い。

【0011】

本発明の構造物用膜材料において、第一熱可塑性樹脂層、及び第二熱可塑性樹脂層とに使用される樹脂としては、塩化ビニル樹脂、塩化ビニル系共重合体樹脂、オレフィン樹脂、オレフィン系共重合体樹脂、ウレタン樹脂、ウレタン系共重合体樹脂、アクリル樹脂、アクリル系共重合体樹脂、酢酸ビニル樹脂、酢酸ビニル系共重合体樹脂、スチレン樹脂、スチレン系共重合体樹脂、ポリエステル樹脂、ポリエステル系共重合体樹脂、およびフッ素含有共重合体樹脂などを、単独で用いてもよくもしくは、2種以上併用してもよい。これらの熱可塑性樹脂のなかでは、塩化ビニル樹脂、及び塩化ビニル系共重合体樹脂は樹脂物性、加工性、価格等の面から好んで使用される。この塩化ビニル樹脂及び、塩化ビニル系共重合体樹脂とは、具体的に、ポリ塩化ビニル、塩化ビニル−エチレン共重合体樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−塩化ビニリデン共重合体樹脂、塩化ビニル−アクリル酸共重合体樹脂、及び塩化ビニル−ウレタン共重合体樹脂などを包含する。本発明の構造物用膜材料の第一及び第二熱可塑性樹脂層には、必要に応じて、可塑剤、二次可塑剤、安定剤、滑剤、防炎剤、難燃剤、発泡剤、帯電防止剤、界面活性剤、撥水剤、撥油剤、架橋剤、硬化剤、顔料着色剤、導電性フィラー、各種フィラー、防黴剤、抗菌剤、紫外線吸収剤などの公知の添加剤を含むことができる。

【0012】

本発明の構造物用膜材料に占める第一熱可塑性樹脂層の占有率は、構造物用膜材料(可撓性積層体)の質量に対して20〜40質量%、特に25〜35質量%であることが好ましい。この占有率が20質量%未満だと、本発明の構造物用膜材料が風化劣化して、第一熱可塑性樹脂層が表面に露出する頃合には本発明の構造物用膜材料本体の機械的強度(残存強度)が低くなり過ぎて、突然の暴風や大型台風による膜構造物破壊のリスクが多大となることがある。また占有率が40質量%を越えると、本来の張替時期よりも早い段階で交換時期を指示することになり信頼性を欠くことがある。

【0013】

本発明の構造物用膜材料における第一熱可塑性樹脂層に含有する球状微小ビーズとしては、第一熱可塑性樹脂層の耐候性への影響、色相の自由度、透光性の維持および第二熱可塑性樹脂層が露出した場合の識別性のある特定形状を有することを必要とし、具体的には形状が球形、または碁石形で透明〜半透明のガラスビーズ、グラスバブルズ(中空ガラスビーズ)、樹脂ビーズなどが適する。具体的には、ソーダ石灰ガラスビーズ、耐摩耗性が良い低アルカリガラスビーズ、反射用高屈折ガラスビーズ、ソーダ石灰ガラスからなるグラスバブルス、シラスバルーン等が挙げられる。また、樹脂ビーズとしてはアクリルビーズ、高密度ポリエチレンビーズ、低密度ポリエチレンビーズ、スチレンビーズ、ウレタンビーズ等が挙げられる。

【0014】

球状微小ビーズの平均粒子径は、10〜100μmであることが好ましい。平均粒子径が10μm未満の場合には、膜材料の張替交換時期が到来しても、球状微小ビーズ露出の存在を識別確認できずに張替交換時期を逸してしまう場合がある。また、平均粒子径が100μmを越えると、第一熱可塑性樹脂層と基布との密着性を悪くして、膜材料の屈曲疲労により第一熱可塑性樹脂層と基布との界面剥離のトラブルを生じることがある。球状微小ビーズは、第一熱可塑性樹脂層の質量に対し5〜50質量%含有していることが好ましい。含有率が5質量%未満の場合は、第一熱可塑性樹脂層が露出して膜材料の張替交換時期が到来しても、球状微小ビーズをの存在を確認識別できずに張替交換時期を逸してしまう場合がある。また、含有率が50質量%を越えると、第一熱可塑性樹脂層と基布との密着性を悪くして、膜材料の屈曲疲労により第一熱可塑性樹脂層と基布との界面剥離のトラブルを生じることがある。

【0015】

本発明の構造物用膜材料に占める第二熱可塑性樹脂層の占有率は、構造物用膜材料(可撓性積層体)の質量に対して30〜60質量%、特に40〜50質量%であることが好ましい。この占有率が30質量%未満だと、本来の張替時期よりも早い段階で交換時期を指示することになり信頼性を欠くことがある。また、占有率が60質量%を越えると、本発明の構造物用膜材料が風化劣化して、第一熱可塑性樹脂層が表面に露出する頃合には本発明の構造物用膜材料本体の機械的強度(残存強度)が低くなり過ぎて、突然の暴風や大型台風による膜構造物破壊のリスクが多大となることがある。

【0016】

本発明の構造物用膜材料において、第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されていることが好ましい。防汚層の形成の方法には、グラビアコート法、マイクログラビアコート法、コンマコート法、ロールコート法、リバースロールコート法、バーコート法、キスコート法、フローコート法などが挙げれる。

【0017】

防汚層に用いるアクリル系樹脂としては、アクリル酸もしくはメタクリル酸のC1〜C4アルコールのエステルを主構成モノマーとする重合体もしくは共重合体を主成分とする樹脂が好ましい。このようなアクリル酸エステル系樹脂の主構成モノマーは具体的にはメチルアクリレート、メチルメタクリレート、エチルアクリレート、メチルメタクリレート、プロピルアクリレート、プロピルメタアクリレート、ブチルアクリレート及びブチルメタアクリレートである。また、これらの主構成モノマーと共重合させるコモノマーとしては、例えば、アクリル酸もしくはメタクリル酸のC1〜C12アルコールのエステル、フッ化ビニル、フッ化ビニリデン、塩化ビニル、塩化ビニリデン、酢酸ビニル、スチレン、アクリロニトリル、メタクリロニトリル、ブタジエンなどのモノマーがある。他の共重合体として例えば、メチルメタクリレート重合体にフッ化ビニリデンがグラフト重合した重合体などを使用することもできる。また、アミノ基、イミノ基、エチレンイミン残基、アルキレンジアミン残基を含むアクリレートを用いることもでき、これらをエポキシ樹脂と組み合わせて用いることもできる。

【0018】

防汚層に使用するフッ素系樹脂としては、ポリフッ化ビニリデン系樹脂が使用され、ポリフッ化ビニリデン(PVDF)や、少なくともポリフッ化ビニリデン(PVDF)単位を含む2元以上のコポリマーや、これらの混合物を挙げることができる。ポリフッ化ビニリデン(PVDF)単位を含む2元以上のコポリマーとしては、例えば、ポリフッ化ビニリデン(PVDF)−テトラフルオロエチレン(PTFE)コポリマーや、ポリフッ化ビニリデン(PVDF)−ヘキサフルオロプロピレン(PHFP)コポリマーや、ポリフッ化ビニリデン(PVDF)−ヘキサフルオロプロピレン(PHFP)−テトラフルオロエチレン(PTFE)コポリマーを挙げることができる。

【0019】

防汚層に使用する光触媒性無機材料としては、光触媒作用である分解性と親水性を示す酸化物半導体等であり、具体的には、酸化チタン、BaTiO3、SrTiO3、CaTiO3、ZnO、SiC、GaP、CdS、CdSe、MoS3、SnO2、WO3、Fe2O3、Bi2O3、V2O5などが使用できるが、特に好ましくは酸化チタンである。勿論、これらの光触媒は、単独で用いてもよいし、複数種を混合して用いることもできる。この酸化チタンとは、アナターゼ型酸化チタン、ルチル型酸化チタン、ブルッカイト型酸化チタン、無定形酸化チタン、メタチタン酸、オルトチタン酸などの酸化チタンの他に水酸化チタン、酸化チタン水和物なども含むが、特に安価で高い活性をもつアナターゼ型酸化チタンが好ましい。また、光触媒と、金属又は金属酸化物等の無機材料との混合物又は光触媒を金属又は金属酸化物等の無機材料で部分被覆した被覆物であることが好ましい。なかでも、酸化チタンと二酸化ケイ素の混合物又は酸化チタンを二酸化ケイ素で被覆した被覆物、若しくは、酸化チタンとリン酸カルシウムの混合物又は酸化チタンをリン酸カルシウムで部分的にランダム被覆した被覆物であることが好ましい。光触媒が、上記光触媒材料と金属又は金属酸化物等の無機材料との混合物又は上記光触媒材料を金属又は金属酸化物等の無機材料で部分的にランダム被覆した被覆物であると、光触媒の分解作用のコントロールが容易である。

【0020】

また、本発明の構造物用膜材料の第二熱可塑性樹脂層に光触媒性無機材料を均一分散して含むことによって、屋外での太陽光下の紫外線での光触媒励起により第二熱可塑性樹脂層の熱可塑性樹脂成分が表面層から緩やかに分解して、表面の風化劣化を促す自己崩落効果によって表面を更新しながら防汚性を発現し、この効果は分解が進み球状微小ビーズを含有した第一熱可塑性樹脂層が露出して、構造物用膜材料の張替時期に至るまで安定した防汚性を維持することができる。これによって膜材料の表面にカビや藻類が付着した場合でも、第二熱可塑性樹脂層の経時的な自己崩壊によってカビや藻類を第二熱可塑性樹脂層ごと脱落させ、表面層を常時クリーンな状態とすることができる。第二熱可塑性樹脂層に含む光触媒性無機材料としては、光触媒作用である分解性を示す酸化物半導体等であり、特に酸化チタンで、アナターゼ型酸化チタンが好ましい。なかでも、酸化チタンと二酸化ケイ素の混合物又は酸化チタンを二酸化ケイ素で部分的にランダム被覆した被覆物、若しくは、酸化チタンとリン酸カルシウムの混合物又は酸化チタンをリン酸カルシウムで部分的にランダム被覆した被覆物であることが好ましい。このようなランダムな部分的表面被覆型光触媒であると、光触媒の分解作用のコントロールが容易である。

【0021】

本発明の構造物用膜材料において、第一熱可塑性樹脂層の形成には、球状微小ビーズを混合分散させた塩化ビニル系樹脂エマルジョン、ポリオレフィン系樹脂エマルジョン、アクリル系樹脂エマルジョン、ウレタン系樹脂エマルジョンなどの前記熱可塑性樹脂のエマルジョン、及びペースト塩化ビニル樹脂ゾルを使用し、得られた熱可塑性樹脂組成物を塗布方法、例えば、ドクターナイフコート法、グラビアコート法、ロータリースクリーンコート法、又は含浸方法としてディップコート法などにより基布にコーティングし、これを乾燥・熱処理することで行うが、フィルムやシートに球状微小ビーズを練り込んだものを基布に熱ラミネートまたは接着剤で積層する方法で行うこともできる。第一熱可塑性樹脂層の厚さは、構造物用膜材料(可撓性積層体)の質量に対して20〜40質量%の占有率となる範囲である。

【0022】

本発明の構造物用膜材料において、第二熱可塑性樹脂層の形成は、第一熱可塑性樹脂層の形成と同様に行うことができるが、但し第二熱可塑性樹脂層を形成する熱可塑性樹脂に球状微小ビーズは含まない。例えば熱可塑性樹脂組成物を、T−ダイ法、インフレーション法、又はカレンダー法など公知のフィルム、シート加工技術によって製造されたフィルムまたは、シートを第一熱可塑性樹脂層の上に熱圧着によりラミネートする方法を用いることができるが、熱可塑性樹脂のエマルジョン、及びペースト塩化ビニル樹脂ゾルを第一熱可塑性樹脂層上に塗布する方法であってもよい。第二熱可塑性樹脂層の厚さは、構造物用膜材料(可撓性積層体)の質量に対して30〜60質量%の占有率となる範囲である。

【0023】

本発明の構造物用膜材料を中大型テント、テント倉庫、トラック用幌、看板用サインシートなどの膜構造物に用いた場合、その膜材張替時期予測方法は、第二熱可塑性樹脂層の表面からの緩やかで長時間の経時的風化劣化に伴って徐々に第二熱可塑性樹脂層が痩せ細って消失し、膜材料の表面が第一熱可塑性樹脂層に到達し、第一熱可塑性樹脂層のみに含む球状微小ビーズの存在が目視、または触感により認知した時点とする。本質的に第一熱可塑性樹脂層と第二熱可塑性樹脂層とは同一の熱可塑性樹脂を用いることが多いため樹脂そのものだけでの層の区別は困難で、明瞭な区別は第一熱可塑性樹脂層のみに含まれる球状微小ビーズの存在に依存する。本発明による膜材張替時期予測方法は、本発明の構造物用膜材料において占める、第一熱可塑性樹脂層及び第二熱可塑性樹脂層との占有比率、第一熱可塑性樹脂層の膜材料の質量に対する占有率20〜40質量%の範囲、及び第二熱可塑性樹脂層の膜材料の質量に対する占有率30〜60質量%の範囲における実際の膜材料を屋外曝露や促進暴露による耐候劣化試験を行い、それによって得た膜材料本体の残存強度や残存伸度、引き裂き残存強度などの自己の保有する実測値と、ユーザーが使用している本発明の膜材料仕様との照合を根拠として張替時期を提案する診断システムが好ましい。

【実施例】

【0024】

本発明を下記実施例によりさらに説明するが、本発明の範囲はこれらの例により限定されるものではない。下記実施例及び比較例において膜材料の評価に用いた試験方法は下記の通りである。

試験(1)促進曝露試験

(社)日本膜構造協会試験標準(MSAJ/M-03-2003)促進暴露試験に準じて、膜材料の表面に、キセノンアーク光源(照度 180W/m2照射時間208時間:屋外曝露1年相当)による照射を照射時間2080時間(屋外曝露10年相当)まで行ない促進曝露試験を実施した。

試験(2)膜材料表面状態の観察

膜材料の促進曝露試験において、照射時間208時間(屋外曝露1年相当)毎にライト付顕微鏡(ナショナルライトスコープ100 FF-394倍率100倍)を使用し、膜材料の表面の変化を確認した。

試験(3)膜材料の引張強さ測定

膜材料の促進曝露試験で表面状態の変化が最初に確認した照射時間の前後で引張強さを、JISL1096に準じて測定し、初期引張強さに対する促進曝露試験後の引張強さの保持率を算出し、下記の判定基準により評価した。

促進曝露試験後の引張強さの保持率

100%〜60%:○ = 構造物用膜材料として継続使用可能

60〜40%:△ = 構造物用膜材料の張替え時期である

〜40%:× = 構造物用膜材料の張替え時期が過ぎており危険である

【0025】

[実施例1]

基布として下記組織のポリエステルフィラメント平織物を用いた。

(1111dtex×1111dtex)/(18/25.4mm×20/25.4mm)

質量:170g/m2

この基布を、ペースト塩化ビニル樹脂と球状微小ビーズを含む下記配合(1)の樹脂組成物の溶剤希釈液中に浸漬して、基布に樹脂液を含浸塗布し、150℃で1分間乾燥後、185℃で1分間熱処理し、前記樹脂を140g/m2付着させて、第一熱可塑性樹脂層を形成した。次に、ストレート塩化ビニル樹脂を含む、下記配合(2)の樹脂組成物からなるフィルム(厚み50μ:68g/m2)をカレンダーを用いて作製し、これを第一熱可塑性樹脂層の両面に貼着して、第二熱可塑性樹脂層を表裏に形成し、膜材料を作製した。得られた膜材料の第一熱可塑性樹脂層の占有率31.4%、第二熱可塑性樹脂層の占有率30.5%であった。

配合(1)

ペースト塩化ビニル樹脂 100質量部

DOP(可塑剤) 70質量部

三酸化アンチモン(防炎剤) 10質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

球状微小ビーズ* 47質量部(20質量%)

トルエン(溶剤) 20質量部

球状微小ビーズ*・・・品名:NS170-250(ブライト標識工業(株))

高屈折ガラスビーズ 粒径:63〜90μm

配合(2)

ストレート塩化ビニル樹脂 100質量部

DOP(可塑剤) 55質量部

三酸化アンチモン(防炎剤) 5質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

顔料(TiO2) 5質量部

この膜材料を前記試験に供した。試験結果を表1に示す。

【0026】

[実施例2]

実施例1と同様にして膜材料を作製した。但し、ストレート塩化ビニル樹脂を含む、配合(2)のフィルムからなる第二熱可塑性樹脂層の厚みを100μ(136g/m2)に変更した。得られた膜材料の第一熱可塑性樹脂層の占有率24%、第二熱可塑性樹脂層の占有率46.7%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

【0027】

[実施例3]

実施例1と同様にして膜材料を作製した。但し、第二熱可塑性樹脂層の上に、下記配合(3)に示された組成のPVDF系樹脂防汚層処理液をグラビヤコーターで30g/m2の塗布量で塗布し、100℃で1分間乾燥後冷却して、6.0g/m2のPVDF系樹脂防汚層を形成した。

配合(3)PVDF系樹脂防汚層処理液

フッ化ビニリデン系樹脂 20質量部

(商標:KYNAR710、エルフ・アトケム・ジャパン(株)製)

MEK−トルエン−DMF (40/30/30重量比)(溶剤)

80質量部

得られた膜材料の第一熱可塑性樹脂層の占有率31%、第二熱可塑性樹脂層の占有率30.1%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

【0028】

[実施例4]

実施例2と同様にして膜材料を作製した。但し、第二熱可塑性樹脂層に光触媒性無機材料を含み、下記配合(4)の樹脂組成物からなるフィルムを貼着して第二熱可塑性樹脂層を形成した。得られた膜材料の第一熱可塑性樹脂層の占有率24%、第二熱可塑性樹脂層の占有率46.7%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

配合(4)

ストレート塩化ビニル樹脂 100質量部

DOP(可塑剤) 55質量部

三酸化アンチモン(防炎剤) 5質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

酸化チタン光触媒粉末 5質量部

(品名:PC-101※(住友化学(株)))

顔料(TiO2) 5質量部

PC-101※・・・粒径:1μm、分散径:BET300m2/g

この膜材料を前記試験に供した。試験結果を表1に示す。

【0029】

実施例1〜4で得られた膜材料は、表1に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が最初に確認された照射時間での初期引張強さに対する引張強さ保持率が50%前後を示し、膜材料表面において球状微小ビーズが最初に露出する照射時間と膜材料の張替え時期の目安となる引張強さ保持率50%が対応しており、膜材料の表面状態の変化を確認することにより、膜材料の劣化状況を膜構造物を破壊せず容易に確認でき、膜構造物の張替え時期を容易に的確に判断できる。また、実施例3では、第二熱可塑性樹脂層の表面に防汚層を形成しており、優れた防汚性を示す。更に、実施例4では、第二熱可塑性樹脂層に光触媒性無機材料を含有させ、第二熱可塑性樹脂層を光触媒作用により積極的に分解される自己崩壊性を示すことにより、構造物用膜材料として継続使用可能な期間(引張強さ保持率が60%以上を示す期間)の間は、常に非常に優れた防汚性を示し、且つ球状微小ビーズが露出した時点で張替え時期を的確に判断できる膜材料である。

【0030】

【表1】

【0031】

[比較例1]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層に球状微小ビーズを添加しなかった。得られた膜材料の第一熱可塑性樹脂層の占有率31.4%、第二熱可塑性樹脂層の占有率30.5%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、膜材料の表面状態の変化が分かりにくく、気が付いた時には基布が露出しており、その時点での引張強さ保持率は30%と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり、張替え時期を的確に判断できない。

【0032】

[比較例2]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層を56g/m2とした。得られた膜材料の第一熱可塑性樹脂層の占有率15.2%、第二熱可塑性樹脂層の占有率36.9%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が確認されたが、その照射時間での初期引張強さに対する引張強さ保持率が30%程度と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり張替え時期を的確に判断できない。これは、第一熱可塑性樹脂層の、膜材料本体に対する占有率が15.2%と低すぎるため、球状微小ビーズが露出した時点で既に膜材料の引張強さが大きく低下していると考えられる。

【0033】

[比較例3]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層を260g/m2とした。得られた膜材料の第一熱可塑性樹脂層の占有率45.4%、第二熱可塑性樹脂層の占有率23.7%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が確認されたが、その照射時間での初期引張強さに対する引張強さ保持率が70%程度と高く、膜構造物の継続使用が可能であり、張替え時期との対応がなく、張替え時期を的確に判断できない。これは、第一熱可塑性樹脂層の、膜材料本体に対する占有率が45.4%と高過ぎるため、球状微小ビーズが露出した時点でもまだ構造物用膜材料の引張強さを十分に維持していると考えられる。

【0034】

[比較例4]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層に球状微小ビーズの代わりに水酸化アルミニウムを添加した。得られた膜材料の第一熱可塑性樹脂層の占有率31%、第二熱可塑性樹脂層の占有率30.1%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、第一熱可塑性樹脂層に含有した水酸化アルミニウムは、無定形の粉末であり、球状微小ビーズのように形状が特定でないため他の三酸化アンチモンなどの充填剤と見分けが付かず、膜材料の表面状態の変化が分かりにくく、気が付いた時には基布が露出しており、その時点での引張強さ保持率は30%と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり、張替え時期を的確に判断できない。

【0035】

【表2】

【産業上の利用可能性】

【0036】

中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、これら膜材料を屋外で長期使用した際に膜材料の劣化状況を膜構造物を破壊せず容易に確認できるため、膜構造物の張替え時期が的確に分り、使用者に理解が得られやすく、構造物用膜材料の耐候劣化による強力低下に伴う破れや破損を未然に防ぐことが可能となる。

【符号の説明】

【0037】

1:構造物用膜材料(可撓性積層体)

2:基布

3:第一熱可塑性樹脂層

4:球状微小ビーズ

5:第二熱可塑性樹脂層

6:防汚層

【技術分野】

【0001】

本発明は、構造物用膜材料の屋外使用において張替時期(耐候劣化状況)が容易に確認できる膜材料に関するものである。更に詳しく述べるならば、本発明は、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、膜材料を屋外で長期使用した際に膜材料の耐候劣化状況が容易に確認でき、膜材料の強力低下に伴う膜材料の破れや破損を未然に防ぐために、膜材料の張替え時期を容易に的確に認知できる膜材料に関するものである。

【背景技術】

【0002】

中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として屋外で使用される膜材料は、繊維基布の表面に熱可塑性樹脂層が形成されており、長期間の使用において紫外線などの影響により、表面の樹脂層および基布が徐々に劣化し膜材料の引張強さが低下していく。劣化が進み膜材料の引張強さが低下し過ぎると、突然の暴風や大型台風等により膜材料の破れや破損を生じ、中大型テント、テント倉庫などの膜構造物の場合には内容物に甚大な被害を及ぼし、人的被害も想定される。このような被害を未然に防ぐため、中大型テント、テント倉庫などの膜構造物の場合には、各種耐久試験や実績に基づく強度の劣化状況から、5〜10年で膜材料の張替えを推奨しているが、膜材料の残存強度を非破壊で確認する方法がないため、使用中の膜構造物から膜材料の一部を切り取って試験するのが一般的である。しかしながら、この方法では、膜構造物の外観や性能(強度や防水性)を損ねるという問題がある。そこで、屋上用塩ビ防水シートにおいて、塩ビ層の内側層を彩色層として、経時的に外側層の風化劣化により彩色層が露出することによって、防水層の改修時期を認知する提案が開示されているが(特許文献1)、中大型テント、テント倉庫、トラック用幌、看板用サインシートなどの膜構造物では、屋上用塩ビ防水シートとは異なり、膜構造物内の住居空間の観点から採光性と透過色が重要である。このため、内外で異なる着色(彩色)を設けることは採光性と透過色に影響があり、経時的に透過色が変わったり、また汚れの付着や光劣化による樹脂の変色も要因して、色相変化が識別しにくい問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−168762号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、膜材料を屋外で長期使用した際に耐候劣化による膜材料の強力低下に伴う破れや破損を未然に防ぐために、膜材料の劣化状況を膜構造物を破壊せず容易に認知でき、膜構造物の膜材料の張替え時期が容易に的確に分る膜材料、及びその予測方法を提供しようとするものである。

【課題を解決するための手段】

【0005】

本発明者らは、構造物用膜材料について上記の現状に鑑みて研究、検討を重ねた結果、繊維基布の表面上に形成する熱可塑性樹脂層を第一層と、第二層に分け、膜材料に対する第一層の占有率を特定し、第一層が露出した場合に識別可能な特定形状物質として第一層のみに球状微小ビーズを含有させることによって、採光性や透過色に影響を与えないこと、そして第二層が耐候劣化などで脱落した時に、容易に球状微小ビーズの露出を認識できるので、この時点で基布の経年劣化による材料強度の低下を、膜構造物の一部を破壊すること無く予測でき、この予測が膜材料の実際の経年耐久性データとの相関性を見出して本発明を完成するに至った。

【0006】

すなわち本発明の構造物用膜材料は、繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体であって、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有し、前記第一熱可塑性樹脂層の前記可撓性積層体の質量に対する占有率が20〜40質量%であることが好ましい。本発明の構造物用膜材料は、前記球状微小ビーズが、平均粒子径10〜100μmの範囲で、前記第一熱可塑性樹脂層に対し5〜50質量%含有していることが好ましい。このような球状微小ビーズを含むことで膜材料自体の採光性や透過色に影響を与えず、それでいて球状微小ビーズの存在が目視や触感で認知し易い利点を有する。本発明の構造物用膜材料は、第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されていることが好ましい。これによって本発明の構造物用膜材料の外観を長期間美麗に維持することができる。本発明の構造物用膜材料は、前記第二熱可塑性樹脂層が光触媒性無機材料を含み、光触媒作用により分解される自己崩壊性を示すことが好ましい。これによって本発明の構造物用膜材料の表面にカビや藻類が付着した場合でも、第二熱可塑性樹脂層の経時的な自己崩壊によってカビや藻類を第二熱可塑性樹脂層ごと脱落させる効果を発揮するものである。

【0007】

本発明の構造物用膜材張替時期予測方法は、繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなり、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有する膜材料からなる膜構造物を屋外使用した時に、前記第二熱可塑性樹脂層の経時的風化劣化に伴って、前記構造物用膜材の表面に前記球状微小ビーズの露出を目視検知した時点を前記膜構造物の交換時期と診断することが好ましい。本発明の構造物用膜材張替時期予測方法において、前記第二熱可塑性樹脂層が、前記可撓性積層体の質量に対する占有率が30〜60質量%であることが好ましい。この占有率の範囲内において球状微小ビーズ露出までの時間を任意にコントロールでき、具体的には本発明膜材料の経年実測強度(強度残存率)と照合し、実測値を根拠として第二熱可塑性樹脂層の占有率を定めることができる。

【発明の効果】

【0008】

本発明の膜材料、およびその張替時期予測方法によると、中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業資材を屋外で長期に亘り使用する際に生じる耐候劣化による膜材料のダメージを、膜構造物を破壊して実測する必要なく容易に判断できるようになったので、ダメージ蓄積による突然の膜構造物の破れや破損を未然に防ぐための、張替え時期をタイミング良く、しかも本発明膜材料の経年実測強度(強度残存率)と照合し、実測値を根拠として的確に提案できるようになった。

【図面の簡単な説明】

【0009】

【図1】本発明の構造物用膜材料の一例を示す断面図

【図2】本発明の構造物用膜材料の第一熱可塑性樹脂層と第二熱可塑性樹脂層の積層 断面の一例を示す図

【図3】本発明の構造物用膜材料の第二熱可塑性樹脂層が侵食劣化して第一熱可塑性 樹脂層表面が露出して球状微小ビーズの存在が認知されるようになった時の 第一熱可塑性樹脂層の断面の一例を示す図

【発明を実施するための形態】

【0010】

本発明の構造物用膜材料において、繊維材料より形成された基布に用いられる繊維としては、ポリプロピレン繊維、ポリエチレン繊維、ポリエステル繊維、ナイロン繊維、ビニロン繊維などの合成繊維、木綿、麻などの天然繊維、アセテートなどの半合成繊維、ガラス繊維、シリカ繊維、アルミナ繊維、炭素繊維などの無機繊維が挙げられ、これらは単独または2種以上からなる混用繊維によって構成されていてもよく、その形状はマルチフィラメント糸条、短繊維紡績糸条、モノフィラメント糸条、スプリットヤーン糸条、テープヤーン糸条などいずれであってもよい。本発明に使用される繊維基布は、織布、編布、不織布のいずれでもよい、織布を用いる場合、平織、綾織、繻子織、模紗織などいずれの構造をとるものでもよいが、平織織物は、得られる構造物用膜材の縦緯物性バランスに優れているため好ましく用いられる。繊維基布には必要に応じて撥水処理、吸水防止処理、接着処理、難燃処理などが施されていても良い。

【0011】

本発明の構造物用膜材料において、第一熱可塑性樹脂層、及び第二熱可塑性樹脂層とに使用される樹脂としては、塩化ビニル樹脂、塩化ビニル系共重合体樹脂、オレフィン樹脂、オレフィン系共重合体樹脂、ウレタン樹脂、ウレタン系共重合体樹脂、アクリル樹脂、アクリル系共重合体樹脂、酢酸ビニル樹脂、酢酸ビニル系共重合体樹脂、スチレン樹脂、スチレン系共重合体樹脂、ポリエステル樹脂、ポリエステル系共重合体樹脂、およびフッ素含有共重合体樹脂などを、単独で用いてもよくもしくは、2種以上併用してもよい。これらの熱可塑性樹脂のなかでは、塩化ビニル樹脂、及び塩化ビニル系共重合体樹脂は樹脂物性、加工性、価格等の面から好んで使用される。この塩化ビニル樹脂及び、塩化ビニル系共重合体樹脂とは、具体的に、ポリ塩化ビニル、塩化ビニル−エチレン共重合体樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−塩化ビニリデン共重合体樹脂、塩化ビニル−アクリル酸共重合体樹脂、及び塩化ビニル−ウレタン共重合体樹脂などを包含する。本発明の構造物用膜材料の第一及び第二熱可塑性樹脂層には、必要に応じて、可塑剤、二次可塑剤、安定剤、滑剤、防炎剤、難燃剤、発泡剤、帯電防止剤、界面活性剤、撥水剤、撥油剤、架橋剤、硬化剤、顔料着色剤、導電性フィラー、各種フィラー、防黴剤、抗菌剤、紫外線吸収剤などの公知の添加剤を含むことができる。

【0012】

本発明の構造物用膜材料に占める第一熱可塑性樹脂層の占有率は、構造物用膜材料(可撓性積層体)の質量に対して20〜40質量%、特に25〜35質量%であることが好ましい。この占有率が20質量%未満だと、本発明の構造物用膜材料が風化劣化して、第一熱可塑性樹脂層が表面に露出する頃合には本発明の構造物用膜材料本体の機械的強度(残存強度)が低くなり過ぎて、突然の暴風や大型台風による膜構造物破壊のリスクが多大となることがある。また占有率が40質量%を越えると、本来の張替時期よりも早い段階で交換時期を指示することになり信頼性を欠くことがある。

【0013】

本発明の構造物用膜材料における第一熱可塑性樹脂層に含有する球状微小ビーズとしては、第一熱可塑性樹脂層の耐候性への影響、色相の自由度、透光性の維持および第二熱可塑性樹脂層が露出した場合の識別性のある特定形状を有することを必要とし、具体的には形状が球形、または碁石形で透明〜半透明のガラスビーズ、グラスバブルズ(中空ガラスビーズ)、樹脂ビーズなどが適する。具体的には、ソーダ石灰ガラスビーズ、耐摩耗性が良い低アルカリガラスビーズ、反射用高屈折ガラスビーズ、ソーダ石灰ガラスからなるグラスバブルス、シラスバルーン等が挙げられる。また、樹脂ビーズとしてはアクリルビーズ、高密度ポリエチレンビーズ、低密度ポリエチレンビーズ、スチレンビーズ、ウレタンビーズ等が挙げられる。

【0014】

球状微小ビーズの平均粒子径は、10〜100μmであることが好ましい。平均粒子径が10μm未満の場合には、膜材料の張替交換時期が到来しても、球状微小ビーズ露出の存在を識別確認できずに張替交換時期を逸してしまう場合がある。また、平均粒子径が100μmを越えると、第一熱可塑性樹脂層と基布との密着性を悪くして、膜材料の屈曲疲労により第一熱可塑性樹脂層と基布との界面剥離のトラブルを生じることがある。球状微小ビーズは、第一熱可塑性樹脂層の質量に対し5〜50質量%含有していることが好ましい。含有率が5質量%未満の場合は、第一熱可塑性樹脂層が露出して膜材料の張替交換時期が到来しても、球状微小ビーズをの存在を確認識別できずに張替交換時期を逸してしまう場合がある。また、含有率が50質量%を越えると、第一熱可塑性樹脂層と基布との密着性を悪くして、膜材料の屈曲疲労により第一熱可塑性樹脂層と基布との界面剥離のトラブルを生じることがある。

【0015】

本発明の構造物用膜材料に占める第二熱可塑性樹脂層の占有率は、構造物用膜材料(可撓性積層体)の質量に対して30〜60質量%、特に40〜50質量%であることが好ましい。この占有率が30質量%未満だと、本来の張替時期よりも早い段階で交換時期を指示することになり信頼性を欠くことがある。また、占有率が60質量%を越えると、本発明の構造物用膜材料が風化劣化して、第一熱可塑性樹脂層が表面に露出する頃合には本発明の構造物用膜材料本体の機械的強度(残存強度)が低くなり過ぎて、突然の暴風や大型台風による膜構造物破壊のリスクが多大となることがある。

【0016】

本発明の構造物用膜材料において、第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されていることが好ましい。防汚層の形成の方法には、グラビアコート法、マイクログラビアコート法、コンマコート法、ロールコート法、リバースロールコート法、バーコート法、キスコート法、フローコート法などが挙げれる。

【0017】

防汚層に用いるアクリル系樹脂としては、アクリル酸もしくはメタクリル酸のC1〜C4アルコールのエステルを主構成モノマーとする重合体もしくは共重合体を主成分とする樹脂が好ましい。このようなアクリル酸エステル系樹脂の主構成モノマーは具体的にはメチルアクリレート、メチルメタクリレート、エチルアクリレート、メチルメタクリレート、プロピルアクリレート、プロピルメタアクリレート、ブチルアクリレート及びブチルメタアクリレートである。また、これらの主構成モノマーと共重合させるコモノマーとしては、例えば、アクリル酸もしくはメタクリル酸のC1〜C12アルコールのエステル、フッ化ビニル、フッ化ビニリデン、塩化ビニル、塩化ビニリデン、酢酸ビニル、スチレン、アクリロニトリル、メタクリロニトリル、ブタジエンなどのモノマーがある。他の共重合体として例えば、メチルメタクリレート重合体にフッ化ビニリデンがグラフト重合した重合体などを使用することもできる。また、アミノ基、イミノ基、エチレンイミン残基、アルキレンジアミン残基を含むアクリレートを用いることもでき、これらをエポキシ樹脂と組み合わせて用いることもできる。

【0018】

防汚層に使用するフッ素系樹脂としては、ポリフッ化ビニリデン系樹脂が使用され、ポリフッ化ビニリデン(PVDF)や、少なくともポリフッ化ビニリデン(PVDF)単位を含む2元以上のコポリマーや、これらの混合物を挙げることができる。ポリフッ化ビニリデン(PVDF)単位を含む2元以上のコポリマーとしては、例えば、ポリフッ化ビニリデン(PVDF)−テトラフルオロエチレン(PTFE)コポリマーや、ポリフッ化ビニリデン(PVDF)−ヘキサフルオロプロピレン(PHFP)コポリマーや、ポリフッ化ビニリデン(PVDF)−ヘキサフルオロプロピレン(PHFP)−テトラフルオロエチレン(PTFE)コポリマーを挙げることができる。

【0019】

防汚層に使用する光触媒性無機材料としては、光触媒作用である分解性と親水性を示す酸化物半導体等であり、具体的には、酸化チタン、BaTiO3、SrTiO3、CaTiO3、ZnO、SiC、GaP、CdS、CdSe、MoS3、SnO2、WO3、Fe2O3、Bi2O3、V2O5などが使用できるが、特に好ましくは酸化チタンである。勿論、これらの光触媒は、単独で用いてもよいし、複数種を混合して用いることもできる。この酸化チタンとは、アナターゼ型酸化チタン、ルチル型酸化チタン、ブルッカイト型酸化チタン、無定形酸化チタン、メタチタン酸、オルトチタン酸などの酸化チタンの他に水酸化チタン、酸化チタン水和物なども含むが、特に安価で高い活性をもつアナターゼ型酸化チタンが好ましい。また、光触媒と、金属又は金属酸化物等の無機材料との混合物又は光触媒を金属又は金属酸化物等の無機材料で部分被覆した被覆物であることが好ましい。なかでも、酸化チタンと二酸化ケイ素の混合物又は酸化チタンを二酸化ケイ素で被覆した被覆物、若しくは、酸化チタンとリン酸カルシウムの混合物又は酸化チタンをリン酸カルシウムで部分的にランダム被覆した被覆物であることが好ましい。光触媒が、上記光触媒材料と金属又は金属酸化物等の無機材料との混合物又は上記光触媒材料を金属又は金属酸化物等の無機材料で部分的にランダム被覆した被覆物であると、光触媒の分解作用のコントロールが容易である。

【0020】

また、本発明の構造物用膜材料の第二熱可塑性樹脂層に光触媒性無機材料を均一分散して含むことによって、屋外での太陽光下の紫外線での光触媒励起により第二熱可塑性樹脂層の熱可塑性樹脂成分が表面層から緩やかに分解して、表面の風化劣化を促す自己崩落効果によって表面を更新しながら防汚性を発現し、この効果は分解が進み球状微小ビーズを含有した第一熱可塑性樹脂層が露出して、構造物用膜材料の張替時期に至るまで安定した防汚性を維持することができる。これによって膜材料の表面にカビや藻類が付着した場合でも、第二熱可塑性樹脂層の経時的な自己崩壊によってカビや藻類を第二熱可塑性樹脂層ごと脱落させ、表面層を常時クリーンな状態とすることができる。第二熱可塑性樹脂層に含む光触媒性無機材料としては、光触媒作用である分解性を示す酸化物半導体等であり、特に酸化チタンで、アナターゼ型酸化チタンが好ましい。なかでも、酸化チタンと二酸化ケイ素の混合物又は酸化チタンを二酸化ケイ素で部分的にランダム被覆した被覆物、若しくは、酸化チタンとリン酸カルシウムの混合物又は酸化チタンをリン酸カルシウムで部分的にランダム被覆した被覆物であることが好ましい。このようなランダムな部分的表面被覆型光触媒であると、光触媒の分解作用のコントロールが容易である。

【0021】

本発明の構造物用膜材料において、第一熱可塑性樹脂層の形成には、球状微小ビーズを混合分散させた塩化ビニル系樹脂エマルジョン、ポリオレフィン系樹脂エマルジョン、アクリル系樹脂エマルジョン、ウレタン系樹脂エマルジョンなどの前記熱可塑性樹脂のエマルジョン、及びペースト塩化ビニル樹脂ゾルを使用し、得られた熱可塑性樹脂組成物を塗布方法、例えば、ドクターナイフコート法、グラビアコート法、ロータリースクリーンコート法、又は含浸方法としてディップコート法などにより基布にコーティングし、これを乾燥・熱処理することで行うが、フィルムやシートに球状微小ビーズを練り込んだものを基布に熱ラミネートまたは接着剤で積層する方法で行うこともできる。第一熱可塑性樹脂層の厚さは、構造物用膜材料(可撓性積層体)の質量に対して20〜40質量%の占有率となる範囲である。

【0022】

本発明の構造物用膜材料において、第二熱可塑性樹脂層の形成は、第一熱可塑性樹脂層の形成と同様に行うことができるが、但し第二熱可塑性樹脂層を形成する熱可塑性樹脂に球状微小ビーズは含まない。例えば熱可塑性樹脂組成物を、T−ダイ法、インフレーション法、又はカレンダー法など公知のフィルム、シート加工技術によって製造されたフィルムまたは、シートを第一熱可塑性樹脂層の上に熱圧着によりラミネートする方法を用いることができるが、熱可塑性樹脂のエマルジョン、及びペースト塩化ビニル樹脂ゾルを第一熱可塑性樹脂層上に塗布する方法であってもよい。第二熱可塑性樹脂層の厚さは、構造物用膜材料(可撓性積層体)の質量に対して30〜60質量%の占有率となる範囲である。

【0023】

本発明の構造物用膜材料を中大型テント、テント倉庫、トラック用幌、看板用サインシートなどの膜構造物に用いた場合、その膜材張替時期予測方法は、第二熱可塑性樹脂層の表面からの緩やかで長時間の経時的風化劣化に伴って徐々に第二熱可塑性樹脂層が痩せ細って消失し、膜材料の表面が第一熱可塑性樹脂層に到達し、第一熱可塑性樹脂層のみに含む球状微小ビーズの存在が目視、または触感により認知した時点とする。本質的に第一熱可塑性樹脂層と第二熱可塑性樹脂層とは同一の熱可塑性樹脂を用いることが多いため樹脂そのものだけでの層の区別は困難で、明瞭な区別は第一熱可塑性樹脂層のみに含まれる球状微小ビーズの存在に依存する。本発明による膜材張替時期予測方法は、本発明の構造物用膜材料において占める、第一熱可塑性樹脂層及び第二熱可塑性樹脂層との占有比率、第一熱可塑性樹脂層の膜材料の質量に対する占有率20〜40質量%の範囲、及び第二熱可塑性樹脂層の膜材料の質量に対する占有率30〜60質量%の範囲における実際の膜材料を屋外曝露や促進暴露による耐候劣化試験を行い、それによって得た膜材料本体の残存強度や残存伸度、引き裂き残存強度などの自己の保有する実測値と、ユーザーが使用している本発明の膜材料仕様との照合を根拠として張替時期を提案する診断システムが好ましい。

【実施例】

【0024】

本発明を下記実施例によりさらに説明するが、本発明の範囲はこれらの例により限定されるものではない。下記実施例及び比較例において膜材料の評価に用いた試験方法は下記の通りである。

試験(1)促進曝露試験

(社)日本膜構造協会試験標準(MSAJ/M-03-2003)促進暴露試験に準じて、膜材料の表面に、キセノンアーク光源(照度 180W/m2照射時間208時間:屋外曝露1年相当)による照射を照射時間2080時間(屋外曝露10年相当)まで行ない促進曝露試験を実施した。

試験(2)膜材料表面状態の観察

膜材料の促進曝露試験において、照射時間208時間(屋外曝露1年相当)毎にライト付顕微鏡(ナショナルライトスコープ100 FF-394倍率100倍)を使用し、膜材料の表面の変化を確認した。

試験(3)膜材料の引張強さ測定

膜材料の促進曝露試験で表面状態の変化が最初に確認した照射時間の前後で引張強さを、JISL1096に準じて測定し、初期引張強さに対する促進曝露試験後の引張強さの保持率を算出し、下記の判定基準により評価した。

促進曝露試験後の引張強さの保持率

100%〜60%:○ = 構造物用膜材料として継続使用可能

60〜40%:△ = 構造物用膜材料の張替え時期である

〜40%:× = 構造物用膜材料の張替え時期が過ぎており危険である

【0025】

[実施例1]

基布として下記組織のポリエステルフィラメント平織物を用いた。

(1111dtex×1111dtex)/(18/25.4mm×20/25.4mm)

質量:170g/m2

この基布を、ペースト塩化ビニル樹脂と球状微小ビーズを含む下記配合(1)の樹脂組成物の溶剤希釈液中に浸漬して、基布に樹脂液を含浸塗布し、150℃で1分間乾燥後、185℃で1分間熱処理し、前記樹脂を140g/m2付着させて、第一熱可塑性樹脂層を形成した。次に、ストレート塩化ビニル樹脂を含む、下記配合(2)の樹脂組成物からなるフィルム(厚み50μ:68g/m2)をカレンダーを用いて作製し、これを第一熱可塑性樹脂層の両面に貼着して、第二熱可塑性樹脂層を表裏に形成し、膜材料を作製した。得られた膜材料の第一熱可塑性樹脂層の占有率31.4%、第二熱可塑性樹脂層の占有率30.5%であった。

配合(1)

ペースト塩化ビニル樹脂 100質量部

DOP(可塑剤) 70質量部

三酸化アンチモン(防炎剤) 10質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

球状微小ビーズ* 47質量部(20質量%)

トルエン(溶剤) 20質量部

球状微小ビーズ*・・・品名:NS170-250(ブライト標識工業(株))

高屈折ガラスビーズ 粒径:63〜90μm

配合(2)

ストレート塩化ビニル樹脂 100質量部

DOP(可塑剤) 55質量部

三酸化アンチモン(防炎剤) 5質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

顔料(TiO2) 5質量部

この膜材料を前記試験に供した。試験結果を表1に示す。

【0026】

[実施例2]

実施例1と同様にして膜材料を作製した。但し、ストレート塩化ビニル樹脂を含む、配合(2)のフィルムからなる第二熱可塑性樹脂層の厚みを100μ(136g/m2)に変更した。得られた膜材料の第一熱可塑性樹脂層の占有率24%、第二熱可塑性樹脂層の占有率46.7%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

【0027】

[実施例3]

実施例1と同様にして膜材料を作製した。但し、第二熱可塑性樹脂層の上に、下記配合(3)に示された組成のPVDF系樹脂防汚層処理液をグラビヤコーターで30g/m2の塗布量で塗布し、100℃で1分間乾燥後冷却して、6.0g/m2のPVDF系樹脂防汚層を形成した。

配合(3)PVDF系樹脂防汚層処理液

フッ化ビニリデン系樹脂 20質量部

(商標:KYNAR710、エルフ・アトケム・ジャパン(株)製)

MEK−トルエン−DMF (40/30/30重量比)(溶剤)

80質量部

得られた膜材料の第一熱可塑性樹脂層の占有率31%、第二熱可塑性樹脂層の占有率30.1%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

【0028】

[実施例4]

実施例2と同様にして膜材料を作製した。但し、第二熱可塑性樹脂層に光触媒性無機材料を含み、下記配合(4)の樹脂組成物からなるフィルムを貼着して第二熱可塑性樹脂層を形成した。得られた膜材料の第一熱可塑性樹脂層の占有率24%、第二熱可塑性樹脂層の占有率46.7%であった。この膜材料を前記試験に供した。試験結果を表1に示す。

配合(4)

ストレート塩化ビニル樹脂 100質量部

DOP(可塑剤) 55質量部

三酸化アンチモン(防炎剤) 5質量部

エポキシ化大豆油 4質量部

Ba−Zn系安定剤 2質量部

酸化チタン光触媒粉末 5質量部

(品名:PC-101※(住友化学(株)))

顔料(TiO2) 5質量部

PC-101※・・・粒径:1μm、分散径:BET300m2/g

この膜材料を前記試験に供した。試験結果を表1に示す。

【0029】

実施例1〜4で得られた膜材料は、表1に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が最初に確認された照射時間での初期引張強さに対する引張強さ保持率が50%前後を示し、膜材料表面において球状微小ビーズが最初に露出する照射時間と膜材料の張替え時期の目安となる引張強さ保持率50%が対応しており、膜材料の表面状態の変化を確認することにより、膜材料の劣化状況を膜構造物を破壊せず容易に確認でき、膜構造物の張替え時期を容易に的確に判断できる。また、実施例3では、第二熱可塑性樹脂層の表面に防汚層を形成しており、優れた防汚性を示す。更に、実施例4では、第二熱可塑性樹脂層に光触媒性無機材料を含有させ、第二熱可塑性樹脂層を光触媒作用により積極的に分解される自己崩壊性を示すことにより、構造物用膜材料として継続使用可能な期間(引張強さ保持率が60%以上を示す期間)の間は、常に非常に優れた防汚性を示し、且つ球状微小ビーズが露出した時点で張替え時期を的確に判断できる膜材料である。

【0030】

【表1】

【0031】

[比較例1]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層に球状微小ビーズを添加しなかった。得られた膜材料の第一熱可塑性樹脂層の占有率31.4%、第二熱可塑性樹脂層の占有率30.5%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、膜材料の表面状態の変化が分かりにくく、気が付いた時には基布が露出しており、その時点での引張強さ保持率は30%と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり、張替え時期を的確に判断できない。

【0032】

[比較例2]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層を56g/m2とした。得られた膜材料の第一熱可塑性樹脂層の占有率15.2%、第二熱可塑性樹脂層の占有率36.9%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が確認されたが、その照射時間での初期引張強さに対する引張強さ保持率が30%程度と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり張替え時期を的確に判断できない。これは、第一熱可塑性樹脂層の、膜材料本体に対する占有率が15.2%と低すぎるため、球状微小ビーズが露出した時点で既に膜材料の引張強さが大きく低下していると考えられる。

【0033】

[比較例3]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層を260g/m2とした。得られた膜材料の第一熱可塑性樹脂層の占有率45.4%、第二熱可塑性樹脂層の占有率23.7%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、促進曝露試験において膜材料の表面状態の変化(球状微小ビーズの露出)が確認されたが、その照射時間での初期引張強さに対する引張強さ保持率が70%程度と高く、膜構造物の継続使用が可能であり、張替え時期との対応がなく、張替え時期を的確に判断できない。これは、第一熱可塑性樹脂層の、膜材料本体に対する占有率が45.4%と高過ぎるため、球状微小ビーズが露出した時点でもまだ構造物用膜材料の引張強さを十分に維持していると考えられる。

【0034】

[比較例4]

実施例3と同様にして膜材料を作製した。但し、実施例3の第一熱可塑性樹脂層に球状微小ビーズの代わりに水酸化アルミニウムを添加した。得られた膜材料の第一熱可塑性樹脂層の占有率31%、第二熱可塑性樹脂層の占有率30.1%であった。この膜材料を前記試験に供した。試験結果を表2に示す。この膜材料は、表2に示すように、第一熱可塑性樹脂層に含有した水酸化アルミニウムは、無定形の粉末であり、球状微小ビーズのように形状が特定でないため他の三酸化アンチモンなどの充填剤と見分けが付かず、膜材料の表面状態の変化が分かりにくく、気が付いた時には基布が露出しており、その時点での引張強さ保持率は30%と低く、膜構造物の張替え時期は既に過ぎており、危険な状態で継続使用していることとなり、張替え時期を的確に判断できない。

【0035】

【表2】

【産業上の利用可能性】

【0036】

中大型テント、テント倉庫などの建築物部材、トラック用幌、看板用サインシートなどの産業用資材として好適に用いられる膜材料において、これら膜材料を屋外で長期使用した際に膜材料の劣化状況を膜構造物を破壊せず容易に確認できるため、膜構造物の張替え時期が的確に分り、使用者に理解が得られやすく、構造物用膜材料の耐候劣化による強力低下に伴う破れや破損を未然に防ぐことが可能となる。

【符号の説明】

【0037】

1:構造物用膜材料(可撓性積層体)

2:基布

3:第一熱可塑性樹脂層

4:球状微小ビーズ

5:第二熱可塑性樹脂層

6:防汚層

【特許請求の範囲】

【請求項1】

繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体であって、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有し、前記第一熱可塑性樹脂層の前記可撓性積層体の質量に対する占有率が20〜40質量%であることを特徴とする構造物用膜材料。

【請求項2】

前記球状微小ビーズが、平均粒子径10〜100μmの範囲で、前記第一熱可塑性樹脂層に対し5〜50質量%含有している、請求項1に記載の構造物用膜材料。

【請求項3】

前記第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されている、請求項1又は2に記載の構造物用膜材料。

【請求項4】

前記第二熱可塑性樹脂層が光触媒性無機材料を含み、光触媒作用により分解される自己崩壊性を示す、請求項1〜3のいずれか1項に記載の構造物用膜材料。

【請求項5】

繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなり、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有する膜材料からなる膜構造物を屋外使用した時に、前記第二熱可塑性樹脂層の経時的風化劣化に伴って、前記構造物用膜材の表面に前記球状微小ビーズの露出を目視検知した時点を前記膜構造物の交換時期と診断する、構造物用膜材張替時期予測方法。

【請求項6】

前記第二熱可塑性樹脂層が、前記可撓性積層体の質量に対する占有率が30〜60質量%である請求項5に記載の構造物用膜材張替時期予測方法。

【請求項1】

繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなる可撓性積層体であって、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有し、前記第一熱可塑性樹脂層の前記可撓性積層体の質量に対する占有率が20〜40質量%であることを特徴とする構造物用膜材料。

【請求項2】

前記球状微小ビーズが、平均粒子径10〜100μmの範囲で、前記第一熱可塑性樹脂層に対し5〜50質量%含有している、請求項1に記載の構造物用膜材料。

【請求項3】

前記第二熱可塑性樹脂層の上に、アクリル系樹脂、フッ素系樹脂、光触媒性無機材料から選ばれた少なくとも1種を含む防汚層がさらに形成されている、請求項1又は2に記載の構造物用膜材料。

【請求項4】

前記第二熱可塑性樹脂層が光触媒性無機材料を含み、光触媒作用により分解される自己崩壊性を示す、請求項1〜3のいずれか1項に記載の構造物用膜材料。

【請求項5】

繊維材料より形成された基布と、その少なくとも1面上に被覆形成された第一熱可塑性樹脂層と、この第一熱可塑性樹脂層上に被覆形成された第二熱可塑性樹脂層とからなり、前記第一熱可塑性樹脂層のみが球状微小ビーズを含有する膜材料からなる膜構造物を屋外使用した時に、前記第二熱可塑性樹脂層の経時的風化劣化に伴って、前記構造物用膜材の表面に前記球状微小ビーズの露出を目視検知した時点を前記膜構造物の交換時期と診断する、構造物用膜材張替時期予測方法。

【請求項6】

前記第二熱可塑性樹脂層が、前記可撓性積層体の質量に対する占有率が30〜60質量%である請求項5に記載の構造物用膜材張替時期予測方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−43286(P2013−43286A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180044(P2011−180044)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000239862)平岡織染株式会社 (81)

【出願人】(000204192)太陽工業株式会社 (174)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000239862)平岡織染株式会社 (81)

【出願人】(000204192)太陽工業株式会社 (174)

【Fターム(参考)】

[ Back to top ]