構造物製造装置、クレーンジブ製造方法およびクレーンジブ製造装置

【課題】クレーンジブを容易に製造すること。

【解決手段】複数の断面四辺形状の本体部材21aを溶接接合してクレーンジブの長尺の支持部21を形成するクレーンジブ製造方法であって、本体部材21aの長さに応じて複数の架台100をスライド移動設置し、架台100上に本体部材21aを載置する配材工程と、当該架台100に載置された各本体部材21aの端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床Gに配置された保持機構200により本体部材21aを輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、を含む。

【解決手段】複数の断面四辺形状の本体部材21aを溶接接合してクレーンジブの長尺の支持部21を形成するクレーンジブ製造方法であって、本体部材21aの長さに応じて複数の架台100をスライド移動設置し、架台100上に本体部材21aを載置する配材工程と、当該架台100に載置された各本体部材21aの端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床Gに配置された保持機構200により本体部材21aを輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タワーや建築構造物の梁部材などの構造物製造装置に関し、また、クレーンジブを製造するためのクレーンジブ製造方法およびクレーンジブ製造装置に関する。

【背景技術】

【0002】

例えば、デッキクレーンは、固定ポストの上に旋回ポストが旋回可能に設けられている。旋回ポストは、クレーンジブが設けられている。クレーンジブは、長尺構造物である長尺の2本の支持部が互いに連結して構成されている。2本の支持部は、各基端が旋回ポストに支持されて上下に揺動可能に設けられている。そして、クレーンジブは、旋回ポストに設けられた俯仰用ウインチによるワイヤの巻き取りまたは繰り出しによって俯仰する(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−101292号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した特許文献1に記載されたデッキクレーンのように、支持部からなるクレーンジブは、俯仰のために支持部を軽量化し、かつ剛性を持たせる必要がある。例えば、中空長尺の支持部として形成することで、軽量化および高剛性化を図る。

【0005】

この中空長尺の支持部を製造する場合、本体部材の加工のし易さや、本体部材の取り扱いのし易さのため、本体部材を長手方向で複数に分割し、当該分割された本体部材を溶接して1つの支持部を形成している。このため、分割された各本体部材の端部を突き合わせる作業と、突き合わされた各本体部材を溶接する作業とが必要となる。

【0006】

しかし、分割された本体部材であっても、その重量は嵩むため、分割された各本体部材の端部を突き合わせることは容易な作業ではない。しかも、各本体部材の溶接は、当該本体部材の周囲にわたっていることから、溶接装置に合わせて溶接部位の位置を変えるため、溶接する過程で本体部材を回転させる必要がある。本体部材を回転させる作業は、本体部材をクレーンで吊り上げて行うため、手間がかかり、製造コストが嵩むことになる。

【0007】

本発明は、上述した課題を解決するものであり、長尺構造物を容易に製造することのできる構造物製造装置、特に、クレーンジブを容易に製造することのできるクレーンジブ製造方法およびクレーンジブ製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明の構造物製造装置は、複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置であって、前記軸状部材を載置する態様で作業床に配置され、前記軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、作業床に配置され、前記軸状部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなり、前記軸状部材の長手方向と直交する方向に沿って作業床に対してスライド移動可能に設けられた保持機構と、を備えることを特徴とする。

【0009】

なお、上記軸状部材とは、軸状のもので、部材相互の連結組立て製造時に、芯合わせが必要な部材である。構造物は、一直線状に形成されるものである。また、架台の載置面は、移動中および固定後においても水平に維持されており、複数の架台相互の載置面は水平一平面上となっており、所謂、定盤を形成しているものである。

【0010】

本発明が対象とする長尺構造物としては、タワーや建築構造物の梁部材、クレーンジブを構成する本体部材などがあり、何れも、個々部材の長さ、個数は、種々、多数に亘る。

通常、軸状の構造物相互を溶接により連結する場合には、定盤に構造物を固定し、構造物の連結部外周位置に複数個所、仮溶接する。構造物が四辺形断面である場合には四辺にそれぞれ、仮付け溶接を行った後、本溶接を行う手順となる。

【0011】

本発明の構造物製造装置によれば、複数の架台をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材を載置できると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い長尺構造物製造装置を提供できる。このように、本発明の構造物製造装置は、作業床に配置された架台をスライド移動させることにより、様々な長さの軸状部材の載置対応が可能となり、軸状部材を水平方向に沿って配置する作業を容易に行うことができる。

【0012】

また、保持機構は、軸状部材の長手方向と直交する方向に移動できるので、複数の架台上に搭載されている軸状部材の横抱き位置に、保持部を位置せしめることができ、保持機構による軸状部材の保持を安定かつ迅速に行い得る。構造物の溶接に際しては、保持機構により軸状部材を回転させることで、各軸状部材の突き合せ端部の溶接部位を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。

【0013】

上述の目的を達成するために、本発明のクレーンジブ製造方法は、複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造方法であって、本体部材の長さに応じて複数の架台をスライド移動設置し、架台上に本体部材を載置する配材工程と、当該架台に載置された各前記本体部材の端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床に配置された保持機構により前記本体部材を輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、を含むことを特徴とする。

【0014】

このクレーンジブ製造方法によれば、架台のスライド移動により、各本体部材をスライド移動させ、各本体部材の端部を突き合わせることから、各本体部材の端部の突き合わせが容易に行える。しかも、溶接にあたっては、保持機構により本体部材を輪転させることで、各本体部材の突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接が容易に行える。この結果、クレーンジブを容易に製造することができる。

【0015】

また、本発明のクレーンジブ製造方法は、前記配材工程では、前記架台に対し、接合すべき本体部材を長手方向に沿って配置すると共に、前記長手方向と平行に複数並設し、前記溶接工程では、前記保持機構を前記長手方向と直交する方向に移動させ、当該保持機構により並設した各支持部材を輪転させる、ことを特徴とする。

【0016】

このクレーンジブ製造方法によれば、保持機構を長手方向と直交する方向に移動させることで、長手方向と平行に並設した各本体部材をそれぞれ回転させ、並設した状態で本体部材を長手方向にそれぞれ溶接接合する。このため、支持部が複数並設して用いられる場合、この支持部を並設したままで、その後の製造工程を行うことができる。

【0017】

上述の目的を達成するために、本発明のクレーンジブ製造装置は、複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造装置であって、前記本体部材を載置する態様で作業床に配置され、前記本体部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、作業床に配置され、前記本体部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなる保持機構と、を備えることを特徴とする。

【0018】

このクレーンジブ製造装置によれば、作業床に配置された架台のスライド移動により、各本体部材をスライド移動させることから、各本体部材の端部の突き合わせが容易に行える。しかも、溶接にあたっては、保持機構により本体部材を回転させることで、各本体部材の突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接が容易に行える。この結果、クレーンジブを容易に製造することができる。特に、クレーンジブをなす本体部材は、その仕様に応じて様々なリーチが(長さ:例えば、10mから数十mの範囲で十数種)ある。本発明のクレーンジブ製造装置は、作業床に配置された架台をスライド移動させることにより、様々な長さの各本体部材を水平方向に沿って配置する作業を容易に行うことができる。

【発明の効果】

【0019】

本発明によれば、架台をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材の載置対応ができると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い構造物製造装置を提供できる。

また、構造物の溶接に際しては、保持機構により軸状部材を回転させることで、各軸状部材の突き合せ端部の溶接部位を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。

また、多数種のクレーンジブ製造に対応でき、製造コスト低減化を図り得る。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の実施の形態に係るクレーンジブを有するデッキクレーンの側面図である。

【図2】図2は、図1に示すデッキクレーンの平面図である。

【図3】図3は、図1に示すデッキクレーンのワイヤを示す斜視図である。

【図4】図4は、本発明の実施の形態に係るクレーンジブを示す断面図(図2のA−A断面拡大図)である。

【図5】図5は、本発明の実施の形態に係るクレーンジブを示す側面図である。

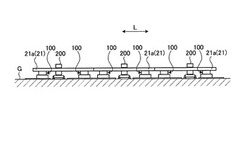

【図6】図6は、本発明の実施の形態に係るクレーンジブの製造工程を示す側面図である。

【図7】図7は、本発明の実施の形態に係るクレーンジブの製造工程を示す平面図である。

【図8】図8は、本発明の実施の形態に係るクレーンジブの製造工程を示す図(図6のB−B断面拡大図)である。

【図9】図9は、本発明の実施の形態に係るクレーンジブの製造工程を示す側面図である。

【図10】図10は、本発明の実施の形態に係るクレーンジブの製造工程を示す図(図6のC−C断面拡大図)である。

【図11】図11は、本発明の実施の形態に係るクレーンジブの製造方法を示す正面図である。

【図12】図12は、本発明の実施の形態に係るクレーンジブの製造方法を示す正面図である。

【図13】図13は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図14】図14は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図15】図15は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図16】図16は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図17】図17は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図18】図18は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【発明を実施するための形態】

【0021】

以下に、本発明に係る実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。

【0022】

図1は、本実施の形態に係るクレーンジブを有するデッキクレーンの側面図であり、図2は、図1に示すデッキクレーンの平面図であり、図3は、図1に示すデッキクレーンのワイヤを示す斜視図である。

【0023】

図1および図2に示すように、デッキクレーンは、旋回ポスト1にクレーンジブ(以下、単にジブと称す)2が設けられている。旋回ポスト1は、デッキ3に固定された固定ポスト4に対して軸心Sの廻りに回転可能に設けられている。この旋回ポスト1は、図示しない駆動機構により軸心Sの廻りに旋回駆動される。

【0024】

また、旋回ポスト1は、その下側に、俯仰用ウインチ5および昇降用ウインチ6が設けられている。また、旋回ポスト1は、その上端に、5つの滑車7a〜7eが設けられている。

【0025】

ジブ2は、長尺に形成されている。ジブ2は、その基端が旋回ポスト1の下側に水平な軸2aを介して取り付けられ、上下に揺動可能に設けられている。具体的に、ジブ2は、長尺に形成された2つの支持部21が並設されつつ、連結部22により連結されたもので、各支持部21の基端が軸2aを介して旋回ポスト1に取り付けられている。

【0026】

また、ジブ2は、その先端上部に、5つの滑車7f〜7jが設けられている。また、ジブ2は、その中間上部に、1つの滑車7kが設けられている。

【0027】

図3に示すように、俯仰用ウインチ5に巻かれたワイヤ8aは、旋回ポスト1側の滑車7b、ジブ2先端側の滑車7g、旋回ポスト1側の滑車7c、ジブ2中間側の滑車7kの順で架け渡され、先端が旋回ポスト1に固定されている。そして、俯仰用ウインチ5によりワイヤ8aを巻き取ることでワイヤ8aが引っ張られ、ジブ2の先端側の滑車7gおよび中間側の滑車7kが引き上げられる。このため、ジブ2が、軸2aを中心に上方に揺動し、先端が上昇する。一方、俯仰用ウインチ5によりワイヤ8aを繰り出すことでワイヤ8aが弛み、ジブ2の先端側の滑車7gおよび中間側の滑車7kが吊り下ろされる。このため、ジブ2が、軸2aを中心に下方に揺動し、先端が下降する。このように、ジブ2は、俯仰用ウインチ5によるワイヤ8aの巻き上げまたは繰り出しにより俯仰する。

【0028】

図3に示すように、昇降用ウインチ6に巻かれたワイヤ8bは、旋回ポスト1側の滑車7a、ジブ2先端側の滑車7f、フックなどからなる昇降部材9に設けられた滑車9a、ジブ2先端側の滑車7j、旋回ポスト1側の滑車7e、ジブ2先端側の滑車7i、旋回ポスト1側の滑車7d、ジブ2先端側の滑車7hの順で架け渡され、先端が旋回ポスト1に固定されている。そして、昇降用ウインチ6によりワイヤ8bを巻き取ることでワイヤ8bが引っ張られ、滑車9aが引き上げられる。このため、ジブ2先端下側にて昇降部材9が上昇する。一方、昇降用ウインチ6によりワイヤ8bを繰り出すことでワイヤ8bが弛み、滑車9aが吊り下ろされる。このため、ジブ2先端下側にて昇降部材9が下降する。このように、昇降部材9は、昇降用ウインチ6によるワイヤ8bの巻き上げまたは繰り出しにより昇降する。つまり、昇降部材9に荷(図示せず)を取り付けることで荷を昇降することが可能になる。

【0029】

そして、上述した旋回ポスト1の旋回、ジブ2の俯仰、昇降部材9の昇降により、昇降部材9に取り付けた荷を移動させることが可能である。なお、旋回ポスト1の旋回、ジブ2の俯仰、昇降部材9の昇降は、旋回ポスト1に設けられた操縦室1aでオペレータにより操作される。

【0030】

図4は、本実施の形態に係るクレーンジブを示す断面図(図2のA−A断面拡大図)である。図4に示すように、ジブ2を構成する2つの支持部21は、長手方向に沿って側部が開口して形成された略断面コ字形の長尺の本体部材21aと、本体部材21aの開口部分に固定された長尺の板部材21bとで構成されている。このように構成することで、長尺の支持部21が断面四辺形状の中空柱体として形成されるので、ジブ2の軽量化および高剛性化を図ることができる。本体部材21aに板部材21bを固定するには、本体部材21aの開口端に開先を設け、この開先部分に板部材21bを溶接10する。

【0031】

図5は、本実施の形態に係るクレーンジブを示す側面図である。図1および図2に示すように、ジブ2を構成する2つの支持部21は、その長手方向において、複数(本実施の形態)に分割されている。そして、分割された各支持部21は、図5に示すように、突き合わせた端部に開先を設け、この開先部分に溶接11により接合されている。このように構成することで、本体部材21aを略断面コ字形に形成するにあたり、分割により取り扱いが容易になるため、作業効率を向上することができる。なお、各支持部21を接合する工程は、本体部材21aに板部材21bを固定する前に行う。すなわち、分割された本体部材21aや板部材21bを溶接11により長尺に接合した後、長尺の本体部材21aに長尺の板部材21bを溶接10により固定する。ジブ2を構成する支持部21は、長尺(数十メートル)であり、一材で形成することは困難であり、支持部21の製造に際しては、複数の本体部材21aを直線状に連結して形成する必要がある。

【0032】

支持部21を構成する本体部材21a個々の重量は作業者が人手で持ち上げられるほど軽いものではない。特に、各本体部材21aの端部を突き合わせたり、本体部材21aの溶接部位の位置を変えるために本体部材21aを回転させたりする作業は、従来ではクレーンで吊り上げて行うため、手間がかかり、製造コストが嵩む。

【0033】

本実施の形態のクレーンジブ製造方法および製造装置は、各本体部材21aの端部を容易に突き合わせたり、本体部材21aを容易に回転させたりするようにして、容易に支持部21を形成するためのものである。図6〜図12は、本実施の形態に係るクレーンジブの製造工程を示す図である。

【0034】

まず、図6および図7に示すように、支持部21をなす複数の本体部材21aの長さに応じて架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する(配材工程)。

【0035】

架台100は、図6〜図8に示すように、1つの本体部材21aの両端部を支持するように一対設けられている。すなわち、架台100は、1つの本体部材21aに対して少なくとも2つ設けられている。この架台100は、本体部材21aを載置する載置部101と、載置部101の下側に設けられた脚部102と、脚部102を案内する案内部103とを備える。載置部101は、本体部材21aを置けるように上面が平らに形成されている。脚部102は、載置部101の底面から下方に延在して設けられ、載置部101および載置部101上の本体部材21aの重さを支えるものである。脚部102は、載置部101を安定して支えることができるように、載置部101の下側2箇所に設けられている。案内部103は、本体部材21aの長手方向Lに沿って脚部102を移動可能に案内するものである。案内部103は、例えば、作業床Gに設けられ、長手方向Lに沿って延在するレールとして構成されたものであり、このレールに沿って脚部102が載置部101を伴ってスライド移動するように構成されている。この架台100は、本体部材21aの長手方向Lの各端部側の2箇所に配置される態様で、作業床G上に一定間隔を置いて長手方向Lに沿って複数設置されている。なお、本実施の形態では、本体部材21aが開口部分を下方に向けて載置部101上に載置されているが、このように載置する限りではない。また、架台100は、図には明示しないが、載置部101にマーク(目印)や当り部材が設けられており、当該マークや当り部材に本体部材21aを沿わすことで、複数の本体部材21aを一直線状に整列することができる。

【0036】

次に、図9に示すように、作業床に配置された架台100のスライド移動により架台100に載置された各本体部材21aの端部を突き合わせる。すなわち、脚部102を案内部103に対して移動させることで、載置部101上に載置された本体部材21aが長手方向Lにスライド移動する。そして、この本体部材21aのスライド移動により、各本体部材21aが接合される端部を突き合わせる。なお、各本体部材21aの端部を突き合わせる場合、上記架台100の移動に限らず、天井クレーンを用いてもよい。そして、突き合わせた各本体部材21aの端部同士を仮溶接止め(図示せず)により仮組みする(突き合わせ工程)。

【0037】

次に、各本体部材21aの中程であって架台100の間に、保持機構200を設置する。

【0038】

保持機構200は、図10および図11に示すように、保持部201と、回転部202と、案内部203とを備える。保持部201は、長手方向Lの方向から視た形態が円形状をなし、その側部が開口して形成されている。この保持部201は、開口部201aから本体部材21aを挿入することで、本体部材21aを掴むように保持する。

【0039】

回転部202は、保持部201の円形状の外周を支える回転車202a、保持部201の円形状の外周に設けられた噛合部材202b、および回転動力を付与する駆動部202cを有している。回転車202aは、基台204に対して回転可能に設けられており、保持部201の円形状の外周に接触することで、自身の輪転に伴って保持部201を回転可能に配置している。噛合部材202bは、噛合部を保持部201の円形状の外周に沿って連続して配置したものでチェーンや噛合歯として構成されている。駆動部202cは、基台204に設けられており、モータの駆動軸に駆動歯を固定したもので、この駆動歯を噛合部材202bに噛合して配置されている。すなわち、回転部202は、駆動部202cの駆動により、回転車202aによって回転可能に配置された保持部201を、その周廻りに回転させる。

【0040】

案内部203は、本体部材21aの長手方向Lに直交する方向(図7,図10および図11に示すY方向)に保持部201を移動可能に案内するものである。案内部203は、長手方向Lに直交するように作業床Gに設けられたレール203aと、このレール203aに輪転するように基台204に設けられた車203bとで構成されている。そして、案内部203は、車203bの転がりによりレールに沿って基台204がスライド移動する。すなわち、保持機構200は、図10に示す状態から、案内部203により基台204をY方向にスライド移動させ、図11に示すように保持部201の開口部201aから本体部材21aを挿入することで、保持部201により本体部材21aを保持する。そして、保持部201に本体部材21aを挿入した後は、本体部材21aを拘束具201bで拘束し、かつ開口部201aをカバー201cで塞ぐ。

【0041】

また、図10に示すように、基台204は、昇降機構205が設けられている。昇降機構205は、本実施の形態では、基台204を、保持部201および回転部202と案内部203とに上下に分割し、当該分割した基台204間に設けられたパンタグラフ形状をなしている。そして、昇降機構205は、パンタグラフ形状をアクチュエータにより拡縮することで、保持部201および回転部202側の基台204を昇降させる。この保持部201および回転部202の昇降により、保持部201への本体部材21aの挿入を円滑に行う。

【0042】

次に、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する。この溶接の工程では、図示しない溶接装置により、本体部材21aの周りに沿って溶接11を行うが、断面四辺形状の本体部材21aの廻りに1周連続して溶接を行うことが難しいことから、突合せ部の上面部の位置を溶接装置に合わせながら溶接する必要がある。この場合、まず、溶接開始時の突合せ部の上面部を溶接する(一部溶接工程)。続いて、図12に示すように、保持機構200の回転部202により保持部201を回転することで、本体部材21aを回転させ、未溶接である突合せ部の断面四辺形状のその他の辺を上方に向け、上方に向けた新たな上面部の位置を溶接装置に合わせる。すなわち、溶接工程では、本体部材21aを保持する態様で作業床Gに配置された保持機構200により本体部材21aを回転させることで、各本体部材を輪転させて、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する。なお、保持機構200は、各本体部材21aの中程に設置すると説明したが、長尺に接合される全体の本体部材21aにおいて長手方向Lの両端部に少なくとも2つの保持機構200を配置し、この保持機構200により溶接時に本体部材31aを回転させてもよい。

【0043】

これにより、分割された各本体部材21aが溶接により接合される。その後、接合された本体部材21aの開口部分に板部材21bを溶接10により固定し、支持部21を形成する。

【0044】

上述したように、本実施の形態のクレーンジブ製造方法は、複数の断面四辺形状の本体部材21aを溶接11して接合することでクレーンジブの長尺の支持部21を形成するクレーンジブ製造方法であって、本体部材21aの長さに応じて複数の架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する配材工程と、当該架台100に載置された各本体部材21aの端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床Gに配置された保持機構200により本体部材21aを輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程とを含む。

【0045】

このクレーンジブ製造方法によれば、架台100のスライド移動により、各本体部材21aをスライド移動させ、各本体部材21aの端部を突き合わせることから、各本体部材21aの端部の突き合わせを容易に行うことが可能になる。しかも、溶接にあたっては、保持機構200により本体部材21aを輪転させることで、各本体部材21aの突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接11を容易に行うことが可能になる。この結果、クレーンジブを容易に製造することが可能になる。

【0046】

また、本実施の形態のクレーンジブ製造装置は、複数の断面四辺形状の本体部材21aを溶接11して接合することでクレーンジブの長尺の支持部21を形成するクレーンジブ製造装置であって、本体部材21aを載置する態様で作業床Gに配置され、各本体部材21aの長手方向Lに沿って作業床Gに対してスライド移動可能に設けられた複数の架台100と、作業床Gに配置され、本体部材21aを保持する保持部201、および保持部201を回転可能に駆動する回転部202を有してなる保持機構200とを備える。

【0047】

このクレーンジブ製造装置によれば、作業床Gに配置された架台100のスライド移動により、各本体部材21aをスライド移動させることから、各本体部材21aの端部の突き合わせを容易に行うことが可能になる。しかも、溶接にあたっては、保持機構200により本体部材21aを回転させることで、各本体部材21aの突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接11を容易に行うことが可能になる。しかも、保持機構200は、本体部材21aの長手方向Lに直交する方向(図7,図10および図11に示すY方向)に保持部201を移動可能に案内する案内部203を有しており、この案内部203により、長尺の本体部材21aに対する保持部201の設置を容易に行うことが可能である。この結果、クレーンジブを容易に製造することが可能になる。

【0048】

特に、ジブ2をなす支持部21は、その仕様に応じて様々なリーチ(長さ:例えば、15m〜数十mの範囲)がある。また、支持部21を構成する本体部材21a個々の長さ、本数も多数種ある。従来では、架台が作業床Gに固定されており、架台を作業床Gから外し、上記リーチをなす複数の本体部材21aの長さに合わせて天井クレーンやフォークリフトで所定の位置へ架台を移動させ、各本体部材21aのレベル(高さ)および通り心を調整して架台を作業床Gに固定している。このような一連の作業は非常に手間がかかる。この点、本実施の形態のクレーンジブ製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの各本体部材21aに対応でき、水平方向に沿って配置、連結作業を容易に行うことが可能である。

【0049】

しかも、本体部材21aを接合する溶接作業において、本体部材21aの長手方向Lに作業者が移動する必要がある。従来では、作業者が腰の高さほどの架台を飛び越えたり、下をくぐったりして移動している。この点、本実施の形態のクレーンジブ製造装置は、架台100が、本体部材21aを載置する載置部101と、載置部101の下側2箇所に設けられた脚部102と、脚部102を案内する案内部103とを備える。すなわち、架台100の中程には、脚部102間に開口部が形成される。このため、本体部材21aの長手方向Lに作業者が移動する場合は、脚部102間の開口部を通過できるため、長手方向Lへの移動を円滑に行えるので、作業性を向上することが可能である。

【0050】

ところで、上述したようにジブ2は、長尺に形成された2つの支持部21が並設されたものである。このため2つの支持部21を並設するように、各支持部21の本体部材21aを接合することが、ジブ2を製造するうえで好ましい。

【0051】

図13〜図18は、本実施の形態に係るクレーンジブの他の製造方法を示す図である。2つの支持部21を並設してジブ2を製造する場合、図13に示すように、架台100における載置部101に対し、長手方向L(図7および図9参照)と平行に複数(本実施の形態では2つ)の本体部材21a(支持部21)を載置する。また、保持機構200は、本体部材21aの長手方向Lに直交する方向(図13〜図18に示すY方向)に保持部201を移動可能に案内する案内部203のレール203aが、架台100の両外側に延在して設けられている。

【0052】

このような構成の架台100および保持機構200を適用した、ジブ2の製造方法では、まず、図13に示すように、支持部21をなす複数の本体部材21aの長さに応じて架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する(配材工程)。

【0053】

次に、作業床に配置された架台100のスライド移動により架台100に載置された各本体部材21aの端部を突き合わせる。すなわち、脚部102を案内部103に対して移動させることで、載置部101上に載置された本体部材21aが長手方向Lにスライド移動する。そして、この本体部材21aのスライド移動により、各本体部材21aが接合される端部を突き合わせる。なお、各本体部材21aの端部を突き合わせる場合、上記架台100の移動に限らず、天井クレーンを用いてもよい。そして、突き合わせた各本体部材21aの端部同士を仮溶接止め(図示せず)により仮組みする(突き合わせ工程)。

【0054】

次に、図14に示すように、1つの本体部材21aの中程であって架台100の間に、保持機構200を設置する。

【0055】

次に、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する。この溶接の工程では、図示しない溶接装置により、本体部材21aの周りに沿って溶接11を行うが、断面四辺形状の本体部材21aの廻りに1周連続して溶接を行うことが難しいことから、突合せ部の上面部の位置を溶接装置に合わせながら溶接する必要がある。この場合、まず、溶接開始時の突合せ部の上面部を溶接する(一部溶接工程)。続いて、図15に示すように、保持機構200の回転部202により保持部201を回転することで、本体部材21aを回転させ、未溶接である突合せ部の断面四辺形状のその他の辺を上方に向け、上方に向けた新たな上面部の位置を溶接装置に合わせる。すなわち、溶接工程では、本体部材21aを保持する態様で作業床Gに配置された保持機構200により本体部材21aを回転させることで、各本体部材21aを輪転させて、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する。なお、保持機構200は、各本体部材21aの中程に設置すると説明したが、長尺に接合される全体の本体部材21aにおいて長手方向Lの両端部に少なくとも2つの保持機構200を配置し、この保持機構200により溶接時に本体部材31aを回転させてもよい。

【0056】

架台100上の本体部材21aを回転させる際には、図14の状態から、保持部201を昇降機構205(図10参照)により上昇させ、架台100と本体部材21aとの間の回転スペースを確保した後、回転部202を回転させる。本体部材21aの回転(反転)後、保持部201を下降させて、本体部材21aを架台100上に載置する(図15参照)。この場合での本体部材21aの回転は、反転(180度回転)でもよいが、1/4回転ずつの回転とし、本体部材21a相互の4周囲連結部の本溶接(溶接工程)を全て、作業姿勢の良い、下向き溶接で行うことが好ましい。

【0057】

また、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する工程は、長手方向Lに平行に配置したもう1つの本体部材21a(支持部21)についても行う。この場合、一部溶接工程は、先の本体部材21aの溶接と同時に行っても、先の本体部材21aの溶接とは別に行ってもよい。そして、図16に示すように、先の本体部材21aを回転させた後、もう1つの本体部材21aを保持すべく、保持機構200を待機させる。続いて、図17に示すように、保持機構200によってもう1つの本体部材21aを保持し、図18に示すように、当該本体部材21aを回転させ、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する(溶接工程)。

【0058】

これにより、分割された各本体部材21aを長手方向Lと平行に複数配置し、これらを順次回転させで断面四辺形状の全周を溶接施工することで、平行に配置された本体部材21aがそれぞれ溶接により接合される。その後、接合された本体部材21aの開口部分に板部材21bを溶接10により固定し、支持部21を形成する。

【0059】

このように、本実施の形態のクレーンジブ製造方法は、配材工程では、架台100に対し、接合すべき本体部材21aを長手方向Lに沿って配置すると共に、長手方向と平行に複数並設し、溶接工程では、保持機構200を長手方向Lに直交する方向に移動させ、当該保持機構200により並設した各支持部材21aを輪転させる。

【0060】

要するに、保持機構200は、架台100間に設置されており、軸状である本体部材21aの長手方向Lと直交する方向Yに沿って、架台100を横断してスライド移動できる。作業床G上に設置の保持機構200のレール203aは、架台100のY方向の幅を超える長さ寸法で延設されており、保持機構200は、架台100の左右端の外側位置までスライド移動可能である。そのように構成されているので、保持機構200を移動すると共に保持部201を回転させることで、架台100の左右に並設されている複数の本体部材21aを連続して迅速に反転でき、作業効率向上が図れる。

【0061】

このクレーンジブ製造方法によれば、保持機構200を長手方向Lに直交する方向に移動させることで、長手方向Lと平行に並設した各本体部材21aをそれぞれ回転させ、並設した状態で複数の支持部21をそれぞれ長手方向Lに溶接接合する。このため、ジブ2の支持部21のように複数並設して用いられる場合、この支持部を並設したままで、その後の製造工程を行うことが可能になる。

【0062】

なお、上述した実施の形態のクレーンジブ製造方法では、ジブ2を有するクレーンとしてデッキクレーンを一例として説明したが、この限りではなく、支持部21から構成されるジブ2を有するクレーン全てに適用される。

【0063】

ところで、上述した実施の形態では、長尺構造物として、ジブ2をなす長尺の支持部21を例とし、この支持部21の本体部材21aを溶接接合するクレーンジブ製造装置を説明したが、長尺構造物には、ジブ2を構成する本体部材21aを含み、例えば、タワーや建築構造物の梁部材に用いられる長尺軸状の部材がある。このような長尺軸状の部材においても、軽量化および高剛性化を図るために断面が四辺形状や角径辺形状などで中空に形成され、複数の軸状部材を溶接接合して長尺に形成される。

【0064】

すなわち、上述したクレーンジブ製造装置は、複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置として適用される。そして、本実施の形態の構造物製造装置は、軸状部材(本体部材21aに相当)を載置する態様で作業床Gに配置され、軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台100と、作業床Gに配置され、軸状部材を保持する保持部201、および保持部201を回転可能に駆動する回転部202を有してなり、軸状部材の長手方向と直交する方向に沿って作業床Gに対してスライド移動可能に設けられた保持機構200とを備える。

【0065】

なお、上記軸状部材とは、軸状のもので、部材相互の連結組立て製造時に、芯合わせが必要な部材である。構造物は、一直線状に形成されるものである。また、架台100の載置面は、移動中および固定後においても水平に維持されており、複数の架台100相互の載置面は水平一平面上となっており、所謂、定盤を形成しているものである。

【0066】

長尺構造物は、何れも、個々部材の長さ、個数は、種々、多数に亘る。

通常、軸状の構造物相互を溶接により連結する場合には、定盤に構造物を固定し、構造物の連結部外周位置に複数個所、仮溶接する。構造物が四辺形断面である場合には四辺にそれぞれ、仮付け溶接を行った後、本溶接を行う手順となる。

【0067】

本実施の形態の構造物製造装置によれば、複数の架台100をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材を載置できると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い長尺構造物製造装置を提供できる。このように、本実施の形態の構造物製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの軸状部材の載置対応が可能となり、軸状部材を水平方向に沿って配置する作業を容易に行うことが可能になる。

【0068】

また、保持機構200は、軸状部材の長手方向と直交する方向(例えば、図7,図10および図11に示すY方向)に移動できるので、複数の架台100上に搭載されている軸状部材の横抱き位置に、保持部201を位置せしめることができ、保持機構200による軸状部材の保持を安定かつ迅速に行い得る。構造物の溶接に際しては、保持機構200により軸状部材を回転させることで、各軸状部材の突合せ部を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。また、保持機構200は、軸状部材(本体部材21a)を保持・回転・昇降、および複数の架台100間にスライド移動できる各機構を備えているので、架台100上への軸状部材の配材、載置を保持機構200によって行い得る。

【0069】

特に、長尺構造物をなす軸状部材は、その仕様に応じて様々なリーチ(長さ)がある。また、軸状部材個々の長さ、本数も多数種ある。従来では、架台が作業床Gに固定されており、架台を作業床Gから外し、上記リーチをなす複数の軸状部材の長さに合わせて天井クレーンやフォークリフトで所定の位置へ架台を移動させ、各軸状部材のレベル(高さ)および通り心を調整して架台を作業床Gに固定している。このような一連の作業は非常に手間がかかる。この点、本実施の形態の構造物製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの軸状部材に対応でき、水平方向に沿って配置、連結作業を容易に行うことが可能である。

【0070】

しかも、軸状部材を接合する溶接作業において、軸状部材の長手方向に作業者が移動する必要がある。従来では、作業者が腰の高さほどの架台を飛び越えたり、下をくぐったりして移動している。この点、本実施の形態の構造物製造装置は、架台100が、軸状部材を載置する載置部101と、載置部101の下側2箇所に設けられた脚部102と、脚部102を案内する案内部103とを備える。すなわち、架台100の中程には、脚部102間に開口部が形成される。このため、軸状部材の長手方向に作業者が移動する場合は、脚部102間の開口部を通過できるため、長手方向への移動を円滑に行えるので、作業性を向上することが可能である。

【産業上の利用可能性】

【0071】

以上のように、本発明に係る構造物製造装置は、長尺構造物を容易に製造することに適しており、本発明のクレーンジブ製造方法およびクレーンジブ製造装置は、クレーンジブを容易に製造することに適している。

【符号の説明】

【0072】

2 クレーンジブ(ジブ)

21 支持部(長尺構造物)

21a 本体部材(軸状部材)

21b 板部材

22 連結部

10 溶接

11 本溶接(溶接)

100 架台

101 載置部

102 脚部

103 案内部

200 保持機構

201 保持部

201a 開口部

201b 拘束具

201c カバー

202 回転部

202a 回転車

202b 噛合部材

202c 駆動部

203 案内部

203a レール

203b 車

204 基台

G 作業床

L 支持部の長手方向

【技術分野】

【0001】

本発明は、タワーや建築構造物の梁部材などの構造物製造装置に関し、また、クレーンジブを製造するためのクレーンジブ製造方法およびクレーンジブ製造装置に関する。

【背景技術】

【0002】

例えば、デッキクレーンは、固定ポストの上に旋回ポストが旋回可能に設けられている。旋回ポストは、クレーンジブが設けられている。クレーンジブは、長尺構造物である長尺の2本の支持部が互いに連結して構成されている。2本の支持部は、各基端が旋回ポストに支持されて上下に揺動可能に設けられている。そして、クレーンジブは、旋回ポストに設けられた俯仰用ウインチによるワイヤの巻き取りまたは繰り出しによって俯仰する(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−101292号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した特許文献1に記載されたデッキクレーンのように、支持部からなるクレーンジブは、俯仰のために支持部を軽量化し、かつ剛性を持たせる必要がある。例えば、中空長尺の支持部として形成することで、軽量化および高剛性化を図る。

【0005】

この中空長尺の支持部を製造する場合、本体部材の加工のし易さや、本体部材の取り扱いのし易さのため、本体部材を長手方向で複数に分割し、当該分割された本体部材を溶接して1つの支持部を形成している。このため、分割された各本体部材の端部を突き合わせる作業と、突き合わされた各本体部材を溶接する作業とが必要となる。

【0006】

しかし、分割された本体部材であっても、その重量は嵩むため、分割された各本体部材の端部を突き合わせることは容易な作業ではない。しかも、各本体部材の溶接は、当該本体部材の周囲にわたっていることから、溶接装置に合わせて溶接部位の位置を変えるため、溶接する過程で本体部材を回転させる必要がある。本体部材を回転させる作業は、本体部材をクレーンで吊り上げて行うため、手間がかかり、製造コストが嵩むことになる。

【0007】

本発明は、上述した課題を解決するものであり、長尺構造物を容易に製造することのできる構造物製造装置、特に、クレーンジブを容易に製造することのできるクレーンジブ製造方法およびクレーンジブ製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明の構造物製造装置は、複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置であって、前記軸状部材を載置する態様で作業床に配置され、前記軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、作業床に配置され、前記軸状部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなり、前記軸状部材の長手方向と直交する方向に沿って作業床に対してスライド移動可能に設けられた保持機構と、を備えることを特徴とする。

【0009】

なお、上記軸状部材とは、軸状のもので、部材相互の連結組立て製造時に、芯合わせが必要な部材である。構造物は、一直線状に形成されるものである。また、架台の載置面は、移動中および固定後においても水平に維持されており、複数の架台相互の載置面は水平一平面上となっており、所謂、定盤を形成しているものである。

【0010】

本発明が対象とする長尺構造物としては、タワーや建築構造物の梁部材、クレーンジブを構成する本体部材などがあり、何れも、個々部材の長さ、個数は、種々、多数に亘る。

通常、軸状の構造物相互を溶接により連結する場合には、定盤に構造物を固定し、構造物の連結部外周位置に複数個所、仮溶接する。構造物が四辺形断面である場合には四辺にそれぞれ、仮付け溶接を行った後、本溶接を行う手順となる。

【0011】

本発明の構造物製造装置によれば、複数の架台をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材を載置できると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い長尺構造物製造装置を提供できる。このように、本発明の構造物製造装置は、作業床に配置された架台をスライド移動させることにより、様々な長さの軸状部材の載置対応が可能となり、軸状部材を水平方向に沿って配置する作業を容易に行うことができる。

【0012】

また、保持機構は、軸状部材の長手方向と直交する方向に移動できるので、複数の架台上に搭載されている軸状部材の横抱き位置に、保持部を位置せしめることができ、保持機構による軸状部材の保持を安定かつ迅速に行い得る。構造物の溶接に際しては、保持機構により軸状部材を回転させることで、各軸状部材の突き合せ端部の溶接部位を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。

【0013】

上述の目的を達成するために、本発明のクレーンジブ製造方法は、複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造方法であって、本体部材の長さに応じて複数の架台をスライド移動設置し、架台上に本体部材を載置する配材工程と、当該架台に載置された各前記本体部材の端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床に配置された保持機構により前記本体部材を輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、を含むことを特徴とする。

【0014】

このクレーンジブ製造方法によれば、架台のスライド移動により、各本体部材をスライド移動させ、各本体部材の端部を突き合わせることから、各本体部材の端部の突き合わせが容易に行える。しかも、溶接にあたっては、保持機構により本体部材を輪転させることで、各本体部材の突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接が容易に行える。この結果、クレーンジブを容易に製造することができる。

【0015】

また、本発明のクレーンジブ製造方法は、前記配材工程では、前記架台に対し、接合すべき本体部材を長手方向に沿って配置すると共に、前記長手方向と平行に複数並設し、前記溶接工程では、前記保持機構を前記長手方向と直交する方向に移動させ、当該保持機構により並設した各支持部材を輪転させる、ことを特徴とする。

【0016】

このクレーンジブ製造方法によれば、保持機構を長手方向と直交する方向に移動させることで、長手方向と平行に並設した各本体部材をそれぞれ回転させ、並設した状態で本体部材を長手方向にそれぞれ溶接接合する。このため、支持部が複数並設して用いられる場合、この支持部を並設したままで、その後の製造工程を行うことができる。

【0017】

上述の目的を達成するために、本発明のクレーンジブ製造装置は、複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造装置であって、前記本体部材を載置する態様で作業床に配置され、前記本体部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、作業床に配置され、前記本体部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなる保持機構と、を備えることを特徴とする。

【0018】

このクレーンジブ製造装置によれば、作業床に配置された架台のスライド移動により、各本体部材をスライド移動させることから、各本体部材の端部の突き合わせが容易に行える。しかも、溶接にあたっては、保持機構により本体部材を回転させることで、各本体部材の突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接が容易に行える。この結果、クレーンジブを容易に製造することができる。特に、クレーンジブをなす本体部材は、その仕様に応じて様々なリーチが(長さ:例えば、10mから数十mの範囲で十数種)ある。本発明のクレーンジブ製造装置は、作業床に配置された架台をスライド移動させることにより、様々な長さの各本体部材を水平方向に沿って配置する作業を容易に行うことができる。

【発明の効果】

【0019】

本発明によれば、架台をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材の載置対応ができると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い構造物製造装置を提供できる。

また、構造物の溶接に際しては、保持機構により軸状部材を回転させることで、各軸状部材の突き合せ端部の溶接部位を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。

また、多数種のクレーンジブ製造に対応でき、製造コスト低減化を図り得る。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の実施の形態に係るクレーンジブを有するデッキクレーンの側面図である。

【図2】図2は、図1に示すデッキクレーンの平面図である。

【図3】図3は、図1に示すデッキクレーンのワイヤを示す斜視図である。

【図4】図4は、本発明の実施の形態に係るクレーンジブを示す断面図(図2のA−A断面拡大図)である。

【図5】図5は、本発明の実施の形態に係るクレーンジブを示す側面図である。

【図6】図6は、本発明の実施の形態に係るクレーンジブの製造工程を示す側面図である。

【図7】図7は、本発明の実施の形態に係るクレーンジブの製造工程を示す平面図である。

【図8】図8は、本発明の実施の形態に係るクレーンジブの製造工程を示す図(図6のB−B断面拡大図)である。

【図9】図9は、本発明の実施の形態に係るクレーンジブの製造工程を示す側面図である。

【図10】図10は、本発明の実施の形態に係るクレーンジブの製造工程を示す図(図6のC−C断面拡大図)である。

【図11】図11は、本発明の実施の形態に係るクレーンジブの製造方法を示す正面図である。

【図12】図12は、本発明の実施の形態に係るクレーンジブの製造方法を示す正面図である。

【図13】図13は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図14】図14は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図15】図15は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図16】図16は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図17】図17は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【図18】図18は、本発明の実施の形態に係るクレーンジブの他の製造方法を示す正面図である。

【発明を実施するための形態】

【0021】

以下に、本発明に係る実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。

【0022】

図1は、本実施の形態に係るクレーンジブを有するデッキクレーンの側面図であり、図2は、図1に示すデッキクレーンの平面図であり、図3は、図1に示すデッキクレーンのワイヤを示す斜視図である。

【0023】

図1および図2に示すように、デッキクレーンは、旋回ポスト1にクレーンジブ(以下、単にジブと称す)2が設けられている。旋回ポスト1は、デッキ3に固定された固定ポスト4に対して軸心Sの廻りに回転可能に設けられている。この旋回ポスト1は、図示しない駆動機構により軸心Sの廻りに旋回駆動される。

【0024】

また、旋回ポスト1は、その下側に、俯仰用ウインチ5および昇降用ウインチ6が設けられている。また、旋回ポスト1は、その上端に、5つの滑車7a〜7eが設けられている。

【0025】

ジブ2は、長尺に形成されている。ジブ2は、その基端が旋回ポスト1の下側に水平な軸2aを介して取り付けられ、上下に揺動可能に設けられている。具体的に、ジブ2は、長尺に形成された2つの支持部21が並設されつつ、連結部22により連結されたもので、各支持部21の基端が軸2aを介して旋回ポスト1に取り付けられている。

【0026】

また、ジブ2は、その先端上部に、5つの滑車7f〜7jが設けられている。また、ジブ2は、その中間上部に、1つの滑車7kが設けられている。

【0027】

図3に示すように、俯仰用ウインチ5に巻かれたワイヤ8aは、旋回ポスト1側の滑車7b、ジブ2先端側の滑車7g、旋回ポスト1側の滑車7c、ジブ2中間側の滑車7kの順で架け渡され、先端が旋回ポスト1に固定されている。そして、俯仰用ウインチ5によりワイヤ8aを巻き取ることでワイヤ8aが引っ張られ、ジブ2の先端側の滑車7gおよび中間側の滑車7kが引き上げられる。このため、ジブ2が、軸2aを中心に上方に揺動し、先端が上昇する。一方、俯仰用ウインチ5によりワイヤ8aを繰り出すことでワイヤ8aが弛み、ジブ2の先端側の滑車7gおよび中間側の滑車7kが吊り下ろされる。このため、ジブ2が、軸2aを中心に下方に揺動し、先端が下降する。このように、ジブ2は、俯仰用ウインチ5によるワイヤ8aの巻き上げまたは繰り出しにより俯仰する。

【0028】

図3に示すように、昇降用ウインチ6に巻かれたワイヤ8bは、旋回ポスト1側の滑車7a、ジブ2先端側の滑車7f、フックなどからなる昇降部材9に設けられた滑車9a、ジブ2先端側の滑車7j、旋回ポスト1側の滑車7e、ジブ2先端側の滑車7i、旋回ポスト1側の滑車7d、ジブ2先端側の滑車7hの順で架け渡され、先端が旋回ポスト1に固定されている。そして、昇降用ウインチ6によりワイヤ8bを巻き取ることでワイヤ8bが引っ張られ、滑車9aが引き上げられる。このため、ジブ2先端下側にて昇降部材9が上昇する。一方、昇降用ウインチ6によりワイヤ8bを繰り出すことでワイヤ8bが弛み、滑車9aが吊り下ろされる。このため、ジブ2先端下側にて昇降部材9が下降する。このように、昇降部材9は、昇降用ウインチ6によるワイヤ8bの巻き上げまたは繰り出しにより昇降する。つまり、昇降部材9に荷(図示せず)を取り付けることで荷を昇降することが可能になる。

【0029】

そして、上述した旋回ポスト1の旋回、ジブ2の俯仰、昇降部材9の昇降により、昇降部材9に取り付けた荷を移動させることが可能である。なお、旋回ポスト1の旋回、ジブ2の俯仰、昇降部材9の昇降は、旋回ポスト1に設けられた操縦室1aでオペレータにより操作される。

【0030】

図4は、本実施の形態に係るクレーンジブを示す断面図(図2のA−A断面拡大図)である。図4に示すように、ジブ2を構成する2つの支持部21は、長手方向に沿って側部が開口して形成された略断面コ字形の長尺の本体部材21aと、本体部材21aの開口部分に固定された長尺の板部材21bとで構成されている。このように構成することで、長尺の支持部21が断面四辺形状の中空柱体として形成されるので、ジブ2の軽量化および高剛性化を図ることができる。本体部材21aに板部材21bを固定するには、本体部材21aの開口端に開先を設け、この開先部分に板部材21bを溶接10する。

【0031】

図5は、本実施の形態に係るクレーンジブを示す側面図である。図1および図2に示すように、ジブ2を構成する2つの支持部21は、その長手方向において、複数(本実施の形態)に分割されている。そして、分割された各支持部21は、図5に示すように、突き合わせた端部に開先を設け、この開先部分に溶接11により接合されている。このように構成することで、本体部材21aを略断面コ字形に形成するにあたり、分割により取り扱いが容易になるため、作業効率を向上することができる。なお、各支持部21を接合する工程は、本体部材21aに板部材21bを固定する前に行う。すなわち、分割された本体部材21aや板部材21bを溶接11により長尺に接合した後、長尺の本体部材21aに長尺の板部材21bを溶接10により固定する。ジブ2を構成する支持部21は、長尺(数十メートル)であり、一材で形成することは困難であり、支持部21の製造に際しては、複数の本体部材21aを直線状に連結して形成する必要がある。

【0032】

支持部21を構成する本体部材21a個々の重量は作業者が人手で持ち上げられるほど軽いものではない。特に、各本体部材21aの端部を突き合わせたり、本体部材21aの溶接部位の位置を変えるために本体部材21aを回転させたりする作業は、従来ではクレーンで吊り上げて行うため、手間がかかり、製造コストが嵩む。

【0033】

本実施の形態のクレーンジブ製造方法および製造装置は、各本体部材21aの端部を容易に突き合わせたり、本体部材21aを容易に回転させたりするようにして、容易に支持部21を形成するためのものである。図6〜図12は、本実施の形態に係るクレーンジブの製造工程を示す図である。

【0034】

まず、図6および図7に示すように、支持部21をなす複数の本体部材21aの長さに応じて架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する(配材工程)。

【0035】

架台100は、図6〜図8に示すように、1つの本体部材21aの両端部を支持するように一対設けられている。すなわち、架台100は、1つの本体部材21aに対して少なくとも2つ設けられている。この架台100は、本体部材21aを載置する載置部101と、載置部101の下側に設けられた脚部102と、脚部102を案内する案内部103とを備える。載置部101は、本体部材21aを置けるように上面が平らに形成されている。脚部102は、載置部101の底面から下方に延在して設けられ、載置部101および載置部101上の本体部材21aの重さを支えるものである。脚部102は、載置部101を安定して支えることができるように、載置部101の下側2箇所に設けられている。案内部103は、本体部材21aの長手方向Lに沿って脚部102を移動可能に案内するものである。案内部103は、例えば、作業床Gに設けられ、長手方向Lに沿って延在するレールとして構成されたものであり、このレールに沿って脚部102が載置部101を伴ってスライド移動するように構成されている。この架台100は、本体部材21aの長手方向Lの各端部側の2箇所に配置される態様で、作業床G上に一定間隔を置いて長手方向Lに沿って複数設置されている。なお、本実施の形態では、本体部材21aが開口部分を下方に向けて載置部101上に載置されているが、このように載置する限りではない。また、架台100は、図には明示しないが、載置部101にマーク(目印)や当り部材が設けられており、当該マークや当り部材に本体部材21aを沿わすことで、複数の本体部材21aを一直線状に整列することができる。

【0036】

次に、図9に示すように、作業床に配置された架台100のスライド移動により架台100に載置された各本体部材21aの端部を突き合わせる。すなわち、脚部102を案内部103に対して移動させることで、載置部101上に載置された本体部材21aが長手方向Lにスライド移動する。そして、この本体部材21aのスライド移動により、各本体部材21aが接合される端部を突き合わせる。なお、各本体部材21aの端部を突き合わせる場合、上記架台100の移動に限らず、天井クレーンを用いてもよい。そして、突き合わせた各本体部材21aの端部同士を仮溶接止め(図示せず)により仮組みする(突き合わせ工程)。

【0037】

次に、各本体部材21aの中程であって架台100の間に、保持機構200を設置する。

【0038】

保持機構200は、図10および図11に示すように、保持部201と、回転部202と、案内部203とを備える。保持部201は、長手方向Lの方向から視た形態が円形状をなし、その側部が開口して形成されている。この保持部201は、開口部201aから本体部材21aを挿入することで、本体部材21aを掴むように保持する。

【0039】

回転部202は、保持部201の円形状の外周を支える回転車202a、保持部201の円形状の外周に設けられた噛合部材202b、および回転動力を付与する駆動部202cを有している。回転車202aは、基台204に対して回転可能に設けられており、保持部201の円形状の外周に接触することで、自身の輪転に伴って保持部201を回転可能に配置している。噛合部材202bは、噛合部を保持部201の円形状の外周に沿って連続して配置したものでチェーンや噛合歯として構成されている。駆動部202cは、基台204に設けられており、モータの駆動軸に駆動歯を固定したもので、この駆動歯を噛合部材202bに噛合して配置されている。すなわち、回転部202は、駆動部202cの駆動により、回転車202aによって回転可能に配置された保持部201を、その周廻りに回転させる。

【0040】

案内部203は、本体部材21aの長手方向Lに直交する方向(図7,図10および図11に示すY方向)に保持部201を移動可能に案内するものである。案内部203は、長手方向Lに直交するように作業床Gに設けられたレール203aと、このレール203aに輪転するように基台204に設けられた車203bとで構成されている。そして、案内部203は、車203bの転がりによりレールに沿って基台204がスライド移動する。すなわち、保持機構200は、図10に示す状態から、案内部203により基台204をY方向にスライド移動させ、図11に示すように保持部201の開口部201aから本体部材21aを挿入することで、保持部201により本体部材21aを保持する。そして、保持部201に本体部材21aを挿入した後は、本体部材21aを拘束具201bで拘束し、かつ開口部201aをカバー201cで塞ぐ。

【0041】

また、図10に示すように、基台204は、昇降機構205が設けられている。昇降機構205は、本実施の形態では、基台204を、保持部201および回転部202と案内部203とに上下に分割し、当該分割した基台204間に設けられたパンタグラフ形状をなしている。そして、昇降機構205は、パンタグラフ形状をアクチュエータにより拡縮することで、保持部201および回転部202側の基台204を昇降させる。この保持部201および回転部202の昇降により、保持部201への本体部材21aの挿入を円滑に行う。

【0042】

次に、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する。この溶接の工程では、図示しない溶接装置により、本体部材21aの周りに沿って溶接11を行うが、断面四辺形状の本体部材21aの廻りに1周連続して溶接を行うことが難しいことから、突合せ部の上面部の位置を溶接装置に合わせながら溶接する必要がある。この場合、まず、溶接開始時の突合せ部の上面部を溶接する(一部溶接工程)。続いて、図12に示すように、保持機構200の回転部202により保持部201を回転することで、本体部材21aを回転させ、未溶接である突合せ部の断面四辺形状のその他の辺を上方に向け、上方に向けた新たな上面部の位置を溶接装置に合わせる。すなわち、溶接工程では、本体部材21aを保持する態様で作業床Gに配置された保持機構200により本体部材21aを回転させることで、各本体部材を輪転させて、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する。なお、保持機構200は、各本体部材21aの中程に設置すると説明したが、長尺に接合される全体の本体部材21aにおいて長手方向Lの両端部に少なくとも2つの保持機構200を配置し、この保持機構200により溶接時に本体部材31aを回転させてもよい。

【0043】

これにより、分割された各本体部材21aが溶接により接合される。その後、接合された本体部材21aの開口部分に板部材21bを溶接10により固定し、支持部21を形成する。

【0044】

上述したように、本実施の形態のクレーンジブ製造方法は、複数の断面四辺形状の本体部材21aを溶接11して接合することでクレーンジブの長尺の支持部21を形成するクレーンジブ製造方法であって、本体部材21aの長さに応じて複数の架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する配材工程と、当該架台100に載置された各本体部材21aの端部を突き合わせて、仮溶接止めする突き合わせ工程と、当該突合せ部の上面部を溶接する一部溶接工程と、作業床Gに配置された保持機構200により本体部材21aを輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程とを含む。

【0045】

このクレーンジブ製造方法によれば、架台100のスライド移動により、各本体部材21aをスライド移動させ、各本体部材21aの端部を突き合わせることから、各本体部材21aの端部の突き合わせを容易に行うことが可能になる。しかも、溶接にあたっては、保持機構200により本体部材21aを輪転させることで、各本体部材21aの突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接11を容易に行うことが可能になる。この結果、クレーンジブを容易に製造することが可能になる。

【0046】

また、本実施の形態のクレーンジブ製造装置は、複数の断面四辺形状の本体部材21aを溶接11して接合することでクレーンジブの長尺の支持部21を形成するクレーンジブ製造装置であって、本体部材21aを載置する態様で作業床Gに配置され、各本体部材21aの長手方向Lに沿って作業床Gに対してスライド移動可能に設けられた複数の架台100と、作業床Gに配置され、本体部材21aを保持する保持部201、および保持部201を回転可能に駆動する回転部202を有してなる保持機構200とを備える。

【0047】

このクレーンジブ製造装置によれば、作業床Gに配置された架台100のスライド移動により、各本体部材21aをスライド移動させることから、各本体部材21aの端部の突き合わせを容易に行うことが可能になる。しかも、溶接にあたっては、保持機構200により本体部材21aを回転させることで、各本体部材21aの突き合わされた端部の溶接部位を輪転移動させることから、溶接部位の位置を容易に移動させることができ、溶接部位の溶接11を容易に行うことが可能になる。しかも、保持機構200は、本体部材21aの長手方向Lに直交する方向(図7,図10および図11に示すY方向)に保持部201を移動可能に案内する案内部203を有しており、この案内部203により、長尺の本体部材21aに対する保持部201の設置を容易に行うことが可能である。この結果、クレーンジブを容易に製造することが可能になる。

【0048】

特に、ジブ2をなす支持部21は、その仕様に応じて様々なリーチ(長さ:例えば、15m〜数十mの範囲)がある。また、支持部21を構成する本体部材21a個々の長さ、本数も多数種ある。従来では、架台が作業床Gに固定されており、架台を作業床Gから外し、上記リーチをなす複数の本体部材21aの長さに合わせて天井クレーンやフォークリフトで所定の位置へ架台を移動させ、各本体部材21aのレベル(高さ)および通り心を調整して架台を作業床Gに固定している。このような一連の作業は非常に手間がかかる。この点、本実施の形態のクレーンジブ製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの各本体部材21aに対応でき、水平方向に沿って配置、連結作業を容易に行うことが可能である。

【0049】

しかも、本体部材21aを接合する溶接作業において、本体部材21aの長手方向Lに作業者が移動する必要がある。従来では、作業者が腰の高さほどの架台を飛び越えたり、下をくぐったりして移動している。この点、本実施の形態のクレーンジブ製造装置は、架台100が、本体部材21aを載置する載置部101と、載置部101の下側2箇所に設けられた脚部102と、脚部102を案内する案内部103とを備える。すなわち、架台100の中程には、脚部102間に開口部が形成される。このため、本体部材21aの長手方向Lに作業者が移動する場合は、脚部102間の開口部を通過できるため、長手方向Lへの移動を円滑に行えるので、作業性を向上することが可能である。

【0050】

ところで、上述したようにジブ2は、長尺に形成された2つの支持部21が並設されたものである。このため2つの支持部21を並設するように、各支持部21の本体部材21aを接合することが、ジブ2を製造するうえで好ましい。

【0051】

図13〜図18は、本実施の形態に係るクレーンジブの他の製造方法を示す図である。2つの支持部21を並設してジブ2を製造する場合、図13に示すように、架台100における載置部101に対し、長手方向L(図7および図9参照)と平行に複数(本実施の形態では2つ)の本体部材21a(支持部21)を載置する。また、保持機構200は、本体部材21aの長手方向Lに直交する方向(図13〜図18に示すY方向)に保持部201を移動可能に案内する案内部203のレール203aが、架台100の両外側に延在して設けられている。

【0052】

このような構成の架台100および保持機構200を適用した、ジブ2の製造方法では、まず、図13に示すように、支持部21をなす複数の本体部材21aの長さに応じて架台100をスライド移動可能に設置し、架台100上に本体部材21aを載置する(配材工程)。

【0053】

次に、作業床に配置された架台100のスライド移動により架台100に載置された各本体部材21aの端部を突き合わせる。すなわち、脚部102を案内部103に対して移動させることで、載置部101上に載置された本体部材21aが長手方向Lにスライド移動する。そして、この本体部材21aのスライド移動により、各本体部材21aが接合される端部を突き合わせる。なお、各本体部材21aの端部を突き合わせる場合、上記架台100の移動に限らず、天井クレーンを用いてもよい。そして、突き合わせた各本体部材21aの端部同士を仮溶接止め(図示せず)により仮組みする(突き合わせ工程)。

【0054】

次に、図14に示すように、1つの本体部材21aの中程であって架台100の間に、保持機構200を設置する。

【0055】

次に、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する。この溶接の工程では、図示しない溶接装置により、本体部材21aの周りに沿って溶接11を行うが、断面四辺形状の本体部材21aの廻りに1周連続して溶接を行うことが難しいことから、突合せ部の上面部の位置を溶接装置に合わせながら溶接する必要がある。この場合、まず、溶接開始時の突合せ部の上面部を溶接する(一部溶接工程)。続いて、図15に示すように、保持機構200の回転部202により保持部201を回転することで、本体部材21aを回転させ、未溶接である突合せ部の断面四辺形状のその他の辺を上方に向け、上方に向けた新たな上面部の位置を溶接装置に合わせる。すなわち、溶接工程では、本体部材21aを保持する態様で作業床Gに配置された保持機構200により本体部材21aを回転させることで、各本体部材21aを輪転させて、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する。なお、保持機構200は、各本体部材21aの中程に設置すると説明したが、長尺に接合される全体の本体部材21aにおいて長手方向Lの両端部に少なくとも2つの保持機構200を配置し、この保持機構200により溶接時に本体部材31aを回転させてもよい。

【0056】

架台100上の本体部材21aを回転させる際には、図14の状態から、保持部201を昇降機構205(図10参照)により上昇させ、架台100と本体部材21aとの間の回転スペースを確保した後、回転部202を回転させる。本体部材21aの回転(反転)後、保持部201を下降させて、本体部材21aを架台100上に載置する(図15参照)。この場合での本体部材21aの回転は、反転(180度回転)でもよいが、1/4回転ずつの回転とし、本体部材21a相互の4周囲連結部の本溶接(溶接工程)を全て、作業姿勢の良い、下向き溶接で行うことが好ましい。

【0057】

また、端部を突き合わせた各本体部材21aの突合せ部を本溶接11により接合する工程は、長手方向Lに平行に配置したもう1つの本体部材21a(支持部21)についても行う。この場合、一部溶接工程は、先の本体部材21aの溶接と同時に行っても、先の本体部材21aの溶接とは別に行ってもよい。そして、図16に示すように、先の本体部材21aを回転させた後、もう1つの本体部材21aを保持すべく、保持機構200を待機させる。続いて、図17に示すように、保持機構200によってもう1つの本体部材21aを保持し、図18に示すように、当該本体部材21aを回転させ、突合せ部の断面四辺形状のその他の辺を順次、溶接施工する(溶接工程)。

【0058】

これにより、分割された各本体部材21aを長手方向Lと平行に複数配置し、これらを順次回転させで断面四辺形状の全周を溶接施工することで、平行に配置された本体部材21aがそれぞれ溶接により接合される。その後、接合された本体部材21aの開口部分に板部材21bを溶接10により固定し、支持部21を形成する。

【0059】

このように、本実施の形態のクレーンジブ製造方法は、配材工程では、架台100に対し、接合すべき本体部材21aを長手方向Lに沿って配置すると共に、長手方向と平行に複数並設し、溶接工程では、保持機構200を長手方向Lに直交する方向に移動させ、当該保持機構200により並設した各支持部材21aを輪転させる。

【0060】

要するに、保持機構200は、架台100間に設置されており、軸状である本体部材21aの長手方向Lと直交する方向Yに沿って、架台100を横断してスライド移動できる。作業床G上に設置の保持機構200のレール203aは、架台100のY方向の幅を超える長さ寸法で延設されており、保持機構200は、架台100の左右端の外側位置までスライド移動可能である。そのように構成されているので、保持機構200を移動すると共に保持部201を回転させることで、架台100の左右に並設されている複数の本体部材21aを連続して迅速に反転でき、作業効率向上が図れる。

【0061】

このクレーンジブ製造方法によれば、保持機構200を長手方向Lに直交する方向に移動させることで、長手方向Lと平行に並設した各本体部材21aをそれぞれ回転させ、並設した状態で複数の支持部21をそれぞれ長手方向Lに溶接接合する。このため、ジブ2の支持部21のように複数並設して用いられる場合、この支持部を並設したままで、その後の製造工程を行うことが可能になる。

【0062】

なお、上述した実施の形態のクレーンジブ製造方法では、ジブ2を有するクレーンとしてデッキクレーンを一例として説明したが、この限りではなく、支持部21から構成されるジブ2を有するクレーン全てに適用される。

【0063】

ところで、上述した実施の形態では、長尺構造物として、ジブ2をなす長尺の支持部21を例とし、この支持部21の本体部材21aを溶接接合するクレーンジブ製造装置を説明したが、長尺構造物には、ジブ2を構成する本体部材21aを含み、例えば、タワーや建築構造物の梁部材に用いられる長尺軸状の部材がある。このような長尺軸状の部材においても、軽量化および高剛性化を図るために断面が四辺形状や角径辺形状などで中空に形成され、複数の軸状部材を溶接接合して長尺に形成される。

【0064】

すなわち、上述したクレーンジブ製造装置は、複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置として適用される。そして、本実施の形態の構造物製造装置は、軸状部材(本体部材21aに相当)を載置する態様で作業床Gに配置され、軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台100と、作業床Gに配置され、軸状部材を保持する保持部201、および保持部201を回転可能に駆動する回転部202を有してなり、軸状部材の長手方向と直交する方向に沿って作業床Gに対してスライド移動可能に設けられた保持機構200とを備える。

【0065】

なお、上記軸状部材とは、軸状のもので、部材相互の連結組立て製造時に、芯合わせが必要な部材である。構造物は、一直線状に形成されるものである。また、架台100の載置面は、移動中および固定後においても水平に維持されており、複数の架台100相互の載置面は水平一平面上となっており、所謂、定盤を形成しているものである。

【0066】

長尺構造物は、何れも、個々部材の長さ、個数は、種々、多数に亘る。

通常、軸状の構造物相互を溶接により連結する場合には、定盤に構造物を固定し、構造物の連結部外周位置に複数個所、仮溶接する。構造物が四辺形断面である場合には四辺にそれぞれ、仮付け溶接を行った後、本溶接を行う手順となる。

【0067】

本実施の形態の構造物製造装置によれば、複数の架台100をスライド移動することにより、任意の長さ、要するに、種々異なる長さの軸状部材を載置できると共に、架台数を増やすことに比例して、より多数本の軸状部材製造に対応できるので、汎用性かつ応用性の高い長尺構造物製造装置を提供できる。このように、本実施の形態の構造物製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの軸状部材の載置対応が可能となり、軸状部材を水平方向に沿って配置する作業を容易に行うことが可能になる。

【0068】

また、保持機構200は、軸状部材の長手方向と直交する方向(例えば、図7,図10および図11に示すY方向)に移動できるので、複数の架台100上に搭載されている軸状部材の横抱き位置に、保持部201を位置せしめることができ、保持機構200による軸状部材の保持を安定かつ迅速に行い得る。構造物の溶接に際しては、保持機構200により軸状部材を回転させることで、各軸状部材の突合せ部を輪転移動でき、好適な溶接姿勢での溶接が行い得る。この結果、長尺構造物の溶接部の品質向上、作業時間の短縮化を図り得る。また、保持機構200は、軸状部材(本体部材21a)を保持・回転・昇降、および複数の架台100間にスライド移動できる各機構を備えているので、架台100上への軸状部材の配材、載置を保持機構200によって行い得る。

【0069】

特に、長尺構造物をなす軸状部材は、その仕様に応じて様々なリーチ(長さ)がある。また、軸状部材個々の長さ、本数も多数種ある。従来では、架台が作業床Gに固定されており、架台を作業床Gから外し、上記リーチをなす複数の軸状部材の長さに合わせて天井クレーンやフォークリフトで所定の位置へ架台を移動させ、各軸状部材のレベル(高さ)および通り心を調整して架台を作業床Gに固定している。このような一連の作業は非常に手間がかかる。この点、本実施の形態の構造物製造装置は、作業床Gに配置された架台100をスライド移動させることにより、様々な長さの軸状部材に対応でき、水平方向に沿って配置、連結作業を容易に行うことが可能である。

【0070】

しかも、軸状部材を接合する溶接作業において、軸状部材の長手方向に作業者が移動する必要がある。従来では、作業者が腰の高さほどの架台を飛び越えたり、下をくぐったりして移動している。この点、本実施の形態の構造物製造装置は、架台100が、軸状部材を載置する載置部101と、載置部101の下側2箇所に設けられた脚部102と、脚部102を案内する案内部103とを備える。すなわち、架台100の中程には、脚部102間に開口部が形成される。このため、軸状部材の長手方向に作業者が移動する場合は、脚部102間の開口部を通過できるため、長手方向への移動を円滑に行えるので、作業性を向上することが可能である。

【産業上の利用可能性】

【0071】

以上のように、本発明に係る構造物製造装置は、長尺構造物を容易に製造することに適しており、本発明のクレーンジブ製造方法およびクレーンジブ製造装置は、クレーンジブを容易に製造することに適している。

【符号の説明】

【0072】

2 クレーンジブ(ジブ)

21 支持部(長尺構造物)

21a 本体部材(軸状部材)

21b 板部材

22 連結部

10 溶接

11 本溶接(溶接)

100 架台

101 載置部

102 脚部

103 案内部

200 保持機構

201 保持部

201a 開口部

201b 拘束具

201c カバー

202 回転部

202a 回転車

202b 噛合部材

202c 駆動部

203 案内部

203a レール

203b 車

204 基台

G 作業床

L 支持部の長手方向

【特許請求の範囲】

【請求項1】

複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置であって、

前記軸状部材を載置する態様で作業床に配置され、前記軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、

作業床に配置され、前記軸状部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなり、前記軸状部材の長手方向と直交する方向に沿って作業床に対してスライド移動可能に設けられた保持機構と、

を備えることを特徴とする構造物製造装置。

【請求項2】

複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造方法であって、

本体部材の長さに応じて複数の架台をスライド移動設置し、架台上に本体部材を載置する配材工程と、

当該架台に載置された各前記本体部材の端部を突き合わせて、仮溶接止めする突き合わせ工程と、

当該突合せ部の上面部を溶接する一部溶接工程と、

作業床に配置された保持機構により前記本体部材を輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、

を含むことを特徴とするクレーンジブ製造方法。

【請求項3】

前記配材工程では、前記架台に対し、接合すべき本体部材を長手方向に沿って配置すると共に、前記長手方向と平行に複数並設し、

前記溶接工程では、前記保持機構を前記長手方向に直交する方向に移動させ、当該保持機構により並設した各支持部材を輪転させる、

ことを特徴とする請求項2に記載のクレーンジブ製造方法。

【請求項4】

複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造装置であって、

前記本体部材を載置する態様で作業床に配置され、前記本体部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、

作業床に配置され、前記本体部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなる保持機構と、

を備えることを特徴とするクレーンジブ製造装置。

【請求項1】

複数の軸状部材相互を溶接接合して長尺の構造物を形成する構造物製造装置であって、

前記軸状部材を載置する態様で作業床に配置され、前記軸状部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、

作業床に配置され、前記軸状部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなり、前記軸状部材の長手方向と直交する方向に沿って作業床に対してスライド移動可能に設けられた保持機構と、

を備えることを特徴とする構造物製造装置。

【請求項2】

複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造方法であって、

本体部材の長さに応じて複数の架台をスライド移動設置し、架台上に本体部材を載置する配材工程と、

当該架台に載置された各前記本体部材の端部を突き合わせて、仮溶接止めする突き合わせ工程と、

当該突合せ部の上面部を溶接する一部溶接工程と、

作業床に配置された保持機構により前記本体部材を輪転させて、突合せ部のその他の辺を順次、溶接施工する溶接工程と、

を含むことを特徴とするクレーンジブ製造方法。

【請求項3】

前記配材工程では、前記架台に対し、接合すべき本体部材を長手方向に沿って配置すると共に、前記長手方向と平行に複数並設し、

前記溶接工程では、前記保持機構を前記長手方向に直交する方向に移動させ、当該保持機構により並設した各支持部材を輪転させる、

ことを特徴とする請求項2に記載のクレーンジブ製造方法。

【請求項4】

複数の断面四辺形状の本体部材を溶接接合してクレーンジブの長尺の支持部を形成するクレーンジブ製造装置であって、

前記本体部材を載置する態様で作業床に配置され、前記本体部材の長手方向に沿って作業床に対してスライド移動可能に設けられた複数の架台と、

作業床に配置され、前記本体部材を保持する保持部、および前記保持部を回転可能に駆動する回転部を有してなる保持機構と、

を備えることを特徴とするクレーンジブ製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−17160(P2012−17160A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−154234(P2010−154234)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]