構造色膜の製造方法、構造色膜被覆基材及び構造色膜

【課題】 亀裂や剥離、脱落などの欠陥のない大面積での構造色膜作製や、任意形状への構造色膜作製を可能とする構造色膜の製造方法、及び主として金属酸化物からなる大面積の薄膜であり、かつ薄膜内部には球状の空孔が三次元周期的に存在することによって構造色を有することを特徴とする構造色膜を提供すること。

【解決手段】 250℃以上の耐熱性を有する固体基材上に、金属アルコキシドのゾルゲル反応で得られる金属酸化物と単分散性の中空ポリマー粒子とを含有する水性塗料組成物を塗布し塗装基材を得た後、当該塗装基材を焼成する構造色膜の製造方法、及び該手法で得られる金属酸化物を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜。

【解決手段】 250℃以上の耐熱性を有する固体基材上に、金属アルコキシドのゾルゲル反応で得られる金属酸化物と単分散性の中空ポリマー粒子とを含有する水性塗料組成物を塗布し塗装基材を得た後、当該塗装基材を焼成する構造色膜の製造方法、及び該手法で得られる金属酸化物を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亀裂や剥離、脱落などの欠陥のない大面積の構造色膜作製を容易に可能とする構造色膜の製造方法、及び金属光沢を有し鮮やかな発色を示す構造色膜に関する。

【背景技術】

【0002】

一般の着色性塗膜材料は、色素として染料や顔料を内部に包含したものであり、この色素の分子構造に基づく光の吸収もしくは反射によって着色するものである。このような染料や顔料による着色は、光エネルギーによってしばしば化学反応を引き起こし、変色や褪色の原因となる。これに対し、材料の物理的な構造に基づく光の屈折、回折、散乱や干渉効果を利用した発色は、材料による光エネルギーの吸収が無いために変色や褪色を引き起こすことがなく、構造が壊れない限り半永久的に安定な着色を与えることができる。このような光学的な回折や干渉効果による発色現象は「構造色」と呼ばれ、宝石のオパールやモルフォ蝶のハネの発色現象として広く知られているように、金属光沢を示す鮮やかな発色であり、さらに、対象物である材料に対する光源や観測の角度により干渉条件が変化し、明るさや色が変化する非常に意匠性の高いものである。

【0003】

光の回折・干渉効果を利用する構造色発色材料として、一次元的な屈折率の周期構造を有する積層構造を利用する方法が知られており、積層する材料と、その屈折率によって、発色を制御することができる(例えば、非特許文献1参照。)。この原理を用いた特殊な顔料や着色剤は既に開発されており、例えば、雲母、アルミナ、シリカ、酸化チタン等の小薄片上にシリカ、酸化チタン、アルミナ、酸化鉄等の無機酸化物を単層、もしくは多層設けたものである。その大きさは、通常、数ミクロンから数十ミクロン程度の面積で、基本的に大面積の構造色膜を構成するものではない。

【0004】

又、粒径のそろった微粒子が規則的に配列した、いわゆる「オパール」構造を作製すると、微粒子の配列構造により光の回折、干渉が起こり、鮮やかな発色が認められることが知られており、配列させる微粒子の粒径を制御することで発色の中心色を変えることができ、この原理を利用した構造色膜も提案されている(例えば、特許文献1〜4、非特許文献2参照。)。しかしながら、これら微粒子を規則配列させる技術では、基本的に微粒子間、および、基材と微粒子配列膜の間に強い接着はなく、接触や温度変化によって容易に膜は剥離、脱落し、膜自身の安定性が悪いという問題があった。

【0005】

一方、微粒子の配列構造そのものを利用するのでなく、微粒子配列膜をテンプレート(鋳型)として、微粒子配列膜の空隙中に別の物質を充填した後、微粒子を除去することで周期的な多孔構造を形成し構造色膜とする技術も提案されている。例えば、ポリスチレン微粒子の分散液を吸引濾過してコロイド結晶体を作成し、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、その後ポリスチレンを除去して逆オパール構造を作成する方法(例えば、非特許文献3参照。)、高分子微粒子からなるコロイド分散液を遠心法によって沈降、配列させてコロイド結晶体を作製し、これを粉末状に砕いた後、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、高分子を除去して逆オパール構造を作成する方法(例えば、非特許文献4参照。)、沈降法によって得られたコロイド結晶体の微粒子間にCVDでゲルマニウムを充填する方法(例えば、非特許文献5参照。)、コロイド結晶体を電極基板上に作成し、この粒子間に電気化学的に金属を充填して、加熱、もしくは酸処理することによって逆オパール構造を作成する方法(例えば、特許文献5参照。)などが開示されている。

【0006】

しかしながら、以上の方法では、コロイド結晶体の作製後、密に充填された非常に狭い粒子間の空隙に有機もしくは無機材料を充填していくので、表面の空隙部がこれらの材料で満たされると、それより奥には入り込めなくなり、粒子間の空隙が充分に満たされず、不均一な周期構造となってしまう問題点があった。さらに、充填されなかった余剰の無機材料は周期構造を持たない連続体を形成するため、この場合には周期構造を示す部位と周期構造を持たない部分が混在した不均一な材料となる問題があった。また逆オパール構造を有する三次元周期構造体部分は、粒子同士が接触した鋳型を用いているため、接点で孔が連結した脆弱な構造となり、焼成に伴う収縮によって亀裂が入るため、構造を維持しにくい。この不均一性と強度の問題は、材料が大きなものになればなるほどさらに深刻になるので、基本的に大面積の構造色膜を作製することは困難であった。

【0007】

この不均一性と強度の問題を解決するために、本発明者は既に、微粒子をコア部とし、架橋された親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水または親水性溶媒に分散させたゾルに、金属系アルコキシドを加えて該アルコキシドのゾル−ゲル反応により有機無機複合三次元周期構造体を簡便に作製し、これを焼成して得られた構造体のコア部を除去することにより、逆オパール構造を有する無機酸化物周期構造体を得る技術を開示している(特許文献6参照。)。この技術では、微粒子配列膜を乾燥させることなく、架橋されたヒドロゲル層をゾル−ゲル反応の反応場として利用するため、微粒子間に均一で充分厚い無機酸化物層を容易に形成させることができることから強固な逆オパール型構造になり、従って従来の方法に比べて大きな三次元周期多孔構造体を得ることが可能である。しかしながら、この方法では、コア−シェル型微粒子の分散ゾルを基板上に塗布し、これを金属系アルコキシド中に浸漬させ、シェル層中でゾル−ゲル反応を起こさせて微粒子配列構造を固定化するので、基板は、金属系アルコキシドに対して安定な材料であることが必要となる。さらに、基板全体を浸漬するため、大型の構造色膜を得るためにはその基板の大きさに合わせて大きな浸漬槽を用意する必要があり、金属系アルコキシドの使用量も多くなるといった実用上の課題が残されていた。また、この方法で基板上に作製したコア−シェル型微粒子からなる三次元周期構造体は、シェル層中でのゾルゲル反応によって、それ自体は強固な有機無機複合三次元周期構造体を形成するものの、共有結合に基づく、強固な基板との接着は元々存在しない。従って、大きな構造色膜を得ようとすると、ゾル−ゲル反応の進行に伴って基板から剥離する場合や、焼成時に基板から剥離する場合がある。このように膜が剥離する場合には、局所的な応力がかかり、結果として、得られる構造色膜が反ったり、巻いたりして膜に亀裂が入りやすく、大型の構造色膜、或いは構造色被覆基材が得られにくい。

【0008】

【特許文献1】特開平8−234007号公報

【特許文献2】特開2001−206719号公報

【特許文献3】特開2004−269922号公報

【特許文献4】特表2004−514558号公報

【特許文献5】特開2000−233998号公報

【特許文献6】特開2006−213534号公報

【非特許文献1】Pfaff他一名、Chemical Reviews、99巻、1999,1963−1981

【非特許文献2】Raul Maypral 他9名、Advanced Materials 第9巻、1997年、p.257

【非特許文献3】Brian T.Holland、他2名,「サイエンス(Science)」,第281巻,1998年,p.538−540

【非特許文献4】Rick C.Schroden、他3名、“インバース・オパール・フォトニッククリスタルズ ラボラトリー ガイド”、[online]、2001年10月30日、ミネソタ大学、[平成16年9月21日]、インターネット<URL:http://www.mrsec.umn.edu/ehr/InverseOpal.Guide.pdf>

【非特許文献5】Hernan Miguez、他10名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第13巻,第21号,2001年,p.1634−1637

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記実情に鑑み、本発明が解決しようとする課題は、亀裂や剥離、脱落などの欠陥のない大面積での構造色膜作製や、任意形状への構造色膜作製を可能とする構造色膜の製造方法、及び主として金属酸化物からなる大面積の薄膜であり、かつ薄膜内部には球状の空孔が三次元周期的に存在することによって構造色を有することを特徴とする構造色膜を提供することにある。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明者らは、鋭意検討を行ったところ、金属アルコキシドのゾルゲル反応で得られる金属酸化物と単分散性の中空ポリマー粒子とを含有する水性塗料組成物は、固体基材表面に塗布した際、膜形成過程で、該中空ポリマー粒子の最密充填配列に沿って、金属酸化物ゾルが硬化されるため、塗膜内部は規則性のある中空構造を有し、且つ塗膜表面には半球状の凹凸パターンが形成されている有機無機複合塗膜を形成し、さらにこの塗膜内部の構造は、加熱焼成によっても構造変化することがなく、周期的多孔構造を維持し、構造色を有する塗膜になることを見出し、本発明を完成するに至った。

【0011】

即ち、本発明は、

(1)250℃以上の耐熱性を有する固体基材(X1)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材を焼成する工程、

を有することを特徴とする構造色膜の製造方法を提供するものである。

【0012】

更に、本発明は、

(1)固体基材(X2)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材から塗膜を剥離する工程、

(3)(2)で得られた剥離塗膜を焼成する工程、

を有することを特徴とする構造色膜の製造方法を提供するものである。

【0013】

又本発明は、250℃以上の耐熱性を有する固体基材(X1)が構造色膜で被覆されてなる構造色膜被覆基材であって、該構造色膜が金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなるものであり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜被覆基材を提供するものである。

【0014】

更に又、本発明は金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜をも提供するものである。

【発明の効果】

【0015】

本発明の構造色膜の製造方法は、欠陥の無い、内部に三次元周期多孔構造を有する構造色膜を、ガラス、金属、金属酸化物など、種々の固体基材上に任意の形状で容易に作製できる方法であり、又、基材上の膜のみならず、セルフスタンディングの薄膜として得ることができる。この様にして得られる本発明の構造色膜又は構造色膜被覆基材は、大面積であっても割れやカケがなく、均一で鮮やかな発色を発現するものであり、意匠工芸、装飾分野等で好適に用いることができる。更に、光の干渉作用を利用したフォトニッククリスタルや各種センサー、偽造防止コーティング、多孔構造を生かした生体分子・触媒の固定、色素増感型太陽電池、燃料電池、超疎水性または超親水性表面構築、断熱、遮音材料など、多くの分野でも応用することができる。

【発明を実施するための最良の形態】

【0016】

本発明の構造色膜の製造方法では、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布し、塗装基材を得る第一工程を有する。該塗装基材とは、固体基材上に、有機無機複合塗膜が形成されたものである。ここで有機無機複合塗膜は、金属酸化物(A)からなるマトリクス中に、単分散性の中空ポリマー粒子(B)が三次元周期構造を持ちながら複合化されていることを特徴とする。金属酸化物(A)からなるマトリクスとは、シリカ、およびケイ素の酸化物を含む金属酸化物材料の連続相が塗膜全体にわたって構築された構造をいうものであり、また、単分散性とは、中空ポリマー粒子の粒径の変動係数が0.1以下のものを言う。

【0017】

[有機無機複合塗膜]

本発明の第一工程で得られる有機無機複合塗膜は、内部に球状の中空構造、表面には凹凸パターンを有するものである。本発明で言う球状の中空構造とは、金属酸化物の連続相となる塗膜断面に沿って、中空ポリマー粒子が規則的に配列した構造をいうものであって、特に三次元空間で最密充填されてなる規則性多孔体構造であることが好ましい。また、膜表面の凹凸パターンは、塗膜の表面全体にわたって、中空ポリマー粒子の配列により形成された半球状の凹凸構造をいうものであって、最密配列による半球状の凹凸パターンであることが好ましく、該パターンがハニカム状であることが最も好ましい。すなわち、金属酸化物(A)が中空ポリマー粒子(B)の三次元配列構造の全体に沿って連続した膜を形成しており、金属酸化物(A)と中空ポリマー粒子(B)からなる有機化合物とが一体化した自己組織化的な塗膜である。

【0018】

本発明において、中空ポリマー粒子(B)が最終的に規則的な三次元周期構造を誘導する理由については以下のように推定することができる。中空ポリマー粒子を含むゾル状塗液において、粒子内外には常に浸透圧が生じる。この浸透圧により、粒子間では一定の排斥相互作用が起こり、粒子と粒子の無秩序の凝集を防ぐことになる。即ち、中空ポリマー粒子(B)はゾル状塗液中すでに一定配列構造を備えている。従って、この塗液を塗布した時には、三次元構造の粒子配列はすでに形成され、ゾル液中の水分とアルコール類の蒸発につれて、ゾルからゲルへの相変換が進行し、そのゲル化塗膜中には配列状態の粒子が閉じ込まれる。ゾルのゲル化過程は粒子外部ないし粒子外表面で進行するが、その際、中空ポリマー粒子(B)中からの水分またはアルコール類は一定時間遅延して放出される。この遅延効果はゲル化したバインダー相の急激な形成を防ぎ、塗膜形成の応力を緩和させる。このような協調の結果、粒子配列構造が維持された安定した大面積塗膜が形成したと考えられる。

【0019】

前記有機無機複合塗膜の厚みは後述する中空ポリマー粒子(B)の大きさ、または前記水性塗料組成物の塗布量により、1〜50μmに調整可能である。厚み方向での塗膜断面構造での球状の孔径は、中空ポリマー粒子(B)の大きさによるものであり、40〜780nmの範囲にあることが好ましい。

【0020】

前記有機無機複合塗膜の表面パターンは、基本的には、中空ポリマー粒子(B)の最表面での配列パターンであり、その中空ポリマー粒子(B)の半分当たりが突出したことに由来する凹凸パターン構造である。従って、半球状凹凸パターン構造は、中空ポリマー粒子の直径を反映し、その半球の最大幅は中空ポリマー粒子(B)の直径以下である50〜800nm、凹凸の最大深さは中空ポリマー粒子(B)の最大半径以下の25〜400nmの範囲に制御できる。

【0021】

また、凹凸パターンは、ハニカム状であることが好ましく、その構造は塗膜表面全体に渡り形成可能である。ハニカム状を形成する隣接凸起部または凹下部間距離は、中空ポリマー粒子(B)の直径増大により広くなるが、概ね中空ポリマー粒子(B)の直径の1.2〜1.5倍に制御できる。

【0022】

有機無機複合塗膜中の金属酸化物(A)の含有量としては、30〜90質量%の範囲であることが好ましく、35〜75%の範囲であるとより好ましい。金属酸化物(A)の量が当該範囲内であれば、塗膜全体に均一な金属酸化物のマトリクスを形成できると共に、有機無機複合塗膜の割れが生じにくくなる。

【0023】

[固体基材]

本発明で用いる固体基材(X1)としては、前述の有機無機複合塗膜を当該基材上に形成させた後、焼成する工程において基材自身の変化がないものであることを必須とし、具体的には250℃以上の耐熱性を有することが必要である。前記固体基材(X1)の形状や構成成分としては特に限定されるものではなく、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布可能であればよく、種々のガラス材料、金属材料、無機酸化物材料等からなる基材を好適に用いることができる。このような基材を用いると、塗膜の形成過程で、基材表面の水酸基との縮合反応によって共有結合が形成され、また、親水基や酸化物層と水素結合を形成する等、塗膜と基材との間に強固な結合が形成され、安定な大面積の塗装基材を得ることができる。なお、固体基材が250℃以上の耐熱性を有するということは、当該基材の軟化点もしくは融点が250℃以上であることをいう。

【0024】

ガラス材料としてはソーダ石灰ガラス、クリスタルガラス、ほうけい酸ガラス、石英ガラスなどを用いることができ、これらのガラス中に金属、金属酸化物等を含んでいても良い。また、金属材料としては、例えば、金、銀、白金、鉄、銅、亜鉛、タングステン、ニッケル、アルミニウム、カーボン、シリコン等の材料を挙げることができ、さらに無機酸化物材料としては、例えば、アルミナ、酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化鉄、酸化インジウム、酸化スズ等の一種もしくは複数種の混合酸化物の基材を用いることができ、また、これらの組成に、さらに、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO、B2O3、P2O5等を含有していても良い。

【0025】

基材の形状としては、板状の基材の他に、棒状、球状、半球状、角錐状など、種々の形状のものを使用することが可能であり、塗布面は、平面状のものに限定されず、曲面を有するものも好適に用いることができる。従って、一般に市販されているグラス、茶碗、皿、タイルなどを基材として用いることが可能である。

【0026】

また、基材状への塗布が困難な場合には、予め、基材上にプライマーと呼ばれる地塗り剤を塗工しておいても良い。

【0027】

また、本発明の構造色膜をセルフスタンディングの薄膜(自立膜)として作製する場合に用いる固体基材(X2)としては、前述の固体基材(X1)のような耐熱性を必要とせず、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布することができる基材であれば、特に制限無く用いることができ、目的に応じて選択可能である。特に一般的な水性の組成物に対しての接着力が弱いポリエチレン、ポリ塩化ビニル等の基材であれば、有機無機複合塗膜を得た後の剥離工程が容易である点から好ましく用いることができる。

【0028】

例えば、ポリエチレンやポリ塩化ビニルの基材に、前記水性塗料組成物を塗布した場合、乾燥に伴い前記有機無機複合塗膜が形成されると、その一部、もしくは、全面が表面から剥離する。乾燥後にこれを引き剥がすことによって、独立した有機無機複合塗膜を得ることができる。この後、後述する方法で薄膜状の構造色膜を得ることができる。

【0029】

[金属酸化物(A)]

前述の有機無機複合塗膜中の金属酸化物(A)は、金属アルコキシド(a)のゾルゲル反応により得られるものである。加水分解・縮合反応によりシリカ又はケイ素の酸化物を含む金属酸化物のネットワークを形成することができ、強固な塗膜が得られる点から、加水分解可能なアルコキシド基を三価以上有する金属アルコキシドを用いることが好ましい。特にテトラアルコキシシラン等の四価以上の金属アルコキシドを使用する場合には、得られる塗膜の硬度を高くすることができるため好ましい。塗膜硬度を高くする目的で、官能基数の多い金属アルコキシドを使用する場合には、全金属アルコキシド(a)中の四価以上の金属アルコキシドの含有率が、30質量%以上であることが好ましく、50質量%以上であることがより好ましい。

【0030】

前記金属アルコキシド(a)の金属種としては、例えば、ケイ素、チタン、ジルコニウム、アルミニウム、ホウ素、ゲルマニウム、亜鉛等が挙げられ、これらの中でもゾルゲル反応が容易である点から、ケイ素、チタン、ジルコニウム、アルミニウムであることが好ましく、工業的入手容易性の点からケイ素であることが特に好ましい。

【0031】

ケイ素を金属種として有する金属アルコキシドとしては、反応性の官能基を有していても良いアルコキシシラン等を挙げることができる。尚、本発明において特に断りのない限り、アルコキシシランは加水分解反応によりオリゴマー化しているものも含む。オリゴマー化したものは、シラノールとなったシリカゾル状態で使用しても良い。オリゴマー化したアルコキシシランとしては、その平均重合度が2〜20のものを好適に使用することができる。この場合の加水分解反応に用いる触媒としては、各種の酸類、アルカリ類を用いることができる。

【0032】

前記アルコキシシランとしては、例えば、ジメチルジメトキシシラン、ジエチルジメトキシシラン、メチルエチルジメトキシシラン、ジフェニルジメトキシシラン、フェニルメチルジメトキシシラン等のジアルコキシシラン、メチルトリメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メタクリロイルプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリエトキシシラン等のトリアルコキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラ(2−エタノール)オルソシリケート、テトラ(n−プロポキシ)シラン、テトラ(イソプロポキシ)シラン等のテトラアルコキシシラン等が挙げられる。

【0033】

更に官能基を有するアルコキシシランとしては、例えば、ハロゲンを有するシラン類として、テトラクロロシラン、メチルトリクロロシランといったクロロシラン等が挙げられる。

【0034】

チタンを金属種として有する金属アルコキシドとしては、例えば、テトライソプロポキシチタン、テトラエトキシチタン、テトラブトキシチタン、テトラプロポキシチタン等のアルコキシチタンが挙げられ、また、チタンアセチルアセトナート、チタンオクチレングリコール、チタンテトラアセチルアセトナート、チタンエチルアセテート等、チタンの金属アルコキシドから調製される種々のチタンキレートを用いても良い。アルミニウムを金属種として有する金属アルコキシドとしては、例えば、トリエトキシアルミニウム等のアルコキシアルミニウムが挙げられる。

【0035】

これらの金属アルコキシド(a)は、単独で用いても、二種以上を併用しても良いが、得られる複合塗膜の硬度を高くするためには、二価以下のアルコキシシランやアルコキシチタン、アルコキシアルミニウム等のシラン以外の金属種を有する金属アルコキシドの使用割合を、全金属アルコキシド(a)中、10質量%以下にすることが好ましい。

【0036】

[中空ポリマー粒子]

前記有機無機複合塗膜において使用する中空ポリマー粒子(B)は、前述の金属酸化物(A)と複合化でき、単分散性であればよいが、その該表面が親水性であって水性媒体中で安定に分散しているものが好ましい。また、該中空ポリマー粒子の殻壁が薄いことが、得られる有機無機複合塗膜内部の多孔体構造と表面の凹凸構造を形成しやすく、ひいては目的とする構造色膜の発色の点から好ましい。この様な中空ポリマー粒子が容易に得られる点から、本発明で用いる中空ポリマー粒子(B)は、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)とを水性媒体中で擬エマルジョン形式のラジカル重合反応を行うことにより得られるものであることが最も好ましい。

【0037】

ラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)とを含有する単量体群を水性媒体中で共重合する際に、水溶性モノマー(b1)は非水溶性モノマー(b2)に比べ、そのモル濃度は非常に低い。水溶性開始剤を用いて重合を行うと、水溶性モノマー(b1)が優先的に重合され、該モノマー(b1)由来の親水性のセグメントが形成される。ところが、末端ラジカルの親水性のセグメントが一定の大きさに成長すると、重合度の増大等の要因により非水溶性モノマーの液滴との間にdepletion(枯渇)相互作用が強く誘導され、その液滴表面に成長中の親水性セグメントが濃縮される現象が起こる。言い換えれば、親水性セグメントの成長末端周辺は、非水溶性モノマー(b2)で埋まる状態になる。従って、親水性セグメントのラジカル成長末端には非水溶性モノマー(b2)の付加反応が始まり、非水溶性モノマー(b2)の重合が急速に進行し、その結果、二つの相反する性質のセグメントを有する共重合体が生成する。このようにして生成した疎水性セグメントと親水性セグメントとを有する共重合体は、いわゆる高分子界面活性剤として働き、重合反応途中、該共重合体は自発的に疎水セグメントがサンドイッチされたような二分子膜ポリマー会合体粒子(ポリマーベシクル)へ集合する。その結果、残存する多くの非水溶性モノマー(b2)はその会合体粒子の膜中に取り込まれながら重合し、最終的にはポリマーベシクル構造に類似した内外表面が親水性であり、殻壁の厚みが薄い中空ポリマー粒子が与えられる。本発明では、上記のような重合過程を擬エマルジョン重合と定義する。

【0038】

この様にして得られる中空ポリマー粒子の平均粒子径や殻壁の厚みは、目的に応じて調整可能である。前記有機無機複合塗膜において、塗膜内部の中空構造を維持しながら、塗膜全体としての強度を発現させ、目的とする構造色膜の強度を高めるためには、該中空ポリマー粒子(B)の殻壁厚みが10nm以上20nm以下で平均粒径が50nm以上150nm未満の粒子、または殻壁厚みが10nm以上80nm以下で平均粒径が150nm以上800nm以下の粒子であることが好ましい。

【0039】

前記ラジカル重合性の水溶性モノマー(b1)としては、特に限定されるものではないが、25℃の蒸留水に対して1.0質量%以上溶解するものであることが好ましく、蒸留水と任意に混和可能であるものがより好ましく、その構造中に例えば、アミド基、アミノ基、オキシアルキレン鎖、シアノ基、酸無水物基等を有するもの、また、例えばカルボキシ基、ヒドロキシ基、スルホン酸基、リン酸基等を有するもの、及びこれらのアルカリ金属塩又はアンモニウム塩を有するものを用いることができる。具体的には、アミド基を有する水溶性モノマーとしては、例えばアクリルアミドやN−エチルアクリルアミド、N−エチルメタクリルアミド、N−イソプロピルアクリルアミド、N−イソプロピルメタクリルアミド、N−n−プロピルアクリルアミド、N−n−プロピルメタクリルアミド、N−シクロプロピルアクリルアミド、N−シクロプロピルメタクリルアミド、N,N―ジメチルアクリルアミド、N,N―ジエチルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド等のN−置換(メタ)アクリルアミドやN−ジ置換(メタ)アクリルアミド、N−ヒドロキシエチルアクリルアミド、アクリロイルモルフォリン、N−ビニルピロリドン、ダイアセトンアクリルアミド、N,N’−メチレンビスアクリルアミド等が挙げられる。アミノ基を有する水溶性モノマーとしては、例えば、アリルアミン、N,N―ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート等が挙げられる。また、カルボキシ基を有する水溶性モノマーとしては、アクリル酸、メタクリル酸、マレイン酸等が挙げられ、ヒドロキシ基を有する水溶性モノマーとしては、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、4−ヒドロキシブチルアクリレート、1,4−シクロヘキサンジメタノールモノアクリレート等を挙げることができる。スルホン酸基を有する水溶性モノマーとしては、スチレンスルホン酸、スチレンスルホン酸ナトリウム、スチレンスルホン酸リチウム、スチレンスルホン酸アンモニウム、スチレンスルホン酸エチルエステル、スチレンスルホン酸シクロヘキシルエステル、2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。さらにビニルピリジンやグリシジルメタクリレートに有機アミンを反応させて合成したモノマーを四級化させて得られる、四級化モノマーを用いても良い。

【0040】

これらの水溶性モノマー(b1)の中でも、その構造中にアミド基、アミノ基、カルボキシ基又はその塩、スルホン酸基又はその塩を有するものは、工業的入手容易性、水溶性、ラジカル重合容易性等に優れる点から好ましいものである。

【0041】

更に、N−置換アクリルアミドやN,N−ジ置換アクリルアミドは、疎水性基と親水性基とを1分子中に有する点から、界面活性作用を有すると考えられ、また、その単独重合体は、重合度や水性媒体の温度によって水溶性の度合いが変化するという特異な性質を有する。これらの性質によって、前述の反応機構が容易に達成されることになり、本発明で用いる中空ポリマー粒子(B)をより容易に製造することができる。

【0042】

前記ラジカル重合性の非水溶性モノマー(b2)としては、前記の水溶性モノマー(b1)と共重合可能な基を有するものであれば、種々のモノマーを用いることが可能であるが、25℃の蒸留水に対する溶解度が0.5質量%以下であることが好ましく、特に前記の水溶性モノマー(b1)との反応性に優れ、且つ工業的入手が容易である点から、アクリレートやメタクリレートであることが好ましい。

【0043】

アクリレートとしては、例えば、アクリル酸ブチル、アクリル酸ラウリル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸イソボニル、アクリル酸グリシジル、tert−ブチル−α−トリフルオロメチルアクリレート、1−アダマンチル−α−トリフルオロメチルアクリレート、(3−メチル−3−オキセタニル)メチルアクリレート、アクリロイルプロピルトリメトキシシラン、アクリロイルプロピルトリエトキシシラン、アクリル酸メチル、アクリル酸エチル等を挙げることが出来る。

【0044】

また、メタクリレートとしては、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸−i−ブチル、メクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸グリシジル、メタクリル酸アリル、2,2,2−トリフルオロエチルメタクリレート、(3−メチル−3−オキセタニル)メチルメタクリレート、メタクリロイルプロピルトリメトキシシラン、メタクリロイルプロピルトリエトキシシラン等を挙げることが出来る。これらラジカル重合性の非水溶性モノマー(b1)は、単独でも2種以上を混合して用いることもできる。以下、本文中で使用する(メタ)アクリレートは特に断りのない限り、アクリレート単独、メタクリレート単独及びそれらの混合物を総称するものとして用いる。

【0045】

前記ラジカル重合性の非水溶性モノマー(b2)の中でも、グリシジル(メタ)アクリレート、オキセタン(メタ)アクリレート等の環状エーテル構造を有するものは、前記ラジカル重合性の水溶性モノマー(b1)との共重合体を形成する途中、若しくは共重合体となった後、該共重合体の分子内、若しくは分子間で架橋反応することが可能であり、該架橋反応によって、得られる中空ポリマー粒子の殻の部分を形成する共重合体の強度を高め、該中空ポリマー粒子の安定性を高めることに寄与すると考えられるので、特に好適に用いることができる。

【0046】

前記ラジカル重合性の非水溶性モノマー(b2)として、二官能のジ(メタ)アクリレート、例えば、エチレンジ(メタ)アクリレート、ジエチレン(メタ)アクリレート、トリエチレンジ(メタ)アクリレート等のポリエチレンジ(メタ)アクリレート類、プロピレンジ(メタ)アクリレート、ジプロピレンジ(メタ)アクリレート、トリプロピレンジ(メタ)アクリレート、等のポリプロピレンジ(メタ)アクリレート類、グリセロールジ(メタ)アクリレート等も単独で、または2種以上を併用して用いることができる。これらのジ(メタ)アクリレートを用いる場合には、得られる中空粒子の凝集を防ぐ目的で、単官能の前記(メタ)アクリレートと併用することが好ましく、特にラジカル重合性の非水溶性モノマー(b2)中の(メタ)アクリレートの使用割合がモル比で0.7以上であることが好ましい。

【0047】

前記ラジカル重合性の非水溶性モノマー(b2)としては、(メタ)アクリレート以外の、例えば、スチレン系化合物、ビニルエステル、ビニルエーテル、ビスビニル化合物等を単独で、または2種以上を併用して用いることができる。このとき、本発明で用いる中空ポリマー粒子(B)を容易に得られる点から、(メタ)アクリレートと併用することが好ましく、特に、ラジカル重合性の非水溶性モノマー(b2)中の(メタ)アクリレートの使用割合がモル比で0.5以上であることが好ましい。

【0048】

前記スチレン系化合物は、スチリル基を有する化合物であって、例えば、スチレン、α−メチルスチレン、ビニルトルエン、α−クロロスチレン、o−、m−、p−クロロスチレン、p−エチルスチレン、p−tert−ブトキシスチレン、m−tert−ブトキシスチレン、p−アセトキシスチレン、p−(1−エトキシエトキシ)スチレン、p−メトキシスチレン、スチリルトリメトキシシラン、スチリルトリエトキシシラン、ビニルナフタレン、ビニルビフェニル、ビニルアントラセン、ビニルピレン等が挙げられる。

【0049】

前記ビニルエステルとしては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、モノクロロ酢酸ビニル、ピバリン酸ビニル、酪酸ビニル等が挙げられる。

【0050】

前記ビニルエーテル類としては、例えば、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、イソプロピルビニルエーテル、n−ブチルビニルエーテル、イソブチルビニルエーテル、2−エチルヘキシルビニルエーテル、オクタデシルビニルエーテル、シクロヘキシルビニルエーテル、アリルビニルエーテル、シクロヘキサンジメタノールモノビニルエーテル、1,4−ブタンジオールジビニルエーテル、ノナンジオールジビニルエーテル、シクロヘキサンジオールジビニルエーテル、シクロヘキサンジメタノールジビニルエーテル、トリメチルプロパントリビニルエーテル、ペンタエリスリトールテトラビニルエーテル、フェニルビニルエーテル等が挙げられる。

【0051】

前記ビスビニル化合物としては、例えば、ジビニルベンゼン等が挙げられ、得られる中空ポリマー粒子(B)の殻中に架橋構造を生じるため、安定した中空粒子を製造することが可能である点から好ましいものである。

【0052】

前記ラジカル重合性の水溶性モノマー(b1)と前記ラジカル重合性の非水溶性モノマー(b2)との使用割合としては、目的とする中空ポリマー粒子の平均粒子径や殻壁の厚み等により選択されるものであるが、水性媒体中で安定に存在できる中空ポリマー粒子が得られ、且つ中空構造も安定である点から、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)とのモル比(b2)/(b1)が3.5〜12であることが好ましく、特に該比率が3.5〜10であることが好ましい。尚、モノマー類を一括で添加するのではなく、ある程度重合が進行し、中空ポリマー粒子が形成されてからラジカル重合性の非水溶性モノマー(b2)を加えて該中空ポリマー粒子の平均粒子径や殻壁の厚みをコントロールする際には、該比率が12を超える場合においても安定な中空ポリマー粒子を得ることができる。

【0053】

前記擬エマルジョン重合に用いる水性媒体としては、水を単独で用いる他、水にメタノール、エタノール、イソプロパノール等の低級アルコール、エチレングリコール、プロピレングリコール、ブタンジオール、ジエチレングリコール、トリエチレングリコール等の多価アルコール、アセトン、メチルエチルケトン等のケトン類、テトラヒドロフラン等のエーテル類を単独、もしくは複数種混合した混合溶媒を挙げることができる。

【0054】

混合溶媒を用いる際の、その配合割合としては、後述する水溶性重合開始剤とラジカル重合性の水溶性モノマー(b1)が可溶であり、かつ、ラジカル重合性の非水溶性モノマー(b2)の溶解度が0.5質量%以下の範囲であれば良く、目的に応じて適宜選択することができるが、水溶性重合開始剤による重合開始効率を高く保つために、水の割合を50質量%以上、特に80質量%以上にすることが好ましい。

【0055】

前記水溶性重合開始剤としては、特に制限されるものではなく、種々のものを使用することができるが、過硫酸塩又はアミノ基含有アゾ化合物を用いる事が好ましく、例えば、過硫酸カリウム(KPS)、過硫酸アンモニウム(APS)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]二塩酸塩、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]二硫酸塩二水和物、2,2’−アゾビス[N−(2−カルボキシエチル)2−メチルプロピオンアミド]、2,2’−アゾビス(1−イミノ−1−ピロリジノ−2−メチルプロパン]二塩酸塩、2,2’−アゾビス{2−[1−(2−ヒドロキシエチル)−2−イミダゾリン−2−イル]プロパン}ジヒドロクロライド、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]、2,2’−アゾビス[2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド]、2,2’−アゾビス{2−メチル−N−[1,1−ビス(ヒドロキシメチル)−2−ヒドロキシエチル]プロピオンアミド}、2,2’−アゾビス(2−メチルブタンアミドオキシム)二塩酸塩四水和物、等が挙げられる。

【0056】

これら水溶性重合開始剤の使用割合としては、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)との合計100質量部に対して、0.1〜5質量部の範囲で適宜選択すれば良いが、重合反応の効率を上げ、且つ中空ポリマー粒子の凝集を抑制する目的で0.5〜3質量部の範囲で選択することがより好ましい。

【0057】

また、前記重合時に、必要に応じて適宜各種の分散安定剤をともに用いても良い。前記分散安定剤としては、例えば、アニオン性界面活性剤、非イオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤、有機懸濁保護剤等を挙げることができ、中でも得られる中空ポリマー粒子の分散安定性に優れる点から、アニオン性界面活性剤、カチオン性界面活性剤を用いる事が好ましい。

【0058】

アニオン性界面活性剤としては、例えば、ロジン酸カリウム、ロジン酸ナトリウム等のロジン酸塩、オレイン酸カリウム、ラウリン酸カリウム、ラウリン酸ナトリウム、ステアリン酸ナトリウム、ステアリン酸カリウム等の脂肪酸のナトリウム塩又はカリウム塩、ラウリル硫酸ナトリウム等の脂肪族アルコールの硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルアリルスルホン酸等を挙げることができる。

【0059】

非イオン性界面活性剤としては、例えば、ポリエチレングリコールのアルキルエステル、アルキルエーテル、アルキルフェニルエーテル等を挙げることができる。

【0060】

カチオン性界面活性剤としては、例えば、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、アミン塩系の界面活性剤を挙げることができる。

【0061】

両性界面活性剤としては、例えば、アルキルアミノ脂肪酸塩、アルキルベタイン、アルキルアミンオキシド等が挙げられる。

【0062】

これらの分散安定剤は、必要に応じて、単独、あるいは2種以上を組み合わせて使用することができる。分散安定剤の使用にあたっては、得られる中空ポリマー粒子の凝集を防ぐため、水溶性重合開始剤によって該粒子に付与される表面電化と同電荷のイオン性界面活性剤、又は非イオン性界面活性剤を用いることが好ましい。

【0063】

分散安定剤の使用量は、必要に応じて適宜選択すれば良いが、反応の初期段階での濃度が高すぎる場合には、通常の乳化重合が進行し、粒子が中空構造を発現しにくくなるため、初期段階では使用量を控え、粒子の形成に伴って後から添加しても良い。

【0064】

前記擬エマルジョン重合の反応温度としては、用いる水溶性重合開始剤の重合開始温度にあわせて、35〜90℃の範囲で適宜設定すれば良いが、該水溶性重合開始剤の開始能を上げ、且つ、水性媒体の蒸発を防いで反応系の不安定化を抑制する点から、40〜85℃の範囲で設定することが好ましく、60〜80℃の範囲で設定することがより好ましい。

【0065】

前記擬エマルジョン重合時のモノマーの濃度は、低すぎると、中空ポリマー粒子の合成効率が悪く、高すぎる場合には凝集が起こりやすいことから、0.5〜20質量%の範囲で目的に応じて適宜選択する事が好ましく、より安定性の高い中空ポリマー粒子を効率良く得られる点からは、該濃度が1〜10質量%の範囲から選択することが好ましい。

【0066】

擬エマルジョン重合において、原料の仕込み方法としては、水性媒体中に予めラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)の全使用量を加えた状態で、水溶性重合開始剤を用いて重合を行う、従来のラジカル重合のワンポットの製法を採用することが出来る。

【0067】

また、水性媒体中に予めラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)とを加えた状態で、水溶性重合開始剤を用いて重合を行い、重合反応が進行した状態で、さらにはじめに用いたものと同一又は異なるラジカル重合性の非水溶性モノマー(b2)を添加するワンポット製造方法でも合成可能である。この後添加の方法を用いる場合には、中空構造の殻壁の厚さを大きくすることができる。

【0068】

[水性塗料組成物]

本発明の構造色膜作製法において、塗装基材を得る第一の工程で用いられる水性塗料組成物は、前述の有機無機複合塗膜を容易に与えうるものであって、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と中空ポリマー粒子(B)の水性分散体とを含有するものである。

【0069】

また、本発明の構造色膜作製法において、第一の工程で用いられる水性塗料組成物の好ましい一形態は、中空ポリマー粒子(B)と前記金属酸化物(A)を与えうる加水分解性の官能基を三価以上有する金属アルコキシド、及び酸触媒を含有するものである。

【0070】

上記水性塗料組成物では、金属アルコキシド(a)の加水分解と縮合反応により金属酸化物のゾルが生成するが、そのゾルの一部は、中空ポリマー粒子(B)の外表面で濃縮されることになり、塗料組成物中で中空ポリマー粒子(B)の外表面が金属酸化物(A)のゾルと既にハイブリッドされた構造体が形成される。従って、水性塗料組成物中では、金属酸化物(A)のゾルと、外表面がゾルに覆われた中空ポリマー粒子(B)とが存在することになる。それを基材上に塗布した後、揮発成分を揮発させることで、金属酸化物(A)のゾルに覆われた中空ポリマー粒子(B)が最密充填の3次元配列構造を形成し、やがてその構造が金属酸化物(A)のゾルで固まり、結果的に塗膜内部に球状の空洞、外表面に半球状の凹凸パターンを有する塗膜を形成する。

【0071】

上記水性塗料組成物の中空ポリマー粒子(B)及び金属アルコキシド(a)としては、前述の中空ポリマー粒子(B)、金属アルコキシド(a)を好ましく使用することができる。また、中空ポリマー粒子(B)の外表面で金属酸化物(A)のゾルが濃縮されやすく、本発明の構造色膜が容易に得られる点から、当該中空ポリマー粒子(B)の最外表面が親水性であることが好ましい。

【0072】

特に中空ポリマー粒子の外表面が、(メタ)アクリルアミド、(メタ)アクリル酸、またはアミノ基含有(メタ)アクリルエステル由来の構造の密度が高いセグメントからなるものであることが好ましい。アミノ基含有(メタ)アクリルエステル由来の構造を有するものである場合には、それがプロトン化されていると、金属酸化物(A)のゾルを安定化する効果が高いため、該中空ポリマー粒子(B)のアミノ基は、部分プロトン化あるいは完全プロトン化されていることが好ましい。

【0073】

該水性塗料組成物に使用する水性媒体は、水又は水と水溶性溶媒との混合溶媒であり、該水溶性溶媒としては、例えば、メタノール、エタノール、イソプロパノール等のアルコール類、アセトン等のケトン類、ピリジン、ジメチルホルムアミドなどの溶媒を使用できる。水と水溶性溶媒との混合溶媒を使用する場合には、水溶性溶媒の量が、使用する水の量に対して40質量%未満であることが好ましい。

【0074】

混合の順序は特に制限されないが、中空ポリマー粒子(B)の水性分散体に、酸触媒の水溶液、金属アルコキシド(a)の溶液を添加する方法、または、金属アルコキシド(a)の水性溶液に酸触媒を加え、金属アルコキシド(a)の予備的な加水分解を行った後、中空ポリマー粒子(B)の水性分散体を添加する方法等で塗液を調製することができる。

【0075】

前記酸触媒としては、例えば、塩酸、硝酸、硫酸、リン酸、ホウ酸等の無機酸や、酢酸、フタル酸、フマル酸、マレイン酸、リンゴ酸、アクリル酸、メタクリル酸、トリフルオロメチルスルホン酸、エチルスルホン酸等の有機酸を用いることができる。これらの酸は単独または2種以上を併用してもよい。これらの中でも、pH調整が容易であり、得られる水性塗料組成物の保存安定性が良好で、且つ得られる有機無機複合塗膜の耐水性に優れる点から、マレイン酸、アクリル酸など不飽和有機酸を用いることが好ましい。尚、水性塗料組成物の安定性と基材へ塗布した後の塗膜形成(硬化)が良好である点から、水性塗料組成物のpHは1.5〜6.5に調整することが好ましい。

【0076】

前記金属アルコキシド(a)は、使用する前記中空ポリマー粒子(B)の質量と、金属アルコキシド(a)の質量との比(B)/(a)が、概ね70/30〜5/95の範囲で適宜調整すればよく、40/60〜15/85の範囲にあることが好ましく、35/65〜25/75の範囲にあるとさらに好ましい。上記比(B)/(a)が5/95以上であれば得られる塗膜のクラックを低減することができ、また、70/30以下であると塗膜の耐水性の向上が図られる。

【0077】

また、使用する水性媒体の量としては、使用する金属アルコキシド(a)の0.2〜50倍量程度であることが好ましい。

【0078】

この水性塗料組成物中に、本発明の効果を損なわない範囲で、例えば、エチルセロソルブ、プロピレングリコールモノブチルエーテル、プロピレングリコールジブチルエーテル、ジエチレングリコールモノプロピルエーテルといった各種の有機溶剤を加えても良く、また、平滑剤・濡れ剤といった各種の添加剤を加えることもできる。

【0079】

また、本発明の第一工程で用いる水性塗料組成物に、本発明の効果を損なわない範囲で、各種の硬化剤、例えば、水溶性のポリグリシジルエーテルなどを加えることもできる。

【0080】

上記水性塗料組成物は、前述の各種基材上に塗布後、常温もしくは、加熱処理によって容易に硬化でき、有機無機複合塗膜を形成する。加熱によって硬化させる場合には、加熱温度は60〜250℃範囲で選定でき、100℃程度で30分処理することが好ましい。

【0081】

[構造色膜の作製工程]

(水性塗料組成物の塗布)

本発明の構造色膜の作製方法の第一工程において、基材上に有機無機複合塗膜を作製して塗装基材を得る際の前記水性塗料組成物の塗布方法は特に制限されず、例えば、刷毛塗り、ディップコート法、スプレーコート法、ロールコート法、バーコート法、エアナイフコート法といった各種の方法を用いることができ、さらにこれらを組み合わせて用いることもできる。

【0082】

(有機無機複合塗膜の焼成工程)

本発明の構造色膜の第一の作製方法においては、前記工程で得た塗装基材を焼成することによって構造色膜被覆基材を得る方法であり、この焼成温度は、固体基材(X1)の種類や目的によって、250〜1300℃の温度範囲から適宜選択できる。焼成温度は、固体基材の耐熱温度以下の温度を選択することが必要であり、例えば、低融点のソーダガラスを基材に用いた場合には、250〜500℃の範囲で焼成するのが好ましく、高融点の石英ガラスを基材に用いた場合は250〜1000℃の範囲で焼成することが可能である。また、アルミナ等、高耐熱性のセラミックスを用いた場合には250〜1300℃の範囲で焼成が可能である。

【0083】

本発明の構造色膜の第二の作製方法は、塗装基材から剥離させた有機無機複合塗膜を焼成することによって自立した構造色膜を得る方法である。この焼成温度は、目的によって、250〜1300℃の温度範囲から適宜選択できる。剥離させた有機無機複合塗膜の焼成時には、塗膜の反りや亀裂の発生を抑制するため、耐熱性のある2枚の平面基材間に挟んで焼成を行っても良い。この場合、耐熱性の基材としては、前記固体基材(X1)の材料から、適宜選択することができる。

【0084】

また、焼成温度の選択によって、構造色膜中に有機成分を残存させ、同じ塗装基材から、異なる発色を示す構造色膜を得ることが可能である。例えば、形成された有機無機複合塗膜中の有機成分が完全に分解消失しない条件で焼成を行うと、構造色膜内部の三次元周期多孔構造由来の発色に加えて、若干黄色〜茶色を加えた色味の構造色膜を得ることができる。膜中の有機成分が完全に分解消失しない条件は、例えば熱重量分析などを用いて、予め、塗膜の加熱分解挙動について測定しておくことによって設定することができる。

【0085】

さらに、塗装基材の焼成時の雰囲気を空気存在下から、窒素下、アルゴン下等に変えることによって、有機無機複合膜中の有機成分を炭化させ、構造色膜中に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有させることができる。この場合には、構造色膜内部の三次元周期多孔構造由来の発色に加えて炭化物(C)の黒色が加わり、同じ塗装基材から、より深みのある、異なる発色を示す構造色膜を得ることができる。雰囲気の変更は、目的によって、加熱焼成前に完全に雰囲気を交換して加熱焼成を行っても良いし、加熱段階で雰囲気を変更しても良い。

【0086】

焼成には、一般に知られているマッフル炉、雰囲気炉、赤外線炉等の各種の焼成炉の他、マイクロウェーヴオーブン等も用いることができる。

【0087】

[構造色膜]

本発明の構造色膜は、前記金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなる膜が、前記固体基材(X1)上に形成されたもの、もしくは独立した、前記金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなる膜である。「逆オパール構造」とは、前述のように、粒子が三次元的に周期配列した「オパール構造」に対し、この構造を鋳型として写し取り、固体中に、三次元周期配列した均一径の球状空孔を有する構造のことをいう。

【0088】

本発明の構造色膜の厚み、及び、厚み方向での膜断面の球状の孔径は、製造の第一工程において作製される有機無機複合塗膜の厚さをほぼ維持しており、前述のように、厚みは1〜50μm、また、内部の球状の孔径は、概ね40〜780nmの範囲となる。

【0089】

本発明の構造色膜の作製法においては、このような厚みの膜が、少なくとも1cm角以上の大きさの基材に塗布され、亀裂等の欠陥の無い大面積の構造色膜を得ることが可能である。従って、膜の厚みに対する膜平面の最短辺の長さは、少なくとも1,000倍以上であり、10,000倍以上のものを簡便に作製することができる。本発明に置いて、膜平面の最短辺の長さとは、逆オパール構造からなる構造色膜中で、亀裂や断裂などの欠陥の無い膜の平面方向の最短辺長のことをいう。

【0090】

従来提案されている無機酸化物からなる逆オパール構造の構造色膜は、微粒子が配列したオパール構造の微粒子間に無機酸化物の前駆体を注入し、これを加熱焼成することによって、有機成分を除去しながら、無機酸化物の縮合反応を進行させて得られるものである。従って、加熱焼成に伴い、材料全体が収縮するので、膜を塗布した基材上で逆オパール構造を保持することはできず、多数の亀裂を生じやすいため大面積の構造色膜を作製することは困難である。一方、本発明の構造色膜の製造方法では、その第一工程において、基材上に有機無機複合塗膜を作製する。この有機無機複合塗膜は、前述の様に、金属酸化物からなるマトリクス中に単分散性の中空ポリマー粒子が三次元周期構造を持ちながら複合化されていることを特徴とし、当該無機酸化物からなるマトリクスは、金属酸化物材料の連続相が塗膜全体にわたって構築された構造である。マトリクスである金属酸化物材料からなる連続相は、引き続き行なう加熱焼成の工程によってもほとんど縮小することがなく、基材上に塗布された状態で、有機成分の除去のみを行うことができる。このことは、本発明の構造色膜が、第一工程で作製された有機無機複合塗膜の内部構造をほぼ維持していることから明らかである。従って構造色膜内部の逆オパール構造の均一径球状空孔の平均径としては50nm〜800nmのものを目的に応じて作製することができるが、可視光領域の光を充分に回折、干渉するためには、均一球状空孔の平均径は100nm〜600nmのものが好ましく、200nm〜500nmであることがより好ましい。

【0091】

本発明の構造色膜の一形態として、構造色膜中に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する構造色膜を作製することができる。金属酸化物(A)がシリカ等の比較的光透過性の高い材料や、酸化チタンの様に反射率の高い材料からなる場合には、周辺からの光の透過もしくは散乱によって、光の回折や干渉による構造色の発色が見えづらくなる場合がある。このときには黒色を呈する前記炭化物(C)を含有させて遮蔽効果を発現させることにより、より鮮やかな構造色を発色させることが可能になる。また、該炭化物(C)の残存量を制御することによって、透過、散乱光と回折、干渉光の割合が変化するので、異なる色調の構造色膜を作製することも可能である。

【0092】

炭化物(C)の残存量の制御は、前記のように、構造色膜作製の第二工程における有機無機複合塗膜の焼成過程において、焼成温度及び焼成雰囲気を制御することによって行うことができる。炭化物(C)の残存量は、用いる中空ポリマー粒子(B)の種類や用いる水性塗料組成物の組成によって異なるが、焼成後の構造色膜中に1〜60質量%の割合で残存させるのが好ましく、1〜40質量%の範囲であることがより好ましい。

【実施例】

【0093】

以下に実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、特に断わりがない限り「%」は「質量%」を表わす。

【0094】

測定機器

微粒子の形状及び中空性の観察には、キーエンス社製VE−9800走査型電子顕微鏡(SEM)を用いた。

【0095】

構造色膜表面、断面形状の観察には、キーエンス社製VE−9800走査型電子顕微鏡(SEM)とSII社製SPI4000原子間力顕微鏡(AFM)を用いた。構造色膜のUV−Vis反射スペクトル測定には、村上光学社製の三次元変角分光測色システムGCMS−11を用いた。

【0096】

構造色膜の熱重量分析には、エスアイアイ・ナノテクノロジー株式会社製、示差熱熱重量同時測定装置(EXSTAR6000 TG/DTA)を用いた。

【0097】

焼成後の構造色膜中の有機成分の残存成分分析には、レニショー社製のラマンレーザー顕微鏡を用いた。

【0098】

合成例1

<PNIPAM−co−PGMAからなる中空ポリマー粒子B−1の合成>

1.8gのN−イソプロピルアクリルアミド(株式会社興人製、以下NIPAMと称す。)を溶解した水溶液290mlにグリシジルメタクリレート(和光純薬工業株式会社製、以下、GMAと称す。)11.8gを加えて70℃で窒素フローしながら攪拌した(GMA/NIPAM=5.2mol/mol)。水溶性重合開始剤として、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩(V−50、和光純薬工業株式会社製)0.15gを溶解した水溶液10mlを添加した。同温度で1時間攪拌することにより粒子の分散液を得た。この分散液を遠心分離操作によって洗浄した後、この微粒子の形状をSEM観察したところ、平均粒径225nmの単分散真球状の粒子であった(図1)。この微粒子を押しつぶして、形態の観察を行ったところ、粒子の中央が空洞の中空ポリマー粒子であることが確認できた(図2)。この粒子の殻壁の厚みはおよそ10nmであった。以下、この中空ポリマー粒子をB−1と称す。

【0099】

合成例2

<PACMO−co−PGMAからなる中空ポリマー粒子B−2の合成>

1.8gのアクリロイルモルフォリン(株式会社興人製、以下ACMOと称す。)を溶解した水溶液290mlにGMA 13.5gを加えて70℃で窒素フローしながら攪拌した(GMA/ACMO=4.8mol/mol)水溶性重合開始剤として、V−50 0.15gを溶解した水溶液10mlを添加した。同温度で1時間攪拌することにより粒子の分散液を得た。この分散液を遠心分離操作によって洗浄した後、この微粒子の形状をSEM観察したところ、平均粒径270nmの単分散真球状の粒子であった(図3)。この微粒子を押しつぶして、形態の観察を行ったところ、粒子の中央が空洞の中空ポリマー粒子であることが確認できた(図4)。この粒子の殻壁の厚みはおよそ10nmであった。以下、この中空ポリマー粒子をB−2と称す。

【0100】

実施例1

<B−1が含まれる水性塗料組成物>

合成例1で得た中空ポリマー粒子B−1の濃度が20%となる水分散体100部、10%のマレイン酸水溶液20部、シランオリゴマーMS−51(コルコート株式会社製)のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。

【0101】

実施例1で調製した水性塗料組成物を2.5cm×7cmの大きさのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を、25、80、130、180℃の各温度で30分間硬化させたところ、クラックの無い良好な有機無機複合塗膜が得られた。25、80℃で硬化させた複合塗膜表面のSEM観察では、微粒子が最密充填して規則的に配列した表面形態が確認された(図5及び図6)。この膜の断面をSEM観察した結果、規則的な多孔構造が確認された(図7)。

【0102】

上記で得られた有機無機複合塗膜の塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、青色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。この膜は、平均膜厚約2.5μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、10,000であった。

【0103】

実施例2

実施例1で用いた水性塗料組成物を、ガラス板上に絵画用ブラシで塗布して絵を描いた。得られた絵柄の有機無機複合塗膜塗装基材を、空気存在下、500℃の温度で0.5時間焼成すると、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。

【0104】

実施例3

実施例1で用いた水性塗料組成物を、15cm角の黒タイル上にバーコーター(30番)を用いて塗布した。得られた塗装基材を、空気存在下、500℃の温度で0.5時間焼成すると、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。

【0105】

実施例4

実施例1で用いた水性塗料組成物に2.5cm×7cmの大きさのガラス基材を浸漬、引き上げることによって塗布し、ガラス表面に複合塗膜を形成させた。得られた複合塗膜塗装基材を空気存在下、500℃の温度で1時間焼成すると、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。この膜は、平均膜厚約2μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、12,500であった。

【0106】

実施例5

実施例1で用いた水性塗料組成物を5cm角のポリエチレン板に塗布し、ポリエチレン板上に複合塗膜を形成させた。この複合塗膜は、乾燥に伴って、一部が基板から剥離した。この部分をピンセットでつかみ、引き剥がすことによって、独立した有機無機複合膜を得た。得られた膜を空気存在下、800℃まで昇温焼成すると、水色の鮮やかな発色を示す、欠陥の無い透明なシリカからなる構造色膜が得られた。この断面をSEM観察すると、粒子が最密充填した構造を保持した内部構造が確認された(図8)。

【0107】

実施例6

<B−2が含まれる水性塗料組成物>

合成例2で得た中空ポリマー粒子B−2の濃度が25%となる水分散体100部、10%のマレイン酸水溶液20部、シランオリゴマーMS−51のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。

【0108】

前記で調製した塗料組成物を2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を25、80、130、180℃の各温度で30分間硬化させたところ、クラックの無い良好な膜が得られた。硬化温度25℃で得られた複合塗膜表面および断面のSEM観察から、微粒子の規則的な配列パターンが確認された(図9及び図10)。また、この塗膜のAFM観察では、表面粒子配列による凹凸パターンが明確に現れ(図11)、谷間距離は370〜400nmであった(図12)。

【0109】

前記で得られた有機無機複合塗膜の塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、緑色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。観察方向を傾けると、緑色から赤色方向への発色のシフトが観察された。

【0110】

実施例7

実施例6で調製した水性塗料組成物を10cm×10cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、緑色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。観察方向を傾けると、緑色から赤色方向への発色のシフトが観察された。この膜は、平均膜厚約10μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、10,000であった。

【0111】

実施例8

合成例1、合成例2と同様にして合成した中空ポリマー粒子(表1)を含む水分散体100部を、実施例1、実施例6と同様にして、10%のマレイン酸水溶液20部、シランオリゴマーMS−51のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。この水性塗料組成物を、2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を130℃で30分間硬化させたところ、クラックの無い良好な膜が得られた。

【0112】

【表1】

【0113】

表1の脚注:

AIBN:2,2’−アゾビス(2−アミジノプロパン)二塩酸塩

KPS:過硫酸カリウム

【0114】

得られた塗装基材を、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、透明で鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見えた。構造色膜の変角分光測定により得られた反射ピーク波長を表2に示す。300nmの粒子を用いて作製した構造色膜のSEM観察を行うと、構造色膜表面に規則的な多孔構造が観察された(図13)。

【0115】

【表2】

【0116】

実施例9

実施例8で用いたものと同じ有機無機複合塗膜塗装基材を窒素気流下、種々の焼成温度で焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、不透明で鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見え、空気存在下で焼成したものと異なる発色を示した。各焼成条件と、構造色膜の変角分光測定により得られた反射ピーク波長を表3に示す。

【0117】

【表3】

【0118】

これらの構造色膜のラマンスペクトル測定を行うと、1354、1548cm−1に、ピークが現れ、膜中に炭化物の存在が確認できた。TG−DTA測定により、400、450,500℃における焼成後の炭化物の存在量は、それぞれ、おおむね15%、20%、33%であった。300nmの粒子を用いて作製した構造色膜のSEM観察を行うと、構造色膜表面に規則的な多孔構造が観察された(図14)。

【0119】

実施例10

合成例1、合成例2と同様にして合成した中空ポリマー粒子(表1)を含む水分散体100部を、10%のマレイン酸水溶液20部、シランオリゴマーMS−51とグリシドキシプロピルトリメトキシシラン(GPTMS)混合シリカソース(質量比 MS−51/GPTMS=2)のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。この水性塗料組成物を、2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を130℃で30分間硬化させたところ、クラックの無い良好な膜が得られた。

【0120】

得られた塗装基材を、空気存在下、もしくは窒素気流下、種々の焼成温度において1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見えた。構造色膜の変角分光測定により得られた反射ピーク波長を表4(空気存在下焼成)、及び表5(窒素気流下)に示す。

【0121】

【表4】

【0122】

【表5】

【0123】

比較例1

中空ポリマー粒子を用いない以外は、実施例1と同様の組成の塗液を調製し、ガラス基材にバーコーター(30番)で塗布して複合塗膜を得た。25、80℃で乾燥すると、膜には多数のクラックが発生し、膜は基材から脱落した。

【0124】

比較例2

250nm径のポリスチレンの非中空コア、50nmの厚さの架橋したポリ(N−イソプロピルアクリルアミド)シェル層を有するコア−シェル型微粒子の20重量%分散液を、2.5cm角のガラス基材にスピンコーターの回転数1000rpmで10秒間回転塗布し、微粒子が三次元周期配列したフィルムを得た。このフィルムを、テトラエトキシシランを入れた直径5cmのシャーレ内に12時間浸漬し、シェル層内でのゾル−ゲル反応を進行させることで、ガラス基材全面に微粒子の三次元周期構造を固体化したフィルムを得た。このフィルムを500℃で加熱焼成すると、鮮やかな虹彩色を示す構造色膜が得られたが、膜表面に亀裂が入り、数mm幅の短冊状の剥離が起こった。

【0125】

比較例2

250nm径のポリスチレンの非中空コア、50nmの厚さの架橋したポリ(N−イソプロピルアクリルアミド)シェル層を有するコア−シェル型微粒子の20重量%分散液を、5cm角のガラス基材にバーコーター(30番)で塗布し、微粒子が三次元周期配列したフィルムを得た。このフィルムを、テトラエトキシシランを入れた直径10cmのシャーレ内に12時間浸漬し、シェル層内でのゾル−ゲル反応を進行させると、ガラス基材表面から数mm幅で短冊状にフィルムが剥離した。

【図面の簡単な説明】

【0126】

【図1】合成例1で得られた中空ポリマー粒子の形態を表すSEM観察像である。

【図2】合成例1で得られた中空ポリマー粒子を押し潰して観察した中空形態を表すSEM観察像である。

【図3】合成例2で得られた中空ポリマー粒子の形態を表すSEM観察像である。

【図4】合成例2で得られた中空ポリマー粒子を押し潰して観察した中空形態を表すSEM観察像である。

【図5】実施例1で得られた25℃硬化複合塗膜表面の形態を表すSEM観察像である。

【図6】実施例1で得られた80℃硬化複合塗膜表面の形態を表すSEM観察像である。

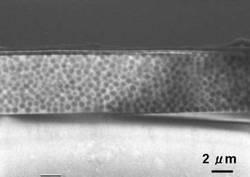

【図7】実施例1で得られた25℃硬化複合塗膜断面の形態を表すSEM観察像である。

【図8】実施例5で得られた800℃焼成構造色膜断面の形態を表すSEM観察像である。

【図9】実施例6で得られた25℃硬化複合塗膜表面の形態を表すSEM観察像である。

【図10】実施例6で得られた25℃硬化複合塗膜断面の形態を表すSEM観察像である。

【図11】実施例6で得られた25℃硬化複合塗膜表面のAFM観察像である。

【図12】実施例6で得られた25℃硬化複合塗膜のAFM観察断面プロファイルである。

【図13】実施例8中、粒径300nmの粒子を用いて作製された構造色膜の表面の形態を表すSEM観察像である。

【図14】実施例9中、粒径300nmの粒子を用いて作製された構造色膜の表面の形態を表すSEM観察像である。

【技術分野】

【0001】

本発明は、亀裂や剥離、脱落などの欠陥のない大面積の構造色膜作製を容易に可能とする構造色膜の製造方法、及び金属光沢を有し鮮やかな発色を示す構造色膜に関する。

【背景技術】

【0002】

一般の着色性塗膜材料は、色素として染料や顔料を内部に包含したものであり、この色素の分子構造に基づく光の吸収もしくは反射によって着色するものである。このような染料や顔料による着色は、光エネルギーによってしばしば化学反応を引き起こし、変色や褪色の原因となる。これに対し、材料の物理的な構造に基づく光の屈折、回折、散乱や干渉効果を利用した発色は、材料による光エネルギーの吸収が無いために変色や褪色を引き起こすことがなく、構造が壊れない限り半永久的に安定な着色を与えることができる。このような光学的な回折や干渉効果による発色現象は「構造色」と呼ばれ、宝石のオパールやモルフォ蝶のハネの発色現象として広く知られているように、金属光沢を示す鮮やかな発色であり、さらに、対象物である材料に対する光源や観測の角度により干渉条件が変化し、明るさや色が変化する非常に意匠性の高いものである。

【0003】

光の回折・干渉効果を利用する構造色発色材料として、一次元的な屈折率の周期構造を有する積層構造を利用する方法が知られており、積層する材料と、その屈折率によって、発色を制御することができる(例えば、非特許文献1参照。)。この原理を用いた特殊な顔料や着色剤は既に開発されており、例えば、雲母、アルミナ、シリカ、酸化チタン等の小薄片上にシリカ、酸化チタン、アルミナ、酸化鉄等の無機酸化物を単層、もしくは多層設けたものである。その大きさは、通常、数ミクロンから数十ミクロン程度の面積で、基本的に大面積の構造色膜を構成するものではない。

【0004】

又、粒径のそろった微粒子が規則的に配列した、いわゆる「オパール」構造を作製すると、微粒子の配列構造により光の回折、干渉が起こり、鮮やかな発色が認められることが知られており、配列させる微粒子の粒径を制御することで発色の中心色を変えることができ、この原理を利用した構造色膜も提案されている(例えば、特許文献1〜4、非特許文献2参照。)。しかしながら、これら微粒子を規則配列させる技術では、基本的に微粒子間、および、基材と微粒子配列膜の間に強い接着はなく、接触や温度変化によって容易に膜は剥離、脱落し、膜自身の安定性が悪いという問題があった。

【0005】

一方、微粒子の配列構造そのものを利用するのでなく、微粒子配列膜をテンプレート(鋳型)として、微粒子配列膜の空隙中に別の物質を充填した後、微粒子を除去することで周期的な多孔構造を形成し構造色膜とする技術も提案されている。例えば、ポリスチレン微粒子の分散液を吸引濾過してコロイド結晶体を作成し、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、その後ポリスチレンを除去して逆オパール構造を作成する方法(例えば、非特許文献3参照。)、高分子微粒子からなるコロイド分散液を遠心法によって沈降、配列させてコロイド結晶体を作製し、これを粉末状に砕いた後、この上から金属アルコキシドの溶液を滴下して微粒子間に浸透させ、これを焼成することによって微粒子間に金属酸化物の連続体構造を形成し、高分子を除去して逆オパール構造を作成する方法(例えば、非特許文献4参照。)、沈降法によって得られたコロイド結晶体の微粒子間にCVDでゲルマニウムを充填する方法(例えば、非特許文献5参照。)、コロイド結晶体を電極基板上に作成し、この粒子間に電気化学的に金属を充填して、加熱、もしくは酸処理することによって逆オパール構造を作成する方法(例えば、特許文献5参照。)などが開示されている。

【0006】

しかしながら、以上の方法では、コロイド結晶体の作製後、密に充填された非常に狭い粒子間の空隙に有機もしくは無機材料を充填していくので、表面の空隙部がこれらの材料で満たされると、それより奥には入り込めなくなり、粒子間の空隙が充分に満たされず、不均一な周期構造となってしまう問題点があった。さらに、充填されなかった余剰の無機材料は周期構造を持たない連続体を形成するため、この場合には周期構造を示す部位と周期構造を持たない部分が混在した不均一な材料となる問題があった。また逆オパール構造を有する三次元周期構造体部分は、粒子同士が接触した鋳型を用いているため、接点で孔が連結した脆弱な構造となり、焼成に伴う収縮によって亀裂が入るため、構造を維持しにくい。この不均一性と強度の問題は、材料が大きなものになればなるほどさらに深刻になるので、基本的に大面積の構造色膜を作製することは困難であった。

【0007】

この不均一性と強度の問題を解決するために、本発明者は既に、微粒子をコア部とし、架橋された親水性有機高分子化合物をシェル部として有するコア−シェル粒子を、水または親水性溶媒に分散させたゾルに、金属系アルコキシドを加えて該アルコキシドのゾル−ゲル反応により有機無機複合三次元周期構造体を簡便に作製し、これを焼成して得られた構造体のコア部を除去することにより、逆オパール構造を有する無機酸化物周期構造体を得る技術を開示している(特許文献6参照。)。この技術では、微粒子配列膜を乾燥させることなく、架橋されたヒドロゲル層をゾル−ゲル反応の反応場として利用するため、微粒子間に均一で充分厚い無機酸化物層を容易に形成させることができることから強固な逆オパール型構造になり、従って従来の方法に比べて大きな三次元周期多孔構造体を得ることが可能である。しかしながら、この方法では、コア−シェル型微粒子の分散ゾルを基板上に塗布し、これを金属系アルコキシド中に浸漬させ、シェル層中でゾル−ゲル反応を起こさせて微粒子配列構造を固定化するので、基板は、金属系アルコキシドに対して安定な材料であることが必要となる。さらに、基板全体を浸漬するため、大型の構造色膜を得るためにはその基板の大きさに合わせて大きな浸漬槽を用意する必要があり、金属系アルコキシドの使用量も多くなるといった実用上の課題が残されていた。また、この方法で基板上に作製したコア−シェル型微粒子からなる三次元周期構造体は、シェル層中でのゾルゲル反応によって、それ自体は強固な有機無機複合三次元周期構造体を形成するものの、共有結合に基づく、強固な基板との接着は元々存在しない。従って、大きな構造色膜を得ようとすると、ゾル−ゲル反応の進行に伴って基板から剥離する場合や、焼成時に基板から剥離する場合がある。このように膜が剥離する場合には、局所的な応力がかかり、結果として、得られる構造色膜が反ったり、巻いたりして膜に亀裂が入りやすく、大型の構造色膜、或いは構造色被覆基材が得られにくい。

【0008】

【特許文献1】特開平8−234007号公報

【特許文献2】特開2001−206719号公報

【特許文献3】特開2004−269922号公報

【特許文献4】特表2004−514558号公報

【特許文献5】特開2000−233998号公報

【特許文献6】特開2006−213534号公報

【非特許文献1】Pfaff他一名、Chemical Reviews、99巻、1999,1963−1981

【非特許文献2】Raul Maypral 他9名、Advanced Materials 第9巻、1997年、p.257

【非特許文献3】Brian T.Holland、他2名,「サイエンス(Science)」,第281巻,1998年,p.538−540

【非特許文献4】Rick C.Schroden、他3名、“インバース・オパール・フォトニッククリスタルズ ラボラトリー ガイド”、[online]、2001年10月30日、ミネソタ大学、[平成16年9月21日]、インターネット<URL:http://www.mrsec.umn.edu/ehr/InverseOpal.Guide.pdf>

【非特許文献5】Hernan Miguez、他10名,「アドヴァンスド・マテリアルズ(Advanced Materials)」,第13巻,第21号,2001年,p.1634−1637

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記実情に鑑み、本発明が解決しようとする課題は、亀裂や剥離、脱落などの欠陥のない大面積での構造色膜作製や、任意形状への構造色膜作製を可能とする構造色膜の製造方法、及び主として金属酸化物からなる大面積の薄膜であり、かつ薄膜内部には球状の空孔が三次元周期的に存在することによって構造色を有することを特徴とする構造色膜を提供することにある。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明者らは、鋭意検討を行ったところ、金属アルコキシドのゾルゲル反応で得られる金属酸化物と単分散性の中空ポリマー粒子とを含有する水性塗料組成物は、固体基材表面に塗布した際、膜形成過程で、該中空ポリマー粒子の最密充填配列に沿って、金属酸化物ゾルが硬化されるため、塗膜内部は規則性のある中空構造を有し、且つ塗膜表面には半球状の凹凸パターンが形成されている有機無機複合塗膜を形成し、さらにこの塗膜内部の構造は、加熱焼成によっても構造変化することがなく、周期的多孔構造を維持し、構造色を有する塗膜になることを見出し、本発明を完成するに至った。

【0011】

即ち、本発明は、

(1)250℃以上の耐熱性を有する固体基材(X1)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材を焼成する工程、

を有することを特徴とする構造色膜の製造方法を提供するものである。

【0012】

更に、本発明は、

(1)固体基材(X2)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材から塗膜を剥離する工程、

(3)(2)で得られた剥離塗膜を焼成する工程、

を有することを特徴とする構造色膜の製造方法を提供するものである。

【0013】

又本発明は、250℃以上の耐熱性を有する固体基材(X1)が構造色膜で被覆されてなる構造色膜被覆基材であって、該構造色膜が金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなるものであり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜被覆基材を提供するものである。

【0014】

更に又、本発明は金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜をも提供するものである。

【発明の効果】

【0015】

本発明の構造色膜の製造方法は、欠陥の無い、内部に三次元周期多孔構造を有する構造色膜を、ガラス、金属、金属酸化物など、種々の固体基材上に任意の形状で容易に作製できる方法であり、又、基材上の膜のみならず、セルフスタンディングの薄膜として得ることができる。この様にして得られる本発明の構造色膜又は構造色膜被覆基材は、大面積であっても割れやカケがなく、均一で鮮やかな発色を発現するものであり、意匠工芸、装飾分野等で好適に用いることができる。更に、光の干渉作用を利用したフォトニッククリスタルや各種センサー、偽造防止コーティング、多孔構造を生かした生体分子・触媒の固定、色素増感型太陽電池、燃料電池、超疎水性または超親水性表面構築、断熱、遮音材料など、多くの分野でも応用することができる。

【発明を実施するための最良の形態】

【0016】

本発明の構造色膜の製造方法では、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布し、塗装基材を得る第一工程を有する。該塗装基材とは、固体基材上に、有機無機複合塗膜が形成されたものである。ここで有機無機複合塗膜は、金属酸化物(A)からなるマトリクス中に、単分散性の中空ポリマー粒子(B)が三次元周期構造を持ちながら複合化されていることを特徴とする。金属酸化物(A)からなるマトリクスとは、シリカ、およびケイ素の酸化物を含む金属酸化物材料の連続相が塗膜全体にわたって構築された構造をいうものであり、また、単分散性とは、中空ポリマー粒子の粒径の変動係数が0.1以下のものを言う。

【0017】

[有機無機複合塗膜]

本発明の第一工程で得られる有機無機複合塗膜は、内部に球状の中空構造、表面には凹凸パターンを有するものである。本発明で言う球状の中空構造とは、金属酸化物の連続相となる塗膜断面に沿って、中空ポリマー粒子が規則的に配列した構造をいうものであって、特に三次元空間で最密充填されてなる規則性多孔体構造であることが好ましい。また、膜表面の凹凸パターンは、塗膜の表面全体にわたって、中空ポリマー粒子の配列により形成された半球状の凹凸構造をいうものであって、最密配列による半球状の凹凸パターンであることが好ましく、該パターンがハニカム状であることが最も好ましい。すなわち、金属酸化物(A)が中空ポリマー粒子(B)の三次元配列構造の全体に沿って連続した膜を形成しており、金属酸化物(A)と中空ポリマー粒子(B)からなる有機化合物とが一体化した自己組織化的な塗膜である。

【0018】

本発明において、中空ポリマー粒子(B)が最終的に規則的な三次元周期構造を誘導する理由については以下のように推定することができる。中空ポリマー粒子を含むゾル状塗液において、粒子内外には常に浸透圧が生じる。この浸透圧により、粒子間では一定の排斥相互作用が起こり、粒子と粒子の無秩序の凝集を防ぐことになる。即ち、中空ポリマー粒子(B)はゾル状塗液中すでに一定配列構造を備えている。従って、この塗液を塗布した時には、三次元構造の粒子配列はすでに形成され、ゾル液中の水分とアルコール類の蒸発につれて、ゾルからゲルへの相変換が進行し、そのゲル化塗膜中には配列状態の粒子が閉じ込まれる。ゾルのゲル化過程は粒子外部ないし粒子外表面で進行するが、その際、中空ポリマー粒子(B)中からの水分またはアルコール類は一定時間遅延して放出される。この遅延効果はゲル化したバインダー相の急激な形成を防ぎ、塗膜形成の応力を緩和させる。このような協調の結果、粒子配列構造が維持された安定した大面積塗膜が形成したと考えられる。

【0019】

前記有機無機複合塗膜の厚みは後述する中空ポリマー粒子(B)の大きさ、または前記水性塗料組成物の塗布量により、1〜50μmに調整可能である。厚み方向での塗膜断面構造での球状の孔径は、中空ポリマー粒子(B)の大きさによるものであり、40〜780nmの範囲にあることが好ましい。

【0020】

前記有機無機複合塗膜の表面パターンは、基本的には、中空ポリマー粒子(B)の最表面での配列パターンであり、その中空ポリマー粒子(B)の半分当たりが突出したことに由来する凹凸パターン構造である。従って、半球状凹凸パターン構造は、中空ポリマー粒子の直径を反映し、その半球の最大幅は中空ポリマー粒子(B)の直径以下である50〜800nm、凹凸の最大深さは中空ポリマー粒子(B)の最大半径以下の25〜400nmの範囲に制御できる。

【0021】

また、凹凸パターンは、ハニカム状であることが好ましく、その構造は塗膜表面全体に渡り形成可能である。ハニカム状を形成する隣接凸起部または凹下部間距離は、中空ポリマー粒子(B)の直径増大により広くなるが、概ね中空ポリマー粒子(B)の直径の1.2〜1.5倍に制御できる。

【0022】

有機無機複合塗膜中の金属酸化物(A)の含有量としては、30〜90質量%の範囲であることが好ましく、35〜75%の範囲であるとより好ましい。金属酸化物(A)の量が当該範囲内であれば、塗膜全体に均一な金属酸化物のマトリクスを形成できると共に、有機無機複合塗膜の割れが生じにくくなる。

【0023】

[固体基材]

本発明で用いる固体基材(X1)としては、前述の有機無機複合塗膜を当該基材上に形成させた後、焼成する工程において基材自身の変化がないものであることを必須とし、具体的には250℃以上の耐熱性を有することが必要である。前記固体基材(X1)の形状や構成成分としては特に限定されるものではなく、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布可能であればよく、種々のガラス材料、金属材料、無機酸化物材料等からなる基材を好適に用いることができる。このような基材を用いると、塗膜の形成過程で、基材表面の水酸基との縮合反応によって共有結合が形成され、また、親水基や酸化物層と水素結合を形成する等、塗膜と基材との間に強固な結合が形成され、安定な大面積の塗装基材を得ることができる。なお、固体基材が250℃以上の耐熱性を有するということは、当該基材の軟化点もしくは融点が250℃以上であることをいう。

【0024】

ガラス材料としてはソーダ石灰ガラス、クリスタルガラス、ほうけい酸ガラス、石英ガラスなどを用いることができ、これらのガラス中に金属、金属酸化物等を含んでいても良い。また、金属材料としては、例えば、金、銀、白金、鉄、銅、亜鉛、タングステン、ニッケル、アルミニウム、カーボン、シリコン等の材料を挙げることができ、さらに無機酸化物材料としては、例えば、アルミナ、酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化鉄、酸化インジウム、酸化スズ等の一種もしくは複数種の混合酸化物の基材を用いることができ、また、これらの組成に、さらに、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO、B2O3、P2O5等を含有していても良い。

【0025】

基材の形状としては、板状の基材の他に、棒状、球状、半球状、角錐状など、種々の形状のものを使用することが可能であり、塗布面は、平面状のものに限定されず、曲面を有するものも好適に用いることができる。従って、一般に市販されているグラス、茶碗、皿、タイルなどを基材として用いることが可能である。

【0026】

また、基材状への塗布が困難な場合には、予め、基材上にプライマーと呼ばれる地塗り剤を塗工しておいても良い。

【0027】

また、本発明の構造色膜をセルフスタンディングの薄膜(自立膜)として作製する場合に用いる固体基材(X2)としては、前述の固体基材(X1)のような耐熱性を必要とせず、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布することができる基材であれば、特に制限無く用いることができ、目的に応じて選択可能である。特に一般的な水性の組成物に対しての接着力が弱いポリエチレン、ポリ塩化ビニル等の基材であれば、有機無機複合塗膜を得た後の剥離工程が容易である点から好ましく用いることができる。

【0028】

例えば、ポリエチレンやポリ塩化ビニルの基材に、前記水性塗料組成物を塗布した場合、乾燥に伴い前記有機無機複合塗膜が形成されると、その一部、もしくは、全面が表面から剥離する。乾燥後にこれを引き剥がすことによって、独立した有機無機複合塗膜を得ることができる。この後、後述する方法で薄膜状の構造色膜を得ることができる。

【0029】

[金属酸化物(A)]

前述の有機無機複合塗膜中の金属酸化物(A)は、金属アルコキシド(a)のゾルゲル反応により得られるものである。加水分解・縮合反応によりシリカ又はケイ素の酸化物を含む金属酸化物のネットワークを形成することができ、強固な塗膜が得られる点から、加水分解可能なアルコキシド基を三価以上有する金属アルコキシドを用いることが好ましい。特にテトラアルコキシシラン等の四価以上の金属アルコキシドを使用する場合には、得られる塗膜の硬度を高くすることができるため好ましい。塗膜硬度を高くする目的で、官能基数の多い金属アルコキシドを使用する場合には、全金属アルコキシド(a)中の四価以上の金属アルコキシドの含有率が、30質量%以上であることが好ましく、50質量%以上であることがより好ましい。

【0030】

前記金属アルコキシド(a)の金属種としては、例えば、ケイ素、チタン、ジルコニウム、アルミニウム、ホウ素、ゲルマニウム、亜鉛等が挙げられ、これらの中でもゾルゲル反応が容易である点から、ケイ素、チタン、ジルコニウム、アルミニウムであることが好ましく、工業的入手容易性の点からケイ素であることが特に好ましい。

【0031】

ケイ素を金属種として有する金属アルコキシドとしては、反応性の官能基を有していても良いアルコキシシラン等を挙げることができる。尚、本発明において特に断りのない限り、アルコキシシランは加水分解反応によりオリゴマー化しているものも含む。オリゴマー化したものは、シラノールとなったシリカゾル状態で使用しても良い。オリゴマー化したアルコキシシランとしては、その平均重合度が2〜20のものを好適に使用することができる。この場合の加水分解反応に用いる触媒としては、各種の酸類、アルカリ類を用いることができる。

【0032】

前記アルコキシシランとしては、例えば、ジメチルジメトキシシラン、ジエチルジメトキシシラン、メチルエチルジメトキシシラン、ジフェニルジメトキシシラン、フェニルメチルジメトキシシラン等のジアルコキシシラン、メチルトリメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メタクリロイルプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリエトキシシラン等のトリアルコキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラ(2−エタノール)オルソシリケート、テトラ(n−プロポキシ)シラン、テトラ(イソプロポキシ)シラン等のテトラアルコキシシラン等が挙げられる。

【0033】

更に官能基を有するアルコキシシランとしては、例えば、ハロゲンを有するシラン類として、テトラクロロシラン、メチルトリクロロシランといったクロロシラン等が挙げられる。

【0034】

チタンを金属種として有する金属アルコキシドとしては、例えば、テトライソプロポキシチタン、テトラエトキシチタン、テトラブトキシチタン、テトラプロポキシチタン等のアルコキシチタンが挙げられ、また、チタンアセチルアセトナート、チタンオクチレングリコール、チタンテトラアセチルアセトナート、チタンエチルアセテート等、チタンの金属アルコキシドから調製される種々のチタンキレートを用いても良い。アルミニウムを金属種として有する金属アルコキシドとしては、例えば、トリエトキシアルミニウム等のアルコキシアルミニウムが挙げられる。

【0035】

これらの金属アルコキシド(a)は、単独で用いても、二種以上を併用しても良いが、得られる複合塗膜の硬度を高くするためには、二価以下のアルコキシシランやアルコキシチタン、アルコキシアルミニウム等のシラン以外の金属種を有する金属アルコキシドの使用割合を、全金属アルコキシド(a)中、10質量%以下にすることが好ましい。

【0036】

[中空ポリマー粒子]

前記有機無機複合塗膜において使用する中空ポリマー粒子(B)は、前述の金属酸化物(A)と複合化でき、単分散性であればよいが、その該表面が親水性であって水性媒体中で安定に分散しているものが好ましい。また、該中空ポリマー粒子の殻壁が薄いことが、得られる有機無機複合塗膜内部の多孔体構造と表面の凹凸構造を形成しやすく、ひいては目的とする構造色膜の発色の点から好ましい。この様な中空ポリマー粒子が容易に得られる点から、本発明で用いる中空ポリマー粒子(B)は、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)とを水性媒体中で擬エマルジョン形式のラジカル重合反応を行うことにより得られるものであることが最も好ましい。

【0037】

ラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)とを含有する単量体群を水性媒体中で共重合する際に、水溶性モノマー(b1)は非水溶性モノマー(b2)に比べ、そのモル濃度は非常に低い。水溶性開始剤を用いて重合を行うと、水溶性モノマー(b1)が優先的に重合され、該モノマー(b1)由来の親水性のセグメントが形成される。ところが、末端ラジカルの親水性のセグメントが一定の大きさに成長すると、重合度の増大等の要因により非水溶性モノマーの液滴との間にdepletion(枯渇)相互作用が強く誘導され、その液滴表面に成長中の親水性セグメントが濃縮される現象が起こる。言い換えれば、親水性セグメントの成長末端周辺は、非水溶性モノマー(b2)で埋まる状態になる。従って、親水性セグメントのラジカル成長末端には非水溶性モノマー(b2)の付加反応が始まり、非水溶性モノマー(b2)の重合が急速に進行し、その結果、二つの相反する性質のセグメントを有する共重合体が生成する。このようにして生成した疎水性セグメントと親水性セグメントとを有する共重合体は、いわゆる高分子界面活性剤として働き、重合反応途中、該共重合体は自発的に疎水セグメントがサンドイッチされたような二分子膜ポリマー会合体粒子(ポリマーベシクル)へ集合する。その結果、残存する多くの非水溶性モノマー(b2)はその会合体粒子の膜中に取り込まれながら重合し、最終的にはポリマーベシクル構造に類似した内外表面が親水性であり、殻壁の厚みが薄い中空ポリマー粒子が与えられる。本発明では、上記のような重合過程を擬エマルジョン重合と定義する。

【0038】

この様にして得られる中空ポリマー粒子の平均粒子径や殻壁の厚みは、目的に応じて調整可能である。前記有機無機複合塗膜において、塗膜内部の中空構造を維持しながら、塗膜全体としての強度を発現させ、目的とする構造色膜の強度を高めるためには、該中空ポリマー粒子(B)の殻壁厚みが10nm以上20nm以下で平均粒径が50nm以上150nm未満の粒子、または殻壁厚みが10nm以上80nm以下で平均粒径が150nm以上800nm以下の粒子であることが好ましい。

【0039】

前記ラジカル重合性の水溶性モノマー(b1)としては、特に限定されるものではないが、25℃の蒸留水に対して1.0質量%以上溶解するものであることが好ましく、蒸留水と任意に混和可能であるものがより好ましく、その構造中に例えば、アミド基、アミノ基、オキシアルキレン鎖、シアノ基、酸無水物基等を有するもの、また、例えばカルボキシ基、ヒドロキシ基、スルホン酸基、リン酸基等を有するもの、及びこれらのアルカリ金属塩又はアンモニウム塩を有するものを用いることができる。具体的には、アミド基を有する水溶性モノマーとしては、例えばアクリルアミドやN−エチルアクリルアミド、N−エチルメタクリルアミド、N−イソプロピルアクリルアミド、N−イソプロピルメタクリルアミド、N−n−プロピルアクリルアミド、N−n−プロピルメタクリルアミド、N−シクロプロピルアクリルアミド、N−シクロプロピルメタクリルアミド、N,N―ジメチルアクリルアミド、N,N―ジエチルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、N−メチル−N−エチルアクリルアミド、N−メチル−N−イソプロピルアクリルアミド、N−メチル−N−n−プロピルアクリルアミド等のN−置換(メタ)アクリルアミドやN−ジ置換(メタ)アクリルアミド、N−ヒドロキシエチルアクリルアミド、アクリロイルモルフォリン、N−ビニルピロリドン、ダイアセトンアクリルアミド、N,N’−メチレンビスアクリルアミド等が挙げられる。アミノ基を有する水溶性モノマーとしては、例えば、アリルアミン、N,N―ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート等が挙げられる。また、カルボキシ基を有する水溶性モノマーとしては、アクリル酸、メタクリル酸、マレイン酸等が挙げられ、ヒドロキシ基を有する水溶性モノマーとしては、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、4−ヒドロキシブチルアクリレート、1,4−シクロヘキサンジメタノールモノアクリレート等を挙げることができる。スルホン酸基を有する水溶性モノマーとしては、スチレンスルホン酸、スチレンスルホン酸ナトリウム、スチレンスルホン酸リチウム、スチレンスルホン酸アンモニウム、スチレンスルホン酸エチルエステル、スチレンスルホン酸シクロヘキシルエステル、2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。さらにビニルピリジンやグリシジルメタクリレートに有機アミンを反応させて合成したモノマーを四級化させて得られる、四級化モノマーを用いても良い。

【0040】

これらの水溶性モノマー(b1)の中でも、その構造中にアミド基、アミノ基、カルボキシ基又はその塩、スルホン酸基又はその塩を有するものは、工業的入手容易性、水溶性、ラジカル重合容易性等に優れる点から好ましいものである。

【0041】

更に、N−置換アクリルアミドやN,N−ジ置換アクリルアミドは、疎水性基と親水性基とを1分子中に有する点から、界面活性作用を有すると考えられ、また、その単独重合体は、重合度や水性媒体の温度によって水溶性の度合いが変化するという特異な性質を有する。これらの性質によって、前述の反応機構が容易に達成されることになり、本発明で用いる中空ポリマー粒子(B)をより容易に製造することができる。

【0042】

前記ラジカル重合性の非水溶性モノマー(b2)としては、前記の水溶性モノマー(b1)と共重合可能な基を有するものであれば、種々のモノマーを用いることが可能であるが、25℃の蒸留水に対する溶解度が0.5質量%以下であることが好ましく、特に前記の水溶性モノマー(b1)との反応性に優れ、且つ工業的入手が容易である点から、アクリレートやメタクリレートであることが好ましい。

【0043】

アクリレートとしては、例えば、アクリル酸ブチル、アクリル酸ラウリル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸イソボニル、アクリル酸グリシジル、tert−ブチル−α−トリフルオロメチルアクリレート、1−アダマンチル−α−トリフルオロメチルアクリレート、(3−メチル−3−オキセタニル)メチルアクリレート、アクリロイルプロピルトリメトキシシラン、アクリロイルプロピルトリエトキシシラン、アクリル酸メチル、アクリル酸エチル等を挙げることが出来る。

【0044】

また、メタクリレートとしては、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸−i−ブチル、メクリル酸シクロヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸グリシジル、メタクリル酸アリル、2,2,2−トリフルオロエチルメタクリレート、(3−メチル−3−オキセタニル)メチルメタクリレート、メタクリロイルプロピルトリメトキシシラン、メタクリロイルプロピルトリエトキシシラン等を挙げることが出来る。これらラジカル重合性の非水溶性モノマー(b1)は、単独でも2種以上を混合して用いることもできる。以下、本文中で使用する(メタ)アクリレートは特に断りのない限り、アクリレート単独、メタクリレート単独及びそれらの混合物を総称するものとして用いる。

【0045】

前記ラジカル重合性の非水溶性モノマー(b2)の中でも、グリシジル(メタ)アクリレート、オキセタン(メタ)アクリレート等の環状エーテル構造を有するものは、前記ラジカル重合性の水溶性モノマー(b1)との共重合体を形成する途中、若しくは共重合体となった後、該共重合体の分子内、若しくは分子間で架橋反応することが可能であり、該架橋反応によって、得られる中空ポリマー粒子の殻の部分を形成する共重合体の強度を高め、該中空ポリマー粒子の安定性を高めることに寄与すると考えられるので、特に好適に用いることができる。

【0046】

前記ラジカル重合性の非水溶性モノマー(b2)として、二官能のジ(メタ)アクリレート、例えば、エチレンジ(メタ)アクリレート、ジエチレン(メタ)アクリレート、トリエチレンジ(メタ)アクリレート等のポリエチレンジ(メタ)アクリレート類、プロピレンジ(メタ)アクリレート、ジプロピレンジ(メタ)アクリレート、トリプロピレンジ(メタ)アクリレート、等のポリプロピレンジ(メタ)アクリレート類、グリセロールジ(メタ)アクリレート等も単独で、または2種以上を併用して用いることができる。これらのジ(メタ)アクリレートを用いる場合には、得られる中空粒子の凝集を防ぐ目的で、単官能の前記(メタ)アクリレートと併用することが好ましく、特にラジカル重合性の非水溶性モノマー(b2)中の(メタ)アクリレートの使用割合がモル比で0.7以上であることが好ましい。

【0047】

前記ラジカル重合性の非水溶性モノマー(b2)としては、(メタ)アクリレート以外の、例えば、スチレン系化合物、ビニルエステル、ビニルエーテル、ビスビニル化合物等を単独で、または2種以上を併用して用いることができる。このとき、本発明で用いる中空ポリマー粒子(B)を容易に得られる点から、(メタ)アクリレートと併用することが好ましく、特に、ラジカル重合性の非水溶性モノマー(b2)中の(メタ)アクリレートの使用割合がモル比で0.5以上であることが好ましい。

【0048】

前記スチレン系化合物は、スチリル基を有する化合物であって、例えば、スチレン、α−メチルスチレン、ビニルトルエン、α−クロロスチレン、o−、m−、p−クロロスチレン、p−エチルスチレン、p−tert−ブトキシスチレン、m−tert−ブトキシスチレン、p−アセトキシスチレン、p−(1−エトキシエトキシ)スチレン、p−メトキシスチレン、スチリルトリメトキシシラン、スチリルトリエトキシシラン、ビニルナフタレン、ビニルビフェニル、ビニルアントラセン、ビニルピレン等が挙げられる。

【0049】

前記ビニルエステルとしては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、モノクロロ酢酸ビニル、ピバリン酸ビニル、酪酸ビニル等が挙げられる。

【0050】

前記ビニルエーテル類としては、例えば、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、イソプロピルビニルエーテル、n−ブチルビニルエーテル、イソブチルビニルエーテル、2−エチルヘキシルビニルエーテル、オクタデシルビニルエーテル、シクロヘキシルビニルエーテル、アリルビニルエーテル、シクロヘキサンジメタノールモノビニルエーテル、1,4−ブタンジオールジビニルエーテル、ノナンジオールジビニルエーテル、シクロヘキサンジオールジビニルエーテル、シクロヘキサンジメタノールジビニルエーテル、トリメチルプロパントリビニルエーテル、ペンタエリスリトールテトラビニルエーテル、フェニルビニルエーテル等が挙げられる。

【0051】

前記ビスビニル化合物としては、例えば、ジビニルベンゼン等が挙げられ、得られる中空ポリマー粒子(B)の殻中に架橋構造を生じるため、安定した中空粒子を製造することが可能である点から好ましいものである。

【0052】

前記ラジカル重合性の水溶性モノマー(b1)と前記ラジカル重合性の非水溶性モノマー(b2)との使用割合としては、目的とする中空ポリマー粒子の平均粒子径や殻壁の厚み等により選択されるものであるが、水性媒体中で安定に存在できる中空ポリマー粒子が得られ、且つ中空構造も安定である点から、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)とのモル比(b2)/(b1)が3.5〜12であることが好ましく、特に該比率が3.5〜10であることが好ましい。尚、モノマー類を一括で添加するのではなく、ある程度重合が進行し、中空ポリマー粒子が形成されてからラジカル重合性の非水溶性モノマー(b2)を加えて該中空ポリマー粒子の平均粒子径や殻壁の厚みをコントロールする際には、該比率が12を超える場合においても安定な中空ポリマー粒子を得ることができる。

【0053】

前記擬エマルジョン重合に用いる水性媒体としては、水を単独で用いる他、水にメタノール、エタノール、イソプロパノール等の低級アルコール、エチレングリコール、プロピレングリコール、ブタンジオール、ジエチレングリコール、トリエチレングリコール等の多価アルコール、アセトン、メチルエチルケトン等のケトン類、テトラヒドロフラン等のエーテル類を単独、もしくは複数種混合した混合溶媒を挙げることができる。

【0054】

混合溶媒を用いる際の、その配合割合としては、後述する水溶性重合開始剤とラジカル重合性の水溶性モノマー(b1)が可溶であり、かつ、ラジカル重合性の非水溶性モノマー(b2)の溶解度が0.5質量%以下の範囲であれば良く、目的に応じて適宜選択することができるが、水溶性重合開始剤による重合開始効率を高く保つために、水の割合を50質量%以上、特に80質量%以上にすることが好ましい。

【0055】

前記水溶性重合開始剤としては、特に制限されるものではなく、種々のものを使用することができるが、過硫酸塩又はアミノ基含有アゾ化合物を用いる事が好ましく、例えば、過硫酸カリウム(KPS)、過硫酸アンモニウム(APS)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]二塩酸塩、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]二硫酸塩二水和物、2,2’−アゾビス[N−(2−カルボキシエチル)2−メチルプロピオンアミド]、2,2’−アゾビス(1−イミノ−1−ピロリジノ−2−メチルプロパン]二塩酸塩、2,2’−アゾビス{2−[1−(2−ヒドロキシエチル)−2−イミダゾリン−2−イル]プロパン}ジヒドロクロライド、2,2’−アゾビス[2−(2−イミダゾリン−2−イル)プロパン]、2,2’−アゾビス[2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド]、2,2’−アゾビス{2−メチル−N−[1,1−ビス(ヒドロキシメチル)−2−ヒドロキシエチル]プロピオンアミド}、2,2’−アゾビス(2−メチルブタンアミドオキシム)二塩酸塩四水和物、等が挙げられる。

【0056】

これら水溶性重合開始剤の使用割合としては、ラジカル重合性の水溶性モノマー(b1)とラジカル重合性の非水溶性モノマー(b2)との合計100質量部に対して、0.1〜5質量部の範囲で適宜選択すれば良いが、重合反応の効率を上げ、且つ中空ポリマー粒子の凝集を抑制する目的で0.5〜3質量部の範囲で選択することがより好ましい。

【0057】

また、前記重合時に、必要に応じて適宜各種の分散安定剤をともに用いても良い。前記分散安定剤としては、例えば、アニオン性界面活性剤、非イオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤、有機懸濁保護剤等を挙げることができ、中でも得られる中空ポリマー粒子の分散安定性に優れる点から、アニオン性界面活性剤、カチオン性界面活性剤を用いる事が好ましい。

【0058】

アニオン性界面活性剤としては、例えば、ロジン酸カリウム、ロジン酸ナトリウム等のロジン酸塩、オレイン酸カリウム、ラウリン酸カリウム、ラウリン酸ナトリウム、ステアリン酸ナトリウム、ステアリン酸カリウム等の脂肪酸のナトリウム塩又はカリウム塩、ラウリル硫酸ナトリウム等の脂肪族アルコールの硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルアリルスルホン酸等を挙げることができる。

【0059】

非イオン性界面活性剤としては、例えば、ポリエチレングリコールのアルキルエステル、アルキルエーテル、アルキルフェニルエーテル等を挙げることができる。

【0060】

カチオン性界面活性剤としては、例えば、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、アミン塩系の界面活性剤を挙げることができる。

【0061】

両性界面活性剤としては、例えば、アルキルアミノ脂肪酸塩、アルキルベタイン、アルキルアミンオキシド等が挙げられる。

【0062】

これらの分散安定剤は、必要に応じて、単独、あるいは2種以上を組み合わせて使用することができる。分散安定剤の使用にあたっては、得られる中空ポリマー粒子の凝集を防ぐため、水溶性重合開始剤によって該粒子に付与される表面電化と同電荷のイオン性界面活性剤、又は非イオン性界面活性剤を用いることが好ましい。

【0063】

分散安定剤の使用量は、必要に応じて適宜選択すれば良いが、反応の初期段階での濃度が高すぎる場合には、通常の乳化重合が進行し、粒子が中空構造を発現しにくくなるため、初期段階では使用量を控え、粒子の形成に伴って後から添加しても良い。

【0064】

前記擬エマルジョン重合の反応温度としては、用いる水溶性重合開始剤の重合開始温度にあわせて、35〜90℃の範囲で適宜設定すれば良いが、該水溶性重合開始剤の開始能を上げ、且つ、水性媒体の蒸発を防いで反応系の不安定化を抑制する点から、40〜85℃の範囲で設定することが好ましく、60〜80℃の範囲で設定することがより好ましい。

【0065】

前記擬エマルジョン重合時のモノマーの濃度は、低すぎると、中空ポリマー粒子の合成効率が悪く、高すぎる場合には凝集が起こりやすいことから、0.5〜20質量%の範囲で目的に応じて適宜選択する事が好ましく、より安定性の高い中空ポリマー粒子を効率良く得られる点からは、該濃度が1〜10質量%の範囲から選択することが好ましい。

【0066】

擬エマルジョン重合において、原料の仕込み方法としては、水性媒体中に予めラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)の全使用量を加えた状態で、水溶性重合開始剤を用いて重合を行う、従来のラジカル重合のワンポットの製法を採用することが出来る。

【0067】

また、水性媒体中に予めラジカル重合性の水溶性モノマー(b1)と、ラジカル重合性の非水溶性モノマー(b2)とを加えた状態で、水溶性重合開始剤を用いて重合を行い、重合反応が進行した状態で、さらにはじめに用いたものと同一又は異なるラジカル重合性の非水溶性モノマー(b2)を添加するワンポット製造方法でも合成可能である。この後添加の方法を用いる場合には、中空構造の殻壁の厚さを大きくすることができる。

【0068】

[水性塗料組成物]

本発明の構造色膜作製法において、塗装基材を得る第一の工程で用いられる水性塗料組成物は、前述の有機無機複合塗膜を容易に与えうるものであって、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と中空ポリマー粒子(B)の水性分散体とを含有するものである。

【0069】

また、本発明の構造色膜作製法において、第一の工程で用いられる水性塗料組成物の好ましい一形態は、中空ポリマー粒子(B)と前記金属酸化物(A)を与えうる加水分解性の官能基を三価以上有する金属アルコキシド、及び酸触媒を含有するものである。

【0070】

上記水性塗料組成物では、金属アルコキシド(a)の加水分解と縮合反応により金属酸化物のゾルが生成するが、そのゾルの一部は、中空ポリマー粒子(B)の外表面で濃縮されることになり、塗料組成物中で中空ポリマー粒子(B)の外表面が金属酸化物(A)のゾルと既にハイブリッドされた構造体が形成される。従って、水性塗料組成物中では、金属酸化物(A)のゾルと、外表面がゾルに覆われた中空ポリマー粒子(B)とが存在することになる。それを基材上に塗布した後、揮発成分を揮発させることで、金属酸化物(A)のゾルに覆われた中空ポリマー粒子(B)が最密充填の3次元配列構造を形成し、やがてその構造が金属酸化物(A)のゾルで固まり、結果的に塗膜内部に球状の空洞、外表面に半球状の凹凸パターンを有する塗膜を形成する。

【0071】

上記水性塗料組成物の中空ポリマー粒子(B)及び金属アルコキシド(a)としては、前述の中空ポリマー粒子(B)、金属アルコキシド(a)を好ましく使用することができる。また、中空ポリマー粒子(B)の外表面で金属酸化物(A)のゾルが濃縮されやすく、本発明の構造色膜が容易に得られる点から、当該中空ポリマー粒子(B)の最外表面が親水性であることが好ましい。

【0072】

特に中空ポリマー粒子の外表面が、(メタ)アクリルアミド、(メタ)アクリル酸、またはアミノ基含有(メタ)アクリルエステル由来の構造の密度が高いセグメントからなるものであることが好ましい。アミノ基含有(メタ)アクリルエステル由来の構造を有するものである場合には、それがプロトン化されていると、金属酸化物(A)のゾルを安定化する効果が高いため、該中空ポリマー粒子(B)のアミノ基は、部分プロトン化あるいは完全プロトン化されていることが好ましい。

【0073】

該水性塗料組成物に使用する水性媒体は、水又は水と水溶性溶媒との混合溶媒であり、該水溶性溶媒としては、例えば、メタノール、エタノール、イソプロパノール等のアルコール類、アセトン等のケトン類、ピリジン、ジメチルホルムアミドなどの溶媒を使用できる。水と水溶性溶媒との混合溶媒を使用する場合には、水溶性溶媒の量が、使用する水の量に対して40質量%未満であることが好ましい。

【0074】

混合の順序は特に制限されないが、中空ポリマー粒子(B)の水性分散体に、酸触媒の水溶液、金属アルコキシド(a)の溶液を添加する方法、または、金属アルコキシド(a)の水性溶液に酸触媒を加え、金属アルコキシド(a)の予備的な加水分解を行った後、中空ポリマー粒子(B)の水性分散体を添加する方法等で塗液を調製することができる。

【0075】

前記酸触媒としては、例えば、塩酸、硝酸、硫酸、リン酸、ホウ酸等の無機酸や、酢酸、フタル酸、フマル酸、マレイン酸、リンゴ酸、アクリル酸、メタクリル酸、トリフルオロメチルスルホン酸、エチルスルホン酸等の有機酸を用いることができる。これらの酸は単独または2種以上を併用してもよい。これらの中でも、pH調整が容易であり、得られる水性塗料組成物の保存安定性が良好で、且つ得られる有機無機複合塗膜の耐水性に優れる点から、マレイン酸、アクリル酸など不飽和有機酸を用いることが好ましい。尚、水性塗料組成物の安定性と基材へ塗布した後の塗膜形成(硬化)が良好である点から、水性塗料組成物のpHは1.5〜6.5に調整することが好ましい。

【0076】

前記金属アルコキシド(a)は、使用する前記中空ポリマー粒子(B)の質量と、金属アルコキシド(a)の質量との比(B)/(a)が、概ね70/30〜5/95の範囲で適宜調整すればよく、40/60〜15/85の範囲にあることが好ましく、35/65〜25/75の範囲にあるとさらに好ましい。上記比(B)/(a)が5/95以上であれば得られる塗膜のクラックを低減することができ、また、70/30以下であると塗膜の耐水性の向上が図られる。

【0077】

また、使用する水性媒体の量としては、使用する金属アルコキシド(a)の0.2〜50倍量程度であることが好ましい。

【0078】

この水性塗料組成物中に、本発明の効果を損なわない範囲で、例えば、エチルセロソルブ、プロピレングリコールモノブチルエーテル、プロピレングリコールジブチルエーテル、ジエチレングリコールモノプロピルエーテルといった各種の有機溶剤を加えても良く、また、平滑剤・濡れ剤といった各種の添加剤を加えることもできる。

【0079】

また、本発明の第一工程で用いる水性塗料組成物に、本発明の効果を損なわない範囲で、各種の硬化剤、例えば、水溶性のポリグリシジルエーテルなどを加えることもできる。

【0080】

上記水性塗料組成物は、前述の各種基材上に塗布後、常温もしくは、加熱処理によって容易に硬化でき、有機無機複合塗膜を形成する。加熱によって硬化させる場合には、加熱温度は60〜250℃範囲で選定でき、100℃程度で30分処理することが好ましい。

【0081】

[構造色膜の作製工程]

(水性塗料組成物の塗布)

本発明の構造色膜の作製方法の第一工程において、基材上に有機無機複合塗膜を作製して塗装基材を得る際の前記水性塗料組成物の塗布方法は特に制限されず、例えば、刷毛塗り、ディップコート法、スプレーコート法、ロールコート法、バーコート法、エアナイフコート法といった各種の方法を用いることができ、さらにこれらを組み合わせて用いることもできる。

【0082】

(有機無機複合塗膜の焼成工程)

本発明の構造色膜の第一の作製方法においては、前記工程で得た塗装基材を焼成することによって構造色膜被覆基材を得る方法であり、この焼成温度は、固体基材(X1)の種類や目的によって、250〜1300℃の温度範囲から適宜選択できる。焼成温度は、固体基材の耐熱温度以下の温度を選択することが必要であり、例えば、低融点のソーダガラスを基材に用いた場合には、250〜500℃の範囲で焼成するのが好ましく、高融点の石英ガラスを基材に用いた場合は250〜1000℃の範囲で焼成することが可能である。また、アルミナ等、高耐熱性のセラミックスを用いた場合には250〜1300℃の範囲で焼成が可能である。

【0083】

本発明の構造色膜の第二の作製方法は、塗装基材から剥離させた有機無機複合塗膜を焼成することによって自立した構造色膜を得る方法である。この焼成温度は、目的によって、250〜1300℃の温度範囲から適宜選択できる。剥離させた有機無機複合塗膜の焼成時には、塗膜の反りや亀裂の発生を抑制するため、耐熱性のある2枚の平面基材間に挟んで焼成を行っても良い。この場合、耐熱性の基材としては、前記固体基材(X1)の材料から、適宜選択することができる。

【0084】

また、焼成温度の選択によって、構造色膜中に有機成分を残存させ、同じ塗装基材から、異なる発色を示す構造色膜を得ることが可能である。例えば、形成された有機無機複合塗膜中の有機成分が完全に分解消失しない条件で焼成を行うと、構造色膜内部の三次元周期多孔構造由来の発色に加えて、若干黄色〜茶色を加えた色味の構造色膜を得ることができる。膜中の有機成分が完全に分解消失しない条件は、例えば熱重量分析などを用いて、予め、塗膜の加熱分解挙動について測定しておくことによって設定することができる。

【0085】

さらに、塗装基材の焼成時の雰囲気を空気存在下から、窒素下、アルゴン下等に変えることによって、有機無機複合膜中の有機成分を炭化させ、構造色膜中に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有させることができる。この場合には、構造色膜内部の三次元周期多孔構造由来の発色に加えて炭化物(C)の黒色が加わり、同じ塗装基材から、より深みのある、異なる発色を示す構造色膜を得ることができる。雰囲気の変更は、目的によって、加熱焼成前に完全に雰囲気を交換して加熱焼成を行っても良いし、加熱段階で雰囲気を変更しても良い。

【0086】

焼成には、一般に知られているマッフル炉、雰囲気炉、赤外線炉等の各種の焼成炉の他、マイクロウェーヴオーブン等も用いることができる。

【0087】

[構造色膜]

本発明の構造色膜は、前記金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなる膜が、前記固体基材(X1)上に形成されたもの、もしくは独立した、前記金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなる膜である。「逆オパール構造」とは、前述のように、粒子が三次元的に周期配列した「オパール構造」に対し、この構造を鋳型として写し取り、固体中に、三次元周期配列した均一径の球状空孔を有する構造のことをいう。

【0088】

本発明の構造色膜の厚み、及び、厚み方向での膜断面の球状の孔径は、製造の第一工程において作製される有機無機複合塗膜の厚さをほぼ維持しており、前述のように、厚みは1〜50μm、また、内部の球状の孔径は、概ね40〜780nmの範囲となる。

【0089】

本発明の構造色膜の作製法においては、このような厚みの膜が、少なくとも1cm角以上の大きさの基材に塗布され、亀裂等の欠陥の無い大面積の構造色膜を得ることが可能である。従って、膜の厚みに対する膜平面の最短辺の長さは、少なくとも1,000倍以上であり、10,000倍以上のものを簡便に作製することができる。本発明に置いて、膜平面の最短辺の長さとは、逆オパール構造からなる構造色膜中で、亀裂や断裂などの欠陥の無い膜の平面方向の最短辺長のことをいう。

【0090】

従来提案されている無機酸化物からなる逆オパール構造の構造色膜は、微粒子が配列したオパール構造の微粒子間に無機酸化物の前駆体を注入し、これを加熱焼成することによって、有機成分を除去しながら、無機酸化物の縮合反応を進行させて得られるものである。従って、加熱焼成に伴い、材料全体が収縮するので、膜を塗布した基材上で逆オパール構造を保持することはできず、多数の亀裂を生じやすいため大面積の構造色膜を作製することは困難である。一方、本発明の構造色膜の製造方法では、その第一工程において、基材上に有機無機複合塗膜を作製する。この有機無機複合塗膜は、前述の様に、金属酸化物からなるマトリクス中に単分散性の中空ポリマー粒子が三次元周期構造を持ちながら複合化されていることを特徴とし、当該無機酸化物からなるマトリクスは、金属酸化物材料の連続相が塗膜全体にわたって構築された構造である。マトリクスである金属酸化物材料からなる連続相は、引き続き行なう加熱焼成の工程によってもほとんど縮小することがなく、基材上に塗布された状態で、有機成分の除去のみを行うことができる。このことは、本発明の構造色膜が、第一工程で作製された有機無機複合塗膜の内部構造をほぼ維持していることから明らかである。従って構造色膜内部の逆オパール構造の均一径球状空孔の平均径としては50nm〜800nmのものを目的に応じて作製することができるが、可視光領域の光を充分に回折、干渉するためには、均一球状空孔の平均径は100nm〜600nmのものが好ましく、200nm〜500nmであることがより好ましい。

【0091】

本発明の構造色膜の一形態として、構造色膜中に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する構造色膜を作製することができる。金属酸化物(A)がシリカ等の比較的光透過性の高い材料や、酸化チタンの様に反射率の高い材料からなる場合には、周辺からの光の透過もしくは散乱によって、光の回折や干渉による構造色の発色が見えづらくなる場合がある。このときには黒色を呈する前記炭化物(C)を含有させて遮蔽効果を発現させることにより、より鮮やかな構造色を発色させることが可能になる。また、該炭化物(C)の残存量を制御することによって、透過、散乱光と回折、干渉光の割合が変化するので、異なる色調の構造色膜を作製することも可能である。

【0092】

炭化物(C)の残存量の制御は、前記のように、構造色膜作製の第二工程における有機無機複合塗膜の焼成過程において、焼成温度及び焼成雰囲気を制御することによって行うことができる。炭化物(C)の残存量は、用いる中空ポリマー粒子(B)の種類や用いる水性塗料組成物の組成によって異なるが、焼成後の構造色膜中に1〜60質量%の割合で残存させるのが好ましく、1〜40質量%の範囲であることがより好ましい。

【実施例】

【0093】

以下に実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、特に断わりがない限り「%」は「質量%」を表わす。

【0094】

測定機器

微粒子の形状及び中空性の観察には、キーエンス社製VE−9800走査型電子顕微鏡(SEM)を用いた。

【0095】

構造色膜表面、断面形状の観察には、キーエンス社製VE−9800走査型電子顕微鏡(SEM)とSII社製SPI4000原子間力顕微鏡(AFM)を用いた。構造色膜のUV−Vis反射スペクトル測定には、村上光学社製の三次元変角分光測色システムGCMS−11を用いた。

【0096】

構造色膜の熱重量分析には、エスアイアイ・ナノテクノロジー株式会社製、示差熱熱重量同時測定装置(EXSTAR6000 TG/DTA)を用いた。

【0097】

焼成後の構造色膜中の有機成分の残存成分分析には、レニショー社製のラマンレーザー顕微鏡を用いた。

【0098】

合成例1

<PNIPAM−co−PGMAからなる中空ポリマー粒子B−1の合成>

1.8gのN−イソプロピルアクリルアミド(株式会社興人製、以下NIPAMと称す。)を溶解した水溶液290mlにグリシジルメタクリレート(和光純薬工業株式会社製、以下、GMAと称す。)11.8gを加えて70℃で窒素フローしながら攪拌した(GMA/NIPAM=5.2mol/mol)。水溶性重合開始剤として、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩(V−50、和光純薬工業株式会社製)0.15gを溶解した水溶液10mlを添加した。同温度で1時間攪拌することにより粒子の分散液を得た。この分散液を遠心分離操作によって洗浄した後、この微粒子の形状をSEM観察したところ、平均粒径225nmの単分散真球状の粒子であった(図1)。この微粒子を押しつぶして、形態の観察を行ったところ、粒子の中央が空洞の中空ポリマー粒子であることが確認できた(図2)。この粒子の殻壁の厚みはおよそ10nmであった。以下、この中空ポリマー粒子をB−1と称す。

【0099】

合成例2

<PACMO−co−PGMAからなる中空ポリマー粒子B−2の合成>

1.8gのアクリロイルモルフォリン(株式会社興人製、以下ACMOと称す。)を溶解した水溶液290mlにGMA 13.5gを加えて70℃で窒素フローしながら攪拌した(GMA/ACMO=4.8mol/mol)水溶性重合開始剤として、V−50 0.15gを溶解した水溶液10mlを添加した。同温度で1時間攪拌することにより粒子の分散液を得た。この分散液を遠心分離操作によって洗浄した後、この微粒子の形状をSEM観察したところ、平均粒径270nmの単分散真球状の粒子であった(図3)。この微粒子を押しつぶして、形態の観察を行ったところ、粒子の中央が空洞の中空ポリマー粒子であることが確認できた(図4)。この粒子の殻壁の厚みはおよそ10nmであった。以下、この中空ポリマー粒子をB−2と称す。

【0100】

実施例1

<B−1が含まれる水性塗料組成物>

合成例1で得た中空ポリマー粒子B−1の濃度が20%となる水分散体100部、10%のマレイン酸水溶液20部、シランオリゴマーMS−51(コルコート株式会社製)のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。

【0101】

実施例1で調製した水性塗料組成物を2.5cm×7cmの大きさのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を、25、80、130、180℃の各温度で30分間硬化させたところ、クラックの無い良好な有機無機複合塗膜が得られた。25、80℃で硬化させた複合塗膜表面のSEM観察では、微粒子が最密充填して規則的に配列した表面形態が確認された(図5及び図6)。この膜の断面をSEM観察した結果、規則的な多孔構造が確認された(図7)。

【0102】

上記で得られた有機無機複合塗膜の塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、青色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。この膜は、平均膜厚約2.5μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、10,000であった。

【0103】

実施例2

実施例1で用いた水性塗料組成物を、ガラス板上に絵画用ブラシで塗布して絵を描いた。得られた絵柄の有機無機複合塗膜塗装基材を、空気存在下、500℃の温度で0.5時間焼成すると、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。

【0104】

実施例3

実施例1で用いた水性塗料組成物を、15cm角の黒タイル上にバーコーター(30番)を用いて塗布した。得られた塗装基材を、空気存在下、500℃の温度で0.5時間焼成すると、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。

【0105】

実施例4

実施例1で用いた水性塗料組成物に2.5cm×7cmの大きさのガラス基材を浸漬、引き上げることによって塗布し、ガラス表面に複合塗膜を形成させた。得られた複合塗膜塗装基材を空気存在下、500℃の温度で1時間焼成すると、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、青色の鮮やかな発色を示すシリカからなる構造色膜が得られた。この膜は、平均膜厚約2μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、12,500であった。

【0106】

実施例5

実施例1で用いた水性塗料組成物を5cm角のポリエチレン板に塗布し、ポリエチレン板上に複合塗膜を形成させた。この複合塗膜は、乾燥に伴って、一部が基板から剥離した。この部分をピンセットでつかみ、引き剥がすことによって、独立した有機無機複合膜を得た。得られた膜を空気存在下、800℃まで昇温焼成すると、水色の鮮やかな発色を示す、欠陥の無い透明なシリカからなる構造色膜が得られた。この断面をSEM観察すると、粒子が最密充填した構造を保持した内部構造が確認された(図8)。

【0107】

実施例6

<B−2が含まれる水性塗料組成物>

合成例2で得た中空ポリマー粒子B−2の濃度が25%となる水分散体100部、10%のマレイン酸水溶液20部、シランオリゴマーMS−51のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。

【0108】

前記で調製した塗料組成物を2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を25、80、130、180℃の各温度で30分間硬化させたところ、クラックの無い良好な膜が得られた。硬化温度25℃で得られた複合塗膜表面および断面のSEM観察から、微粒子の規則的な配列パターンが確認された(図9及び図10)。また、この塗膜のAFM観察では、表面粒子配列による凹凸パターンが明確に現れ(図11)、谷間距離は370〜400nmであった(図12)。

【0109】

前記で得られた有機無機複合塗膜の塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、緑色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。観察方向を傾けると、緑色から赤色方向への発色のシフトが観察された。

【0110】

実施例7

実施例6で調製した水性塗料組成物を10cm×10cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜塗装基材を、電気炉を用いて、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、膜面に垂直の方向から観察して、緑色の鮮やかな発色を示す、シリカからなる構造色膜が得られた。観察方向を傾けると、緑色から赤色方向への発色のシフトが観察された。この膜は、平均膜厚約10μmであり、膜の厚み(D)に対する膜平面の最短辺の長さ(L)の比L/Dは、10,000であった。

【0111】

実施例8

合成例1、合成例2と同様にして合成した中空ポリマー粒子(表1)を含む水分散体100部を、実施例1、実施例6と同様にして、10%のマレイン酸水溶液20部、シランオリゴマーMS−51のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。この水性塗料組成物を、2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を130℃で30分間硬化させたところ、クラックの無い良好な膜が得られた。

【0112】

【表1】

【0113】

表1の脚注:

AIBN:2,2’−アゾビス(2−アミジノプロパン)二塩酸塩

KPS:過硫酸カリウム

【0114】

得られた塗装基材を、空気存在下、500℃、1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、透明で鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見えた。構造色膜の変角分光測定により得られた反射ピーク波長を表2に示す。300nmの粒子を用いて作製した構造色膜のSEM観察を行うと、構造色膜表面に規則的な多孔構造が観察された(図13)。

【0115】

【表2】

【0116】

実施例9

実施例8で用いたものと同じ有機無機複合塗膜塗装基材を窒素気流下、種々の焼成温度で焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、不透明で鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見え、空気存在下で焼成したものと異なる発色を示した。各焼成条件と、構造色膜の変角分光測定により得られた反射ピーク波長を表3に示す。

【0117】

【表3】

【0118】

これらの構造色膜のラマンスペクトル測定を行うと、1354、1548cm−1に、ピークが現れ、膜中に炭化物の存在が確認できた。TG−DTA測定により、400、450,500℃における焼成後の炭化物の存在量は、それぞれ、おおむね15%、20%、33%であった。300nmの粒子を用いて作製した構造色膜のSEM観察を行うと、構造色膜表面に規則的な多孔構造が観察された(図14)。

【0119】

実施例10

合成例1、合成例2と同様にして合成した中空ポリマー粒子(表1)を含む水分散体100部を、10%のマレイン酸水溶液20部、シランオリゴマーMS−51とグリシドキシプロピルトリメトキシシラン(GPTMS)混合シリカソース(質量比 MS−51/GPTMS=2)のイソプロパノール溶液(50%)100部を混合し、20℃の浴中2時間撹拌し、均一な分散状態である乳白色の水性塗料組成物を得た。この水性塗料組成物を、2.5cm×7.5cmのガラス基材にバーコーター(30番)で塗布して得られる複合塗膜を130℃で30分間硬化させたところ、クラックの無い良好な膜が得られた。

【0120】

得られた塗装基材を、空気存在下、もしくは窒素気流下、種々の焼成温度において1時間の焼成を行ったところ、全面にわたって亀裂等の欠陥が無く、鮮やかな発色を示す、シリカからなる構造色膜が得られた。これらのフィルムは、光の照射方向及び観察方向が変わると、観察色が変化して見えた。構造色膜の変角分光測定により得られた反射ピーク波長を表4(空気存在下焼成)、及び表5(窒素気流下)に示す。

【0121】

【表4】

【0122】

【表5】

【0123】

比較例1

中空ポリマー粒子を用いない以外は、実施例1と同様の組成の塗液を調製し、ガラス基材にバーコーター(30番)で塗布して複合塗膜を得た。25、80℃で乾燥すると、膜には多数のクラックが発生し、膜は基材から脱落した。

【0124】

比較例2

250nm径のポリスチレンの非中空コア、50nmの厚さの架橋したポリ(N−イソプロピルアクリルアミド)シェル層を有するコア−シェル型微粒子の20重量%分散液を、2.5cm角のガラス基材にスピンコーターの回転数1000rpmで10秒間回転塗布し、微粒子が三次元周期配列したフィルムを得た。このフィルムを、テトラエトキシシランを入れた直径5cmのシャーレ内に12時間浸漬し、シェル層内でのゾル−ゲル反応を進行させることで、ガラス基材全面に微粒子の三次元周期構造を固体化したフィルムを得た。このフィルムを500℃で加熱焼成すると、鮮やかな虹彩色を示す構造色膜が得られたが、膜表面に亀裂が入り、数mm幅の短冊状の剥離が起こった。

【0125】

比較例2

250nm径のポリスチレンの非中空コア、50nmの厚さの架橋したポリ(N−イソプロピルアクリルアミド)シェル層を有するコア−シェル型微粒子の20重量%分散液を、5cm角のガラス基材にバーコーター(30番)で塗布し、微粒子が三次元周期配列したフィルムを得た。このフィルムを、テトラエトキシシランを入れた直径10cmのシャーレ内に12時間浸漬し、シェル層内でのゾル−ゲル反応を進行させると、ガラス基材表面から数mm幅で短冊状にフィルムが剥離した。

【図面の簡単な説明】

【0126】

【図1】合成例1で得られた中空ポリマー粒子の形態を表すSEM観察像である。

【図2】合成例1で得られた中空ポリマー粒子を押し潰して観察した中空形態を表すSEM観察像である。

【図3】合成例2で得られた中空ポリマー粒子の形態を表すSEM観察像である。

【図4】合成例2で得られた中空ポリマー粒子を押し潰して観察した中空形態を表すSEM観察像である。

【図5】実施例1で得られた25℃硬化複合塗膜表面の形態を表すSEM観察像である。

【図6】実施例1で得られた80℃硬化複合塗膜表面の形態を表すSEM観察像である。

【図7】実施例1で得られた25℃硬化複合塗膜断面の形態を表すSEM観察像である。

【図8】実施例5で得られた800℃焼成構造色膜断面の形態を表すSEM観察像である。

【図9】実施例6で得られた25℃硬化複合塗膜表面の形態を表すSEM観察像である。

【図10】実施例6で得られた25℃硬化複合塗膜断面の形態を表すSEM観察像である。

【図11】実施例6で得られた25℃硬化複合塗膜表面のAFM観察像である。

【図12】実施例6で得られた25℃硬化複合塗膜のAFM観察断面プロファイルである。

【図13】実施例8中、粒径300nmの粒子を用いて作製された構造色膜の表面の形態を表すSEM観察像である。

【図14】実施例9中、粒径300nmの粒子を用いて作製された構造色膜の表面の形態を表すSEM観察像である。

【特許請求の範囲】

【請求項1】

(1)250℃以上の耐熱性を有する固体基材(X1)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材を焼成する工程、

を有することを特徴とする構造色膜の製造方法。

【請求項2】

前記固体基材(X1)が、ガラス、金属又は無機酸化物である請求項1記載の構造色膜の製造方法。

【請求項3】

前記金属アルコキシド(a)が、加水分解性の官能基を三価以上有する金属アルコキシドである請求項1又は2記載の構造色膜の製造方法。

【請求項4】

前記中空ポリマー粒子(B)と前記金属アルコキシド(a)との使用割合が(B)/(a)で表される質量比で70/30〜5/95の範囲である水性塗料組成物を用いる請求項1〜3の何れか1項記載の構造色膜の製造方法。

【請求項5】

(1)固体基材(X2)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材から塗膜を剥離する工程、

(3)(2)で得られた剥離塗膜を焼成する工程、

を有することを特徴とする構造色膜の製造方法。

【請求項6】

前記固体基材(X2)が、ポリエチレン又はポリ塩化ビニルである請求項5記載の構造色膜の製造方法。

【請求項7】

前記金属アルコキシド(a)が、加水分解性の官能基を三価以上有する金属アルコキシドである請求項5又は6記載の構造色膜の製造方法。

【請求項8】

前記中空ポリマー粒子(B)と前記金属アルコキシド(a)との使用割合が(B)/(a)で表される質量比で70/30〜5/95の範囲である水性塗料組成物を用いる請求項5〜7の何れか1項記載の構造色膜の製造方法。

【請求項9】

250℃以上の耐熱性を有する固体基材(X1)が構造色膜で被覆されてなる構造色膜被覆基材であって、該構造色膜が金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなるものであり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜被覆基材。

【請求項10】

前記構造色膜が金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布して得られる塗膜を焼成したものである請求項9記載の構造色膜被覆基材。

【請求項11】

前記構造色膜中に、更に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する請求項10記載の構造色膜被覆基材。

【請求項12】

金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜。

【請求項13】

前記構造色膜が金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布して得られる塗膜を基材から剥離した後、焼成したものである請求項12記載の構造色膜。

【請求項14】

前記構造色膜中に、更に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する請求項13記載の構造色膜。

【請求項1】

(1)250℃以上の耐熱性を有する固体基材(X1)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材を焼成する工程、

を有することを特徴とする構造色膜の製造方法。

【請求項2】

前記固体基材(X1)が、ガラス、金属又は無機酸化物である請求項1記載の構造色膜の製造方法。

【請求項3】

前記金属アルコキシド(a)が、加水分解性の官能基を三価以上有する金属アルコキシドである請求項1又は2記載の構造色膜の製造方法。

【請求項4】

前記中空ポリマー粒子(B)と前記金属アルコキシド(a)との使用割合が(B)/(a)で表される質量比で70/30〜5/95の範囲である水性塗料組成物を用いる請求項1〜3の何れか1項記載の構造色膜の製造方法。

【請求項5】

(1)固体基材(X2)上に、金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と、単分散性の中空ポリマー粒子(B)と、を含有する水性塗料組成物を塗布し塗装基材を得る工程、

(2)(1)で得られた塗装基材から塗膜を剥離する工程、

(3)(2)で得られた剥離塗膜を焼成する工程、

を有することを特徴とする構造色膜の製造方法。

【請求項6】

前記固体基材(X2)が、ポリエチレン又はポリ塩化ビニルである請求項5記載の構造色膜の製造方法。

【請求項7】

前記金属アルコキシド(a)が、加水分解性の官能基を三価以上有する金属アルコキシドである請求項5又は6記載の構造色膜の製造方法。

【請求項8】

前記中空ポリマー粒子(B)と前記金属アルコキシド(a)との使用割合が(B)/(a)で表される質量比で70/30〜5/95の範囲である水性塗料組成物を用いる請求項5〜7の何れか1項記載の構造色膜の製造方法。

【請求項9】

250℃以上の耐熱性を有する固体基材(X1)が構造色膜で被覆されてなる構造色膜被覆基材であって、該構造色膜が金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなるものであり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜被覆基材。

【請求項10】

前記構造色膜が金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布して得られる塗膜を焼成したものである請求項9記載の構造色膜被覆基材。

【請求項11】

前記構造色膜中に、更に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する請求項10記載の構造色膜被覆基材。

【請求項12】

金属酸化物(A)を主構成成分とする逆オパール構造のマトリックスからなり、且つ膜の厚みに対する膜平面の最短辺の長さが1,000倍以上であることを特徴とする構造色膜。

【請求項13】

前記構造色膜が金属アルコキシド(a)のゾルゲル反応で得られる金属酸化物(A)と単分散性の中空ポリマー粒子(B)とを含有する水性塗料組成物を塗布して得られる塗膜を基材から剥離した後、焼成したものである請求項12記載の構造色膜。

【請求項14】

前記構造色膜中に、更に金属アルコキシド(a)及び/又は中空ポリマー粒子(B)由来の炭化物(C)を含有する請求項13記載の構造色膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−195794(P2009−195794A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−38632(P2008−38632)

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]