構造部のミル処理断面の局部的変化を制御する方法および装置

【課題】構造部の断面をミル処理する際の、局部的な形状変化を制御する改良された方法であって、測定精度を向上させるため、記録ヘッドの断面での局部的な形状変化を抑制する際に使用される方法である。

【解決手段】局部的な形状変化は、大きな入射角において、その入射角における構造部のミル処理速度とほぼ等しいミル処理速度を有する材料からなる保護層によって抑制される。大きな入射角において、その入射角における構造部のミル処理速度とは異なるミル処理速度を有する材料を含む保護層を用いて、局部的な形状変化を意図的に導入することも可能である。

【解決手段】局部的な形状変化は、大きな入射角において、その入射角における構造部のミル処理速度とほぼ等しいミル処理速度を有する材料からなる保護層によって抑制される。大きな入射角において、その入射角における構造部のミル処理速度とは異なるミル処理速度を有する材料を含む保護層を用いて、局部的な形状変化を意図的に導入することも可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電粒子ビームによるミル処理法に関し、特に構造部の断面の局部的変化を制御する方法に関する。

【背景技術】

【0002】

通常、集積回路のような半導体製作には写真転写技術が使用される。通常、回路が形成される半導体基板には、シリコンウェハが使用され、この上には、放射線露光によって溶解度が変化するフォトレジスト等の材料が塗布される。放射線源と半導体基板の間に設置されるマスクまたはレチクル等の写真転写冶具は、基板に陰を形成し、放射線が照射される基板領域を制御する。フォトレジストは、露光後に、露光領域または未露光領域から除去され、ウェハ上にフォトレジストのパターン化層が残留し、後続のエッチングまたは拡散プロセスの間、ウェハの一部が保護される。

【0003】

写真転写処理法は、しばしばチップと呼ばれる、多数の集積回路装置または電気機械装置を各ウェハ上に形成する。次にウェハは、各々が単一の集積回路装置または電気機械装置を有する個々のダイに切断される。これらのダイには、追加の処理が施され、これらは、最終的に個々の集積回路チップまたは電気機械装置としてパッケージ化される。

【0004】

同様の処理方法は、データ記憶ドライブに使用される読み取り記録用部品の製造にも利用される。通常のデータ記憶ドライブでは、データは、プラッタと呼ばれる円形の平坦ディスクに保管され、このディスクは、通常ガラスまたはアルミニウム合金で製作される。ディスクへの情報の記録またはディスクからの情報の読み取りには、ヘッドと呼ばれる特殊な電磁気読み取り/記録装置が使用される。読み取り/記録ヘッドは、電気信号を磁気信号に変換し、磁気信号を電気信号に復元する。保管されたデータの各ビットは、ゼロと1を反対の磁束パターンに変換する特殊な符号化法を用いて、ハードディスクに記録される。

【0005】

実際にデータをディスクに記録する記録ヘッドの一部は、記録素子と呼ばれる。通常この素子は、隙間によって分離された2つの磁極を形成する。これらの磁極は、該磁極と磁気的に結合されたコイルによって励起された際に、磁場を発生する。記録素子がディスクの近傍にある場合、これらの磁極によって生じた磁場は、ディスク上の所与の位置に磁界方向を定める。この方法により、データがディスクに記録される。

【0006】

コンピュータ業界における、ハードディスクおよびテープ装置に対する高容量と高速性に対する恒久的な要望のため、供給業者に対して、所与の記憶媒体に保管されるデータ量を増大することに関するニーズが高まっている。このデータ量は、面積密度とも呼ばれ、通常、記憶媒体の単位平方インチ当たりのデータビット数で表される。ハードディスクの面積密度を決める主要因の一つは、トラック密度である。これは、ディスクにどれだけ緻密に同心円トラックを充填することができるかを示す指標である。トラック密度は、ほぼトラック幅によって決まり、このトラック幅は、記録素子の幅に大きく左右される。大きな記録素子は、小さな記録素子よりも、プラッタ表面のより広い領域に影響を及ぼす。そのため、特に記録端において、記録ヘッドの磁極を物理的に狭小にすることによって、トラック幅は減少し(トラック密度は増大する)、これにより磁場をプラッタ表面の小さな領域に集中させることが可能になる。

【0007】

今日では使用される記録ヘッドのほとんどは、薄膜ヘッドであり、この名称は、ヘッドが製作される方法に由来している。製造処理プロセスの間、基板ウェハには、特定のパターンで成膜された合金材料の1または2以上の極めて薄い層が設置される。また基板には、絶縁材料の層が交互に成膜される。半導体回路の製造に使用される写真転写法を用いて、成膜した層から所望の形状の磁極先端組立体が形成される。

【0008】

写真転写法によって現像されたパターンのパターン寸法が許容範囲内にあることを確認するため、製造処理プロセスの間、露光状態と焦点の変化は、連続的に監視または測定される。しばしばプロセス制御と呼ばれるそのような監視は、パターン寸法の微細化とともに益々重要になってきており、特に最小形状寸法が、写真転写処理方法によって利用できる解像度限界に近づいている現状では、そのような監視の重要性が高まっている。通常の記録ヘッド等の構造の場合、寸法幅は、最も微細な寸法に達しており、写真転写処理法の工程を確認するため監視が必要となっている。

【0009】

パターン形状の監視およびその寸法の測定は、広く測定処理と呼ばれており、しばしば集束化イオンビームシステム(FIB)等の帯電粒子ビームシステムに走査型電子顕微鏡(SEM)を組み合わせて実施される。

【0010】

通常の測定処理の間、FIBシステムを用いて、記録ヘッド等の構造の断面が露出され、構造幅が正確に測定される。FIBシステムは、極めて微小の構造に対するその高精度の結像、エッチング、研磨、成膜および解析能力のため、顕微鏡レベルでの製造処理には広く使用されている。FIBシステムは、帯電粒子(以降イオンと称する)の狭小の集束ビームを生成し、通常このビームは、ブラウン管のような一定の軌跡でサンプルの表面上を走査する。大部分の市販のFIBシステムでは、使用されるイオンは、液体金属イオン源から励起され、正に帯電したガリウムイオン(Ga+)である。励起イオンは、一連の機器および電界レンズによって、加速され平行化され、サンプルに集束される。イオンビームを用いて、材料がサンプル表面から除去され、あるいは表面に材料が成膜される。しばしばミル処理と呼ばれる材料の除去に使用する場合、集束イオンビームの重いガリウムイオンは、スパッタリングによって、すなわち表面に入射イオンを衝突させて原子に変換することにより、表面から原子または分子を物理的に放出させる。

【0011】

FIBスパッタ−ミル処理法は、微小構造に大きな損傷を与えるため、しばしば構造部の表面は、ミル処理を行う前にタングステン保護層でコーティングされる。そのような層は、イオンビームの存在下で分解して、表面に材料を堆積させる気体を用いて成膜することができる。通常、この処理方法は、FIB誘起化学気相成膜(CVD)法と呼ばれている。通常、タングステン六カルボニルガスのような前駆体ガスが、通常イオンビーム位置の近傍に挿入された微小ニードルを介してサンプル表面に誘導される。イオンビームが表面に衝突した際に生成される低エネルギー電子によって、ガスは、揮発性および不揮発性成分に分解する。この場合、タングステン保護コーティングとなる不揮発性成分が表面に堆積し、揮発性成分は排出される。

【0012】

一度断面が露出されると、走査型電子顕微鏡を用いて構造部の幅が測定される。走査型電子顕微鏡(SEM)は、光学顕微鏡に比べて、高倍率高解像度の像を形成することができる。SEMは、微小集束電子ビームを形成し、通常一定の軌跡パターンで、サンプルの表面全体を走査する。電子ビームを構成する電子は、一次電子と呼ばれる。電子ビームがサンプル表面の方向に誘導されると、一次電子は、サンプルに含まれる原子核の周囲を周回する電子と衝突し、二次電子が放出される。また一次電子の一部は、サンプル表面から反射される。これらの高エネルギー電子(>50eV)は、後方散乱電子と呼ばれている。両方の電子は、試料の近傍に適当な検出器を挿入することによって検出することができる。検出器は、可変電圧出力を発生する:より大きな電圧を発生させることにより、より多くの二次電子または後方散乱電子が検出される。

【0013】

通常、検出器によって形成されるアナログ信号は、アナログデジタル変換器として知られる装置によってデジタル輝度値に変換される。各走査位置(通常、画素と呼ばれる)で、検出器の出力信号の電圧が測定され、その画素にデジタル輝度値に相当する値が割り当てられる。グレーレベル解像度(画像に使用されるグレーの陰影数)は、これに限られないが、通常は、256のグレーレベルが使用され、各点には、電圧強度に応じて、0(黒)から255(白)までの値が割り当てられる。各画素の値は、メモリ配列に保管され、ターゲット表面のマルチレベルのグレー画像を形成する際に使用される。画像の各点の輝度は、一次電子がその点に衝突した際に放出される二次電子または後方散乱電子の数によって定められる。放射される電子数が相対的に少ない領域は、画像内では薄暗く見え、放射される電子数が相対的に多い領域は、画像内では明るく見える。

【0014】

単位一次電子当たりの生成される二次電子数の平均は、二次電子係数(SEEC)と呼ばれ、通常0.1から10の範囲にある(材料によって変化する)。単位一次電子当たりの反射される後方散乱電子の平均数は、後方散乱電子係数(BEEC)と呼ばれている。所与の画素で放出される電子数は、サンプル形状、ターゲット表面の曲率、ターゲット材料の電子放出係数、およびサンプル内の元素の原子数(特に後方散乱電子の場合)等、多くの因子に影響される。材料が異なれば、電子放出係数の値は大きく異なるため、二次電子または後方散乱電子の検出のいずれかを使用することにより、放出電子の収率を用いて、表面上の異なる材料間の識別を行うことができる。特に、2つの材料の電子放出係数の差異が、比較的大きい場合、より容易に識別を行うことができる。

【0015】

通常、構造部の断面を測定する場合、SEMが自動測定ソフトウェアと組み合わせて用いられる。二次電子検出または後方散乱電子検出のいずれかを使用した場合、電子ビームによって露出断面が走査されると、通常、構造部の端部では電子強度に変化が生じる。この変化は、局部的な形状変化または2つの異なる材料間の界面によるものである。アルゴリズムを使用して、構造部の端部のコントラストに基づいて、端部位置を求め、端部間の距離が定められる。従って、アルゴリズムの端部位置決定の精度は、測定幅の精度を決める。

【0016】

現在の記録ヘッド磁極等の極めて微小の構造部の幅の監視に、前述の処理方法を使用しようとした場合、残念ながら多くの問題が生じる。SEM像に基づく測定法は、グレーレベルの変化を測定する機能に基づいている。SEM像のグレーレベルの変化は、局部的な形状変化と材料の差異のいずれによっても生じ得る。(FIB断面処理の前に保護層で被覆された)前述の記録ヘッドのような構造の場合、検出され測定される端部像は、単に磁極構造部とその上の被覆材料との間の材料差のみによって形成される。2つのそのような材料の境界の距離を正確に測定するためには、完全に材料差のみに基づいて測定を行うことができるよう、局部的な形状変化を抑制または排除することが必要となる。

【0017】

FIBシステムを使用して、第2の材料の保護層で被覆された、関心構造部の選択断面をミル処理する場合、しばしば「カーテン化」として知られている現象が生じ、その後のSEM観察の精度が低下する。図1Aには、タングステン層がコーティングされた通常のNiFe記録ヘッドの断面SEM写真を示す。記録ヘッド150は、パーマロイとして知られる81/19ニッケル鉄合金で構成されている。コーティング層140は、FIBミル処理の際に、記録ヘッドを保護するために成膜されたタングステンで構成され、端部と磁極の幅の測定に必要なグレーレベル差を提供する。図1Aに示すように、記録ヘッドの端部の領域120および130は、あまり明確ではない。これは、被覆コーティング材料としてタングステンを使用したことに起因しており、ミル処理によって生じた偽像が、材料の境界の一部を不明瞭にしているためである。これは、通常カーテン化と呼ばれている。

【0018】

図1Bには、断面の垂直面に対して、僅かに傾斜させて観察した同様の断面SEM像を示す。領域132に観測されるように、実際には、パーマロイ製記録ヘッド150は、タングステン層140に対して僅かに窪んでいる。イオンビームのミル処理の際、スパッタ材料は、サンプル表面に再堆積する。図1Bに示すように、窪みは、ミル処理中に再堆積材料を収集し易い。このような局部的な形状変化は、SEM像のグレーレベルを変化させ、パーマロイ製記録ヘッドとタングステンコーティング層の間の境界または端部を部分的に不明瞭にする。パーマロイとタングステンの間の境界が不明瞭となるのは、前述のカーテン化によるものである。カーテン化は、端部の視認を難しくし、自動測定ソフトウェアによる断面観察の精度を低下させる。

【0019】

カーテン化の問題を解決する一つの方法は、傾斜イオンビームを使用して断面ミル処理を行うことである。その後サンプルは、90度回転され、イオンビームを用いて、再堆積材料の一部が除去される。しかしながらこの方法には、多くの欠点がある。まず、断面がある角度でミル処理されるため、実際の垂直断面観察のためには、傾斜状態での観察結果を補正しなければならない。得られる幅は、垂直断面を直接観察した場合に比べて、精度が悪くなる。また、この処理方法では、断面がミル処理された後、サンプルを回転して、SEM像の観察および測定が実施される前に、再堆積材料を除去する必要があるため、多大な時間が必要となる。微細寸法の測定処理を行う際に必要な時間が長期化することは、ラインプロセス制御にとって、あまり好ましいことではない。

【0020】

このように、記録ヘッド磁極等の構造部の断面をミル処理する際に、局部的な形状変化を制御するための改良方法に対するニーズがある。局部的な形状変化を抑制することによって、より平坦な断面が形成され、そのような構造部の断面幅を測定する際の測定精度が向上する。

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明の課題は、構造部の断面ミル処理の際に、記録ヘッドの断面の局部的な形状変化を抑制し、測定精度を向上するため、局部的形状変化に対する改良された制御を提供することである。

【課題を解決するための手段】

【0022】

明細書および特許請求の範囲に記載の本発明の好適実施例では、構造部の上部に保護層を成膜し、その後イオンミル処理によって、構造部の断面が露出され、SEM測定が行われ、構造部の幅等の寸法が求められる。本発明の好適実施例では、保護層の使用によって、局部的な変化が抑制され、この保護層は、より大きな入射角(90゜未満)において、その入射角における構造部のミル処理速度と同等のミル処理速度を有する。本発明の別の好適実施例では、パーマロイ製の構造部の上部に、炭素の保護層が設置され、パーマロイ構造部の測定精度が向上する。また、本発明の別の好適実施例では、大きな入射角において、該大きな入射角における構造部のミル処理速度とは異なるミル処理速度を有する材料を含む保護層を用いて、意図的に形状が変化される。

【0023】

前述の記載は、本発明の特徴および技術的利点を広く含むものであり、以降の本発明の詳細をより明確にするためのものである。本発明の追加の特徴および利点は、以下に示される。当業者には、本発明と同一の目的を実施するため、示された概念および特定の実施例に基づいて、他の構造への修正または設計変更を容易に行い得ることに留意する必要がある。また当業者は、そのような等価な構成が、特許請求の範囲に記載の本発明の思想および範囲から逸脱しないことを認識し得ることに留意する必要がある。

【図面の簡単な説明】

【0024】

【図1A】タングステンコーティングされた通常の従来のパーマロイ記録ヘッドの断面SEM写真である。

【図1B】断面に対して僅かに傾斜させて観察した図1Aの断面SEM写真である。

【図2】通常の従来のジュアルビームFIB/SEMシステムを示す図である。

【図3】ミル処理によって断面を露出させる際の、異なるイオンビーム入射角を示す図である。

【図4】各種材料のミル処理速度とビーム入射角の関係を示すグラフである。

【図5】本発明による炭素コーティングされたパーマロイ記録ヘッドの断面SEM写真である。

【図6】本発明によるパーマロイ構造部の幅を求めるステップを示すフローチャートである。

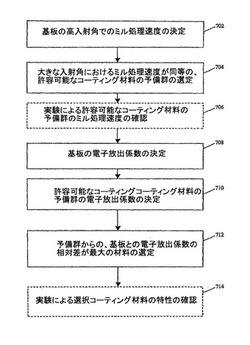

【図7】本発明の好適実施例による適当なコーティング材料を選定するステップを示すフローチャートである。

【発明を実施するための形態】

【0025】

本発明およびその利点をさらに理解するため、以下、添付図面を参照して本発明を説明する。

【0026】

本発明の好適実施例は、ミル処理された構造部断面の局部的な形状または変化を制御する方法および装置に関する。断面のミル処理によって生じ得る局部的な形状変化は、基板(構造を構成する材料)と保護性コーティング材料との好適な整合によって、抑制または排除することができる。特に、本発明による適当なコーティング材料は、大きな入射角度(90゜未満)において、その大きな入射角度における基板材料のミル処理速度とほぼ等しいミル処理速度を有し、これらによってミル処理断面が形成される。従って、本発明の好適実施例は、ほぼ平坦な断面を形成する際に使用される。これにより、SEM観察によって、局部的な形状変化の影響を受けず、完全に材料差に基づいた構造部の測定が可能となる。あるいは、高入射角において、その高入射角度における基板のミル処理速度とは異なるミル処理速度を有するコーティング材料を選択することによって、意図的に形状変化を導入しても良い。

【0027】

以下の記載では、構造部の幅の測定について説明するが、本発明の方法は、帯電粒子ビームのミル処理法を用いて、第2の材料層がコーティングされた第1の材料の微小構造断面を露出させる別の用途にも同様に適用することができる。また、以下の記載では、集束イオンビームを用いて断面をミル処理する方法、および電子ビームを用いて断面の結像および測定を行う方法を例に説明するが、本発明の方法は、他の種類の帯電粒子ビームシステム、電子ビームミル処理法、または光処理法を含む、他のミル処理および結像法にも同様に利用することができる。従って、本発明の範囲は、以下に示す特定の実施例には限定されない。

【0028】

図2には、本発明のある態様に使用される、通常のジュアルビームFIB/SEMシステム20を示す。集束イオンビームシステム200は、上部ネック部212を有する真空外囲器211を有し、上部ネック部の内部には、イオン源214が設置される。またシステム200は、集束カラム216を有し、このカラムは、絞り電極と静電光システムを有する。イオンビーム218は、イオン源214からカラム216および概略的に220で示す静電偏向手段の間を通り、サンプル222に向かって進行する。サンプルは、例えば半導体装置を有し、この半導体装置は、底部チャンバ室226内の可動式X−Yステージ224上に設置される。真空ネック部212には、イオンポンプ228が接続される。チャンバ室226は、真空制御器232の制御下で、ターボ分子ポンプおよび分子ポンプのシステム230によって真空化される。真空システムは、チャンバ室226内を約1×10-7Torrから5×10-4Torrの間の真空にする。エッチング剤が使用される場合、エッチング遅延ガスまたは成膜前駆体ガスによって、チャンバ室の背圧が通常約1×10-5Torrまで上昇する。

【0029】

高電圧電源234は、イオン源214および集束カラム216内の適当な電極に接続され、イオンビーム218が生成する。イオンビームは、下方に誘導される。偏向板220に結合された偏向制御器および増幅器236は、パターン発生器238によって、所定のパターンに従って走査され、これによりビーム218は、サンプル222の上部表面で対応するパターンを描くように制御される。あるシステムでは、偏向板は、従来から良く知られているように、最終レンズの前に設置される。

【0030】

通常、イオン源214は、ガリウム金属のイオンビームを供給するが、マルチカスプまたは他のプラズマイオン源など、他のイオン源を使用しても良い。通常、イオン源214は、サンプル222の位置においてビームを1乃至10ミクロン以下の幅に集束し、イオンミル処理、エッチング、金属成膜によってサンプル222を改質し、またはサンプル222の結像のため、サンプル222を改質する。結像用の放出二次イオンまたは放出二次電子の検出に使用される帯電粒子乗算器240は、増幅器242に接続される。増幅信号は、デジタル信号に変換され、信号処理ユニット243によって信号処理される。得られたデジタル信号によって、モニタ244にサンプル222の像が表示される。

【0031】

FIBシステム200には、電源制御ユニット245とともに、走査型電子顕微鏡241が備えられる。カソード252とアノード254の間に電圧を印加することにより、カソード252から電子ビーム250が放射される。電子ビーム250は、集光レンズ256および対物レンズ258によって微小スポットに集束される。電子ビーム250は、偏向コイル260によって、サンプル上を二次元的に走査する。集光レンズ256、対物レンズ258および偏向コイル260の動作は、電源制御ユニット245によって制御される。

【0032】

電子ビーム250は、底部チャンバ室226内の可動式X−Yステージ224に載せられたサンプル222に集束される。電子ビーム内の電子がサンプル222に衝突すると、二次電子が放出される。これらの二次電子は、増幅器242に接続された二次電子検出器240または後方散乱電子検出器262によって検出される。増幅信号は、デジタル信号に変換され、信号処理ユニット243によって信号処理される。得られたデジタル信号によって、モニタ244にサンプル222の像が表示される。

【0033】

ガス供給システム246は、底部チャンバ室226まで延伸しており、気体をサンプル22の方向に導入および誘導する。本発明の譲受人に譲渡されたCasellaらの「粒子ビーム処理用ガス供給システム」という米国特許出願第5,851,413号には、好適な流体供給システム246が示されている。また本発明の譲受人に譲渡されたRasmussenの「ガス注入システム」という米国特許出願第5,435,850号には、別のガス供給システムが示されている。

【0034】

サンプル222を加熱または冷却されても良いステージ224上に設置する場合、あるいは必要であれば、内部ガス供給リザーバを操作する場合、ドア270が開かれる。システムが真空状態にある場合、ドアが開かないように、ドアは、インターロックされている。高電圧電源は、イオンビームカラム216内の電極に適当な加速電圧を印加し、イオンビーム218が加速および集束される。ジュアルビームFIB/SEMシステムは、市販されており、例えば、本願譲受人であるオレゴン州のヒルズバロのFEI社から入手できる。

【0035】

まず最初にFIBシステム200を用いて、磁気記録ヘッドウェハ上のパーマロイ記録ヘッド等のサンプル222の関心構造部に保護層が設置される。通常、サンプル222は、アルミニウムチタンカーバイド(AlTiC)のような金属で構成される。保護層は、例えば、イオンビーム位置近傍の微小ニードルを介して、ガス供給システム246から供給される適当なガスを用いて成膜される。ガスは、イオンビーム存在下で分解し、表面に金属が堆積する。例えば炭素保護層の成膜には、ナフタレンガスが使用される。

【0036】

FIBシステム200は、イオンビーム218を関心構造部の方に誘導し、構造部の断面を露出させ、構造部の幅が正確に測定される。通常のシステムでは、1nAのビーム電流が使用され、ビームエネルギーは30keVで、ビーム径は5nm乃至50nmで、滞在位置間隔は2乃至200nmである。特定の用途に適した好適なビーム特性は、当業者には容易に見出すことができる。断面が露出すると、走査型電子顕微鏡241を用いて構造部の幅が測定される。

【0037】

走査型電子顕微鏡241は、微小集束電子ビーム250を生成し、このビームは、例えば一定の軌跡パターンで、構造部表面を走査する。電子ビーム250内の電子が、サンプル222の表面に衝突した場合、二次電子および後方散乱電子が放出される。これらの電子は、それぞれ、二次電子検出器240または後方散乱電子検出器262によって検出される。二次電子検出器240または後方散乱電子検出器262によって生じたアナログ信号は、増幅器242によって増幅され、信号処理ユニット243によりデジタル輝度値に変換される。電子ビーム250で露出断面を走査した場合、構造部の端部では、放出電子の強度に変化が生じる。アルゴリズムを用いて、構造部の端部の輝度値またはコントラストの差異に基づいて、端部位置が判断され、これらの端部間の距離が求められる。通常のシステムでは、電子ビーム電流は10乃至100pAであり、ビームエネルギーは1keV、電子ビーム電流密度は2000A/cm2である。また通常のシステムでは、電子ビームスポット径は2乃至5nmであり、リフレッシュ時間は約0.5乃至5秒で、走査フィールド幅は0.5乃至5.0ミクロンである。前述のように当業者には、特定の用途に適した好適なビーム特性を容易に求めることができる。

【0038】

関心構造部の断面ミル処理に図2に示すFIBシステムを使用する場合、イオンミル処理のエッチング速度は、入射角に大きく依存する。イオンビームの入射角は、ターゲット表面の垂線に対するビームの角度として定義される。通常の場合、ミル処理速度(スパッタ速度とも呼ばれる)は、ある一定の範囲までは、ビームの入射角の増加とともに増大し、その後低下する。大部分の材料は、この一般則に従うが、所与の入射角での正確なミル処理速度、および最も高速のミル処理速度が得られる入射角は、材料間で変化する。例えば、タングステンのミル処理速度は、約75゜までは、ビームの入射角とともに増大し、その後低下する。

【0039】

FIBを用いた断面ミル処理の際に、ミル処理の異なる段階において、サンプル表面の各位置においてイオンビーム入射角を変化させた。図3には、異なる角度において得られたミル処理の結果を示す。イオンビームが点301から304にまで誘導された場合、対応する入射角は、点301ではθ1、点302ではθ2、点303ではθ3、点304ではθ4となる。図3に示すように、サンプル表面の点304は、イオンビームに対してほぼ垂直に近く、得られる入射角(θ4)は、比較的小さくなる。イオンビームが一連の点303、302および301に移動すると、入射角は大きくなる。サンプル表面がミル処理され、最終的なほぼ垂直な断面壁が形成される点301では、入射角は、90゜に達する。断面は、主として高入射角のFIBミル処理によって形成される。当業者には、断面を形成する入射角がミル処理条件に依存して変化することは明らかである。

【0040】

タングステンがコーティングされたパーマロイ記録ヘッドのように、被ミル処理断面が、2つの異なる材料で構成される場合、2つの材料は、異なるミル処理速度を有するとともに、このミル処理速度の差異は、入射角によっても変化する。

【0041】

図4には、タングステン、NiFe(パーマロイ)および炭素のミル処理速度(スパッタ速度)とビームの入射角の関係を示す。この値は、モンテカルロシミュレーションプログラムを用いて計算した。図に示すように、タングステンのミル処理速度は、入射角が60゜未満では、NiFeよりも大きい。ただし60゜を超えると、NiFeのミル処理速度は、タングステンを上回る。ビーム入射角が約75゜の場合、この差は特に顕著となる。

【0042】

出願人は、このミル処理速度の差は、前述のカーテン化によるものであると考えている。再度図1Aおよび図1Bを参照すると、高入射角(75゜よりも大きく、90゜未満)では、パーマロイのミル処理速度の方がタングステンより大きくなるため、パーマロイの側壁が速くミル処理されることになる。その結果、パーマロイ記録ヘッドの垂直表面は、ミル処理速度の遅いタングステン層に対して凹状となる。この窪みによって、パーマロイ−タングステン界面にスパッタ材料が収集される結果、パーマロイとタングステンの間の境界が不明瞭となる。

【0043】

この窪みは、カーテン化とともに、選定コーティング材料(タングステン)および断面形成処理に応じた局部的な偽像を形成する。窪みおよびスパッタ材料の収集による局部的な変化によって、像のグレーレベルに変化が生じ、これは、材料差に基づくコントラスト現象と競合する。これらのグレーレベルの変化によって、端部の識別が困難になり、自動測定ソフトウェアによる断面観察精度が低下する。

【0044】

しかしながら、高入射角での炭素のミル処理速度は、NiFeよりも僅かに大きい。そのため、炭素コーティングを有するパーマロイ構造部の断面ミル処理では、パーマロイに、タングステンコーティングの場合のような窪みが生じず、さらにはカーテン化も生じないことが予想できる。図5は、炭素コーティング540を有するパーマロイ記録ヘッド550の断面SEM写真である。図5に示すように、記録ヘッド550の端部の領域520および530は、明確に識別することができ、図1Aのようなカーテン化は認められない。

【0045】

コーティング材料のミル処理速度を下地材料と整合させることにより、断面ミル処理による局部的な形状変化の発生が抑制され、断面ミル処理による測定への影響が回避される。得られる測定結果は、より正確になり、プロセス処理の変化に対するロバスト性が向上する。通常の場合、ミル処理速度の整合は、実質的に断面が形成される高入射角において実施しやすく、これによりミル処理によって得られる局部的な形状変化がより抑制される。

【0046】

通常のミル処理プロセスでは、断面は、約75゜から90゜までの入射角によって形成される。そのため、この範囲の入射角に対して、ミル処理速度の整合を行うことが好ましい。ただし、ミル処理条件の変更、例えばミル処理パターンまたはイオンビーム線量を変化させることにより、異なる入射角においても断面が形成され得ることは、当業者には明らかである。出願人は、高入射角側の広い範囲(約45゜から90゜)でミル処理速度を整合させることにより、広いミル処理条件範囲で局部的な形状変化を制御することができると考えている。ただし、利用できるコーティング材料の種類は限られているため、高入射角の広い範囲にわたって、常にミル処理速度の整合が可能になるわけではない。通常のミル処理条件を用いた大部分の測定では、75゜よりも大きな入射角においてミル処理速度を整合させることが好ましい。ほとんどの場合、これにより、従来の局部的な形状変化が著しく抑制されるとともに、使用可能なコーティング材料の種類が増加し、さらには電子放出コントラスト(以下に示す)のような因子を考慮することが可能となり、あるいはコーティングの適用が容易となる。

【0047】

また炭素には、タングステンに比べて、NiFeの電子放出コントラストを高めるという効果がある。前述のように、放出電子の収率は、表面の異なる材料間の差異を識別するためのコントラスト現象として利用される。2つの材料の放出電子係数の相対差が大きくなると、端部の測定精度が向上する。

【0048】

例えば、Ni/Feの後方散乱電子放出係数(2keVのビームエネルギー)は、約0.2乃至0.3であるのに対して、タングステンの後方散乱電子放出係数は、約0.4である。従って、タングステンのBEECは、パーマロイのBEECに対して約1.6倍異なっている。一方炭素の場合、後方散乱電子放出係数は、約0.07である。炭素のBEECは、パーマロイのBEECに対して約3.6倍も異なっている。そのため、炭素とパーマロイの間のコントラストは、タングステンとパーマロイの間のコントラストに比べて大きくなる。この大きなコントラストによって、端部の識別がより明確となり、さらに断面幅の測定精度が向上する。

【0049】

本発明では、コーティング材料としてタングステンの代わりに炭素を使用するため、パーマロイで構成される構造部の幅の測定精度が向上する。図6は、本発明によるパーマロイで構成される構造部の幅を求める際のステップを示すフローチャートである。

【0050】

ステップ601では、FIB/SEMステージにサンプルが設置され、図2に示すようなFIB/SEMシステム内に搬送される。サンプルは、手動または自動で搬送され、例えば自動搬送システムが使用される。

【0051】

ステップ602では、サンプルが位置合わせされる。この位置合わせは、例えば操作者が光学顕微鏡を用いて手動で実施しても良く、あるいは例えば自動搬送ロボットを用いて自動で実施しても良い。このロボットは、サンプルの適切な向きを決定するため、サンプルのノッチ部または平坦な端部を見出し、その場所を定める。

【0052】

ステップ604では、帯電粒子ビームによって走査される領域に、関心構造部が入るようにステージが配置される。この位置決めは、例えば位置座表を保管および利用することにより実施される。

【0053】

ステップ610では、イオンビームの存在下で分解し、材料を表面に堆積させるガスを用いて、関心構造部が炭素保護層でコーティングされる。ナフタレンガス等の前駆体ガスが、サンプル表面に誘導される。このガスは、イオンビームによって、揮発性および不揮発性成分に分解し、この例では、保護性炭素コーティングとなる不揮発性成分が表面に堆積し、揮発性成分は排出される。

【0054】

ステップ620では、FIBシステムを用いた保護層および関心構造部のミル処理によって、パーマロイ記録ヘッド等の関心構造部の断面が露出される。

【0055】

断面が露出されると、ステップ630では、関心構造部の2つの端部位置を定めるアルゴリズムによって、走査型電子顕微鏡を用いて構造部の幅が測定される。SEMビームで露出断面を走査することにより、アルゴリズムを用いて、構造部の端部でのコントラストに基づき端部位置が判定され、両端間の距離が求められる。

【0056】

本発明では、同様の通常のステップによって、炭素層以外の適当なコーティング材料が設置された、パーマロイ以外の材料で構成された構造部の幅を求めることができる。出願人は、高入射角(75゜よりも大きく90゜までの角度)での保護層および構造部のミル処理速度を整合化させることにより、カーテン化が抑制されることを見出している。保護コーティングが、構造部とほぼ同じ速度でミル処理される場合、再堆積粒子を収集する局部的な窪みが抑制される。ミル処理断面に局部的な変化が生じなくなることにより、2つの材料間の端部がより明瞭となり、SEMおよび自動測定ソフトウェアによる構造幅の測定精度が向上する。

【0057】

適切なコーティング材料は、高入射角において、該高入射角における構造部材料のミル処理速度とほぼ等しいミル処理速度を有することが好ましい。特に、適切なコーティング材料は、高入射角において、該高入射角における構造部材料のミル処理速度と同等または僅かに大きなミル処理速度を有することがより好ましい。当業者には、高入射角において、該高入射角における構造部材料のミル処理速度よりも僅かに小さなミル処理速度を有するコーティング材料によっても、許容できる結果が得られることは明らかであるが、この場合、ある程度カーテン化現象が生じる可能性がある。前述のように、ミル処理条件の変化に対応するため、可能であれば、コーティングと基板のミル処理速度は、高入射角側の広い範囲(例えば45゜から90゜)において、整合化されることが好ましい。

【0058】

図7は、本発明の好適実施例による、ミル処理断面の局部的な形状変化を制御するために好適なコーティング材料を選択するステップを示すフローチャートである。

【0059】

ステップ702では、関心構造部を構成する材料の75゜よりも大きな入射角でのミル処理速度が定められる。このミル処理速度は、例えば実験的に求められる。また特定の入射角での既知のミル処理速度は、文献から見出すことも可能であり、あるいは市販のシミュレーションソフトウェアパッケージを用いた計算により求めても良い。ある用途の場合、約45゜を超える入射角におけるミル処理速度を定めることが好ましい。

【0060】

ステップ704では、所望の入射角範囲でのミル処理速度の参照値を用いて、許容されるコーティング材料の予備群が選定される。前述のように、局部的な形状変化を抑制するため、好適なコーティング材料は、所望の入射角範囲において、構造部材料のミル処理速度とほぼ等しいミル処理速度を有する。

【0061】

追加のステップ706では、文献に記載の好適なコーティング材料のミル処理速度が、実験的に確認される。

【0062】

ステップ708では、構造部材料の好適な電子放出係数(EEC)が定められる(使用される電子検出の種類に依存する)。電子放出係数は、例えば実験的に定められる。各材料の既知の電子放出係数値は、文献から見出しても良い。

【0063】

ステップ710では、許容されるコーティング材料の予備群のEECが定められる。この材料群のEECは、例えば実験的に、または文献内の各材料の既知のEEC値を用いて、決定される。

【0064】

ステップ712では、許容されるコーティング材料の予備群から、構造部材料とのEECの相対差が最大の許容材料を選定することにより、好適なコーティング材料が決定される。当業者には、ある条件下では、EEC相対差が最大の材料以外のコーティングを選定することが好ましいことは明らかである。例えば、EEC相対差が最大のコーティング材料が極めて高価な場合、あるいは使用することが難しい場合には、EEC差がこれよりも小さな材料を使用することが好ましい。そのような場合、EEC差がより大きなことが好ましいが、他の因子とのバランスを考慮する必要があることは、当業者には明らかである。

【0065】

追加のステップ714では、前述のように実験的に、選択したコーティング材料の特性が確認される。

【0066】

許容材料が選定されると、前述の処理が実施され、明瞭な端部を有する断面が形成される。選択材料が、保護層として構造部の上部に成膜され、さらにミル処理によって構造部の断面が露出され、SEM測定により構造部の幅が求められる。従って本発明によって、構造部の断面の改良された測定法が得られ、処理プロセスの制御をより効果的に行うことが可能となる。

【0067】

前述の説明の多くは、構造部の幅の測定に関するものであるが、本発明の方法は、帯電粒子ビームを用いたミル処理によって、第2の材料の保護層または機能層がコーティングされた、第1の材料の微細構造部の断面を露出させるいかなる測定にも同様に適用できる。例えば、FIBミル処理を用いて、通信用の光スイッチ配列に使用される小型ミラー、プロジェクタ用大型スクリーンディスプレイ用の小型ミラー、または平坦レーザー装置の溝の一部として使用される小型ミラー等の構造部を製作する際に、前述の方法を使用することにより、より平坦な面を形成することができる。そのような適用法によって、ミラー面の平坦度が向上する。

【0068】

また、前述の方法を、非平坦断面を形成する際に利用することができることは、当業者には明らかである。例えば、凹状の断面を形成する必要がある場合、本発明による好適なコーティング材料は、高入射角において、基板のミル処理速度よりも小さなミル処理速度を有する。イオンビームでのミル処理の際、基板材料は、コーティング材料よりも速くミル処理されるため、基板面に凹部が生じる。

【0069】

本発明およびその利点について詳細に説明したが、特許請求の範囲に記載の本発明の思想および範囲から逸脱しないで、ここに示した実施例に対して、各種変更、置換および変更を行うことが可能であることに留意する必要がある。また本願の範囲は、明細書に記載の処理プロセス、機械、製造物、物質組成、手段、方法およびステップの特定の実施例に限定されるものではない。本発明の説明から、当業者には、ここに示した対応実施例と実質的に同じ機能を奏し、実質的に同じ結果が得られる既存のもしくは将来開発される処理プロセス、機械、製造物、物質組成、手段、方法およびステップが容易に認識でき、これらは、本発明を用いて利用される。従って、そのような処理プロセス、機械、製造物、物質組成、手段、方法およびステップは、特許請求の範囲の記載に含まれる。

【技術分野】

【0001】

本発明は、帯電粒子ビームによるミル処理法に関し、特に構造部の断面の局部的変化を制御する方法に関する。

【背景技術】

【0002】

通常、集積回路のような半導体製作には写真転写技術が使用される。通常、回路が形成される半導体基板には、シリコンウェハが使用され、この上には、放射線露光によって溶解度が変化するフォトレジスト等の材料が塗布される。放射線源と半導体基板の間に設置されるマスクまたはレチクル等の写真転写冶具は、基板に陰を形成し、放射線が照射される基板領域を制御する。フォトレジストは、露光後に、露光領域または未露光領域から除去され、ウェハ上にフォトレジストのパターン化層が残留し、後続のエッチングまたは拡散プロセスの間、ウェハの一部が保護される。

【0003】

写真転写処理法は、しばしばチップと呼ばれる、多数の集積回路装置または電気機械装置を各ウェハ上に形成する。次にウェハは、各々が単一の集積回路装置または電気機械装置を有する個々のダイに切断される。これらのダイには、追加の処理が施され、これらは、最終的に個々の集積回路チップまたは電気機械装置としてパッケージ化される。

【0004】

同様の処理方法は、データ記憶ドライブに使用される読み取り記録用部品の製造にも利用される。通常のデータ記憶ドライブでは、データは、プラッタと呼ばれる円形の平坦ディスクに保管され、このディスクは、通常ガラスまたはアルミニウム合金で製作される。ディスクへの情報の記録またはディスクからの情報の読み取りには、ヘッドと呼ばれる特殊な電磁気読み取り/記録装置が使用される。読み取り/記録ヘッドは、電気信号を磁気信号に変換し、磁気信号を電気信号に復元する。保管されたデータの各ビットは、ゼロと1を反対の磁束パターンに変換する特殊な符号化法を用いて、ハードディスクに記録される。

【0005】

実際にデータをディスクに記録する記録ヘッドの一部は、記録素子と呼ばれる。通常この素子は、隙間によって分離された2つの磁極を形成する。これらの磁極は、該磁極と磁気的に結合されたコイルによって励起された際に、磁場を発生する。記録素子がディスクの近傍にある場合、これらの磁極によって生じた磁場は、ディスク上の所与の位置に磁界方向を定める。この方法により、データがディスクに記録される。

【0006】

コンピュータ業界における、ハードディスクおよびテープ装置に対する高容量と高速性に対する恒久的な要望のため、供給業者に対して、所与の記憶媒体に保管されるデータ量を増大することに関するニーズが高まっている。このデータ量は、面積密度とも呼ばれ、通常、記憶媒体の単位平方インチ当たりのデータビット数で表される。ハードディスクの面積密度を決める主要因の一つは、トラック密度である。これは、ディスクにどれだけ緻密に同心円トラックを充填することができるかを示す指標である。トラック密度は、ほぼトラック幅によって決まり、このトラック幅は、記録素子の幅に大きく左右される。大きな記録素子は、小さな記録素子よりも、プラッタ表面のより広い領域に影響を及ぼす。そのため、特に記録端において、記録ヘッドの磁極を物理的に狭小にすることによって、トラック幅は減少し(トラック密度は増大する)、これにより磁場をプラッタ表面の小さな領域に集中させることが可能になる。

【0007】

今日では使用される記録ヘッドのほとんどは、薄膜ヘッドであり、この名称は、ヘッドが製作される方法に由来している。製造処理プロセスの間、基板ウェハには、特定のパターンで成膜された合金材料の1または2以上の極めて薄い層が設置される。また基板には、絶縁材料の層が交互に成膜される。半導体回路の製造に使用される写真転写法を用いて、成膜した層から所望の形状の磁極先端組立体が形成される。

【0008】

写真転写法によって現像されたパターンのパターン寸法が許容範囲内にあることを確認するため、製造処理プロセスの間、露光状態と焦点の変化は、連続的に監視または測定される。しばしばプロセス制御と呼ばれるそのような監視は、パターン寸法の微細化とともに益々重要になってきており、特に最小形状寸法が、写真転写処理方法によって利用できる解像度限界に近づいている現状では、そのような監視の重要性が高まっている。通常の記録ヘッド等の構造の場合、寸法幅は、最も微細な寸法に達しており、写真転写処理法の工程を確認するため監視が必要となっている。

【0009】

パターン形状の監視およびその寸法の測定は、広く測定処理と呼ばれており、しばしば集束化イオンビームシステム(FIB)等の帯電粒子ビームシステムに走査型電子顕微鏡(SEM)を組み合わせて実施される。

【0010】

通常の測定処理の間、FIBシステムを用いて、記録ヘッド等の構造の断面が露出され、構造幅が正確に測定される。FIBシステムは、極めて微小の構造に対するその高精度の結像、エッチング、研磨、成膜および解析能力のため、顕微鏡レベルでの製造処理には広く使用されている。FIBシステムは、帯電粒子(以降イオンと称する)の狭小の集束ビームを生成し、通常このビームは、ブラウン管のような一定の軌跡でサンプルの表面上を走査する。大部分の市販のFIBシステムでは、使用されるイオンは、液体金属イオン源から励起され、正に帯電したガリウムイオン(Ga+)である。励起イオンは、一連の機器および電界レンズによって、加速され平行化され、サンプルに集束される。イオンビームを用いて、材料がサンプル表面から除去され、あるいは表面に材料が成膜される。しばしばミル処理と呼ばれる材料の除去に使用する場合、集束イオンビームの重いガリウムイオンは、スパッタリングによって、すなわち表面に入射イオンを衝突させて原子に変換することにより、表面から原子または分子を物理的に放出させる。

【0011】

FIBスパッタ−ミル処理法は、微小構造に大きな損傷を与えるため、しばしば構造部の表面は、ミル処理を行う前にタングステン保護層でコーティングされる。そのような層は、イオンビームの存在下で分解して、表面に材料を堆積させる気体を用いて成膜することができる。通常、この処理方法は、FIB誘起化学気相成膜(CVD)法と呼ばれている。通常、タングステン六カルボニルガスのような前駆体ガスが、通常イオンビーム位置の近傍に挿入された微小ニードルを介してサンプル表面に誘導される。イオンビームが表面に衝突した際に生成される低エネルギー電子によって、ガスは、揮発性および不揮発性成分に分解する。この場合、タングステン保護コーティングとなる不揮発性成分が表面に堆積し、揮発性成分は排出される。

【0012】

一度断面が露出されると、走査型電子顕微鏡を用いて構造部の幅が測定される。走査型電子顕微鏡(SEM)は、光学顕微鏡に比べて、高倍率高解像度の像を形成することができる。SEMは、微小集束電子ビームを形成し、通常一定の軌跡パターンで、サンプルの表面全体を走査する。電子ビームを構成する電子は、一次電子と呼ばれる。電子ビームがサンプル表面の方向に誘導されると、一次電子は、サンプルに含まれる原子核の周囲を周回する電子と衝突し、二次電子が放出される。また一次電子の一部は、サンプル表面から反射される。これらの高エネルギー電子(>50eV)は、後方散乱電子と呼ばれている。両方の電子は、試料の近傍に適当な検出器を挿入することによって検出することができる。検出器は、可変電圧出力を発生する:より大きな電圧を発生させることにより、より多くの二次電子または後方散乱電子が検出される。

【0013】

通常、検出器によって形成されるアナログ信号は、アナログデジタル変換器として知られる装置によってデジタル輝度値に変換される。各走査位置(通常、画素と呼ばれる)で、検出器の出力信号の電圧が測定され、その画素にデジタル輝度値に相当する値が割り当てられる。グレーレベル解像度(画像に使用されるグレーの陰影数)は、これに限られないが、通常は、256のグレーレベルが使用され、各点には、電圧強度に応じて、0(黒)から255(白)までの値が割り当てられる。各画素の値は、メモリ配列に保管され、ターゲット表面のマルチレベルのグレー画像を形成する際に使用される。画像の各点の輝度は、一次電子がその点に衝突した際に放出される二次電子または後方散乱電子の数によって定められる。放射される電子数が相対的に少ない領域は、画像内では薄暗く見え、放射される電子数が相対的に多い領域は、画像内では明るく見える。

【0014】

単位一次電子当たりの生成される二次電子数の平均は、二次電子係数(SEEC)と呼ばれ、通常0.1から10の範囲にある(材料によって変化する)。単位一次電子当たりの反射される後方散乱電子の平均数は、後方散乱電子係数(BEEC)と呼ばれている。所与の画素で放出される電子数は、サンプル形状、ターゲット表面の曲率、ターゲット材料の電子放出係数、およびサンプル内の元素の原子数(特に後方散乱電子の場合)等、多くの因子に影響される。材料が異なれば、電子放出係数の値は大きく異なるため、二次電子または後方散乱電子の検出のいずれかを使用することにより、放出電子の収率を用いて、表面上の異なる材料間の識別を行うことができる。特に、2つの材料の電子放出係数の差異が、比較的大きい場合、より容易に識別を行うことができる。

【0015】

通常、構造部の断面を測定する場合、SEMが自動測定ソフトウェアと組み合わせて用いられる。二次電子検出または後方散乱電子検出のいずれかを使用した場合、電子ビームによって露出断面が走査されると、通常、構造部の端部では電子強度に変化が生じる。この変化は、局部的な形状変化または2つの異なる材料間の界面によるものである。アルゴリズムを使用して、構造部の端部のコントラストに基づいて、端部位置を求め、端部間の距離が定められる。従って、アルゴリズムの端部位置決定の精度は、測定幅の精度を決める。

【0016】

現在の記録ヘッド磁極等の極めて微小の構造部の幅の監視に、前述の処理方法を使用しようとした場合、残念ながら多くの問題が生じる。SEM像に基づく測定法は、グレーレベルの変化を測定する機能に基づいている。SEM像のグレーレベルの変化は、局部的な形状変化と材料の差異のいずれによっても生じ得る。(FIB断面処理の前に保護層で被覆された)前述の記録ヘッドのような構造の場合、検出され測定される端部像は、単に磁極構造部とその上の被覆材料との間の材料差のみによって形成される。2つのそのような材料の境界の距離を正確に測定するためには、完全に材料差のみに基づいて測定を行うことができるよう、局部的な形状変化を抑制または排除することが必要となる。

【0017】

FIBシステムを使用して、第2の材料の保護層で被覆された、関心構造部の選択断面をミル処理する場合、しばしば「カーテン化」として知られている現象が生じ、その後のSEM観察の精度が低下する。図1Aには、タングステン層がコーティングされた通常のNiFe記録ヘッドの断面SEM写真を示す。記録ヘッド150は、パーマロイとして知られる81/19ニッケル鉄合金で構成されている。コーティング層140は、FIBミル処理の際に、記録ヘッドを保護するために成膜されたタングステンで構成され、端部と磁極の幅の測定に必要なグレーレベル差を提供する。図1Aに示すように、記録ヘッドの端部の領域120および130は、あまり明確ではない。これは、被覆コーティング材料としてタングステンを使用したことに起因しており、ミル処理によって生じた偽像が、材料の境界の一部を不明瞭にしているためである。これは、通常カーテン化と呼ばれている。

【0018】

図1Bには、断面の垂直面に対して、僅かに傾斜させて観察した同様の断面SEM像を示す。領域132に観測されるように、実際には、パーマロイ製記録ヘッド150は、タングステン層140に対して僅かに窪んでいる。イオンビームのミル処理の際、スパッタ材料は、サンプル表面に再堆積する。図1Bに示すように、窪みは、ミル処理中に再堆積材料を収集し易い。このような局部的な形状変化は、SEM像のグレーレベルを変化させ、パーマロイ製記録ヘッドとタングステンコーティング層の間の境界または端部を部分的に不明瞭にする。パーマロイとタングステンの間の境界が不明瞭となるのは、前述のカーテン化によるものである。カーテン化は、端部の視認を難しくし、自動測定ソフトウェアによる断面観察の精度を低下させる。

【0019】

カーテン化の問題を解決する一つの方法は、傾斜イオンビームを使用して断面ミル処理を行うことである。その後サンプルは、90度回転され、イオンビームを用いて、再堆積材料の一部が除去される。しかしながらこの方法には、多くの欠点がある。まず、断面がある角度でミル処理されるため、実際の垂直断面観察のためには、傾斜状態での観察結果を補正しなければならない。得られる幅は、垂直断面を直接観察した場合に比べて、精度が悪くなる。また、この処理方法では、断面がミル処理された後、サンプルを回転して、SEM像の観察および測定が実施される前に、再堆積材料を除去する必要があるため、多大な時間が必要となる。微細寸法の測定処理を行う際に必要な時間が長期化することは、ラインプロセス制御にとって、あまり好ましいことではない。

【0020】

このように、記録ヘッド磁極等の構造部の断面をミル処理する際に、局部的な形状変化を制御するための改良方法に対するニーズがある。局部的な形状変化を抑制することによって、より平坦な断面が形成され、そのような構造部の断面幅を測定する際の測定精度が向上する。

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明の課題は、構造部の断面ミル処理の際に、記録ヘッドの断面の局部的な形状変化を抑制し、測定精度を向上するため、局部的形状変化に対する改良された制御を提供することである。

【課題を解決するための手段】

【0022】

明細書および特許請求の範囲に記載の本発明の好適実施例では、構造部の上部に保護層を成膜し、その後イオンミル処理によって、構造部の断面が露出され、SEM測定が行われ、構造部の幅等の寸法が求められる。本発明の好適実施例では、保護層の使用によって、局部的な変化が抑制され、この保護層は、より大きな入射角(90゜未満)において、その入射角における構造部のミル処理速度と同等のミル処理速度を有する。本発明の別の好適実施例では、パーマロイ製の構造部の上部に、炭素の保護層が設置され、パーマロイ構造部の測定精度が向上する。また、本発明の別の好適実施例では、大きな入射角において、該大きな入射角における構造部のミル処理速度とは異なるミル処理速度を有する材料を含む保護層を用いて、意図的に形状が変化される。

【0023】

前述の記載は、本発明の特徴および技術的利点を広く含むものであり、以降の本発明の詳細をより明確にするためのものである。本発明の追加の特徴および利点は、以下に示される。当業者には、本発明と同一の目的を実施するため、示された概念および特定の実施例に基づいて、他の構造への修正または設計変更を容易に行い得ることに留意する必要がある。また当業者は、そのような等価な構成が、特許請求の範囲に記載の本発明の思想および範囲から逸脱しないことを認識し得ることに留意する必要がある。

【図面の簡単な説明】

【0024】

【図1A】タングステンコーティングされた通常の従来のパーマロイ記録ヘッドの断面SEM写真である。

【図1B】断面に対して僅かに傾斜させて観察した図1Aの断面SEM写真である。

【図2】通常の従来のジュアルビームFIB/SEMシステムを示す図である。

【図3】ミル処理によって断面を露出させる際の、異なるイオンビーム入射角を示す図である。

【図4】各種材料のミル処理速度とビーム入射角の関係を示すグラフである。

【図5】本発明による炭素コーティングされたパーマロイ記録ヘッドの断面SEM写真である。

【図6】本発明によるパーマロイ構造部の幅を求めるステップを示すフローチャートである。

【図7】本発明の好適実施例による適当なコーティング材料を選定するステップを示すフローチャートである。

【発明を実施するための形態】

【0025】

本発明およびその利点をさらに理解するため、以下、添付図面を参照して本発明を説明する。

【0026】

本発明の好適実施例は、ミル処理された構造部断面の局部的な形状または変化を制御する方法および装置に関する。断面のミル処理によって生じ得る局部的な形状変化は、基板(構造を構成する材料)と保護性コーティング材料との好適な整合によって、抑制または排除することができる。特に、本発明による適当なコーティング材料は、大きな入射角度(90゜未満)において、その大きな入射角度における基板材料のミル処理速度とほぼ等しいミル処理速度を有し、これらによってミル処理断面が形成される。従って、本発明の好適実施例は、ほぼ平坦な断面を形成する際に使用される。これにより、SEM観察によって、局部的な形状変化の影響を受けず、完全に材料差に基づいた構造部の測定が可能となる。あるいは、高入射角において、その高入射角度における基板のミル処理速度とは異なるミル処理速度を有するコーティング材料を選択することによって、意図的に形状変化を導入しても良い。

【0027】

以下の記載では、構造部の幅の測定について説明するが、本発明の方法は、帯電粒子ビームのミル処理法を用いて、第2の材料層がコーティングされた第1の材料の微小構造断面を露出させる別の用途にも同様に適用することができる。また、以下の記載では、集束イオンビームを用いて断面をミル処理する方法、および電子ビームを用いて断面の結像および測定を行う方法を例に説明するが、本発明の方法は、他の種類の帯電粒子ビームシステム、電子ビームミル処理法、または光処理法を含む、他のミル処理および結像法にも同様に利用することができる。従って、本発明の範囲は、以下に示す特定の実施例には限定されない。

【0028】

図2には、本発明のある態様に使用される、通常のジュアルビームFIB/SEMシステム20を示す。集束イオンビームシステム200は、上部ネック部212を有する真空外囲器211を有し、上部ネック部の内部には、イオン源214が設置される。またシステム200は、集束カラム216を有し、このカラムは、絞り電極と静電光システムを有する。イオンビーム218は、イオン源214からカラム216および概略的に220で示す静電偏向手段の間を通り、サンプル222に向かって進行する。サンプルは、例えば半導体装置を有し、この半導体装置は、底部チャンバ室226内の可動式X−Yステージ224上に設置される。真空ネック部212には、イオンポンプ228が接続される。チャンバ室226は、真空制御器232の制御下で、ターボ分子ポンプおよび分子ポンプのシステム230によって真空化される。真空システムは、チャンバ室226内を約1×10-7Torrから5×10-4Torrの間の真空にする。エッチング剤が使用される場合、エッチング遅延ガスまたは成膜前駆体ガスによって、チャンバ室の背圧が通常約1×10-5Torrまで上昇する。

【0029】

高電圧電源234は、イオン源214および集束カラム216内の適当な電極に接続され、イオンビーム218が生成する。イオンビームは、下方に誘導される。偏向板220に結合された偏向制御器および増幅器236は、パターン発生器238によって、所定のパターンに従って走査され、これによりビーム218は、サンプル222の上部表面で対応するパターンを描くように制御される。あるシステムでは、偏向板は、従来から良く知られているように、最終レンズの前に設置される。

【0030】

通常、イオン源214は、ガリウム金属のイオンビームを供給するが、マルチカスプまたは他のプラズマイオン源など、他のイオン源を使用しても良い。通常、イオン源214は、サンプル222の位置においてビームを1乃至10ミクロン以下の幅に集束し、イオンミル処理、エッチング、金属成膜によってサンプル222を改質し、またはサンプル222の結像のため、サンプル222を改質する。結像用の放出二次イオンまたは放出二次電子の検出に使用される帯電粒子乗算器240は、増幅器242に接続される。増幅信号は、デジタル信号に変換され、信号処理ユニット243によって信号処理される。得られたデジタル信号によって、モニタ244にサンプル222の像が表示される。

【0031】

FIBシステム200には、電源制御ユニット245とともに、走査型電子顕微鏡241が備えられる。カソード252とアノード254の間に電圧を印加することにより、カソード252から電子ビーム250が放射される。電子ビーム250は、集光レンズ256および対物レンズ258によって微小スポットに集束される。電子ビーム250は、偏向コイル260によって、サンプル上を二次元的に走査する。集光レンズ256、対物レンズ258および偏向コイル260の動作は、電源制御ユニット245によって制御される。

【0032】

電子ビーム250は、底部チャンバ室226内の可動式X−Yステージ224に載せられたサンプル222に集束される。電子ビーム内の電子がサンプル222に衝突すると、二次電子が放出される。これらの二次電子は、増幅器242に接続された二次電子検出器240または後方散乱電子検出器262によって検出される。増幅信号は、デジタル信号に変換され、信号処理ユニット243によって信号処理される。得られたデジタル信号によって、モニタ244にサンプル222の像が表示される。

【0033】

ガス供給システム246は、底部チャンバ室226まで延伸しており、気体をサンプル22の方向に導入および誘導する。本発明の譲受人に譲渡されたCasellaらの「粒子ビーム処理用ガス供給システム」という米国特許出願第5,851,413号には、好適な流体供給システム246が示されている。また本発明の譲受人に譲渡されたRasmussenの「ガス注入システム」という米国特許出願第5,435,850号には、別のガス供給システムが示されている。

【0034】

サンプル222を加熱または冷却されても良いステージ224上に設置する場合、あるいは必要であれば、内部ガス供給リザーバを操作する場合、ドア270が開かれる。システムが真空状態にある場合、ドアが開かないように、ドアは、インターロックされている。高電圧電源は、イオンビームカラム216内の電極に適当な加速電圧を印加し、イオンビーム218が加速および集束される。ジュアルビームFIB/SEMシステムは、市販されており、例えば、本願譲受人であるオレゴン州のヒルズバロのFEI社から入手できる。

【0035】

まず最初にFIBシステム200を用いて、磁気記録ヘッドウェハ上のパーマロイ記録ヘッド等のサンプル222の関心構造部に保護層が設置される。通常、サンプル222は、アルミニウムチタンカーバイド(AlTiC)のような金属で構成される。保護層は、例えば、イオンビーム位置近傍の微小ニードルを介して、ガス供給システム246から供給される適当なガスを用いて成膜される。ガスは、イオンビーム存在下で分解し、表面に金属が堆積する。例えば炭素保護層の成膜には、ナフタレンガスが使用される。

【0036】

FIBシステム200は、イオンビーム218を関心構造部の方に誘導し、構造部の断面を露出させ、構造部の幅が正確に測定される。通常のシステムでは、1nAのビーム電流が使用され、ビームエネルギーは30keVで、ビーム径は5nm乃至50nmで、滞在位置間隔は2乃至200nmである。特定の用途に適した好適なビーム特性は、当業者には容易に見出すことができる。断面が露出すると、走査型電子顕微鏡241を用いて構造部の幅が測定される。

【0037】

走査型電子顕微鏡241は、微小集束電子ビーム250を生成し、このビームは、例えば一定の軌跡パターンで、構造部表面を走査する。電子ビーム250内の電子が、サンプル222の表面に衝突した場合、二次電子および後方散乱電子が放出される。これらの電子は、それぞれ、二次電子検出器240または後方散乱電子検出器262によって検出される。二次電子検出器240または後方散乱電子検出器262によって生じたアナログ信号は、増幅器242によって増幅され、信号処理ユニット243によりデジタル輝度値に変換される。電子ビーム250で露出断面を走査した場合、構造部の端部では、放出電子の強度に変化が生じる。アルゴリズムを用いて、構造部の端部の輝度値またはコントラストの差異に基づいて、端部位置が判断され、これらの端部間の距離が求められる。通常のシステムでは、電子ビーム電流は10乃至100pAであり、ビームエネルギーは1keV、電子ビーム電流密度は2000A/cm2である。また通常のシステムでは、電子ビームスポット径は2乃至5nmであり、リフレッシュ時間は約0.5乃至5秒で、走査フィールド幅は0.5乃至5.0ミクロンである。前述のように当業者には、特定の用途に適した好適なビーム特性を容易に求めることができる。

【0038】

関心構造部の断面ミル処理に図2に示すFIBシステムを使用する場合、イオンミル処理のエッチング速度は、入射角に大きく依存する。イオンビームの入射角は、ターゲット表面の垂線に対するビームの角度として定義される。通常の場合、ミル処理速度(スパッタ速度とも呼ばれる)は、ある一定の範囲までは、ビームの入射角の増加とともに増大し、その後低下する。大部分の材料は、この一般則に従うが、所与の入射角での正確なミル処理速度、および最も高速のミル処理速度が得られる入射角は、材料間で変化する。例えば、タングステンのミル処理速度は、約75゜までは、ビームの入射角とともに増大し、その後低下する。

【0039】

FIBを用いた断面ミル処理の際に、ミル処理の異なる段階において、サンプル表面の各位置においてイオンビーム入射角を変化させた。図3には、異なる角度において得られたミル処理の結果を示す。イオンビームが点301から304にまで誘導された場合、対応する入射角は、点301ではθ1、点302ではθ2、点303ではθ3、点304ではθ4となる。図3に示すように、サンプル表面の点304は、イオンビームに対してほぼ垂直に近く、得られる入射角(θ4)は、比較的小さくなる。イオンビームが一連の点303、302および301に移動すると、入射角は大きくなる。サンプル表面がミル処理され、最終的なほぼ垂直な断面壁が形成される点301では、入射角は、90゜に達する。断面は、主として高入射角のFIBミル処理によって形成される。当業者には、断面を形成する入射角がミル処理条件に依存して変化することは明らかである。

【0040】

タングステンがコーティングされたパーマロイ記録ヘッドのように、被ミル処理断面が、2つの異なる材料で構成される場合、2つの材料は、異なるミル処理速度を有するとともに、このミル処理速度の差異は、入射角によっても変化する。

【0041】

図4には、タングステン、NiFe(パーマロイ)および炭素のミル処理速度(スパッタ速度)とビームの入射角の関係を示す。この値は、モンテカルロシミュレーションプログラムを用いて計算した。図に示すように、タングステンのミル処理速度は、入射角が60゜未満では、NiFeよりも大きい。ただし60゜を超えると、NiFeのミル処理速度は、タングステンを上回る。ビーム入射角が約75゜の場合、この差は特に顕著となる。

【0042】

出願人は、このミル処理速度の差は、前述のカーテン化によるものであると考えている。再度図1Aおよび図1Bを参照すると、高入射角(75゜よりも大きく、90゜未満)では、パーマロイのミル処理速度の方がタングステンより大きくなるため、パーマロイの側壁が速くミル処理されることになる。その結果、パーマロイ記録ヘッドの垂直表面は、ミル処理速度の遅いタングステン層に対して凹状となる。この窪みによって、パーマロイ−タングステン界面にスパッタ材料が収集される結果、パーマロイとタングステンの間の境界が不明瞭となる。

【0043】

この窪みは、カーテン化とともに、選定コーティング材料(タングステン)および断面形成処理に応じた局部的な偽像を形成する。窪みおよびスパッタ材料の収集による局部的な変化によって、像のグレーレベルに変化が生じ、これは、材料差に基づくコントラスト現象と競合する。これらのグレーレベルの変化によって、端部の識別が困難になり、自動測定ソフトウェアによる断面観察精度が低下する。

【0044】

しかしながら、高入射角での炭素のミル処理速度は、NiFeよりも僅かに大きい。そのため、炭素コーティングを有するパーマロイ構造部の断面ミル処理では、パーマロイに、タングステンコーティングの場合のような窪みが生じず、さらにはカーテン化も生じないことが予想できる。図5は、炭素コーティング540を有するパーマロイ記録ヘッド550の断面SEM写真である。図5に示すように、記録ヘッド550の端部の領域520および530は、明確に識別することができ、図1Aのようなカーテン化は認められない。

【0045】

コーティング材料のミル処理速度を下地材料と整合させることにより、断面ミル処理による局部的な形状変化の発生が抑制され、断面ミル処理による測定への影響が回避される。得られる測定結果は、より正確になり、プロセス処理の変化に対するロバスト性が向上する。通常の場合、ミル処理速度の整合は、実質的に断面が形成される高入射角において実施しやすく、これによりミル処理によって得られる局部的な形状変化がより抑制される。

【0046】

通常のミル処理プロセスでは、断面は、約75゜から90゜までの入射角によって形成される。そのため、この範囲の入射角に対して、ミル処理速度の整合を行うことが好ましい。ただし、ミル処理条件の変更、例えばミル処理パターンまたはイオンビーム線量を変化させることにより、異なる入射角においても断面が形成され得ることは、当業者には明らかである。出願人は、高入射角側の広い範囲(約45゜から90゜)でミル処理速度を整合させることにより、広いミル処理条件範囲で局部的な形状変化を制御することができると考えている。ただし、利用できるコーティング材料の種類は限られているため、高入射角の広い範囲にわたって、常にミル処理速度の整合が可能になるわけではない。通常のミル処理条件を用いた大部分の測定では、75゜よりも大きな入射角においてミル処理速度を整合させることが好ましい。ほとんどの場合、これにより、従来の局部的な形状変化が著しく抑制されるとともに、使用可能なコーティング材料の種類が増加し、さらには電子放出コントラスト(以下に示す)のような因子を考慮することが可能となり、あるいはコーティングの適用が容易となる。

【0047】

また炭素には、タングステンに比べて、NiFeの電子放出コントラストを高めるという効果がある。前述のように、放出電子の収率は、表面の異なる材料間の差異を識別するためのコントラスト現象として利用される。2つの材料の放出電子係数の相対差が大きくなると、端部の測定精度が向上する。

【0048】

例えば、Ni/Feの後方散乱電子放出係数(2keVのビームエネルギー)は、約0.2乃至0.3であるのに対して、タングステンの後方散乱電子放出係数は、約0.4である。従って、タングステンのBEECは、パーマロイのBEECに対して約1.6倍異なっている。一方炭素の場合、後方散乱電子放出係数は、約0.07である。炭素のBEECは、パーマロイのBEECに対して約3.6倍も異なっている。そのため、炭素とパーマロイの間のコントラストは、タングステンとパーマロイの間のコントラストに比べて大きくなる。この大きなコントラストによって、端部の識別がより明確となり、さらに断面幅の測定精度が向上する。

【0049】

本発明では、コーティング材料としてタングステンの代わりに炭素を使用するため、パーマロイで構成される構造部の幅の測定精度が向上する。図6は、本発明によるパーマロイで構成される構造部の幅を求める際のステップを示すフローチャートである。

【0050】

ステップ601では、FIB/SEMステージにサンプルが設置され、図2に示すようなFIB/SEMシステム内に搬送される。サンプルは、手動または自動で搬送され、例えば自動搬送システムが使用される。

【0051】

ステップ602では、サンプルが位置合わせされる。この位置合わせは、例えば操作者が光学顕微鏡を用いて手動で実施しても良く、あるいは例えば自動搬送ロボットを用いて自動で実施しても良い。このロボットは、サンプルの適切な向きを決定するため、サンプルのノッチ部または平坦な端部を見出し、その場所を定める。

【0052】

ステップ604では、帯電粒子ビームによって走査される領域に、関心構造部が入るようにステージが配置される。この位置決めは、例えば位置座表を保管および利用することにより実施される。

【0053】

ステップ610では、イオンビームの存在下で分解し、材料を表面に堆積させるガスを用いて、関心構造部が炭素保護層でコーティングされる。ナフタレンガス等の前駆体ガスが、サンプル表面に誘導される。このガスは、イオンビームによって、揮発性および不揮発性成分に分解し、この例では、保護性炭素コーティングとなる不揮発性成分が表面に堆積し、揮発性成分は排出される。

【0054】

ステップ620では、FIBシステムを用いた保護層および関心構造部のミル処理によって、パーマロイ記録ヘッド等の関心構造部の断面が露出される。

【0055】

断面が露出されると、ステップ630では、関心構造部の2つの端部位置を定めるアルゴリズムによって、走査型電子顕微鏡を用いて構造部の幅が測定される。SEMビームで露出断面を走査することにより、アルゴリズムを用いて、構造部の端部でのコントラストに基づき端部位置が判定され、両端間の距離が求められる。

【0056】

本発明では、同様の通常のステップによって、炭素層以外の適当なコーティング材料が設置された、パーマロイ以外の材料で構成された構造部の幅を求めることができる。出願人は、高入射角(75゜よりも大きく90゜までの角度)での保護層および構造部のミル処理速度を整合化させることにより、カーテン化が抑制されることを見出している。保護コーティングが、構造部とほぼ同じ速度でミル処理される場合、再堆積粒子を収集する局部的な窪みが抑制される。ミル処理断面に局部的な変化が生じなくなることにより、2つの材料間の端部がより明瞭となり、SEMおよび自動測定ソフトウェアによる構造幅の測定精度が向上する。

【0057】

適切なコーティング材料は、高入射角において、該高入射角における構造部材料のミル処理速度とほぼ等しいミル処理速度を有することが好ましい。特に、適切なコーティング材料は、高入射角において、該高入射角における構造部材料のミル処理速度と同等または僅かに大きなミル処理速度を有することがより好ましい。当業者には、高入射角において、該高入射角における構造部材料のミル処理速度よりも僅かに小さなミル処理速度を有するコーティング材料によっても、許容できる結果が得られることは明らかであるが、この場合、ある程度カーテン化現象が生じる可能性がある。前述のように、ミル処理条件の変化に対応するため、可能であれば、コーティングと基板のミル処理速度は、高入射角側の広い範囲(例えば45゜から90゜)において、整合化されることが好ましい。

【0058】

図7は、本発明の好適実施例による、ミル処理断面の局部的な形状変化を制御するために好適なコーティング材料を選択するステップを示すフローチャートである。

【0059】

ステップ702では、関心構造部を構成する材料の75゜よりも大きな入射角でのミル処理速度が定められる。このミル処理速度は、例えば実験的に求められる。また特定の入射角での既知のミル処理速度は、文献から見出すことも可能であり、あるいは市販のシミュレーションソフトウェアパッケージを用いた計算により求めても良い。ある用途の場合、約45゜を超える入射角におけるミル処理速度を定めることが好ましい。

【0060】

ステップ704では、所望の入射角範囲でのミル処理速度の参照値を用いて、許容されるコーティング材料の予備群が選定される。前述のように、局部的な形状変化を抑制するため、好適なコーティング材料は、所望の入射角範囲において、構造部材料のミル処理速度とほぼ等しいミル処理速度を有する。

【0061】

追加のステップ706では、文献に記載の好適なコーティング材料のミル処理速度が、実験的に確認される。

【0062】

ステップ708では、構造部材料の好適な電子放出係数(EEC)が定められる(使用される電子検出の種類に依存する)。電子放出係数は、例えば実験的に定められる。各材料の既知の電子放出係数値は、文献から見出しても良い。

【0063】

ステップ710では、許容されるコーティング材料の予備群のEECが定められる。この材料群のEECは、例えば実験的に、または文献内の各材料の既知のEEC値を用いて、決定される。

【0064】

ステップ712では、許容されるコーティング材料の予備群から、構造部材料とのEECの相対差が最大の許容材料を選定することにより、好適なコーティング材料が決定される。当業者には、ある条件下では、EEC相対差が最大の材料以外のコーティングを選定することが好ましいことは明らかである。例えば、EEC相対差が最大のコーティング材料が極めて高価な場合、あるいは使用することが難しい場合には、EEC差がこれよりも小さな材料を使用することが好ましい。そのような場合、EEC差がより大きなことが好ましいが、他の因子とのバランスを考慮する必要があることは、当業者には明らかである。

【0065】

追加のステップ714では、前述のように実験的に、選択したコーティング材料の特性が確認される。

【0066】

許容材料が選定されると、前述の処理が実施され、明瞭な端部を有する断面が形成される。選択材料が、保護層として構造部の上部に成膜され、さらにミル処理によって構造部の断面が露出され、SEM測定により構造部の幅が求められる。従って本発明によって、構造部の断面の改良された測定法が得られ、処理プロセスの制御をより効果的に行うことが可能となる。

【0067】

前述の説明の多くは、構造部の幅の測定に関するものであるが、本発明の方法は、帯電粒子ビームを用いたミル処理によって、第2の材料の保護層または機能層がコーティングされた、第1の材料の微細構造部の断面を露出させるいかなる測定にも同様に適用できる。例えば、FIBミル処理を用いて、通信用の光スイッチ配列に使用される小型ミラー、プロジェクタ用大型スクリーンディスプレイ用の小型ミラー、または平坦レーザー装置の溝の一部として使用される小型ミラー等の構造部を製作する際に、前述の方法を使用することにより、より平坦な面を形成することができる。そのような適用法によって、ミラー面の平坦度が向上する。

【0068】

また、前述の方法を、非平坦断面を形成する際に利用することができることは、当業者には明らかである。例えば、凹状の断面を形成する必要がある場合、本発明による好適なコーティング材料は、高入射角において、基板のミル処理速度よりも小さなミル処理速度を有する。イオンビームでのミル処理の際、基板材料は、コーティング材料よりも速くミル処理されるため、基板面に凹部が生じる。

【0069】

本発明およびその利点について詳細に説明したが、特許請求の範囲に記載の本発明の思想および範囲から逸脱しないで、ここに示した実施例に対して、各種変更、置換および変更を行うことが可能であることに留意する必要がある。また本願の範囲は、明細書に記載の処理プロセス、機械、製造物、物質組成、手段、方法およびステップの特定の実施例に限定されるものではない。本発明の説明から、当業者には、ここに示した対応実施例と実質的に同じ機能を奏し、実質的に同じ結果が得られる既存のもしくは将来開発される処理プロセス、機械、製造物、物質組成、手段、方法およびステップが容易に認識でき、これらは、本発明を用いて利用される。従って、そのような処理プロセス、機械、製造物、物質組成、手段、方法およびステップは、特許請求の範囲の記載に含まれる。

【特許請求の範囲】

【請求項1】

第1の材料で構成される構造部の平坦断面を露出させる方法であって、

前記構造部に前駆体ガスを誘導するステップであって、前記前駆体ガスは、イオンビームの存在下で分解するステップと、

前記前駆体ガスに、イオンビームを誘導して、前記構造部に第2の材料の層を成膜するステップであって、

前記第2の材料は、より大きな入射角において、該より大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、前記イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有するステップと、

前記構造部に前記イオンビームを誘導するステップと、

前記構造部の断面を露出させるため、前記第1の材料および前記第2の材料を有する前記構造部をミル処理するステップであって、これにより前記露出断面に均一な平坦面が形成されるステップと、

を有し、

前記断面の少なくとも一部は、前記第2の材料の前記ミル処理速度が、前記第1の材料のミル処理速度と同等または僅かに大きくなるような入射角で、前記構造部をミル処理することにより形成されることを特徴とする方法。

【請求項2】

前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項1に記載の方法。

【請求項3】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における第1の材料のミル処理速度とほぼ同等のミル処理速度を有することを特徴とする請求項1に記載の方法。

【請求項4】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項3に記載の方法。

【請求項5】

前記構造部は、磁気ディスクシステム用の記録ヘッドを有することを特徴とする請求項1に記載の方法。

【請求項6】

前記第1の材料は、NiとFeの合金を含むことを特徴とする請求項1に記載の方法。

【請求項7】

前記第2の材料は、炭素を含むことを特徴とする請求項1に記載の方法。

【請求項8】

第1の材料で構成される構造部の断面寸法を測定する方法であって、

前記構造部に前駆体ガスを誘導するステップであって、前記前駆体ガスは、イオンビームの存在下で分解するステップと、

前記前駆体ガスに、イオンビームを誘導して、前記構造部に第2の材料の層を成膜するステップであって、前記第2の材料は、より大きな入射角において、該より大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、前記イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有するステップと、

前記構造部および前記第2の材料の層の平坦断面を露出させるため、前記第1の材料および前記第2の材料を有する前記構造部にイオンビームを誘導するステップであって、前記断面の少なくとも一部は、前記第2の材料の前記ミル処理速度が、前記第1の材料のミル処理速度と同等または僅かに大きくなるような入射角で、前記構造部に前記イオンビームを誘導することにより形成される、ステップと、

前記平坦断面に電子ビームを誘導するステップと、

所望の断面寸法の端部位置を定めるステップと、

前記端部位置の間の距離を定めるステップと、

を有する方法。

【請求項9】

前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等か僅かに大きなミル処理速度を有することを特徴とする請求項8に記載の方法。

【請求項10】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項9に記載の方法。

【請求項11】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有することを特徴とする請求項8に記載の方法。

【請求項12】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項11に記載の方法。

【請求項13】

前記第1の材料は、NiとFeの合金を含むことを特徴とする請求項8に記載の方法。

【請求項14】

前記第2の材料は、炭素を含むことを特徴とする請求項8に記載の方法。

【請求項15】

前記構造部および前記第2の材料の層の平坦断面を露出させるため、前記構造部にイオンビームを誘導するステップは、集束イオンビームによってミル処理するステップを有することを特徴とする請求項8に記載の方法。

【請求項16】

前記断面の端部位置を定めるステップは、画像形成装置に、前記断面の像を形成するステップと、グレーレベルの変化に基づいて、端部位置を定めるアルゴリズムを適用するステップとを有することを特徴とする請求項8に記載の方法。

【請求項17】

第2の材料で構成される構造部に、該構造部の断面の局部的な変化を制御するため、ミル処理の前に保護層として設置される第1の材料を選択する方法であって、

所望の断面形状を定めるステップと、

より大きな入射角での、前記第2の材料の近似的なミル処理速度を定めるステップであって、前記入射角は、イオンビームが入射される前記構造部の表面の垂線に対するイオンビームの角度を有するステップと、

前記より大きな入射角において、所望の断面形状を形成し得るミル処理速度を有する既知の材料から、第1の材料を選択するステップと、

を有する方法。

【請求項18】

前記所望の断面形状は、均一な平坦断面を有することを特徴とする請求項17に記載の方法。

【請求項19】

前記既知の材料から、第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項18に記載の方法。

【請求項20】

前記既知の材料から、第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項19に記載の方法。

【請求項21】

前記既知の材料から、第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項18に記載の方法。

【請求項22】

前記既知の材料から、第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項21に記載の方法。

【請求項23】

前記所望の断面形状は、非平坦断面を有することを特徴とする請求項17に記載の方法。

【請求項24】

前記既知の材料から第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とは異なるミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項23に記載の方法。

【請求項25】

前記既知の材料から第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とは異なるミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項23に記載の方法。

【請求項26】

前記所望の断面形状は、凹部を有する断面を有することを特徴とする請求項17に記載の方法。

【請求項27】

前記既知の材料から第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、実質的に小さなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項26に記載の方法。

【請求項28】

前記既知の材料から第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、実質的に小さなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項26に記載の方法。

【請求項29】

パーマロイで構成される構造部の幅を測定する方法であって、

構造部に炭素層をコーティングするステップと、

平坦な断面を露出させるため、構造部に帯電粒子ビームを誘導するステップと、

前記断面に電子ビームを誘導するステップと、

前記構造部の断面の幅を測定するステップと、

を有する方法。

【請求項30】

第1の材料で構成される構造部の断面寸法を測定する装置であって、

前記構造部に第2の材料の層を成膜する手段であって、前記第2の材料の層は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有する手段と、

前記第1の材料および前記第2の材料を有する前記構造部の断面をミル処理する手段であって、前記構造部の断面の少なくとも一部は、75゜よりも大きな入射角でミル処理される手段と、

前記構造部の断面を結像する手段と、

前記第1および第2の材料の間の、2または3以上の境界の間の距離を測定する手段と、

を有する装置。

【請求項31】

第1の材料で構成される構造部と、

該構造部を被覆する第2の材料の層であって、前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有する、第2の材料の層と、

前記構造部および前記層の垂直露出断面と、

を有する半導体構造。

【請求項1】

第1の材料で構成される構造部の平坦断面を露出させる方法であって、

前記構造部に前駆体ガスを誘導するステップであって、前記前駆体ガスは、イオンビームの存在下で分解するステップと、

前記前駆体ガスに、イオンビームを誘導して、前記構造部に第2の材料の層を成膜するステップであって、

前記第2の材料は、より大きな入射角において、該より大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、前記イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有するステップと、

前記構造部に前記イオンビームを誘導するステップと、

前記構造部の断面を露出させるため、前記第1の材料および前記第2の材料を有する前記構造部をミル処理するステップであって、これにより前記露出断面に均一な平坦面が形成されるステップと、

を有し、

前記断面の少なくとも一部は、前記第2の材料の前記ミル処理速度が、前記第1の材料のミル処理速度と同等または僅かに大きくなるような入射角で、前記構造部をミル処理することにより形成されることを特徴とする方法。

【請求項2】

前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項1に記載の方法。

【請求項3】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における第1の材料のミル処理速度とほぼ同等のミル処理速度を有することを特徴とする請求項1に記載の方法。

【請求項4】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項3に記載の方法。

【請求項5】

前記構造部は、磁気ディスクシステム用の記録ヘッドを有することを特徴とする請求項1に記載の方法。

【請求項6】

前記第1の材料は、NiとFeの合金を含むことを特徴とする請求項1に記載の方法。

【請求項7】

前記第2の材料は、炭素を含むことを特徴とする請求項1に記載の方法。

【請求項8】

第1の材料で構成される構造部の断面寸法を測定する方法であって、

前記構造部に前駆体ガスを誘導するステップであって、前記前駆体ガスは、イオンビームの存在下で分解するステップと、

前記前駆体ガスに、イオンビームを誘導して、前記構造部に第2の材料の層を成膜するステップであって、前記第2の材料は、より大きな入射角において、該より大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、前記イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有するステップと、

前記構造部および前記第2の材料の層の平坦断面を露出させるため、前記第1の材料および前記第2の材料を有する前記構造部にイオンビームを誘導するステップであって、前記断面の少なくとも一部は、前記第2の材料の前記ミル処理速度が、前記第1の材料のミル処理速度と同等または僅かに大きくなるような入射角で、前記構造部に前記イオンビームを誘導することにより形成される、ステップと、

前記平坦断面に電子ビームを誘導するステップと、

所望の断面寸法の端部位置を定めるステップと、

前記端部位置の間の距離を定めるステップと、

を有する方法。

【請求項9】

前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等か僅かに大きなミル処理速度を有することを特徴とする請求項8に記載の方法。

【請求項10】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項9に記載の方法。

【請求項11】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有することを特徴とする請求項8に記載の方法。

【請求項12】

前記第2の材料は、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有することを特徴とする請求項11に記載の方法。

【請求項13】

前記第1の材料は、NiとFeの合金を含むことを特徴とする請求項8に記載の方法。

【請求項14】

前記第2の材料は、炭素を含むことを特徴とする請求項8に記載の方法。

【請求項15】

前記構造部および前記第2の材料の層の平坦断面を露出させるため、前記構造部にイオンビームを誘導するステップは、集束イオンビームによってミル処理するステップを有することを特徴とする請求項8に記載の方法。

【請求項16】

前記断面の端部位置を定めるステップは、画像形成装置に、前記断面の像を形成するステップと、グレーレベルの変化に基づいて、端部位置を定めるアルゴリズムを適用するステップとを有することを特徴とする請求項8に記載の方法。

【請求項17】

第2の材料で構成される構造部に、該構造部の断面の局部的な変化を制御するため、ミル処理の前に保護層として設置される第1の材料を選択する方法であって、

所望の断面形状を定めるステップと、

より大きな入射角での、前記第2の材料の近似的なミル処理速度を定めるステップであって、前記入射角は、イオンビームが入射される前記構造部の表面の垂線に対するイオンビームの角度を有するステップと、

前記より大きな入射角において、所望の断面形状を形成し得るミル処理速度を有する既知の材料から、第1の材料を選択するステップと、

を有する方法。

【請求項18】

前記所望の断面形状は、均一な平坦断面を有することを特徴とする請求項17に記載の方法。

【請求項19】

前記既知の材料から、第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項18に記載の方法。

【請求項20】

前記既知の材料から、第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項19に記載の方法。

【請求項21】

前記既知の材料から、第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とほぼ同等のミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項18に記載の方法。

【請求項22】

前記既知の材料から、第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、同等または僅かに大きなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項21に記載の方法。

【請求項23】

前記所望の断面形状は、非平坦断面を有することを特徴とする請求項17に記載の方法。

【請求項24】

前記既知の材料から第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第1の材料のミル処理速度とは異なるミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項23に記載の方法。

【請求項25】

前記既知の材料から第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度とは異なるミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項23に記載の方法。

【請求項26】

前記所望の断面形状は、凹部を有する断面を有することを特徴とする請求項17に記載の方法。

【請求項27】

前記既知の材料から第1の材料を選択するステップは、45゜よりも大きな入射角において、該45゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、実質的に小さなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項26に記載の方法。

【請求項28】

前記既知の材料から第1の材料を選択するステップは、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第2の材料のミル処理速度に比べて、実質的に小さなミル処理速度を有する第1の材料を選択するステップを有することを特徴とする請求項26に記載の方法。

【請求項29】

パーマロイで構成される構造部の幅を測定する方法であって、

構造部に炭素層をコーティングするステップと、

平坦な断面を露出させるため、構造部に帯電粒子ビームを誘導するステップと、

前記断面に電子ビームを誘導するステップと、

前記構造部の断面の幅を測定するステップと、

を有する方法。

【請求項30】

第1の材料で構成される構造部の断面寸法を測定する装置であって、

前記構造部に第2の材料の層を成膜する手段であって、前記第2の材料の層は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有し、前記入射角は、イオンビームが入射される前記構造部の表面の垂線に対する前記イオンビームの角度を有する手段と、

前記第1の材料および前記第2の材料を有する前記構造部の断面をミル処理する手段であって、前記構造部の断面の少なくとも一部は、75゜よりも大きな入射角でミル処理される手段と、

前記構造部の断面を結像する手段と、

前記第1および第2の材料の間の、2または3以上の境界の間の距離を測定する手段と、

を有する装置。

【請求項31】

第1の材料で構成される構造部と、

該構造部を被覆する第2の材料の層であって、前記第2の材料は、75゜よりも大きな入射角において、該75゜よりも大きな入射角における前記第1の材料のミル処理速度と同等または僅かに大きなミル処理速度を有する、第2の材料の層と、

前記構造部および前記層の垂直露出断面と、

を有する半導体構造。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−195597(P2012−195597A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−107011(P2012−107011)

【出願日】平成24年5月8日(2012.5.8)

【分割の表示】特願2006−541346(P2006−541346)の分割

【原出願日】平成16年11月17日(2004.11.17)

【出願人】(501233536)エフ イー アイ カンパニ (87)

【氏名又は名称原語表記】FEI COMPANY

【住所又は居所原語表記】7451 NW Evergreen Parkway, Hillsboro, OR 97124−5830 USA

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年5月8日(2012.5.8)

【分割の表示】特願2006−541346(P2006−541346)の分割

【原出願日】平成16年11月17日(2004.11.17)

【出願人】(501233536)エフ イー アイ カンパニ (87)

【氏名又は名称原語表記】FEI COMPANY

【住所又は居所原語表記】7451 NW Evergreen Parkway, Hillsboro, OR 97124−5830 USA

【Fターム(参考)】

[ Back to top ]