構造部材およびその製造方法

【課題】凹凸表面を有する構造部材の製造を容易にするとともに、その表面が摩耗した場合でも凹凸表面を維持することのできる構造部材およびその製造方法を提供する。

【解決手段】本発明の構造部材10の製造方法は、金属基材11の表面11aに、断面形状が略三角形の溝12を連続して多数個形成する工程Aと、溝12上に、メッキにより、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層してメッキ多層膜13を形成する工程Bと、を有することを特徴とする。また、本発明の構造部材10は、金属基材11の表面11aに形成された断面形状が略三角形の連続する溝12上に、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層されてなるメッキ多層膜13が設けられたことを特徴とする。

【解決手段】本発明の構造部材10の製造方法は、金属基材11の表面11aに、断面形状が略三角形の溝12を連続して多数個形成する工程Aと、溝12上に、メッキにより、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層してメッキ多層膜13を形成する工程Bと、を有することを特徴とする。また、本発明の構造部材10は、金属基材11の表面11aに形成された断面形状が略三角形の連続する溝12上に、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層されてなるメッキ多層膜13が設けられたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業用あるいは家庭用の各種機器に好適な表面構造を有する構造部材およびその製造方法に関し、例えば、各種機器の摺動部分に用いられる低摩擦性の構造部材およびその製造方法に関するものである。

【背景技術】

【0002】

従来、低摩擦性および耐摩耗性を有する被膜としてダイアモンドライクカーボン多層膜の技術が知られている(以下、「従来技術1」という。例えば、特許文献1参照)。

このダイアモンドライクカーボン多層膜は、基体上に柔らかい膜と硬い膜を交互に積層してなるものである。

また、耐摩耗性に優れた摩擦摺動材として、第1の材料の表面にサンドブラストなどにより凹凸部を形成し、この凹凸部上に、第1の材料とは硬度が異なる第2の材料で被膜層を形成したものが知られている(以下、「従来技術2」という。例えば、特許文献2参照)。

【0003】

さらに、エンジン摺動部品として、摺動面となる金属基材の表面を、うねりとマイクロディンプル形状を持たせた金属面に形成し、この金属面の上に硬質薄膜を設けて、低摩擦で保油性がよく耐焼付き性と耐摩耗性に優れた摺動面が形成されたものが知られている(以下、「従来技術3」という。例えば、特許文献3参照)。

さらにまた、裏金材上にベアリングメタルを積層したすべり軸受において、ベアリングメタル表面に円周方向の条痕溝を多数設けたものが知られている(以下、「従来技術4」という。例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−269991号公報

【特許文献2】特開平2−170885号公報

【特許文献3】特開2001−280494号公報

【特許文献4】特開平5−256320号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来技術1のダイアモンドライクカーボン多層膜は、優れた低摩擦性および耐摩耗性を有する被膜であるが、鋼との密着性が低いこと、広い面積の金属基材に膜を形成することが難しいことなど、実用的な面で問題があった。

また、従来技術2の摩擦摺動材は、耐摩耗性に優れているものの、どちらかといえば高摩擦を目的としたものであるため、低摩擦の必要とされる摺動面には適していなかった。

【0006】

さらに、従来技術3の技術は、低摩擦で保油性がよく、耐焼付性および耐摩耗性に優れたエンジン摺動部品を得ることを目的とするものである。しかしながら、このエンジン摺動部品は、基材や硬質薄膜が硬いために相手材料が柔らかいと摩耗させてしまうこと、また、その逆に相手材料が十分に硬いと硬質薄膜が摩耗するだけでなく、一旦、硬質薄膜が摩耗してしまうと、マイクロディンプルが消失してしまい、初期の性能を維持出来ないことなどの問題があった。

さらにまた、従来技術4のすべり軸受は、軸受全面積に亘って高い油膜圧力を保持することができるようにしたものであるが、条痕溝の凹凸が大きいと低速で直接接触が生じて流体潤滑が生成されず、また、小さすぎると条痕溝が摩耗したときに凹凸が無くなって油膜圧力を保持することができなくなるという問題があった。

【0007】

本発明は、上記の従来技術の問題点に鑑みなされたものであり、その目的とするところは、凹凸表面を有する構造部材の製造を容易にするとともに、その表面が摩耗した場合でも凹凸表面を維持することのできる構造部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記目的を達成するために、本発明の構造部材の製造方法は、金属基材の表面に、研削または切削加工により、断面形状が略三角形の溝を連続して多数個形成する工程Aと、前記溝上に、メッキにより、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成する工程Bと、を有することを特徴としている。

(2)また、本発明の構造部材の製造方法は、上記(1)において、さらに、前記メッキ多層膜の表面を研磨することにより、前記金属基材の表面上に、前記メッキ多層膜からなる凹凸表面を形成する工程Cを有することを特徴としている。

(3)また、本発明の構造部材の製造方法は、上記(1)において、前記工程Aにて、前記溝を機械加工により形成することを特徴としている。

(4)また、本発明の構造部材の製造方法は、上記(1)ないし(3)のいずれか1つにおいて、前記工程Bにて、前記メッキ多層膜を、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜により形成することを特徴としている。

(5)また、本発明の構造部材の製造方法は、上記(1)ないし(4)のいずれか1つにおいて、前記工程Bにて、前記金属膜の厚みを1μm以上、100μm以下とすることを特徴としている。

(6)また、本発明の構造部材は、金属基材の表面に形成された断面形状が略三角形の連続する溝上に、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜が設けられたことを特徴としている。

(7)また、本発明の構造部材は、上記(6)において、前記メッキ多層膜の表面を研磨することにより前記金属基材の表面上に形成されてなり、前記メッキ多層膜からなる凹凸表面を有することを特徴としている。

(8)また、本発明の構造部材は、上記(6)または(7)において、前記メッキ多層膜は、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜から構成されたことを特徴としている。

(9)また、本発明の構造部材は、上記(6)なしい(8)のいずれか1つにおいて、前記金属膜の厚みは、1μm以上、100μm以下であることを特徴としている。

【発明の効果】

【0009】

本発明は、以下のような優れた効果を奏する。

(1)本発明の構造部材の製造方法は、金属基材の表面に、断面形状が略三角形の溝を連続して多数個形成し、その溝上に、メッキにより、溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成するだけで、得られた構造部材の摺動部などへの適用によって、メッキ多層膜の表面に微細なマイクロパターンを包含する凹凸表面が自然発生的に形成される。

(2)本発明の構造部材の製造方法は、上記(1)のメッキ多層膜の表面を研磨して凹凸表面を形成することにより、微細なマイクロパターンを包含する凹凸表面を広範囲に亘って容易に形成することができる。

(3)本発明の構造部材は、金属基材の表面に形成された断面形状が略三角形の連続する溝上に、その溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜を設けておくだけで、この構造部材を摺動部などへ適用することによって、自然発生的に新たな凹凸表面が次々と形成されるので、例え、メッキ多層膜の一層の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。

(4)本発明の構造部材は、上記(3)のメッキ多層膜の表面を研磨することにより得られた凹凸表面を有することによって、メッキ多層膜が摩耗して、メッキ多層膜からなる凹凸表面が消滅しても、新たな凹凸表面が次々と形成されるので、例え、メッキ多層膜の一層の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。したがって、メッキ多層膜からなる凹凸表面に流体潤滑剤を供給することにより、構造部材の良好な潤滑状態を保つことができる。

【図面の簡単な説明】

【0010】

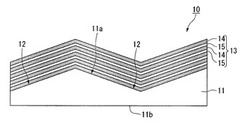

【図1】本発明の構造部材の一実施形態を示す概略断面図である。

【図2】本発明の構造部材の他の実施形態を示す概略断面図であり、図1に示す構造部材のメッキ多層膜を金属基材の裏面に沿って平面状に研磨した状態を示す図であり、(b)は(a)において符号αで示す部分を拡大した図である。

【図3】金属基材の表面に、断面形状が半円状の溝が周期的に連続して、金属基材の一端から他端に向けて多数個形成された状態を示す斜視図である。

【図4】金属基材の表面形状に沿ってメッキ多層膜が形成されている様子を示す走査型電子顕微鏡(SEM)像である。

【図5】本発明の構造部材の製造方法の一実施形態を示す概略断面図であり、(a)はメッキ多層膜を研磨する前の状態を示す図であり、(b)はメッキ多層膜を研磨した後の状態を示す図である。

【図6】本発明の構造部材の製造方法の一実施形態において、金属基材の表面に断面形状が略三角形の溝を連続して多数個形成するための形削り盤による加工方法を例示した斜視図である。

【図7】公知のマイクロナノグルーブベアリングに本発明を適用した場合の例を示す断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明の構造部材およびその製造方法の実施の形態について詳細に説明するが、本発明は、これに限定されて解釈されるものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。

【0012】

図1は、本発明の構造部材の一実施形態を示す概略断面図である。図2は、本発明の構造部材の他の実施形態を示す概略断面図であり、図1に示す構造部材のメッキ多層膜を金属基材の裏面に沿って平面状に研磨した状態を示す図であり、(b)は(a)において符号αで示す部分を拡大した図である。

この実施形態の構造部材10は、金属基材11と、金属基材11の表面11aに設けられた溝12上に形成されたメッキ多層膜13とから概略構成されている。

【0013】

金属基材11の材質は、特に限定されず、鉄、銅、アルミニウムなど、目的に応じて適宜選択される。

【0014】

金属基材11の表面11aには、断面形状が略三角形の溝12が周期的に連続して、金属基材11の一端から他端に向けて多数個形成されている。

なお、「金属基材」には、塊状部材、平板状部材、曲板状部材、円筒部材など、種々の形状の部材が含まれる。

【0015】

「断面形状が略三角形の溝12」とは、溝12の断面形状があらまし三角形をなしているという意味であり、三角形の辺が曲線をなしている形状、および、三角形の角が丸みを帯びている形状も包含する。

また、「周期的に連続して」とは、複数の溝が大体同じ間隔を隔てて連続的に形成されているという意味であり、隣接する溝間に多少の距離を有する場合も包含する。

【0016】

溝12の断面形状は、略三角形状であれば特に限定されず、二等辺三角形、不等辺三角形などであってもよい。

また、溝12の断面形状の幅および高さは、特に限定されないが、例えば、0.1mm〜10mmの範囲が望ましい。

【0017】

図3は、金属基材11の表面11aに、断面形状が半円状の溝12が周期的に連続して、金属基材11の一端から他端に向けて多数個形成された状態を示す斜視図である。

図3に示す例は、切削加工によりアルミ合金の表面に溝を形成したものであり、1mmの間に溝12が周期的に連続して5個形成されているのが分かる。

【0018】

メッキ多層膜13は、金属基材11の表面11aに形成された溝12上に、メッキにより形成された材質の異なる2種類の第一の金属膜14と第二の金属膜15が交互に積層されてなる多層膜である。詳細には、メッキ多層膜13は、第一の金属膜14と第二の金属膜15が交互に積層されてなる九層の膜である。

また、第一の金属膜14と第二の金属膜15は、溝12の断面形状に沿って一様な厚みをなすように設けられている。すなわち、メッキ多層膜13は、溝12の傾斜面と平行に積層されており、これを構成する第一の金属膜14および第二の金属膜15は一様な厚みをなしている。

【0019】

第一の金属膜14および第二の金属膜15の材質としては、金(Au)、白金(Pt)、銀(Ag)、銅(Cu)、パラジウム(Pd)、ロジウム(Rh)、ルテニウム(Ru)、ニッケル(Ni)、クロム(Cr)、亜鉛(Zn)、イリジウム(Ir)、コバルト(Co)、錫(Sn)など主に単一元素からなる金属ばかりではなく、錫−鉛合金(Sn−Pb)、ニッケル−リン合金(Ni−P)、ニッケル−ボロン合金(Ni−B)、ニッケル−タングステン合金(Ni−W)、金−ニッケル合金(Au−Ni)、金−コバルト合金(Au−Co)などが挙げられ、これらの中から目的に応じて適宜選択される。

また、第一の金属膜14と第二の金属膜15の組み合わせとしては、互いに硬さの異なる金属からなる金属膜、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる金属膜が好ましい。

なお、潤滑油に含まれる添加剤としては、例えば、自動車のエンジンオイルに含まれる酸性リン酸エステルなどが挙げられる。

【0020】

第一の金属膜14と第二の金属膜15が、互いに硬さの異なる金属からなる組み合わせ、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる組み合わせとしては、例えば、第一の金属膜14が硬くて腐食されにくいパラジウムやルテニウムからなり、第二の金属膜15がパラジウムやルテニウムよりも腐食されやすいニッケルからなる組み合わせや、第一の金属膜14がニッケルからなり、第二の金属膜15がニッケルよりも軟らかい錫からなる組み合わせが挙げられる。

【0021】

このように、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15を、互いに硬さの異なる金属からなる組み合わせとすることによって、図2に示すように、メッキ多層膜13を、金属基材11の裏面11bに沿って平面状に研磨した場合、第二の金属膜15の表面には、深さがナノメートルからマイクロメートルスケールの小さな窪み(マイクログルーブ)15aが形成されやすくなる。これにより、メッキ多層膜13の表面13aは、広範囲に亘って、周期的に凹凸が形成された凹凸表面をなす。すなわち、メッキ多層膜13の表面13aでは、第一の金属膜14の表面が凸部をなし、第二の金属膜15の表面の窪み15aが凹部をなして、凹凸表面が形成される。

【0022】

また、第一の金属膜14と第二の金属膜15の厚みは、1μm以上、100μm以下であることが好ましく、より好ましくは3μm以上、50μm以下である。

第一の金属膜14と第二の金属膜15の厚みが1μm未満では、金属基材11の表面11aに設けられた溝12上に形成されたメッキ多層膜13を平面状に研磨した場合、メッキ多層膜13の表面13aに露出する第一の金属膜14と第二の金属膜15の幅(間隔)が狭すぎて、第二の金属膜15の表面に窪み15aを形成することが難しくなり、結果として、メッキ多層膜13の表面13aは凹凸表面をなさなくなることがある。一方、第一の金属膜14と第二の金属膜15の厚みが100μmを超えると、窪み15aに溜まっている潤滑油が、第一の金属膜14の表面に十分に供給され難くなり、その結果として摩擦力が増加しやすくなる。

【0023】

図4は、金属基材の表面形状に沿ってメッキ多層膜が形成されている様子を示す走査型電子顕微鏡(SEM)像であり、このSEM像から厚み5μm程度のメッキ多層膜が形成されているのが分かる。なお、このメッキ多層膜は、ニッケルとパラジウムの各二層によって構成されている。

【0024】

なお、本発明において、「メッキ多層膜13を、金属基材11の裏面11bに沿って平面状に研磨する」とは、機械加工などにより、任意にメッキ多層膜13を研磨する場合だけでなく、構造部材10と他の部材との摺動、あるいは、2つの構造部材10同士の摺動によりメッキ多層膜13が摩耗する場合も包含する。

すなわち、図1に示すメッキ多層膜13の形成された構造部材10を軸受などの摺動部に用いれば、構造部材10と、これに接する他の部材との摺動により、硬い第一の金属膜14に比べて、軟らかい第二の金属膜15がより多く除去され、自然発生的に第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aが形成され、その結果として、摺動部にメッキ多層膜13からなるマイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成される。

【0025】

一方、図5に示すように、公知の研磨手段を用いて、メッキ多層膜13の凸状の部分13bを削り取るように、金属基材11の裏面11bに沿って(図5(a)に示す一点鎖線βに沿って)平面状に研磨することにより、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15の硬さの相違によって、硬い第一の金属膜14に比べて、軟らかい第二の金属膜15がより多く除去され、第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aが形成され、その結果として、金属基材11の表面11a上にマイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成される。

【0026】

次に、この実施形態の構造部材の製造方法を説明する。

まず、図6に示すように、研削または切削加工により、金属基材11の表面11aに、金属基材11の一端から他端に向けて、断面形状が略三角形の溝12を周期的に連続して多数個形成する(工程A)。

【0027】

この工程Aにおいて、溝12を、形削り盤による加工方法、旋盤による加工方法、円筒研削盤による加工方法などの機械加工により形成することが好ましい。

図6には、形削り盤による加工方法を例示する。この形削り盤による加工方法では、1本のバイトを一定の間隔で送りながら、バイトの刃31により金属基材11の表面11aを削ることによって、金属基材11の表面11aに溝12を周期的に連続して多数個形成する。この加工方法では、バイトの刃の形状を変えることにより、溝12の傾斜面の角度を調整することができる。

【0028】

なお、図6には、金属基材11の一方向(一端から他端方向)に形成された溝12を例示したが、本発明はこれに限定されるものではなく、形削り盤を、溝12と直交する方向にも移動させて、金属基材11の表面11aに格子状の溝を形成してもよい。

また、形削り盤による加工方法の代わりに、旋盤による加工方法または円筒研削盤による加工方法を用いれば、金属基材が円筒形であっても、その円筒の内外面にも容易に、周期的に連続した溝を形成できる。

【0029】

次いで、金属基材11の表面11aに形成された溝12上に、メッキにより、溝12の断面形状に沿って一様な厚みをなし、かつ、材質が異なる2種類の第一の金属膜14と第二の金属膜15を交互に積層して、第一の金属膜14と第二の金属膜15からなるメッキ多層膜13を形成する(工程B)ことにより、図1に示す構造部材10を得る。

【0030】

この工程Bでは、第一の金属膜14および第二の金属膜15の形成において、それぞれの基材の材質や必要とされる金属膜の特性に応じて、電気メッキ(電解メッキ)に限らず、無電解メッキが選択されることもある。

また、メッキの前処理として、金属基材11に形成された溝12の傾斜面に、金属表面の活性化処理を施すことが好ましい。この金属表面の活性化処理は、主に塩酸を用いて、金属表面を活性化処理させて、金属基材11とメッキ多層膜13の密着性を向上させる処理である。

【0031】

また、工程Bにおいて、上述のように、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15を、互いに硬さの異なる金属からなる金属膜、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる金属膜により形成することが好ましい。

【0032】

また、工程Bにおいて、上述のように、第一の金属膜14と第二の金属膜15の厚みを、1μm以上、100μm以下とすることが好ましく、より好ましくは3μm以上、50μm以下とする。

【0033】

次いで、図5に示すように、メッキ多層膜13の表面を、メッキ多層膜13の凸状の部分13bを削り取るように、金属基材11の裏面11bに沿って(図5(a)に示す一点鎖線βに沿って)平面状に研磨することにより、第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aを形成し、その結果として、金属基材11の表面11a上に、メッキ多層膜13からなるマイクロメートルスケールの凹凸表面(微細なマイクロパターン)を形成する(工程C)ことによって、図2に示す構造部材10を得る。

【0034】

このようにして得られた構造部材10は、メッキ多層膜13が摩耗して、メッキ多層膜13からなる凹凸表面が消滅しても、部材同士の摺動により新たな凹凸表面が次々と形成される。したがって、例え、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。ゆえに、メッキ多層膜13からなる凹凸表面に流体潤滑剤を供給することにより、構造部材10の良好な潤滑状態を保つことができる。

【0035】

図7は、表面にレコードのような規則的な溝(ピッチ0.1mm〜1.0mm、深さ1μm〜10μm)をもった公知のマイクロナノグルーブベアリング(例えば、従来技術4参照)に、本発明を適用した場合の例を示す断面図である。図7(a)は、マイクロナノグルーブベアリング21の表面に形成された溝22に、メッキ多層膜23を形成した状態を示す図であり、図7(b)はメッキ多層膜23を摩耗した状態を示す図である。

【0036】

この例では、メッキ多層膜23の形成後の研磨工程を省略し、このマイクロナノグルーブベアリング21を摺動部に適用した場合に生じた初期摩耗によって、マイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成されている(図7(b)の吹き出し参照)。

この例では、摩耗前のメッキ多層膜23の凸状の部分23aの高さが1μm〜10μmであるので、さらに1μm〜2μm程度摩耗しても、確実にマイクロメートルスケールの凹凸表面が維持される。

【0037】

なお、この実施形態では、メッキ多層膜13が、第一の金属膜14と第二の金属膜15から構成される場合を例示したが、本発明はこれに限定されない。本発明にあっては、メッキ多層膜が、材質の異なる3種類以上の金属膜を交互に積層してなるものとすることもできる。

【0038】

また、この実施形態では、メッキ多層膜13が、第一の金属膜14と第二の金属膜15が交互に積層されてなる九層の膜である場合を例示したが、本発明はこれに限定されない。

本発明において、構造部材10が他の部材との摺動に供されるとき、他の部材と見掛け上接触している面積全体にメッキ多層膜13が露出していることが好ましく、さらに摩耗が進行したときにも金属基材11が現れることがないように十分な層数を有していることがより好ましい。

【符号の説明】

【0039】

10・・・構造部材、11・・・金属基材、12・・・溝、13・・・メッキ多層膜、14・・・第一の金属膜、15・・・第二の金属膜、21・・・マイクロナノグルーブベアリング、22・・・溝、23・・・メッキ多層膜、31・・・バイトの刃。

【技術分野】

【0001】

本発明は、産業用あるいは家庭用の各種機器に好適な表面構造を有する構造部材およびその製造方法に関し、例えば、各種機器の摺動部分に用いられる低摩擦性の構造部材およびその製造方法に関するものである。

【背景技術】

【0002】

従来、低摩擦性および耐摩耗性を有する被膜としてダイアモンドライクカーボン多層膜の技術が知られている(以下、「従来技術1」という。例えば、特許文献1参照)。

このダイアモンドライクカーボン多層膜は、基体上に柔らかい膜と硬い膜を交互に積層してなるものである。

また、耐摩耗性に優れた摩擦摺動材として、第1の材料の表面にサンドブラストなどにより凹凸部を形成し、この凹凸部上に、第1の材料とは硬度が異なる第2の材料で被膜層を形成したものが知られている(以下、「従来技術2」という。例えば、特許文献2参照)。

【0003】

さらに、エンジン摺動部品として、摺動面となる金属基材の表面を、うねりとマイクロディンプル形状を持たせた金属面に形成し、この金属面の上に硬質薄膜を設けて、低摩擦で保油性がよく耐焼付き性と耐摩耗性に優れた摺動面が形成されたものが知られている(以下、「従来技術3」という。例えば、特許文献3参照)。

さらにまた、裏金材上にベアリングメタルを積層したすべり軸受において、ベアリングメタル表面に円周方向の条痕溝を多数設けたものが知られている(以下、「従来技術4」という。例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−269991号公報

【特許文献2】特開平2−170885号公報

【特許文献3】特開2001−280494号公報

【特許文献4】特開平5−256320号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来技術1のダイアモンドライクカーボン多層膜は、優れた低摩擦性および耐摩耗性を有する被膜であるが、鋼との密着性が低いこと、広い面積の金属基材に膜を形成することが難しいことなど、実用的な面で問題があった。

また、従来技術2の摩擦摺動材は、耐摩耗性に優れているものの、どちらかといえば高摩擦を目的としたものであるため、低摩擦の必要とされる摺動面には適していなかった。

【0006】

さらに、従来技術3の技術は、低摩擦で保油性がよく、耐焼付性および耐摩耗性に優れたエンジン摺動部品を得ることを目的とするものである。しかしながら、このエンジン摺動部品は、基材や硬質薄膜が硬いために相手材料が柔らかいと摩耗させてしまうこと、また、その逆に相手材料が十分に硬いと硬質薄膜が摩耗するだけでなく、一旦、硬質薄膜が摩耗してしまうと、マイクロディンプルが消失してしまい、初期の性能を維持出来ないことなどの問題があった。

さらにまた、従来技術4のすべり軸受は、軸受全面積に亘って高い油膜圧力を保持することができるようにしたものであるが、条痕溝の凹凸が大きいと低速で直接接触が生じて流体潤滑が生成されず、また、小さすぎると条痕溝が摩耗したときに凹凸が無くなって油膜圧力を保持することができなくなるという問題があった。

【0007】

本発明は、上記の従来技術の問題点に鑑みなされたものであり、その目的とするところは、凹凸表面を有する構造部材の製造を容易にするとともに、その表面が摩耗した場合でも凹凸表面を維持することのできる構造部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記目的を達成するために、本発明の構造部材の製造方法は、金属基材の表面に、研削または切削加工により、断面形状が略三角形の溝を連続して多数個形成する工程Aと、前記溝上に、メッキにより、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成する工程Bと、を有することを特徴としている。

(2)また、本発明の構造部材の製造方法は、上記(1)において、さらに、前記メッキ多層膜の表面を研磨することにより、前記金属基材の表面上に、前記メッキ多層膜からなる凹凸表面を形成する工程Cを有することを特徴としている。

(3)また、本発明の構造部材の製造方法は、上記(1)において、前記工程Aにて、前記溝を機械加工により形成することを特徴としている。

(4)また、本発明の構造部材の製造方法は、上記(1)ないし(3)のいずれか1つにおいて、前記工程Bにて、前記メッキ多層膜を、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜により形成することを特徴としている。

(5)また、本発明の構造部材の製造方法は、上記(1)ないし(4)のいずれか1つにおいて、前記工程Bにて、前記金属膜の厚みを1μm以上、100μm以下とすることを特徴としている。

(6)また、本発明の構造部材は、金属基材の表面に形成された断面形状が略三角形の連続する溝上に、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜が設けられたことを特徴としている。

(7)また、本発明の構造部材は、上記(6)において、前記メッキ多層膜の表面を研磨することにより前記金属基材の表面上に形成されてなり、前記メッキ多層膜からなる凹凸表面を有することを特徴としている。

(8)また、本発明の構造部材は、上記(6)または(7)において、前記メッキ多層膜は、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜から構成されたことを特徴としている。

(9)また、本発明の構造部材は、上記(6)なしい(8)のいずれか1つにおいて、前記金属膜の厚みは、1μm以上、100μm以下であることを特徴としている。

【発明の効果】

【0009】

本発明は、以下のような優れた効果を奏する。

(1)本発明の構造部材の製造方法は、金属基材の表面に、断面形状が略三角形の溝を連続して多数個形成し、その溝上に、メッキにより、溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成するだけで、得られた構造部材の摺動部などへの適用によって、メッキ多層膜の表面に微細なマイクロパターンを包含する凹凸表面が自然発生的に形成される。

(2)本発明の構造部材の製造方法は、上記(1)のメッキ多層膜の表面を研磨して凹凸表面を形成することにより、微細なマイクロパターンを包含する凹凸表面を広範囲に亘って容易に形成することができる。

(3)本発明の構造部材は、金属基材の表面に形成された断面形状が略三角形の連続する溝上に、その溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜を設けておくだけで、この構造部材を摺動部などへ適用することによって、自然発生的に新たな凹凸表面が次々と形成されるので、例え、メッキ多層膜の一層の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。

(4)本発明の構造部材は、上記(3)のメッキ多層膜の表面を研磨することにより得られた凹凸表面を有することによって、メッキ多層膜が摩耗して、メッキ多層膜からなる凹凸表面が消滅しても、新たな凹凸表面が次々と形成されるので、例え、メッキ多層膜の一層の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。したがって、メッキ多層膜からなる凹凸表面に流体潤滑剤を供給することにより、構造部材の良好な潤滑状態を保つことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の構造部材の一実施形態を示す概略断面図である。

【図2】本発明の構造部材の他の実施形態を示す概略断面図であり、図1に示す構造部材のメッキ多層膜を金属基材の裏面に沿って平面状に研磨した状態を示す図であり、(b)は(a)において符号αで示す部分を拡大した図である。

【図3】金属基材の表面に、断面形状が半円状の溝が周期的に連続して、金属基材の一端から他端に向けて多数個形成された状態を示す斜視図である。

【図4】金属基材の表面形状に沿ってメッキ多層膜が形成されている様子を示す走査型電子顕微鏡(SEM)像である。

【図5】本発明の構造部材の製造方法の一実施形態を示す概略断面図であり、(a)はメッキ多層膜を研磨する前の状態を示す図であり、(b)はメッキ多層膜を研磨した後の状態を示す図である。

【図6】本発明の構造部材の製造方法の一実施形態において、金属基材の表面に断面形状が略三角形の溝を連続して多数個形成するための形削り盤による加工方法を例示した斜視図である。

【図7】公知のマイクロナノグルーブベアリングに本発明を適用した場合の例を示す断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して、本発明の構造部材およびその製造方法の実施の形態について詳細に説明するが、本発明は、これに限定されて解釈されるものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。

【0012】

図1は、本発明の構造部材の一実施形態を示す概略断面図である。図2は、本発明の構造部材の他の実施形態を示す概略断面図であり、図1に示す構造部材のメッキ多層膜を金属基材の裏面に沿って平面状に研磨した状態を示す図であり、(b)は(a)において符号αで示す部分を拡大した図である。

この実施形態の構造部材10は、金属基材11と、金属基材11の表面11aに設けられた溝12上に形成されたメッキ多層膜13とから概略構成されている。

【0013】

金属基材11の材質は、特に限定されず、鉄、銅、アルミニウムなど、目的に応じて適宜選択される。

【0014】

金属基材11の表面11aには、断面形状が略三角形の溝12が周期的に連続して、金属基材11の一端から他端に向けて多数個形成されている。

なお、「金属基材」には、塊状部材、平板状部材、曲板状部材、円筒部材など、種々の形状の部材が含まれる。

【0015】

「断面形状が略三角形の溝12」とは、溝12の断面形状があらまし三角形をなしているという意味であり、三角形の辺が曲線をなしている形状、および、三角形の角が丸みを帯びている形状も包含する。

また、「周期的に連続して」とは、複数の溝が大体同じ間隔を隔てて連続的に形成されているという意味であり、隣接する溝間に多少の距離を有する場合も包含する。

【0016】

溝12の断面形状は、略三角形状であれば特に限定されず、二等辺三角形、不等辺三角形などであってもよい。

また、溝12の断面形状の幅および高さは、特に限定されないが、例えば、0.1mm〜10mmの範囲が望ましい。

【0017】

図3は、金属基材11の表面11aに、断面形状が半円状の溝12が周期的に連続して、金属基材11の一端から他端に向けて多数個形成された状態を示す斜視図である。

図3に示す例は、切削加工によりアルミ合金の表面に溝を形成したものであり、1mmの間に溝12が周期的に連続して5個形成されているのが分かる。

【0018】

メッキ多層膜13は、金属基材11の表面11aに形成された溝12上に、メッキにより形成された材質の異なる2種類の第一の金属膜14と第二の金属膜15が交互に積層されてなる多層膜である。詳細には、メッキ多層膜13は、第一の金属膜14と第二の金属膜15が交互に積層されてなる九層の膜である。

また、第一の金属膜14と第二の金属膜15は、溝12の断面形状に沿って一様な厚みをなすように設けられている。すなわち、メッキ多層膜13は、溝12の傾斜面と平行に積層されており、これを構成する第一の金属膜14および第二の金属膜15は一様な厚みをなしている。

【0019】

第一の金属膜14および第二の金属膜15の材質としては、金(Au)、白金(Pt)、銀(Ag)、銅(Cu)、パラジウム(Pd)、ロジウム(Rh)、ルテニウム(Ru)、ニッケル(Ni)、クロム(Cr)、亜鉛(Zn)、イリジウム(Ir)、コバルト(Co)、錫(Sn)など主に単一元素からなる金属ばかりではなく、錫−鉛合金(Sn−Pb)、ニッケル−リン合金(Ni−P)、ニッケル−ボロン合金(Ni−B)、ニッケル−タングステン合金(Ni−W)、金−ニッケル合金(Au−Ni)、金−コバルト合金(Au−Co)などが挙げられ、これらの中から目的に応じて適宜選択される。

また、第一の金属膜14と第二の金属膜15の組み合わせとしては、互いに硬さの異なる金属からなる金属膜、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる金属膜が好ましい。

なお、潤滑油に含まれる添加剤としては、例えば、自動車のエンジンオイルに含まれる酸性リン酸エステルなどが挙げられる。

【0020】

第一の金属膜14と第二の金属膜15が、互いに硬さの異なる金属からなる組み合わせ、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる組み合わせとしては、例えば、第一の金属膜14が硬くて腐食されにくいパラジウムやルテニウムからなり、第二の金属膜15がパラジウムやルテニウムよりも腐食されやすいニッケルからなる組み合わせや、第一の金属膜14がニッケルからなり、第二の金属膜15がニッケルよりも軟らかい錫からなる組み合わせが挙げられる。

【0021】

このように、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15を、互いに硬さの異なる金属からなる組み合わせとすることによって、図2に示すように、メッキ多層膜13を、金属基材11の裏面11bに沿って平面状に研磨した場合、第二の金属膜15の表面には、深さがナノメートルからマイクロメートルスケールの小さな窪み(マイクログルーブ)15aが形成されやすくなる。これにより、メッキ多層膜13の表面13aは、広範囲に亘って、周期的に凹凸が形成された凹凸表面をなす。すなわち、メッキ多層膜13の表面13aでは、第一の金属膜14の表面が凸部をなし、第二の金属膜15の表面の窪み15aが凹部をなして、凹凸表面が形成される。

【0022】

また、第一の金属膜14と第二の金属膜15の厚みは、1μm以上、100μm以下であることが好ましく、より好ましくは3μm以上、50μm以下である。

第一の金属膜14と第二の金属膜15の厚みが1μm未満では、金属基材11の表面11aに設けられた溝12上に形成されたメッキ多層膜13を平面状に研磨した場合、メッキ多層膜13の表面13aに露出する第一の金属膜14と第二の金属膜15の幅(間隔)が狭すぎて、第二の金属膜15の表面に窪み15aを形成することが難しくなり、結果として、メッキ多層膜13の表面13aは凹凸表面をなさなくなることがある。一方、第一の金属膜14と第二の金属膜15の厚みが100μmを超えると、窪み15aに溜まっている潤滑油が、第一の金属膜14の表面に十分に供給され難くなり、その結果として摩擦力が増加しやすくなる。

【0023】

図4は、金属基材の表面形状に沿ってメッキ多層膜が形成されている様子を示す走査型電子顕微鏡(SEM)像であり、このSEM像から厚み5μm程度のメッキ多層膜が形成されているのが分かる。なお、このメッキ多層膜は、ニッケルとパラジウムの各二層によって構成されている。

【0024】

なお、本発明において、「メッキ多層膜13を、金属基材11の裏面11bに沿って平面状に研磨する」とは、機械加工などにより、任意にメッキ多層膜13を研磨する場合だけでなく、構造部材10と他の部材との摺動、あるいは、2つの構造部材10同士の摺動によりメッキ多層膜13が摩耗する場合も包含する。

すなわち、図1に示すメッキ多層膜13の形成された構造部材10を軸受などの摺動部に用いれば、構造部材10と、これに接する他の部材との摺動により、硬い第一の金属膜14に比べて、軟らかい第二の金属膜15がより多く除去され、自然発生的に第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aが形成され、その結果として、摺動部にメッキ多層膜13からなるマイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成される。

【0025】

一方、図5に示すように、公知の研磨手段を用いて、メッキ多層膜13の凸状の部分13bを削り取るように、金属基材11の裏面11bに沿って(図5(a)に示す一点鎖線βに沿って)平面状に研磨することにより、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15の硬さの相違によって、硬い第一の金属膜14に比べて、軟らかい第二の金属膜15がより多く除去され、第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aが形成され、その結果として、金属基材11の表面11a上にマイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成される。

【0026】

次に、この実施形態の構造部材の製造方法を説明する。

まず、図6に示すように、研削または切削加工により、金属基材11の表面11aに、金属基材11の一端から他端に向けて、断面形状が略三角形の溝12を周期的に連続して多数個形成する(工程A)。

【0027】

この工程Aにおいて、溝12を、形削り盤による加工方法、旋盤による加工方法、円筒研削盤による加工方法などの機械加工により形成することが好ましい。

図6には、形削り盤による加工方法を例示する。この形削り盤による加工方法では、1本のバイトを一定の間隔で送りながら、バイトの刃31により金属基材11の表面11aを削ることによって、金属基材11の表面11aに溝12を周期的に連続して多数個形成する。この加工方法では、バイトの刃の形状を変えることにより、溝12の傾斜面の角度を調整することができる。

【0028】

なお、図6には、金属基材11の一方向(一端から他端方向)に形成された溝12を例示したが、本発明はこれに限定されるものではなく、形削り盤を、溝12と直交する方向にも移動させて、金属基材11の表面11aに格子状の溝を形成してもよい。

また、形削り盤による加工方法の代わりに、旋盤による加工方法または円筒研削盤による加工方法を用いれば、金属基材が円筒形であっても、その円筒の内外面にも容易に、周期的に連続した溝を形成できる。

【0029】

次いで、金属基材11の表面11aに形成された溝12上に、メッキにより、溝12の断面形状に沿って一様な厚みをなし、かつ、材質が異なる2種類の第一の金属膜14と第二の金属膜15を交互に積層して、第一の金属膜14と第二の金属膜15からなるメッキ多層膜13を形成する(工程B)ことにより、図1に示す構造部材10を得る。

【0030】

この工程Bでは、第一の金属膜14および第二の金属膜15の形成において、それぞれの基材の材質や必要とされる金属膜の特性に応じて、電気メッキ(電解メッキ)に限らず、無電解メッキが選択されることもある。

また、メッキの前処理として、金属基材11に形成された溝12の傾斜面に、金属表面の活性化処理を施すことが好ましい。この金属表面の活性化処理は、主に塩酸を用いて、金属表面を活性化処理させて、金属基材11とメッキ多層膜13の密着性を向上させる処理である。

【0031】

また、工程Bにおいて、上述のように、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15を、互いに硬さの異なる金属からなる金属膜、あるいは、互いに潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる金属膜により形成することが好ましい。

【0032】

また、工程Bにおいて、上述のように、第一の金属膜14と第二の金属膜15の厚みを、1μm以上、100μm以下とすることが好ましく、より好ましくは3μm以上、50μm以下とする。

【0033】

次いで、図5に示すように、メッキ多層膜13の表面を、メッキ多層膜13の凸状の部分13bを削り取るように、金属基材11の裏面11bに沿って(図5(a)に示す一点鎖線βに沿って)平面状に研磨することにより、第二の金属膜15に、ナノメートルからマイクロメートルスケールの小さな窪み15aを形成し、その結果として、金属基材11の表面11a上に、メッキ多層膜13からなるマイクロメートルスケールの凹凸表面(微細なマイクロパターン)を形成する(工程C)ことによって、図2に示す構造部材10を得る。

【0034】

このようにして得られた構造部材10は、メッキ多層膜13が摩耗して、メッキ多層膜13からなる凹凸表面が消滅しても、部材同士の摺動により新たな凹凸表面が次々と形成される。したがって、例え、メッキ多層膜13を構成する第一の金属膜14と第二の金属膜15の厚みが1μm程度と小さい場合であっても、長期間に渡って凹凸表面を維持することができる。ゆえに、メッキ多層膜13からなる凹凸表面に流体潤滑剤を供給することにより、構造部材10の良好な潤滑状態を保つことができる。

【0035】

図7は、表面にレコードのような規則的な溝(ピッチ0.1mm〜1.0mm、深さ1μm〜10μm)をもった公知のマイクロナノグルーブベアリング(例えば、従来技術4参照)に、本発明を適用した場合の例を示す断面図である。図7(a)は、マイクロナノグルーブベアリング21の表面に形成された溝22に、メッキ多層膜23を形成した状態を示す図であり、図7(b)はメッキ多層膜23を摩耗した状態を示す図である。

【0036】

この例では、メッキ多層膜23の形成後の研磨工程を省略し、このマイクロナノグルーブベアリング21を摺動部に適用した場合に生じた初期摩耗によって、マイクロメートルスケールの凹凸表面(微細なマイクロパターン)が形成されている(図7(b)の吹き出し参照)。

この例では、摩耗前のメッキ多層膜23の凸状の部分23aの高さが1μm〜10μmであるので、さらに1μm〜2μm程度摩耗しても、確実にマイクロメートルスケールの凹凸表面が維持される。

【0037】

なお、この実施形態では、メッキ多層膜13が、第一の金属膜14と第二の金属膜15から構成される場合を例示したが、本発明はこれに限定されない。本発明にあっては、メッキ多層膜が、材質の異なる3種類以上の金属膜を交互に積層してなるものとすることもできる。

【0038】

また、この実施形態では、メッキ多層膜13が、第一の金属膜14と第二の金属膜15が交互に積層されてなる九層の膜である場合を例示したが、本発明はこれに限定されない。

本発明において、構造部材10が他の部材との摺動に供されるとき、他の部材と見掛け上接触している面積全体にメッキ多層膜13が露出していることが好ましく、さらに摩耗が進行したときにも金属基材11が現れることがないように十分な層数を有していることがより好ましい。

【符号の説明】

【0039】

10・・・構造部材、11・・・金属基材、12・・・溝、13・・・メッキ多層膜、14・・・第一の金属膜、15・・・第二の金属膜、21・・・マイクロナノグルーブベアリング、22・・・溝、23・・・メッキ多層膜、31・・・バイトの刃。

【特許請求の範囲】

【請求項1】

金属基材の表面に、研削または切削加工により、断面形状が略三角形の溝を連続して多数個形成する工程Aと、

前記溝上に、メッキにより、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成する工程Bと、を有することを特徴とする構造部材の製造方法。

【請求項2】

さらに、前記メッキ多層膜の表面を研磨することにより、前記金属基材の表面上に、前記メッキ多層膜からなる凹凸表面を形成する工程Cを有することを特徴とする請求項1に記載の構造部材の製造方法。

【請求項3】

前記工程Aにて、前記溝を機械加工により形成することを特徴とする請求項1に記載の構造部材の製造方法。

【請求項4】

前記工程Bにて、前記メッキ多層膜を、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜により形成することを特徴とする請求項1ないし3のいずれか1項に記載の構造部材の製造方法。

【請求項5】

前記工程Bにて、前記金属膜の厚みを1μm以上、100μm以下とすることを特徴とする請求項1ないし4のいずれか1項に記載の構造部材の製造方法。

【請求項6】

金属基材の表面に形成された断面形状が略三角形の連続する溝上に、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜が設けられたことを特徴とする構造部材。

【請求項7】

前記メッキ多層膜の表面を研磨することにより前記金属基材の表面上に形成されてなり、前記メッキ多層膜からなる凹凸表面を有することを特徴とする請求項6に記載の構造部材。

【請求項8】

前記メッキ多層膜は、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜から構成されたことを特徴とする請求項6または7に記載の構造部材。

【請求項9】

前記金属膜の厚みは、1μm以上、100μm以下であることを特徴とする請求項6ないし8のいずれか1項に記載の構造部材。

【請求項1】

金属基材の表面に、研削または切削加工により、断面形状が略三角形の溝を連続して多数個形成する工程Aと、

前記溝上に、メッキにより、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜を交互に積層してメッキ多層膜を形成する工程Bと、を有することを特徴とする構造部材の製造方法。

【請求項2】

さらに、前記メッキ多層膜の表面を研磨することにより、前記金属基材の表面上に、前記メッキ多層膜からなる凹凸表面を形成する工程Cを有することを特徴とする請求項1に記載の構造部材の製造方法。

【請求項3】

前記工程Aにて、前記溝を機械加工により形成することを特徴とする請求項1に記載の構造部材の製造方法。

【請求項4】

前記工程Bにて、前記メッキ多層膜を、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜により形成することを特徴とする請求項1ないし3のいずれか1項に記載の構造部材の製造方法。

【請求項5】

前記工程Bにて、前記金属膜の厚みを1μm以上、100μm以下とすることを特徴とする請求項1ないし4のいずれか1項に記載の構造部材の製造方法。

【請求項6】

金属基材の表面に形成された断面形状が略三角形の連続する溝上に、前記溝の断面形状に沿って一様な厚みをなし、かつ、材質の異なる2種類以上の金属膜が交互に積層されてなるメッキ多層膜が設けられたことを特徴とする構造部材。

【請求項7】

前記メッキ多層膜の表面を研磨することにより前記金属基材の表面上に形成されてなり、前記メッキ多層膜からなる凹凸表面を有することを特徴とする請求項6に記載の構造部材。

【請求項8】

前記メッキ多層膜は、硬さの異なる金属からなる2種類以上の金属膜、あるいは、潤滑油に含まれる添加剤に対する腐食性の異なる金属からなる2種類以上の金属膜から構成されたことを特徴とする請求項6または7に記載の構造部材。

【請求項9】

前記金属膜の厚みは、1μm以上、100μm以下であることを特徴とする請求項6ないし8のいずれか1項に記載の構造部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−285653(P2010−285653A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−140166(P2009−140166)

【出願日】平成21年6月11日(2009.6.11)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(300055432)中国電化工業株式会社 (2)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月11日(2009.6.11)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(300055432)中国電化工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]