構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材料を使った構造部材の連続製造方法に関する。

【背景技術】

【0002】

炭素繊維を主材とする複合材料を使った構造部材の代表的成形方法としてオートクレーブ装置を用いた成形法が挙げられる。

図16に、オートクレーブ装置600を用いた製法の概要を示すが、オートクレーブ成形法で使われる複合材料は、炭素繊維の布にエポキシ樹脂を含浸させた炭素繊維/エポキシ・プリプレグと称する材料である。

オートクレーブ装置の缶内600に窒素ガスを充填し、窒素ガスの圧力と温度を上げてバキュームバッグ610内に密封された材料650を加圧、加熱して成形するので、2次曲面、3次曲面を持つ製品、複雑な形状を持つ高品質の構造部材650の成形が可能である。

しかし、大型のオートクレーブ装置600と大型の成形金型(成形治具)620が必要であること、人員による、レイアップ、セットアップと称される成形工程が必要であること、1回の成形工程で限られた個数の製品しかできない製法であることなどの理由から、生産効率が悪くコストが高い。

【0003】

[熱膨張の影響]

その上、材料によって異なる熱膨張率の影響を受けて、完成した構造部材を構成する炭素繊維F1にうねり(揺らぎ)が生じて、強度、弾性率が共に低下し、低い応力領域での曲げ剛性が低いという欠点を持っている。

主材料の炭素繊維F1そのものの熱膨張率はゼロ、あるいはマイナスであるのに対して、繊維を固めるエポキシ樹脂P1の熱膨張率は65PPMと高い。

オートクレーブ製法では、窒素ガスからプリプレグ材料650への熱伝導を良くするため、金型(治具)620の材料として熱伝導の良いアルミニューム合金が使われる。

アルミニューム合金の熱膨張率は23PPMと高いので、オートクレーブ缶内で加熱されると金型620は大きく熱膨張する。

室温20℃から、加熱温度の180℃まで160℃昇温したとき、炭素繊維F1は伸びないが、プリプレグに含まれている樹脂P1は、繊維F1によって多少拘束されるものの、大きく熱膨張した状態で硬化を終える。

同様に、160℃の昇温に対して、金型620の熱膨張は、炭素繊維F1に拘束されないので0.37%に達し、長さ2メートルの金型620の熱膨張は7.4mmと大きな値となる。

炭素繊維F1は、加熱されている間、樹脂P1と金型620に引き伸ばされて真直ぐに伸びている。

加熱/加圧工程が終了して、冷却工程が始まると金型620及び硬化したエポキシ樹脂P1は収縮を始める。

この際、炭素繊維F1は熱収縮しない上、弾性率が高いので応力収縮もしないので、図17の概念図に示すように、僅かながら波状の屈曲を繰り返した(揺らぎ)状態で工程を終える。

このようにして完成した構造部材に引張り荷重を加えると、図18に示すとおり、繊維の屈曲がなくなるまで、低い弾性率を示す。

すなわち、初期の低応力領域では、応力/歪の関係が比例せずに図18のA部のように曲線を示し、繊維が真直ぐになって初めて図18のB部のように、材料が持っている弾性率を示す。

このように、低い応力領域では大きな変形(歪)を生じ、弾性率が低い。

反対に圧縮荷重を加えると、繊維の屈曲は、さらに大きくなって行くので、応力−歪線図は図18のC部のように低い弾性率を示し、遂には挫屈してしまう。

樹脂で固められた繊維群が圧縮を受けた場合、図19に示すとおり、繊維の初期の真直度によって圧縮弾性率や挫屈強度が変わる。

線LAは繊維が真直ぐな場合、線LBは僅かなうねりを持っていた場合、線LCは大きなうねりを持っている場合である。

繊維が挫屈した後も、周囲の樹脂が繊維を支えるので、それなりの応力を発揮する。

複合材料学会では、これらの現象を「マイクロバックリング」と称して研究が続けられている。

揺らぎの問題を解決するための一つの手段として、アルミニューム合金の金型に替えてインバーと言う熱膨張率がゼロという特殊な金属材料で作った金型が使われることもあるが、材料が高価な上加工が難しく、熱伝導率はステンレス鋼程度と悪いので、昇温工程時間が長くなると言う欠点がある。

以上がオートクレーブ成形法に関する説明である。

【0004】

その他の成形方法としてホットプレス成形法がある。

生産性が高く、パネル製品の製造には適しているものの、プレス型の制約、加圧方向の制約から、複雑な断面形状を持つ構造部材、長尺の構造部材の製造は困難である。

大型製品の場合、プレス型の面精度の確保が難しいため、精密な構造部材の製造は困難である。

ホットプレスのプレス型には、熱膨張率の低い鋼を使うことも出来るので、製品がプレス型の熱膨張の影響を受けることは少ないにせよ、樹脂の熱収縮の影響は避けられない。

これらの成形法に加えて、長尺物の成形方法として、複合材料を連続的に成形するプルトルージョン(引き抜き成形方=Pultrusion)と称する方法が知られている。

この方法は、長繊維を金型に通して引き抜きながら成形し、同時に含浸させた樹脂を短時間で硬化させて成形する方法で、生産性に優れている上、成形加工中、常に張力が加わっているので、繊維のうねりは少ないので、材料特性は優れているが、複雑な断面形状を持つ材料や高品質の構造部材を成形することはできない。

【0005】

「ADP成形法」

プルトルージョン成形法の発展型の成形方法で、本発明の出願人は、下記特許文献1において連続成形方法に関する特許を取得している。

特許文献1の成形方法(ADP成形法)は、あらかじめ繊維群に樹脂を含浸させて半硬化させたプリプレグ材料を使用する。

図20に示す通り、プリプレグ材料702はロール701に巻かれて供給され、必要枚数のプリプレグ材料702を重ね、成形金型700に通して引き抜きながら間歇的に加圧、加熱を繰り返して含浸樹脂を硬化させ、除圧時に部材を僅かずつ移動させて製造する連続成形方法である。

プリプレグ材料702を加熱/加圧する装置700は、一般的な小型の熱成形プレスと同じ構造で、材料を間歇的に加熱/加圧する。

図20−1の中央の装置は、樹脂を完全に硬化させるための後熱(Post−Cure)炉720で、材料が左から右に進行しながら樹脂が完全硬化する。

図20−1の右端の装置は、除圧サイクルに合わせて間歇的に材料を移動させる装置730である。

フリクションを与えるための加圧シリンダー731が、送りシリンダー732によって移動を繰り返し、材料を移動させる。

図20−2に、T型の構造部材を成形する金型の構造を示すが、加熱/加圧する装置700の成形金型750は上下3つの部分751、752,753に分かれていて、成形する構造部材の断面形状を持ち、それぞれが加熱装置740を内蔵している。

金型の上部751、752が圧力シリンダー761、762によって上下して、材料を間歇的に加圧する。

加圧圧力は3Kg/cm2程度、加圧サイクルは、加圧30秒、除圧2秒程度の繰り返しである。

除圧工程において、材料を30mm程度ずつ移動させるので、移動速度は、毎時3.4m程となる。

加熱温度は、含浸樹脂の熱硬化特性から決まるが、120℃〜180℃であり、硬化炉を通過して完全に硬化した構造部材は所要の長さに鋸で切断される。

以上がADP成形法の説明である。

プルトルージョンに比べて、高品質で複雑な材料構成を持つ構造部材の成形が可能であり、成形加工の間中、僅かながらではあるが、繊維に張力が加わっているので“揺らぎ”が少ないので、部材としての材料特性に優れているが、材料を加熱/加圧する金型の形状、加圧方向の制約などから成形できる断面形状に限界があった。

航空機用の構造部材として、強い曲率をもつ構造部材、中空の構造部材、捩れを持つ構造部材が求められて来たが、このADP成形方法では製造することが難しかった。

【0006】

そこで、本発明の出願人は研究を続け、下記特許文献2から5において一定の曲率を有した複合材料部材の連続成形方法に関する特許を取得しているが、未だに断面形状や曲率の成形制約が多い。

以上の理由から、先端複合材料を使った構造部材は、軽量で高強度という特徴を持ちながら成形方法が未開発のため、それらの特徴が活かされていない。

【特許文献1】特許第1886522号

【特許文献2】特許第3402481号

【特許文献3】特許第1886560号

【特許文献4】特許第3012847号

【特許文献5】特許第3742082号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、複合材料を使った高品質の構造部材の成形方法において、湾曲させた構造部材、中空の構造部材、長尺の構造部材、あるいは一定の捩り率で捩った構造部材の製造方法を確立することである。

さらに、成形時に生じる繊維の“揺らぎ”を最小限に抑え、低応力範囲における曲げ剛性の高い構造部材の製造方法を確立することである。

【課題を解決するための手段】

【0008】

本発明では、課題を解決するための手段として、次の3つの基本的な手段を組み合わせて用いた。

基本的な手段K−1

作ろうとする構造部材を、あらかじめ2つ(あるいは複数)の構成部材に分割し、それらの構成部材を構成する「繊維方向の決定」(fiber Orientation)によって、個別では曲げることを可能とし、それぞれを曲げた状態、あるいは、曲げることが出来る状態で作って準備する。

これらの構成部材同士を重ね合わせて、次の基本的な手段K−2によって接着接合して、曲げ剛性の高い構造部材を製造する。

従って、これらの構成部材は、組み合わされて始めて構造部材としての強度特性を発揮するが、単独では構造部材としての強度を持っていない。

「繊維方向の決定」の詳細は、実施例−1、及び、それぞれの実施例で説明する。

基本的な手段K−2

接着接合は、接着フィルムを挟んで構成部材同士を重ね合わせ、加圧と除圧を周期的に連続的に繰り返し、除圧時に部材を接着金型の間を滑らせて、僅かずつ間歇的、連続的に移動させながら行うことを特徴としている。

連続的な接着方法を採ることによって、構造部材に与える曲率を途中から自由に変化させること、長尺の構造部材を製造すること、さらに、構造部材の接着に必須である加熱及び加圧を確実に行うことを可能としている。

適用できる材料は、複合材料同士、あるいは複合材料と金属の組合せがある。

具体的な方法を実施例−1で説明する。

基本的な手段K−3

複合材の成形時に生じる繊維の揺らぎをなくして、低応力領域における曲げ剛性の高い梁を作る手段として、構造部材となって応力を負担する繊維に初期張力を与えて真直ぐにする方法を採った。

すなわち、基本的な手段K−1によって構成部材を用意する際に、それらをあらかじめ、意図的に曲げて成形しておき、続く基本的な手段K−2による接着接合工程で、これらの構成部材同士を重ね合わせて真直ぐに、あるいは、所要の曲率に強制しながら接着することによって、構造部材となって応力を負担する繊維に初期張力を与える。

基本的な手段K−3、及び、この場合の繊維方向決定の詳細は、実施例−3で説明する。

【発明の効果】

【0009】

本発明の基本的な手段K−1と基本的な手段K−2を組み合わせて適用することによって高品質の複合材料製で、一定の曲率で湾曲させた構造部材、中空の構造部材、途中から曲率を変えて湾曲させた構造部材、あるいは一定の捩り率で捩った構造部材の製造方法を確立することができた。

さらに、基本的な手段K−3を追加適用することによって、成形時に生じる繊維のうねりを最小限に抑え、曲げ弾性率の高い構造部材の製造方法を確立することができた。

【発明を実施するための最良の形態】

【0010】

[発明の実施例−1]

[一定の強い曲率で湾曲させた構造部材]

本発明の「基本的な手段K−1」と「基本的な手段K−2」を組み合わせて適用した実施例として、航空機の胴体フレームを作ることを目的とした一定の強い曲率で湾曲させた構造部材の製造方法について説明する。

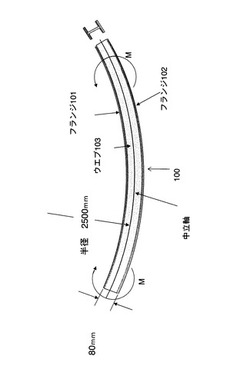

図1にその概念図を示すが、構造部材は、高さ80mm、曲げ半径2,500mmで、H型断面の構造部材100である。

この場合、塑性変形を与えることによって所要の形状にするためには、上下のフランジに必要な永久変形の値はそれぞれ1.6%と計算される。

航空機に用いられる高強度アルミニューム合金材料は、引張り、圧縮の塑性変形が共に大きく、最大塑性歪率は10%を悠に超えるので、H型の断面を持つ真っ直ぐな素材を押し出し加工で作っておいて、塑性変形による2次的な曲げ加工で所要の曲率を与えることができる。

しかし、炭素繊維複合材では、炭素繊維の塑性変形は皆無であるため、2次的な曲げ加工で1.6%という大きな歪率を与えることはできない。

無理に曲げて成形すると、引張り側の繊維は伸びないので、圧縮側の繊維に3.2%の変形が必要となるが、実際には繊維は縮まないので屈曲や皺ができることとなる。

屈曲した繊維や皺のある繊維は所要の引張り/圧縮に耐えないので、出来上がった部材は構造部材として使うことはできない。

【0011】

構造部材100は、梁材として下曲げモーメントMを受けた時、上側のフランジ101には圧縮応力、下側のフランジ102には引張り応力、ウエブ103には剪断応力が発生する。

そこで、H型の断面を持つ構造部材100を作るに当たり、発明の「基本的な手段K−1」を適用して、図2に示す通り、あらかじめ2種類のT型の構成部材110、120を作っておいて、「基本的な手段K−2」の連続接着によって接着接合して強度、剛性の高い構造部材を作る。

T型の構成部材110、120は、個別の状態では所要の曲率で曲げることができる繊維構成を持っているので、これらを曲げながら接着接合する。

繊維構成について図3−1を用いて以下に詳述する。

T型の構成部材110、120は、基本的には同一形状、同一構造であるが、構造部材100が受ける荷重、形状要求などによっては、変えることとなる。

それぞれのフランジ111、121は、引張力/圧縮力(軸力)に対抗して高い弾性率と強度を持たせるために、図3−1(b)に示すとおり、軸方向に対して0°一方向に引き揃えた繊維(Uni−Directional Fiber:UD繊維)を主体として構成する。

(さらに実際には、それらのUD繊維が均一な応力を受けるように繊維間に剪断力を伝える±45°方向の繊維を配することも必要となる。)

梁材の剪断力を受け持つウエブ部分112、122は高い剪断弾性率を持たせるため、±45°方向の繊維で構成しておいて、フランジに剪断力を伝えるために、折り返して重ねる。

このようにして準備された構成部材110、120のウエブの部分に接着フィルムを挟んで重ね合わせ、後に詳述する方法で、曲げながら接着接合してH型断面の構造部材100を作るが、以下に、曲げることができる理由を説明する。

図3−2に示すように、ウエブ313a、323aを、仮に90°の一方向繊維で構成すると、90°方向の繊維は軸方向に抵抗を示さないので、出来た構成部材はフランジ中央に位置する中立軸を中心として、容易に曲げ得る特性を持つが、剪弾力による軸力の伝達ができない。そこで、ウエブを±45°方向の繊維で構成することとした。±45°方向の繊維でも伸縮が可能である。

曲率が強い場合は、図3−3(a)に示すとおり、ウエブ313b、323bを+45°の一方向繊維と、−45°の一方向繊維層で構成し、層間に90°の一方向繊維を挿入することによって、ウエブ313b、323bの端部の伸縮の自由度を増す方法を採る。実際の繊維構成の例を図3−3(b)に示す。

ウエブの強度について検討すると、仮に、構造部材100に1,000Kgの集中荷重が加わった場合、ウエブの高さは80mmなので、ウエブの中の“剪断流れ”(Shear Flow)は、12.5Kg/mmと計算され、仮にウエブの厚さが4層で0.8mmとすると、加わる応力は15.6Kg/mm2となり、45°の炭素繊維プリプレグが充分に耐える値である。

これらのT型の断面を持つ炭素繊維複合材料の構成部材110、120は前記の特許文献1に開示されたADP製法によって製造されるが、通常のオートクレーブを使った製法、プルトルージョン製法で作っても良い。

以上が、本発明の「基本的な手段K−1」の適用である。

【0012】

次に、本発明の「基本的な手段K−2」の適用について説明する。

図4に示すように、準備工程でT型の構成部材110と120が、それぞれ曲げた状態でウエブ同士の間に接着剤フィルム104を挟んで重ね合わされる。

フィルム状の接着剤104はエポキシ系の熱硬化性接着剤で、半硬化させた状態で所要の幅に切断され、セパレーターフィルム(Separator film)105を挟んでロール状に巻いて供給される。セパレーターフィルム105は接合前に巻き取られる。

図5−1、図5−2は、加熱、加圧工程を示している。

材料を加熱/加圧する装置200が図5−1の左側に配されているが、一般的な小型の熱成形プレスと同じ構造で、材料を間歇的に加熱/加圧する。

図5−1の中央の装置は、接着剤を完全に硬化させるための後熱(Post−Cure)炉220で、材料を左から右に進行させて接着剤を完全に硬化させる。

硬化時間の短い樹脂を選べば、後熱炉は不要となるが、硬化の信頼性から、意図的に長い硬化時間の樹脂が用いられる。

図5−1の右端の装置は、除圧サイクルに合わせて間歇的に材料を移動させる装置230である。

装置230はフリクションを与えるための加圧シリンダー231が、送りシリンダー232によって移動を繰り返し、材料を移動させる。

出来た構造部材は、所要の長さに鋸で切断される。

図5−2に示すとおり、加熱/加圧する装置200の成形金型は上型201と下型202に分かれていて、それぞれが加熱装置を内蔵している。

下型202は、台210の上に固定されていて、上型201は、圧力シリンダー212によって上下して、材料を間歇的に加圧する。

加圧圧力は、3Kg/cm2程度で充分であり、加圧サイクルは、加圧30秒、除圧2秒程度の繰り返しである。

除圧工程において、材料を30mm程度移動させるので、移動速度は32秒に30mm(約3.4m/時)となる。

加熱温度は、接着剤樹脂の熱硬化特性から決まるが、120℃〜180℃である。

30%程度硬化していた接着剤の樹脂は、加熱/加圧金型の中で、一旦溶融した後硬化を始めるが、金型を出る時には、硬化が進んで安定した状態に達している。

以上の説明のとおり、一定の曲率で曲がったH型の構造部材100を作るために、図6−1、図6−2に示すとおり、接着接合するに当たって、第1の構成部材110、及び第2の構成部材120をガイドローラー350を通過させて重ね合わせ、所要の曲率で曲げを与えながら、前記のホットプレス200に導く。

あるいは、図6−3に示す通り、それぞれの構成部材110、120を曲げた状態で作っておいて、ホットプレス200に導く方法もある。

以上が、本発明の「基本的な手段K−2」の適用説明である。

以上の説明の通り、曲げることが出来る構成部材110,120は、個別の状態では構造部材としての強度、剛性を持たないが、それらを組み合わせることによって、曲げ剛性の高い構造強度部材となる。

以上の方法は、信頼性の高い熱硬化性樹脂を使用した例を説明したが、熱可塑性樹脂を用いた構造部材の成形にも適用できる。

あらかじめ成形する複数の構成部材に熱可塑性樹脂のプリプレグ材料を使った場合、接合のための再加熱によって、双方の熱可塑性樹脂材料が部分的に溶融するので、接着剤を省くことが可能となるが、熱可塑性樹脂の硬度が低いので、繊維を固める力が弱く、構造部材の圧縮強度特性が充分発揮できない欠点もある。

【0013】

[発明の実施例−2]

本発明の実施例−2として、図7−1に示すとおり、航空機の胴体フレームなどに適用される帽子型の断面形状(Hat Section)を持ち、一定の曲率で曲がっている炭素繊維複合材料製の梁材(Curved Beam)400の製造方法について説明する。

帽子型の断面を持つ構成部材400を作るに当たり、本発明の「基本的な手段K−1」を適用して、溝型の構成部材410と、アングル状の断面を持つ構成部材420、430の3つの構成部材をあらかじめ曲げた状態で作っておいて、「基本的な手段K−2」によって接着接合して製造することを特徴としている。

それぞれの構成部材410、420、430は、ADP製法によって製造され、長尺で曲がった状態で作られて、接着の準備がなされている。

帽子型の断面形状を持つ梁材400に曲げモーメントが加わると、梁材400のフランジを形成する辺401、404、405には引張り/圧縮応力が加わり、ウエブを構成する辺402、403には、剪断力が加わる。

そこで、溝型の構成部材410は、図7−1に示すとおり、帽子型梁材400のフランジを形成する辺411は引張力/圧縮力に対抗して高い強度と弾性率を持たせるために0°のUD繊維を主体として構成し、梁材のウエブを構成する辺412、413は、剪断力に対抗して高い剪断弾性率を持たせるため、+45°、−45°方向のUD繊維のみで構成している。

ウエブを構成する45°方向繊維は、フランジ部の0°のUD繊維に重ねる。

ウエブを構成する辺412、413を+45°、−45°方向のUD繊維のみで構成することにより、構成部材410の中立軸(Neutral Axis)を0°方向の繊維で構成されたフランジ411の厚さの中央に位置させることができるので、プリプレグを積層した後で曲げを与えてもフランジに応力は発生しないので、皺のない状態で曲げながら作ることを可能としている。

同じ目的から、アングル型の構成部材420、430も、図7−1に示すとおり、梁材のフランジを形成する辺421、431は、0°のUD繊維を主体として構成し、梁材のウエブを構成する辺422、432は、+45°、−45°方向のUD繊維のみで構成して中立軸をフランジ421、431の中央に位置させている。図7−2。

ウエブを構成する45°方向繊維は、図7−2に示す通り、フランジ部の0°のUD繊維に重ねる。

加熱、加圧による接着接合の方法は、本発明の「基本的な手段K−2」を適用する。

図8は、図7−1に示した断面構造を有し、一定の曲率を有する長尺の梁材を連続的に接着接合する手段を示す。

以上の説明の通り、基本的な手段K−1を適用して作られた構成部材410、420、430は、個別の状態では曲げることが出来る反面、構造部材としての強度を持たないが、それらを基本的な手段K−2によって接着接合することによって、高い曲げ剛性と強度を持つ構造部材とすることが出来る。

基本的な手段K−1と、基本的な手段K−2を組み合わせて適用した他の応用例として、図9(a)に示す中空断面の構造部材510や図9(b)に示す一定の捩り率で捩った風車ブレードの構造部材520を作ることもできる。

【0014】

[発明の実施例−3]

図10に、本発明の実施例−3として、H型構造部材のフランジ部の繊維群に初期張力を与えて揺らぎをなくし、低い応力範囲における曲げ弾性率を改善した梁の例を説明する。

この実施例は、真直ぐな構造部材600としているが、曲がった構造部材に適用することも可能である。

図10に示すとおり繊維の基本的な構成は実施例−1と同じである。

初期張力は、うねっている炭素繊維を一直線に引き伸ばすだけの変位を与えれば良いので、必要な変位量は図13から分かるように0.1%〜0.2%程度で充分である。

既に記した実施例と同じく、この構成部材600の上側のフランジ601、及び、下側のフランジ602を構成する繊維は、軸に対して0°方向を持った繊維を主体とする。

ウエブ603を構成する繊維は、軸に対して+45°と−45°方向のみとするが、力の伝達のため、折り返してフランジ部に重ねる。

この構成部材600を2つのT型構成部材610、620で構成する。

T型の構成部材610、620のウエブ612、622の端部には、フランジ611、621に初期張力を与えるために、対応して圧縮される圧縮材605、606を配しておく。

すなわち、T型の構成部材610、620を作っておいて、図11に示すとおり、曲げを与えながら圧縮材605、606を接着接合する。

圧縮材605、606は0°方向のUD繊維の束を+45°と−45°方向の繊維で包んだ構成となっている。

圧縮材605、606は、繊維束に替えてチタン合金などの金属ロッドとすることも良策である。

この断面形状と繊維構成を持つ材料を、ADP製法であらかじめ製造しておくが、この際、図11に示すとおり、所要の曲率で曲げを与えておくことが特徴である。

繊維群に初期張力を与えて揺らぎをなくすために、繊維を伸ばす量を0.2%とすると、構造部材600の高さが80mmの場合、T型構成部材610、620を個別に作る際に与える曲率:曲げ半径は20mと計算される。

この状態で構成部材610、620は、個別でも曲げ剛性を持つこととなる。

次に、図12に示すとおり、これらの構成部材610、620を重ね合わせると同時に、ローラー350で矯正して真直ぐとしながら金型プレス200で接着接合する。

接着接合方法は、実施例−1と同じであるが、加熱/加圧時間を長くする必要がある。

このようにして完成した梁材のフランジ部601、602には初期張力が加わっている。

ウエブの端部に配された圧縮材605、606には、フランジの初期張力に釣合う圧縮応力が加わっている。それぞれの内部応力がバランスして、完成した構造部材は真直ぐとなる。または、真直ぐとなるように構成部材610、620内部応力を調整する。

図18で説明すると、初期張力がない場合、曲げモーメントが加わって100MPa(10.2Kg/mm2)の応力が発生すると、0.2%の伸び率が生じるので、弾性率は50GPa(5,100Kg/mm2)と計算されるが、100MPa(10.2Kg/mm2)の応力に相当する初期張力が加えられている場合は、100MPa(10.2Kg/mm2)の応力増加に対して伸び率の増し分は0.1%増のみなので、弾性率は100GPa(10,200Kg/mm2)と計算され、倍増することが分かる。

このように、低い応力範囲で、高い曲げ剛性を示すこととなる。

初期張力を与える目的は、繊維群の揺らぎをなくして真直ぐにすることなので、

初期張力は必要最少現に止める。

この方法は、曲がった構造部材の曲げ剛性の改善にも適用できる。

【0015】

[発明の実施例−4]

本発明の実施例−4として、航空機の後部胴体ストリンガーの製造方法を説明する。

図13に示すとおり、航空機の胴体ストリンガー700は、胴体外板が受ける引張力/圧縮力(特に圧縮力)を負担する役割を果たすので、フランジ701からウエブ702に力が流れる。従って、ストリンガー700のフランジ701は剪断力、ウエブ702は引張力/圧縮力に耐える必要がある。

航空機の後部胴体は、尾端に向けて細くなって行くので、胴体外板を支持するストリンガーも曲率を持った構造材となり、曲率は装着部位によって異なる。

従来、金属製の後部胴体ストリンガーは、真直ぐなストリンガーを作り、装着部位に合わせて、2次の塑性変形加工で所要の曲率を与えたが、炭素繊維複合材料を使用した場合、前述のとおり、2次の塑性変形加工で所要の曲率で曲げることはできない。

そこで、この実施例−4で説明する方法は、ストリンガーごとに異なった曲率を製造時に与えて完成させておく方法である。航空機に使用される部材はすべてパーツ番号で識別されるので、パーツ番号ごとに異なった曲率の曲げを与えることとなり、曲率はストリンガーの部位で異なる。

ストリンガーの断面は、図13に示すとおりT型であるが、これまでに説明してきた実施例と異なり、ウエブが引張力/圧縮力を負担するため、繊維の構成は根本的に異なり、図14に示すとおりである。

ストリンガー800は、4mm×6mmの4角のロッド801を、一方向繊維で作っておいて5本を重ね、それらの両側に45°方向の繊維で作ったアングル材802、803を配して、全体を曲げながら接着接合して製造する。必要に応じて底面材804を配しても良い。

接着接合は実施例−1と基本的には同じであるが、図15−1、図15−2に示すように、ガイドローラー950で与える曲率を、NC装置960でコントロールすることによって、作ろうとするストリンガーの曲率を途中から変えることを可能としていて、間歇的な連続接着の長所を活かしている。

【図面の簡単な説明】

【0016】

【図1】一定の曲率で湾曲させた構造部材を示す説明図

【図2】一定の曲率で湾曲させた構造部材の製造方法を示す説明図

【図3−1】フランジとウエブの繊維方向を示す説明図

【図3−2】ウエブを90°の一方向繊維で構成した例を示す説明図

【図3−3】(a)はウエブを±45°方向繊維の織布で構成した例、(b)は実際の繊維構成の例を示す説明図

【図4】接着接合準備を示す説明図

【図5−1】連続接着の加熱、加圧工程の全体図(側面図)

【図5−2】連続接着の加熱、加圧工程を示す説明図

【図6−1】連続接着の加熱、加圧工程の全体図(平面図)

【図6−2】連続接着接合時の曲げ工程を示す説明図

【図6−3】あらかじめ曲げて作った構成部材の連続接着接合を示す説明図

【図7−1】本発明の実施例−2の帽子型断面の胴体フレームを示す説明図

【図7−2】繊維方向の構成と中立軸を示す説明図

【図8】帽子型断面の胴体フレームの接着接合を示す説明図

【図9】その他の適用例を示す説明図

【図10】予張力を与えた梁材の構造を示す説明図

【図11】構成部材に圧縮材を接合する工程を示す説明図

【図12】構成部材の曲がりを真直ぐに強制しながら接着接合する工程を示す説明図

【図13】後部胴体ストリンガーを示す説明図

【図14】カーブしたストリンガーの構造概念図

【図15−1】曲率を可変とする構造部材の製造装置を示す説明図

【図15−2】曲率を可変とする構造部材の製造装置を示す説明図

【図16】オートクレーブ装置を使った成形を示す説明図

【図17】炭素繊維の“揺らぎ”の概念図

【図18】繊維に“揺らぎ”がある場合の応力−歪線図

【図19】繊維の“揺らぎ”度合いと挫屈荷重を示す説明図

【図20−1】ADP成形法を示す説明図

【図20−2】ADP成形法を示す説明図

【符号の説明】

【0017】

100 曲率を有する構造部材

110 構成部材

111 フランジ

112 ウエブ

120 構成部材

121 フランジ

122 ウエブ

【技術分野】

【0001】

本発明は、複合材料を使った構造部材の連続製造方法に関する。

【背景技術】

【0002】

炭素繊維を主材とする複合材料を使った構造部材の代表的成形方法としてオートクレーブ装置を用いた成形法が挙げられる。

図16に、オートクレーブ装置600を用いた製法の概要を示すが、オートクレーブ成形法で使われる複合材料は、炭素繊維の布にエポキシ樹脂を含浸させた炭素繊維/エポキシ・プリプレグと称する材料である。

オートクレーブ装置の缶内600に窒素ガスを充填し、窒素ガスの圧力と温度を上げてバキュームバッグ610内に密封された材料650を加圧、加熱して成形するので、2次曲面、3次曲面を持つ製品、複雑な形状を持つ高品質の構造部材650の成形が可能である。

しかし、大型のオートクレーブ装置600と大型の成形金型(成形治具)620が必要であること、人員による、レイアップ、セットアップと称される成形工程が必要であること、1回の成形工程で限られた個数の製品しかできない製法であることなどの理由から、生産効率が悪くコストが高い。

【0003】

[熱膨張の影響]

その上、材料によって異なる熱膨張率の影響を受けて、完成した構造部材を構成する炭素繊維F1にうねり(揺らぎ)が生じて、強度、弾性率が共に低下し、低い応力領域での曲げ剛性が低いという欠点を持っている。

主材料の炭素繊維F1そのものの熱膨張率はゼロ、あるいはマイナスであるのに対して、繊維を固めるエポキシ樹脂P1の熱膨張率は65PPMと高い。

オートクレーブ製法では、窒素ガスからプリプレグ材料650への熱伝導を良くするため、金型(治具)620の材料として熱伝導の良いアルミニューム合金が使われる。

アルミニューム合金の熱膨張率は23PPMと高いので、オートクレーブ缶内で加熱されると金型620は大きく熱膨張する。

室温20℃から、加熱温度の180℃まで160℃昇温したとき、炭素繊維F1は伸びないが、プリプレグに含まれている樹脂P1は、繊維F1によって多少拘束されるものの、大きく熱膨張した状態で硬化を終える。

同様に、160℃の昇温に対して、金型620の熱膨張は、炭素繊維F1に拘束されないので0.37%に達し、長さ2メートルの金型620の熱膨張は7.4mmと大きな値となる。

炭素繊維F1は、加熱されている間、樹脂P1と金型620に引き伸ばされて真直ぐに伸びている。

加熱/加圧工程が終了して、冷却工程が始まると金型620及び硬化したエポキシ樹脂P1は収縮を始める。

この際、炭素繊維F1は熱収縮しない上、弾性率が高いので応力収縮もしないので、図17の概念図に示すように、僅かながら波状の屈曲を繰り返した(揺らぎ)状態で工程を終える。

このようにして完成した構造部材に引張り荷重を加えると、図18に示すとおり、繊維の屈曲がなくなるまで、低い弾性率を示す。

すなわち、初期の低応力領域では、応力/歪の関係が比例せずに図18のA部のように曲線を示し、繊維が真直ぐになって初めて図18のB部のように、材料が持っている弾性率を示す。

このように、低い応力領域では大きな変形(歪)を生じ、弾性率が低い。

反対に圧縮荷重を加えると、繊維の屈曲は、さらに大きくなって行くので、応力−歪線図は図18のC部のように低い弾性率を示し、遂には挫屈してしまう。

樹脂で固められた繊維群が圧縮を受けた場合、図19に示すとおり、繊維の初期の真直度によって圧縮弾性率や挫屈強度が変わる。

線LAは繊維が真直ぐな場合、線LBは僅かなうねりを持っていた場合、線LCは大きなうねりを持っている場合である。

繊維が挫屈した後も、周囲の樹脂が繊維を支えるので、それなりの応力を発揮する。

複合材料学会では、これらの現象を「マイクロバックリング」と称して研究が続けられている。

揺らぎの問題を解決するための一つの手段として、アルミニューム合金の金型に替えてインバーと言う熱膨張率がゼロという特殊な金属材料で作った金型が使われることもあるが、材料が高価な上加工が難しく、熱伝導率はステンレス鋼程度と悪いので、昇温工程時間が長くなると言う欠点がある。

以上がオートクレーブ成形法に関する説明である。

【0004】

その他の成形方法としてホットプレス成形法がある。

生産性が高く、パネル製品の製造には適しているものの、プレス型の制約、加圧方向の制約から、複雑な断面形状を持つ構造部材、長尺の構造部材の製造は困難である。

大型製品の場合、プレス型の面精度の確保が難しいため、精密な構造部材の製造は困難である。

ホットプレスのプレス型には、熱膨張率の低い鋼を使うことも出来るので、製品がプレス型の熱膨張の影響を受けることは少ないにせよ、樹脂の熱収縮の影響は避けられない。

これらの成形法に加えて、長尺物の成形方法として、複合材料を連続的に成形するプルトルージョン(引き抜き成形方=Pultrusion)と称する方法が知られている。

この方法は、長繊維を金型に通して引き抜きながら成形し、同時に含浸させた樹脂を短時間で硬化させて成形する方法で、生産性に優れている上、成形加工中、常に張力が加わっているので、繊維のうねりは少ないので、材料特性は優れているが、複雑な断面形状を持つ材料や高品質の構造部材を成形することはできない。

【0005】

「ADP成形法」

プルトルージョン成形法の発展型の成形方法で、本発明の出願人は、下記特許文献1において連続成形方法に関する特許を取得している。

特許文献1の成形方法(ADP成形法)は、あらかじめ繊維群に樹脂を含浸させて半硬化させたプリプレグ材料を使用する。

図20に示す通り、プリプレグ材料702はロール701に巻かれて供給され、必要枚数のプリプレグ材料702を重ね、成形金型700に通して引き抜きながら間歇的に加圧、加熱を繰り返して含浸樹脂を硬化させ、除圧時に部材を僅かずつ移動させて製造する連続成形方法である。

プリプレグ材料702を加熱/加圧する装置700は、一般的な小型の熱成形プレスと同じ構造で、材料を間歇的に加熱/加圧する。

図20−1の中央の装置は、樹脂を完全に硬化させるための後熱(Post−Cure)炉720で、材料が左から右に進行しながら樹脂が完全硬化する。

図20−1の右端の装置は、除圧サイクルに合わせて間歇的に材料を移動させる装置730である。

フリクションを与えるための加圧シリンダー731が、送りシリンダー732によって移動を繰り返し、材料を移動させる。

図20−2に、T型の構造部材を成形する金型の構造を示すが、加熱/加圧する装置700の成形金型750は上下3つの部分751、752,753に分かれていて、成形する構造部材の断面形状を持ち、それぞれが加熱装置740を内蔵している。

金型の上部751、752が圧力シリンダー761、762によって上下して、材料を間歇的に加圧する。

加圧圧力は3Kg/cm2程度、加圧サイクルは、加圧30秒、除圧2秒程度の繰り返しである。

除圧工程において、材料を30mm程度ずつ移動させるので、移動速度は、毎時3.4m程となる。

加熱温度は、含浸樹脂の熱硬化特性から決まるが、120℃〜180℃であり、硬化炉を通過して完全に硬化した構造部材は所要の長さに鋸で切断される。

以上がADP成形法の説明である。

プルトルージョンに比べて、高品質で複雑な材料構成を持つ構造部材の成形が可能であり、成形加工の間中、僅かながらではあるが、繊維に張力が加わっているので“揺らぎ”が少ないので、部材としての材料特性に優れているが、材料を加熱/加圧する金型の形状、加圧方向の制約などから成形できる断面形状に限界があった。

航空機用の構造部材として、強い曲率をもつ構造部材、中空の構造部材、捩れを持つ構造部材が求められて来たが、このADP成形方法では製造することが難しかった。

【0006】

そこで、本発明の出願人は研究を続け、下記特許文献2から5において一定の曲率を有した複合材料部材の連続成形方法に関する特許を取得しているが、未だに断面形状や曲率の成形制約が多い。

以上の理由から、先端複合材料を使った構造部材は、軽量で高強度という特徴を持ちながら成形方法が未開発のため、それらの特徴が活かされていない。

【特許文献1】特許第1886522号

【特許文献2】特許第3402481号

【特許文献3】特許第1886560号

【特許文献4】特許第3012847号

【特許文献5】特許第3742082号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、複合材料を使った高品質の構造部材の成形方法において、湾曲させた構造部材、中空の構造部材、長尺の構造部材、あるいは一定の捩り率で捩った構造部材の製造方法を確立することである。

さらに、成形時に生じる繊維の“揺らぎ”を最小限に抑え、低応力範囲における曲げ剛性の高い構造部材の製造方法を確立することである。

【課題を解決するための手段】

【0008】

本発明では、課題を解決するための手段として、次の3つの基本的な手段を組み合わせて用いた。

基本的な手段K−1

作ろうとする構造部材を、あらかじめ2つ(あるいは複数)の構成部材に分割し、それらの構成部材を構成する「繊維方向の決定」(fiber Orientation)によって、個別では曲げることを可能とし、それぞれを曲げた状態、あるいは、曲げることが出来る状態で作って準備する。

これらの構成部材同士を重ね合わせて、次の基本的な手段K−2によって接着接合して、曲げ剛性の高い構造部材を製造する。

従って、これらの構成部材は、組み合わされて始めて構造部材としての強度特性を発揮するが、単独では構造部材としての強度を持っていない。

「繊維方向の決定」の詳細は、実施例−1、及び、それぞれの実施例で説明する。

基本的な手段K−2

接着接合は、接着フィルムを挟んで構成部材同士を重ね合わせ、加圧と除圧を周期的に連続的に繰り返し、除圧時に部材を接着金型の間を滑らせて、僅かずつ間歇的、連続的に移動させながら行うことを特徴としている。

連続的な接着方法を採ることによって、構造部材に与える曲率を途中から自由に変化させること、長尺の構造部材を製造すること、さらに、構造部材の接着に必須である加熱及び加圧を確実に行うことを可能としている。

適用できる材料は、複合材料同士、あるいは複合材料と金属の組合せがある。

具体的な方法を実施例−1で説明する。

基本的な手段K−3

複合材の成形時に生じる繊維の揺らぎをなくして、低応力領域における曲げ剛性の高い梁を作る手段として、構造部材となって応力を負担する繊維に初期張力を与えて真直ぐにする方法を採った。

すなわち、基本的な手段K−1によって構成部材を用意する際に、それらをあらかじめ、意図的に曲げて成形しておき、続く基本的な手段K−2による接着接合工程で、これらの構成部材同士を重ね合わせて真直ぐに、あるいは、所要の曲率に強制しながら接着することによって、構造部材となって応力を負担する繊維に初期張力を与える。

基本的な手段K−3、及び、この場合の繊維方向決定の詳細は、実施例−3で説明する。

【発明の効果】

【0009】

本発明の基本的な手段K−1と基本的な手段K−2を組み合わせて適用することによって高品質の複合材料製で、一定の曲率で湾曲させた構造部材、中空の構造部材、途中から曲率を変えて湾曲させた構造部材、あるいは一定の捩り率で捩った構造部材の製造方法を確立することができた。

さらに、基本的な手段K−3を追加適用することによって、成形時に生じる繊維のうねりを最小限に抑え、曲げ弾性率の高い構造部材の製造方法を確立することができた。

【発明を実施するための最良の形態】

【0010】

[発明の実施例−1]

[一定の強い曲率で湾曲させた構造部材]

本発明の「基本的な手段K−1」と「基本的な手段K−2」を組み合わせて適用した実施例として、航空機の胴体フレームを作ることを目的とした一定の強い曲率で湾曲させた構造部材の製造方法について説明する。

図1にその概念図を示すが、構造部材は、高さ80mm、曲げ半径2,500mmで、H型断面の構造部材100である。

この場合、塑性変形を与えることによって所要の形状にするためには、上下のフランジに必要な永久変形の値はそれぞれ1.6%と計算される。

航空機に用いられる高強度アルミニューム合金材料は、引張り、圧縮の塑性変形が共に大きく、最大塑性歪率は10%を悠に超えるので、H型の断面を持つ真っ直ぐな素材を押し出し加工で作っておいて、塑性変形による2次的な曲げ加工で所要の曲率を与えることができる。

しかし、炭素繊維複合材では、炭素繊維の塑性変形は皆無であるため、2次的な曲げ加工で1.6%という大きな歪率を与えることはできない。

無理に曲げて成形すると、引張り側の繊維は伸びないので、圧縮側の繊維に3.2%の変形が必要となるが、実際には繊維は縮まないので屈曲や皺ができることとなる。

屈曲した繊維や皺のある繊維は所要の引張り/圧縮に耐えないので、出来上がった部材は構造部材として使うことはできない。

【0011】

構造部材100は、梁材として下曲げモーメントMを受けた時、上側のフランジ101には圧縮応力、下側のフランジ102には引張り応力、ウエブ103には剪断応力が発生する。

そこで、H型の断面を持つ構造部材100を作るに当たり、発明の「基本的な手段K−1」を適用して、図2に示す通り、あらかじめ2種類のT型の構成部材110、120を作っておいて、「基本的な手段K−2」の連続接着によって接着接合して強度、剛性の高い構造部材を作る。

T型の構成部材110、120は、個別の状態では所要の曲率で曲げることができる繊維構成を持っているので、これらを曲げながら接着接合する。

繊維構成について図3−1を用いて以下に詳述する。

T型の構成部材110、120は、基本的には同一形状、同一構造であるが、構造部材100が受ける荷重、形状要求などによっては、変えることとなる。

それぞれのフランジ111、121は、引張力/圧縮力(軸力)に対抗して高い弾性率と強度を持たせるために、図3−1(b)に示すとおり、軸方向に対して0°一方向に引き揃えた繊維(Uni−Directional Fiber:UD繊維)を主体として構成する。

(さらに実際には、それらのUD繊維が均一な応力を受けるように繊維間に剪断力を伝える±45°方向の繊維を配することも必要となる。)

梁材の剪断力を受け持つウエブ部分112、122は高い剪断弾性率を持たせるため、±45°方向の繊維で構成しておいて、フランジに剪断力を伝えるために、折り返して重ねる。

このようにして準備された構成部材110、120のウエブの部分に接着フィルムを挟んで重ね合わせ、後に詳述する方法で、曲げながら接着接合してH型断面の構造部材100を作るが、以下に、曲げることができる理由を説明する。

図3−2に示すように、ウエブ313a、323aを、仮に90°の一方向繊維で構成すると、90°方向の繊維は軸方向に抵抗を示さないので、出来た構成部材はフランジ中央に位置する中立軸を中心として、容易に曲げ得る特性を持つが、剪弾力による軸力の伝達ができない。そこで、ウエブを±45°方向の繊維で構成することとした。±45°方向の繊維でも伸縮が可能である。

曲率が強い場合は、図3−3(a)に示すとおり、ウエブ313b、323bを+45°の一方向繊維と、−45°の一方向繊維層で構成し、層間に90°の一方向繊維を挿入することによって、ウエブ313b、323bの端部の伸縮の自由度を増す方法を採る。実際の繊維構成の例を図3−3(b)に示す。

ウエブの強度について検討すると、仮に、構造部材100に1,000Kgの集中荷重が加わった場合、ウエブの高さは80mmなので、ウエブの中の“剪断流れ”(Shear Flow)は、12.5Kg/mmと計算され、仮にウエブの厚さが4層で0.8mmとすると、加わる応力は15.6Kg/mm2となり、45°の炭素繊維プリプレグが充分に耐える値である。

これらのT型の断面を持つ炭素繊維複合材料の構成部材110、120は前記の特許文献1に開示されたADP製法によって製造されるが、通常のオートクレーブを使った製法、プルトルージョン製法で作っても良い。

以上が、本発明の「基本的な手段K−1」の適用である。

【0012】

次に、本発明の「基本的な手段K−2」の適用について説明する。

図4に示すように、準備工程でT型の構成部材110と120が、それぞれ曲げた状態でウエブ同士の間に接着剤フィルム104を挟んで重ね合わされる。

フィルム状の接着剤104はエポキシ系の熱硬化性接着剤で、半硬化させた状態で所要の幅に切断され、セパレーターフィルム(Separator film)105を挟んでロール状に巻いて供給される。セパレーターフィルム105は接合前に巻き取られる。

図5−1、図5−2は、加熱、加圧工程を示している。

材料を加熱/加圧する装置200が図5−1の左側に配されているが、一般的な小型の熱成形プレスと同じ構造で、材料を間歇的に加熱/加圧する。

図5−1の中央の装置は、接着剤を完全に硬化させるための後熱(Post−Cure)炉220で、材料を左から右に進行させて接着剤を完全に硬化させる。

硬化時間の短い樹脂を選べば、後熱炉は不要となるが、硬化の信頼性から、意図的に長い硬化時間の樹脂が用いられる。

図5−1の右端の装置は、除圧サイクルに合わせて間歇的に材料を移動させる装置230である。

装置230はフリクションを与えるための加圧シリンダー231が、送りシリンダー232によって移動を繰り返し、材料を移動させる。

出来た構造部材は、所要の長さに鋸で切断される。

図5−2に示すとおり、加熱/加圧する装置200の成形金型は上型201と下型202に分かれていて、それぞれが加熱装置を内蔵している。

下型202は、台210の上に固定されていて、上型201は、圧力シリンダー212によって上下して、材料を間歇的に加圧する。

加圧圧力は、3Kg/cm2程度で充分であり、加圧サイクルは、加圧30秒、除圧2秒程度の繰り返しである。

除圧工程において、材料を30mm程度移動させるので、移動速度は32秒に30mm(約3.4m/時)となる。

加熱温度は、接着剤樹脂の熱硬化特性から決まるが、120℃〜180℃である。

30%程度硬化していた接着剤の樹脂は、加熱/加圧金型の中で、一旦溶融した後硬化を始めるが、金型を出る時には、硬化が進んで安定した状態に達している。

以上の説明のとおり、一定の曲率で曲がったH型の構造部材100を作るために、図6−1、図6−2に示すとおり、接着接合するに当たって、第1の構成部材110、及び第2の構成部材120をガイドローラー350を通過させて重ね合わせ、所要の曲率で曲げを与えながら、前記のホットプレス200に導く。

あるいは、図6−3に示す通り、それぞれの構成部材110、120を曲げた状態で作っておいて、ホットプレス200に導く方法もある。

以上が、本発明の「基本的な手段K−2」の適用説明である。

以上の説明の通り、曲げることが出来る構成部材110,120は、個別の状態では構造部材としての強度、剛性を持たないが、それらを組み合わせることによって、曲げ剛性の高い構造強度部材となる。

以上の方法は、信頼性の高い熱硬化性樹脂を使用した例を説明したが、熱可塑性樹脂を用いた構造部材の成形にも適用できる。

あらかじめ成形する複数の構成部材に熱可塑性樹脂のプリプレグ材料を使った場合、接合のための再加熱によって、双方の熱可塑性樹脂材料が部分的に溶融するので、接着剤を省くことが可能となるが、熱可塑性樹脂の硬度が低いので、繊維を固める力が弱く、構造部材の圧縮強度特性が充分発揮できない欠点もある。

【0013】

[発明の実施例−2]

本発明の実施例−2として、図7−1に示すとおり、航空機の胴体フレームなどに適用される帽子型の断面形状(Hat Section)を持ち、一定の曲率で曲がっている炭素繊維複合材料製の梁材(Curved Beam)400の製造方法について説明する。

帽子型の断面を持つ構成部材400を作るに当たり、本発明の「基本的な手段K−1」を適用して、溝型の構成部材410と、アングル状の断面を持つ構成部材420、430の3つの構成部材をあらかじめ曲げた状態で作っておいて、「基本的な手段K−2」によって接着接合して製造することを特徴としている。

それぞれの構成部材410、420、430は、ADP製法によって製造され、長尺で曲がった状態で作られて、接着の準備がなされている。

帽子型の断面形状を持つ梁材400に曲げモーメントが加わると、梁材400のフランジを形成する辺401、404、405には引張り/圧縮応力が加わり、ウエブを構成する辺402、403には、剪断力が加わる。

そこで、溝型の構成部材410は、図7−1に示すとおり、帽子型梁材400のフランジを形成する辺411は引張力/圧縮力に対抗して高い強度と弾性率を持たせるために0°のUD繊維を主体として構成し、梁材のウエブを構成する辺412、413は、剪断力に対抗して高い剪断弾性率を持たせるため、+45°、−45°方向のUD繊維のみで構成している。

ウエブを構成する45°方向繊維は、フランジ部の0°のUD繊維に重ねる。

ウエブを構成する辺412、413を+45°、−45°方向のUD繊維のみで構成することにより、構成部材410の中立軸(Neutral Axis)を0°方向の繊維で構成されたフランジ411の厚さの中央に位置させることができるので、プリプレグを積層した後で曲げを与えてもフランジに応力は発生しないので、皺のない状態で曲げながら作ることを可能としている。

同じ目的から、アングル型の構成部材420、430も、図7−1に示すとおり、梁材のフランジを形成する辺421、431は、0°のUD繊維を主体として構成し、梁材のウエブを構成する辺422、432は、+45°、−45°方向のUD繊維のみで構成して中立軸をフランジ421、431の中央に位置させている。図7−2。

ウエブを構成する45°方向繊維は、図7−2に示す通り、フランジ部の0°のUD繊維に重ねる。

加熱、加圧による接着接合の方法は、本発明の「基本的な手段K−2」を適用する。

図8は、図7−1に示した断面構造を有し、一定の曲率を有する長尺の梁材を連続的に接着接合する手段を示す。

以上の説明の通り、基本的な手段K−1を適用して作られた構成部材410、420、430は、個別の状態では曲げることが出来る反面、構造部材としての強度を持たないが、それらを基本的な手段K−2によって接着接合することによって、高い曲げ剛性と強度を持つ構造部材とすることが出来る。

基本的な手段K−1と、基本的な手段K−2を組み合わせて適用した他の応用例として、図9(a)に示す中空断面の構造部材510や図9(b)に示す一定の捩り率で捩った風車ブレードの構造部材520を作ることもできる。

【0014】

[発明の実施例−3]

図10に、本発明の実施例−3として、H型構造部材のフランジ部の繊維群に初期張力を与えて揺らぎをなくし、低い応力範囲における曲げ弾性率を改善した梁の例を説明する。

この実施例は、真直ぐな構造部材600としているが、曲がった構造部材に適用することも可能である。

図10に示すとおり繊維の基本的な構成は実施例−1と同じである。

初期張力は、うねっている炭素繊維を一直線に引き伸ばすだけの変位を与えれば良いので、必要な変位量は図13から分かるように0.1%〜0.2%程度で充分である。

既に記した実施例と同じく、この構成部材600の上側のフランジ601、及び、下側のフランジ602を構成する繊維は、軸に対して0°方向を持った繊維を主体とする。

ウエブ603を構成する繊維は、軸に対して+45°と−45°方向のみとするが、力の伝達のため、折り返してフランジ部に重ねる。

この構成部材600を2つのT型構成部材610、620で構成する。

T型の構成部材610、620のウエブ612、622の端部には、フランジ611、621に初期張力を与えるために、対応して圧縮される圧縮材605、606を配しておく。

すなわち、T型の構成部材610、620を作っておいて、図11に示すとおり、曲げを与えながら圧縮材605、606を接着接合する。

圧縮材605、606は0°方向のUD繊維の束を+45°と−45°方向の繊維で包んだ構成となっている。

圧縮材605、606は、繊維束に替えてチタン合金などの金属ロッドとすることも良策である。

この断面形状と繊維構成を持つ材料を、ADP製法であらかじめ製造しておくが、この際、図11に示すとおり、所要の曲率で曲げを与えておくことが特徴である。

繊維群に初期張力を与えて揺らぎをなくすために、繊維を伸ばす量を0.2%とすると、構造部材600の高さが80mmの場合、T型構成部材610、620を個別に作る際に与える曲率:曲げ半径は20mと計算される。

この状態で構成部材610、620は、個別でも曲げ剛性を持つこととなる。

次に、図12に示すとおり、これらの構成部材610、620を重ね合わせると同時に、ローラー350で矯正して真直ぐとしながら金型プレス200で接着接合する。

接着接合方法は、実施例−1と同じであるが、加熱/加圧時間を長くする必要がある。

このようにして完成した梁材のフランジ部601、602には初期張力が加わっている。

ウエブの端部に配された圧縮材605、606には、フランジの初期張力に釣合う圧縮応力が加わっている。それぞれの内部応力がバランスして、完成した構造部材は真直ぐとなる。または、真直ぐとなるように構成部材610、620内部応力を調整する。

図18で説明すると、初期張力がない場合、曲げモーメントが加わって100MPa(10.2Kg/mm2)の応力が発生すると、0.2%の伸び率が生じるので、弾性率は50GPa(5,100Kg/mm2)と計算されるが、100MPa(10.2Kg/mm2)の応力に相当する初期張力が加えられている場合は、100MPa(10.2Kg/mm2)の応力増加に対して伸び率の増し分は0.1%増のみなので、弾性率は100GPa(10,200Kg/mm2)と計算され、倍増することが分かる。

このように、低い応力範囲で、高い曲げ剛性を示すこととなる。

初期張力を与える目的は、繊維群の揺らぎをなくして真直ぐにすることなので、

初期張力は必要最少現に止める。

この方法は、曲がった構造部材の曲げ剛性の改善にも適用できる。

【0015】

[発明の実施例−4]

本発明の実施例−4として、航空機の後部胴体ストリンガーの製造方法を説明する。

図13に示すとおり、航空機の胴体ストリンガー700は、胴体外板が受ける引張力/圧縮力(特に圧縮力)を負担する役割を果たすので、フランジ701からウエブ702に力が流れる。従って、ストリンガー700のフランジ701は剪断力、ウエブ702は引張力/圧縮力に耐える必要がある。

航空機の後部胴体は、尾端に向けて細くなって行くので、胴体外板を支持するストリンガーも曲率を持った構造材となり、曲率は装着部位によって異なる。

従来、金属製の後部胴体ストリンガーは、真直ぐなストリンガーを作り、装着部位に合わせて、2次の塑性変形加工で所要の曲率を与えたが、炭素繊維複合材料を使用した場合、前述のとおり、2次の塑性変形加工で所要の曲率で曲げることはできない。

そこで、この実施例−4で説明する方法は、ストリンガーごとに異なった曲率を製造時に与えて完成させておく方法である。航空機に使用される部材はすべてパーツ番号で識別されるので、パーツ番号ごとに異なった曲率の曲げを与えることとなり、曲率はストリンガーの部位で異なる。

ストリンガーの断面は、図13に示すとおりT型であるが、これまでに説明してきた実施例と異なり、ウエブが引張力/圧縮力を負担するため、繊維の構成は根本的に異なり、図14に示すとおりである。

ストリンガー800は、4mm×6mmの4角のロッド801を、一方向繊維で作っておいて5本を重ね、それらの両側に45°方向の繊維で作ったアングル材802、803を配して、全体を曲げながら接着接合して製造する。必要に応じて底面材804を配しても良い。

接着接合は実施例−1と基本的には同じであるが、図15−1、図15−2に示すように、ガイドローラー950で与える曲率を、NC装置960でコントロールすることによって、作ろうとするストリンガーの曲率を途中から変えることを可能としていて、間歇的な連続接着の長所を活かしている。

【図面の簡単な説明】

【0016】

【図1】一定の曲率で湾曲させた構造部材を示す説明図

【図2】一定の曲率で湾曲させた構造部材の製造方法を示す説明図

【図3−1】フランジとウエブの繊維方向を示す説明図

【図3−2】ウエブを90°の一方向繊維で構成した例を示す説明図

【図3−3】(a)はウエブを±45°方向繊維の織布で構成した例、(b)は実際の繊維構成の例を示す説明図

【図4】接着接合準備を示す説明図

【図5−1】連続接着の加熱、加圧工程の全体図(側面図)

【図5−2】連続接着の加熱、加圧工程を示す説明図

【図6−1】連続接着の加熱、加圧工程の全体図(平面図)

【図6−2】連続接着接合時の曲げ工程を示す説明図

【図6−3】あらかじめ曲げて作った構成部材の連続接着接合を示す説明図

【図7−1】本発明の実施例−2の帽子型断面の胴体フレームを示す説明図

【図7−2】繊維方向の構成と中立軸を示す説明図

【図8】帽子型断面の胴体フレームの接着接合を示す説明図

【図9】その他の適用例を示す説明図

【図10】予張力を与えた梁材の構造を示す説明図

【図11】構成部材に圧縮材を接合する工程を示す説明図

【図12】構成部材の曲がりを真直ぐに強制しながら接着接合する工程を示す説明図

【図13】後部胴体ストリンガーを示す説明図

【図14】カーブしたストリンガーの構造概念図

【図15−1】曲率を可変とする構造部材の製造装置を示す説明図

【図15−2】曲率を可変とする構造部材の製造装置を示す説明図

【図16】オートクレーブ装置を使った成形を示す説明図

【図17】炭素繊維の“揺らぎ”の概念図

【図18】繊維に“揺らぎ”がある場合の応力−歪線図

【図19】繊維の“揺らぎ”度合いと挫屈荷重を示す説明図

【図20−1】ADP成形法を示す説明図

【図20−2】ADP成形法を示す説明図

【符号の説明】

【0017】

100 曲率を有する構造部材

110 構成部材

111 フランジ

112 ウエブ

120 構成部材

121 フランジ

122 ウエブ

【特許請求の範囲】

【請求項1】

炭素繊維を主材とする複合材料を使用する長尺の構造部材の製造方法であって、

複合材料を構成する炭素繊維の方向を選択することによって、軸線に沿って曲率を有する複数の構成部材を成形する工程と、

複数の構成部材を重ね合わせて接着接合することによって所定の曲率を有する構造部材を製造する工程を備え、

接着接合は、間欠的な加圧、加熱を繰り返し、除圧時に部材を一定距離だけ移動させることを特徴とする構造部材の連続製造方法。

【請求項2】

炭素繊維を主材とする複合材料を使用する長尺の構造部材の製造方法であって、

複合材料を構成する炭素繊維の方向を選択することによって、軸線に沿って曲率を有する複数の構成部材を成形する工程と、

複数の構成部材を重ね合わせて接着接合することによって所定の曲率を有する構造部材を製造する工程を備え、

曲率を有する構成部材を重ね合わせて接着接合する際に、構成部材を強制的に矯正することによって構成部材の応力負担繊維に初期張力を与えて、繊維の波状屈曲を少なくして、低応力領域の変形を低減することを特徴とする構造部材の連続製造方法。

【請求項3】

構造部材の連続製造方法であって、炭素繊維を主材とする構成部材を用意する工程と、

炭素繊維を主軸とする構成部材に金属材料を組み合わせて連続的に接着接合する工程を備える構造部材の連続製造方法。

【請求項4】

平行する方向に配設される帯状のフランジと、フランジを連結するウェブを備える炭素繊維を主材とする複合材料を使用する構造部材の連続製造方法であって、

フランジは、主として炭素繊維がフランジの長手方向に平行に配設され、ウェブは炭素繊維がフランジの長手方向に対して角度を有して配設される複数の構成部材を用意する工程と、

構成部材のウェブを連続的に接着接合する工程を備えることを特徴とする構造部材の連続製造方法。

【請求項5】

平行する方向に配設される帯状のフランジと、フランジを連結するウェブを備える炭素繊維を主材とする複合材料を使用する構造部材の連続製造方法であって、

フランジは、主として炭素繊維がフランジの長手方向に平行に配設され、ウェブは炭素繊維がフランジの長手方向に対して角度を有して配設される複数の構成部材を用意する工程と、

構成部材のウェブを連続的に接着接合する工程を備え、

複数の構成部材に予張力を与えつつ連続的に接着接合することを特徴とする構造部材の連続製造方法。

【請求項6】

構造部材は断面がH字形の部材である請求項4又は5記載の構造部材の連続製造方法。

【請求項7】

構造部材は断面が帽子形の部材である請求項4又は5記載の構造部材の連続製造方法。

【請求項1】

炭素繊維を主材とする複合材料を使用する長尺の構造部材の製造方法であって、

複合材料を構成する炭素繊維の方向を選択することによって、軸線に沿って曲率を有する複数の構成部材を成形する工程と、

複数の構成部材を重ね合わせて接着接合することによって所定の曲率を有する構造部材を製造する工程を備え、

接着接合は、間欠的な加圧、加熱を繰り返し、除圧時に部材を一定距離だけ移動させることを特徴とする構造部材の連続製造方法。

【請求項2】

炭素繊維を主材とする複合材料を使用する長尺の構造部材の製造方法であって、

複合材料を構成する炭素繊維の方向を選択することによって、軸線に沿って曲率を有する複数の構成部材を成形する工程と、

複数の構成部材を重ね合わせて接着接合することによって所定の曲率を有する構造部材を製造する工程を備え、

曲率を有する構成部材を重ね合わせて接着接合する際に、構成部材を強制的に矯正することによって構成部材の応力負担繊維に初期張力を与えて、繊維の波状屈曲を少なくして、低応力領域の変形を低減することを特徴とする構造部材の連続製造方法。

【請求項3】

構造部材の連続製造方法であって、炭素繊維を主材とする構成部材を用意する工程と、

炭素繊維を主軸とする構成部材に金属材料を組み合わせて連続的に接着接合する工程を備える構造部材の連続製造方法。

【請求項4】

平行する方向に配設される帯状のフランジと、フランジを連結するウェブを備える炭素繊維を主材とする複合材料を使用する構造部材の連続製造方法であって、

フランジは、主として炭素繊維がフランジの長手方向に平行に配設され、ウェブは炭素繊維がフランジの長手方向に対して角度を有して配設される複数の構成部材を用意する工程と、

構成部材のウェブを連続的に接着接合する工程を備えることを特徴とする構造部材の連続製造方法。

【請求項5】

平行する方向に配設される帯状のフランジと、フランジを連結するウェブを備える炭素繊維を主材とする複合材料を使用する構造部材の連続製造方法であって、

フランジは、主として炭素繊維がフランジの長手方向に平行に配設され、ウェブは炭素繊維がフランジの長手方向に対して角度を有して配設される複数の構成部材を用意する工程と、

構成部材のウェブを連続的に接着接合する工程を備え、

複数の構成部材に予張力を与えつつ連続的に接着接合することを特徴とする構造部材の連続製造方法。

【請求項6】

構造部材は断面がH字形の部材である請求項4又は5記載の構造部材の連続製造方法。

【請求項7】

構造部材は断面が帽子形の部材である請求項4又は5記載の構造部材の連続製造方法。

【図1】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図4】

【図5−1】

【図5−2】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15−1】

【図15−2】

【図16】

【図17】

【図18】

【図19】

【図20−1】

【図20−2】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図4】

【図5−1】

【図5−2】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15−1】

【図15−2】

【図16】

【図17】

【図18】

【図19】

【図20−1】

【図20−2】

【公開番号】特開2008−110539(P2008−110539A)

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願番号】特願2006−295219(P2006−295219)

【出願日】平成18年10月31日(2006.10.31)

【出願人】(000132013)株式会社ジャムコ (53)

【Fターム(参考)】

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願日】平成18年10月31日(2006.10.31)

【出願人】(000132013)株式会社ジャムコ (53)

【Fターム(参考)】

[ Back to top ]