構造部材用アルミニウム合金押出形材

【課題】両端を支持あるいは接合された構造部材としての使用中に、一端を支点とし、他端を作用点としたような、曲げ荷重とねじりモーメントが負荷されても、前記支点となる一端側で、破断や座屈変形しにくく、高い変形強度を示すアルミニウム合金押出形材を提供することを目的とする。

【解決手段】使用中に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材1を、高強度なアルミニウム合金からなるものとし、かつ、閉断面部8と、この閉断面部8を構成する壁から前記曲げモーメント作用時に曲げ外側となる方向に張り出した平坦な突出フランジ部6とから構成し、この突出フランジ部6を、前記壁のいずれか外側寄りの部分から突出させるとともに、この突出フランジ部6の幅を狭幅から広幅になるように変化する形状として、変形強度を高める。

【解決手段】使用中に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材1を、高強度なアルミニウム合金からなるものとし、かつ、閉断面部8と、この閉断面部8を構成する壁から前記曲げモーメント作用時に曲げ外側となる方向に張り出した平坦な突出フランジ部6とから構成し、この突出フランジ部6を、前記壁のいずれか外側寄りの部分から突出させるとともに、この突出フランジ部6の幅を狭幅から広幅になるように変化する形状として、変形強度を高める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は構造部材用アルミニウム合金押出形材に関するものである。以下、アルミニウム合金押出形材を単に押出形材とも言う。

【背景技術】

【0002】

周知の通り、自動車や種々の車両などの車体のフレーム類、メンバー類、補強材などの構造部材、あるいは車内の種々の構造部材(部品)には、比較的高強度な鋼材やアルミニウム合金材が使用されている。

【0003】

特に、自動車や種々の車両などの場合、事故による車体衝突の問題があり、この衝突時に強い衝撃荷重が加わる前記構造部材には、単なる高強度化だけではなく、前記衝撃荷重に対して破断や座屈変形しないような高い変形強度が求められる。

【0004】

このような構造部材用途には、従来から高張力鋼板の加工品や成形品が用いられるが、近年では、車体の軽量化の観点から、構造部材自体を軽量化することも望まれている。このため、高い変形強度が求められる構造部材用途にも、これら高張力鋼板に替えて、アルミニウム合金材の適用が検討あるいは実用化されてきている。

【0005】

特に、アルミニウム合金押出形材は、アルミニウム合金板を用いる場合のような、鋼板並の難しい成形を必要とせず、その断面形状が長手方向に(押出方向に)一様な、押出形材の特徴を生かせる断面形状を有する構造部材に有利に適用できる。例えば、アルミニウム合金押出形材を中空構造であるような閉断面構造とすれば、成形や溶接によって断面がHAT型などの同じ中空構造としている鋼板製の構造部材に、そのまま代えることができる。また、アルミニウム合金押出形材を中空構造であるような閉断面構造とすれば、ソリッドな開断面構造のアルミニウム合金押出形材に比して、前記変形強度も大きくできる。

【0006】

このため、このような閉断面構造を有する押出形材は、車体構造部材として、例えば、自動車のクロスメンバー(特許文献1参照)、自動車のサイドドア用のインパクトビーム(特許文献2参照)、自動車のルーフ補強材(特許文献3参照)などが、近年では多数検討あるいは実用化されている。

【0007】

これらの押出形材製の車体の構造部材は、断面が矩形な中空構造である閉断面構造を有するとともに、共通して、前記変形強度を大きくするために、閉断面構造から側方に張出した突出フランジ部を有している。このような閉断面構造と突出フランジ部との組み合わせは、押出形材製の自動車のバンパ補強材など、他の車体の構造部材としても、周知である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−240543号公報

【特許文献2】特開2008−285019号公報

【特許文献3】特開2009−35244号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ただ、これらアルミニウム合金押出形材製の車体の構造部材の共通する特徴は、押出材である必然性から、構造部材の断面形状が長手方向に(押出方向に)一様となる点である。このような車体の構造部材は、両端を支持あるいは接合された構造部材としての使用中に、前記閉断面構造である押出形材の長手方向や幅方向に大きな衝撃荷重が加わる場合には高い変形強度を示す。

【0010】

しかし、両端を支持あるいは接合された長尺の構造部材では、前記自動車の車体衝突など、この構造部材が組み込まれている車体や構造物自体への衝撃荷重の負荷のされ方によっては、前記長尺の構造部材であるアルミニウム合金押出形材の長手方向の一端側に曲げ荷重が負荷される場合がある。

【0011】

このように、一端を支点とし、他端を作用点とする大きな衝撃荷重が加わる場合に、断面形状が長手方向に(押出方向に)一様な長尺のアルミニウム合金押出形材では、特に前記支点となる一端側での変形強度が不足しやすく、この部分で、破断や座屈変形が生じやすいという問題がある。逆に支点側で十分な変形強度を確保できる断面形状にした場合には、応力が小さい作用点側の断面が過剰設計になり、重量増加が問題になることになる。

【0012】

さらには,曲げ荷重の作用する位置や方向によっては、形材長手方向にねじりモーメントが発生する。たとえば,作用点に取り付けられた他部品を介して荷重が伝わる場合や、構造部品を構成する断面の一部に荷重が加わるような場合は、ねじりモーメントが発生し、このねじりモーメントに対して十分なねじり剛性を持たない部品の場合、ねじりモーメントに起因する変形荷重の低下や、変形量の増大が生じる。つまり、このようなねじりモーメントに対応できる十分なねじり剛性を確保することも重要である。

【0013】

したがって、本発明の目的は、両端を支持あるいは接合された構造部材としての使用中に、前記一端を支点とし、他端を作用点としたような曲げ荷重およびねじりモーメントが負荷されても、前記支点となる一端側で、破断や座屈変形しにくく、高い変形強度を示すアルミニウム合金押出形材を提供することである。

【課題を解決するための手段】

【0014】

上記目的を達成するための本発明の、変形強度が高い構造部材用アルミニウム合金押出形材の要旨は、構造部材としての使用中に長手方向の一端に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材であって、0.2%耐力が300MPa以上であり、かつ、全長に亙って断面形状が同じである長尺の閉断面部と、この閉断面部を構成するひとつの壁から前記閉断面部の全長に亙って前記曲げ荷重作用時に曲げ外側となる方向に張り出した平坦な突出フランジとからなり、この突出フランジの幅が、前記閉断面部の前記作用点となる一端側から前記支点となる他端側に向かって、狭幅から広幅になるように連続的に変化する形状を有したことである。

【0015】

ここで、前記アルミニウム合金押出形材の突出フランジ部の一方の面が、前記閉断面部を構成する一つの壁の外壁面と面一であることが好ましい。また、前記アルミニウム合金押出形材の閉断面部が4つの壁で形成された矩形断面形状を有したことが好ましい。また、前記アルミニウム合金押出形材の閉断面部を構成し、前記曲げ荷重作用時に曲げ内側に位置する壁の少なくとも一部が、前記閉断面部を構成する他の壁の厚みに比べて、厚肉であることが好ましい。また、前記アルミニウム合金押出形材の突出フランジ部の端部の少なくとも一部が、その長手方向に亙って一方向に折り曲げられていることが好ましい。

【0016】

また、前記アルミニウム合金押出形材が、素材アルミニウム合金押出形材を二分して得られたものであり、この素材アルミニウム合金押出形材は、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦なフランジ部とからなり、このフランジを長手方向に亙って斜めに切断することによって突出フランジを形成したものであり、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分したものであることが好ましい。また、前記アルミニウム合金押出形材の閉断面部のうち、最も薄い壁の厚みが1.8mm〜3mmの範囲であることが好ましい。

【0017】

ここで、前記した長尺のアルミニウム合金押出形材とは、その幅方向の長さ(幅、横断面方向の長さ)に対して、前記した長手方向の識別が一見して(容易に)できるに十分な、長手方向の長さを有するアルミニウム合金押出形材のことである。

【発明の効果】

【0018】

前記した、長手方向の一端に曲げ荷重およびねじりモーメントが加わる場合、図1に示すように、多くの場合、構造部材としてのアルミニウム合金押出形材1の長手方向の一端を支点とし、他端を作用点として負荷される。この場合、図1に示すアルミニウム合金押出形材1の上端1aに負荷される曲げ荷重P1により発生する曲げモーメントM1は、その下端1bで最大になる。このため、効率的に、このアルミニウム合金押出形材1の変形強度を高めるためには、下端1bほど曲げ強度が高くなるように、断面の荷重方向高さを大きく設計する必要がある。

【0019】

押出形材の長手方向の一端に(押出形材の一端を支点とし、他端を作用点として)負荷される曲げ荷重に対応して、前記曲げ荷重作用時に曲げ外側となる方向側には引張荷重のみが、曲げ内側になる部分には圧縮応力のみが加わることを知見した。また、一般的な構造部品の場合、曲げ荷重に起因する曲げモーメントよりもねじりモーメントの影響が小さいため、ねじりモーメントが負荷されても、この傾向には大きな差異は無いことも知見した。

【0020】

つまり、負荷される曲げ荷重に応じて、断面内には、前記引張荷重側と前記圧縮応力側になる部分があり、所定の変形強度を得るための最適な断面形状が各々異なることを意味している。

【0021】

このため、本発明では、前記した状態で曲げ荷重とねじりモーメントが負荷される構造部材において、特に前記引張荷重のみが加わる側には、軽量化および後述する加工性のために、前記閉断面部8をあえて構成(配置)せずに、図1の押出形材1のように突出フランジ部6のみを配置している。

【0022】

ただし、構造部材1の長手方向(図1の上下方向)で、この突出フランジ部6の幅が同じで、この突出フランジ部6の断面形状が長手方向に一様であれば、前記したように、突出フランジ部6の下端6b側での変形強度が不足するか、もしくは、作用点側が過剰設計になり、重量増加を招くことになる。

【0023】

このため、本発明では、この突出フランジ部6の幅を、前記閉断面部8の作用点となる一端1a側から前記支点となる他端1b側に向かって、狭幅から広幅になるように連続的に変化させる。即ち、突出フランジ部6の幅を、上端6a側に比べて、下端6b側ほど大きくして、この下端6b側ほど荷重方向の断面幅が増大するようにして、曲げ変形強度を高くしている。

【0024】

この一方で、本発明では、前記した状態で曲げ荷重とねじりモーメントが負荷される構造部材において、特に前記曲げ荷重に起因する圧縮応力が加わる側には、中空構造である閉断面部分を構成(配置)する。最も高い圧縮応力が加わる支点側の曲げ内側に,開断面構造ではなく閉断面部を配置することで、座屈強度が向上し、変形強度を向上することが可能になる。

そして、この閉断面構造はフレームの長手方向に亙って(長手方向の全面に亙って)設けることも特徴としている。ねじりモーメントは、部品長手方向全体にわたって加わるため、ねじり剛性の高い閉断面構造を長手方向全面に渡って設けることで、変形強度を顕著に向上することができることになる。

【0025】

これによって、本発明では、構造部材に、前記曲げ荷重とねじりモーメントが複合的に加わっても、破断や座屈変形しない高い変形強度を得ることができる。しかも、この効果をアルミニウム合金押出形材による軽量化効果を阻害しない範囲で達成できる。

【0026】

ただ、アルミニウム合金押出形材は、押出材である必然性から、断面形状が長手方向に(押出方向に)一様となり、その長手方向に(押出方向に)断面を可変させることが難しい。このため、本発明の前記閉断面部分は、断面形状が長手方向に(押出方向に)一様で良いものの、これに一体に設けられるために、一体に押し出されることを想定している前記突出フランジ部を、前記した通り、その長手方向に亙って断面幅が変化するように押出することは技術的に非常に困難である。

【0027】

このような押出による可変断面幅製造の難しさが、本発明のような狭幅から広幅に連続的に変化する形状の突出フランジ部を有する押出形材にはある。長手方向(押出方向)に一様な断面形状(長手方向に一様な幅を有する前記突出フランジ部と前記閉断面部分とが一体となった)の押出形材を素材とした場合には、材料歩留まりが非常に悪くなるからである。即ち、この素材押出形材の突出フランジ部を斜めに切断して狭幅から広幅に変化させる場合、斜めに切断する際に大きな三角形の切り屑が生じて、材料歩留まりが非常に悪くなる。

【0028】

したがって、この本発明のような可変断面幅構造の押出形材は、材料歩留まりが改善されない限り、あるいは材料歩留まりが改善される作り方が考案できない限り、当業者にとって製造したくなるものではない。

【0029】

例えば、アルミニウム合金押出形材の長手方向に断面を可変させるための手段には、公知の手段として、プレス加工やハイドロフォームなどの後加工がある。しかし、これらの手段は加工コストが高くなるとともに、アルミニウム合金素材の伸びが低いために破断が生じやすく、製品形状が制限されるという大きな問題がある。特に高強度の7000系合金を用いる場合には、加工後の高残留応力に起因する応力腐食割れも問題になる懸念がある。そして、このような押出による可変断面幅製造の難しさが、押出形材を用いた場合に、本発明のような可変断面幅の部材とすることを想定しにくい所以(阻害要因)でもある。

【0030】

これに対して、本発明では、このような可変断面幅の押出形材の作り方も合わせて工夫し、素材アルミニウム合金押出形材を二分することによって、簡便に得ることができるようにした。

【0031】

即ち、後述するように、素材アルミニウム合金押出形材を、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦なフランジ部とからなる、長手方向に(押出方向に)一様な断面形状として押し出す。そして、この素材アルミニウム合金押出形材において、前記突出フランジ部の部分を長手方向に亙って斜めに切断することによって突出フランジ部を形成し、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分し、得ることができる。したがって、前記した材料歩留まりが非常に悪い切断加工によらずとも、可変断面幅とした押出形材を簡便に得ることができる。

【0032】

また、閉断面部を切断する場合と異なり、開断面部の切断加工は、シャー切断などを用いて容易に行うことができる。そして、得られた突出フランジ部を、前記したように引張荷重のみが加わる曲げ荷重負荷時に引張荷重が加わる部位に配置することで、開断面構造で問題になることが多い座屈を回避可能になり、軽量で高変形強度、かつ、低コストで生産可能な押出形材を得ることができる。

【図面の簡単な説明】

【0033】

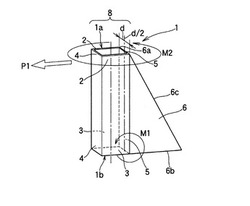

【図1】本発明アルミニウム合金押出形材の一態様を示す斜視図である。

【図2】図1の側面図である。

【図3】本発明に係る図1の押出形材の構造部材への適用例を示す斜視図である。

【図4】図1の押出形材の作り方を示す斜視図である。

【図5】本発明アルミニウム合金押出形材の別の態様を示す斜視図である。

【図6】本発明押出形材の別の態様を示す断面図である。

【図7】本発明押出形材の別の態様を示す断面図である。

【図8】本発明押出形材の別の態様を示す断面図である。

【図9】本発明押出形材の別の態様を示す断面図である。

【図10】本発明押出形材の別の態様を示す断面図である。

【図11】本発明押出形材の別の態様を示す断面図である。

【発明を実施するための形態】

【0034】

以下に、本発明の実施の形態につき、図面を用いて説明する。

【0035】

図1は、本発明アルミニウム合金押出形材を、自動車車体に用いられるインパネ補強材のステーを例として、車体の上下方向に立設して用いる場合を示している。図2はこの図1の側面図である。

【0036】

ここで、前記インパネ補強材は、図3に示す通り、その軸方向(長手方向)が自動車の車体幅方向(図3の左下方向から右上方向)に延在するように設置される。この設置の場合、インパネ補強材10の長手方向(軸方向)の両端部10a(運転席側)、10b(助手席側)が、取り付け金具であるブラケット11、11を介して、図示しない車体フレームに取り付けられている。ブラケット11、11は、これも図示はしないが、常法では、車体フレーム側のブラケットなどを介して、車体フレームに取り付けられている。

【0037】

この図3では、本発明アルミニウム合金押出形材1からなるステー(ステイ)が、インパネ補強材10の中央部近傍に、車体の下方向(図3の下方向)に向かって、1本取り付けられている(間隔をあけて2本取り付けてもいい)。このステー(アルミニウム合金押出形材)1は、その下端部1bにおいて、図示しない車体の下方向に存在する車体フロアと、機械的にまたは溶接により接合されており、インパネ補強材10を車体フロアに接続、固定し、支持する役割を果たしている。

【0038】

因みに、図1では、このような図3のステー1を、図3の左側方から見た場合を示し、図1の左側方向が自動車の前方、図1の右側方向が自動車の後方向、図1の手前方向が助手席側、図1の奥行き方向が運転席側を示す。

【0039】

図1に示す通り、本発明アルミニウム合金押出形材1(ステー1)は、図の上下方向に延在する長尺の閉断面部8と、この閉断面部8の全長に亙って立設された平坦な突出フランジ部6とからなっている。ここで、長尺の閉断面部8は車体前方側(図3の左上方向側で、図1の左側)に立設され、平坦な突出フランジ部6は車体後方側(図3の右下方向側で、図1の右側)に立設されている。そして、この突出フランジ部6は、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、車体幅方向に最も外側寄りの部位(図1の手前側の位置、図3の左下方向側の位置)から車体後方側(図3の右下方向側で、図1の右側)に突出、延在させている。したがって、突出フランジ部6の車体幅方向の外側の面が、前記閉断面部8を構成する車体幅方向の外側の外壁面であるウエブ壁3の外壁面と面一である。

【0040】

このように、突出フランジ部6を、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、更に助手席側(図3の左下方向側、図1の手前側)の方にずれた(偏った)部位(位置)から、車体後方側(図3の右下方向側で、図1の右側)に突出、延在させることが、後述する通り、好ましい。

【0041】

更に、この突出フランジ部6の幅は、前記閉断面部8の上端部側1aから下端部側1bに向かって、狭幅から広幅になるように連続的に変化する形状を有している。即ち、突出フランジ部6の下端部側1bほど、上端部側1aよりも断面幅が増大するようにしている。即ち、この突出フランジ部6は、そのフランジ幅が、一端6a側から他端6b側に向かって、狭幅から広幅になるように連続的に変化する形状を有している。これを前記図1と対応させると、この突出フランジ部6のフランジ幅は、突出フランジ部6の端部6aである、前記閉断面部8の上端部側あるいはアルミニウム合金押出形材1の上端部側1aから、端部6bである、前記閉断面部8の下端部側あるいはアルミニウム合金押出形材1の下端部側1bに向かって、狭幅から広幅になるように連続的に変化する形状を有している。

【0042】

ここで、この突出フランジ部6のフランジ幅の変化は、図1に示すように、直線状に変化しても良いが、図5に示すような折れ線状あるいは階段状、更には段階的などに変化しても良く、いずれも狭幅から広幅になるように連続的に変化する形状である。

【0043】

図1において、前記構造部材(ステーなど)としてのアルミニウム合金押出形材1の使用中に、例えば、自動車の後方(図1の右側方向)から衝突荷重が負荷された場合、前記した押出形材の長手方向の上端部側1aから下端部側1bに向かって、下端部側1bを支点とし、上端部側1aを作用点とした、矢印で示す曲げ荷重P1が加わる。そして、更に、他部品を介してこの荷重が加わることで、押出形材1の幅方向(図1の左右方向)を径方向とする、円周方向のねじりモーメントM2も、その上端部側1aに加わる。

【0044】

この曲げ荷重P1とねじりモーメントM2とを、図3のインパネ補強材10でも示す。図3に示す通り、ステー(押出形材)1に、自動車の後方(図3の右下側の方向)から衝突荷重Pが負荷された場合、ステーの長手方向の上端部側1aから下端部側1bに向かって、下端部側1bを支点とし、上端部側1aを作用点とした、矢印で示す曲げ荷重P1が加わる。そして、更に、ステー1の幅方向(図3の左右方向)を径方向とする、円周方向のねじりモーメントM2も、その上端部側1aに加わる。

【0045】

このように、ステー(押出形材)1に作用するモーメントは、図1に矢印で示す通り、車体前方側に向く曲げ荷重P1に対応して生じる曲げモーメントM1と、形材断面の車体前側の部分を助手席側方向にねじるようなねじりモーメントM2とからなる。ここで、前記曲げ荷重P1に対応して加わる曲げモーメントM1は、下端部側1bで最大になり、車体後方側(図1の右側)の前記突出フランジ部6が曲げ外側,車体前方側(図1の左側)の前記閉断面部8が曲げ内側になる。

【0046】

このような複合モーメントに対して、前記アルミニウム合金押出形材1の構造は、比較的軽量で、高い変形強度を得ることができる。以下に、その理由を説明するが、このようなこの複合モーメントを考慮した、押出形材1の軽量化と変形強度向上を両立するためのポイントは、ねじり剛性の向上、曲げモーメントに起因する車体前方側部の座屈防止、アルミニウム合金押出形材1の一端側(図1では上端側)に対して他端側(図1では下端側)の変形強度をより高くすることの3点になる。

【0047】

閉断面部の機能:

本発明アルミニウム合金押出形材1は、図1から分かる通り、曲げモーメントに起因する圧縮応力が加わる側(図1左側の車体前方側、図3左上方向側の車体前方側)に閉断面部8を有する。このような閉断面部構造は、押出材の特徴でもある、押出形材1の長手方向全面に亙って、一様な断面形状で設けられていることで、前記した通り、前記ねじりモーメントに対する、押出形材1の前記ねじり剛性を顕著に向上できるという効果がある。また、前記曲げ荷重に起因して、圧縮応力の加わる側(図1左側の車体前方側、図3左上方向側の車体前方側)に閉断面部8を配置することで、前記車体前方側部の座屈を抑制し、座屈強度も向上できるという効果がある。

【0048】

なお、前記した曲げ荷重負荷時に、高曲げ強度と重量軽減効果を効率的に得るためには、アルミニウム合金押出形材1あるいは閉断面部8の中立軸から遠い位置の断面積を大きくすることが有効である。この点で、車体前方側(図1左側の車体前方側)には、前記フランジ5と同じく、車体幅方向に平行な壁面を有するフランジ4を設けることが望ましい。そして、このフランジ4、5に直交し、車体前後方向(図1の左右方向)に延在する壁面を有するウェブ2、3を設けることが望ましい。したがって、閉断面部8の中空断面形状は図1のような矩形であることが好ましい。

【0049】

突出フランジ部の機能:

本発明アルミニウム合金押出形材1は、前記した通り、前記閉断面部8を構成するひとつの壁5から前記閉断面部8の全長に亙って前記曲げモーメント作用時に曲げ外側となる方向(図1右側の車体後方側)に張り出した平坦な板状の突出フランジ部6を有する。

【0050】

そして、更に、前記平坦な板状の突出フランジ部6を、閉断面部8を構成するフランジ壁5(後面壁5)から、車体後方側に突出させている。この図1の場合は、図1の奥行き方向が車体幅方向であり、前記閉断面部8を構成するフランジ壁5の車体幅方向最外側から突出している。

【0051】

アルミニウム合金押出形材1に、前記車体衝突荷重に起因する曲げモーメントM1に、ねじりモーメントM2が加わっても、押出形材1の車体後方側(図1の右側方向)には、引張荷重のみが加わる。したがって、押出形材1のこの車体後方側には、閉断面部8をあえて構成する必要はなく、本発明では、軽量化および押出形材1の加工性を考慮して、平坦な板状の突出フランジ部6で構成している。そして、この突出フランジ部6の幅を、前記した通り、押出形材の上端側1aに比べて下端側1bを広幅にしていることで、押出形材1の下方ほど断面幅が増大するようにし、重量増加を最小限に抑制して、曲げ変形強度を高くすることができる。

【0052】

このような突出フランジ部6は、圧縮応力に対しては座屈変形しやすいという問題があるため、前記した通り、衝突時に引張荷重のみが加わる車体後方側に配置する必要がある。このため、前記曲げ荷重P1が、突出フランジ6に対して平行方向ではなく、若干角度を持つような場合、荷重負荷時に圧縮応力が作用しないように、フランジ壁5からの突出位置を選定することが望ましい。

【0053】

たとえば、図2で示す通り、主荷重P1´と副荷重P1´´とで合成される荷重P1の方向のように、車幅方向に若干角度を持つ場合では、車幅方向での曲げ荷重に対して、突出フランジ部6が曲げ外側になる部位に配置することが、より望ましい。より具体的には、突出フランジ部6は、図1に示す、立設されている(車体後方側の)フランジ壁5の横方向(長手方向に直角方向、車体幅方向)の幅dの、少なくとも中央部分(d/2部分)よりも、断面の幅方向で曲げ外側方向位置から、車両後方に突出させることが望ましい。すなわち、前記した通り、この突出フランジ部6を、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、車体幅方向に外側寄りの部位(図1の手前側の位置、図3の左下方向側の位置)から車体後方側(図3の右下方向側で、図1の右側)に突出、延在させることが好ましい。図1の形材1では、この突出フランジ部6を、前記した通り、後面壁5の車体幅方向に最も外側寄りの部位から車体後方側に突出、延在させている。

【0054】

また、同じアルミニウム合金押出形材1の構成であっても、より高い曲げ強度を得て、より軽量化を図るためには、押出形材1の中立軸から遠い位置の断面積を大きくすることが有効である。この効果を高めるために、前記したように、車幅方向に加わる副荷重に対して最も曲げ外側になる位置、つまり、フランジ壁5の車体幅方向外壁面3と面一に、突出フランジ部6を配置することが望ましい。

【0055】

図1において一点鎖線で示す線がアルミニウム合金押出形材1の中立軸である。図1の態様は、この一点鎖線で示す中立軸から遠い位置の断面積を大きくするための具体的な態様を示しており、押出形材1の前記突出フランジ部6が、前記閉断面部8の後面壁5の最も幅方向外側から、車体後方側に突出している。このため、この図1の態様では、押出形材1の前記突出フランジ部6の車体幅方向の最外側面が、前記閉断面部8を構成する車体幅方向の最外側面であるウエブ壁3の外壁面と面一である。

【0056】

図6は、比較のために、図1の突出フランジ部6が、閉断面部8を構成するフランジ壁5の車体幅方向の最外側部ではなく、若干内側から突出させている突出フランジ部6を示している。ここで、図7も、閉断面部8を構成するフランジ壁5(前記図1での後面壁5)の車体幅方向最外側より若干内側寄りの部分から、突出フランジ部6を車体後方側に突出させている点は同じである。なお、図6、7、8でも一点鎖線で示す線が押出形材1の中立軸である。

【0057】

閉断面部の中空断面形状:

アルミニウム合金押出形材1の閉断面部8の中空断面形状自体は、押出によって安価に製造可能で、本発明効果が発揮できる形状であれば、車体用シートや他の部材の設計範囲内で、自由に設計できる。

【0058】

前記図1および図2の態様では、閉断面部8は、その壁面が車体幅方向に互いに平行に延在する2枚のフランジ壁4、5と、これらフランジ壁4、5同士を互いに連結するとともに、その壁面が車体長手方向に互いに平行に延在する2枚のウェブ壁2、3とで形成される矩形断面を有する。

【0059】

前記フランジ壁5は、前記図1、2での後面壁5となる車体幅方向に延在するフランジ壁5であって、平坦な板状の突出フランジ部6を、閉断面部8の全長に亙って、かつ側方に向かって、即ち、前記図1、2での車体後方側に向かって、突出させている。したがって、反対側のフランジ壁4は前記図1、2での前面壁4であり、前記ウェブ壁2、3は前記図1での車体前後方向に延在するウェブ壁2、3である。

【0060】

これに対して、図7、8の態様では、図1の矩形中空断面形状以外の、三角形の中空断面形状を示している。図8は、押出形材1の前記突出フランジ部6が、前記閉断面部8の後面壁5の車体幅方向に最も外側寄りの部分から車体後方側に突出し、突出フランジ部6の車体幅方向の外側の面が、前記閉断面部8を構成する車体幅方向の外側の外壁面であるウエブ壁3の外壁面と面一である。図7は、前記図6と同様に、図8の突出フランジ部6よりも、閉断面部8を構成するフランジ壁5の車体幅方向により内側から突出させている突出フランジ部6を示している。

【0061】

図9、10の態様は、その断面形状は前記図6と概ね同じであるが、さらに変形強度を高くするために、閉断面部8を構成する壁のうち、前記曲げモーメント作用時に曲げ内側(各図の左側)に位置する壁の少なくとも一部が、閉断面部8を構成する他の壁の厚みに比べて、厚肉となっている。即ち、図9ではフランジ壁4が、図10ではフランジ壁4とウェブ2とが、他の壁の厚みに比べて、厚肉となっている。

【0062】

ここで、本発明におけるアルミニウム合金押出形材の閉断面部8の、最も薄い壁の厚みは、軽量化を阻害せずに、前記必要な強度を満たすことを考慮すると、1.8mm〜3mmの範囲であることが好ましい。

【0063】

図11の態様は、その断面形状は前記図6と概ね同じであるが、さらに変形強度を高くするために、押出形材1の突出フランジ部6の端部の一部が符号10で示す通り、その長手方向に亙って、一方向に折り曲げられている態様を示している。図11では、上方向に90°だけ、長手方向に亙って一様に折り曲げられている態様を示しているが、折り曲げる方向は反対の下方向であっても、斜めの上下方向のいずれであっても、その折り曲げ角度を含めて問わない。また、折り曲げ方も長手方向に亙って一様でなくても良く、途中で、折り曲げ角度や方向が変化しても良い。

【0064】

本発明押出形材の作り方:

本発明アルミニウム合金押出形材1は、前記図4の通り、一つの素材アルミニウム合金押出形材から、突出フランジ6の部分で斜めに切断加工して二分し、2個の押出形材1、1として、各々得ることができる。

【0065】

前記した通り、長手方向(押出方向)に一様な断面形状(長手方向に一様な幅を有する前記突出フランジ部と前記閉断面部分とが一体となった)押出形材を素材とした場合には、この素材押出形材の突出フランジ部を斜めに切断して狭幅から広幅に変化させる場合に、斜めに切断する際に大きな三角形の切り屑が生じて、材料歩留まりが非常に悪くなる。したがって、本発明押出形材のような、押出による可変断面幅製造が難しい形状は、その製造の難しさ自体が、本発明押出形材の構造部材適用の阻害要因となる。

【0066】

これに対して、本発明では、このような可変断面幅の押出形材の作り方も合わせて工夫し、素材アルミニウム合金押出形材を二分することによって、簡便に得ることができるようにした。

【0067】

即ち、図4の素材アルミニウム合金押出形材は、前記押出形材1用の(押出形材1と同じ)閉断面部8を両端部に平行に各々2個配置し、閉断面部6、6間に介在して、これら閉断面部6、6同士を互いにつなぐ、平坦な板状フランジ6からなる。

【0068】

このような素材アルミニウム合金押出形材を、通常通り、長手方向に(押出方向に)一様な断面形状(全長に亙って断面形状が同じ)として押し出す。そして、カッターやシャーなどによって所定の長さ(長尺)に切断された、この素材アルミニウム合金押出形材の前記突出フランジ部6の部分を、やはりカッターやシャーなどによって、図4に示す通り、その長手方向に亙って斜めに切断して二分する。この際、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分することによって、歩留りと効率良く、同じ押出形材1の2本取りができる。

【0069】

このように、突出フランジ部6の部分をその長手方向に亙って斜めに切断によって、この突出フランジ部6のフランジ幅が、突出フランジ部6の端部6aから端部6bに向かって、狭幅から広幅になるように連続的に変化する形状が形成できる。前記した通り、この突出フランジ部6のフランジ幅の変化は、図1に示すような直線状に連続的に変化しなくても良い。しかし、フランジ幅の変化が図5に示すような折れ線状あるいは階段状、更には段階的などに変化するなど、直線状あるいは円弧状に変化せず、この変化が断続的になればなるほど、前記切断がしにくく、本発明押出形材が作りにくくなる。したがって、前記フランジ幅を変化させる突出フランジ部6の形状は、変形強度と切断のしやすさから決定することが好ましい。

【0070】

構造部材としての使用態様:

この図4、5に示す、押出形材1の各所に設けた7は、各々押出形材1の閉断面部8や突出フランジ部6に設けたボルト締結用の貫通穴である。このように、ボルト締結用の貫通穴を予め押出形材1の必要各所に設けておれば、構造部材として、他の構造部材との接合や締結が容易となる。

【0071】

構造部材として、本発明アルミニウム合金押出形材1と接合、あるいは組み合わせる側の部材の材料は、通常使用される鋼材(普通鋼、ハイテン)、アルミニウム合金材、樹脂材などであり、接合方法自体も溶融溶接あるいはボルト接合など便宜選択される。

【0072】

なお、前記した複合モーメントの負荷のされ方における「一端を支点とし他端を作用点とした」とは、前記した通り、アルミニウム合金押出形材に対する、ねじりモーメントと曲げ荷重負荷の形態である。構造部材は、通常は、両端を支持あるいは接合され、これらの支持あるいは接合手段も、周知の通り、互いの嵌合を含めて、ボルトなどの機械的な接合手段や溶接などの種々の手段によって接合される。

【0073】

このため、前記「一端を支点とし他端を作用点とした」とは、前記した通り複合的な荷重あるいはモーメントの負荷形態であって、通常は両端を支持あるいは接合される構造部材の、これら支持あるいは接合状態や接合手段を規定あるいは限定するものではない。

【0074】

本発明アルミニウム合金押出形材は、軽量化を阻害せずに、前記必要な強度を満たすための壁の厚みとしては、閉断面部8や突出フランジ部6を合わせて、最も薄い壁の厚みが1.8mm〜3mmの範囲であることが好ましい。このような厚み条件のもとで、高い変形強度を得るために、本発明押出形材に適用するアルミニウム合金は、構造部材としての使用時の0.2%耐力が300MPa以上の高強度であることが必要である。

【0075】

そして、このような高強度アルミニウム合金押出形材とは、T5以上の調質処理を施した(溶体化および焼入れ処理や人工時効処理などの熱処理を施した)、高強度なA6000系かA7000系のアルミニウム合金を用いることが好ましい。他のアルミニウム合金系では、組成や調質処理を調整しても、構造部材としての使用時の0.2%耐力を前記300MPa以上とすることが困難であり、例えそのように高強度とできても製造コストが高くなる可能性がある。

【産業上の利用可能性】

【0076】

本発明によれば、構造部材の軽量化のためにアルミニウム合金押出形材を用いたとしても、車体衝突時などに加わる前記複合モーメントからなる変形荷重に対して、高い変形強度が得られる。このため、軽量化と変形強度とがともに要求される自動車などの前記構造部材に好適である。

【符号の説明】

【0077】

1:アルミニウム合金押出形材、2、3:ウエブ壁、4、5:フランジ壁、6:突出フランジ部、7:貫通穴、8:閉断面部、9:素材アルミニウム合金押出形材

【技術分野】

【0001】

本発明は構造部材用アルミニウム合金押出形材に関するものである。以下、アルミニウム合金押出形材を単に押出形材とも言う。

【背景技術】

【0002】

周知の通り、自動車や種々の車両などの車体のフレーム類、メンバー類、補強材などの構造部材、あるいは車内の種々の構造部材(部品)には、比較的高強度な鋼材やアルミニウム合金材が使用されている。

【0003】

特に、自動車や種々の車両などの場合、事故による車体衝突の問題があり、この衝突時に強い衝撃荷重が加わる前記構造部材には、単なる高強度化だけではなく、前記衝撃荷重に対して破断や座屈変形しないような高い変形強度が求められる。

【0004】

このような構造部材用途には、従来から高張力鋼板の加工品や成形品が用いられるが、近年では、車体の軽量化の観点から、構造部材自体を軽量化することも望まれている。このため、高い変形強度が求められる構造部材用途にも、これら高張力鋼板に替えて、アルミニウム合金材の適用が検討あるいは実用化されてきている。

【0005】

特に、アルミニウム合金押出形材は、アルミニウム合金板を用いる場合のような、鋼板並の難しい成形を必要とせず、その断面形状が長手方向に(押出方向に)一様な、押出形材の特徴を生かせる断面形状を有する構造部材に有利に適用できる。例えば、アルミニウム合金押出形材を中空構造であるような閉断面構造とすれば、成形や溶接によって断面がHAT型などの同じ中空構造としている鋼板製の構造部材に、そのまま代えることができる。また、アルミニウム合金押出形材を中空構造であるような閉断面構造とすれば、ソリッドな開断面構造のアルミニウム合金押出形材に比して、前記変形強度も大きくできる。

【0006】

このため、このような閉断面構造を有する押出形材は、車体構造部材として、例えば、自動車のクロスメンバー(特許文献1参照)、自動車のサイドドア用のインパクトビーム(特許文献2参照)、自動車のルーフ補強材(特許文献3参照)などが、近年では多数検討あるいは実用化されている。

【0007】

これらの押出形材製の車体の構造部材は、断面が矩形な中空構造である閉断面構造を有するとともに、共通して、前記変形強度を大きくするために、閉断面構造から側方に張出した突出フランジ部を有している。このような閉断面構造と突出フランジ部との組み合わせは、押出形材製の自動車のバンパ補強材など、他の車体の構造部材としても、周知である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−240543号公報

【特許文献2】特開2008−285019号公報

【特許文献3】特開2009−35244号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ただ、これらアルミニウム合金押出形材製の車体の構造部材の共通する特徴は、押出材である必然性から、構造部材の断面形状が長手方向に(押出方向に)一様となる点である。このような車体の構造部材は、両端を支持あるいは接合された構造部材としての使用中に、前記閉断面構造である押出形材の長手方向や幅方向に大きな衝撃荷重が加わる場合には高い変形強度を示す。

【0010】

しかし、両端を支持あるいは接合された長尺の構造部材では、前記自動車の車体衝突など、この構造部材が組み込まれている車体や構造物自体への衝撃荷重の負荷のされ方によっては、前記長尺の構造部材であるアルミニウム合金押出形材の長手方向の一端側に曲げ荷重が負荷される場合がある。

【0011】

このように、一端を支点とし、他端を作用点とする大きな衝撃荷重が加わる場合に、断面形状が長手方向に(押出方向に)一様な長尺のアルミニウム合金押出形材では、特に前記支点となる一端側での変形強度が不足しやすく、この部分で、破断や座屈変形が生じやすいという問題がある。逆に支点側で十分な変形強度を確保できる断面形状にした場合には、応力が小さい作用点側の断面が過剰設計になり、重量増加が問題になることになる。

【0012】

さらには,曲げ荷重の作用する位置や方向によっては、形材長手方向にねじりモーメントが発生する。たとえば,作用点に取り付けられた他部品を介して荷重が伝わる場合や、構造部品を構成する断面の一部に荷重が加わるような場合は、ねじりモーメントが発生し、このねじりモーメントに対して十分なねじり剛性を持たない部品の場合、ねじりモーメントに起因する変形荷重の低下や、変形量の増大が生じる。つまり、このようなねじりモーメントに対応できる十分なねじり剛性を確保することも重要である。

【0013】

したがって、本発明の目的は、両端を支持あるいは接合された構造部材としての使用中に、前記一端を支点とし、他端を作用点としたような曲げ荷重およびねじりモーメントが負荷されても、前記支点となる一端側で、破断や座屈変形しにくく、高い変形強度を示すアルミニウム合金押出形材を提供することである。

【課題を解決するための手段】

【0014】

上記目的を達成するための本発明の、変形強度が高い構造部材用アルミニウム合金押出形材の要旨は、構造部材としての使用中に長手方向の一端に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材であって、0.2%耐力が300MPa以上であり、かつ、全長に亙って断面形状が同じである長尺の閉断面部と、この閉断面部を構成するひとつの壁から前記閉断面部の全長に亙って前記曲げ荷重作用時に曲げ外側となる方向に張り出した平坦な突出フランジとからなり、この突出フランジの幅が、前記閉断面部の前記作用点となる一端側から前記支点となる他端側に向かって、狭幅から広幅になるように連続的に変化する形状を有したことである。

【0015】

ここで、前記アルミニウム合金押出形材の突出フランジ部の一方の面が、前記閉断面部を構成する一つの壁の外壁面と面一であることが好ましい。また、前記アルミニウム合金押出形材の閉断面部が4つの壁で形成された矩形断面形状を有したことが好ましい。また、前記アルミニウム合金押出形材の閉断面部を構成し、前記曲げ荷重作用時に曲げ内側に位置する壁の少なくとも一部が、前記閉断面部を構成する他の壁の厚みに比べて、厚肉であることが好ましい。また、前記アルミニウム合金押出形材の突出フランジ部の端部の少なくとも一部が、その長手方向に亙って一方向に折り曲げられていることが好ましい。

【0016】

また、前記アルミニウム合金押出形材が、素材アルミニウム合金押出形材を二分して得られたものであり、この素材アルミニウム合金押出形材は、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦なフランジ部とからなり、このフランジを長手方向に亙って斜めに切断することによって突出フランジを形成したものであり、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分したものであることが好ましい。また、前記アルミニウム合金押出形材の閉断面部のうち、最も薄い壁の厚みが1.8mm〜3mmの範囲であることが好ましい。

【0017】

ここで、前記した長尺のアルミニウム合金押出形材とは、その幅方向の長さ(幅、横断面方向の長さ)に対して、前記した長手方向の識別が一見して(容易に)できるに十分な、長手方向の長さを有するアルミニウム合金押出形材のことである。

【発明の効果】

【0018】

前記した、長手方向の一端に曲げ荷重およびねじりモーメントが加わる場合、図1に示すように、多くの場合、構造部材としてのアルミニウム合金押出形材1の長手方向の一端を支点とし、他端を作用点として負荷される。この場合、図1に示すアルミニウム合金押出形材1の上端1aに負荷される曲げ荷重P1により発生する曲げモーメントM1は、その下端1bで最大になる。このため、効率的に、このアルミニウム合金押出形材1の変形強度を高めるためには、下端1bほど曲げ強度が高くなるように、断面の荷重方向高さを大きく設計する必要がある。

【0019】

押出形材の長手方向の一端に(押出形材の一端を支点とし、他端を作用点として)負荷される曲げ荷重に対応して、前記曲げ荷重作用時に曲げ外側となる方向側には引張荷重のみが、曲げ内側になる部分には圧縮応力のみが加わることを知見した。また、一般的な構造部品の場合、曲げ荷重に起因する曲げモーメントよりもねじりモーメントの影響が小さいため、ねじりモーメントが負荷されても、この傾向には大きな差異は無いことも知見した。

【0020】

つまり、負荷される曲げ荷重に応じて、断面内には、前記引張荷重側と前記圧縮応力側になる部分があり、所定の変形強度を得るための最適な断面形状が各々異なることを意味している。

【0021】

このため、本発明では、前記した状態で曲げ荷重とねじりモーメントが負荷される構造部材において、特に前記引張荷重のみが加わる側には、軽量化および後述する加工性のために、前記閉断面部8をあえて構成(配置)せずに、図1の押出形材1のように突出フランジ部6のみを配置している。

【0022】

ただし、構造部材1の長手方向(図1の上下方向)で、この突出フランジ部6の幅が同じで、この突出フランジ部6の断面形状が長手方向に一様であれば、前記したように、突出フランジ部6の下端6b側での変形強度が不足するか、もしくは、作用点側が過剰設計になり、重量増加を招くことになる。

【0023】

このため、本発明では、この突出フランジ部6の幅を、前記閉断面部8の作用点となる一端1a側から前記支点となる他端1b側に向かって、狭幅から広幅になるように連続的に変化させる。即ち、突出フランジ部6の幅を、上端6a側に比べて、下端6b側ほど大きくして、この下端6b側ほど荷重方向の断面幅が増大するようにして、曲げ変形強度を高くしている。

【0024】

この一方で、本発明では、前記した状態で曲げ荷重とねじりモーメントが負荷される構造部材において、特に前記曲げ荷重に起因する圧縮応力が加わる側には、中空構造である閉断面部分を構成(配置)する。最も高い圧縮応力が加わる支点側の曲げ内側に,開断面構造ではなく閉断面部を配置することで、座屈強度が向上し、変形強度を向上することが可能になる。

そして、この閉断面構造はフレームの長手方向に亙って(長手方向の全面に亙って)設けることも特徴としている。ねじりモーメントは、部品長手方向全体にわたって加わるため、ねじり剛性の高い閉断面構造を長手方向全面に渡って設けることで、変形強度を顕著に向上することができることになる。

【0025】

これによって、本発明では、構造部材に、前記曲げ荷重とねじりモーメントが複合的に加わっても、破断や座屈変形しない高い変形強度を得ることができる。しかも、この効果をアルミニウム合金押出形材による軽量化効果を阻害しない範囲で達成できる。

【0026】

ただ、アルミニウム合金押出形材は、押出材である必然性から、断面形状が長手方向に(押出方向に)一様となり、その長手方向に(押出方向に)断面を可変させることが難しい。このため、本発明の前記閉断面部分は、断面形状が長手方向に(押出方向に)一様で良いものの、これに一体に設けられるために、一体に押し出されることを想定している前記突出フランジ部を、前記した通り、その長手方向に亙って断面幅が変化するように押出することは技術的に非常に困難である。

【0027】

このような押出による可変断面幅製造の難しさが、本発明のような狭幅から広幅に連続的に変化する形状の突出フランジ部を有する押出形材にはある。長手方向(押出方向)に一様な断面形状(長手方向に一様な幅を有する前記突出フランジ部と前記閉断面部分とが一体となった)の押出形材を素材とした場合には、材料歩留まりが非常に悪くなるからである。即ち、この素材押出形材の突出フランジ部を斜めに切断して狭幅から広幅に変化させる場合、斜めに切断する際に大きな三角形の切り屑が生じて、材料歩留まりが非常に悪くなる。

【0028】

したがって、この本発明のような可変断面幅構造の押出形材は、材料歩留まりが改善されない限り、あるいは材料歩留まりが改善される作り方が考案できない限り、当業者にとって製造したくなるものではない。

【0029】

例えば、アルミニウム合金押出形材の長手方向に断面を可変させるための手段には、公知の手段として、プレス加工やハイドロフォームなどの後加工がある。しかし、これらの手段は加工コストが高くなるとともに、アルミニウム合金素材の伸びが低いために破断が生じやすく、製品形状が制限されるという大きな問題がある。特に高強度の7000系合金を用いる場合には、加工後の高残留応力に起因する応力腐食割れも問題になる懸念がある。そして、このような押出による可変断面幅製造の難しさが、押出形材を用いた場合に、本発明のような可変断面幅の部材とすることを想定しにくい所以(阻害要因)でもある。

【0030】

これに対して、本発明では、このような可変断面幅の押出形材の作り方も合わせて工夫し、素材アルミニウム合金押出形材を二分することによって、簡便に得ることができるようにした。

【0031】

即ち、後述するように、素材アルミニウム合金押出形材を、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦なフランジ部とからなる、長手方向に(押出方向に)一様な断面形状として押し出す。そして、この素材アルミニウム合金押出形材において、前記突出フランジ部の部分を長手方向に亙って斜めに切断することによって突出フランジ部を形成し、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分し、得ることができる。したがって、前記した材料歩留まりが非常に悪い切断加工によらずとも、可変断面幅とした押出形材を簡便に得ることができる。

【0032】

また、閉断面部を切断する場合と異なり、開断面部の切断加工は、シャー切断などを用いて容易に行うことができる。そして、得られた突出フランジ部を、前記したように引張荷重のみが加わる曲げ荷重負荷時に引張荷重が加わる部位に配置することで、開断面構造で問題になることが多い座屈を回避可能になり、軽量で高変形強度、かつ、低コストで生産可能な押出形材を得ることができる。

【図面の簡単な説明】

【0033】

【図1】本発明アルミニウム合金押出形材の一態様を示す斜視図である。

【図2】図1の側面図である。

【図3】本発明に係る図1の押出形材の構造部材への適用例を示す斜視図である。

【図4】図1の押出形材の作り方を示す斜視図である。

【図5】本発明アルミニウム合金押出形材の別の態様を示す斜視図である。

【図6】本発明押出形材の別の態様を示す断面図である。

【図7】本発明押出形材の別の態様を示す断面図である。

【図8】本発明押出形材の別の態様を示す断面図である。

【図9】本発明押出形材の別の態様を示す断面図である。

【図10】本発明押出形材の別の態様を示す断面図である。

【図11】本発明押出形材の別の態様を示す断面図である。

【発明を実施するための形態】

【0034】

以下に、本発明の実施の形態につき、図面を用いて説明する。

【0035】

図1は、本発明アルミニウム合金押出形材を、自動車車体に用いられるインパネ補強材のステーを例として、車体の上下方向に立設して用いる場合を示している。図2はこの図1の側面図である。

【0036】

ここで、前記インパネ補強材は、図3に示す通り、その軸方向(長手方向)が自動車の車体幅方向(図3の左下方向から右上方向)に延在するように設置される。この設置の場合、インパネ補強材10の長手方向(軸方向)の両端部10a(運転席側)、10b(助手席側)が、取り付け金具であるブラケット11、11を介して、図示しない車体フレームに取り付けられている。ブラケット11、11は、これも図示はしないが、常法では、車体フレーム側のブラケットなどを介して、車体フレームに取り付けられている。

【0037】

この図3では、本発明アルミニウム合金押出形材1からなるステー(ステイ)が、インパネ補強材10の中央部近傍に、車体の下方向(図3の下方向)に向かって、1本取り付けられている(間隔をあけて2本取り付けてもいい)。このステー(アルミニウム合金押出形材)1は、その下端部1bにおいて、図示しない車体の下方向に存在する車体フロアと、機械的にまたは溶接により接合されており、インパネ補強材10を車体フロアに接続、固定し、支持する役割を果たしている。

【0038】

因みに、図1では、このような図3のステー1を、図3の左側方から見た場合を示し、図1の左側方向が自動車の前方、図1の右側方向が自動車の後方向、図1の手前方向が助手席側、図1の奥行き方向が運転席側を示す。

【0039】

図1に示す通り、本発明アルミニウム合金押出形材1(ステー1)は、図の上下方向に延在する長尺の閉断面部8と、この閉断面部8の全長に亙って立設された平坦な突出フランジ部6とからなっている。ここで、長尺の閉断面部8は車体前方側(図3の左上方向側で、図1の左側)に立設され、平坦な突出フランジ部6は車体後方側(図3の右下方向側で、図1の右側)に立設されている。そして、この突出フランジ部6は、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、車体幅方向に最も外側寄りの部位(図1の手前側の位置、図3の左下方向側の位置)から車体後方側(図3の右下方向側で、図1の右側)に突出、延在させている。したがって、突出フランジ部6の車体幅方向の外側の面が、前記閉断面部8を構成する車体幅方向の外側の外壁面であるウエブ壁3の外壁面と面一である。

【0040】

このように、突出フランジ部6を、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、更に助手席側(図3の左下方向側、図1の手前側)の方にずれた(偏った)部位(位置)から、車体後方側(図3の右下方向側で、図1の右側)に突出、延在させることが、後述する通り、好ましい。

【0041】

更に、この突出フランジ部6の幅は、前記閉断面部8の上端部側1aから下端部側1bに向かって、狭幅から広幅になるように連続的に変化する形状を有している。即ち、突出フランジ部6の下端部側1bほど、上端部側1aよりも断面幅が増大するようにしている。即ち、この突出フランジ部6は、そのフランジ幅が、一端6a側から他端6b側に向かって、狭幅から広幅になるように連続的に変化する形状を有している。これを前記図1と対応させると、この突出フランジ部6のフランジ幅は、突出フランジ部6の端部6aである、前記閉断面部8の上端部側あるいはアルミニウム合金押出形材1の上端部側1aから、端部6bである、前記閉断面部8の下端部側あるいはアルミニウム合金押出形材1の下端部側1bに向かって、狭幅から広幅になるように連続的に変化する形状を有している。

【0042】

ここで、この突出フランジ部6のフランジ幅の変化は、図1に示すように、直線状に変化しても良いが、図5に示すような折れ線状あるいは階段状、更には段階的などに変化しても良く、いずれも狭幅から広幅になるように連続的に変化する形状である。

【0043】

図1において、前記構造部材(ステーなど)としてのアルミニウム合金押出形材1の使用中に、例えば、自動車の後方(図1の右側方向)から衝突荷重が負荷された場合、前記した押出形材の長手方向の上端部側1aから下端部側1bに向かって、下端部側1bを支点とし、上端部側1aを作用点とした、矢印で示す曲げ荷重P1が加わる。そして、更に、他部品を介してこの荷重が加わることで、押出形材1の幅方向(図1の左右方向)を径方向とする、円周方向のねじりモーメントM2も、その上端部側1aに加わる。

【0044】

この曲げ荷重P1とねじりモーメントM2とを、図3のインパネ補強材10でも示す。図3に示す通り、ステー(押出形材)1に、自動車の後方(図3の右下側の方向)から衝突荷重Pが負荷された場合、ステーの長手方向の上端部側1aから下端部側1bに向かって、下端部側1bを支点とし、上端部側1aを作用点とした、矢印で示す曲げ荷重P1が加わる。そして、更に、ステー1の幅方向(図3の左右方向)を径方向とする、円周方向のねじりモーメントM2も、その上端部側1aに加わる。

【0045】

このように、ステー(押出形材)1に作用するモーメントは、図1に矢印で示す通り、車体前方側に向く曲げ荷重P1に対応して生じる曲げモーメントM1と、形材断面の車体前側の部分を助手席側方向にねじるようなねじりモーメントM2とからなる。ここで、前記曲げ荷重P1に対応して加わる曲げモーメントM1は、下端部側1bで最大になり、車体後方側(図1の右側)の前記突出フランジ部6が曲げ外側,車体前方側(図1の左側)の前記閉断面部8が曲げ内側になる。

【0046】

このような複合モーメントに対して、前記アルミニウム合金押出形材1の構造は、比較的軽量で、高い変形強度を得ることができる。以下に、その理由を説明するが、このようなこの複合モーメントを考慮した、押出形材1の軽量化と変形強度向上を両立するためのポイントは、ねじり剛性の向上、曲げモーメントに起因する車体前方側部の座屈防止、アルミニウム合金押出形材1の一端側(図1では上端側)に対して他端側(図1では下端側)の変形強度をより高くすることの3点になる。

【0047】

閉断面部の機能:

本発明アルミニウム合金押出形材1は、図1から分かる通り、曲げモーメントに起因する圧縮応力が加わる側(図1左側の車体前方側、図3左上方向側の車体前方側)に閉断面部8を有する。このような閉断面部構造は、押出材の特徴でもある、押出形材1の長手方向全面に亙って、一様な断面形状で設けられていることで、前記した通り、前記ねじりモーメントに対する、押出形材1の前記ねじり剛性を顕著に向上できるという効果がある。また、前記曲げ荷重に起因して、圧縮応力の加わる側(図1左側の車体前方側、図3左上方向側の車体前方側)に閉断面部8を配置することで、前記車体前方側部の座屈を抑制し、座屈強度も向上できるという効果がある。

【0048】

なお、前記した曲げ荷重負荷時に、高曲げ強度と重量軽減効果を効率的に得るためには、アルミニウム合金押出形材1あるいは閉断面部8の中立軸から遠い位置の断面積を大きくすることが有効である。この点で、車体前方側(図1左側の車体前方側)には、前記フランジ5と同じく、車体幅方向に平行な壁面を有するフランジ4を設けることが望ましい。そして、このフランジ4、5に直交し、車体前後方向(図1の左右方向)に延在する壁面を有するウェブ2、3を設けることが望ましい。したがって、閉断面部8の中空断面形状は図1のような矩形であることが好ましい。

【0049】

突出フランジ部の機能:

本発明アルミニウム合金押出形材1は、前記した通り、前記閉断面部8を構成するひとつの壁5から前記閉断面部8の全長に亙って前記曲げモーメント作用時に曲げ外側となる方向(図1右側の車体後方側)に張り出した平坦な板状の突出フランジ部6を有する。

【0050】

そして、更に、前記平坦な板状の突出フランジ部6を、閉断面部8を構成するフランジ壁5(後面壁5)から、車体後方側に突出させている。この図1の場合は、図1の奥行き方向が車体幅方向であり、前記閉断面部8を構成するフランジ壁5の車体幅方向最外側から突出している。

【0051】

アルミニウム合金押出形材1に、前記車体衝突荷重に起因する曲げモーメントM1に、ねじりモーメントM2が加わっても、押出形材1の車体後方側(図1の右側方向)には、引張荷重のみが加わる。したがって、押出形材1のこの車体後方側には、閉断面部8をあえて構成する必要はなく、本発明では、軽量化および押出形材1の加工性を考慮して、平坦な板状の突出フランジ部6で構成している。そして、この突出フランジ部6の幅を、前記した通り、押出形材の上端側1aに比べて下端側1bを広幅にしていることで、押出形材1の下方ほど断面幅が増大するようにし、重量増加を最小限に抑制して、曲げ変形強度を高くすることができる。

【0052】

このような突出フランジ部6は、圧縮応力に対しては座屈変形しやすいという問題があるため、前記した通り、衝突時に引張荷重のみが加わる車体後方側に配置する必要がある。このため、前記曲げ荷重P1が、突出フランジ6に対して平行方向ではなく、若干角度を持つような場合、荷重負荷時に圧縮応力が作用しないように、フランジ壁5からの突出位置を選定することが望ましい。

【0053】

たとえば、図2で示す通り、主荷重P1´と副荷重P1´´とで合成される荷重P1の方向のように、車幅方向に若干角度を持つ場合では、車幅方向での曲げ荷重に対して、突出フランジ部6が曲げ外側になる部位に配置することが、より望ましい。より具体的には、突出フランジ部6は、図1に示す、立設されている(車体後方側の)フランジ壁5の横方向(長手方向に直角方向、車体幅方向)の幅dの、少なくとも中央部分(d/2部分)よりも、断面の幅方向で曲げ外側方向位置から、車両後方に突出させることが望ましい。すなわち、前記した通り、この突出フランジ部6を、前記閉断面部8を構成する車体後方側(図3の右下方向で、図1の右側)の後面壁5の、車体幅方向に外側寄りの部位(図1の手前側の位置、図3の左下方向側の位置)から車体後方側(図3の右下方向側で、図1の右側)に突出、延在させることが好ましい。図1の形材1では、この突出フランジ部6を、前記した通り、後面壁5の車体幅方向に最も外側寄りの部位から車体後方側に突出、延在させている。

【0054】

また、同じアルミニウム合金押出形材1の構成であっても、より高い曲げ強度を得て、より軽量化を図るためには、押出形材1の中立軸から遠い位置の断面積を大きくすることが有効である。この効果を高めるために、前記したように、車幅方向に加わる副荷重に対して最も曲げ外側になる位置、つまり、フランジ壁5の車体幅方向外壁面3と面一に、突出フランジ部6を配置することが望ましい。

【0055】

図1において一点鎖線で示す線がアルミニウム合金押出形材1の中立軸である。図1の態様は、この一点鎖線で示す中立軸から遠い位置の断面積を大きくするための具体的な態様を示しており、押出形材1の前記突出フランジ部6が、前記閉断面部8の後面壁5の最も幅方向外側から、車体後方側に突出している。このため、この図1の態様では、押出形材1の前記突出フランジ部6の車体幅方向の最外側面が、前記閉断面部8を構成する車体幅方向の最外側面であるウエブ壁3の外壁面と面一である。

【0056】

図6は、比較のために、図1の突出フランジ部6が、閉断面部8を構成するフランジ壁5の車体幅方向の最外側部ではなく、若干内側から突出させている突出フランジ部6を示している。ここで、図7も、閉断面部8を構成するフランジ壁5(前記図1での後面壁5)の車体幅方向最外側より若干内側寄りの部分から、突出フランジ部6を車体後方側に突出させている点は同じである。なお、図6、7、8でも一点鎖線で示す線が押出形材1の中立軸である。

【0057】

閉断面部の中空断面形状:

アルミニウム合金押出形材1の閉断面部8の中空断面形状自体は、押出によって安価に製造可能で、本発明効果が発揮できる形状であれば、車体用シートや他の部材の設計範囲内で、自由に設計できる。

【0058】

前記図1および図2の態様では、閉断面部8は、その壁面が車体幅方向に互いに平行に延在する2枚のフランジ壁4、5と、これらフランジ壁4、5同士を互いに連結するとともに、その壁面が車体長手方向に互いに平行に延在する2枚のウェブ壁2、3とで形成される矩形断面を有する。

【0059】

前記フランジ壁5は、前記図1、2での後面壁5となる車体幅方向に延在するフランジ壁5であって、平坦な板状の突出フランジ部6を、閉断面部8の全長に亙って、かつ側方に向かって、即ち、前記図1、2での車体後方側に向かって、突出させている。したがって、反対側のフランジ壁4は前記図1、2での前面壁4であり、前記ウェブ壁2、3は前記図1での車体前後方向に延在するウェブ壁2、3である。

【0060】

これに対して、図7、8の態様では、図1の矩形中空断面形状以外の、三角形の中空断面形状を示している。図8は、押出形材1の前記突出フランジ部6が、前記閉断面部8の後面壁5の車体幅方向に最も外側寄りの部分から車体後方側に突出し、突出フランジ部6の車体幅方向の外側の面が、前記閉断面部8を構成する車体幅方向の外側の外壁面であるウエブ壁3の外壁面と面一である。図7は、前記図6と同様に、図8の突出フランジ部6よりも、閉断面部8を構成するフランジ壁5の車体幅方向により内側から突出させている突出フランジ部6を示している。

【0061】

図9、10の態様は、その断面形状は前記図6と概ね同じであるが、さらに変形強度を高くするために、閉断面部8を構成する壁のうち、前記曲げモーメント作用時に曲げ内側(各図の左側)に位置する壁の少なくとも一部が、閉断面部8を構成する他の壁の厚みに比べて、厚肉となっている。即ち、図9ではフランジ壁4が、図10ではフランジ壁4とウェブ2とが、他の壁の厚みに比べて、厚肉となっている。

【0062】

ここで、本発明におけるアルミニウム合金押出形材の閉断面部8の、最も薄い壁の厚みは、軽量化を阻害せずに、前記必要な強度を満たすことを考慮すると、1.8mm〜3mmの範囲であることが好ましい。

【0063】

図11の態様は、その断面形状は前記図6と概ね同じであるが、さらに変形強度を高くするために、押出形材1の突出フランジ部6の端部の一部が符号10で示す通り、その長手方向に亙って、一方向に折り曲げられている態様を示している。図11では、上方向に90°だけ、長手方向に亙って一様に折り曲げられている態様を示しているが、折り曲げる方向は反対の下方向であっても、斜めの上下方向のいずれであっても、その折り曲げ角度を含めて問わない。また、折り曲げ方も長手方向に亙って一様でなくても良く、途中で、折り曲げ角度や方向が変化しても良い。

【0064】

本発明押出形材の作り方:

本発明アルミニウム合金押出形材1は、前記図4の通り、一つの素材アルミニウム合金押出形材から、突出フランジ6の部分で斜めに切断加工して二分し、2個の押出形材1、1として、各々得ることができる。

【0065】

前記した通り、長手方向(押出方向)に一様な断面形状(長手方向に一様な幅を有する前記突出フランジ部と前記閉断面部分とが一体となった)押出形材を素材とした場合には、この素材押出形材の突出フランジ部を斜めに切断して狭幅から広幅に変化させる場合に、斜めに切断する際に大きな三角形の切り屑が生じて、材料歩留まりが非常に悪くなる。したがって、本発明押出形材のような、押出による可変断面幅製造が難しい形状は、その製造の難しさ自体が、本発明押出形材の構造部材適用の阻害要因となる。

【0066】

これに対して、本発明では、このような可変断面幅の押出形材の作り方も合わせて工夫し、素材アルミニウム合金押出形材を二分することによって、簡便に得ることができるようにした。

【0067】

即ち、図4の素材アルミニウム合金押出形材は、前記押出形材1用の(押出形材1と同じ)閉断面部8を両端部に平行に各々2個配置し、閉断面部6、6間に介在して、これら閉断面部6、6同士を互いにつなぐ、平坦な板状フランジ6からなる。

【0068】

このような素材アルミニウム合金押出形材を、通常通り、長手方向に(押出方向に)一様な断面形状(全長に亙って断面形状が同じ)として押し出す。そして、カッターやシャーなどによって所定の長さ(長尺)に切断された、この素材アルミニウム合金押出形材の前記突出フランジ部6の部分を、やはりカッターやシャーなどによって、図4に示す通り、その長手方向に亙って斜めに切断して二分する。この際、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分することによって、歩留りと効率良く、同じ押出形材1の2本取りができる。

【0069】

このように、突出フランジ部6の部分をその長手方向に亙って斜めに切断によって、この突出フランジ部6のフランジ幅が、突出フランジ部6の端部6aから端部6bに向かって、狭幅から広幅になるように連続的に変化する形状が形成できる。前記した通り、この突出フランジ部6のフランジ幅の変化は、図1に示すような直線状に連続的に変化しなくても良い。しかし、フランジ幅の変化が図5に示すような折れ線状あるいは階段状、更には段階的などに変化するなど、直線状あるいは円弧状に変化せず、この変化が断続的になればなるほど、前記切断がしにくく、本発明押出形材が作りにくくなる。したがって、前記フランジ幅を変化させる突出フランジ部6の形状は、変形強度と切断のしやすさから決定することが好ましい。

【0070】

構造部材としての使用態様:

この図4、5に示す、押出形材1の各所に設けた7は、各々押出形材1の閉断面部8や突出フランジ部6に設けたボルト締結用の貫通穴である。このように、ボルト締結用の貫通穴を予め押出形材1の必要各所に設けておれば、構造部材として、他の構造部材との接合や締結が容易となる。

【0071】

構造部材として、本発明アルミニウム合金押出形材1と接合、あるいは組み合わせる側の部材の材料は、通常使用される鋼材(普通鋼、ハイテン)、アルミニウム合金材、樹脂材などであり、接合方法自体も溶融溶接あるいはボルト接合など便宜選択される。

【0072】

なお、前記した複合モーメントの負荷のされ方における「一端を支点とし他端を作用点とした」とは、前記した通り、アルミニウム合金押出形材に対する、ねじりモーメントと曲げ荷重負荷の形態である。構造部材は、通常は、両端を支持あるいは接合され、これらの支持あるいは接合手段も、周知の通り、互いの嵌合を含めて、ボルトなどの機械的な接合手段や溶接などの種々の手段によって接合される。

【0073】

このため、前記「一端を支点とし他端を作用点とした」とは、前記した通り複合的な荷重あるいはモーメントの負荷形態であって、通常は両端を支持あるいは接合される構造部材の、これら支持あるいは接合状態や接合手段を規定あるいは限定するものではない。

【0074】

本発明アルミニウム合金押出形材は、軽量化を阻害せずに、前記必要な強度を満たすための壁の厚みとしては、閉断面部8や突出フランジ部6を合わせて、最も薄い壁の厚みが1.8mm〜3mmの範囲であることが好ましい。このような厚み条件のもとで、高い変形強度を得るために、本発明押出形材に適用するアルミニウム合金は、構造部材としての使用時の0.2%耐力が300MPa以上の高強度であることが必要である。

【0075】

そして、このような高強度アルミニウム合金押出形材とは、T5以上の調質処理を施した(溶体化および焼入れ処理や人工時効処理などの熱処理を施した)、高強度なA6000系かA7000系のアルミニウム合金を用いることが好ましい。他のアルミニウム合金系では、組成や調質処理を調整しても、構造部材としての使用時の0.2%耐力を前記300MPa以上とすることが困難であり、例えそのように高強度とできても製造コストが高くなる可能性がある。

【産業上の利用可能性】

【0076】

本発明によれば、構造部材の軽量化のためにアルミニウム合金押出形材を用いたとしても、車体衝突時などに加わる前記複合モーメントからなる変形荷重に対して、高い変形強度が得られる。このため、軽量化と変形強度とがともに要求される自動車などの前記構造部材に好適である。

【符号の説明】

【0077】

1:アルミニウム合金押出形材、2、3:ウエブ壁、4、5:フランジ壁、6:突出フランジ部、7:貫通穴、8:閉断面部、9:素材アルミニウム合金押出形材

【特許請求の範囲】

【請求項1】

構造部材としての使用中に長手方向の一端に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材であって、0.2%耐力が300MPa以上であり、かつ、全長に亙って断面形状が同じである長尺の閉断面部と、この閉断面部を構成するひとつの壁から前記閉断面部の全長に亙って前記曲げ荷重作用時に曲げ外側となる方向に張り出した平坦な突出フランジとからなり、この突出フランジの幅が、前記閉断面部の前記作用点となる一端側から前記支点となる他端側に向かって、狭幅から広幅になるように連続的に変化する形状を有したことを特徴とする変形強度が高い構造部材用アルミニウム合金押出形材。

【請求項2】

前記アルミニウム合金押出形材の突出フランジの一方の面が、前記閉断面部を構成する一つの壁の外壁面と面一である請求項1に記載の構造部材用アルミニウム合金押出形材。

【請求項3】

前記アルミニウム合金押出形材の閉断面部が4つの壁で形成された矩形断面形状を有した請求項1または2に記載の構造部材用アルミニウム合金押出形材。

【請求項4】

前記アルミニウム合金押出形材の閉断面部を構成し、前記曲げ荷重作用時に曲げ内側に位置する壁の少なくとも一部が、前記閉断面部を構成する他の壁の厚みに比べて、厚肉である請求項1乃至3のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項5】

前記アルミニウム合金押出形材の突出フランジの端部の少なくとも一部が、その長手方向に亙って一方向に折り曲げられている請求項1乃至4のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項6】

前記アルミニウム合金押出形材が、素材アルミニウム合金押出形材を二分して得られたものであり、この素材アルミニウム合金押出形材は、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦な突出フランジとからなり、この突出フランジの部分を長手方向に亙って斜めに切断することによって、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分したものである請求項1乃至5のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項7】

前記アルミニウム合金押出形材の閉断面部のうち、最も薄い壁の厚みが1.8mm〜3mmの範囲である請求項1乃至6のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項1】

構造部材としての使用中に長手方向の一端に曲げ荷重とねじりモーメントとが負荷されるアルミニウム合金押出形材であって、0.2%耐力が300MPa以上であり、かつ、全長に亙って断面形状が同じである長尺の閉断面部と、この閉断面部を構成するひとつの壁から前記閉断面部の全長に亙って前記曲げ荷重作用時に曲げ外側となる方向に張り出した平坦な突出フランジとからなり、この突出フランジの幅が、前記閉断面部の前記作用点となる一端側から前記支点となる他端側に向かって、狭幅から広幅になるように連続的に変化する形状を有したことを特徴とする変形強度が高い構造部材用アルミニウム合金押出形材。

【請求項2】

前記アルミニウム合金押出形材の突出フランジの一方の面が、前記閉断面部を構成する一つの壁の外壁面と面一である請求項1に記載の構造部材用アルミニウム合金押出形材。

【請求項3】

前記アルミニウム合金押出形材の閉断面部が4つの壁で形成された矩形断面形状を有した請求項1または2に記載の構造部材用アルミニウム合金押出形材。

【請求項4】

前記アルミニウム合金押出形材の閉断面部を構成し、前記曲げ荷重作用時に曲げ内側に位置する壁の少なくとも一部が、前記閉断面部を構成する他の壁の厚みに比べて、厚肉である請求項1乃至3のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項5】

前記アルミニウム合金押出形材の突出フランジの端部の少なくとも一部が、その長手方向に亙って一方向に折り曲げられている請求項1乃至4のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項6】

前記アルミニウム合金押出形材が、素材アルミニウム合金押出形材を二分して得られたものであり、この素材アルミニウム合金押出形材は、全長に亙って断面形状が同じである2本の平行な長尺の閉断面部と、これら閉断面部間に介在してこれら閉断面部同士を互いにつなぐ平坦な突出フランジとからなり、この突出フランジの部分を長手方向に亙って斜めに切断することによって、この素材アルミニウム合金押出形材を平面視した場合に互いの形状が点対称になるように二分したものである請求項1乃至5のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【請求項7】

前記アルミニウム合金押出形材の閉断面部のうち、最も薄い壁の厚みが1.8mm〜3mmの範囲である請求項1乃至6のいずれか1項に記載の構造部材用アルミニウム合金押出形材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−143815(P2011−143815A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−6092(P2010−6092)

【出願日】平成22年1月14日(2010.1.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月14日(2010.1.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]