模型用サーボ装置

【課題】減速機構に遊星歯車を用いて小型で高トルクを得る。

【解決手段】筐体2内に、受信機からの信号によって回転駆動させるモータ4と、大小の平歯車が同軸上に一体化された平歯車ユニット8,10,12を組み合わせることでモータ4の回転を減速伝達する減速機構6と、モータ4の駆動軸5と一致しない位置で駆動軸5に対して平行に設けられ、減速機構6から減速伝達されたモータ4の回転をサーボホーン20に伝達する出力軸7と、出力軸7の回転角度を検出するポテンショメータ27とを備え、ポテンショメータ27により検出された出力軸7の回転角度に基づいてフィードバック制御を行う模型用サーボ装置1において、減速機構6の最後段に、太陽ギア17と、太陽ギア17の周りを自転しながら周回する遊星ギア18とを備えた遊星歯車ユニット14を出力軸7の同軸上に配置する。

【解決手段】筐体2内に、受信機からの信号によって回転駆動させるモータ4と、大小の平歯車が同軸上に一体化された平歯車ユニット8,10,12を組み合わせることでモータ4の回転を減速伝達する減速機構6と、モータ4の駆動軸5と一致しない位置で駆動軸5に対して平行に設けられ、減速機構6から減速伝達されたモータ4の回転をサーボホーン20に伝達する出力軸7と、出力軸7の回転角度を検出するポテンショメータ27とを備え、ポテンショメータ27により検出された出力軸7の回転角度に基づいてフィードバック制御を行う模型用サーボ装置1において、減速機構6の最後段に、太陽ギア17と、太陽ギア17の周りを自転しながら周回する遊星ギア18とを備えた遊星歯車ユニット14を出力軸7の同軸上に配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラジオコントロール装置(以下、ラジコンと略称する)において、飛行機、ヘリコプター、自動車、船舶などの模型(被操縦体)に搭載され、ポテンショメータにて検出された出力軸の回転角度に基づいてフィードバック制御を行いながら被操縦体の様々な可動部位を動作させる模型用サーボ装置に係り、その装置内に設けられている減速機構に遊星歯車を用いた模型用サーボ装置に関する。

【背景技術】

【0002】

例えば、ラジコンの飛行機(模型)は、エルロンなどの舵の動作や、離着陸時の車輪の出し入れの動作などをサーボ装置により制御している。このようなサーボ装置は、筐体内に設けられたモータの回転を減速機構によって減速させて出力軸に伝達し、出力軸の一端部に連結されたエルロンなどの可動部位を目標位置に移動させるものである。また、出力軸は、この出力軸の回転角度を検出するポテンショメータに連結されている。このサーボ装置は、ポテンショメータによって検出された出力軸の回転角度(可動部位の位置情報)に基づいてフィードバック制御を行うことで可動部位の現在位置が目標位置になるようにモータの回転を制御している。なお、出力軸は、その一端部に、可動部位にリンケージロッドなどを介して連結されるサーボホーンが連結され、他端部には、ポテンショメータに連結させるための回転軸が連結されている。

【0003】

通常、ポテンショメータは、サーボ装置の筐体内の下部に配置されている。このように配置されることでポテンショメータの出力端子面、モータの端子面、制御回路基板面が同一面上に並ぶことになり、配線スペースなどを削減している。

【0004】

また、サーボ装置における一般的な減速機構は、異なる歯数の大小の平歯車が同軸上に一体化されてなる平歯車ユニットを複数段に組み合わせたものである。例えば、減速機構が三段の平歯車ユニットからなる場合は、一段目の平歯車ユニットの大平歯車がモータの駆動軸のピニオンギアと噛合し、小平歯車を介して二段目の平歯車ユニットに伝達されることでモータの回転を一段減速させる。次に、二段目の平歯車ユニットの大平歯車が一段目の平歯車ユニットの小平歯車と噛合して、小平歯車を介して三段目の平歯車ユニットに伝達されることでモータの回転を更に一段減速させる。次に、三段目の平歯車ユニットの大平歯車が二段目の平歯車ユニットの小平歯車と噛合し、小平歯車を介して出力軸に伝達されることで、二段目の平歯車ユニットのときよりもモータの回転を更に一段減速させる。これでモータの回転は三段減速されたことになり、最終的にモータの回転が伝達される出力軸には所望のトルクが得られるようになる。

【0005】

ところで、近年は小型で高トルクが得られるサーボ装置の需要が高まっている。ホビー業界においても、ラジコンの飛行機(模型)などは、エルロンの動作制御のために主翼の中にサーボ装置が組み込まれるため、高さ方向のサイズが小さいものが要求されている。さらに、離着陸時の車輪の出し入れのための動作などには、リアリティを出すために遅い動作が求められており、そのため、高トルクのサーボ装置による動作制御が望まれている。なお、上述したサーボ装置において高トルクを得るためには、減速機構における平歯車ユニットの数を単純に増やせばよいわけだが、平歯車ユニットはモータの駆動軸に対して直交方向に組み合わされるため、平歯車ユニットの数が増えるとサーボ装置の幅方向のサイズが大型化してしまう。

【0006】

また、下記特許文献1には小型でありながら大きな減速比が得られるサーボ装置が開示されている。図4に示すように、サーボ装置100は、筐体101内にモータ102と、モータ102の回転を減速させる歯車装置103と、歯車装置103によって減速された回転をサーボホーン104に伝達する出力軸105とを備えている。歯車装置103は、内歯車と平歯車の組み合わせで構成されている。一段目の歯車106は、モータ102のピニオンギア102aと噛合する大径の内歯車106aと小径の平歯車106bを一体に結合させた歯車である。また、二段目から四段目の歯車107,108,109は、大小の平歯車を一体に結合させた複平歯車である。この歯車装置103では、一段目と三段目の歯車106,108と二段目と四段目の歯車107,109がそれぞれ共通の取付軸110,111を有するため、装置100が幅方向に大きくならず、さらに、各歯車106〜109の径を大きくすることができるので大きな減速比が得られるようになる。これにより、小型、且つ高トルクの実現が可能となる。

【特許文献1】実開昭60−2598号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に開示されるサーボ装置100(図4参照)は、幅方向のサイズは抑えることができるが、一つの取付軸110(111)に二つの歯車106,108(107,109)が重ねて取り付けられるため、高さ方向のサイズが大型化してしまうという問題がある。また、図4のようなサーボ装置100において、更に大きな減速比を得るためには、減速機構の最終段に配置された歯車109と噛合するように歯車を追加しなければならない。そのため、図4の場合では、追加する歯車を歯車109と出力軸の間に配置させることになり、結果、幅方向のサイズが大きくなる。つまり、従来のような平歯車の組み合わせによる減速機構では、利用目的によりサイズ限定された筐体内において所望の減速比を得ることは難しい。

【0008】

そこで本発明は、上記状況に鑑みてなされたもので、減速機構に遊星歯車を用いることによりモータの回転を大幅に減速させ、小型で高トルクが得られる模型用サーボ装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

次に、上記の課題を解決するための手段を、実施の形態に対応する図面を参照して説明する。

本発明の請求項1記載の模型用サーボ装置は、筐体2内に、受信機からの信号によって回転駆動されるモータ4と、前記モータ4の回転を減速させて伝達する減速機構6と、前記モータ4の駆動軸5と一致しない位置で該駆動軸5に対して平行に設けられ、前記減速機構6から減速伝達された前記モータ4の回転を伝達する出力軸7と、前記出力軸7の回転角度を検出するポテンショメータ27とを備え、前記ポテンショメータ27によって検出された前記出力軸7の回転角度に基づいてフィードバック制御を行う模型用サーボ装置1において、

前記減速機構6の最後段には、太陽ギア17と、前記太陽ギア17を中心にその周りを自転しながら周回する遊星ギア18とを備えた遊星歯車ユニット14が前記出力軸7の同軸上に配置されていることを特徴としている。

【0010】

請求項2記載の模型用サーボ装置は、前記減速機構6は、大小の平歯車が同軸上に一体化されてなる平歯車ユニット8,10,12が前記モータ4の駆動軸5に対して直交方向に組み合わされた構成を備えていることを特徴としている。

【0011】

請求項3記載の模型用サーボ装置は、前記減速機構6において、前記遊星歯車ユニット14の直前に配置される前記平歯車ユニット12は、その前記大小の平歯車12a,12bの間に軸部12cが設けられて前記小平歯車12bを前記筐体2の高さの半分以下のところに位置させており、

前記遊星歯車ユニット14は、前記太陽ギア17が前記直前の平歯車ユニット12の前記大小の平歯車12a,12bの間に位置するように配置されていることを特徴としている。

【0012】

請求項4記載の模型用サーボ装置は、前記遊星歯車ユニット14の中央部が中空形成されており、前記ポテンショメータ27に連結される回転軸25が前記遊星歯車ユニット14の前記中空部分を貫通して前記出力軸7と同軸上に連結されていることを特徴としている。

【発明の効果】

【0013】

本発明による請求項1記載の模型用サーボ装置によれば、遊星歯車ユニットがモータの回転を大幅に減速させることにより高トルクが得られるようになる。また、遊星歯車ユニットを用いれば、遊星歯車ユニット単体でも大幅な減速が可能であるため、減速機構の他の減速部材の数を必要最小限に減らしてもトルクがそれほど落ちることはない。したがって、装置の小型化が可能となる。さらに、遊星歯車ユニットは、サーボホーンに負荷がかかっても遊星ギアで負荷を分散させるため、遊星ギアの破損を抑えることができ、長寿命化が可能となる。

【0014】

請求項2記載の模型用サーボ装置によれば、モータの回転が遊星歯車ユニットに伝達されるまでに平歯車ユニットの組み合わせによって減速させることにより効率的に高トルクが得られるようになる。

【0015】

請求項3記載の模型用サーボ装置によれば、遊星歯車ユニットの直前に配置される平歯車ユニットが、大小の平歯車の間の軸部によって小平歯車を筐体内における半分以下の高さのところに位置させているため、モータの回転を低い位置で遊星歯車ユニットに伝達することが可能となる。これにより、筐体内に遊星歯車ユニットを配置することができるようになり、従来はモータと出力軸が同軸上に並んだものにしか適用できなかった遊星歯車をモータと出力軸が並列した構成にも適用できるようになる。

【0016】

請求項4記載の模型用サーボ装置によれば、出力軸と回転軸は遊星歯車ユニットの回転動作による影響を受けないため、出力軸の回転角度を正確にポテンショメータで検出することが可能となる。また、出力軸の下端部にポテンショメータの出力端子面が配設可能であるため、この出力端子面と、モータ端子面と、制御回路基板面とを同一面とすることができる。これにより、組み立て作業性の向上や、配線スペースの削減が可能となり、装置の高さ方向のサイズを更に小さくすることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して具体的に説明する。

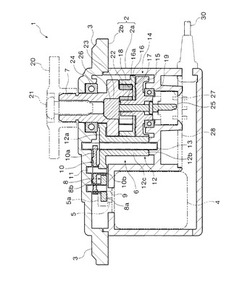

図1は本発明による模型用サーボ装置の実施の形態を示す平面図、図2は図1におけるA−A断面図、図3は遊星歯車ユニットを示す平面図である。

【0018】

この実施の形態のサーボ装置は、ラジコンの飛行機、ヘリコプター、自動車、船舶などの模型(被操縦体)に搭載され、被操縦体の様々な可動部位の動作に用いられるものであり、特に飛行機(模型)における離着陸時に車輪を出し入れするための引込み脚機構などのように高トルクが要求される部位に好適に用いられる。

【0019】

図1,2に示すように、この実施の形態(サーボ装置1)は、筐体2が、箱型の下部筐体2aと、下部筐体2aの上面に取り付けられる蓋状の上部筐体2bとからなる。また、上部筐体2bには、サーボ装置1を被操縦体の所定位置に取り付けるためのフランジ3が設けられている。さらに、下部筐体2aの側面には受信機に接続されるリード線30が導出されている。

【0020】

下部筐体2a内には、モータ4がその駆動軸5を垂直上向きにして設けられている。さらに、駆動軸5の上端部にはピニオンギア5aが設けられている。図2に示すように、このピニオンギア5aは、下部筐体2aの上面から上方に突出している。モータ4(駆動軸5)の回転は、減速機構6によって減速され、下部筐体2a内に設けられて上部筐体2bの上方に突出した出力軸7に伝達される。なお、図示しないがモータ4の下端面には端子が設けられており、受信機から送信された信号を受信するために後述する制御回路基板と配線を介して接続されている。

【0021】

図1,2に示すように、減速機構6は、異なる歯数の大小二つの平歯車が同軸上に一体化されてなる平歯車ユニットが三段に組み合わされたものと、後述する遊星歯車ユニットとからなる。三段の平歯車ユニットのうち、一段目の平歯車ユニット8は、軸9に取り付けられ、大平歯車8aがモータのピニオンギア5aと噛合して配置されている。また、二段目の平歯車ユニット10は、軸11に取り付けられ、大平歯車10aが一段目の平歯車ユニット8の小平歯車8bと噛合して配置されている。

【0022】

さらに、三段目の平歯車ユニット12は、大平歯車12aと小平歯車12bの間に垂直な軸部12cが設けられ、小平歯車12bを筐体2の高さの半分以下のところに位置させている。また、この平歯車ユニット12は、軸13に取り付けられ、大平歯車12aが二段目の平歯車ユニット10の小平歯車10bと噛合して配置されている。

【0023】

図2,3に示すように、前述した遊星歯車ユニット14は、下部筐体2a内において出力軸7の同軸上に配置されている。遊星歯車ユニット14は、大平歯車15と、セレーションケース16と、太陽ギアと、遊星ギアとから構成されている。大平歯車15は、筐体2(下部筐体2a)内の半分以下の位置において三段目の平歯車ユニット12の小平歯車12bと噛合している。さらに、大平歯車15の上面には有底の略円筒形状のセレーションケース16が配設されている。セレーションケース16の内周面16aは内歯車状に形成されている。また、大平歯車15には、大平歯車15より小径で歯数の少ない太陽ギア17が同軸上に一体化されている。太陽ギア17は、セレーションケース16の底面を貫通してセレーションケース16内の中央に配置されている。セレーションケース16内における太陽ギア17の外周には、三つの遊星ギア18が120°の間隔をあけて配置されている。大平歯車15が回転すると、三つの遊星ギア18は、この間隔を維持したままセレーションケース16の内周面16aと噛合しながら太陽ギア17の周りを自転しながら周回するようになる。

【0024】

また、遊星歯車ユニット14(大平歯車15と太陽ギア17)の中央部は中空形成されており、後述する回転軸25が中空部分を軸方向に貫通している。なお、遊星歯車ユニット14の軸周りにはベアリング19が設けられている。

【0025】

図2に示すように、出力軸7の上端には略円盤形状のサーボホーン20がボルト21によって取り付けられている。サーボホーン20には図示しないリンケージロッドが連結され、このリンケージロッドは被操縦体の可動部位に連結される。なお、サーボホーン20の形状は円盤形状以外にも十字形状や矩形状など様々あり、動作させる可動部位の態様に応じて交換することができる。

【0026】

さらに、出力軸7の下端面には、遊星歯車ユニット14の三つの遊星ギア18が取り付けられる三本の軸22が垂直下向きに突設されている。各軸22は、遊星ギア18と同様に120°の間隔をあけて設けられている。これにより、太陽ギア17の周りを遊星ギア18が周回することで出力軸7が回転するようになる。なお、出力軸7の外周にはベアリング24が設けられている。

【0027】

下部筐体2a内における下部には、出力軸7の回転角度を検出するためのポテンショメータ27が設けられている。ポテンショメータ27は、その下方にある前述した制御回路基板28上に設けられている。ポテンショメータ27には前述した回転軸25が連結される。また、回転軸25の下端部は、丸棒の一部が切り欠かれた断面略D形状となっており、ポテンショメータ27の上面には回転軸25の下端部と合致する凹部が設けられている。これに対し、出力軸7の下端面には回転軸25の上端部に設けられた凸部26と合致する凹部23が設けられている。回転軸25の上端部の凸部26は出力軸7の凹部23に隙間なく圧入され、回転軸25と出力軸7は同軸上に連結される。

【0028】

この実施の形態では、図示しない送信機から被操縦体に信号が送信されると、被操縦体側の受信機はこの信号を受信し、モータ4に送信する。この信号によって回転駆動されたモータ4は、減速機構6を介して出力軸7を回転させ、可動部位を動作させる。出力軸7の回転角度はポテンショメータ27によって検出され、ポテンショメータ27の出力値が所定の値になったところでモータ4の回転駆動が停止される。

【0029】

また、この実施の形態において、モータ4の回転が出力軸7に伝達されるまでの減速機構6の動作を以下に説明する。

【0030】

まず、モータ4の駆動軸5が回転すると、ピニオンギア5aと噛合している一段目の平歯車ユニット8が同時に回転する。一段目の平歯車ユニット8が回転すると、その小平歯車8bと噛合している二段目の平歯車ユニット10が同時に回転する。このとき、モータ4の回転は一段減速される。二段目の平歯車ユニット10が回転すると、その小平歯車10bと噛合している三段目の平歯車ユニット12が同時に回転する。このとき、モータ4の回転は更に一段減速される。三段目の平歯車ユニット12が回転すると、その小平歯車12bと噛合している遊星歯車ユニット14の大平歯車15が同時に回転する。このとき、モータ4の回転は二段目の平歯車ユニット10のときよりも更に一段減速される。

【0031】

遊星歯車ユニット14は、大平歯車15が回転すると、同軸上に一体化されている太陽ギア17も同じく回転する。この回転に伴い太陽ギア17の外周に太陽ギア17とセレーションケース16の内面に噛合している三つの遊星ギア18が自転しながら太陽ギア17の周りを周回する。三つの遊星ギア18の周回によって各遊星ギア18に連結されている出力軸7が回転する。このとき、モータ4の回転は遊星歯車ユニット14によって大幅に減速されるようになる。

【0032】

以上のように、この実施の形態では、一段目から三段目までの平歯車ユニット8,10,12によってモータ4の回転を三段減速させ、減速伝達されたモータ4の回転を遊星歯車ユニット14によって更に大幅に減速させることができる。

【0033】

上述した実施の形態によれば、遊星歯車ユニット14がモータ4の回転を大幅に減速させることにより高トルクが得られるようになる。また、遊星歯車ユニット14を用いれば、遊星歯車ユニット14単体でも大幅な減速が可能であるため、減速機構6の平歯車ユニットの数を必要最小限に減らしてもトルクがそれほど落ちることはない。したがって、サーボ装置1の小型化が可能となる。さらに、遊星歯車ユニット14は、サーボホーン20に負荷がかかっても三つの遊星ギア18に負荷を分散させるため、ギア18の破損を抑えることができ、長寿命化が可能となる。

【0034】

また、モータ4の回転が遊星歯車ユニット14に伝達されるまでに三段の平歯車ユニット8,10,12によって減速させることにより効率的に高トルクが得られるようになる。

【0035】

さらに、遊星歯車ユニット14の直前に配置される三段目の平歯車ユニット12が、大平歯車12aと小平歯車12bの間の軸部12cによって小平歯車12bを下部筐体2a内における半分以下の高さのところに位置させているため、モータ4の回転を低い位置で遊星歯車ユニット14に伝達することが可能となる。これにより、筐体2内に遊星歯車ユニット14を配置することができるようになり、従来はモータ4と出力軸7が同軸上に並んだものにしか適用できなかった遊星歯車をモータ4と出力軸7が並列した構成にも適用可能となる。

【0036】

また、出力軸7と回転軸25は遊星歯車ユニット14の回転動作による影響を受けないため、出力軸7の回転角度を正確にポテンショメータで検出することが可能となる。さらに、回転軸25の下端部にポテンショメータの出力端子面が配設可能であるため、この出力端子面と、モータ端子面と、制御回路基板面とを同一面とすることができる。これにより、組み立て作業性の向上や、配線スペースの削減が可能となり、サーボ装置1の高さ方向のサイズを更に小さくすることができる。

【0037】

なお、上述した実施の形態では、減速機構6において、遊星歯車ユニット14までに平歯車ユニットを三段に組み合わせた構成としているが、これに限定せず、二段に組み合わせたり、四段に組み合わせたりしてもよい。

【0038】

また、上述した実施の形態では、減速機構6の最後段に一つの遊星歯車ユニット14を設けた構成としているが、遊星歯車ユニットを同軸上に複数段に設けた構成としてもよい。この場合、例えば、遊星歯車ユニット14の直前に配置される平歯車ユニット12の軸部12cを伸ばすことで小平歯車12bの位置を更に下げ、その軸部12cの伸びた部分に遊星歯車ユニットを追加することにより複数段設けることが可能となる。このような構成によれば、上述した実施の形態よりも減速比が増して更に高いトルクが得られるようになる。

【図面の簡単な説明】

【0039】

【図1】本発明による模型用サーボ装置の実施の形態を示す平面図である。

【図2】図1におけるA−A断面図である。

【図3】遊星歯車ユニットを示す平面図である。

【図4】従来のサーボ装置を示す断面図である。

【符号の説明】

【0040】

1…サーボ装置

2…筐体

4…モータ

5…駆動軸

6…減速機構

7…出力軸

8,10,12…平歯車ユニット

12a…大平歯車

12b…小平歯車

12c…軸部

14…遊星歯車ユニット

17…太陽ギア

18…遊星ギア

25…回転軸

27…ポテンショメータ

【技術分野】

【0001】

本発明は、ラジオコントロール装置(以下、ラジコンと略称する)において、飛行機、ヘリコプター、自動車、船舶などの模型(被操縦体)に搭載され、ポテンショメータにて検出された出力軸の回転角度に基づいてフィードバック制御を行いながら被操縦体の様々な可動部位を動作させる模型用サーボ装置に係り、その装置内に設けられている減速機構に遊星歯車を用いた模型用サーボ装置に関する。

【背景技術】

【0002】

例えば、ラジコンの飛行機(模型)は、エルロンなどの舵の動作や、離着陸時の車輪の出し入れの動作などをサーボ装置により制御している。このようなサーボ装置は、筐体内に設けられたモータの回転を減速機構によって減速させて出力軸に伝達し、出力軸の一端部に連結されたエルロンなどの可動部位を目標位置に移動させるものである。また、出力軸は、この出力軸の回転角度を検出するポテンショメータに連結されている。このサーボ装置は、ポテンショメータによって検出された出力軸の回転角度(可動部位の位置情報)に基づいてフィードバック制御を行うことで可動部位の現在位置が目標位置になるようにモータの回転を制御している。なお、出力軸は、その一端部に、可動部位にリンケージロッドなどを介して連結されるサーボホーンが連結され、他端部には、ポテンショメータに連結させるための回転軸が連結されている。

【0003】

通常、ポテンショメータは、サーボ装置の筐体内の下部に配置されている。このように配置されることでポテンショメータの出力端子面、モータの端子面、制御回路基板面が同一面上に並ぶことになり、配線スペースなどを削減している。

【0004】

また、サーボ装置における一般的な減速機構は、異なる歯数の大小の平歯車が同軸上に一体化されてなる平歯車ユニットを複数段に組み合わせたものである。例えば、減速機構が三段の平歯車ユニットからなる場合は、一段目の平歯車ユニットの大平歯車がモータの駆動軸のピニオンギアと噛合し、小平歯車を介して二段目の平歯車ユニットに伝達されることでモータの回転を一段減速させる。次に、二段目の平歯車ユニットの大平歯車が一段目の平歯車ユニットの小平歯車と噛合して、小平歯車を介して三段目の平歯車ユニットに伝達されることでモータの回転を更に一段減速させる。次に、三段目の平歯車ユニットの大平歯車が二段目の平歯車ユニットの小平歯車と噛合し、小平歯車を介して出力軸に伝達されることで、二段目の平歯車ユニットのときよりもモータの回転を更に一段減速させる。これでモータの回転は三段減速されたことになり、最終的にモータの回転が伝達される出力軸には所望のトルクが得られるようになる。

【0005】

ところで、近年は小型で高トルクが得られるサーボ装置の需要が高まっている。ホビー業界においても、ラジコンの飛行機(模型)などは、エルロンの動作制御のために主翼の中にサーボ装置が組み込まれるため、高さ方向のサイズが小さいものが要求されている。さらに、離着陸時の車輪の出し入れのための動作などには、リアリティを出すために遅い動作が求められており、そのため、高トルクのサーボ装置による動作制御が望まれている。なお、上述したサーボ装置において高トルクを得るためには、減速機構における平歯車ユニットの数を単純に増やせばよいわけだが、平歯車ユニットはモータの駆動軸に対して直交方向に組み合わされるため、平歯車ユニットの数が増えるとサーボ装置の幅方向のサイズが大型化してしまう。

【0006】

また、下記特許文献1には小型でありながら大きな減速比が得られるサーボ装置が開示されている。図4に示すように、サーボ装置100は、筐体101内にモータ102と、モータ102の回転を減速させる歯車装置103と、歯車装置103によって減速された回転をサーボホーン104に伝達する出力軸105とを備えている。歯車装置103は、内歯車と平歯車の組み合わせで構成されている。一段目の歯車106は、モータ102のピニオンギア102aと噛合する大径の内歯車106aと小径の平歯車106bを一体に結合させた歯車である。また、二段目から四段目の歯車107,108,109は、大小の平歯車を一体に結合させた複平歯車である。この歯車装置103では、一段目と三段目の歯車106,108と二段目と四段目の歯車107,109がそれぞれ共通の取付軸110,111を有するため、装置100が幅方向に大きくならず、さらに、各歯車106〜109の径を大きくすることができるので大きな減速比が得られるようになる。これにより、小型、且つ高トルクの実現が可能となる。

【特許文献1】実開昭60−2598号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に開示されるサーボ装置100(図4参照)は、幅方向のサイズは抑えることができるが、一つの取付軸110(111)に二つの歯車106,108(107,109)が重ねて取り付けられるため、高さ方向のサイズが大型化してしまうという問題がある。また、図4のようなサーボ装置100において、更に大きな減速比を得るためには、減速機構の最終段に配置された歯車109と噛合するように歯車を追加しなければならない。そのため、図4の場合では、追加する歯車を歯車109と出力軸の間に配置させることになり、結果、幅方向のサイズが大きくなる。つまり、従来のような平歯車の組み合わせによる減速機構では、利用目的によりサイズ限定された筐体内において所望の減速比を得ることは難しい。

【0008】

そこで本発明は、上記状況に鑑みてなされたもので、減速機構に遊星歯車を用いることによりモータの回転を大幅に減速させ、小型で高トルクが得られる模型用サーボ装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

次に、上記の課題を解決するための手段を、実施の形態に対応する図面を参照して説明する。

本発明の請求項1記載の模型用サーボ装置は、筐体2内に、受信機からの信号によって回転駆動されるモータ4と、前記モータ4の回転を減速させて伝達する減速機構6と、前記モータ4の駆動軸5と一致しない位置で該駆動軸5に対して平行に設けられ、前記減速機構6から減速伝達された前記モータ4の回転を伝達する出力軸7と、前記出力軸7の回転角度を検出するポテンショメータ27とを備え、前記ポテンショメータ27によって検出された前記出力軸7の回転角度に基づいてフィードバック制御を行う模型用サーボ装置1において、

前記減速機構6の最後段には、太陽ギア17と、前記太陽ギア17を中心にその周りを自転しながら周回する遊星ギア18とを備えた遊星歯車ユニット14が前記出力軸7の同軸上に配置されていることを特徴としている。

【0010】

請求項2記載の模型用サーボ装置は、前記減速機構6は、大小の平歯車が同軸上に一体化されてなる平歯車ユニット8,10,12が前記モータ4の駆動軸5に対して直交方向に組み合わされた構成を備えていることを特徴としている。

【0011】

請求項3記載の模型用サーボ装置は、前記減速機構6において、前記遊星歯車ユニット14の直前に配置される前記平歯車ユニット12は、その前記大小の平歯車12a,12bの間に軸部12cが設けられて前記小平歯車12bを前記筐体2の高さの半分以下のところに位置させており、

前記遊星歯車ユニット14は、前記太陽ギア17が前記直前の平歯車ユニット12の前記大小の平歯車12a,12bの間に位置するように配置されていることを特徴としている。

【0012】

請求項4記載の模型用サーボ装置は、前記遊星歯車ユニット14の中央部が中空形成されており、前記ポテンショメータ27に連結される回転軸25が前記遊星歯車ユニット14の前記中空部分を貫通して前記出力軸7と同軸上に連結されていることを特徴としている。

【発明の効果】

【0013】

本発明による請求項1記載の模型用サーボ装置によれば、遊星歯車ユニットがモータの回転を大幅に減速させることにより高トルクが得られるようになる。また、遊星歯車ユニットを用いれば、遊星歯車ユニット単体でも大幅な減速が可能であるため、減速機構の他の減速部材の数を必要最小限に減らしてもトルクがそれほど落ちることはない。したがって、装置の小型化が可能となる。さらに、遊星歯車ユニットは、サーボホーンに負荷がかかっても遊星ギアで負荷を分散させるため、遊星ギアの破損を抑えることができ、長寿命化が可能となる。

【0014】

請求項2記載の模型用サーボ装置によれば、モータの回転が遊星歯車ユニットに伝達されるまでに平歯車ユニットの組み合わせによって減速させることにより効率的に高トルクが得られるようになる。

【0015】

請求項3記載の模型用サーボ装置によれば、遊星歯車ユニットの直前に配置される平歯車ユニットが、大小の平歯車の間の軸部によって小平歯車を筐体内における半分以下の高さのところに位置させているため、モータの回転を低い位置で遊星歯車ユニットに伝達することが可能となる。これにより、筐体内に遊星歯車ユニットを配置することができるようになり、従来はモータと出力軸が同軸上に並んだものにしか適用できなかった遊星歯車をモータと出力軸が並列した構成にも適用できるようになる。

【0016】

請求項4記載の模型用サーボ装置によれば、出力軸と回転軸は遊星歯車ユニットの回転動作による影響を受けないため、出力軸の回転角度を正確にポテンショメータで検出することが可能となる。また、出力軸の下端部にポテンショメータの出力端子面が配設可能であるため、この出力端子面と、モータ端子面と、制御回路基板面とを同一面とすることができる。これにより、組み立て作業性の向上や、配線スペースの削減が可能となり、装置の高さ方向のサイズを更に小さくすることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して具体的に説明する。

図1は本発明による模型用サーボ装置の実施の形態を示す平面図、図2は図1におけるA−A断面図、図3は遊星歯車ユニットを示す平面図である。

【0018】

この実施の形態のサーボ装置は、ラジコンの飛行機、ヘリコプター、自動車、船舶などの模型(被操縦体)に搭載され、被操縦体の様々な可動部位の動作に用いられるものであり、特に飛行機(模型)における離着陸時に車輪を出し入れするための引込み脚機構などのように高トルクが要求される部位に好適に用いられる。

【0019】

図1,2に示すように、この実施の形態(サーボ装置1)は、筐体2が、箱型の下部筐体2aと、下部筐体2aの上面に取り付けられる蓋状の上部筐体2bとからなる。また、上部筐体2bには、サーボ装置1を被操縦体の所定位置に取り付けるためのフランジ3が設けられている。さらに、下部筐体2aの側面には受信機に接続されるリード線30が導出されている。

【0020】

下部筐体2a内には、モータ4がその駆動軸5を垂直上向きにして設けられている。さらに、駆動軸5の上端部にはピニオンギア5aが設けられている。図2に示すように、このピニオンギア5aは、下部筐体2aの上面から上方に突出している。モータ4(駆動軸5)の回転は、減速機構6によって減速され、下部筐体2a内に設けられて上部筐体2bの上方に突出した出力軸7に伝達される。なお、図示しないがモータ4の下端面には端子が設けられており、受信機から送信された信号を受信するために後述する制御回路基板と配線を介して接続されている。

【0021】

図1,2に示すように、減速機構6は、異なる歯数の大小二つの平歯車が同軸上に一体化されてなる平歯車ユニットが三段に組み合わされたものと、後述する遊星歯車ユニットとからなる。三段の平歯車ユニットのうち、一段目の平歯車ユニット8は、軸9に取り付けられ、大平歯車8aがモータのピニオンギア5aと噛合して配置されている。また、二段目の平歯車ユニット10は、軸11に取り付けられ、大平歯車10aが一段目の平歯車ユニット8の小平歯車8bと噛合して配置されている。

【0022】

さらに、三段目の平歯車ユニット12は、大平歯車12aと小平歯車12bの間に垂直な軸部12cが設けられ、小平歯車12bを筐体2の高さの半分以下のところに位置させている。また、この平歯車ユニット12は、軸13に取り付けられ、大平歯車12aが二段目の平歯車ユニット10の小平歯車10bと噛合して配置されている。

【0023】

図2,3に示すように、前述した遊星歯車ユニット14は、下部筐体2a内において出力軸7の同軸上に配置されている。遊星歯車ユニット14は、大平歯車15と、セレーションケース16と、太陽ギアと、遊星ギアとから構成されている。大平歯車15は、筐体2(下部筐体2a)内の半分以下の位置において三段目の平歯車ユニット12の小平歯車12bと噛合している。さらに、大平歯車15の上面には有底の略円筒形状のセレーションケース16が配設されている。セレーションケース16の内周面16aは内歯車状に形成されている。また、大平歯車15には、大平歯車15より小径で歯数の少ない太陽ギア17が同軸上に一体化されている。太陽ギア17は、セレーションケース16の底面を貫通してセレーションケース16内の中央に配置されている。セレーションケース16内における太陽ギア17の外周には、三つの遊星ギア18が120°の間隔をあけて配置されている。大平歯車15が回転すると、三つの遊星ギア18は、この間隔を維持したままセレーションケース16の内周面16aと噛合しながら太陽ギア17の周りを自転しながら周回するようになる。

【0024】

また、遊星歯車ユニット14(大平歯車15と太陽ギア17)の中央部は中空形成されており、後述する回転軸25が中空部分を軸方向に貫通している。なお、遊星歯車ユニット14の軸周りにはベアリング19が設けられている。

【0025】

図2に示すように、出力軸7の上端には略円盤形状のサーボホーン20がボルト21によって取り付けられている。サーボホーン20には図示しないリンケージロッドが連結され、このリンケージロッドは被操縦体の可動部位に連結される。なお、サーボホーン20の形状は円盤形状以外にも十字形状や矩形状など様々あり、動作させる可動部位の態様に応じて交換することができる。

【0026】

さらに、出力軸7の下端面には、遊星歯車ユニット14の三つの遊星ギア18が取り付けられる三本の軸22が垂直下向きに突設されている。各軸22は、遊星ギア18と同様に120°の間隔をあけて設けられている。これにより、太陽ギア17の周りを遊星ギア18が周回することで出力軸7が回転するようになる。なお、出力軸7の外周にはベアリング24が設けられている。

【0027】

下部筐体2a内における下部には、出力軸7の回転角度を検出するためのポテンショメータ27が設けられている。ポテンショメータ27は、その下方にある前述した制御回路基板28上に設けられている。ポテンショメータ27には前述した回転軸25が連結される。また、回転軸25の下端部は、丸棒の一部が切り欠かれた断面略D形状となっており、ポテンショメータ27の上面には回転軸25の下端部と合致する凹部が設けられている。これに対し、出力軸7の下端面には回転軸25の上端部に設けられた凸部26と合致する凹部23が設けられている。回転軸25の上端部の凸部26は出力軸7の凹部23に隙間なく圧入され、回転軸25と出力軸7は同軸上に連結される。

【0028】

この実施の形態では、図示しない送信機から被操縦体に信号が送信されると、被操縦体側の受信機はこの信号を受信し、モータ4に送信する。この信号によって回転駆動されたモータ4は、減速機構6を介して出力軸7を回転させ、可動部位を動作させる。出力軸7の回転角度はポテンショメータ27によって検出され、ポテンショメータ27の出力値が所定の値になったところでモータ4の回転駆動が停止される。

【0029】

また、この実施の形態において、モータ4の回転が出力軸7に伝達されるまでの減速機構6の動作を以下に説明する。

【0030】

まず、モータ4の駆動軸5が回転すると、ピニオンギア5aと噛合している一段目の平歯車ユニット8が同時に回転する。一段目の平歯車ユニット8が回転すると、その小平歯車8bと噛合している二段目の平歯車ユニット10が同時に回転する。このとき、モータ4の回転は一段減速される。二段目の平歯車ユニット10が回転すると、その小平歯車10bと噛合している三段目の平歯車ユニット12が同時に回転する。このとき、モータ4の回転は更に一段減速される。三段目の平歯車ユニット12が回転すると、その小平歯車12bと噛合している遊星歯車ユニット14の大平歯車15が同時に回転する。このとき、モータ4の回転は二段目の平歯車ユニット10のときよりも更に一段減速される。

【0031】

遊星歯車ユニット14は、大平歯車15が回転すると、同軸上に一体化されている太陽ギア17も同じく回転する。この回転に伴い太陽ギア17の外周に太陽ギア17とセレーションケース16の内面に噛合している三つの遊星ギア18が自転しながら太陽ギア17の周りを周回する。三つの遊星ギア18の周回によって各遊星ギア18に連結されている出力軸7が回転する。このとき、モータ4の回転は遊星歯車ユニット14によって大幅に減速されるようになる。

【0032】

以上のように、この実施の形態では、一段目から三段目までの平歯車ユニット8,10,12によってモータ4の回転を三段減速させ、減速伝達されたモータ4の回転を遊星歯車ユニット14によって更に大幅に減速させることができる。

【0033】

上述した実施の形態によれば、遊星歯車ユニット14がモータ4の回転を大幅に減速させることにより高トルクが得られるようになる。また、遊星歯車ユニット14を用いれば、遊星歯車ユニット14単体でも大幅な減速が可能であるため、減速機構6の平歯車ユニットの数を必要最小限に減らしてもトルクがそれほど落ちることはない。したがって、サーボ装置1の小型化が可能となる。さらに、遊星歯車ユニット14は、サーボホーン20に負荷がかかっても三つの遊星ギア18に負荷を分散させるため、ギア18の破損を抑えることができ、長寿命化が可能となる。

【0034】

また、モータ4の回転が遊星歯車ユニット14に伝達されるまでに三段の平歯車ユニット8,10,12によって減速させることにより効率的に高トルクが得られるようになる。

【0035】

さらに、遊星歯車ユニット14の直前に配置される三段目の平歯車ユニット12が、大平歯車12aと小平歯車12bの間の軸部12cによって小平歯車12bを下部筐体2a内における半分以下の高さのところに位置させているため、モータ4の回転を低い位置で遊星歯車ユニット14に伝達することが可能となる。これにより、筐体2内に遊星歯車ユニット14を配置することができるようになり、従来はモータ4と出力軸7が同軸上に並んだものにしか適用できなかった遊星歯車をモータ4と出力軸7が並列した構成にも適用可能となる。

【0036】

また、出力軸7と回転軸25は遊星歯車ユニット14の回転動作による影響を受けないため、出力軸7の回転角度を正確にポテンショメータで検出することが可能となる。さらに、回転軸25の下端部にポテンショメータの出力端子面が配設可能であるため、この出力端子面と、モータ端子面と、制御回路基板面とを同一面とすることができる。これにより、組み立て作業性の向上や、配線スペースの削減が可能となり、サーボ装置1の高さ方向のサイズを更に小さくすることができる。

【0037】

なお、上述した実施の形態では、減速機構6において、遊星歯車ユニット14までに平歯車ユニットを三段に組み合わせた構成としているが、これに限定せず、二段に組み合わせたり、四段に組み合わせたりしてもよい。

【0038】

また、上述した実施の形態では、減速機構6の最後段に一つの遊星歯車ユニット14を設けた構成としているが、遊星歯車ユニットを同軸上に複数段に設けた構成としてもよい。この場合、例えば、遊星歯車ユニット14の直前に配置される平歯車ユニット12の軸部12cを伸ばすことで小平歯車12bの位置を更に下げ、その軸部12cの伸びた部分に遊星歯車ユニットを追加することにより複数段設けることが可能となる。このような構成によれば、上述した実施の形態よりも減速比が増して更に高いトルクが得られるようになる。

【図面の簡単な説明】

【0039】

【図1】本発明による模型用サーボ装置の実施の形態を示す平面図である。

【図2】図1におけるA−A断面図である。

【図3】遊星歯車ユニットを示す平面図である。

【図4】従来のサーボ装置を示す断面図である。

【符号の説明】

【0040】

1…サーボ装置

2…筐体

4…モータ

5…駆動軸

6…減速機構

7…出力軸

8,10,12…平歯車ユニット

12a…大平歯車

12b…小平歯車

12c…軸部

14…遊星歯車ユニット

17…太陽ギア

18…遊星ギア

25…回転軸

27…ポテンショメータ

【特許請求の範囲】

【請求項1】

筐体内に、受信機からの信号によって回転駆動されるモータと、前記モータの回転を減速させて伝達する減速機構と、前記モータの駆動軸と一致しない位置で該駆動軸に対して平行に設けられ、前記減速機構から減速伝達された前記モータの回転を伝達する出力軸と、前記出力軸の回転角度を検出するポテンショメータとを備え、前記ポテンショメータによって検出された前記出力軸の回転角度に基づいてフィードバック制御を行う模型用サーボ装置において、

前記減速機構の最後段には、太陽ギアと、前記太陽ギアを中心にその周りを自転しながら周回する遊星ギアとを備えた遊星歯車ユニットが前記出力軸の同軸上に配置されていることを特徴とする模型用サーボ装置。

【請求項2】

前記減速機構は、大小の平歯車が同軸上に一体化されてなる平歯車ユニットが前記モータの駆動軸に対して直交方向に組み合わされた構成を備えていることを特徴とする請求項1記載の模型用サーボ装置。

【請求項3】

前記減速機構において、前記遊星歯車ユニットの直前に配置される前記平歯車ユニットは、その前記大小の平歯車の間に軸部が設けられて前記小平歯車を前記筐体の高さの半分以下のところに位置させており、

前記遊星歯車ユニットは、前記太陽ギアが前記直前の平歯車ユニットの前記大小の平歯車の間に位置するように配置されていることを特徴とする請求項1又は2記載の模型用サーボ装置。

【請求項4】

前記遊星歯車ユニットの中央部が中空形成されており、前記ポテンショメータに連結される回転軸が前記遊星歯車ユニットの前記中空部分を貫通して前記出力軸と同軸上に連結されていることを特徴とする請求項1乃至3の何れか1つに記載の模型用サーボ装置。

【請求項1】

筐体内に、受信機からの信号によって回転駆動されるモータと、前記モータの回転を減速させて伝達する減速機構と、前記モータの駆動軸と一致しない位置で該駆動軸に対して平行に設けられ、前記減速機構から減速伝達された前記モータの回転を伝達する出力軸と、前記出力軸の回転角度を検出するポテンショメータとを備え、前記ポテンショメータによって検出された前記出力軸の回転角度に基づいてフィードバック制御を行う模型用サーボ装置において、

前記減速機構の最後段には、太陽ギアと、前記太陽ギアを中心にその周りを自転しながら周回する遊星ギアとを備えた遊星歯車ユニットが前記出力軸の同軸上に配置されていることを特徴とする模型用サーボ装置。

【請求項2】

前記減速機構は、大小の平歯車が同軸上に一体化されてなる平歯車ユニットが前記モータの駆動軸に対して直交方向に組み合わされた構成を備えていることを特徴とする請求項1記載の模型用サーボ装置。

【請求項3】

前記減速機構において、前記遊星歯車ユニットの直前に配置される前記平歯車ユニットは、その前記大小の平歯車の間に軸部が設けられて前記小平歯車を前記筐体の高さの半分以下のところに位置させており、

前記遊星歯車ユニットは、前記太陽ギアが前記直前の平歯車ユニットの前記大小の平歯車の間に位置するように配置されていることを特徴とする請求項1又は2記載の模型用サーボ装置。

【請求項4】

前記遊星歯車ユニットの中央部が中空形成されており、前記ポテンショメータに連結される回転軸が前記遊星歯車ユニットの前記中空部分を貫通して前記出力軸と同軸上に連結されていることを特徴とする請求項1乃至3の何れか1つに記載の模型用サーボ装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−268796(P2009−268796A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−123526(P2008−123526)

【出願日】平成20年5月9日(2008.5.9)

【出願人】(000201814)双葉電子工業株式会社 (201)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月9日(2008.5.9)

【出願人】(000201814)双葉電子工業株式会社 (201)

【Fターム(参考)】

[ Back to top ]