模型用樹脂成形部品

【課題】 樹脂射出成形金型の製造費用の高額化を抑制しつつ、模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることで地球環境保全に貢献することのできる樹脂成形部品の提供。

【解決手段】主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴とする樹脂成形部品。

【解決手段】主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴とする樹脂成形部品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形部品に係り、特にエコロジー対策に対応できる樹脂成形部品に関する。

【背景技術】

【0002】

本願出願人は、完成後の模型の絵等を外観面に印刷した化粧箱内に、模型部品を含む樹脂成形部品の複数個分を組立説明書とともに梱包した模型組立キットを、製造販売している。この樹脂成形部品は、射出成形機に設置された金型内に溶融樹脂が最初に流入するメインランナーと、これに続くサブランナーと、これに続く外周ランナーと、サブランナーまたは外周ランナーから分岐する枝ランナーと、外周ランナーまたは枝ランナーからゲートを介して続く模型部品とが一体成形されることにより形成されている。上記の樹脂成形部品のうち、模型部品以外のメインランナー、サブランナー、外周ランナー等の主ランナーとそれから分岐している枝ランナーは、模型部品を切り離した後には不要となるので、燃えないゴミとして回収され、再利用される。

【0003】

一方、樹脂成形部品の樹脂成形に使用される樹脂の種類は、溶剤で接着面を溶かして接着が可能となるポリスチレン系樹脂材料が主流であるが、溶剤は健康上の問題もあることから、近年では溶剤による接着が不要となるようにピンと穴の嵌合などで模型部品同士を接合し、模型を完成できるようにしている。このように嵌合で完成させるために、寸法精度が確保できるABS(アクリロニトリル・ブタジエン・スチレン)系樹脂材料、PE(低密度ポリエチレン)系樹脂材料、ポリ塩化ビニル系樹脂材料、アクリル、ポリプロピレンなどの様々な成形材料が使用されている。したがって、再利用する際に異なる成型材料が混ざってしまわないように、主ランナー等を回収する際には、成型材料毎に分別して回収できるようにすることが望まれている。

【0004】

また、従来技術として、成形品の端部に材料表示用凸部を形成するか否かによって、成形品の材質が一般材であるか難燃材であるか容易に判別がつくようにすることが知られている。(特許文献1)

主ランナー等を成型材料毎に容易に分別して回収できるように、上記の従来技術を適用して、主ランナー等に成型材料毎に凸部を形成することが考えられる。

【0005】

しかしながら、模型部品を傷つけないためには、枝ランナーからゲートを介して成形された模型部品を、ゲート部分から切断せずに、枝ランナー部分を残して模型部品とともに切り離すことが望ましい。また、このように枝ランナー部分を残して切り離すことにより、エアブラシ等による塗装時にピンセット等で把持する把持部として利用できる。このため、切り離し後の枝ランナーの状態でも、樹脂の種類毎の回収を行えるようになっていなくてはならない。また、枝ランナー以外のメインランナー、サブランナー、外周ランナーの主ランナーについても、模型組立の効率化のために切り離されることがあるが、どの部分で切り離すかは購入者次第なので予測がつかない。結局切り離した部分に、樹脂の種類を判別するための凸部がなければ、樹脂の種類毎の回収は行えなくなってしまう。そのため、樹脂の種類毎の回収を確実に行えるようにするには、メインランナー、サブランナー、外周ランナーからなる主ランナー、および、それらから分岐する枝ランナーのあらゆる部分に樹脂の種類を識別するための凸部を設けることが望ましい。

【0006】

そのためには、まず樹脂の種類別にすべてのランナーの断面形状を変えることが考えられるが、このためには樹脂射出成形金型の製造時に、断面形状毎に別の加工機械が必要となり、金型製造費用の高額化の原因となってしまう。このような金型製造費用の高額化を抑制するには、金型への追加工によって、ランナーのあらゆる部分に樹脂の種類を識別するための凸部が成型されるようにすることが望まれるが、枝ランナーについては、主ランナーに比して長さが短いにも関わらず、模型部品の位置、形状によって様々な方向に延びることになるため、金型上の枝ランナーを成型する部分に、凸部が成型されるための追加工を施すことは極めて手間が掛かり(具体的には、自動加工が難しいため、汎用フライスを用いて枝ランナーを成型するための成型溝1本1本を個別に加工することになる)、やはり金型製造費用の高額化の原因になってしまう。

【特許文献1】特開昭57−137109公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

したがって、本発明は上記の事情に鑑みてなされたものであり、樹脂射出成形金型の製造費用の高額化を抑制しつつ、模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることで、地球環境保全に貢献することのできる樹脂成形部品の提供を目的としている。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明によれば、主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴としている。

【0009】

また、前記主ランナーは、部品番号、部品名とともに樹脂の種類を、文字表示するための表示部を、さらに形成したことを特徴としている。

【0010】

そして、上記の樹脂成形部品の複数個分を収納する箱と、模型の組立説明書とを備えた模型組立キットであって、樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した前記箱とを備えることを特徴としている。

【発明の効果】

【0011】

本発明によれば、樹脂射出成形金型の製造費用の高額化を抑制しつつ、しかも模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることが可能になる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の一実施形態について添付の各図面を参照して述べる。図1は、本発明の樹脂成形部品1の4分の1の部分を示す平面図である。本図において、樹脂成形部品1の残りの部分は削除してあるが、以下に説明する構成を備えている。この樹脂成形部品1は、溶融樹脂材料が射出成形機から最初に流入する円形のメインランナー2と、これに続くサブランナー3と、これに続く外周ランナー4とからなる主ランナーと、サブランナー3または外周ランナー4から分岐する枝ランナー5、6、8と、各枝ランナーの先端のゲートから続く模型部品7とが一体成形されることで形成されている。

【0013】

また、主ランナーに含まれる外周ランナー4は、部品番号9a、部品名とともに樹脂の種類9bである「ABS」を、文字表示する表示部9がさらに一体成形されている。

【0014】

次に、図2は、本発明の樹脂成形部品11を示す平面図である。本図において、樹脂成形部品11は、溶融樹脂材料が射出成形機から最初に流入する部分円形のメインランナー12と、これに続くサブランナー13と、これに続く外周ランナー14とからなる主ランナーと、サブランナー13または外周ランナー14から分岐する枝ランナー15、16、18と、各枝ランナーの先端のゲートから続く模型部品17とが一体成形されることで形成されている。

【0015】

また、主ランナーに含まれる外周ランナー14は、部品名とともに樹脂の種類19bである「PE」を、文字表示するための表示部19がさらに一体成形されている。

【0016】

図3(a)は、図1の樹脂成形部品1の外周ランナー4の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図、図3(b)は、図2の樹脂成形部品111の外周ランナー14の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図である。

【0017】

先ず、図3(a)においてABS系樹脂材料から成形される樹脂成形部品1の外周ランナー4は、その横断面形状が概ね円形となるように長手方向に延設されるとともに、長手方向に平行かつ連続形成される凸状形状部20が、半径Rが0.5mmで高さが0.15mmとなるように形成されている。また、図3(a)については外周ランナー4の端部のみを例示しているが、この凸状形状部20は、外周ランナー4はもちろん、メインランナー2、サブランナー3にもそれぞれ形成されており、いずれの凸状形状部20も、それが設けられているランナーと平行となるように形成されている。

【0018】

すなわち、主ランナーには、主ランナーと平行となるように凸条が形成されている。また、この外周ランナー4は、樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面PLに対してアンダーとならないように成形することができる。さらに、凸状形状部20が主ランナーと平行となるように形成されているため、凸状形状部20を形成するための金型加工は、主ランナーを成型するための成型溝を形成する際に用いる加工装置を用いて、自動で行うことができる。したがって、樹脂の材料の判別のために凸状形状部20を形成するようにしたとしても、金型製造時の加工費用が高額化することを抑制することができる。

【0019】

一方、図3(b)においてPE系樹脂材料から成形される樹脂成形部品11の外周ランナー14は、その横断面形状が概ね円形となるように長手方向に延設されるとともに、長手方向に平行に上下面に連続形成される凸状形状部20、21が、半径Rが0.5mmで高さが0.15mmとなるように形成されている。また、図3(b)については外周ランナー14の端部のみを例示しているが、この凸状形状部20、21は、外周ランナー14はもちろん、メインランナー12、サブランナー13にもそれぞれ形成されており、いずれの凸状形状部20、21も、それが設けられているランナーと平行となるように形成されている。すなわち、主ランナーには、主ランナーと平行となるように凸条が形成されている。また、この外周ランナー14は、樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面PLに対してアンダーとならないように成形することができる。さらに、凸状形状部20、21が主ランナーと平行となるように形成されているため、凸状形状部20、21を形成するための金型加工は、主ランナーを成型するための成型溝を形成する際に用いる加工装置を用いて、自動で行うことができる。したがって、樹脂の材料の判別のために凸状形状部20、21を形成するようにしたとしても、金型製造時の加工費用が高額化することを抑制することができる。

【0020】

以上のように、ABS系樹脂材料を用いた樹脂成形部品1の主ランナーには凸状形状部20のみが形成され、PE系樹脂材料から成形される樹脂成形部品11の主ランナーには凸状形状部20、21が形成されているので、凸状形状部の本数によって、主ランナーの樹脂材料を容易に判別することができる。また、このように樹脂材料を容易に判別するための凸状形状部を設けたとしても、前述の理由から、金型製造時の加工費用が高額化することは抑制することができる。

【0021】

次に、図4(a)は、図1のABS系樹脂材料から成形される樹脂成形部品1の枝ランナー5、6、8の端部からゲート、模型部品7を除き、樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図であり、図4(b)は、図2のPE系樹脂材料から成形される樹脂成形部品111の枝ランナー15、16、18の端部からゲート、模型部品7を除き樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図である。本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、樹脂成形部品1の枝ランナー5、6、8は、上記のようにその端部においてゲートを介して模型部品7を形成するとともに、その横断面形状が概ね円形となるようにサブランナー3または外周ランナー4から分岐されている。

【0022】

そして、枝ランナー5、6、8は不図示のゲートを頂点に形成した半球体を形成しており、ゲートの近傍で樹脂の種類毎に異なる上面形状を有する凸状の異型形状部22が一体形成されている。本実施例では、ABS系樹脂材料から成形される枝ランナー5、6、8においては、異型形状部22は一辺が1.3mmの正三角形とされている。

【0023】

また、枝ランナー15、16、18も不図示のゲートを頂点に形成した半球体を形成しており、ゲートの近傍で樹脂の種類毎に異なる上面形状を有する凸状の異型形状部23が一体形成されている。本実施例では、PE系樹脂材料から成形される枝ランナー15、16、18においては、異型形状部23は正四角形とされている。

【0024】

以上の各異型形状部22、23は樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面BLに対してアンダーとならないように成形することができる。また、ABS系樹脂材料を用いた樹脂成形部品1の枝ランナー5、6、8の異形形状部22の上面形状は正三角形であり、PE系樹脂材料から成形される樹脂成形部品11の枝ランナー15、16、18の異形形状部23の上面形状は正四角形とされているので、異形形状部の上面形状によって、枝ランナーの樹脂材料を容易に判別することができるようになっている。さらに、枝ランナー5、6、8、15、16、18においては、異型形状部22、23がゲートの近傍に形成されているが、主ランナーのような、ランナーと平行な凸条は形成されていない。すなわち、枝ランナーについては、平行な凸状形状部を成型するための金型加工の手間(前述したが、この金型加工は自動ではできず、枝ランナーを成型するための金型上の成型溝1本1本に対して、汎用フライスを用いて加工しなくてはならない)が省かれることになり、金型製造時の加工費用の高額化を抑制することができる。そのような凸状形状部を形成しなくとも、枝ランナーについては、異形形状部がゲートの近傍に形成され、その上面形状が異なることで、その樹脂材料の識別を容易に行うことができるので以下に詳述する。

【0025】

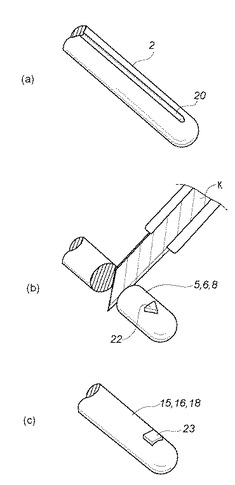

図5(b)は、枝ランナー5、6、8をカッターナイフKで切断した後の様子を模型部品7を省略して図示した外観斜視図である。図5(b)に図示されているとおり、枝ランナー5、6、8については、模型部品7を傷つけないため、または、エアブラシ等による塗装時の把持部とするために、ゲート部分から模型部品(不図示)を切断するのではなく、その端部(ゲートの近傍)を残して模型部品とともにカッターナイフKなどで切断される。その後、模型部品から枝ランナーの端部を切り離しても、その部分には異型形状部22があるので、樹脂の種類毎の回収を行えるようになる。また、枝ランナーの、模型部品に残されなかった部分については、主ランナーとつながったままなので、主ランナーとともに樹脂の種類毎に回収することができる。

【0026】

以上のとおり、枝ランナーについては、ゲートの近傍に異形形状部を形成しておくだけでも、樹脂の種類毎に回収することが十分可能である。この点に着目し、枝ランナーについては、金型加工の手間がかかるランナーと平行な凸条を設けないことで、樹脂の種類毎に回収することを可能としつつも、金型製造時の加工費用が高額化することが抑制されることになる。

最後に、図5(a)は、外周ランナー4の端部の外観斜視図、 (c)は枝ランナー15、16、18の様子を模型部品7を省略して図示した外観斜視図である。本図において上記の凸状形状部20と、異型形状部23が図示のように一体成形されている。

【0027】

以上のようにして準備された樹脂成形部品1、11の複数個分を、化粧箱に模型の組立説明書と、樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した化粧箱に収納することで分別回収が可能になるので、特に子供の教育上の観点からは好ましい。

【0028】

尚、上記例ではABS(アクリロニトリル・ブタジエン・スチレン)系樹脂材料、PE(低密度ポリエチレン)系樹脂材料から成形する事例のみを記載し、形状部の形状及び配置位置を述べたが、これに限定されず、ポリ塩化ビニル系樹脂材料、アクリル、ポリプロピレンなどの異なる成形材料が使用される場合には、異なる形状部、配置位置となることは言うまでもない。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施形態になる樹脂成形部品1を示す平面図である。

【図2】樹脂成形部品11を示す平面図である。

【図3】(a)は、図1の樹脂成形部品1の外周ランナー4の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図、(b)は、図2の樹脂成形部品111の外周ランナー14の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図である。

【図4】(a)は、図1の樹脂成形部品1の枝ランナー5、6、8から模型部品7を除き、樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図、(b)は、図2の樹脂成形部品111の枝ランナー15、16、18から模型部品7を除き樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図である。

【図5】(a)は、外周ランナー4の端部の外観斜視図、(b)は枝ランナー5、6、8をカッターナイフKで切断した後の様子を模型部品7を省略して図示した外観斜視図、(c)は枝ランナー15、16、18の様子を模型部品7を省略して図示した外観斜視図である。

【符号の説明】

【0030】

1、11 樹脂成形部品

2、12 メインランナー

3、13 サブランナー

4、14 外周ランナー

5、15、6、16、8、18 枝ランナー

7 模型部品

20、21 凸状形状部

22、23 異型形状部

K カッターナイフ

【技術分野】

【0001】

本発明は、樹脂成形部品に係り、特にエコロジー対策に対応できる樹脂成形部品に関する。

【背景技術】

【0002】

本願出願人は、完成後の模型の絵等を外観面に印刷した化粧箱内に、模型部品を含む樹脂成形部品の複数個分を組立説明書とともに梱包した模型組立キットを、製造販売している。この樹脂成形部品は、射出成形機に設置された金型内に溶融樹脂が最初に流入するメインランナーと、これに続くサブランナーと、これに続く外周ランナーと、サブランナーまたは外周ランナーから分岐する枝ランナーと、外周ランナーまたは枝ランナーからゲートを介して続く模型部品とが一体成形されることにより形成されている。上記の樹脂成形部品のうち、模型部品以外のメインランナー、サブランナー、外周ランナー等の主ランナーとそれから分岐している枝ランナーは、模型部品を切り離した後には不要となるので、燃えないゴミとして回収され、再利用される。

【0003】

一方、樹脂成形部品の樹脂成形に使用される樹脂の種類は、溶剤で接着面を溶かして接着が可能となるポリスチレン系樹脂材料が主流であるが、溶剤は健康上の問題もあることから、近年では溶剤による接着が不要となるようにピンと穴の嵌合などで模型部品同士を接合し、模型を完成できるようにしている。このように嵌合で完成させるために、寸法精度が確保できるABS(アクリロニトリル・ブタジエン・スチレン)系樹脂材料、PE(低密度ポリエチレン)系樹脂材料、ポリ塩化ビニル系樹脂材料、アクリル、ポリプロピレンなどの様々な成形材料が使用されている。したがって、再利用する際に異なる成型材料が混ざってしまわないように、主ランナー等を回収する際には、成型材料毎に分別して回収できるようにすることが望まれている。

【0004】

また、従来技術として、成形品の端部に材料表示用凸部を形成するか否かによって、成形品の材質が一般材であるか難燃材であるか容易に判別がつくようにすることが知られている。(特許文献1)

主ランナー等を成型材料毎に容易に分別して回収できるように、上記の従来技術を適用して、主ランナー等に成型材料毎に凸部を形成することが考えられる。

【0005】

しかしながら、模型部品を傷つけないためには、枝ランナーからゲートを介して成形された模型部品を、ゲート部分から切断せずに、枝ランナー部分を残して模型部品とともに切り離すことが望ましい。また、このように枝ランナー部分を残して切り離すことにより、エアブラシ等による塗装時にピンセット等で把持する把持部として利用できる。このため、切り離し後の枝ランナーの状態でも、樹脂の種類毎の回収を行えるようになっていなくてはならない。また、枝ランナー以外のメインランナー、サブランナー、外周ランナーの主ランナーについても、模型組立の効率化のために切り離されることがあるが、どの部分で切り離すかは購入者次第なので予測がつかない。結局切り離した部分に、樹脂の種類を判別するための凸部がなければ、樹脂の種類毎の回収は行えなくなってしまう。そのため、樹脂の種類毎の回収を確実に行えるようにするには、メインランナー、サブランナー、外周ランナーからなる主ランナー、および、それらから分岐する枝ランナーのあらゆる部分に樹脂の種類を識別するための凸部を設けることが望ましい。

【0006】

そのためには、まず樹脂の種類別にすべてのランナーの断面形状を変えることが考えられるが、このためには樹脂射出成形金型の製造時に、断面形状毎に別の加工機械が必要となり、金型製造費用の高額化の原因となってしまう。このような金型製造費用の高額化を抑制するには、金型への追加工によって、ランナーのあらゆる部分に樹脂の種類を識別するための凸部が成型されるようにすることが望まれるが、枝ランナーについては、主ランナーに比して長さが短いにも関わらず、模型部品の位置、形状によって様々な方向に延びることになるため、金型上の枝ランナーを成型する部分に、凸部が成型されるための追加工を施すことは極めて手間が掛かり(具体的には、自動加工が難しいため、汎用フライスを用いて枝ランナーを成型するための成型溝1本1本を個別に加工することになる)、やはり金型製造費用の高額化の原因になってしまう。

【特許文献1】特開昭57−137109公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

したがって、本発明は上記の事情に鑑みてなされたものであり、樹脂射出成形金型の製造費用の高額化を抑制しつつ、模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることで、地球環境保全に貢献することのできる樹脂成形部品の提供を目的としている。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明によれば、主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴としている。

【0009】

また、前記主ランナーは、部品番号、部品名とともに樹脂の種類を、文字表示するための表示部を、さらに形成したことを特徴としている。

【0010】

そして、上記の樹脂成形部品の複数個分を収納する箱と、模型の組立説明書とを備えた模型組立キットであって、樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した前記箱とを備えることを特徴としている。

【発明の効果】

【0011】

本発明によれば、樹脂射出成形金型の製造費用の高額化を抑制しつつ、しかも模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることが可能になる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の一実施形態について添付の各図面を参照して述べる。図1は、本発明の樹脂成形部品1の4分の1の部分を示す平面図である。本図において、樹脂成形部品1の残りの部分は削除してあるが、以下に説明する構成を備えている。この樹脂成形部品1は、溶融樹脂材料が射出成形機から最初に流入する円形のメインランナー2と、これに続くサブランナー3と、これに続く外周ランナー4とからなる主ランナーと、サブランナー3または外周ランナー4から分岐する枝ランナー5、6、8と、各枝ランナーの先端のゲートから続く模型部品7とが一体成形されることで形成されている。

【0013】

また、主ランナーに含まれる外周ランナー4は、部品番号9a、部品名とともに樹脂の種類9bである「ABS」を、文字表示する表示部9がさらに一体成形されている。

【0014】

次に、図2は、本発明の樹脂成形部品11を示す平面図である。本図において、樹脂成形部品11は、溶融樹脂材料が射出成形機から最初に流入する部分円形のメインランナー12と、これに続くサブランナー13と、これに続く外周ランナー14とからなる主ランナーと、サブランナー13または外周ランナー14から分岐する枝ランナー15、16、18と、各枝ランナーの先端のゲートから続く模型部品17とが一体成形されることで形成されている。

【0015】

また、主ランナーに含まれる外周ランナー14は、部品名とともに樹脂の種類19bである「PE」を、文字表示するための表示部19がさらに一体成形されている。

【0016】

図3(a)は、図1の樹脂成形部品1の外周ランナー4の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図、図3(b)は、図2の樹脂成形部品111の外周ランナー14の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図である。

【0017】

先ず、図3(a)においてABS系樹脂材料から成形される樹脂成形部品1の外周ランナー4は、その横断面形状が概ね円形となるように長手方向に延設されるとともに、長手方向に平行かつ連続形成される凸状形状部20が、半径Rが0.5mmで高さが0.15mmとなるように形成されている。また、図3(a)については外周ランナー4の端部のみを例示しているが、この凸状形状部20は、外周ランナー4はもちろん、メインランナー2、サブランナー3にもそれぞれ形成されており、いずれの凸状形状部20も、それが設けられているランナーと平行となるように形成されている。

【0018】

すなわち、主ランナーには、主ランナーと平行となるように凸条が形成されている。また、この外周ランナー4は、樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面PLに対してアンダーとならないように成形することができる。さらに、凸状形状部20が主ランナーと平行となるように形成されているため、凸状形状部20を形成するための金型加工は、主ランナーを成型するための成型溝を形成する際に用いる加工装置を用いて、自動で行うことができる。したがって、樹脂の材料の判別のために凸状形状部20を形成するようにしたとしても、金型製造時の加工費用が高額化することを抑制することができる。

【0019】

一方、図3(b)においてPE系樹脂材料から成形される樹脂成形部品11の外周ランナー14は、その横断面形状が概ね円形となるように長手方向に延設されるとともに、長手方向に平行に上下面に連続形成される凸状形状部20、21が、半径Rが0.5mmで高さが0.15mmとなるように形成されている。また、図3(b)については外周ランナー14の端部のみを例示しているが、この凸状形状部20、21は、外周ランナー14はもちろん、メインランナー12、サブランナー13にもそれぞれ形成されており、いずれの凸状形状部20、21も、それが設けられているランナーと平行となるように形成されている。すなわち、主ランナーには、主ランナーと平行となるように凸条が形成されている。また、この外周ランナー14は、樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面PLに対してアンダーとならないように成形することができる。さらに、凸状形状部20、21が主ランナーと平行となるように形成されているため、凸状形状部20、21を形成するための金型加工は、主ランナーを成型するための成型溝を形成する際に用いる加工装置を用いて、自動で行うことができる。したがって、樹脂の材料の判別のために凸状形状部20、21を形成するようにしたとしても、金型製造時の加工費用が高額化することを抑制することができる。

【0020】

以上のように、ABS系樹脂材料を用いた樹脂成形部品1の主ランナーには凸状形状部20のみが形成され、PE系樹脂材料から成形される樹脂成形部品11の主ランナーには凸状形状部20、21が形成されているので、凸状形状部の本数によって、主ランナーの樹脂材料を容易に判別することができる。また、このように樹脂材料を容易に判別するための凸状形状部を設けたとしても、前述の理由から、金型製造時の加工費用が高額化することは抑制することができる。

【0021】

次に、図4(a)は、図1のABS系樹脂材料から成形される樹脂成形部品1の枝ランナー5、6、8の端部からゲート、模型部品7を除き、樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図であり、図4(b)は、図2のPE系樹脂材料から成形される樹脂成形部品111の枝ランナー15、16、18の端部からゲート、模型部品7を除き樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図である。本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、樹脂成形部品1の枝ランナー5、6、8は、上記のようにその端部においてゲートを介して模型部品7を形成するとともに、その横断面形状が概ね円形となるようにサブランナー3または外周ランナー4から分岐されている。

【0022】

そして、枝ランナー5、6、8は不図示のゲートを頂点に形成した半球体を形成しており、ゲートの近傍で樹脂の種類毎に異なる上面形状を有する凸状の異型形状部22が一体形成されている。本実施例では、ABS系樹脂材料から成形される枝ランナー5、6、8においては、異型形状部22は一辺が1.3mmの正三角形とされている。

【0023】

また、枝ランナー15、16、18も不図示のゲートを頂点に形成した半球体を形成しており、ゲートの近傍で樹脂の種類毎に異なる上面形状を有する凸状の異型形状部23が一体形成されている。本実施例では、PE系樹脂材料から成形される枝ランナー15、16、18においては、異型形状部23は正四角形とされている。

【0024】

以上の各異型形状部22、23は樹脂射出成形金型のキャビティ100とコア101との間における破線図示の離型面BLに対してアンダーとならないように成形することができる。また、ABS系樹脂材料を用いた樹脂成形部品1の枝ランナー5、6、8の異形形状部22の上面形状は正三角形であり、PE系樹脂材料から成形される樹脂成形部品11の枝ランナー15、16、18の異形形状部23の上面形状は正四角形とされているので、異形形状部の上面形状によって、枝ランナーの樹脂材料を容易に判別することができるようになっている。さらに、枝ランナー5、6、8、15、16、18においては、異型形状部22、23がゲートの近傍に形成されているが、主ランナーのような、ランナーと平行な凸条は形成されていない。すなわち、枝ランナーについては、平行な凸状形状部を成型するための金型加工の手間(前述したが、この金型加工は自動ではできず、枝ランナーを成型するための金型上の成型溝1本1本に対して、汎用フライスを用いて加工しなくてはならない)が省かれることになり、金型製造時の加工費用の高額化を抑制することができる。そのような凸状形状部を形成しなくとも、枝ランナーについては、異形形状部がゲートの近傍に形成され、その上面形状が異なることで、その樹脂材料の識別を容易に行うことができるので以下に詳述する。

【0025】

図5(b)は、枝ランナー5、6、8をカッターナイフKで切断した後の様子を模型部品7を省略して図示した外観斜視図である。図5(b)に図示されているとおり、枝ランナー5、6、8については、模型部品7を傷つけないため、または、エアブラシ等による塗装時の把持部とするために、ゲート部分から模型部品(不図示)を切断するのではなく、その端部(ゲートの近傍)を残して模型部品とともにカッターナイフKなどで切断される。その後、模型部品から枝ランナーの端部を切り離しても、その部分には異型形状部22があるので、樹脂の種類毎の回収を行えるようになる。また、枝ランナーの、模型部品に残されなかった部分については、主ランナーとつながったままなので、主ランナーとともに樹脂の種類毎に回収することができる。

【0026】

以上のとおり、枝ランナーについては、ゲートの近傍に異形形状部を形成しておくだけでも、樹脂の種類毎に回収することが十分可能である。この点に着目し、枝ランナーについては、金型加工の手間がかかるランナーと平行な凸条を設けないことで、樹脂の種類毎に回収することを可能としつつも、金型製造時の加工費用が高額化することが抑制されることになる。

最後に、図5(a)は、外周ランナー4の端部の外観斜視図、 (c)は枝ランナー15、16、18の様子を模型部品7を省略して図示した外観斜視図である。本図において上記の凸状形状部20と、異型形状部23が図示のように一体成形されている。

【0027】

以上のようにして準備された樹脂成形部品1、11の複数個分を、化粧箱に模型の組立説明書と、樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した化粧箱に収納することで分別回収が可能になるので、特に子供の教育上の観点からは好ましい。

【0028】

尚、上記例ではABS(アクリロニトリル・ブタジエン・スチレン)系樹脂材料、PE(低密度ポリエチレン)系樹脂材料から成形する事例のみを記載し、形状部の形状及び配置位置を述べたが、これに限定されず、ポリ塩化ビニル系樹脂材料、アクリル、ポリプロピレンなどの異なる成形材料が使用される場合には、異なる形状部、配置位置となることは言うまでもない。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施形態になる樹脂成形部品1を示す平面図である。

【図2】樹脂成形部品11を示す平面図である。

【図3】(a)は、図1の樹脂成形部品1の外周ランナー4の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図、(b)は、図2の樹脂成形部品111の外周ランナー14の端部を樹脂射出成形金型のキャビティ100とコア101の分離面PLとともに示した図である。

【図4】(a)は、図1の樹脂成形部品1の枝ランナー5、6、8から模型部品7を除き、樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図、(b)は、図2の樹脂成形部品111の枝ランナー15、16、18から模型部品7を除き樹脂射出成形金型のキャビティ100とコア101の分離面BLとともに示した図である。

【図5】(a)は、外周ランナー4の端部の外観斜視図、(b)は枝ランナー5、6、8をカッターナイフKで切断した後の様子を模型部品7を省略して図示した外観斜視図、(c)は枝ランナー15、16、18の様子を模型部品7を省略して図示した外観斜視図である。

【符号の説明】

【0030】

1、11 樹脂成形部品

2、12 メインランナー

3、13 サブランナー

4、14 外周ランナー

5、15、6、16、8、18 枝ランナー

7 模型部品

20、21 凸状形状部

22、23 異型形状部

K カッターナイフ

【特許請求の範囲】

【請求項1】

主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、

前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴とする樹脂成形部品。

【請求項2】

前記主ランナーは、部品番号、部品名とともに樹脂の種類を、文字表示するための表示部を、さらに形成したことを特徴とする請求項1に記載の樹脂成形部品。

【請求項3】

請求項1または2に記載の樹脂成形部品の複数個分を収納する箱と、模型の組立説明書とを備えた模型組立キットであって、

樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した前記箱とを備えることを特徴とする模型組立キット。

【請求項1】

主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、

前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴とする樹脂成形部品。

【請求項2】

前記主ランナーは、部品番号、部品名とともに樹脂の種類を、文字表示するための表示部を、さらに形成したことを特徴とする請求項1に記載の樹脂成形部品。

【請求項3】

請求項1または2に記載の樹脂成形部品の複数個分を収納する箱と、模型の組立説明書とを備えた模型組立キットであって、

樹脂の分別回収のための注意書き書面、または樹脂の分別回収の注意書き表示を施した前記箱とを備えることを特徴とする模型組立キット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−298085(P2009−298085A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−156914(P2008−156914)

【出願日】平成20年6月16日(2008.6.16)

【特許番号】特許第4291396号(P4291396)

【特許公報発行日】平成21年7月8日(2009.7.8)

【出願人】(000135748)株式会社バンダイ (246)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月16日(2008.6.16)

【特許番号】特許第4291396号(P4291396)

【特許公報発行日】平成21年7月8日(2009.7.8)

【出願人】(000135748)株式会社バンダイ (246)

【Fターム(参考)】

[ Back to top ]