模様付き人造大理石の製造方法

【課題】従来の人造大理石には見られなかった自然な格子状模様や流れ模様等を発現させることができる優美で意匠性の高い人造大理石の製造方法を提案する。

【解決手段】人造大理石用液状コンパウンドを注型して成形するに当たり、成形中の液状コンパウンドの粘度を300〜800mPa・sの範囲に調整し、下金型1を上金型2より温度が高く、かつ上下金型の温度差を30℃〜50℃の範囲とすることによりベナール対流を生じさせ、これにより製品表面に格子状模様、雲柄模様又は流れ模様を発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【解決手段】人造大理石用液状コンパウンドを注型して成形するに当たり、成形中の液状コンパウンドの粘度を300〜800mPa・sの範囲に調整し、下金型1を上金型2より温度が高く、かつ上下金型の温度差を30℃〜50℃の範囲とすることによりベナール対流を生じさせ、これにより製品表面に格子状模様、雲柄模様又は流れ模様を発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キッチンのカウンタートップや洗面カウンター、浴室カウンター等に用いられる模様付き人造大理石の製造方法に関するものである。

【背景技術】

【0002】

人造大理石に格子状模様や流れ模様を付与する製造方法としては、従来から、例えば外側部分に着色した柄材を混ぜて成形した板状のものの表面を研磨して格子状模様を付けたり、成形型の表面に流れ模様用の材料を刷毛などで書き入れてから成形する方法が知られている。

【0003】

しかし、このような方法は、研磨する工程が増えて効率が悪かったり、自然な流れ模様や雲柄模様を付与することは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−61847号公報

【特許文献2】特開2008−207397号公報

【特許文献3】特開2001−293732号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題を解消し、従来の人造大理石には見られなかった自然の大理石の模様に近い模様や、格子状模様や流れ模様等の種々の模様を発現させることができる優美な意匠性の高い人造大理石の製造方法を提案するものである。

【課題を解決するための手段】

【0006】

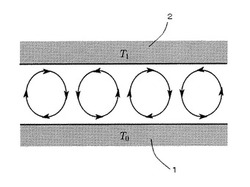

本発明は、上下金型内にベナール対流を生じさせることにより、自然な大理石模様など種々の模様を発現させるもので、図1に示すように、ベナール対流は、所定の条件のもとで、下金型1の温度を上金型2より高くして、上金型2と下金型1との間に温度差を持たせた型内に流体を入れることにより発生する。

【0007】

上下金型の温度差が小さければ下から上へ熱伝導が行われるだけであるが、温度勾配がある臨界値を超えると、格子状の細胞が一面に現れる。更に温度勾配を増すと、細胞は一列に連なって平行な帯状の構造をつくり、雲柄状や流れ模様を発現する。また、更にそれ以上に温度勾配を増すと、崩壊して対流は乱流状態となる。

【0008】

すなわち、本発明は人造大理石を注型成形する際、成形型内で液状コンパウンドがベナール対流が生じるまで上下金型に温度差を付け、かつ対流しやすいよう上記コンパウンドの粘性を調整し、更に対流が模様として発現するように、粒状や燐片状の柄材を加えて成形する模様付き人造大理石の製造方法である。

【0009】

ここでいう、人造大理石を注型成形する液状コンパウンドとは、人造大理石用に用いる加熱等により硬化する液状樹脂という意味であり、例えばメタクリル酸メチルモノマーやその部分重合体、あるいはメタクリル酸メチルモノマーとその重合体を溶解したアクリル系人造大理石用樹脂液やポリエステル系人造大理石用樹脂液等である。これらには、結晶シリカや溶融シリカ、水酸化アルミニウムや炭酸カルシウムの微粉体である無機質フィラーを添加し、大理石調の外観や剛性等の特性を付与する。

【0010】

硬化剤としては、例えばパーカーボネート系やアルキルパーエステル系等の重合開始剤を適宜量添加する。

【0011】

着色剤としては、例えば黒顔料としてカーボンブラック、白顔料として酸化チタン、黄色顔料としてアンスラキノン系イエロー、青顔料として銅フタロシアニン系ブルー、赤顔料としてペリレン系レッド等の無機系又は有機系の顔料を適宜量添加する。

【0012】

格子状模様や流れ模様等を発現させる柄材としては、液状コンパウンドの対流時に配向する燐片状のマイカやパール顔料又は粒状のチップ等を適宜量添加する。

【0013】

また、液状コンパウンドの粘性は、樹脂液のモノマー添加量や無機質フィラーの粒径や添加量で調整する。

【0014】

ベナール対流は下型面を一様に加熱することで、加熱された人造大理石用液状コンパウンドが膨張し浮力により上昇する。低い温度の上型面では冷やされて収縮した人造大理石用液状コンパウンドが沈み込む。これにより対流が発生する。

【0015】

金型の温度は、下金型を上金型より温度が高く、かつ上下金型の温度差を30℃〜50℃の範囲とする必要があり、上下金型の温度差が30℃以下の場合は、ベナール対流の発生が小さく、対流による柄材の配向が起こらないため、格子状模様の発現が見られなくなる。また、上下金型の温度差が50℃以上の場合は、帯状の対流が崩壊して乱流となり、流れ模様が見られなくなる。

【0016】

また、人造大理石用液状コンパウンドの粘度は、300〜800mPa・sの範囲が好ましく、人造大理石用液状コンパウンドの粘度が300mPa・s以下の場合は、低粘度のため柄材が下型側へ沈降して、格子状模様や流れ模様の発現がなくなる。また、粘度が800mPa・s以上の場合もベナール対流の発生が起こらなくなり、格子状模様や流れ模様の発現が見られなくなる。

【発明の効果】

【0017】

本発明の模様付き人造大理石は、後記する表1からも分かるように、人造大理石用配合物の粘性と金型の温度条件をベナール対流が発生する条件に調整することにより、柄材が格子状模様や流れ模様、あるいは雲型模様を容易に発現し得るので、天然の大理石のような自然に近い柄など、種々の模様を付与することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る模様付き人造大理石の製造方法において利用されるベナール対流の原理図である。

【図2】本発明の方法(実施例1)によって実施製造された格子状模様の人造大理石の写真である。

【図3】本発明の方法(実施例2)によって実施製造された流れ模様の人造大理石の写真である。

【図4】後記比較例1によって実施製造された人造大理石の写真である。

【発明を実施するための形態】

【0019】

以下、実施例によって本発明の具体的な実施形態を説明する。

実施例1

【0020】

メタクリル酸メチル100重量部にメタクリル樹脂22重量部を配合してシラップを作り、このシラップ100重量部に対して、水酸化アルミニウム微粉体50重量部と硬化剤としてジ-2-エチルへキシルジカーボネート1重量部、柄材としてパール顔料を0.15重量部と黒顔料としてカーボンブラックを0.001重量部を混合してアクリル人造大理石用液状コンパウンドとした。

【0021】

このときの液状コンパウンドの粘度は、500mPa・sであった。

【0022】

この液状コンパウンドを、平板状の上金型2の温度(T1)を30℃とし、下金型1の温度(T0)を60℃に調整した金型(上下金型の温度差30℃)内に注入して、30分間静置し、その後に上金型、下金型とも100℃で30分間加熱し、板厚10mm、30cm角の製品表面となる下金型1の内底面と接する面に図2に示すような格子状模様が現出したアクリル人造大理石を得た。

実施例2

【0023】

上記実施例1におけるメタクリル樹脂の配合量を多少増やして液状コンパウンドの粘度を800mPa・sとし、それ以外の材料は実施例1と同様にして、アクリル人造大理石用液状コンパウンドを平板状の上金型2の温度30℃(T1)、下金型1の温度80℃(T0)に調整した金型(上下金型の温度差50℃)内に注入して、30分間静置し、その後上金型、下金型とも100℃で30分間加熱して板厚10mm、30cm角の製品表面となる下金型1の内底面と接する面に図3に示すような流れ模様が現出したアクリル人造大理石を得た。

実施例3

【0024】

上記実施例1におけるメタクリル樹脂の配合量を少なくして液状コンパウンドの粘度を300mPa・sとし、それ以外の材料は実施例1と同様にして、アクリル人造大理石用液状コンパウンドを平板状の上金型2の温度30℃(T1)、下金型1の温度70℃(T0)に調整した金型(上下金型の温度差40℃)内に注入し、実施例1と同様の方法でアクリル人造大理石を得た。得られた人造大理石は、実施例1のもの(図2の写真)よりもやや鮮明さは劣るが、格子状模様の人造大理石であった。

比較例1

【0025】

上記実施例1における平板状の上金型を60℃に調整する以外は同様に実施して、アクリル人造大理石を得たが、図4に示すように、均一なパール模様(点々模様)であり、格子状の模様や流れ模様の発現はなかった。

比較例2

【0026】

上記実施例1におけるシラップのメタクリル樹脂を25重量部配合してシラップを作る以外は同様に実施して、粘度1000mPa・sのアクリル人造大理石用液状コンパウンドとした。

【0027】

この配合物は実施例1及び2と同様の金型温度条件で成形したが、格子状模様や流れ模様の発現はなく、図4に近似したパール模様であった。これらの結果を併せて表1に示す。

比較例3

【0028】

実施例1における平板上の上金型を20℃に、下金型を100℃に調整する以外は同様に実施して、アクリル人造大理石を得たが、外観は図4に近似した均一なパール模様で、格子状や流れ模様の発現はなかった。

【0029】

以下の表1に、上記実施例1〜2、比較例1〜3の人造大理石用液状コンパウンドの粘度の違い、及び該液状コンパウンドを注入した下金型1と上金型2との温度差(T0-T1)との違いによる、得られた人造大理石製品の外観との関係を説明したものである。

(表1)

【0030】

粘 度 T0-T1 製品の外観

実施例1 500mPa・s 30℃ 格子状模様

実施例2 800mPa・s 50℃ 流れ模様

実施例3 300mPa・s 40℃ 格子状模様

比較例1 500mPa・s 0℃ 模様なし

比較例2 1000mPa・s 30〜50℃ 模様なし

比較例3 500mPa・s 80℃ 模様なし

【符号の説明】

【0031】

1−金型の下金型

2−金型の上金型

【技術分野】

【0001】

本発明は、キッチンのカウンタートップや洗面カウンター、浴室カウンター等に用いられる模様付き人造大理石の製造方法に関するものである。

【背景技術】

【0002】

人造大理石に格子状模様や流れ模様を付与する製造方法としては、従来から、例えば外側部分に着色した柄材を混ぜて成形した板状のものの表面を研磨して格子状模様を付けたり、成形型の表面に流れ模様用の材料を刷毛などで書き入れてから成形する方法が知られている。

【0003】

しかし、このような方法は、研磨する工程が増えて効率が悪かったり、自然な流れ模様や雲柄模様を付与することは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−61847号公報

【特許文献2】特開2008−207397号公報

【特許文献3】特開2001−293732号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる従来の問題を解消し、従来の人造大理石には見られなかった自然の大理石の模様に近い模様や、格子状模様や流れ模様等の種々の模様を発現させることができる優美な意匠性の高い人造大理石の製造方法を提案するものである。

【課題を解決するための手段】

【0006】

本発明は、上下金型内にベナール対流を生じさせることにより、自然な大理石模様など種々の模様を発現させるもので、図1に示すように、ベナール対流は、所定の条件のもとで、下金型1の温度を上金型2より高くして、上金型2と下金型1との間に温度差を持たせた型内に流体を入れることにより発生する。

【0007】

上下金型の温度差が小さければ下から上へ熱伝導が行われるだけであるが、温度勾配がある臨界値を超えると、格子状の細胞が一面に現れる。更に温度勾配を増すと、細胞は一列に連なって平行な帯状の構造をつくり、雲柄状や流れ模様を発現する。また、更にそれ以上に温度勾配を増すと、崩壊して対流は乱流状態となる。

【0008】

すなわち、本発明は人造大理石を注型成形する際、成形型内で液状コンパウンドがベナール対流が生じるまで上下金型に温度差を付け、かつ対流しやすいよう上記コンパウンドの粘性を調整し、更に対流が模様として発現するように、粒状や燐片状の柄材を加えて成形する模様付き人造大理石の製造方法である。

【0009】

ここでいう、人造大理石を注型成形する液状コンパウンドとは、人造大理石用に用いる加熱等により硬化する液状樹脂という意味であり、例えばメタクリル酸メチルモノマーやその部分重合体、あるいはメタクリル酸メチルモノマーとその重合体を溶解したアクリル系人造大理石用樹脂液やポリエステル系人造大理石用樹脂液等である。これらには、結晶シリカや溶融シリカ、水酸化アルミニウムや炭酸カルシウムの微粉体である無機質フィラーを添加し、大理石調の外観や剛性等の特性を付与する。

【0010】

硬化剤としては、例えばパーカーボネート系やアルキルパーエステル系等の重合開始剤を適宜量添加する。

【0011】

着色剤としては、例えば黒顔料としてカーボンブラック、白顔料として酸化チタン、黄色顔料としてアンスラキノン系イエロー、青顔料として銅フタロシアニン系ブルー、赤顔料としてペリレン系レッド等の無機系又は有機系の顔料を適宜量添加する。

【0012】

格子状模様や流れ模様等を発現させる柄材としては、液状コンパウンドの対流時に配向する燐片状のマイカやパール顔料又は粒状のチップ等を適宜量添加する。

【0013】

また、液状コンパウンドの粘性は、樹脂液のモノマー添加量や無機質フィラーの粒径や添加量で調整する。

【0014】

ベナール対流は下型面を一様に加熱することで、加熱された人造大理石用液状コンパウンドが膨張し浮力により上昇する。低い温度の上型面では冷やされて収縮した人造大理石用液状コンパウンドが沈み込む。これにより対流が発生する。

【0015】

金型の温度は、下金型を上金型より温度が高く、かつ上下金型の温度差を30℃〜50℃の範囲とする必要があり、上下金型の温度差が30℃以下の場合は、ベナール対流の発生が小さく、対流による柄材の配向が起こらないため、格子状模様の発現が見られなくなる。また、上下金型の温度差が50℃以上の場合は、帯状の対流が崩壊して乱流となり、流れ模様が見られなくなる。

【0016】

また、人造大理石用液状コンパウンドの粘度は、300〜800mPa・sの範囲が好ましく、人造大理石用液状コンパウンドの粘度が300mPa・s以下の場合は、低粘度のため柄材が下型側へ沈降して、格子状模様や流れ模様の発現がなくなる。また、粘度が800mPa・s以上の場合もベナール対流の発生が起こらなくなり、格子状模様や流れ模様の発現が見られなくなる。

【発明の効果】

【0017】

本発明の模様付き人造大理石は、後記する表1からも分かるように、人造大理石用配合物の粘性と金型の温度条件をベナール対流が発生する条件に調整することにより、柄材が格子状模様や流れ模様、あるいは雲型模様を容易に発現し得るので、天然の大理石のような自然に近い柄など、種々の模様を付与することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る模様付き人造大理石の製造方法において利用されるベナール対流の原理図である。

【図2】本発明の方法(実施例1)によって実施製造された格子状模様の人造大理石の写真である。

【図3】本発明の方法(実施例2)によって実施製造された流れ模様の人造大理石の写真である。

【図4】後記比較例1によって実施製造された人造大理石の写真である。

【発明を実施するための形態】

【0019】

以下、実施例によって本発明の具体的な実施形態を説明する。

実施例1

【0020】

メタクリル酸メチル100重量部にメタクリル樹脂22重量部を配合してシラップを作り、このシラップ100重量部に対して、水酸化アルミニウム微粉体50重量部と硬化剤としてジ-2-エチルへキシルジカーボネート1重量部、柄材としてパール顔料を0.15重量部と黒顔料としてカーボンブラックを0.001重量部を混合してアクリル人造大理石用液状コンパウンドとした。

【0021】

このときの液状コンパウンドの粘度は、500mPa・sであった。

【0022】

この液状コンパウンドを、平板状の上金型2の温度(T1)を30℃とし、下金型1の温度(T0)を60℃に調整した金型(上下金型の温度差30℃)内に注入して、30分間静置し、その後に上金型、下金型とも100℃で30分間加熱し、板厚10mm、30cm角の製品表面となる下金型1の内底面と接する面に図2に示すような格子状模様が現出したアクリル人造大理石を得た。

実施例2

【0023】

上記実施例1におけるメタクリル樹脂の配合量を多少増やして液状コンパウンドの粘度を800mPa・sとし、それ以外の材料は実施例1と同様にして、アクリル人造大理石用液状コンパウンドを平板状の上金型2の温度30℃(T1)、下金型1の温度80℃(T0)に調整した金型(上下金型の温度差50℃)内に注入して、30分間静置し、その後上金型、下金型とも100℃で30分間加熱して板厚10mm、30cm角の製品表面となる下金型1の内底面と接する面に図3に示すような流れ模様が現出したアクリル人造大理石を得た。

実施例3

【0024】

上記実施例1におけるメタクリル樹脂の配合量を少なくして液状コンパウンドの粘度を300mPa・sとし、それ以外の材料は実施例1と同様にして、アクリル人造大理石用液状コンパウンドを平板状の上金型2の温度30℃(T1)、下金型1の温度70℃(T0)に調整した金型(上下金型の温度差40℃)内に注入し、実施例1と同様の方法でアクリル人造大理石を得た。得られた人造大理石は、実施例1のもの(図2の写真)よりもやや鮮明さは劣るが、格子状模様の人造大理石であった。

比較例1

【0025】

上記実施例1における平板状の上金型を60℃に調整する以外は同様に実施して、アクリル人造大理石を得たが、図4に示すように、均一なパール模様(点々模様)であり、格子状の模様や流れ模様の発現はなかった。

比較例2

【0026】

上記実施例1におけるシラップのメタクリル樹脂を25重量部配合してシラップを作る以外は同様に実施して、粘度1000mPa・sのアクリル人造大理石用液状コンパウンドとした。

【0027】

この配合物は実施例1及び2と同様の金型温度条件で成形したが、格子状模様や流れ模様の発現はなく、図4に近似したパール模様であった。これらの結果を併せて表1に示す。

比較例3

【0028】

実施例1における平板上の上金型を20℃に、下金型を100℃に調整する以外は同様に実施して、アクリル人造大理石を得たが、外観は図4に近似した均一なパール模様で、格子状や流れ模様の発現はなかった。

【0029】

以下の表1に、上記実施例1〜2、比較例1〜3の人造大理石用液状コンパウンドの粘度の違い、及び該液状コンパウンドを注入した下金型1と上金型2との温度差(T0-T1)との違いによる、得られた人造大理石製品の外観との関係を説明したものである。

(表1)

【0030】

粘 度 T0-T1 製品の外観

実施例1 500mPa・s 30℃ 格子状模様

実施例2 800mPa・s 50℃ 流れ模様

実施例3 300mPa・s 40℃ 格子状模様

比較例1 500mPa・s 0℃ 模様なし

比較例2 1000mPa・s 30〜50℃ 模様なし

比較例3 500mPa・s 80℃ 模様なし

【符号の説明】

【0031】

1−金型の下金型

2−金型の上金型

【特許請求の範囲】

【請求項1】

人造大理石用液状コンパウンドを注型して成形するに当たり、上下金型中に注型した人造大理石用液状コンパウンドに対し、上下金型の温度差によってベナール対流を生じさせ、種々の模様を発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【請求項2】

人造大理石用液状コンパウンドを注型して成形するに当たり、成形中の液状コンパウンドの粘度を300〜800mPa・sの範囲に調整し、下金型を上金型より温度が高く、かつこの上下金型の温度差を30℃〜50℃の範囲とすることによりベナール対流を生じさせ、これにより製品表面に格子状模様や、流れ模様あるいは雲柄模様などを発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【請求項1】

人造大理石用液状コンパウンドを注型して成形するに当たり、上下金型中に注型した人造大理石用液状コンパウンドに対し、上下金型の温度差によってベナール対流を生じさせ、種々の模様を発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【請求項2】

人造大理石用液状コンパウンドを注型して成形するに当たり、成形中の液状コンパウンドの粘度を300〜800mPa・sの範囲に調整し、下金型を上金型より温度が高く、かつこの上下金型の温度差を30℃〜50℃の範囲とすることによりベナール対流を生じさせ、これにより製品表面に格子状模様や、流れ模様あるいは雲柄模様などを発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−63572(P2013−63572A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203397(P2011−203397)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000108661)タカラスタンダード株式会社 (51)

【出願人】(000170129)高木工業株式会社 (1)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000108661)タカラスタンダード株式会社 (51)

【出願人】(000170129)高木工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]