模様付き結晶化ガラス物品

【課題】結晶化ガラス層の内部に球状の結晶化ガラスが1個ないし複数個析出したことに起因して外観にまだら模様が現出した、模様付き結晶化ガラス物品を提供する。

【解決手段】主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品。

【解決手段】主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、模様付き結晶化ガラス物品に関するものである。

【背景技術】

【0002】

建築物の外装材や内装材、及び家具やオフィステーブルのトッププレート材として、様々な模様付き結晶化ガラス物品が提案されている。

例えば、特許文献1には、結晶性ガラス板の形状や組合せ方によって、様々な模様を呈する模様付き結晶化ガラス物品が開示されている。

また、特許文献2及び3には、結晶性ガラス小体を用いて集積法で製造した、ピンホール欠陥の無い模様付き結晶化ガラス物品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−91575号公報

【特許文献2】特開2009−23865号公報

【特許文献3】特開2009−23866号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、これまでに提案された模様付き結晶化ガラス物品とは異なる、新しい模様付き結晶化ガラス物品を提供することである。

即ち、本発明は、結晶化ガラス層の内部に球状の結晶化ガラスが1個ないし複数個析出したことに起因して外観にまだら模様が現出した、模様付き結晶化ガラス物品を提供することにある。

【課題を解決するための手段】

【0005】

前記課題を解決するための具体的手段は以下のとおりである。

【0006】

<1> 主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品。

<2> 前記結晶化ガラス層Aは、表面から内部に向かって結晶が析出した半透明の表層部を有する、前記<1>に記載の模様付き結晶化ガラス物品。

<3> 前記結晶化ガラス層Aは、前記表層部から厚さ方向に結晶化していないガラスマトリックスを有する、前記<2>に記載の模様付き結晶化ガラス物品。

<4> 前記ガラス層Bは、結晶化ガラス層である、前記<1>〜<3>のいずれか1つに記載の模様付き結晶化ガラス物品。

<5> 前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層である、前記<1>〜<4>のいずれか1つに記載の模様付き結晶化ガラス物品。

【発明の効果】

【0007】

本願発明によれば、結晶化ガラス層の内部に球状の結晶化ガラスが1個ないし複数個析出したことに起因して外観にまだら模様が現出した、模様付き結晶化ガラス物品を提供することができる。

【図面の簡単な説明】

【0008】

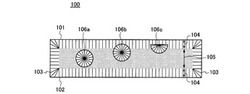

【図1】本発明の模様付き結晶化ガラス物品の結晶化ガラス層Aの構成を説明するための厚さ方向の模式断面図である。

【図2】(A)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(B)は(A)の斜視図である。

【図3】(C)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(D)は本発明の模様付き結晶化ガラス物品の他の一実施の形態を示す平面図である。

【図4】(E)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(F)は(E)の斜視図である。

【図5】(G)、(H)、(I)及び(J)はそれぞれ、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明するための模式断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を実施するための形態について詳細に説明するが、本発明はこれに限定されるものではなく、その趣旨の範囲内で種々変形して実施することができる。

本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値及び上限値として含む範囲を意味する。

【0010】

本発明は、

主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、

前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品である。

本発明において、結晶化ガラス層Aの片面とは、厚さ方向一方の面を言い、結晶化ガラス層Aの側面とは、前記片面に交差する面を言う。

【0011】

前記結晶化ガラス層Aは、主結晶としてβ−ウォラストナイト(CaO・SiO2)及びディオプサイド(CaO・MgO・2SiO2)から選択される少なくとも1種の結晶を含む。本明細書において「主結晶」とは、結晶化ガラスに含まれる各結晶の中で最も含有率が高い結晶を言う。

【0012】

前記結晶化ガラス層Aは、軟化点よりも高い温度で熱処理したときに、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出する結晶性ガラス板を結晶化熱処理してなる層である。β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出する結晶性ガラス板は、軟化点よりも高い温度で熱処理したときに、表面から内部に向かって結晶を析出する、いわゆる表面結晶化タイプの結晶性ガラスである。

したがって、前記結晶化ガラス層Aは、表層部に結晶が析出した表面結晶化タイプの結晶化ガラスの層である。前記結晶化ガラス層Aにおいて、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出した表層部は、半透明である。なお、本発明において「表層部」とは、前記結晶化ガラス層Aの表面からの深さ方向で、前記結晶化ガラス層Aの厚さの3分の1程度までの深さの範囲、即ち、表面から2mm〜6mm程度の深さの範囲をいう。

【0013】

本発明の模様付き結晶化ガラス物品は、前記結晶化ガラス層Aの表層部が半透明であり、そのため、前記結晶化ガラス層Aの内部に析出している球状の結晶化ガラスの形および色が前記表層部を透してオモテ面(例えば外装材や内装材、家具のトッププレート材として使用したときに、視認される側の面)に現出し、よって、外観にまだら模様が現出している。

【0014】

前記結晶化ガラス層Aは、厚さが6mm超18mm以下であり、結晶化ガラス層内部に球状の結晶化ガラスが1個ないし複数個析出している。

結晶化ガラス層の厚さが6mm以下であると、結晶化ガラス層内部に球状の結晶化ガラスが充分に成長する場がないため、球状の結晶化ガラスが形成されにくく、外観にまだら模様が現出した結晶化ガラス層を得ることは困難である。そのため、前記結晶化ガラス層Aは、厚さが6mm超である。

他方、結晶化ガラス層の厚さが18mm超であると、結晶化ガラス層内部に残存する、結晶化しなかったガラスマトリックスの占める割合が大きくなり、このガラスマトリックスには亀裂が入りやすいので、ガラス物品としたときの強度が低く実用に適しない。そのため、前記結晶化ガラス層Aは、厚さが18mm以下である。

本発明において、結晶性ガラス層Aの厚さは、球状の結晶化ガラスが析出する観点とガラス物品としたときの強度の観点から、8mm〜18mmが好ましく、より好ましくは10mm〜15mmである。

【0015】

前記結晶化ガラス層Aの内部に、前記球状の結晶化ガラスが形成される仕組みは、以下のように推論される。

前記結晶化ガラス層Aは、表面結晶化タイプの結晶性ガラス板を結晶化熱処理してなる層であるところ、表面結晶化タイプの結晶性ガラス板を熱処理する前または熱処理する間に、そのガラスマトリックス中の表層部よりも内部に微細な亀裂が生じ、その微細な亀裂が境界面になり、この境界面から結晶化ガラスが成長することで、前記球状の結晶化ガラスが形成されるものと推論される。

前記結晶性ガラス板のガラスマトリックス中の表層部よりも内部に微細な亀裂を生じさせる方法としては、特に制限されない。例えば、熱処理する前または間に結晶性ガラス板に外力を加えたり、熱処理の温度変化を急激にする等が挙げられる。熱処理する前に結晶性ガラス板に加えられる外力としては、特別な手段を用いて加えられる外力のほかに、通常の製造過程で熱処理時や冷却時、搬送時に結晶性ガラス板に加わる外力でもよい。

【0016】

前記球状の結晶化ガラスは、その形が完全な球に限定されず、略球状、及び球の一部(例えば、半球)でもよい。前記結晶化ガラス層Aは、表層部から厚さ方向に結晶化しなかったガラスマトリックスが残っている形態が好ましく、そのガラスマトリックス中に球状の結晶化ガラスが1個ないし複数個析出している形態が好ましい。

【0017】

前記球状の結晶化ガラスの大きさは、特に制限されない。前記結晶化ガラス層Aの厚さに応じて、その内部に析出する球状の結晶化ガラスの大きさは変動する。前記結晶化ガラス層Aが厚い場合には、前記球状の結晶化ガラスは大きめであり、前記結晶化ガラス層Aが薄い場合には、前記球状の結晶化ガラスは小さめである。

本発明の模様付き結晶化ガラス物品の外観に現出しているまだら模様は、前記結晶化ガラス層Aの内部に析出した球状の結晶化ガラスに起因するから、前記結晶化ガラス層Aの厚さを調整することで、前記球状の結晶化ガラスの大きさを調整することができ、よって、前記まだら模様の大きさを調整することができる。

【0018】

本発明の模様付き結晶化ガラス物品は、少なくとも、前記結晶化ガラス層Aと前記ガラス層Bとを備える。前記ガラス層Bは、前記結晶化ガラス層Aの強度を補強する目的で、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に、融着した状態で設けられた層である。

前記ガラス層Bは、前記結晶化ガラス層Aの片面の少なくとも一部に融着した状態で設けられていてもよく、前記結晶化ガラス層Aの側面の少なくとも一部に融着した状態で設けられていてもよい。また、前記ガラス層Bは、前記結晶化ガラス層Aの片面の少なくとも一部、及び、前記結晶化ガラス層Aの側面の少なくとも一部に融着した状態で設けられていてもよい。

前記ガラス層Bが、前記結晶化ガラス層Aの片面に融着した状態で設けられている場合、前記ガラス層Bは、ガラス物品の強度の観点から、前記結晶化ガラス層Aの片面の全面に融着した状態で設けられていることが好ましい。

前記ガラス層Bが、前記結晶化ガラス層Aの側面に融着した状態で設けられている場合、ガラス物品の強度の観点から、前記結晶化ガラス層Aの側面全周に融着した状態で設けられていることが好ましい。また、ガラス物品が略四角形であれば、前記ガラス層Bは、ガラス物品の強度の観点から、前記結晶化ガラス層Aの対向する側面二面に融着した状態で設けられていることが好ましい。

【0019】

前記ガラス層Bは、結晶化ガラス層でもよく非結晶化ガラス層でもよいが、結晶化ガラス層が好ましい。前記ガラス層Bが結晶化ガラス層であると、前記結晶化ガラス層Aの熱膨張係数と前記ガラス層Bの熱膨張係数とが近く、したがって、本発明の結晶化ガラス物品が破損しにくい。上記と同じ理由から、前記ガラス層Bは、前記結晶化ガラス層Aと主結晶の種類が同じ結晶化ガラスが好ましい。前記ガラス層Bが結晶化ガラスである場合は、強度の観点から、前記ガラス層Bはその中心部まで結晶化したものが好ましい。

【0020】

前記ガラス層Bの厚さは、特に制限されず、用途に応じて適宜選択する。通常は、6mm〜20mmが好ましく、より好ましくは10mm〜15mmである。

前記ガラス層Bは、三点曲げ強度測定法によって評価した機械的強度が500kg/cm2以上であることが好ましい。

前記結晶化ガラス層Aの30度〜380度における熱膨張係数と、前記ガラス層Bの30度〜380度における熱膨張係数と、の差の絶対値(以下、「熱膨張係数差」と略す場合がある。)は、0〜10×10−7/℃の範囲内であることが好ましく、0〜3×10−7/℃の範囲内であることがより好ましい。

前記熱膨張係数差が0〜10×10−7/℃の範囲内であると、結晶化ガラス物品を作製する際の結晶化熱処理時の徐冷の段階で、互いに融着した前記結晶化ガラス層Aと前記ガラス層Bとの熱収縮量の差が大きくなり過ぎず、結晶化ガラス物品が破損しにくい点で有利である。また、本発明の模様付き結晶化ガラス物品が、例えばテーブルのトッププレート材として使用される場合に、テーブルのトッププレート材の近くに高温の熱源が設置されていても、結晶化ガラス物品が破損しにくい。

【0021】

前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層であることが好ましい。複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層は、通常、大理石模様の層である。前記ガラス層Bが、前記結晶化ガラス層Aの側面に融着した状態で設けられている場合、前記ガラス層Bを大理石模様の層とすることで、本発明の模様付き結晶化ガラス物品の一部に大理石模様を施すことができる。

なお、結晶性ガラス小体とは、粒子状の結晶性ガラスを意味し、その形状は球体、粒体、粉体、小破片、棒状など、特に限定されず、大きさも特に限定されるものではないが、平均粒径が1mm〜7mm程度であることが好ましい。結晶性ガラス小体は、例えば、ガラスの溶融物を水冷などによって急冷する方法や、バルク状ガラスを公知の機械的粉砕方法で粉砕する方法などにより製造できる。

【0022】

本発明の模様付き結晶化ガラス物品は、その厚さが特に限定されるものではなく、用途や目的に応じて適宜選択することができる。強度の確保や製造効率、製造コスト等の実用上の観点からは、6mm超35mm以下が好ましく、8mm以上30mm以下がより好ましく、10mm以上25mm以下が更に好ましい。

【0023】

以下、図面を参照して、本発明の模様付き結晶化ガラス物品の一実施の形態を説明する。ただし、本発明はその実施の形態に限定されない。

【0024】

図1は、本発明の模様付き結晶化ガラス物品の前記結晶化ガラス層Aの構成を説明するための厚さ方向の模式断面図である。オモテ面101は、例えば外装材や内装材、家具のトッププレート材として使用したとき、視認される側の面である。裏面102は、オモテ面101に対向する面である。側面103は、オモテ面101及び裏面102に交差する面である。前記ガラス層B(不図示)は、裏面102及び側面103から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられる。

表層部104は、前記結晶化ガラス層Aの表面からの深さ方向で、前記結晶化ガラス層Aの厚さの3分の1程度までの深さの範囲であり、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出している範囲であり、半透明を呈する。厚さ方向中央部105は、表層部104以外の部分であり、結晶化しなかったガラスマトリックスである。

球状の結晶化ガラス106aは、その全体が厚さ方向中央部105中に析出している。球状の結晶化ガラス106bは、厚さ方向中央部105から表層部104にかけて析出している。

球状の結晶化ガラス106cは、厚さ方向中央部105から表層部104にかけて析出し、半球状に析出している。これは、厚さ方向中央部105の中でも表層部104に近い所に微細な亀裂が生じ、その微細な亀裂を境界面にして、球状の結晶化ガラス106cが成長したためと考えられる。

【0025】

図2(A)は模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(B)は(A)の斜視図である。(B)において、ガラス物品の手前側の面は、厚さ方向に切断した断面が示されている。

図2(A)及び(B)に示される模様付き結晶化ガラス物品1は、結晶化ガラス層A11とガラス層B16とを含む((A)には、ガラス層B16は不図示)。ガラス層B16は、結晶化ガラス層A11の片面全面に融着した状態で設けられている。

結晶化ガラス層A11の半透明の表層部15から厚さ方向には、ガラスマトリックス13があり、球状の結晶化ガラス14が析出している。まだら模様12は、球状の結晶化ガラス14の形および色が、半透明の表層部15を透して現出した模様である。

【0026】

図3(C)は模様付き結晶化ガラス物品の一実施の形態を示す平面図である。

図3(C)に示される模様付き結晶化ガラス物品2は、結晶化ガラス層A21とガラス層B26とを含む。ガラス層B26は、結晶化ガラス層A21の対向する側面二面に融着した状態で設けられている。まだら模様22は、結晶化ガラス層A21の内部に析出している球状の結晶化ガラス(不図示)の形および色が、半透明の表層部を透して現出した模様である。

【0027】

図3(D)は模様付き結晶化ガラス物品の一実施の形態を示す平面図である。

図3(D)に示される模様付き結晶化ガラス物品3は、結晶化ガラス層A31とガラス層B36とを含む。ガラス層B36は、結晶化ガラス層A31の側面全周に融着した状態で設けられている。まだら模様32は、結晶化ガラス層A31の内部に析出している球状の結晶化ガラス(不図示)の形および色が、半透明の表層部を透して現出した模様である。

【0028】

図4(E)は模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(F)は(E)の斜視図である。(F)において、ガラス物品の手前側の面は、厚さ方向に切断した断面が示されている。

図4(E)及び(F)に示される模様付き結晶化ガラス物品4は、2つの結晶化ガラス層A41と、3つのガラス層B46とを含む。2つの結晶化ガラス層A41と3つのガラス層B46とは交互に配置され、互いに融着した状態で設けられている。

結晶化ガラス層A41の半透明の表層部45から厚さ方向には、ガラスマトリックス43があり、球状の結晶化ガラス44が析出している。まだら模様42は、球状の結晶化ガラス44の形および色が、半透明の表層部45を透して現出した模様である。

【0029】

前記結晶化ガラス層Aの好ましい組成、及び前記ガラス層Bが結晶化ガラス層である場合の前記ガラス層Bの好ましい組成は下記のとおりである。

【0030】

(1)質量百分率で、SiO2 50〜65%、Al2O3 3〜13%、CaO 15〜25%、ZnO 2〜10%を必須成分とし、少なくとも1種の着色性酸化物を5%以下の有効な量だけ添加し、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0031】

(2)質量百分率で、SiO2 45〜75%、Al2O3 1〜13%、CaO 6〜14.5%、Na2O+K2O 1〜13%、BaO+ZnO 4〜24%(ただし、BaO 0〜20%、ZnO 0〜18%)を必須成分とし、少なくとも1種の着色性酸化物を10%以下の有効な量だけ添加し、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0032】

(3)質量百分率で、SiO2 45〜75%、Al2O3 1〜15%、CaO 8〜20%、Na2O+K2O 1〜15%、BaO+ZnO 4〜25%(ただし、BaO 0〜18%、ZnO 0〜18%)、Fe2O3 2〜8%、TiO2 0.1〜7%、MnO2 0.1〜5%、CoO 0〜2%、B2O3 0〜3%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0033】

(4)質量百分率で、SiO2 48〜68%、Al2O3 0.5〜17%、CaO 6〜22%、Na2O+K2O 5〜22%、MgO 0.2〜8%、BaO+ZnO<15%(ただし、BaO 0〜8%、ZnO 0〜9%)、B2O3 0〜6%、少なくとも1種の着色性酸化物の総量0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0034】

(5)質量百分率で、SiO2 40〜75%、Al2O3 2〜15%、CaO 3〜15%、ZnO 0〜15%、BaO 0〜20%、B2O3 0〜10%、Na2O+K2O+Li2O 2〜20%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0035】

(6)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO+MgO 1.5〜13%(ただし、CaO 1〜12.5%、MgO 0.5〜12%)、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0036】

(7)質量百分率で、SiO2 40〜75%、Al2O3 2〜15%、CaO 3〜20%、ZnO 0〜15%、BaO 0〜20%、B2O3 0〜10%、Na2O+K2O+Li2O 2〜20%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0037】

(8)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO 1〜20%、MgO 0.5〜17%、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1 %、Sb2O3 0〜1%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0038】

(9)質量百分率で、SiO2 45〜70%、Al2O3 1〜13%、CaO 6〜25%、Na2O+K2O+Li2O 0.1〜20%、BaO+ZnO 4〜24%(ただし、BaO 0〜20%、ZnO 0〜18%)、着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuO等)各0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0039】

(10)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO 1〜20%、MgO 0.5〜17%、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、As2O3 0〜1%、Sb2O3 0〜1%、少なくとも1種の着色性酸化物の総量0〜10%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0040】

(11)質量百分率で、SiO2 45〜75%、Al2O3 1〜15%、CaO 6〜20%、Na2O+K2O 1〜15%、BaO+ZnO 4〜25%(ただし、BaO 0〜18%、ZnO 0〜18%)、 NiO 0.05〜5%、CoO 0.01〜5%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0041】

(12)質量百分率で、SiO2 50〜75%、Al2O3 1〜15%、CaO+Li2O+B2O3 10〜17.5%(ただし、CaO 6〜16.5%、Li2O 0.1〜5%、B2O3 0〜1.5%)、ZnO 2.5〜12%、BaO 0〜12%、Na2O+K2O 0.1〜15%、As2O3 0〜1%、Sb2O3 0〜1%、MgO 0〜1.5%、SrO 0〜1.5%、TiO2 0〜1%、ZrO2 0〜1%、P2O5 0〜1%、少なくとも1種の着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuOの少なくとも1種を含む)の総量0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0042】

(13)質量百分率で、SiO2 45〜77%、Al2O3 1〜25%、CaO 2〜25%、ZnO 0〜18%、BaO 0〜20%、MgO 0〜17%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜1.5%、少なくとも1種の着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuO等)の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%、SrO 0〜1.5%、TiO2 0〜1%、ZrO2 0〜1%、P2O5 0〜1%からなり、主結晶としてβ−ウォラストナイトとディオプサイドを析出してなる結晶化ガラス。

【0043】

[模様付き結晶化ガラスの製造方法]

本発明の模様付き結晶化ガラス物品は、下記の方法で製造することができる。ただし、これに限定されるものではない。

【0044】

本発明の模様付き結晶化ガラス物品は、前記結晶化ガラス層Aとなり得る結晶性ガラス板と、前記ガラス層Bとなり得るガラス板又はガラス小体とをそれぞれ準備して、前者の結晶性ガラス板の片面および側面から選択される少なくとも1つの面の少なくとも一部に、後者のガラス板又はガラス小体を接触させた状態で熱処理して、これらガラス材料を互いに融着させながら結晶化させることにより製造できる。実用性やコストの面からは、以下に説明する製造方法を適用して製造することが好ましい。

【0045】

以下、図面を参照して、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明する。ただし、製造方法はその実施の形態に限定されない。

【0046】

図5(G)〜(J)は、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明するための模式断面図である。具体的には、耐火物型枠の内部にガラス材料を配置した状態を示すものである。

図5(G)〜(J)において、壁面と底面に離型剤が塗布された耐火物型枠50の内部に、前記結晶化ガラス層Aとなり得る結晶性ガラス板51と、前記ガラス層Bとなり得るガラス板52又はガラス小体53とが、配置されている。

ここで、ガラス板52は、1枚のガラス板に限定されない。例えば、2枚以上のガラス板を積層してもよく、2本以上の棒状のガラス板を隙間なく並べてもよい。

ガラス小体53は、複数個のガラス小体53が集積された状態で配置される。

【0047】

図5(G)に示す一実施の形態では、耐火物型枠50の底面に、1枚のガラス板52を配置する、又は複数個のガラス小体53を集積して配置する。このガラス板52又はガラス小体53の上に、1枚の結晶性ガラス板51を配置する。

【0048】

図5(H)に示す一実施の形態では、耐火物型枠50の底面に、耐火物型枠50よりも一回り小さい1枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように配置する。この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0049】

図5(I)に示す一実施の形態では、耐火物型枠50の底面に、1枚のガラス板52を配置する、又は複数個のガラス小体53を集積して配置する。このガラス板52又はガラス小体53の上に、耐火物型枠50よりも一回り小さい1枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように配置する。さらに、この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0050】

図5(J)に示す一実施の形態では、耐火物型枠50の底面に、2枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように、かつ、2枚の結晶性ガラス板51の間に間隙が形成されるように配置する。この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。さらに、2枚の結晶性ガラス板51の間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0051】

続いて、図5(G)〜(J)に示すように配置したガラス材料の熱処理を実施する。熱処理は、ガラス材料を互いに融着させるため、全ガラス材料の軟化点よりも高い温度で実施される。

また、熱処理は、少なくとも前記結晶化ガラス層Aとなり得る結晶性ガラス板を結晶化させ、結晶性ガラス板中に、主結晶としてβ−ウォラストナイト及びディオプサイドから選択される少なくとも1種の結晶を析出させる条件で実施される。

具体的な熱処理温度や熱処理時間は、ガラス材料の軟化点や、ガラス板の厚さ等に応じて適宜選択される。一般的には、常温から60℃/時〜600℃/時の昇温速度で昇温させた後、好ましくは1030℃〜1130℃の範囲内、より好ましくは1050℃〜1100℃の範囲内の温度で、好ましくは0.5時間〜5時間程度熱処理した後、徐冷することが好ましい。

【0052】

以上に説明した熱処理工程を経て得られた結晶化ガラス物品に対しては、必要に応じて、結晶化ガラス物品の厚さの調整や表面仕上げ等を目的として、表面を研磨する研磨工程や、所定のサイズや形状となるように結晶化ガラス物品を切断する切断工程等を実施する。

【0053】

本発明は、例えば、外装材や内装材、家具のトッププレート材に好適である。

【実施例】

【0054】

以下に実施例を挙げて、本発明をさらに具体的に説明するが、本発明の範囲は以下に示す実施例に限定されるものではない。

【0055】

[実施例1]

質量百分率でSiO2 65.1%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ7mmの結晶性ガラス板a1を得た。

【0056】

質量百分率でSiO2 64.9%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%、NiO 0.2%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b1を得た。

【0057】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板a1(80mm×80mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a1と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b1を厚さ8〜10mmに集積した。その後、180℃/時の速度で昇温し、1100℃で1時間保持することによって、結晶性ガラス板a1と結晶性ガラス小体b1とを軟化させ融着させ、結晶を析出させた。

【0058】

このようにして、結晶性ガラス板a1からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b1からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)7mmで、ベージュ色の枠(幅10mm)の内側に白色の結晶化ガラスが嵌め込まれていた。

【0059】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0060】

[実施例2]

質量百分率でSiO2 64.9%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%、NiO 0.2%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ12mmの結晶性ガラス板a2を得た。

【0061】

質量百分率でSiO2 62.0%、Al2O3 9.0%、MgO 4.5%、CaO 9.0%、BaO 4.6%、B2O3 0.5%、P2O5 2.0%、Sb2O3 0.35%、Na2O 5.0%、K2O 3.0%、CoO 0.05%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径3〜7mmの結晶性ガラス小体b2を得た。

【0062】

離型剤を塗布した耐火物型枠(150mm×150mm)の底面に、正方形に切り出した結晶性ガラス板a2(120mm×120mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a2と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b2を厚さ13〜15mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a2と結晶性ガラス小体b2とを軟化させ融着させ、結晶を析出させた。

【0063】

このようにして、結晶性ガラス板a2からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b2からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)12mmで、グレー色の枠(幅15mm)の内側にベージュ色の結晶化ガラスが嵌め込まれていた。

【0064】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてディオプサイドを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0065】

[実施例3]

質量百分率でSiO2 62.0%、Al2O3 9.0%、MgO 4.5%、CaO 9.0%、BaO 4.6%、B2O3 0.5%、P2O5 2.0%、Sb2O3 0.35%、Na2O 5.0%、K2O 3.0%、CoO 0.05%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ18mmの結晶性ガラス板a3を得た。

【0066】

質量百分率でSiO2 62.2%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%、NiO 0.1%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b3を得た。

【0067】

離型剤を塗布した耐火物型枠(200mm×200mm)の底面に、正方形に切り出した結晶性ガラス板a3(160mm×160mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a3と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b3を厚さ19〜21mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a3と結晶性ガラス小体b3とを軟化させ融着させ、結晶を析出させた。

【0068】

このようにして、結晶性ガラス板a3からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b3からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)18mmで、ベージュ色の枠(幅20mm)の内側にグレー色の結晶化ガラスが嵌め込まれていた。

【0069】

X線回折の結果、結晶化ガラス層Aは主結晶としてディオプサイドを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0070】

[実施例4−1]

質量百分率でSiO2 62.2%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%、NiO 0.1%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ10mmの結晶性ガラス板a4を得た。

【0071】

質量百分率でSiO2 62.3%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b4を得た。

【0072】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面全面に、結晶性ガラス小体b4を厚さ7〜10mmに集積した。集積した結晶性ガラス小体b4の上に、正方形に切り出した結晶性ガラス板a4(100mm×100mm)を配置した。その後、180℃/時の速度で昇温し、1080℃で1時間保持することによって、結晶性ガラス板a4と結晶性ガラス小体b4とを軟化させ融着させ、結晶を析出させた。

【0073】

このようにして、結晶性ガラス板a4からなる結晶化ガラス層Aと、結晶化ガラス層Aの片面全面に融着した状態で設けられた、結晶性ガラス小体b4からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚約16mm(結晶化ガラス層Aの厚さ10mm、結晶化ガラス層Bの厚さ約6mm)で、オモテ面の色がベージュ色を呈していた。

【0074】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0075】

[実施例4−2]

[実施例4−1]で使用した厚さ10mmの結晶性ガラス板a4を用意した。

【0076】

質量百分率でSiO2 62.3%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、6mmの厚さを有する結晶性ガラス板b4を得た。

【0077】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板b4(100mm×100mm)を配置した。配置した結晶性ガラス板b4の上に、正方形に切り出した結晶性ガラス板a4(100mm×100mm)を配置した。その後、180℃/時の速度で昇温し、1080℃で1時間保持することによって、結晶性ガラス板a4と結晶性ガラス板b4とを軟化させ融着させ、結晶を析出させた。

【0078】

このようにして、結晶性ガラス板a4からなる結晶化ガラス層Aと、結晶化ガラス層Aの片面全面に融着した状態で設けられた、結晶性ガラス板b4からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚16mm(結晶化ガラス層Aの厚さ10mm、結晶化ガラス層Bの厚さ6mm)で、オモテ面の色がベージュ色を呈していた。

【0079】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0080】

[比較例1]

[実施例1]で使用した厚さ7mmの結晶性ガラス板a1の作製と同様にして、ただしロールアウト成形時の厚さを変え、厚さ6mmの結晶性ガラス板a11を作製した。

また、[実施例1]で使用した結晶性ガラス小体b1を用意した。

【0081】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板a11(80mm×80mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a11と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b1を厚さ7〜9mmに集積した。その後、180℃/時の速度で昇温し、1100℃で1時間保持することによって、結晶性ガラス板a11と結晶性ガラス小体b1とを軟化させ融着させ、結晶を析出させた。

【0082】

このようにして、結晶性ガラス板a11からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b1からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)6mmで、ベージュ色の枠(幅10mm)の内側に白色の結晶化ガラスが嵌め込まれていた。

【0083】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していなかった。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出していたが、残存するガラスマトリックスはほとんどなく、球状の結晶化ガラスは析出していなかった。

【0084】

[比較例2]

[実施例3]で使用した厚さ18mmの結晶性ガラス板a3の作製と同様にして、ただしロールアウト成形時の厚さを変え、厚さ19mmの結晶性ガラス板a12を作製した。

また、[実施例3]で使用した結晶性ガラス小体b3を用意した。

【0085】

離型剤を塗布した耐火物型枠(200mm×200mm)の底面に、正方形に切り出した結晶性ガラス板a12(160mm×160mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a12と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b3を厚さ20〜22mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a12と結晶性ガラス小体b3とを軟化させ融着させ、結晶を析出させた。

【0086】

このようにして、結晶性ガラス板a12からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b3からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)19mmで、ベージュ色の枠(幅20mm)の内側にグレー色の結晶化ガラスが嵌め込まれていた。

【0087】

X線回折の結果、結晶化ガラス層Aは主結晶としてディオプサイドを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

しかし、結晶化ガラス層Aにおいてガラスマトリックスの占める割合が大きく、ガラスマトリックスには亀裂が認められ、ガラス物品としたときの強度が低く実用に適さなかった。

【符号の説明】

【0088】

1,2,3,4・・・模様付き結晶化ガラス物品

11,21,31,41・・・結晶化ガラス層A

12,22,32,42・・・まだら模様

13,43・・・ガラスマトリックス

14,44・・・球状の結晶化ガラス

15,45・・・半透明の表層部

16,26,36,46・・・ガラス層B

50・・・耐火物型枠

51・・・結晶性ガラス板

52・・・ガラス板

53・・・ガラス小体

100・・・模様付き結晶化ガラス物品

101・・・オモテ面

102・・・裏面

103・・・側面

104・・・表層部

105・・・厚さ方向中央部

106a,106b,106c・・・球状の結晶化ガラス

【技術分野】

【0001】

本発明は、模様付き結晶化ガラス物品に関するものである。

【背景技術】

【0002】

建築物の外装材や内装材、及び家具やオフィステーブルのトッププレート材として、様々な模様付き結晶化ガラス物品が提案されている。

例えば、特許文献1には、結晶性ガラス板の形状や組合せ方によって、様々な模様を呈する模様付き結晶化ガラス物品が開示されている。

また、特許文献2及び3には、結晶性ガラス小体を用いて集積法で製造した、ピンホール欠陥の無い模様付き結晶化ガラス物品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−91575号公報

【特許文献2】特開2009−23865号公報

【特許文献3】特開2009−23866号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、これまでに提案された模様付き結晶化ガラス物品とは異なる、新しい模様付き結晶化ガラス物品を提供することである。

即ち、本発明は、結晶化ガラス層の内部に球状の結晶化ガラスが1個ないし複数個析出したことに起因して外観にまだら模様が現出した、模様付き結晶化ガラス物品を提供することにある。

【課題を解決するための手段】

【0005】

前記課題を解決するための具体的手段は以下のとおりである。

【0006】

<1> 主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品。

<2> 前記結晶化ガラス層Aは、表面から内部に向かって結晶が析出した半透明の表層部を有する、前記<1>に記載の模様付き結晶化ガラス物品。

<3> 前記結晶化ガラス層Aは、前記表層部から厚さ方向に結晶化していないガラスマトリックスを有する、前記<2>に記載の模様付き結晶化ガラス物品。

<4> 前記ガラス層Bは、結晶化ガラス層である、前記<1>〜<3>のいずれか1つに記載の模様付き結晶化ガラス物品。

<5> 前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層である、前記<1>〜<4>のいずれか1つに記載の模様付き結晶化ガラス物品。

【発明の効果】

【0007】

本願発明によれば、結晶化ガラス層の内部に球状の結晶化ガラスが1個ないし複数個析出したことに起因して外観にまだら模様が現出した、模様付き結晶化ガラス物品を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の模様付き結晶化ガラス物品の結晶化ガラス層Aの構成を説明するための厚さ方向の模式断面図である。

【図2】(A)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(B)は(A)の斜視図である。

【図3】(C)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(D)は本発明の模様付き結晶化ガラス物品の他の一実施の形態を示す平面図である。

【図4】(E)は本発明の模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(F)は(E)の斜視図である。

【図5】(G)、(H)、(I)及び(J)はそれぞれ、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明するための模式断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を実施するための形態について詳細に説明するが、本発明はこれに限定されるものではなく、その趣旨の範囲内で種々変形して実施することができる。

本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値及び上限値として含む範囲を意味する。

【0010】

本発明は、

主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、

前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、を含む模様付き結晶化ガラス物品である。

本発明において、結晶化ガラス層Aの片面とは、厚さ方向一方の面を言い、結晶化ガラス層Aの側面とは、前記片面に交差する面を言う。

【0011】

前記結晶化ガラス層Aは、主結晶としてβ−ウォラストナイト(CaO・SiO2)及びディオプサイド(CaO・MgO・2SiO2)から選択される少なくとも1種の結晶を含む。本明細書において「主結晶」とは、結晶化ガラスに含まれる各結晶の中で最も含有率が高い結晶を言う。

【0012】

前記結晶化ガラス層Aは、軟化点よりも高い温度で熱処理したときに、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出する結晶性ガラス板を結晶化熱処理してなる層である。β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出する結晶性ガラス板は、軟化点よりも高い温度で熱処理したときに、表面から内部に向かって結晶を析出する、いわゆる表面結晶化タイプの結晶性ガラスである。

したがって、前記結晶化ガラス層Aは、表層部に結晶が析出した表面結晶化タイプの結晶化ガラスの層である。前記結晶化ガラス層Aにおいて、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出した表層部は、半透明である。なお、本発明において「表層部」とは、前記結晶化ガラス層Aの表面からの深さ方向で、前記結晶化ガラス層Aの厚さの3分の1程度までの深さの範囲、即ち、表面から2mm〜6mm程度の深さの範囲をいう。

【0013】

本発明の模様付き結晶化ガラス物品は、前記結晶化ガラス層Aの表層部が半透明であり、そのため、前記結晶化ガラス層Aの内部に析出している球状の結晶化ガラスの形および色が前記表層部を透してオモテ面(例えば外装材や内装材、家具のトッププレート材として使用したときに、視認される側の面)に現出し、よって、外観にまだら模様が現出している。

【0014】

前記結晶化ガラス層Aは、厚さが6mm超18mm以下であり、結晶化ガラス層内部に球状の結晶化ガラスが1個ないし複数個析出している。

結晶化ガラス層の厚さが6mm以下であると、結晶化ガラス層内部に球状の結晶化ガラスが充分に成長する場がないため、球状の結晶化ガラスが形成されにくく、外観にまだら模様が現出した結晶化ガラス層を得ることは困難である。そのため、前記結晶化ガラス層Aは、厚さが6mm超である。

他方、結晶化ガラス層の厚さが18mm超であると、結晶化ガラス層内部に残存する、結晶化しなかったガラスマトリックスの占める割合が大きくなり、このガラスマトリックスには亀裂が入りやすいので、ガラス物品としたときの強度が低く実用に適しない。そのため、前記結晶化ガラス層Aは、厚さが18mm以下である。

本発明において、結晶性ガラス層Aの厚さは、球状の結晶化ガラスが析出する観点とガラス物品としたときの強度の観点から、8mm〜18mmが好ましく、より好ましくは10mm〜15mmである。

【0015】

前記結晶化ガラス層Aの内部に、前記球状の結晶化ガラスが形成される仕組みは、以下のように推論される。

前記結晶化ガラス層Aは、表面結晶化タイプの結晶性ガラス板を結晶化熱処理してなる層であるところ、表面結晶化タイプの結晶性ガラス板を熱処理する前または熱処理する間に、そのガラスマトリックス中の表層部よりも内部に微細な亀裂が生じ、その微細な亀裂が境界面になり、この境界面から結晶化ガラスが成長することで、前記球状の結晶化ガラスが形成されるものと推論される。

前記結晶性ガラス板のガラスマトリックス中の表層部よりも内部に微細な亀裂を生じさせる方法としては、特に制限されない。例えば、熱処理する前または間に結晶性ガラス板に外力を加えたり、熱処理の温度変化を急激にする等が挙げられる。熱処理する前に結晶性ガラス板に加えられる外力としては、特別な手段を用いて加えられる外力のほかに、通常の製造過程で熱処理時や冷却時、搬送時に結晶性ガラス板に加わる外力でもよい。

【0016】

前記球状の結晶化ガラスは、その形が完全な球に限定されず、略球状、及び球の一部(例えば、半球)でもよい。前記結晶化ガラス層Aは、表層部から厚さ方向に結晶化しなかったガラスマトリックスが残っている形態が好ましく、そのガラスマトリックス中に球状の結晶化ガラスが1個ないし複数個析出している形態が好ましい。

【0017】

前記球状の結晶化ガラスの大きさは、特に制限されない。前記結晶化ガラス層Aの厚さに応じて、その内部に析出する球状の結晶化ガラスの大きさは変動する。前記結晶化ガラス層Aが厚い場合には、前記球状の結晶化ガラスは大きめであり、前記結晶化ガラス層Aが薄い場合には、前記球状の結晶化ガラスは小さめである。

本発明の模様付き結晶化ガラス物品の外観に現出しているまだら模様は、前記結晶化ガラス層Aの内部に析出した球状の結晶化ガラスに起因するから、前記結晶化ガラス層Aの厚さを調整することで、前記球状の結晶化ガラスの大きさを調整することができ、よって、前記まだら模様の大きさを調整することができる。

【0018】

本発明の模様付き結晶化ガラス物品は、少なくとも、前記結晶化ガラス層Aと前記ガラス層Bとを備える。前記ガラス層Bは、前記結晶化ガラス層Aの強度を補強する目的で、前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に、融着した状態で設けられた層である。

前記ガラス層Bは、前記結晶化ガラス層Aの片面の少なくとも一部に融着した状態で設けられていてもよく、前記結晶化ガラス層Aの側面の少なくとも一部に融着した状態で設けられていてもよい。また、前記ガラス層Bは、前記結晶化ガラス層Aの片面の少なくとも一部、及び、前記結晶化ガラス層Aの側面の少なくとも一部に融着した状態で設けられていてもよい。

前記ガラス層Bが、前記結晶化ガラス層Aの片面に融着した状態で設けられている場合、前記ガラス層Bは、ガラス物品の強度の観点から、前記結晶化ガラス層Aの片面の全面に融着した状態で設けられていることが好ましい。

前記ガラス層Bが、前記結晶化ガラス層Aの側面に融着した状態で設けられている場合、ガラス物品の強度の観点から、前記結晶化ガラス層Aの側面全周に融着した状態で設けられていることが好ましい。また、ガラス物品が略四角形であれば、前記ガラス層Bは、ガラス物品の強度の観点から、前記結晶化ガラス層Aの対向する側面二面に融着した状態で設けられていることが好ましい。

【0019】

前記ガラス層Bは、結晶化ガラス層でもよく非結晶化ガラス層でもよいが、結晶化ガラス層が好ましい。前記ガラス層Bが結晶化ガラス層であると、前記結晶化ガラス層Aの熱膨張係数と前記ガラス層Bの熱膨張係数とが近く、したがって、本発明の結晶化ガラス物品が破損しにくい。上記と同じ理由から、前記ガラス層Bは、前記結晶化ガラス層Aと主結晶の種類が同じ結晶化ガラスが好ましい。前記ガラス層Bが結晶化ガラスである場合は、強度の観点から、前記ガラス層Bはその中心部まで結晶化したものが好ましい。

【0020】

前記ガラス層Bの厚さは、特に制限されず、用途に応じて適宜選択する。通常は、6mm〜20mmが好ましく、より好ましくは10mm〜15mmである。

前記ガラス層Bは、三点曲げ強度測定法によって評価した機械的強度が500kg/cm2以上であることが好ましい。

前記結晶化ガラス層Aの30度〜380度における熱膨張係数と、前記ガラス層Bの30度〜380度における熱膨張係数と、の差の絶対値(以下、「熱膨張係数差」と略す場合がある。)は、0〜10×10−7/℃の範囲内であることが好ましく、0〜3×10−7/℃の範囲内であることがより好ましい。

前記熱膨張係数差が0〜10×10−7/℃の範囲内であると、結晶化ガラス物品を作製する際の結晶化熱処理時の徐冷の段階で、互いに融着した前記結晶化ガラス層Aと前記ガラス層Bとの熱収縮量の差が大きくなり過ぎず、結晶化ガラス物品が破損しにくい点で有利である。また、本発明の模様付き結晶化ガラス物品が、例えばテーブルのトッププレート材として使用される場合に、テーブルのトッププレート材の近くに高温の熱源が設置されていても、結晶化ガラス物品が破損しにくい。

【0021】

前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層であることが好ましい。複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層は、通常、大理石模様の層である。前記ガラス層Bが、前記結晶化ガラス層Aの側面に融着した状態で設けられている場合、前記ガラス層Bを大理石模様の層とすることで、本発明の模様付き結晶化ガラス物品の一部に大理石模様を施すことができる。

なお、結晶性ガラス小体とは、粒子状の結晶性ガラスを意味し、その形状は球体、粒体、粉体、小破片、棒状など、特に限定されず、大きさも特に限定されるものではないが、平均粒径が1mm〜7mm程度であることが好ましい。結晶性ガラス小体は、例えば、ガラスの溶融物を水冷などによって急冷する方法や、バルク状ガラスを公知の機械的粉砕方法で粉砕する方法などにより製造できる。

【0022】

本発明の模様付き結晶化ガラス物品は、その厚さが特に限定されるものではなく、用途や目的に応じて適宜選択することができる。強度の確保や製造効率、製造コスト等の実用上の観点からは、6mm超35mm以下が好ましく、8mm以上30mm以下がより好ましく、10mm以上25mm以下が更に好ましい。

【0023】

以下、図面を参照して、本発明の模様付き結晶化ガラス物品の一実施の形態を説明する。ただし、本発明はその実施の形態に限定されない。

【0024】

図1は、本発明の模様付き結晶化ガラス物品の前記結晶化ガラス層Aの構成を説明するための厚さ方向の模式断面図である。オモテ面101は、例えば外装材や内装材、家具のトッププレート材として使用したとき、視認される側の面である。裏面102は、オモテ面101に対向する面である。側面103は、オモテ面101及び裏面102に交差する面である。前記ガラス層B(不図示)は、裏面102及び側面103から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられる。

表層部104は、前記結晶化ガラス層Aの表面からの深さ方向で、前記結晶化ガラス層Aの厚さの3分の1程度までの深さの範囲であり、β−ウォラストナイト及びディオプサイドから選択される少なくとも1種を主結晶として析出している範囲であり、半透明を呈する。厚さ方向中央部105は、表層部104以外の部分であり、結晶化しなかったガラスマトリックスである。

球状の結晶化ガラス106aは、その全体が厚さ方向中央部105中に析出している。球状の結晶化ガラス106bは、厚さ方向中央部105から表層部104にかけて析出している。

球状の結晶化ガラス106cは、厚さ方向中央部105から表層部104にかけて析出し、半球状に析出している。これは、厚さ方向中央部105の中でも表層部104に近い所に微細な亀裂が生じ、その微細な亀裂を境界面にして、球状の結晶化ガラス106cが成長したためと考えられる。

【0025】

図2(A)は模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(B)は(A)の斜視図である。(B)において、ガラス物品の手前側の面は、厚さ方向に切断した断面が示されている。

図2(A)及び(B)に示される模様付き結晶化ガラス物品1は、結晶化ガラス層A11とガラス層B16とを含む((A)には、ガラス層B16は不図示)。ガラス層B16は、結晶化ガラス層A11の片面全面に融着した状態で設けられている。

結晶化ガラス層A11の半透明の表層部15から厚さ方向には、ガラスマトリックス13があり、球状の結晶化ガラス14が析出している。まだら模様12は、球状の結晶化ガラス14の形および色が、半透明の表層部15を透して現出した模様である。

【0026】

図3(C)は模様付き結晶化ガラス物品の一実施の形態を示す平面図である。

図3(C)に示される模様付き結晶化ガラス物品2は、結晶化ガラス層A21とガラス層B26とを含む。ガラス層B26は、結晶化ガラス層A21の対向する側面二面に融着した状態で設けられている。まだら模様22は、結晶化ガラス層A21の内部に析出している球状の結晶化ガラス(不図示)の形および色が、半透明の表層部を透して現出した模様である。

【0027】

図3(D)は模様付き結晶化ガラス物品の一実施の形態を示す平面図である。

図3(D)に示される模様付き結晶化ガラス物品3は、結晶化ガラス層A31とガラス層B36とを含む。ガラス層B36は、結晶化ガラス層A31の側面全周に融着した状態で設けられている。まだら模様32は、結晶化ガラス層A31の内部に析出している球状の結晶化ガラス(不図示)の形および色が、半透明の表層部を透して現出した模様である。

【0028】

図4(E)は模様付き結晶化ガラス物品の一実施の形態を示す平面図であり、(F)は(E)の斜視図である。(F)において、ガラス物品の手前側の面は、厚さ方向に切断した断面が示されている。

図4(E)及び(F)に示される模様付き結晶化ガラス物品4は、2つの結晶化ガラス層A41と、3つのガラス層B46とを含む。2つの結晶化ガラス層A41と3つのガラス層B46とは交互に配置され、互いに融着した状態で設けられている。

結晶化ガラス層A41の半透明の表層部45から厚さ方向には、ガラスマトリックス43があり、球状の結晶化ガラス44が析出している。まだら模様42は、球状の結晶化ガラス44の形および色が、半透明の表層部45を透して現出した模様である。

【0029】

前記結晶化ガラス層Aの好ましい組成、及び前記ガラス層Bが結晶化ガラス層である場合の前記ガラス層Bの好ましい組成は下記のとおりである。

【0030】

(1)質量百分率で、SiO2 50〜65%、Al2O3 3〜13%、CaO 15〜25%、ZnO 2〜10%を必須成分とし、少なくとも1種の着色性酸化物を5%以下の有効な量だけ添加し、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0031】

(2)質量百分率で、SiO2 45〜75%、Al2O3 1〜13%、CaO 6〜14.5%、Na2O+K2O 1〜13%、BaO+ZnO 4〜24%(ただし、BaO 0〜20%、ZnO 0〜18%)を必須成分とし、少なくとも1種の着色性酸化物を10%以下の有効な量だけ添加し、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0032】

(3)質量百分率で、SiO2 45〜75%、Al2O3 1〜15%、CaO 8〜20%、Na2O+K2O 1〜15%、BaO+ZnO 4〜25%(ただし、BaO 0〜18%、ZnO 0〜18%)、Fe2O3 2〜8%、TiO2 0.1〜7%、MnO2 0.1〜5%、CoO 0〜2%、B2O3 0〜3%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0033】

(4)質量百分率で、SiO2 48〜68%、Al2O3 0.5〜17%、CaO 6〜22%、Na2O+K2O 5〜22%、MgO 0.2〜8%、BaO+ZnO<15%(ただし、BaO 0〜8%、ZnO 0〜9%)、B2O3 0〜6%、少なくとも1種の着色性酸化物の総量0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0034】

(5)質量百分率で、SiO2 40〜75%、Al2O3 2〜15%、CaO 3〜15%、ZnO 0〜15%、BaO 0〜20%、B2O3 0〜10%、Na2O+K2O+Li2O 2〜20%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0035】

(6)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO+MgO 1.5〜13%(ただし、CaO 1〜12.5%、MgO 0.5〜12%)、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0036】

(7)質量百分率で、SiO2 40〜75%、Al2O3 2〜15%、CaO 3〜20%、ZnO 0〜15%、BaO 0〜20%、B2O3 0〜10%、Na2O+K2O+Li2O 2〜20%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0037】

(8)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO 1〜20%、MgO 0.5〜17%、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、少なくとも1種の着色性酸化物の総量0〜10%、As2O3 0〜1 %、Sb2O3 0〜1%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0038】

(9)質量百分率で、SiO2 45〜70%、Al2O3 1〜13%、CaO 6〜25%、Na2O+K2O+Li2O 0.1〜20%、BaO+ZnO 4〜24%(ただし、BaO 0〜20%、ZnO 0〜18%)、着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuO等)各0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0039】

(10)質量百分率で、SiO2 45〜75%、Al2O3 1〜25%、CaO 1〜20%、MgO 0.5〜17%、BaO 0〜18%、ZnO 0〜18%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜10%、P2O5 0〜10%、As2O3 0〜1%、Sb2O3 0〜1%、少なくとも1種の着色性酸化物の総量0〜10%からなり、主結晶としてディオプサイドを析出してなる結晶化ガラス。

【0040】

(11)質量百分率で、SiO2 45〜75%、Al2O3 1〜15%、CaO 6〜20%、Na2O+K2O 1〜15%、BaO+ZnO 4〜25%(ただし、BaO 0〜18%、ZnO 0〜18%)、 NiO 0.05〜5%、CoO 0.01〜5%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0041】

(12)質量百分率で、SiO2 50〜75%、Al2O3 1〜15%、CaO+Li2O+B2O3 10〜17.5%(ただし、CaO 6〜16.5%、Li2O 0.1〜5%、B2O3 0〜1.5%)、ZnO 2.5〜12%、BaO 0〜12%、Na2O+K2O 0.1〜15%、As2O3 0〜1%、Sb2O3 0〜1%、MgO 0〜1.5%、SrO 0〜1.5%、TiO2 0〜1%、ZrO2 0〜1%、P2O5 0〜1%、少なくとも1種の着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuOの少なくとも1種を含む)の総量0〜10%からなり、主結晶としてβ−ウォラストナイトを析出してなる結晶化ガラス。

【0042】

(13)質量百分率で、SiO2 45〜77%、Al2O3 1〜25%、CaO 2〜25%、ZnO 0〜18%、BaO 0〜20%、MgO 0〜17%、Na2O 1〜15%、K2O 0〜7%、Li2O 0〜5%、B2O3 0〜1.5%、少なくとも1種の着色性酸化物(V2O5、Cr2O3、MnO2、Fe2O3、CoO、NiO、CuO等)の総量0〜10%、As2O3 0〜1%、Sb2O3 0〜1%、SrO 0〜1.5%、TiO2 0〜1%、ZrO2 0〜1%、P2O5 0〜1%からなり、主結晶としてβ−ウォラストナイトとディオプサイドを析出してなる結晶化ガラス。

【0043】

[模様付き結晶化ガラスの製造方法]

本発明の模様付き結晶化ガラス物品は、下記の方法で製造することができる。ただし、これに限定されるものではない。

【0044】

本発明の模様付き結晶化ガラス物品は、前記結晶化ガラス層Aとなり得る結晶性ガラス板と、前記ガラス層Bとなり得るガラス板又はガラス小体とをそれぞれ準備して、前者の結晶性ガラス板の片面および側面から選択される少なくとも1つの面の少なくとも一部に、後者のガラス板又はガラス小体を接触させた状態で熱処理して、これらガラス材料を互いに融着させながら結晶化させることにより製造できる。実用性やコストの面からは、以下に説明する製造方法を適用して製造することが好ましい。

【0045】

以下、図面を参照して、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明する。ただし、製造方法はその実施の形態に限定されない。

【0046】

図5(G)〜(J)は、本発明の模様付き結晶化ガラス物品を製造する方法の一実施の形態を説明するための模式断面図である。具体的には、耐火物型枠の内部にガラス材料を配置した状態を示すものである。

図5(G)〜(J)において、壁面と底面に離型剤が塗布された耐火物型枠50の内部に、前記結晶化ガラス層Aとなり得る結晶性ガラス板51と、前記ガラス層Bとなり得るガラス板52又はガラス小体53とが、配置されている。

ここで、ガラス板52は、1枚のガラス板に限定されない。例えば、2枚以上のガラス板を積層してもよく、2本以上の棒状のガラス板を隙間なく並べてもよい。

ガラス小体53は、複数個のガラス小体53が集積された状態で配置される。

【0047】

図5(G)に示す一実施の形態では、耐火物型枠50の底面に、1枚のガラス板52を配置する、又は複数個のガラス小体53を集積して配置する。このガラス板52又はガラス小体53の上に、1枚の結晶性ガラス板51を配置する。

【0048】

図5(H)に示す一実施の形態では、耐火物型枠50の底面に、耐火物型枠50よりも一回り小さい1枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように配置する。この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0049】

図5(I)に示す一実施の形態では、耐火物型枠50の底面に、1枚のガラス板52を配置する、又は複数個のガラス小体53を集積して配置する。このガラス板52又はガラス小体53の上に、耐火物型枠50よりも一回り小さい1枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように配置する。さらに、この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0050】

図5(J)に示す一実施の形態では、耐火物型枠50の底面に、2枚の結晶性ガラス板51を、耐火物型枠50の側壁面との間に間隙が形成されるように、かつ、2枚の結晶性ガラス板51の間に間隙が形成されるように配置する。この結晶性ガラス板51と耐火物型枠50の側壁面との間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。さらに、2枚の結晶性ガラス板51の間に挟持されるように、ガラス板52を配置する、又はガラス小体53を集積して配置する。

【0051】

続いて、図5(G)〜(J)に示すように配置したガラス材料の熱処理を実施する。熱処理は、ガラス材料を互いに融着させるため、全ガラス材料の軟化点よりも高い温度で実施される。

また、熱処理は、少なくとも前記結晶化ガラス層Aとなり得る結晶性ガラス板を結晶化させ、結晶性ガラス板中に、主結晶としてβ−ウォラストナイト及びディオプサイドから選択される少なくとも1種の結晶を析出させる条件で実施される。

具体的な熱処理温度や熱処理時間は、ガラス材料の軟化点や、ガラス板の厚さ等に応じて適宜選択される。一般的には、常温から60℃/時〜600℃/時の昇温速度で昇温させた後、好ましくは1030℃〜1130℃の範囲内、より好ましくは1050℃〜1100℃の範囲内の温度で、好ましくは0.5時間〜5時間程度熱処理した後、徐冷することが好ましい。

【0052】

以上に説明した熱処理工程を経て得られた結晶化ガラス物品に対しては、必要に応じて、結晶化ガラス物品の厚さの調整や表面仕上げ等を目的として、表面を研磨する研磨工程や、所定のサイズや形状となるように結晶化ガラス物品を切断する切断工程等を実施する。

【0053】

本発明は、例えば、外装材や内装材、家具のトッププレート材に好適である。

【実施例】

【0054】

以下に実施例を挙げて、本発明をさらに具体的に説明するが、本発明の範囲は以下に示す実施例に限定されるものではない。

【0055】

[実施例1]

質量百分率でSiO2 65.1%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ7mmの結晶性ガラス板a1を得た。

【0056】

質量百分率でSiO2 64.9%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%、NiO 0.2%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b1を得た。

【0057】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板a1(80mm×80mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a1と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b1を厚さ8〜10mmに集積した。その後、180℃/時の速度で昇温し、1100℃で1時間保持することによって、結晶性ガラス板a1と結晶性ガラス小体b1とを軟化させ融着させ、結晶を析出させた。

【0058】

このようにして、結晶性ガラス板a1からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b1からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)7mmで、ベージュ色の枠(幅10mm)の内側に白色の結晶化ガラスが嵌め込まれていた。

【0059】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0060】

[実施例2]

質量百分率でSiO2 64.9%、Al2O3 6.6%、CaO 12.0%、ZnO 6.6%、BaO 4.1%、Na2O 3.3%、K2O 2.3%、NiO 0.2%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ12mmの結晶性ガラス板a2を得た。

【0061】

質量百分率でSiO2 62.0%、Al2O3 9.0%、MgO 4.5%、CaO 9.0%、BaO 4.6%、B2O3 0.5%、P2O5 2.0%、Sb2O3 0.35%、Na2O 5.0%、K2O 3.0%、CoO 0.05%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径3〜7mmの結晶性ガラス小体b2を得た。

【0062】

離型剤を塗布した耐火物型枠(150mm×150mm)の底面に、正方形に切り出した結晶性ガラス板a2(120mm×120mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a2と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b2を厚さ13〜15mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a2と結晶性ガラス小体b2とを軟化させ融着させ、結晶を析出させた。

【0063】

このようにして、結晶性ガラス板a2からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b2からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)12mmで、グレー色の枠(幅15mm)の内側にベージュ色の結晶化ガラスが嵌め込まれていた。

【0064】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてディオプサイドを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0065】

[実施例3]

質量百分率でSiO2 62.0%、Al2O3 9.0%、MgO 4.5%、CaO 9.0%、BaO 4.6%、B2O3 0.5%、P2O5 2.0%、Sb2O3 0.35%、Na2O 5.0%、K2O 3.0%、CoO 0.05%の組成に調合したガラス原料を1500℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ18mmの結晶性ガラス板a3を得た。

【0066】

質量百分率でSiO2 62.2%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%、NiO 0.1%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b3を得た。

【0067】

離型剤を塗布した耐火物型枠(200mm×200mm)の底面に、正方形に切り出した結晶性ガラス板a3(160mm×160mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a3と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b3を厚さ19〜21mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a3と結晶性ガラス小体b3とを軟化させ融着させ、結晶を析出させた。

【0068】

このようにして、結晶性ガラス板a3からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b3からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)18mmで、ベージュ色の枠(幅20mm)の内側にグレー色の結晶化ガラスが嵌め込まれていた。

【0069】

X線回折の結果、結晶化ガラス層Aは主結晶としてディオプサイドを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0070】

[実施例4−1]

質量百分率でSiO2 62.2%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%、NiO 0.1%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、厚さ10mmの結晶性ガラス板a4を得た。

【0071】

質量百分率でSiO2 62.3%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスを水砕し、乾燥後、分級し、粒径1〜7mmの結晶性ガラス小体b4を得た。

【0072】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面全面に、結晶性ガラス小体b4を厚さ7〜10mmに集積した。集積した結晶性ガラス小体b4の上に、正方形に切り出した結晶性ガラス板a4(100mm×100mm)を配置した。その後、180℃/時の速度で昇温し、1080℃で1時間保持することによって、結晶性ガラス板a4と結晶性ガラス小体b4とを軟化させ融着させ、結晶を析出させた。

【0073】

このようにして、結晶性ガラス板a4からなる結晶化ガラス層Aと、結晶化ガラス層Aの片面全面に融着した状態で設けられた、結晶性ガラス小体b4からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚約16mm(結晶化ガラス層Aの厚さ10mm、結晶化ガラス層Bの厚さ約6mm)で、オモテ面の色がベージュ色を呈していた。

【0074】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0075】

[実施例4−2]

[実施例4−1]で使用した厚さ10mmの結晶性ガラス板a4を用意した。

【0076】

質量百分率でSiO2 62.3%、Al2O3 5.9%、CaO 12.9%、ZnO 5.2%、BaO 6.0%、Na2O 4.6%、K2O 2.1%、Li2O 1.0%の組成に調合したガラス原料を1450℃で16時間溶解した。次いで溶融ガラスをロールアウト法によって板状に成形し、6mmの厚さを有する結晶性ガラス板b4を得た。

【0077】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板b4(100mm×100mm)を配置した。配置した結晶性ガラス板b4の上に、正方形に切り出した結晶性ガラス板a4(100mm×100mm)を配置した。その後、180℃/時の速度で昇温し、1080℃で1時間保持することによって、結晶性ガラス板a4と結晶性ガラス板b4とを軟化させ融着させ、結晶を析出させた。

【0078】

このようにして、結晶性ガラス板a4からなる結晶化ガラス層Aと、結晶化ガラス層Aの片面全面に融着した状態で設けられた、結晶性ガラス板b4からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚16mm(結晶化ガラス層Aの厚さ10mm、結晶化ガラス層Bの厚さ6mm)で、オモテ面の色がベージュ色を呈していた。

【0079】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

【0080】

[比較例1]

[実施例1]で使用した厚さ7mmの結晶性ガラス板a1の作製と同様にして、ただしロールアウト成形時の厚さを変え、厚さ6mmの結晶性ガラス板a11を作製した。

また、[実施例1]で使用した結晶性ガラス小体b1を用意した。

【0081】

離型剤を塗布した耐火物型枠(100mm×100mm)の底面に、正方形に切り出した結晶性ガラス板a11(80mm×80mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a11と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b1を厚さ7〜9mmに集積した。その後、180℃/時の速度で昇温し、1100℃で1時間保持することによって、結晶性ガラス板a11と結晶性ガラス小体b1とを軟化させ融着させ、結晶を析出させた。

【0082】

このようにして、結晶性ガラス板a11からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b1からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)6mmで、ベージュ色の枠(幅10mm)の内側に白色の結晶化ガラスが嵌め込まれていた。

【0083】

X線回折の結果、結晶化ガラス層Aは主結晶としてβ−ウォラストナイトを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していなかった。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出していたが、残存するガラスマトリックスはほとんどなく、球状の結晶化ガラスは析出していなかった。

【0084】

[比較例2]

[実施例3]で使用した厚さ18mmの結晶性ガラス板a3の作製と同様にして、ただしロールアウト成形時の厚さを変え、厚さ19mmの結晶性ガラス板a12を作製した。

また、[実施例3]で使用した結晶性ガラス小体b3を用意した。

【0085】

離型剤を塗布した耐火物型枠(200mm×200mm)の底面に、正方形に切り出した結晶性ガラス板a12(160mm×160mm)を、耐火物型枠の側壁面との間に間隙が形成されるように配置した。結晶性ガラス板a12と耐火物型枠の側壁面との間に挟持されるように、結晶性ガラス小体b3を厚さ20〜22mmに集積した。その後、120℃/時の速度で昇温し、1080℃で1.5時間保持することによって、結晶性ガラス板a12と結晶性ガラス小体b3とを軟化させ融着させ、結晶を析出させた。

【0086】

このようにして、結晶性ガラス板a12からなる結晶化ガラス層Aと、結晶化ガラス層Aの側面全周に融着した状態で設けられた、結晶性ガラス小体b3からなる結晶化ガラス層Bとを備えた、結晶化ガラス物品を得た。この結晶化ガラス物品は、総厚(結晶化ガラス層Aの厚さ)19mmで、ベージュ色の枠(幅20mm)の内側にグレー色の結晶化ガラスが嵌め込まれていた。

【0087】

X線回折の結果、結晶化ガラス層Aは主結晶としてディオプサイドを析出し、結晶化ガラス層Bは主結晶としてβ−ウォラストナイトを析出していた。

結晶化ガラス物品は、結晶化ガラス層Aの表面にまだら模様が現出していた。結晶化ガラス物品を切断して調べたところ、結晶化ガラス層Aでは、表面から内部に向かって結晶が析出しており、表層部から厚さ方向にガラスマトリックスがあり、ガラスマトリックス中に球状の結晶化ガラスが析出していた。

しかし、結晶化ガラス層Aにおいてガラスマトリックスの占める割合が大きく、ガラスマトリックスには亀裂が認められ、ガラス物品としたときの強度が低く実用に適さなかった。

【符号の説明】

【0088】

1,2,3,4・・・模様付き結晶化ガラス物品

11,21,31,41・・・結晶化ガラス層A

12,22,32,42・・・まだら模様

13,43・・・ガラスマトリックス

14,44・・・球状の結晶化ガラス

15,45・・・半透明の表層部

16,26,36,46・・・ガラス層B

50・・・耐火物型枠

51・・・結晶性ガラス板

52・・・ガラス板

53・・・ガラス小体

100・・・模様付き結晶化ガラス物品

101・・・オモテ面

102・・・裏面

103・・・側面

104・・・表層部

105・・・厚さ方向中央部

106a,106b,106c・・・球状の結晶化ガラス

【特許請求の範囲】

【請求項1】

主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、

前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、

を含む模様付き結晶化ガラス物品。

【請求項2】

前記結晶化ガラス層Aは、表面から内部に向かって結晶が析出した半透明の表層部を有する、請求項1に記載の模様付き結晶化ガラス物品。

【請求項3】

前記結晶化ガラス層Aは、前記表層部から厚さ方向に結晶化していないガラスマトリックスを有する、請求項2に記載の模様付き結晶化ガラス物品。

【請求項4】

前記ガラス層Bは、結晶化ガラス層である、請求項1〜請求項3のいずれか1項に記載の模様付き結晶化ガラス物品。

【請求項5】

前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層である、請求項1〜請求項4のいずれか1項に記載の模様付き結晶化ガラス物品。

【請求項1】

主結晶としてβ−ウォラストナイトおよびディオプサイドから選択される少なくとも1種の結晶を含み、厚さが6mm超18mm以下であり、内部に球状の結晶化ガラスが1個ないし複数個析出している結晶化ガラス層Aと、

前記結晶化ガラス層Aの片面および側面から選択される少なくとも1つの面の少なくとも一部に融着した状態で設けられたガラス層Bと、

を含む模様付き結晶化ガラス物品。

【請求項2】

前記結晶化ガラス層Aは、表面から内部に向かって結晶が析出した半透明の表層部を有する、請求項1に記載の模様付き結晶化ガラス物品。

【請求項3】

前記結晶化ガラス層Aは、前記表層部から厚さ方向に結晶化していないガラスマトリックスを有する、請求項2に記載の模様付き結晶化ガラス物品。

【請求項4】

前記ガラス層Bは、結晶化ガラス層である、請求項1〜請求項3のいずれか1項に記載の模様付き結晶化ガラス物品。

【請求項5】

前記ガラス層Bは、複数個の結晶性ガラス小体が互いに融着しながら結晶を析出してなる結晶化ガラス層である、請求項1〜請求項4のいずれか1項に記載の模様付き結晶化ガラス物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−144391(P2012−144391A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3096(P2011−3096)

【出願日】平成23年1月11日(2011.1.11)

【出願人】(505327516)建權玻璃開発股▲はん▼有限公司 (5)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月11日(2011.1.11)

【出願人】(505327516)建權玻璃開発股▲はん▼有限公司 (5)

【Fターム(参考)】

[ Back to top ]