模様付成形体の製法およびそれによって得られる模様付成形体

【課題】低コストで簡単に、立体感のある微細模様を形成することのできる、優れた模様付成形体の製法と、それによって得られる模様付成形体を提供する。

【解決手段】コンパクト容器の蓋体4を構成する蓋板7の透明層8裏面に、非接触型インクジェットプリンタを用いて、第1の縞模様と第2の縞模様とを組み合わせてなる微細模様Pを付与するに際し、透明インクによる印刷と着色インクによる印刷を重ねて行うようにし、上記微細模様Pの形成面に、さらに着色層9を形成した。

【解決手段】コンパクト容器の蓋体4を構成する蓋板7の透明層8裏面に、非接触型インクジェットプリンタを用いて、第1の縞模様と第2の縞模様とを組み合わせてなる微細模様Pを付与するに際し、透明インクによる印刷と着色インクによる印刷を重ねて行うようにし、上記微細模様Pの形成面に、さらに着色層9を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形体表面もしくは裏面の少なくとも一部に、特殊な微細模様を有する模様付成形体の製法およびそれによって得られる模様付成形体に関するものである。

【背景技術】

【0002】

化粧料を収容したコンパクト容器や口紅容器等には、単に機能性だけでなく、見栄えがよい、商品イメージを反映したデザインである、といった意匠性も要求される。このような要求に応えるために、例えば、コンパクト容器の蓋部に、接着剤を用いることなく装飾フィルムを一体化したり、装飾模様を直接印刷したりすることが、多く行われている。

【0003】

しかし、平面上に平面的な装飾模様を施しただけでは印象が弱いため、最近は、平面上の模様を立体的に浮かび上がらせて、インパクトの強い印象を与えるようにする方法がいくつか提案されている。例えば、目的とする面に、光による干渉縞をフィルム表面に凹凸で記録したエンボスホログラムフィルムを転写して、見る角度によって色合いや図柄が変化して立体的にみえるホログラムを付与する方法(特許文献1参照)や、シルクスクリーン印刷でレンズを形成し、オフセットで絵柄を印刷することにより、絵柄を立体的に浮かび上がらせる方法(特許文献2参照)等をあげることができる。

【特許文献1】特開平7−261647号公報

【特許文献2】特開2003−307799公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、これらの方法は、いずれも工程が複雑で、製造コストが高いという問題や、顧客のニーズに応じたデザインのものを、短時間で提供したり、急な仕様変更に対応したりすることができないという問題がある。

【0005】

本発明は、このような事情に鑑みなされたもので、低コストで簡単に、立体感のある微細模様を形成することのできる、優れた模様付成形体の製法と、それによって得られる模様付成形体の提供をその目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記透明インクと着色インクの重なりによって、上記微細模様を構成する各線を厚肉に盛り上げるようにした模様付成形体の製法を第1の要旨とする。

【0007】

また、本発明は、所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記着色インクと透明インクの重なりによって、上記微細模様を構成する各線が厚肉に盛り上がるようにした模様付成形体の製法を第2の要旨とする。

【0008】

さらに、本発明は、それらのなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている模様付成形体の製法を第3の要旨とし、上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにした模様付成形体の製法を第4の要旨とする。

【0009】

そして、本発明は、上記第1の要旨である模様付成形体の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっている模様付成形体を第5の要旨とする。

【0010】

また、本発明は、上記第2の要旨である模様付成形体の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっている模様付成形体を第6の要旨とする。

【0011】

そして、本発明は、それらのなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている模様付成形体を第7の要旨とし、上記成形体の少なくとも一部が透明部材で構成されており、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様が付与されているとともに、上記微細模様付与面とは反対側の面に直接、または隙間を介して着色層が設けられている模様付成形体を第8の要旨とし、上記着色層が、金属光沢を有するものである模様付成形体を第9の要旨とする。

【発明の効果】

【0012】

本発明の製法は、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタを用いて、互いに異なる方向に延びる平行線からなる2種類の縞模様を有する微細模様を得る際、透明インクによって付与した微細模様の上に、着色インクによる微細模様を重ねて付与するか、あるいは着色インクによって付与した微細模様の上に、透明インクによる微細模様を重ねて付与することにより、微細模様を構成する各線を厚肉に盛り上げるようにしたものである。この製法によれば、上記微細模様を構成する2種類の縞模様の平行線が、見る角度によって、立体の影線のように、一方が浮いて見え、もう一方が沈んで見えるため、模様全体が、実際は平面であるにもかかわらず、あたかも凹凸があるかのような、特殊な印象の微細模様を得ることができる。

【0013】

しかも、上記製法は、ホログラム等の模様が形成された転写シートや、印刷のための原版を用意する必要がなく、非接触型インクジェットプリンタによる直接印刷で簡単に行うことができるため、製造の手間およびコストを大幅に削減することができる。また、上記非接触型インクジェットプリンタにおいて、印刷する模様の変更は、データを入れ換えるだけで簡単に行うことができるため、短期間で、ニーズに応じた多種多様な商品を納品することができるという利点を有する。

【0014】

なお、上記製法のなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されているものは、上記微細模様がより立体的かつ美麗に見えるため、好適である。

【0015】

また、上記製法のなかでも、特に、上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにしたものは、その着色層が、縞模様の間から透かして見えるため、より興趣に富む印象の微細模様を得ることができる。

【0016】

そして、これらの製法によって得られる模様付成形体は、それぞれに立体感のある、興趣に富む微細模様が付与されており、強い印象を与えることができる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明を実施するための最良の形態について説明する。ただし、本発明は、以下の実施の形態に限定されるものではない。

【0018】

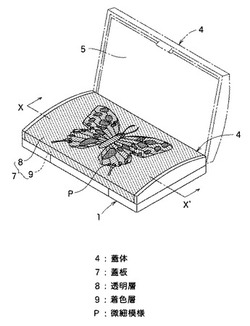

図1は、本発明を実施するための最良の形態であるコンパクト容器の斜視図であり、図2は、その部分的な分解斜視図である。また、図3は、図1のX−X′断面図である。これらの図において、1は本体部で、その内側の向かって左側に設けられた凹部2には、ファンデーション等の化粧料が収容保持されるようになっている。また、向かって右側に設けられた凹部3には、化粧料を肌に塗布するためのパフが収容保持されるようになっている。

【0019】

そして、上記本体部1の上部開口を蓋する蓋体4は、図2に示すように、蓋枠体6と、その蓋枠体6の上面に嵌合一体化される蓋板7とで構成されている。

【0020】

上記蓋枠体6の後端部には、下向きにヒンジ部6aが突設されており、このヒンジ部6aが本体部1の後端部を係合することにより、図1において鎖線で示すように、蓋体4が上方に開くようになっている。また、上記蓋枠体6の内側面には、鏡5が貼着されている。

【0021】

上記蓋板7は、透明アクリル樹脂成形体からなる透明層8と、その裏面に形成された、金属光沢を有する着色層9とで構成されており、上記透明層8の裏面、すなわち着色層9と重なる面に、蝶をデザインした微細模様Pが形成されている。そして、透明層8の表面側から、上記着色層9の金属光沢色と微細模様Pとが、透けて見えるようになっている。

【0022】

上記微細模様Pは、図5に示すように、そのベースとなる部分が、微細な間隔で平行線が並ぶ縞模様によって形成されており、その縞模様の部分が、裏側に重ねられた着色層9の金属光沢色を受けて、縞模様の延びる方向ごとに異なる陰影を与えるため、全体として立体的に盛り上がっているかのように見えるようになっている。

【0023】

より詳しく説明すると、上記蝶をデザインした微細模様Pのうち、蝶の胴体部分10は、円弧状の線が微細な間隔で並行に並ぶ第1の縞模様が形成され、この縞模様によって、蝶の胴体部分10が、やや丸く膨らんでいるかのようにみえる。また、蝶の羽部分11は、胴体側から外側に向かって放射状に延びる複数の区画12に分かれており、各区画12が、微細な間隔で並ぶ平行線からなる縞模様で埋められており、隣り合う区画12の平行線の延びる方向が、互いに異なっている。したがって、上記縞模様の延びる向きによって、隣り合う片方の区画12a(または12b)が明るくみえ、他方の区画12b(または12a)が暗くみえて、その隣り合う二区画12a、12bが、互いの境界線を山線として手前に浮き上がるか、あるいは、互いの境界線を谷線として奥側に凹んでみえる。このように、互いに平行線の延びる方向が異なる、3種類の縞模様によって、蝶の模様全体が、立体感のある微細模様としてみえる。なお、13は、羽の模様である。

【0024】

上記微細模様Pが付与された蓋板7は、例えばつぎのようにして製造することができる。すなわち、まず、蓋板7を賦形するための金型を用い、透明層8の形成材料である透明アクリル樹脂を射出成形して、図4(a)に示すように、透明無地の蓋板7を得る。

【0025】

つぎに、図4(b)に示すように、上記透明層8の裏面に対し、非接触型インクジェットプリンタを用いて、上記蝶をデザインした第1の微細模様P1 を付与する。

【0026】

なお、上記非接触型インクジェットプリンタにおいて、インク吐出ノズルを固定するヘッド部は、蓋板7の裏面に対峙する位置を順次移動するようになっており、予め入力された、吐出する色とその走査領域を指示するための数値データにもとづいて、インクを断続的に吐出するようになっている。そこで、透明インクを断続的に吐出させながら、そのヘッド部を繰り返し走査させることにより、第1の微細模様P1 を得るようにする。このとき、縞模様を構成する平行線の各線の幅Wを、25〜100μmに設定し、その間隔Dを、10μm〜5mmに設定することが、最終的に得られる微細模様Pに立体的な印象をもたせる上で、好適である。

【0027】

つぎに、図6(a)に示すように、上記第1の微細模様P1 が付与された透明層8の裏面に対し、同じく上記非接触型インクジェットプリンタを用いて、上記第1の微細模様P1 と同一模様である第2の微細模様P2 を、第1の微細模様P1 に重ねて付与する。

【0028】

このとき、用いるインクは着色インクとし、用いるデータは、第1の微細模様P1 を付与する際に用いたデータを流用する。したがって、第1の微細模様P1 と第2の微細模様P2 は、完全に重なって、目的とする微細模様Pが得られる。この微細模様Pを構成する縞模様の各線は、透明インクと着色インクが重なって厚肉に盛り上がっており、陰影のある縞模様となる。

【0029】

そして、図6(b)に示すように、上記透明層8の、微細模様P形成面に、転写用の着色層9として金属光沢を有するアルミニウム蒸着層が設けられた転写シートから、上記着色層9を転写する。このようにして、微細模様Pが形成され、さらにその面に重ねて着色層9が形成された蓋板7を得ることができる。

【0030】

この構成によれば、上記透明層8の表面側から、その裏面に形成された微細模様Pとそれに重なる着色層9の金属光沢色とが透けてみえるようになっており、微細模様Pを構成する3種類の縞模様が、上記金属光沢色の光沢と相俟って立体的な陰影を与えるため、その図柄が、盛り上がった平行線で構成されていることと相俟って、非常に立体感ある、印象的な図柄としてみえるようになっている。

【0031】

しかも、上記微細模様Pは、透明層8の裏面側から形成されており、透明層8の表面、すなわち蓋板7の表面自体は、その平滑性が維持されているため、上記模様が経時的に摩耗・損傷して見栄えが悪くなることがない。また、上記微細模様Pは、非接触型インクジェットプリンタを走査させるだけの簡単に行うことができるため、製造の手間およびコストを大幅に削減することができる。

【0032】

そして、上記微細模様Pは、非接触型インクジェットプリンタによって印刷されているため、その印刷しようとする色とインクの吐出位置を指示するための数値データを入力するだけで、簡単に図柄設定を行うことができ、図柄のデザインを、簡単に変更させることができる。したがって、短期間で、ニーズに応じた多種多様な微細模様Pを付した商品を納品することができるという利点を有する。

【0033】

なお、上記の例において、非接触型インクジェットプリンタによる微細模様Pの印刷に用いる印刷インクとしては、まず、第1の微細模様P1 を得るための透明インクとして、紫外線硬化型インクが好適である。すなわち、印刷された線を厚肉に盛り上げることができるからである。また、第2の微細模様P2 を得るための着色インクとして、透明性のある紫外線硬化型インクを用いることが好適である。すなわち、上記透明インクである紫外線硬化型インクとの相性がよいからである。

【0034】

さらに、上記透明インクと着色インクを用いる順序は、上記の例に限るものではなく、まず、着色インクによる微細模様の付与を行い、つぎに、透明インクによる微細模様の付与を行っても、同様の硬化を得ることができる。

【0035】

ただし、最終的に得られる微細模様Pを構成する各線は、上記2つのインクの重なりによって、厚肉に盛り上がっていなければならない。その盛り上がりの程度は、被印刷面から0.1〜1mm程度盛り上がることが好ましく、なかでも10〜500μm盛り上がることが、縞模様に立体的な印象を与える上で好適である。

【0036】

なお、上記の例では、非接触型インクジェットプリンタによって印刷する微細模様Pを、3種類の縞模様を組み合わせて得るようにしたが、少なくとも2種類の、向きの異なる平行線からなる縞模様を組み合わせたものであればよい。すなわち、片方の縞模様に対し、向きの異なる縞模様が影線のような作用を果たして、模様全体が立体的にみえるからである。

【0037】

また、上記の例において、蓋板7の透明層8を構成する透明部材は、従来から容器等の成形品に用いられる透明部材、例えば、アクリル樹脂の他、例えば、ポリプロピレン(PP)、ポリスチレン(PS)、ABS樹脂、ポリカーボネート(PC)等があげられる。これらは、上記の例のように、裏面側に形成された微細模様Pおよび着色層9を透かして見せる場合には、透明でなければならないが、無色である必要はなく、多少着色されていても、反対側が透けて見えるものであれば差し支えはない。また、樹脂ではなくガラスや鉱石、セラミックであってもよい。また、後述するように、微細模様Pを、蓋板7等の成形品の表面に形成する場合は、「地」の部分となる成形品は、必ずしも透明である必要はなく、非透明であっても差し支えない。

【0038】

さらに、上記の例では、上記透明層8の微細模様Pの形成面に重ねられる着色層9として、転写シートから転写したものを用いたが、上記着色層9の材料は、従来から成形体の加飾に用いられる単なる着色転写シート(フィルム)の他、ホログラムシート、金属箔等が用いられる。もちろん、上記着色層9の形成方法も、転写の他、蒸着、スパッタリング、メッキ、ホットスタンプ、コーティング等、その材質に応じて適宜の方法が採用される。そして、上記着色層9の色は、単一色に限るものではなく、2色以上の色からなる色模様であっても差し支えない。

【0039】

ただし、上記着色層9の色は、上記の例のように、金属光沢色であることが、透明層8の微細模様Pを、より立体的に際立たせる上で、好適である。金属光沢によって反射される光が、微細模様Pの縞模様の向きに応じて陰影を形成するため、金属光沢のない着色層と重ねた場合よりも印象の強い、立体的な陰影を与えるからである。

【0040】

また、上記の例では、透明層8の微細模様P形成面に、直接着色層9を形成したが、透明層8とは別に、着色部材を用意し、その着色面を、上記透明層8の微細模様P形成面に重ねるようにしてもよい。より具体的に説明すると、例えば、図7(a)に示すように、蓋板7を、微細模様Pが形成された透明層8のみで形成し、これと、蓋枠体6(図2参照)との間に、支持層9′の上に着色層9が形成された着色シート20を、挟み込むようにしても差し支えない。なお、上記着色シート20は、着色層9のみの単層シートであってもよく、また、両面着色シートを用い、表側の色と裏側の色を使い分けるようにしても差し支えない。

【0041】

あるいは、上記のように、着色シートを挟み込むのではなく、図7(b)に示すように、蓋枠体6の表面に、着色層9を、転写、蒸着、スパッタリング、メッキ、ホットスタンプ、コーティング、インモールド成形等の各種の方法によって直接形成するようにしてもよい。この場合、色の異なる蓋枠体6を、所定数ずつ用意しておき、適宜の蓋枠体6と、微細模様P付の蓋板7とを、顧客が選択してオーダーメイドできるようにしてもよい。

【0042】

また、上記の例のように、蓋板7を構成する透明層8の裏側に微細模様Pを形成して、表側からこれを透かしてみるのではなく、例えば、図8(a)に示すように、透明層8の裏面側に金属光沢層21を設け、上記透明層8の表面に、前記と同様にして、非接触型インクジェットプリンタによる微細模様Pを形成することができる。このようにすると、上記微細模様Pが、透明層8を介して、裏面側の金属光沢層21に映って陰影が2重に見えるため、より興趣に富むものとなる。

【0043】

そして、この場合も、透明層8の裏面に、直接金属光沢層21を形成するのではなく、図7(a)に示す場合と同様、蓋枠体6との間に金属光沢シートを挟み込んだり、図7(b)に示す場合と同様、蓋枠体6の表面に直接金属光沢層21を形成するようにしても差し支えない。

【0044】

もちろん、図8(b)に示すように、透明層8の表側に微細模様Pを形成し、裏側には何も形成せず、容器の中身の色を透かしてみせるようにしても差し支えない。また、この場合、透明層8の代わりに、非透明層を用い、「地」の色と微細模様Pとの対比によって、微妙な立体感を得るようにしてもよい。

【0045】

さらに、上記の例では、微細模様Pとして、輪郭線と、縞模様の区画12とを有する蝶の模様を用いたが、微細模様Pの図柄は、このような具象物をデザイン化したものである必要はなく、例えば、図9(a)に示すように、縦方向に平行線が延びる縞模様Qと、横方向に平行線が延びる縞模様Rとを交互に配置して、あたかも市松模様の地模様が付与された織物のような陰影をつくったり、図9(b)に示すように、平行線が曲線的に延びる縞模様Sと、直線的な縞模様Tとを組み合わせて、縞模様Sによって動きを表現したりすることができる。

【0046】

なお、これらの例は、本発明をコンパクト容器に適用したものであるが、本発明を適用する成形体は、容器に限らず、各種の樹脂成形体、あるいは樹脂成形体に他の部材を組み合わせた成形体等、特に限定するものではない。例えば、携帯電話、文房具、家電製品、各種ケース等に広く適用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施例の斜視図である。

【図2】上記実施例における蓋体の分解斜視図である。

【図3】図1のX−X′断面図である。

【図4】(a)、(b)は、ともに上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図5】上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図6】(a)、(b)は、ともに上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図7】(a)、(b)は、ともに本発明の他の実施例の説明図である。

【図8】(a)、(b)は、ともに本発明のさらに他の実施例の説明図である。

【図9】(a)、(b)は、ともに本発明における微細模様の変形例の説明図である。

【符号の説明】

【0048】

4 蓋体

7 蓋板

8 透明層

9 着色層

P 微細模様

【技術分野】

【0001】

本発明は、成形体表面もしくは裏面の少なくとも一部に、特殊な微細模様を有する模様付成形体の製法およびそれによって得られる模様付成形体に関するものである。

【背景技術】

【0002】

化粧料を収容したコンパクト容器や口紅容器等には、単に機能性だけでなく、見栄えがよい、商品イメージを反映したデザインである、といった意匠性も要求される。このような要求に応えるために、例えば、コンパクト容器の蓋部に、接着剤を用いることなく装飾フィルムを一体化したり、装飾模様を直接印刷したりすることが、多く行われている。

【0003】

しかし、平面上に平面的な装飾模様を施しただけでは印象が弱いため、最近は、平面上の模様を立体的に浮かび上がらせて、インパクトの強い印象を与えるようにする方法がいくつか提案されている。例えば、目的とする面に、光による干渉縞をフィルム表面に凹凸で記録したエンボスホログラムフィルムを転写して、見る角度によって色合いや図柄が変化して立体的にみえるホログラムを付与する方法(特許文献1参照)や、シルクスクリーン印刷でレンズを形成し、オフセットで絵柄を印刷することにより、絵柄を立体的に浮かび上がらせる方法(特許文献2参照)等をあげることができる。

【特許文献1】特開平7−261647号公報

【特許文献2】特開2003−307799公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、これらの方法は、いずれも工程が複雑で、製造コストが高いという問題や、顧客のニーズに応じたデザインのものを、短時間で提供したり、急な仕様変更に対応したりすることができないという問題がある。

【0005】

本発明は、このような事情に鑑みなされたもので、低コストで簡単に、立体感のある微細模様を形成することのできる、優れた模様付成形体の製法と、それによって得られる模様付成形体の提供をその目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記透明インクと着色インクの重なりによって、上記微細模様を構成する各線を厚肉に盛り上げるようにした模様付成形体の製法を第1の要旨とする。

【0007】

また、本発明は、所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記着色インクと透明インクの重なりによって、上記微細模様を構成する各線が厚肉に盛り上がるようにした模様付成形体の製法を第2の要旨とする。

【0008】

さらに、本発明は、それらのなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている模様付成形体の製法を第3の要旨とし、上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにした模様付成形体の製法を第4の要旨とする。

【0009】

そして、本発明は、上記第1の要旨である模様付成形体の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっている模様付成形体を第5の要旨とする。

【0010】

また、本発明は、上記第2の要旨である模様付成形体の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっている模様付成形体を第6の要旨とする。

【0011】

そして、本発明は、それらのなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている模様付成形体を第7の要旨とし、上記成形体の少なくとも一部が透明部材で構成されており、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様が付与されているとともに、上記微細模様付与面とは反対側の面に直接、または隙間を介して着色層が設けられている模様付成形体を第8の要旨とし、上記着色層が、金属光沢を有するものである模様付成形体を第9の要旨とする。

【発明の効果】

【0012】

本発明の製法は、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタを用いて、互いに異なる方向に延びる平行線からなる2種類の縞模様を有する微細模様を得る際、透明インクによって付与した微細模様の上に、着色インクによる微細模様を重ねて付与するか、あるいは着色インクによって付与した微細模様の上に、透明インクによる微細模様を重ねて付与することにより、微細模様を構成する各線を厚肉に盛り上げるようにしたものである。この製法によれば、上記微細模様を構成する2種類の縞模様の平行線が、見る角度によって、立体の影線のように、一方が浮いて見え、もう一方が沈んで見えるため、模様全体が、実際は平面であるにもかかわらず、あたかも凹凸があるかのような、特殊な印象の微細模様を得ることができる。

【0013】

しかも、上記製法は、ホログラム等の模様が形成された転写シートや、印刷のための原版を用意する必要がなく、非接触型インクジェットプリンタによる直接印刷で簡単に行うことができるため、製造の手間およびコストを大幅に削減することができる。また、上記非接触型インクジェットプリンタにおいて、印刷する模様の変更は、データを入れ換えるだけで簡単に行うことができるため、短期間で、ニーズに応じた多種多様な商品を納品することができるという利点を有する。

【0014】

なお、上記製法のなかでも、特に、上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されているものは、上記微細模様がより立体的かつ美麗に見えるため、好適である。

【0015】

また、上記製法のなかでも、特に、上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにしたものは、その着色層が、縞模様の間から透かして見えるため、より興趣に富む印象の微細模様を得ることができる。

【0016】

そして、これらの製法によって得られる模様付成形体は、それぞれに立体感のある、興趣に富む微細模様が付与されており、強い印象を与えることができる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明を実施するための最良の形態について説明する。ただし、本発明は、以下の実施の形態に限定されるものではない。

【0018】

図1は、本発明を実施するための最良の形態であるコンパクト容器の斜視図であり、図2は、その部分的な分解斜視図である。また、図3は、図1のX−X′断面図である。これらの図において、1は本体部で、その内側の向かって左側に設けられた凹部2には、ファンデーション等の化粧料が収容保持されるようになっている。また、向かって右側に設けられた凹部3には、化粧料を肌に塗布するためのパフが収容保持されるようになっている。

【0019】

そして、上記本体部1の上部開口を蓋する蓋体4は、図2に示すように、蓋枠体6と、その蓋枠体6の上面に嵌合一体化される蓋板7とで構成されている。

【0020】

上記蓋枠体6の後端部には、下向きにヒンジ部6aが突設されており、このヒンジ部6aが本体部1の後端部を係合することにより、図1において鎖線で示すように、蓋体4が上方に開くようになっている。また、上記蓋枠体6の内側面には、鏡5が貼着されている。

【0021】

上記蓋板7は、透明アクリル樹脂成形体からなる透明層8と、その裏面に形成された、金属光沢を有する着色層9とで構成されており、上記透明層8の裏面、すなわち着色層9と重なる面に、蝶をデザインした微細模様Pが形成されている。そして、透明層8の表面側から、上記着色層9の金属光沢色と微細模様Pとが、透けて見えるようになっている。

【0022】

上記微細模様Pは、図5に示すように、そのベースとなる部分が、微細な間隔で平行線が並ぶ縞模様によって形成されており、その縞模様の部分が、裏側に重ねられた着色層9の金属光沢色を受けて、縞模様の延びる方向ごとに異なる陰影を与えるため、全体として立体的に盛り上がっているかのように見えるようになっている。

【0023】

より詳しく説明すると、上記蝶をデザインした微細模様Pのうち、蝶の胴体部分10は、円弧状の線が微細な間隔で並行に並ぶ第1の縞模様が形成され、この縞模様によって、蝶の胴体部分10が、やや丸く膨らんでいるかのようにみえる。また、蝶の羽部分11は、胴体側から外側に向かって放射状に延びる複数の区画12に分かれており、各区画12が、微細な間隔で並ぶ平行線からなる縞模様で埋められており、隣り合う区画12の平行線の延びる方向が、互いに異なっている。したがって、上記縞模様の延びる向きによって、隣り合う片方の区画12a(または12b)が明るくみえ、他方の区画12b(または12a)が暗くみえて、その隣り合う二区画12a、12bが、互いの境界線を山線として手前に浮き上がるか、あるいは、互いの境界線を谷線として奥側に凹んでみえる。このように、互いに平行線の延びる方向が異なる、3種類の縞模様によって、蝶の模様全体が、立体感のある微細模様としてみえる。なお、13は、羽の模様である。

【0024】

上記微細模様Pが付与された蓋板7は、例えばつぎのようにして製造することができる。すなわち、まず、蓋板7を賦形するための金型を用い、透明層8の形成材料である透明アクリル樹脂を射出成形して、図4(a)に示すように、透明無地の蓋板7を得る。

【0025】

つぎに、図4(b)に示すように、上記透明層8の裏面に対し、非接触型インクジェットプリンタを用いて、上記蝶をデザインした第1の微細模様P1 を付与する。

【0026】

なお、上記非接触型インクジェットプリンタにおいて、インク吐出ノズルを固定するヘッド部は、蓋板7の裏面に対峙する位置を順次移動するようになっており、予め入力された、吐出する色とその走査領域を指示するための数値データにもとづいて、インクを断続的に吐出するようになっている。そこで、透明インクを断続的に吐出させながら、そのヘッド部を繰り返し走査させることにより、第1の微細模様P1 を得るようにする。このとき、縞模様を構成する平行線の各線の幅Wを、25〜100μmに設定し、その間隔Dを、10μm〜5mmに設定することが、最終的に得られる微細模様Pに立体的な印象をもたせる上で、好適である。

【0027】

つぎに、図6(a)に示すように、上記第1の微細模様P1 が付与された透明層8の裏面に対し、同じく上記非接触型インクジェットプリンタを用いて、上記第1の微細模様P1 と同一模様である第2の微細模様P2 を、第1の微細模様P1 に重ねて付与する。

【0028】

このとき、用いるインクは着色インクとし、用いるデータは、第1の微細模様P1 を付与する際に用いたデータを流用する。したがって、第1の微細模様P1 と第2の微細模様P2 は、完全に重なって、目的とする微細模様Pが得られる。この微細模様Pを構成する縞模様の各線は、透明インクと着色インクが重なって厚肉に盛り上がっており、陰影のある縞模様となる。

【0029】

そして、図6(b)に示すように、上記透明層8の、微細模様P形成面に、転写用の着色層9として金属光沢を有するアルミニウム蒸着層が設けられた転写シートから、上記着色層9を転写する。このようにして、微細模様Pが形成され、さらにその面に重ねて着色層9が形成された蓋板7を得ることができる。

【0030】

この構成によれば、上記透明層8の表面側から、その裏面に形成された微細模様Pとそれに重なる着色層9の金属光沢色とが透けてみえるようになっており、微細模様Pを構成する3種類の縞模様が、上記金属光沢色の光沢と相俟って立体的な陰影を与えるため、その図柄が、盛り上がった平行線で構成されていることと相俟って、非常に立体感ある、印象的な図柄としてみえるようになっている。

【0031】

しかも、上記微細模様Pは、透明層8の裏面側から形成されており、透明層8の表面、すなわち蓋板7の表面自体は、その平滑性が維持されているため、上記模様が経時的に摩耗・損傷して見栄えが悪くなることがない。また、上記微細模様Pは、非接触型インクジェットプリンタを走査させるだけの簡単に行うことができるため、製造の手間およびコストを大幅に削減することができる。

【0032】

そして、上記微細模様Pは、非接触型インクジェットプリンタによって印刷されているため、その印刷しようとする色とインクの吐出位置を指示するための数値データを入力するだけで、簡単に図柄設定を行うことができ、図柄のデザインを、簡単に変更させることができる。したがって、短期間で、ニーズに応じた多種多様な微細模様Pを付した商品を納品することができるという利点を有する。

【0033】

なお、上記の例において、非接触型インクジェットプリンタによる微細模様Pの印刷に用いる印刷インクとしては、まず、第1の微細模様P1 を得るための透明インクとして、紫外線硬化型インクが好適である。すなわち、印刷された線を厚肉に盛り上げることができるからである。また、第2の微細模様P2 を得るための着色インクとして、透明性のある紫外線硬化型インクを用いることが好適である。すなわち、上記透明インクである紫外線硬化型インクとの相性がよいからである。

【0034】

さらに、上記透明インクと着色インクを用いる順序は、上記の例に限るものではなく、まず、着色インクによる微細模様の付与を行い、つぎに、透明インクによる微細模様の付与を行っても、同様の硬化を得ることができる。

【0035】

ただし、最終的に得られる微細模様Pを構成する各線は、上記2つのインクの重なりによって、厚肉に盛り上がっていなければならない。その盛り上がりの程度は、被印刷面から0.1〜1mm程度盛り上がることが好ましく、なかでも10〜500μm盛り上がることが、縞模様に立体的な印象を与える上で好適である。

【0036】

なお、上記の例では、非接触型インクジェットプリンタによって印刷する微細模様Pを、3種類の縞模様を組み合わせて得るようにしたが、少なくとも2種類の、向きの異なる平行線からなる縞模様を組み合わせたものであればよい。すなわち、片方の縞模様に対し、向きの異なる縞模様が影線のような作用を果たして、模様全体が立体的にみえるからである。

【0037】

また、上記の例において、蓋板7の透明層8を構成する透明部材は、従来から容器等の成形品に用いられる透明部材、例えば、アクリル樹脂の他、例えば、ポリプロピレン(PP)、ポリスチレン(PS)、ABS樹脂、ポリカーボネート(PC)等があげられる。これらは、上記の例のように、裏面側に形成された微細模様Pおよび着色層9を透かして見せる場合には、透明でなければならないが、無色である必要はなく、多少着色されていても、反対側が透けて見えるものであれば差し支えはない。また、樹脂ではなくガラスや鉱石、セラミックであってもよい。また、後述するように、微細模様Pを、蓋板7等の成形品の表面に形成する場合は、「地」の部分となる成形品は、必ずしも透明である必要はなく、非透明であっても差し支えない。

【0038】

さらに、上記の例では、上記透明層8の微細模様Pの形成面に重ねられる着色層9として、転写シートから転写したものを用いたが、上記着色層9の材料は、従来から成形体の加飾に用いられる単なる着色転写シート(フィルム)の他、ホログラムシート、金属箔等が用いられる。もちろん、上記着色層9の形成方法も、転写の他、蒸着、スパッタリング、メッキ、ホットスタンプ、コーティング等、その材質に応じて適宜の方法が採用される。そして、上記着色層9の色は、単一色に限るものではなく、2色以上の色からなる色模様であっても差し支えない。

【0039】

ただし、上記着色層9の色は、上記の例のように、金属光沢色であることが、透明層8の微細模様Pを、より立体的に際立たせる上で、好適である。金属光沢によって反射される光が、微細模様Pの縞模様の向きに応じて陰影を形成するため、金属光沢のない着色層と重ねた場合よりも印象の強い、立体的な陰影を与えるからである。

【0040】

また、上記の例では、透明層8の微細模様P形成面に、直接着色層9を形成したが、透明層8とは別に、着色部材を用意し、その着色面を、上記透明層8の微細模様P形成面に重ねるようにしてもよい。より具体的に説明すると、例えば、図7(a)に示すように、蓋板7を、微細模様Pが形成された透明層8のみで形成し、これと、蓋枠体6(図2参照)との間に、支持層9′の上に着色層9が形成された着色シート20を、挟み込むようにしても差し支えない。なお、上記着色シート20は、着色層9のみの単層シートであってもよく、また、両面着色シートを用い、表側の色と裏側の色を使い分けるようにしても差し支えない。

【0041】

あるいは、上記のように、着色シートを挟み込むのではなく、図7(b)に示すように、蓋枠体6の表面に、着色層9を、転写、蒸着、スパッタリング、メッキ、ホットスタンプ、コーティング、インモールド成形等の各種の方法によって直接形成するようにしてもよい。この場合、色の異なる蓋枠体6を、所定数ずつ用意しておき、適宜の蓋枠体6と、微細模様P付の蓋板7とを、顧客が選択してオーダーメイドできるようにしてもよい。

【0042】

また、上記の例のように、蓋板7を構成する透明層8の裏側に微細模様Pを形成して、表側からこれを透かしてみるのではなく、例えば、図8(a)に示すように、透明層8の裏面側に金属光沢層21を設け、上記透明層8の表面に、前記と同様にして、非接触型インクジェットプリンタによる微細模様Pを形成することができる。このようにすると、上記微細模様Pが、透明層8を介して、裏面側の金属光沢層21に映って陰影が2重に見えるため、より興趣に富むものとなる。

【0043】

そして、この場合も、透明層8の裏面に、直接金属光沢層21を形成するのではなく、図7(a)に示す場合と同様、蓋枠体6との間に金属光沢シートを挟み込んだり、図7(b)に示す場合と同様、蓋枠体6の表面に直接金属光沢層21を形成するようにしても差し支えない。

【0044】

もちろん、図8(b)に示すように、透明層8の表側に微細模様Pを形成し、裏側には何も形成せず、容器の中身の色を透かしてみせるようにしても差し支えない。また、この場合、透明層8の代わりに、非透明層を用い、「地」の色と微細模様Pとの対比によって、微妙な立体感を得るようにしてもよい。

【0045】

さらに、上記の例では、微細模様Pとして、輪郭線と、縞模様の区画12とを有する蝶の模様を用いたが、微細模様Pの図柄は、このような具象物をデザイン化したものである必要はなく、例えば、図9(a)に示すように、縦方向に平行線が延びる縞模様Qと、横方向に平行線が延びる縞模様Rとを交互に配置して、あたかも市松模様の地模様が付与された織物のような陰影をつくったり、図9(b)に示すように、平行線が曲線的に延びる縞模様Sと、直線的な縞模様Tとを組み合わせて、縞模様Sによって動きを表現したりすることができる。

【0046】

なお、これらの例は、本発明をコンパクト容器に適用したものであるが、本発明を適用する成形体は、容器に限らず、各種の樹脂成形体、あるいは樹脂成形体に他の部材を組み合わせた成形体等、特に限定するものではない。例えば、携帯電話、文房具、家電製品、各種ケース等に広く適用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施例の斜視図である。

【図2】上記実施例における蓋体の分解斜視図である。

【図3】図1のX−X′断面図である。

【図4】(a)、(b)は、ともに上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図5】上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図6】(a)、(b)は、ともに上記実施例における微細模様付き蓋板の形成方法の説明図である。

【図7】(a)、(b)は、ともに本発明の他の実施例の説明図である。

【図8】(a)、(b)は、ともに本発明のさらに他の実施例の説明図である。

【図9】(a)、(b)は、ともに本発明における微細模様の変形例の説明図である。

【符号の説明】

【0048】

4 蓋体

7 蓋板

8 透明層

9 着色層

P 微細模様

【特許請求の範囲】

【請求項1】

所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記透明インクと着色インクの重なりによって、上記微細模様を構成する各線を厚肉に盛り上げるようにしたことを特徴とする模様付成形体の製法。

【請求項2】

所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記着色インクと透明インクの重なりによって、上記微細模様を構成する各線が厚肉に盛り上がるようにしたことを特徴とする模様付成形体の製法。

【請求項3】

上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている請求項1または2記載の模様付成形体の製法。

【請求項4】

上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにした請求項1〜3のいずれか一項に記載の模様付成形体の製法。

【請求項5】

請求項1記載の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっていることを特徴とする模様付成形体。

【請求項6】

請求項2記載の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっていることを特徴とする模様付成形体。

【請求項7】

上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている請求項5または6記載の模様付成形体。

【請求項8】

上記成形体の少なくとも一部が透明部材で構成されており、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様が付与されているとともに、上記微細模様付与面とは反対側の面に直接、または隙間を介して着色層が設けられている請求項5〜7のいずれか一項に記載の模様付成形体。

【請求項9】

上記着色層が、金属光沢を有するものである請求項8記載の模様付成形体。

【請求項1】

所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記透明インクと着色インクの重なりによって、上記微細模様を構成する各線を厚肉に盛り上げるようにしたことを特徴とする模様付成形体の製法。

【請求項2】

所定形状が付与された成形体を準備する工程と、上記成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから着色インクを断続的に吐出させながら走査させることにより、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様を付与する第1の微細模様付与工程と、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから透明インクを断続的に吐出させながら走査させることにより、上記微細模様の上に、同一模様を重ねて付与する第2の微細模様形成工程を備え、上記着色インクと透明インクの重なりによって、上記微細模様を構成する各線が厚肉に盛り上がるようにしたことを特徴とする模様付成形体の製法。

【請求項3】

上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている請求項1または2記載の模様付成形体の製法。

【請求項4】

上記成形体として、その少なくとも一部が透明部材で構成されたものを準備し、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様を付与するとともに、その微細模様付与面とは反対側の面に直接、または隙間を介して着色層を設けるようにした請求項1〜3のいずれか一項に記載の模様付成形体の製法。

【請求項5】

請求項1記載の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっていることを特徴とする模様付成形体。

【請求項6】

請求項2記載の製法によって得られる模様付成形体であって、成形体の表面もしくは裏面の少なくとも一部に、非接触型インクジェットプリンタのインク吐出ヘッドから吐出された着色インクによって、微細な間隔で所定方向に平行線が並ぶ第1の縞模様と、同じく微細な間隔で、上記平行線とは方向の異なる方向に平行線が並ぶ第2の縞模様とを有する微細模様が付与され、その微細模様の上に、同じく上記非接触型インクジェットプリンタのインク吐出ヘッドから吐出された透明インクによって、同一模様が重ねて付与されて、その微細模様を構成する各線が厚肉に盛り上がっていることを特徴とする模様付成形体。

【請求項7】

上記第1の縞模様および第2の縞模様が、ともに、10μm〜5mmの間隔で並ぶ幅25〜100μmの線で構成されている請求項5または6記載の模様付成形体。

【請求項8】

上記成形体の少なくとも一部が透明部材で構成されており、上記透明部材の表面もしくは裏面の少なくとも一部に、上記2種類のインクからなる微細模様が付与されているとともに、上記微細模様付与面とは反対側の面に直接、または隙間を介して着色層が設けられている請求項5〜7のいずれか一項に記載の模様付成形体。

【請求項9】

上記着色層が、金属光沢を有するものである請求項8記載の模様付成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−160534(P2009−160534A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1605(P2008−1605)

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000158781)紀伊産業株式会社 (327)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000158781)紀伊産業株式会社 (327)

【Fターム(参考)】

[ Back to top ]