横向サブマージアーク溶接方法および装置

【課題】開先部の裏側の劣化を防止して、良好な裏波ビードを得ることができる横向サブマージアーク溶接方法および装置を提供する。

【解決手段】板材77同士を上下に突き合わせると共に、それら板材77の少なくとも一方の面に開先部62を形成し、その開先部62をフラックスで覆いながら横向き溶接して、上記板材77同士を接合する横向サブマージアーク溶接方法において、溶接すべき上記開先部62の裏側に位置する開先裏面部63に、裏側フラックスBFを散布して該開先裏面部63を予め裏側フラックスBFで覆い、上記開先部61をアーク溶接するときに、そのアークによる熱を上記裏側フラックスBFに付与して開先裏面溶接部63の劣化を防止しつつ、上記開先部61を溶接するものである

【解決手段】板材77同士を上下に突き合わせると共に、それら板材77の少なくとも一方の面に開先部62を形成し、その開先部62をフラックスで覆いながら横向き溶接して、上記板材77同士を接合する横向サブマージアーク溶接方法において、溶接すべき上記開先部62の裏側に位置する開先裏面部63に、裏側フラックスBFを散布して該開先裏面部63を予め裏側フラックスBFで覆い、上記開先部61をアーク溶接するときに、そのアークによる熱を上記裏側フラックスBFに付与して開先裏面溶接部63の劣化を防止しつつ、上記開先部61を溶接するものである

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下に突き合わせた板材を横向の溶接姿勢でサブマージアーク溶接する横向サブマージアーク溶接方法および装置に関するものである。

【背景技術】

【0002】

従来、溶接ワイヤと母材とをフラックスで覆い、そのフラックス中でアークを発生させて母材を溶接するサブマージアーク溶接が知られている(例えば、特許文献1参照)。そのサブマージアーク溶接により、水平継手を横向きに溶接する方法として横向サブマージアーク溶接がある。

【0003】

図10に示すように、横向サブマージアーク溶接では、直立する二つの板材91、91が上下に突き合わされる。板材91には、X字状の開先部92(X開先)が形成され、その開先部92の下方にフラックステーブル93が設けられる。フラックステーブル93には、板材91の開先部92を覆うフラックスFが散布される。そのフラックスF中に、溶接トーチ94から溶接ワイヤ95が送り込まれ、その溶接ワイヤ95の先端と板材91(開先部92)との間に、アークが発生して開先部92が溶接される。

【0004】

ここで、サブマージアーク溶接方法を横向きに適用する場合、X開先(あるいはV開先)に対して、初層溶接時にそのアーク力により溶融金属が板材(母材)裏側に抜けることを防ぐため、銅製あるいはセラミック製の一時裏当材96が用いられる。

【0005】

この裏当材96により、溶融金属が裏側に抜けるのが防がれて、初層溶接金属97が形成される。

【0006】

【特許文献1】特開平3−13274号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した一時裏当材96を用いる方法だと初層溶接の溶け込みが十分でない場合が多く、また、開先部92の裏側部分(裏当材96に当接する部分)の酸化や、銅製裏当材96を使用する場合には銅化合物の生成により、開先部92の裏側が劣化してしまうという問題があった。

【0008】

そのため、健全な継手を形成するには、表側の溶接が終了後、裏側から健全な溶接金属が見られるまで、アークエアーガウジングなどで初層溶接金属97をハツリ取る必要があった。

【0009】

また、健全な溶接金属が裏側面に出てきていないか確認するためPT検査(浸透探傷検査)等の検査が必要であり、作業工程上、非常な手間となっていた。

【0010】

そこで、本発明の目的は、上記課題を解決し、開先部の裏側の劣化を防止して、良好な裏波ビードを得ることができる横向サブマージアーク溶接方法および装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために本発明は、板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接方法において、溶接すべき上記開先部の裏側に位置する開先裏面部に、裏側フラックスを散布して該開先裏面部を予め裏側フラックスで覆い、上記開先部をアーク溶接するときに、そのアークによる熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接するものである。

【0012】

好ましくは、上記開先部をアーク溶接するときに、アークによる熱で上記裏側フラックスを溶融して、上記開先裏面部を覆うスラグを形成するものである。

【0013】

好ましくは、上記開先部に、上下に離間する開先ギャップを設け、上記開先部をアーク溶接するときに、上記開先ギャップを通してアークによる熱を裏側フラックスに付与するものである。

【0014】

好ましくは、上記板材の一方の面に、上記開先部をなす表側開先部が形成され、上記板材の他方の面に、上記開先裏面部をなす裏側開先部が形成され、上記表側開先部の溶接後に、上記裏側開先部を溶接するものである。

【0015】

好ましくは、上記板材が低温鋼からなり、上記アーク溶接に使用される溶接ワイヤが、高Ni合金からなるものである。

【0016】

上記目的を達成するために本発明は、板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接装置において、溶接すべき上記開先部の裏側に位置する開先裏面部に裏側フラックスを散布して該開先裏面部をフラックスで覆うためのフラックスバッキング手段と、上記開先部をアーク溶接する際に、そのアーク溶接による熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接する溶接手段とを備えたものである。

【発明の効果】

【0017】

本発明によれば、開先部の裏側の劣化を防止して良好な裏波ビードを得ることができるという優れた効果を発揮するものである。

【発明を実施するための最良の形態】

【0018】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0019】

本実施形態の横向サブマージアーク溶接装置(以下、溶接装置という)は、例えば、LNG等の低温液体を収容する貯蔵タンクを製造する際に適用される。

【0020】

図1に基づき本実施形態の貯蔵タンクの概略構造を説明する。

【0021】

図1に示すように、図例の貯蔵タンク70は、二重殻タンクであり、低温液体を収容するための内槽71と、その内槽71を囲繞する外槽72と、それら内槽71と外槽72との間に設けられた保冷層73(パーライト粒など)とを備える。

【0022】

内槽71は、ドーム状の天井部74と、その天井部74から下方に延びる円筒状の側面部75と、その側面部75を下方から覆う底部76とで構成される。

【0023】

これら天井部74と側面部75と底部76とは、複数の板材(鋼板)を継ぎ合わせて形成される。板材は、例えば、9%Ni鋼などの低温用鋼から形成される。

【0024】

図2に示すように、側面部75を形成する各板材(以下、側板という)77は、円弧状の外形形状を有する。それら側板77は、周方向にリング状に並べられると共に上下方向(鉛直方向)に重ねられて全体として円筒状に組み合わされ、それら側板77の周方向の端部と上下方向の端部とが互いに溶接により接合される。

【0025】

本実施形態では、側板77の周方向の端部(垂直継手)がTIG溶接により接合されてリング体81、82が形成され、そのリング体81、82(側板77)が下方から1段ごとに組み立てられると共に、組み立てられたリング体81、82の上下方向の端部(水平継手)が、1段ごとに周方向に沿って横向サブマージアーク溶接により溶接される。

【0026】

その横向サブマージアーク溶接を行うために、本実施形態の溶接装置が用いられる。

【0027】

図2から図6に基づき、本実施形態の溶接装置の概略構造を説明する。以下の説明において側板77の溶接が行われる側を表側、その反対側を裏側という。また、側板77の溶接すべき端部に沿った仮想のラインを溶接線Lという。上述した内槽71の横向サブマージアーク溶接では、溶接線Lが、最上段のリング体81の下縁と、最上段の1段下のリング体82の上縁との間に設定される。

【0028】

溶接装置1は、サブマージアーク溶接を行うための装置本体(溶接手段)2と、その装置本体2を保持すると共に溶接線Lに沿って移動させる移動手段3と、側板77の裏側に配置され溶接による側板77の変形を防ぐための拘束手段4と、溶接線L(溶接箇所)の裏側をフラックス(以下、裏側フラックスという)BFで覆うためのフラックスバッキング手段5とを備える。

【0029】

図3および図4に示すように、移動手段3は、装置本体2を保持するフレーム11と、そのフレーム11に設けられた走行ローラ12とを備える。

【0030】

フレーム11は、上下方向に側板77よりも長く延びる。フレーム11の上部には、走行ローラ12が配置され、その走行ローラ12が、最上段の側板77の上端部(リング体81の上縁)に係合する。この走行ローラ12がリング体81の上縁を走行することで、フレーム11および装置本体2がリング体81に沿って周方向に移動する。

【0031】

装置本体2は、溶接ワイヤ14を保持してガイドする溶接トーチ15と、その溶接トーチ15(溶接ワイヤ14)および側板77(母材)間に溶接電流を供給するための溶接電源16と、溶接トーチ15に溶接ワイヤ14を供給するワイヤ送給装置18と、それら溶接電源16およびワイヤ送給装置18などを制御する制御装置19と、溶接線L(溶接箇所)にフラックス(以下、表側フラックスという)FFを散布するためのフラックス供給装置20とを備える。

【0032】

溶接トーチ15は、フレーム11の下部に、溶接線Lとほぼ同じ高さ位置に配置される。溶接トーチ15には、ワイヤ送給装置18の後述する送給モータ26から延び溶接ワイヤ14を保護、案内するコンジットチューブ21と、溶接電源16から延びる電力ケーブル22とが各々接続される。

【0033】

図5に示すように、溶接トーチ15は、溶接トーチ15の位置および角度を調整するための溶接トーチ調節手段24を介してフレーム11に支持される。溶接トーチ調節手段24により、溶接トーチ15の高さ(上下方向の位置)、溶接トーチ15と側板77との距離、溶接トーチ15の水平方向(溶接方向)の傾き角度(後退角)、上下方向の傾き角度(回転角wa、図8参照)などが各々調整される。

【0034】

図3に戻り、ワイヤ送給装置18は、溶接ワイヤ14がコイル状に巻き付けられたワイヤリール25と、そのワイヤリール25から溶接ワイヤ14を引き出して溶接トーチ15に送り込むための送給モータ26とを備える。送給モータ26には、ワイヤリール25から引き出された溶接ワイヤ14を矯正するためのワイヤ矯正装置(図示せず)が設けられる。

【0035】

ここで、上述したように本実施形態では、母材をなす側板77が9%Ni鋼であることから、溶接ワイヤ14として、高Ni合金(重量%でNi60から80%程度)からなるものが使用される。

【0036】

制御装置19は、走行ローラ12、送給モータ26および溶接電源16に各々接続され、走行ローラ12に溶接速度のための制御信号、送給モータ26にワイヤ供給速度のための制御信号、溶接電源16に溶接電流および溶接電圧のための制御信号を、各々出力する。

【0037】

フラックス供給装置20は、粒状の表側フラックスFFが収容(貯蔵)されたフラックスホッパー30と、そのフラックスホッパー30から供給された表側フラックスFFを溶接線L(溶接箇所)にて保持するためのフラックスベルト31と、そのフラックスベルト31から表側フラックスFFを吸引して回収するための回収手段(図例では、回収ブローワ)32とを有する。

【0038】

フラックスホッパー30と回収ブローワ32とは、フレーム11の上部に配置され、フラックスベルト31は、フレーム11の下部に配置される。

【0039】

フラックスホッパー30に、フラックスベルト31まで下方に延びる供給ホース34が設けられ、回収ブローワ32に、フラックスベルト31まで下方に延びる回収ホース35が設けられる。

【0040】

フラックスホッパー30または供給ホース34には、重力により落下してフラックスベルト31に供給される表側フラックスFFの供給量を調整するための手段(図示せず)が設けられる。回収ブローワ32は、フラックスベルト31から回収した表側フラックスFFを戻すべくフラックスホッパー30に接続される。

【0041】

図5に示すように、図例のフラックスベルト31は、溶接トーチ15の溶接方向前方(以下、前方という)に配置された前プーリ38と、溶接トーチ15の溶接方向後方(以下、後方という)に配置された後プーリ39と、それら前プーリ38および後プーリ39との間に架け渡され、表側フラックスFFを受ける耐熱性(不燃性)の無端ベルト40とを有する。

【0042】

前プーリ38と後プーリ39とは、フレーム11に固定された支持部材41により回転自在に支持され、無端ベルト40は、幅方向の一端部が側板77に当接する。フラックスベルト31は、溶接装置1の移動時(溶接時)に無端ベルト40と側板77との相対速度がほぼ0に保たれるように、無端ベルト40が摩擦により側板77に係合する、或いは前および/または後プーリ38、39が溶接装置1の移動に連動して駆動される。

【0043】

フラックスベルト31の前部上方には、供給ホース34の供給口が配置される。図例では、供給ホース34の端部に供給口を形成する供給ノズル42が取り付けられる。その供給ノズル42は、前プーリ38と溶接トーチ15との間に、かつ無端ベルト40の上方に間隔を隔てて配置される。供給ノズル42は、供給ノズル42の前後位置(溶接トーチ15との間隔)と高さ位置(無端ベルト40との間隔)とを調整するための供給ノズル調整手段43を介してフレーム11に支持される。

【0044】

フラックスベルト31の後部上方には、回収ホース35の回収口が配置される。具体的には、回収ホース35の端部に回収口を形成する回収ノズル44が取り付けられる。その回収ノズル44は、溶接トーチ15から後方に離間させ、かつ無端ベルト40の上面に近接させて配置される。回収ノズル44も供給ノズル42と同様に図示しない回収ノズル調整手段を介してフレーム11に支持される。

【0045】

表側フラックスFFは、アークにより溶融する溶融フラックスであり、かつ脱酸剤を含有する(脱酸作用がある)ものである。表側フラックスFFは、例えば、PFN−4(神戸製鋼所製)やFlux10H(日鐵住金溶接工業製)などが好ましい。

【0046】

図2に示すように、側板77の裏側には、上記拘束手段4が設けられる。本実施形態の拘束手段4は、側板77の裏側に溶接線Lに沿って間隔を隔てて配置された複数のストロングバック46から構成される。

【0047】

図6に示すように、ストロングバック46は、上下に長いほぼ長方形状の板材からなり、幅方向の縁部(縦辺)の一方に、切り欠き部48が形成される。ストロングバック46は、切り欠き部48を溶接線Lの高さに位置させて、上下の側板77に各々固定される。例えば、ストロングバック46の切り欠き部48が設けられた側の縁部が溶接などにて予め上下の側板77に各々仮接合される。

【0048】

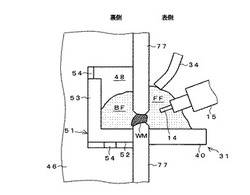

本実施形態のフラックスバッキング手段5は、側板77の裏側に設けられ溶接線Lに沿って延びるフラックス受け部材51で構成される。

【0049】

フラックス受け部材51は、断面L字状にアングル材からなる。そのフラックス受け部材51は、一方のフランジ(受けフランジ)52が側板77の裏面に対しほぼ垂直になるよう、かつ他方のフランジ(ガイドフランジ)53が受けフランジ52から上方に延びるように配置される。受けフランジ52は、溶接線Lの下方の側板77(裏面)に当接する。

【0050】

フラックス受け部材51は、ストロングバック46の切り欠き部48内に配置され、その切り欠き部48と両フランジ52、53との間に、スペーサ(例えば、くさび状のもの)54、54を各々挟み込ませて固定される。

【0051】

裏側フラックスBFは、フラックス受け部材51の受けフランジ52上に散布され、ガイドフランジ53により横から零れ落ちないように保持される。裏側フラックスBFは、表側フラックスFFと同じ種類のものが用いられる。

【0052】

次に、図7から図9に基づき、上述の溶接装置1による本実施形態の横向サブマージアーク溶接方法(以下、溶接方法という)を説明する。

【0053】

図7および図9に示すように、本実施形態の溶接方法は、側板77の両面溶接に適用され、その側板77には、X状の開先部61(X開先)が形成される。そのX状の開先部は、始めに溶接が行われる表側に形成された表側開先部62と、その表側開先部62の溶接後に溶接が行われる裏側開先部63とからなる。

【0054】

溶接方法は、側板77(板材)同士を上下に突き合わせると共に、それら側板77の両面に表側開先部62と裏側開先部63とを各々形成し、表側開先部62を表側フラックスFFで覆いながら横向き溶接して側板77同士を接合するものであり、本実施形態では、始めに溶接すべき表側開先部62の裏側に位置する裏側開先部63(開先部裏面部)に、裏側フラックスBFを散布して裏側開先部63を予め裏側フラックスBFで覆い、表側開先部62をアーク溶接する際に、そのアーク溶接による熱を裏側フラックスBFに付与して裏側開先部63を保護しつつ、表側開先部62を溶接する。

【0055】

具体的には、表側開先部62をアーク溶接するときに、アークによる熱で裏側フラックスBFを溶融させてスラグBSを形成し、そのスラグBSにより裏側開先部63の溶接金属WMを覆って保護し、裏側開先部63の劣化(酸化など)を防止する。

【0056】

そこで、本実施形態では、溶接ワイヤ14からのアーク熱が裏側フラックスBFに十分に達するように、開先部形状と溶接ワイヤ14の狙い位置とが各々設定される。

【0057】

図8は、開先部形状および溶接ワイヤ14の狙い位置の一例を示したものである。

【0058】

図8に示すように、上側の側板77の開先部61は、上側の側板77の下端部を下方に至るにつれ板厚(図8において左右方向の長さ)が狭くなるテーパ状に形成すると共に、その下端(上端)にほぼ水平方向に延びるルート64を形成してなる。

【0059】

同様に下側の側板77の開先部61は、下側の側板77の上端部をテーパ状に形成すると共に、その上端にルート64を形成してなる。図例では、上側の側板77における開先部61のテーパが、下側のテーパよりも大きく設定される。

【0060】

上側および下側の側板77(ルート64)の間には、上下に離間する開先ギャップGが設けられる。

【0061】

図8において、tは板厚、dwは上側のルート64から溶接ワイヤ14の先端までの距離、drはルート間隔(開先ギャップGの長さ)、waはルート64に対する溶接ワイヤ14(溶接トーチ15)の傾斜角度(回転角)である。

【0062】

本実施形態の側板77は、板厚tが11.9から50mmのものが使用される。

【0063】

この板厚tに対して、ルート間隔drは約0.5から2.5mmに設定される。これは、ルート間隔drが0.5mm未満だとアークが裏側に抜け難く裏側フラックスBFの溶融が不十分となり、他方、2.5mmを超えると表側開先部62の溶け込みが不十分となるからである。

【0064】

また、回転角waは、約10°から25°、より好ましくは、15°から20°に設定される。これは、回転角waが10°未満の場合、アークが裏側に抜け過ぎ表側開先部62の溶け込みが不十分となり、他方、25°を超えると裏側フラックスBFの溶融が不十分となるからである。

【0065】

溶接ワイヤ14の先端は、上側のルート64よりも上方に配置され、その距離dwは、約0.5から1.5mm、より好ましくは1mmに設定される。これは、距離dwが0.5から1.5mmの範囲を外れると、裏側フラックスBFの溶融が不十分となるからである。

【0066】

なお、開先部形状、回転角waおよび溶接ワイヤ14の狙い位置は、上述のものに限定されず、側板77の板厚、側板77(母材)および溶接ワイヤ14の材質、溶接速度、溶接電流および電圧などを考慮して適宜設定される。

【0067】

次に、本実施形態の溶接方法を、図1および図2の内槽71の側面部75の溶接に適用した例を説明する。

【0068】

図2に示すように、内槽71の側面部75は、複数の側板77によりリング体81を形成し、そのリング体81を1段ごとに上に重ねて形成される。リング体81同士は、側板77の両面(内周面および外周面)を各々多層溶接して接合される。図例では、リング体81の多層溶接は外周面側から行われ、その多層溶接における初層溶接の際に、本実施形態の溶接方法が用いられる。

【0069】

具体的には、まず、既設のリング体81の上に、新たなリング体81を組み付け、それらリング体81を仮固定する。それら仮固定したリング体81の内周側に、周方向に間隔を隔てて複数のストロングバック46を配置し、それらストロングバック46に、フラックス受け部材51を固定する。

【0070】

次に、フラックス受け部材51の受けフランジ52上に裏側フラックスBFを散布する。裏側フラックスBFは、予めリング体81の全周に亘り散布してもよく、表側の溶接の進捗に合わせて、部分的に散布するようにしてもよい。

【0071】

次に、リング体81の外周側に、装置本体2を保持するフレーム11を取り付けて、装置本体2をリング体81に沿って移動させつつ、リング体81を初層溶接する。

【0072】

具体的には、図7に示すように、側板77の裏側(リング体81の内周側)は、裏側開先部63を裏側フラックスBFにより完全に覆い、かつ側板77の表側(リング体81の外周側)は、表側開先部62と溶接ワイヤ14の先端とを表側フラックスFFにより完全に覆った状態で、表側からアーク溶接する。

【0073】

そのアーク溶接のアークにより、表側フラックスFFおよび裏側フラックスBFが溶融し、そのスラグFS、BS(図9参照)により表側開先部62と裏側開先部63との入熱部分が覆われつつ、表側開先部62に初層の溶接金属WMが形成される。

【0074】

ここで、側板77が低温鋼(9%Ni鋼)からなるため溶接時に酸化による劣化が生じやすいが、本実施形態では、裏側開先部63を裏側フラックスBFによるスラグBSで覆って酸化を防止し、かつアークの熱による裏側フラックスBFの脱酸反応により、裏側開先部63を脱酸するので、側板77の裏側には良好な裏波ビードが形成される。

【0075】

初層溶接の終了後、側板77の裏側は、ビードの形状を整えるために、裏側フラックスBFが除去されて、裏波ビードがグラインダーにより研削される。一方、側板77の表側は、続けて所定パスだけ多層溶接が行われる。

【0076】

側板77の表側(リングの外周側)の多層溶接終了後、ストロングバック46を内周側から外周側に、フレーム11および装置本体2を外周側から内周側に各々再配置して、リングの内周側を多層溶接し、以上により内槽71の側面部75が形成される。

【0077】

このように、本実施形態の横向サブマージアーク溶接方法および装置によれば、開先部61の裏側の劣化を防止して、良好な裏波ビードを得ることができる。

【0078】

すなわち、銅製あるいはセラミック製の一時裏当材を用いるサブマージアーク溶接方法にて従来使用されていた通常のフラックス(特に裏開先部用というわけではない)を、裏面開先部63を完全に覆い尽くすように散布し、その状態で表面から通常の溶接を行うことにより、綺麗な初層の溶接金属が形成される。

【0079】

本実施形態の方法により形成された初層溶接金属は溶け込みも十分にあり、裏側の溶接金属表面も金属光沢があり、ほとんど酸化されておらず、平滑でアークエアーガウジングでハツらなくとも健全な溶接金属が得られる。

【0080】

実際の施工においては、裏側からの次溶接の良好なビード形成のために、若干グラインダーなどで軽く成型する必要はあるが、従来のように健全な溶接金属を得るためにアークエアーガウジングなどを行う必要がなく、また、ガウジング後の酸化物除去、裏側開先部形成のためのグラインダー処理に比べ、本実施形態では簡便なグラインダー処理だけで済むので、従来に比べて作業能率の大きな向上が望める。

【0081】

なお、本発明は、上述の実施形態に限定されず、様々な変形例や応用例が考えられるものである。

【0082】

例えば、上述の実施形態では、X字状に形成された開先部に溶接を行ったが、これに限定されず、例えば、開先部はV字状に形成されたものでもよい。また、両面溶接に限定されず、片面溶接でもよい。

【0083】

裏側フラックスBFの散布は、裏側開先部63がフラックスで隠れればよいのであって、そのためにどのような散布方法を用いても良い。

【0084】

すなわち、フラックスバッキング手段5は、フラックス受け部材51に限定されず、例えば、表側フラックスFFの散布に用いるフラックスホッパー30、フラックスベルト31、回収ブローア32により構成してもよい。その場合、フラックスベルト31を側板77の裏側に配置し、その裏側のフラックスベルト用の供給および回収ホースを、フラックスホッパー30および回収ブローア32に各々設けることが望ましい。

【0085】

また、裏側フラックスBFは、表側で通常に使用する表側フラックスFFと同様に再利用が可能である。

【0086】

また、上述の実施形態では、裏側開先部63を完全に覆うように裏側フラックスBFを散布したが、これに限定されず、裏側フラックスBFによるスラグBSが溶接金属を覆う量の裏側フラックスBFを散布すればよい。例えば、裏側フラックスBFを、開先部61の上側のルート64の高さまで、散布することが考えられる。

【図面の簡単な説明】

【0087】

【図1】図1は、本発明の一実施形態に係る横向サブマージアーク溶接方法および装置が適用される貯蔵タンクの概略構造図である。

【図2】図2は、貯蔵タンクの内槽および本実施形態の横向サブマージアーク溶接装置の部分斜視図である。

【図3】図3は、本実施形態の横向サブマージアーク溶接装置の側面図である。

【図4】図4は、本実施形態の横向サブマージアーク溶接装置の正面図である。

【図5】図5は、本実施形態の横向サブマージアーク溶接装置のトーチおよびフラックスベルトの側面図である。

【図6】図6は、本実施形態のストロングバックおよびフラックス受け部材の正面図である。

【図7】図7は、本実施形態の横向サブマージアーク溶接方法を説明するための図である。

【図8】図8は、本実施形態の横向サブマージアーク溶接方法における開先形状および溶接ワイヤの狙い位置を説明するための図である。

【図9】図9は、本実施形態の横向サブマージアーク溶接方法による溶接金属の形成を説明するための図である。

【図10】図10は、従来の裏当材を用いた横向サブマージアーク溶接方法を説明するための図である。

【符号の説明】

【0088】

1 溶接装置(横向サブマージアーク溶接装置)

2 装置本体(溶接手段)

3 移動手段

4 拘束手段

5 フラックスバッキング手段

14 溶接ワイヤ

15 溶接トーチ

31 フラックスベルト

77 板材

62 表側開先部

FF 表側フラックス

BF 裏側フラックス

63 裏側開先部(開先裏面部)

【技術分野】

【0001】

本発明は、上下に突き合わせた板材を横向の溶接姿勢でサブマージアーク溶接する横向サブマージアーク溶接方法および装置に関するものである。

【背景技術】

【0002】

従来、溶接ワイヤと母材とをフラックスで覆い、そのフラックス中でアークを発生させて母材を溶接するサブマージアーク溶接が知られている(例えば、特許文献1参照)。そのサブマージアーク溶接により、水平継手を横向きに溶接する方法として横向サブマージアーク溶接がある。

【0003】

図10に示すように、横向サブマージアーク溶接では、直立する二つの板材91、91が上下に突き合わされる。板材91には、X字状の開先部92(X開先)が形成され、その開先部92の下方にフラックステーブル93が設けられる。フラックステーブル93には、板材91の開先部92を覆うフラックスFが散布される。そのフラックスF中に、溶接トーチ94から溶接ワイヤ95が送り込まれ、その溶接ワイヤ95の先端と板材91(開先部92)との間に、アークが発生して開先部92が溶接される。

【0004】

ここで、サブマージアーク溶接方法を横向きに適用する場合、X開先(あるいはV開先)に対して、初層溶接時にそのアーク力により溶融金属が板材(母材)裏側に抜けることを防ぐため、銅製あるいはセラミック製の一時裏当材96が用いられる。

【0005】

この裏当材96により、溶融金属が裏側に抜けるのが防がれて、初層溶接金属97が形成される。

【0006】

【特許文献1】特開平3−13274号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した一時裏当材96を用いる方法だと初層溶接の溶け込みが十分でない場合が多く、また、開先部92の裏側部分(裏当材96に当接する部分)の酸化や、銅製裏当材96を使用する場合には銅化合物の生成により、開先部92の裏側が劣化してしまうという問題があった。

【0008】

そのため、健全な継手を形成するには、表側の溶接が終了後、裏側から健全な溶接金属が見られるまで、アークエアーガウジングなどで初層溶接金属97をハツリ取る必要があった。

【0009】

また、健全な溶接金属が裏側面に出てきていないか確認するためPT検査(浸透探傷検査)等の検査が必要であり、作業工程上、非常な手間となっていた。

【0010】

そこで、本発明の目的は、上記課題を解決し、開先部の裏側の劣化を防止して、良好な裏波ビードを得ることができる横向サブマージアーク溶接方法および装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために本発明は、板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接方法において、溶接すべき上記開先部の裏側に位置する開先裏面部に、裏側フラックスを散布して該開先裏面部を予め裏側フラックスで覆い、上記開先部をアーク溶接するときに、そのアークによる熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接するものである。

【0012】

好ましくは、上記開先部をアーク溶接するときに、アークによる熱で上記裏側フラックスを溶融して、上記開先裏面部を覆うスラグを形成するものである。

【0013】

好ましくは、上記開先部に、上下に離間する開先ギャップを設け、上記開先部をアーク溶接するときに、上記開先ギャップを通してアークによる熱を裏側フラックスに付与するものである。

【0014】

好ましくは、上記板材の一方の面に、上記開先部をなす表側開先部が形成され、上記板材の他方の面に、上記開先裏面部をなす裏側開先部が形成され、上記表側開先部の溶接後に、上記裏側開先部を溶接するものである。

【0015】

好ましくは、上記板材が低温鋼からなり、上記アーク溶接に使用される溶接ワイヤが、高Ni合金からなるものである。

【0016】

上記目的を達成するために本発明は、板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接装置において、溶接すべき上記開先部の裏側に位置する開先裏面部に裏側フラックスを散布して該開先裏面部をフラックスで覆うためのフラックスバッキング手段と、上記開先部をアーク溶接する際に、そのアーク溶接による熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接する溶接手段とを備えたものである。

【発明の効果】

【0017】

本発明によれば、開先部の裏側の劣化を防止して良好な裏波ビードを得ることができるという優れた効果を発揮するものである。

【発明を実施するための最良の形態】

【0018】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0019】

本実施形態の横向サブマージアーク溶接装置(以下、溶接装置という)は、例えば、LNG等の低温液体を収容する貯蔵タンクを製造する際に適用される。

【0020】

図1に基づき本実施形態の貯蔵タンクの概略構造を説明する。

【0021】

図1に示すように、図例の貯蔵タンク70は、二重殻タンクであり、低温液体を収容するための内槽71と、その内槽71を囲繞する外槽72と、それら内槽71と外槽72との間に設けられた保冷層73(パーライト粒など)とを備える。

【0022】

内槽71は、ドーム状の天井部74と、その天井部74から下方に延びる円筒状の側面部75と、その側面部75を下方から覆う底部76とで構成される。

【0023】

これら天井部74と側面部75と底部76とは、複数の板材(鋼板)を継ぎ合わせて形成される。板材は、例えば、9%Ni鋼などの低温用鋼から形成される。

【0024】

図2に示すように、側面部75を形成する各板材(以下、側板という)77は、円弧状の外形形状を有する。それら側板77は、周方向にリング状に並べられると共に上下方向(鉛直方向)に重ねられて全体として円筒状に組み合わされ、それら側板77の周方向の端部と上下方向の端部とが互いに溶接により接合される。

【0025】

本実施形態では、側板77の周方向の端部(垂直継手)がTIG溶接により接合されてリング体81、82が形成され、そのリング体81、82(側板77)が下方から1段ごとに組み立てられると共に、組み立てられたリング体81、82の上下方向の端部(水平継手)が、1段ごとに周方向に沿って横向サブマージアーク溶接により溶接される。

【0026】

その横向サブマージアーク溶接を行うために、本実施形態の溶接装置が用いられる。

【0027】

図2から図6に基づき、本実施形態の溶接装置の概略構造を説明する。以下の説明において側板77の溶接が行われる側を表側、その反対側を裏側という。また、側板77の溶接すべき端部に沿った仮想のラインを溶接線Lという。上述した内槽71の横向サブマージアーク溶接では、溶接線Lが、最上段のリング体81の下縁と、最上段の1段下のリング体82の上縁との間に設定される。

【0028】

溶接装置1は、サブマージアーク溶接を行うための装置本体(溶接手段)2と、その装置本体2を保持すると共に溶接線Lに沿って移動させる移動手段3と、側板77の裏側に配置され溶接による側板77の変形を防ぐための拘束手段4と、溶接線L(溶接箇所)の裏側をフラックス(以下、裏側フラックスという)BFで覆うためのフラックスバッキング手段5とを備える。

【0029】

図3および図4に示すように、移動手段3は、装置本体2を保持するフレーム11と、そのフレーム11に設けられた走行ローラ12とを備える。

【0030】

フレーム11は、上下方向に側板77よりも長く延びる。フレーム11の上部には、走行ローラ12が配置され、その走行ローラ12が、最上段の側板77の上端部(リング体81の上縁)に係合する。この走行ローラ12がリング体81の上縁を走行することで、フレーム11および装置本体2がリング体81に沿って周方向に移動する。

【0031】

装置本体2は、溶接ワイヤ14を保持してガイドする溶接トーチ15と、その溶接トーチ15(溶接ワイヤ14)および側板77(母材)間に溶接電流を供給するための溶接電源16と、溶接トーチ15に溶接ワイヤ14を供給するワイヤ送給装置18と、それら溶接電源16およびワイヤ送給装置18などを制御する制御装置19と、溶接線L(溶接箇所)にフラックス(以下、表側フラックスという)FFを散布するためのフラックス供給装置20とを備える。

【0032】

溶接トーチ15は、フレーム11の下部に、溶接線Lとほぼ同じ高さ位置に配置される。溶接トーチ15には、ワイヤ送給装置18の後述する送給モータ26から延び溶接ワイヤ14を保護、案内するコンジットチューブ21と、溶接電源16から延びる電力ケーブル22とが各々接続される。

【0033】

図5に示すように、溶接トーチ15は、溶接トーチ15の位置および角度を調整するための溶接トーチ調節手段24を介してフレーム11に支持される。溶接トーチ調節手段24により、溶接トーチ15の高さ(上下方向の位置)、溶接トーチ15と側板77との距離、溶接トーチ15の水平方向(溶接方向)の傾き角度(後退角)、上下方向の傾き角度(回転角wa、図8参照)などが各々調整される。

【0034】

図3に戻り、ワイヤ送給装置18は、溶接ワイヤ14がコイル状に巻き付けられたワイヤリール25と、そのワイヤリール25から溶接ワイヤ14を引き出して溶接トーチ15に送り込むための送給モータ26とを備える。送給モータ26には、ワイヤリール25から引き出された溶接ワイヤ14を矯正するためのワイヤ矯正装置(図示せず)が設けられる。

【0035】

ここで、上述したように本実施形態では、母材をなす側板77が9%Ni鋼であることから、溶接ワイヤ14として、高Ni合金(重量%でNi60から80%程度)からなるものが使用される。

【0036】

制御装置19は、走行ローラ12、送給モータ26および溶接電源16に各々接続され、走行ローラ12に溶接速度のための制御信号、送給モータ26にワイヤ供給速度のための制御信号、溶接電源16に溶接電流および溶接電圧のための制御信号を、各々出力する。

【0037】

フラックス供給装置20は、粒状の表側フラックスFFが収容(貯蔵)されたフラックスホッパー30と、そのフラックスホッパー30から供給された表側フラックスFFを溶接線L(溶接箇所)にて保持するためのフラックスベルト31と、そのフラックスベルト31から表側フラックスFFを吸引して回収するための回収手段(図例では、回収ブローワ)32とを有する。

【0038】

フラックスホッパー30と回収ブローワ32とは、フレーム11の上部に配置され、フラックスベルト31は、フレーム11の下部に配置される。

【0039】

フラックスホッパー30に、フラックスベルト31まで下方に延びる供給ホース34が設けられ、回収ブローワ32に、フラックスベルト31まで下方に延びる回収ホース35が設けられる。

【0040】

フラックスホッパー30または供給ホース34には、重力により落下してフラックスベルト31に供給される表側フラックスFFの供給量を調整するための手段(図示せず)が設けられる。回収ブローワ32は、フラックスベルト31から回収した表側フラックスFFを戻すべくフラックスホッパー30に接続される。

【0041】

図5に示すように、図例のフラックスベルト31は、溶接トーチ15の溶接方向前方(以下、前方という)に配置された前プーリ38と、溶接トーチ15の溶接方向後方(以下、後方という)に配置された後プーリ39と、それら前プーリ38および後プーリ39との間に架け渡され、表側フラックスFFを受ける耐熱性(不燃性)の無端ベルト40とを有する。

【0042】

前プーリ38と後プーリ39とは、フレーム11に固定された支持部材41により回転自在に支持され、無端ベルト40は、幅方向の一端部が側板77に当接する。フラックスベルト31は、溶接装置1の移動時(溶接時)に無端ベルト40と側板77との相対速度がほぼ0に保たれるように、無端ベルト40が摩擦により側板77に係合する、或いは前および/または後プーリ38、39が溶接装置1の移動に連動して駆動される。

【0043】

フラックスベルト31の前部上方には、供給ホース34の供給口が配置される。図例では、供給ホース34の端部に供給口を形成する供給ノズル42が取り付けられる。その供給ノズル42は、前プーリ38と溶接トーチ15との間に、かつ無端ベルト40の上方に間隔を隔てて配置される。供給ノズル42は、供給ノズル42の前後位置(溶接トーチ15との間隔)と高さ位置(無端ベルト40との間隔)とを調整するための供給ノズル調整手段43を介してフレーム11に支持される。

【0044】

フラックスベルト31の後部上方には、回収ホース35の回収口が配置される。具体的には、回収ホース35の端部に回収口を形成する回収ノズル44が取り付けられる。その回収ノズル44は、溶接トーチ15から後方に離間させ、かつ無端ベルト40の上面に近接させて配置される。回収ノズル44も供給ノズル42と同様に図示しない回収ノズル調整手段を介してフレーム11に支持される。

【0045】

表側フラックスFFは、アークにより溶融する溶融フラックスであり、かつ脱酸剤を含有する(脱酸作用がある)ものである。表側フラックスFFは、例えば、PFN−4(神戸製鋼所製)やFlux10H(日鐵住金溶接工業製)などが好ましい。

【0046】

図2に示すように、側板77の裏側には、上記拘束手段4が設けられる。本実施形態の拘束手段4は、側板77の裏側に溶接線Lに沿って間隔を隔てて配置された複数のストロングバック46から構成される。

【0047】

図6に示すように、ストロングバック46は、上下に長いほぼ長方形状の板材からなり、幅方向の縁部(縦辺)の一方に、切り欠き部48が形成される。ストロングバック46は、切り欠き部48を溶接線Lの高さに位置させて、上下の側板77に各々固定される。例えば、ストロングバック46の切り欠き部48が設けられた側の縁部が溶接などにて予め上下の側板77に各々仮接合される。

【0048】

本実施形態のフラックスバッキング手段5は、側板77の裏側に設けられ溶接線Lに沿って延びるフラックス受け部材51で構成される。

【0049】

フラックス受け部材51は、断面L字状にアングル材からなる。そのフラックス受け部材51は、一方のフランジ(受けフランジ)52が側板77の裏面に対しほぼ垂直になるよう、かつ他方のフランジ(ガイドフランジ)53が受けフランジ52から上方に延びるように配置される。受けフランジ52は、溶接線Lの下方の側板77(裏面)に当接する。

【0050】

フラックス受け部材51は、ストロングバック46の切り欠き部48内に配置され、その切り欠き部48と両フランジ52、53との間に、スペーサ(例えば、くさび状のもの)54、54を各々挟み込ませて固定される。

【0051】

裏側フラックスBFは、フラックス受け部材51の受けフランジ52上に散布され、ガイドフランジ53により横から零れ落ちないように保持される。裏側フラックスBFは、表側フラックスFFと同じ種類のものが用いられる。

【0052】

次に、図7から図9に基づき、上述の溶接装置1による本実施形態の横向サブマージアーク溶接方法(以下、溶接方法という)を説明する。

【0053】

図7および図9に示すように、本実施形態の溶接方法は、側板77の両面溶接に適用され、その側板77には、X状の開先部61(X開先)が形成される。そのX状の開先部は、始めに溶接が行われる表側に形成された表側開先部62と、その表側開先部62の溶接後に溶接が行われる裏側開先部63とからなる。

【0054】

溶接方法は、側板77(板材)同士を上下に突き合わせると共に、それら側板77の両面に表側開先部62と裏側開先部63とを各々形成し、表側開先部62を表側フラックスFFで覆いながら横向き溶接して側板77同士を接合するものであり、本実施形態では、始めに溶接すべき表側開先部62の裏側に位置する裏側開先部63(開先部裏面部)に、裏側フラックスBFを散布して裏側開先部63を予め裏側フラックスBFで覆い、表側開先部62をアーク溶接する際に、そのアーク溶接による熱を裏側フラックスBFに付与して裏側開先部63を保護しつつ、表側開先部62を溶接する。

【0055】

具体的には、表側開先部62をアーク溶接するときに、アークによる熱で裏側フラックスBFを溶融させてスラグBSを形成し、そのスラグBSにより裏側開先部63の溶接金属WMを覆って保護し、裏側開先部63の劣化(酸化など)を防止する。

【0056】

そこで、本実施形態では、溶接ワイヤ14からのアーク熱が裏側フラックスBFに十分に達するように、開先部形状と溶接ワイヤ14の狙い位置とが各々設定される。

【0057】

図8は、開先部形状および溶接ワイヤ14の狙い位置の一例を示したものである。

【0058】

図8に示すように、上側の側板77の開先部61は、上側の側板77の下端部を下方に至るにつれ板厚(図8において左右方向の長さ)が狭くなるテーパ状に形成すると共に、その下端(上端)にほぼ水平方向に延びるルート64を形成してなる。

【0059】

同様に下側の側板77の開先部61は、下側の側板77の上端部をテーパ状に形成すると共に、その上端にルート64を形成してなる。図例では、上側の側板77における開先部61のテーパが、下側のテーパよりも大きく設定される。

【0060】

上側および下側の側板77(ルート64)の間には、上下に離間する開先ギャップGが設けられる。

【0061】

図8において、tは板厚、dwは上側のルート64から溶接ワイヤ14の先端までの距離、drはルート間隔(開先ギャップGの長さ)、waはルート64に対する溶接ワイヤ14(溶接トーチ15)の傾斜角度(回転角)である。

【0062】

本実施形態の側板77は、板厚tが11.9から50mmのものが使用される。

【0063】

この板厚tに対して、ルート間隔drは約0.5から2.5mmに設定される。これは、ルート間隔drが0.5mm未満だとアークが裏側に抜け難く裏側フラックスBFの溶融が不十分となり、他方、2.5mmを超えると表側開先部62の溶け込みが不十分となるからである。

【0064】

また、回転角waは、約10°から25°、より好ましくは、15°から20°に設定される。これは、回転角waが10°未満の場合、アークが裏側に抜け過ぎ表側開先部62の溶け込みが不十分となり、他方、25°を超えると裏側フラックスBFの溶融が不十分となるからである。

【0065】

溶接ワイヤ14の先端は、上側のルート64よりも上方に配置され、その距離dwは、約0.5から1.5mm、より好ましくは1mmに設定される。これは、距離dwが0.5から1.5mmの範囲を外れると、裏側フラックスBFの溶融が不十分となるからである。

【0066】

なお、開先部形状、回転角waおよび溶接ワイヤ14の狙い位置は、上述のものに限定されず、側板77の板厚、側板77(母材)および溶接ワイヤ14の材質、溶接速度、溶接電流および電圧などを考慮して適宜設定される。

【0067】

次に、本実施形態の溶接方法を、図1および図2の内槽71の側面部75の溶接に適用した例を説明する。

【0068】

図2に示すように、内槽71の側面部75は、複数の側板77によりリング体81を形成し、そのリング体81を1段ごとに上に重ねて形成される。リング体81同士は、側板77の両面(内周面および外周面)を各々多層溶接して接合される。図例では、リング体81の多層溶接は外周面側から行われ、その多層溶接における初層溶接の際に、本実施形態の溶接方法が用いられる。

【0069】

具体的には、まず、既設のリング体81の上に、新たなリング体81を組み付け、それらリング体81を仮固定する。それら仮固定したリング体81の内周側に、周方向に間隔を隔てて複数のストロングバック46を配置し、それらストロングバック46に、フラックス受け部材51を固定する。

【0070】

次に、フラックス受け部材51の受けフランジ52上に裏側フラックスBFを散布する。裏側フラックスBFは、予めリング体81の全周に亘り散布してもよく、表側の溶接の進捗に合わせて、部分的に散布するようにしてもよい。

【0071】

次に、リング体81の外周側に、装置本体2を保持するフレーム11を取り付けて、装置本体2をリング体81に沿って移動させつつ、リング体81を初層溶接する。

【0072】

具体的には、図7に示すように、側板77の裏側(リング体81の内周側)は、裏側開先部63を裏側フラックスBFにより完全に覆い、かつ側板77の表側(リング体81の外周側)は、表側開先部62と溶接ワイヤ14の先端とを表側フラックスFFにより完全に覆った状態で、表側からアーク溶接する。

【0073】

そのアーク溶接のアークにより、表側フラックスFFおよび裏側フラックスBFが溶融し、そのスラグFS、BS(図9参照)により表側開先部62と裏側開先部63との入熱部分が覆われつつ、表側開先部62に初層の溶接金属WMが形成される。

【0074】

ここで、側板77が低温鋼(9%Ni鋼)からなるため溶接時に酸化による劣化が生じやすいが、本実施形態では、裏側開先部63を裏側フラックスBFによるスラグBSで覆って酸化を防止し、かつアークの熱による裏側フラックスBFの脱酸反応により、裏側開先部63を脱酸するので、側板77の裏側には良好な裏波ビードが形成される。

【0075】

初層溶接の終了後、側板77の裏側は、ビードの形状を整えるために、裏側フラックスBFが除去されて、裏波ビードがグラインダーにより研削される。一方、側板77の表側は、続けて所定パスだけ多層溶接が行われる。

【0076】

側板77の表側(リングの外周側)の多層溶接終了後、ストロングバック46を内周側から外周側に、フレーム11および装置本体2を外周側から内周側に各々再配置して、リングの内周側を多層溶接し、以上により内槽71の側面部75が形成される。

【0077】

このように、本実施形態の横向サブマージアーク溶接方法および装置によれば、開先部61の裏側の劣化を防止して、良好な裏波ビードを得ることができる。

【0078】

すなわち、銅製あるいはセラミック製の一時裏当材を用いるサブマージアーク溶接方法にて従来使用されていた通常のフラックス(特に裏開先部用というわけではない)を、裏面開先部63を完全に覆い尽くすように散布し、その状態で表面から通常の溶接を行うことにより、綺麗な初層の溶接金属が形成される。

【0079】

本実施形態の方法により形成された初層溶接金属は溶け込みも十分にあり、裏側の溶接金属表面も金属光沢があり、ほとんど酸化されておらず、平滑でアークエアーガウジングでハツらなくとも健全な溶接金属が得られる。

【0080】

実際の施工においては、裏側からの次溶接の良好なビード形成のために、若干グラインダーなどで軽く成型する必要はあるが、従来のように健全な溶接金属を得るためにアークエアーガウジングなどを行う必要がなく、また、ガウジング後の酸化物除去、裏側開先部形成のためのグラインダー処理に比べ、本実施形態では簡便なグラインダー処理だけで済むので、従来に比べて作業能率の大きな向上が望める。

【0081】

なお、本発明は、上述の実施形態に限定されず、様々な変形例や応用例が考えられるものである。

【0082】

例えば、上述の実施形態では、X字状に形成された開先部に溶接を行ったが、これに限定されず、例えば、開先部はV字状に形成されたものでもよい。また、両面溶接に限定されず、片面溶接でもよい。

【0083】

裏側フラックスBFの散布は、裏側開先部63がフラックスで隠れればよいのであって、そのためにどのような散布方法を用いても良い。

【0084】

すなわち、フラックスバッキング手段5は、フラックス受け部材51に限定されず、例えば、表側フラックスFFの散布に用いるフラックスホッパー30、フラックスベルト31、回収ブローア32により構成してもよい。その場合、フラックスベルト31を側板77の裏側に配置し、その裏側のフラックスベルト用の供給および回収ホースを、フラックスホッパー30および回収ブローア32に各々設けることが望ましい。

【0085】

また、裏側フラックスBFは、表側で通常に使用する表側フラックスFFと同様に再利用が可能である。

【0086】

また、上述の実施形態では、裏側開先部63を完全に覆うように裏側フラックスBFを散布したが、これに限定されず、裏側フラックスBFによるスラグBSが溶接金属を覆う量の裏側フラックスBFを散布すればよい。例えば、裏側フラックスBFを、開先部61の上側のルート64の高さまで、散布することが考えられる。

【図面の簡単な説明】

【0087】

【図1】図1は、本発明の一実施形態に係る横向サブマージアーク溶接方法および装置が適用される貯蔵タンクの概略構造図である。

【図2】図2は、貯蔵タンクの内槽および本実施形態の横向サブマージアーク溶接装置の部分斜視図である。

【図3】図3は、本実施形態の横向サブマージアーク溶接装置の側面図である。

【図4】図4は、本実施形態の横向サブマージアーク溶接装置の正面図である。

【図5】図5は、本実施形態の横向サブマージアーク溶接装置のトーチおよびフラックスベルトの側面図である。

【図6】図6は、本実施形態のストロングバックおよびフラックス受け部材の正面図である。

【図7】図7は、本実施形態の横向サブマージアーク溶接方法を説明するための図である。

【図8】図8は、本実施形態の横向サブマージアーク溶接方法における開先形状および溶接ワイヤの狙い位置を説明するための図である。

【図9】図9は、本実施形態の横向サブマージアーク溶接方法による溶接金属の形成を説明するための図である。

【図10】図10は、従来の裏当材を用いた横向サブマージアーク溶接方法を説明するための図である。

【符号の説明】

【0088】

1 溶接装置(横向サブマージアーク溶接装置)

2 装置本体(溶接手段)

3 移動手段

4 拘束手段

5 フラックスバッキング手段

14 溶接ワイヤ

15 溶接トーチ

31 フラックスベルト

77 板材

62 表側開先部

FF 表側フラックス

BF 裏側フラックス

63 裏側開先部(開先裏面部)

【特許請求の範囲】

【請求項1】

板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接方法において、

溶接すべき上記開先部の裏側に位置する開先裏面部に、裏側フラックスを散布して該開先裏面部を予め裏側フラックスで覆い、

上記開先部をアーク溶接するときに、そのアークによる熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接することを特徴とする横向サブマージアーク溶接方法。

【請求項2】

上記開先部をアーク溶接するときに、アークによる熱で上記裏側フラックスを溶融して、上記開先裏面部を覆うスラグを形成する請求項1記載の横向サブマージアーク溶接方法。

【請求項3】

上記開先部に、上下に離間する開先ギャップを設け、上記開先部をアーク溶接するときに、上記開先ギャップを通してアークによる熱を裏側フラックスに付与する請求項1または2記載の横向サブマージアーク溶接方法。

【請求項4】

上記板材の一方の面に、上記開先部をなす表側開先部が形成され、上記板材の他方の面に、上記開先裏面部をなす裏側開先部が形成され、

上記表側開先部の溶接後に、上記裏側開先部を溶接する請求項1から3いずれかに記載の横向サブマージアーク溶接方法。

【請求項5】

上記板材が低温鋼からなり、上記アーク溶接に使用される溶接ワイヤが、高Ni合金からなる請求項1から4いずれかに記載の横向サブマージアーク溶接方法。

【請求項6】

板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接装置において、

溶接すべき上記開先部の裏側に位置する開先裏面部に裏側フラックスを散布して該開先裏面部をフラックスで覆うためのフラックスバッキング手段と、

上記開先部をアーク溶接する際に、そのアーク溶接による熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接する溶接手段とを備えたことを特徴とする横向サブマージアーク溶接装置。

【請求項1】

板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接方法において、

溶接すべき上記開先部の裏側に位置する開先裏面部に、裏側フラックスを散布して該開先裏面部を予め裏側フラックスで覆い、

上記開先部をアーク溶接するときに、そのアークによる熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接することを特徴とする横向サブマージアーク溶接方法。

【請求項2】

上記開先部をアーク溶接するときに、アークによる熱で上記裏側フラックスを溶融して、上記開先裏面部を覆うスラグを形成する請求項1記載の横向サブマージアーク溶接方法。

【請求項3】

上記開先部に、上下に離間する開先ギャップを設け、上記開先部をアーク溶接するときに、上記開先ギャップを通してアークによる熱を裏側フラックスに付与する請求項1または2記載の横向サブマージアーク溶接方法。

【請求項4】

上記板材の一方の面に、上記開先部をなす表側開先部が形成され、上記板材の他方の面に、上記開先裏面部をなす裏側開先部が形成され、

上記表側開先部の溶接後に、上記裏側開先部を溶接する請求項1から3いずれかに記載の横向サブマージアーク溶接方法。

【請求項5】

上記板材が低温鋼からなり、上記アーク溶接に使用される溶接ワイヤが、高Ni合金からなる請求項1から4いずれかに記載の横向サブマージアーク溶接方法。

【請求項6】

板材同士を上下に突き合わせると共に、それら板材の少なくとも一方の面に開先部を形成し、その開先部をフラックスで覆いながら横向き溶接して、上記板材同士を接合する横向サブマージアーク溶接装置において、

溶接すべき上記開先部の裏側に位置する開先裏面部に裏側フラックスを散布して該開先裏面部をフラックスで覆うためのフラックスバッキング手段と、

上記開先部をアーク溶接する際に、そのアーク溶接による熱を上記裏側フラックスに付与して開先裏面溶接部の劣化を防止しつつ、上記開先部を溶接する溶接手段とを備えたことを特徴とする横向サブマージアーク溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−172632(P2009−172632A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−12637(P2008−12637)

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]