横断面に肉厚部位を有する複合材料構造物製造用治具

【課題】 ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いられ、プリプレグの変形を有効に抑制でき、かつ、より多数回の使用が可能となるような耐久性を実現できるブラダタイプの治具を提供する。

【解決手段】 ブラダの本体部11は、管状部14およびその外周面に被覆される被覆フィルム15から構成されている。管状部14は本体部11の「本体」であり、横断面が台形状の管状となるようシリコーンゴム組成物により形成されている。この横断面の下底に対応する露出壁部11bの両側縁部は、その厚みが他の壁部よりも大きい肉厚縁部11dとなっている。この肉厚縁部11dは、本体部11の内面側から露出壁部11bを支持することになるので、露出壁部11bの凹み変形を有効に抑制することができる。

【解決手段】 ブラダの本体部11は、管状部14およびその外周面に被覆される被覆フィルム15から構成されている。管状部14は本体部11の「本体」であり、横断面が台形状の管状となるようシリコーンゴム組成物により形成されている。この横断面の下底に対応する露出壁部11bの両側縁部は、その厚みが他の壁部よりも大きい肉厚縁部11dとなっている。この肉厚縁部11dは、本体部11の内面側から露出壁部11bを支持することになるので、露出壁部11bの凹み変形を有効に抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂複合材料を用いた複合材料構造物の製造に用いられる治具に関し、特に、骨格部材としてハット型ストリンガを用いた構造物の製造において、当該ハット型ストリンガの治具として用いられる膨張可能な袋状の治具(ブラダ)に関する。

【背景技術】

【0002】

近年、これまで金属材料が用いられてきた分野において、繊維強化樹脂複合材料(以下、適宜「複合材料」と略す。)が広く用いられるようになっている。この複合材料の中でも、強化繊維として炭素繊維を用い、これにエポキシ樹脂等のマトリクス樹脂を含浸させて成形した炭素繊維強化型のものは、金属材料よりも軽量であることに加え、より高強度であることから、スポーツ用品、産業機械、航空宇宙等の分野に広く採用されている。

【0003】

これら分野のうち航空宇宙の分野では、例えば、航空機の翼や胴体等の構造物において、軽量な金属の骨格部材であるスティフナ(stiffener)に複合材料からなるスキンを一体化するスティフンドパネル(stiffened panel)が採用されている。代表的なスティフナとしては、ストリンガが挙げられる。ストリンガは構造物の形状に組み合わせられた上で各種治具により支持され、これにプリプレグが複数枚積層され、オートクレーブ(圧力釜)により加圧、加熱される。これによりプレプリグが硬化してスキンとなるとともに、当該スキンにスティフナが密着されて一体化されることで、スティフンドパネルが形成される。

【0004】

例えば、スティフンドパネルからなる構造物としてワンピースバレル(OPB)で形成される航空機の胴体部を例に挙げると、図9に示すように、ストリンガ20が円筒構造に組み合わせられ、その周囲にスキン31が配された構成の胴体部100が挙げられる。

【0005】

前記ストリンガには、主として断面形状の違いによりさまざまな種類が存在する。具体的には、平板状、角柱状、アルファベットのC型、同I型、同L型、同T型、あるいはハット型が知られている。中でも、ハット型ストリンガは、次の理由から、構造物の重量の低減に適しているため最近注目されている。

【0006】

航空機においては、できる限り重量を低下させる必要がある反面、十分な強度を維持する必要がある。それゆえ、スティフンドパネルの本体であるスキンの板厚は一定とすることができず、より高強度を要する部位では板厚を大きくし、十分に強度を保持できる部位では板厚を小さくして軽量化を図ることになる。ストリンガを支持する治具は、ストリンガに沿った長い部材であって、プリプレグとストリンガとの位置関係を規定するものであり、プリプレグの硬化後に長手方向に沿って引き抜かれる。それゆえ、スキンの板厚が均等であればストリンガに接する面は平坦であるので、プリプレグの硬化後にストリンガを支持していた治具の引き抜きは比較的容易となる。ところが、スキンの板厚の変化箇所が多ければストリンガに接する面には凹凸が生じるので、治具もこの凹凸に対応して屈曲しているため、その引き抜きは困難となる。

【0007】

ここで、ハット型ストリンガは、ストリンガの長手方向に沿って延びる一対の平坦な帯状部が形成され、これら帯状部の間で横断面が台形状に陥凹した形状の溝状部が形成されている構成となっている。構造物が前記OPBで形成される航空機の胴体部であれば、帯状部はスキンの内面に密着する面(密着面)であるので、この密着面を外側として、胴体部の長手方向に沿ってハット型ストリンガが配され、所定構造、例えば円筒構造に組み合わせられる。この円筒構造の外側にプリプレグが巻き回されて積層され、さらに円筒構造の内側に治具としての、例えば巨大な中子治具が取り付けられる。ここで、スキンとハット型ストリンガとの間に形成される空間、すなわち溝状部の内側には、ブラダと呼ばれる細長い治具が挿入されている。

【0008】

ブラダは、柔軟性および伸縮性を有する材料で形成され、膨張および収縮が可能で、細長い袋状の構造となっている。そして、治具として溝状部に挿入され、積層したプリプレグを硬化している間は内圧を高くして膨張させることで、帯状部の間でプリプレグに変形が生じないように伸張させて維持する。また、プリプレグが硬化してスキンとなった時点では、内圧を下げてブラダを収縮させて溝状部から引き抜く。このとき、ストリンガの帯状部はスキンの内面に密着して一体化されているため、通常の治具であれば、スキンの内面の凹凸が妨げとなって非常に引き抜き難くなるが、ブラダは、膨張状態から収縮して断面積が小さくなっており、しかも柔軟性を有しているので、凹凸による影響が小さくなり、溝状部から容易に引き抜くことができる。

【0009】

ところで、前記ブラダは、いわゆるインフレータブルマンドレル(inflatable mandrel)と同様の機能を有するものである。インフレータブルマンドレルとしては、例えば、特許文献1に開示されるような、複数の層から形成される伸縮可能な円筒袋状に形成される構成が挙げられる。このような構成であれば、成形時には膨張して外型に対する内型(中子)として機能することができ、収縮した状態では外型のキャビティ内に容易に挿入したり、成形後のドラム状成形物から容易に引き抜いたりすることができる。インフレータブルマンドレルを利用した具体的な製造技術としては、例えば、特許文献2には、インフレータブルマンドレルを利用したラケットの製造技術が開示され、特許文献3には、インフレータブルマンドレルを利用した回転翼航空機のスパー(spar, 桁)を製造する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4632328号公報

【特許文献2】特開平8−000770号公報

【特許文献3】米国特許第5939007号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、ハット型ストリンガを用いたスティフンドパネルを製造する過程において、本発明者らが鋭意検討した結果、一般的なインフレータブルマンドレルと同様のブラダを利用すると、製造工程上、スキンに変形が生じやすく、かつ、ブラダの耐久性も低下しやすいという問題が生ずることが明らかとなった。

【0012】

すなわち、通常のインフレータブルマンドレルは、特許文献1または2に開示されるように、成形時の内型として用いられるため、外型と内型との間で所定のキャビティが形成されるように膨張の程度を制御すればよいものである。これに対して、ハット型ストリンガの治具として用いられるブラダは、オートクレーブ時にストリンガに対するプリプレグの張り渡し状態を規定する成形型として機能するとともに、オートクレーブ前にスティフナの外周にプリプレグが積層されるときに、当該プリプレグに変形が生じないようにするための「裏当材」としても機能する必要がある。

【0013】

具体的には、プリプレグは、積層ローラを備える自動積層機を用いてスティフナの外周に積層されるが、スティフナの外周には、ストリンガの帯状部の表面だけでなく、ストリンガの溝状部に挿入されたブラダの側面も露出している。このような構成の外周に対してプリプレグを積層するときに、積層ローラによって「しわ」や「浮き沈み」が生じないよう積層前のプリプレグの外面を押さえると、当該プリプレグの内面に「裏当材」として接しているブラダの側面が積層ローラの押圧によって凹むように変形する。その結果、プリプレグに「うねり」等の変形が生じたり、プリプレグの積層位置がずれたり、積層圧力が低下してプリプレグ同士が密着せずに隙間が生じたり(材料抜けと称する)する等の問題が生じる。このようなプリプレグの積層上の問題は、硬化後のスキンの変形や強度低下等を招くため、スティフンドパネルの品質向上を阻害する可能性がある。

【0014】

また、ブラダは、使用上、膨張および収縮を繰り返すものであり、さらに、オートクレーブという加熱および加圧の環境下で使用されるものであるため、前記膨張および収縮の変化に伴う負荷と、加熱および加圧に伴う負荷とに耐久できるように設計される。ところが、前記積層ローラによる押圧力等、製造工程上の種々の外力でブラダの側面が容易に変形するということは、ブラダに対して想定外の負荷が加えられることを意味する。それゆえ、ブラダの耐久性が低下して使用回数が限定されてしまう。

【0015】

ここで、特許文献3には、マンドレルアセンブリを構成する不通気性ブラダ(impervious bladder)の内部に、固形構造体(rigid substructure)が配置される構成が開示されている(例えば、同文献のFig.7d, 7e 参照)。この固形構造体は、膨張前のマンドレルアセンブリの外形を保持する機能を有しているが、この固形構造体としては、温度上昇で収縮するポリスチレンフォームが好ましいことが記載され、さらには、加熱して複合スパーを硬化させれば固形構造体が約10%収縮するので、複合スパーの内部からマンドレルアセンブリを取り出しやすくなることが記載されている(例えば、同文献のFig.9a, 9b 参照)。つまり、引用文献3で開示されているマンドレルアセンブリは、加熱前の外形を保持する目的であれば1回しか使用できないことになり、また、複数回の使用を可能とするにしても、内部の固形構造体を毎回交換する必要が生じる。

【0016】

また、特許文献3に開示される製造工程は、基本的に、内型(中子)としての使用であって、前記ブラダのように「裏当材」としての使用については想定されていない。したがって、この文献に開示の固形構造体を採用しても、ブラダの耐久性の低下を根本的に解決することはできない。

【0017】

本発明はこのような課題を解決するためになされたものであって、複合材料構造物の中でも、ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いられ、プリプレグの変形を有効に抑制でき、かつ、より多数回の使用が可能となるような耐久性を実現できるブラダタイプの治具を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る複合材料構造物製造用治具は、前記の課題を解決するために、長手方向に沿って延びる溝状部を有するハット型ストリンガを骨格材料として含む骨格構造体にプリプレグを貼付して複合材料構造物を製造する際に、前記ハット型ストリンガの前記溝状部に内挿されて用いられ、伸縮性材料により管状に形成され、その長手方向に直交する断面である横断面が上底および当該上底よりも長い下底を有する台形状となっている本体部を備え、前記本体部の内部は気密に封止され、かつ、当該本体部が膨張するように内部を加圧するための加圧孔が当該本体部の一方の端部に形成され、前記本体部は、前記台形状の横断面における4つの角となる部位のうち、少なくとも前記下底側の両底角部位の厚みが他の壁部の厚みよりも大きい肉厚縁部となるよう構成されている。

【0019】

前述したように、ハット型ストリンガの治具として用いられるブラダは、公知のインフレータブルマンドレルと同様の機能を有するものの、当該インフレータブルマンドレルにおいては、その外側に外型が存在することから、内側から外側に膨張することを考慮すればよいものであった。これに対して、前記ブラダにおいては、単に膨張可能とするだけでなく、通常の状態では、外力で変形しないような剛性も必要となる。この通常時の剛性は、伸縮可能で変形性のよいインフレータブルマンドレルの機能とは正反対のものである。そこで、本発明者らが鋭意検討した結果、前記構成のとおり、本体部における台形状の横断面の4つの角となる部位のうち、少なくとも下底に対応する下底壁部において、その両側面に肉厚縁部を形成する構成を独自に見出した。

【0020】

前記構成によれば、本体部の側壁の変形を回避するために、少なくとも下底側の両底角部位に肉厚縁部を形成しているので、この肉厚縁部が、下底壁部を内面から支持する火打梁のように機能する。それゆえ、台形状の横断面の斜辺に相当する斜辺壁部および肉厚縁部により下底壁部が内面側から良好に支持される。その結果、本体部の膨張を妨げることなく、下底壁部の変形を有効に抑制することができるので、膨張性能および通常時の本体部の剛性という、相対する性能の双方を良好に保持することができる。なお、上底側の両底角部位にも肉厚縁部を形成すれば、本体部の形状保持性をより高めることもできる。

【0021】

前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の横断面における前記下底に対応する壁部は、中央部位から両底角部位に向かって厚みが増大する形状となっている構成が好ましく、前記下底に対応する壁部は、その横断面における中空側の輪郭が、平坦な中央部位から両底角部位に向かって曲線を描くように、厚みが増大する形状となっている構成がより好ましい。

【0022】

前記構成によれば、本体部の内面側に応力が集中するような部位が生じることを回避できるので、下底壁部の変形を有効に抑制できるとともに、治具の耐久性も向上することができる。

【0023】

また、前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の外周面に被覆されている被覆フィルムをさらに備えている構成が好ましく、前記被覆フィルムの代表的な一例としては、フッ素樹脂フィルムを挙げることができる。

【0024】

前記構成によれば、被覆フィルムをさらに備えることで、治具の耐久性をより向上できることに加え、フッ素樹脂フィルム等、表面のタック性が少ない材料から形成されているフィルムで本体部の外周面を被覆すれば、ハット型ストリンガの溝状部から治具を引き抜くときの引き抜き性を向上することができる。また、フィルムの種類によっては、下底壁部の剛性を高めることも可能である。

【0025】

また、前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の中空の内面側に埋設されている筒状の繊維補強材を備えている構成が好ましい。

【0026】

前記構成によれば、筒状の繊維補強材が内面側に埋設されているため、本体部の内面側の強度を向上することができる。しかも、繊維補強材は伸縮可能であるため、本体部の膨張を妨げずに強度の向上を図ることができる。それゆえ、例えば、前記被覆フィルムの被覆と組み合わせることにより、治具の耐久性をさらに一層向上することができる。

【0027】

また、前記構成の複合材料構造物製造用治具においては、前記本体部の両端を封止する封止部材をさらに備え、当該封止部材の一方は、前記加圧孔が形成された金属製であり、他方は弾性材料で形成されている構成を好ましく挙げることができる。

【0028】

前記構成によれば、前記本体部の内部を、当該本体部とは別体の封止部材で封止することになる。それゆえ、加圧孔が形成されている一方の封止部材を金属で形成することにより、加圧孔を確実に保持することができ、他方の封止部材を伸縮性材料で形成することにより、治具の長手方向の屈曲性、柔軟性、可撓性等が損なわれるおそれを回避することができる。また、他方の封止部材が伸縮性部材であれば、複合材料構造物を硬化した後に複合材料構造物用治具をブラダから容易に引き抜くことができる。

【0029】

前記構成の複合材料構造物製造用治具においては、前記本体部の材質である伸縮性材料は特に限定されないが、耐熱性ゴム組成物を好ましく用いることができる。耐熱性ゴム組成物としては、具体的には、シリコーンゴム組成物やフッ素ゴム組成物等が挙げられる。

【発明の効果】

【0030】

以上のように、本発明では、複合材料構造物製造用治具において、ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いることができ、プリプレグの変形を有効に抑制でき、かつ、より多数回の使用が可能となるような耐久性を実現できるという効果を奏する。

【図面の簡単な説明】

【0031】

【図1】(a)および(b)は、本発明の実施の形態1に係る複合材料構造物製造用治具としてのブラダの外観構成の一例を示す模式的斜視図である。

【図2】(a)は、図1に示すブラダの長手方向(縦方向)の断面図であり、(b)〜(d)は、(a)に示すブラダを構成する本体部、末端金具、および中子部材の構成の一例を示す斜視図である。

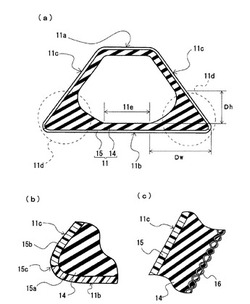

【図3】(a)は、図2(a)および(b)に示す本体部の横断面の構成を示す模式的断面図であり、図3(b)は、(a)に示す本体部の横断面のうち、露出壁部の一方の側縁部近傍を示す部分断面図であり、(c)は、(a)に示す本体部の横断面のうち、傾斜壁部のみを示す部分断面図である。

【図4】(a)〜(d)は、図3(a)に示す本体部の代表的な製造工程をそれぞれ示す模式図である。

【図5】(a)および(b)は、図4(c)に示す製造工程のバリエーションを示す模式図である。

【図6】(a)および(b)は、ハット型ストリンガの構成の一例を示す部分斜視図である。

【図7】ハット型ストリンガの溝状部にブラダを内挿させた状態の構造物骨格の外周にプリプレグを積層する工程を、各構成要素の断面図として示す模式図である。

【図8】積層後のプリプレグをオートクレーブで硬化させるときのブラダ、プリプレグおよびマンドレルの位置関係を断面図として示す模式図である。

【図9】ストリンガおよびスキンから構成されるスティフンドパネルの具体例を示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の好ましい実施の形態を、図面を参照しながら説明する。なお、以下では全ての図を通じて同一又は相当する要素には同一の参照符号を付して、その重複する説明を省略する。

【0033】

(実施の形態1)

[複合材料構造物製造用治具としてのブラダの基本構成]

図1(a)・(b)は本実施の形態に係る複合材料構造物製造用治具としてのブラダの外観構成の一例を示す模式的斜視図であり、図2(a)は、図1に示すブラダの長手方向の断面を示す断面図であり、図2(b)は、図1に示すブラダの本体部の形状を示す部分斜視図であり、図2(c)は、図1に示すブラダの一方の端部に取り付けられている末端金具12の形状を示す斜視図である。なお、以下の説明では、ブラダの長手方向を「縦方向」と称し、当該縦方向に直交する方向を「横方向」と称する。また、ブラダの縦方向の断面を「縦断面」と称し、ブラダの横方向の断面を「横断面」と称する。

【0034】

本実施の形態にかかるブラダ10は、図1(a)および(b)に示すように、その全体的な外観形状が柱状であって、本体部11、末端金具12および末端栓部13から少なくとも構成されている。本体部11は、ブラダ10の本体となる部材であって、図2(a)および(b)に示すように、内部が中空の管状に形成されている。

【0035】

本体部11は、図2(b)に示すように、その横断面が、上底とこの上底よりも長い下底とを有する台形状となっている。これは、後述するように、ブラダ10がハット型ストリンガに形成されている溝状部に内挿する形状となっている必要があることに基づく。本体部11において、台形状の横断面の上底に対応する壁部は、その外面がハット型ストリンガの溝状部に接する面となるため、図1(b)および図2(b)に示すように、本実施の形態では、「接触壁部11a」と称する。また、台形状の横断面の下底に対応する壁部は、その外面が、ブラダ10がハット型ストリンガの溝状部に内挿された状態で露出している面となるため、図1(a)および図2(b)に示すように、本実施の形態では、「露出壁部11b」と称する。したがって、図1(a)は、露出壁部11bを上側としたときの斜視図であり、図1(b)は、接触壁部11aを上側としたときの斜視図である。なお、当然のごとく、対向する接触壁部11a(上底に対応する壁部)および露出壁部11b(下底に対応する壁部)は、互いに平行の位置関係にある。

【0036】

また、図2(b)に示すように、本実施の形態では、本体部11の横断面は、上底および下底のそれぞれの中点を通る線分に対して対象な台形状、すなわち等脚台形状となっている。したがって、本体部11において、台形状の横断面の各斜辺に対応する壁部を傾斜壁部11c・11cと定義すれば、これら傾斜壁部11c・11cは、それぞれの傾斜方向が反対側となる状態で、同一の傾斜角度で傾斜していることになる。なお、これら傾斜壁部11c・11cの外面も、接触側壁11bと同様にハット型ストリンガの溝状部に接する面である。

【0037】

なお、本実施の形態では、図2(b)に示すように、台形状の横断面の高さをHと定義し、台形状の横断面における下底の長さ(露出壁部11bの幅)をDと定義する。また、本実施の形態では、本体部11の横断面は、等脚台形状であるが、もちろんこれに限定されず、ハット型ストリンガの溝状部の断面形状が非等脚型の台形状であれば、これに合わせた台形状となっていればよい。

【0038】

本体部11は、図2(a)に示すように、管状に形成され、末端金具12および末端栓部13により両端が封止されることで、内部が気密となるよう構成されている。この本体部11は、図2(a)および(b)に示すように、伸縮性材料により形成される管状部14と、この管状部14の外周面を被覆している被覆フィルム15と、から少なくとも構成されている。なお、本体部11は、その表面層である被覆フィルム15を除けば、実質的に、管状部14により構成されているため、前述した接触壁部11a、露出壁部11b、傾斜壁部11c・11cは、本体部11の壁部であるとともに、管状部14の壁部でもある。

【0039】

管状部14は、本体部11の「本体」に相当するので、後述するように、本体部11内が加圧されることによって、伸縮性材料により形成される管状部14は膨張する。また、管状部14の外周面を被覆している被覆フィルム15も、管状部14の膨張に応じて延伸できるため、本体部11は、内部の加圧によって全体的に膨張する。本体部11の横断面の具体的な形状や寸法、管状部14および被覆フィルム15の具体的な構成等については、後述する。

【0040】

本体部11の全長は特に限定されない。後述するように、本実施の形態に係るブラダ10は、複合材料構造物を製造するための治具として用いられるものであって、当該複合材料構造物の骨格部材として用いられる複数のハット型ストリンガの溝状部に内挿されるものであるため、さまざまな長さとなるよう設定される。例えば、複合材料構造物が、ワンピースバレル(OPB)として形成される航空機の胴体部であれば、ハット型ストリンガの長さは、1〜14mの範囲内でさまざまな種類のものが用いられるので、本体部11の長さもこれに合わせて1〜14mの範囲内となるように設定されればよい。

【0041】

末端金具12は、本体部11の一方の端部を封止する部材であって、図1(a)および図2(a)に示すように、加圧孔12aが形成されている。末端金具12は、本実施の形態では、図2(c)に示すように、本体部11の中空に挿入される挿入部12bと、当該挿入部12につながる頭部12cとから少なくとも構成されている。挿入部12bは、本体部11に挿入された状態で接着剤により本体部11の内面と密着する部位であり、頭部12cは、本体部11に挿入された状態では外部に露出する部位である。

【0042】

挿入部12bの形状は、本体部11の中空の形状に合わせたものとなっていればよい。本実施の形態では、図2(b)に示すように、本体部11は、各壁部がいずれも同一の厚みとなっているので、中空の横断面の形状も台形状となる。したがって、挿入部12bは、その横断面が台形状なっている短い柱状として形成されている。また、挿入部12bの長さも特に限定されず、本体部11の中空に挿入され接着剤で本体部11の内面と接着された状態で、本体部11の内部を気密に保持できるように、十分な接着面積を確保できる長さであればよい。本実施の形態では、例えば、50〜70mmの範囲内となっている。

【0043】

一方、頭部12cは、本体部11の外部に確実に露出できるように、本体部11の中空の寸法よりも十分に大きな形状となっていればよいが、後述するように、ハット型ストリンガの溝状部へ内挿する際の便宜上、その横断面が、本体部11の外形寸法と同じ程度の寸法となっていることが好ましい。このように頭部12cの横断面と本体部11の横断面とがほぼ同じ大きさであれば、ブラダ10全体において、各壁部の外面がほぼ同一の平面となるため、溝状部への内挿や引き抜きの利便性を高めることができる。

【0044】

また、本実施の形態では、末端金具12の頭部12cの外端は、平坦ではなく突き出た尖端状となっている。より具体的には、末端金具12を本体部11に取り付けたときに、接触壁部11aに対応する面を接触面とし、露出壁部11bに対応する面を露出面とすれば、図2(c)に示すように、末端金具12の接触面は平坦なままで、露出面は接触面に向かって傾斜し、さらに、接触面は外端に向かうにつれて間隔が狭まるように形成されている。このように頭部12cの外端が尖端状であれば、ハット型ストリンガの溝状部に内挿された状態から引き抜きやすくなるが、もちろんこの形状に限定されない。なお、末端金具12の具体的な形状も、前述した挿入部12bおよび頭部12cを備える構成に限定されず、これら以外の構成を含んでもよい。

【0045】

末端金具12においては、図1(a)および図2(a)に示すように、頭部12cの露出面に加圧孔12aの一方の開口が形成され、挿入部12bの端面に加圧孔12aの他方の開口が形成されている。なお、図2(c)では、末端金具12の露出面が図中下側となっているので加圧孔12aは図示されない。この加圧孔12aは、頭部12cの露出面に形成された一方の開口から頭部12c内に向かって略垂直に延伸し、頭部12cの略中央で挿入部12b側に折れ曲がり、挿入部12bの端面の開口につながるよう形成されている。したがって、ブラダ10をハット型ストリンガの溝状部に内挿した状態では、末端金具12の頭部12cの露出面に、加圧孔12aの一方の開口が露出しており、他方の開口は本体部11の中空につながっている。それゆえ、加圧孔12aは、本体部11の内部と外部とを接続する通気路となって、気密に封止された本体部11の内部を加圧することができる。例えば、高圧環境のオートクレーブ内では、加圧孔12aから本体部11の内部も高圧となるので、気密に封止されている本体部11の内部が加圧して本体部11が膨張することになる。

【0046】

末端金具12の材質は、本実施の形態では、アルミニウムまたはその合金が用いられているが、これに限定されない。ブラダ10は治具として用いられるため、できる限り軽量の材質であることが好ましく、かつ、加圧孔12aを内部に形成するため、加工性および孔の形状保持性に優れた材質であることが好ましい。それゆえ、本実施の形態では、コストの面から見てもアルミニウムまたはその合金が好適に用いられる。なお、複合材料構造物の製造条件によっては、軽量であることよりも他の条件が重視されることも有りうるので、例えば、アルミニウム以外の公知の金属材料、セラミック材料、あるいは耐熱性樹脂組成物が選択されてもよいし、各種の金属、セラミック、耐熱性樹脂組成物の複合材料が用いられてもよい。

【0047】

末端栓部13は、本体部11の他方の端部(末端金具12で封止された端部とは反対側の端部)を気密に封止する部材であって、本実施の形態では、図2(a)に示すように、本体部11の中空に挿入される挿入部13aと、挿入部13aにつながる外蓋部13bとから構成されている。

【0048】

末端栓部13の挿入部13aは、末端金具12の挿入部12bと同様に、本体部11の中空の横断面形状に合わせて、その横断面が台形状なっている短い柱状に形成され、外蓋部13bは、その外径が本体部11の外径とほぼ同じ程度となるように広がる板状に形成されている。挿入部13aの長さは特に限定されず、末端金具12の挿入部12bと同様に、本体部11の中空に挿入され接着剤で本体部11の内面と接着された状態で、本体部11の内部を気密に保持できるように、十分な接着面積を確保できる長さであればよい。本実施の形態では、例えば、20〜30mmの範囲内となっている。

【0049】

なお、末端栓部13の具体的形状や各部の寸法は、前記構成に限定されず、例えば、必要に応じて、挿入部13aおよび外蓋部13b以外の構成を含んでいてもよいし、本体部11の内部を気密に封止することができれば、外蓋部13bの形状が板状でなくてもよい。

【0050】

末端栓部13の材質としては、末端金具12と同様に金属等が用いられてもよいが、末端栓部13は、末端金具12のように加圧孔12aを安定して保持する必然性がないこと、ブラダ10がハット型ストリンガの溝状部に内挿されて使用され、その後引き抜かれるときに、ブラダ10の後端となること、等の理由から弾性材料が好ましく用いられる。

【0051】

弾性材料の具体的な種類は特に限定されず、本体部11の内部を気密に保持できる程度の柔軟性を有し、かつ、耐熱性を有している材質であればよいが、例えば、耐熱性ゴム組成物を好ましく用いることができる。耐熱性ゴム組成物としては、管状部14の材質としても用いられるシリコーンゴム組成物、フッ素ゴム組成物等が挙げられる。これらの詳細については、本体部11の材質に関する説明とともに後述する。なお、管状部14および末端栓部13は、いずれも同一組成の耐熱性ゴム組成物を用いて成形されてもよいし、要求される物性が異なる(管状部14では膨張性能が重視されるが、末端栓部13では管状部14ほどに膨張性能が要求されない)ため、異なる組成の耐熱性ゴム組成物を用いて成形されてもよい。

【0052】

また、前記のとおり、本実施の形態では、本体部11は、末端金具12および末端栓部13という2種の封止部材によって内部が気密に封止されているが、もちろんこれに限定されず、双方とも樹脂組成物製の封止部材で封止されてもよいし、封止部材という別部材ではなく、管状の本体部11そのものを二次成形することによって両端部の開口を封止してもよい。いずれの封止構成を採用する場合であっても、いずれか一方に安定した加圧孔12aが形成されるようになっていればよい。

【0053】

[ブラダの本体部の具体的構成]

次に、本実施の形態に係るブラダ10の本体部11について、図1(a)・(b)、図2(a)〜(c)、並びに図3(a)および(b)を参照して説明する。図3(a)は、図2(a)および(b)に示す本体部11の横断面の構成を示す模式的断面図であり、図3(b)は、図3(a)に示す本体部11の横断面のうち、露出壁部11bの一方の側縁部近傍を示す部分断面図であり、図3(c)は、図3(a)に示す本体部11の横断面のうち、傾斜壁部11cのみを示す部分断面図である。

【0054】

前記のとおり、本体部11は、横断面が台形状の管状部14と、この管状部14の外周面に被覆されている被覆フィルム15とから少なくとも構成されているが、図2(b)および図3(a)に示すように、管状部14においては、露出壁部11bの両側縁部に肉厚縁部11dが形成されている。露出壁部11bは、台形状の横断面における下底に対応する壁部(下底壁部)でもあるので、下底の両端部に相当する部位が肉厚縁部となっている。

【0055】

肉厚縁部11dは、台形状の横断面における下底側の両底角に相当し、露出壁部11bの両側縁部であるとともに、各傾斜壁部11c・11cにおける露出壁部11b側の側縁部でもある。したがって、肉厚縁部11dは、露出壁部11bと各傾斜壁部11c・11cとの接合部位に相当する。

【0056】

この肉厚縁部11dは、露出壁部11bと傾斜壁部11c・11cとの接合部位として機能するだけでなく、傾斜壁部11c・11cから見て露出壁部11bを支持する火打梁のように機能する。例えば、台形状の横断面において下底側を上方とすれば(図3(a)に図示される本体部11の横断面を逆とすれば)、露出壁部11bは、一対の傾斜壁部11c・11cにより両端を支持されていることになる。ここで、肉厚縁部11dが存在しない構成(従来の構成)では、露出壁部11bおよび傾斜壁部11cの接合部位は、2枚の板部材同士が所定の鋭角を形成するように側縁部でつながるのみである。これに対して、本実施の形態のような肉厚縁部11dが形成されていると、例えば露出壁部11bおよび傾斜壁部11c・11cを、互いに鋭角で交差している「柱」と仮定すれば、肉厚縁部11dは、これら「柱」の間に設けられる「火打梁」のような位置を占めることになる。

【0057】

したがって、露出壁部11bの外面から力が加えられたときには、肉厚縁部11dにより、露出壁部11bと傾斜壁部11cとの位置関係が良好に保持される。それゆえ、傾斜壁部11cに対する露出壁部11bの位置が変化することが抑制されるため、露出壁部11bそのものが内面側に凹むように変形すること(凹み変形)が有効に回避される。

【0058】

また、肉厚縁部11dの機能について別の視点から見れば、平坦な板である露出壁部11bの両端部を内面側から支持する支持面を形成する機能を有している。つまり、従来構成では、その両端を各傾斜壁部11c・11cの側縁部という線状の「面」により支持していることになるが、肉厚縁部11dは、広がり持った「面」で、しかも内面側から露出壁部11bを支持していることになる。肉厚縁部11dが存在しなければ、露出壁部11bは、その両端で傾斜壁部11c・11cとの接合部位で支持されることになり、しかも、この接合部位は、傾斜壁部11c・11cの厚みに対応した「線状の支持面」でしかない。これに対して、肉厚縁部11dが存在していれば、露出壁部11bは、その両端を「線状の支持面」で支持されることに加え、肉厚縁部11dの厚みに対応した「帯状の支持面」により内面側からも支持されることになる。それゆえ、図3(a)に示す、露出壁部11bの中央部位11eには変形の余地が少なくなり、その結果、露出壁部11bに外面から力が加えられても、凹み変形することが抑えられる。

【0059】

肉厚縁部11dの具体的な形状は特に限定されず、少なくとも前記のように「火打梁」または「帯状の支持面」として機能しうる程度に厚みが大きくなるよう形成されていればよいが、本実施の形態では、例えば、図3(a)に示すように、肉厚縁部11dは、露出壁部11bにおいて、その中央部位11eから見て、内面側に連続的に厚みが増大するような形状の側縁部として形成されている。言い換えれば、肉厚縁部11dを含む露出壁部11bは、当該露出壁部11bの中央部位11eから両方の側縁部に向かって厚みが増大するような形状となっている。したがって、図3(a)に示すように、露出壁部11bの内面側の輪郭は、全体として見れば、本体部11の外側に向かって大きく描かれる弧のような略曲面となっている。

【0060】

このように、肉厚縁部11dが、連続的に厚みが増大するような形状として露出壁部11bの両側縁部に形成されていれば、露出壁部11bの外面から力が加えられたときに、内面側に応力が集中するような箇所が生じ難くなる。それゆえ、露出壁部11bに外面から力が加えられても、凹み変形が有効に抑制されることに加え、露出壁部11bの耐久性が低減することも回避できる。

【0061】

ここで、露出壁部11bの内面側の輪郭は、単一の弧を描く形状であってもよいが、直線の両端に曲線がつながった形状のように、複数種の線分がつながって全体として弧のように構成されている形状であってもよい。具体的には、本実施の形態では、図3(a)に示すように、露出壁部11bの中央部位11eは外面側および内面側がいずれも平坦であり、この平坦な中央部位11eから両側縁部に向かって、内面側に曲がる曲線が描かれるように厚みが増大している。露出壁部11bの横断面の輪郭がこのような形状であれば、肉厚縁部11dは、その内面が曲面となって、平坦な中央部位11eにつながっていることになる。

【0062】

肉厚縁部11dの内面がこのような曲面となるように形成されていれば、露出壁部11bの内面側が単一の弧となるように肉厚縁部11dが形成される構成と比較して、平坦な中央部位11eと肉厚縁部11dとの接続部位を薄肉化できるため、露出壁部11b全体の軽量化を図ることができる。前述したように、ブラダ10は、その長さが1〜14mの範囲内であることが好ましいため、長くなるほどその重量も増大し、取扱性も低下する。したがって、可能な限り軽量化されることで、その取扱性の低下を抑えることができる。また、平坦な中央部位11eと肉厚縁部11dとの内面側の接続部分は、応力が集中しやすいような角度に形成されることはないため、露出壁部11bの耐久性が低減することも回避できる。

【0063】

本実施の形態では、肉厚縁部11dの内面は、単一の曲面であってもよいが、複数の曲面がつながった形状となっている。すなわち、肉厚縁部11dの内面は、傾斜壁部11cの内面に接するように形成される第一内曲面と、第一内曲面から露出壁部11bの中央平坦部11eに接するように形成される第二内曲面と、から構成されている。第一内曲面の径は、第二内曲面の径よりも小さく、例えば、本実施の形態では、第一内曲面がR8mmであれば、第二内曲面がR35mmで形成されている。

【0064】

肉厚縁部11dの機能を火打梁と同様であるとみれば、傾斜壁部11cは、火打梁としての肉厚縁部11dを介して露出壁部11bの内面側を支持することになる。つまり、火打梁となる肉厚部位は、傾斜壁部11cから見れば、当該傾斜壁部11cの内面に対してなるべく立設できるような大きな角度で形成されることが好ましく、露出壁部11bから見れば、当該露出壁部11bの内面側を広く支持できるように、当該内面に対して相対的に小さな角度となるように形成されることが好ましい。

【0065】

ここで、火打梁となる肉厚部位が、傾斜壁部11cの内面に対して立設するような平坦面と、露出壁部11bの内面に対して小さな角度となるような平坦面と、から形成されれば、応力が集中しやすい「折れ目」のような部位が生ずる。そこで、応力集中を回避するために、各壁部の接続部位の内面は全て曲面とすることが好ましい。それゆえ、本実施の形態では、肉厚縁部11dの内面として、前記の第一内曲面および第二内曲面を形成することになる。なお、第二内曲面は、本体部11の横断面全体から見ても平面に近い程度にゆるやかな内面となるので、想定される応力集中の程度によっては、第二内曲面に代えて平坦面を形成してもよい。

【0066】

このように、本実施の形態に係る本体部11(管状部14)は、凹み変形を生じさせたくない部位である露出壁部11bを単純に肉厚化するのではなく、本体部11の軽量化と露出壁部11bの剛性向上とを両立させるべく、鋭意検討した結果、露出壁部11bの両側壁部を肉厚化したものとなっている。

【0067】

肉厚縁部11dの具体的な寸法は特に限定されず、本実施の形態に係るブラダ10全体の寸法に応じて適宜設定される。ブラダ10の寸法は、ハット型ストリンガの寸法に対応して設定されるものであり、ハット型ストリンガの寸法は、複合材料構造物の仕様に合わせて設定されるので、肉厚縁部11dの寸法は、ハット型ストリンガの寸法または複合材料構造物の仕様に応じて設定されるということができる。

【0068】

本実施の形態に係るブラダ10は、図3(a)に示すように、の露出壁部11bにおいて、平坦な中央部位11eが含まれ、肉厚縁部11dにおいて、第一内曲面および第二内曲面が形成されている構成となっている。この構成であれば、肉厚縁部11dの具体的な寸法としては、肉厚縁部11dの最大厚みDhおよび幅Dwについて適切な値が設定される。なお、肉厚縁部11dの最大厚みDhは、平坦な中央部位11eの内面を基準として法線方向の最大厚みとして定義される。また、肉厚縁部11dの幅Dwは、露出壁部11bの角部において第一内曲面および第二内曲面が形成されることで肉厚が維持されている幅、言い換えれば、露出壁部11dの縁から中央部位11eに達するまでの幅として定義される。

【0069】

本実施の形態における肉厚縁部11dの好ましい寸法については、ブラダ10の寸法を基準とした比率で表すことができる。例えば、肉厚縁部11dの最大厚みDhは、ブラダ10の横断面の高さH(図2(b)参照)の40〜55%の範囲内であることが好ましく、44〜52%の範囲内であることがより好ましい。肉厚縁部11dの幅Dwは、露出壁部11bの全体の幅Dの30〜40%の範囲内であることが好ましく、35〜37%の範囲内であることがより好ましい。

【0070】

なお、肉厚縁部11dの前記寸法の数値範囲は、本体部11の具体的な寸法が後述する数値範囲のときに好ましく設定されるものであって、本発明がこれら数値範囲に特定されるものではないことは言うまでもない。

【0071】

また、本実施の形態では、肉厚縁部11dは、露出壁部11bの両側縁部、すなわち本体部11の台形状の横断面における下底側の両底角部位のみに形成されているが、さらに図示されないが、接触壁部11aの両側縁部、すなわち上底側の両底角部位にも肉厚縁部11dが形成されてもよい。言い換えれば、本体部11の台形状の横断面における4つの角となる部位全てに肉厚縁部11dが形成されてもよい。これによって、接触壁部11aと傾斜壁部11cとの位置関係も良好に保持されるため、本体部11の形状保持性をより高めることができる。

【0072】

本体部11は、前記のように、管状部14における露出壁部11bの両側縁部に肉厚縁部11が形成されていればよいが、本実施の形態では、図3(a)および(b)に示すように、管状部14の外周面に被覆フィルム15が被覆されていることがより好ましい。被覆フィルム15が設けられていることで、本体部11の強度が向上し、ブラダ10の耐久性を高めることができる。また、フィルムの種類によっては、本体部11の剛性を高めることもできるので、凹み変形の抑制効果を高めることもできる。

【0073】

さらに、後述するように、管状部14は、公知のシリコーンゴム組成物で形成されることが好ましいが、シリコーンゴム組成物の成形物は、一般的に、その表面がタック性(粘着性)を有している。そのため、ハット型ストリンガの溝状部から引き抜くときに、管状部14の外周面のタック性により、ブラダ10の引き抜き性が低下する場合がある。そこで、タック性の無い材料で形成された被覆フィルム15により管状部14の外周面を被覆しておくことで、ブラダ10の引き抜き性をより良好なものとすることができる。

【0074】

被覆フィルム15は、管状部14の外周面に被覆されていればよく、その被覆状態は特に限定されない。例えば、管状部14の外周全体が1枚の被覆フィルム15で覆われてもよいし、複数枚の被覆フィルムで覆われてもよいし、帯状の被覆フィルム15が管状部14の外周に螺旋状に巻きつけられる形で覆われもよい。ここで、本実施の形態では、図3(b)に示すように、管状部14の外周面は、露出壁部11bの側から被覆フィルム15aで、接触壁部11aおよび傾斜壁部11cの側から1枚の被覆フィルム15bでそれぞれ被覆され、かつ、露出壁部11bの両側縁部では、各被覆フィルム15aおよび15bの端部同士が突き合わせられている。露出壁部11bの両側縁部は、管状部14の台形状の横断面において下底側の両端角に相当するので、各被覆フィルム15aおよび15b同士の突き合わせ部15cは、下底側の両端角の頂部に位置することになる。

【0075】

このように管状部14の外周面に、2枚の被覆フィルム15aおよび15bにより突き合わせ貼りする場合、突き合わせ部15cは、少なくとも露出壁部11bの外面に位置しないことが好ましく、本実施の形態のように、露出壁部11bの両側縁部に位置していることがより好ましい。

【0076】

突き合わせ部15cは、管状部14の外周面を覆う被覆フィルム15全体として見れば、当該被覆フィルム15の不連続部位である。それゆえ、ハット型ストリンガの溝状部にブラダ10が内挿されたとき、プリプレグに接する露出壁部11bの外面に突き合わせ部15cが位置していれば、この不連続部位の外形状がプリプレグの接触面に転写され、その状態でプリプレグが硬化してしまう。それゆえ、少なくとも露出壁部11bの外面に突き合わせ部15cが位置していなければ、前記のような外形状の不要な転写を防止することができる。

【0077】

また、接触壁部11aおよび傾斜壁部11c・11cの表面に突き合わせ部15cが位置してもよいが、ブラダ10の引き抜きの便宜から、溝状部の内面に接する表面は、できるだけ平坦であることが好ましい。さらに、後述する本体部11の好ましい製造方法では、成形型を用いる製造方法が例示されるが、露出壁部11bの両側縁部となる位置に突き合わせ部15cが位置していれば、管状部14を形成する材料の余剰分が、当該突き合わせ部15cから外部に流出できるため、管状部14の内部歪みの発生を有効に抑制することができる。

【0078】

なお、本体部11においては、前記のとおり、2枚の被覆フィルム15aおよび15bを突き合わせ貼りすることで、管状部14の外周面を被覆してもよいし、3枚以上のフィルムを用いて外周面を被覆してもよい。3枚以上のフィルムを用いる場合でも、その突き合わせ部15cは、台形状の横断面の端角に位置するように、各フィルムを貼り合わせられることが好ましい。また、ブラダ10の引き抜きに影響しない範囲で、各フィルムの端部を突き合わせずに、一部が重なるように貼り合せてもよい。

【0079】

このように、被覆フィルム15が、管状部14の外部からの補強だけでなく、ブラダ10の引き抜き性を向上するために設けられる場合には、被覆フィルム15は、その表面にフィルム同士の重なり、「しわ」、「浮き沈み」等の凹凸が生じないように、管状部14の外周面に積層されていることが好ましい。

【0080】

本体部11は、前記のとおり、管状部14の表面全体に被覆フィルム15が積層される構成であることが好ましいが、被覆フィルム15が積層されておらず、管状部14のみである構成であってもよい。いずれの構成においても、本体部11の横断面は、ハット型ストリンガの溝状部の形状に合わせて台形状となっていればよく、その具体的な寸法は特に限定されない。本実施の形態では、例えば、横断面の上底の長さ、すなわち接触壁部11aの幅は15〜25mmの範囲内となっており、横断面の下底の長さD、すなわち露出壁部11bの幅は、50〜75mmの範囲内となっており、横断面の高さH、すなわち本体部11における接触壁部11aおよび露出壁部11bの間隔は、20〜37mmの範囲内となっている構成を挙げることができるが、これら数値範囲に限定されず、ハット型ストリンガの溝状部の形状に対応して、適宜設定される。

【0081】

本体部11の各壁部(接触壁部11a、露出壁部11b、および傾斜壁部11c・11c)の厚みは特に限定されないが、管状部14の材料である伸縮性材料の物性および使用時の加圧の程度等の条件にもよるが、膨張可能な柔軟性が発揮できる程度の寸法となっている必要がある。これは、前述したとおり、本体部11は内部が加圧されて膨張できるように構成されているためである。

【0082】

本実施の形態では、管状部14を形成する伸縮性材料としては、後述するように公知のシリコーンゴム組成物が好ましく用いられるため、管状部14の各壁部の厚みは2.0〜6.0mmの範囲内であればよい。シリコーンゴム組成物の主成分であるシリコーンエラストマーのモノマー構造や平均分子量、あるいはシリコーンゴム組成物に含まれる各成分の種類や組成比等にもよるが、管状部14の各壁部の厚みがこの範囲内であれば、後述する加圧条件で十分な膨張を実現することができる。なお、各壁部はいずれも同一の厚みであってもよく、各壁部それぞれで異なる厚みとなっていてもよい。

【0083】

また、本体部11の具体的な寸法が前記数値範囲内に入っていれば、本体部11の肉厚縁部11dの最大厚みDhは、8.0〜14.0mmの範囲内であると特に好ましく、肉厚縁部11dの幅Dwは、18.0〜27.0mmの範囲内であると特に好ましい。このとき、各壁の厚みの好ましい一例としては3.0mmを挙げることができ、第一内曲面はR3〜8mmの範囲内であればよく、好ましい一例としてR5mmを挙げることができる。

【0084】

なお、第二内曲面については、第一内曲面のR、平坦な中央部位11eの幅、肉厚縁部11dの幅を基準として適切なRを設定することができ、特に限定されない。また、平坦な中央部位11eの幅も、露出壁部11bの全体の幅Dと肉厚縁部11dの幅Dwとの関係から決定されるので、特に限定されない。

【0085】

本実施の形態では、被覆フィルム15の厚みについても、当該被覆フィルム15に用いられる材料の物性等の条件によるが、管状部14の膨張に合わせて可逆的に延伸できるような寸法となっていればよい。本実施の形態では、被覆フィルム15としてフッ素樹脂フィルムが好ましく用いられるため、被覆フィルム15の厚みは、25〜300μmの範囲内が好ましく、50〜200μmの範囲内が好ましい。なお、被覆フィルム15の厚みは、材質にもよるが、通常、1mm未満であるため、本体部11の寸法においては被覆フィルム15の厚みは基本的に無視できる。したがって、管状部14の寸法が実質的に本体部11の寸法ということができる。

【0086】

本体部11は、前記のとおり、管状部14の外周面に被覆フィルム15が積層されていることが好ましいが、さらに本実施の形態では、傾斜壁部11cの拡大部分断面図である図3(c)に示すように、管状部14の内面全体(以下、内周面とする。)には、繊維補強材16が設けられていることが好ましい。この繊維補強材16は、その大部分が管状部14に埋設され、かつ、管状部14の内周面に一部が露出した状態で設けられている。したがって、本体部11の横断面の全体図である図3(a)には図示されないが、筒状の繊維補強材16が、管状部14の長手方向に沿って、当該管状部14の内周面側に埋設されて設けられていることになる。

【0087】

このような筒状の繊維補強材16が設けられていることで、本体部11の強度が向上し、ブラダ10の耐久性を高めることができる。特に、繊維補強材16は、管状部14の内周面に一部が露出するように埋設されているので、本体部11の膨張時に特に伸縮しやすい管状部14の内面全体を補強することになる。それゆえ、ブラダ10の膨張が繰り返されても、本体部11の耐圧性および寸法安定性を有効に保持することができる。

【0088】

繊維補強材16の具体的構成は特に限定されず、管状部14の強度を向上でき、かつ、ブラダ10の使用時に、本体部11の膨張に対応できるような伸縮性を発揮できれば、どのような構成の布体であってもよい。例えば、繊維補強材16としては、組物、織物、編物、不織布等、公知の構成のものを好適に挙げることができる。同様に、繊維補強材16の厚みも特に限定されず、布体の具体的構成にもよるが、本実施の形態では、0.1〜1.0mmの範囲内であればよい。また、繊維補強材16が管状部14の内周面に設けられる構成も特に限定されず、1枚の繊維補強材16が内周面全体を覆うように埋設されてもよいし、複数枚の繊維補強材16が内周面全体を覆うように配置されて埋設されてもよいし、帯状の繊維補強材16が内周面全体に螺旋状に巻き回されるように配置されて埋設されてもよいし、シームレスの筒状の繊維補強材16が内周面全体を覆うように埋設されてもよい。

【0089】

ここで、繊維補強材16が埋設される管状部14に対して、繊維補強材16である布体を構成する糸の位置関係は特に限定されず、どのような方向となってもよい。例えば、組物は、複数方向に延伸する経糸を相互に交差させることによって構成される布体であるが、繊維補強材16としての組物が2方向に延伸する縦糸を用いたものであれば、一方の縦糸が管状部14の縦方向(長手方向)に延伸するよう設けられてもよいし、また、一方の縦糸が管状部14の横方向に延伸するよう設けられてもよいし、さらに、双方の縦糸が管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0090】

同様に、織物は、経糸および緯糸をほぼ直交させて相互に交差させることによって構成させる布体であるが、繊維補強材16としての織物においては、例えば、経糸および緯糸の一方が、管状部14の縦方向に延伸するよう設けられてもよいし、また、経糸および緯糸の一方が、管状部14の横方向に延伸するよう設けられてもよいし、さらに、双方の糸が管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0091】

同様に、編物は、1本または複数本の糸でループを形成し、そのループに次の糸を掛けて新しいループを形成することで構成される布体であって、一般に、ループの縦の行をウェール、横の列をコースと称するが、繊維補強材16としての編物においては、そのウェールおよびコースが、管状部14に対して、それぞれどのような方向に延伸する位置で設けられてもよい。例えば、ウェールおよびコースの一方が、管状部14の縦方向に延伸するよう設けられてもよいし、また、ウェールおよびコースの一方が、管状部14の横方向に延伸するよう設けられてもよいし、さらにウェールおよびコースの双方が、管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0092】

なお、繊維補強材16は、必ずしも管状部14の内周面に露出するよう埋設される必要はなく、管状部14の壁部内に完全に埋設されてもよい。繊維補強材16は、管状部14の耐久性を向上することを目的として設けられるため、管状部14のより詳細な構成、用いられる材質、ブラダ10の詳細な構成等の諸条件に応じて、繊維補強材16の埋設位置も適宜設定することができる。例えば、被覆フィルム15を設けない代わりに、管状部14の外周面に露出するように繊維補強材16を埋設するよう設けてもよい。

【0093】

[本体部の材質および本体部の製造方法、並びにブラダの製造方法]

次に、本体部11を構成する管状部14、被覆フィルム15、および繊維補強材16に用いられる材質について具体的に説明するとともに、本体部11の製造方法についても具体的に説明し、さらにブラダ10の製造方法についても説明する。

【0094】

本実施の形態に係るブラダ10においては、少なくとも本体部11の「本体」を構成する管状部14の材質としては、伸縮性材料が用いられる。管状部14は、内部の加圧により膨張できる必要があるため、一般的な弾性材料で形成されてもよいが、伸縮性の優れた材料で形成されることが好ましい。それゆえ、その材質としては、耐熱性ゴム組成物が好適に用いられる。

【0095】

耐熱性ゴム組成物としては、前述したように、公知のシリコーンゴム組成物が挙げられる他、フッ素ゴム組成物も好ましく挙げることができる。これらゴム組成物は、いずれもベースポリマーであるエラストマー樹脂の耐熱限界温度が概ね230℃前後であり、耐熱安全温度が約180℃以上であることから、高温高圧環境下で治具として用いられるブラダ10において特に好ましい材質として挙げることができる。

【0096】

前記ゴム組成物は、ベースポリマーに硬化剤、顔料等の添加剤を配合した未架橋状態のゴム前駆組成物が加熱および加圧されて架橋されたものである。例えば、管状部14の表面硬さは、JIS K6253に準じて測定されるデュロメータ タイプA スプリング式の表面硬さが例えば50〜85の範囲内であることが好ましく、それゆえ、前記ゴム前駆組成物は、前記表面硬さが実現されるように各成分が配合設計されている。

【0097】

前記ゴム前駆組成物としてのシリコーンゴム前駆組成物は、その組成については特に限定されないが、例えば、ベースポリマーとしては、ポリジメチルシリコーンゴム(MQ)、メチルビニルシリコーンゴム(VMQ)、メチルフェニルシリコーンゴム(PMQ)、フルオロシリコーンゴム(FVMQ)等が挙げられる。また、硬化剤としては、例えば、アルキル系有機過酸化物等の有機過酸化物等が挙げられる。シリコーンゴム前駆組成物には、その他に補強材(シリカ)、顔料、内部離型剤等の添加剤が配合されてもよい。

【0098】

前記ゴム前駆組成物としてのフッ素ゴム前駆組成物も、同様にその組成については限定されず、例えば、ベースポリマーであるフッ素樹脂としては、ポリフッ化ビニリデン、テトラフルオロエチレン−プロピレンコポリマー、テトラフルオロエチレン−パープルオロビニルエーテルコポリマー等が挙げられる。硬化剤および他の添加剤については前記と同様である。

【0099】

本体部11の表面層である被覆フィルム15の材質としては、タック性が低い材料であることが特に好ましいが、本実施の形態では、フッ素樹脂組成物が特に好ましく用いられる。フッ素樹脂組成物としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−エチレン共重合体(ETFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)等が挙げられる。本実施の形態では、ポリテトラフルオロエチレン(PTFE)で形成されたフィルムが用いられている。

【0100】

本体部11の中空側の層、すなわち管状部14の内周面側の層に相当する繊維補強材16は、前記のとおり、組物、織物、編物、不織布等で構成された布体であればよいが、用いられる繊維材料としては特に限定されず、例えば、アラミド繊維、ナイロン繊維、ポリエステル繊維、ガラス繊維、カーボン繊維等が挙げられる。用いられる繊維材料は、単一種であってもよく、複数種であってもよい。

【0101】

繊維補強材16として用いられる組物の具体的構成は特に限定されず、例えば、平打組物;丸打組物;縦縞組物、交叉結合組物、二重組物、組物レース金剛打組物等の特殊組物;等が挙げられる。組物を構成する糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸された糸であってもよいし、複数種の繊維材料が混在して撚糸された糸であってもよい。糸の太さは、例えば200〜1500dtexの範囲内であればよく、組物における糸の交差角度は例えば10〜90°の範囲内であればよく、糸を構成する単糸繊維径は例えば5〜50μmの範囲内であればよいが、特に限定されない。

【0102】

繊維補強材16として用いられる織物の具体的構成は特に限定されず、例えば、平織、斜紋織、朱子織等の基本組織の織物;変化平織、変化斜紋織、変化朱子織等の変化組織の織物;蜂巣織、ハックアバック織、梨地織等の特別組織の織物;緯二重織、経二重織、二重織等の重ね組織の織物;捩り組織の織物;緯パイル組織、経パイル組織等の添毛組織の織物;紋組織の織物;等が挙げられる。織物を構成する経糸および緯糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸された糸であってもよいし、複数種の繊維材料が混在して撚糸された糸であってもよい。経糸および緯糸の太さは、例えば300〜1500dtexの範囲内であればよく、織物における経糸および緯糸の交差角度は、一般的には90°であればよい。また、経糸および緯糸を構成する単糸繊維径は例えば10〜300μmの範囲内であればよいが、特に限定されない。

【0103】

繊維補強材16として用いられる編物の具体的構成は特に限定されず、例えば、平編、ゴム編、両面編、パール編等の基本組織の編物;タック編、ウエルト編、レース編、アイレット編、添え糸編、逆添え糸編、パイル編、インレイ編、ジャカード編、ブリスタ編(以上、いずれの基本組織にも共通の変化組織)、鹿の子編、裏毛編、半移し編、シンカフィッシュネット、アコーディオン編、ボスネック柄、スパイラルメッシュ(以上、平編型変化組織)、テレコ編、片畦編、両畦編、振り編、縄編、目落し編、ミラノリブ、ダブルピッケ(以上、ゴム編型変化組織)、モックミラノリブ、エイトロック、3段両面編、シングルピッケ(以上、両面編型変化組織)等の変化組織の編物;等が挙げられる。編物を構成する糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸されたものであってもよいし、複数種の繊維材料が混在して撚糸されたものであってもよい。編物の繊維補強材13を構成する糸は、特に限定されるものではなく、単一種の繊維材料だけで構成された糸であってもよく、また、複数種の繊維材料が混在して構成された糸であってもよい。糸の太さは、例えば100〜1500dtexの範囲内であればよく、糸を構成する単糸繊維径は、例えば5〜100μmの範囲内であればよい。

【0104】

次に、本実施の形態に係る本体部11の製造方法の一例について、図4(a)〜(d)並びに図5(a)および(b)を参照して説明する。図4(a)〜(d)は、図2(b)および図3(a)〜(c)に示す本体部11の代表的な製造工程をそれぞれ示す模式図であり、図5(a)および(b)は、図4(c)に示す製造工程のバリエーションを示す模式図である。

【0105】

本体部11は、樹脂成形の分野で公知のどのような方法を用いて製造してもよいが、特に、本体部11が、管状部14、被覆フィルム15および繊維補強材16から少なくとも構成されるときには、図4(a)〜(d)に示すように、金型成形法で製造することが好ましい。本体部11の成形用の金型は、図4(a)に示すように、上型45aおよび下型45bから構成され、下型45bにはキャビティ45cが形成されている。このキャビティ45cは、本体部11の外形状に対応して、その横断面が逆台形状(下底が上で上底が下となる台形状)であって一方向に延伸して形成されている溝状となっている。

【0106】

まず、図4(a)に示すように、下型45bのキャビティ45cの内面全体を覆うとともに下型45bの上面まで延びるように、被覆フィルム15bを配置し、この被覆フィルム15bの上に、ゴム前駆組成物の板状体14bをキャビティ45cの形状に沿って配置する。このとき、被覆フィルム15bにおいては、その板状体14bとの接触面(上面)に対して、接着性を向上するための各種の表面処理が施されていると好ましい。当該表面処理の具体的な手法としては特に限定されないが、水酸化ナトリウム溶液等の塩基性溶液を用いたアルカリ処理、コロナ放電処理等が挙げられる。特に、ゴム前駆組成物がシリコーンゴム前駆組成物であれば、接着性能の持続性の観点からアルカリ処理を施すことが好ましい。また、被覆フィルム15bの上面に、シリコーンゴム前駆組成物を層状にトッピングしたトッピングシートを用いてもよい。

【0107】

次に、図4(b)に示すように、管状部14の中空を形成するために、芯金46を準備し、この芯金46の外周に繊維補強材16を取り付け、ゴム前駆組成物の板状体14bの上面に載置する。これにより、芯金46は、下型45bのキャビティ45c内に収容される。繊維補強材16を構成する布体の材質や形状等によっては、芯金46に対する繊維補強材16の取付性を向上するために、当該繊維補強材16に接着処理を施してもよい。接着処理としては、例えば、レゾルシン・ホルマリン・ラテックス(RFL)溶液に繊維補強材16を浸漬した後に加熱するRFL処理等が挙げられるが、特に限定されない。また、繊維補強材16として、筒状に形成され、縦方向(長手方向)に圧縮または伸張させることで、その内径も拡大または縮小するように構成された組物であれば、芯金46に繊維補強材16を取り付ける作業が容易となるので好ましい。あるいは、芯金46に繊維補強材16を取り付けた上でゴム前駆組成物の板状体等でさらに覆ってもよい。ゴム前駆組成物の板状体は表面にタック性を有するので、これで繊維補強材16の外周を覆うことにより、前記接着処理に代えることができる。

【0108】

次に、図4(c)に示すように、芯金46の上側に、ゴム前駆組成物の板状体14aを載置し、さらにその上に、被覆フィルム15aを載置する。この状態では、下型45bのキャビティ45c内に収容される最も下側の被覆フィルム15bから、下側のゴム前駆組成物の板状体14b、繊維補強材16を取り付けた芯金46、上側のゴム前駆組成物の板状体14a、上側の被覆フィルム15aの順に重ねられた状態となっている。なお、下側の被覆フィルム15b、下側の板状体14b、芯金46は、キャビティ45c内に収容されている。また、上側の被覆フィルム15aにおいても、板状体14aとの接触面(下面)に表面処理が施されてもよいし、トッピングシートが用いられてもよい。

【0109】

次に、図4(d)に示すように、上型45aを下方に移動させて図示されない型締部材によって上型45aおよび下型45bを型締めし、所定の成形条件(温度範囲、型締め圧力、保持時間等)で保持する。これにより、板状体14aおよび14bが溶融してゴム前駆組成物の流体となってキャビティ内に広がるとともに、架橋反応が進行して硬化し、管状部14が形成されるとともに、被覆フィルム15aおよび15bが管状部14の表面に密着して一体化される。また、繊維補強材16には、溶融したゴム前駆組成物の流体が含浸した状態で架橋されるため、繊維補強材16は管状部14の内周面に埋設される。

【0110】

ここで、ゴム前駆組成物の余剰分は、下型45bおよび上型45aの間に挟持される一対の被覆フィルム15bおよび15aの間を解してキャビティ45c内から型合わせ部分に漏出し、図示されないバリを形成する。これによって内部歪の少ない管状部14が成形されることになる。また、被覆フィルム15aおよび15bの余剰分も外部に向かって延伸し、同様に型合わせ部分に流動してバリを形成する。これによって、管状部14の外周面において、被覆フィルム15aおよび15bは延伸されながら管状部14に一体化することになるので、被覆フィルム15に、しわやひだ等の凹凸が発生することが抑制される。

【0111】

その後、図示されないが、型締めを解除して上型45aを開き、本体部11の成形体をキャビティ45cから取り出し、成形体から芯金46を引き抜く。さらにその後、バリを除去して外形状を整えることにより、本体部11が形成されることになる。ここで、バリの除去によって、被覆フィルム15aおよび15bは、露出壁部11bの両側縁部で突き合わせられることになる。

【0112】

なお、本実施の形態では、本体部11は肉厚縁部11dを有しているが、この肉厚縁部11dは、他の壁部と比較して肉厚であることから、より多量のゴム組成物から形成されることになる。ここで、前記製造工程では、成形時にゴム前駆組成物の流体がキャビティ45c内に広がることによって管状部14が成形されるが、肉厚縁部11dに対応する空間は、他の壁部に対応する空間よりも容積が大きいため、粘性の高い流体は十分に当該空間を満たさず、それゆえ、適切な肉厚縁部11dが形成されないおそれがある。

【0113】

そこで、例えば、図5(a)に示すように、肉厚縁部11dに対応する空間に、ゴム前駆組成物からなる柱状体14c・14cを追加してもよいし、図5(b)に示すように、上側の板状体14aと芯金46との間に、さらに板状態14dを追加してもよい。これにより、肉厚縁部11dに対応する空間に、より確実にゴム前駆組成物が流動して充填されるので、肉厚縁部11dを適切に形成することができる。

【0114】

なお、前記板状体14a、14bおよび14d、柱状体14cの具体的な厚みや寸法等は特に限定されず、成形される本体部11の大きさや形状等に応じて適宜設定することができる。また、本体部11の成形条件については、用いられるゴム前駆組成物の組成等に応じて適宜設定され、特に限定されない。また、本体部11の成形に関しては、ゴム組成物の成形分野で公知の他の工程を追加してもよいし、一部の工程を省略してもよいし、一部の工程を変更してもよい。例えば、芯金46をゴム前駆組成物の板状体で覆った後に繊維補強材16を設けてもよいし、さらにその上にゴム前駆組成物を覆うように設けてもよい。これにより、管状部14に対する繊維補強材16の埋設位置を設定することができる。

【0115】

次に、本実施の形態に係るブラダ10の製造方法の一例について説明する。まず、前記の製造方法のとおり、本体部11を成形し、本体部11の両端に封止部材としての末端金具12および末端栓部13を取り付ける。末端金具12の挿入部12bおよび末端栓部13の挿入部13aには、耐熱性ゴム組成物に用いられる公知の耐熱性の接着剤を塗布し、当該挿入部12bおよび13aを本体部11の端部にそれぞれ挿入する。その後、接着剤を硬化させることにより本体部11を気密に封止する。これにより、本実施の形態に係るブラダ10が製造される。なお、この製造工程における各種の条件や接着剤等の補助的な材料については、特に限定されず、耐熱性ゴム組成物を取り扱う分野で公知の条件や材料を好適に用いることができる。

【0116】

[ブラダの使用方法]

本実施の形態に係るブラダ10は、スティフンドパネルを利用した各種の複合材料構造物の製造において、骨格部材のスティフナに含まれるハット型ストリンガの治具として好適に用いられる。この点について、図6(a)および(b)、図7、並びに図8を参照して説明する。図6(a)および(b)は、ハット型ストリンガの構成の一例を示す部分斜視図である。図7は、ハット型ストリンガの溝状部にブラダ10を内挿させた状態の構造物骨格の外周にプリプレグを積層する工程を、各構成要素の断面図として示す模式図である。図8は、積層後のプリプレグをオートクレーブで硬化させるときのブラダ、プリプレグおよびマンドレルの位置関係を断面図として示す模式図である。

【0117】

図6(a)および(b)に示すように、ハット型ストリンガ20は、一方向に延伸する棒状または長板状の形状を有し、その長手方向に沿って延び、互いに平行な一対の平坦な帯状部20aが形成され、これら帯状部20aの間に平坦領域の表面から陥凹した形状の溝状部20bが形成された構成となっている。なお、図6(a)に示すように、溝状部20bが下方となっている側の面を内面と称し、図6(b)に示すように、溝状部20bが上方となっている側の面を外面と称する。ブラダ10は、この溝状部20bに内挿させて使用される。

【0118】

具体的には、円筒形状を保持するための中子治具であるマンドレルを準備する。このマンドレルの外周面にはハット型ストリンガ20を装着する溝状の凹部が形成されているので、当該凹部にハット型ストリンガ20を装着する。この状態では、ハット型ストリンガ20は、外面を外側とするようにマンドレルに装着されているので、ハット型ストリンガ20の溝状部20bにブラダ10が内挿される。

【0119】

この状態で、図7に示すように、ハット型ストリンガ20の帯状部20aの外面側とブラダ10の露出壁部11bの外面にプリプレグ30が貼付される。プリプレグ30は一層のみが貼付されてもよいし、複数層が積層されて貼付されてもよい。また、プリプレグの貼付方法も特に限定されず、例えば、構造物が航空機の胴体部であれば、骨格構造物は円筒形状に組み合わせられるので、図7に示すような積層ローラ41を備える自動積層機により、図示されないマンドレルを回転させながらプリプレグ30を貼付し積層する方法が挙げられる。

【0120】

このようなプリプレグ30の積層時においては、ブラダ10は、プリプレグ30の「裏当材」として機能する。それゆえ、積層ローラ41でブラダ10の露出壁部11bが押えられると、従来の構成であれば露出壁部11bが凹むように変形するため、プリプレグ30に「うねり」等の変形が生じたり、プリプレグ30の積層位置がずれたり、積層圧力が低下してプリプレグ30同士が密着せずに隙間が生じたり(材料抜けと称する)する等の問題が生じる。これに対して、本実施の形態では、図7に示すように、ブラダ10の本体部11は、露出壁部11bの両側縁部に肉厚縁部11dが形成されているので、ブラダ10の変形が大幅に抑制され、前記のような問題の発生を回避することができる。

【0121】

その後、プリプレグ30の積層が完了した状態では、図8に模式的に示すように、マンドレル42の外周面に、ブラダ10およびハット型ストリンガ20(図8には図示されない)が取り付けられ、その周囲にプリプレグ30が巻き回されている状態にある。そこで、さらにバッギングフィルム43で全体を覆って、オートクレーブ内に収容する。そして、オートクレーブ内で所定の温度および所定の圧力で加熱および加圧処理を施す。このとき、図8に示すように、オートクレーブ内の高温高圧雰囲気が、ブラダ10の末端金具12の加圧孔12aからブラダ10の内部(気密に保持されている本体部11の内部)に伝達され(図中矢印)、ブラダ10の内部も高圧となって本体部11が膨張する。また、オートクレーブ内の高温高圧雰囲気は、プリプレグ30全体に加えられる(図中矢印)。これによって、図8には図示されないハット型ストリンガ20の帯状部20aがプリプレグ30に強い外力で押さえつけられた状態で、プリプレグ30の硬化が進行する。そして、硬化が完了すれば、ハット型ストリンガ20からなる骨格とプリプレグ30が硬化してなるスキンとが強固に密着して一体化されたスティフンドパネル構造物が得られることになる。

【実施例】

【0122】

本発明について、実施例および比較例に基づいてより具体的に説明するが、本発明はこれに限定されるものではない。当業者は本発明の範囲を逸脱することなく、種々の変更、修正、および改変を行うことができる。なお、以下の実施例および比較例における物性等の測定、加工条件等は次に示すようにして行った。

【0123】

(ブラダの変形時の荷重および応力の測定)

荷重試験機としてオートグラフ((株)島津製作所製、製品番号:AG−5000E)を用いた。オートグラフの上側ベースには、取付治具を介してブラダ10を押える押圧具を取り付け、下側ベースには、ブラダ10を挿入する溝が形成されたブラダセット治具を取り付けた。

【0124】

次に、ブラダセット治具にブラダ10を挿入した。この状態では、ブラダ10の露出壁部11bの外面が上側に位置しているので、上側ベースを下降させ、押圧具の先端を露出壁部11bの外面に当接させた。この位置では、露出壁部11bに対して荷重を加えないため、当該位置を、荷重0N、露出壁部11bの外面の変位量(たわみ量)0mmとなる初期位置として設定した。

【0125】

次に、上側ベースを上昇させ、押圧具の先端と露出壁部11bの外面との間に、光明炭を塗布し、その後、上側ベースを再度下降させ、露出壁部11bを任意の変位量となるまで押圧した。このとき変位量に対する荷重の大きさを測定した。その後、上側ベースを上昇させ、露出壁部11bの外面に転写された光明炭の長さを接触長さとして測定し、押圧具と露出壁部11bとの接触面積を算出した。前記荷重の大きさおよび接触面積から、ブラダ10の変位量に対する応力(面圧)を算出した。

【0126】

(実施例1)

接触壁部11aの幅が22.9mm、露出壁部11bの幅が71.5mm、高さHが31mm、全ての壁部の厚みが3mmであり、肉厚縁部11dとして、幅Dwが25.75mm、最大厚みDhが15.5mm、第一内曲面がR8mm、第二内曲面がR35mmとなる形状のものが形成された本体部11(図3(a)参照)を備える構成のブラダ10について、露出壁部11bの凹み変形が3mmとなるときの面圧と荷重とを測定した。これは、φ100×400Lの積層ローラで490kPa(75PSI,5kg重/cm2 )の負荷が加えられたとき、露出壁部11bの凹み変形が3mm以内であれば、プリプレグ30の積層に問題が起きないと見なすことができるためである。なお、前記本体部11では、露出壁部11bの平坦な中央部位が20mmとなる。

【0127】

また、本体部11の管状部14はシリコーンゴム組成物製であり、被覆フィルムはフッ素樹脂製であって、その厚みは200μmであり、繊維補強材16はPET繊維製の筒状の組物であり、その厚みは0.6mm、径は30mmである。

【0128】

測定の結果、露出壁部11bが3mm凹み変形したときの荷重は177.1Nであり、そのときの応力は460.9kPa(4.7kgf/cm2 )であった。

【0129】

(比較例1)

肉厚縁部が形成されていない構成の本体部を備えるブラダを用いて、実施例1と同様にして、面圧および荷重を測定した。その結果、露出壁部11bが3mm凹み変形したときの荷重は12.2Nであり、そのときの応力は39.2kPa(0.4kgf/cm2 )であった。

【0130】

実施例1および比較例1の結果から明らかなように、本発明に係るブラダ10であれば、露出壁部11bの変形が3mmとなるときには、肉厚縁部11dが形成されていない構成のブラダよりも約14〜15倍の荷重が必要であり、そのときの応力も10倍以上となった。想定されるブラダ10の使用条件は、前記のとおり、490kPaの負荷であるため、本発明に係るブラダ10であれば、プリプレグ30の積層時に露出壁部11bの凹み変形を実質的に回避することが可能となる。

【0131】

(実施例2)

実施例1で圧縮荷重を測定したブラダ10を用いて、前記プリプレグの積層条件に沿って、ハット型ストリンガ20にブラダ10を内挿し、プリプレグ30の積層実験を行った。その結果、プリプレグ30にうねりが発生せず、良好な積層が可能であった。

【0132】

(比較例2)

従来構成のブラダ10を用いて、実施例2と同様にして、プリプレグ30の積層実験を行った。その結果、プリプレグ30にうねりが生じた。

【0133】

実施例2および比較例2の結果から明らかなように、本発明に係るブラダ10を用いることで、露出壁部11bの凹み変形を有効に抑制できることから、プリプレグ30を良好に積層することができる。

【0134】

なお、本発明は前記各実施の形態および実施例の記載に限定されるものではなく、特許請求の範囲に示した範囲内で種々の変更が可能であり、本発明に組み合わせ可能な前記各実施の形態、公知の形態あるいは複数の変形例にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施の形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0135】

本発明は、複合材料構造物の製造分野、特に、ハット型ストリンガを採用したスティフンドパネル構造物の製造の分野に好適に用いることができる。

【符号の説明】

【0136】

10 ブラダ(複合材料構造物製造用治具)

11 本体部

11a 接触壁部(台形状の横断面の上底に対応する壁部)

11b 露出壁部(台形状の横断面の下底に対応する壁部)

11c 肉厚縁部(底角部位、側縁部)

12 末端金具(金属製の封止部材)

12a 加圧孔

12b 挿入部

13 末端栓部(弾性材料製の封止部材)

17 末端金具(金属製の封止部材)

17a 加圧孔

17b 挿入部

17d 筋状凹部

20 ハット型ストリンガ

20a 帯状部

20b 溝状部

30 プリプレグ

【技術分野】

【0001】

本発明は、繊維強化樹脂複合材料を用いた複合材料構造物の製造に用いられる治具に関し、特に、骨格部材としてハット型ストリンガを用いた構造物の製造において、当該ハット型ストリンガの治具として用いられる膨張可能な袋状の治具(ブラダ)に関する。

【背景技術】

【0002】

近年、これまで金属材料が用いられてきた分野において、繊維強化樹脂複合材料(以下、適宜「複合材料」と略す。)が広く用いられるようになっている。この複合材料の中でも、強化繊維として炭素繊維を用い、これにエポキシ樹脂等のマトリクス樹脂を含浸させて成形した炭素繊維強化型のものは、金属材料よりも軽量であることに加え、より高強度であることから、スポーツ用品、産業機械、航空宇宙等の分野に広く採用されている。

【0003】

これら分野のうち航空宇宙の分野では、例えば、航空機の翼や胴体等の構造物において、軽量な金属の骨格部材であるスティフナ(stiffener)に複合材料からなるスキンを一体化するスティフンドパネル(stiffened panel)が採用されている。代表的なスティフナとしては、ストリンガが挙げられる。ストリンガは構造物の形状に組み合わせられた上で各種治具により支持され、これにプリプレグが複数枚積層され、オートクレーブ(圧力釜)により加圧、加熱される。これによりプレプリグが硬化してスキンとなるとともに、当該スキンにスティフナが密着されて一体化されることで、スティフンドパネルが形成される。

【0004】

例えば、スティフンドパネルからなる構造物としてワンピースバレル(OPB)で形成される航空機の胴体部を例に挙げると、図9に示すように、ストリンガ20が円筒構造に組み合わせられ、その周囲にスキン31が配された構成の胴体部100が挙げられる。

【0005】

前記ストリンガには、主として断面形状の違いによりさまざまな種類が存在する。具体的には、平板状、角柱状、アルファベットのC型、同I型、同L型、同T型、あるいはハット型が知られている。中でも、ハット型ストリンガは、次の理由から、構造物の重量の低減に適しているため最近注目されている。

【0006】

航空機においては、できる限り重量を低下させる必要がある反面、十分な強度を維持する必要がある。それゆえ、スティフンドパネルの本体であるスキンの板厚は一定とすることができず、より高強度を要する部位では板厚を大きくし、十分に強度を保持できる部位では板厚を小さくして軽量化を図ることになる。ストリンガを支持する治具は、ストリンガに沿った長い部材であって、プリプレグとストリンガとの位置関係を規定するものであり、プリプレグの硬化後に長手方向に沿って引き抜かれる。それゆえ、スキンの板厚が均等であればストリンガに接する面は平坦であるので、プリプレグの硬化後にストリンガを支持していた治具の引き抜きは比較的容易となる。ところが、スキンの板厚の変化箇所が多ければストリンガに接する面には凹凸が生じるので、治具もこの凹凸に対応して屈曲しているため、その引き抜きは困難となる。

【0007】

ここで、ハット型ストリンガは、ストリンガの長手方向に沿って延びる一対の平坦な帯状部が形成され、これら帯状部の間で横断面が台形状に陥凹した形状の溝状部が形成されている構成となっている。構造物が前記OPBで形成される航空機の胴体部であれば、帯状部はスキンの内面に密着する面(密着面)であるので、この密着面を外側として、胴体部の長手方向に沿ってハット型ストリンガが配され、所定構造、例えば円筒構造に組み合わせられる。この円筒構造の外側にプリプレグが巻き回されて積層され、さらに円筒構造の内側に治具としての、例えば巨大な中子治具が取り付けられる。ここで、スキンとハット型ストリンガとの間に形成される空間、すなわち溝状部の内側には、ブラダと呼ばれる細長い治具が挿入されている。

【0008】

ブラダは、柔軟性および伸縮性を有する材料で形成され、膨張および収縮が可能で、細長い袋状の構造となっている。そして、治具として溝状部に挿入され、積層したプリプレグを硬化している間は内圧を高くして膨張させることで、帯状部の間でプリプレグに変形が生じないように伸張させて維持する。また、プリプレグが硬化してスキンとなった時点では、内圧を下げてブラダを収縮させて溝状部から引き抜く。このとき、ストリンガの帯状部はスキンの内面に密着して一体化されているため、通常の治具であれば、スキンの内面の凹凸が妨げとなって非常に引き抜き難くなるが、ブラダは、膨張状態から収縮して断面積が小さくなっており、しかも柔軟性を有しているので、凹凸による影響が小さくなり、溝状部から容易に引き抜くことができる。

【0009】

ところで、前記ブラダは、いわゆるインフレータブルマンドレル(inflatable mandrel)と同様の機能を有するものである。インフレータブルマンドレルとしては、例えば、特許文献1に開示されるような、複数の層から形成される伸縮可能な円筒袋状に形成される構成が挙げられる。このような構成であれば、成形時には膨張して外型に対する内型(中子)として機能することができ、収縮した状態では外型のキャビティ内に容易に挿入したり、成形後のドラム状成形物から容易に引き抜いたりすることができる。インフレータブルマンドレルを利用した具体的な製造技術としては、例えば、特許文献2には、インフレータブルマンドレルを利用したラケットの製造技術が開示され、特許文献3には、インフレータブルマンドレルを利用した回転翼航空機のスパー(spar, 桁)を製造する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4632328号公報

【特許文献2】特開平8−000770号公報

【特許文献3】米国特許第5939007号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、ハット型ストリンガを用いたスティフンドパネルを製造する過程において、本発明者らが鋭意検討した結果、一般的なインフレータブルマンドレルと同様のブラダを利用すると、製造工程上、スキンに変形が生じやすく、かつ、ブラダの耐久性も低下しやすいという問題が生ずることが明らかとなった。

【0012】

すなわち、通常のインフレータブルマンドレルは、特許文献1または2に開示されるように、成形時の内型として用いられるため、外型と内型との間で所定のキャビティが形成されるように膨張の程度を制御すればよいものである。これに対して、ハット型ストリンガの治具として用いられるブラダは、オートクレーブ時にストリンガに対するプリプレグの張り渡し状態を規定する成形型として機能するとともに、オートクレーブ前にスティフナの外周にプリプレグが積層されるときに、当該プリプレグに変形が生じないようにするための「裏当材」としても機能する必要がある。

【0013】

具体的には、プリプレグは、積層ローラを備える自動積層機を用いてスティフナの外周に積層されるが、スティフナの外周には、ストリンガの帯状部の表面だけでなく、ストリンガの溝状部に挿入されたブラダの側面も露出している。このような構成の外周に対してプリプレグを積層するときに、積層ローラによって「しわ」や「浮き沈み」が生じないよう積層前のプリプレグの外面を押さえると、当該プリプレグの内面に「裏当材」として接しているブラダの側面が積層ローラの押圧によって凹むように変形する。その結果、プリプレグに「うねり」等の変形が生じたり、プリプレグの積層位置がずれたり、積層圧力が低下してプリプレグ同士が密着せずに隙間が生じたり(材料抜けと称する)する等の問題が生じる。このようなプリプレグの積層上の問題は、硬化後のスキンの変形や強度低下等を招くため、スティフンドパネルの品質向上を阻害する可能性がある。

【0014】

また、ブラダは、使用上、膨張および収縮を繰り返すものであり、さらに、オートクレーブという加熱および加圧の環境下で使用されるものであるため、前記膨張および収縮の変化に伴う負荷と、加熱および加圧に伴う負荷とに耐久できるように設計される。ところが、前記積層ローラによる押圧力等、製造工程上の種々の外力でブラダの側面が容易に変形するということは、ブラダに対して想定外の負荷が加えられることを意味する。それゆえ、ブラダの耐久性が低下して使用回数が限定されてしまう。

【0015】

ここで、特許文献3には、マンドレルアセンブリを構成する不通気性ブラダ(impervious bladder)の内部に、固形構造体(rigid substructure)が配置される構成が開示されている(例えば、同文献のFig.7d, 7e 参照)。この固形構造体は、膨張前のマンドレルアセンブリの外形を保持する機能を有しているが、この固形構造体としては、温度上昇で収縮するポリスチレンフォームが好ましいことが記載され、さらには、加熱して複合スパーを硬化させれば固形構造体が約10%収縮するので、複合スパーの内部からマンドレルアセンブリを取り出しやすくなることが記載されている(例えば、同文献のFig.9a, 9b 参照)。つまり、引用文献3で開示されているマンドレルアセンブリは、加熱前の外形を保持する目的であれば1回しか使用できないことになり、また、複数回の使用を可能とするにしても、内部の固形構造体を毎回交換する必要が生じる。

【0016】

また、特許文献3に開示される製造工程は、基本的に、内型(中子)としての使用であって、前記ブラダのように「裏当材」としての使用については想定されていない。したがって、この文献に開示の固形構造体を採用しても、ブラダの耐久性の低下を根本的に解決することはできない。

【0017】

本発明はこのような課題を解決するためになされたものであって、複合材料構造物の中でも、ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いられ、プリプレグの変形を有効に抑制でき、かつ、より多数回の使用が可能となるような耐久性を実現できるブラダタイプの治具を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る複合材料構造物製造用治具は、前記の課題を解決するために、長手方向に沿って延びる溝状部を有するハット型ストリンガを骨格材料として含む骨格構造体にプリプレグを貼付して複合材料構造物を製造する際に、前記ハット型ストリンガの前記溝状部に内挿されて用いられ、伸縮性材料により管状に形成され、その長手方向に直交する断面である横断面が上底および当該上底よりも長い下底を有する台形状となっている本体部を備え、前記本体部の内部は気密に封止され、かつ、当該本体部が膨張するように内部を加圧するための加圧孔が当該本体部の一方の端部に形成され、前記本体部は、前記台形状の横断面における4つの角となる部位のうち、少なくとも前記下底側の両底角部位の厚みが他の壁部の厚みよりも大きい肉厚縁部となるよう構成されている。

【0019】

前述したように、ハット型ストリンガの治具として用いられるブラダは、公知のインフレータブルマンドレルと同様の機能を有するものの、当該インフレータブルマンドレルにおいては、その外側に外型が存在することから、内側から外側に膨張することを考慮すればよいものであった。これに対して、前記ブラダにおいては、単に膨張可能とするだけでなく、通常の状態では、外力で変形しないような剛性も必要となる。この通常時の剛性は、伸縮可能で変形性のよいインフレータブルマンドレルの機能とは正反対のものである。そこで、本発明者らが鋭意検討した結果、前記構成のとおり、本体部における台形状の横断面の4つの角となる部位のうち、少なくとも下底に対応する下底壁部において、その両側面に肉厚縁部を形成する構成を独自に見出した。

【0020】

前記構成によれば、本体部の側壁の変形を回避するために、少なくとも下底側の両底角部位に肉厚縁部を形成しているので、この肉厚縁部が、下底壁部を内面から支持する火打梁のように機能する。それゆえ、台形状の横断面の斜辺に相当する斜辺壁部および肉厚縁部により下底壁部が内面側から良好に支持される。その結果、本体部の膨張を妨げることなく、下底壁部の変形を有効に抑制することができるので、膨張性能および通常時の本体部の剛性という、相対する性能の双方を良好に保持することができる。なお、上底側の両底角部位にも肉厚縁部を形成すれば、本体部の形状保持性をより高めることもできる。

【0021】

前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の横断面における前記下底に対応する壁部は、中央部位から両底角部位に向かって厚みが増大する形状となっている構成が好ましく、前記下底に対応する壁部は、その横断面における中空側の輪郭が、平坦な中央部位から両底角部位に向かって曲線を描くように、厚みが増大する形状となっている構成がより好ましい。

【0022】

前記構成によれば、本体部の内面側に応力が集中するような部位が生じることを回避できるので、下底壁部の変形を有効に抑制できるとともに、治具の耐久性も向上することができる。

【0023】

また、前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の外周面に被覆されている被覆フィルムをさらに備えている構成が好ましく、前記被覆フィルムの代表的な一例としては、フッ素樹脂フィルムを挙げることができる。

【0024】

前記構成によれば、被覆フィルムをさらに備えることで、治具の耐久性をより向上できることに加え、フッ素樹脂フィルム等、表面のタック性が少ない材料から形成されているフィルムで本体部の外周面を被覆すれば、ハット型ストリンガの溝状部から治具を引き抜くときの引き抜き性を向上することができる。また、フィルムの種類によっては、下底壁部の剛性を高めることも可能である。

【0025】

また、前記構成の複合材料構造物製造用治具においては、前記構成に加えて、前記本体部の中空の内面側に埋設されている筒状の繊維補強材を備えている構成が好ましい。

【0026】

前記構成によれば、筒状の繊維補強材が内面側に埋設されているため、本体部の内面側の強度を向上することができる。しかも、繊維補強材は伸縮可能であるため、本体部の膨張を妨げずに強度の向上を図ることができる。それゆえ、例えば、前記被覆フィルムの被覆と組み合わせることにより、治具の耐久性をさらに一層向上することができる。

【0027】

また、前記構成の複合材料構造物製造用治具においては、前記本体部の両端を封止する封止部材をさらに備え、当該封止部材の一方は、前記加圧孔が形成された金属製であり、他方は弾性材料で形成されている構成を好ましく挙げることができる。

【0028】

前記構成によれば、前記本体部の内部を、当該本体部とは別体の封止部材で封止することになる。それゆえ、加圧孔が形成されている一方の封止部材を金属で形成することにより、加圧孔を確実に保持することができ、他方の封止部材を伸縮性材料で形成することにより、治具の長手方向の屈曲性、柔軟性、可撓性等が損なわれるおそれを回避することができる。また、他方の封止部材が伸縮性部材であれば、複合材料構造物を硬化した後に複合材料構造物用治具をブラダから容易に引き抜くことができる。

【0029】

前記構成の複合材料構造物製造用治具においては、前記本体部の材質である伸縮性材料は特に限定されないが、耐熱性ゴム組成物を好ましく用いることができる。耐熱性ゴム組成物としては、具体的には、シリコーンゴム組成物やフッ素ゴム組成物等が挙げられる。

【発明の効果】

【0030】

以上のように、本発明では、複合材料構造物製造用治具において、ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いることができ、プリプレグの変形を有効に抑制でき、かつ、より多数回の使用が可能となるような耐久性を実現できるという効果を奏する。

【図面の簡単な説明】

【0031】

【図1】(a)および(b)は、本発明の実施の形態1に係る複合材料構造物製造用治具としてのブラダの外観構成の一例を示す模式的斜視図である。

【図2】(a)は、図1に示すブラダの長手方向(縦方向)の断面図であり、(b)〜(d)は、(a)に示すブラダを構成する本体部、末端金具、および中子部材の構成の一例を示す斜視図である。

【図3】(a)は、図2(a)および(b)に示す本体部の横断面の構成を示す模式的断面図であり、図3(b)は、(a)に示す本体部の横断面のうち、露出壁部の一方の側縁部近傍を示す部分断面図であり、(c)は、(a)に示す本体部の横断面のうち、傾斜壁部のみを示す部分断面図である。

【図4】(a)〜(d)は、図3(a)に示す本体部の代表的な製造工程をそれぞれ示す模式図である。

【図5】(a)および(b)は、図4(c)に示す製造工程のバリエーションを示す模式図である。

【図6】(a)および(b)は、ハット型ストリンガの構成の一例を示す部分斜視図である。

【図7】ハット型ストリンガの溝状部にブラダを内挿させた状態の構造物骨格の外周にプリプレグを積層する工程を、各構成要素の断面図として示す模式図である。

【図8】積層後のプリプレグをオートクレーブで硬化させるときのブラダ、プリプレグおよびマンドレルの位置関係を断面図として示す模式図である。

【図9】ストリンガおよびスキンから構成されるスティフンドパネルの具体例を示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の好ましい実施の形態を、図面を参照しながら説明する。なお、以下では全ての図を通じて同一又は相当する要素には同一の参照符号を付して、その重複する説明を省略する。

【0033】

(実施の形態1)

[複合材料構造物製造用治具としてのブラダの基本構成]

図1(a)・(b)は本実施の形態に係る複合材料構造物製造用治具としてのブラダの外観構成の一例を示す模式的斜視図であり、図2(a)は、図1に示すブラダの長手方向の断面を示す断面図であり、図2(b)は、図1に示すブラダの本体部の形状を示す部分斜視図であり、図2(c)は、図1に示すブラダの一方の端部に取り付けられている末端金具12の形状を示す斜視図である。なお、以下の説明では、ブラダの長手方向を「縦方向」と称し、当該縦方向に直交する方向を「横方向」と称する。また、ブラダの縦方向の断面を「縦断面」と称し、ブラダの横方向の断面を「横断面」と称する。

【0034】

本実施の形態にかかるブラダ10は、図1(a)および(b)に示すように、その全体的な外観形状が柱状であって、本体部11、末端金具12および末端栓部13から少なくとも構成されている。本体部11は、ブラダ10の本体となる部材であって、図2(a)および(b)に示すように、内部が中空の管状に形成されている。

【0035】

本体部11は、図2(b)に示すように、その横断面が、上底とこの上底よりも長い下底とを有する台形状となっている。これは、後述するように、ブラダ10がハット型ストリンガに形成されている溝状部に内挿する形状となっている必要があることに基づく。本体部11において、台形状の横断面の上底に対応する壁部は、その外面がハット型ストリンガの溝状部に接する面となるため、図1(b)および図2(b)に示すように、本実施の形態では、「接触壁部11a」と称する。また、台形状の横断面の下底に対応する壁部は、その外面が、ブラダ10がハット型ストリンガの溝状部に内挿された状態で露出している面となるため、図1(a)および図2(b)に示すように、本実施の形態では、「露出壁部11b」と称する。したがって、図1(a)は、露出壁部11bを上側としたときの斜視図であり、図1(b)は、接触壁部11aを上側としたときの斜視図である。なお、当然のごとく、対向する接触壁部11a(上底に対応する壁部)および露出壁部11b(下底に対応する壁部)は、互いに平行の位置関係にある。

【0036】

また、図2(b)に示すように、本実施の形態では、本体部11の横断面は、上底および下底のそれぞれの中点を通る線分に対して対象な台形状、すなわち等脚台形状となっている。したがって、本体部11において、台形状の横断面の各斜辺に対応する壁部を傾斜壁部11c・11cと定義すれば、これら傾斜壁部11c・11cは、それぞれの傾斜方向が反対側となる状態で、同一の傾斜角度で傾斜していることになる。なお、これら傾斜壁部11c・11cの外面も、接触側壁11bと同様にハット型ストリンガの溝状部に接する面である。

【0037】

なお、本実施の形態では、図2(b)に示すように、台形状の横断面の高さをHと定義し、台形状の横断面における下底の長さ(露出壁部11bの幅)をDと定義する。また、本実施の形態では、本体部11の横断面は、等脚台形状であるが、もちろんこれに限定されず、ハット型ストリンガの溝状部の断面形状が非等脚型の台形状であれば、これに合わせた台形状となっていればよい。

【0038】

本体部11は、図2(a)に示すように、管状に形成され、末端金具12および末端栓部13により両端が封止されることで、内部が気密となるよう構成されている。この本体部11は、図2(a)および(b)に示すように、伸縮性材料により形成される管状部14と、この管状部14の外周面を被覆している被覆フィルム15と、から少なくとも構成されている。なお、本体部11は、その表面層である被覆フィルム15を除けば、実質的に、管状部14により構成されているため、前述した接触壁部11a、露出壁部11b、傾斜壁部11c・11cは、本体部11の壁部であるとともに、管状部14の壁部でもある。

【0039】

管状部14は、本体部11の「本体」に相当するので、後述するように、本体部11内が加圧されることによって、伸縮性材料により形成される管状部14は膨張する。また、管状部14の外周面を被覆している被覆フィルム15も、管状部14の膨張に応じて延伸できるため、本体部11は、内部の加圧によって全体的に膨張する。本体部11の横断面の具体的な形状や寸法、管状部14および被覆フィルム15の具体的な構成等については、後述する。

【0040】

本体部11の全長は特に限定されない。後述するように、本実施の形態に係るブラダ10は、複合材料構造物を製造するための治具として用いられるものであって、当該複合材料構造物の骨格部材として用いられる複数のハット型ストリンガの溝状部に内挿されるものであるため、さまざまな長さとなるよう設定される。例えば、複合材料構造物が、ワンピースバレル(OPB)として形成される航空機の胴体部であれば、ハット型ストリンガの長さは、1〜14mの範囲内でさまざまな種類のものが用いられるので、本体部11の長さもこれに合わせて1〜14mの範囲内となるように設定されればよい。

【0041】

末端金具12は、本体部11の一方の端部を封止する部材であって、図1(a)および図2(a)に示すように、加圧孔12aが形成されている。末端金具12は、本実施の形態では、図2(c)に示すように、本体部11の中空に挿入される挿入部12bと、当該挿入部12につながる頭部12cとから少なくとも構成されている。挿入部12bは、本体部11に挿入された状態で接着剤により本体部11の内面と密着する部位であり、頭部12cは、本体部11に挿入された状態では外部に露出する部位である。

【0042】

挿入部12bの形状は、本体部11の中空の形状に合わせたものとなっていればよい。本実施の形態では、図2(b)に示すように、本体部11は、各壁部がいずれも同一の厚みとなっているので、中空の横断面の形状も台形状となる。したがって、挿入部12bは、その横断面が台形状なっている短い柱状として形成されている。また、挿入部12bの長さも特に限定されず、本体部11の中空に挿入され接着剤で本体部11の内面と接着された状態で、本体部11の内部を気密に保持できるように、十分な接着面積を確保できる長さであればよい。本実施の形態では、例えば、50〜70mmの範囲内となっている。

【0043】

一方、頭部12cは、本体部11の外部に確実に露出できるように、本体部11の中空の寸法よりも十分に大きな形状となっていればよいが、後述するように、ハット型ストリンガの溝状部へ内挿する際の便宜上、その横断面が、本体部11の外形寸法と同じ程度の寸法となっていることが好ましい。このように頭部12cの横断面と本体部11の横断面とがほぼ同じ大きさであれば、ブラダ10全体において、各壁部の外面がほぼ同一の平面となるため、溝状部への内挿や引き抜きの利便性を高めることができる。

【0044】

また、本実施の形態では、末端金具12の頭部12cの外端は、平坦ではなく突き出た尖端状となっている。より具体的には、末端金具12を本体部11に取り付けたときに、接触壁部11aに対応する面を接触面とし、露出壁部11bに対応する面を露出面とすれば、図2(c)に示すように、末端金具12の接触面は平坦なままで、露出面は接触面に向かって傾斜し、さらに、接触面は外端に向かうにつれて間隔が狭まるように形成されている。このように頭部12cの外端が尖端状であれば、ハット型ストリンガの溝状部に内挿された状態から引き抜きやすくなるが、もちろんこの形状に限定されない。なお、末端金具12の具体的な形状も、前述した挿入部12bおよび頭部12cを備える構成に限定されず、これら以外の構成を含んでもよい。

【0045】

末端金具12においては、図1(a)および図2(a)に示すように、頭部12cの露出面に加圧孔12aの一方の開口が形成され、挿入部12bの端面に加圧孔12aの他方の開口が形成されている。なお、図2(c)では、末端金具12の露出面が図中下側となっているので加圧孔12aは図示されない。この加圧孔12aは、頭部12cの露出面に形成された一方の開口から頭部12c内に向かって略垂直に延伸し、頭部12cの略中央で挿入部12b側に折れ曲がり、挿入部12bの端面の開口につながるよう形成されている。したがって、ブラダ10をハット型ストリンガの溝状部に内挿した状態では、末端金具12の頭部12cの露出面に、加圧孔12aの一方の開口が露出しており、他方の開口は本体部11の中空につながっている。それゆえ、加圧孔12aは、本体部11の内部と外部とを接続する通気路となって、気密に封止された本体部11の内部を加圧することができる。例えば、高圧環境のオートクレーブ内では、加圧孔12aから本体部11の内部も高圧となるので、気密に封止されている本体部11の内部が加圧して本体部11が膨張することになる。

【0046】

末端金具12の材質は、本実施の形態では、アルミニウムまたはその合金が用いられているが、これに限定されない。ブラダ10は治具として用いられるため、できる限り軽量の材質であることが好ましく、かつ、加圧孔12aを内部に形成するため、加工性および孔の形状保持性に優れた材質であることが好ましい。それゆえ、本実施の形態では、コストの面から見てもアルミニウムまたはその合金が好適に用いられる。なお、複合材料構造物の製造条件によっては、軽量であることよりも他の条件が重視されることも有りうるので、例えば、アルミニウム以外の公知の金属材料、セラミック材料、あるいは耐熱性樹脂組成物が選択されてもよいし、各種の金属、セラミック、耐熱性樹脂組成物の複合材料が用いられてもよい。

【0047】

末端栓部13は、本体部11の他方の端部(末端金具12で封止された端部とは反対側の端部)を気密に封止する部材であって、本実施の形態では、図2(a)に示すように、本体部11の中空に挿入される挿入部13aと、挿入部13aにつながる外蓋部13bとから構成されている。

【0048】

末端栓部13の挿入部13aは、末端金具12の挿入部12bと同様に、本体部11の中空の横断面形状に合わせて、その横断面が台形状なっている短い柱状に形成され、外蓋部13bは、その外径が本体部11の外径とほぼ同じ程度となるように広がる板状に形成されている。挿入部13aの長さは特に限定されず、末端金具12の挿入部12bと同様に、本体部11の中空に挿入され接着剤で本体部11の内面と接着された状態で、本体部11の内部を気密に保持できるように、十分な接着面積を確保できる長さであればよい。本実施の形態では、例えば、20〜30mmの範囲内となっている。

【0049】

なお、末端栓部13の具体的形状や各部の寸法は、前記構成に限定されず、例えば、必要に応じて、挿入部13aおよび外蓋部13b以外の構成を含んでいてもよいし、本体部11の内部を気密に封止することができれば、外蓋部13bの形状が板状でなくてもよい。

【0050】

末端栓部13の材質としては、末端金具12と同様に金属等が用いられてもよいが、末端栓部13は、末端金具12のように加圧孔12aを安定して保持する必然性がないこと、ブラダ10がハット型ストリンガの溝状部に内挿されて使用され、その後引き抜かれるときに、ブラダ10の後端となること、等の理由から弾性材料が好ましく用いられる。

【0051】

弾性材料の具体的な種類は特に限定されず、本体部11の内部を気密に保持できる程度の柔軟性を有し、かつ、耐熱性を有している材質であればよいが、例えば、耐熱性ゴム組成物を好ましく用いることができる。耐熱性ゴム組成物としては、管状部14の材質としても用いられるシリコーンゴム組成物、フッ素ゴム組成物等が挙げられる。これらの詳細については、本体部11の材質に関する説明とともに後述する。なお、管状部14および末端栓部13は、いずれも同一組成の耐熱性ゴム組成物を用いて成形されてもよいし、要求される物性が異なる(管状部14では膨張性能が重視されるが、末端栓部13では管状部14ほどに膨張性能が要求されない)ため、異なる組成の耐熱性ゴム組成物を用いて成形されてもよい。

【0052】

また、前記のとおり、本実施の形態では、本体部11は、末端金具12および末端栓部13という2種の封止部材によって内部が気密に封止されているが、もちろんこれに限定されず、双方とも樹脂組成物製の封止部材で封止されてもよいし、封止部材という別部材ではなく、管状の本体部11そのものを二次成形することによって両端部の開口を封止してもよい。いずれの封止構成を採用する場合であっても、いずれか一方に安定した加圧孔12aが形成されるようになっていればよい。

【0053】

[ブラダの本体部の具体的構成]

次に、本実施の形態に係るブラダ10の本体部11について、図1(a)・(b)、図2(a)〜(c)、並びに図3(a)および(b)を参照して説明する。図3(a)は、図2(a)および(b)に示す本体部11の横断面の構成を示す模式的断面図であり、図3(b)は、図3(a)に示す本体部11の横断面のうち、露出壁部11bの一方の側縁部近傍を示す部分断面図であり、図3(c)は、図3(a)に示す本体部11の横断面のうち、傾斜壁部11cのみを示す部分断面図である。

【0054】

前記のとおり、本体部11は、横断面が台形状の管状部14と、この管状部14の外周面に被覆されている被覆フィルム15とから少なくとも構成されているが、図2(b)および図3(a)に示すように、管状部14においては、露出壁部11bの両側縁部に肉厚縁部11dが形成されている。露出壁部11bは、台形状の横断面における下底に対応する壁部(下底壁部)でもあるので、下底の両端部に相当する部位が肉厚縁部となっている。

【0055】

肉厚縁部11dは、台形状の横断面における下底側の両底角に相当し、露出壁部11bの両側縁部であるとともに、各傾斜壁部11c・11cにおける露出壁部11b側の側縁部でもある。したがって、肉厚縁部11dは、露出壁部11bと各傾斜壁部11c・11cとの接合部位に相当する。

【0056】

この肉厚縁部11dは、露出壁部11bと傾斜壁部11c・11cとの接合部位として機能するだけでなく、傾斜壁部11c・11cから見て露出壁部11bを支持する火打梁のように機能する。例えば、台形状の横断面において下底側を上方とすれば(図3(a)に図示される本体部11の横断面を逆とすれば)、露出壁部11bは、一対の傾斜壁部11c・11cにより両端を支持されていることになる。ここで、肉厚縁部11dが存在しない構成(従来の構成)では、露出壁部11bおよび傾斜壁部11cの接合部位は、2枚の板部材同士が所定の鋭角を形成するように側縁部でつながるのみである。これに対して、本実施の形態のような肉厚縁部11dが形成されていると、例えば露出壁部11bおよび傾斜壁部11c・11cを、互いに鋭角で交差している「柱」と仮定すれば、肉厚縁部11dは、これら「柱」の間に設けられる「火打梁」のような位置を占めることになる。

【0057】

したがって、露出壁部11bの外面から力が加えられたときには、肉厚縁部11dにより、露出壁部11bと傾斜壁部11cとの位置関係が良好に保持される。それゆえ、傾斜壁部11cに対する露出壁部11bの位置が変化することが抑制されるため、露出壁部11bそのものが内面側に凹むように変形すること(凹み変形)が有効に回避される。

【0058】

また、肉厚縁部11dの機能について別の視点から見れば、平坦な板である露出壁部11bの両端部を内面側から支持する支持面を形成する機能を有している。つまり、従来構成では、その両端を各傾斜壁部11c・11cの側縁部という線状の「面」により支持していることになるが、肉厚縁部11dは、広がり持った「面」で、しかも内面側から露出壁部11bを支持していることになる。肉厚縁部11dが存在しなければ、露出壁部11bは、その両端で傾斜壁部11c・11cとの接合部位で支持されることになり、しかも、この接合部位は、傾斜壁部11c・11cの厚みに対応した「線状の支持面」でしかない。これに対して、肉厚縁部11dが存在していれば、露出壁部11bは、その両端を「線状の支持面」で支持されることに加え、肉厚縁部11dの厚みに対応した「帯状の支持面」により内面側からも支持されることになる。それゆえ、図3(a)に示す、露出壁部11bの中央部位11eには変形の余地が少なくなり、その結果、露出壁部11bに外面から力が加えられても、凹み変形することが抑えられる。

【0059】

肉厚縁部11dの具体的な形状は特に限定されず、少なくとも前記のように「火打梁」または「帯状の支持面」として機能しうる程度に厚みが大きくなるよう形成されていればよいが、本実施の形態では、例えば、図3(a)に示すように、肉厚縁部11dは、露出壁部11bにおいて、その中央部位11eから見て、内面側に連続的に厚みが増大するような形状の側縁部として形成されている。言い換えれば、肉厚縁部11dを含む露出壁部11bは、当該露出壁部11bの中央部位11eから両方の側縁部に向かって厚みが増大するような形状となっている。したがって、図3(a)に示すように、露出壁部11bの内面側の輪郭は、全体として見れば、本体部11の外側に向かって大きく描かれる弧のような略曲面となっている。

【0060】

このように、肉厚縁部11dが、連続的に厚みが増大するような形状として露出壁部11bの両側縁部に形成されていれば、露出壁部11bの外面から力が加えられたときに、内面側に応力が集中するような箇所が生じ難くなる。それゆえ、露出壁部11bに外面から力が加えられても、凹み変形が有効に抑制されることに加え、露出壁部11bの耐久性が低減することも回避できる。

【0061】

ここで、露出壁部11bの内面側の輪郭は、単一の弧を描く形状であってもよいが、直線の両端に曲線がつながった形状のように、複数種の線分がつながって全体として弧のように構成されている形状であってもよい。具体的には、本実施の形態では、図3(a)に示すように、露出壁部11bの中央部位11eは外面側および内面側がいずれも平坦であり、この平坦な中央部位11eから両側縁部に向かって、内面側に曲がる曲線が描かれるように厚みが増大している。露出壁部11bの横断面の輪郭がこのような形状であれば、肉厚縁部11dは、その内面が曲面となって、平坦な中央部位11eにつながっていることになる。

【0062】

肉厚縁部11dの内面がこのような曲面となるように形成されていれば、露出壁部11bの内面側が単一の弧となるように肉厚縁部11dが形成される構成と比較して、平坦な中央部位11eと肉厚縁部11dとの接続部位を薄肉化できるため、露出壁部11b全体の軽量化を図ることができる。前述したように、ブラダ10は、その長さが1〜14mの範囲内であることが好ましいため、長くなるほどその重量も増大し、取扱性も低下する。したがって、可能な限り軽量化されることで、その取扱性の低下を抑えることができる。また、平坦な中央部位11eと肉厚縁部11dとの内面側の接続部分は、応力が集中しやすいような角度に形成されることはないため、露出壁部11bの耐久性が低減することも回避できる。

【0063】

本実施の形態では、肉厚縁部11dの内面は、単一の曲面であってもよいが、複数の曲面がつながった形状となっている。すなわち、肉厚縁部11dの内面は、傾斜壁部11cの内面に接するように形成される第一内曲面と、第一内曲面から露出壁部11bの中央平坦部11eに接するように形成される第二内曲面と、から構成されている。第一内曲面の径は、第二内曲面の径よりも小さく、例えば、本実施の形態では、第一内曲面がR8mmであれば、第二内曲面がR35mmで形成されている。

【0064】

肉厚縁部11dの機能を火打梁と同様であるとみれば、傾斜壁部11cは、火打梁としての肉厚縁部11dを介して露出壁部11bの内面側を支持することになる。つまり、火打梁となる肉厚部位は、傾斜壁部11cから見れば、当該傾斜壁部11cの内面に対してなるべく立設できるような大きな角度で形成されることが好ましく、露出壁部11bから見れば、当該露出壁部11bの内面側を広く支持できるように、当該内面に対して相対的に小さな角度となるように形成されることが好ましい。

【0065】

ここで、火打梁となる肉厚部位が、傾斜壁部11cの内面に対して立設するような平坦面と、露出壁部11bの内面に対して小さな角度となるような平坦面と、から形成されれば、応力が集中しやすい「折れ目」のような部位が生ずる。そこで、応力集中を回避するために、各壁部の接続部位の内面は全て曲面とすることが好ましい。それゆえ、本実施の形態では、肉厚縁部11dの内面として、前記の第一内曲面および第二内曲面を形成することになる。なお、第二内曲面は、本体部11の横断面全体から見ても平面に近い程度にゆるやかな内面となるので、想定される応力集中の程度によっては、第二内曲面に代えて平坦面を形成してもよい。

【0066】

このように、本実施の形態に係る本体部11(管状部14)は、凹み変形を生じさせたくない部位である露出壁部11bを単純に肉厚化するのではなく、本体部11の軽量化と露出壁部11bの剛性向上とを両立させるべく、鋭意検討した結果、露出壁部11bの両側壁部を肉厚化したものとなっている。

【0067】

肉厚縁部11dの具体的な寸法は特に限定されず、本実施の形態に係るブラダ10全体の寸法に応じて適宜設定される。ブラダ10の寸法は、ハット型ストリンガの寸法に対応して設定されるものであり、ハット型ストリンガの寸法は、複合材料構造物の仕様に合わせて設定されるので、肉厚縁部11dの寸法は、ハット型ストリンガの寸法または複合材料構造物の仕様に応じて設定されるということができる。

【0068】

本実施の形態に係るブラダ10は、図3(a)に示すように、の露出壁部11bにおいて、平坦な中央部位11eが含まれ、肉厚縁部11dにおいて、第一内曲面および第二内曲面が形成されている構成となっている。この構成であれば、肉厚縁部11dの具体的な寸法としては、肉厚縁部11dの最大厚みDhおよび幅Dwについて適切な値が設定される。なお、肉厚縁部11dの最大厚みDhは、平坦な中央部位11eの内面を基準として法線方向の最大厚みとして定義される。また、肉厚縁部11dの幅Dwは、露出壁部11bの角部において第一内曲面および第二内曲面が形成されることで肉厚が維持されている幅、言い換えれば、露出壁部11dの縁から中央部位11eに達するまでの幅として定義される。

【0069】

本実施の形態における肉厚縁部11dの好ましい寸法については、ブラダ10の寸法を基準とした比率で表すことができる。例えば、肉厚縁部11dの最大厚みDhは、ブラダ10の横断面の高さH(図2(b)参照)の40〜55%の範囲内であることが好ましく、44〜52%の範囲内であることがより好ましい。肉厚縁部11dの幅Dwは、露出壁部11bの全体の幅Dの30〜40%の範囲内であることが好ましく、35〜37%の範囲内であることがより好ましい。

【0070】

なお、肉厚縁部11dの前記寸法の数値範囲は、本体部11の具体的な寸法が後述する数値範囲のときに好ましく設定されるものであって、本発明がこれら数値範囲に特定されるものではないことは言うまでもない。

【0071】

また、本実施の形態では、肉厚縁部11dは、露出壁部11bの両側縁部、すなわち本体部11の台形状の横断面における下底側の両底角部位のみに形成されているが、さらに図示されないが、接触壁部11aの両側縁部、すなわち上底側の両底角部位にも肉厚縁部11dが形成されてもよい。言い換えれば、本体部11の台形状の横断面における4つの角となる部位全てに肉厚縁部11dが形成されてもよい。これによって、接触壁部11aと傾斜壁部11cとの位置関係も良好に保持されるため、本体部11の形状保持性をより高めることができる。

【0072】

本体部11は、前記のように、管状部14における露出壁部11bの両側縁部に肉厚縁部11が形成されていればよいが、本実施の形態では、図3(a)および(b)に示すように、管状部14の外周面に被覆フィルム15が被覆されていることがより好ましい。被覆フィルム15が設けられていることで、本体部11の強度が向上し、ブラダ10の耐久性を高めることができる。また、フィルムの種類によっては、本体部11の剛性を高めることもできるので、凹み変形の抑制効果を高めることもできる。

【0073】

さらに、後述するように、管状部14は、公知のシリコーンゴム組成物で形成されることが好ましいが、シリコーンゴム組成物の成形物は、一般的に、その表面がタック性(粘着性)を有している。そのため、ハット型ストリンガの溝状部から引き抜くときに、管状部14の外周面のタック性により、ブラダ10の引き抜き性が低下する場合がある。そこで、タック性の無い材料で形成された被覆フィルム15により管状部14の外周面を被覆しておくことで、ブラダ10の引き抜き性をより良好なものとすることができる。

【0074】

被覆フィルム15は、管状部14の外周面に被覆されていればよく、その被覆状態は特に限定されない。例えば、管状部14の外周全体が1枚の被覆フィルム15で覆われてもよいし、複数枚の被覆フィルムで覆われてもよいし、帯状の被覆フィルム15が管状部14の外周に螺旋状に巻きつけられる形で覆われもよい。ここで、本実施の形態では、図3(b)に示すように、管状部14の外周面は、露出壁部11bの側から被覆フィルム15aで、接触壁部11aおよび傾斜壁部11cの側から1枚の被覆フィルム15bでそれぞれ被覆され、かつ、露出壁部11bの両側縁部では、各被覆フィルム15aおよび15bの端部同士が突き合わせられている。露出壁部11bの両側縁部は、管状部14の台形状の横断面において下底側の両端角に相当するので、各被覆フィルム15aおよび15b同士の突き合わせ部15cは、下底側の両端角の頂部に位置することになる。

【0075】

このように管状部14の外周面に、2枚の被覆フィルム15aおよび15bにより突き合わせ貼りする場合、突き合わせ部15cは、少なくとも露出壁部11bの外面に位置しないことが好ましく、本実施の形態のように、露出壁部11bの両側縁部に位置していることがより好ましい。

【0076】

突き合わせ部15cは、管状部14の外周面を覆う被覆フィルム15全体として見れば、当該被覆フィルム15の不連続部位である。それゆえ、ハット型ストリンガの溝状部にブラダ10が内挿されたとき、プリプレグに接する露出壁部11bの外面に突き合わせ部15cが位置していれば、この不連続部位の外形状がプリプレグの接触面に転写され、その状態でプリプレグが硬化してしまう。それゆえ、少なくとも露出壁部11bの外面に突き合わせ部15cが位置していなければ、前記のような外形状の不要な転写を防止することができる。

【0077】

また、接触壁部11aおよび傾斜壁部11c・11cの表面に突き合わせ部15cが位置してもよいが、ブラダ10の引き抜きの便宜から、溝状部の内面に接する表面は、できるだけ平坦であることが好ましい。さらに、後述する本体部11の好ましい製造方法では、成形型を用いる製造方法が例示されるが、露出壁部11bの両側縁部となる位置に突き合わせ部15cが位置していれば、管状部14を形成する材料の余剰分が、当該突き合わせ部15cから外部に流出できるため、管状部14の内部歪みの発生を有効に抑制することができる。

【0078】

なお、本体部11においては、前記のとおり、2枚の被覆フィルム15aおよび15bを突き合わせ貼りすることで、管状部14の外周面を被覆してもよいし、3枚以上のフィルムを用いて外周面を被覆してもよい。3枚以上のフィルムを用いる場合でも、その突き合わせ部15cは、台形状の横断面の端角に位置するように、各フィルムを貼り合わせられることが好ましい。また、ブラダ10の引き抜きに影響しない範囲で、各フィルムの端部を突き合わせずに、一部が重なるように貼り合せてもよい。

【0079】

このように、被覆フィルム15が、管状部14の外部からの補強だけでなく、ブラダ10の引き抜き性を向上するために設けられる場合には、被覆フィルム15は、その表面にフィルム同士の重なり、「しわ」、「浮き沈み」等の凹凸が生じないように、管状部14の外周面に積層されていることが好ましい。

【0080】

本体部11は、前記のとおり、管状部14の表面全体に被覆フィルム15が積層される構成であることが好ましいが、被覆フィルム15が積層されておらず、管状部14のみである構成であってもよい。いずれの構成においても、本体部11の横断面は、ハット型ストリンガの溝状部の形状に合わせて台形状となっていればよく、その具体的な寸法は特に限定されない。本実施の形態では、例えば、横断面の上底の長さ、すなわち接触壁部11aの幅は15〜25mmの範囲内となっており、横断面の下底の長さD、すなわち露出壁部11bの幅は、50〜75mmの範囲内となっており、横断面の高さH、すなわち本体部11における接触壁部11aおよび露出壁部11bの間隔は、20〜37mmの範囲内となっている構成を挙げることができるが、これら数値範囲に限定されず、ハット型ストリンガの溝状部の形状に対応して、適宜設定される。

【0081】

本体部11の各壁部(接触壁部11a、露出壁部11b、および傾斜壁部11c・11c)の厚みは特に限定されないが、管状部14の材料である伸縮性材料の物性および使用時の加圧の程度等の条件にもよるが、膨張可能な柔軟性が発揮できる程度の寸法となっている必要がある。これは、前述したとおり、本体部11は内部が加圧されて膨張できるように構成されているためである。

【0082】

本実施の形態では、管状部14を形成する伸縮性材料としては、後述するように公知のシリコーンゴム組成物が好ましく用いられるため、管状部14の各壁部の厚みは2.0〜6.0mmの範囲内であればよい。シリコーンゴム組成物の主成分であるシリコーンエラストマーのモノマー構造や平均分子量、あるいはシリコーンゴム組成物に含まれる各成分の種類や組成比等にもよるが、管状部14の各壁部の厚みがこの範囲内であれば、後述する加圧条件で十分な膨張を実現することができる。なお、各壁部はいずれも同一の厚みであってもよく、各壁部それぞれで異なる厚みとなっていてもよい。

【0083】

また、本体部11の具体的な寸法が前記数値範囲内に入っていれば、本体部11の肉厚縁部11dの最大厚みDhは、8.0〜14.0mmの範囲内であると特に好ましく、肉厚縁部11dの幅Dwは、18.0〜27.0mmの範囲内であると特に好ましい。このとき、各壁の厚みの好ましい一例としては3.0mmを挙げることができ、第一内曲面はR3〜8mmの範囲内であればよく、好ましい一例としてR5mmを挙げることができる。

【0084】

なお、第二内曲面については、第一内曲面のR、平坦な中央部位11eの幅、肉厚縁部11dの幅を基準として適切なRを設定することができ、特に限定されない。また、平坦な中央部位11eの幅も、露出壁部11bの全体の幅Dと肉厚縁部11dの幅Dwとの関係から決定されるので、特に限定されない。

【0085】

本実施の形態では、被覆フィルム15の厚みについても、当該被覆フィルム15に用いられる材料の物性等の条件によるが、管状部14の膨張に合わせて可逆的に延伸できるような寸法となっていればよい。本実施の形態では、被覆フィルム15としてフッ素樹脂フィルムが好ましく用いられるため、被覆フィルム15の厚みは、25〜300μmの範囲内が好ましく、50〜200μmの範囲内が好ましい。なお、被覆フィルム15の厚みは、材質にもよるが、通常、1mm未満であるため、本体部11の寸法においては被覆フィルム15の厚みは基本的に無視できる。したがって、管状部14の寸法が実質的に本体部11の寸法ということができる。

【0086】

本体部11は、前記のとおり、管状部14の外周面に被覆フィルム15が積層されていることが好ましいが、さらに本実施の形態では、傾斜壁部11cの拡大部分断面図である図3(c)に示すように、管状部14の内面全体(以下、内周面とする。)には、繊維補強材16が設けられていることが好ましい。この繊維補強材16は、その大部分が管状部14に埋設され、かつ、管状部14の内周面に一部が露出した状態で設けられている。したがって、本体部11の横断面の全体図である図3(a)には図示されないが、筒状の繊維補強材16が、管状部14の長手方向に沿って、当該管状部14の内周面側に埋設されて設けられていることになる。

【0087】

このような筒状の繊維補強材16が設けられていることで、本体部11の強度が向上し、ブラダ10の耐久性を高めることができる。特に、繊維補強材16は、管状部14の内周面に一部が露出するように埋設されているので、本体部11の膨張時に特に伸縮しやすい管状部14の内面全体を補強することになる。それゆえ、ブラダ10の膨張が繰り返されても、本体部11の耐圧性および寸法安定性を有効に保持することができる。

【0088】

繊維補強材16の具体的構成は特に限定されず、管状部14の強度を向上でき、かつ、ブラダ10の使用時に、本体部11の膨張に対応できるような伸縮性を発揮できれば、どのような構成の布体であってもよい。例えば、繊維補強材16としては、組物、織物、編物、不織布等、公知の構成のものを好適に挙げることができる。同様に、繊維補強材16の厚みも特に限定されず、布体の具体的構成にもよるが、本実施の形態では、0.1〜1.0mmの範囲内であればよい。また、繊維補強材16が管状部14の内周面に設けられる構成も特に限定されず、1枚の繊維補強材16が内周面全体を覆うように埋設されてもよいし、複数枚の繊維補強材16が内周面全体を覆うように配置されて埋設されてもよいし、帯状の繊維補強材16が内周面全体に螺旋状に巻き回されるように配置されて埋設されてもよいし、シームレスの筒状の繊維補強材16が内周面全体を覆うように埋設されてもよい。

【0089】

ここで、繊維補強材16が埋設される管状部14に対して、繊維補強材16である布体を構成する糸の位置関係は特に限定されず、どのような方向となってもよい。例えば、組物は、複数方向に延伸する経糸を相互に交差させることによって構成される布体であるが、繊維補強材16としての組物が2方向に延伸する縦糸を用いたものであれば、一方の縦糸が管状部14の縦方向(長手方向)に延伸するよう設けられてもよいし、また、一方の縦糸が管状部14の横方向に延伸するよう設けられてもよいし、さらに、双方の縦糸が管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0090】

同様に、織物は、経糸および緯糸をほぼ直交させて相互に交差させることによって構成させる布体であるが、繊維補強材16としての織物においては、例えば、経糸および緯糸の一方が、管状部14の縦方向に延伸するよう設けられてもよいし、また、経糸および緯糸の一方が、管状部14の横方向に延伸するよう設けられてもよいし、さらに、双方の糸が管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0091】

同様に、編物は、1本または複数本の糸でループを形成し、そのループに次の糸を掛けて新しいループを形成することで構成される布体であって、一般に、ループの縦の行をウェール、横の列をコースと称するが、繊維補強材16としての編物においては、そのウェールおよびコースが、管状部14に対して、それぞれどのような方向に延伸する位置で設けられてもよい。例えば、ウェールおよびコースの一方が、管状部14の縦方向に延伸するよう設けられてもよいし、また、ウェールおよびコースの一方が、管状部14の横方向に延伸するよう設けられてもよいし、さらにウェールおよびコースの双方が、管状部14の縦方向または横方向に対して傾斜して延伸するよう設けられてもよい。

【0092】

なお、繊維補強材16は、必ずしも管状部14の内周面に露出するよう埋設される必要はなく、管状部14の壁部内に完全に埋設されてもよい。繊維補強材16は、管状部14の耐久性を向上することを目的として設けられるため、管状部14のより詳細な構成、用いられる材質、ブラダ10の詳細な構成等の諸条件に応じて、繊維補強材16の埋設位置も適宜設定することができる。例えば、被覆フィルム15を設けない代わりに、管状部14の外周面に露出するように繊維補強材16を埋設するよう設けてもよい。

【0093】

[本体部の材質および本体部の製造方法、並びにブラダの製造方法]

次に、本体部11を構成する管状部14、被覆フィルム15、および繊維補強材16に用いられる材質について具体的に説明するとともに、本体部11の製造方法についても具体的に説明し、さらにブラダ10の製造方法についても説明する。

【0094】

本実施の形態に係るブラダ10においては、少なくとも本体部11の「本体」を構成する管状部14の材質としては、伸縮性材料が用いられる。管状部14は、内部の加圧により膨張できる必要があるため、一般的な弾性材料で形成されてもよいが、伸縮性の優れた材料で形成されることが好ましい。それゆえ、その材質としては、耐熱性ゴム組成物が好適に用いられる。

【0095】

耐熱性ゴム組成物としては、前述したように、公知のシリコーンゴム組成物が挙げられる他、フッ素ゴム組成物も好ましく挙げることができる。これらゴム組成物は、いずれもベースポリマーであるエラストマー樹脂の耐熱限界温度が概ね230℃前後であり、耐熱安全温度が約180℃以上であることから、高温高圧環境下で治具として用いられるブラダ10において特に好ましい材質として挙げることができる。

【0096】

前記ゴム組成物は、ベースポリマーに硬化剤、顔料等の添加剤を配合した未架橋状態のゴム前駆組成物が加熱および加圧されて架橋されたものである。例えば、管状部14の表面硬さは、JIS K6253に準じて測定されるデュロメータ タイプA スプリング式の表面硬さが例えば50〜85の範囲内であることが好ましく、それゆえ、前記ゴム前駆組成物は、前記表面硬さが実現されるように各成分が配合設計されている。

【0097】

前記ゴム前駆組成物としてのシリコーンゴム前駆組成物は、その組成については特に限定されないが、例えば、ベースポリマーとしては、ポリジメチルシリコーンゴム(MQ)、メチルビニルシリコーンゴム(VMQ)、メチルフェニルシリコーンゴム(PMQ)、フルオロシリコーンゴム(FVMQ)等が挙げられる。また、硬化剤としては、例えば、アルキル系有機過酸化物等の有機過酸化物等が挙げられる。シリコーンゴム前駆組成物には、その他に補強材(シリカ)、顔料、内部離型剤等の添加剤が配合されてもよい。

【0098】

前記ゴム前駆組成物としてのフッ素ゴム前駆組成物も、同様にその組成については限定されず、例えば、ベースポリマーであるフッ素樹脂としては、ポリフッ化ビニリデン、テトラフルオロエチレン−プロピレンコポリマー、テトラフルオロエチレン−パープルオロビニルエーテルコポリマー等が挙げられる。硬化剤および他の添加剤については前記と同様である。

【0099】

本体部11の表面層である被覆フィルム15の材質としては、タック性が低い材料であることが特に好ましいが、本実施の形態では、フッ素樹脂組成物が特に好ましく用いられる。フッ素樹脂組成物としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−エチレン共重合体(ETFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)等が挙げられる。本実施の形態では、ポリテトラフルオロエチレン(PTFE)で形成されたフィルムが用いられている。

【0100】

本体部11の中空側の層、すなわち管状部14の内周面側の層に相当する繊維補強材16は、前記のとおり、組物、織物、編物、不織布等で構成された布体であればよいが、用いられる繊維材料としては特に限定されず、例えば、アラミド繊維、ナイロン繊維、ポリエステル繊維、ガラス繊維、カーボン繊維等が挙げられる。用いられる繊維材料は、単一種であってもよく、複数種であってもよい。

【0101】

繊維補強材16として用いられる組物の具体的構成は特に限定されず、例えば、平打組物;丸打組物;縦縞組物、交叉結合組物、二重組物、組物レース金剛打組物等の特殊組物;等が挙げられる。組物を構成する糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸された糸であってもよいし、複数種の繊維材料が混在して撚糸された糸であってもよい。糸の太さは、例えば200〜1500dtexの範囲内であればよく、組物における糸の交差角度は例えば10〜90°の範囲内であればよく、糸を構成する単糸繊維径は例えば5〜50μmの範囲内であればよいが、特に限定されない。

【0102】

繊維補強材16として用いられる織物の具体的構成は特に限定されず、例えば、平織、斜紋織、朱子織等の基本組織の織物;変化平織、変化斜紋織、変化朱子織等の変化組織の織物;蜂巣織、ハックアバック織、梨地織等の特別組織の織物;緯二重織、経二重織、二重織等の重ね組織の織物;捩り組織の織物;緯パイル組織、経パイル組織等の添毛組織の織物;紋組織の織物;等が挙げられる。織物を構成する経糸および緯糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸された糸であってもよいし、複数種の繊維材料が混在して撚糸された糸であってもよい。経糸および緯糸の太さは、例えば300〜1500dtexの範囲内であればよく、織物における経糸および緯糸の交差角度は、一般的には90°であればよい。また、経糸および緯糸を構成する単糸繊維径は例えば10〜300μmの範囲内であればよいが、特に限定されない。

【0103】

繊維補強材16として用いられる編物の具体的構成は特に限定されず、例えば、平編、ゴム編、両面編、パール編等の基本組織の編物;タック編、ウエルト編、レース編、アイレット編、添え糸編、逆添え糸編、パイル編、インレイ編、ジャカード編、ブリスタ編(以上、いずれの基本組織にも共通の変化組織)、鹿の子編、裏毛編、半移し編、シンカフィッシュネット、アコーディオン編、ボスネック柄、スパイラルメッシュ(以上、平編型変化組織)、テレコ編、片畦編、両畦編、振り編、縄編、目落し編、ミラノリブ、ダブルピッケ(以上、ゴム編型変化組織)、モックミラノリブ、エイトロック、3段両面編、シングルピッケ(以上、両面編型変化組織)等の変化組織の編物;等が挙げられる。編物を構成する糸の材質および寸法についても特に限定されず、単一種の繊維材料のみから撚糸されたものであってもよいし、複数種の繊維材料が混在して撚糸されたものであってもよい。編物の繊維補強材13を構成する糸は、特に限定されるものではなく、単一種の繊維材料だけで構成された糸であってもよく、また、複数種の繊維材料が混在して構成された糸であってもよい。糸の太さは、例えば100〜1500dtexの範囲内であればよく、糸を構成する単糸繊維径は、例えば5〜100μmの範囲内であればよい。

【0104】

次に、本実施の形態に係る本体部11の製造方法の一例について、図4(a)〜(d)並びに図5(a)および(b)を参照して説明する。図4(a)〜(d)は、図2(b)および図3(a)〜(c)に示す本体部11の代表的な製造工程をそれぞれ示す模式図であり、図5(a)および(b)は、図4(c)に示す製造工程のバリエーションを示す模式図である。

【0105】

本体部11は、樹脂成形の分野で公知のどのような方法を用いて製造してもよいが、特に、本体部11が、管状部14、被覆フィルム15および繊維補強材16から少なくとも構成されるときには、図4(a)〜(d)に示すように、金型成形法で製造することが好ましい。本体部11の成形用の金型は、図4(a)に示すように、上型45aおよび下型45bから構成され、下型45bにはキャビティ45cが形成されている。このキャビティ45cは、本体部11の外形状に対応して、その横断面が逆台形状(下底が上で上底が下となる台形状)であって一方向に延伸して形成されている溝状となっている。

【0106】

まず、図4(a)に示すように、下型45bのキャビティ45cの内面全体を覆うとともに下型45bの上面まで延びるように、被覆フィルム15bを配置し、この被覆フィルム15bの上に、ゴム前駆組成物の板状体14bをキャビティ45cの形状に沿って配置する。このとき、被覆フィルム15bにおいては、その板状体14bとの接触面(上面)に対して、接着性を向上するための各種の表面処理が施されていると好ましい。当該表面処理の具体的な手法としては特に限定されないが、水酸化ナトリウム溶液等の塩基性溶液を用いたアルカリ処理、コロナ放電処理等が挙げられる。特に、ゴム前駆組成物がシリコーンゴム前駆組成物であれば、接着性能の持続性の観点からアルカリ処理を施すことが好ましい。また、被覆フィルム15bの上面に、シリコーンゴム前駆組成物を層状にトッピングしたトッピングシートを用いてもよい。

【0107】

次に、図4(b)に示すように、管状部14の中空を形成するために、芯金46を準備し、この芯金46の外周に繊維補強材16を取り付け、ゴム前駆組成物の板状体14bの上面に載置する。これにより、芯金46は、下型45bのキャビティ45c内に収容される。繊維補強材16を構成する布体の材質や形状等によっては、芯金46に対する繊維補強材16の取付性を向上するために、当該繊維補強材16に接着処理を施してもよい。接着処理としては、例えば、レゾルシン・ホルマリン・ラテックス(RFL)溶液に繊維補強材16を浸漬した後に加熱するRFL処理等が挙げられるが、特に限定されない。また、繊維補強材16として、筒状に形成され、縦方向(長手方向)に圧縮または伸張させることで、その内径も拡大または縮小するように構成された組物であれば、芯金46に繊維補強材16を取り付ける作業が容易となるので好ましい。あるいは、芯金46に繊維補強材16を取り付けた上でゴム前駆組成物の板状体等でさらに覆ってもよい。ゴム前駆組成物の板状体は表面にタック性を有するので、これで繊維補強材16の外周を覆うことにより、前記接着処理に代えることができる。

【0108】

次に、図4(c)に示すように、芯金46の上側に、ゴム前駆組成物の板状体14aを載置し、さらにその上に、被覆フィルム15aを載置する。この状態では、下型45bのキャビティ45c内に収容される最も下側の被覆フィルム15bから、下側のゴム前駆組成物の板状体14b、繊維補強材16を取り付けた芯金46、上側のゴム前駆組成物の板状体14a、上側の被覆フィルム15aの順に重ねられた状態となっている。なお、下側の被覆フィルム15b、下側の板状体14b、芯金46は、キャビティ45c内に収容されている。また、上側の被覆フィルム15aにおいても、板状体14aとの接触面(下面)に表面処理が施されてもよいし、トッピングシートが用いられてもよい。

【0109】

次に、図4(d)に示すように、上型45aを下方に移動させて図示されない型締部材によって上型45aおよび下型45bを型締めし、所定の成形条件(温度範囲、型締め圧力、保持時間等)で保持する。これにより、板状体14aおよび14bが溶融してゴム前駆組成物の流体となってキャビティ内に広がるとともに、架橋反応が進行して硬化し、管状部14が形成されるとともに、被覆フィルム15aおよび15bが管状部14の表面に密着して一体化される。また、繊維補強材16には、溶融したゴム前駆組成物の流体が含浸した状態で架橋されるため、繊維補強材16は管状部14の内周面に埋設される。

【0110】

ここで、ゴム前駆組成物の余剰分は、下型45bおよび上型45aの間に挟持される一対の被覆フィルム15bおよび15aの間を解してキャビティ45c内から型合わせ部分に漏出し、図示されないバリを形成する。これによって内部歪の少ない管状部14が成形されることになる。また、被覆フィルム15aおよび15bの余剰分も外部に向かって延伸し、同様に型合わせ部分に流動してバリを形成する。これによって、管状部14の外周面において、被覆フィルム15aおよび15bは延伸されながら管状部14に一体化することになるので、被覆フィルム15に、しわやひだ等の凹凸が発生することが抑制される。

【0111】

その後、図示されないが、型締めを解除して上型45aを開き、本体部11の成形体をキャビティ45cから取り出し、成形体から芯金46を引き抜く。さらにその後、バリを除去して外形状を整えることにより、本体部11が形成されることになる。ここで、バリの除去によって、被覆フィルム15aおよび15bは、露出壁部11bの両側縁部で突き合わせられることになる。

【0112】

なお、本実施の形態では、本体部11は肉厚縁部11dを有しているが、この肉厚縁部11dは、他の壁部と比較して肉厚であることから、より多量のゴム組成物から形成されることになる。ここで、前記製造工程では、成形時にゴム前駆組成物の流体がキャビティ45c内に広がることによって管状部14が成形されるが、肉厚縁部11dに対応する空間は、他の壁部に対応する空間よりも容積が大きいため、粘性の高い流体は十分に当該空間を満たさず、それゆえ、適切な肉厚縁部11dが形成されないおそれがある。

【0113】

そこで、例えば、図5(a)に示すように、肉厚縁部11dに対応する空間に、ゴム前駆組成物からなる柱状体14c・14cを追加してもよいし、図5(b)に示すように、上側の板状体14aと芯金46との間に、さらに板状態14dを追加してもよい。これにより、肉厚縁部11dに対応する空間に、より確実にゴム前駆組成物が流動して充填されるので、肉厚縁部11dを適切に形成することができる。

【0114】

なお、前記板状体14a、14bおよび14d、柱状体14cの具体的な厚みや寸法等は特に限定されず、成形される本体部11の大きさや形状等に応じて適宜設定することができる。また、本体部11の成形条件については、用いられるゴム前駆組成物の組成等に応じて適宜設定され、特に限定されない。また、本体部11の成形に関しては、ゴム組成物の成形分野で公知の他の工程を追加してもよいし、一部の工程を省略してもよいし、一部の工程を変更してもよい。例えば、芯金46をゴム前駆組成物の板状体で覆った後に繊維補強材16を設けてもよいし、さらにその上にゴム前駆組成物を覆うように設けてもよい。これにより、管状部14に対する繊維補強材16の埋設位置を設定することができる。

【0115】

次に、本実施の形態に係るブラダ10の製造方法の一例について説明する。まず、前記の製造方法のとおり、本体部11を成形し、本体部11の両端に封止部材としての末端金具12および末端栓部13を取り付ける。末端金具12の挿入部12bおよび末端栓部13の挿入部13aには、耐熱性ゴム組成物に用いられる公知の耐熱性の接着剤を塗布し、当該挿入部12bおよび13aを本体部11の端部にそれぞれ挿入する。その後、接着剤を硬化させることにより本体部11を気密に封止する。これにより、本実施の形態に係るブラダ10が製造される。なお、この製造工程における各種の条件や接着剤等の補助的な材料については、特に限定されず、耐熱性ゴム組成物を取り扱う分野で公知の条件や材料を好適に用いることができる。

【0116】

[ブラダの使用方法]

本実施の形態に係るブラダ10は、スティフンドパネルを利用した各種の複合材料構造物の製造において、骨格部材のスティフナに含まれるハット型ストリンガの治具として好適に用いられる。この点について、図6(a)および(b)、図7、並びに図8を参照して説明する。図6(a)および(b)は、ハット型ストリンガの構成の一例を示す部分斜視図である。図7は、ハット型ストリンガの溝状部にブラダ10を内挿させた状態の構造物骨格の外周にプリプレグを積層する工程を、各構成要素の断面図として示す模式図である。図8は、積層後のプリプレグをオートクレーブで硬化させるときのブラダ、プリプレグおよびマンドレルの位置関係を断面図として示す模式図である。

【0117】

図6(a)および(b)に示すように、ハット型ストリンガ20は、一方向に延伸する棒状または長板状の形状を有し、その長手方向に沿って延び、互いに平行な一対の平坦な帯状部20aが形成され、これら帯状部20aの間に平坦領域の表面から陥凹した形状の溝状部20bが形成された構成となっている。なお、図6(a)に示すように、溝状部20bが下方となっている側の面を内面と称し、図6(b)に示すように、溝状部20bが上方となっている側の面を外面と称する。ブラダ10は、この溝状部20bに内挿させて使用される。

【0118】

具体的には、円筒形状を保持するための中子治具であるマンドレルを準備する。このマンドレルの外周面にはハット型ストリンガ20を装着する溝状の凹部が形成されているので、当該凹部にハット型ストリンガ20を装着する。この状態では、ハット型ストリンガ20は、外面を外側とするようにマンドレルに装着されているので、ハット型ストリンガ20の溝状部20bにブラダ10が内挿される。

【0119】

この状態で、図7に示すように、ハット型ストリンガ20の帯状部20aの外面側とブラダ10の露出壁部11bの外面にプリプレグ30が貼付される。プリプレグ30は一層のみが貼付されてもよいし、複数層が積層されて貼付されてもよい。また、プリプレグの貼付方法も特に限定されず、例えば、構造物が航空機の胴体部であれば、骨格構造物は円筒形状に組み合わせられるので、図7に示すような積層ローラ41を備える自動積層機により、図示されないマンドレルを回転させながらプリプレグ30を貼付し積層する方法が挙げられる。

【0120】

このようなプリプレグ30の積層時においては、ブラダ10は、プリプレグ30の「裏当材」として機能する。それゆえ、積層ローラ41でブラダ10の露出壁部11bが押えられると、従来の構成であれば露出壁部11bが凹むように変形するため、プリプレグ30に「うねり」等の変形が生じたり、プリプレグ30の積層位置がずれたり、積層圧力が低下してプリプレグ30同士が密着せずに隙間が生じたり(材料抜けと称する)する等の問題が生じる。これに対して、本実施の形態では、図7に示すように、ブラダ10の本体部11は、露出壁部11bの両側縁部に肉厚縁部11dが形成されているので、ブラダ10の変形が大幅に抑制され、前記のような問題の発生を回避することができる。

【0121】

その後、プリプレグ30の積層が完了した状態では、図8に模式的に示すように、マンドレル42の外周面に、ブラダ10およびハット型ストリンガ20(図8には図示されない)が取り付けられ、その周囲にプリプレグ30が巻き回されている状態にある。そこで、さらにバッギングフィルム43で全体を覆って、オートクレーブ内に収容する。そして、オートクレーブ内で所定の温度および所定の圧力で加熱および加圧処理を施す。このとき、図8に示すように、オートクレーブ内の高温高圧雰囲気が、ブラダ10の末端金具12の加圧孔12aからブラダ10の内部(気密に保持されている本体部11の内部)に伝達され(図中矢印)、ブラダ10の内部も高圧となって本体部11が膨張する。また、オートクレーブ内の高温高圧雰囲気は、プリプレグ30全体に加えられる(図中矢印)。これによって、図8には図示されないハット型ストリンガ20の帯状部20aがプリプレグ30に強い外力で押さえつけられた状態で、プリプレグ30の硬化が進行する。そして、硬化が完了すれば、ハット型ストリンガ20からなる骨格とプリプレグ30が硬化してなるスキンとが強固に密着して一体化されたスティフンドパネル構造物が得られることになる。

【実施例】

【0122】

本発明について、実施例および比較例に基づいてより具体的に説明するが、本発明はこれに限定されるものではない。当業者は本発明の範囲を逸脱することなく、種々の変更、修正、および改変を行うことができる。なお、以下の実施例および比較例における物性等の測定、加工条件等は次に示すようにして行った。

【0123】

(ブラダの変形時の荷重および応力の測定)

荷重試験機としてオートグラフ((株)島津製作所製、製品番号:AG−5000E)を用いた。オートグラフの上側ベースには、取付治具を介してブラダ10を押える押圧具を取り付け、下側ベースには、ブラダ10を挿入する溝が形成されたブラダセット治具を取り付けた。

【0124】

次に、ブラダセット治具にブラダ10を挿入した。この状態では、ブラダ10の露出壁部11bの外面が上側に位置しているので、上側ベースを下降させ、押圧具の先端を露出壁部11bの外面に当接させた。この位置では、露出壁部11bに対して荷重を加えないため、当該位置を、荷重0N、露出壁部11bの外面の変位量(たわみ量)0mmとなる初期位置として設定した。

【0125】

次に、上側ベースを上昇させ、押圧具の先端と露出壁部11bの外面との間に、光明炭を塗布し、その後、上側ベースを再度下降させ、露出壁部11bを任意の変位量となるまで押圧した。このとき変位量に対する荷重の大きさを測定した。その後、上側ベースを上昇させ、露出壁部11bの外面に転写された光明炭の長さを接触長さとして測定し、押圧具と露出壁部11bとの接触面積を算出した。前記荷重の大きさおよび接触面積から、ブラダ10の変位量に対する応力(面圧)を算出した。

【0126】

(実施例1)

接触壁部11aの幅が22.9mm、露出壁部11bの幅が71.5mm、高さHが31mm、全ての壁部の厚みが3mmであり、肉厚縁部11dとして、幅Dwが25.75mm、最大厚みDhが15.5mm、第一内曲面がR8mm、第二内曲面がR35mmとなる形状のものが形成された本体部11(図3(a)参照)を備える構成のブラダ10について、露出壁部11bの凹み変形が3mmとなるときの面圧と荷重とを測定した。これは、φ100×400Lの積層ローラで490kPa(75PSI,5kg重/cm2 )の負荷が加えられたとき、露出壁部11bの凹み変形が3mm以内であれば、プリプレグ30の積層に問題が起きないと見なすことができるためである。なお、前記本体部11では、露出壁部11bの平坦な中央部位が20mmとなる。

【0127】

また、本体部11の管状部14はシリコーンゴム組成物製であり、被覆フィルムはフッ素樹脂製であって、その厚みは200μmであり、繊維補強材16はPET繊維製の筒状の組物であり、その厚みは0.6mm、径は30mmである。

【0128】

測定の結果、露出壁部11bが3mm凹み変形したときの荷重は177.1Nであり、そのときの応力は460.9kPa(4.7kgf/cm2 )であった。

【0129】

(比較例1)

肉厚縁部が形成されていない構成の本体部を備えるブラダを用いて、実施例1と同様にして、面圧および荷重を測定した。その結果、露出壁部11bが3mm凹み変形したときの荷重は12.2Nであり、そのときの応力は39.2kPa(0.4kgf/cm2 )であった。

【0130】

実施例1および比較例1の結果から明らかなように、本発明に係るブラダ10であれば、露出壁部11bの変形が3mmとなるときには、肉厚縁部11dが形成されていない構成のブラダよりも約14〜15倍の荷重が必要であり、そのときの応力も10倍以上となった。想定されるブラダ10の使用条件は、前記のとおり、490kPaの負荷であるため、本発明に係るブラダ10であれば、プリプレグ30の積層時に露出壁部11bの凹み変形を実質的に回避することが可能となる。

【0131】

(実施例2)

実施例1で圧縮荷重を測定したブラダ10を用いて、前記プリプレグの積層条件に沿って、ハット型ストリンガ20にブラダ10を内挿し、プリプレグ30の積層実験を行った。その結果、プリプレグ30にうねりが発生せず、良好な積層が可能であった。

【0132】

(比較例2)

従来構成のブラダ10を用いて、実施例2と同様にして、プリプレグ30の積層実験を行った。その結果、プリプレグ30にうねりが生じた。

【0133】

実施例2および比較例2の結果から明らかなように、本発明に係るブラダ10を用いることで、露出壁部11bの凹み変形を有効に抑制できることから、プリプレグ30を良好に積層することができる。

【0134】

なお、本発明は前記各実施の形態および実施例の記載に限定されるものではなく、特許請求の範囲に示した範囲内で種々の変更が可能であり、本発明に組み合わせ可能な前記各実施の形態、公知の形態あるいは複数の変形例にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施の形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0135】

本発明は、複合材料構造物の製造分野、特に、ハット型ストリンガを採用したスティフンドパネル構造物の製造の分野に好適に用いることができる。

【符号の説明】

【0136】

10 ブラダ(複合材料構造物製造用治具)

11 本体部

11a 接触壁部(台形状の横断面の上底に対応する壁部)

11b 露出壁部(台形状の横断面の下底に対応する壁部)

11c 肉厚縁部(底角部位、側縁部)

12 末端金具(金属製の封止部材)

12a 加圧孔

12b 挿入部

13 末端栓部(弾性材料製の封止部材)

17 末端金具(金属製の封止部材)

17a 加圧孔

17b 挿入部

17d 筋状凹部

20 ハット型ストリンガ

20a 帯状部

20b 溝状部

30 プリプレグ

【特許請求の範囲】

【請求項1】

長手方向に沿って延びる溝状部を有するハット型ストリンガを骨格材料として含む骨格構造体にプリプレグを貼付して複合材料構造物を製造する際に、前記ハット型ストリンガの前記溝状部に内挿されて用いられ、

伸縮性材料により管状に形成され、その長手方向に直交する断面である横断面が上底および当該上底よりも長い下底を有する台形状となっている本体部を備え、

前記本体部の内部は気密に封止され、かつ、当該本体部が膨張するように内部を加圧するための加圧孔が当該本体部の一方の端部に形成され、

前記本体部は、前記台形状の横断面における4つの角となる部位のうち、少なくとも前記下底側の両底角部位の厚みが他の壁部の厚みよりも大きい肉厚縁部となるよう構成されている、複合材料構造物製造用治具。

【請求項2】

前記本体部の横断面における前記下底に対応する壁部は、その中央部位から両底角部位に向かって厚みが増大する形状となっている、請求項1に記載の複合材料構造物製造用治具。

【請求項3】

前記下底に対応する壁部は、その横断面における中空側の輪郭が、平坦な中央部位から両底角部位に向かって曲線を描くように、厚みが増大する形状となっている、請求項2に記載の複合材料構造物製造用治具。

【請求項4】

前記本体部の外周面に被覆されている被覆フィルムをさらに備えている、請求項1から3のいずれか1項に記載の複合材料構造物製造用治具。

【請求項5】

前記被覆フィルムが、フッ素樹脂フィルムである、請求項4に記載の複合材料構造物製造用治具。

【請求項6】

前記本体部の中空の内面側に埋設されている筒状の繊維補強材を備えている、請求項1から5のいずれか1項に記載の複合材料構造物製造用治具。

【請求項7】

前記本体部の両端を封止する封止部材をさらに備え、

当該封止部材の一方は、前記加圧孔が形成された金属製であり、他方は弾性材料で形成されている、請求項1から6のいずれか1項に記載の複合材料構造物製造用治具。

【請求項8】

前記伸縮性材料は、耐熱性ゴム組成物である、請求項1から7のいずれか1項に記載の複合材料構造物製造用治具。

【請求項1】

長手方向に沿って延びる溝状部を有するハット型ストリンガを骨格材料として含む骨格構造体にプリプレグを貼付して複合材料構造物を製造する際に、前記ハット型ストリンガの前記溝状部に内挿されて用いられ、

伸縮性材料により管状に形成され、その長手方向に直交する断面である横断面が上底および当該上底よりも長い下底を有する台形状となっている本体部を備え、

前記本体部の内部は気密に封止され、かつ、当該本体部が膨張するように内部を加圧するための加圧孔が当該本体部の一方の端部に形成され、

前記本体部は、前記台形状の横断面における4つの角となる部位のうち、少なくとも前記下底側の両底角部位の厚みが他の壁部の厚みよりも大きい肉厚縁部となるよう構成されている、複合材料構造物製造用治具。

【請求項2】

前記本体部の横断面における前記下底に対応する壁部は、その中央部位から両底角部位に向かって厚みが増大する形状となっている、請求項1に記載の複合材料構造物製造用治具。

【請求項3】

前記下底に対応する壁部は、その横断面における中空側の輪郭が、平坦な中央部位から両底角部位に向かって曲線を描くように、厚みが増大する形状となっている、請求項2に記載の複合材料構造物製造用治具。

【請求項4】

前記本体部の外周面に被覆されている被覆フィルムをさらに備えている、請求項1から3のいずれか1項に記載の複合材料構造物製造用治具。

【請求項5】

前記被覆フィルムが、フッ素樹脂フィルムである、請求項4に記載の複合材料構造物製造用治具。

【請求項6】

前記本体部の中空の内面側に埋設されている筒状の繊維補強材を備えている、請求項1から5のいずれか1項に記載の複合材料構造物製造用治具。

【請求項7】

前記本体部の両端を封止する封止部材をさらに備え、

当該封止部材の一方は、前記加圧孔が形成された金属製であり、他方は弾性材料で形成されている、請求項1から6のいずれか1項に記載の複合材料構造物製造用治具。

【請求項8】

前記伸縮性材料は、耐熱性ゴム組成物である、請求項1から7のいずれか1項に記載の複合材料構造物製造用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−62846(P2011−62846A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−213333(P2009−213333)

【出願日】平成21年9月15日(2009.9.15)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(000201869)倉敷化工株式会社 (282)

【出願人】(390021669)椿本興業株式会社 (20)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月15日(2009.9.15)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(000201869)倉敷化工株式会社 (282)

【出願人】(390021669)椿本興業株式会社 (20)

【Fターム(参考)】

[ Back to top ]