樹脂の伸び特性の経時変化の推定方法

【課題】樹脂の伸び特性の経時変化を、なるべく早期に推定できるようにすることを目的とする。

【解決手段】樹脂の伸び特性の経時変化を推定する方法であって、(a)長尺形状又は扁平形状の樹脂片を準備する工程と、(b)前記樹脂片を加熱する工程とを備える。工程(a)では、例えば、電線の絶縁樹脂に長手方向に沿って切れ目を形成して、絶縁樹脂をその周方向において複数に分割した樹脂片を準備する。前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する。

【解決手段】樹脂の伸び特性の経時変化を推定する方法であって、(a)長尺形状又は扁平形状の樹脂片を準備する工程と、(b)前記樹脂片を加熱する工程とを備える。工程(a)では、例えば、電線の絶縁樹脂に長手方向に沿って切れ目を形成して、絶縁樹脂をその周方向において複数に分割した樹脂片を準備する。前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、絶縁電線等に用いられる樹脂の伸び特性の経時変化を推定するための技術に関する。

【背景技術】

【0002】

非特許文献1には、絶縁電線に用いられる樹脂の伸びを試験する方法が記載されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】JIS C3005:2000 4.16 絶縁体及びシースの引張り

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電線等の被覆材料に用いられる樹脂等については、長期に亘って一定の伸び特性を維持することが好ましい。しかしながら、樹脂を押出被覆する際の条件によっては、樹脂の伸び特性が大幅に経時変化してしまうことがある。

【0005】

このため、適切な押出条件であるかどうかを確認するにあたっては、ある程度の期間(例えば1ヶ月程度)に亘って、樹脂の伸び特性を確認する必要がある。

【0006】

そこで、本発明は、樹脂の伸び特性の経時変化を、なるべく早期に推定できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、第1の態様は、樹脂の伸び特性の経時変化を推定する方法であって、(a)長尺形状又は扁平形状の樹脂片を準備する工程と、(b)前記樹脂片を加熱する工程と、(c)前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する工程と、を備える。

【0008】

第2の態様は、第1の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(c)において、前記樹脂片の変形度合が大であるほど、前記樹脂の伸び特性の経時変化が大きいと推定する。

【0009】

第3の態様は、第1又は第2の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(a)において、電線の絶縁樹脂を前記樹脂片として準備する。

【0010】

第4の態様は、第3の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(a)において、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備する。

【0011】

第5の態様は、第1又は第4のいずれか1つに記載の樹脂の伸び特性の経時変化の推定方法であって、前記樹脂片は、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製とされている。

【発明の効果】

【0012】

第1の態様によると、加熱された樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定するため、樹脂の伸び特性の経時変化を、なるべく早期に推定できる。

【0013】

第2の態様によると、樹脂片の変形度合が大きければ、前記樹脂の伸び特性の経時変化が大きいと推定できる。

【0014】

第3の態様によると、電線の絶縁樹脂の伸び特性の経時変化を推定することができる。

【0015】

第4の態様によると、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備するため、加熱により樹脂片が変形し易い。このため、前記樹脂の伸び特性の経時変化を敏感に推定することができる。

【0016】

第5の態様によると、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製である樹脂片を対象として、樹脂の伸び特性の経時変化を推定することができる。

【図面の簡単な説明】

【0017】

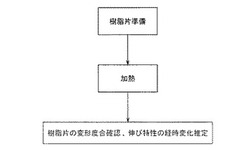

【図1】実施形態に係る樹脂の伸び特性の経時変化の推定方法を示す工程図である。

【図2】樹脂片の準備工程を示す説明図である。

【図3】樹脂片の加熱工程を示す説明図である。

【図4】加熱後の樹脂片の状態を示す説明図である。

【図5】加熱後の樹脂片の状態を示す説明図である。

【図6】実施例1の結果を示す図である。

【図7】実施例2の結果を示す図である。

【発明を実施するための形態】

【0018】

以下、実施形態に係る樹脂の伸び特性の経時変化の推定方法について説明する。

【0019】

本樹脂の伸び特性の経時変化の推定方法は、図1に示すように、試験片を準備する工程(a)と、試験片を準備する工程(b)と、前記樹脂片の変形度合を確認することで、樹脂の伸び特性の経時変化を推定する工程(c)とを備える。樹脂の伸び特性とは、樹脂を引張った場合に当該樹脂が呈する伸びに関する特性であり、樹脂を引張った場合に切断に至る樹脂の伸び量(或は率)によって表される。かかる樹脂の伸び特性の測定方法は、例えば、JISC3005に規定されている。

【0020】

上記工程(a)では、長尺形状又は扁平形状の樹脂片20を準備する。

【0021】

ここでは、図2に示すように、対象が、電線10の絶縁樹脂12である場合を想定している。電線10は、導体11と、導体11の外周に設けられた絶縁樹脂12とを備えている。導体11は、銅、銅合金、アルミニウム、アルミニウム合金等の導電性線によって形成されている。導体11は、単線であってもよいし、複数の素線が撚り合わされたものであってもよい。絶縁樹脂12は、ポリ塩化ビニル樹脂又はポリオレフィン系樹脂等の樹脂によって形成されている。絶縁樹脂12は、押出被覆装置等によって、溶融樹脂を導体11の外周に押出被覆することにより形成されている。

【0022】

本工程(a)では、カッター28等によって、上記絶縁樹脂12に対してその長手方向に沿って切れ目12aを形成し、絶縁樹脂12をその周方向において複数に分割した形状の長尺状の樹脂片20を形成する。ここでは、絶縁樹脂12を周方向に4等分するように、切れ目12aを形成する。これにより、絶縁樹脂12をその周方向において4分の1に分割した形状を有する長尺状の樹脂片20が形成される。ここでは、4つの樹脂片20を、元の絶縁樹脂12から切取らず、当該絶縁樹脂12に連結されたままとしている。この場合、導体11は抜いて除去することが好ましい。樹脂片20の長さは、30〜50mm、より好ましくは、40mmにするとよい。もっとも、樹脂片20を元の絶縁樹脂12から切離してもよい。また、樹脂片20は、1つだけ形成されていてもよい。

【0023】

上記のように、絶縁樹脂12に切れ目12aを形成してより細い樹脂片20に形成しているのは、工程(b)における加熱によって樹脂片20を容易に変形させるためである。絶縁樹脂12に切れ目12aを形成して細長い樹脂片20を形成することは必須ではない。絶縁樹脂12から導体11を除いたものを樹脂片として用いてもよい。もっとも、工程(b)における加熱によって変形を生じさせるためには、長尺形状又は扁平形状の樹脂片を準備しておくとよい。

【0024】

工程(b)では、図3に示すように、上記樹脂片20を加熱する。加熱条件をなるべく一定にするため、温度検出部(図示省略)からの検出結果に基づいてヒータ(図示省略)をオンオフ制御等することで、加熱筐体32内の温度を予め設定された一定温度にコントロール可能な加熱装置30を用いて、樹脂片20の加熱を行うとよい。また、加熱によって樹脂片20を自然に変形させるため、加熱筐体32内でクリップ33等を用いて樹脂片20を吊した状態で支持することが好ましい。

【0025】

加熱温度は、伸び特性の経時変化が大きい樹脂片20に対して変形を生じさせることが可能な温度であり、実験的、経験的に決定することができる。加熱温度は、例えば、絶縁樹脂12のガラス転移温度以上に設定するとよい(特に、絶縁樹脂12が結晶性のものである場合)。また、加熱時間は、伸び特性の経時変化が大きい樹脂片20に対して変形を生じさせることが可能な時間であり、上記加熱温度等に鑑みて、実験的、経験的に決定することができる。絶縁樹脂12の種類、加熱温度等にもよるが、加熱時間は、数分程度に設定することもできる。通常、絶縁樹脂12の伸び特性の経時変化を観察するためには、1月以上要することもあるが、そのような時間に比べれば、加熱時間は格段に短い。

【0026】

工程(c)では、工程(b)において加熱された樹脂片20の変形度合を観察し、観察された変形度合に応じて絶縁樹脂12の伸び特性の経時変化を推定する。

【0027】

例えば、図4に示すように、加熱された樹脂片20が直線状態を維持している場合には、絶縁樹脂12の伸び特性の経時変化はあまり無いと推定することができる。また、例えば,図5に示すように、加熱された樹脂片20が曲っている場合には、絶縁樹脂12の伸び特性の経時変化は大きいと推定することができる。特に、加熱された樹脂片20がカールするほど曲っている場合には、絶縁樹脂12の伸び特性の経時変化はかなり大きいと推定することができる。つまり、樹脂片20の変形度合が大きいほど、絶縁樹脂12の伸び特性の経時変化は大きいと推定することができる。これは、下記の実験結果から明らかであるように、樹脂片20の変形度合の大小と、絶縁樹脂12の伸び特性の経時変化の大小とが正の相関関係にあるとの事情に基づく。

【0028】

以上のように構成された樹脂の伸び特性の経時変化の推定方法によると、加熱された樹脂片20の変形度合に応じて、絶縁樹脂12等に用いられている樹脂の伸び特性の経時変化を推定することができる。このため、1ヶ月又は2ヶ月等の長期間を待たなくとも、例えば、5分程度樹脂片20を加熱してその変形度合を観察することで、樹脂の伸び特性の経時変化を、なるべく早期に推定できる。

【0029】

また、電線10の絶縁樹脂12の長手方向に沿って切れ目12aを形成して、絶縁樹脂12をその周方向において複数に分割した長尺状の樹脂片20を準備しているため、加熱により樹脂片20は容易に変形する。このため、樹脂の伸び特性の経時変化を敏感に推定することができる。

【0030】

なお、樹脂片20の変形度合の大小と、絶縁樹脂12の伸び特性の経時変化の大小とがおおよそ正の相関関係にあることは、下記の実施例によって確認することができる。

【0031】

まず、実施例1では、ポリ塩化ビニル樹脂製の絶縁樹脂をその周方向に4分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した。絶縁樹脂としては、断面積が0.35sq(mm2)の導体に被覆されたもの、断面積が0.50sq(mm2)の導体に被覆されたもの、断面積が0.75sq(mm2)の導体に被覆されたもの、断面積が1.00sq(mm2)の導体に被覆されたもの、断面積が1.25sq(mm2)の導体に被覆されたものを準備した。

【0032】

実験結果は、図6に示すようになった。図6では、加熱後の樹脂片を撮影した写真の下に、同樹脂片の初期伸び、通常雰囲気中で3週間経過した後の伸び、通常雰囲気中で1月経過した後の伸びのそれぞれの最小値、最高値、平均値を示してある。なお、伸びは、JISC3005の規定に従い測定した。

【0033】

図6からわかるように、断面積が0.35sq(mm2)、断面積が0.50sq(mm2)、断面積が0.75sq(mm2)、断面積が1.25sq(mm2)の各場合において、加熱後の樹脂片の写真を観察すると、樹脂片は比較的大きく曲っていることがわかる(図6において“×”を付した)。これらの各場合における3週間後及び1月後の伸びを見ると、そのうちの少なくとも一方が大きく低下しており、伸び特性の経時変化が大となっていることがわかる。

【0034】

これに対し、断面積が1.00sq(mm2)の場合において、加熱後の樹脂片の写真を観察すると、樹脂片の曲り度合は比較的小さいことがわかる(図6において“△”を付した)。この場合における3週間後及び1月後の伸びを見ると、変化は比較的少なく、従って、伸び特性の経時変化は小さいことがわかる。

【0035】

また、図6から、導体の断面積が異なると、これに被覆された絶縁樹脂の伸び特性の経時変化が異なることがわかる。これは、導体に押出被覆された絶縁樹脂の厚み(直径)が異なり、従って、冷却条件が異なることが原因と考えられる。

【0036】

次に、実施例2では、絶縁樹脂として、80℃、100℃、120℃、140℃、160℃に余熱された導体にポリ塩化ビニル樹脂を押出被覆したものを準備した。これらの絶縁樹脂をその周方向に2分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した(図6の上側の写真)。また、これらの絶縁樹脂をその周方向に4分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した(図6の下側の写真)。

【0037】

実験結果は、図7に示すようになった。図7では、加熱後の樹脂片を撮影した各写真の下に、同樹脂片の初期伸び、通常雰囲気中で5日経過した後の伸び、通常雰囲気中で1週間経過した後の伸び、通常雰囲気中で2週間経過した後の伸び、通常雰囲気中で3週間経過した後の伸び、通常雰囲気中で4週間経過した後の伸び、通常雰囲気中で2ヶ月経過した後の伸びのそれぞれの最小値、最高値、平均値を示してある。なお、伸びは、JISC3005の規定に従い測定した。

【0038】

図7からわかるように、絶縁樹脂をその周方向に2分割した場合よりも、4分割した場合の方が、樹脂片の変形度合(曲り度合)が大きくなり、従って、加熱後の樹脂片の変形度合を観察し易いことがわかる。なお、各樹脂片の写真の下に、内側収縮の有無(導体側に縮むように収縮しているか否か)が示されている。

【0039】

また、導体に対する余熱が80℃、100℃の場合には、内側収縮が観察される。これらの場合における所定時間経過後の伸びを見ると、伸びが大きく低下しており、伸び特性の経時変化が大となっていることがわかる。

【0040】

これに対して、導体に対する余熱が120℃、140℃、160℃の場合には、内側収縮がほとんど観察されない。これらの場合における所定時間経過後の伸びを見ると、変化は比較的少なく、従って、伸び特性の経時変化は小さいことがわかる。

【0041】

従って、1ヶ月或は2ヶ月等の長期間に亘って、樹脂の伸び特性を確認せずとも、上記のように、樹脂片を数分等の短時間加熱することで、樹脂の伸び特性の経時変化特性を推定することができる。これにより、例えば、実施例2では、導体余熱を120℃、140℃、160℃にした各場合において、適切な押出条件であることを推測できる。

【0042】

なお、上記のように、樹脂の変形度合の大小と、樹脂の伸び特性の経時変化の大小とが、おおよそ正の相関関係にある理由は、下記であろうと推定される。

【0043】

すなわち、導体11に絶縁樹脂12を押出被覆する場合を考える。この場合、絶縁樹脂12の外周部分については、溶融された樹脂が押出被覆装置を出て外部雰囲気で冷却される。このため、絶縁樹脂12の外周部分では、冷却条件は外部雰囲気によって直接的にコントロールされ比較的安定していると想定される。これに対して、絶縁樹脂12の内周部分については、絶縁樹脂12の表層から遠い部分で冷却される。このため、絶縁樹脂12の内周部分では、外部雰囲気のコントロールによっては冷却条件をコントロールし難い。

【0044】

このため、絶縁樹脂12がポリ塩化ビニル樹脂等の非晶質の樹脂によって形成されている場合には、絶縁樹脂12の内周部分と外周部分とで冷却条件が異なってしまうという状況が生じ易い。これが原因で、絶縁樹脂12の内周部分と外周部分とで残留歪みに差が生じてしまうと推定される。上記実施例等からして、絶縁樹脂12の伸び特性の経時変化は、絶縁樹脂12の内周部分と外周部分との残留歪みの差によって生じてしまうと推測される。

【0045】

特に、絶縁樹脂12が内周から急速に冷却される場合には、絶縁樹脂12の内周部分で残留歪みに差を生じやすい。このため、上記樹脂片を加熱すれば、内側に収縮するという現象が生じたと考えられる。上記実施例2からして、このような場合に、特に、絶縁樹脂12の伸び特性の経時変化を生じさせ易いと考えられる。

【0046】

また、絶縁樹脂12がポリオレフィン系樹脂等の結晶性の樹脂によって形成されている場合には、絶縁樹脂12の内周部分と外周部分とで冷却条件が異なることによって、絶縁樹脂12の内周部分と外周部分とで結晶サイズ、整列状態が異なってしまうと考えられる。このような絶縁樹脂12により得られた樹脂片20を加熱した場合、上記と同様に、樹脂片20は変形してしまうと想定される。このため、やはり、樹脂の伸び特性の経時変化の大小は、樹脂の変形度合の大小とおおよそ正の相関関係にあると想定される。

【0047】

なお、本実施形態では、電線10の絶縁樹脂12を対象としたが、その他の樹脂についても同様に適用できる。

【0048】

以上のようにこの発明は詳細に説明されたが、上記した説明は、すべての局面において、例示であって、この発明がそれに限定されるものではない。例示されていない無数の変形例が、この発明の範囲から外れることなく想定され得るものと解される。

【符号の説明】

【0049】

10 電線

11 導体

12 絶縁樹脂

12a 切れ目

20 樹脂片

【技術分野】

【0001】

この発明は、絶縁電線等に用いられる樹脂の伸び特性の経時変化を推定するための技術に関する。

【背景技術】

【0002】

非特許文献1には、絶縁電線に用いられる樹脂の伸びを試験する方法が記載されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】JIS C3005:2000 4.16 絶縁体及びシースの引張り

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電線等の被覆材料に用いられる樹脂等については、長期に亘って一定の伸び特性を維持することが好ましい。しかしながら、樹脂を押出被覆する際の条件によっては、樹脂の伸び特性が大幅に経時変化してしまうことがある。

【0005】

このため、適切な押出条件であるかどうかを確認するにあたっては、ある程度の期間(例えば1ヶ月程度)に亘って、樹脂の伸び特性を確認する必要がある。

【0006】

そこで、本発明は、樹脂の伸び特性の経時変化を、なるべく早期に推定できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、第1の態様は、樹脂の伸び特性の経時変化を推定する方法であって、(a)長尺形状又は扁平形状の樹脂片を準備する工程と、(b)前記樹脂片を加熱する工程と、(c)前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する工程と、を備える。

【0008】

第2の態様は、第1の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(c)において、前記樹脂片の変形度合が大であるほど、前記樹脂の伸び特性の経時変化が大きいと推定する。

【0009】

第3の態様は、第1又は第2の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(a)において、電線の絶縁樹脂を前記樹脂片として準備する。

【0010】

第4の態様は、第3の態様に係る樹脂の伸び特性の経時変化の推定方法であって、前記工程(a)において、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備する。

【0011】

第5の態様は、第1又は第4のいずれか1つに記載の樹脂の伸び特性の経時変化の推定方法であって、前記樹脂片は、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製とされている。

【発明の効果】

【0012】

第1の態様によると、加熱された樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定するため、樹脂の伸び特性の経時変化を、なるべく早期に推定できる。

【0013】

第2の態様によると、樹脂片の変形度合が大きければ、前記樹脂の伸び特性の経時変化が大きいと推定できる。

【0014】

第3の態様によると、電線の絶縁樹脂の伸び特性の経時変化を推定することができる。

【0015】

第4の態様によると、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備するため、加熱により樹脂片が変形し易い。このため、前記樹脂の伸び特性の経時変化を敏感に推定することができる。

【0016】

第5の態様によると、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製である樹脂片を対象として、樹脂の伸び特性の経時変化を推定することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係る樹脂の伸び特性の経時変化の推定方法を示す工程図である。

【図2】樹脂片の準備工程を示す説明図である。

【図3】樹脂片の加熱工程を示す説明図である。

【図4】加熱後の樹脂片の状態を示す説明図である。

【図5】加熱後の樹脂片の状態を示す説明図である。

【図6】実施例1の結果を示す図である。

【図7】実施例2の結果を示す図である。

【発明を実施するための形態】

【0018】

以下、実施形態に係る樹脂の伸び特性の経時変化の推定方法について説明する。

【0019】

本樹脂の伸び特性の経時変化の推定方法は、図1に示すように、試験片を準備する工程(a)と、試験片を準備する工程(b)と、前記樹脂片の変形度合を確認することで、樹脂の伸び特性の経時変化を推定する工程(c)とを備える。樹脂の伸び特性とは、樹脂を引張った場合に当該樹脂が呈する伸びに関する特性であり、樹脂を引張った場合に切断に至る樹脂の伸び量(或は率)によって表される。かかる樹脂の伸び特性の測定方法は、例えば、JISC3005に規定されている。

【0020】

上記工程(a)では、長尺形状又は扁平形状の樹脂片20を準備する。

【0021】

ここでは、図2に示すように、対象が、電線10の絶縁樹脂12である場合を想定している。電線10は、導体11と、導体11の外周に設けられた絶縁樹脂12とを備えている。導体11は、銅、銅合金、アルミニウム、アルミニウム合金等の導電性線によって形成されている。導体11は、単線であってもよいし、複数の素線が撚り合わされたものであってもよい。絶縁樹脂12は、ポリ塩化ビニル樹脂又はポリオレフィン系樹脂等の樹脂によって形成されている。絶縁樹脂12は、押出被覆装置等によって、溶融樹脂を導体11の外周に押出被覆することにより形成されている。

【0022】

本工程(a)では、カッター28等によって、上記絶縁樹脂12に対してその長手方向に沿って切れ目12aを形成し、絶縁樹脂12をその周方向において複数に分割した形状の長尺状の樹脂片20を形成する。ここでは、絶縁樹脂12を周方向に4等分するように、切れ目12aを形成する。これにより、絶縁樹脂12をその周方向において4分の1に分割した形状を有する長尺状の樹脂片20が形成される。ここでは、4つの樹脂片20を、元の絶縁樹脂12から切取らず、当該絶縁樹脂12に連結されたままとしている。この場合、導体11は抜いて除去することが好ましい。樹脂片20の長さは、30〜50mm、より好ましくは、40mmにするとよい。もっとも、樹脂片20を元の絶縁樹脂12から切離してもよい。また、樹脂片20は、1つだけ形成されていてもよい。

【0023】

上記のように、絶縁樹脂12に切れ目12aを形成してより細い樹脂片20に形成しているのは、工程(b)における加熱によって樹脂片20を容易に変形させるためである。絶縁樹脂12に切れ目12aを形成して細長い樹脂片20を形成することは必須ではない。絶縁樹脂12から導体11を除いたものを樹脂片として用いてもよい。もっとも、工程(b)における加熱によって変形を生じさせるためには、長尺形状又は扁平形状の樹脂片を準備しておくとよい。

【0024】

工程(b)では、図3に示すように、上記樹脂片20を加熱する。加熱条件をなるべく一定にするため、温度検出部(図示省略)からの検出結果に基づいてヒータ(図示省略)をオンオフ制御等することで、加熱筐体32内の温度を予め設定された一定温度にコントロール可能な加熱装置30を用いて、樹脂片20の加熱を行うとよい。また、加熱によって樹脂片20を自然に変形させるため、加熱筐体32内でクリップ33等を用いて樹脂片20を吊した状態で支持することが好ましい。

【0025】

加熱温度は、伸び特性の経時変化が大きい樹脂片20に対して変形を生じさせることが可能な温度であり、実験的、経験的に決定することができる。加熱温度は、例えば、絶縁樹脂12のガラス転移温度以上に設定するとよい(特に、絶縁樹脂12が結晶性のものである場合)。また、加熱時間は、伸び特性の経時変化が大きい樹脂片20に対して変形を生じさせることが可能な時間であり、上記加熱温度等に鑑みて、実験的、経験的に決定することができる。絶縁樹脂12の種類、加熱温度等にもよるが、加熱時間は、数分程度に設定することもできる。通常、絶縁樹脂12の伸び特性の経時変化を観察するためには、1月以上要することもあるが、そのような時間に比べれば、加熱時間は格段に短い。

【0026】

工程(c)では、工程(b)において加熱された樹脂片20の変形度合を観察し、観察された変形度合に応じて絶縁樹脂12の伸び特性の経時変化を推定する。

【0027】

例えば、図4に示すように、加熱された樹脂片20が直線状態を維持している場合には、絶縁樹脂12の伸び特性の経時変化はあまり無いと推定することができる。また、例えば,図5に示すように、加熱された樹脂片20が曲っている場合には、絶縁樹脂12の伸び特性の経時変化は大きいと推定することができる。特に、加熱された樹脂片20がカールするほど曲っている場合には、絶縁樹脂12の伸び特性の経時変化はかなり大きいと推定することができる。つまり、樹脂片20の変形度合が大きいほど、絶縁樹脂12の伸び特性の経時変化は大きいと推定することができる。これは、下記の実験結果から明らかであるように、樹脂片20の変形度合の大小と、絶縁樹脂12の伸び特性の経時変化の大小とが正の相関関係にあるとの事情に基づく。

【0028】

以上のように構成された樹脂の伸び特性の経時変化の推定方法によると、加熱された樹脂片20の変形度合に応じて、絶縁樹脂12等に用いられている樹脂の伸び特性の経時変化を推定することができる。このため、1ヶ月又は2ヶ月等の長期間を待たなくとも、例えば、5分程度樹脂片20を加熱してその変形度合を観察することで、樹脂の伸び特性の経時変化を、なるべく早期に推定できる。

【0029】

また、電線10の絶縁樹脂12の長手方向に沿って切れ目12aを形成して、絶縁樹脂12をその周方向において複数に分割した長尺状の樹脂片20を準備しているため、加熱により樹脂片20は容易に変形する。このため、樹脂の伸び特性の経時変化を敏感に推定することができる。

【0030】

なお、樹脂片20の変形度合の大小と、絶縁樹脂12の伸び特性の経時変化の大小とがおおよそ正の相関関係にあることは、下記の実施例によって確認することができる。

【0031】

まず、実施例1では、ポリ塩化ビニル樹脂製の絶縁樹脂をその周方向に4分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した。絶縁樹脂としては、断面積が0.35sq(mm2)の導体に被覆されたもの、断面積が0.50sq(mm2)の導体に被覆されたもの、断面積が0.75sq(mm2)の導体に被覆されたもの、断面積が1.00sq(mm2)の導体に被覆されたもの、断面積が1.25sq(mm2)の導体に被覆されたものを準備した。

【0032】

実験結果は、図6に示すようになった。図6では、加熱後の樹脂片を撮影した写真の下に、同樹脂片の初期伸び、通常雰囲気中で3週間経過した後の伸び、通常雰囲気中で1月経過した後の伸びのそれぞれの最小値、最高値、平均値を示してある。なお、伸びは、JISC3005の規定に従い測定した。

【0033】

図6からわかるように、断面積が0.35sq(mm2)、断面積が0.50sq(mm2)、断面積が0.75sq(mm2)、断面積が1.25sq(mm2)の各場合において、加熱後の樹脂片の写真を観察すると、樹脂片は比較的大きく曲っていることがわかる(図6において“×”を付した)。これらの各場合における3週間後及び1月後の伸びを見ると、そのうちの少なくとも一方が大きく低下しており、伸び特性の経時変化が大となっていることがわかる。

【0034】

これに対し、断面積が1.00sq(mm2)の場合において、加熱後の樹脂片の写真を観察すると、樹脂片の曲り度合は比較的小さいことがわかる(図6において“△”を付した)。この場合における3週間後及び1月後の伸びを見ると、変化は比較的少なく、従って、伸び特性の経時変化は小さいことがわかる。

【0035】

また、図6から、導体の断面積が異なると、これに被覆された絶縁樹脂の伸び特性の経時変化が異なることがわかる。これは、導体に押出被覆された絶縁樹脂の厚み(直径)が異なり、従って、冷却条件が異なることが原因と考えられる。

【0036】

次に、実施例2では、絶縁樹脂として、80℃、100℃、120℃、140℃、160℃に余熱された導体にポリ塩化ビニル樹脂を押出被覆したものを準備した。これらの絶縁樹脂をその周方向に2分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した(図6の上側の写真)。また、これらの絶縁樹脂をその周方向に4分割した樹脂片を準備し、これを150℃で5分間加熱し、その変形度合を観察した(図6の下側の写真)。

【0037】

実験結果は、図7に示すようになった。図7では、加熱後の樹脂片を撮影した各写真の下に、同樹脂片の初期伸び、通常雰囲気中で5日経過した後の伸び、通常雰囲気中で1週間経過した後の伸び、通常雰囲気中で2週間経過した後の伸び、通常雰囲気中で3週間経過した後の伸び、通常雰囲気中で4週間経過した後の伸び、通常雰囲気中で2ヶ月経過した後の伸びのそれぞれの最小値、最高値、平均値を示してある。なお、伸びは、JISC3005の規定に従い測定した。

【0038】

図7からわかるように、絶縁樹脂をその周方向に2分割した場合よりも、4分割した場合の方が、樹脂片の変形度合(曲り度合)が大きくなり、従って、加熱後の樹脂片の変形度合を観察し易いことがわかる。なお、各樹脂片の写真の下に、内側収縮の有無(導体側に縮むように収縮しているか否か)が示されている。

【0039】

また、導体に対する余熱が80℃、100℃の場合には、内側収縮が観察される。これらの場合における所定時間経過後の伸びを見ると、伸びが大きく低下しており、伸び特性の経時変化が大となっていることがわかる。

【0040】

これに対して、導体に対する余熱が120℃、140℃、160℃の場合には、内側収縮がほとんど観察されない。これらの場合における所定時間経過後の伸びを見ると、変化は比較的少なく、従って、伸び特性の経時変化は小さいことがわかる。

【0041】

従って、1ヶ月或は2ヶ月等の長期間に亘って、樹脂の伸び特性を確認せずとも、上記のように、樹脂片を数分等の短時間加熱することで、樹脂の伸び特性の経時変化特性を推定することができる。これにより、例えば、実施例2では、導体余熱を120℃、140℃、160℃にした各場合において、適切な押出条件であることを推測できる。

【0042】

なお、上記のように、樹脂の変形度合の大小と、樹脂の伸び特性の経時変化の大小とが、おおよそ正の相関関係にある理由は、下記であろうと推定される。

【0043】

すなわち、導体11に絶縁樹脂12を押出被覆する場合を考える。この場合、絶縁樹脂12の外周部分については、溶融された樹脂が押出被覆装置を出て外部雰囲気で冷却される。このため、絶縁樹脂12の外周部分では、冷却条件は外部雰囲気によって直接的にコントロールされ比較的安定していると想定される。これに対して、絶縁樹脂12の内周部分については、絶縁樹脂12の表層から遠い部分で冷却される。このため、絶縁樹脂12の内周部分では、外部雰囲気のコントロールによっては冷却条件をコントロールし難い。

【0044】

このため、絶縁樹脂12がポリ塩化ビニル樹脂等の非晶質の樹脂によって形成されている場合には、絶縁樹脂12の内周部分と外周部分とで冷却条件が異なってしまうという状況が生じ易い。これが原因で、絶縁樹脂12の内周部分と外周部分とで残留歪みに差が生じてしまうと推定される。上記実施例等からして、絶縁樹脂12の伸び特性の経時変化は、絶縁樹脂12の内周部分と外周部分との残留歪みの差によって生じてしまうと推測される。

【0045】

特に、絶縁樹脂12が内周から急速に冷却される場合には、絶縁樹脂12の内周部分で残留歪みに差を生じやすい。このため、上記樹脂片を加熱すれば、内側に収縮するという現象が生じたと考えられる。上記実施例2からして、このような場合に、特に、絶縁樹脂12の伸び特性の経時変化を生じさせ易いと考えられる。

【0046】

また、絶縁樹脂12がポリオレフィン系樹脂等の結晶性の樹脂によって形成されている場合には、絶縁樹脂12の内周部分と外周部分とで冷却条件が異なることによって、絶縁樹脂12の内周部分と外周部分とで結晶サイズ、整列状態が異なってしまうと考えられる。このような絶縁樹脂12により得られた樹脂片20を加熱した場合、上記と同様に、樹脂片20は変形してしまうと想定される。このため、やはり、樹脂の伸び特性の経時変化の大小は、樹脂の変形度合の大小とおおよそ正の相関関係にあると想定される。

【0047】

なお、本実施形態では、電線10の絶縁樹脂12を対象としたが、その他の樹脂についても同様に適用できる。

【0048】

以上のようにこの発明は詳細に説明されたが、上記した説明は、すべての局面において、例示であって、この発明がそれに限定されるものではない。例示されていない無数の変形例が、この発明の範囲から外れることなく想定され得るものと解される。

【符号の説明】

【0049】

10 電線

11 導体

12 絶縁樹脂

12a 切れ目

20 樹脂片

【特許請求の範囲】

【請求項1】

樹脂の伸び特性の経時変化を推定する方法であって、

(a)長尺形状又は扁平形状の樹脂片を準備する工程と、

(b)前記樹脂片を加熱する工程と、

(c)前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する工程と、

を備える樹脂の伸び特性の経時変化の推定方法。

【請求項2】

請求項1記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(c)において、前記樹脂片の変形度合が大であるほど、前記樹脂の伸び特性の経時変化が大きいと推定する、樹脂の伸び特性の経時変化の推定方法。

【請求項3】

請求項1又は請求項2記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(a)において、電線の絶縁樹脂を前記樹脂片として準備する、樹脂の伸び特性の経時変化の推定方法。

【請求項4】

請求項3記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(a)において、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備する、樹脂の伸び特性の経時変化の推定方法。

【請求項5】

請求項1〜請求項4のいずれか1つに記載の樹脂の伸び特性の経時変化の推定方法であって、

前記樹脂片は、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製である、樹脂の伸び特性の経時変化の推定方法。

【請求項1】

樹脂の伸び特性の経時変化を推定する方法であって、

(a)長尺形状又は扁平形状の樹脂片を準備する工程と、

(b)前記樹脂片を加熱する工程と、

(c)前記工程(b)において加熱された前記樹脂片の変形度合に応じて、前記樹脂の伸び特性の経時変化を推定する工程と、

を備える樹脂の伸び特性の経時変化の推定方法。

【請求項2】

請求項1記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(c)において、前記樹脂片の変形度合が大であるほど、前記樹脂の伸び特性の経時変化が大きいと推定する、樹脂の伸び特性の経時変化の推定方法。

【請求項3】

請求項1又は請求項2記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(a)において、電線の絶縁樹脂を前記樹脂片として準備する、樹脂の伸び特性の経時変化の推定方法。

【請求項4】

請求項3記載の樹脂の伸び特性の経時変化の推定方法であって、

前記工程(a)において、前記電線の前記絶縁樹脂の長手方向に沿って切れ目を形成して、前記絶縁樹脂をその周方向において複数に分割した形状の長尺状の前記樹脂片を準備する、樹脂の伸び特性の経時変化の推定方法。

【請求項5】

請求項1〜請求項4のいずれか1つに記載の樹脂の伸び特性の経時変化の推定方法であって、

前記樹脂片は、ポリ塩化ビニル樹脂製又はポリオレフィン系樹脂製である、樹脂の伸び特性の経時変化の推定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−36951(P2013−36951A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175569(P2011−175569)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

[ Back to top ]