樹脂の射出成形方法

【課題】成形される樹脂が高い熱変形温度を有する場合であっても短いサイクルタイムで射出成形することができる方法を提供する。

【解決手段】熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、4)発熱体の発熱を停止すること、5)熱媒体用流路に水を流して金型を冷却すること、および6)金型から成形品を取り出すことを含む方法。

【解決手段】熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、4)発熱体の発熱を停止すること、5)熱媒体用流路に水を流して金型を冷却すること、および6)金型から成形品を取り出すことを含む方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂の射出成形方法に関する。特に、短い成形サイクルで樹脂を射出成形する方法に関する。

【背景技術】

【0002】

樹脂を射出成形するとき、上記樹脂を、上記樹脂の熱変形温度以上に加熱された金型に射出した後、金型を急激に冷却することにより(H&C成形法)、良好な外観を有する成形品が得られることが知られている。

【0003】

しかし、このようなH&C成形法は、サイクルタイムが長くなる傾向にある。そこで、サイクルタイムを短縮すべく、加熱を急激に行うことが種々検討されている。

【0004】

例えば、金型の急加熱を、金型内を循環する加熱媒体、例えば過熱蒸気、加熱水、加熱油等、と電気加熱体との併用によって行うことが提案されている(例えば、特許文献1)。

【0005】

また、加熱用媒体、例えば熱水または熱油、とヒーターとの併用によって金型のキャビティプレートの加熱を行い、キャビティプレートの加熱が完了した時点またはキャビティプレート温度が80〜90℃に達した時点で圧縮空気によって加熱用媒体を除去することが知られている(例えば、特許文献2)。

【0006】

しかしながら、上記方法では、昇温速度が十分でなく、特に成形樹脂の熱変形温度が高い場合(例えば200℃以上の場合)には、金型を樹脂の熱変形温度以上に加熱するのに時間を要してサイクルタイムが長くなり、高い生産性が得られない。

【特許文献1】特開2001−150506号公報

【特許文献2】特開2007−30432号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、成形される樹脂が高い熱変形温度を有する場合であっても短いサイクルタイムで射出成形することができる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、熱媒体用流路および発熱体を備えた金型を用いてH&C成形法により樹脂を射出成形するとき、熱媒体および発熱体の併用によって金型を加熱して金型温度がある特定の温度に達したときに、熱媒体の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の熱媒体を取り除いた後、該流路を閉鎖することにより、金型の昇温速度をさらに高めることができることを見出した。

【0009】

すなわち、本発明は、熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、

1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、

2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、

3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、

4)発熱体の発熱を停止すること、

5)熱媒体用流路に水を流して金型を冷却すること、および

6)金型から成形品を取り出すこと

を含む方法である。

【発明の効果】

【0010】

本発明方法によれば、金型の昇温速度を従来法よりもさらに高めることができるので、熱変形温度が高い樹脂の場合にも短いサイクルタイムで射出成形することができる。

【発明を実施するための最良の形態】

【0011】

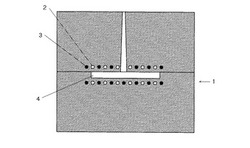

本発明の成形方法は、例えば図1に例示されるような、熱媒体用流路2および発熱体3を備えた金型1を用いるものである。

【0012】

本発明方法によれば、まず、熱媒体用流路に熱媒体としての水蒸気を供給しかつ発熱体を発熱させることにより、金型を加熱する。

【0013】

金型を加熱するとき、水蒸気のみによる加熱では、昇温速度は高いが、高温(例えば200℃を超える温度)に加熱することは困難である。水蒸気のみを用いて金型温度を高温にしようとすると、高い温度の水蒸気が必要であり、そのためには大きな設備が必要となり、温調機のコストも増大する。

【0014】

また、金型を発熱体のみで加熱すると、低コストで高温を得ることができるが、昇温速度が低いので高温に達するまでの時間が長く、従ってサイクルタイムが長くなる。

【0015】

本発明では、低コストで高い昇温速度および高い金型温度を達成するために、水蒸気および発熱体の両方を使用して金型が加熱される。

【0016】

上記水蒸気としては、温度が好ましくは130℃以上、より好ましくは150℃以上、さらに好ましくは170℃以上、特に190℃以上である加圧水蒸気が使用される。上記温度が高いほど、金型の昇温速度を高めることができる。水蒸気温度の上限は、成形樹脂の熱変形温度以下であるのが好ましい。

【0017】

上記発熱体としては、例えば鉄−アルミ−クロム系およびニッケル−クロム系の発熱体、およびこれらを内蔵したカートリッジヒーターおよび棒ヒーターが好ましく使用される。

【0018】

なお、本発明における金型温度は、金型のキャビティ表面温度を意味する。但し、下記実施例1および比較例1では、キャビティ近傍に埋め込まれた熱電対によって測定された温度で代用した。両者は同じであることを確認してある。

【0019】

本発明によれば、水蒸気と発熱体との併用により金型を加熱して金型温度が下記所定の温度Aに達した時点で水蒸気の供給を停止し、熱媒体用流路に空気を流して上記流路内の水蒸気を取り除いた後、上記流路を閉鎖する。このとき、発熱体による加熱は継続されている。

【0020】

上記温度Aは、100℃以上、好ましくは125℃以上、より好ましくは150℃以上で、かつ樹脂の熱変形温度未満、特に、使用する水蒸気の温度未満の範囲である。上限は好ましくは200℃、より好ましくは180℃である。温度Aが低すぎると、水蒸気と発熱体との併用効果が小さくなって昇温速度が遅くなり、また、金型温度(キャビティ表面温度)に、場所によるばらつきが生じやすくなる。温度Aが高すぎると、水蒸気が昇温の阻害要因となり昇温速度が遅くなる。

【0021】

また、上記温度Aは、以下の方法によって決めることができる。まず、水蒸気の供給のみを用いて金型を昇温させて、図2の実線で示すような金型温度の昇温曲線を作成する。次いで、この昇温曲線の初期の傾きを有する直線を作成し(図2の点線)、この直線と上記昇温曲線との差が10〜100℃、好ましくは20〜80℃、更に好ましくは30〜50℃の範囲に入るところの時点Aを決定し、昇温開始から時点Aまでの時間Aを求める。そして、同じ金型を用いて、本発明方法にしたがって、水蒸気と発熱体との併用により金型を昇温させるとき、この昇温開始から時間Aが経過した時点における金型温度が温度Aである。この方法により決められる温度Aは、通常、(水蒸気の温度−30℃)〜(水蒸気の温度)の間、好ましくは(水蒸気の温度−25℃)〜(水蒸気の温度)の間、更に好ましくは(水蒸気の温度−20℃)〜(水蒸気の温度−5℃)の間の温度となる。ただし、上記したように、温度Aは100℃乃至樹脂の熱変形温度未満の範囲内である。なお、図2の実線は、実施例1における金型を使用し、実施例1と同じ条件での水蒸気の供給のみにより金型を昇温させたときの昇温曲線である。

【0022】

媒体用流路内の水蒸気を取り除くために使用される気体は、空気、窒素ガス、アルゴンガス、炭酸ガス、ヘリウムガスから選ばれる少なくとも一種であり、好ましくは圧縮気体、例えば0.2〜1.2MPa、より好ましくは0.5〜1.0MPaの圧縮気体が使用される。

【0023】

熱媒体用流路に空気等の上記気体を流す時間は、上記流路内の水蒸気を取り除くのに十分かつ短い時間が好ましく、例えば0.1〜20秒間、好ましくは0.5〜15秒間、より好ましくは1〜12秒間である。この時間が短すぎると水蒸気を十分に除去できないため本発明の効果が得られにくく、長すぎると昇温速度を低下させる要因となる。

【0024】

熱媒体用流路に空気等の上記気体を流して流路内の水蒸気を取り除いた後、すぐに上記流路の両端を閉鎖する。

【0025】

次いで、発熱体のみによる加熱によって金型温度が下記所定の温度Bに達すると、樹脂をキャビティ4に射出し、発熱体の発熱を停止する。

【0026】

上記温度Bは、樹脂の熱変形温度(HDT)〜HDT+60℃の範囲である。好ましくは、HDT+10℃〜HDT+40℃、さらに好ましくはHDT+20℃〜HDT+40℃の範囲である。上記上限を超えると、加熱時間が長くなってサイクルタイムが長くなると共に、金型への樹脂の張り付きが起こり易くなって離型が困難になる。本発明方法は、温度Bを180℃以上にする場合に特に有効であり、さらには200℃以上、よりさらには220℃以上にする場合に特に有効である。

【0027】

なお、本明細書において、樹脂の熱変形温度(HDT)は、ASTM D648に準拠し、結晶性樹脂が樹脂の主成分である、すなわち樹脂の50重量%超である場合には4.6kg荷重で、それ以外の場合には18.6kg荷重で測定した値である。

【0028】

発熱体の発熱の停止は、金型温度を上記温度Bにすることができればいつ行ってもよい。発熱体の発熱を停止しても金型温度はしばらく上昇する(オーバーシュート)。したがって、上記温度Bに達する少し前に発熱を停止してもよい。例えば、成形品の厚みが薄い場合には、上記オーバーシュートを考慮して、温度Bに達する少し前、例えば5〜10秒前に発熱体の発熱を停止し、金型温度が温度Bに達した時点で樹脂を射出することができる。また、成形品の厚みが厚い場合には、樹脂をキャビティに射出した後の保圧の効果をより有効にするために、保圧をかけている間も発熱体を発熱させて金型を高温に保持し、保圧が完了した後に発熱体の発熱を停止してもよい。

【0029】

本発明において使用され得る樹脂は、種々の熱可塑性樹脂であり得、例えば、熱変形温度が150℃以上、より好ましくは170℃以上、さらに好ましくは200℃以上、特に好ましくは220℃以上である樹脂が使用され得る。また、非晶性樹脂を主成分とする樹脂が好ましく使用される。

【0030】

樹脂の種類としては、例えば、ポリエーテルイミド、熱可塑性ポリイミド、ポリフェニレンエーテル、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリアミド、ポリアセタール、熱可塑性ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリエーテルエーテルケトンおよびポリエーテルニトリルが挙げられる。好ましくは、ポリエーテルイミド、熱可塑性ポリイミド、ポリフェニレンエーテル、ポリスルホン、ポリエーテルスルホンおよびポリアミドイミドである。

【0031】

本発明方法は、上記したように金型温度が上記温度Aに達した時点で水蒸気の供給を停止して熱媒体用流路に空気等の気体を流すことにより、金型の昇温速度をさらに高めることができる。したがって、本発明方法は、熱変形温度が高い樹脂であっても、短いサイクルタイムでの成形を可能にし、熱変形温度が特に高い、例えば200℃以上の、熱可塑性樹脂の成形に好適に使用することができる。

【0032】

樹脂の射出および発熱体の発熱の停止を行った後は、通常行われるように、熱媒体用流路に冷却水を流して金型を冷却し、金型を開いて成形品を取り出す。

【0033】

次に、本発明を下記実施例によって説明するが、以下の実施例は、本発明を限定するものとして決して解釈されるべきでない。

【実施例】

【0034】

実施例1

射出成形機(油圧型締め360t、最大射出圧力2100/cm2)を用いてUltem2100(SABICイノベーティブプラスチックス社製、10重量%ガラスファイバー入りポリエーテルイミド樹脂、HDT200℃)の射出成形を次のように行った。

まず、金型(100mm×200mmの板成形用)を閉じ、熱媒体用流路(8本)への水蒸気(温度170℃、圧力7kgf/cm2)の供給および棒ヒーター(φ8、200mm、800W、8本)の発熱により金型の昇温を開始した。55秒後(金型温度:約162℃)に水蒸気の供給のみを停止し、上記流路に圧縮空気(8kgf/cm2の工業用エアー、常温常湿)を10秒間流した後、バルブを閉めて上記流路を閉鎖した。昇温開始から95秒後(金型温度:約220℃)に樹脂の射出を開始した(射出1.5秒、保圧8.5秒)。昇温開始から105秒後に棒ヒーターのスイッチを切って発熱を停止した。次いで、冷却水(水温25℃、水圧3kgf/cm2、給水量160〜200リットル/分の工業用水)を熱媒体用流路に20秒間流して金型を冷却した後(金型温度:約120℃)、金型を開いて成形品を取り出した。金型温度の経時変化を図3に示す。90℃から223℃(金型の最高温度)に達するまでに要した時間は約98秒であった。そして、ガラスファイバーに起因する表面の凹凸が少ない、良好な外観の成形品が得られた。なお、上記水蒸気を作るためのボイラーとして、換算蒸発量640kg/時、総発生熱量400kWの小型貫流ボイラー(灯油燃料)を使用した。金型温度は、キャビティ近傍に埋め込まれた熱電対によって測定した。

【0035】

比較例1

実施例1において、55秒後に水蒸気の供給を停止した後、空気を流すことなく、直ちに流路を閉鎖した以外は、実施例1と同様にして成形を行った。90℃から223℃までの金型温度の経時変化を図4に示す。比較例1では、90℃から223℃に達するまでに要した時間は約123秒であり、実施例1における約98秒より約25秒長かった。そのため、成形のサイクルタイムも実施例1より約25秒長くなった。

【0036】

なお、図4に示されるように、比較例1では金型温度が200℃を超えた後に昇温速度が一時的に低下する現象が見られたが、実施例1では熱媒体流路内の水蒸気を除去することによりこの現象が抑制され、昇温時間を短縮することができた。

【0037】

参考例1

自動車のルーフレールレッグ成形用金型の固定側金型(棒ヒータ4本と熱媒体用流路3本を備え、これらが互い違いに配置された金型)を用い、熱媒体用流路への水蒸気(温度170℃、圧力7kgf/cm2)の供給および棒ヒーターの発熱により金型の昇温を開始した。金型温度が約150℃になった時点(昇温開始から約12秒後)で水蒸気の供給のみを停止し、上記流路に圧縮空気(8kgf/cm2の工業用エアー、常温常湿)を10秒間流した後、バルブを閉めて上記流路を閉鎖した。棒ヒーターによる加熱を金型温度が200℃になるまで継続した。昇温開始から金型温度が200℃に達するまでに要した時間は約104秒だった。なお、ボイラーは実施例1と同じものを用いた。金型温度は、キャビティ表面上で接触式の温度計を用いて測定した。

【0038】

比較参考例1

水蒸気の供給を停止する温度を90℃(昇温開始から約7秒後)とした以外は参考例1と同様の実験を行った。昇温開始から金型温度が200℃に達するまでに要した時間は約133秒であり、参考例1における104秒より29秒長かった。

【図面の簡単な説明】

【0039】

【図1】図1は、本発明で使用される金型の一例を示す図である。

【図2】図2は、実施例1で使用した金型を水蒸気の供給のみによって加熱したときの金型温度の昇温曲線を示す図である。

【図3】図3は、実施例1における金型温度の経時変化を示す図である。

【図4】図4は、比較例1における金型温度の経時変化を実施例1と比較して示す図である。

【符号の説明】

【0040】

1 金型

2 熱媒体用流路

3 発熱体

4 キャビティ

【技術分野】

【0001】

本発明は、樹脂の射出成形方法に関する。特に、短い成形サイクルで樹脂を射出成形する方法に関する。

【背景技術】

【0002】

樹脂を射出成形するとき、上記樹脂を、上記樹脂の熱変形温度以上に加熱された金型に射出した後、金型を急激に冷却することにより(H&C成形法)、良好な外観を有する成形品が得られることが知られている。

【0003】

しかし、このようなH&C成形法は、サイクルタイムが長くなる傾向にある。そこで、サイクルタイムを短縮すべく、加熱を急激に行うことが種々検討されている。

【0004】

例えば、金型の急加熱を、金型内を循環する加熱媒体、例えば過熱蒸気、加熱水、加熱油等、と電気加熱体との併用によって行うことが提案されている(例えば、特許文献1)。

【0005】

また、加熱用媒体、例えば熱水または熱油、とヒーターとの併用によって金型のキャビティプレートの加熱を行い、キャビティプレートの加熱が完了した時点またはキャビティプレート温度が80〜90℃に達した時点で圧縮空気によって加熱用媒体を除去することが知られている(例えば、特許文献2)。

【0006】

しかしながら、上記方法では、昇温速度が十分でなく、特に成形樹脂の熱変形温度が高い場合(例えば200℃以上の場合)には、金型を樹脂の熱変形温度以上に加熱するのに時間を要してサイクルタイムが長くなり、高い生産性が得られない。

【特許文献1】特開2001−150506号公報

【特許文献2】特開2007−30432号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、成形される樹脂が高い熱変形温度を有する場合であっても短いサイクルタイムで射出成形することができる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、熱媒体用流路および発熱体を備えた金型を用いてH&C成形法により樹脂を射出成形するとき、熱媒体および発熱体の併用によって金型を加熱して金型温度がある特定の温度に達したときに、熱媒体の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の熱媒体を取り除いた後、該流路を閉鎖することにより、金型の昇温速度をさらに高めることができることを見出した。

【0009】

すなわち、本発明は、熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、

1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、

2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、

3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、

4)発熱体の発熱を停止すること、

5)熱媒体用流路に水を流して金型を冷却すること、および

6)金型から成形品を取り出すこと

を含む方法である。

【発明の効果】

【0010】

本発明方法によれば、金型の昇温速度を従来法よりもさらに高めることができるので、熱変形温度が高い樹脂の場合にも短いサイクルタイムで射出成形することができる。

【発明を実施するための最良の形態】

【0011】

本発明の成形方法は、例えば図1に例示されるような、熱媒体用流路2および発熱体3を備えた金型1を用いるものである。

【0012】

本発明方法によれば、まず、熱媒体用流路に熱媒体としての水蒸気を供給しかつ発熱体を発熱させることにより、金型を加熱する。

【0013】

金型を加熱するとき、水蒸気のみによる加熱では、昇温速度は高いが、高温(例えば200℃を超える温度)に加熱することは困難である。水蒸気のみを用いて金型温度を高温にしようとすると、高い温度の水蒸気が必要であり、そのためには大きな設備が必要となり、温調機のコストも増大する。

【0014】

また、金型を発熱体のみで加熱すると、低コストで高温を得ることができるが、昇温速度が低いので高温に達するまでの時間が長く、従ってサイクルタイムが長くなる。

【0015】

本発明では、低コストで高い昇温速度および高い金型温度を達成するために、水蒸気および発熱体の両方を使用して金型が加熱される。

【0016】

上記水蒸気としては、温度が好ましくは130℃以上、より好ましくは150℃以上、さらに好ましくは170℃以上、特に190℃以上である加圧水蒸気が使用される。上記温度が高いほど、金型の昇温速度を高めることができる。水蒸気温度の上限は、成形樹脂の熱変形温度以下であるのが好ましい。

【0017】

上記発熱体としては、例えば鉄−アルミ−クロム系およびニッケル−クロム系の発熱体、およびこれらを内蔵したカートリッジヒーターおよび棒ヒーターが好ましく使用される。

【0018】

なお、本発明における金型温度は、金型のキャビティ表面温度を意味する。但し、下記実施例1および比較例1では、キャビティ近傍に埋め込まれた熱電対によって測定された温度で代用した。両者は同じであることを確認してある。

【0019】

本発明によれば、水蒸気と発熱体との併用により金型を加熱して金型温度が下記所定の温度Aに達した時点で水蒸気の供給を停止し、熱媒体用流路に空気を流して上記流路内の水蒸気を取り除いた後、上記流路を閉鎖する。このとき、発熱体による加熱は継続されている。

【0020】

上記温度Aは、100℃以上、好ましくは125℃以上、より好ましくは150℃以上で、かつ樹脂の熱変形温度未満、特に、使用する水蒸気の温度未満の範囲である。上限は好ましくは200℃、より好ましくは180℃である。温度Aが低すぎると、水蒸気と発熱体との併用効果が小さくなって昇温速度が遅くなり、また、金型温度(キャビティ表面温度)に、場所によるばらつきが生じやすくなる。温度Aが高すぎると、水蒸気が昇温の阻害要因となり昇温速度が遅くなる。

【0021】

また、上記温度Aは、以下の方法によって決めることができる。まず、水蒸気の供給のみを用いて金型を昇温させて、図2の実線で示すような金型温度の昇温曲線を作成する。次いで、この昇温曲線の初期の傾きを有する直線を作成し(図2の点線)、この直線と上記昇温曲線との差が10〜100℃、好ましくは20〜80℃、更に好ましくは30〜50℃の範囲に入るところの時点Aを決定し、昇温開始から時点Aまでの時間Aを求める。そして、同じ金型を用いて、本発明方法にしたがって、水蒸気と発熱体との併用により金型を昇温させるとき、この昇温開始から時間Aが経過した時点における金型温度が温度Aである。この方法により決められる温度Aは、通常、(水蒸気の温度−30℃)〜(水蒸気の温度)の間、好ましくは(水蒸気の温度−25℃)〜(水蒸気の温度)の間、更に好ましくは(水蒸気の温度−20℃)〜(水蒸気の温度−5℃)の間の温度となる。ただし、上記したように、温度Aは100℃乃至樹脂の熱変形温度未満の範囲内である。なお、図2の実線は、実施例1における金型を使用し、実施例1と同じ条件での水蒸気の供給のみにより金型を昇温させたときの昇温曲線である。

【0022】

媒体用流路内の水蒸気を取り除くために使用される気体は、空気、窒素ガス、アルゴンガス、炭酸ガス、ヘリウムガスから選ばれる少なくとも一種であり、好ましくは圧縮気体、例えば0.2〜1.2MPa、より好ましくは0.5〜1.0MPaの圧縮気体が使用される。

【0023】

熱媒体用流路に空気等の上記気体を流す時間は、上記流路内の水蒸気を取り除くのに十分かつ短い時間が好ましく、例えば0.1〜20秒間、好ましくは0.5〜15秒間、より好ましくは1〜12秒間である。この時間が短すぎると水蒸気を十分に除去できないため本発明の効果が得られにくく、長すぎると昇温速度を低下させる要因となる。

【0024】

熱媒体用流路に空気等の上記気体を流して流路内の水蒸気を取り除いた後、すぐに上記流路の両端を閉鎖する。

【0025】

次いで、発熱体のみによる加熱によって金型温度が下記所定の温度Bに達すると、樹脂をキャビティ4に射出し、発熱体の発熱を停止する。

【0026】

上記温度Bは、樹脂の熱変形温度(HDT)〜HDT+60℃の範囲である。好ましくは、HDT+10℃〜HDT+40℃、さらに好ましくはHDT+20℃〜HDT+40℃の範囲である。上記上限を超えると、加熱時間が長くなってサイクルタイムが長くなると共に、金型への樹脂の張り付きが起こり易くなって離型が困難になる。本発明方法は、温度Bを180℃以上にする場合に特に有効であり、さらには200℃以上、よりさらには220℃以上にする場合に特に有効である。

【0027】

なお、本明細書において、樹脂の熱変形温度(HDT)は、ASTM D648に準拠し、結晶性樹脂が樹脂の主成分である、すなわち樹脂の50重量%超である場合には4.6kg荷重で、それ以外の場合には18.6kg荷重で測定した値である。

【0028】

発熱体の発熱の停止は、金型温度を上記温度Bにすることができればいつ行ってもよい。発熱体の発熱を停止しても金型温度はしばらく上昇する(オーバーシュート)。したがって、上記温度Bに達する少し前に発熱を停止してもよい。例えば、成形品の厚みが薄い場合には、上記オーバーシュートを考慮して、温度Bに達する少し前、例えば5〜10秒前に発熱体の発熱を停止し、金型温度が温度Bに達した時点で樹脂を射出することができる。また、成形品の厚みが厚い場合には、樹脂をキャビティに射出した後の保圧の効果をより有効にするために、保圧をかけている間も発熱体を発熱させて金型を高温に保持し、保圧が完了した後に発熱体の発熱を停止してもよい。

【0029】

本発明において使用され得る樹脂は、種々の熱可塑性樹脂であり得、例えば、熱変形温度が150℃以上、より好ましくは170℃以上、さらに好ましくは200℃以上、特に好ましくは220℃以上である樹脂が使用され得る。また、非晶性樹脂を主成分とする樹脂が好ましく使用される。

【0030】

樹脂の種類としては、例えば、ポリエーテルイミド、熱可塑性ポリイミド、ポリフェニレンエーテル、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリアミド、ポリアセタール、熱可塑性ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリエーテルエーテルケトンおよびポリエーテルニトリルが挙げられる。好ましくは、ポリエーテルイミド、熱可塑性ポリイミド、ポリフェニレンエーテル、ポリスルホン、ポリエーテルスルホンおよびポリアミドイミドである。

【0031】

本発明方法は、上記したように金型温度が上記温度Aに達した時点で水蒸気の供給を停止して熱媒体用流路に空気等の気体を流すことにより、金型の昇温速度をさらに高めることができる。したがって、本発明方法は、熱変形温度が高い樹脂であっても、短いサイクルタイムでの成形を可能にし、熱変形温度が特に高い、例えば200℃以上の、熱可塑性樹脂の成形に好適に使用することができる。

【0032】

樹脂の射出および発熱体の発熱の停止を行った後は、通常行われるように、熱媒体用流路に冷却水を流して金型を冷却し、金型を開いて成形品を取り出す。

【0033】

次に、本発明を下記実施例によって説明するが、以下の実施例は、本発明を限定するものとして決して解釈されるべきでない。

【実施例】

【0034】

実施例1

射出成形機(油圧型締め360t、最大射出圧力2100/cm2)を用いてUltem2100(SABICイノベーティブプラスチックス社製、10重量%ガラスファイバー入りポリエーテルイミド樹脂、HDT200℃)の射出成形を次のように行った。

まず、金型(100mm×200mmの板成形用)を閉じ、熱媒体用流路(8本)への水蒸気(温度170℃、圧力7kgf/cm2)の供給および棒ヒーター(φ8、200mm、800W、8本)の発熱により金型の昇温を開始した。55秒後(金型温度:約162℃)に水蒸気の供給のみを停止し、上記流路に圧縮空気(8kgf/cm2の工業用エアー、常温常湿)を10秒間流した後、バルブを閉めて上記流路を閉鎖した。昇温開始から95秒後(金型温度:約220℃)に樹脂の射出を開始した(射出1.5秒、保圧8.5秒)。昇温開始から105秒後に棒ヒーターのスイッチを切って発熱を停止した。次いで、冷却水(水温25℃、水圧3kgf/cm2、給水量160〜200リットル/分の工業用水)を熱媒体用流路に20秒間流して金型を冷却した後(金型温度:約120℃)、金型を開いて成形品を取り出した。金型温度の経時変化を図3に示す。90℃から223℃(金型の最高温度)に達するまでに要した時間は約98秒であった。そして、ガラスファイバーに起因する表面の凹凸が少ない、良好な外観の成形品が得られた。なお、上記水蒸気を作るためのボイラーとして、換算蒸発量640kg/時、総発生熱量400kWの小型貫流ボイラー(灯油燃料)を使用した。金型温度は、キャビティ近傍に埋め込まれた熱電対によって測定した。

【0035】

比較例1

実施例1において、55秒後に水蒸気の供給を停止した後、空気を流すことなく、直ちに流路を閉鎖した以外は、実施例1と同様にして成形を行った。90℃から223℃までの金型温度の経時変化を図4に示す。比較例1では、90℃から223℃に達するまでに要した時間は約123秒であり、実施例1における約98秒より約25秒長かった。そのため、成形のサイクルタイムも実施例1より約25秒長くなった。

【0036】

なお、図4に示されるように、比較例1では金型温度が200℃を超えた後に昇温速度が一時的に低下する現象が見られたが、実施例1では熱媒体流路内の水蒸気を除去することによりこの現象が抑制され、昇温時間を短縮することができた。

【0037】

参考例1

自動車のルーフレールレッグ成形用金型の固定側金型(棒ヒータ4本と熱媒体用流路3本を備え、これらが互い違いに配置された金型)を用い、熱媒体用流路への水蒸気(温度170℃、圧力7kgf/cm2)の供給および棒ヒーターの発熱により金型の昇温を開始した。金型温度が約150℃になった時点(昇温開始から約12秒後)で水蒸気の供給のみを停止し、上記流路に圧縮空気(8kgf/cm2の工業用エアー、常温常湿)を10秒間流した後、バルブを閉めて上記流路を閉鎖した。棒ヒーターによる加熱を金型温度が200℃になるまで継続した。昇温開始から金型温度が200℃に達するまでに要した時間は約104秒だった。なお、ボイラーは実施例1と同じものを用いた。金型温度は、キャビティ表面上で接触式の温度計を用いて測定した。

【0038】

比較参考例1

水蒸気の供給を停止する温度を90℃(昇温開始から約7秒後)とした以外は参考例1と同様の実験を行った。昇温開始から金型温度が200℃に達するまでに要した時間は約133秒であり、参考例1における104秒より29秒長かった。

【図面の簡単な説明】

【0039】

【図1】図1は、本発明で使用される金型の一例を示す図である。

【図2】図2は、実施例1で使用した金型を水蒸気の供給のみによって加熱したときの金型温度の昇温曲線を示す図である。

【図3】図3は、実施例1における金型温度の経時変化を示す図である。

【図4】図4は、比較例1における金型温度の経時変化を実施例1と比較して示す図である。

【符号の説明】

【0040】

1 金型

2 熱媒体用流路

3 発熱体

4 キャビティ

【特許請求の範囲】

【請求項1】

熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、

1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、

2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、

3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、

4)発熱体の発熱を停止すること、

5)熱媒体用流路に水を流して金型を冷却すること、および

6)金型から成形品を取り出すこと

を含む方法。

【請求項2】

樹脂の熱変形温度が200℃以上である、請求項1記載の方法。

【請求項1】

熱媒体用流路および発熱体を備えた金型を用いて樹脂を射出成形する方法において、

1)熱媒体用流路に水蒸気を供給しかつ発熱体を発熱させて金型を加熱すること、

2)金型温度が100℃乃至該樹脂の熱変形温度未満の範囲の温度に達したときに水蒸気の供給を停止し、空気、窒素ガス、アルゴンガス、炭酸ガス及びヘリウムガスから選ばれる少なくとも1種の気体を熱媒体用流路に流して該流路内の水蒸気を取り除いた後、該流路を閉鎖すること、

3)金型温度が該樹脂の熱変形温度(HDT)〜HDT+60℃の範囲の温度に達したときに該樹脂をキャビティに射出すること、

4)発熱体の発熱を停止すること、

5)熱媒体用流路に水を流して金型を冷却すること、および

6)金型から成形品を取り出すこと

を含む方法。

【請求項2】

樹脂の熱変形温度が200℃以上である、請求項1記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−208354(P2009−208354A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−53646(P2008−53646)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

[ Back to top ]