樹脂の成形方法

【課題】金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供すること。

【解決手段】本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する充填工程を有し、金型の微細凹凸パタンが、凹みの開口部(11)を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

【解決手段】本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する充填工程を有し、金型の微細凹凸パタンが、凹みの開口部(11)を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂の成形方法に関し、例えば、金型表面状態を成形品表面に高度に転写する樹脂の成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂の成形において、通常、金型の温度は成形樹脂の固化する温度よりも十分に低い温度に保たれる。これは、熱伝導性が著しく低い樹脂素材を、短時間で溶融状態から、成形品として取り出せる温度にまで冷却するために必要なことである。また、金型表面状態を高度に成形品に転写するには粘度が低い状態の樹脂を高い圧力で金型に押しつける必要がある。しかし、樹脂の固化温度よりも金型温度が低いと、樹脂充填と樹脂の固化が同時に進行することになり、樹脂流動先端部付近で金型に接触した樹脂は、急激に冷却され粘度が高くなるとともに、金型表面に低い圧力で押し付けられた状態で固化するため、金型表面状態を高度に成形品に転写することは困難となる。このため通常の射出成形では、光沢ムラ、ウェルドライン、フローマーク、ジェッティングなどの外観不良や、光ディスクなどの精密成形品では微細なピットの転写不良を起こしやすく、薄肉部品ではショートショットを起こすこともある。金型表面の転写性を高めるには、樹脂充填工程中の樹脂の固化を防止し、最小限にとどめることが必要となる。

【0003】

熱可塑性樹脂の射出成形などでは、成形サイクルタイムを長くせず、経済的に金型表面転写性を高めることが常に要求されてきた。金型表面転写性を高める手段としてこれまで種々の方法が提案されており、例えば、以下の方法が提案されている。

1.金型に熱媒と冷媒を交互に流して金型表面の加熱、冷却を繰り返す方法(非特許文献1参照)

2.成形直前に高周波誘導加熱で金型表面を選択的に加熱する方法(特許文献1参照)

3.金型表面に絶縁層と導電層を設け、導電層に通電して加熱する方法(非特許文献2参照)

4.金型表面を輻射加熱する方法(非特許文献3参照)

5.金型表面を断熱層で被覆し、成形樹脂自身の熱で金型表面を加熱しつつ成形する断熱層被覆法(特許文献2及び特許文献3参照)

【0004】

これらの成形方法は、いずれも射出成形時に金型表面を加熱しつつ成形する成形方法である。すなわち、射出された溶融樹脂が金型壁面に押し付けられる時に金型表面を該樹脂の固化温度以上に加熱されていることにより金型表面転写性を改良する成形方法である。

【0005】

他の成形方法として、本件発明者らは、二酸化炭素などの樹脂に溶解しやすいガスを樹脂の可塑剤として用いる成形方法を提案している(特許文献4及び特許文献5参照)。一方、例えば、可視光の波長以下のような微細な形状を表面に転写した成形品や成形方法についても提案されている(特許文献6から特許文献8参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許公報第4439492号明細書

【特許文献2】米国特許公報第5362226号明細書

【特許文献3】国際公開第1997/04938号パンフレット

【特許文献4】特許第3349070号公報

【特許文献5】特許第3218397号公報

【特許文献6】特開2009−190276号公報

【特許文献7】特開2009−190277号公報

【特許文献8】特開2010−201842号公報

【非特許文献】

【0007】

【非特許文献1】Plastic Technology,VOL.34(June),150(1988)

【非特許文献2】Polym.Eng.Sci.,Vol.34(11),894(1994)

【非特許文献3】合成樹脂,Vol.42(1),48(1996)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1、及び非特許文献1から非特許文献3に記載された技術においては、金型表面を加熱、冷却する時間が必要となることから生産性が低下しやすい問題がある。また、特許文献2及び特許文献3に記載された技術においては、断熱被覆に微細な機能性パタンを付与することが難しい。また、これらの成形方法には、1)溶融樹脂から放散される揮発成分により金型表面の微細凹凸パタンの凹部が埋まり、樹脂に転写される形状が変わってしまう、2)金型と樹脂との接触面積が大きいことから離型が難しく、離型時に樹脂微細凹凸パタンの凸部が引き伸ばされ、微細凹凸パタンの形状が変わってしまうなど、転写の忠実性、生産性に劣るなどの問題もある。

【0009】

また、本件発明者らが提案した特許文献4及び特許文献5に記載された技術においても、金型表面に存在する凹凸形状が5μm〜10μm程度の開口幅でアスペクト比(凹みの深さ/開口幅)が1を越えるような場合には、成形時、樹脂によって金型凹み内部に二酸化炭素が閉じ込められ、樹脂に二酸化炭素が完全に溶け込めずに樹脂の充填不良や、最終充填部付近が過剰な二酸化炭素により発泡し、白化するなどの不良を生じることがあった。また、特許文献6から特許文献8に記載の技術においても、上記に示す転写の連続的な忠実性や生産性の問題を解決するものではない。

【0010】

本発明は、かかる点に鑑みてなされたものであり、金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明者らは、近年、技術進歩が著しいナノインプリントを射出成形で達成するべく鋭意検討を行った結果、本件発明者らが既に出願した特許文献4及び特許文献5に示される技術をもとに、従来技術では得られない著しい効果が得られることを見出し、本発明を完成させるに至った。本発明者らは、従来転写することが難しいと考えられていた高アスペクト比の形状、たとえば可視光線用の反射防止構造(モス・アイ構造)のような、特定の寸法とアスペクト比を有する微細凹凸パタンであっても、従来の金型表面加熱法とは異なる成形方法を用いることにより、金型表面状態が成形品に高度に再現性良く転写できることを見出し、本発明を完成するに至った。すなわち本発明は、次の各発明からなる。

【0012】

本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂を前記キャビティに充填する樹脂充填工程を有し、前記金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、前記凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

【0013】

この方法によれば、樹脂充填工程においてあらかじめ所定圧力の二酸化炭素を充填したキャビティに所定量の二酸化炭素を溶解した液状樹脂を充填することから、樹脂中の揮発成分の放散を抑制できるので、微細凹凸パタンの凹みに対する液状樹脂の揮発成分の付着を抑制することが可能となる。また、所定量の二酸化炭素を溶解した液状樹脂を充填することから、液状樹脂の固化の防止、粘度上昇の抑制、及び粘度の低減が可能となる。さらに、液状樹脂の冷却固化時において、微細凹凸パタンを転写して樹脂表面から二酸化炭素が揮発するので、金型からの樹脂の離形性が向上する。これにより、金属表面の微細凹凸パタンを高度に成形品に転写することができるので、製品形状の自由度が向上し、種々の機能を発現できるナノプリントが可能となる。また、生産性及び経済性に優れた樹脂の成形方法を実現することが可能となる。

【0014】

本発明の樹脂の成形方法においては、前記樹脂が、熱可塑性樹脂であることが好ましい。

【0015】

本発明の樹脂の成形方法においては、前記熱可塑性樹脂が、非晶性熱可塑性樹脂、又は結晶化度40%以下の結晶性熱可塑性樹脂であることが好ましい。

【0016】

本発明の樹脂の成形方法においては、前記凹みの前記開口部の短軸長さが、1.0μm以下であることが好ましい。

【0017】

本発明の樹脂の成形方法においては、前記凹みの前記開口部の短軸長さが、0.3μm以下であることが好ましい。

【0018】

本発明の樹脂の成形方法においては、前記微細凹凸パタンが可視光線用の反射防止構造(モス・アイ構造)であることが好ましい。

【0019】

本発明の樹脂の成形方法においては、前記微細凹凸パタンが縞状のライン・アンド・スペース構造であることが好ましい。

【発明の効果】

【0020】

本発明によれば、金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供することができる。

【図面の簡単な説明】

【0021】

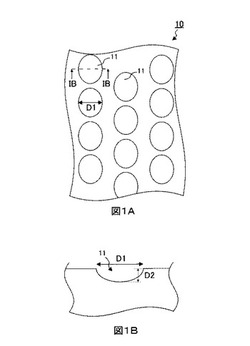

【図1】本実施の形態に係る金型の微細凹凸パタンの模式図である。

【図2】本実施の形態に係る金型及び二酸化炭素供給装置の構成例を示す模式図である。

【図3】本実施の形態に係る金型の模式図である。

【図4】本実施の形態に係る反射防止構造(モス・アイ構造)の断面構造を示す走査型電子顕微鏡写真である。

【図5】本実施の形態に係るライン・アンド・スペース構造の断面構造を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明者は、従来、金型表面の転写を阻害すると考えられていたキャビティ内のガスに着目した。本発明の効果が発現されるメカニズムは、以下のように考えられる。

【0023】

射出成形では、樹脂はキャビティ内を常に層流で流れ、冷却された金型壁面に接触するとその界面に固化層が形成される。後から充填される樹脂はその固化層の内側を流動して前進し、樹脂流動先端部に達してから金型壁面に向かうファウンテンフローと呼ばれる流動をする。キャビティを二酸化炭素などの樹脂に溶解しやすい特定のガスで、適度なガス圧力で満たしてから樹脂を充填すると、ガスは流動樹脂の先端部で吸収され、または金型と樹脂の界面に入り込み樹脂表面層に溶解する。樹脂に溶解したガスは可塑剤として作用し、樹脂表面付近のみ固化温度を選択的に低下させ、樹脂の粘度を下げる。薄い樹脂表面層のみ固化温度が下がり、固化温度が金型表面温度以下となれば、樹脂充填工程中の固化が起きず、成形品の金型表面転写性を著しく改良することができることになる。樹脂表面層に溶解したガスは、時間とともに樹脂内部に拡散し、樹脂表面層の固化温度が上昇するため、通常の樹脂冷却時間内で表面層は固化し、製品として取り出すことができる。

【0024】

また、特定量の二酸化炭素を液状樹脂に溶解させておくと、成形中のみ二酸化炭素が可塑剤として機能し、成形後成形品は変形せずに二酸化炭素が大気中に放散するため、樹脂性能を変えることなく液状樹脂の粘度を低減し、成形を容易にできることから、さらに微細凹凸パタンの転写が容易になる。

【0025】

キャビティに液状の樹脂を充填する際に、樹脂が熱可塑性の場合、樹脂に含まれる低分子量で揮発しやすい添加剤や不純物が、樹脂流動先端部から放散し、金型表面に付着するが、金型表面に比較的深い凹部からなる微細凹凸パタンが存在する場合、この揮発成分の付着により凹部が埋まり、樹脂に転写される形状が変わってしまう。しかし、二酸化炭素などのガスでキャビティをあらかじめ加圧しておくと、樹脂流動先端部から揮発分が放散しにくくなり、揮発成分により凹部が埋まることを防止でき、わずかに揮発成分が付着したとしても、樹脂表層に溶解した二酸化炭素などのガスが可塑剤として働き、揮発成分は樹脂に溶解吸収されやすくなることから、凹部への沈着が防止できると考えられる。

【0026】

樹脂が固化した後に、成形品を離型する際には、樹脂表面から二酸化炭素などのガスが放散しようとするために、金型と樹脂との付着が抑制され、離型が容易になると考えられる。この結果、特定の構造を有する微細凹凸パタンの転写において、キャビティを二酸化炭素などの樹脂に溶解しやすい特定のガスで加圧して成形する本発明に至った。

【0027】

以下、本発明の一実施の形態について、添付図面を参照して詳細に説明する。

本実施の形態に係る樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法である。本実施の形態に係る樹脂の成形方法においては、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する樹脂充填工程を有し、金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(凹み深さ/短軸の長さ)が0.5以上、4.0以下である。

【0028】

(樹脂)

本発明で使用される樹脂としては、一般の射出成形などに使用できる熱可塑性樹脂である。良好に使用できるのは非結晶性熱可塑性樹脂、若しくは非結晶性樹脂が主成分の熱可塑性ポリマーアロイ、又は結晶化度が低い一部の結晶性熱可塑性樹脂である。このような樹脂としては、例えば、ポリプロピレン、ポリ塩化ビニル、アクリル樹脂、スチレン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアリレート、ポリフェニレンエーテル、変成ポリフェニレンエーテル樹脂、シクロオレフィン系樹脂、全芳香族ポリエステル、ポリカーボネート、ポリエーテルイミド、ポリエーテルサルフォン、ポリアミド系樹脂、ポリサルフォン、ポリエーテルエーテルケトン、ポリエーテルケトンなどの熱可塑性のプラスチック材料、及びこれらを一種または二種以上混合したブレンド物、これらに各種充填材を配合した物である。結晶化度が低い一部の結晶性熱可塑性樹脂としては、ポリプロピレン、ポリブチレンテレフタレート、ナイロン6などがあげられ、結晶化度として40%以下であることが好ましい。また、シリコーン樹脂、フェノール系樹脂、ウレタン系樹脂、エポキシ系樹脂など一部の熱硬化性の樹脂であってもよい。樹脂としては、ガス溶解による可塑剤効果を利用して固化温度を低下させる観点から、非結晶性熱可塑性樹脂が特に好ましく、結晶化温度で固化する結晶性樹脂にあっても可塑剤効果が比較的大きいといった観点から、結晶化度が40%以下の結晶性熱可塑性樹脂であれば好ましく使用できる。

【0029】

(ガス)

本発明においては、キャビティに樹脂を充填する樹脂充填工程の前に、キャビティにガス(二酸化炭素)を充填する。このガスとしては、熱可塑性樹脂への溶解度が大きく、樹脂の可塑化効果を有するガスが好ましく、安全性、価格、取り扱いやすさなどの点から二酸化炭素が最も好ましい。ガスが、キャビティに存在することで、樹脂充填工程中にガスが樹脂表面に吸収されて、金型に接する樹脂表面の固化温度を低下させることができる。樹脂への溶解度が低い空気や、窒素程度のガスでは、従来から知られるように、キャビティ中で金型表面の転写を阻害するだけであり、樹脂の固化温度において少なくとも窒素の2倍以上の樹脂への溶解度が必要である。また、ガスは、樹脂を劣化させないこと、金型や成形する環境に対し危険性がないこと、安価であることなどの観点から選定される。ガスとしては、溶解度が大きいものであれば2種以上の混合物であっても使用できる。二酸化炭素以外のガスとしては、炭化水素、及びその一部水素をフッ素などで置換したフロンなどがあり、使用する熱可塑性樹脂により最適な物が選択される。

【0030】

キャビティに封入するガス圧力は、高い圧力になるほど多量のガスが樹脂に溶解するため、より固化温度が低くなり、低い金型温度でも樹脂充填工程中の固化を防止できる。実用的には、要求する金型表面転写性の程度、樹脂やガスの種類、金型温度などから必要なガス圧力が決まり、高い溶解性を持つガスを使用し、金型温度を高く設定すれば低いガス圧力で十分な転写性を得ることもできる。圧力の下限は、樹脂に溶解したガスの可塑剤効果から決まり、二酸化炭素の場合、実用的には1MPa程度である。また、圧力の上限は、特に限定はないが、あまりに高圧になると金型を開こうとする力が無視できなくなり、金型のシールが難しくなるなどの問題が生じやすいことから、15MPa以下が実用的である。ガス圧力は1工程に使用するガスの量を最小限に押さえ、金型のシールやガス供給装置の構造を簡単にするために、要求する効果が得られる範囲で低い方が好ましい。

【0031】

型閉時に型内に残る空気は、型締め中や型締め完了後に使用するガスで置換した方が好ましい。また、使用するガス圧力が1MPaを越えるような場合、空気の影響はほとんど無視できる。樹脂充填後、キャビティ外に押し出されたガスを解放し、大気圧とする。ガスの解放は、キャビティ内を溶融樹脂で満たした後に行う。

【0032】

樹脂充填後は金型表面状態を成形品に転写するため、成形品表面が固化するまでキャビティ内の樹脂に十分な圧力を与えることが望ましい。特に、金型表面にある微細凹凸パタンの凹みが比較的深い場合には、凹み内部のガス圧力に対抗して樹脂を金型に押しつける必要があり、このような場合には通常の成形よりも高い圧力を樹脂に与えることが望ましい。

【0033】

本発明では、キャビティを二酸化炭素で加圧するだけでなく、液状樹脂中に二酸化炭素を可塑剤として溶解することにより粘度を低減し、キャビティ表面の微細凹凸パタンへの樹脂充填を容易にすることもできる。

【0034】

液状樹脂に溶解して粘度を低下させる可塑剤の種類としては、本発明では二酸化炭素を使用しているが、液状樹脂に対する溶解度が大きく、樹脂や金型、成形機素材を劣化させないこと、成形する環境に対し危険性がないこと、安価であること、また成形後に成形品から速やかに揮発することなどの制約を満たす物であればよい。場合によっては飽和炭化水素およびその一部水素をフッ素で置換したフロン、水、アルコールなどの液体も併用でき、これらの2種以上の混合物であっても併用できる。二酸化炭素は樹脂に良く溶解して良好な可塑剤になり、液状樹脂の流動性を向上させる。

【0035】

本発明では、液状樹脂に溶解させる二酸化炭素量は0.1重量%以上である。流動性を顕著に向上させるには0.1重量%以上が必要であり、好ましくは0.2重量%以上である。また、二酸化炭素の溶解量の最大量は3重量%程度である。これは、二酸化炭素をむやみに増やしても二酸化炭素量に対する樹脂の流動性を向上する効果が少なくなる場合があることや、二酸化炭素の気化により樹脂が発泡しやすくなり、キャビティを二酸化炭素で加圧して樹脂充填工程中に、液状樹脂のフローフロントで発泡を防止するとしても、必要となる金型内のガス圧力が著しく高くなるためである。好ましい二酸化炭素の溶解量は3重量%以下である。

【0036】

液状樹脂に二酸化炭素を溶解させると、金型表面の微細凹凸パタンの凹み中に閉じ込められた二酸化炭素の吸収性が向上する傾向があると考えられ、より高いアスペクト比を持つ凹みにおいても樹脂充填が可能となる。

【0037】

熱可塑性樹脂に二酸化炭素を溶解させる方法としては、次の二つの方法が好ましい。一つは、あらかじめ粒状や粉状の樹脂を二酸化炭素雰囲気中に置き二酸化炭素を吸収させて、成形機に供給する方法であり、二酸化炭素の圧力や雰囲気温度、吸収させる時間により吸収量が決まる。この方法では、可塑化時に樹脂が加熱されるに従って樹脂中の二酸化炭素の一部が揮散するため、溶融樹脂中の二酸化炭素量はあらかじめ吸収させた量よりも少なくなる。このため、成形機のホッパなど樹脂の供給経路も二酸化炭素雰囲気にすることが望ましい。もう一つの方法は、成形機のシリンダ内で樹脂を可塑化するときや、可塑化した樹脂に二酸化炭素を溶解させる方法で、成形機のホッパ付近を二酸化炭素雰囲気にする、またはスクリュの中間部や先端、シリンダから可塑化樹脂に二酸化炭素を注入する方法である。スクリュやシリンダの中間部から二酸化炭素を注入する場合には、注入部付近のスクリュ溝深さを深くして、樹脂圧力を低くすることが好ましい。また、二酸化炭素を注入後、樹脂中に均一に溶解、分散させるため、スクリュにダルメージや混練ピンなどのミキシング機構を付けたり、樹脂流路にスタティックミキサを設けることが好ましい。射出成形機としては、インラインスクリュ方式でもスクリュプリプラ方式でも使用できるが、スクリュプリプラ方式は、樹脂を可塑化する押出し機部分のスクリュデザインや二酸化炭素の注入位置の変更が容易であることから、特に好ましい。

【0038】

本発明では、あらかじめキャビティを、樹脂充填中に溶融樹脂のフローフロントで発泡が起きない圧力以上に二酸化炭素で加圧状態にしてから、射出成形する。キャビティに封入するガス圧力は、成形品表面の発泡模様が消える最低圧力以上であれば成形は可能であるが、高度な転写性が要求される場合には、成形機の型締め力や金型のシール性能に応じ、可能な限りガス圧力を高めることが望ましい。樹脂充填後は、金型表面状態を成形品に転写するため、成形品表面が固化するまでキャビティ内の樹脂に十分な圧力で加圧することが望ましい。樹脂の加圧方法としてはキャビティに溶融樹脂を補充する樹脂保圧、樹脂中や樹脂金型界面にガスなどの圧力流体を注入する方法、キャビティ体積を減少させる射出圧縮法などがあげられる。通常は、樹脂が冷却固化するまで樹脂が発泡しない高い圧力で樹脂を加圧するが、樹脂表面が固化した後に、加圧圧力を低減することで成形品の中心部を発泡させることもできる。

【0039】

熱可塑性樹脂中の二酸化炭素は、熱可塑性樹脂が固化した後に成形品を大気中に放置すれば徐々に大気中に放散する。放散により成形品に気泡を生じることはなく、放散後の成形品の性能は本来熱可塑性樹脂が有するものと変わらない。

【0040】

(微細凹凸パタン)

図1Aは、本実施の形態に係る金型の微細パタンの模式的な平面図であり、図1Bは、図1Aの一点鎖線の拡大断面図である。本発明においては、金型表面(微細凹凸パタン形成面10)に存在する微細凹凸パタンの深さを規定する方法として、微細凹凸パタンの凹みの開口部11を楕円で近似している。ここで、近似した楕円内部の2焦点を通る直線を長軸とし、この長軸の垂直二等分線を楕円内部に引いた線分を短軸D1とする。このとき、楕円の短軸D1の長さが3μm以下で、凹みの深さD2と短軸D1の長さの比(凹みの深さD2/短軸D1の長さ、アスペクト比)が0.5以上、4.0以下である場合、上記のように、キャビティを二酸化炭素で加圧した後に樹脂を充填すると、高い生産性を保ったまま、転写性、離型性を著しく改良することができる。ここで短軸長さが1mm程度と大きい場合は、樹脂充填工程中の表面固化の影響が少なくなり形状の転写は比較的容易で、二酸化炭素の効果は顕著とはいえず、離型性についても汎用のシリコーン系離型剤などを用いることで改良が可能である。また、開口部11の短軸D1の長さとしては、二酸化炭素の効果が顕著に得られる観点から1.0μm以下であることが好ましく、0.3μm以下であることがより好ましい。

【0041】

短軸長さが小さくなるに従い、樹脂充填工程中の表面固化の影響が無視できなくなる。短軸の長さが10μm〜100μm程度の微細凹凸パタンを形成する場合において、凹みの深さと短軸の長さの比(凹みの深さ/短軸の長さ)が0.5以上になると、金型温度を一定に保つ通常の成形方法では転写が難しく、樹脂充填工程中に金型表面温度を樹脂の固化温度以上に保つなどの手法が必要となる。特に短軸の長さが5μm以下、さらには3μm以下の場合において、凹みの深さ/短軸の長さの値が0.5以上になると、再現性良く微細凹凸パタンを転写するためには、樹脂充填工程中の表面固化を防止するだけでなく、金型の凹部への樹脂揮発成分の沈着を抑制する必要がある。また良好な離型性を保つためには、従来の塗布型離型剤では凹みが埋まってしまうことから、単分子皮膜形成形の離型剤が必要になるが、金型表面温度が高いと安定した離型性を保つことが難しく、キャビティを二酸化炭素で加圧することが必要になる。短軸の長さの下限については、現状では数mm角といった実用レベルの比較的大面積にわたり、微細凹凸パタンを得ることが難しく実証できないが、45nmの短軸長さを用いた実施例から推測すると、10nm(0.01μm)程度の転写は可能であると考えられる。

【0042】

ここで、凹みの深さ/短軸の長さの値が0.5未満でも、二酸化炭素による金型の凹部の汚れ防止や離型性を改善する効果は得られるが、樹脂充填が比較的容易であることから効果は顕著とはいえない。また、凹みの深さ/短軸の長さの値が4.0を越えるような場合は、凹みの開口部形状や樹脂の流動方向にもよるが、樹脂充填中に二酸化炭素が凹みから逃げにくくなる。また、場合によっては二酸化炭素が凹み内部で圧縮され、樹脂の充填を妨げることもあることから、凹みの深さ/短軸の長さの値は4.0以下が実用的といえる。

【0043】

(ガス供給装置及び金型)

キャビティ内にガスを供給し、又はキャビティ内のガスを排出するガス供給装置、ガス配管および金型においては、ガスの液化を防ぐための対策をとることが好ましい。これはガスの液化が起きるような温度では、高いガス圧力が得られないばかりか、キャビティ内で液化ガスが樹脂に触れると多量のガスが樹脂中に溶け込み、ガス圧力解放後に成形品表面が発泡し、外観不良を起こすためである。液化防止の対策としては、ガスを加温器により加熱し、ガスの流路や金型の温度もガスの臨界温度以上に保つことや、樹脂充填時にキャビティからガスが押し出されことによる大幅な圧力上昇を防止するために、キャビティと配管内のガス圧力を任意の範囲に保つことのできる圧力解放弁や、キャビティからガスが逆流可能なガス溜めを設けることがあげられる。

【0044】

通常、カウンタプレッシャ成形などで金型を気密構造にするには、パーティング面や各プレート間Oリングでシールし、キャビティに連通する突き出しピンなどの可動ピンもOリングや半径方向の断面形状がU字形状のゴムパッキンでシールする、または突き出しピンが固定された突き出しプレート部分全体を覆い気密とするなどの方法が採られている。

【0045】

また、可動ピンをパッキンでシールする場合、キャビティとパッキン間でピンまわりの隙間に入った加圧ガスは、樹脂充填により隙間に閉じこめられ、成形品表面が冷え金型表面から離れると、キャビティに流れ出し、十分に固まっていない成形品表面を凹ませ、型開き時に成形品を膨らませ変形させることがある。このような問題が生じる場合は、ピンまわりの隙間に入った加圧ガスを、キャビティ以外の経路から金型外に排出できる溝や穴を金型に設け、樹脂充填後、キャビティから押し出されたガスの排出と同時に排気することが望ましい。

【0046】

キャビティへのガスの注入は、一般にキャビティのガス抜きに用いられる金型構造を用いれば可能であり、キャビティ外周のパーティング面に設けたスリット、金型入れ子や突き出しピンの隙間、ガス抜きピン、多孔質焼結体でできた入れ子などが使用できる。

【0047】

図2に、金型1及びガス供給装置としての二酸化炭素供給系2の構成の一例を示す。

図2に示すように、金型1は、型を閉じた状態でキャビティ20を構成するキャビティブロック21と、キャビティ20に加熱溶融した樹脂を導入するゲート22及びスプル23と、冷却固化した樹脂をキャビティ20から離形する突出しピン24と、を備える。また、金型1は、二酸化炭素供給系2からキャビティ20にガス(二酸化炭素ガス)を導入すると共に、キャビティ20からガスを金型1外に排出するための通気孔25と、キャビティ20内の気密性を高めるOリング26とを備える。

【0048】

キャビティ20を構成するキャビティブロック21の表面には、微細凹凸パタンが形成されており、この微細パタンが樹脂成形品に転写されるようになっている。ゲート22及びスプル23は、キャビティ20内に溶融状態の樹脂を導入するように設けられる。キャビティ20の外側には、ガスの給排気用の溝としてのベント27が設けられる。ベント27は、ベントスリット28、及び通気孔25を介してベント27から金型1外に設けられた二酸化炭素供給系2に連通される。

【0049】

図3Aは、金型1の模式的な平面図であり、図3Bは、図3Aの一点鎖線の拡大断面図である。なお、図3Aにおいては、図2に示したキャビティ20内をスプル23側から見た平面図を示している。図3Aに示すように、キャビティ20内の中央部に、平面視略矩形形状の微細凹凸パタン形成面10が設けられている。この微細凹凸パタン形成面10を含み、微細凹凸パタン形成面10より僅かに大きな領域が、ゲート22から樹脂が充填される製品領域41となる。製品領域41の外側には、キャビティ20に対するガスの給排気用溝としてのベント27が設けられる。ベント27は、通気孔25を介して金型1外に連通される。このベント27の外側には、Oリング26が設けられ、キャビティ20内の気密が保持される。

【0050】

二酸化炭素供給系2は、二酸化炭素供給源としてのCO2ボンベ31と、二酸化炭素ガスを減圧して所定の圧力に調整する減圧弁32と、キャビティ20内に供給する二酸化炭素を溜めるガス溜33と、キャビティ20内への二酸化炭素ガスの供給/停止を切替える電磁弁34とを備える。

【0051】

二酸化炭素供給系2においては、液化炭酸ガスを充填したボンベ31を50℃で保温しガス供給源として用いる。二酸化炭素ガスは、減圧弁32にて所定圧力に調圧された後、約40℃に保温されたガス溜33に溜められる。キャビティ20内へのガス供給は、ガス溜33の下流にある電磁弁34を開閉することで行われる。樹脂充填中はガス溜33とキャビティ20が連通した状態となる。樹脂充填が終了するとほぼ同時に、電磁弁34を動作することで、ベント27から通気孔25内のガスを金型1外に開放する。

【0052】

次に、金型1及び二酸化炭素供給系2を用いた本実施の形態に係る樹脂の成形方法の一例について説明する。まず、金型1を閉じて型締めを行った後に、樹脂充填工程において、CO2ボンベ31から減圧弁32を介して金型1のキャビティ20内に二酸化炭素を供給し、キャビティ20内の圧力を1MPa〜15MPaに調圧する。次に、金型1のスプル23及びゲート22を介して、あらかじめ成形機シリンダ内で二酸化炭素を溶解した溶融樹脂をキャビティ20内に充填する。ここで、液状樹脂の充填の際に、キャビティ20内が所定の圧力となっているので、樹脂に含まれる揮発成分の放散が抑制され、キャビティ20内の微細凹凸パタン10内部への揮発成分の付着を抑制できる。また、キャビティ20内に充填された樹脂が、キャビティ20内を展開する際に、キャビティ20内に充填された二酸化炭素及びあらかじめ樹脂に溶解された二酸化炭素により、樹脂の粘度上昇の抑制及び固化の防止が可能となる。

【0053】

樹脂充填後はキャビティ20内に充填された樹脂を加圧し、微細凹凸パタンを樹脂表面に転写しながら冷却固化する。ここで、微細凹凸パタンを転写して冷却固化した成形品表面から二酸化炭素が揮発するので、微細凹凸パタン10からの樹脂の離形が容易となる。冷却固化工程の終了後、金型1の突出しピン24により、冷却固化した成形品をキャビティ20から離形する。

【実施例】

【0054】

以下、本発明の効果を明確にするために行った実施例、及び比較例により本発明の効果をさらに具体的に説明する。なお、本発明は、以下の実施例、及び比較例によって何ら限定されるものではない。

【0055】

射出成形においては、樹脂としてアクリル樹脂(デルペット 80NH、旭化成ケミカルズ社製)を使用し、使用前に熱風乾燥機中で80℃、5時間乾燥して使用した。ガスとしては、純度99.5%以上の二酸化炭素を使用した。

【0056】

成形機としては、住友重機械工業製SG125M−HPのAMOTEC(登録商標)仕様を使用した。可塑化部分は、スクリュ径32mm、L/D23のベントタイプでベントを二酸化炭素で加圧できる構成とし、ノズルはシャットオフノズルとした。また、型締め・射出機構に連動しキャビティに二酸化炭素を給排気するガス供給ユニットを設置した。

【0057】

金型としては、成形品形状が長方形のものを用いた。金型の製品部は、縦横各120、60mm、厚み2mmであり、ゲートは、幅3mm、厚み1mmでランド長さ3mmであり、ランナ断面が平均幅4mm、深さ4mmのほぼ正方形、ランナ長さが140mm、スプル平均直径4mm長さ55mmで、ノズルタッチ部の直径が3.5mmである。金型のキャビティ外周は、キャビティ、スプル、ランナの外周をOリングでシールして、キャビティを気密構造とし、ガス供給ユニットからキャビティに二酸化炭素を供給、排気できる構造とした。

【0058】

金型は、固定側に微細凹凸パタン転写用の0.3mm厚みのNi製スタンパを固定できる構造とし、移動側の表面は平滑な鏡面とした。スタンパは、反射防止構造(モス・アイ構造)と縞状のライン・アンド・スペース構造の2種類を用いた。図4に反射防止構造(モス・アイ構造)の断面構造の走査型電子顕微鏡写真を示し、図5にライン・アンド・スペース構造の断面構造の走査型電子顕微鏡写真を示す。反射防止構造は、先の丸い円錐状の突起を平面上に多数構成した構造である。スタンパの表面形状としては、凹みの開口部を楕円で近似したときの短軸の長さが約200nmであり、凹みの深さは約290nmであり、ピッチ約250nmで六方充填状に面上に凹みが並んでいた。また、ライン・アンド・スペース構造は、長く直線状に伸びる板状の突起が互いに平行に並んだ構造である。直線状に伸びる軸と直角の断面における形状はほぼ矩形状であり、スタンパの表面形状としては、直線状に伸びる溝状凹みの開口部の幅が約40nm、凹みの深さは約110nmで、ピッチ約100nmであった。射出成形時のシリンダ設定温度は260℃とし、金型キャビティの表面温度は90℃とした。

【0059】

(実施例1)

微細凹凸パタン転写用スタンパに反射防止構造を用い、アクリル樹脂を成形機に投入しベント部に二酸化炭素を6MPaで供給して可塑化した。溶融アクリル樹脂を、8MPaの二酸化炭素を満たしたキャビティに、樹脂充填時間0.2秒で充填して、樹脂充填後、シリンダ内圧130MPaで5秒間保圧し、30秒間冷却した後に成形品を取り出した。キャビティ内の二酸化炭素は、保圧工程において大気中に開放した。この成形を300回連続で行い、100回ごとにサンプリングした。成形品の転写均一性を観察するために、移動側の表面を黒色に塗装して、入射角度約70度で白色光を当て反射光の色、明るさ、ムラを観察したが、いずれの成形品も均一に反射防止構造が転写されていることがわかった。成形品に含まれていた二酸化炭素量を測定するために、成形直後の成形品重量と、成形品を90℃の真空乾燥機中に10日間放置し一定重量になったときの成形品重量を測定したところ、成形品には0.9重量%の二酸化炭素が含まれていたことがわかり、溶融樹脂中にも同量の二酸化炭素が含まれていたと推定した。

【0060】

(実施例2)

微細凹凸パタン転写用スタンパにライン・アンド・スペース構造を用い、実施例1と同様にアクリル樹脂を成形した。実施例1と同様に微細ラインと直角の方向から成形品の転写均一性を観察したが、いずれの成形品も均一にライン・アンド・スペース構造が転写されていることがわかった。

【0061】

(比較例1)

微細凹凸パタン転写用スタンパに反射防止構造を用い、二酸化炭素を用いることなく、実施例1と同様の条件でアクリル樹脂を成形した。連続成形は20回として、10回ごとにサンプリングした。連続成形後に、実施例1と同様の条件で1回アクリル樹脂を成形した。実施例1と同様に成形品の転写均一性を観察したが、20回の連続成形品は、いずれも反射光が多いことから転写状態が不十分であり、ゲート側の幅約15mmの範囲は特にフローマーク状の模様があり、転写状態もより低いことがわかった。21回目の実施例1と同様の条件における成形品は、反射光から20回目よりも転写状態は向上しているものの、ゲート側の模様が残り、実施例2の成形品よりも反射光量が多いことから、転写したパタンの高さが低くなっていることがわかった。

【0062】

(比較例2)

微細凹凸パタン転写用スタンパにライン・アンド・スペース構造を用い、アクリル樹脂を成形機に投入し可塑化した。金型キャビティ表面温度をあらかじめ130℃として、溶融アクリル樹脂をキャビティに樹脂充填時間0.2秒で充填した後、シリンダ内圧150MPaで5秒間保圧した。その後シリンダ内圧100MPaで保圧中に約3分間で金型キャビティの表面温度を80℃まで冷却し、成形品を取り出した。実施例1と同様に微細ラインと直角の方向から成形品の転写均一性を観察したが、転写面全体に光沢が異なるムラが生じていた。成形品の中央部を走査型電子顕微鏡により観察したところ、ライン・アンド・スペース構造の板状部分が、離型方向に不規則に引き伸ばされ、部分的に倒れていることがわかった。

【0063】

実施例1、実施例2、及び比較例1において得られた成形品の微細凹凸パタン転写状態を評価するために、原子間力顕微鏡を用いて、成形品中央部の一辺約2μmの正方形部分のパタン高さを測定し、5個の連続する凹凸部分の最大、最少高さから平均値を求めた。実施例1、実施例2の結果を下記表1に示し、比較例1の結果を下記表2に示す。

【0064】

【表1】

【表2】

【0065】

表1及び表2から分かるように、実施例1、実施例2においては、安定して高い転写性が得られた。また、比較例1に示すように、二酸化炭素を用いない一般的な成形手法では転写性が低下した。比較例1においては、わずかに20回の成形において微細凹凸パタンの凹みが樹脂からの揮発物により部分的に埋まってしまったと考えられる。

【産業上の利用可能性】

【0066】

本発明は、金型表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる成形品の成形方法を実現できるという効果を有し、特に、透明な合成樹脂を用いて成形したレンチキュラーレンズ、フレネルレンズなどのレンズ、光ディスクなどの記録材料、液晶表示部品である導光板、拡散板、可視光線用の反射防止構造(モス・アイ構造)又はライン・アンド・スペース構造を有する光学部材、の各種光学部品、バイオミメティクス機能部品などの分野におけるナノインプリント技術として好適に用いることが可能となる。

【符号の説明】

【0067】

1 金型

2 二酸化炭素供給系

10 微細凹凸パタン形成面

11 開口部

20 キャビティ

21 キャビティブロック

22 ゲート

23 スプル

24 突出しピン

25 通気孔

26 Oリング

27 ベント

28 ベントスリット

31 CO2ボンベ

32 減圧弁

33 ガス溜

34 電磁弁

41 製品領域

【技術分野】

【0001】

本発明は、樹脂の成形方法に関し、例えば、金型表面状態を成形品表面に高度に転写する樹脂の成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂の成形において、通常、金型の温度は成形樹脂の固化する温度よりも十分に低い温度に保たれる。これは、熱伝導性が著しく低い樹脂素材を、短時間で溶融状態から、成形品として取り出せる温度にまで冷却するために必要なことである。また、金型表面状態を高度に成形品に転写するには粘度が低い状態の樹脂を高い圧力で金型に押しつける必要がある。しかし、樹脂の固化温度よりも金型温度が低いと、樹脂充填と樹脂の固化が同時に進行することになり、樹脂流動先端部付近で金型に接触した樹脂は、急激に冷却され粘度が高くなるとともに、金型表面に低い圧力で押し付けられた状態で固化するため、金型表面状態を高度に成形品に転写することは困難となる。このため通常の射出成形では、光沢ムラ、ウェルドライン、フローマーク、ジェッティングなどの外観不良や、光ディスクなどの精密成形品では微細なピットの転写不良を起こしやすく、薄肉部品ではショートショットを起こすこともある。金型表面の転写性を高めるには、樹脂充填工程中の樹脂の固化を防止し、最小限にとどめることが必要となる。

【0003】

熱可塑性樹脂の射出成形などでは、成形サイクルタイムを長くせず、経済的に金型表面転写性を高めることが常に要求されてきた。金型表面転写性を高める手段としてこれまで種々の方法が提案されており、例えば、以下の方法が提案されている。

1.金型に熱媒と冷媒を交互に流して金型表面の加熱、冷却を繰り返す方法(非特許文献1参照)

2.成形直前に高周波誘導加熱で金型表面を選択的に加熱する方法(特許文献1参照)

3.金型表面に絶縁層と導電層を設け、導電層に通電して加熱する方法(非特許文献2参照)

4.金型表面を輻射加熱する方法(非特許文献3参照)

5.金型表面を断熱層で被覆し、成形樹脂自身の熱で金型表面を加熱しつつ成形する断熱層被覆法(特許文献2及び特許文献3参照)

【0004】

これらの成形方法は、いずれも射出成形時に金型表面を加熱しつつ成形する成形方法である。すなわち、射出された溶融樹脂が金型壁面に押し付けられる時に金型表面を該樹脂の固化温度以上に加熱されていることにより金型表面転写性を改良する成形方法である。

【0005】

他の成形方法として、本件発明者らは、二酸化炭素などの樹脂に溶解しやすいガスを樹脂の可塑剤として用いる成形方法を提案している(特許文献4及び特許文献5参照)。一方、例えば、可視光の波長以下のような微細な形状を表面に転写した成形品や成形方法についても提案されている(特許文献6から特許文献8参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許公報第4439492号明細書

【特許文献2】米国特許公報第5362226号明細書

【特許文献3】国際公開第1997/04938号パンフレット

【特許文献4】特許第3349070号公報

【特許文献5】特許第3218397号公報

【特許文献6】特開2009−190276号公報

【特許文献7】特開2009−190277号公報

【特許文献8】特開2010−201842号公報

【非特許文献】

【0007】

【非特許文献1】Plastic Technology,VOL.34(June),150(1988)

【非特許文献2】Polym.Eng.Sci.,Vol.34(11),894(1994)

【非特許文献3】合成樹脂,Vol.42(1),48(1996)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1、及び非特許文献1から非特許文献3に記載された技術においては、金型表面を加熱、冷却する時間が必要となることから生産性が低下しやすい問題がある。また、特許文献2及び特許文献3に記載された技術においては、断熱被覆に微細な機能性パタンを付与することが難しい。また、これらの成形方法には、1)溶融樹脂から放散される揮発成分により金型表面の微細凹凸パタンの凹部が埋まり、樹脂に転写される形状が変わってしまう、2)金型と樹脂との接触面積が大きいことから離型が難しく、離型時に樹脂微細凹凸パタンの凸部が引き伸ばされ、微細凹凸パタンの形状が変わってしまうなど、転写の忠実性、生産性に劣るなどの問題もある。

【0009】

また、本件発明者らが提案した特許文献4及び特許文献5に記載された技術においても、金型表面に存在する凹凸形状が5μm〜10μm程度の開口幅でアスペクト比(凹みの深さ/開口幅)が1を越えるような場合には、成形時、樹脂によって金型凹み内部に二酸化炭素が閉じ込められ、樹脂に二酸化炭素が完全に溶け込めずに樹脂の充填不良や、最終充填部付近が過剰な二酸化炭素により発泡し、白化するなどの不良を生じることがあった。また、特許文献6から特許文献8に記載の技術においても、上記に示す転写の連続的な忠実性や生産性の問題を解決するものではない。

【0010】

本発明は、かかる点に鑑みてなされたものであり、金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明者らは、近年、技術進歩が著しいナノインプリントを射出成形で達成するべく鋭意検討を行った結果、本件発明者らが既に出願した特許文献4及び特許文献5に示される技術をもとに、従来技術では得られない著しい効果が得られることを見出し、本発明を完成させるに至った。本発明者らは、従来転写することが難しいと考えられていた高アスペクト比の形状、たとえば可視光線用の反射防止構造(モス・アイ構造)のような、特定の寸法とアスペクト比を有する微細凹凸パタンであっても、従来の金型表面加熱法とは異なる成形方法を用いることにより、金型表面状態が成形品に高度に再現性良く転写できることを見出し、本発明を完成するに至った。すなわち本発明は、次の各発明からなる。

【0012】

本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂を前記キャビティに充填する樹脂充填工程を有し、前記金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、前記凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

【0013】

この方法によれば、樹脂充填工程においてあらかじめ所定圧力の二酸化炭素を充填したキャビティに所定量の二酸化炭素を溶解した液状樹脂を充填することから、樹脂中の揮発成分の放散を抑制できるので、微細凹凸パタンの凹みに対する液状樹脂の揮発成分の付着を抑制することが可能となる。また、所定量の二酸化炭素を溶解した液状樹脂を充填することから、液状樹脂の固化の防止、粘度上昇の抑制、及び粘度の低減が可能となる。さらに、液状樹脂の冷却固化時において、微細凹凸パタンを転写して樹脂表面から二酸化炭素が揮発するので、金型からの樹脂の離形性が向上する。これにより、金属表面の微細凹凸パタンを高度に成形品に転写することができるので、製品形状の自由度が向上し、種々の機能を発現できるナノプリントが可能となる。また、生産性及び経済性に優れた樹脂の成形方法を実現することが可能となる。

【0014】

本発明の樹脂の成形方法においては、前記樹脂が、熱可塑性樹脂であることが好ましい。

【0015】

本発明の樹脂の成形方法においては、前記熱可塑性樹脂が、非晶性熱可塑性樹脂、又は結晶化度40%以下の結晶性熱可塑性樹脂であることが好ましい。

【0016】

本発明の樹脂の成形方法においては、前記凹みの前記開口部の短軸長さが、1.0μm以下であることが好ましい。

【0017】

本発明の樹脂の成形方法においては、前記凹みの前記開口部の短軸長さが、0.3μm以下であることが好ましい。

【0018】

本発明の樹脂の成形方法においては、前記微細凹凸パタンが可視光線用の反射防止構造(モス・アイ構造)であることが好ましい。

【0019】

本発明の樹脂の成形方法においては、前記微細凹凸パタンが縞状のライン・アンド・スペース構造であることが好ましい。

【発明の効果】

【0020】

本発明によれば、金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本実施の形態に係る金型の微細凹凸パタンの模式図である。

【図2】本実施の形態に係る金型及び二酸化炭素供給装置の構成例を示す模式図である。

【図3】本実施の形態に係る金型の模式図である。

【図4】本実施の形態に係る反射防止構造(モス・アイ構造)の断面構造を示す走査型電子顕微鏡写真である。

【図5】本実施の形態に係るライン・アンド・スペース構造の断面構造を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明者は、従来、金型表面の転写を阻害すると考えられていたキャビティ内のガスに着目した。本発明の効果が発現されるメカニズムは、以下のように考えられる。

【0023】

射出成形では、樹脂はキャビティ内を常に層流で流れ、冷却された金型壁面に接触するとその界面に固化層が形成される。後から充填される樹脂はその固化層の内側を流動して前進し、樹脂流動先端部に達してから金型壁面に向かうファウンテンフローと呼ばれる流動をする。キャビティを二酸化炭素などの樹脂に溶解しやすい特定のガスで、適度なガス圧力で満たしてから樹脂を充填すると、ガスは流動樹脂の先端部で吸収され、または金型と樹脂の界面に入り込み樹脂表面層に溶解する。樹脂に溶解したガスは可塑剤として作用し、樹脂表面付近のみ固化温度を選択的に低下させ、樹脂の粘度を下げる。薄い樹脂表面層のみ固化温度が下がり、固化温度が金型表面温度以下となれば、樹脂充填工程中の固化が起きず、成形品の金型表面転写性を著しく改良することができることになる。樹脂表面層に溶解したガスは、時間とともに樹脂内部に拡散し、樹脂表面層の固化温度が上昇するため、通常の樹脂冷却時間内で表面層は固化し、製品として取り出すことができる。

【0024】

また、特定量の二酸化炭素を液状樹脂に溶解させておくと、成形中のみ二酸化炭素が可塑剤として機能し、成形後成形品は変形せずに二酸化炭素が大気中に放散するため、樹脂性能を変えることなく液状樹脂の粘度を低減し、成形を容易にできることから、さらに微細凹凸パタンの転写が容易になる。

【0025】

キャビティに液状の樹脂を充填する際に、樹脂が熱可塑性の場合、樹脂に含まれる低分子量で揮発しやすい添加剤や不純物が、樹脂流動先端部から放散し、金型表面に付着するが、金型表面に比較的深い凹部からなる微細凹凸パタンが存在する場合、この揮発成分の付着により凹部が埋まり、樹脂に転写される形状が変わってしまう。しかし、二酸化炭素などのガスでキャビティをあらかじめ加圧しておくと、樹脂流動先端部から揮発分が放散しにくくなり、揮発成分により凹部が埋まることを防止でき、わずかに揮発成分が付着したとしても、樹脂表層に溶解した二酸化炭素などのガスが可塑剤として働き、揮発成分は樹脂に溶解吸収されやすくなることから、凹部への沈着が防止できると考えられる。

【0026】

樹脂が固化した後に、成形品を離型する際には、樹脂表面から二酸化炭素などのガスが放散しようとするために、金型と樹脂との付着が抑制され、離型が容易になると考えられる。この結果、特定の構造を有する微細凹凸パタンの転写において、キャビティを二酸化炭素などの樹脂に溶解しやすい特定のガスで加圧して成形する本発明に至った。

【0027】

以下、本発明の一実施の形態について、添付図面を参照して詳細に説明する。

本実施の形態に係る樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法である。本実施の形態に係る樹脂の成形方法においては、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する樹脂充填工程を有し、金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(凹み深さ/短軸の長さ)が0.5以上、4.0以下である。

【0028】

(樹脂)

本発明で使用される樹脂としては、一般の射出成形などに使用できる熱可塑性樹脂である。良好に使用できるのは非結晶性熱可塑性樹脂、若しくは非結晶性樹脂が主成分の熱可塑性ポリマーアロイ、又は結晶化度が低い一部の結晶性熱可塑性樹脂である。このような樹脂としては、例えば、ポリプロピレン、ポリ塩化ビニル、アクリル樹脂、スチレン系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアリレート、ポリフェニレンエーテル、変成ポリフェニレンエーテル樹脂、シクロオレフィン系樹脂、全芳香族ポリエステル、ポリカーボネート、ポリエーテルイミド、ポリエーテルサルフォン、ポリアミド系樹脂、ポリサルフォン、ポリエーテルエーテルケトン、ポリエーテルケトンなどの熱可塑性のプラスチック材料、及びこれらを一種または二種以上混合したブレンド物、これらに各種充填材を配合した物である。結晶化度が低い一部の結晶性熱可塑性樹脂としては、ポリプロピレン、ポリブチレンテレフタレート、ナイロン6などがあげられ、結晶化度として40%以下であることが好ましい。また、シリコーン樹脂、フェノール系樹脂、ウレタン系樹脂、エポキシ系樹脂など一部の熱硬化性の樹脂であってもよい。樹脂としては、ガス溶解による可塑剤効果を利用して固化温度を低下させる観点から、非結晶性熱可塑性樹脂が特に好ましく、結晶化温度で固化する結晶性樹脂にあっても可塑剤効果が比較的大きいといった観点から、結晶化度が40%以下の結晶性熱可塑性樹脂であれば好ましく使用できる。

【0029】

(ガス)

本発明においては、キャビティに樹脂を充填する樹脂充填工程の前に、キャビティにガス(二酸化炭素)を充填する。このガスとしては、熱可塑性樹脂への溶解度が大きく、樹脂の可塑化効果を有するガスが好ましく、安全性、価格、取り扱いやすさなどの点から二酸化炭素が最も好ましい。ガスが、キャビティに存在することで、樹脂充填工程中にガスが樹脂表面に吸収されて、金型に接する樹脂表面の固化温度を低下させることができる。樹脂への溶解度が低い空気や、窒素程度のガスでは、従来から知られるように、キャビティ中で金型表面の転写を阻害するだけであり、樹脂の固化温度において少なくとも窒素の2倍以上の樹脂への溶解度が必要である。また、ガスは、樹脂を劣化させないこと、金型や成形する環境に対し危険性がないこと、安価であることなどの観点から選定される。ガスとしては、溶解度が大きいものであれば2種以上の混合物であっても使用できる。二酸化炭素以外のガスとしては、炭化水素、及びその一部水素をフッ素などで置換したフロンなどがあり、使用する熱可塑性樹脂により最適な物が選択される。

【0030】

キャビティに封入するガス圧力は、高い圧力になるほど多量のガスが樹脂に溶解するため、より固化温度が低くなり、低い金型温度でも樹脂充填工程中の固化を防止できる。実用的には、要求する金型表面転写性の程度、樹脂やガスの種類、金型温度などから必要なガス圧力が決まり、高い溶解性を持つガスを使用し、金型温度を高く設定すれば低いガス圧力で十分な転写性を得ることもできる。圧力の下限は、樹脂に溶解したガスの可塑剤効果から決まり、二酸化炭素の場合、実用的には1MPa程度である。また、圧力の上限は、特に限定はないが、あまりに高圧になると金型を開こうとする力が無視できなくなり、金型のシールが難しくなるなどの問題が生じやすいことから、15MPa以下が実用的である。ガス圧力は1工程に使用するガスの量を最小限に押さえ、金型のシールやガス供給装置の構造を簡単にするために、要求する効果が得られる範囲で低い方が好ましい。

【0031】

型閉時に型内に残る空気は、型締め中や型締め完了後に使用するガスで置換した方が好ましい。また、使用するガス圧力が1MPaを越えるような場合、空気の影響はほとんど無視できる。樹脂充填後、キャビティ外に押し出されたガスを解放し、大気圧とする。ガスの解放は、キャビティ内を溶融樹脂で満たした後に行う。

【0032】

樹脂充填後は金型表面状態を成形品に転写するため、成形品表面が固化するまでキャビティ内の樹脂に十分な圧力を与えることが望ましい。特に、金型表面にある微細凹凸パタンの凹みが比較的深い場合には、凹み内部のガス圧力に対抗して樹脂を金型に押しつける必要があり、このような場合には通常の成形よりも高い圧力を樹脂に与えることが望ましい。

【0033】

本発明では、キャビティを二酸化炭素で加圧するだけでなく、液状樹脂中に二酸化炭素を可塑剤として溶解することにより粘度を低減し、キャビティ表面の微細凹凸パタンへの樹脂充填を容易にすることもできる。

【0034】

液状樹脂に溶解して粘度を低下させる可塑剤の種類としては、本発明では二酸化炭素を使用しているが、液状樹脂に対する溶解度が大きく、樹脂や金型、成形機素材を劣化させないこと、成形する環境に対し危険性がないこと、安価であること、また成形後に成形品から速やかに揮発することなどの制約を満たす物であればよい。場合によっては飽和炭化水素およびその一部水素をフッ素で置換したフロン、水、アルコールなどの液体も併用でき、これらの2種以上の混合物であっても併用できる。二酸化炭素は樹脂に良く溶解して良好な可塑剤になり、液状樹脂の流動性を向上させる。

【0035】

本発明では、液状樹脂に溶解させる二酸化炭素量は0.1重量%以上である。流動性を顕著に向上させるには0.1重量%以上が必要であり、好ましくは0.2重量%以上である。また、二酸化炭素の溶解量の最大量は3重量%程度である。これは、二酸化炭素をむやみに増やしても二酸化炭素量に対する樹脂の流動性を向上する効果が少なくなる場合があることや、二酸化炭素の気化により樹脂が発泡しやすくなり、キャビティを二酸化炭素で加圧して樹脂充填工程中に、液状樹脂のフローフロントで発泡を防止するとしても、必要となる金型内のガス圧力が著しく高くなるためである。好ましい二酸化炭素の溶解量は3重量%以下である。

【0036】

液状樹脂に二酸化炭素を溶解させると、金型表面の微細凹凸パタンの凹み中に閉じ込められた二酸化炭素の吸収性が向上する傾向があると考えられ、より高いアスペクト比を持つ凹みにおいても樹脂充填が可能となる。

【0037】

熱可塑性樹脂に二酸化炭素を溶解させる方法としては、次の二つの方法が好ましい。一つは、あらかじめ粒状や粉状の樹脂を二酸化炭素雰囲気中に置き二酸化炭素を吸収させて、成形機に供給する方法であり、二酸化炭素の圧力や雰囲気温度、吸収させる時間により吸収量が決まる。この方法では、可塑化時に樹脂が加熱されるに従って樹脂中の二酸化炭素の一部が揮散するため、溶融樹脂中の二酸化炭素量はあらかじめ吸収させた量よりも少なくなる。このため、成形機のホッパなど樹脂の供給経路も二酸化炭素雰囲気にすることが望ましい。もう一つの方法は、成形機のシリンダ内で樹脂を可塑化するときや、可塑化した樹脂に二酸化炭素を溶解させる方法で、成形機のホッパ付近を二酸化炭素雰囲気にする、またはスクリュの中間部や先端、シリンダから可塑化樹脂に二酸化炭素を注入する方法である。スクリュやシリンダの中間部から二酸化炭素を注入する場合には、注入部付近のスクリュ溝深さを深くして、樹脂圧力を低くすることが好ましい。また、二酸化炭素を注入後、樹脂中に均一に溶解、分散させるため、スクリュにダルメージや混練ピンなどのミキシング機構を付けたり、樹脂流路にスタティックミキサを設けることが好ましい。射出成形機としては、インラインスクリュ方式でもスクリュプリプラ方式でも使用できるが、スクリュプリプラ方式は、樹脂を可塑化する押出し機部分のスクリュデザインや二酸化炭素の注入位置の変更が容易であることから、特に好ましい。

【0038】

本発明では、あらかじめキャビティを、樹脂充填中に溶融樹脂のフローフロントで発泡が起きない圧力以上に二酸化炭素で加圧状態にしてから、射出成形する。キャビティに封入するガス圧力は、成形品表面の発泡模様が消える最低圧力以上であれば成形は可能であるが、高度な転写性が要求される場合には、成形機の型締め力や金型のシール性能に応じ、可能な限りガス圧力を高めることが望ましい。樹脂充填後は、金型表面状態を成形品に転写するため、成形品表面が固化するまでキャビティ内の樹脂に十分な圧力で加圧することが望ましい。樹脂の加圧方法としてはキャビティに溶融樹脂を補充する樹脂保圧、樹脂中や樹脂金型界面にガスなどの圧力流体を注入する方法、キャビティ体積を減少させる射出圧縮法などがあげられる。通常は、樹脂が冷却固化するまで樹脂が発泡しない高い圧力で樹脂を加圧するが、樹脂表面が固化した後に、加圧圧力を低減することで成形品の中心部を発泡させることもできる。

【0039】

熱可塑性樹脂中の二酸化炭素は、熱可塑性樹脂が固化した後に成形品を大気中に放置すれば徐々に大気中に放散する。放散により成形品に気泡を生じることはなく、放散後の成形品の性能は本来熱可塑性樹脂が有するものと変わらない。

【0040】

(微細凹凸パタン)

図1Aは、本実施の形態に係る金型の微細パタンの模式的な平面図であり、図1Bは、図1Aの一点鎖線の拡大断面図である。本発明においては、金型表面(微細凹凸パタン形成面10)に存在する微細凹凸パタンの深さを規定する方法として、微細凹凸パタンの凹みの開口部11を楕円で近似している。ここで、近似した楕円内部の2焦点を通る直線を長軸とし、この長軸の垂直二等分線を楕円内部に引いた線分を短軸D1とする。このとき、楕円の短軸D1の長さが3μm以下で、凹みの深さD2と短軸D1の長さの比(凹みの深さD2/短軸D1の長さ、アスペクト比)が0.5以上、4.0以下である場合、上記のように、キャビティを二酸化炭素で加圧した後に樹脂を充填すると、高い生産性を保ったまま、転写性、離型性を著しく改良することができる。ここで短軸長さが1mm程度と大きい場合は、樹脂充填工程中の表面固化の影響が少なくなり形状の転写は比較的容易で、二酸化炭素の効果は顕著とはいえず、離型性についても汎用のシリコーン系離型剤などを用いることで改良が可能である。また、開口部11の短軸D1の長さとしては、二酸化炭素の効果が顕著に得られる観点から1.0μm以下であることが好ましく、0.3μm以下であることがより好ましい。

【0041】

短軸長さが小さくなるに従い、樹脂充填工程中の表面固化の影響が無視できなくなる。短軸の長さが10μm〜100μm程度の微細凹凸パタンを形成する場合において、凹みの深さと短軸の長さの比(凹みの深さ/短軸の長さ)が0.5以上になると、金型温度を一定に保つ通常の成形方法では転写が難しく、樹脂充填工程中に金型表面温度を樹脂の固化温度以上に保つなどの手法が必要となる。特に短軸の長さが5μm以下、さらには3μm以下の場合において、凹みの深さ/短軸の長さの値が0.5以上になると、再現性良く微細凹凸パタンを転写するためには、樹脂充填工程中の表面固化を防止するだけでなく、金型の凹部への樹脂揮発成分の沈着を抑制する必要がある。また良好な離型性を保つためには、従来の塗布型離型剤では凹みが埋まってしまうことから、単分子皮膜形成形の離型剤が必要になるが、金型表面温度が高いと安定した離型性を保つことが難しく、キャビティを二酸化炭素で加圧することが必要になる。短軸の長さの下限については、現状では数mm角といった実用レベルの比較的大面積にわたり、微細凹凸パタンを得ることが難しく実証できないが、45nmの短軸長さを用いた実施例から推測すると、10nm(0.01μm)程度の転写は可能であると考えられる。

【0042】

ここで、凹みの深さ/短軸の長さの値が0.5未満でも、二酸化炭素による金型の凹部の汚れ防止や離型性を改善する効果は得られるが、樹脂充填が比較的容易であることから効果は顕著とはいえない。また、凹みの深さ/短軸の長さの値が4.0を越えるような場合は、凹みの開口部形状や樹脂の流動方向にもよるが、樹脂充填中に二酸化炭素が凹みから逃げにくくなる。また、場合によっては二酸化炭素が凹み内部で圧縮され、樹脂の充填を妨げることもあることから、凹みの深さ/短軸の長さの値は4.0以下が実用的といえる。

【0043】

(ガス供給装置及び金型)

キャビティ内にガスを供給し、又はキャビティ内のガスを排出するガス供給装置、ガス配管および金型においては、ガスの液化を防ぐための対策をとることが好ましい。これはガスの液化が起きるような温度では、高いガス圧力が得られないばかりか、キャビティ内で液化ガスが樹脂に触れると多量のガスが樹脂中に溶け込み、ガス圧力解放後に成形品表面が発泡し、外観不良を起こすためである。液化防止の対策としては、ガスを加温器により加熱し、ガスの流路や金型の温度もガスの臨界温度以上に保つことや、樹脂充填時にキャビティからガスが押し出されことによる大幅な圧力上昇を防止するために、キャビティと配管内のガス圧力を任意の範囲に保つことのできる圧力解放弁や、キャビティからガスが逆流可能なガス溜めを設けることがあげられる。

【0044】

通常、カウンタプレッシャ成形などで金型を気密構造にするには、パーティング面や各プレート間Oリングでシールし、キャビティに連通する突き出しピンなどの可動ピンもOリングや半径方向の断面形状がU字形状のゴムパッキンでシールする、または突き出しピンが固定された突き出しプレート部分全体を覆い気密とするなどの方法が採られている。

【0045】

また、可動ピンをパッキンでシールする場合、キャビティとパッキン間でピンまわりの隙間に入った加圧ガスは、樹脂充填により隙間に閉じこめられ、成形品表面が冷え金型表面から離れると、キャビティに流れ出し、十分に固まっていない成形品表面を凹ませ、型開き時に成形品を膨らませ変形させることがある。このような問題が生じる場合は、ピンまわりの隙間に入った加圧ガスを、キャビティ以外の経路から金型外に排出できる溝や穴を金型に設け、樹脂充填後、キャビティから押し出されたガスの排出と同時に排気することが望ましい。

【0046】

キャビティへのガスの注入は、一般にキャビティのガス抜きに用いられる金型構造を用いれば可能であり、キャビティ外周のパーティング面に設けたスリット、金型入れ子や突き出しピンの隙間、ガス抜きピン、多孔質焼結体でできた入れ子などが使用できる。

【0047】

図2に、金型1及びガス供給装置としての二酸化炭素供給系2の構成の一例を示す。

図2に示すように、金型1は、型を閉じた状態でキャビティ20を構成するキャビティブロック21と、キャビティ20に加熱溶融した樹脂を導入するゲート22及びスプル23と、冷却固化した樹脂をキャビティ20から離形する突出しピン24と、を備える。また、金型1は、二酸化炭素供給系2からキャビティ20にガス(二酸化炭素ガス)を導入すると共に、キャビティ20からガスを金型1外に排出するための通気孔25と、キャビティ20内の気密性を高めるOリング26とを備える。

【0048】

キャビティ20を構成するキャビティブロック21の表面には、微細凹凸パタンが形成されており、この微細パタンが樹脂成形品に転写されるようになっている。ゲート22及びスプル23は、キャビティ20内に溶融状態の樹脂を導入するように設けられる。キャビティ20の外側には、ガスの給排気用の溝としてのベント27が設けられる。ベント27は、ベントスリット28、及び通気孔25を介してベント27から金型1外に設けられた二酸化炭素供給系2に連通される。

【0049】

図3Aは、金型1の模式的な平面図であり、図3Bは、図3Aの一点鎖線の拡大断面図である。なお、図3Aにおいては、図2に示したキャビティ20内をスプル23側から見た平面図を示している。図3Aに示すように、キャビティ20内の中央部に、平面視略矩形形状の微細凹凸パタン形成面10が設けられている。この微細凹凸パタン形成面10を含み、微細凹凸パタン形成面10より僅かに大きな領域が、ゲート22から樹脂が充填される製品領域41となる。製品領域41の外側には、キャビティ20に対するガスの給排気用溝としてのベント27が設けられる。ベント27は、通気孔25を介して金型1外に連通される。このベント27の外側には、Oリング26が設けられ、キャビティ20内の気密が保持される。

【0050】

二酸化炭素供給系2は、二酸化炭素供給源としてのCO2ボンベ31と、二酸化炭素ガスを減圧して所定の圧力に調整する減圧弁32と、キャビティ20内に供給する二酸化炭素を溜めるガス溜33と、キャビティ20内への二酸化炭素ガスの供給/停止を切替える電磁弁34とを備える。

【0051】

二酸化炭素供給系2においては、液化炭酸ガスを充填したボンベ31を50℃で保温しガス供給源として用いる。二酸化炭素ガスは、減圧弁32にて所定圧力に調圧された後、約40℃に保温されたガス溜33に溜められる。キャビティ20内へのガス供給は、ガス溜33の下流にある電磁弁34を開閉することで行われる。樹脂充填中はガス溜33とキャビティ20が連通した状態となる。樹脂充填が終了するとほぼ同時に、電磁弁34を動作することで、ベント27から通気孔25内のガスを金型1外に開放する。

【0052】

次に、金型1及び二酸化炭素供給系2を用いた本実施の形態に係る樹脂の成形方法の一例について説明する。まず、金型1を閉じて型締めを行った後に、樹脂充填工程において、CO2ボンベ31から減圧弁32を介して金型1のキャビティ20内に二酸化炭素を供給し、キャビティ20内の圧力を1MPa〜15MPaに調圧する。次に、金型1のスプル23及びゲート22を介して、あらかじめ成形機シリンダ内で二酸化炭素を溶解した溶融樹脂をキャビティ20内に充填する。ここで、液状樹脂の充填の際に、キャビティ20内が所定の圧力となっているので、樹脂に含まれる揮発成分の放散が抑制され、キャビティ20内の微細凹凸パタン10内部への揮発成分の付着を抑制できる。また、キャビティ20内に充填された樹脂が、キャビティ20内を展開する際に、キャビティ20内に充填された二酸化炭素及びあらかじめ樹脂に溶解された二酸化炭素により、樹脂の粘度上昇の抑制及び固化の防止が可能となる。

【0053】

樹脂充填後はキャビティ20内に充填された樹脂を加圧し、微細凹凸パタンを樹脂表面に転写しながら冷却固化する。ここで、微細凹凸パタンを転写して冷却固化した成形品表面から二酸化炭素が揮発するので、微細凹凸パタン10からの樹脂の離形が容易となる。冷却固化工程の終了後、金型1の突出しピン24により、冷却固化した成形品をキャビティ20から離形する。

【実施例】

【0054】

以下、本発明の効果を明確にするために行った実施例、及び比較例により本発明の効果をさらに具体的に説明する。なお、本発明は、以下の実施例、及び比較例によって何ら限定されるものではない。

【0055】

射出成形においては、樹脂としてアクリル樹脂(デルペット 80NH、旭化成ケミカルズ社製)を使用し、使用前に熱風乾燥機中で80℃、5時間乾燥して使用した。ガスとしては、純度99.5%以上の二酸化炭素を使用した。

【0056】

成形機としては、住友重機械工業製SG125M−HPのAMOTEC(登録商標)仕様を使用した。可塑化部分は、スクリュ径32mm、L/D23のベントタイプでベントを二酸化炭素で加圧できる構成とし、ノズルはシャットオフノズルとした。また、型締め・射出機構に連動しキャビティに二酸化炭素を給排気するガス供給ユニットを設置した。

【0057】

金型としては、成形品形状が長方形のものを用いた。金型の製品部は、縦横各120、60mm、厚み2mmであり、ゲートは、幅3mm、厚み1mmでランド長さ3mmであり、ランナ断面が平均幅4mm、深さ4mmのほぼ正方形、ランナ長さが140mm、スプル平均直径4mm長さ55mmで、ノズルタッチ部の直径が3.5mmである。金型のキャビティ外周は、キャビティ、スプル、ランナの外周をOリングでシールして、キャビティを気密構造とし、ガス供給ユニットからキャビティに二酸化炭素を供給、排気できる構造とした。

【0058】

金型は、固定側に微細凹凸パタン転写用の0.3mm厚みのNi製スタンパを固定できる構造とし、移動側の表面は平滑な鏡面とした。スタンパは、反射防止構造(モス・アイ構造)と縞状のライン・アンド・スペース構造の2種類を用いた。図4に反射防止構造(モス・アイ構造)の断面構造の走査型電子顕微鏡写真を示し、図5にライン・アンド・スペース構造の断面構造の走査型電子顕微鏡写真を示す。反射防止構造は、先の丸い円錐状の突起を平面上に多数構成した構造である。スタンパの表面形状としては、凹みの開口部を楕円で近似したときの短軸の長さが約200nmであり、凹みの深さは約290nmであり、ピッチ約250nmで六方充填状に面上に凹みが並んでいた。また、ライン・アンド・スペース構造は、長く直線状に伸びる板状の突起が互いに平行に並んだ構造である。直線状に伸びる軸と直角の断面における形状はほぼ矩形状であり、スタンパの表面形状としては、直線状に伸びる溝状凹みの開口部の幅が約40nm、凹みの深さは約110nmで、ピッチ約100nmであった。射出成形時のシリンダ設定温度は260℃とし、金型キャビティの表面温度は90℃とした。

【0059】

(実施例1)

微細凹凸パタン転写用スタンパに反射防止構造を用い、アクリル樹脂を成形機に投入しベント部に二酸化炭素を6MPaで供給して可塑化した。溶融アクリル樹脂を、8MPaの二酸化炭素を満たしたキャビティに、樹脂充填時間0.2秒で充填して、樹脂充填後、シリンダ内圧130MPaで5秒間保圧し、30秒間冷却した後に成形品を取り出した。キャビティ内の二酸化炭素は、保圧工程において大気中に開放した。この成形を300回連続で行い、100回ごとにサンプリングした。成形品の転写均一性を観察するために、移動側の表面を黒色に塗装して、入射角度約70度で白色光を当て反射光の色、明るさ、ムラを観察したが、いずれの成形品も均一に反射防止構造が転写されていることがわかった。成形品に含まれていた二酸化炭素量を測定するために、成形直後の成形品重量と、成形品を90℃の真空乾燥機中に10日間放置し一定重量になったときの成形品重量を測定したところ、成形品には0.9重量%の二酸化炭素が含まれていたことがわかり、溶融樹脂中にも同量の二酸化炭素が含まれていたと推定した。

【0060】

(実施例2)

微細凹凸パタン転写用スタンパにライン・アンド・スペース構造を用い、実施例1と同様にアクリル樹脂を成形した。実施例1と同様に微細ラインと直角の方向から成形品の転写均一性を観察したが、いずれの成形品も均一にライン・アンド・スペース構造が転写されていることがわかった。

【0061】

(比較例1)

微細凹凸パタン転写用スタンパに反射防止構造を用い、二酸化炭素を用いることなく、実施例1と同様の条件でアクリル樹脂を成形した。連続成形は20回として、10回ごとにサンプリングした。連続成形後に、実施例1と同様の条件で1回アクリル樹脂を成形した。実施例1と同様に成形品の転写均一性を観察したが、20回の連続成形品は、いずれも反射光が多いことから転写状態が不十分であり、ゲート側の幅約15mmの範囲は特にフローマーク状の模様があり、転写状態もより低いことがわかった。21回目の実施例1と同様の条件における成形品は、反射光から20回目よりも転写状態は向上しているものの、ゲート側の模様が残り、実施例2の成形品よりも反射光量が多いことから、転写したパタンの高さが低くなっていることがわかった。

【0062】

(比較例2)

微細凹凸パタン転写用スタンパにライン・アンド・スペース構造を用い、アクリル樹脂を成形機に投入し可塑化した。金型キャビティ表面温度をあらかじめ130℃として、溶融アクリル樹脂をキャビティに樹脂充填時間0.2秒で充填した後、シリンダ内圧150MPaで5秒間保圧した。その後シリンダ内圧100MPaで保圧中に約3分間で金型キャビティの表面温度を80℃まで冷却し、成形品を取り出した。実施例1と同様に微細ラインと直角の方向から成形品の転写均一性を観察したが、転写面全体に光沢が異なるムラが生じていた。成形品の中央部を走査型電子顕微鏡により観察したところ、ライン・アンド・スペース構造の板状部分が、離型方向に不規則に引き伸ばされ、部分的に倒れていることがわかった。

【0063】

実施例1、実施例2、及び比較例1において得られた成形品の微細凹凸パタン転写状態を評価するために、原子間力顕微鏡を用いて、成形品中央部の一辺約2μmの正方形部分のパタン高さを測定し、5個の連続する凹凸部分の最大、最少高さから平均値を求めた。実施例1、実施例2の結果を下記表1に示し、比較例1の結果を下記表2に示す。

【0064】

【表1】

【表2】

【0065】

表1及び表2から分かるように、実施例1、実施例2においては、安定して高い転写性が得られた。また、比較例1に示すように、二酸化炭素を用いない一般的な成形手法では転写性が低下した。比較例1においては、わずかに20回の成形において微細凹凸パタンの凹みが樹脂からの揮発物により部分的に埋まってしまったと考えられる。

【産業上の利用可能性】

【0066】

本発明は、金型表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる成形品の成形方法を実現できるという効果を有し、特に、透明な合成樹脂を用いて成形したレンチキュラーレンズ、フレネルレンズなどのレンズ、光ディスクなどの記録材料、液晶表示部品である導光板、拡散板、可視光線用の反射防止構造(モス・アイ構造)又はライン・アンド・スペース構造を有する光学部材、の各種光学部品、バイオミメティクス機能部品などの分野におけるナノインプリント技術として好適に用いることが可能となる。

【符号の説明】

【0067】

1 金型

2 二酸化炭素供給系

10 微細凹凸パタン形成面

11 開口部

20 キャビティ

21 キャビティブロック

22 ゲート

23 スプル

24 突出しピン

25 通気孔

26 Oリング

27 ベント

28 ベントスリット

31 CO2ボンベ

32 減圧弁

33 ガス溜

34 電磁弁

41 製品領域

【特許請求の範囲】

【請求項1】

金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、

あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂を前記キャビティに充填する樹脂充填工程を有し、

前記金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、前記凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする樹脂の成形方法。

【請求項2】

前記樹脂が、熱可塑性樹脂であることを特徴とする請求項1記載の樹脂の成形方法。

【請求項3】

前記熱可塑性樹脂が、非晶性熱可塑性樹脂、又は結晶化度40%以下の結晶性熱可塑性樹脂であることを特徴とする請求項2記載の樹脂の成形方法。

【請求項4】

前記凹みの前記開口部の短軸長さが、1.0μm以下であることを特徴とする請求項1から請求項3のいずれかに記載の樹脂の成形方法。

【請求項5】

前記凹みの前記開口部の短軸長さが、0.3μm以下であることを特徴とする請求項1から請求項3のいずれかに記載の樹脂の成形方法。

【請求項6】

前記微細凹凸パタンが可視光線用の反射防止構造(モス・アイ構造)であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂の成形方法。

【請求項7】

前記微細凹凸パタンが縞状のライン・アンド・スペース構造であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂の成形方法。

【請求項1】

金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、

あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂を前記キャビティに充填する樹脂充填工程を有し、

前記金型の微細凹凸パタンが、凹みの開口部を楕円で近似した場合に、短軸の長さが3μm以下であり、前記凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする樹脂の成形方法。

【請求項2】

前記樹脂が、熱可塑性樹脂であることを特徴とする請求項1記載の樹脂の成形方法。

【請求項3】

前記熱可塑性樹脂が、非晶性熱可塑性樹脂、又は結晶化度40%以下の結晶性熱可塑性樹脂であることを特徴とする請求項2記載の樹脂の成形方法。

【請求項4】

前記凹みの前記開口部の短軸長さが、1.0μm以下であることを特徴とする請求項1から請求項3のいずれかに記載の樹脂の成形方法。

【請求項5】

前記凹みの前記開口部の短軸長さが、0.3μm以下であることを特徴とする請求項1から請求項3のいずれかに記載の樹脂の成形方法。

【請求項6】

前記微細凹凸パタンが可視光線用の反射防止構造(モス・アイ構造)であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂の成形方法。

【請求項7】

前記微細凹凸パタンが縞状のライン・アンド・スペース構造であることを特徴とする請求項1から請求項5のいずれかに記載の樹脂の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−228810(P2012−228810A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98057(P2011−98057)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]