樹脂シート及びエレクトロルミネッセンス表示装置

【課題】 エポキシ系樹脂基材に無機保護膜が積層されてなるにも関わらず、無機保護膜が剥離し難いものとなりうる樹脂シートを提供する。

【解決手段】 本発明の樹脂シートは、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする。

【解決手段】 本発明の樹脂シートは、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主としてエポキシ系樹脂基材に、ガスバリア性を向上させるための無機保護膜が積層された樹脂シートに関する。

【背景技術】

【0002】

近年、電子デバイスの分野においては、軽量化、薄型化などのため、電子デバイスが形成される基板として、ガラス基板に代えてプラスチック基板が用いられつつある。

【0003】

この種の電子デバイスの基板としては、耐熱性、耐薬品性、表面硬度、光学的等方性および低吸水性などが要求されており、そのような必要特性に対してはエポキシ系樹脂が好ましいことから、該基板として、エポキシ系樹脂基板が種々提案されている(例えば、特許文献1〜6参照)。

【0004】

しかしながら、電子デバイスは外来の不純物(例えば、水、酸素など)を嫌うところ、プラスチックはこれらの遮蔽性(ガスバリア性)が低く、エポキシ系樹脂においても例外では無いことから、電子デバイスが形成される基板としてエポキシ系樹脂を用いる場合には、エポキシ系樹脂基材にガスバリア性を向上させる保護膜を積層させる必要性が生じる。

【0005】

ところで、基板のガスバリア性を向上させる保護膜としては、無機保護膜が優れており、従来、ガラス基板に用いられる無機保護膜が種々提案されている(下記特許文献7〜12)。

【0006】

【特許文献1】特開昭63−144041号公報

【特許文献2】特開平2−169620号公報

【特許文献3】特開平3−16171号公報

【特許文献4】特開平6−337408号公報

【特許文献5】特開平7−28043号公報

【特許文献6】特開平13−59015号公報

【特許文献7】特開昭63−259994号公報

【特許文献8】特開平7−161474号公報

【特許文献9】特開平4−73886号公報

【特許文献10】特開平5−101885号公報

【特許文献11】特開平5−335080号公報

【特許文献12】特開平8−96955号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、これらの無機保護膜は、エポキシ系樹脂に対して密着性が低く、例えば、高温高湿条件下で熱応力がかかった状態では、エポキシ系樹脂基材から無機保護膜が容易に剥離するという問題が生じうる。

【0008】

そこで、本発明は、上記問題に鑑み、エポキシ系樹脂基材に無機保護膜が積層されてなるにも関わらず、無機保護膜が剥離し難いものとなりうる樹脂シートを提供すること、

更には、該樹脂シートがエレクトロルミネッセンス素子の基板として用いられてなるエレクトロルミネッセンス表示装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に鑑み鋭意検討した結果、エポキシ系樹脂基材と無機保護膜との間に、所定の膜を介在させることにより、上記課題が解決されることを見出し本発明を完成するに至った。

【0010】

即ち、本発明は、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする樹脂シートを提供する。

斯かる構成からなる樹脂シートは、プラズマ重合膜が、エポキシ系樹脂基材及び無機保護膜に対して良好な密着性を呈するため、無機保護膜が剥離し難いものとなる。

【0011】

本発明において、その作用は次のように考えられる。

一般に、エポキシ系樹脂たる有機物質と保護膜の無機物質との密着性の低さは、両物質の化学的結合カが弱いため、界面での結合力がファンデルワールス力に依存する上、エポキシ系樹脂は、その密度が比較的低いために界面に働くファンデルワールス力自体があまり大きくないことに起因している。また、有機物質と無機物質との濡れ性の悪さも密着性の低い原因となっている。

更に、形成された保護膜には、内包される内部応力に加え、特に高温、高湿度条件下などの過酷な環境下においてエポキシ系樹脂基材との膨張係数の相違により発生した応力が加わり、より一層剥離し易くなっている。

一方、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜は、有機物質との塗れ性がよく、密着性が向上する。

更に、プラズマ重合時に生成するラジカルやイオンにより、よりエポキシ系樹脂基材の表面を構成する化合物との化学的結合が強固になり、密着性を高めることとなる。

従って、上述の如く、無機保護膜が剥離し難いものとなる。

【0012】

また、上記構成においては、プラズマ重合が気相成長法により実施されるため、様々な形状の基材上への成膜が容易なものとなる。

【0013】

更に、上記構成においては、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜には、無機保護膜よりも応力緩和性の高いものが多く、無機保護膜の熱応力、更に、無機保護膜上に素子が作成される場合には該素子の熱応力をも軽減でき、ガスバリア性や素子特性の低下の少ないものとなりうる。

また、上記構成においては、ガスバリア性は高いが曲げ応力耐性の低い無機保護膜の膜厚を薄くして曲げ応力耐性を高め、その分低下するガスバリア性を、応力緩和性に優れ且つ曲げ応力耐性も高いプラズマ重合膜の積層(特に、多層積層)によって補うことができる。このため、本発明の樹脂シートは、高い曲げ応力耐性と、高いガスバリア性を有するものとすることもできる。

【0014】

また、本発明は、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された無機保護膜とを備え、前記エポキシ系樹脂基材の被積層面がUVオゾン処理されていることを特徴とする樹脂シートを提供する。

一般のプラスチック基材にUVオゾン処理を施すと、表面のみならず基材内部深くまで変性されてしまうところ、エポキシ系樹脂基材は、UVオゾン処理によって内部深くまで変性されにくいことから、基材の表面のみが変性された無機保護膜の剥離の虞の少ないものとなりうる。

ここで、UVオゾン処理とは、酸素雰囲気下に基材を配置して、紫外線を照射することで、オゾンを発生させ、オゾンと紫外線との相乗効果で、基材表面を乾式で洗浄する方法を意味する。

このUVオゾン処理として具体的には、酸素を含む雰囲気で、通常185nmと254nmに強い線スペクトルがある低圧水銀ランプの光を基材に照射する。

処理条件としては、照射光の強度が0.01〜10mW/cm2、処理雰囲気中の酸素濃度が20〜100体積%、照射時間が30秒〜60分である条件が好ましい。

斯かる条件であれば、エポキシ系樹脂基材が内部まで変性されることは殆どない。

【0015】

更に、本発明は、上記樹脂シートが、エレクトロルミネッセンス素子の基板として用いられてなることを特徴とするエレクトロルミネッセンス表示装置を提供する。

【発明の効果】

【0016】

以上のように、本発明に係る樹脂シートは、エポキシ系樹脂基材に無機保護膜が積層されてなるものであるにも関わらず、無機保護膜が剥離し難いものとなりうる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の好ましい実施形態について説明する。

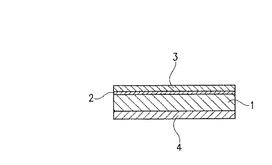

本実施形態の樹脂シートは、図1に示すように、エポキシ系樹脂基材1と、該エポキシ系樹脂基材1の被積層面たる上面に密着した状態(他のものを介さずに直接接着された状態)で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜2と、該プラズマ重合膜2の上面に密着した状態で積層された無機保護膜3とを備えてなる。

本実施形態において、エポキシ系樹脂基材1とは、エポキシ系樹脂からなる単層又は複層のシート状体で、該エポキシ系樹脂基材1は、通常、平均厚さが100〜800μmに設定されてる。

【0018】

エポキシ系樹脂基材1を構成するエポキシ系樹脂としては、例えば、ビスフェノールA型やビスフェノールF型、ビスフェノールS型やそれらの水添加の如きビスフェノール型、フェノールノボラック型やクレゾールノボラック型の如きノボラック型、トリグリシジルイソシアヌレート型やヒダントイン型の如き含窒素環型、脂環式型や脂肪族型、ナフタレン型の如き芳香族型やグリシジルエーテル型、ビフェニル型の如き低吸水率タイプやジシクロ型、エステル型やエーテルエステル型、それらの変成型などが挙げられる。これらは単独で使用してもあるいは併用してもよい。上記各種エポキシ系樹脂の中でも、変色防止性などの点よりビスフェノールA型エポキシ樹脂、脂環式エポキシ樹脂、トリグリシジルイソシアヌレート型を用いることが好ましい。

【0019】

このようなエポキシ系樹脂としては、一般にエポキシ当量100〜1000、軟化点120℃以下のものが、得られる樹脂シートの柔軟性や強度等の物性などの点より好ましく用いられる。さらに塗工性やシート状への展開性等に優れるエポキシ樹脂含有液を得る点などよりは、塗工時の温度以下、特に常温において液体状態を示す二液混合型のものが好ましく用いうる。

【0020】

またエポキシ系樹脂は、硬化剤、硬化促進剤、および必要に応じて従来から用いられている老化防止剤、変成剤、界面活性剤、染料、顔料、変色防止剤、紫外線吸収剤等の従来公知の各種添加物を適宜に配合することができる。

前記硬化剤についても特に限定はなく、エポキシ系樹脂に応じた適宜な硬化剤を1種または2種以上用いることができる。ちなみにその例としては、テトラヒドロフタル酸やメチルテトラヒドロフタル酸、ヘキサヒドロフタル酸やメチルヘキサヒドロフタル酸の如き有機酸系化合物類、エチレンジアミンやプロピレンジアミン、ジエチレントリアミンやトリエチレンテトラミン、それらのアミンアダクトやメタフェニレンジアミン、ジアミノジフェニルメタンやジアミノジフェニルスルホンの如きアミン系化合物類が挙げられる。

【0021】

また、ジシアンジアミドやポリアミドの如きアミド系化合物類、ジヒドラジットの如きヒドラジド系化合物類、メチルイミダゾールや2−エチル−4−メチルイミダゾール、エチルイミダゾールやイソプロピルイミダゾール、2、4−ジメチルイミダゾールやフェニルイミダゾール、ウンデシルイミダゾールやヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾールの如きイミダゾール系化合物類も前記硬化剤の例として挙げられる。

【0022】

さらに、メチルイミダゾリンや2−エチル−4−メチルイミダゾリン、エチルイミダゾリンやイソプロピルイミダゾリン、2、4−ジメチルイミダゾリンやフェニルイミダゾリン、ウンデシルイミダゾリンやヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンの如きイミダゾリン系化合物、その他、フェノール系化合物やユリア系化合物類、ポリスルフィド系化合物類も前記硬化剤の例として挙げられる。

加えて、酸無水物系化合物類なども前記硬化剤の例として挙げられ、変色防止性などの点より、かかる酸無水物硬化剤が好ましく用いうる。その例としては無水フタル酸や無水マレイン酸、無水トリメリット酸や無水ピロメリット酸、無水ナジック酸や無水グルタル酸、テトラヒドロフタル酸無水物やメチルテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物やメチルヘキサヒドロフタル酸無水物、メチルナジック酸無水物やドデセニルコハク酸無水物、ジクロロコハク酸無水物やベンゾフェノンテトラカルボン酸無水物やクロレンディック酸無水物などが挙げられる。

【0023】

特に、無水フタル酸やテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物やメチルヘキサヒドロフタル酸無水物の如く無色系ないし淡黄色系で、分子量が約140〜約200の酸無水物系硬化剤が好ましく用いうる。

【0024】

前記エポキシ系樹脂と硬化剤の配合割合は、硬化剤として酸無水物系硬化剤を用いる場合、エポキシ系樹脂のエポキシ基1当量に対して酸無水物当量を0.5〜1.5当量となるように配合することが好ましく、さらに好ましくは0.7〜1.2当量がよい。酸無水物が0.5当量未満では、硬化後の色相が悪くなり、1.5当量を超えると、耐湿性が低下する傾向がみられる。なお他の硬化剤を単独で又は2種以上を併用して使用する場合にも、その使用量は前記の当量比に準じうる。

【0025】

前記硬化促進剤としては、第三級アミン類、イミダゾール類、第四級アンモニウム塩類、有機金属塩類、リン化合物類、尿素系化合物類等が挙げられるが、特に第三級アミン類、イミダゾール類を用いることが好ましい。これらは単独であるいは併用して使用することができる。

【0026】

前記硬化促進剤の配合量は、エポキシ系樹脂100重量部に対して0.05〜7.0重量部であることが好ましく、さらに好ましくは0.2〜3.0重量部がよい。硬化促進剤の配合量が0.05重量部未満では、充分な硬化促進効果が得られず、7.0重量部を超えると硬化体が変色するおそれがある。

【0027】

前記老化防止剤としては、フェノール系化合物、アミン系化合物、有機硫黄系化合物、ホスフィン系化合物等の従来公知のものが挙げられる。

前記変成剤としては、グリコール類、シリコーン類、アルコール類等従来公知のものが挙げられる。

前記界面活性剤は、エポキシ系樹脂シートを流延法等によりエポキシ樹脂を空気に触れながら成形する場合に、シートの表面を平滑にするために添加される。界面活性剤としてはシリコーン系、アクリル系、フッ素系等が挙げられるが、とくにシリコーン系が好ましい。

【0028】

本発明において、エポキシ系樹脂基材1が、エポキシ系樹脂をガラス板やステンレスエンドレスベルト等の支持体上に塗布することにより形成されるものである場合には、エポキシ系樹脂基材1の裏面(無機保護膜3が積層される側の面とと反対の面)に、支持体との剥離性を向上させる樹脂層(通常、エポキシ系樹脂基材1よりも硬いハードコート層4)が形成されてなるもの、即ち、予め支持体上にハードコート層4を形成し、該ハードコート層4上にエポキシ系樹脂を塗布することにより形成されてなるものが好ましい。

ハードコート層4を形成する材料としては、ウレタン系樹脂、アクリル系樹脂、ポリエステル系樹脂、シリコーン系樹脂が挙げられる。

【0029】

これらの樹脂の中ではウレタン系樹脂が好ましく、ウレタンアクリレートが特に好ましく用いられる。なおハードコート層4の形成には、適当な樹脂の2種以上のブレンド物なども用いることができる。

【0030】

前記ハードコート層4の厚みは1〜10μm、さらに2〜5μmがよい。厚みが1μ未満の場合は、ハードコート層4をガラス板やステンレスエンドレスベルト等の支持体に塗布し剥離する時の剥離性が悪くなり、また10μmを超える場合は、平滑なハードコート層4が得られなくなるからである。

【0031】

前記プラズマ重合膜2は、基材1上で炭素原子を含む材料をプラズマ重合させて基材1上に成膜することにより、該基材1上面に密着した状態で積層されてなる。

プラズマ重合させて成膜する方法としては、ガス圧1〜1400Pa、好ましくは10〜300Pa下、基材温度を0〜200℃、好ましくは10〜50℃とし、モノマー成分を通しながらグロー放電(通常、高周波電力を使用)する方法を挙げることができる。

前記プラズマ重合膜2は、通常、平均厚さが0.001〜10μm、好ましくは、0.005〜1μmに設定されている。尚、本明細書に於いて、膜の平均厚さは、断面SEM観察により測定される。

具体的には、1cm2の面積において任意の5点の実測値をとり、その平均値を平均厚さとする。

また、プラズマ重合膜の界面が不明確である場合は、SEM装置に付属しているEDX(エネルギー分散型X線分析)装置で断面の組成分析をし、界面を明確にした後に実測値を求めることができる。

【0032】

該プラズマ重合膜2としては、アモルファス窒化炭素、アモルファス炭素、フランやピロールなどのヘテロ五員環有機化合物プラズマ重合体、メタクリル酸メチルプラズマ重合体、アクリロニトリルプラズマ重合体などのアクリル系有機化合物プラズマ重合体、テトラフロロエチレンプラズマ重合体等のフッ素系有機化合物プラズマ重合体、ジクロロエチレンプラズマ重合体などの塩素系有機化合物重合体、テトラエトキシシリコンプラズマ重合体、ヘキサメチルジシラザンプラズマ重合体などのシリコン系有機化合物プラズマ重合体の何れかの膜、又はこれらの少なくともいずれかを含む膜等を採用することができる。中でも、ヘテロ原子含有化合物のプラズマ重合体からなる膜、特に、アモルファス窒化炭素膜が好ましい。

斯かる膜によれば、膜中に存在するヘテロ原子により無機物質との化学的結合力がより一層高まるため、無機保護膜3との密着性がより一層向上したものとなる。

【0033】

プラズマ重合膜2としてアモルファス窒化炭素膜を採用する場合、アルカン、アルケン及びアルキンのいずれかを少なくとも1種以上含むガスと、窒素又はアンモニアを含むガスとを原材料として気相成長法たるプラズマ重合法によって形成できる。例えば、メタンガスと窒素ガスとの混合ガスを原料にしてプラズマ重合法にて形成できる。

アモルファス窒化炭素膜は、炭素を主成分とする材料であるので有機物質であるエポキシ系樹脂基材1との濡れ性がよく、密着性も高い。また、膜の密度が高いため、無機保護膜3との間で働くファンデルワールスカが強く、無機保護膜3との間でも高い密着性が得られる。また、緻密な膜で表面の被覆性にも優れるため密着力を一層向上させるものとなる。

【0034】

プラズマ重合膜2として、フランプラズマ重合膜2を採用する場合、気化させたフランを原料にしてプラズマ重合法によって形成できる。なお、これらプラズマ重合法による重合膜2の成膜時には、基材温度を室温として実行でき、成膜時に熱によるエポキシ系樹脂基材1へのダメージを確実に防止できる。

【0035】

前記無機保護膜3は、プラズマ重合膜2上で成膜することにより、該プラズマ重合膜2上面に密着した状態で積層されてなる。

前記無機保護膜3は、通常、一層あたりの平均厚さが0.01〜10μm、好ましくは、0.02〜2μmに設定されている。

該無機保護膜3としては、基材1たるエポキシ系樹脂よりもガスバリア性を有する無機の膜を採用することができる。具体的には、窒化シリコン(SiNx)、窒化アルミニウム、窒化棚素等の窒化物や、酸化シリコン(SiO2)、酸化アルミニウム(Al2O3)、酸化チタン(TiO2、TiCOなど)等の酸化物、アモルファスシリコン、ダイアモンド状カーボン(DLC)の何れかからなるもの、又はこれらの少なくとも1種を含んだものを採用することができる。これらの無機保護膜3は、単層でも複数層であってもよい。

【0036】

また、これらの無機保護膜3は、真空蒸着法、スパッタ法、気相成長法などの方法で成膜することができる。気相成長法としては、プラズマCVD(化学気相成長)法、ALE(原子層エビタキシヤル成長)法、Cat(触媒)−CVD法などを挙げることができる。

中でも、プラズマCVD法が好ましく、該プラズマCVD法により成膜する好ましい条件としては、ガス圧1〜1400Pa、より好ましくは10〜300Pa下、基材温度を0〜200℃、より好ましくは10〜50℃とする。尚、通常使用する高周波電力の条件は、使用する装置に基づいて適宜決定する。

【0037】

無機保護膜3として、酸化シリコン膜を用いる場合、一例としては、SiO2ターゲットを用い、アルゴンと酸素の混合ガスを用いたRFスパッタ法によって形成することができる。また、窒化シリコン膜を用いる場合、一例としては、シランガスと窒化ガスとアンモニアガスとを原材料に用い、プラズマCVD法によって形成することができる。

【0038】

本実施形態において、前記エポキシ系樹脂基材1の前記無機保護膜が積層される側の面である被積層面は、積層前に、UVオゾン処理されてなるものが好ましい。ここで、UVオゾン処理とは、酸素雰囲気下にエポキシ系樹脂基材1を配置して、紫外線を照射することで、オゾンを発生させ、オゾンと紫外線の相乗効果で、基板表面を乾式で洗浄する方法を意味する。

UVオゾン処理することにより、基材1本来の性能が損なわれることも抑制されつつ、プラズマ重合膜2との密着性がより向上し、無機保護膜3の剥離の虞がより一層低減された樹脂シートとなりうる。

即ち、従来、表面の密着性を高める処理方法として、UVオゾン処理やプラズマ処理は知られているが、一般のプラスチック基材にUVオゾン処理やプラズマ処理を行うと、表面から内部深くまで酸化等により変性され、特に、放電ガスに酸素などの酸化性ガスを混合してプラズマ処理を行うと、基材表面からさらに奥深くまでアッシングされると共に、基材本来の平坦性も損なわれることとなるところ、本実施形態においては、エポキシ系樹脂が耐酸化性に優れた特性を有していることから、オゾンと紫外線に晒されても、内部まで変性することなく表面の性質のみが変性されて、基材本来の性能を十分に維持しつつも、プラズマ重合膜2との密着力がより良好なものとなる。

尚、内部の変性を抑制しつつ表面を十分に変性させるという観点から、UVオゾン処理の条件としては、酸素を含む雰囲気で、185nmと254nmに強い線スペクトルがある低圧水銀ランプの光を基材に照射し、照射光の強度を0.01〜10mW/cm2、処理雰囲気中の酸素濃度を20〜100体積%、照射時間を30秒〜60分とするのが好ましい。

【0039】

尚、本実施形態においては、UVオゾン処理に変えて、アルゴンガス、酸素ガス、窒素ガスなどのプラズマに晒するプラズマ処理を行ってもよい。該プラズマ処理としては、プラズマを使ったスパッタ法、プラズマ重合法、プラズマCVD法などを挙げることができる。

積層前に、エポキシ系樹脂基材1をアルゴンガス、酸素ガス、窒素ガスなどのプラズマに晒すことで、表面のみが改質され、プラズマ重合膜2との密着性がより向上したものとなる。

【0040】

また、本実施形態におけるエポキシ系樹脂基材1は、被積層面の表面粗さが0.8nm以下がであるものが好ましい。

電子デバイス、特に、エレクトロルミネッセンス素子の基板としては、素子短絡防止、微細加工性確保という理由により高い平坦性が要求されるところ、斯かる表面粗さのエポキシ系樹脂基材1であれば、積層されたプラズマ重合膜2及び無機保護膜3を平坦性なものとすることができ、電子デバイスの基板として、十分に使用しうる樹脂シートとなりうる。

ここで、基材1の表面粗さは、AFM(Atomic Force Microscopy)により測定される。

【0041】

エポキシ系樹脂基材1の被積層面の表面粗さRaを0.8nm以下に調製する方法としては、例えば鏡面等の表面が平滑な支持体の上に剥離性を向上させる樹脂層(ハードコート層4)を形成しつつ、その樹脂層の上にエポキシ系樹脂塗工液をシート状に展開して皮膜化し、支持体から剥離する方法などにより行うことができる。

この方法において塗工液の展開には、例えばロールコート法やスピンコート法、ワイヤーバーコート法やエクストルージョンコート法、カーテンコート法やスプレーコート法、ディップコート法などの塗工液を流動展開させてシート状に成形しうる適宜な方式を採用することができる。かかる流動展開による自由表面の形成により表面平滑性を格段に高めることができる。尚、塗布効率や製造効率などの点からは、ロールコート法、ワイヤーバーコート法、カーテンコート法、エクストルージョンコート法等が好ましく、特にダイを介して塗工液を流動展開させるエクストルージョンコート法が好ましい。

【0042】

本実施形態において、前記エポキシ系樹脂基材1は、前記プラズマ重合膜2の積層前に、被積層面が有機溶媒により洗浄されてなるものが好ましい。

一般のプラスチック基材1は、有機溶媒や酸・アルカリといった薬品に浸食されやすく、十分な洗浄ができないところ、エポキシ系樹脂基材1は、耐溶剤性に優れていることから、有機溶媒で洗浄することができる。従って、基材1表面の汚れや塵を除去することにより無機保護膜3との密着性に優れたものとなりうると共に、塵等が間に介在することによって発生する無機保護膜3表面の凹凸を防止することができ、電子デバイス、特に、無機保護膜3上に非常に薄く形成される電子デバイスの基板として、十分に使用しうる平坦性を備えた樹脂シートとなりうる。

特に、エポキシ系樹脂基材1が、糊(接着剤)を介して表面保護用の剥離シートが貼着されていたものにおいては、剥離シートを剥離しても完全に糊を除去できず、この糊が表面の平坦性を阻害するものとなるため、有機溶媒による洗浄は、このようなエポキシ系樹脂基材1を用いる場合により一層好適である。

尚、有機溶媒としては、THF(テトラヒドロフラン)などの環状エーテル系有機溶媒、ジクロロメタン、クロロホルム、四塩化炭素、塩化メチレン、トリクロロエチレンなどの塩素系有機溶媒のいずれか、又は、これらの1種以上を含む他の有機溶媒との混合溶媒をも採用することができる。

洗浄方法としては、前記有機溶媒に浸漬し、場合によっては該有機溶媒を加熱し、超音波洗浄や機械的な擦り洗いにより、汚れ等を除去する方法を採用することができる。

更に、これらの脱脂力の強い有機溶媒で洗浄した後、アセトン、エチルアルコール、イソプロピルアルコールで同様の洗浄を行うのが好ましい。

【0043】

また、有機溶媒で洗浄した後、重金属などの汚れを除去するために、例えば、有機アルカリ系洗浄剤(例えば、商品名「セミコクリーン」、フルウチ化学製)で超音波洗浄し、該洗浄剤を完全に除去するために、純水で流水洗浄し、次いで、乾燥させるのが好ましい。

乾燥の方法としては、例えば、クリーンオーブンを用いて塵やパーティクルのない環境で、150℃以上で2時間以上加熱乾燥させる方法を採用することができる。

【0044】

更に、本実施形態においては、前記基材1、プラズマ重合膜2及び無機保護膜3は、透明であるのが好ましい。

斯かる構成の樹脂シートであれば、不透明な金属膜やSi膜などの採用が難しい光学素子や発光素子の基板としても使用することができる。

【0045】

尚、本実施形態の樹脂シートは、エポキシ系樹脂基材1にプラズマ重合膜2を介して無機保護膜3が積層されて構成されたが、本発明において、エポキシ系樹脂基材1が、被積層面においてUVオゾン処理されている場合には、図2に示すように、プラズマ重合膜2を介さずに、直接無機保護膜3が積層されているものであってもよい。

【実施例】

【0046】

以下、本発明について、実施例、比較例を用いて説明する。

〈エポキシ系樹脂基材の調製〉

下記化学式1で示される液状エポキシ樹脂100重量部と化学式2で示される固形エポキシ樹脂80重量部を混合し、90℃で加熱しながら攪拌し完全に溶解させた後、室温になるまで放冷して主剤を得た。次に化学式3で示されるメチルヘキサヒドロ無水フタル酸100重量部と化学式4で示される変性剤12重量部を混合し、120℃で加熱攪拌することによりエステル化反応を行った後、80℃になるまで冷却し室温になるまで放冷し、化学式5で示されるテトラ−n−ブチルホスホニウムo,o−ジエチルホスホロジチオエート2重量部を攪拌混合し硬化剤を得た。この硬化剤120重量部と前記主剤100重量部とを攪拌混合しエポキシ系樹脂含有液を調製した。

【0047】

【化1】

【0048】

【化2】

【0049】

【化3】

【0050】

【化4】

【0051】

【化5】

【0052】

更に、化学式6で示されるウレタンアクリレートの17重量%のトルエン溶液(光開始剤を含む)を、走行速度1.0m/分のステンレス製エンドレスベルトに流延塗布し、風乾してトルエンを揮発させた後、UV硬化装置を用いて硬化させ、膜厚2.0μmのウレタンアクリレート層を形成した。続いて、走行速度1.0m/分のウレタンアクリレート層の上に、調製したエポキシ系樹脂含有液を360mm3 /分の割合で流延塗布し、加熱装置を用いて150℃で加熱した後、190℃で20分加熱硬化させ、膜厚400μmのエポキシ系樹脂層を形成した。次にウレタンアクリレート層およびエポキシ系樹脂層からなる積層体をステンレス製エンドレスベルトから剥離し、ウレタンアクリレート層(ハードコート層)が積層された状態のエポキシ系樹脂基材を調製した。

【0053】

【化6】

【0054】

実施例1

実施例1の樹脂シートは、無機保護膜として、ガスバリア性を有するスパッタ成膜のシリコン酸化膜を用い、プラズマ重合膜として、プラズマ重合により成膜されたアモルファス窒化炭素膜を用いて調製した。

具体的には、調製されたエポキシ系樹脂基材上に、メタンガスと窒素ガスとを原料にしたプラズマ重合により0.1μmのアモルファス窒化炭素膜を成膜した。

尚、この際、成膜室内の圧力を200mTorr(1Torr≒133Pa)、メタンガス流量を10sccm、窒素ガス流量を5sccm、プラズマ投入電力を20W、基材温度を室温とした。

次いで、このアモルファス窒化炭素膜上に、無機保護膜たるシリコン酸化膜を、SiO2ターゲットで、Ar/O2混合ガス(混合比7:3)を用いたRFマグネトロンスバッタ法にて圧力を3mTorr、基材温度を室温とする条件下で膜厚0.2μmに成膜して、実施例1の樹脂シートを調製した。

【0055】

実施例2

実施例2の樹脂シートは、無機保護膜として、ガスバリア性のプラズマCVD法で成膜した窒化シリコン膜を用いた以外は、実施例1と同様にして調製した。

具体的には、アモルファス窒化炭素膜上に、SiH4ガス、NH3ガス、N2ガスの混合ガス(混合比3:3:25)を原料とし、成膜中の圧力を400mTorr(1Torr≒133Pa)、プラズマ投入電力を10W、基板温度を100℃としてプラズマCVD法により膜厚0.2μmの窒化シリコン膜を成膜し、実施例2の樹脂シートを調製した。

【0056】

実施例3

実施例3の樹脂シートは、無機保護膜として、ガスバリア性を有するプラズマCVD法で成膜した窒化シリコン膜を用い、プラズマ重合膜として、プラズマ重合により成膜されたフラン膜を用いて調製した。

具体的には、調製されたエポキシ系樹脂基材に、気化させたフランを原料とし、成膜中の圧力を200mTorr(1Torr≒133Pa)、プラズマ投入電力を20W、基板温度を室温としたプラズマ重合法により、0.1μmのフラン膜を形成した。次いで、フラン膜の上に、実施例2と同様にして窒化シリコン膜を成膜し、実施例3の樹脂シートを調製した。

【0057】

実施例4

実施例4の樹脂シートは、エポキシ系樹脂基材として、酸素雰囲気に紫外線を照射して発生させたオゾンにより基材の表面を処理(UVオゾン処理)したものを用い、無機保護膜として、プラズマCVD法で成膜した窒化シリコン膜を用い、該エポキシ系樹脂基材表面に無機保護膜を積層することにより調製した。

具体的には、先ず、調製されたエポキシ系樹脂基材に、光源として低圧水銀ランプを用いたUVオゾンクリーナ(日本レーザー製、NL−UV253)を用いてUVオゾン処理を施した。

UVオゾン処理としては、エポキシ系樹脂基材を、内部空気を酸素で置換した装置内(酸素濃度100体積%)に配し、紫外線を照射して、発生したオゾンと照射した紫外線とでエポキシ系樹脂基材表面を清浄化する方法を採用した。尚、基材表面での紫外線の強さは、1mW/cm2、照射時間は、20分とした。

UVオゾン処理した後、実施例2と同様にして窒化シリコン膜をエポキシ系基材上に成膜した。

【0058】

比較例1

プラズマ重合膜を成膜しなかった以外は実施例1と同様にして比較例1の樹脂シートを調製した。

【0059】

比較例2

プラズマ重合膜を成膜しなかった以外は実施例2と同様にして比較例2の樹脂シートを調製した。

【0060】

試験例1

〈平坦性〉

調製した実施例1〜4、比較例1、2の樹脂シートを用いて、表面形態をAFM(原子間力顕微鏡)で観察した。

実施例1〜4の樹脂シートにおいては、数nm以上の高さの突起物が全く観察されなかった。比較例1の樹脂シートにおいても、数nm以上の高さの突起物が観察されなかった。しかし、比較例2の樹脂シートにおいては、エポキシ系樹脂基材の成分の偏析部分等を核として、窒化シリコンが異常成長した数十nm以上の突起が多く観察された。

プラズマCVD法で無機保護膜を成長させた場合に、基材に成分の偏析した部分があると、そこを核として膜が異常成長することとなるが、実施例2と3の樹脂シートに於いては、エポキシ系樹脂基材上に成膜したプラズマ重合膜が、基材上の成分の偏析部分を覆っているので、プラズマ重合膜上に平坦なガスバリア性の無機保護膜が形成されていることが認められる。

また、実施例4の樹脂シートにおいては、基材表面をUVオゾン処理することで、基材表面全面が活性化されてなるので、プラズマCVD法で成膜した無機保護膜が部分的に異常成長するのが防止されている。

このことから分かるように、樹脂シート上に、有機EL素子などの非常に膜厚の薄い素子が形成される場合に、突起部分が素子の漏れ電流の原因となるが、プラズマ重合法で形成したプラズマ重合膜を形成しなかったり、UVオゾン処理工程を実施せずにエポキシ系樹脂基材に無機保護膜が形成されてなる樹脂シートは、突起となる部分が多くなり、有機EL素子の基板として不適切なものとなる。

【0061】

試験例2

〈密着性〉

実施例1〜4と比較例1、2の樹脂シートを用いて、無機保護膜の密着性をテープ剥離法で試験した。各樹脂シートに、2mm角格子状にカッターナイフで切れ目を入れ、そこにPermacel製カプトンテープ(P−221)を貼り、テープを剥離させた。

実施例1〜4の樹脂シートにおいては、酸化シリコン膜や窒化シリコン膜が、プラスチック基板から剥離することがなかった。しかし、比較例1と2においては、テープ剥離した50%以上の領域で、無機保護膜が剥離した。

さらに、各樹脂テープを65℃、湿度95%RH下に1000時間放置したところ、実施例1〜4の樹脂テープには、剥離などの異常は見られなかったのに対し、比較例1と2の樹脂テープでは、無機保護膜とエポキシ系樹脂基材との界面に剥離が観察された。

【0062】

樹脂シートは、例えば液晶表示装置や有機EL素子等の電子デバイスの基板として用いられるが、これらの電子デバイスでは、基板からの水分や酸素が透過すると素子の劣化が急激に進むので、ガスバリア性を有するシリコン酸化膜や窒化シリコン膜等の無機保護膜で保護しなければならない。しかし、比較例1と2の樹脂シートを用いたテープ剥離試験や高温高湿での耐久性試験からわかるように、無機保護膜をUVオゾン処理されていない基材に直接積層した樹脂シートでは、無機保護膜の十分な密着力が実現できないため、ガスバリア性が低下する虞があり、電子デバイスの基板として不適である。これに対して、実施例1〜4の樹脂シートのようにエポキシ系樹脂基材とシリコン酸化膜や窒化シリコン等のガスバリア性の無機保護膜との間に、アモルファス窒化炭素膜等のプラズマ重合膜を形成することや、エポキシ系樹脂基材表面をUVオゾン処理することにより表面改質されてなる樹脂シートは、シリコン酸化膜や窒化シリコン膜などの無機保護膜とエポキシ系樹脂基材との密着性が高く、電子デバイスの基板として好適である。

【0063】

実施例5

調製されたエポキシ系樹脂基材に糊を介して保護シートが積層されたものから、保護シートを剥がした後、該エポキシ系樹脂基材をテトラヒドロフラン(THF)、ヘキサン、アセトン、イソプロピルアルコールの順に浸漬させ、10分間ずつ超音波洗浄した。

この後、ガラス基板洗浄剤であるセミコクリーン(フルウチ化学製)に浸漬させて10分間超音波洗浄した後、純水で30分以上リンスした。純水中からエポキシ系樹脂基材を引き上げた後、クリーンオーブンで150℃に2時間保持して十分乾燥させた。

乾燥させた後、プラズマ重合膜としてプラズマ重合法で膜厚0.1μmのアモルファス窒化炭素膜を基材表面上に成膜し、無機保護膜としてプラズマCVD法で0.2μmの窒化シリコン膜をアモルファス窒化炭素膜上に成膜して、実施例5の樹脂シートを調製した。

アモルファス窒化炭素膜の成膜においては、成膜室内の圧力を200mTorr(1Torr≒133Pa)、メタンガス流量を10sccm、窒素ガス流量を5sccm、プラズマ投入電力を20W、基材温度を室温とした。

窒化シリコン膜の成膜においては、大気に暴露することなく真空一貫の工程で、SiH4ガス、NH3ガス、N2ガスの混合ガス(混合比3:3:25)を原料とするプラズマCVD法を採用した。また、成膜中の圧力を400mTorr(1Torr≒133Pa)、プラズマ投入電力を10W、基材温度を100℃とした。

【0064】

実施例6

実施例5のテトラヒドロフラン(THF)とヘキサンの替わりに、トリクロロエチレンを用いた以外は、実施例5と同様にして、実施例6の樹脂シートを調製した。

【0065】

実施例7

テトラヒドロフラン、ヘキサンを使用せず、イソプロピルアルコールに代えてエチルアルコールを用いたい以外は、実施例5と同様にして、実施例7の樹脂シートを調製した。

【0066】

試験例3

〈平坦性〉

実施例5、6、7の樹脂シートを用いて、表面形態をAFM(原子間力顕微鏡)で観察した。5μm角の領域で、高さが数nm以上の異物による突起数を数えた。突起の数が、実施例5と6では、0個であった。これに対して、実施例7では、数十個であり、高さが数十nmの大きな残さも数個観察された。

保護シートが積層されたエポキシ系樹脂基材を用いる場合、保護シート剥離後の汚れを完全に除去するためには、テトラヒドロフランやトリクロロエチレンなどの脱脂力の強い環状エーテル系有機溶媒や塩素系有機溶媒を用いる必要があることが認められる。エポキシ系樹脂基材は、これらの有機溶媒に対する耐性に優れ、該有機溶媒による洗浄によって、表面を侵すことなく平坦で清浄な表面が得られることが認められる。

【0067】

試験例4

〈密着性〉

実施例5、6、7の樹脂シートにおける無機保護膜の密着性をテープ剥離法で試験した。

各樹脂シートに、2mm角に格子状にカッターナイフで切れ目を入れ、そこにPermacel製カプトンテープ(P−221)を貼り、テープを剥離させた。

実施例5、6、7の何れにおいても、無機保護膜が、エポキシ系樹脂基材から剥離することがなかった。実施例7においては、エポキシ系樹脂基材の汚れに起因して表面に異物の突起が観察されるものの、プラズマ重合法で形成されたアモルファス窒化炭素膜が密着層として働き、無機保護膜の密着力は十分であった。

さらに、各樹脂シートを65℃、湿度95%RH下に1000時間放置したところ、実施例5、6の樹脂シートには、剥離などの異常は見られなかったのに対し、実施例7の樹脂シートでは、僅かながら剥離が観察された。実施例7の樹脂シートでは、AFMの観察から、数十nm以上の突起が観察されており、その上に成膜した窒化シリコン膜で完全に被覆できていない部分から、水分が浸透して剥離が発生したものと認められる。実施例5、6の樹脂シートは、エポキシ系樹脂基材上に異物などがないように十分洗浄させているので、高温高湿度といった過酷な条件においても十分なガスバリア性を維持した安定な樹脂シートであると認められる。

【図面の簡単な説明】

【0068】

【図1】一実施形態の樹脂シートを示す断面図。

【図2】他の実施形態の樹脂シートを示す断面図。

【符号の説明】

【0069】

1・・・エポキシ系樹脂基材、2・・・プラズマ重合膜、3・・・無機保護膜

【技術分野】

【0001】

本発明は、主としてエポキシ系樹脂基材に、ガスバリア性を向上させるための無機保護膜が積層された樹脂シートに関する。

【背景技術】

【0002】

近年、電子デバイスの分野においては、軽量化、薄型化などのため、電子デバイスが形成される基板として、ガラス基板に代えてプラスチック基板が用いられつつある。

【0003】

この種の電子デバイスの基板としては、耐熱性、耐薬品性、表面硬度、光学的等方性および低吸水性などが要求されており、そのような必要特性に対してはエポキシ系樹脂が好ましいことから、該基板として、エポキシ系樹脂基板が種々提案されている(例えば、特許文献1〜6参照)。

【0004】

しかしながら、電子デバイスは外来の不純物(例えば、水、酸素など)を嫌うところ、プラスチックはこれらの遮蔽性(ガスバリア性)が低く、エポキシ系樹脂においても例外では無いことから、電子デバイスが形成される基板としてエポキシ系樹脂を用いる場合には、エポキシ系樹脂基材にガスバリア性を向上させる保護膜を積層させる必要性が生じる。

【0005】

ところで、基板のガスバリア性を向上させる保護膜としては、無機保護膜が優れており、従来、ガラス基板に用いられる無機保護膜が種々提案されている(下記特許文献7〜12)。

【0006】

【特許文献1】特開昭63−144041号公報

【特許文献2】特開平2−169620号公報

【特許文献3】特開平3−16171号公報

【特許文献4】特開平6−337408号公報

【特許文献5】特開平7−28043号公報

【特許文献6】特開平13−59015号公報

【特許文献7】特開昭63−259994号公報

【特許文献8】特開平7−161474号公報

【特許文献9】特開平4−73886号公報

【特許文献10】特開平5−101885号公報

【特許文献11】特開平5−335080号公報

【特許文献12】特開平8−96955号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、これらの無機保護膜は、エポキシ系樹脂に対して密着性が低く、例えば、高温高湿条件下で熱応力がかかった状態では、エポキシ系樹脂基材から無機保護膜が容易に剥離するという問題が生じうる。

【0008】

そこで、本発明は、上記問題に鑑み、エポキシ系樹脂基材に無機保護膜が積層されてなるにも関わらず、無機保護膜が剥離し難いものとなりうる樹脂シートを提供すること、

更には、該樹脂シートがエレクトロルミネッセンス素子の基板として用いられてなるエレクトロルミネッセンス表示装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に鑑み鋭意検討した結果、エポキシ系樹脂基材と無機保護膜との間に、所定の膜を介在させることにより、上記課題が解決されることを見出し本発明を完成するに至った。

【0010】

即ち、本発明は、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする樹脂シートを提供する。

斯かる構成からなる樹脂シートは、プラズマ重合膜が、エポキシ系樹脂基材及び無機保護膜に対して良好な密着性を呈するため、無機保護膜が剥離し難いものとなる。

【0011】

本発明において、その作用は次のように考えられる。

一般に、エポキシ系樹脂たる有機物質と保護膜の無機物質との密着性の低さは、両物質の化学的結合カが弱いため、界面での結合力がファンデルワールス力に依存する上、エポキシ系樹脂は、その密度が比較的低いために界面に働くファンデルワールス力自体があまり大きくないことに起因している。また、有機物質と無機物質との濡れ性の悪さも密着性の低い原因となっている。

更に、形成された保護膜には、内包される内部応力に加え、特に高温、高湿度条件下などの過酷な環境下においてエポキシ系樹脂基材との膨張係数の相違により発生した応力が加わり、より一層剥離し易くなっている。

一方、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜は、有機物質との塗れ性がよく、密着性が向上する。

更に、プラズマ重合時に生成するラジカルやイオンにより、よりエポキシ系樹脂基材の表面を構成する化合物との化学的結合が強固になり、密着性を高めることとなる。

従って、上述の如く、無機保護膜が剥離し難いものとなる。

【0012】

また、上記構成においては、プラズマ重合が気相成長法により実施されるため、様々な形状の基材上への成膜が容易なものとなる。

【0013】

更に、上記構成においては、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜には、無機保護膜よりも応力緩和性の高いものが多く、無機保護膜の熱応力、更に、無機保護膜上に素子が作成される場合には該素子の熱応力をも軽減でき、ガスバリア性や素子特性の低下の少ないものとなりうる。

また、上記構成においては、ガスバリア性は高いが曲げ応力耐性の低い無機保護膜の膜厚を薄くして曲げ応力耐性を高め、その分低下するガスバリア性を、応力緩和性に優れ且つ曲げ応力耐性も高いプラズマ重合膜の積層(特に、多層積層)によって補うことができる。このため、本発明の樹脂シートは、高い曲げ応力耐性と、高いガスバリア性を有するものとすることもできる。

【0014】

また、本発明は、エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された無機保護膜とを備え、前記エポキシ系樹脂基材の被積層面がUVオゾン処理されていることを特徴とする樹脂シートを提供する。

一般のプラスチック基材にUVオゾン処理を施すと、表面のみならず基材内部深くまで変性されてしまうところ、エポキシ系樹脂基材は、UVオゾン処理によって内部深くまで変性されにくいことから、基材の表面のみが変性された無機保護膜の剥離の虞の少ないものとなりうる。

ここで、UVオゾン処理とは、酸素雰囲気下に基材を配置して、紫外線を照射することで、オゾンを発生させ、オゾンと紫外線との相乗効果で、基材表面を乾式で洗浄する方法を意味する。

このUVオゾン処理として具体的には、酸素を含む雰囲気で、通常185nmと254nmに強い線スペクトルがある低圧水銀ランプの光を基材に照射する。

処理条件としては、照射光の強度が0.01〜10mW/cm2、処理雰囲気中の酸素濃度が20〜100体積%、照射時間が30秒〜60分である条件が好ましい。

斯かる条件であれば、エポキシ系樹脂基材が内部まで変性されることは殆どない。

【0015】

更に、本発明は、上記樹脂シートが、エレクトロルミネッセンス素子の基板として用いられてなることを特徴とするエレクトロルミネッセンス表示装置を提供する。

【発明の効果】

【0016】

以上のように、本発明に係る樹脂シートは、エポキシ系樹脂基材に無機保護膜が積層されてなるものであるにも関わらず、無機保護膜が剥離し難いものとなりうる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の好ましい実施形態について説明する。

本実施形態の樹脂シートは、図1に示すように、エポキシ系樹脂基材1と、該エポキシ系樹脂基材1の被積層面たる上面に密着した状態(他のものを介さずに直接接着された状態)で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜2と、該プラズマ重合膜2の上面に密着した状態で積層された無機保護膜3とを備えてなる。

本実施形態において、エポキシ系樹脂基材1とは、エポキシ系樹脂からなる単層又は複層のシート状体で、該エポキシ系樹脂基材1は、通常、平均厚さが100〜800μmに設定されてる。

【0018】

エポキシ系樹脂基材1を構成するエポキシ系樹脂としては、例えば、ビスフェノールA型やビスフェノールF型、ビスフェノールS型やそれらの水添加の如きビスフェノール型、フェノールノボラック型やクレゾールノボラック型の如きノボラック型、トリグリシジルイソシアヌレート型やヒダントイン型の如き含窒素環型、脂環式型や脂肪族型、ナフタレン型の如き芳香族型やグリシジルエーテル型、ビフェニル型の如き低吸水率タイプやジシクロ型、エステル型やエーテルエステル型、それらの変成型などが挙げられる。これらは単独で使用してもあるいは併用してもよい。上記各種エポキシ系樹脂の中でも、変色防止性などの点よりビスフェノールA型エポキシ樹脂、脂環式エポキシ樹脂、トリグリシジルイソシアヌレート型を用いることが好ましい。

【0019】

このようなエポキシ系樹脂としては、一般にエポキシ当量100〜1000、軟化点120℃以下のものが、得られる樹脂シートの柔軟性や強度等の物性などの点より好ましく用いられる。さらに塗工性やシート状への展開性等に優れるエポキシ樹脂含有液を得る点などよりは、塗工時の温度以下、特に常温において液体状態を示す二液混合型のものが好ましく用いうる。

【0020】

またエポキシ系樹脂は、硬化剤、硬化促進剤、および必要に応じて従来から用いられている老化防止剤、変成剤、界面活性剤、染料、顔料、変色防止剤、紫外線吸収剤等の従来公知の各種添加物を適宜に配合することができる。

前記硬化剤についても特に限定はなく、エポキシ系樹脂に応じた適宜な硬化剤を1種または2種以上用いることができる。ちなみにその例としては、テトラヒドロフタル酸やメチルテトラヒドロフタル酸、ヘキサヒドロフタル酸やメチルヘキサヒドロフタル酸の如き有機酸系化合物類、エチレンジアミンやプロピレンジアミン、ジエチレントリアミンやトリエチレンテトラミン、それらのアミンアダクトやメタフェニレンジアミン、ジアミノジフェニルメタンやジアミノジフェニルスルホンの如きアミン系化合物類が挙げられる。

【0021】

また、ジシアンジアミドやポリアミドの如きアミド系化合物類、ジヒドラジットの如きヒドラジド系化合物類、メチルイミダゾールや2−エチル−4−メチルイミダゾール、エチルイミダゾールやイソプロピルイミダゾール、2、4−ジメチルイミダゾールやフェニルイミダゾール、ウンデシルイミダゾールやヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾールの如きイミダゾール系化合物類も前記硬化剤の例として挙げられる。

【0022】

さらに、メチルイミダゾリンや2−エチル−4−メチルイミダゾリン、エチルイミダゾリンやイソプロピルイミダゾリン、2、4−ジメチルイミダゾリンやフェニルイミダゾリン、ウンデシルイミダゾリンやヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンの如きイミダゾリン系化合物、その他、フェノール系化合物やユリア系化合物類、ポリスルフィド系化合物類も前記硬化剤の例として挙げられる。

加えて、酸無水物系化合物類なども前記硬化剤の例として挙げられ、変色防止性などの点より、かかる酸無水物硬化剤が好ましく用いうる。その例としては無水フタル酸や無水マレイン酸、無水トリメリット酸や無水ピロメリット酸、無水ナジック酸や無水グルタル酸、テトラヒドロフタル酸無水物やメチルテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物やメチルヘキサヒドロフタル酸無水物、メチルナジック酸無水物やドデセニルコハク酸無水物、ジクロロコハク酸無水物やベンゾフェノンテトラカルボン酸無水物やクロレンディック酸無水物などが挙げられる。

【0023】

特に、無水フタル酸やテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物やメチルヘキサヒドロフタル酸無水物の如く無色系ないし淡黄色系で、分子量が約140〜約200の酸無水物系硬化剤が好ましく用いうる。

【0024】

前記エポキシ系樹脂と硬化剤の配合割合は、硬化剤として酸無水物系硬化剤を用いる場合、エポキシ系樹脂のエポキシ基1当量に対して酸無水物当量を0.5〜1.5当量となるように配合することが好ましく、さらに好ましくは0.7〜1.2当量がよい。酸無水物が0.5当量未満では、硬化後の色相が悪くなり、1.5当量を超えると、耐湿性が低下する傾向がみられる。なお他の硬化剤を単独で又は2種以上を併用して使用する場合にも、その使用量は前記の当量比に準じうる。

【0025】

前記硬化促進剤としては、第三級アミン類、イミダゾール類、第四級アンモニウム塩類、有機金属塩類、リン化合物類、尿素系化合物類等が挙げられるが、特に第三級アミン類、イミダゾール類を用いることが好ましい。これらは単独であるいは併用して使用することができる。

【0026】

前記硬化促進剤の配合量は、エポキシ系樹脂100重量部に対して0.05〜7.0重量部であることが好ましく、さらに好ましくは0.2〜3.0重量部がよい。硬化促進剤の配合量が0.05重量部未満では、充分な硬化促進効果が得られず、7.0重量部を超えると硬化体が変色するおそれがある。

【0027】

前記老化防止剤としては、フェノール系化合物、アミン系化合物、有機硫黄系化合物、ホスフィン系化合物等の従来公知のものが挙げられる。

前記変成剤としては、グリコール類、シリコーン類、アルコール類等従来公知のものが挙げられる。

前記界面活性剤は、エポキシ系樹脂シートを流延法等によりエポキシ樹脂を空気に触れながら成形する場合に、シートの表面を平滑にするために添加される。界面活性剤としてはシリコーン系、アクリル系、フッ素系等が挙げられるが、とくにシリコーン系が好ましい。

【0028】

本発明において、エポキシ系樹脂基材1が、エポキシ系樹脂をガラス板やステンレスエンドレスベルト等の支持体上に塗布することにより形成されるものである場合には、エポキシ系樹脂基材1の裏面(無機保護膜3が積層される側の面とと反対の面)に、支持体との剥離性を向上させる樹脂層(通常、エポキシ系樹脂基材1よりも硬いハードコート層4)が形成されてなるもの、即ち、予め支持体上にハードコート層4を形成し、該ハードコート層4上にエポキシ系樹脂を塗布することにより形成されてなるものが好ましい。

ハードコート層4を形成する材料としては、ウレタン系樹脂、アクリル系樹脂、ポリエステル系樹脂、シリコーン系樹脂が挙げられる。

【0029】

これらの樹脂の中ではウレタン系樹脂が好ましく、ウレタンアクリレートが特に好ましく用いられる。なおハードコート層4の形成には、適当な樹脂の2種以上のブレンド物なども用いることができる。

【0030】

前記ハードコート層4の厚みは1〜10μm、さらに2〜5μmがよい。厚みが1μ未満の場合は、ハードコート層4をガラス板やステンレスエンドレスベルト等の支持体に塗布し剥離する時の剥離性が悪くなり、また10μmを超える場合は、平滑なハードコート層4が得られなくなるからである。

【0031】

前記プラズマ重合膜2は、基材1上で炭素原子を含む材料をプラズマ重合させて基材1上に成膜することにより、該基材1上面に密着した状態で積層されてなる。

プラズマ重合させて成膜する方法としては、ガス圧1〜1400Pa、好ましくは10〜300Pa下、基材温度を0〜200℃、好ましくは10〜50℃とし、モノマー成分を通しながらグロー放電(通常、高周波電力を使用)する方法を挙げることができる。

前記プラズマ重合膜2は、通常、平均厚さが0.001〜10μm、好ましくは、0.005〜1μmに設定されている。尚、本明細書に於いて、膜の平均厚さは、断面SEM観察により測定される。

具体的には、1cm2の面積において任意の5点の実測値をとり、その平均値を平均厚さとする。

また、プラズマ重合膜の界面が不明確である場合は、SEM装置に付属しているEDX(エネルギー分散型X線分析)装置で断面の組成分析をし、界面を明確にした後に実測値を求めることができる。

【0032】

該プラズマ重合膜2としては、アモルファス窒化炭素、アモルファス炭素、フランやピロールなどのヘテロ五員環有機化合物プラズマ重合体、メタクリル酸メチルプラズマ重合体、アクリロニトリルプラズマ重合体などのアクリル系有機化合物プラズマ重合体、テトラフロロエチレンプラズマ重合体等のフッ素系有機化合物プラズマ重合体、ジクロロエチレンプラズマ重合体などの塩素系有機化合物重合体、テトラエトキシシリコンプラズマ重合体、ヘキサメチルジシラザンプラズマ重合体などのシリコン系有機化合物プラズマ重合体の何れかの膜、又はこれらの少なくともいずれかを含む膜等を採用することができる。中でも、ヘテロ原子含有化合物のプラズマ重合体からなる膜、特に、アモルファス窒化炭素膜が好ましい。

斯かる膜によれば、膜中に存在するヘテロ原子により無機物質との化学的結合力がより一層高まるため、無機保護膜3との密着性がより一層向上したものとなる。

【0033】

プラズマ重合膜2としてアモルファス窒化炭素膜を採用する場合、アルカン、アルケン及びアルキンのいずれかを少なくとも1種以上含むガスと、窒素又はアンモニアを含むガスとを原材料として気相成長法たるプラズマ重合法によって形成できる。例えば、メタンガスと窒素ガスとの混合ガスを原料にしてプラズマ重合法にて形成できる。

アモルファス窒化炭素膜は、炭素を主成分とする材料であるので有機物質であるエポキシ系樹脂基材1との濡れ性がよく、密着性も高い。また、膜の密度が高いため、無機保護膜3との間で働くファンデルワールスカが強く、無機保護膜3との間でも高い密着性が得られる。また、緻密な膜で表面の被覆性にも優れるため密着力を一層向上させるものとなる。

【0034】

プラズマ重合膜2として、フランプラズマ重合膜2を採用する場合、気化させたフランを原料にしてプラズマ重合法によって形成できる。なお、これらプラズマ重合法による重合膜2の成膜時には、基材温度を室温として実行でき、成膜時に熱によるエポキシ系樹脂基材1へのダメージを確実に防止できる。

【0035】

前記無機保護膜3は、プラズマ重合膜2上で成膜することにより、該プラズマ重合膜2上面に密着した状態で積層されてなる。

前記無機保護膜3は、通常、一層あたりの平均厚さが0.01〜10μm、好ましくは、0.02〜2μmに設定されている。

該無機保護膜3としては、基材1たるエポキシ系樹脂よりもガスバリア性を有する無機の膜を採用することができる。具体的には、窒化シリコン(SiNx)、窒化アルミニウム、窒化棚素等の窒化物や、酸化シリコン(SiO2)、酸化アルミニウム(Al2O3)、酸化チタン(TiO2、TiCOなど)等の酸化物、アモルファスシリコン、ダイアモンド状カーボン(DLC)の何れかからなるもの、又はこれらの少なくとも1種を含んだものを採用することができる。これらの無機保護膜3は、単層でも複数層であってもよい。

【0036】

また、これらの無機保護膜3は、真空蒸着法、スパッタ法、気相成長法などの方法で成膜することができる。気相成長法としては、プラズマCVD(化学気相成長)法、ALE(原子層エビタキシヤル成長)法、Cat(触媒)−CVD法などを挙げることができる。

中でも、プラズマCVD法が好ましく、該プラズマCVD法により成膜する好ましい条件としては、ガス圧1〜1400Pa、より好ましくは10〜300Pa下、基材温度を0〜200℃、より好ましくは10〜50℃とする。尚、通常使用する高周波電力の条件は、使用する装置に基づいて適宜決定する。

【0037】

無機保護膜3として、酸化シリコン膜を用いる場合、一例としては、SiO2ターゲットを用い、アルゴンと酸素の混合ガスを用いたRFスパッタ法によって形成することができる。また、窒化シリコン膜を用いる場合、一例としては、シランガスと窒化ガスとアンモニアガスとを原材料に用い、プラズマCVD法によって形成することができる。

【0038】

本実施形態において、前記エポキシ系樹脂基材1の前記無機保護膜が積層される側の面である被積層面は、積層前に、UVオゾン処理されてなるものが好ましい。ここで、UVオゾン処理とは、酸素雰囲気下にエポキシ系樹脂基材1を配置して、紫外線を照射することで、オゾンを発生させ、オゾンと紫外線の相乗効果で、基板表面を乾式で洗浄する方法を意味する。

UVオゾン処理することにより、基材1本来の性能が損なわれることも抑制されつつ、プラズマ重合膜2との密着性がより向上し、無機保護膜3の剥離の虞がより一層低減された樹脂シートとなりうる。

即ち、従来、表面の密着性を高める処理方法として、UVオゾン処理やプラズマ処理は知られているが、一般のプラスチック基材にUVオゾン処理やプラズマ処理を行うと、表面から内部深くまで酸化等により変性され、特に、放電ガスに酸素などの酸化性ガスを混合してプラズマ処理を行うと、基材表面からさらに奥深くまでアッシングされると共に、基材本来の平坦性も損なわれることとなるところ、本実施形態においては、エポキシ系樹脂が耐酸化性に優れた特性を有していることから、オゾンと紫外線に晒されても、内部まで変性することなく表面の性質のみが変性されて、基材本来の性能を十分に維持しつつも、プラズマ重合膜2との密着力がより良好なものとなる。

尚、内部の変性を抑制しつつ表面を十分に変性させるという観点から、UVオゾン処理の条件としては、酸素を含む雰囲気で、185nmと254nmに強い線スペクトルがある低圧水銀ランプの光を基材に照射し、照射光の強度を0.01〜10mW/cm2、処理雰囲気中の酸素濃度を20〜100体積%、照射時間を30秒〜60分とするのが好ましい。

【0039】

尚、本実施形態においては、UVオゾン処理に変えて、アルゴンガス、酸素ガス、窒素ガスなどのプラズマに晒するプラズマ処理を行ってもよい。該プラズマ処理としては、プラズマを使ったスパッタ法、プラズマ重合法、プラズマCVD法などを挙げることができる。

積層前に、エポキシ系樹脂基材1をアルゴンガス、酸素ガス、窒素ガスなどのプラズマに晒すことで、表面のみが改質され、プラズマ重合膜2との密着性がより向上したものとなる。

【0040】

また、本実施形態におけるエポキシ系樹脂基材1は、被積層面の表面粗さが0.8nm以下がであるものが好ましい。

電子デバイス、特に、エレクトロルミネッセンス素子の基板としては、素子短絡防止、微細加工性確保という理由により高い平坦性が要求されるところ、斯かる表面粗さのエポキシ系樹脂基材1であれば、積層されたプラズマ重合膜2及び無機保護膜3を平坦性なものとすることができ、電子デバイスの基板として、十分に使用しうる樹脂シートとなりうる。

ここで、基材1の表面粗さは、AFM(Atomic Force Microscopy)により測定される。

【0041】

エポキシ系樹脂基材1の被積層面の表面粗さRaを0.8nm以下に調製する方法としては、例えば鏡面等の表面が平滑な支持体の上に剥離性を向上させる樹脂層(ハードコート層4)を形成しつつ、その樹脂層の上にエポキシ系樹脂塗工液をシート状に展開して皮膜化し、支持体から剥離する方法などにより行うことができる。

この方法において塗工液の展開には、例えばロールコート法やスピンコート法、ワイヤーバーコート法やエクストルージョンコート法、カーテンコート法やスプレーコート法、ディップコート法などの塗工液を流動展開させてシート状に成形しうる適宜な方式を採用することができる。かかる流動展開による自由表面の形成により表面平滑性を格段に高めることができる。尚、塗布効率や製造効率などの点からは、ロールコート法、ワイヤーバーコート法、カーテンコート法、エクストルージョンコート法等が好ましく、特にダイを介して塗工液を流動展開させるエクストルージョンコート法が好ましい。

【0042】

本実施形態において、前記エポキシ系樹脂基材1は、前記プラズマ重合膜2の積層前に、被積層面が有機溶媒により洗浄されてなるものが好ましい。

一般のプラスチック基材1は、有機溶媒や酸・アルカリといった薬品に浸食されやすく、十分な洗浄ができないところ、エポキシ系樹脂基材1は、耐溶剤性に優れていることから、有機溶媒で洗浄することができる。従って、基材1表面の汚れや塵を除去することにより無機保護膜3との密着性に優れたものとなりうると共に、塵等が間に介在することによって発生する無機保護膜3表面の凹凸を防止することができ、電子デバイス、特に、無機保護膜3上に非常に薄く形成される電子デバイスの基板として、十分に使用しうる平坦性を備えた樹脂シートとなりうる。

特に、エポキシ系樹脂基材1が、糊(接着剤)を介して表面保護用の剥離シートが貼着されていたものにおいては、剥離シートを剥離しても完全に糊を除去できず、この糊が表面の平坦性を阻害するものとなるため、有機溶媒による洗浄は、このようなエポキシ系樹脂基材1を用いる場合により一層好適である。

尚、有機溶媒としては、THF(テトラヒドロフラン)などの環状エーテル系有機溶媒、ジクロロメタン、クロロホルム、四塩化炭素、塩化メチレン、トリクロロエチレンなどの塩素系有機溶媒のいずれか、又は、これらの1種以上を含む他の有機溶媒との混合溶媒をも採用することができる。

洗浄方法としては、前記有機溶媒に浸漬し、場合によっては該有機溶媒を加熱し、超音波洗浄や機械的な擦り洗いにより、汚れ等を除去する方法を採用することができる。

更に、これらの脱脂力の強い有機溶媒で洗浄した後、アセトン、エチルアルコール、イソプロピルアルコールで同様の洗浄を行うのが好ましい。

【0043】

また、有機溶媒で洗浄した後、重金属などの汚れを除去するために、例えば、有機アルカリ系洗浄剤(例えば、商品名「セミコクリーン」、フルウチ化学製)で超音波洗浄し、該洗浄剤を完全に除去するために、純水で流水洗浄し、次いで、乾燥させるのが好ましい。

乾燥の方法としては、例えば、クリーンオーブンを用いて塵やパーティクルのない環境で、150℃以上で2時間以上加熱乾燥させる方法を採用することができる。

【0044】

更に、本実施形態においては、前記基材1、プラズマ重合膜2及び無機保護膜3は、透明であるのが好ましい。

斯かる構成の樹脂シートであれば、不透明な金属膜やSi膜などの採用が難しい光学素子や発光素子の基板としても使用することができる。

【0045】

尚、本実施形態の樹脂シートは、エポキシ系樹脂基材1にプラズマ重合膜2を介して無機保護膜3が積層されて構成されたが、本発明において、エポキシ系樹脂基材1が、被積層面においてUVオゾン処理されている場合には、図2に示すように、プラズマ重合膜2を介さずに、直接無機保護膜3が積層されているものであってもよい。

【実施例】

【0046】

以下、本発明について、実施例、比較例を用いて説明する。

〈エポキシ系樹脂基材の調製〉

下記化学式1で示される液状エポキシ樹脂100重量部と化学式2で示される固形エポキシ樹脂80重量部を混合し、90℃で加熱しながら攪拌し完全に溶解させた後、室温になるまで放冷して主剤を得た。次に化学式3で示されるメチルヘキサヒドロ無水フタル酸100重量部と化学式4で示される変性剤12重量部を混合し、120℃で加熱攪拌することによりエステル化反応を行った後、80℃になるまで冷却し室温になるまで放冷し、化学式5で示されるテトラ−n−ブチルホスホニウムo,o−ジエチルホスホロジチオエート2重量部を攪拌混合し硬化剤を得た。この硬化剤120重量部と前記主剤100重量部とを攪拌混合しエポキシ系樹脂含有液を調製した。

【0047】

【化1】

【0048】

【化2】

【0049】

【化3】

【0050】

【化4】

【0051】

【化5】

【0052】

更に、化学式6で示されるウレタンアクリレートの17重量%のトルエン溶液(光開始剤を含む)を、走行速度1.0m/分のステンレス製エンドレスベルトに流延塗布し、風乾してトルエンを揮発させた後、UV硬化装置を用いて硬化させ、膜厚2.0μmのウレタンアクリレート層を形成した。続いて、走行速度1.0m/分のウレタンアクリレート層の上に、調製したエポキシ系樹脂含有液を360mm3 /分の割合で流延塗布し、加熱装置を用いて150℃で加熱した後、190℃で20分加熱硬化させ、膜厚400μmのエポキシ系樹脂層を形成した。次にウレタンアクリレート層およびエポキシ系樹脂層からなる積層体をステンレス製エンドレスベルトから剥離し、ウレタンアクリレート層(ハードコート層)が積層された状態のエポキシ系樹脂基材を調製した。

【0053】

【化6】

【0054】

実施例1

実施例1の樹脂シートは、無機保護膜として、ガスバリア性を有するスパッタ成膜のシリコン酸化膜を用い、プラズマ重合膜として、プラズマ重合により成膜されたアモルファス窒化炭素膜を用いて調製した。

具体的には、調製されたエポキシ系樹脂基材上に、メタンガスと窒素ガスとを原料にしたプラズマ重合により0.1μmのアモルファス窒化炭素膜を成膜した。

尚、この際、成膜室内の圧力を200mTorr(1Torr≒133Pa)、メタンガス流量を10sccm、窒素ガス流量を5sccm、プラズマ投入電力を20W、基材温度を室温とした。

次いで、このアモルファス窒化炭素膜上に、無機保護膜たるシリコン酸化膜を、SiO2ターゲットで、Ar/O2混合ガス(混合比7:3)を用いたRFマグネトロンスバッタ法にて圧力を3mTorr、基材温度を室温とする条件下で膜厚0.2μmに成膜して、実施例1の樹脂シートを調製した。

【0055】

実施例2

実施例2の樹脂シートは、無機保護膜として、ガスバリア性のプラズマCVD法で成膜した窒化シリコン膜を用いた以外は、実施例1と同様にして調製した。

具体的には、アモルファス窒化炭素膜上に、SiH4ガス、NH3ガス、N2ガスの混合ガス(混合比3:3:25)を原料とし、成膜中の圧力を400mTorr(1Torr≒133Pa)、プラズマ投入電力を10W、基板温度を100℃としてプラズマCVD法により膜厚0.2μmの窒化シリコン膜を成膜し、実施例2の樹脂シートを調製した。

【0056】

実施例3

実施例3の樹脂シートは、無機保護膜として、ガスバリア性を有するプラズマCVD法で成膜した窒化シリコン膜を用い、プラズマ重合膜として、プラズマ重合により成膜されたフラン膜を用いて調製した。

具体的には、調製されたエポキシ系樹脂基材に、気化させたフランを原料とし、成膜中の圧力を200mTorr(1Torr≒133Pa)、プラズマ投入電力を20W、基板温度を室温としたプラズマ重合法により、0.1μmのフラン膜を形成した。次いで、フラン膜の上に、実施例2と同様にして窒化シリコン膜を成膜し、実施例3の樹脂シートを調製した。

【0057】

実施例4

実施例4の樹脂シートは、エポキシ系樹脂基材として、酸素雰囲気に紫外線を照射して発生させたオゾンにより基材の表面を処理(UVオゾン処理)したものを用い、無機保護膜として、プラズマCVD法で成膜した窒化シリコン膜を用い、該エポキシ系樹脂基材表面に無機保護膜を積層することにより調製した。

具体的には、先ず、調製されたエポキシ系樹脂基材に、光源として低圧水銀ランプを用いたUVオゾンクリーナ(日本レーザー製、NL−UV253)を用いてUVオゾン処理を施した。

UVオゾン処理としては、エポキシ系樹脂基材を、内部空気を酸素で置換した装置内(酸素濃度100体積%)に配し、紫外線を照射して、発生したオゾンと照射した紫外線とでエポキシ系樹脂基材表面を清浄化する方法を採用した。尚、基材表面での紫外線の強さは、1mW/cm2、照射時間は、20分とした。

UVオゾン処理した後、実施例2と同様にして窒化シリコン膜をエポキシ系基材上に成膜した。

【0058】

比較例1

プラズマ重合膜を成膜しなかった以外は実施例1と同様にして比較例1の樹脂シートを調製した。

【0059】

比較例2

プラズマ重合膜を成膜しなかった以外は実施例2と同様にして比較例2の樹脂シートを調製した。

【0060】

試験例1

〈平坦性〉

調製した実施例1〜4、比較例1、2の樹脂シートを用いて、表面形態をAFM(原子間力顕微鏡)で観察した。

実施例1〜4の樹脂シートにおいては、数nm以上の高さの突起物が全く観察されなかった。比較例1の樹脂シートにおいても、数nm以上の高さの突起物が観察されなかった。しかし、比較例2の樹脂シートにおいては、エポキシ系樹脂基材の成分の偏析部分等を核として、窒化シリコンが異常成長した数十nm以上の突起が多く観察された。

プラズマCVD法で無機保護膜を成長させた場合に、基材に成分の偏析した部分があると、そこを核として膜が異常成長することとなるが、実施例2と3の樹脂シートに於いては、エポキシ系樹脂基材上に成膜したプラズマ重合膜が、基材上の成分の偏析部分を覆っているので、プラズマ重合膜上に平坦なガスバリア性の無機保護膜が形成されていることが認められる。

また、実施例4の樹脂シートにおいては、基材表面をUVオゾン処理することで、基材表面全面が活性化されてなるので、プラズマCVD法で成膜した無機保護膜が部分的に異常成長するのが防止されている。

このことから分かるように、樹脂シート上に、有機EL素子などの非常に膜厚の薄い素子が形成される場合に、突起部分が素子の漏れ電流の原因となるが、プラズマ重合法で形成したプラズマ重合膜を形成しなかったり、UVオゾン処理工程を実施せずにエポキシ系樹脂基材に無機保護膜が形成されてなる樹脂シートは、突起となる部分が多くなり、有機EL素子の基板として不適切なものとなる。

【0061】

試験例2

〈密着性〉

実施例1〜4と比較例1、2の樹脂シートを用いて、無機保護膜の密着性をテープ剥離法で試験した。各樹脂シートに、2mm角格子状にカッターナイフで切れ目を入れ、そこにPermacel製カプトンテープ(P−221)を貼り、テープを剥離させた。

実施例1〜4の樹脂シートにおいては、酸化シリコン膜や窒化シリコン膜が、プラスチック基板から剥離することがなかった。しかし、比較例1と2においては、テープ剥離した50%以上の領域で、無機保護膜が剥離した。

さらに、各樹脂テープを65℃、湿度95%RH下に1000時間放置したところ、実施例1〜4の樹脂テープには、剥離などの異常は見られなかったのに対し、比較例1と2の樹脂テープでは、無機保護膜とエポキシ系樹脂基材との界面に剥離が観察された。

【0062】

樹脂シートは、例えば液晶表示装置や有機EL素子等の電子デバイスの基板として用いられるが、これらの電子デバイスでは、基板からの水分や酸素が透過すると素子の劣化が急激に進むので、ガスバリア性を有するシリコン酸化膜や窒化シリコン膜等の無機保護膜で保護しなければならない。しかし、比較例1と2の樹脂シートを用いたテープ剥離試験や高温高湿での耐久性試験からわかるように、無機保護膜をUVオゾン処理されていない基材に直接積層した樹脂シートでは、無機保護膜の十分な密着力が実現できないため、ガスバリア性が低下する虞があり、電子デバイスの基板として不適である。これに対して、実施例1〜4の樹脂シートのようにエポキシ系樹脂基材とシリコン酸化膜や窒化シリコン等のガスバリア性の無機保護膜との間に、アモルファス窒化炭素膜等のプラズマ重合膜を形成することや、エポキシ系樹脂基材表面をUVオゾン処理することにより表面改質されてなる樹脂シートは、シリコン酸化膜や窒化シリコン膜などの無機保護膜とエポキシ系樹脂基材との密着性が高く、電子デバイスの基板として好適である。

【0063】

実施例5

調製されたエポキシ系樹脂基材に糊を介して保護シートが積層されたものから、保護シートを剥がした後、該エポキシ系樹脂基材をテトラヒドロフラン(THF)、ヘキサン、アセトン、イソプロピルアルコールの順に浸漬させ、10分間ずつ超音波洗浄した。

この後、ガラス基板洗浄剤であるセミコクリーン(フルウチ化学製)に浸漬させて10分間超音波洗浄した後、純水で30分以上リンスした。純水中からエポキシ系樹脂基材を引き上げた後、クリーンオーブンで150℃に2時間保持して十分乾燥させた。

乾燥させた後、プラズマ重合膜としてプラズマ重合法で膜厚0.1μmのアモルファス窒化炭素膜を基材表面上に成膜し、無機保護膜としてプラズマCVD法で0.2μmの窒化シリコン膜をアモルファス窒化炭素膜上に成膜して、実施例5の樹脂シートを調製した。

アモルファス窒化炭素膜の成膜においては、成膜室内の圧力を200mTorr(1Torr≒133Pa)、メタンガス流量を10sccm、窒素ガス流量を5sccm、プラズマ投入電力を20W、基材温度を室温とした。

窒化シリコン膜の成膜においては、大気に暴露することなく真空一貫の工程で、SiH4ガス、NH3ガス、N2ガスの混合ガス(混合比3:3:25)を原料とするプラズマCVD法を採用した。また、成膜中の圧力を400mTorr(1Torr≒133Pa)、プラズマ投入電力を10W、基材温度を100℃とした。

【0064】

実施例6

実施例5のテトラヒドロフラン(THF)とヘキサンの替わりに、トリクロロエチレンを用いた以外は、実施例5と同様にして、実施例6の樹脂シートを調製した。

【0065】

実施例7

テトラヒドロフラン、ヘキサンを使用せず、イソプロピルアルコールに代えてエチルアルコールを用いたい以外は、実施例5と同様にして、実施例7の樹脂シートを調製した。

【0066】

試験例3

〈平坦性〉

実施例5、6、7の樹脂シートを用いて、表面形態をAFM(原子間力顕微鏡)で観察した。5μm角の領域で、高さが数nm以上の異物による突起数を数えた。突起の数が、実施例5と6では、0個であった。これに対して、実施例7では、数十個であり、高さが数十nmの大きな残さも数個観察された。

保護シートが積層されたエポキシ系樹脂基材を用いる場合、保護シート剥離後の汚れを完全に除去するためには、テトラヒドロフランやトリクロロエチレンなどの脱脂力の強い環状エーテル系有機溶媒や塩素系有機溶媒を用いる必要があることが認められる。エポキシ系樹脂基材は、これらの有機溶媒に対する耐性に優れ、該有機溶媒による洗浄によって、表面を侵すことなく平坦で清浄な表面が得られることが認められる。

【0067】

試験例4

〈密着性〉

実施例5、6、7の樹脂シートにおける無機保護膜の密着性をテープ剥離法で試験した。

各樹脂シートに、2mm角に格子状にカッターナイフで切れ目を入れ、そこにPermacel製カプトンテープ(P−221)を貼り、テープを剥離させた。

実施例5、6、7の何れにおいても、無機保護膜が、エポキシ系樹脂基材から剥離することがなかった。実施例7においては、エポキシ系樹脂基材の汚れに起因して表面に異物の突起が観察されるものの、プラズマ重合法で形成されたアモルファス窒化炭素膜が密着層として働き、無機保護膜の密着力は十分であった。

さらに、各樹脂シートを65℃、湿度95%RH下に1000時間放置したところ、実施例5、6の樹脂シートには、剥離などの異常は見られなかったのに対し、実施例7の樹脂シートでは、僅かながら剥離が観察された。実施例7の樹脂シートでは、AFMの観察から、数十nm以上の突起が観察されており、その上に成膜した窒化シリコン膜で完全に被覆できていない部分から、水分が浸透して剥離が発生したものと認められる。実施例5、6の樹脂シートは、エポキシ系樹脂基材上に異物などがないように十分洗浄させているので、高温高湿度といった過酷な条件においても十分なガスバリア性を維持した安定な樹脂シートであると認められる。

【図面の簡単な説明】

【0068】

【図1】一実施形態の樹脂シートを示す断面図。

【図2】他の実施形態の樹脂シートを示す断面図。

【符号の説明】

【0069】

1・・・エポキシ系樹脂基材、2・・・プラズマ重合膜、3・・・無機保護膜

【特許請求の範囲】

【請求項1】

エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする樹脂シート。

【請求項2】

前記エポキシ系基材の被積層面は、UVオゾン処理されてなる請求項1記載の樹脂シート。

【請求項3】

前記プラズマ重合膜が、アモルファス窒化炭素、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、およびシリコン系有機化合物プラズマ重合体から選択された少なくとも1種を含んでいる請求項1又は2記載の樹脂シート。

【請求項4】

前記プラズマ重合膜がアモルファス窒化炭素を含んでなり、該アモルファス窒化炭素がアルカン類、アルケン類及びアルキン類から選択された少なくとも1種のガスと、窒素又はアンモニアを含むガスとのプラズマ重合反応によって形成されてなる請求項3記載の樹脂シート。

【請求項5】

エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された無機保護膜とを備え、前記エポキシ系樹脂基材の被積層面が、UVオゾン処理されていることを特徴とする樹脂シート。

【請求項6】

前記無機保護膜が、無機酸化物又は無機窒化物の少なくとも何れかを含んでいる請求項1乃至5の何れかに記載の樹脂シート。

【請求項7】

前記エポキシ系樹脂基材の被積層面は、環状エーテル系有機溶媒又は塩素系有機溶媒のいずれかを含む有機溶媒によって洗浄されてなることを特徴とする請求項1乃至6のいずれかに記載の樹脂シート。

【請求項8】

請求項1乃至7の何れかに記載の樹脂シートが、エレクトロルミネッセンス素子の基板として用いられてなることを特徴とするエレクトロルミネッセンス表示装置。

【請求項1】

エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された、炭素原子を含む材料をプラズマ重合させてなるプラズマ重合膜と、該プラズマ重合膜に、密着した状態で積層された無機保護膜とを備えてなることを特徴とする樹脂シート。

【請求項2】

前記エポキシ系基材の被積層面は、UVオゾン処理されてなる請求項1記載の樹脂シート。

【請求項3】

前記プラズマ重合膜が、アモルファス窒化炭素、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、およびシリコン系有機化合物プラズマ重合体から選択された少なくとも1種を含んでいる請求項1又は2記載の樹脂シート。

【請求項4】

前記プラズマ重合膜がアモルファス窒化炭素を含んでなり、該アモルファス窒化炭素がアルカン類、アルケン類及びアルキン類から選択された少なくとも1種のガスと、窒素又はアンモニアを含むガスとのプラズマ重合反応によって形成されてなる請求項3記載の樹脂シート。

【請求項5】

エポキシ系樹脂基材と、該エポキシ系樹脂基材に密着した状態で積層された無機保護膜とを備え、前記エポキシ系樹脂基材の被積層面が、UVオゾン処理されていることを特徴とする樹脂シート。

【請求項6】

前記無機保護膜が、無機酸化物又は無機窒化物の少なくとも何れかを含んでいる請求項1乃至5の何れかに記載の樹脂シート。

【請求項7】

前記エポキシ系樹脂基材の被積層面は、環状エーテル系有機溶媒又は塩素系有機溶媒のいずれかを含む有機溶媒によって洗浄されてなることを特徴とする請求項1乃至6のいずれかに記載の樹脂シート。

【請求項8】

請求項1乃至7の何れかに記載の樹脂シートが、エレクトロルミネッセンス素子の基板として用いられてなることを特徴とするエレクトロルミネッセンス表示装置。

【図1】

【図2】

【図2】

【公開番号】特開2005−14599(P2005−14599A)

【公開日】平成17年1月20日(2005.1.20)

【国際特許分類】

【出願番号】特願2004−159062(P2004−159062)

【出願日】平成16年5月28日(2004.5.28)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成17年1月20日(2005.1.20)

【国際特許分類】

【出願日】平成16年5月28日(2004.5.28)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]