樹脂シート状物およびその製造方法

【課題】表面に微細な凹凸パターンが形成された樹脂シート状物の効率的な製造方法を提供する。

【解決手段】表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法、およびその方法により製造された樹脂シート状物。

【解決手段】表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法、およびその方法により製造された樹脂シート状物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法とその方法により製造された樹脂シート状物に関する。

【背景技術】

【0002】

樹脂からなるシートやフィルム(以下、樹脂シート状物と総称することもある。)を作製するための手法としてスリット状の溶融樹脂吐出口を有するダイ(例えば、Tダイ)を用いる成形法が知られている。この手法では、溶融した樹脂(例えば、熱可塑性樹脂)を線状のスリットから押し出し、冷却ロール上で冷却固化した後巻き取ることで、樹脂シート状物を連続成形することができる。通常、Tダイ成形法では、平滑な表面を有する冷却ロールを用いてシート状物の成形を行うが、表面に凹凸パターンを有する冷却ロールを用いれば、表面に凹凸パターンが形成されたシート状物を連続的に作製することもできる。しかしながら、冷却ロールの表面にナノメータースケールの凹凸パターンを形成することは難しく、本手法をナノメーターサイズの凹凸パターンが形成された樹脂材の作製法に適用した例はない。

【0003】

アルミニウム材を酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、サイズの均一な細孔が自己組織化的に規則配列したホールアレー構造を有しており、大面積化も可能である等の特徴を有していることから、ナノメータースケールの凹凸パターンを基板表面に一括形成可能な手法であるナノインプリント法のモールド材料として有望である。これまでに、陽極酸化ポーラスアルミナをモールドとして用いた光ナノインプリントにより、微細な凹凸パターンを有するポリマー材料の形成が可能であることが示されている(非特許文献1)。また、ロール形状のアルミニウムに陽極酸化を行うことで作製されるロール形状のモールドを回転させながら、ナノインプリントを行えば、樹脂製シートの表面に連続的に微細な凹凸パターンの形成を行うこともできる。しかしながら、陽極酸化ポーラスアルミナ、またはそれを鋳型として作製した凹凸パターンが形成されたロール状モールドを、樹脂フィルムやシートの汎用製造法であるTダイ成形法における溶融樹脂の冷却用ロールに適用した例はなく、表面にナノメータースケールの凹凸パターンが形成された樹脂シート状物をその成形段階から連続的に作製した例はない。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】T. Yanagishita, K. Nishio and H. Masuda: Jpn. J. Appl. Phys., 45, L804 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、上記のような現状に鑑み、サイズの均一な突起または窪みが配列した微細凹凸パターンが表面に形成された樹脂シート状物を効率よく連続的に製造できる方法、およびその方法により製造された表面に微細凹凸パターンが形成された樹脂シート状物を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、幅広い分野への応用展開が期待される表面に微細パターンが形成された熱可塑性樹脂からなるシートまたはフィルムを、その成形段階から効率よく作製するために、アルミニウム材を陽極酸化することによって得られる陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンを有する冷却ロールを用いたスリットダイ成形法により、微細パターンを表面に有する樹脂シート状物を容易に得ることが可能な手法について鋭意検討を行った結果なされたものである。

【0007】

すなわち、上記課題を解決するために、本発明に係る、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法は、表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする方法からなる。

【0008】

この本発明に係る方法では、溶融した樹脂、とくに溶融した熱可塑性樹脂を、ダイ(例えば、Tダイ)のスリットから回転する冷却ロール上に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後それを冷却ロール表面で冷却固化することで、表面に所望の微細な凹凸パターンが形成された樹脂シート状物を得ることができる。表面に陽極酸化ポーラスアルミナが形成された冷却ロールは、円柱形状または円筒形状のアルミニウム材を陽極酸化することで得ることができる。また、これを鋳型として、電析等の手法を用いれば、表面がNi等の材料からなる冷却ロールを作製することも可能である。

【0009】

また、冷却ロール表面にスリットからシート状に押し出された溶融樹脂に、ロール表面の微細凹凸パターンの構造を精度良く転写するためには、溶融樹脂が冷却ロール表面の微細凹凸パターンに効率よく充填されるようにすることが重要となる。これには、冷却ロール表面に対峙された押し付け手段、例えば、ニップロールを用いて冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付ける方法や、ベルト状の冶具(冷却ロール表面に沿って周回されるベルト等を備えた治具)を用いて冷却ロールに溶融樹脂を押し付ける方法を用いることができる。

【0010】

また、回転冷却ロールの移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付ける方法を採用することもできる。例えば、併走シートとしての樹脂製の基材シートを用いて、冷却ロールに溶融樹脂を押し付ければ、表面に微細凹凸パターンが形成された熱可塑性樹脂層と基材樹脂シート層の2層からなるシートを得ることもできる。

【0011】

また、陽極酸化ポーラスアルミナを表面に有する冷却ロールには、表面にモールド層として機能する陽極酸化ポーラスアルミナ層、背面に機械強度に優れた支持層が形成された少なくとも2層以上の多層構造を有する冷却ロールを用いることもできる。アルミニウム材は柔らかい材料であるため、ロールまたはパイプ形状のアルミニウム材を陽極酸化することで得られる冷却ロールは機械強度に乏しいが、背面に支持層を有するロールを用いれば、機械強度が向上した耐久性に優れた冷却ロールを得ることができる。

【0012】

このような多層構造からなる冷却ロールの作製には様々な手法を用いることができるが、例えば、冷却ロールとして、パイプ形状のアルミニウム材の陽極酸化により形成される、規則的なホールアレー構造を表面に有し、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナ層を形成したのち、パイプ内側からのさらなる陽極酸化により残りの地金アルミニウムを酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層を有する冷却ロールを用いることができる。このような冷却ロールは、アルミニウム層を含まない構造、または転写アルミナ層とアルミナ支持層の界面部に残ったアルミニウム層の厚さを200μm以下とした構造とすることで機械強度に優れた冷却ロールとして用いることができる。

【0013】

さらに、得られたパイプ状のロールの内側に、芯材を入れることにより、機械強度のさらなる向上も可能である。例えば、冷却ロールとして、陽極酸化ポーラスアルミナを表面に有する冷却ロールの内側に耐熱性に優れた金属または金属酸化物からなる支持層が形成された冷却ロールを用いることもできる。

【0014】

また、冷却ロールとして、円柱形状または円筒形状の基材の表面に形成されたアルミニウム薄膜を陽極酸化することにより表面にポーラスアルミナ層を形成した冷却ロールを用いることもでき、これによっても機械強度に優れた冷却ロールとすることができる。アルミニウムの薄膜層の形成には、スパッタ法や蒸着法、溶射法、溶融アルミニウムへのどぶづけ法等の手法を用いることができる。形成したアルミニウム薄膜の表面が荒れている場合には、研磨処理を行うことで鏡面性に優れた表面を得ることもできる。研磨処理には、バフ研磨をはじめとする機械研磨法の他、電解研磨のような化学的な手法を用いることもできる。さらには、バイトを用いて表面をならすような平坦化法も用いることができる。

【0015】

このように円柱、円筒形状の基材表面にアルミニウム薄膜層の形成を行う際には、基材とアルミニウム薄膜層の間に密着層として機能する中間層を介在させることで、基材とアルミニウム層の密着力を向上させることもできる。具体的には、TiやTaの薄膜層を基材表面に形成したのち、アルミニウムの薄膜層を形成すれば、基材からのアルミニウムの剥離を抑制することが可能となる。

【0016】

冷却ロールの表面に形成される陽極酸化ポーラスアルミナの表面構造は、陽極酸化電圧、時間、ウエットエッチングによる細孔拡大処理条件を制御することで、細孔のピッチや深さ、細孔径を高精度に制御することが可能であり、また、陽極酸化とエッチングを組み合わせた手法を用いることで(陽極酸化と孔径拡大処理を繰り返し行うことにより)、細孔形状を孔径が連続的に変化したテーパー形状に制御することも可能である(例えば、T. Yanagishita, K. Yasui, T. Kondo, Y. Kawamoto, K. Nishio, and H. Masuda, Chem. Lett., 36, 530 (2007).)。テーパー状細孔を有する陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが表面に形成された冷却ロールを用いれば、表面にテーパー形状の突起やくぼみを有する樹脂シート状物を連続的に成形することが可能になる。テーパー形状の突起やくぼみの配列構造は、反射防止膜や撥水膜として有効な構造であることから、本発明で製造された樹脂シート状物は様々な分野への応用が期待できる。

【0017】

また、表面にフッ素系の表面処理剤により離型処理が施された冷却ロールを用いることもできる。冷却ロールの表面に、例えばダイキン工業社製の“オプツール”DSXなどのフッ素系の表面処理剤であらかじめ離型処理を施しておくことにより、凹凸パターンが形成された樹脂シート状物を冷却ロールから容易に剥離することが可能となる。

【0018】

本発明に係る表面に微細な凹凸パターンを有する樹脂シート状物は、上記のような方法により製造されたものである。

【0019】

このような本発明に係る樹脂シート状物においては、転写を行う樹脂材料としては、例えば、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂を使用できる。

【発明の効果】

【0020】

このように、本発明に係る樹脂シート状物およびその製造方法によれば、サイズの均一な突起または窪みが配列した所望の微細凹凸パターンが表面に形成された樹脂シート状物を効率よく連続的に製造でき、様々な分野への応用が期待できる有用な樹脂シート状物を提供することができる。

【図面の簡単な説明】

【0021】

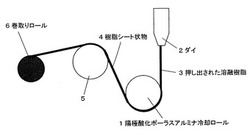

【図1】本発明の一実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図2】本発明の別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図3】本発明のさらに別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図4】本発明のさらに別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図5】本発明における冷却ロールの作製方法の一例を示す冷却ロール表面部の概略部分断面図である。

【図6】本発明における冷却ロールの作製方法の別の例を示す概略断面図である。

【図7】本発明における冷却ロールの作製方法のさらに別の例を示す概略断面図である。

【図8】本発明における冷却ロールの作製方法のさらに別の例を示す冷却ロール表面部の概略部分断面図である。

【図9】本発明における冷却ロールの作製方法のさらに別の例を示す冷却ロール表面部の概略部分断面図である。

【発明を実施するための形態】

【0022】

以下に、本発明について、とくに、本発明に係る樹脂シート状物の製造方法の具体的な実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る樹脂シート状物の製造方法を示している。表面に陽極酸化ポーラスアルミナをよる微細凹凸パターンが形成された極酸化ポーラスアルミナ冷却ロール1を用い、回転する冷却ロール1上に、ダイ2(Tダイ)のスリットから溶融樹脂3がシート状に連続的に押し出され、冷却ロール1表面の凹凸パターンが溶融樹脂3に転写され、凹凸パターンが転写された溶融樹脂3が冷却ロール1上で冷却固化されて、表面に目標とする微細凹凸パターンが形成された樹脂シート状物4が得られる。樹脂シート状物4は、例えば、ガイドロール5を経たのち、巻取りロール6として巻き取られる。

【0023】

このような基本的な構成を有するプロセスにより、シート状に押し出された溶融樹脂3の表面に冷却ロール1表面の凹凸パターンが冷却ロール1の回転に伴って連続的に転写され、目標とする微細凹凸パターンが表面に形成された樹脂シート状物4が連続的に、容易にかつ効率よく製造される。

【0024】

図2は、図1に示したプロセスに、さらに、冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付けるための、冷却ロール1表面に対峙された押し付け手段としてのニップロール11を加えたプロセスを示している。このようにニップロール11を用いて溶融樹脂3を冷却ロール1表面に押し付けることにより、溶融樹脂3が冷却ロール1表面の微細凹凸パターンにより効率よく充填されるようになり、微細凹凸パターンの転写性が向上される。

【0025】

図3は、図1に示したプロセスに、さらに、冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付けるための、冷却ロール1表面に対峙された押し付け手段として、図2に示したニップロール11に代えて、冷却ロール1表面に沿って周回される押し付けベルト12を加えたプロセスを示している。このように押し付けベルト12を用いて溶融樹脂3を冷却ロール1表面に押し付けることによっても、溶融樹脂3が冷却ロール1表面の微細凹凸パターンにより効率よく充填されるようになり、微細凹凸パターンの転写性が向上される。

【0026】

図4は、回転する冷却ロール1の移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付ける方法を示している。例えば、図4に示すように、上記併走シートとして、樹脂製の基材シート13をダイ2の直下から冷却ロール1の移動表面に沿って併走するように導入し、そこから溶融樹脂3のシート、さらには冷却固化されたシートと同じパスを通るように併走され、樹脂シート状物4との2層形態にて巻取りロール14として巻き取られる。この形態においては、溶融樹脂3のシートと基材シート13を融着させて2層構造のシート状物として成形することも可能であるし、2層形態で巻き取り、後の工程にて樹脂シート状物4から基材シート13を剥離できるようにしておくことも可能である。

【0027】

図5は、本発明における冷却ロールの表面の陽極酸化ポーラスアルミナの形成形態の一例を示している。陽極酸化ポーラスアルミナ層21を形成した後、地金アルミニウム22を溶解除去し、図の左側に示すように、陽極酸化ポーラスアルミナ層21単層からなる皮膜23の背面に機械強度に優れた支持層24を直接形成し、二層構造からなる冷却ロールの表面の形成を行うことができる。また、図の右側に示すように、地金アルミニウム22を溶解除去したのち、貫通孔化してスルーホールとした皮膜23aの構造とし、その背面側に支持層25を形成し、アンカー効果により支持層とアルミナ層の密着力を向上させた構成とすることもできる。支持層24、25の形成には、Niめっきのほか、機械強度に優れた基材を接着剤を用いて貼り付けるような手法も有効である。

【0028】

図6は、パイプ状アルミニウム31の外面に陽極酸化を行い、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナモールド層32を形成したのち、アルミナ内部を陽極酸化することで、地金アルミニウム層33を100μm以下にするか、地金アルミニウム層33をすべて陽極酸化ポーラスアルミナ支持層34とした(図示例は後者)アルミナ冷却ロール35を模式的に示している。

【0029】

図7は、図6に示したアルミナ冷却ロール35の中心部に芯材36を入れることで、機械強度を更に補強した様子を模式的に示している。

【0030】

図8は、スパッタ法により基材41の表面にアルミニウム薄膜42の層を形成し、これを陽極酸化することで、陽極酸化ポーラスアルミナ43を表面に形成する冷却ロールの作製手法を模式的に示している。

【0031】

図9は、図8に示した形態に対し、基材41層とアルミニウム薄膜42層の間に中間層51を形成して介在させ、基材41とアルミニウム薄膜42、さらには、陽極酸化ポーラスアルミナ層43の密着力を向上させた冷却ロールの作製プロセスを模式的に示したものである。

【0032】

このように、本発明においては、種々の樹脂シート状物成形プロセスおよび冷却ロールの作製方法を採り得る。

【産業上の利用可能性】

【0033】

本発明に係る樹脂シート状物およびその製造方法は、所望の微細凹凸パターンを表面に有する樹脂シート状物を効率よく製造することが求められるあらゆる分野に適用できる。

【符号の説明】

【0034】

1 陽極酸化ポーラスアルミナ冷却ロール

2 ダイ

3 溶融樹脂

4 樹脂シート状物

5 ガイドロール

6、14 巻取りロール

11 ニップロール

12 押し付けベルト

13 基材シート

21 陽極酸化ポーラスアルミナ層

22 地金アルミニウム

23、23a 皮膜

24,25 支持層

31 パイプ状アルミニウム

32 陽極酸化ポーラスアルミナモールド層

33 地金アルミニウム層

34 陽極酸化ポーラスアルミナ支持層

35 アルミナ冷却ロール

36 芯材

41 基材

42 アルミニウム薄膜

43 陽極酸化ポーラスアルミナ

51 中間層

【技術分野】

【0001】

本発明は、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法とその方法により製造された樹脂シート状物に関する。

【背景技術】

【0002】

樹脂からなるシートやフィルム(以下、樹脂シート状物と総称することもある。)を作製するための手法としてスリット状の溶融樹脂吐出口を有するダイ(例えば、Tダイ)を用いる成形法が知られている。この手法では、溶融した樹脂(例えば、熱可塑性樹脂)を線状のスリットから押し出し、冷却ロール上で冷却固化した後巻き取ることで、樹脂シート状物を連続成形することができる。通常、Tダイ成形法では、平滑な表面を有する冷却ロールを用いてシート状物の成形を行うが、表面に凹凸パターンを有する冷却ロールを用いれば、表面に凹凸パターンが形成されたシート状物を連続的に作製することもできる。しかしながら、冷却ロールの表面にナノメータースケールの凹凸パターンを形成することは難しく、本手法をナノメーターサイズの凹凸パターンが形成された樹脂材の作製法に適用した例はない。

【0003】

アルミニウム材を酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、サイズの均一な細孔が自己組織化的に規則配列したホールアレー構造を有しており、大面積化も可能である等の特徴を有していることから、ナノメータースケールの凹凸パターンを基板表面に一括形成可能な手法であるナノインプリント法のモールド材料として有望である。これまでに、陽極酸化ポーラスアルミナをモールドとして用いた光ナノインプリントにより、微細な凹凸パターンを有するポリマー材料の形成が可能であることが示されている(非特許文献1)。また、ロール形状のアルミニウムに陽極酸化を行うことで作製されるロール形状のモールドを回転させながら、ナノインプリントを行えば、樹脂製シートの表面に連続的に微細な凹凸パターンの形成を行うこともできる。しかしながら、陽極酸化ポーラスアルミナ、またはそれを鋳型として作製した凹凸パターンが形成されたロール状モールドを、樹脂フィルムやシートの汎用製造法であるTダイ成形法における溶融樹脂の冷却用ロールに適用した例はなく、表面にナノメータースケールの凹凸パターンが形成された樹脂シート状物をその成形段階から連続的に作製した例はない。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】T. Yanagishita, K. Nishio and H. Masuda: Jpn. J. Appl. Phys., 45, L804 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、上記のような現状に鑑み、サイズの均一な突起または窪みが配列した微細凹凸パターンが表面に形成された樹脂シート状物を効率よく連続的に製造できる方法、およびその方法により製造された表面に微細凹凸パターンが形成された樹脂シート状物を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、幅広い分野への応用展開が期待される表面に微細パターンが形成された熱可塑性樹脂からなるシートまたはフィルムを、その成形段階から効率よく作製するために、アルミニウム材を陽極酸化することによって得られる陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンを有する冷却ロールを用いたスリットダイ成形法により、微細パターンを表面に有する樹脂シート状物を容易に得ることが可能な手法について鋭意検討を行った結果なされたものである。

【0007】

すなわち、上記課題を解決するために、本発明に係る、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法は、表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする方法からなる。

【0008】

この本発明に係る方法では、溶融した樹脂、とくに溶融した熱可塑性樹脂を、ダイ(例えば、Tダイ)のスリットから回転する冷却ロール上に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後それを冷却ロール表面で冷却固化することで、表面に所望の微細な凹凸パターンが形成された樹脂シート状物を得ることができる。表面に陽極酸化ポーラスアルミナが形成された冷却ロールは、円柱形状または円筒形状のアルミニウム材を陽極酸化することで得ることができる。また、これを鋳型として、電析等の手法を用いれば、表面がNi等の材料からなる冷却ロールを作製することも可能である。

【0009】

また、冷却ロール表面にスリットからシート状に押し出された溶融樹脂に、ロール表面の微細凹凸パターンの構造を精度良く転写するためには、溶融樹脂が冷却ロール表面の微細凹凸パターンに効率よく充填されるようにすることが重要となる。これには、冷却ロール表面に対峙された押し付け手段、例えば、ニップロールを用いて冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付ける方法や、ベルト状の冶具(冷却ロール表面に沿って周回されるベルト等を備えた治具)を用いて冷却ロールに溶融樹脂を押し付ける方法を用いることができる。

【0010】

また、回転冷却ロールの移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付ける方法を採用することもできる。例えば、併走シートとしての樹脂製の基材シートを用いて、冷却ロールに溶融樹脂を押し付ければ、表面に微細凹凸パターンが形成された熱可塑性樹脂層と基材樹脂シート層の2層からなるシートを得ることもできる。

【0011】

また、陽極酸化ポーラスアルミナを表面に有する冷却ロールには、表面にモールド層として機能する陽極酸化ポーラスアルミナ層、背面に機械強度に優れた支持層が形成された少なくとも2層以上の多層構造を有する冷却ロールを用いることもできる。アルミニウム材は柔らかい材料であるため、ロールまたはパイプ形状のアルミニウム材を陽極酸化することで得られる冷却ロールは機械強度に乏しいが、背面に支持層を有するロールを用いれば、機械強度が向上した耐久性に優れた冷却ロールを得ることができる。

【0012】

このような多層構造からなる冷却ロールの作製には様々な手法を用いることができるが、例えば、冷却ロールとして、パイプ形状のアルミニウム材の陽極酸化により形成される、規則的なホールアレー構造を表面に有し、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナ層を形成したのち、パイプ内側からのさらなる陽極酸化により残りの地金アルミニウムを酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層を有する冷却ロールを用いることができる。このような冷却ロールは、アルミニウム層を含まない構造、または転写アルミナ層とアルミナ支持層の界面部に残ったアルミニウム層の厚さを200μm以下とした構造とすることで機械強度に優れた冷却ロールとして用いることができる。

【0013】

さらに、得られたパイプ状のロールの内側に、芯材を入れることにより、機械強度のさらなる向上も可能である。例えば、冷却ロールとして、陽極酸化ポーラスアルミナを表面に有する冷却ロールの内側に耐熱性に優れた金属または金属酸化物からなる支持層が形成された冷却ロールを用いることもできる。

【0014】

また、冷却ロールとして、円柱形状または円筒形状の基材の表面に形成されたアルミニウム薄膜を陽極酸化することにより表面にポーラスアルミナ層を形成した冷却ロールを用いることもでき、これによっても機械強度に優れた冷却ロールとすることができる。アルミニウムの薄膜層の形成には、スパッタ法や蒸着法、溶射法、溶融アルミニウムへのどぶづけ法等の手法を用いることができる。形成したアルミニウム薄膜の表面が荒れている場合には、研磨処理を行うことで鏡面性に優れた表面を得ることもできる。研磨処理には、バフ研磨をはじめとする機械研磨法の他、電解研磨のような化学的な手法を用いることもできる。さらには、バイトを用いて表面をならすような平坦化法も用いることができる。

【0015】

このように円柱、円筒形状の基材表面にアルミニウム薄膜層の形成を行う際には、基材とアルミニウム薄膜層の間に密着層として機能する中間層を介在させることで、基材とアルミニウム層の密着力を向上させることもできる。具体的には、TiやTaの薄膜層を基材表面に形成したのち、アルミニウムの薄膜層を形成すれば、基材からのアルミニウムの剥離を抑制することが可能となる。

【0016】

冷却ロールの表面に形成される陽極酸化ポーラスアルミナの表面構造は、陽極酸化電圧、時間、ウエットエッチングによる細孔拡大処理条件を制御することで、細孔のピッチや深さ、細孔径を高精度に制御することが可能であり、また、陽極酸化とエッチングを組み合わせた手法を用いることで(陽極酸化と孔径拡大処理を繰り返し行うことにより)、細孔形状を孔径が連続的に変化したテーパー形状に制御することも可能である(例えば、T. Yanagishita, K. Yasui, T. Kondo, Y. Kawamoto, K. Nishio, and H. Masuda, Chem. Lett., 36, 530 (2007).)。テーパー状細孔を有する陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが表面に形成された冷却ロールを用いれば、表面にテーパー形状の突起やくぼみを有する樹脂シート状物を連続的に成形することが可能になる。テーパー形状の突起やくぼみの配列構造は、反射防止膜や撥水膜として有効な構造であることから、本発明で製造された樹脂シート状物は様々な分野への応用が期待できる。

【0017】

また、表面にフッ素系の表面処理剤により離型処理が施された冷却ロールを用いることもできる。冷却ロールの表面に、例えばダイキン工業社製の“オプツール”DSXなどのフッ素系の表面処理剤であらかじめ離型処理を施しておくことにより、凹凸パターンが形成された樹脂シート状物を冷却ロールから容易に剥離することが可能となる。

【0018】

本発明に係る表面に微細な凹凸パターンを有する樹脂シート状物は、上記のような方法により製造されたものである。

【0019】

このような本発明に係る樹脂シート状物においては、転写を行う樹脂材料としては、例えば、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂を使用できる。

【発明の効果】

【0020】

このように、本発明に係る樹脂シート状物およびその製造方法によれば、サイズの均一な突起または窪みが配列した所望の微細凹凸パターンが表面に形成された樹脂シート状物を効率よく連続的に製造でき、様々な分野への応用が期待できる有用な樹脂シート状物を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図2】本発明の別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図3】本発明のさらに別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図4】本発明のさらに別の実施態様に係る樹脂シート状物の製造方法を模式的に示す概略構成図である。

【図5】本発明における冷却ロールの作製方法の一例を示す冷却ロール表面部の概略部分断面図である。

【図6】本発明における冷却ロールの作製方法の別の例を示す概略断面図である。

【図7】本発明における冷却ロールの作製方法のさらに別の例を示す概略断面図である。

【図8】本発明における冷却ロールの作製方法のさらに別の例を示す冷却ロール表面部の概略部分断面図である。

【図9】本発明における冷却ロールの作製方法のさらに別の例を示す冷却ロール表面部の概略部分断面図である。

【発明を実施するための形態】

【0022】

以下に、本発明について、とくに、本発明に係る樹脂シート状物の製造方法の具体的な実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る樹脂シート状物の製造方法を示している。表面に陽極酸化ポーラスアルミナをよる微細凹凸パターンが形成された極酸化ポーラスアルミナ冷却ロール1を用い、回転する冷却ロール1上に、ダイ2(Tダイ)のスリットから溶融樹脂3がシート状に連続的に押し出され、冷却ロール1表面の凹凸パターンが溶融樹脂3に転写され、凹凸パターンが転写された溶融樹脂3が冷却ロール1上で冷却固化されて、表面に目標とする微細凹凸パターンが形成された樹脂シート状物4が得られる。樹脂シート状物4は、例えば、ガイドロール5を経たのち、巻取りロール6として巻き取られる。

【0023】

このような基本的な構成を有するプロセスにより、シート状に押し出された溶融樹脂3の表面に冷却ロール1表面の凹凸パターンが冷却ロール1の回転に伴って連続的に転写され、目標とする微細凹凸パターンが表面に形成された樹脂シート状物4が連続的に、容易にかつ効率よく製造される。

【0024】

図2は、図1に示したプロセスに、さらに、冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付けるための、冷却ロール1表面に対峙された押し付け手段としてのニップロール11を加えたプロセスを示している。このようにニップロール11を用いて溶融樹脂3を冷却ロール1表面に押し付けることにより、溶融樹脂3が冷却ロール1表面の微細凹凸パターンにより効率よく充填されるようになり、微細凹凸パターンの転写性が向上される。

【0025】

図3は、図1に示したプロセスに、さらに、冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付けるための、冷却ロール1表面に対峙された押し付け手段として、図2に示したニップロール11に代えて、冷却ロール1表面に沿って周回される押し付けベルト12を加えたプロセスを示している。このように押し付けベルト12を用いて溶融樹脂3を冷却ロール1表面に押し付けることによっても、溶融樹脂3が冷却ロール1表面の微細凹凸パターンにより効率よく充填されるようになり、微細凹凸パターンの転写性が向上される。

【0026】

図4は、回転する冷却ロール1の移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール1上に押し出された溶融樹脂3を冷却ロール1表面に押し付ける方法を示している。例えば、図4に示すように、上記併走シートとして、樹脂製の基材シート13をダイ2の直下から冷却ロール1の移動表面に沿って併走するように導入し、そこから溶融樹脂3のシート、さらには冷却固化されたシートと同じパスを通るように併走され、樹脂シート状物4との2層形態にて巻取りロール14として巻き取られる。この形態においては、溶融樹脂3のシートと基材シート13を融着させて2層構造のシート状物として成形することも可能であるし、2層形態で巻き取り、後の工程にて樹脂シート状物4から基材シート13を剥離できるようにしておくことも可能である。

【0027】

図5は、本発明における冷却ロールの表面の陽極酸化ポーラスアルミナの形成形態の一例を示している。陽極酸化ポーラスアルミナ層21を形成した後、地金アルミニウム22を溶解除去し、図の左側に示すように、陽極酸化ポーラスアルミナ層21単層からなる皮膜23の背面に機械強度に優れた支持層24を直接形成し、二層構造からなる冷却ロールの表面の形成を行うことができる。また、図の右側に示すように、地金アルミニウム22を溶解除去したのち、貫通孔化してスルーホールとした皮膜23aの構造とし、その背面側に支持層25を形成し、アンカー効果により支持層とアルミナ層の密着力を向上させた構成とすることもできる。支持層24、25の形成には、Niめっきのほか、機械強度に優れた基材を接着剤を用いて貼り付けるような手法も有効である。

【0028】

図6は、パイプ状アルミニウム31の外面に陽極酸化を行い、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナモールド層32を形成したのち、アルミナ内部を陽極酸化することで、地金アルミニウム層33を100μm以下にするか、地金アルミニウム層33をすべて陽極酸化ポーラスアルミナ支持層34とした(図示例は後者)アルミナ冷却ロール35を模式的に示している。

【0029】

図7は、図6に示したアルミナ冷却ロール35の中心部に芯材36を入れることで、機械強度を更に補強した様子を模式的に示している。

【0030】

図8は、スパッタ法により基材41の表面にアルミニウム薄膜42の層を形成し、これを陽極酸化することで、陽極酸化ポーラスアルミナ43を表面に形成する冷却ロールの作製手法を模式的に示している。

【0031】

図9は、図8に示した形態に対し、基材41層とアルミニウム薄膜42層の間に中間層51を形成して介在させ、基材41とアルミニウム薄膜42、さらには、陽極酸化ポーラスアルミナ層43の密着力を向上させた冷却ロールの作製プロセスを模式的に示したものである。

【0032】

このように、本発明においては、種々の樹脂シート状物成形プロセスおよび冷却ロールの作製方法を採り得る。

【産業上の利用可能性】

【0033】

本発明に係る樹脂シート状物およびその製造方法は、所望の微細凹凸パターンを表面に有する樹脂シート状物を効率よく製造することが求められるあらゆる分野に適用できる。

【符号の説明】

【0034】

1 陽極酸化ポーラスアルミナ冷却ロール

2 ダイ

3 溶融樹脂

4 樹脂シート状物

5 ガイドロール

6、14 巻取りロール

11 ニップロール

12 押し付けベルト

13 基材シート

21 陽極酸化ポーラスアルミナ層

22 地金アルミニウム

23、23a 皮膜

24,25 支持層

31 パイプ状アルミニウム

32 陽極酸化ポーラスアルミナモールド層

33 地金アルミニウム層

34 陽極酸化ポーラスアルミナ支持層

35 アルミナ冷却ロール

36 芯材

41 基材

42 アルミニウム薄膜

43 陽極酸化ポーラスアルミナ

51 中間層

【特許請求の範囲】

【請求項1】

表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法。

【請求項2】

冷却ロール表面に対峙された押し付け手段を用いて、冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付けることを特徴とする、請求項1に記載の樹脂シート状物の製造方法。

【請求項3】

回転冷却ロールの移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付けることを特徴とする、請求項1に記載の樹脂シート状物の製造方法。

【請求項4】

前記冷却ロールとして、陽極酸化ポーラスアルミナ層とその背面に機械強度に優れた支持層が形成された少なくとも2層以上の多層構造を有する冷却ロールを用いることを特徴とする、請求項1〜3のいずれかに記載の樹脂シート状物の製造方法。

【請求項5】

前記冷却ロールとして、パイプ形状のアルミニウム材の陽極酸化により形成される、規則的なホールアレー構造を表面に有し、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナ層を形成したのち、パイプ内側からのさらなる陽極酸化により残りの地金アルミニウムを酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層を有する冷却ロールを用いることを特徴とする、請求項1〜4のいずれかに記載の樹脂シート状物の製造方法。

【請求項6】

前記冷却ロールとして、陽極酸化ポーラスアルミナを表面に有する冷却ロールの内側に耐熱性に優れた金属または金属酸化物からなる支持層が形成された冷却ロールを用いることを特徴とする、請求項1〜5のいずれかに記載の樹脂シート状物の製造方法。

【請求項7】

前記冷却ロールとして、円柱形状または円筒形状の基材の表面に形成されたアルミニウム薄膜を陽極酸化することにより表面にポーラスアルミナ層を形成した冷却ロールを用いることを特徴とする、請求項1〜6のいずれかに記載の樹脂シート状物の製造方法。

【請求項8】

基材とアルミニウム薄膜層の間に密着層として機能する中間層が介在する冷却ロールを用いることを特徴とする、請求項7に記載の樹脂シート状物の製造方法。

【請求項9】

陽極酸化と孔径拡大処理を繰り返し行うことにより形成される孔径が連続的に変化した細孔を有する陽極酸化ポーラスアルミナが表面に形成された冷却ロールを用いることを特徴とする、請求項1〜8のいずれかに記載の樹脂シート状物の製造方法。

【請求項10】

表面にフッ素系の表面処理剤により離型処理が施された冷却ロールを用いることを特徴とする、請求項1〜9のいずれかに記載の樹脂シート状物の製造方法。

【請求項11】

請求項1〜10のいずれかに記載の方法により製造された、表面に微細な凹凸パターンを有する樹脂シート状物。

【請求項12】

転写を行う樹脂材料が、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂であることを特徴とする、請求項11に記載の樹脂シート状物。

【請求項1】

表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法。

【請求項2】

冷却ロール表面に対峙された押し付け手段を用いて、冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付けることを特徴とする、請求項1に記載の樹脂シート状物の製造方法。

【請求項3】

回転冷却ロールの移動表面に沿わせてシートを併走させ、該併走シートで冷却ロール上に押し出された溶融樹脂を冷却ロール表面に押し付けることを特徴とする、請求項1に記載の樹脂シート状物の製造方法。

【請求項4】

前記冷却ロールとして、陽極酸化ポーラスアルミナ層とその背面に機械強度に優れた支持層が形成された少なくとも2層以上の多層構造を有する冷却ロールを用いることを特徴とする、請求項1〜3のいずれかに記載の樹脂シート状物の製造方法。

【請求項5】

前記冷却ロールとして、パイプ形状のアルミニウム材の陽極酸化により形成される、規則的なホールアレー構造を表面に有し、微細凹凸パターンの転写層として機能する陽極酸化ポーラスアルミナ層を形成したのち、パイプ内側からのさらなる陽極酸化により残りの地金アルミニウムを酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層を有する冷却ロールを用いることを特徴とする、請求項1〜4のいずれかに記載の樹脂シート状物の製造方法。

【請求項6】

前記冷却ロールとして、陽極酸化ポーラスアルミナを表面に有する冷却ロールの内側に耐熱性に優れた金属または金属酸化物からなる支持層が形成された冷却ロールを用いることを特徴とする、請求項1〜5のいずれかに記載の樹脂シート状物の製造方法。

【請求項7】

前記冷却ロールとして、円柱形状または円筒形状の基材の表面に形成されたアルミニウム薄膜を陽極酸化することにより表面にポーラスアルミナ層を形成した冷却ロールを用いることを特徴とする、請求項1〜6のいずれかに記載の樹脂シート状物の製造方法。

【請求項8】

基材とアルミニウム薄膜層の間に密着層として機能する中間層が介在する冷却ロールを用いることを特徴とする、請求項7に記載の樹脂シート状物の製造方法。

【請求項9】

陽極酸化と孔径拡大処理を繰り返し行うことにより形成される孔径が連続的に変化した細孔を有する陽極酸化ポーラスアルミナが表面に形成された冷却ロールを用いることを特徴とする、請求項1〜8のいずれかに記載の樹脂シート状物の製造方法。

【請求項10】

表面にフッ素系の表面処理剤により離型処理が施された冷却ロールを用いることを特徴とする、請求項1〜9のいずれかに記載の樹脂シート状物の製造方法。

【請求項11】

請求項1〜10のいずれかに記載の方法により製造された、表面に微細な凹凸パターンを有する樹脂シート状物。

【請求項12】

転写を行う樹脂材料が、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂であることを特徴とする、請求項11に記載の樹脂シート状物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−224850(P2011−224850A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96086(P2010−96086)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]