樹脂シート

【課題】光拡散板として使用することができ、光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる樹脂シートおよびその製造方法を提供する。

【解決手段】ポリエーテル変性シリコーンからなる帯電防止剤を0.02重量%〜5重量%含有する溶液を、積層樹脂シート53の下面75および/または上面76に500mg/m2〜2000mg/m2塗布した後、乾燥させることにより、帯電防止剤を担持した積層樹脂シート53を得る。これにより、この樹脂シート53を光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制できる。

【解決手段】ポリエーテル変性シリコーンからなる帯電防止剤を0.02重量%〜5重量%含有する溶液を、積層樹脂シート53の下面75および/または上面76に500mg/m2〜2000mg/m2塗布した後、乾燥させることにより、帯電防止剤を担持した積層樹脂シート53を得る。これにより、この樹脂シート53を光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂シートに関する。

【背景技術】

【0002】

液晶表示装置の照射方式として、樹脂シートからなる光反射板を用いたものが知られており、具体的には、複数の光源(冷陰極管、LEDなど)の前面側に、光拡散板および液晶パネルがこの順で配置された直下型液晶表示装置が公知である。直下型液晶表示装置には、高い輝度を維持しつつ、光源のイメージを解消し、均一な画像を提供することが求められている。

【0003】

近年、さらなる高輝度化、画像の均一性の向上に対する要求に応えるために、光拡散板の表面に微細な凹凸を施したり、光拡散板と液晶パネルとの間に拡散フィルム、プリズムフィルム、輝度向上フィルムなどの光学フィルムを設置する対策が実施されている。

一方、光拡散板は主にポリスチレン樹脂やMS樹脂などの樹脂からなるシートであるため、帯電によりその表面に埃などが付着する不具合がある。光拡散板への埃の付着は、画質や輝度などの表示特性の低下の原因となる。そこで、光拡散板に帯電防止性能を付与する対策が種々提案されている。

【0004】

例えば、高分子型帯電防止剤を樹脂中に練り込んだアクリル樹脂フィルムを作製し、そのフィルムを光拡散板上に熱ラミネートする方法が提案されている(例えば、特許文献1参照)。

界面活性剤、導電性微粒子などからなる帯電防止剤を、樹脂または溶剤に溶解または分散させて樹脂混合液を調製し、この液を基材フィルム上に塗布し、乾燥させて帯電防止剤を含む転写フィルムを形成し、この転写フィルムを基材フィルムから光拡散板上に転写する方法も提案されている(例えば、特許文献2参照)。

【0005】

ポリスチレン樹脂を用いて形成された光拡散板の表面に界面活性剤を含有する水溶液を塗布し、次いで乾燥させることにより、界面活性剤を光拡散板上に担持する方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−84521号公報

【特許文献2】国際公開パンフレット2007−052579号

【特許文献3】特開2007−178544号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1や特許文献2の方法では、帯電防止剤を樹脂に練り込む方法であるため、帯電防止効果を十分に得るには、比較的多量の帯電防止剤を必要とするので不経済である。一方、十分な帯電防止効果を得るべく、添加量を多くすると帯電防止剤がブリードアウトしやすくなり、光拡散板の表面汚染や光学特性の低下を導くおそれもある。また、帯電防止剤を含有するフィルムを作製する工程と、さらにそのフィルムを光拡散板に熱ラミネートする工程が必要であるから、工程数が増加し、経済的ではない。

【0008】

特許文献3の方法により得られた光拡散板は、光学フィルムと重ね合わされて液晶表示装置に組み込まれた状態において、光学フィルムと接触したときに帯電防止剤が移行して、光学フィルムと部分的に密着する密着ムラを生じやすい。その結果、光拡散板と光学フィルムとの密着ムラが表示ムラとして現れるので、表示特性が低下する。

本発明の目的は、光拡散板として使用することができ、光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる樹脂シートを提供することである。

【0009】

また、本発明の別の目的は、上記樹脂シートを用いて形成された光拡散板を提供することである。

また、本発明の別の目的は、上記光拡散板が備えられた面光源装置および液晶表示装置を提供することである。

また、本発明のさらに別の目的は、上記樹脂シートを経済的に製造することができる樹脂シートの製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の樹脂シートは、少なくとも一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤を担持していることを特徴としている。

本発明の樹脂シートは、帯電防止剤をその両面に上記範囲で担持していてもよいし、その一方の面に担持し、その他方の面には帯電防止剤を担持していなくてもよい。

また、本発明の樹脂シートでは、担持されるポリエーテル変性シリコーンのHLB値が8〜20であることが好適である。

【0011】

また、本発明の樹脂シートでは、前記帯電防止剤が、0.1mg/m2〜50mg/m2の範囲で担持されていることが好適である。

また、本発明の面光源装置は、前面側が開放された箱状に形成された樹脂製のランプボックスと、前記ランプボックスの開放面に対向するように、前記ランプボックス内に互いに離間して配置された複数の光源と、前記ランプボックスの前記開放面を塞ぐように前記光源に対向配置され、前記樹脂シートからなる光拡散板とを備えていることを特徴としている。

【0012】

また、本発明の液晶表示装置は、前記面光源装置と、前記面光源装置の前記光拡散板の前方に配置された液晶パネルとを備えることを特徴としている。

また、本発明の液晶表示装置では、前記面光源装置における前記光拡散板と前記液晶パネルとの間に介在され、少なくとも一方の面の表面抵抗値が1×1013Ω/□以上である光学フィルムを備えていてもよい。

【0013】

また、本発明の樹脂シートの製造方法は、20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液を、樹脂シートの少なくとも一方の面に500mg/m2〜2000mg/m2塗布した後、乾燥させることを特徴としている。

また、本発明の樹脂シートの製造方法では、使用されるポリエーテル変性シリコーンのHLB値が8〜20であることが好適である。

【発明の効果】

【0014】

本発明の樹脂シートによれば、少なくともその一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤が担持されているので、樹脂シートに帯電防止性能を十分付与することができる。また、この樹脂シートを光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、その光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる。

【0015】

また、本発明の面光源装置によれば、光拡散板が本発明の樹脂シートを用いて形成されているので、光拡散板上に光学フィルムを配置しても、光拡散板と光学フィルムとの密着ムラを抑制することができる。その結果、表示ムラを抑制することができ、高品質な光を得ることができる。

また、本発明の液晶表示装置によれば、面光源装置の光拡散板が本発明の樹脂シートを用いて形成されているので、光拡散板と液晶パネルとの間に光学フィルムを配置しても、光拡散板と光学フィルムとの密着ムラを抑制することができる。その結果、表示ムラを抑制することができ、高品質な光を得ることができる。

【0016】

さらに、本発明の樹脂シートの製造方法によれば、樹脂シートの少なくとも一方の面に、20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液(帯電防止剤溶液)を塗布し、その後乾燥させる手法であるため、樹脂シートを経済的に作製することができる。また、帯電防止剤としてポリエーテル変性シリコーンが使用されるので、帯電防止剤溶液を水性化することもできる。したがって、製造工程におけるVOC(Volatile Organic Compounds:揮発性有機化合物)の排出を抑制することができる。また、得られた樹脂シートには、少なくとも一方の面にポリエーテル変性シリコーンからなる帯電防止剤が担持される。そのため、その樹脂シートを光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、その光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる。

【0017】

なお、帯電防止剤溶液には、ポリエーテル変性シリコーンが単独で含有されていてもよく、ポリエーテル変性シリコーンがその他の帯電防止剤(カチオン系界面活性剤など)と組み合わされて含有されていてもよい。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施形態に係る液晶ディスプレイの模式的な側面図である。

【図2】図2は、本発明の一実施形態に係る液晶ディスプレイの模式的な斜視図である。

【図3】図3は、光拡散板の模式的な斜視図である。

【図4】図4は、ランプボックスに対する光拡散板の取り付け状態を示すランプボックスの要部拡大断面図である。

【図5】図5は、本発明の一実施形態に係る樹脂シートの製造方法に使用される製造装置の概略構成図である。

【発明を実施するための形態】

【0019】

<液晶ディスプレイの全体構成>

図1は、本発明の一実施形態に係る液晶ディスプレイの模式的な側面図である。図2は、本発明の一実施形態に係る液晶ディスプレイの模式的な斜視図である。

液晶表示装置としての液晶ディスプレイ1は、いわゆる直下型液晶ディスプレイであって、面光源装置としてのバックライトシステム2と、バックライトシステム2の前面に配置された液晶パネル3と、バックライトシステム2と液晶パネル3との間に配置された光学フィルム4とを備えている。なお、図1および図2では、液晶ディスプレイ1を便宜的に、その前側を紙面上側に向けた姿勢で表している。また、以下の図で表される液晶ディスプレイ1、バックライトシステム2、液晶パネル3などの各構成部材の縮尺は、説明の便宜上それぞれ設定されたものであり、全ての構成部材の縮尺が同じであるわけではない。

【0020】

バックライトシステム2は、四角板状の後壁5および後壁5の周縁から前方へ一体的に立設された四角枠状の側壁6を有し、前面側が開放された薄型箱状の樹脂製ランプボックス7と、ランプボックス7内に設けられた複数の線状光源8と、ランプボックス7の開放面9(前面)を塞ぐ光拡散板10とを備えている。

すなわち、箱状のランプボックス7は、その開放面9の輪郭が四角枠状の側壁6により形成され、側壁6および後壁5により囲まれる空間内に、線状光源8が設けられている。ランプボックス7の後壁5内面には、例えば、線状光源8から後壁5側へ入射する光を、ボックスの開放面9側へ反射させるための反射板(図示せず)が全体に取り付けられている。

【0021】

線状光源8は、例えば、直径が2mm〜4mmの円筒状ランプである。複数の線状光源8は、光拡散板10の背面(後述する主面18)に対して一定間隔を空けた状態で、互いに平行に等しい間隔を空けて配置されている。

なお、線状光源8としては、例えば、蛍光管(冷陰極管)、ハロゲンランプ、タングステンランプなど、公知の筒形ランプを用いることができる。また、バックライトシステム2の光源としては、線状光源8に代えて、発光ダイオード(LED)などの点状光源などを用いることもできる。

【0022】

液晶パネル3は、液晶セル11と、液晶セル11を厚さ方向両側から挟む1対の偏光板12,13とを備えている。このような液晶パネル3は、一方の偏光板13(後側の偏光板)と光拡散板10とが対向するように、バックライトシステム2の前面に配置される。

液晶セル11としては、例えば、TFT型液晶セル、STN型液晶セルなど、公知の液晶セルを用いることができる。

【0023】

光学フィルム4としては、特に制限されず、例えば、帯電防止性能を持たない(つまり、帯電防止剤を不含有)フィルムであって、光拡散板10側の面(光拡散板10に対向する面)の表面抵抗値(例えば、JIS K6911準拠)が、例えば1×1013Ω/□以上、好ましくは、1×1013Ω/□〜1×1016Ω/□であるフィルムである。具体的には、上記の表面抵抗値を有する、拡散フィルム、プリズムフィルム、反射型偏光分離フィルム、位相差フィルム、偏光フィルムなどが挙げられる。

【0024】

拡散フィルムとしては、特に制限されず、例えば、透明樹脂フィルムの一方の面にビーズをバインダーで固定したフィルムなどが挙げられる。

プリズムフィルムは、光拡散板10を拡散しながら透過した透過光を法線方向に集光することにより、前面側を高い輝度で照明するものであって、例えば、光拡散板10との対向面とは反対側の面に、微細なプリズムレンズや、微細な凸レンズ、レンチキュラーレンズなどの微細な集光性レンズが全面にわたって設けられたシートなどが挙げられる。プリズムフィルムの市販品としては、例えば、住友スリーエム株式会社製「BEF(Brightness Enhancement Film)」、積水フィルム株式会社製「エスティナ」、GEプラスチックス社製「イルミネックスADFフィルム」などが挙げられる。

【0025】

反射型偏光分離フィルムは、ある種の偏光光を透過させ、それと逆の性質を有する偏光光を反射する性質を有するものであって、例えば、特定振動方向の直線偏光光を透過させ、当該方向と直交する振動方向の直線偏光光を反射する反射型直線偏光分離フィルム、所定の回転方向の円偏光を透過させ、当該回転方向と逆方向に回転する円偏光を反射する反射型円偏光分離フィルムなどが挙げられる。反射型直線偏光分離フィルムの市販品としては、例えば、住友スリーエム株式会社製の「DBEF(Dual Brightness Enhancement Film)」、日東電工株式会社製の「NIPOX」などが挙げられる。

【0026】

位相差フィルムは、樹脂フィルムの延伸によって位相差(レターデーション)を持たせたものであって、例えば、ポリカーボネート系樹脂フィルム、ポリサルフォン系樹脂フィルム、ポリエーテルサルフォン系樹脂フィルム、ポリアリレート系樹脂フィルム、ノルボルネン系樹脂フィルムなどが挙げられる。位相差フィルムの市販品としては、例えば、株式会社カネカ製の「エルメック」、住友化学株式会社製の「スミカライト」などが挙げられる。

【0027】

偏光フィルムは、例えば、ポリビニルアルコールに、延伸加工およびヨウ素もしくは二色性染料による染色加工を施して、該ヨウ素もしくは二色性染料を吸着配向させたものであり、その配向方向と直交する振動方向の直線偏光光を透過させ、配向方向と同じ振動方向の直線偏光光を吸収するものである。偏光フィルムの市販品としては、例えば、日東電工株式会社製の「NPF」、住友化学株式会社製の「スミカラン」などが挙げられる。

<光拡散板の構成>

図3は、光拡散板の模式的な斜視図である。図4は、ランプボックスに対する光拡散板の取り付け状態を示すランプボックスの要部拡大断面図である。

【0028】

図3に示すように、光拡散板10は、ランプボックス7の側壁6の枠形状とほぼ同じ四角の板状に形成されている。光拡散板10は、厚さ方向に2枚の樹脂層が積層された光透過性の2層光拡散板であり、相対的に厚い基材層14と、相対的に薄い背面層15とを備えている。

光拡散板10における基材層14側の主面16(前面側の主面)には、光拡散板10の1組の対向周縁間に延びるシリンドリカルレンズ形状の半円凸部17が多数筋状に形成されている。

【0029】

シリンドリカルレンズ形状の半円凸部17は、その長手方向に直交する切断面が略半円弧状の輪郭を有している。多数の半円凸部17は、互いに平行に等しい間隔E1(例えば、1μm〜15μm)を空けて配置されている。隣り合う半円凸部17の中心同士の距離(ピッチP1)は、例えば、10μm〜500μmである。また、半円凸部17のピッチP1に対する高さhaの比率(ha/P1)は、例えば、0.2〜0.8である。

【0030】

一方、光拡散板10における背面層15側の主面18(背面側の主面)には、微細な凹凸19がエンボス加工により多数形成されている。微細な凹凸19は背面層15側の主面18全体にわたってほぼ均一に分布しており、背面層15側の主面18は、微細な凹凸19が全体に形成されたマット面とされている。

微細な凹凸19の形状は、例えば、表面の粗さで表すことができる。一例として、微細な凹凸19の算術平均粗さRa(例えば、JIS B0601−2001準拠)が、0.8μm〜5.0μmである。また、微細な凹凸19の十点平均粗さRz(例えば、JIS B0601−2001準拠)が、8.0μm〜30.0μmである。また、微細な凹凸19の平均間隔Rsm(例えば、JIS B0601−2001準拠)が、100μm〜400μmである。

【0031】

また、図4に示すように、基材層14の厚さt1と背面層15の厚さt2とを足した光拡散板10の総厚さTは、例えば、0.1mm〜10mmである。また、基材層14の厚さt1は、例えば、0.05mm〜9mmである。また、背面層15の厚さt2は、例えば、0.03mm〜1mmである。

光拡散板10の原料としては、特に制限されず、例えば、公知の透光性樹脂を用いることができる。

【0032】

透光性樹脂としては、例えば、アクリル系樹脂、スチレン系樹脂、ポリカーボネート、ポリエチレン、ポリプロピレン、環状ポリオレフィン、環状オレフィン共重合体、ポリエチレンテレフタレート、MS樹脂(メタクリル酸メチル−スチレン共重合体樹脂)、ABS樹脂(アクリロニトリル−ブタジエン−スチレン共重合体樹脂)、AS樹脂(アクリロニトリル−スチレン共重合体樹脂)などが挙げられる。

【0033】

上記透光性樹脂は、単独使用または2種以上併用することができる。また、これらのうち、好ましくは、スチレン系樹脂が挙げられ、さらに好ましくは、スチレン系樹脂の単独使用が挙げられる。

また、基材層14の原料として用いられる樹脂(A)と、背面層15の原料として用いられる樹脂(B)とは、同じであっても異なっていてもよい。樹脂(A)と樹脂(B)との組み合わせとして、好ましくは、同種の透光性樹脂の組み合わせが挙げられ、さらに好ましくは、樹脂(A)(B)のいずれにもスチレン系樹脂が含有される組み合わせが挙げられ、とりわけ好ましくは、樹脂(A)(B)のいずれにもスチレン系樹脂が単独で使用される組み合わせが挙げられる。

【0034】

また、光拡散板10には、必要により光拡散剤(光拡散粒子)を含有することができる。

光拡散剤としては、光拡散板10を構成する透光性樹脂と屈折率が異なり、透過光を拡散できる粒子であれば特に制限されず、例えば、無機系の光拡散剤として、炭酸カルシウム、硫酸バリウム、酸化チタン、水酸化アルミニウム、シリカ、硝子、タルク、マイカ、ホワイトカーボン、酸化マグネシウム、酸化亜鉛などが挙げられる。これらは、脂肪酸などで表面処理が施されたものであってもよい。

【0035】

また、例えば、有機系の光拡散剤として、スチレン系重合体粒子、アクリル系重合体粒子、シロキサン系重合体粒子などが挙げられ、好ましくは、重量平均分子量が50万〜500万の高分子量重合体粒子や、アセトンに溶解させたときのゲル分率が10質量%以上である架橋重合体粒子が挙げられる。

上記光拡散剤は、単独使用または2種以上併用することができる。

【0036】

光拡散板10が光拡散剤を含有する場合、光拡散剤の配合割合は、透光性樹脂100重量部に対して、0.001〜1重量部、好ましくは、0.001〜0.01重量部である。また、光拡散剤は、上記透光性樹脂とのマスターバッチとして用いることができる。また、透光性樹脂の屈折率と光拡散剤の屈折率との差の絶対値は、光拡散性の観点から、通常、0.01〜0.20であり、好ましくは、0.02〜0.15である。

【0037】

また、光拡散板10には、必要により、例えば、紫外線吸収剤、熱安定剤、酸化防止剤、耐候剤、光安定剤、蛍光増白剤、加工安定剤などの各種添加剤を添加することもできる。

紫外線吸収剤としては、特に制限されず、例えば、サリチル酸フェニルエステル系紫外線吸収剤、ベンゾフェノン系紫外線吸収剤、トリアジン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤などが挙げられる。紫外線吸収剤を添加する場合には、透光性樹脂100重量部に対して、紫外線吸収剤を0.1〜3重量部添加することが好ましい。上記した範囲であれば、紫外線吸収剤の表面へのブリードを抑制でき、光拡散板の外観を良好に維持することができる。

【0038】

熱安定剤としては、特に制限されず、例えば、マンガン化合物、銅化合物などが挙げられる。熱安定剤を添加する場合には、紫外線吸収剤とともに添加し、透光性樹脂中の紫外線吸収剤1重量部に対して、熱安定剤を2重量部以下の割合で添加することが好ましく、透光性樹脂中の紫外線吸収剤1重量部に対して、熱安定剤を0.01〜1重量部添加することがさらに好ましい。

【0039】

また、酸化防止剤としては、特に制限されず、例えば、ヒンダードフェノール化合物、ヒンダードアミン化合物などが挙げられる。酸化防止剤を添加する場合には、透光性樹脂100重量部に対して、酸化防止剤を0.1〜3重量部添加することが好ましい。

この光拡散板10では、前面側の主面16および背面側の主面18の両面に、ポリエーテル変性シリコーンからなる帯電防止剤が担持されている。これらの主面16,18に帯電防止剤が担持されているとは、例えば、主面16,18のそれぞれの全域に帯電防止剤が薄くコーティングされていることをいう。

【0040】

シリコーンは、ケイ素と酸素を骨格とする化合物であり、シロキサン結合を有することからポリシロキサンとも呼ばれる。ポリシロキサンは、一般的には非極性(疎水性)であり、親油性が高いことから、例えば、塗膜表面のスリップ性や剥離性を向上させるための離型剤として使用されている。

それに対し、本発明では、ポリエーテル変性されたシリコーンを使用し、さらにそのポリエーテル変性シリコーンを、光拡散板10を構成する樹脂に練りこむのではなく、主面16,18に担持(コーティング)させている。

【0041】

担持されるポリエーテル変性シリコーンは、ポリシロキサンの側鎖、両末端もしくは片末端を、ポリオキシアルキレン基で変性することによって得られるシリコーンである。担持されるポリエーテル変性シリコーンは、その側鎖、両末端もしくは片末端にポリオキシアルキレン基を有していれば、その他の有機化合物を用いて共変性されていてもよい。

このようなポリエーテル変性シリコーンは、親油性と親水性とを兼ね備えており、その親油性および親水性の程度は、HLB値で表すことができる。本発明で使用されるポリエーテル変性シリコーンのHLB値は、8〜20の範囲であることが好ましく、9〜16の範囲であることがさらに好ましい。HLB値がこの範囲であると、ポリエーテル変性シリコーン以外の帯電防止剤との併用なしで、つまり、ポリエーテル変性シリコーンの単独使用により、光拡散板10に十分な帯電防止性能を付与することができる。その一方で、帯電防止剤が親油性を失っていない(親油性骨格を有している)ので、その表面張力を下げることができ、従来の帯電防止剤がコーティングされた光拡散板で問題となっていた密着ムラの発生や、帯電防止剤移行を抑制することもできる。

【0042】

さらに、ポリエーテル変性シリコーンは、種々の溶剤に可溶であるが、HLB値が8〜20の範囲であれば、水への溶解性が良好である。したがって、ポリエーテル変性シリコーンを水性化して使用できるので、光拡散板10を製造する工程におけるVOC(Volatile Organic Compounds:揮発性有機化合物)の排出を抑制することができる。

HLB値は、具体的には、以下の方法で実測することができる(西一郎:界面活性剤便覧/産業図書株式会社参照)。

【0043】

まず、ポリエーテル変性シリコーン0.5gを、エタノール5mlに溶解する。次いで、この溶液に、2%フェノール水溶液を滴下していき、溶液が混濁したときの添加量(mL)を曇数Aとして記録する。そして、HLB=0.89×(曇数A)+1.11により算出する。なお、HLB値は、例えば、ポリエーテル導入量や、ポリエーテル中のエチレンオキサイド/プロピレンオキサイド比を調節することにより、適宜設定できる。

【0044】

なお、本発明では、ポリエーテル変性シリコーンからなる帯電防止剤の単独使用でも十分効果を得ることができるが、必要により、ポリエーテル変性シリコーン以外の帯電防止剤(界面活性剤など)、レベリング剤などを併用することができる。

併用可能な帯電防止剤としては、特に制限されないが、例えば、第3級アミン、第4級アンモニウム塩、カチオン系アクリル酸エステル誘導体、カチオン系ビニルエーテル誘導体などのカチオン系界面活性剤、例えば、アルキルスルホン酸、アルキルベンゼンスルホン酸およびそれらのLi(リチウム)塩、Na(ナトリウム)塩、Ca(カルシウム)塩、Mg(マグネシウム)塩、Zn(亜鉛)塩などのオレフィン系硫酸エステルまたはその金属塩、高級アルコールのリン酸エステル類などのアニオン系界面活性剤、例えば、アルキルアミン系ベタインの両性塩、カルボン酸またはスルホン酸アラニンの両性塩、アミンオキサイド系などの両性系界面活性剤、例えば、脂肪酸多価アルコールエステル、アルキル(アミン)のポリオキシエチレン付加物などの非イオン系界面活性剤などが挙げられる。これらは、単独使用または2種以上併用することができる。

【0045】

また、主面16,18に対する帯電防止剤の担持量は、特に制限されないが、好ましくは、0.1mg/m2〜50mg/m2であり、さらに好ましくは、1mg/m2〜30mg/m2である。本発明では、光拡散板10に対して、帯電防止剤が少量(例えば、0.1mg/m2)薄くコーティングされていても、多量(例えば、50mg/m2)で厚くコーティングされていても、光拡散板10に十分な帯電防止性能を付与しつつ、帯電防止剤の移行による光拡散板10の表面汚染を抑制することができ、さらには、光拡散板10と光学フィルム4との密着ムラを抑制することができる。このように、本発明の効果を発現させるための帯電防止剤の担持量の許容範囲が広いので、光拡散板10(後述する樹脂シート53)に帯電防止剤を塗布する際、その塗布量を精密に制御しなくてもよい。したがって、製造工程における作業性を向上させることができる。

【0046】

また、帯電防止剤を担持する主面16,18の表面抵抗値(例えば、JIS K6911準拠)は、例えば、1×108Ω/□〜1×1014Ω/□であり、好ましくは、1×109Ω/□〜1×1013Ω/□であり、さらに好ましくは、1×1010Ω/□〜1×1012Ω/□である。

なお、帯電防止剤は、主面16,18の両面に担持されていなくてもよく、いずれか一方の面に担持されていてもよい。その場合、光学フィルム4に対向する面(前面側の主面16)に担持されていることが好ましい。光学フィルム4との対向面に担持されていれば、光拡散板10と光学フィルム4との密着ムラをより良好に抑制することができる。

【0047】

そして、光拡散板10は、図4に示すように、ランプボックス7内の線状光源8に対して半円凸部17が平行となる位置において、ランプボックス7の側壁6に対して光拡散板10の背面(主面18)を当接させて、ランプボックス7に固定されている。これにより、ランプボックス7の開放面9が光拡散板10により塞がれている。

<光拡散板(積層樹脂シート)の製造方法>

上記した光拡散板10は、下記の方法により製造された積層樹脂シートを切断することにより作製することができる。

【0048】

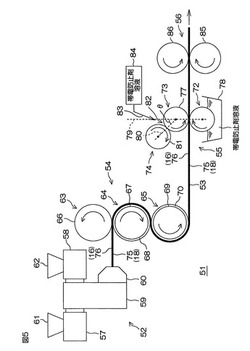

図5は、本発明の一実施形態に係る積層樹脂シートの製造方法に使用される製造装置の概略構成図である。

シート製造装置51は、原料樹脂をシート状に押し出して成形するシート成形機52と、押し出された積層樹脂シート53を押圧により成形するための一組の押圧用ロール群54と、成形された積層樹脂シート53に帯電防止剤を塗布するための塗布用ロール群55と、積層樹脂シート53を引き取るための一対の引取用ロール群56とを備えている。

【0049】

シート成形機52は、基材層14の原料樹脂(A)を加熱溶融するための第1押出機57と、背面層15の原料樹脂(B)を加熱溶融するための第2押出機58と、第1および第2押出機57,58で溶融された樹脂が供給されるフィードブロック59と、フィードブロック59内の樹脂をシート状態で押し出すためのダイ60とを備えている。

第1および第2押出機57,58としては、例えば、一軸押出機、二軸押出機など、公知の押出成形機を用いることができる。第1および第2押出機57,58には、押出機のシリンダ内に樹脂を投入するためのホッパ61,62が取り付けられている。

【0050】

フィードブロック59としては、2種以上の樹脂をダイ60に供給し、積層した状態で共押出しできる型式であれば特に制限されず、例えば、2種3層分配型、2種2層分配型など、公知のフィードブロックを用いることができる。

ダイ60としては、共押出し用のダイであれば特に制限されず、例えば、マルチマニホールドダイなど、公知のダイを用いることができる。

【0051】

押圧用ロール群54は、積層樹脂シート53を押圧により成形しながら、積層樹脂シート53の上下面75,76(上面76が光拡散板10の前面側の主面16であり、下面75が光拡散板10の背面側の主面18である。)に転写型により凹凸を形成する機構として、3つの押圧ロール63〜65を備えている。

3つの押圧ロール63〜65は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、各軸線が水平となるように配置されていて、上から順に上ロール63、中間ロール64および下ロール65として、互いの軸線が平行となるように鉛直方向に連続して配置されている。押圧ロール63〜65の回転軸にはそれぞれモータ(図示せず)が接続されていて、上ロール63および下ロール65が反時計回りに回転可能であり、中間ロール64が時計回りに回転可能である。すなわち、押圧ロール63〜65は、上から順に「反時計回りに回転可能」、「時計回りに回転可能」、「反時計回りに回転可能」である。これにより、全てのロール63〜65が積層樹脂シート53を挟みこんだ状態で同期回転することができるので、シート成形機52から押し出された積層樹脂シート53の両面75,76に加工を施しながら搬送し、塗布用ロール群55へと送出することができる。

【0052】

各押圧ロール63〜65の直径は、例えば、100mm〜500mmである。また、押圧ロール63〜65として金属製ロールが用いられる場合、その表面に、例えば、クロームメッキ、銅メッキ、ニッケルメッキ、Ni−Pメッキなどのメッキ処理が施されていてもよい。

上ロール63の周面66は、例えば、鏡面加工が施されることにより平滑面とされている。

【0053】

中間ロール64の周面67には、例えば、積層樹脂シート53に微細な凹凸19を形成するためのマット転写型68が取り付けられている。

マット転写型68には、光拡散板10の背面側の主面18の微細な凹凸19とは反対型の微細な凹凸からなるエンボス形状が、中間ロール64の周面67に多数形成されている。すなわち、マット転写型68の表面は、微細な凹凸からなるエンボス形状が表面全体わたってほぼ均一に分布しているマット面とされており、その算術平均粗さRaが、例えば、6.0μm〜8.0μmであり、その十点平均粗さRzが、例えば、45.0μm〜50.0μmであり、その平均間隔Rsmが、例えば、120μm〜150μmである。

【0054】

下ロール65の周面69には、積層樹脂シート53に半円凸部17を形成するための凹版転写型70が取り付けられている。

凹版転写型70には、シリンドリカルレンズ形状の半円凸部17とは反対型の凹溝が、下ロール65の周方向に沿って多数筋状に形成されている。すなわち、凹溝は、その長手方向(周方向)に直交する切断面が略半円弧状の輪郭を有している。隣り合う凹溝の中心同士の距離(ピッチ)は、半円凸部17の形状に応じて適宜定められる。

【0055】

なお、マット転写型68が下ロール65に取り付けられてもよく、凹版転写型70が中間ロール64に取り付けられてもよい。また、中間ロール64の周面67は、鏡面加工が施されることにより平滑面とされていてもよい。その場合、光拡散板10の背面側の主面18は平滑面となる。

上記マット転写型68および凹版転写型70の原料としては、例えば、有機材料を用いることができる。

【0056】

有機材料としては、加熱溶融状態でダイ60から押し出された直後の積層樹脂シート53に繰り返し押し当てても、転写型の形状を維持できる耐熱性を有していればよく、例えば、熱硬化性樹脂、熱可塑性樹脂などの樹脂が挙げられる。

熱硬化性樹脂としては、例えば、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ユリア樹脂、ポリイミド樹脂(PI樹脂)、不飽和ポリエステル樹脂、アルキド樹脂などが挙げられる。

【0057】

熱可塑性樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、環状オレフィン重合体樹脂、アルリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、ポリエチレンテレフタレート樹脂(PET樹脂)、ポリカーボネート樹脂(PC樹脂)、ポリエーテルスルホン樹脂(PES樹脂)、熱可塑性ポリイミド樹脂(PI樹脂)などが挙げられる。

【0058】

これらのうち、好ましくは、ビカット軟化点(JIS K7206−1999 A50法)が、ダイ60から押し出される積層樹脂シート53のビカット軟化点よりも40℃以上高い熱可塑性樹脂、架橋された熱可塑性樹脂が挙げられる。

塗布用ロール群55は、2つの押圧ロール72,73と、1つの補助ロール74とを備え、これら3つのロール72〜74が有機的に組み合わさったロールコーター機構を有している。

【0059】

3つのロール72〜74は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、各軸線が押圧ロール63〜65の軸線に対して平行となるように上下方向に連続して配置されている。

押圧ロール72は、その上端が下ロール65の下端と同じ高さ位置となるように設置されており、積層樹脂シート53に対して下側から当接している。また、押圧ロール72の下部は、第1液収容部78に貯められた、帯電防止剤を含有する溶液(帯電防止剤溶液)に浸かっている。これにより、下ロール65から送出される積層樹脂シート53を送出直後の高さで支持したまま、積層樹脂シート53の下面75(主面18)に帯電防止剤溶液を塗布できるので、塗布の作業性を向上させることができる。押圧ロール72は、フリーローラであり、積層樹脂シート53の下面75に対して回動可能に接触している。

【0060】

第1液収容部78に貯められた帯電防止剤溶液は、ポリエーテル変性シリコーンを含む帯電防止剤を水や有機溶剤に溶解させた溶液である。溶液中、ポリエーテル変性シリコーン(帯電防止剤)の含有量は、0.02重量%〜5重量%、好ましくは0.1重量%〜2重量%、さらに好ましくは0.5重量%〜2重量%である。帯電防止剤の含有量がこの範囲内であれば、持続性に優れ、高度に制御された帯電防止性能を安定的に光拡散板10に付与することができる。そのため、帯電防止剤の移行による光拡散板10の表面汚染、および光拡散板10と光学フィルム4との密着ムラの発生を良好に抑制することができる。

【0061】

また、溶液の調製に使用されるポリエーテル変性シリコーンの動粘度は、溶媒への溶解性や塗り易さの観点から、20cSt〜10000cStであることが好ましく、100cSt〜5000cStであることがさらに好ましい。

ポリエーテル変性シリコーン(帯電防止剤)の市販品としては、例えば、東レ・ダウコーニング社製「SH3771」「SH3771M」「SH2162」「SH3746」「SF8427」「BY16−201」、モメンティブ・パフォーマンス・マテリアルズ社製「TSF4440」「TSF4452」などが挙げられる。これらの市販品を、水や有機溶剤により適当に希釈・溶解することにより、上記した範囲でポリエーテル変性シリコーンを含有する溶液を調製することができる。

【0062】

溶媒として用いられる有機溶剤としては、特に制限されず、例えば、エーテル類、芳香族炭化水素類、ケトン類、アルコール類、エステル類、アミド類などが挙げられ、好ましくは、アルコール類が挙げられる。アルコール類として具体的には、メタノール、エタノール、プロパノール、ブタノール、ヘキサノール、シクロヘキサノール、エチレングリコール、プロピレングリコールおよびグリセリンなどが挙げられる。これらの有機溶剤は、単独使用または2種以上併用(水との併用を含む)することができる。

【0063】

押圧ロール73は、その回転軸がモータ(図示せず)に接続されていて、積層樹脂シート53における押圧ロール72の当接位置(接触位置)と同じ位置において、上側から積層樹脂シート53の上面76に対して反時計回りに回転可能に接触している。押圧ロール73の周面77は、ゴム材料からなることが好ましい。ゴム材料としては、例えば、JIS K6253に準拠して測定される硬度が、A30〜A90のゴム材料、具体的には、NBR系ゴムなどが挙げられ、例えば、これらのゴム製シートを周面77に取り付けることにより、周面77をゴム製にすることができる。また、押圧ロール73の周面77形状は、例えば、クラウン加工されることにより、軸方向中央部が両端部よりも盛り上がっていることが好ましい。

【0064】

補助ロール74は、その回転軸がモータ(図示せず)に接続されていて、押圧ロール73の軸線と、積層樹脂シート53に対する押圧ロール73の接触線とを含む第1の平面79よりも積層樹脂シート53の送出方向上流側に傾斜した角度位置において、押圧ロール73の周面77に対して時計回りに回転可能に接触している。具体的には、補助ロール74と押圧ロール73とのなす角度、すなわち、補助ロール74の軸線と押圧ロール73の軸線とを含む第2の平面80と第1の平面79とのなす角度θが、例えば、10°〜90°、好ましくは、15°〜65°となるように押圧ロール73に回転接触している。

【0065】

補助ロール74が傾斜して押圧ロール73に接触することにより、押圧ロール73の上方には、押圧ロール73の周面77と補助ロール74の周面81とが協働して区画するロール72〜74の軸線方向に長手な液溜まり部82が、シートの送出方向下流側に開放して形成されている。

また、補助ロール74の周面81の材質は、押圧ロール73の周面77の材質と同じであることが好ましい。つまり、補助ロール74の周面81は、ゴム材料からなることが好ましい。なお、補助ロール74の周面81の材質は、スポンジ製であってもよい。また、補助ロール74の周面81形状は、例えば、フラット加工されることにより、軸方向中央部および両端部が平坦であることが好ましい。押圧ロール73の周面77形状がクラウン加工されており、補助ロール74の周面81形状がフラット加工されていることにより、これらロール73,74の接触状態を良好にすることができる。

【0066】

液溜まり部82の上方には、複数の供給ノズル83が、液溜まり部82の長手方向(押圧ロール73の軸方向)に互いに等しい間隔をあけて設置されている。液溜まり部82への帯電防止剤の供給は、例えば、供給ノズル83から帯電防止剤を滴下することにより行なわれる。なお、供給ノズル83は、液溜まり部82における長手方向中央部1箇所だけに設けられていてもよい。

【0067】

供給ノズル83は、第2液収容部84に接続されている。第2液収容部84には、帯電防止剤溶液が貯められている。第2液収容部84に貯められた帯電防止剤溶液としては、例えば、第1液収容部78に貯められた帯電防止剤溶液と同様のものが挙げられる。

一対の引取用ロール群56は、積層樹脂シート53を厚さ方向両側から挟み込む一対の引取ロール85,86を含んでいる。

【0068】

引取ロール85,86は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、下側の引取ロール85の上端が下ロール65の下端と同じ高さ位置となるように対向設置されている。これにより、下ロール65から送出される積層樹脂シート53を、送出直後の高さで支持したまま水平搬送できるので、搬送抵抗を小さくすることができる。

【0069】

次いで、上記した製造装置を用いた積層樹脂シート53の製造方法を説明する。

(1)シート製造工程

まず、第1押出機57のホッパ61に基材層14の原料樹脂(A)が投入され、溶融混練された後、フィードブロック59に供給される。一方、第2押出機58のホッパ62に背面層15の原料樹脂(B)が投入され、溶融混練された後、フィードブロック59に供給される。第1押出機57および第2押出機58のシリンダ温度は、例えば、190℃〜250℃に設定される。

【0070】

次いで、フィードブロック59内の樹脂が、ダイ60から共押出しされることにより、連続的に下側の基材層14および上側の背面層15からなる2層の積層樹脂シート53として押し出される。

(2)転写工程

ダイ60から押し出された積層樹脂シート53は、押圧ロール63〜65で押圧・冷却されることによって成形される。

【0071】

具体的には、ダイ60から共押出しされた樹脂は、上ロール63と中間ロール64とで挟み込まれて押圧された後、中間ロール64の周面67に下面75(背面側の主面18)が密着して搬送され、その際に冷却される。上ロール63および中間ロール64の表面温度としては、積層樹脂シート53の押出温度よりも低いことが好ましく、例えば、50℃〜120℃である。そして、上ロール63と中間ロール64との押圧の際、積層樹脂シート53の下面75(背面側の主面18)には、中間ロール64のマット転写型68の形状が転写されて微細な凹凸19が多数形成される。

【0072】

その後、中間ロール64と下ロール65とで挟み込まれて押圧される。下ロール65の表面温度としては、例えば、50℃〜120℃である。そして、中間ロール64と下ロール65との押圧の際、積層樹脂シート53の上面76(前面側の主面16)には、凹版転写型70の表面形状が転写されることによりシートの流れ方向(送出方向)に平行な筋状の半円凸部17が多数本形成される。

【0073】

その後、積層樹脂シート53は、下ロール65の周面69に上面76が密着して搬送され、下ロール65の下端から塗布用ロール群55へと水平方向に送出される。

(3)塗布工程

塗布用ロール群55では、押圧ロール73が下ロール65と同方向に回転(反時計回り回転)し、それに伴って補助ロール74が同期回転する。

【0074】

そして、供給ノズル83から液溜まり部82に供給された帯電防止剤が、押圧ロール73の回転により液溜まり部82を通過する押圧ロール73の周面77に連続的に付着し、積層樹脂シート53に対する押圧ロール73の当接位置に至るまで、周面77に付着した状態で運ばれる。

そして、押圧ロール73と積層樹脂シート53との当接位置では、積層樹脂シート53の上面76が、帯電防止剤が付着した周面77で押圧される。これにより、積層樹脂シート53の半円凸部17が帯電防止剤に接触して、半円凸部17が形成された上面76に帯電防止剤が均一に塗布される。

【0075】

一方、押圧ロール72が中間ロール64と同回転(時計周り回転)する。そして、第1液収容部78に貯められた帯電防止剤が、押圧ロール72の回転により第1液収容部78を通過する押圧ロール72の周面に連続的に付着し、積層樹脂シート53に対する押圧ロール72の当接位置に至るまで、周面に付着した状態で運ばれる。

そして、押圧ロール72と積層樹脂シート53との当接位置では、積層樹脂シート53の下面75が、帯電防止剤が付着した周面で押圧される。これにより、積層樹脂シート53の微細な凹凸19が帯電防止剤に接触して、微細な凹凸19が形成された下面75に帯電防止剤が均一に塗布される。

【0076】

これにより、積層樹脂シート53の両面75,76に帯電防止剤が塗布される。

なお、帯電防止剤の塗布量は、帯電防止剤が溶液中に上記範囲で含有されている場合において、各面75,76に対して、500mg/m2〜2000mg/m2、好ましくは、500mg/m2〜1500mg/m2、さらに好ましくは、1000mg/m2〜1500mg/m2である。

(4)乾燥工程

帯電防止剤の塗布後、積層樹脂シート53を、例えば、20℃〜180℃、好ましくは、30℃〜100℃で乾燥させる。これにより、帯電防止剤溶液の溶媒成分を蒸発させ、積層樹脂シート53の両面75,76に帯電防止剤を担持させる。なお、乾燥方法としては、特に制限されず、例えば、送風乾燥法、熱風乾燥法、赤外線乾燥法などが挙げられる。

(5)引取工程

その後は、一対の引取ロール85,86により引き取られて積層樹脂シート53が製造される。この後、積層樹脂シート53がさらに冷却された後、適当な大きさで切断されることにより、上記光拡散板10を得ることができる。

(6)作用効果

以上のように、本実施形態の樹脂シート53によれば、上面76(前面側の主面16)および下面75(背面側の主面18)に、8〜20のHLB値を有するポリエーテル変性シリコーン(帯電防止剤)が、0.1mg/m2〜50mg/m2で担持されているので、樹脂シート53に帯電防止性能を付与することができる。また、この樹脂シート53を用いて得られた光拡散板10として使用したときに、帯電防止剤の移行による光拡散板10の表面汚染を抑制することができる。また、その光拡散板10が光学フィルム4と組み合わせて用いられる際の密着ムラを抑制することができる。なお、密着ムラとは、光拡散板10が光学フィルム4と密着する部分と、光拡散板10が光学フィルム4と密着しない部分とが生じることをいう。密着ムラが生ずると、密着部分において光拡散板10と光学フィルム4との間に空気層が存在しないことになり、空気層が存在する非密着部分と比べて、光線の通過量や通過方向が異なることとなって、表示ムラを生じてしまう。

【0077】

これに対し、光拡散板10を備えたバックライトシステム2および液晶ディスプレイ1によれば、光拡散板10上に光学フィルム4を配置しても、光拡散板10と光学フィルム4との密着ムラを抑制することができる。その結果、液晶ディスプレイ1における表示ムラを抑制することができ、高品質な光を得ることができる。

さらに、本実施形態の樹脂シート53の製造方法によれば、樹脂シート53の上面76および下面75に帯電防止剤を含有する溶液を塗布し、その後乾燥させる手法であるため、樹脂シート53を経済的に作製することができる。

【0078】

以上、本発明の一実施形態について説明したが、この発明はさらに他の実施形態で実施することもできる。

例えば、光拡散板(樹脂シート)は、光拡散板10のような2層樹脂板に限定されるものではなく、例えば、単層樹脂板、3層樹脂板、4層以上の層からなる樹脂板であってもよい。

【0079】

また、光拡散板10の表面形状は、シリンドリカルレンズ形状およびマット面形状(エンボス仕上げ)に限らず、光拡散板10の光拡散性を向上するために種々の形状に加工されたものであってもよい。また、前面側の主面16と背面側の主面18の形状は同じであってもよく、異なっていてもよい。

また、前述の実施形態では、ロールコーター法により、帯電防止剤溶液を積層樹脂シート53に塗布したが、帯電防止剤溶液の塗布方法としては、例えば、スプレーコート法、リップコート法、ナイフコーター法、グラビアコーター法、バーコーター法、ディップコーター法、ダイコーター法などを採用することもできる。

【0080】

また、光拡散板10は、バックライト用の光拡散板として好適に用いられるが、特にこのような用途に限定されるものではない。

また、バックライトシステム2は、液晶ディスプレイ用の面光源装置として好適に用いられるが、特にこのような用途に限定されるものではない。

【実施例】

【0081】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

<積層樹脂シートの原料>

積層樹脂シートの原料として、以下の(1)〜(8)の材料を準備した。

(1)透光性樹脂A

スチレン樹脂(東洋スチレン株式会社製「HRM40」 屈折率1.59)

(2)帯電防止剤溶液A

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3771」 HLB値=13 動粘度=320cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Aを調製した。

(3)帯電防止剤溶液B

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「FZ2162」 HLB値=14 動粘度=180cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Bを調製した。

(4)帯電防止剤溶液C

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3771M」 HLB値=13 動粘度=300cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Cを調製した。

(5)帯電防止剤溶液D

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3746」 HLB値=15 動粘度=120cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Dを調製した。

(6)帯電防止剤溶液E

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH8400」 HLB値=7 動粘度=300cSt)5.26重量部と、エタノール100重量部とを混合した。これにより、帯電防止剤含有量が5.0重量%の溶液Eを調製した。

(7)帯電防止剤溶液F

帯電防止剤(日本純薬株式会社製「SAT−6C」)3.09重量部(うち、帯電防止剤有効成分含有量は1.03重量部)と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Fを調製した。

(8)帯電防止剤溶液G

帯電防止剤(ライオン・アクゾ株式会社製「アーガード16−29」)3.09重量部(うち、帯電防止剤有効成分含有量は1.03重量部)と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Gを調製した。

<実施例および比較例>

(実施例1)

1.積層樹脂シートの製造装置の構成

図5に示す樹脂シート製造装置51と同様の構成を有する装置を用いた。なお、押圧ロール群および塗布用ロール群の条件を以下の通りとした。

(1)上ロール

周面が鏡面加工された金属製ロール(直径:450mm)。

(2)中間ロール

周面にマット転写型が設けられた金属製ロール(直径:450mm)。すなわち、中間ロールの周面は、微細な凹凸が多数形成されてなるマット面とされている。

(3)下ロール

周面に凹版転写型が設けられた金属製ロール(直径:450mm)。すなわち、下ロールの周面には、周方向に一周する断面半円弧状の凹溝が、互いに平行に多数本筋状に形成されている。

(4)押圧ロール(上側)

周面がゴム製で、周面形状がクラウン加工された金属製ロール(直径50mm)。

(5)補助ロール

周面がゴム製で、周面形状がフラット加工された金属製ロール(直径50mm)。また、補助ロールと上側の押圧ロールとのなす角度(第2の平面と第1の平面とのなす角度θ)が20°となるように設置した。

(6)押圧ロール(下側)

押圧ロール(上側)と同じロールを用いた。

2.具体的な製造方法

透光性樹脂A100重量部を、シリンダ内の温度が190℃〜250℃の第1押出機で溶融混練した後、2層分配型フィードブロックに供給した。また、透光性樹脂A100重量部を、シリンダ内の温度が190℃〜250℃の第2押出機で溶融混練した後、上記2層分配型フィードブロックに供給した。

【0082】

次いで、第1押出機からフィードブロックに供給された樹脂が基材層(樹脂(A)層)となり、第2押出機からフィードブロックに供給された樹脂が背面層(樹脂(B)層)となるように、フィードブロック内の樹脂を、押出樹脂温度250℃でマルチマニホールドダイ(幅:1500mm)により共押出しした後、上、中間および下ロールで押圧・冷却することによって、幅1300mm、総厚さ2.0mm(基材層1.95mm、背面層0.05mm)の2層の積層樹脂シートを作製した。

【0083】

積層樹脂シートの作製過程では、ダイから共押出しされた樹脂は、上ロールと中間ロールとで挟み込まれて押圧された後、中間ロールの周面に密着して搬送され、その際に冷却された。中間ロールの周面にマット転写型が設けられているので、上ロールと中間ロールとの押圧の際、樹脂シートの背面層(樹脂(B)層)側の主面には、マット転写型が転写されることにより微細な凹凸が多数形成された。

【0084】

その後、中間ロールと下ロールとで挟み込まれて押圧された。下ロールの周面に凹版転写型が備えられているので、中間ロールと下ロールとの押圧の際、樹脂シートの基材層(樹脂(A)層)側の主面には、凹版転写型が転写されることによりシートの流れ方向に平行な筋状の半円凸部が多数本形成された。

また、上ロールの表面温度が65℃、中間ロールの表面温度が77℃、下ロールの表面温度が98℃となるように、各ロールの表面温度を調整した。

【0085】

塗布用ロール群においては、上側および下側の押圧ロールにより、積層樹脂シートの両面(前面側および背面側、つまり、図5の主面76(16)側および主面75(18)側))に帯電防止剤溶液Aを、1000mg/m2〜1500mg/m2で塗布した。なお、上側の押圧ロールの液溜まり部には、上側の押圧ロールの軸方向1mごとに帯電防止剤溶液Aを70mL/秒〜100mL/秒で滴下した。また、積層樹脂シートの生産速度は4.0m/分であった。

【0086】

帯電防止剤溶液Aの塗布後、積層樹脂シートをエアナイフにて送風乾燥して、積層樹脂シートの両面に帯電防止剤を担持させた(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例2)

帯電防止剤溶液Aを、帯電防止剤溶液Bに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例3)

帯電防止剤溶液Aを、帯電防止剤溶液Cに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例4)

帯電防止剤溶液Aを、帯電防止剤溶液Dに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例5)

帯電防止剤溶液Aを、帯電防止剤溶液Eに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:50mg/m2、背面側:50mg/m2)。

(比較例1)

帯電防止剤溶液Aを、帯電防止剤溶液Fに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(比較例2)

帯電防止剤溶液Aを、帯電防止剤溶液Gに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

<物性評価>

1.光拡散板の作製

上記実施例および比較例で作製された各積層樹脂シートを適当な長さで切断することにより、光拡散板を作製した。作製された光拡散板について、以下の2〜5の物性測定を実施した。結果を表1に示す。

2.表面抵抗値

JIS K6911に準拠し、絶縁計(株式会社東亜ディーケーケー製「SM−8220」)および平板試料用電極(株式会社東亜ディーケーケー製「SME−8311」)を用いて、光拡散板の両面について、初期の表面抵抗値(Ω/□)を測定した。なお、測定前に測定試料の状態を調整するため、23℃×湿度50%RHの条件下で6時間放置した。測定は、両面について片面1点ずつ測定し、各面の測定値を表1に示した。

3.塗布表面の均一性

帯電防止剤溶液の塗布・乾燥処理の前後において、光拡散板の変色および表面状態の変化が全くなかったものを「○」とし、変色または表面状態の変化が顕著であったものを「×」とした。

4.実装表示ムラ

図1に示す液晶ディスプレイ1の構成にしたがって、32型陰極管直下型液晶ディスプレイを組立てた。そして、その液晶ディスプレイの陰極管バックライト(線状光源)点灯時の表示ムラを確認した。表示ムラが全くなかったものを「○」とし、目視にて表示ムラが確認されたものを「×」とした。なお、光拡散板上に積層される光学フィルムとして、大日本印刷株式会社製「プリズムフィルムPM6」を使用した。

5.密着ムラ・移行有無

光拡散板と光学フィルム(大日本印刷株式会社製「プリズムフィルムPM6」)とを積層したサンプルを、ラミネーター(住友スリーエム株式会社製「LS−1000」)を用い、速度50mm/secにて1.0MPaの圧力をかけ、密着ムラ・移行現象の促進試

験を実施した。ラミネーター通過後のサンプルをバックライト上で確認し、ライト点灯時の光拡散板と光学フィルムとの密着ムラを目視にて評価した。下記式により密着ムラの占有面積率(%)を算出した。

【0087】

密着ムラ占有面積率=密着ムラ発生面積/評価全体面積×100(%)

また、促進試験後、光拡散板と光学フィルムとの密着面について、目視にて帯電防止剤の移行が全くなかったものを「無」とし、移行があったものを「有」とした。

6.考察

表1に示すように、実施例1〜5の光拡散板の初期表面抵抗値は、全て1×109Ω/□〜1×1014Ω/□の範囲内であった。この事実から、個々の光拡散板の帯電防止性能が良好であることが確認された。また、実施例1〜5の光拡散板の物性評価では、実装表示ムラ、および密着ムラ・移行現象の促進試験における密着および移行が全く確認されなかった。

【0088】

一方、比較例1および2の光拡散板の物性評価では、実装表示ムラ、および密着ムラ・移行現象の促進試験における密着と移行が確認された。

以上の結果から、ポリエーテル変性シリコーンからなる帯電防止剤をその主面に担持する光拡散板によれば、優れた帯電防止性能を発現しつつ、帯電防止剤の移行による表面汚染を抑制でき、さらには、光学フィルムと組み合わせて用いられたときに、光学フィルムとの密着ムラの発生を良好に抑制できることがわかった。

【0089】

とりわけ、8〜20のHLB値を有するポリエーテル変性シリコーンを、光拡散板の主面に塗布することにより担持させる手法では(実施例1〜4)、低濃度かつ少ない担持量のポリエーテル変性シリコーンにより、光拡散板に優れた帯電防止性能を付与できることがわかった。その結果、光拡散板を経済的に製造することができる。さらに、水に対する8〜20のHLB値を有するポリエーテル変性シリコーンの溶解性は良好であるため、ポリエーテル変性シリコーンを含む帯電防止剤溶液を水性化して使用することができる。その結果、製造工程におけるVOCの排出を抑制することができる。

【0090】

【表1】

【符号の説明】

【0091】

1 液晶ディスプレイ

2 バックライトシステム

3 液晶パネル

4 光学フィルム

7 ランプボックス

8 線状光源

9 開放面

10 光拡散板

16 (光拡散板の前面側の)主面

18 (光拡散板の背面側の)主面

53 積層樹脂シート

75 (積層樹脂シートの)下面

76 (積層樹脂シートの)上面

【技術分野】

【0001】

本発明は、樹脂シートに関する。

【背景技術】

【0002】

液晶表示装置の照射方式として、樹脂シートからなる光反射板を用いたものが知られており、具体的には、複数の光源(冷陰極管、LEDなど)の前面側に、光拡散板および液晶パネルがこの順で配置された直下型液晶表示装置が公知である。直下型液晶表示装置には、高い輝度を維持しつつ、光源のイメージを解消し、均一な画像を提供することが求められている。

【0003】

近年、さらなる高輝度化、画像の均一性の向上に対する要求に応えるために、光拡散板の表面に微細な凹凸を施したり、光拡散板と液晶パネルとの間に拡散フィルム、プリズムフィルム、輝度向上フィルムなどの光学フィルムを設置する対策が実施されている。

一方、光拡散板は主にポリスチレン樹脂やMS樹脂などの樹脂からなるシートであるため、帯電によりその表面に埃などが付着する不具合がある。光拡散板への埃の付着は、画質や輝度などの表示特性の低下の原因となる。そこで、光拡散板に帯電防止性能を付与する対策が種々提案されている。

【0004】

例えば、高分子型帯電防止剤を樹脂中に練り込んだアクリル樹脂フィルムを作製し、そのフィルムを光拡散板上に熱ラミネートする方法が提案されている(例えば、特許文献1参照)。

界面活性剤、導電性微粒子などからなる帯電防止剤を、樹脂または溶剤に溶解または分散させて樹脂混合液を調製し、この液を基材フィルム上に塗布し、乾燥させて帯電防止剤を含む転写フィルムを形成し、この転写フィルムを基材フィルムから光拡散板上に転写する方法も提案されている(例えば、特許文献2参照)。

【0005】

ポリスチレン樹脂を用いて形成された光拡散板の表面に界面活性剤を含有する水溶液を塗布し、次いで乾燥させることにより、界面活性剤を光拡散板上に担持する方法も提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−84521号公報

【特許文献2】国際公開パンフレット2007−052579号

【特許文献3】特開2007−178544号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1や特許文献2の方法では、帯電防止剤を樹脂に練り込む方法であるため、帯電防止効果を十分に得るには、比較的多量の帯電防止剤を必要とするので不経済である。一方、十分な帯電防止効果を得るべく、添加量を多くすると帯電防止剤がブリードアウトしやすくなり、光拡散板の表面汚染や光学特性の低下を導くおそれもある。また、帯電防止剤を含有するフィルムを作製する工程と、さらにそのフィルムを光拡散板に熱ラミネートする工程が必要であるから、工程数が増加し、経済的ではない。

【0008】

特許文献3の方法により得られた光拡散板は、光学フィルムと重ね合わされて液晶表示装置に組み込まれた状態において、光学フィルムと接触したときに帯電防止剤が移行して、光学フィルムと部分的に密着する密着ムラを生じやすい。その結果、光拡散板と光学フィルムとの密着ムラが表示ムラとして現れるので、表示特性が低下する。

本発明の目的は、光拡散板として使用することができ、光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる樹脂シートを提供することである。

【0009】

また、本発明の別の目的は、上記樹脂シートを用いて形成された光拡散板を提供することである。

また、本発明の別の目的は、上記光拡散板が備えられた面光源装置および液晶表示装置を提供することである。

また、本発明のさらに別の目的は、上記樹脂シートを経済的に製造することができる樹脂シートの製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の樹脂シートは、少なくとも一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤を担持していることを特徴としている。

本発明の樹脂シートは、帯電防止剤をその両面に上記範囲で担持していてもよいし、その一方の面に担持し、その他方の面には帯電防止剤を担持していなくてもよい。

また、本発明の樹脂シートでは、担持されるポリエーテル変性シリコーンのHLB値が8〜20であることが好適である。

【0011】

また、本発明の樹脂シートでは、前記帯電防止剤が、0.1mg/m2〜50mg/m2の範囲で担持されていることが好適である。

また、本発明の面光源装置は、前面側が開放された箱状に形成された樹脂製のランプボックスと、前記ランプボックスの開放面に対向するように、前記ランプボックス内に互いに離間して配置された複数の光源と、前記ランプボックスの前記開放面を塞ぐように前記光源に対向配置され、前記樹脂シートからなる光拡散板とを備えていることを特徴としている。

【0012】

また、本発明の液晶表示装置は、前記面光源装置と、前記面光源装置の前記光拡散板の前方に配置された液晶パネルとを備えることを特徴としている。

また、本発明の液晶表示装置では、前記面光源装置における前記光拡散板と前記液晶パネルとの間に介在され、少なくとも一方の面の表面抵抗値が1×1013Ω/□以上である光学フィルムを備えていてもよい。

【0013】

また、本発明の樹脂シートの製造方法は、20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液を、樹脂シートの少なくとも一方の面に500mg/m2〜2000mg/m2塗布した後、乾燥させることを特徴としている。

また、本発明の樹脂シートの製造方法では、使用されるポリエーテル変性シリコーンのHLB値が8〜20であることが好適である。

【発明の効果】

【0014】

本発明の樹脂シートによれば、少なくともその一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤が担持されているので、樹脂シートに帯電防止性能を十分付与することができる。また、この樹脂シートを光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、その光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる。

【0015】

また、本発明の面光源装置によれば、光拡散板が本発明の樹脂シートを用いて形成されているので、光拡散板上に光学フィルムを配置しても、光拡散板と光学フィルムとの密着ムラを抑制することができる。その結果、表示ムラを抑制することができ、高品質な光を得ることができる。

また、本発明の液晶表示装置によれば、面光源装置の光拡散板が本発明の樹脂シートを用いて形成されているので、光拡散板と液晶パネルとの間に光学フィルムを配置しても、光拡散板と光学フィルムとの密着ムラを抑制することができる。その結果、表示ムラを抑制することができ、高品質な光を得ることができる。

【0016】

さらに、本発明の樹脂シートの製造方法によれば、樹脂シートの少なくとも一方の面に、20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液(帯電防止剤溶液)を塗布し、その後乾燥させる手法であるため、樹脂シートを経済的に作製することができる。また、帯電防止剤としてポリエーテル変性シリコーンが使用されるので、帯電防止剤溶液を水性化することもできる。したがって、製造工程におけるVOC(Volatile Organic Compounds:揮発性有機化合物)の排出を抑制することができる。また、得られた樹脂シートには、少なくとも一方の面にポリエーテル変性シリコーンからなる帯電防止剤が担持される。そのため、その樹脂シートを光拡散板として使用したときに、帯電防止剤の移行による光拡散板の表面汚染を抑制することができる。また、その光拡散板が光学フィルムと組み合わせて用いられる際の密着ムラを抑制することができる。

【0017】

なお、帯電防止剤溶液には、ポリエーテル変性シリコーンが単独で含有されていてもよく、ポリエーテル変性シリコーンがその他の帯電防止剤(カチオン系界面活性剤など)と組み合わされて含有されていてもよい。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施形態に係る液晶ディスプレイの模式的な側面図である。

【図2】図2は、本発明の一実施形態に係る液晶ディスプレイの模式的な斜視図である。

【図3】図3は、光拡散板の模式的な斜視図である。

【図4】図4は、ランプボックスに対する光拡散板の取り付け状態を示すランプボックスの要部拡大断面図である。

【図5】図5は、本発明の一実施形態に係る樹脂シートの製造方法に使用される製造装置の概略構成図である。

【発明を実施するための形態】

【0019】

<液晶ディスプレイの全体構成>

図1は、本発明の一実施形態に係る液晶ディスプレイの模式的な側面図である。図2は、本発明の一実施形態に係る液晶ディスプレイの模式的な斜視図である。

液晶表示装置としての液晶ディスプレイ1は、いわゆる直下型液晶ディスプレイであって、面光源装置としてのバックライトシステム2と、バックライトシステム2の前面に配置された液晶パネル3と、バックライトシステム2と液晶パネル3との間に配置された光学フィルム4とを備えている。なお、図1および図2では、液晶ディスプレイ1を便宜的に、その前側を紙面上側に向けた姿勢で表している。また、以下の図で表される液晶ディスプレイ1、バックライトシステム2、液晶パネル3などの各構成部材の縮尺は、説明の便宜上それぞれ設定されたものであり、全ての構成部材の縮尺が同じであるわけではない。

【0020】

バックライトシステム2は、四角板状の後壁5および後壁5の周縁から前方へ一体的に立設された四角枠状の側壁6を有し、前面側が開放された薄型箱状の樹脂製ランプボックス7と、ランプボックス7内に設けられた複数の線状光源8と、ランプボックス7の開放面9(前面)を塞ぐ光拡散板10とを備えている。

すなわち、箱状のランプボックス7は、その開放面9の輪郭が四角枠状の側壁6により形成され、側壁6および後壁5により囲まれる空間内に、線状光源8が設けられている。ランプボックス7の後壁5内面には、例えば、線状光源8から後壁5側へ入射する光を、ボックスの開放面9側へ反射させるための反射板(図示せず)が全体に取り付けられている。

【0021】

線状光源8は、例えば、直径が2mm〜4mmの円筒状ランプである。複数の線状光源8は、光拡散板10の背面(後述する主面18)に対して一定間隔を空けた状態で、互いに平行に等しい間隔を空けて配置されている。

なお、線状光源8としては、例えば、蛍光管(冷陰極管)、ハロゲンランプ、タングステンランプなど、公知の筒形ランプを用いることができる。また、バックライトシステム2の光源としては、線状光源8に代えて、発光ダイオード(LED)などの点状光源などを用いることもできる。

【0022】

液晶パネル3は、液晶セル11と、液晶セル11を厚さ方向両側から挟む1対の偏光板12,13とを備えている。このような液晶パネル3は、一方の偏光板13(後側の偏光板)と光拡散板10とが対向するように、バックライトシステム2の前面に配置される。

液晶セル11としては、例えば、TFT型液晶セル、STN型液晶セルなど、公知の液晶セルを用いることができる。

【0023】

光学フィルム4としては、特に制限されず、例えば、帯電防止性能を持たない(つまり、帯電防止剤を不含有)フィルムであって、光拡散板10側の面(光拡散板10に対向する面)の表面抵抗値(例えば、JIS K6911準拠)が、例えば1×1013Ω/□以上、好ましくは、1×1013Ω/□〜1×1016Ω/□であるフィルムである。具体的には、上記の表面抵抗値を有する、拡散フィルム、プリズムフィルム、反射型偏光分離フィルム、位相差フィルム、偏光フィルムなどが挙げられる。

【0024】

拡散フィルムとしては、特に制限されず、例えば、透明樹脂フィルムの一方の面にビーズをバインダーで固定したフィルムなどが挙げられる。

プリズムフィルムは、光拡散板10を拡散しながら透過した透過光を法線方向に集光することにより、前面側を高い輝度で照明するものであって、例えば、光拡散板10との対向面とは反対側の面に、微細なプリズムレンズや、微細な凸レンズ、レンチキュラーレンズなどの微細な集光性レンズが全面にわたって設けられたシートなどが挙げられる。プリズムフィルムの市販品としては、例えば、住友スリーエム株式会社製「BEF(Brightness Enhancement Film)」、積水フィルム株式会社製「エスティナ」、GEプラスチックス社製「イルミネックスADFフィルム」などが挙げられる。

【0025】

反射型偏光分離フィルムは、ある種の偏光光を透過させ、それと逆の性質を有する偏光光を反射する性質を有するものであって、例えば、特定振動方向の直線偏光光を透過させ、当該方向と直交する振動方向の直線偏光光を反射する反射型直線偏光分離フィルム、所定の回転方向の円偏光を透過させ、当該回転方向と逆方向に回転する円偏光を反射する反射型円偏光分離フィルムなどが挙げられる。反射型直線偏光分離フィルムの市販品としては、例えば、住友スリーエム株式会社製の「DBEF(Dual Brightness Enhancement Film)」、日東電工株式会社製の「NIPOX」などが挙げられる。

【0026】

位相差フィルムは、樹脂フィルムの延伸によって位相差(レターデーション)を持たせたものであって、例えば、ポリカーボネート系樹脂フィルム、ポリサルフォン系樹脂フィルム、ポリエーテルサルフォン系樹脂フィルム、ポリアリレート系樹脂フィルム、ノルボルネン系樹脂フィルムなどが挙げられる。位相差フィルムの市販品としては、例えば、株式会社カネカ製の「エルメック」、住友化学株式会社製の「スミカライト」などが挙げられる。

【0027】

偏光フィルムは、例えば、ポリビニルアルコールに、延伸加工およびヨウ素もしくは二色性染料による染色加工を施して、該ヨウ素もしくは二色性染料を吸着配向させたものであり、その配向方向と直交する振動方向の直線偏光光を透過させ、配向方向と同じ振動方向の直線偏光光を吸収するものである。偏光フィルムの市販品としては、例えば、日東電工株式会社製の「NPF」、住友化学株式会社製の「スミカラン」などが挙げられる。

<光拡散板の構成>

図3は、光拡散板の模式的な斜視図である。図4は、ランプボックスに対する光拡散板の取り付け状態を示すランプボックスの要部拡大断面図である。

【0028】

図3に示すように、光拡散板10は、ランプボックス7の側壁6の枠形状とほぼ同じ四角の板状に形成されている。光拡散板10は、厚さ方向に2枚の樹脂層が積層された光透過性の2層光拡散板であり、相対的に厚い基材層14と、相対的に薄い背面層15とを備えている。

光拡散板10における基材層14側の主面16(前面側の主面)には、光拡散板10の1組の対向周縁間に延びるシリンドリカルレンズ形状の半円凸部17が多数筋状に形成されている。

【0029】

シリンドリカルレンズ形状の半円凸部17は、その長手方向に直交する切断面が略半円弧状の輪郭を有している。多数の半円凸部17は、互いに平行に等しい間隔E1(例えば、1μm〜15μm)を空けて配置されている。隣り合う半円凸部17の中心同士の距離(ピッチP1)は、例えば、10μm〜500μmである。また、半円凸部17のピッチP1に対する高さhaの比率(ha/P1)は、例えば、0.2〜0.8である。

【0030】

一方、光拡散板10における背面層15側の主面18(背面側の主面)には、微細な凹凸19がエンボス加工により多数形成されている。微細な凹凸19は背面層15側の主面18全体にわたってほぼ均一に分布しており、背面層15側の主面18は、微細な凹凸19が全体に形成されたマット面とされている。

微細な凹凸19の形状は、例えば、表面の粗さで表すことができる。一例として、微細な凹凸19の算術平均粗さRa(例えば、JIS B0601−2001準拠)が、0.8μm〜5.0μmである。また、微細な凹凸19の十点平均粗さRz(例えば、JIS B0601−2001準拠)が、8.0μm〜30.0μmである。また、微細な凹凸19の平均間隔Rsm(例えば、JIS B0601−2001準拠)が、100μm〜400μmである。

【0031】

また、図4に示すように、基材層14の厚さt1と背面層15の厚さt2とを足した光拡散板10の総厚さTは、例えば、0.1mm〜10mmである。また、基材層14の厚さt1は、例えば、0.05mm〜9mmである。また、背面層15の厚さt2は、例えば、0.03mm〜1mmである。

光拡散板10の原料としては、特に制限されず、例えば、公知の透光性樹脂を用いることができる。

【0032】

透光性樹脂としては、例えば、アクリル系樹脂、スチレン系樹脂、ポリカーボネート、ポリエチレン、ポリプロピレン、環状ポリオレフィン、環状オレフィン共重合体、ポリエチレンテレフタレート、MS樹脂(メタクリル酸メチル−スチレン共重合体樹脂)、ABS樹脂(アクリロニトリル−ブタジエン−スチレン共重合体樹脂)、AS樹脂(アクリロニトリル−スチレン共重合体樹脂)などが挙げられる。

【0033】

上記透光性樹脂は、単独使用または2種以上併用することができる。また、これらのうち、好ましくは、スチレン系樹脂が挙げられ、さらに好ましくは、スチレン系樹脂の単独使用が挙げられる。

また、基材層14の原料として用いられる樹脂(A)と、背面層15の原料として用いられる樹脂(B)とは、同じであっても異なっていてもよい。樹脂(A)と樹脂(B)との組み合わせとして、好ましくは、同種の透光性樹脂の組み合わせが挙げられ、さらに好ましくは、樹脂(A)(B)のいずれにもスチレン系樹脂が含有される組み合わせが挙げられ、とりわけ好ましくは、樹脂(A)(B)のいずれにもスチレン系樹脂が単独で使用される組み合わせが挙げられる。

【0034】

また、光拡散板10には、必要により光拡散剤(光拡散粒子)を含有することができる。

光拡散剤としては、光拡散板10を構成する透光性樹脂と屈折率が異なり、透過光を拡散できる粒子であれば特に制限されず、例えば、無機系の光拡散剤として、炭酸カルシウム、硫酸バリウム、酸化チタン、水酸化アルミニウム、シリカ、硝子、タルク、マイカ、ホワイトカーボン、酸化マグネシウム、酸化亜鉛などが挙げられる。これらは、脂肪酸などで表面処理が施されたものであってもよい。

【0035】

また、例えば、有機系の光拡散剤として、スチレン系重合体粒子、アクリル系重合体粒子、シロキサン系重合体粒子などが挙げられ、好ましくは、重量平均分子量が50万〜500万の高分子量重合体粒子や、アセトンに溶解させたときのゲル分率が10質量%以上である架橋重合体粒子が挙げられる。

上記光拡散剤は、単独使用または2種以上併用することができる。

【0036】

光拡散板10が光拡散剤を含有する場合、光拡散剤の配合割合は、透光性樹脂100重量部に対して、0.001〜1重量部、好ましくは、0.001〜0.01重量部である。また、光拡散剤は、上記透光性樹脂とのマスターバッチとして用いることができる。また、透光性樹脂の屈折率と光拡散剤の屈折率との差の絶対値は、光拡散性の観点から、通常、0.01〜0.20であり、好ましくは、0.02〜0.15である。

【0037】

また、光拡散板10には、必要により、例えば、紫外線吸収剤、熱安定剤、酸化防止剤、耐候剤、光安定剤、蛍光増白剤、加工安定剤などの各種添加剤を添加することもできる。

紫外線吸収剤としては、特に制限されず、例えば、サリチル酸フェニルエステル系紫外線吸収剤、ベンゾフェノン系紫外線吸収剤、トリアジン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤などが挙げられる。紫外線吸収剤を添加する場合には、透光性樹脂100重量部に対して、紫外線吸収剤を0.1〜3重量部添加することが好ましい。上記した範囲であれば、紫外線吸収剤の表面へのブリードを抑制でき、光拡散板の外観を良好に維持することができる。

【0038】

熱安定剤としては、特に制限されず、例えば、マンガン化合物、銅化合物などが挙げられる。熱安定剤を添加する場合には、紫外線吸収剤とともに添加し、透光性樹脂中の紫外線吸収剤1重量部に対して、熱安定剤を2重量部以下の割合で添加することが好ましく、透光性樹脂中の紫外線吸収剤1重量部に対して、熱安定剤を0.01〜1重量部添加することがさらに好ましい。

【0039】

また、酸化防止剤としては、特に制限されず、例えば、ヒンダードフェノール化合物、ヒンダードアミン化合物などが挙げられる。酸化防止剤を添加する場合には、透光性樹脂100重量部に対して、酸化防止剤を0.1〜3重量部添加することが好ましい。

この光拡散板10では、前面側の主面16および背面側の主面18の両面に、ポリエーテル変性シリコーンからなる帯電防止剤が担持されている。これらの主面16,18に帯電防止剤が担持されているとは、例えば、主面16,18のそれぞれの全域に帯電防止剤が薄くコーティングされていることをいう。

【0040】

シリコーンは、ケイ素と酸素を骨格とする化合物であり、シロキサン結合を有することからポリシロキサンとも呼ばれる。ポリシロキサンは、一般的には非極性(疎水性)であり、親油性が高いことから、例えば、塗膜表面のスリップ性や剥離性を向上させるための離型剤として使用されている。

それに対し、本発明では、ポリエーテル変性されたシリコーンを使用し、さらにそのポリエーテル変性シリコーンを、光拡散板10を構成する樹脂に練りこむのではなく、主面16,18に担持(コーティング)させている。

【0041】

担持されるポリエーテル変性シリコーンは、ポリシロキサンの側鎖、両末端もしくは片末端を、ポリオキシアルキレン基で変性することによって得られるシリコーンである。担持されるポリエーテル変性シリコーンは、その側鎖、両末端もしくは片末端にポリオキシアルキレン基を有していれば、その他の有機化合物を用いて共変性されていてもよい。

このようなポリエーテル変性シリコーンは、親油性と親水性とを兼ね備えており、その親油性および親水性の程度は、HLB値で表すことができる。本発明で使用されるポリエーテル変性シリコーンのHLB値は、8〜20の範囲であることが好ましく、9〜16の範囲であることがさらに好ましい。HLB値がこの範囲であると、ポリエーテル変性シリコーン以外の帯電防止剤との併用なしで、つまり、ポリエーテル変性シリコーンの単独使用により、光拡散板10に十分な帯電防止性能を付与することができる。その一方で、帯電防止剤が親油性を失っていない(親油性骨格を有している)ので、その表面張力を下げることができ、従来の帯電防止剤がコーティングされた光拡散板で問題となっていた密着ムラの発生や、帯電防止剤移行を抑制することもできる。

【0042】

さらに、ポリエーテル変性シリコーンは、種々の溶剤に可溶であるが、HLB値が8〜20の範囲であれば、水への溶解性が良好である。したがって、ポリエーテル変性シリコーンを水性化して使用できるので、光拡散板10を製造する工程におけるVOC(Volatile Organic Compounds:揮発性有機化合物)の排出を抑制することができる。

HLB値は、具体的には、以下の方法で実測することができる(西一郎:界面活性剤便覧/産業図書株式会社参照)。

【0043】

まず、ポリエーテル変性シリコーン0.5gを、エタノール5mlに溶解する。次いで、この溶液に、2%フェノール水溶液を滴下していき、溶液が混濁したときの添加量(mL)を曇数Aとして記録する。そして、HLB=0.89×(曇数A)+1.11により算出する。なお、HLB値は、例えば、ポリエーテル導入量や、ポリエーテル中のエチレンオキサイド/プロピレンオキサイド比を調節することにより、適宜設定できる。

【0044】

なお、本発明では、ポリエーテル変性シリコーンからなる帯電防止剤の単独使用でも十分効果を得ることができるが、必要により、ポリエーテル変性シリコーン以外の帯電防止剤(界面活性剤など)、レベリング剤などを併用することができる。

併用可能な帯電防止剤としては、特に制限されないが、例えば、第3級アミン、第4級アンモニウム塩、カチオン系アクリル酸エステル誘導体、カチオン系ビニルエーテル誘導体などのカチオン系界面活性剤、例えば、アルキルスルホン酸、アルキルベンゼンスルホン酸およびそれらのLi(リチウム)塩、Na(ナトリウム)塩、Ca(カルシウム)塩、Mg(マグネシウム)塩、Zn(亜鉛)塩などのオレフィン系硫酸エステルまたはその金属塩、高級アルコールのリン酸エステル類などのアニオン系界面活性剤、例えば、アルキルアミン系ベタインの両性塩、カルボン酸またはスルホン酸アラニンの両性塩、アミンオキサイド系などの両性系界面活性剤、例えば、脂肪酸多価アルコールエステル、アルキル(アミン)のポリオキシエチレン付加物などの非イオン系界面活性剤などが挙げられる。これらは、単独使用または2種以上併用することができる。

【0045】

また、主面16,18に対する帯電防止剤の担持量は、特に制限されないが、好ましくは、0.1mg/m2〜50mg/m2であり、さらに好ましくは、1mg/m2〜30mg/m2である。本発明では、光拡散板10に対して、帯電防止剤が少量(例えば、0.1mg/m2)薄くコーティングされていても、多量(例えば、50mg/m2)で厚くコーティングされていても、光拡散板10に十分な帯電防止性能を付与しつつ、帯電防止剤の移行による光拡散板10の表面汚染を抑制することができ、さらには、光拡散板10と光学フィルム4との密着ムラを抑制することができる。このように、本発明の効果を発現させるための帯電防止剤の担持量の許容範囲が広いので、光拡散板10(後述する樹脂シート53)に帯電防止剤を塗布する際、その塗布量を精密に制御しなくてもよい。したがって、製造工程における作業性を向上させることができる。

【0046】

また、帯電防止剤を担持する主面16,18の表面抵抗値(例えば、JIS K6911準拠)は、例えば、1×108Ω/□〜1×1014Ω/□であり、好ましくは、1×109Ω/□〜1×1013Ω/□であり、さらに好ましくは、1×1010Ω/□〜1×1012Ω/□である。

なお、帯電防止剤は、主面16,18の両面に担持されていなくてもよく、いずれか一方の面に担持されていてもよい。その場合、光学フィルム4に対向する面(前面側の主面16)に担持されていることが好ましい。光学フィルム4との対向面に担持されていれば、光拡散板10と光学フィルム4との密着ムラをより良好に抑制することができる。

【0047】

そして、光拡散板10は、図4に示すように、ランプボックス7内の線状光源8に対して半円凸部17が平行となる位置において、ランプボックス7の側壁6に対して光拡散板10の背面(主面18)を当接させて、ランプボックス7に固定されている。これにより、ランプボックス7の開放面9が光拡散板10により塞がれている。

<光拡散板(積層樹脂シート)の製造方法>

上記した光拡散板10は、下記の方法により製造された積層樹脂シートを切断することにより作製することができる。

【0048】

図5は、本発明の一実施形態に係る積層樹脂シートの製造方法に使用される製造装置の概略構成図である。

シート製造装置51は、原料樹脂をシート状に押し出して成形するシート成形機52と、押し出された積層樹脂シート53を押圧により成形するための一組の押圧用ロール群54と、成形された積層樹脂シート53に帯電防止剤を塗布するための塗布用ロール群55と、積層樹脂シート53を引き取るための一対の引取用ロール群56とを備えている。

【0049】

シート成形機52は、基材層14の原料樹脂(A)を加熱溶融するための第1押出機57と、背面層15の原料樹脂(B)を加熱溶融するための第2押出機58と、第1および第2押出機57,58で溶融された樹脂が供給されるフィードブロック59と、フィードブロック59内の樹脂をシート状態で押し出すためのダイ60とを備えている。

第1および第2押出機57,58としては、例えば、一軸押出機、二軸押出機など、公知の押出成形機を用いることができる。第1および第2押出機57,58には、押出機のシリンダ内に樹脂を投入するためのホッパ61,62が取り付けられている。

【0050】

フィードブロック59としては、2種以上の樹脂をダイ60に供給し、積層した状態で共押出しできる型式であれば特に制限されず、例えば、2種3層分配型、2種2層分配型など、公知のフィードブロックを用いることができる。

ダイ60としては、共押出し用のダイであれば特に制限されず、例えば、マルチマニホールドダイなど、公知のダイを用いることができる。

【0051】

押圧用ロール群54は、積層樹脂シート53を押圧により成形しながら、積層樹脂シート53の上下面75,76(上面76が光拡散板10の前面側の主面16であり、下面75が光拡散板10の背面側の主面18である。)に転写型により凹凸を形成する機構として、3つの押圧ロール63〜65を備えている。

3つの押圧ロール63〜65は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、各軸線が水平となるように配置されていて、上から順に上ロール63、中間ロール64および下ロール65として、互いの軸線が平行となるように鉛直方向に連続して配置されている。押圧ロール63〜65の回転軸にはそれぞれモータ(図示せず)が接続されていて、上ロール63および下ロール65が反時計回りに回転可能であり、中間ロール64が時計回りに回転可能である。すなわち、押圧ロール63〜65は、上から順に「反時計回りに回転可能」、「時計回りに回転可能」、「反時計回りに回転可能」である。これにより、全てのロール63〜65が積層樹脂シート53を挟みこんだ状態で同期回転することができるので、シート成形機52から押し出された積層樹脂シート53の両面75,76に加工を施しながら搬送し、塗布用ロール群55へと送出することができる。

【0052】

各押圧ロール63〜65の直径は、例えば、100mm〜500mmである。また、押圧ロール63〜65として金属製ロールが用いられる場合、その表面に、例えば、クロームメッキ、銅メッキ、ニッケルメッキ、Ni−Pメッキなどのメッキ処理が施されていてもよい。

上ロール63の周面66は、例えば、鏡面加工が施されることにより平滑面とされている。

【0053】

中間ロール64の周面67には、例えば、積層樹脂シート53に微細な凹凸19を形成するためのマット転写型68が取り付けられている。

マット転写型68には、光拡散板10の背面側の主面18の微細な凹凸19とは反対型の微細な凹凸からなるエンボス形状が、中間ロール64の周面67に多数形成されている。すなわち、マット転写型68の表面は、微細な凹凸からなるエンボス形状が表面全体わたってほぼ均一に分布しているマット面とされており、その算術平均粗さRaが、例えば、6.0μm〜8.0μmであり、その十点平均粗さRzが、例えば、45.0μm〜50.0μmであり、その平均間隔Rsmが、例えば、120μm〜150μmである。

【0054】

下ロール65の周面69には、積層樹脂シート53に半円凸部17を形成するための凹版転写型70が取り付けられている。

凹版転写型70には、シリンドリカルレンズ形状の半円凸部17とは反対型の凹溝が、下ロール65の周方向に沿って多数筋状に形成されている。すなわち、凹溝は、その長手方向(周方向)に直交する切断面が略半円弧状の輪郭を有している。隣り合う凹溝の中心同士の距離(ピッチ)は、半円凸部17の形状に応じて適宜定められる。

【0055】

なお、マット転写型68が下ロール65に取り付けられてもよく、凹版転写型70が中間ロール64に取り付けられてもよい。また、中間ロール64の周面67は、鏡面加工が施されることにより平滑面とされていてもよい。その場合、光拡散板10の背面側の主面18は平滑面となる。

上記マット転写型68および凹版転写型70の原料としては、例えば、有機材料を用いることができる。

【0056】

有機材料としては、加熱溶融状態でダイ60から押し出された直後の積層樹脂シート53に繰り返し押し当てても、転写型の形状を維持できる耐熱性を有していればよく、例えば、熱硬化性樹脂、熱可塑性樹脂などの樹脂が挙げられる。

熱硬化性樹脂としては、例えば、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ユリア樹脂、ポリイミド樹脂(PI樹脂)、不飽和ポリエステル樹脂、アルキド樹脂などが挙げられる。

【0057】

熱可塑性樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、環状オレフィン重合体樹脂、アルリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、ポリエチレンテレフタレート樹脂(PET樹脂)、ポリカーボネート樹脂(PC樹脂)、ポリエーテルスルホン樹脂(PES樹脂)、熱可塑性ポリイミド樹脂(PI樹脂)などが挙げられる。

【0058】

これらのうち、好ましくは、ビカット軟化点(JIS K7206−1999 A50法)が、ダイ60から押し出される積層樹脂シート53のビカット軟化点よりも40℃以上高い熱可塑性樹脂、架橋された熱可塑性樹脂が挙げられる。

塗布用ロール群55は、2つの押圧ロール72,73と、1つの補助ロール74とを備え、これら3つのロール72〜74が有機的に組み合わさったロールコーター機構を有している。

【0059】

3つのロール72〜74は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、各軸線が押圧ロール63〜65の軸線に対して平行となるように上下方向に連続して配置されている。

押圧ロール72は、その上端が下ロール65の下端と同じ高さ位置となるように設置されており、積層樹脂シート53に対して下側から当接している。また、押圧ロール72の下部は、第1液収容部78に貯められた、帯電防止剤を含有する溶液(帯電防止剤溶液)に浸かっている。これにより、下ロール65から送出される積層樹脂シート53を送出直後の高さで支持したまま、積層樹脂シート53の下面75(主面18)に帯電防止剤溶液を塗布できるので、塗布の作業性を向上させることができる。押圧ロール72は、フリーローラであり、積層樹脂シート53の下面75に対して回動可能に接触している。

【0060】

第1液収容部78に貯められた帯電防止剤溶液は、ポリエーテル変性シリコーンを含む帯電防止剤を水や有機溶剤に溶解させた溶液である。溶液中、ポリエーテル変性シリコーン(帯電防止剤)の含有量は、0.02重量%〜5重量%、好ましくは0.1重量%〜2重量%、さらに好ましくは0.5重量%〜2重量%である。帯電防止剤の含有量がこの範囲内であれば、持続性に優れ、高度に制御された帯電防止性能を安定的に光拡散板10に付与することができる。そのため、帯電防止剤の移行による光拡散板10の表面汚染、および光拡散板10と光学フィルム4との密着ムラの発生を良好に抑制することができる。

【0061】

また、溶液の調製に使用されるポリエーテル変性シリコーンの動粘度は、溶媒への溶解性や塗り易さの観点から、20cSt〜10000cStであることが好ましく、100cSt〜5000cStであることがさらに好ましい。

ポリエーテル変性シリコーン(帯電防止剤)の市販品としては、例えば、東レ・ダウコーニング社製「SH3771」「SH3771M」「SH2162」「SH3746」「SF8427」「BY16−201」、モメンティブ・パフォーマンス・マテリアルズ社製「TSF4440」「TSF4452」などが挙げられる。これらの市販品を、水や有機溶剤により適当に希釈・溶解することにより、上記した範囲でポリエーテル変性シリコーンを含有する溶液を調製することができる。

【0062】

溶媒として用いられる有機溶剤としては、特に制限されず、例えば、エーテル類、芳香族炭化水素類、ケトン類、アルコール類、エステル類、アミド類などが挙げられ、好ましくは、アルコール類が挙げられる。アルコール類として具体的には、メタノール、エタノール、プロパノール、ブタノール、ヘキサノール、シクロヘキサノール、エチレングリコール、プロピレングリコールおよびグリセリンなどが挙げられる。これらの有機溶剤は、単独使用または2種以上併用(水との併用を含む)することができる。

【0063】

押圧ロール73は、その回転軸がモータ(図示せず)に接続されていて、積層樹脂シート53における押圧ロール72の当接位置(接触位置)と同じ位置において、上側から積層樹脂シート53の上面76に対して反時計回りに回転可能に接触している。押圧ロール73の周面77は、ゴム材料からなることが好ましい。ゴム材料としては、例えば、JIS K6253に準拠して測定される硬度が、A30〜A90のゴム材料、具体的には、NBR系ゴムなどが挙げられ、例えば、これらのゴム製シートを周面77に取り付けることにより、周面77をゴム製にすることができる。また、押圧ロール73の周面77形状は、例えば、クラウン加工されることにより、軸方向中央部が両端部よりも盛り上がっていることが好ましい。

【0064】

補助ロール74は、その回転軸がモータ(図示せず)に接続されていて、押圧ロール73の軸線と、積層樹脂シート53に対する押圧ロール73の接触線とを含む第1の平面79よりも積層樹脂シート53の送出方向上流側に傾斜した角度位置において、押圧ロール73の周面77に対して時計回りに回転可能に接触している。具体的には、補助ロール74と押圧ロール73とのなす角度、すなわち、補助ロール74の軸線と押圧ロール73の軸線とを含む第2の平面80と第1の平面79とのなす角度θが、例えば、10°〜90°、好ましくは、15°〜65°となるように押圧ロール73に回転接触している。

【0065】

補助ロール74が傾斜して押圧ロール73に接触することにより、押圧ロール73の上方には、押圧ロール73の周面77と補助ロール74の周面81とが協働して区画するロール72〜74の軸線方向に長手な液溜まり部82が、シートの送出方向下流側に開放して形成されている。

また、補助ロール74の周面81の材質は、押圧ロール73の周面77の材質と同じであることが好ましい。つまり、補助ロール74の周面81は、ゴム材料からなることが好ましい。なお、補助ロール74の周面81の材質は、スポンジ製であってもよい。また、補助ロール74の周面81形状は、例えば、フラット加工されることにより、軸方向中央部および両端部が平坦であることが好ましい。押圧ロール73の周面77形状がクラウン加工されており、補助ロール74の周面81形状がフラット加工されていることにより、これらロール73,74の接触状態を良好にすることができる。

【0066】

液溜まり部82の上方には、複数の供給ノズル83が、液溜まり部82の長手方向(押圧ロール73の軸方向)に互いに等しい間隔をあけて設置されている。液溜まり部82への帯電防止剤の供給は、例えば、供給ノズル83から帯電防止剤を滴下することにより行なわれる。なお、供給ノズル83は、液溜まり部82における長手方向中央部1箇所だけに設けられていてもよい。

【0067】

供給ノズル83は、第2液収容部84に接続されている。第2液収容部84には、帯電防止剤溶液が貯められている。第2液収容部84に貯められた帯電防止剤溶液としては、例えば、第1液収容部78に貯められた帯電防止剤溶液と同様のものが挙げられる。

一対の引取用ロール群56は、積層樹脂シート53を厚さ方向両側から挟み込む一対の引取ロール85,86を含んでいる。

【0068】

引取ロール85,86は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、下側の引取ロール85の上端が下ロール65の下端と同じ高さ位置となるように対向設置されている。これにより、下ロール65から送出される積層樹脂シート53を、送出直後の高さで支持したまま水平搬送できるので、搬送抵抗を小さくすることができる。

【0069】

次いで、上記した製造装置を用いた積層樹脂シート53の製造方法を説明する。

(1)シート製造工程

まず、第1押出機57のホッパ61に基材層14の原料樹脂(A)が投入され、溶融混練された後、フィードブロック59に供給される。一方、第2押出機58のホッパ62に背面層15の原料樹脂(B)が投入され、溶融混練された後、フィードブロック59に供給される。第1押出機57および第2押出機58のシリンダ温度は、例えば、190℃〜250℃に設定される。

【0070】

次いで、フィードブロック59内の樹脂が、ダイ60から共押出しされることにより、連続的に下側の基材層14および上側の背面層15からなる2層の積層樹脂シート53として押し出される。

(2)転写工程

ダイ60から押し出された積層樹脂シート53は、押圧ロール63〜65で押圧・冷却されることによって成形される。

【0071】

具体的には、ダイ60から共押出しされた樹脂は、上ロール63と中間ロール64とで挟み込まれて押圧された後、中間ロール64の周面67に下面75(背面側の主面18)が密着して搬送され、その際に冷却される。上ロール63および中間ロール64の表面温度としては、積層樹脂シート53の押出温度よりも低いことが好ましく、例えば、50℃〜120℃である。そして、上ロール63と中間ロール64との押圧の際、積層樹脂シート53の下面75(背面側の主面18)には、中間ロール64のマット転写型68の形状が転写されて微細な凹凸19が多数形成される。

【0072】

その後、中間ロール64と下ロール65とで挟み込まれて押圧される。下ロール65の表面温度としては、例えば、50℃〜120℃である。そして、中間ロール64と下ロール65との押圧の際、積層樹脂シート53の上面76(前面側の主面16)には、凹版転写型70の表面形状が転写されることによりシートの流れ方向(送出方向)に平行な筋状の半円凸部17が多数本形成される。

【0073】

その後、積層樹脂シート53は、下ロール65の周面69に上面76が密着して搬送され、下ロール65の下端から塗布用ロール群55へと水平方向に送出される。

(3)塗布工程

塗布用ロール群55では、押圧ロール73が下ロール65と同方向に回転(反時計回り回転)し、それに伴って補助ロール74が同期回転する。

【0074】

そして、供給ノズル83から液溜まり部82に供給された帯電防止剤が、押圧ロール73の回転により液溜まり部82を通過する押圧ロール73の周面77に連続的に付着し、積層樹脂シート53に対する押圧ロール73の当接位置に至るまで、周面77に付着した状態で運ばれる。

そして、押圧ロール73と積層樹脂シート53との当接位置では、積層樹脂シート53の上面76が、帯電防止剤が付着した周面77で押圧される。これにより、積層樹脂シート53の半円凸部17が帯電防止剤に接触して、半円凸部17が形成された上面76に帯電防止剤が均一に塗布される。

【0075】

一方、押圧ロール72が中間ロール64と同回転(時計周り回転)する。そして、第1液収容部78に貯められた帯電防止剤が、押圧ロール72の回転により第1液収容部78を通過する押圧ロール72の周面に連続的に付着し、積層樹脂シート53に対する押圧ロール72の当接位置に至るまで、周面に付着した状態で運ばれる。

そして、押圧ロール72と積層樹脂シート53との当接位置では、積層樹脂シート53の下面75が、帯電防止剤が付着した周面で押圧される。これにより、積層樹脂シート53の微細な凹凸19が帯電防止剤に接触して、微細な凹凸19が形成された下面75に帯電防止剤が均一に塗布される。

【0076】

これにより、積層樹脂シート53の両面75,76に帯電防止剤が塗布される。

なお、帯電防止剤の塗布量は、帯電防止剤が溶液中に上記範囲で含有されている場合において、各面75,76に対して、500mg/m2〜2000mg/m2、好ましくは、500mg/m2〜1500mg/m2、さらに好ましくは、1000mg/m2〜1500mg/m2である。

(4)乾燥工程

帯電防止剤の塗布後、積層樹脂シート53を、例えば、20℃〜180℃、好ましくは、30℃〜100℃で乾燥させる。これにより、帯電防止剤溶液の溶媒成分を蒸発させ、積層樹脂シート53の両面75,76に帯電防止剤を担持させる。なお、乾燥方法としては、特に制限されず、例えば、送風乾燥法、熱風乾燥法、赤外線乾燥法などが挙げられる。

(5)引取工程

その後は、一対の引取ロール85,86により引き取られて積層樹脂シート53が製造される。この後、積層樹脂シート53がさらに冷却された後、適当な大きさで切断されることにより、上記光拡散板10を得ることができる。

(6)作用効果

以上のように、本実施形態の樹脂シート53によれば、上面76(前面側の主面16)および下面75(背面側の主面18)に、8〜20のHLB値を有するポリエーテル変性シリコーン(帯電防止剤)が、0.1mg/m2〜50mg/m2で担持されているので、樹脂シート53に帯電防止性能を付与することができる。また、この樹脂シート53を用いて得られた光拡散板10として使用したときに、帯電防止剤の移行による光拡散板10の表面汚染を抑制することができる。また、その光拡散板10が光学フィルム4と組み合わせて用いられる際の密着ムラを抑制することができる。なお、密着ムラとは、光拡散板10が光学フィルム4と密着する部分と、光拡散板10が光学フィルム4と密着しない部分とが生じることをいう。密着ムラが生ずると、密着部分において光拡散板10と光学フィルム4との間に空気層が存在しないことになり、空気層が存在する非密着部分と比べて、光線の通過量や通過方向が異なることとなって、表示ムラを生じてしまう。

【0077】

これに対し、光拡散板10を備えたバックライトシステム2および液晶ディスプレイ1によれば、光拡散板10上に光学フィルム4を配置しても、光拡散板10と光学フィルム4との密着ムラを抑制することができる。その結果、液晶ディスプレイ1における表示ムラを抑制することができ、高品質な光を得ることができる。

さらに、本実施形態の樹脂シート53の製造方法によれば、樹脂シート53の上面76および下面75に帯電防止剤を含有する溶液を塗布し、その後乾燥させる手法であるため、樹脂シート53を経済的に作製することができる。

【0078】

以上、本発明の一実施形態について説明したが、この発明はさらに他の実施形態で実施することもできる。

例えば、光拡散板(樹脂シート)は、光拡散板10のような2層樹脂板に限定されるものではなく、例えば、単層樹脂板、3層樹脂板、4層以上の層からなる樹脂板であってもよい。

【0079】

また、光拡散板10の表面形状は、シリンドリカルレンズ形状およびマット面形状(エンボス仕上げ)に限らず、光拡散板10の光拡散性を向上するために種々の形状に加工されたものであってもよい。また、前面側の主面16と背面側の主面18の形状は同じであってもよく、異なっていてもよい。

また、前述の実施形態では、ロールコーター法により、帯電防止剤溶液を積層樹脂シート53に塗布したが、帯電防止剤溶液の塗布方法としては、例えば、スプレーコート法、リップコート法、ナイフコーター法、グラビアコーター法、バーコーター法、ディップコーター法、ダイコーター法などを採用することもできる。

【0080】

また、光拡散板10は、バックライト用の光拡散板として好適に用いられるが、特にこのような用途に限定されるものではない。

また、バックライトシステム2は、液晶ディスプレイ用の面光源装置として好適に用いられるが、特にこのような用途に限定されるものではない。

【実施例】

【0081】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

<積層樹脂シートの原料>

積層樹脂シートの原料として、以下の(1)〜(8)の材料を準備した。

(1)透光性樹脂A

スチレン樹脂(東洋スチレン株式会社製「HRM40」 屈折率1.59)

(2)帯電防止剤溶液A

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3771」 HLB値=13 動粘度=320cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Aを調製した。

(3)帯電防止剤溶液B

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「FZ2162」 HLB値=14 動粘度=180cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Bを調製した。

(4)帯電防止剤溶液C

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3771M」 HLB値=13 動粘度=300cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Cを調製した。

(5)帯電防止剤溶液D

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH3746」 HLB値=15 動粘度=120cSt)1.01重量部と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Dを調製した。

(6)帯電防止剤溶液E

ポリエーテル変性シリコーン(東レ・ダウコーニング社製「SH8400」 HLB値=7 動粘度=300cSt)5.26重量部と、エタノール100重量部とを混合した。これにより、帯電防止剤含有量が5.0重量%の溶液Eを調製した。

(7)帯電防止剤溶液F

帯電防止剤(日本純薬株式会社製「SAT−6C」)3.09重量部(うち、帯電防止剤有効成分含有量は1.03重量部)と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Fを調製した。

(8)帯電防止剤溶液G

帯電防止剤(ライオン・アクゾ株式会社製「アーガード16−29」)3.09重量部(うち、帯電防止剤有効成分含有量は1.03重量部)と、イオン交換水90重量部と、エタノール10重量部とを混合した。これにより、帯電防止剤含有量が1.0重量%の溶液Gを調製した。

<実施例および比較例>

(実施例1)

1.積層樹脂シートの製造装置の構成

図5に示す樹脂シート製造装置51と同様の構成を有する装置を用いた。なお、押圧ロール群および塗布用ロール群の条件を以下の通りとした。

(1)上ロール

周面が鏡面加工された金属製ロール(直径:450mm)。

(2)中間ロール

周面にマット転写型が設けられた金属製ロール(直径:450mm)。すなわち、中間ロールの周面は、微細な凹凸が多数形成されてなるマット面とされている。

(3)下ロール

周面に凹版転写型が設けられた金属製ロール(直径:450mm)。すなわち、下ロールの周面には、周方向に一周する断面半円弧状の凹溝が、互いに平行に多数本筋状に形成されている。

(4)押圧ロール(上側)

周面がゴム製で、周面形状がクラウン加工された金属製ロール(直径50mm)。

(5)補助ロール

周面がゴム製で、周面形状がフラット加工された金属製ロール(直径50mm)。また、補助ロールと上側の押圧ロールとのなす角度(第2の平面と第1の平面とのなす角度θ)が20°となるように設置した。

(6)押圧ロール(下側)

押圧ロール(上側)と同じロールを用いた。

2.具体的な製造方法

透光性樹脂A100重量部を、シリンダ内の温度が190℃〜250℃の第1押出機で溶融混練した後、2層分配型フィードブロックに供給した。また、透光性樹脂A100重量部を、シリンダ内の温度が190℃〜250℃の第2押出機で溶融混練した後、上記2層分配型フィードブロックに供給した。

【0082】

次いで、第1押出機からフィードブロックに供給された樹脂が基材層(樹脂(A)層)となり、第2押出機からフィードブロックに供給された樹脂が背面層(樹脂(B)層)となるように、フィードブロック内の樹脂を、押出樹脂温度250℃でマルチマニホールドダイ(幅:1500mm)により共押出しした後、上、中間および下ロールで押圧・冷却することによって、幅1300mm、総厚さ2.0mm(基材層1.95mm、背面層0.05mm)の2層の積層樹脂シートを作製した。

【0083】

積層樹脂シートの作製過程では、ダイから共押出しされた樹脂は、上ロールと中間ロールとで挟み込まれて押圧された後、中間ロールの周面に密着して搬送され、その際に冷却された。中間ロールの周面にマット転写型が設けられているので、上ロールと中間ロールとの押圧の際、樹脂シートの背面層(樹脂(B)層)側の主面には、マット転写型が転写されることにより微細な凹凸が多数形成された。

【0084】

その後、中間ロールと下ロールとで挟み込まれて押圧された。下ロールの周面に凹版転写型が備えられているので、中間ロールと下ロールとの押圧の際、樹脂シートの基材層(樹脂(A)層)側の主面には、凹版転写型が転写されることによりシートの流れ方向に平行な筋状の半円凸部が多数本形成された。

また、上ロールの表面温度が65℃、中間ロールの表面温度が77℃、下ロールの表面温度が98℃となるように、各ロールの表面温度を調整した。

【0085】

塗布用ロール群においては、上側および下側の押圧ロールにより、積層樹脂シートの両面(前面側および背面側、つまり、図5の主面76(16)側および主面75(18)側))に帯電防止剤溶液Aを、1000mg/m2〜1500mg/m2で塗布した。なお、上側の押圧ロールの液溜まり部には、上側の押圧ロールの軸方向1mごとに帯電防止剤溶液Aを70mL/秒〜100mL/秒で滴下した。また、積層樹脂シートの生産速度は4.0m/分であった。

【0086】

帯電防止剤溶液Aの塗布後、積層樹脂シートをエアナイフにて送風乾燥して、積層樹脂シートの両面に帯電防止剤を担持させた(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例2)

帯電防止剤溶液Aを、帯電防止剤溶液Bに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例3)

帯電防止剤溶液Aを、帯電防止剤溶液Cに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例4)

帯電防止剤溶液Aを、帯電防止剤溶液Dに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(実施例5)

帯電防止剤溶液Aを、帯電防止剤溶液Eに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:50mg/m2、背面側:50mg/m2)。

(比較例1)

帯電防止剤溶液Aを、帯電防止剤溶液Fに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

(比較例2)

帯電防止剤溶液Aを、帯電防止剤溶液Gに変更したこと以外は、実施例1と同様の方法・条件により、帯電防止剤を担持した積層樹脂シートを作製した(担持量は、前面側:10mg/m2〜15mg/m2、背面側:10mg/m2〜15mg/m2)。

<物性評価>

1.光拡散板の作製

上記実施例および比較例で作製された各積層樹脂シートを適当な長さで切断することにより、光拡散板を作製した。作製された光拡散板について、以下の2〜5の物性測定を実施した。結果を表1に示す。

2.表面抵抗値

JIS K6911に準拠し、絶縁計(株式会社東亜ディーケーケー製「SM−8220」)および平板試料用電極(株式会社東亜ディーケーケー製「SME−8311」)を用いて、光拡散板の両面について、初期の表面抵抗値(Ω/□)を測定した。なお、測定前に測定試料の状態を調整するため、23℃×湿度50%RHの条件下で6時間放置した。測定は、両面について片面1点ずつ測定し、各面の測定値を表1に示した。

3.塗布表面の均一性

帯電防止剤溶液の塗布・乾燥処理の前後において、光拡散板の変色および表面状態の変化が全くなかったものを「○」とし、変色または表面状態の変化が顕著であったものを「×」とした。

4.実装表示ムラ

図1に示す液晶ディスプレイ1の構成にしたがって、32型陰極管直下型液晶ディスプレイを組立てた。そして、その液晶ディスプレイの陰極管バックライト(線状光源)点灯時の表示ムラを確認した。表示ムラが全くなかったものを「○」とし、目視にて表示ムラが確認されたものを「×」とした。なお、光拡散板上に積層される光学フィルムとして、大日本印刷株式会社製「プリズムフィルムPM6」を使用した。

5.密着ムラ・移行有無

光拡散板と光学フィルム(大日本印刷株式会社製「プリズムフィルムPM6」)とを積層したサンプルを、ラミネーター(住友スリーエム株式会社製「LS−1000」)を用い、速度50mm/secにて1.0MPaの圧力をかけ、密着ムラ・移行現象の促進試

験を実施した。ラミネーター通過後のサンプルをバックライト上で確認し、ライト点灯時の光拡散板と光学フィルムとの密着ムラを目視にて評価した。下記式により密着ムラの占有面積率(%)を算出した。

【0087】

密着ムラ占有面積率=密着ムラ発生面積/評価全体面積×100(%)

また、促進試験後、光拡散板と光学フィルムとの密着面について、目視にて帯電防止剤の移行が全くなかったものを「無」とし、移行があったものを「有」とした。

6.考察

表1に示すように、実施例1〜5の光拡散板の初期表面抵抗値は、全て1×109Ω/□〜1×1014Ω/□の範囲内であった。この事実から、個々の光拡散板の帯電防止性能が良好であることが確認された。また、実施例1〜5の光拡散板の物性評価では、実装表示ムラ、および密着ムラ・移行現象の促進試験における密着および移行が全く確認されなかった。

【0088】

一方、比較例1および2の光拡散板の物性評価では、実装表示ムラ、および密着ムラ・移行現象の促進試験における密着と移行が確認された。

以上の結果から、ポリエーテル変性シリコーンからなる帯電防止剤をその主面に担持する光拡散板によれば、優れた帯電防止性能を発現しつつ、帯電防止剤の移行による表面汚染を抑制でき、さらには、光学フィルムと組み合わせて用いられたときに、光学フィルムとの密着ムラの発生を良好に抑制できることがわかった。

【0089】

とりわけ、8〜20のHLB値を有するポリエーテル変性シリコーンを、光拡散板の主面に塗布することにより担持させる手法では(実施例1〜4)、低濃度かつ少ない担持量のポリエーテル変性シリコーンにより、光拡散板に優れた帯電防止性能を付与できることがわかった。その結果、光拡散板を経済的に製造することができる。さらに、水に対する8〜20のHLB値を有するポリエーテル変性シリコーンの溶解性は良好であるため、ポリエーテル変性シリコーンを含む帯電防止剤溶液を水性化して使用することができる。その結果、製造工程におけるVOCの排出を抑制することができる。

【0090】

【表1】

【符号の説明】

【0091】

1 液晶ディスプレイ

2 バックライトシステム

3 液晶パネル

4 光学フィルム

7 ランプボックス

8 線状光源

9 開放面

10 光拡散板

16 (光拡散板の前面側の)主面

18 (光拡散板の背面側の)主面

53 積層樹脂シート

75 (積層樹脂シートの)下面

76 (積層樹脂シートの)上面

【特許請求の範囲】

【請求項1】

少なくとも一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤を担持していることを特徴とする、樹脂シート。

【請求項2】

担持されるポリエーテル変性シリコーンのHLB値が8〜20であることを特徴とする、請求項1に記載の樹脂シート。

【請求項3】

前記帯電防止剤が、0.1mg/m2〜50mg/m2の範囲で担持されていることを特徴とする、請求項1または2に記載の樹脂シート。

【請求項4】

前面側が開放された箱状に形成された樹脂製のランプボックスと、

前記ランプボックスの開放面に対向するように、前記ランプボックス内に互いに離間して配置された複数の光源と、

前記ランプボックスの前記開放面を塞ぐように前記光源に対向配置され、請求項1〜3のいずれかに記載の樹脂シートからなる光拡散板とを備えていることを特徴とする、面光源装置。

【請求項5】

請求項4に記載の面光源装置と、

前記面光源装置の前記光拡散板の前方に配置された液晶パネルとを備えていることを特徴とする、液晶表示装置。

【請求項6】

前記面光源装置における前記光拡散板と前記液晶パネルとの間に介在され、少なくとも一方の面の表面抵抗値が1×1013Ω/□以上である光学フィルムを備えていることを特徴とする請求項5に記載の液晶表示装置。

【請求項7】

20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液を、樹脂シートの少なくとも一方の面に500mg/m2〜2000mg/m2塗布した後、乾燥させることを特徴とする、樹脂シートの製造方法。

【請求項8】

使用されるポリエーテル変性シリコーンのHLB値が8〜20であることを特徴とする、請求項7に記載の樹脂シートの製造方法。

【請求項1】

少なくとも一方の面に、ポリエーテル変性シリコーンからなる帯電防止剤を担持していることを特徴とする、樹脂シート。

【請求項2】

担持されるポリエーテル変性シリコーンのHLB値が8〜20であることを特徴とする、請求項1に記載の樹脂シート。

【請求項3】

前記帯電防止剤が、0.1mg/m2〜50mg/m2の範囲で担持されていることを特徴とする、請求項1または2に記載の樹脂シート。

【請求項4】

前面側が開放された箱状に形成された樹脂製のランプボックスと、

前記ランプボックスの開放面に対向するように、前記ランプボックス内に互いに離間して配置された複数の光源と、

前記ランプボックスの前記開放面を塞ぐように前記光源に対向配置され、請求項1〜3のいずれかに記載の樹脂シートからなる光拡散板とを備えていることを特徴とする、面光源装置。

【請求項5】

請求項4に記載の面光源装置と、

前記面光源装置の前記光拡散板の前方に配置された液晶パネルとを備えていることを特徴とする、液晶表示装置。

【請求項6】

前記面光源装置における前記光拡散板と前記液晶パネルとの間に介在され、少なくとも一方の面の表面抵抗値が1×1013Ω/□以上である光学フィルムを備えていることを特徴とする請求項5に記載の液晶表示装置。

【請求項7】

20cSt〜10000cStの動粘度を有するポリエーテル変性シリコーンを0.02重量%〜5重量%含有する溶液を、樹脂シートの少なくとも一方の面に500mg/m2〜2000mg/m2塗布した後、乾燥させることを特徴とする、樹脂シートの製造方法。

【請求項8】

使用されるポリエーテル変性シリコーンのHLB値が8〜20であることを特徴とする、請求項7に記載の樹脂シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−213977(P2011−213977A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−100032(P2010−100032)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]