樹脂ダイヤフラムのシール方法

【課題】レーザー光による加熱により、フッ素樹脂から成るダイアフラムとハウジングとが一体となり、シール機能の信頼性を増大する。

【解決手段】下ハウジング12、ダイアフラム13を非溶融性フッ素樹脂のブロック材から切削により形成している。そして、ダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aとの間に、熱可塑性フッ素樹脂による円環状の溶融樹脂シート24を挟着し、ダイアフラム13の上に吸熱材19を載置し、治具により固定する。吸熱材19側から加熱用レーザー光を照射すると、ドット25で示すように溶融樹脂シート24が溶融して、フランジ部12aとフランジ部13bとを接着する。また、レーザー光Lの照射中に吸熱材19はダイアフラム13の上面から熱を吸収して、ダイアフラム13の変質を防止する。

【解決手段】下ハウジング12、ダイアフラム13を非溶融性フッ素樹脂のブロック材から切削により形成している。そして、ダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aとの間に、熱可塑性フッ素樹脂による円環状の溶融樹脂シート24を挟着し、ダイアフラム13の上に吸熱材19を載置し、治具により固定する。吸熱材19側から加熱用レーザー光を照射すると、ドット25で示すように溶融樹脂シート24が溶融して、フランジ部12aとフランジ部13bとを接着する。また、レーザー光Lの照射中に吸熱材19はダイアフラム13の上面から熱を吸収して、ダイアフラム13の変質を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バルブ等に用いる樹脂ダイヤフラムのシール方法に関するものである。

【背景技術】

【0002】

半導体製造ラインにおいては、劇薬である強酸類や高温流体を使用することが多く、配管、センサ、バルブには耐薬品性などの性能が要求されるため、流体を隔離するための可動部のダイアフラムに、例えば特許文献1のように殆どがフッ素樹脂を使用している。

【0003】

しかし、フッ素樹脂は接着が殆ど不可能であり、技能者における手作業による溶接により行っている。また、加熱によるフッ素酸ガス等の有毒ガスの発生も考えられ、作業者の健康を守るための作業環境を配慮する必要がある。

【0004】

フッ素樹脂の溶着は、例えば特許文献1のように高温下での電子線の照射により行う場合もあるが、高い技能が要求され、溶接後に外観を整えるため二次加工を必要とすることがある。また、ダイアフラムなどのように薄物の溶接は極めて困難で、設計上の工夫が必要である。

【0005】

また、従来のフッ素樹脂製バルブの本体とダイアフラムのシールは、図7に示すようにダイアフラム1を上下のハウジング2、3間に設置して、複数本のねじ4等で締め付ける密封構造が採用されている。即ち、シール部分にV突起5や溝6を設けるなどの工夫により、フッ素樹脂自身が持っている反発力でシール機能を保持している。

【0006】

しかし、この構造は基本的に構成材料に温度履歴により永久歪が生じて、組成変形し反発力が減衰するクリープ現象が発生してシール機能が低下し、内部流体の漏れが発生する虞れがある。また、ねじ4による締め付けにより密封をしているため、ねじ4を均等に締め付ける必要があり、組立作業者の熟練が要求され、更にシール部を構成する部品同士の接触面にも高度の面精度が要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−105859号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上述の問題を解消し、フッ素樹脂ダイアフラムをフッ素樹脂製のハウジングに良好に溶着し得る樹脂ダイヤフラムのシール方法を提供することにある。

【課題を解決するための手段】

【0009】

上述の目的を達成するための本発明に係る樹脂ダイヤフラムのシール方法は、非溶融性フッ素樹脂から成るハウジングのフランジ部と同様に非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記2つのフランジ部間に熱可塑性フッ素樹脂から成る溶融樹脂シートを介在し、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記溶融樹脂シートを溶融して前記フランジ部同士を溶着することを特徴とする。

【0010】

また、本発明に係る樹脂ダイヤフラムのシール方法は、熱可塑性フッ素樹脂から成るハウジングのフランジ部と非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記ハウジングのフランジ部を溶融して前記フランジ部同士を溶着することを特徴とする。

【発明の効果】

【0011】

本発明に係る樹脂ダイヤフラムのシール方法によれば、レーザー光による加熱により、フッ素樹脂から成るダイアフラムとハウジングとが溶着により確実に一体となり、液漏れが生ずることはなく、有毒ガスの発生もなく、シール機能の信頼性が増大する。

【図面の簡単な説明】

【0012】

【図1】実施例1のバルブの断面図である。

【図2】実施例1の溶着方法の説明図である。

【図3】実施例1の溶着方法の説明図である。

【図4】実施例2の溶着方法の説明図である。

【図5】変性PTFE同士を溶着した場合のグラフ図である。

【図6】溶融樹脂シートを介在して変性PTFE同士を溶着した場合のグラフ図である。

【図7】従来のバルブの断面図である。

【発明を実施するための形態】

【0013】

本発明を図1〜図6に図示の実施例に基づいて詳細に説明する。

【実施例1】

【0014】

図1はフッ素樹脂製のダイアフラムを使用したバルブの断面図である。例えば、PFA(Tetrafluoroethylene Perflouroalkoxy vimyl ether copolymer)などの熱可塑性フッ素樹脂から成り、射出成型により成型された上下のハウジング11、12の間に、例えばPTFE(Polytetrafluoroethylene)、変性PTFEなどの非溶融性フッ素樹脂から成るダイアフラム13が介在されている。ダイアフラム13の上部には駆動棒14、下部には弁部15が一体に形成され、弁部15は下ハウジング12の孔部16内に挿入自在とされている。なお、この場合に溶着を必要としない上ハウジング11は非溶融性フッ素樹脂から成っていても支障はない。

【0015】

上ハウジング11の上方には駆動部17が固定され、駆動棒14の先端は駆動部17に連結され、ダイアフラム13の中央のダイアフラム部13aは駆動部17により駆動棒14を介して上下に可動とされている。ダイアフラム部13aには使用中に繰り返しの屈曲が加わるため、繰り返して使用してもクラック等が発生しないように、ダイアフラム13は上述の非溶融性フッ素樹脂から成り、そのブロック体から削り出して形成され、更に周囲にはフランジ部13bが設けられている。

【0016】

図2はダイアフラム13を弁体である下ハウジング12に溶着する場合の説明図である。図1のバルブにおいて、弁室18内を密封するために下ハウジング12とダイアフラム13を溶着により密着することが必要であり、例えばダイアフラム13の厚み0.3mmのフランジ部13bを、下ハウジング12の例えば厚み10mmのフランジ部12aの上に重ねる。更に、フランジ部13bの非溶着面側に、押さえ部材を兼ねた円環状の例えば厚み5mmの吸熱材19を載置する。

【0017】

フランジ部12a、フランジ部13b、吸熱材19には、予めボルト孔12b、13c、19aが穿孔されており、ボルト孔12b、13c、19aを基準に、図示しない治具を用いて正確に位置決めして積層し固定する。

【0018】

なお、吸熱材19は熱伝導性が良好であると共に、レーザー光により加熱されることなく、レーザー光を透過させる材料である必要があり、例えばジンクセレン、ゲルマニウム、シリコンなどが好適である。

【0019】

そして、吸熱材19の上方から図3に示すように例えば炭酸ガスレーザー光源から発生した加熱用レーザー光Lを円環状に、必要であれば複数回走査して照射し、ダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aを加熱する。なお、レーザー光はフランジ部13b、フランジ部12aの境界部まで達するようにその強度を調整しておく。レーザー光Lの走査はレーザー光源を回転させても、或いはダイアフラム13等を固定した治具を回転させてもよく、相対的な走査が可能であればよい。

【0020】

この加熱用レーザー光Lの照射により、熱可塑性フッ素樹脂から成るフランジ部12aは320℃程度以上になると溶融が始まる。図2のドット部20で示すように、溶融されたフランジ部12aの一部は、ダイアフラム13のフランジ部13b内にも入り込み、両者の間は円環状に溶着される。

【0021】

この溶着に際して、ダイアフラム13のフランジ部13bの吸熱材19側の昇温は吸熱材19により防止され、フランジ部13bは熱により変質することはない。また、吸熱材19によるフランジ部13bの押さえ込みにより溶着部に変形が生ずることなく両者は良好に溶着され、二次加工を必要とせず、有毒ガスが発生することもない。

【0022】

例えば、溶着部の直径を約20mmとすると、加熱用レーザー光Lの強度、種類にもよるが、120秒程度のレーザー光の円走査で、良好な仕上がりの溶着部が得られる。

【0023】

このようにして溶着した下ハウジング12とダイアフラム13に対し、吸熱材19を取り除き、ダイアフラム13の上から図1に示すように上ハウジング11のフランジ部11aを取り付ける。予め穿孔してある4本のボルト孔12b、13c、上ハウジング11のボルト孔11bに、例えばSUS製のボルト21を挿通し、ナット22により固定する。これにより、上ハウジング11、ダイアフラム13、下ハウジング12は一体として組立てられる。更に、上ハウジング11上に駆動部17を組付けることによりバルブが完成する。

【0024】

流体は例えば下ハウジング12の孔部16から弁室18内に流入し、点線で示す出口23から流出する過程で、駆動棒14によるダイアフラム13の動きによって弁部15の孔部16に対する位置が調整され、流量が制御される。

【実施例2】

【0025】

実施例1においては、下ハウジング12に熱可塑性フッ素樹脂を使用したが、熱可塑性フッ素樹脂は金型により成型が可能という利点があるが、屈曲特性が悪く材料価格が高い欠点がある。

【0026】

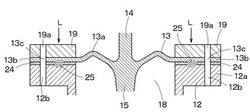

そこで実施例2においては、下ハウジング12はPTFE望ましくは変性PTFEなどの非溶融性フッ素樹脂のブロック材から切削により形成している。そして、図4に示すように非溶融性フッ素樹脂から成るダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aとの間に、例えば厚さ25μmの例えばPFAから成る熱可塑性フッ素樹脂による円環状の溶融樹脂シート24を挟着する。更に、ダイアフラム13の上に吸熱材19を配置し、実施例1と同様に治具により固定する。

【0027】

この状態において、吸熱材19側から加熱用レーザー光を相対的に円環状に照射し走査すると、ドット部25で示すように溶融し易い溶融樹脂シート24が溶融して、フランジ部12aとフランジ部13bとを接着する。また、レーザー光Lの照射中に吸熱材19はダイアフラム13の上面から熱を吸収して、ダイアフラム13が変質することを防止することは実施例1と同様である。

【0028】

なお、例えば変性PTFEの非溶融性フッ素樹脂同士を加熱レーザー光により溶着できないことはないが、図5に示すような特性を得られるのに対し、変性PTFE間にPFAシートを挟んで溶着すると図6に示すような特性が得られた。つまり、図5においては厚さ0.3mmの変性PTFEのシート同士をレーザー光により溶着し、引張強度試験を行った結果であり、1.5mmの歪みにおいて応力5.7MPaで破断した。一方、図6においては、厚さ0.3mmの変性PTFEのシート内に厚さ25μmのPFAから成る溶融樹脂シートを挟んで溶着した場合の結果であり、2.2mmの歪みにおいて応力10.6MPaで破断した。

【0029】

また、同じ破断強度においても伸びが溶融樹脂シート24を用いた方が格段に大きくなる。このように、変性PTFE同士の溶着は、PFAを介したPTFE同士の溶着強度よりも劣ることが確認される。なお、実験によれば溶融樹脂シート24の厚さは25μm程度で十分である。

【0030】

つまり、実施例2のように変性PTFEから成るダイアフラム13と下ハウジング12の間に薄いPFAから成る溶融樹脂シート24を挟んで溶着すると、溶融樹脂シート24がさながら接着剤のような役割を果たし、溶着強度が改善される結果が得られる。

【符号の説明】

【0031】

11、12 ハウジング

13 ダイアフラム

14 駆動棒

15 弁部

19 吸熱材

24 溶融樹脂シート

【技術分野】

【0001】

本発明は、バルブ等に用いる樹脂ダイヤフラムのシール方法に関するものである。

【背景技術】

【0002】

半導体製造ラインにおいては、劇薬である強酸類や高温流体を使用することが多く、配管、センサ、バルブには耐薬品性などの性能が要求されるため、流体を隔離するための可動部のダイアフラムに、例えば特許文献1のように殆どがフッ素樹脂を使用している。

【0003】

しかし、フッ素樹脂は接着が殆ど不可能であり、技能者における手作業による溶接により行っている。また、加熱によるフッ素酸ガス等の有毒ガスの発生も考えられ、作業者の健康を守るための作業環境を配慮する必要がある。

【0004】

フッ素樹脂の溶着は、例えば特許文献1のように高温下での電子線の照射により行う場合もあるが、高い技能が要求され、溶接後に外観を整えるため二次加工を必要とすることがある。また、ダイアフラムなどのように薄物の溶接は極めて困難で、設計上の工夫が必要である。

【0005】

また、従来のフッ素樹脂製バルブの本体とダイアフラムのシールは、図7に示すようにダイアフラム1を上下のハウジング2、3間に設置して、複数本のねじ4等で締め付ける密封構造が採用されている。即ち、シール部分にV突起5や溝6を設けるなどの工夫により、フッ素樹脂自身が持っている反発力でシール機能を保持している。

【0006】

しかし、この構造は基本的に構成材料に温度履歴により永久歪が生じて、組成変形し反発力が減衰するクリープ現象が発生してシール機能が低下し、内部流体の漏れが発生する虞れがある。また、ねじ4による締め付けにより密封をしているため、ねじ4を均等に締め付ける必要があり、組立作業者の熟練が要求され、更にシール部を構成する部品同士の接触面にも高度の面精度が要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−105859号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上述の問題を解消し、フッ素樹脂ダイアフラムをフッ素樹脂製のハウジングに良好に溶着し得る樹脂ダイヤフラムのシール方法を提供することにある。

【課題を解決するための手段】

【0009】

上述の目的を達成するための本発明に係る樹脂ダイヤフラムのシール方法は、非溶融性フッ素樹脂から成るハウジングのフランジ部と同様に非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記2つのフランジ部間に熱可塑性フッ素樹脂から成る溶融樹脂シートを介在し、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記溶融樹脂シートを溶融して前記フランジ部同士を溶着することを特徴とする。

【0010】

また、本発明に係る樹脂ダイヤフラムのシール方法は、熱可塑性フッ素樹脂から成るハウジングのフランジ部と非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記ハウジングのフランジ部を溶融して前記フランジ部同士を溶着することを特徴とする。

【発明の効果】

【0011】

本発明に係る樹脂ダイヤフラムのシール方法によれば、レーザー光による加熱により、フッ素樹脂から成るダイアフラムとハウジングとが溶着により確実に一体となり、液漏れが生ずることはなく、有毒ガスの発生もなく、シール機能の信頼性が増大する。

【図面の簡単な説明】

【0012】

【図1】実施例1のバルブの断面図である。

【図2】実施例1の溶着方法の説明図である。

【図3】実施例1の溶着方法の説明図である。

【図4】実施例2の溶着方法の説明図である。

【図5】変性PTFE同士を溶着した場合のグラフ図である。

【図6】溶融樹脂シートを介在して変性PTFE同士を溶着した場合のグラフ図である。

【図7】従来のバルブの断面図である。

【発明を実施するための形態】

【0013】

本発明を図1〜図6に図示の実施例に基づいて詳細に説明する。

【実施例1】

【0014】

図1はフッ素樹脂製のダイアフラムを使用したバルブの断面図である。例えば、PFA(Tetrafluoroethylene Perflouroalkoxy vimyl ether copolymer)などの熱可塑性フッ素樹脂から成り、射出成型により成型された上下のハウジング11、12の間に、例えばPTFE(Polytetrafluoroethylene)、変性PTFEなどの非溶融性フッ素樹脂から成るダイアフラム13が介在されている。ダイアフラム13の上部には駆動棒14、下部には弁部15が一体に形成され、弁部15は下ハウジング12の孔部16内に挿入自在とされている。なお、この場合に溶着を必要としない上ハウジング11は非溶融性フッ素樹脂から成っていても支障はない。

【0015】

上ハウジング11の上方には駆動部17が固定され、駆動棒14の先端は駆動部17に連結され、ダイアフラム13の中央のダイアフラム部13aは駆動部17により駆動棒14を介して上下に可動とされている。ダイアフラム部13aには使用中に繰り返しの屈曲が加わるため、繰り返して使用してもクラック等が発生しないように、ダイアフラム13は上述の非溶融性フッ素樹脂から成り、そのブロック体から削り出して形成され、更に周囲にはフランジ部13bが設けられている。

【0016】

図2はダイアフラム13を弁体である下ハウジング12に溶着する場合の説明図である。図1のバルブにおいて、弁室18内を密封するために下ハウジング12とダイアフラム13を溶着により密着することが必要であり、例えばダイアフラム13の厚み0.3mmのフランジ部13bを、下ハウジング12の例えば厚み10mmのフランジ部12aの上に重ねる。更に、フランジ部13bの非溶着面側に、押さえ部材を兼ねた円環状の例えば厚み5mmの吸熱材19を載置する。

【0017】

フランジ部12a、フランジ部13b、吸熱材19には、予めボルト孔12b、13c、19aが穿孔されており、ボルト孔12b、13c、19aを基準に、図示しない治具を用いて正確に位置決めして積層し固定する。

【0018】

なお、吸熱材19は熱伝導性が良好であると共に、レーザー光により加熱されることなく、レーザー光を透過させる材料である必要があり、例えばジンクセレン、ゲルマニウム、シリコンなどが好適である。

【0019】

そして、吸熱材19の上方から図3に示すように例えば炭酸ガスレーザー光源から発生した加熱用レーザー光Lを円環状に、必要であれば複数回走査して照射し、ダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aを加熱する。なお、レーザー光はフランジ部13b、フランジ部12aの境界部まで達するようにその強度を調整しておく。レーザー光Lの走査はレーザー光源を回転させても、或いはダイアフラム13等を固定した治具を回転させてもよく、相対的な走査が可能であればよい。

【0020】

この加熱用レーザー光Lの照射により、熱可塑性フッ素樹脂から成るフランジ部12aは320℃程度以上になると溶融が始まる。図2のドット部20で示すように、溶融されたフランジ部12aの一部は、ダイアフラム13のフランジ部13b内にも入り込み、両者の間は円環状に溶着される。

【0021】

この溶着に際して、ダイアフラム13のフランジ部13bの吸熱材19側の昇温は吸熱材19により防止され、フランジ部13bは熱により変質することはない。また、吸熱材19によるフランジ部13bの押さえ込みにより溶着部に変形が生ずることなく両者は良好に溶着され、二次加工を必要とせず、有毒ガスが発生することもない。

【0022】

例えば、溶着部の直径を約20mmとすると、加熱用レーザー光Lの強度、種類にもよるが、120秒程度のレーザー光の円走査で、良好な仕上がりの溶着部が得られる。

【0023】

このようにして溶着した下ハウジング12とダイアフラム13に対し、吸熱材19を取り除き、ダイアフラム13の上から図1に示すように上ハウジング11のフランジ部11aを取り付ける。予め穿孔してある4本のボルト孔12b、13c、上ハウジング11のボルト孔11bに、例えばSUS製のボルト21を挿通し、ナット22により固定する。これにより、上ハウジング11、ダイアフラム13、下ハウジング12は一体として組立てられる。更に、上ハウジング11上に駆動部17を組付けることによりバルブが完成する。

【0024】

流体は例えば下ハウジング12の孔部16から弁室18内に流入し、点線で示す出口23から流出する過程で、駆動棒14によるダイアフラム13の動きによって弁部15の孔部16に対する位置が調整され、流量が制御される。

【実施例2】

【0025】

実施例1においては、下ハウジング12に熱可塑性フッ素樹脂を使用したが、熱可塑性フッ素樹脂は金型により成型が可能という利点があるが、屈曲特性が悪く材料価格が高い欠点がある。

【0026】

そこで実施例2においては、下ハウジング12はPTFE望ましくは変性PTFEなどの非溶融性フッ素樹脂のブロック材から切削により形成している。そして、図4に示すように非溶融性フッ素樹脂から成るダイアフラム13のフランジ部13bと下ハウジング12のフランジ部12aとの間に、例えば厚さ25μmの例えばPFAから成る熱可塑性フッ素樹脂による円環状の溶融樹脂シート24を挟着する。更に、ダイアフラム13の上に吸熱材19を配置し、実施例1と同様に治具により固定する。

【0027】

この状態において、吸熱材19側から加熱用レーザー光を相対的に円環状に照射し走査すると、ドット部25で示すように溶融し易い溶融樹脂シート24が溶融して、フランジ部12aとフランジ部13bとを接着する。また、レーザー光Lの照射中に吸熱材19はダイアフラム13の上面から熱を吸収して、ダイアフラム13が変質することを防止することは実施例1と同様である。

【0028】

なお、例えば変性PTFEの非溶融性フッ素樹脂同士を加熱レーザー光により溶着できないことはないが、図5に示すような特性を得られるのに対し、変性PTFE間にPFAシートを挟んで溶着すると図6に示すような特性が得られた。つまり、図5においては厚さ0.3mmの変性PTFEのシート同士をレーザー光により溶着し、引張強度試験を行った結果であり、1.5mmの歪みにおいて応力5.7MPaで破断した。一方、図6においては、厚さ0.3mmの変性PTFEのシート内に厚さ25μmのPFAから成る溶融樹脂シートを挟んで溶着した場合の結果であり、2.2mmの歪みにおいて応力10.6MPaで破断した。

【0029】

また、同じ破断強度においても伸びが溶融樹脂シート24を用いた方が格段に大きくなる。このように、変性PTFE同士の溶着は、PFAを介したPTFE同士の溶着強度よりも劣ることが確認される。なお、実験によれば溶融樹脂シート24の厚さは25μm程度で十分である。

【0030】

つまり、実施例2のように変性PTFEから成るダイアフラム13と下ハウジング12の間に薄いPFAから成る溶融樹脂シート24を挟んで溶着すると、溶融樹脂シート24がさながら接着剤のような役割を果たし、溶着強度が改善される結果が得られる。

【符号の説明】

【0031】

11、12 ハウジング

13 ダイアフラム

14 駆動棒

15 弁部

19 吸熱材

24 溶融樹脂シート

【特許請求の範囲】

【請求項1】

非溶融性フッ素樹脂から成るハウジングのフランジ部と同様に非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記2つのフランジ部間に熱可塑性フッ素樹脂から成る溶融樹脂シートを介在し、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記溶融樹脂シートを溶融して前記フランジ部同士を溶着することを特徴とする樹脂ダイヤフラムのシール方法。

【請求項2】

熱可塑性フッ素樹脂から成るハウジングのフランジ部と非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記ハウジングのフランジ部を溶融して前記フランジ部同士を溶着することを特徴とする樹脂ダイヤフラムのシール方法。

【請求項3】

前記非溶融性フッ素樹脂はPTFE又は変性PTFEとしたことを特徴とする請求項1又は2に記載の樹脂ダイヤフラムのシール方法。

【請求項4】

前記熱可塑性フッ素樹脂はPFAとしたことを特徴とする請求項2に記載の樹脂ダイヤフラムのシール方法。

【請求項5】

前記加熱用レーザー光は前記フランジ部に対し相対的に移動して照射することを特徴とする請求項1〜4の何れか1つの請求項に記載の樹脂ダイヤフラムのシール方法。

【請求項1】

非溶融性フッ素樹脂から成るハウジングのフランジ部と同様に非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記2つのフランジ部間に熱可塑性フッ素樹脂から成る溶融樹脂シートを介在し、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記溶融樹脂シートを溶融して前記フランジ部同士を溶着することを特徴とする樹脂ダイヤフラムのシール方法。

【請求項2】

熱可塑性フッ素樹脂から成るハウジングのフランジ部と非溶融性フッ素樹脂から成るダイアフラムのフランジ部とを溶着する樹脂ダイヤフラムのシール方法において、前記ダイアフラムの非溶着面側に熱伝導性が良好でレーザー光により加熱されずレーザー光を透過する吸熱材を配置し、前記吸熱材側から加熱用レーザー光を照射して前記ハウジングのフランジ部を溶融して前記フランジ部同士を溶着することを特徴とする樹脂ダイヤフラムのシール方法。

【請求項3】

前記非溶融性フッ素樹脂はPTFE又は変性PTFEとしたことを特徴とする請求項1又は2に記載の樹脂ダイヤフラムのシール方法。

【請求項4】

前記熱可塑性フッ素樹脂はPFAとしたことを特徴とする請求項2に記載の樹脂ダイヤフラムのシール方法。

【請求項5】

前記加熱用レーザー光は前記フランジ部に対し相対的に移動して照射することを特徴とする請求項1〜4の何れか1つの請求項に記載の樹脂ダイヤフラムのシール方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−17753(P2012−17753A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−153607(P2010−153607)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(390026996)東京計装株式会社 (57)

【出願人】(504133110)国立大学法人電気通信大学 (383)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(390026996)東京計装株式会社 (57)

【出願人】(504133110)国立大学法人電気通信大学 (383)

【Fターム(参考)】

[ Back to top ]