樹脂パターンの製造方法

【課題】破壊強度を良好に保ちながら、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法を提供する。

【解決手段】本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む。

【解決手段】本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂パターンの製造方法に関し、さらに詳しくは、ハーフトーンマスク又はグレースケールマスクを介して感光性樹脂層を露光することにより、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法に関する。

【背景技術】

【0002】

液晶表示装置の液晶パネルにおいては、液晶材料を2枚のガラス基板等の透明な基板でサンドイッチする構造を採るため、液晶材料を充填できるように、2枚の基板間にスペーサを形成することが必要である。

【0003】

従来、スペーサを形成するには、基板の全面にスペーサとなるビーズ粒子を散布する方法が採られていたが、画素表示部分にもビーズが付着し、画像のコントラストや表示画質が低下するという問題があった。そこで近年では、このスペーサを感光性樹脂組成物により形成する方法が種々提案されている(特許文献1,2等を参照)。この方法は、感光性樹脂組成物を基板上に塗布し、所定のマスクを介して露光した後、現像して、ドット状等のスペーサを形成するものであり、画素表示部分以外の所定の部分にのみスペーサを形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−184841号公報

【特許文献2】特開2006−308961号公報

【特許文献3】特開2008−145986号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、このスペーサは、カラーフィルタ側ではなくアレイ基板側に設けられる場合がある。しかし、アレイ基板には段差が存在するため、基板間の距離を一定に保つにはスペーサ自体の高さを異ならせる必要がある。

【0006】

ここで、特許文献3には、アルカリ可溶性樹脂、重合性単量体、光重合開始剤及びラジカル失活剤を含有する光硬化性樹脂組成物を用いて、高さの異なる液晶配向用突起及びスペーサを同時に形成する技術が開示されている。しかし、本発明者らがこの光硬化性樹脂組成物を用いて高さの異なるスペーサを形成したところ、露光量を変化させることによる高さの変化割合が小さいことが判明した。さらに、この高さの変化割合はラジカル失活剤の添加量を増やすことで改善されるが、その反面、形成されるスペーサの破壊強度が低下するということも判明した。

【0007】

本発明は、このような従来の実情に鑑みてなされたものであり、破壊強度を良好に保ちながら、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意研究を重ねた。その結果、感光性樹脂組成物に特定の波長領域の光を吸収する光吸収剤を含有させることで上記課題を解決できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含むものである。

【発明の効果】

【0010】

本発明によれば、破壊強度を良好に保ちながら、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

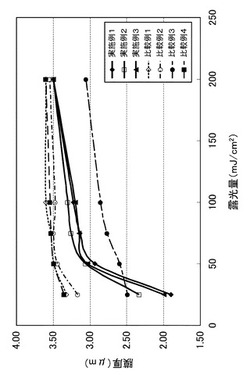

【図1】実施例1〜3、比較例1〜4における露光量とポストベーク後の膜厚との関係を示す図である。

【発明を実施するための形態】

【0012】

本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含むものである。

以下ではまず、本発明で用いられる感光性樹脂組成物について説明し、次いで、この感光性樹脂組成物を用いた樹脂パターンの製造方法について説明する。

【0013】

≪感光性樹脂組成物≫

本発明で用いられる感光性樹脂組成物は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する。以下、感光性樹脂組成物に含有される各成分について説明する。

【0014】

<アルカリ可溶性樹脂(A)>

アルカリ可溶性樹脂とは、樹脂濃度20質量%の樹脂溶液(溶媒:プロピレングリコールモノメチルエーテルアセテート)により、膜厚1μmの樹脂膜を基板上に形成し、2.38質量%のテトラメチルアンモニウムヒドロキシド(TMAH)水溶液に1分間浸漬した際に、膜厚0.01μm以上溶解するものをいう。

感光性樹脂組成物に含有されるアルカリ可溶性樹脂(A)(以下、「(A)成分」ともいう。)としては、特に限定されず、スペーサ等の形成に従来から用いられているアルカリ可溶性樹脂を用いることができる。

【0015】

このようなアルカリ可溶性樹脂の中でも、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式エポキシ基含有不飽和化合物から誘導される構成単位(a3)とを有する樹脂(以下、このような樹脂を「(A1)樹脂」という。)、あるいは上記構成単位(a1)と、上記構成単位(a2)と、脂環式基含有不飽和化合物から誘導される構成単位(a4)とを有する樹脂(以下、このような樹脂を「(A2)樹脂」という。)が好ましい。以下、それぞれの場合について順に説明する。

【0016】

((A1)樹脂)

(A1)樹脂は、上記構成単位(a1)と、上記構成単位(a2)と、上記構成単位(a3)とを少なくとも有する。

【0017】

構成単位(a1)を誘導するための不飽和カルボン酸としては、(メタ)アクリル酸、クロトン酸等のモノカルボン酸;マレイン酸、フマル酸、シトラコン酸、メサコン酸、イタコン酸等のジカルボン酸;これらジカルボン酸の無水物;等が挙げられる。これらの中でも、共重合反応性、得られる樹脂のアルカリ溶解性、入手の容易性等の点から、(メタ)アクリル酸及び無水マレイン酸が好ましい。これらの不飽和カルボン酸は、単独又は2種以上組み合わせて用いることができる。

【0018】

構成単位(a2)を誘導するための脂環式基を有さないエポキシ基含有不飽和化合物としては、グリシジル(メタ)アクリレート、2−メチルグリシジル(メタ)アクリレート、3,4−エポキシブチル(メタ)アクリレート、6,7−エポキシヘプチル(メタ)アクリレート等の(メタ)アクリル酸エポキシアルキルエステル類;α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、α−エチルアクリル酸6,7−エポキシヘプチル等のα−アルキルアクリル酸エポキシアルキルエステル類;等が挙げられる。これらの中でも、共重合反応性、硬化後の樹脂の強度等の点から、グリシジル(メタ)アクリレート、2−メチルグリシジル(メタ)アクリレート、及び6,7−エポキシヘプチル(メタ)アクリレートが好ましい。これらの脂環式基を有さないエポキシ基含有不飽和化合物は、単独又は2種以上組み合わせて用いることができる。

【0019】

構成単位(a3)を誘導するための脂環式エポキシ基含有不飽和化合物としては、脂環式エポキシ基を有する不飽和化合物であれば特に限定されない。脂環式エポキシ基を構成する脂環式基は、単環であっても多環であってもよい。単環の脂環式基としては、シクロペンチル基、シクロヘキシル基等が挙げられる。また、多環の脂環式基としては、ノルボルニル基、イソボルニル基、トリシクロノニル基、トリシクロデシル基、テトラシクロドデシル基等が挙げられる。

具体的に、脂環式エポキシ基含有不飽和化合物としては、例えば下記式(a3−1)〜(a3−15)で表される化合物が挙げられる。これらの中でも、現像性を適度なものするためには、下記式(a3−1)〜(a3−5)で表される化合物が好ましく、下記式(a3−1)〜(a3−3)で表される化合物がより好ましい。

【0020】

【化1】

【0021】

【化2】

【0022】

【化3】

【0023】

上記式中、R11は水素原子又はメチル基を示し、R12は炭素数1〜6の2価の脂肪族飽和炭化水素基を示し、R13は炭素数1〜10の2価の炭化水素基を示し、nは0〜10の整数を示す。R12としては、直鎖状又は分枝鎖状のアルキレン基、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基が好ましい。R13としては、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基、フェニレン基、シクロヘキシレン基、−CH2−Ph−CH2−(Phはフェニレン基を示す)が好ましい。

【0024】

また、(A1)樹脂は、後述の構成単位(a4)を有していてもよく、上記構成単位(a1),(a2),(a3),(a4)以外の他の構成単位を有していてもよい。このような他の構成単位を誘導するための化合物としては、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、アリル化合物、ビニルエーテル類、ビニルエステル類、スチレン類等が挙げられる。これらの化合物は、単独又は2種以上組み合わせて用いることができる。

【0025】

(メタ)アクリル酸エステル類としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、アミル(メタ)アクリレート、t−オクチル(メタ)アクリレート等の直鎖状又は分岐鎖状のアルキル(メタ)アクリレート;クロロエチル(メタ)アクリレート、2,2−ジメチルヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、トリメチロールプロパンモノ(メタ)アクリレート、ベンジル(メタ)アクリレート、フルフリル(メタ)アクリレート;等が挙げられる。

【0026】

(メタ)アクリルアミド類としては、(メタ)アクリルアミド、N−アルキル(メタ)アクリルアミド、N−アリール(メタ)アクリルアミド、N,N−ジアルキル(メタ)アクリルアミド、N,N−アリール(メタ)アクリルアミド、N−メチル−N−フェニル(メタ)アクリルアミド、N−ヒドロキシエチル−N−メチル(メタ)アクリルアミド等が挙げられる。

【0027】

アリル化合物としては、酢酸アリル、カプロン酸アリル、カプリル酸アリル、ラウリン酸アリル、パルミチン酸アリル、ステアリン酸アリル、安息香酸アリル、アセト酢酸アリル、乳酸アリル等のアリルエステル類;アリルオキシエタノール;等が挙げられる。

【0028】

ビニルエーテル類としては、ヘキシルビニルエーテル、オクチルビニルエーテル、デシルビニルエーテル、エチルヘキシルビニルエーテル、メトキシエチルビニルエーテル、エトキシエチルビニルエーテル、クロルエチルビニルエーテル、1−メチル−2,2−ジメチルプロピルビニルエーテル、2−エチルブチルビニルエーテル、ヒドロキシエチルビニルエーテル、ジエチレングリコールビニルエーテル、ジメチルアミノエチルビニルエーテル、ジエチルアミノエチルビニルエーテル、ブチルアミノエチルビニルエーテル、ベンジルビニルエーテル、テトラヒドロフルフリルビニルエーテル等のアルキルビニルエーテル;ビニルフェニルエーテル、ビニルトリルエーテル、ビニルクロルフェニルエーテル、ビニル−2,4−ジクロルフェニルエーテル、ビニルナフチルエーテル、ビニルアントラニルエーテル等のビニルアリールエーテル;等が挙げられる。

【0029】

ビニルエステル類としては、ビニルブチレート、ビニルイソブチレート、ビニルトリメチルアセテート、ビニルジエチルアセテート、ビニルバレート、ビニルカプロエート、ビニルクロルアセテート、ビニルジクロルアセテート、ビニルメトキシアセテート、ビニルブトキシアセテート、ビニルフエニルアセテート、ビニルアセトアセテート、ビニルラクテート、ビニル−β−フェニルブチレート、安息香酸ビニル、サリチル酸ビニル、クロル安息香酸ビニル、テトラクロル安息香酸ビニル、ナフトエ酸ビニル等が挙げられる。

【0030】

スチレン類としては、スチレン;メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブチルスチレン、ヘキシルスチレン、シクロヘキシルスチレン、デシルスチレン、ベンジルスチレン、クロルメチルスチレン、トリフルオロメチルスチレン、エトキシメチルスチレン、アセトキシメチルスチレン等のアルキルスチレン;メトキシスチレン、4−メトキシ−3−メチルスチレン、ジメトキシスチレン等のアルコキシスチレン;クロロスチレン、ジクロロスチレン、トリクロロスチレン、テトラクロロスチレン、ペンタクロロスチレン、ブロモスチレン、ジブロモスチレン、ヨードスチレン、フルオロスチレン、トリフルオロスチレン、2−ブロモ−4−トリフルオロメチルスチレン、4−フルオロ−3−トリフルオロメチルスチレン等のハロスチレン;等が挙げられる。

【0031】

(A1)樹脂中における上記構成単位(a1)の割合は、5〜60質量%であることが好ましく、10〜40質量%であることがより好ましい。

また、(A1)樹脂中における上記構成単位(a2)の割合と上記構成単位(a3)の割合との合計は、20〜95であることが好ましく、40〜90質量%であることがより好ましい。このうち、上記構成単位(a2)の割合は、1〜95質量%であることが好ましく、5〜80質量%であることがより好ましい。また、上記構成単位(a3)の割合は、5〜95質量%であることが好ましく、15〜80質量%であることがより好ましい。構成単位(a3)の割合を上記範囲とすることで、現像性を適度なものとし、また、硬化後の比誘電率を下げることができる。

また、(A1)樹脂中における上記構成単位(a4)の割合は、0〜60質量%であることが好ましく、1〜40質量%であることがより好ましい。

また、(A1)樹脂中における上記他の構成単位の割合は、0〜30質量%であることが好ましく、1〜20質量%であることがより好ましい。

各構成単位の割合を上記範囲とすることで、感光性樹脂組成物の現像性を適度なものとし、かつ、硬化後の樹脂パターンの形状や破壊強度、基板への密着性を良好なものとすることができる。

【0032】

(A1)樹脂の質量平均分子量(Mw:ゲルパーミエーションクロマトグラフィ(GPC)のスチレン換算による測定値。本明細書において同じ。)は、2000〜50000であることが好ましく、5000〜30000であることがより好ましい。上記の範囲とすることにより、感光性樹脂組成物の膜形成能、露光後の現像性のバランスがとりやすい傾向がある。

【0033】

(A1)樹脂が上記構成単位(a1),(a2),(a3)以外の構成単位を有している場合、(A1)樹脂は公知のラジカル重合法により製造することができる。すなわち、各構成単位を誘導する各化合物、並びに公知のラジカル重合開始剤を重合溶媒に溶解した後、加熱撹拌することにより製造することができる。

【0034】

一方、(A1)樹脂が上記構成単位(a1),(a2),(a3)以外の構成単位を有していない場合、通常のラジカル重合法では構成単位(a1)のカルボキシル基と構成単位(a2),(a3)のエポキシ基とが反応し、ゲル化する場合がある。

そこで、このような場合には、まず、不飽和カルボン酸と特定の反応性化合物とを反応させて反応混合物を得て(反応工程)、次いで、この反応混合物と脂環式基を有さないエポキシ基含有不飽和化合物及び脂環式エポキシ基含有不飽和化合物とを共重合させる(重合工程)ことにより(A1)樹脂を製造する。必要に応じて最後に精製・洗浄を行ってもよい(精製工程)。

【0035】

まず、反応工程では、不飽和カルボン酸と、下記式(1)〜(3)で表される化合物(反応性化合物)から選ばれる少なくとも1種の化合物とを、フラスコ等の適当な反応容器に仕込み、加熱撹拌することにより、反応混合物を得る。

【0036】

【化4】

(式中、R1及びR2はそれぞれ独立して炭素数1〜4のアルキル基を示し、R3は酸素原子を含んでいてもよい炭素数1〜4の直鎖状又は分岐鎖状の炭化水素基を示す。)

【0037】

【化5】

(式中、R4及びR5はそれぞれ独立して炭素数1〜4のアルキル基を示す。)

【0038】

【化6】

(式中、R6及びR7はそれぞれ独立して炭素数1〜4のアルキル基を示し、R8は水素原子又は炭素数1〜4のアルキル基を示す。)

【0039】

上記式(1)で表される化合物としては、1,2−ジメトキシエタン、1,2−ジエトキシエタン、1,2−ジプロポキシエタン、1,2−ジブトキシエタン、ジエトキシメタン、ジプロポキシメタン、ジブトキシメタン、1,1−ジメトキシプロパン、1,1−ジエトキシプロパン、1,1−ジプロポキシプロパン、1,1−ジブトキシプロパン、2,2−ジメトキシプロパン、2,2−ジエトキシプロパン、2,2−ジプロポキシプロパン、2,2−ジブトキシプロパン、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジプロピルエーテル、ジエチレングリコールジブチルエーテル等が挙げられる。

【0040】

上記式(2)で表される化合物としては、2,5−ジメトキシテトラヒドロフラン、2,5−ジエトキシテトラヒドロフラン、2,5−ジプロポキシテトラヒドロフラン、2,5−ジブトキシテトラヒドロフラン等が挙げられる。

【0041】

上記式(3)で表される化合物としては、3,4−ジメトキシトルエン、3,4−ジエトキシトルエン、3,4−ジプロポキシトルエン、3,4−ジブトキシトルエン、1,2−ジメトキシベンゼン、1,2−ジエトキシベンゼン、1,2−ジプロポキシベンゼン、1,2−ジブトキシベンゼン等が挙げられる。

【0042】

これらの反応性化合物の中でも、不飽和カルボン酸との反応性の点から、ジエトキシメタン、1,2−ジメトキシエタン、1,2−ジエトキシエタン、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、2,5−ジメトキシテトラヒドロフラン、1,1−ジエトキシプロパン、及び2,2−ジエトキシプロパンが好ましい。これらの反応性化合物は、単独又は2種以上組み合わせて用いることができる。

【0043】

不飽和カルボン酸と反応性化合物とのモル比は特に限定されないが、1:0.5〜1:3が好ましく、1:0.8〜1:2がより好ましい。また、反応温度は60〜150℃が好ましく、80〜120℃がより好ましい。反応時間は10分間〜10時間が好ましく、30分間〜5時間がより好ましい。

【0044】

次いで、重合工程では、反応工程で得られた反応混合物と脂環式基を有さないエポキシ基含有不飽和化合物及び脂環式エポキシ基含有不飽和化合物とを公知のラジカル重合開始剤とともに重合溶媒に溶解した後、加熱撹拌することにより、共重合体を得る。

【0045】

最後に、精製工程では、例えば貧溶媒等を用いて洗浄することにより残物を取り除く。

【0046】

(A1)樹脂の含有量は、本発明で用いられる感光性樹脂組成物の固形分に対して40〜85質量%であることが好ましく、45〜75質量%であることがより好ましい。

【0047】

((A2)樹脂)

(A2)樹脂は、上記構成単位(a1)と、上記構成単位(a2)と、上記構成単位(a4)とを少なくとも有する。構成単位(a1),(a2)を誘導するための化合物については、(A1)樹脂の場合と同様であるため説明を省略する。(A2)樹脂は、構成単位(a1),(a2),(a4)以外の他の構成単位を有していてもよい。上記他の構成単位としては、(A1)樹脂における他の構成単位と同様の構成単位が挙げられる。

【0048】

構成単位(a4)を誘導するための脂環式基含有不飽和化合物としては、脂環式基を有する不飽和化合物であれば特に限定されない。脂環式基は、単環であっても多環であってもよい。単環の脂環式基としては、シクロペンチル基、シクロヘキシル基等が挙げられる。また、多環の脂環式基としては、アダマンチル基、ノルボルニル基、イソボルニル基、トリシクロノニル基、トリシクロデシル基、テトラシクロドデシル基等が挙げられる。

具体的に、脂環式基含有不飽和化合物としては、例えば下記式(a4−1)〜(a4−7)で表される化合物が挙げられる。これらの中でも、現像性を適度なものするためには、下記式(a4−3)〜(a4−8)で表される化合物が好ましく、下記式(a4−3),(a4−4)で表される化合物がより好ましい。

【0049】

【化7】

【0050】

【化8】

【0051】

上記式中、R21は水素原子又はメチル基を示し、R22は単結合又は炭素数1〜6の2価の脂肪族飽和炭化水素基を示し、R23は水素原子又は炭素数1〜5のアルキル基を示す。R22としては、単結合、直鎖状又は分枝鎖状のアルキレン基、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基が好ましい。R23としては、例えばメチル基、エチル基が好ましい。

【0052】

(A2)樹脂中における上記構成単位(a1)の割合は、5〜60質量%であることが好ましく、10〜40質量%であることがより好ましい。

また、(A2)樹脂中における上記構成単位(a2)の割合は、20〜95質量%であることが好ましく、30〜90質量%であることがより好ましい。

また、(A2)樹脂中における上記構成単位(a4)の割合は、1〜60質量%であることが好ましく、5〜40質量%であることがより好ましい。構成単位(a4)の割合を上記範囲とすることで、現像性を適度なものとし、また、硬化後の比誘電率を下げることができる。

また、(A2)樹脂中における上記他の構成単位の割合は、0〜60質量%であることが好ましく、1〜40質量%であることがより好ましい。

各構成単位の割合を上記範囲とすることで、感光性樹脂組成物の現像性を適度なものとし、かつ、硬化後の樹脂パターンの形状や破壊強度、基板への密着性を良好なものとすることができる。

【0053】

(A2)樹脂の質量平均分子量は、2000〜50000であることが好ましく、5000〜30000であることがより好ましい。上記の範囲とすることにより、感光性樹脂組成物の膜形成能、露光後の現像性のバランスがとりやすい傾向がある。

【0054】

(A2)樹脂は、公知のラジカル重合法により製造することができる。すなわち、各構成単位を誘導する各化合物、並びに公知のラジカル重合開始剤を重合溶媒に溶解した後、加熱撹拌することにより製造することができる。

【0055】

(A2)樹脂の含有量は、本発明で用いられる感光性樹脂組成物の固形分に対して40〜85質量%であることが好ましく、45〜75質量%であることがより好ましい。

【0056】

<光重合性モノマー(B)>

光重合性モノマー(B)(以下、「(B)成分」ともいう。)としては、エチレン性不飽和基を有するモノマーを好ましく用いることができる。このエチレン性不飽和基を有するモノマーには、単官能モノマーと多官能モノマーとがある。

【0057】

単官能モノマーとしては、(メタ)アクリルアミド、メチロール(メタ)アクリルアミド、メトキシメチル(メタ)アクリルアミド、エトキシメチル(メタ)アクリルアミド、プロポキシメチル(メタ)アクリルアミド、ブトキシメトキシメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−ヒドロキシメチル(メタ)アクリルアミド、(メタ)アクリル酸、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、シトラコン酸、無水シトラコン酸、クロトン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、tert−ブチルアクリルアミドスルホン酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−フェノキシ−2−ヒドロキシプロピル(メタ)アクリレート、2−(メタ)アクリロイルオキシ−2−ヒドロキシプロピルフタレート、グリセリンモノ(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ジメチルアミノ(メタ)アクリレート、グリシジル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、フタル酸誘導体のハーフ(メタ)アクリレート等が挙げられる。これらの単官能モノマーは、単独又は2種以上組み合わせて用いることができる。

【0058】

一方、多官能モノマーとしては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロキシジエトキシフェニル)プロパン、2,2−ビス(4−(メタ)アクリロキシポリエトキシフェニル)プロパン、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピル(メタ)アクリレート、エチレングリコールジグリシジルエーテルジ(メタ)アクリレート、ジエチレングリコールジグリシジルエーテルジ(メタ)アクリレート、フタル酸ジグリシジルエステルジ(メタ)アクリレート、グリセリントリアクリレート、グリセリンポリグリシジルエーテルポリ(メタ)アクリレート、ウレタン(メタ)アクリレート(すなわち、トリレンジイソシアネート)、トリメチルヘキサメチレンジイソシアネートとヘキサメチレンジイソシアネート等と2−ビドロキシエチル(メタ)アクリレートとの反応物、メチレンビス(メタ)アクリルアミド、(メタ)アクリルアミドメチレンエーテル、多価アルコールとN−メチロール(メタ)アクリルアミドとの縮合物等の多官能モノマーや、トリアクリルホルマール等が挙げられる。これらの多官能モノマーは、単独又は2種以上組み合わせて用いることができる。

【0059】

これらのエチレン性不飽和基を有するモノマーの中でも、感光性樹脂組成物の基板への密着性、感光性樹脂組成物の硬化後の破壊強度を高める点から、3官能以上の多官能モノマーが好ましく、6官能以上の多官能モノマーがより好ましい。その中でも特に、露光量を変化させたときの樹脂パターンの膜厚変化の割合を大きくする観点から、ジペンタエリスリトールヘキサアクリレート(DPHA)が好ましい。DPHAと他のモノマーとを組み合わせて用いる場合、DPHAの割合は光重合性モノマー中、90質量%以上であることが好ましい。

【0060】

(B)成分の含有量は、(A)成分と(B)成分との質量比が50:50〜80:20となる量が好ましく、60:40〜70:30となる量がより好ましい。上記の範囲とすることにより、露光量を変化させたときの樹脂パターンの膜厚変化の割合が大きくすることができる。

【0061】

<光重合開始剤(C)>

光重合開始剤(C)(以下、「(C)成分」ともいう。)としては、特に限定されず、従来公知の光重合開始剤を用いることができる。

【0062】

光重合開始剤として具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−〔4−(2−ヒドロキシエトキシ)フェニル〕−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ビス(4−ジメチルアミノフェニル)ケトン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾル−3−イル],1−(o−アセチルオキシム)、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、4−ベンゾイル−4’−メチルジメチルスルフィド、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸ブチル、4−ジメチルアミノ−2−エチルヘキシル安息香酸、4−ジメチルアミノ−2−イソアミル安息香酸、ベンジル−β−メトキシエチルアセタール、ベンジルジメチルケタール、1−フェニル−1,2−プロパンジオン−2−(o−エトキシカルボニル)オキシム、o−ベンゾイル安息香酸メチル、2,4−ジエチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、1−クロロ−4−プロポキシチオキサントン、チオキサンテン、2−クロロチオキサンテン、2,4−ジエチルチオキサンテン、2−メチルチオキサンテン、2−イソプロピルチオキサンテン、2−エチルアントラキノン、オクタメチルアントラキノン、1,2−ベンズアントラキノン、2,3−ジフェニルアントラキノン、アゾビスイソブチロニトリル、ベンゾイルパーオキシド、クメンパーオキシド、2−メルカプトベンゾイミダール、2−メルカプトベンゾオキサゾール、2−メルカプトベンゾチアゾール、2−(o−クロロフェニル)−4,5−ジ(m−メトキシフェニル)−イミダゾリル二量体、ベンゾフェノン、2−クロロベンゾフェノン、p,p’−ビスジメチルアミノベンゾフェノン、4,4’−ビスジエチルアミノベンゾフェノン、4,4’−ジクロロベンゾフェノン、3,3−ジメチル−4−メトキシベンゾフェノン、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、ベンゾインブチルエーテル、アセトフェノン、2,2−ジエトキシアセトフェノン、p−ジメチルアセトフェノン、p−ジメチルアミノプロピオフェノン、ジクロロアセトフェノン、トリクロロアセトフェノン、p−tert−ブチルアセトフェノン、p−ジメチルアミノアセトフェノン、p−tert−ブチルトリクロロアセトフェノン、p−tert−ブチルジクロロアセトフェノン、α,α−ジクロロ−4−フェノキシアセトフェノン、チオキサントン、2−メチルチオキサントン、2−イソプロピルチオキサントン、ジベンゾスベロン、ペンチル−4−ジメチルアミノベンゾエート、9−フェニルアクリジン、1,7−ビス−(9−アクリジニル)ヘプタン、1,5−ビス−(9−アクリジニル)ペンタン、1,3−ビス−(9−アクリジニル)プロパン、p−メトキシトリアジン、2,4,6−トリス(トリクロロメチル)−s−トリアジン、2−メチル−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(5−メチルフラン−2−イル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(フラン−2−イル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(4−ジエチルアミノ−2−メチルフェニル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(3,4−ジメトキシフェニル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−メトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−エトキシスチリル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−n−ブトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−ビス−トリクロロメチル−6−(3−ブロモ−4−メトキシ)フェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(2−ブロモ−4−メトキシ)フェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(3−ブロモ−4−メトキシ)スチリルフェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(2−ブロモ−4−メトキシ)スチリルフェニル−s−トリアジン等が挙げられる。これらの中でも、オキシム系の光重合開始剤を用いることが、感度の面で特に好ましい。これらの光重合開始剤は、単独又は2種以上組み合わせて用いることができる。

【0063】

(C)成分の含有量は、感光性樹脂組成物の固形分に対して0.5〜30質量%であることが好ましく、1〜20質量%であることがより好ましい。上記の範囲とすることにより、十分な耐熱性、耐薬品性を得ることができ、また膜形成能を向上させ、硬化不良を抑制することができる。

【0064】

<光吸収剤(D)>

光吸収剤(D)(以下、「(D)成分」ともいう。)としては、特に限定されず、露光光を吸収することができるものを用いることができるが、特に、200〜450nmの波長領域の光を吸収するものが好ましい。

【0065】

光吸収剤として具体的には、α−ナフトール、β−ナフトール、α−ナフトールメチルエーテル、α−ナフトールエチルエーテル、1,2−ジヒドロキシナフタレン、1,3−ジヒドロキシナフタレン、1,4−ジヒドロキシナフタレン、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、1,7−ジヒドロキシナフタレン、1,8−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、2,7−ジヒドロキシナフタレン、アントラセン、9,10−ジヒドロキシアントラセン等のナフタレン誘導体又はアントラセン若しくはその誘導体;アゾ系染料、ベンゾフェノン系染料、アミノケトン系染料、キノリン系染料、アントラキノン系染料、ジフェニルシアノアクリレート系染料、トリアジン系染料、p−アミノ安息香酸系染料等の染料;等が挙げられる。これらの中でも、ナフタレン誘導体を用いることが好ましい。これらの光吸収剤は、単独又は2種以上組み合わせて用いることができる。

【0066】

(D)成分の含有量は、(A)成分及び(B)成分の合計100質量部に対して0.01〜10質量部であることが好ましく、0.05〜7質量部であることがより好ましく、0.1〜5質量部であることがさらに好ましい。上記の範囲とすることにより、硬化後の破壊強度を良好に保ちながら、露光量を変化させたときの樹脂パターンの膜厚変化の割合が大きくすることができる。

【0067】

<有機溶剤(S)>

本発明で用いられる感光性樹脂組成物は、塗布性の改善、粘度調整のため、有機溶剤(S)(以下、「(S)成分」ともいう。)を含有することが好ましい。

【0068】

有機溶剤として具体的には、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノ−n−プロピルエーテル、エチレングリコールモノ−n−ブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノ−n−プロピルエーテル、ジエチレングリコールモノ−n−ブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノ−n−プロピルエーテル、プロピレングリコールモノ−n−ブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノ−n−プロピルエーテル、ジプロピレングリコールモノ−n−ブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル等の(ポリ)アルキレングリコールモノアルキルエーテル類;エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、プロピレングリコールモノエチルエーテルアセテート等の(ポリ)アルキレングリコールモノアルキルエーテルアセテート類;ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、テトラヒドロフラン等の他のエーテル類;メチルエチルケトン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノン等のケトン類;2−ヒドロキシプロピオン酸メチル、2−ヒドロキシプロピオン酸エチル等の乳酸アルキルエステル類;2−ヒドロキシ−2−メチルプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、エトキシ酢酸エチル、ヒドロキシ酢酸エチル、2−ヒドロキシ−3−メチルブタン酸メチル、3−メトキシブチルアセテート、3−メチル−3−メトキシブチルアセテート、3−メチル−3−メトキシブチルプロピオネート、酢酸エチル、酢酸n−プロピル、酢酸i−プロピル、酢酸n−ブチル、酢酸i−ブチル、蟻酸n−ペンチル、酢酸i−ペンチル、プロピオン酸n−ブチル、酪酸エチル、酪酸n−プロピル、酪酸i−プロピル、酪酸n−ブチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸n−プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸エチル等の他のエステル類;トルエン、キシレン等の芳香族炭化水素類;N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;等が挙げられる。これらの中でも、アルキレングリコールモノアルキルエーテル類、アルキレングリコールモノアルキルエーテルアセテート類、上述した他のエーテル類、乳酸アルキルエステル類、上述した他のエステル類が好ましく、アルキレングリコールモノアルキルエーテルアセテート類、上述した他のエーテル類、上述した他のエステル類がより好ましい。これらの溶剤は、単独又は2種以上組み合わせて用いることができる。

【0069】

(S)成分の含有量は、特に限定されず、基板等に塗布可能な濃度で、塗布膜厚に応じて適宜設定される。感光性樹脂組成物の粘度は5〜500cpであることが好ましく、10〜50cpであることがより好ましく、20〜30cpであることがさらに好ましい。また、固形分濃度は5〜100質量%であることが好ましく、20〜50質量%であることがより好ましい。

【0070】

<その他の成分>

本発明で用いられる感光性樹脂組成物は、必要に応じて、界面活性剤、密着性向上剤、熱重合禁止剤、消泡剤等の添加剤を含有していてもよい。いずれの添加剤も、従来公知のものを用いることができる。界面活性剤としては、アニオン系、カチオン系、ノニオン系等の化合物が挙げられ、密着性向上剤としては、従来公知のシランカップリング剤が挙げられ、熱重合禁止剤としては、ヒドロキノン、ヒドロキノンモノエチルエーテル等が挙げられ、消泡剤としては、シリコーン系、フッ素系化合物等が挙げられる。

【0071】

<感光性樹脂組成物の調製方法>

本発明で用いられる感光性樹脂組成物は、上記各成分を3本ロールミル、ボールミル、サンドミル等の撹拌機で混合(分散・混練)し、必要に応じて5μmメンブランフィルタ等のフィルタで濾過して調製することができる。

【0072】

≪樹脂パターンの製造方法≫

本発明に係る樹脂パターンの製造方法は、上記感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む。

【0073】

まず、基板上に、ロールコーター、リバースコーター、バーコーター等の接触転写型塗布装置やスピンナー(回転式塗布装置)、カーテンフローコーター等の非接触型塗布装置を用いて上記感光性樹脂組成物を塗布し、乾燥させて溶媒を除去することにより、感光性樹脂層を形成する。

【0074】

次いで、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する。所望のパターンに応じて異なる露光量で露光するには、ハーフトーンマスク又はグレースケールマスクを介して露光すればよい。露光には、高圧水銀灯、超高圧水銀灯、キセノンランプ、カーボンアーク灯等の紫外線を発する光源を用いることができる。特に露光光としてi線(365nm)を用いることが好ましい。露光量は感光性樹脂組成物の組成によっても異なるが、例えば25〜300mJ/cm2程度が好ましい。

【0075】

次いで、露光後の感光性樹脂層を現像液で現像することにより、樹脂パターンを形成する。現像方法は特に限定されず、浸漬法、パドル法、スプレー法等を用いることができる。現像液の具体例としては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の有機系のものや、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、アンモニア、4級アンモニウム塩等の水溶液が挙げられる。

【0076】

そして、現像後の樹脂パターンにポストベークを施して加熱硬化する。ポストベークの温度は150〜250℃が好ましい。このようにして、高さが異なる樹脂パターンを同時に製造することができる。

【実施例】

【0077】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0078】

<実施例1〜3、比較例1〜4>

[感光性樹脂組成物の調製]

下記表1に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

【0079】

表1中、各略号はそれぞれ以下のものを示し、括弧内の数値は配合量(質量部)である。

(A)−1:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=15:20:35:30(質量比)の樹脂(質量平均分子量13000)

(A)−2:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=10:20:40:30(質量比)の樹脂(質量平均分子量13000)

DPHA:ジペンタエリスリトールヘキサアクリレート

OXE−02:エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾル−3−イル],1−(o−アセチルオキシム)(チバスペシャルティケミカルズ社製「IRGACURE OXE02」)

1,5DON:1,5−ジヒドロキシナフタレン

α−NPOH:α−ナフトール

HNBA:ヒドロキシニトロベンズアルデヒド

【0080】

[ハーフトーン特性の評価(1)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例1〜3、比較例1〜4で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて23℃で60秒間、パドル現像を行った。その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、以下の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表1及び図1に示す。

◎:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が1.5μm以上

○:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が1μm以上1.5μm未満

△:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が0.5μm以上1μm未満

×:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が0.5μm未満

【0081】

[破壊強度の評価(1)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(1)]と同様にしてドット状の樹脂パターンを形成した。

そして、14.2mN/秒の付加速度で加圧し、パターンが破壊されるまでに必要な力を調べ、以下の評価基準にて樹脂パターンの破壊強度を評価した。結果を下記表1に示す。

◎:破壊されるまでに必要な力が200mN以上

○:破壊されるまでに必要な力が100mN以上200mN未満

×:破壊されるまでに必要な力が100mN未満

【0082】

【表1】

【0083】

表1及び図1から分かるように、光吸収剤を含有する感光性樹脂組成物を用いた場合には、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例1〜3)。また、形成された樹脂パターンの破壊強度も良好であった。

これに対して、光吸収剤の代わりにラジカル失活剤を含有する感光性樹脂組成物を用いた場合には、ラジカル失活剤の量を2.5質量部に増加させても膜厚変化が0.5μm未満であり、ハーフトーン特性が悪かった(比較例1,2)。ラジカル失活剤の量を10質量部まで増加させると膜厚変化は0.5μm以上1μm未満まで向上したが、その反面、樹脂パターンの破壊強度が著しく低下した(比較例3)。

なお、光吸収剤及びラジカル失活剤のいずれも含有しない感光性樹脂組成物を用いた場合には、膜厚変化が0.5μm未満であり、ハーフトーン特性が悪かった(比較例4)。

【0084】

<実施例4〜9>

[感光性樹脂組成物の調製]

下記表2に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

表2中、各略号は上記表1と同様である。また、括弧内の数値は配合量(質量部)である。

【0085】

[ハーフトーン特性の評価(2)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例4〜9で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。

次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて、23℃でパドル現像を行った。現像時間は、未露光部が完全に溶解されるまでの時間(BP:ブレイクポイント)を基準に、BP×約1.5(秒)とした。ただし、BPを計測した装置の都合上、現像時間を20秒未満に設定できないため、BPが20秒に達しなかったものは、表2中、「20秒未満」と記載し、現像時間は30秒とした。なお、現像時間をBPの約1.5倍とするのは、ハーフトーン特性がより良好になると考えられるためである。最適な現像時間の目安は、BP×(1.3〜2.0)秒の範囲である。

その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、実施例1等と同様の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表2に示す。

【0086】

[破壊強度の評価(2)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(2)]と同様にしてドット状の樹脂パターンを形成した。

そして、実施例1等と同様の評価基準にて、樹脂パターンの破壊強度を評価した。結果を下記表2に示す。

【0087】

【表2】

【0088】

表2から分かるように、いずれの感光性樹脂組成物を用いた場合にも、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例4〜9)。特に、アルカリ可溶性樹脂と光重合性モノマーとの質量比が50:50〜80:20の場合には膜厚変化が1μm以上とより良好であり(実施例5〜8)、その中でも質量比が60:40〜70:30の場合には膜厚変化が1.5μm以上とさらに良好であった(実施例6,7)。また、いずれの感光性樹脂組成物を用いた場合にも、形成された樹脂パターンの破壊強度は良好であった。

【0089】

<実施例10〜15>

[感光性樹脂組成物の調製]

下記表3に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

【0090】

表3中、各略号はそれぞれ以下のものを示す。それ以外の略号は上記表1と同様である。また、括弧内の数値は配合量(質量部)である。

(A)−3:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=15:20:40:25(質量比)の樹脂(質量平均分子量13000)

(A)−4:トリシクロデシルメタクリレート:グリシジルメタクリレート:3,4−エポキシシクロヘキシルメチルメタクリレート:メタクリル酸=9:35.5:35.5:20(質量比)の樹脂(質量平均分子量13000)

CN9006:脂肪族ウレタンアクリレート(サートマー社製「CN9006」)

【0091】

[ハーフトーン特性の評価(3)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例10〜15で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて、23℃でパドル現像を行った。現像時間は、未露光部が完全に溶解されるまでの時間(BP:ブレイクポイント)を基準に、BP×約1.5(秒)とした。その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、実施例1等と同様の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表3に示す。

【0092】

[破壊強度の評価(3)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(3)]と同様にしてドット状の樹脂パターンを形成した。

そして、実施例1等と同様の評価基準にて、樹脂パターンの破壊強度を評価した。結果を下記表3に示す。

【0093】

【表3】

【0094】

表2から分かるように、いずれの感光性樹脂組成物を用いた場合にも、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例10〜15)。特に、光重合性モノマー中のDPHAの割合が90%以上である場合には膜厚変化が1μm以上と良好であった(実施例11〜15)。

また、いずれの感光性樹脂組成物を用いた場合にも、形成された樹脂パターンの破壊強度は良好であったが、特にエポキシ基を有する構成単位の割合が高い(A)−4の樹脂を用いた場合には破壊強度が顕著に高かった。

【技術分野】

【0001】

本発明は樹脂パターンの製造方法に関し、さらに詳しくは、ハーフトーンマスク又はグレースケールマスクを介して感光性樹脂層を露光することにより、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法に関する。

【背景技術】

【0002】

液晶表示装置の液晶パネルにおいては、液晶材料を2枚のガラス基板等の透明な基板でサンドイッチする構造を採るため、液晶材料を充填できるように、2枚の基板間にスペーサを形成することが必要である。

【0003】

従来、スペーサを形成するには、基板の全面にスペーサとなるビーズ粒子を散布する方法が採られていたが、画素表示部分にもビーズが付着し、画像のコントラストや表示画質が低下するという問題があった。そこで近年では、このスペーサを感光性樹脂組成物により形成する方法が種々提案されている(特許文献1,2等を参照)。この方法は、感光性樹脂組成物を基板上に塗布し、所定のマスクを介して露光した後、現像して、ドット状等のスペーサを形成するものであり、画素表示部分以外の所定の部分にのみスペーサを形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−184841号公報

【特許文献2】特開2006−308961号公報

【特許文献3】特開2008−145986号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、このスペーサは、カラーフィルタ側ではなくアレイ基板側に設けられる場合がある。しかし、アレイ基板には段差が存在するため、基板間の距離を一定に保つにはスペーサ自体の高さを異ならせる必要がある。

【0006】

ここで、特許文献3には、アルカリ可溶性樹脂、重合性単量体、光重合開始剤及びラジカル失活剤を含有する光硬化性樹脂組成物を用いて、高さの異なる液晶配向用突起及びスペーサを同時に形成する技術が開示されている。しかし、本発明者らがこの光硬化性樹脂組成物を用いて高さの異なるスペーサを形成したところ、露光量を変化させることによる高さの変化割合が小さいことが判明した。さらに、この高さの変化割合はラジカル失活剤の添加量を増やすことで改善されるが、その反面、形成されるスペーサの破壊強度が低下するということも判明した。

【0007】

本発明は、このような従来の実情に鑑みてなされたものであり、破壊強度を良好に保ちながら、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意研究を重ねた。その結果、感光性樹脂組成物に特定の波長領域の光を吸収する光吸収剤を含有させることで上記課題を解決できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含むものである。

【発明の効果】

【0010】

本発明によれば、破壊強度を良好に保ちながら、高さの異なる樹脂パターンを同時に製造する樹脂パターンの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】実施例1〜3、比較例1〜4における露光量とポストベーク後の膜厚との関係を示す図である。

【発明を実施するための形態】

【0012】

本発明に係る樹脂パターンの製造方法は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含むものである。

以下ではまず、本発明で用いられる感光性樹脂組成物について説明し、次いで、この感光性樹脂組成物を用いた樹脂パターンの製造方法について説明する。

【0013】

≪感光性樹脂組成物≫

本発明で用いられる感光性樹脂組成物は、アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する。以下、感光性樹脂組成物に含有される各成分について説明する。

【0014】

<アルカリ可溶性樹脂(A)>

アルカリ可溶性樹脂とは、樹脂濃度20質量%の樹脂溶液(溶媒:プロピレングリコールモノメチルエーテルアセテート)により、膜厚1μmの樹脂膜を基板上に形成し、2.38質量%のテトラメチルアンモニウムヒドロキシド(TMAH)水溶液に1分間浸漬した際に、膜厚0.01μm以上溶解するものをいう。

感光性樹脂組成物に含有されるアルカリ可溶性樹脂(A)(以下、「(A)成分」ともいう。)としては、特に限定されず、スペーサ等の形成に従来から用いられているアルカリ可溶性樹脂を用いることができる。

【0015】

このようなアルカリ可溶性樹脂の中でも、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式エポキシ基含有不飽和化合物から誘導される構成単位(a3)とを有する樹脂(以下、このような樹脂を「(A1)樹脂」という。)、あるいは上記構成単位(a1)と、上記構成単位(a2)と、脂環式基含有不飽和化合物から誘導される構成単位(a4)とを有する樹脂(以下、このような樹脂を「(A2)樹脂」という。)が好ましい。以下、それぞれの場合について順に説明する。

【0016】

((A1)樹脂)

(A1)樹脂は、上記構成単位(a1)と、上記構成単位(a2)と、上記構成単位(a3)とを少なくとも有する。

【0017】

構成単位(a1)を誘導するための不飽和カルボン酸としては、(メタ)アクリル酸、クロトン酸等のモノカルボン酸;マレイン酸、フマル酸、シトラコン酸、メサコン酸、イタコン酸等のジカルボン酸;これらジカルボン酸の無水物;等が挙げられる。これらの中でも、共重合反応性、得られる樹脂のアルカリ溶解性、入手の容易性等の点から、(メタ)アクリル酸及び無水マレイン酸が好ましい。これらの不飽和カルボン酸は、単独又は2種以上組み合わせて用いることができる。

【0018】

構成単位(a2)を誘導するための脂環式基を有さないエポキシ基含有不飽和化合物としては、グリシジル(メタ)アクリレート、2−メチルグリシジル(メタ)アクリレート、3,4−エポキシブチル(メタ)アクリレート、6,7−エポキシヘプチル(メタ)アクリレート等の(メタ)アクリル酸エポキシアルキルエステル類;α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、α−エチルアクリル酸6,7−エポキシヘプチル等のα−アルキルアクリル酸エポキシアルキルエステル類;等が挙げられる。これらの中でも、共重合反応性、硬化後の樹脂の強度等の点から、グリシジル(メタ)アクリレート、2−メチルグリシジル(メタ)アクリレート、及び6,7−エポキシヘプチル(メタ)アクリレートが好ましい。これらの脂環式基を有さないエポキシ基含有不飽和化合物は、単独又は2種以上組み合わせて用いることができる。

【0019】

構成単位(a3)を誘導するための脂環式エポキシ基含有不飽和化合物としては、脂環式エポキシ基を有する不飽和化合物であれば特に限定されない。脂環式エポキシ基を構成する脂環式基は、単環であっても多環であってもよい。単環の脂環式基としては、シクロペンチル基、シクロヘキシル基等が挙げられる。また、多環の脂環式基としては、ノルボルニル基、イソボルニル基、トリシクロノニル基、トリシクロデシル基、テトラシクロドデシル基等が挙げられる。

具体的に、脂環式エポキシ基含有不飽和化合物としては、例えば下記式(a3−1)〜(a3−15)で表される化合物が挙げられる。これらの中でも、現像性を適度なものするためには、下記式(a3−1)〜(a3−5)で表される化合物が好ましく、下記式(a3−1)〜(a3−3)で表される化合物がより好ましい。

【0020】

【化1】

【0021】

【化2】

【0022】

【化3】

【0023】

上記式中、R11は水素原子又はメチル基を示し、R12は炭素数1〜6の2価の脂肪族飽和炭化水素基を示し、R13は炭素数1〜10の2価の炭化水素基を示し、nは0〜10の整数を示す。R12としては、直鎖状又は分枝鎖状のアルキレン基、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基が好ましい。R13としては、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基、フェニレン基、シクロヘキシレン基、−CH2−Ph−CH2−(Phはフェニレン基を示す)が好ましい。

【0024】

また、(A1)樹脂は、後述の構成単位(a4)を有していてもよく、上記構成単位(a1),(a2),(a3),(a4)以外の他の構成単位を有していてもよい。このような他の構成単位を誘導するための化合物としては、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、アリル化合物、ビニルエーテル類、ビニルエステル類、スチレン類等が挙げられる。これらの化合物は、単独又は2種以上組み合わせて用いることができる。

【0025】

(メタ)アクリル酸エステル類としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、アミル(メタ)アクリレート、t−オクチル(メタ)アクリレート等の直鎖状又は分岐鎖状のアルキル(メタ)アクリレート;クロロエチル(メタ)アクリレート、2,2−ジメチルヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、トリメチロールプロパンモノ(メタ)アクリレート、ベンジル(メタ)アクリレート、フルフリル(メタ)アクリレート;等が挙げられる。

【0026】

(メタ)アクリルアミド類としては、(メタ)アクリルアミド、N−アルキル(メタ)アクリルアミド、N−アリール(メタ)アクリルアミド、N,N−ジアルキル(メタ)アクリルアミド、N,N−アリール(メタ)アクリルアミド、N−メチル−N−フェニル(メタ)アクリルアミド、N−ヒドロキシエチル−N−メチル(メタ)アクリルアミド等が挙げられる。

【0027】

アリル化合物としては、酢酸アリル、カプロン酸アリル、カプリル酸アリル、ラウリン酸アリル、パルミチン酸アリル、ステアリン酸アリル、安息香酸アリル、アセト酢酸アリル、乳酸アリル等のアリルエステル類;アリルオキシエタノール;等が挙げられる。

【0028】

ビニルエーテル類としては、ヘキシルビニルエーテル、オクチルビニルエーテル、デシルビニルエーテル、エチルヘキシルビニルエーテル、メトキシエチルビニルエーテル、エトキシエチルビニルエーテル、クロルエチルビニルエーテル、1−メチル−2,2−ジメチルプロピルビニルエーテル、2−エチルブチルビニルエーテル、ヒドロキシエチルビニルエーテル、ジエチレングリコールビニルエーテル、ジメチルアミノエチルビニルエーテル、ジエチルアミノエチルビニルエーテル、ブチルアミノエチルビニルエーテル、ベンジルビニルエーテル、テトラヒドロフルフリルビニルエーテル等のアルキルビニルエーテル;ビニルフェニルエーテル、ビニルトリルエーテル、ビニルクロルフェニルエーテル、ビニル−2,4−ジクロルフェニルエーテル、ビニルナフチルエーテル、ビニルアントラニルエーテル等のビニルアリールエーテル;等が挙げられる。

【0029】

ビニルエステル類としては、ビニルブチレート、ビニルイソブチレート、ビニルトリメチルアセテート、ビニルジエチルアセテート、ビニルバレート、ビニルカプロエート、ビニルクロルアセテート、ビニルジクロルアセテート、ビニルメトキシアセテート、ビニルブトキシアセテート、ビニルフエニルアセテート、ビニルアセトアセテート、ビニルラクテート、ビニル−β−フェニルブチレート、安息香酸ビニル、サリチル酸ビニル、クロル安息香酸ビニル、テトラクロル安息香酸ビニル、ナフトエ酸ビニル等が挙げられる。

【0030】

スチレン類としては、スチレン;メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブチルスチレン、ヘキシルスチレン、シクロヘキシルスチレン、デシルスチレン、ベンジルスチレン、クロルメチルスチレン、トリフルオロメチルスチレン、エトキシメチルスチレン、アセトキシメチルスチレン等のアルキルスチレン;メトキシスチレン、4−メトキシ−3−メチルスチレン、ジメトキシスチレン等のアルコキシスチレン;クロロスチレン、ジクロロスチレン、トリクロロスチレン、テトラクロロスチレン、ペンタクロロスチレン、ブロモスチレン、ジブロモスチレン、ヨードスチレン、フルオロスチレン、トリフルオロスチレン、2−ブロモ−4−トリフルオロメチルスチレン、4−フルオロ−3−トリフルオロメチルスチレン等のハロスチレン;等が挙げられる。

【0031】

(A1)樹脂中における上記構成単位(a1)の割合は、5〜60質量%であることが好ましく、10〜40質量%であることがより好ましい。

また、(A1)樹脂中における上記構成単位(a2)の割合と上記構成単位(a3)の割合との合計は、20〜95であることが好ましく、40〜90質量%であることがより好ましい。このうち、上記構成単位(a2)の割合は、1〜95質量%であることが好ましく、5〜80質量%であることがより好ましい。また、上記構成単位(a3)の割合は、5〜95質量%であることが好ましく、15〜80質量%であることがより好ましい。構成単位(a3)の割合を上記範囲とすることで、現像性を適度なものとし、また、硬化後の比誘電率を下げることができる。

また、(A1)樹脂中における上記構成単位(a4)の割合は、0〜60質量%であることが好ましく、1〜40質量%であることがより好ましい。

また、(A1)樹脂中における上記他の構成単位の割合は、0〜30質量%であることが好ましく、1〜20質量%であることがより好ましい。

各構成単位の割合を上記範囲とすることで、感光性樹脂組成物の現像性を適度なものとし、かつ、硬化後の樹脂パターンの形状や破壊強度、基板への密着性を良好なものとすることができる。

【0032】

(A1)樹脂の質量平均分子量(Mw:ゲルパーミエーションクロマトグラフィ(GPC)のスチレン換算による測定値。本明細書において同じ。)は、2000〜50000であることが好ましく、5000〜30000であることがより好ましい。上記の範囲とすることにより、感光性樹脂組成物の膜形成能、露光後の現像性のバランスがとりやすい傾向がある。

【0033】

(A1)樹脂が上記構成単位(a1),(a2),(a3)以外の構成単位を有している場合、(A1)樹脂は公知のラジカル重合法により製造することができる。すなわち、各構成単位を誘導する各化合物、並びに公知のラジカル重合開始剤を重合溶媒に溶解した後、加熱撹拌することにより製造することができる。

【0034】

一方、(A1)樹脂が上記構成単位(a1),(a2),(a3)以外の構成単位を有していない場合、通常のラジカル重合法では構成単位(a1)のカルボキシル基と構成単位(a2),(a3)のエポキシ基とが反応し、ゲル化する場合がある。

そこで、このような場合には、まず、不飽和カルボン酸と特定の反応性化合物とを反応させて反応混合物を得て(反応工程)、次いで、この反応混合物と脂環式基を有さないエポキシ基含有不飽和化合物及び脂環式エポキシ基含有不飽和化合物とを共重合させる(重合工程)ことにより(A1)樹脂を製造する。必要に応じて最後に精製・洗浄を行ってもよい(精製工程)。

【0035】

まず、反応工程では、不飽和カルボン酸と、下記式(1)〜(3)で表される化合物(反応性化合物)から選ばれる少なくとも1種の化合物とを、フラスコ等の適当な反応容器に仕込み、加熱撹拌することにより、反応混合物を得る。

【0036】

【化4】

(式中、R1及びR2はそれぞれ独立して炭素数1〜4のアルキル基を示し、R3は酸素原子を含んでいてもよい炭素数1〜4の直鎖状又は分岐鎖状の炭化水素基を示す。)

【0037】

【化5】

(式中、R4及びR5はそれぞれ独立して炭素数1〜4のアルキル基を示す。)

【0038】

【化6】

(式中、R6及びR7はそれぞれ独立して炭素数1〜4のアルキル基を示し、R8は水素原子又は炭素数1〜4のアルキル基を示す。)

【0039】

上記式(1)で表される化合物としては、1,2−ジメトキシエタン、1,2−ジエトキシエタン、1,2−ジプロポキシエタン、1,2−ジブトキシエタン、ジエトキシメタン、ジプロポキシメタン、ジブトキシメタン、1,1−ジメトキシプロパン、1,1−ジエトキシプロパン、1,1−ジプロポキシプロパン、1,1−ジブトキシプロパン、2,2−ジメトキシプロパン、2,2−ジエトキシプロパン、2,2−ジプロポキシプロパン、2,2−ジブトキシプロパン、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジプロピルエーテル、ジエチレングリコールジブチルエーテル等が挙げられる。

【0040】

上記式(2)で表される化合物としては、2,5−ジメトキシテトラヒドロフラン、2,5−ジエトキシテトラヒドロフラン、2,5−ジプロポキシテトラヒドロフラン、2,5−ジブトキシテトラヒドロフラン等が挙げられる。

【0041】

上記式(3)で表される化合物としては、3,4−ジメトキシトルエン、3,4−ジエトキシトルエン、3,4−ジプロポキシトルエン、3,4−ジブトキシトルエン、1,2−ジメトキシベンゼン、1,2−ジエトキシベンゼン、1,2−ジプロポキシベンゼン、1,2−ジブトキシベンゼン等が挙げられる。

【0042】

これらの反応性化合物の中でも、不飽和カルボン酸との反応性の点から、ジエトキシメタン、1,2−ジメトキシエタン、1,2−ジエトキシエタン、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、2,5−ジメトキシテトラヒドロフラン、1,1−ジエトキシプロパン、及び2,2−ジエトキシプロパンが好ましい。これらの反応性化合物は、単独又は2種以上組み合わせて用いることができる。

【0043】

不飽和カルボン酸と反応性化合物とのモル比は特に限定されないが、1:0.5〜1:3が好ましく、1:0.8〜1:2がより好ましい。また、反応温度は60〜150℃が好ましく、80〜120℃がより好ましい。反応時間は10分間〜10時間が好ましく、30分間〜5時間がより好ましい。

【0044】

次いで、重合工程では、反応工程で得られた反応混合物と脂環式基を有さないエポキシ基含有不飽和化合物及び脂環式エポキシ基含有不飽和化合物とを公知のラジカル重合開始剤とともに重合溶媒に溶解した後、加熱撹拌することにより、共重合体を得る。

【0045】

最後に、精製工程では、例えば貧溶媒等を用いて洗浄することにより残物を取り除く。

【0046】

(A1)樹脂の含有量は、本発明で用いられる感光性樹脂組成物の固形分に対して40〜85質量%であることが好ましく、45〜75質量%であることがより好ましい。

【0047】

((A2)樹脂)

(A2)樹脂は、上記構成単位(a1)と、上記構成単位(a2)と、上記構成単位(a4)とを少なくとも有する。構成単位(a1),(a2)を誘導するための化合物については、(A1)樹脂の場合と同様であるため説明を省略する。(A2)樹脂は、構成単位(a1),(a2),(a4)以外の他の構成単位を有していてもよい。上記他の構成単位としては、(A1)樹脂における他の構成単位と同様の構成単位が挙げられる。

【0048】

構成単位(a4)を誘導するための脂環式基含有不飽和化合物としては、脂環式基を有する不飽和化合物であれば特に限定されない。脂環式基は、単環であっても多環であってもよい。単環の脂環式基としては、シクロペンチル基、シクロヘキシル基等が挙げられる。また、多環の脂環式基としては、アダマンチル基、ノルボルニル基、イソボルニル基、トリシクロノニル基、トリシクロデシル基、テトラシクロドデシル基等が挙げられる。

具体的に、脂環式基含有不飽和化合物としては、例えば下記式(a4−1)〜(a4−7)で表される化合物が挙げられる。これらの中でも、現像性を適度なものするためには、下記式(a4−3)〜(a4−8)で表される化合物が好ましく、下記式(a4−3),(a4−4)で表される化合物がより好ましい。

【0049】

【化7】

【0050】

【化8】

【0051】

上記式中、R21は水素原子又はメチル基を示し、R22は単結合又は炭素数1〜6の2価の脂肪族飽和炭化水素基を示し、R23は水素原子又は炭素数1〜5のアルキル基を示す。R22としては、単結合、直鎖状又は分枝鎖状のアルキレン基、例えばメチレン基、エチレン基、プロピレン基、テトラメチレン基、エチルエチレン基、ペンタメチレン基、ヘキサメチレン基が好ましい。R23としては、例えばメチル基、エチル基が好ましい。

【0052】

(A2)樹脂中における上記構成単位(a1)の割合は、5〜60質量%であることが好ましく、10〜40質量%であることがより好ましい。

また、(A2)樹脂中における上記構成単位(a2)の割合は、20〜95質量%であることが好ましく、30〜90質量%であることがより好ましい。

また、(A2)樹脂中における上記構成単位(a4)の割合は、1〜60質量%であることが好ましく、5〜40質量%であることがより好ましい。構成単位(a4)の割合を上記範囲とすることで、現像性を適度なものとし、また、硬化後の比誘電率を下げることができる。

また、(A2)樹脂中における上記他の構成単位の割合は、0〜60質量%であることが好ましく、1〜40質量%であることがより好ましい。

各構成単位の割合を上記範囲とすることで、感光性樹脂組成物の現像性を適度なものとし、かつ、硬化後の樹脂パターンの形状や破壊強度、基板への密着性を良好なものとすることができる。

【0053】

(A2)樹脂の質量平均分子量は、2000〜50000であることが好ましく、5000〜30000であることがより好ましい。上記の範囲とすることにより、感光性樹脂組成物の膜形成能、露光後の現像性のバランスがとりやすい傾向がある。

【0054】

(A2)樹脂は、公知のラジカル重合法により製造することができる。すなわち、各構成単位を誘導する各化合物、並びに公知のラジカル重合開始剤を重合溶媒に溶解した後、加熱撹拌することにより製造することができる。

【0055】

(A2)樹脂の含有量は、本発明で用いられる感光性樹脂組成物の固形分に対して40〜85質量%であることが好ましく、45〜75質量%であることがより好ましい。

【0056】

<光重合性モノマー(B)>

光重合性モノマー(B)(以下、「(B)成分」ともいう。)としては、エチレン性不飽和基を有するモノマーを好ましく用いることができる。このエチレン性不飽和基を有するモノマーには、単官能モノマーと多官能モノマーとがある。

【0057】

単官能モノマーとしては、(メタ)アクリルアミド、メチロール(メタ)アクリルアミド、メトキシメチル(メタ)アクリルアミド、エトキシメチル(メタ)アクリルアミド、プロポキシメチル(メタ)アクリルアミド、ブトキシメトキシメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−ヒドロキシメチル(メタ)アクリルアミド、(メタ)アクリル酸、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、シトラコン酸、無水シトラコン酸、クロトン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、tert−ブチルアクリルアミドスルホン酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−フェノキシ−2−ヒドロキシプロピル(メタ)アクリレート、2−(メタ)アクリロイルオキシ−2−ヒドロキシプロピルフタレート、グリセリンモノ(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ジメチルアミノ(メタ)アクリレート、グリシジル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、フタル酸誘導体のハーフ(メタ)アクリレート等が挙げられる。これらの単官能モノマーは、単独又は2種以上組み合わせて用いることができる。

【0058】

一方、多官能モノマーとしては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロキシジエトキシフェニル)プロパン、2,2−ビス(4−(メタ)アクリロキシポリエトキシフェニル)プロパン、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピル(メタ)アクリレート、エチレングリコールジグリシジルエーテルジ(メタ)アクリレート、ジエチレングリコールジグリシジルエーテルジ(メタ)アクリレート、フタル酸ジグリシジルエステルジ(メタ)アクリレート、グリセリントリアクリレート、グリセリンポリグリシジルエーテルポリ(メタ)アクリレート、ウレタン(メタ)アクリレート(すなわち、トリレンジイソシアネート)、トリメチルヘキサメチレンジイソシアネートとヘキサメチレンジイソシアネート等と2−ビドロキシエチル(メタ)アクリレートとの反応物、メチレンビス(メタ)アクリルアミド、(メタ)アクリルアミドメチレンエーテル、多価アルコールとN−メチロール(メタ)アクリルアミドとの縮合物等の多官能モノマーや、トリアクリルホルマール等が挙げられる。これらの多官能モノマーは、単独又は2種以上組み合わせて用いることができる。

【0059】

これらのエチレン性不飽和基を有するモノマーの中でも、感光性樹脂組成物の基板への密着性、感光性樹脂組成物の硬化後の破壊強度を高める点から、3官能以上の多官能モノマーが好ましく、6官能以上の多官能モノマーがより好ましい。その中でも特に、露光量を変化させたときの樹脂パターンの膜厚変化の割合を大きくする観点から、ジペンタエリスリトールヘキサアクリレート(DPHA)が好ましい。DPHAと他のモノマーとを組み合わせて用いる場合、DPHAの割合は光重合性モノマー中、90質量%以上であることが好ましい。

【0060】

(B)成分の含有量は、(A)成分と(B)成分との質量比が50:50〜80:20となる量が好ましく、60:40〜70:30となる量がより好ましい。上記の範囲とすることにより、露光量を変化させたときの樹脂パターンの膜厚変化の割合が大きくすることができる。

【0061】

<光重合開始剤(C)>

光重合開始剤(C)(以下、「(C)成分」ともいう。)としては、特に限定されず、従来公知の光重合開始剤を用いることができる。

【0062】

光重合開始剤として具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−〔4−(2−ヒドロキシエトキシ)フェニル〕−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ビス(4−ジメチルアミノフェニル)ケトン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾル−3−イル],1−(o−アセチルオキシム)、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、4−ベンゾイル−4’−メチルジメチルスルフィド、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸ブチル、4−ジメチルアミノ−2−エチルヘキシル安息香酸、4−ジメチルアミノ−2−イソアミル安息香酸、ベンジル−β−メトキシエチルアセタール、ベンジルジメチルケタール、1−フェニル−1,2−プロパンジオン−2−(o−エトキシカルボニル)オキシム、o−ベンゾイル安息香酸メチル、2,4−ジエチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、1−クロロ−4−プロポキシチオキサントン、チオキサンテン、2−クロロチオキサンテン、2,4−ジエチルチオキサンテン、2−メチルチオキサンテン、2−イソプロピルチオキサンテン、2−エチルアントラキノン、オクタメチルアントラキノン、1,2−ベンズアントラキノン、2,3−ジフェニルアントラキノン、アゾビスイソブチロニトリル、ベンゾイルパーオキシド、クメンパーオキシド、2−メルカプトベンゾイミダール、2−メルカプトベンゾオキサゾール、2−メルカプトベンゾチアゾール、2−(o−クロロフェニル)−4,5−ジ(m−メトキシフェニル)−イミダゾリル二量体、ベンゾフェノン、2−クロロベンゾフェノン、p,p’−ビスジメチルアミノベンゾフェノン、4,4’−ビスジエチルアミノベンゾフェノン、4,4’−ジクロロベンゾフェノン、3,3−ジメチル−4−メトキシベンゾフェノン、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、ベンゾインブチルエーテル、アセトフェノン、2,2−ジエトキシアセトフェノン、p−ジメチルアセトフェノン、p−ジメチルアミノプロピオフェノン、ジクロロアセトフェノン、トリクロロアセトフェノン、p−tert−ブチルアセトフェノン、p−ジメチルアミノアセトフェノン、p−tert−ブチルトリクロロアセトフェノン、p−tert−ブチルジクロロアセトフェノン、α,α−ジクロロ−4−フェノキシアセトフェノン、チオキサントン、2−メチルチオキサントン、2−イソプロピルチオキサントン、ジベンゾスベロン、ペンチル−4−ジメチルアミノベンゾエート、9−フェニルアクリジン、1,7−ビス−(9−アクリジニル)ヘプタン、1,5−ビス−(9−アクリジニル)ペンタン、1,3−ビス−(9−アクリジニル)プロパン、p−メトキシトリアジン、2,4,6−トリス(トリクロロメチル)−s−トリアジン、2−メチル−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(5−メチルフラン−2−イル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(フラン−2−イル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(4−ジエチルアミノ−2−メチルフェニル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−[2−(3,4−ジメトキシフェニル)エテニル]−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−メトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−エトキシスチリル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−n−ブトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−ビス−トリクロロメチル−6−(3−ブロモ−4−メトキシ)フェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(2−ブロモ−4−メトキシ)フェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(3−ブロモ−4−メトキシ)スチリルフェニル−s−トリアジン、2,4−ビス−トリクロロメチル−6−(2−ブロモ−4−メトキシ)スチリルフェニル−s−トリアジン等が挙げられる。これらの中でも、オキシム系の光重合開始剤を用いることが、感度の面で特に好ましい。これらの光重合開始剤は、単独又は2種以上組み合わせて用いることができる。

【0063】

(C)成分の含有量は、感光性樹脂組成物の固形分に対して0.5〜30質量%であることが好ましく、1〜20質量%であることがより好ましい。上記の範囲とすることにより、十分な耐熱性、耐薬品性を得ることができ、また膜形成能を向上させ、硬化不良を抑制することができる。

【0064】

<光吸収剤(D)>

光吸収剤(D)(以下、「(D)成分」ともいう。)としては、特に限定されず、露光光を吸収することができるものを用いることができるが、特に、200〜450nmの波長領域の光を吸収するものが好ましい。

【0065】

光吸収剤として具体的には、α−ナフトール、β−ナフトール、α−ナフトールメチルエーテル、α−ナフトールエチルエーテル、1,2−ジヒドロキシナフタレン、1,3−ジヒドロキシナフタレン、1,4−ジヒドロキシナフタレン、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、1,7−ジヒドロキシナフタレン、1,8−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、2,7−ジヒドロキシナフタレン、アントラセン、9,10−ジヒドロキシアントラセン等のナフタレン誘導体又はアントラセン若しくはその誘導体;アゾ系染料、ベンゾフェノン系染料、アミノケトン系染料、キノリン系染料、アントラキノン系染料、ジフェニルシアノアクリレート系染料、トリアジン系染料、p−アミノ安息香酸系染料等の染料;等が挙げられる。これらの中でも、ナフタレン誘導体を用いることが好ましい。これらの光吸収剤は、単独又は2種以上組み合わせて用いることができる。

【0066】

(D)成分の含有量は、(A)成分及び(B)成分の合計100質量部に対して0.01〜10質量部であることが好ましく、0.05〜7質量部であることがより好ましく、0.1〜5質量部であることがさらに好ましい。上記の範囲とすることにより、硬化後の破壊強度を良好に保ちながら、露光量を変化させたときの樹脂パターンの膜厚変化の割合が大きくすることができる。

【0067】

<有機溶剤(S)>

本発明で用いられる感光性樹脂組成物は、塗布性の改善、粘度調整のため、有機溶剤(S)(以下、「(S)成分」ともいう。)を含有することが好ましい。

【0068】

有機溶剤として具体的には、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノ−n−プロピルエーテル、エチレングリコールモノ−n−ブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノ−n−プロピルエーテル、ジエチレングリコールモノ−n−ブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノ−n−プロピルエーテル、プロピレングリコールモノ−n−ブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノ−n−プロピルエーテル、ジプロピレングリコールモノ−n−ブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル等の(ポリ)アルキレングリコールモノアルキルエーテル類;エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、プロピレングリコールモノエチルエーテルアセテート等の(ポリ)アルキレングリコールモノアルキルエーテルアセテート類;ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、テトラヒドロフラン等の他のエーテル類;メチルエチルケトン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノン等のケトン類;2−ヒドロキシプロピオン酸メチル、2−ヒドロキシプロピオン酸エチル等の乳酸アルキルエステル類;2−ヒドロキシ−2−メチルプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、エトキシ酢酸エチル、ヒドロキシ酢酸エチル、2−ヒドロキシ−3−メチルブタン酸メチル、3−メトキシブチルアセテート、3−メチル−3−メトキシブチルアセテート、3−メチル−3−メトキシブチルプロピオネート、酢酸エチル、酢酸n−プロピル、酢酸i−プロピル、酢酸n−ブチル、酢酸i−ブチル、蟻酸n−ペンチル、酢酸i−ペンチル、プロピオン酸n−ブチル、酪酸エチル、酪酸n−プロピル、酪酸i−プロピル、酪酸n−ブチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸n−プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸エチル等の他のエステル類;トルエン、キシレン等の芳香族炭化水素類;N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;等が挙げられる。これらの中でも、アルキレングリコールモノアルキルエーテル類、アルキレングリコールモノアルキルエーテルアセテート類、上述した他のエーテル類、乳酸アルキルエステル類、上述した他のエステル類が好ましく、アルキレングリコールモノアルキルエーテルアセテート類、上述した他のエーテル類、上述した他のエステル類がより好ましい。これらの溶剤は、単独又は2種以上組み合わせて用いることができる。

【0069】

(S)成分の含有量は、特に限定されず、基板等に塗布可能な濃度で、塗布膜厚に応じて適宜設定される。感光性樹脂組成物の粘度は5〜500cpであることが好ましく、10〜50cpであることがより好ましく、20〜30cpであることがさらに好ましい。また、固形分濃度は5〜100質量%であることが好ましく、20〜50質量%であることがより好ましい。

【0070】

<その他の成分>

本発明で用いられる感光性樹脂組成物は、必要に応じて、界面活性剤、密着性向上剤、熱重合禁止剤、消泡剤等の添加剤を含有していてもよい。いずれの添加剤も、従来公知のものを用いることができる。界面活性剤としては、アニオン系、カチオン系、ノニオン系等の化合物が挙げられ、密着性向上剤としては、従来公知のシランカップリング剤が挙げられ、熱重合禁止剤としては、ヒドロキノン、ヒドロキノンモノエチルエーテル等が挙げられ、消泡剤としては、シリコーン系、フッ素系化合物等が挙げられる。

【0071】

<感光性樹脂組成物の調製方法>

本発明で用いられる感光性樹脂組成物は、上記各成分を3本ロールミル、ボールミル、サンドミル等の撹拌機で混合(分散・混練)し、必要に応じて5μmメンブランフィルタ等のフィルタで濾過して調製することができる。

【0072】

≪樹脂パターンの製造方法≫

本発明に係る樹脂パターンの製造方法は、上記感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、露光した上記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む。

【0073】

まず、基板上に、ロールコーター、リバースコーター、バーコーター等の接触転写型塗布装置やスピンナー(回転式塗布装置)、カーテンフローコーター等の非接触型塗布装置を用いて上記感光性樹脂組成物を塗布し、乾燥させて溶媒を除去することにより、感光性樹脂層を形成する。

【0074】

次いで、上記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する。所望のパターンに応じて異なる露光量で露光するには、ハーフトーンマスク又はグレースケールマスクを介して露光すればよい。露光には、高圧水銀灯、超高圧水銀灯、キセノンランプ、カーボンアーク灯等の紫外線を発する光源を用いることができる。特に露光光としてi線(365nm)を用いることが好ましい。露光量は感光性樹脂組成物の組成によっても異なるが、例えば25〜300mJ/cm2程度が好ましい。

【0075】

次いで、露光後の感光性樹脂層を現像液で現像することにより、樹脂パターンを形成する。現像方法は特に限定されず、浸漬法、パドル法、スプレー法等を用いることができる。現像液の具体例としては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の有機系のものや、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、アンモニア、4級アンモニウム塩等の水溶液が挙げられる。

【0076】

そして、現像後の樹脂パターンにポストベークを施して加熱硬化する。ポストベークの温度は150〜250℃が好ましい。このようにして、高さが異なる樹脂パターンを同時に製造することができる。

【実施例】

【0077】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0078】

<実施例1〜3、比較例1〜4>

[感光性樹脂組成物の調製]

下記表1に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

【0079】

表1中、各略号はそれぞれ以下のものを示し、括弧内の数値は配合量(質量部)である。

(A)−1:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=15:20:35:30(質量比)の樹脂(質量平均分子量13000)

(A)−2:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=10:20:40:30(質量比)の樹脂(質量平均分子量13000)

DPHA:ジペンタエリスリトールヘキサアクリレート

OXE−02:エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾル−3−イル],1−(o−アセチルオキシム)(チバスペシャルティケミカルズ社製「IRGACURE OXE02」)

1,5DON:1,5−ジヒドロキシナフタレン

α−NPOH:α−ナフトール

HNBA:ヒドロキシニトロベンズアルデヒド

【0080】

[ハーフトーン特性の評価(1)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例1〜3、比較例1〜4で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて23℃で60秒間、パドル現像を行った。その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、以下の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表1及び図1に示す。

◎:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が1.5μm以上

○:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が1μm以上1.5μm未満

△:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が0.5μm以上1μm未満

×:露光量25mJ/cm2の場合と200mJ/cm2の場合とで、ポストベーク後の膜厚差が0.5μm未満

【0081】

[破壊強度の評価(1)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(1)]と同様にしてドット状の樹脂パターンを形成した。

そして、14.2mN/秒の付加速度で加圧し、パターンが破壊されるまでに必要な力を調べ、以下の評価基準にて樹脂パターンの破壊強度を評価した。結果を下記表1に示す。

◎:破壊されるまでに必要な力が200mN以上

○:破壊されるまでに必要な力が100mN以上200mN未満

×:破壊されるまでに必要な力が100mN未満

【0082】

【表1】

【0083】

表1及び図1から分かるように、光吸収剤を含有する感光性樹脂組成物を用いた場合には、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例1〜3)。また、形成された樹脂パターンの破壊強度も良好であった。

これに対して、光吸収剤の代わりにラジカル失活剤を含有する感光性樹脂組成物を用いた場合には、ラジカル失活剤の量を2.5質量部に増加させても膜厚変化が0.5μm未満であり、ハーフトーン特性が悪かった(比較例1,2)。ラジカル失活剤の量を10質量部まで増加させると膜厚変化は0.5μm以上1μm未満まで向上したが、その反面、樹脂パターンの破壊強度が著しく低下した(比較例3)。

なお、光吸収剤及びラジカル失活剤のいずれも含有しない感光性樹脂組成物を用いた場合には、膜厚変化が0.5μm未満であり、ハーフトーン特性が悪かった(比較例4)。

【0084】

<実施例4〜9>

[感光性樹脂組成物の調製]

下記表2に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

表2中、各略号は上記表1と同様である。また、括弧内の数値は配合量(質量部)である。

【0085】

[ハーフトーン特性の評価(2)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例4〜9で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。

次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて、23℃でパドル現像を行った。現像時間は、未露光部が完全に溶解されるまでの時間(BP:ブレイクポイント)を基準に、BP×約1.5(秒)とした。ただし、BPを計測した装置の都合上、現像時間を20秒未満に設定できないため、BPが20秒に達しなかったものは、表2中、「20秒未満」と記載し、現像時間は30秒とした。なお、現像時間をBPの約1.5倍とするのは、ハーフトーン特性がより良好になると考えられるためである。最適な現像時間の目安は、BP×(1.3〜2.0)秒の範囲である。

その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、実施例1等と同様の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表2に示す。

【0086】

[破壊強度の評価(2)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(2)]と同様にしてドット状の樹脂パターンを形成した。

そして、実施例1等と同様の評価基準にて、樹脂パターンの破壊強度を評価した。結果を下記表2に示す。

【0087】

【表2】

【0088】

表2から分かるように、いずれの感光性樹脂組成物を用いた場合にも、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例4〜9)。特に、アルカリ可溶性樹脂と光重合性モノマーとの質量比が50:50〜80:20の場合には膜厚変化が1μm以上とより良好であり(実施例5〜8)、その中でも質量比が60:40〜70:30の場合には膜厚変化が1.5μm以上とさらに良好であった(実施例6,7)。また、いずれの感光性樹脂組成物を用いた場合にも、形成された樹脂パターンの破壊強度は良好であった。

【0089】

<実施例10〜15>

[感光性樹脂組成物の調製]

下記表3に示す各成分を混合し、プロピレングリコールモノメチルエーテルアセテート/ジエチレングリコールメチルエチルエーテル=50/50(質量比)の混合溶剤に溶解して、固形分濃度35質量%の感光性樹脂組成物を調製した。

【0090】

表3中、各略号はそれぞれ以下のものを示す。それ以外の略号は上記表1と同様である。また、括弧内の数値は配合量(質量部)である。

(A)−3:ベンジルメタクリレート:トリシクロデシルメタクリレート:グリシジルメタクリレート:メタクリル酸=15:20:40:25(質量比)の樹脂(質量平均分子量13000)

(A)−4:トリシクロデシルメタクリレート:グリシジルメタクリレート:3,4−エポキシシクロヘキシルメチルメタクリレート:メタクリル酸=9:35.5:35.5:20(質量比)の樹脂(質量平均分子量13000)

CN9006:脂肪族ウレタンアクリレート(サートマー社製「CN9006」)

【0091】

[ハーフトーン特性の評価(3)]

6インチのガラス基板(ダウ・コーニング社製、1737ガラス)上に、上記実施例10〜15で調製した感光性樹脂組成物を塗布した後、80℃、10分間の条件でホットプレート上で乾燥させ、膜厚3.5μmの感光性樹脂層を得た。次いで、i線のみ透過するバンドパスフィルタを介して、ghi混合光源にてこの感光性樹脂層を露光した。露光量は25,50,75,100,200mJ/cm2とした。次いで、現像液として0.5%テトラメチルアンモニウムヒドロキシド水溶液を用いて、23℃でパドル現像を行った。現像時間は、未露光部が完全に溶解されるまでの時間(BP:ブレイクポイント)を基準に、BP×約1.5(秒)とした。その後、100℃、10分間、次いで220℃、40分間の条件でホットプレート上でポストベークを施し、ポストベーク後の膜厚を測定した。

そして、実施例1等と同様の評価基準にて、感光性樹脂組成物のハーフトーン特性(HT特性)を評価した。結果を下記表3に示す。

【0092】

[破壊強度の評価(3)]

9μm径のマスクを介して露光量200mJ/cm2で感光性樹脂層を露光したほかは、上記[ハーフトーン特性の評価(3)]と同様にしてドット状の樹脂パターンを形成した。

そして、実施例1等と同様の評価基準にて、樹脂パターンの破壊強度を評価した。結果を下記表3に示す。

【0093】

【表3】

【0094】

表2から分かるように、いずれの感光性樹脂組成物を用いた場合にも、露光量に応じて膜厚が大きく変化しており、ハーフトーン特性が良好であった(実施例10〜15)。特に、光重合性モノマー中のDPHAの割合が90%以上である場合には膜厚変化が1μm以上と良好であった(実施例11〜15)。

また、いずれの感光性樹脂組成物を用いた場合にも、形成された樹脂パターンの破壊強度は良好であったが、特にエポキシ基を有する構成単位の割合が高い(A)−4の樹脂を用いた場合には破壊強度が顕著に高かった。

【特許請求の範囲】

【請求項1】

アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、

前記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、

露光した前記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む樹脂パターンの製造方法。

【請求項2】

前記露光工程では、ハーフトーンマスク又はグレースケールマスクを介することにより異なる露光量で露光する請求項1記載の樹脂パターンの製造方法。

【請求項3】

前記光吸収剤(D)が200〜450nmの波長領域の光を吸収する請求項1又は2記載の樹脂パターンの製造方法。

【請求項4】

前記感光性樹脂組成物中の前記光吸収剤(D)の含有量が、前記アルカリ可溶性樹脂(A)及び前記光重合性モノマー(B)の合計100質量部に対して0.01〜10質量部である請求項1から3のいずれか1項記載の樹脂パターンの製造方法。

【請求項5】

前記アルカリ可溶性樹脂(A)が、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式エポキシ基含有不飽和化合物から誘導される構成単位(a3)とを有する請求項1から4のいずれか1項記載の樹脂パターンの製造方法。

【請求項6】

前記アルカリ可溶性樹脂(A)が、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式基含有不飽和化合物から誘導される構成単位(a4)とを有する請求項1から4のいずれか1項記載の樹脂パターンの製造方法。

【請求項7】

前記アルカリ可溶性樹脂(A)と前記光重合性モノマー(B)との質量比が50:50〜80:20である請求項1から6のいずれか1項記載の樹脂パターンの製造方法。

【請求項1】

アルカリ可溶性樹脂(A)、光重合性モノマー(B)、光重合開始剤(C)、及び特定の波長領域の光を吸収する光吸収剤(D)を含有する感光性樹脂組成物を基板上に塗布し、感光性樹脂層を形成する塗布工程と、

前記感光性樹脂層を所望のパターンに応じて異なる露光量で露光する露光工程と、

露光した前記感光性樹脂層を現像して樹脂パターンを形成する現像工程と、を含む樹脂パターンの製造方法。

【請求項2】

前記露光工程では、ハーフトーンマスク又はグレースケールマスクを介することにより異なる露光量で露光する請求項1記載の樹脂パターンの製造方法。

【請求項3】

前記光吸収剤(D)が200〜450nmの波長領域の光を吸収する請求項1又は2記載の樹脂パターンの製造方法。

【請求項4】

前記感光性樹脂組成物中の前記光吸収剤(D)の含有量が、前記アルカリ可溶性樹脂(A)及び前記光重合性モノマー(B)の合計100質量部に対して0.01〜10質量部である請求項1から3のいずれか1項記載の樹脂パターンの製造方法。

【請求項5】

前記アルカリ可溶性樹脂(A)が、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式エポキシ基含有不飽和化合物から誘導される構成単位(a3)とを有する請求項1から4のいずれか1項記載の樹脂パターンの製造方法。

【請求項6】

前記アルカリ可溶性樹脂(A)が、不飽和カルボン酸から誘導される構成単位(a1)と、脂環式基を有さないエポキシ基含有不飽和化合物から誘導される構成単位(a2)と、脂環式基含有不飽和化合物から誘導される構成単位(a4)とを有する請求項1から4のいずれか1項記載の樹脂パターンの製造方法。

【請求項7】

前記アルカリ可溶性樹脂(A)と前記光重合性モノマー(B)との質量比が50:50〜80:20である請求項1から6のいずれか1項記載の樹脂パターンの製造方法。

【図1】

【公開番号】特開2011−215270(P2011−215270A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−81828(P2010−81828)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

[ Back to top ]