樹脂フィルムおよびその製造方法、ならびにフィルムコンデンサ

【課題】フィルムコンデンサの耐電圧強度を高める。

【解決手段】互いに対向する第1および第2の対向電極5,6の間に位置する誘電体樹脂フィルム3,4として、シクロ環を有するポリマーのような熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって誘電体樹脂フィルムを得る、フィルム化工程とを経て得られた誘電体樹脂フィルムを用いる。上記二次溶解工程は、ゲル浸透クロマトグラフィー測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、(M1−M2)/M1≧15%の関係を満たすようになるまで実施される。

【解決手段】互いに対向する第1および第2の対向電極5,6の間に位置する誘電体樹脂フィルム3,4として、シクロ環を有するポリマーのような熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって誘電体樹脂フィルムを得る、フィルム化工程とを経て得られた誘電体樹脂フィルムを用いる。上記二次溶解工程は、ゲル浸透クロマトグラフィー測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、(M1−M2)/M1≧15%の関係を満たすようになるまで実施される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂フィルムおよびその製造方法、ならびに上記樹脂フィルムの代表的な用途であるフィルムコンデンサに関するもので、特に、樹脂フィルムの耐電圧強度を向上させるための改良に関するものである。

【背景技術】

【0002】

コンデンサの一種として、可撓性のある樹脂フィルムを誘電体として用いながら、樹脂フィルムを挟んで互いに対向するように、第1および第2の対向電極となる金属膜を樹脂フィルムの各主面に沿って配置してなる、フィルムコンデンサがある。フィルムコンデンサは、通常、上述の誘電体樹脂フィルムを巻回してなる円柱状の形態をなしており、当該円柱の互いに対向する第1および第2の端面上には、それぞれ、第1および第2の外部端子電極が形成されている。そして、前述した第1の対向電極は第1の外部端子電極と電気的に接続され、第2の対向電極は第2の外部端子電極と電気的に接続されている。

【0003】

電子機器の高周波化により、そこに用いられる電子部品について、高周波での特性が良好であることが要求される。たとえばコンデンサについて言えば、高周波での誘電正接tanδが問題となる。誘電正接tanδは小さい方が好ましく、理想的にはゼロである。誘電正接tanδが大きいと、エネルギー損失やそれに伴う発熱が生じ、高周波回路の動作が不安定となるなどの問題をもたらすからである。

【0004】

このような背景の下、高周波用途のフィルムコンデンサにおいては、誘電体樹脂フィルムとしては、1kHzでの誘電正接tanδが0.01%以下と極めて小さいポリプロピレンを主成分とするものが用いられている。

【0005】

しかし、電子部品のチップ化や使用環境の過酷化(特に高温化)が進んでいる現在、耐熱性が比較的低いポリプロピレンが使用できない状況も多くなってきている。

【0006】

この問題を解決し得るものとして、たとえば国際公開第2006/100833号パンフレット(特許文献1)に記載される、高耐熱性のフィルムコンデンサ用複合誘電体シートがある。この複合誘電体シートは、ポリイソシアネートにより架橋されたポリビニルアセタールを主成分とし、そこに、誘電率の向上を目的として誘電体フィラーを添加した組成を有している。より詳細には、複合誘電体シートは、ポリビニルアセタールと、ポリビニルアセタール中に分散した状態で存在するものであって、カップリング剤を用いて表面処理された、高誘電率フィラーと、ポリビニルアセタールおよび高誘電率フィラー表面の双方と反応する2つ以上の官能基を有する架橋剤とを含んでいる。

【0007】

なお、上記特許文献1に記載の複合誘電体シートは、高誘電率フィラーが配合されるため、その誘電正接tanδが大きくなり、高周波用途では使用が難しい。そこで、樹脂成分のみから誘電体シートを構成すれば、フィラーが配合されないため、フィラー含有の場合に比べると、誘電正接tanδを小さくすることができると推測される。しかし、その場合であっても、1kHzでの誘電正接tanδが、ポリプロピレンの0.01%以下に比べると、0.75%程度と大きく、高周波用途での使用は難しい。

【0008】

他方、特開2004−281677号公報(特許文献2)には、125℃の耐熱性を持ち、誘電正接が低いフィルムコンデンサが記載されている。特許文献2に記載されるフィルムコンデンサは、シクロ環を有するポリマーからなる誘電体樹脂フィルムを備えている。シクロ環を有するポリマーの1kHzでの誘電正接tanδは、0.15%程度と小さい。しかし、シクロ環を有するポリマーを使用したコンデンサにおいては、絶縁破壊強度が250V/μm程度と低いため、高耐電圧が必要とされるような用途では、使用できないという課題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第2006/100833号パンフレット

【特許文献2】特開2004−281677号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明の目的は、上述したような問題を解決し得る樹脂フィルムおよびその製造方法を提供しようとすることである。

【0011】

この発明の他の目的は、上述した樹脂フィルムを用いて構成されるフィルムコンデンサを提供しようとすることである。

【課題を解決するための手段】

【0012】

この発明は、樹脂フィルムの製造方法にまず向けられるものであって、上述した技術的課題を解決するため、次のような構成を備えることを特徴としている。

【0013】

すなわち、この発明に係る樹脂フィルムの製造方法は、熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって樹脂フィルムを得る、フィルム化工程とを備え、上記二次溶解工程は、ゲル浸透クロマトグラフィー(Gel Permeation Chromatography)測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、

(M1−M2)/M1≧15%

の関係を満たすようになるまで実施されることを特徴としている。

【0014】

上述した二次溶解工程において得られる二次溶液の重量平均分子量は10000以上であることが好ましい。

【0015】

この発明に係る樹脂フィルムの製造方法において、好ましくは、熱可塑性樹脂として、シクロ環を有するポリマーが用いられる。

【0016】

また、この発明に係る樹脂フィルムの製造方法は、フィルムコンデンサ用誘電体樹脂フィルムを製造するために有利に適用される。

【0017】

この発明は、また、上記製造方法によって製造された、樹脂フィルムにも向けられる。

【0018】

さらに、この発明は、上記樹脂フィルムと、樹脂フィルムを挟んで互いに対向する第1および第2の対向電極とを備える、フィルムコンデンサにも向けられる。

【発明の効果】

【0019】

この発明によれば、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが(M1−M2)/M1≧15%の関係を満たすようになるまで、熱可塑性樹脂を高分散化処理することにより、後述する実験例から明らかとなるように、二次溶液をフィルム化して得られた樹脂フィルムの絶縁破壊強度を高めることができる。よって、この樹脂フィルムをもってフィルムコンデンサを構成すれば、フィルムコンデンサの絶縁破壊強度を高めることができる。したがって、このフィルムコンデンサは、これを高耐電圧が必要とされる用途に有利に向けることができる。

【0020】

また、熱可塑性樹脂がシクロ環を有するポリマーであるとき、このシクロ環を有するポリマーの誘電正接tanδは小さいので、シクロ環を有するポリマーを用いて得られた樹脂フィルムを備えるフィルムコンデンサは、これを高周波用途に有利に向けることができる。

【図面の簡単な説明】

【0021】

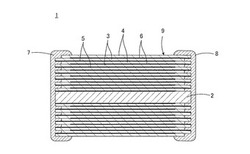

【図1】この発明に係る樹脂フィルムを用いて構成されるフィルムコンデンサの一例を示す縦断面図である。

【図2】実験例において作製した試料2および7の絶縁破壊強度のワイブル曲線を示す図である。

【図3】実験例において作製した比較例としての試料9および10の絶縁破壊強度のワイブル曲線を示す図である。

【発明を実施するための形態】

【0022】

この発明に係る樹脂フィルムとしては、フィルムコンデンサ用誘電体樹脂フィルム、光学用フィルム、液晶用保護フィルム、反射防止用フィルム、食品用フィルム、包装用フィルム、ガスバリア性フィルム、帯電防止フィルム、高耐熱接着性フィルムなど、種々の樹脂フィルムがある。以下には、この発明に係る樹脂フィルムとして、フィルムコンデンサ用誘電体樹脂フィルムを例にとり、この発明を実施するための形態について説明する。

【0023】

図1を参照して、まず、フィルムコンデンサについて説明する。

【0024】

図1に示したフィルムコンデンサ1は、巻回型のものであり、簡単に言えば、巻回軸2のまわりに巻回される第1および第2の誘電体樹脂フィルム3および4と、第1または第2の誘電体樹脂フィルム3または4を挟んで互いに対向する第1および第2の対向電極5および6とを備えるとともに、第1および第2の対向電極5および6にそれぞれ電気的に接続される第1および第2の外部端子電極7および8を備えている。

【0025】

より詳細には、第1の誘電体樹脂フィルム3上に第1の対向電極5が形成され、第2の誘電体樹脂フィルム4上に第2の対向電極6が形成される。このとき、第1の対向電極5は、第1の誘電体樹脂フィルム3の一方側縁にまで届くが、他方側縁にまで届かないように形成される。他方、第2の対向電極6は、第2の誘電体樹脂フィルム4の一方側縁にまで届かないように形成されるが、他方側縁にまで届くように形成される。

【0026】

上述の第1および第2の誘電体樹脂フィルム3および4は、巻回軸2のまわりでの巻回にあたって、積み重ねた状態とされる。このとき、図1からわかるように、第1の対向電極5における第1の誘電体樹脂フィルム3の側縁にまで届いている側の端部および第2の対向電極6における第2の誘電体樹脂フィルム4の側縁にまで届いている側の端部がともに露出するように、第1の誘電体樹脂フィルム3と第2の誘電体樹脂フィルム4とが互いに幅方向にずらされる。そして、上述のようにして、第1および第2の樹脂フィルム3および4が巻回軸2のまわりに巻回されることによって、実質的に円柱状のコンデンサ本体9が得られる。

【0027】

なお、図1に示したフィルムコンデンサ1では、第2の誘電体樹脂フィルム4が第1の誘電体樹脂フィルム3の外側になるように、かつ第1および第2の誘電体樹脂フィルム3および4の各々について、第1および第2の対向電極5および6の各々が内方に向くように巻回されている。

【0028】

第1および第2の外部端子電極7および8は、上述のようにして得られた実質的に円柱状のコンデンサ本体9の各端面上にたとえば亜鉛を溶射することによって形成される。第1の外部端子電極7は、第1の対向電極5の露出端部と接触し、それによって第1の対向電極5と電気的に接続される。他方、第2の外部端子電極8は、第2の対向電極6の露出端部と接触し、それによって第2の対向電極6と電気的に接続される。

【0029】

このようなフィルムコンデンサ1に備える誘電体樹脂フィルム3および4が、この発明に係る誘電体樹脂フィルムから構成される。なお、この発明に係る誘電体樹脂フィルムは、図1に示すような巻回型のフィルムコンデンサ1に限らず、複数の平面状の誘電体樹脂フィルムを積層してなる積層型のフィルムコンデンサにも適用することができる。

【0030】

この発明に係る誘電体樹脂フィルムは、次のようにして製造される。

【0031】

まず、熱可塑性樹脂として、たとえば、シクロ環を有するポリマーが用意される。ここで、シクロ環を有するポリマーとは、脂環構造を主骨格として含む樹脂のことを指し、たとえば、シクロオレフィン系樹脂、ノルボルネン系樹脂などがある。なお、ポリマーの、どの骨格に着目したかによって、呼び方が変わるので、シクロオレフィン系樹脂でありながら、ノルボルネン系樹脂である、シクロ環を有するポリマーもあり得る。なお、上記ノルボルネン系樹脂としては、ノルボルネンモノマーを開環重合したシクロ環を有するポリマー、ノルボルネンモノマーとエチレンを付加型共重合したシクロ環を有するポリマー、ノルボルネンモノマーの重合体にシクロペンタジエンを付加した変性シクロ環を有するポリマーなどが例示される。

【0032】

次に、シクロ環を有するポリマーを溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程が実施される。ここで、溶剤は、シクロ環を有するポリマーを溶解させ得るものであれば、特に限定されるものではない。有機溶剤、水、酸、アルカリなどの液体であれば、溶剤として使用することが可能である。

【0033】

次に、上記一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程が実施される。ここで、高分散化処理とは、以下のように、一次溶液中の高分子鎖にせん断力を加えて分散化を図る処理のことを言う。たとえば、高圧に加圧した一次溶液を壁に衝突させる方法、あるいは、一次溶液を高圧下で小径のオリフィスを通過させる方法、もしくはテーパを付けて径を徐々に絞った流路を通過させる方法、あるいは、一次溶液を高圧もしくは超高圧に加圧し、スリット(隙間)を抜ける際のせん断力を一次溶液に及ぼす方法などが挙げられる。

【0034】

上述した二次溶解工程は、ゲル浸透クロマトグラフィー測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、(M1−M2)/M1≧15%の関係を満たすようになるまで実施される。これによって、得られた誘電体樹脂フィルムの耐電圧強度を高めることができる。これは、一次溶液中に溶解されるポリマーを構成する分子の絡み合いが十分に解きほぐされ、ポリマーが本来有する耐電圧強度が最大限に引き出されることができるためである、と推測される。

【0035】

次に、上記二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって誘電体樹脂フィルムを得る、フィルム化工程が実施される。

【0036】

以上説明した誘電体樹脂フィルムの製造方法では、熱可塑性樹脂として、シクロ環を有するポリマーを用いたが、この発明に係る樹脂フィルムの製造方法では、シクロ環を有するポリマー以外の熱可塑性樹脂として、たとえば、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンスルフィド(PPS)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリアリレート(PAR)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、液晶ポリマー(LCP)、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、ポリカーボネート樹脂(PC)、ポリフェニレンエーテル、セルロース、ポリスチレン、熱可塑性エポキシ樹脂、熱可塑性アクリル樹脂、なども用いることができる。

【0037】

なお、前述の高分散化処理は、これによって分子量を減じること自体が重要ではなく、上記の条件を満たすような低分子化の結果として、分子の絡み合いがほぐされることが重要である、と考えられる。言い換えると、分子量を減じることは、むしろ悪い結果をもたらすこともあり得る。すなわち、二次溶解工程において得られる高分散処理後の二次溶液の重量平均分子量は、樹脂フィルムのハンドリング性の点で、10000以上であることが好ましく、20000以上であることがより好ましく、100000以上であることが最も好ましい。重量平均分子量が10000未満の場合には、樹脂フィルムのハンドリング性が低下する。

【0038】

このことを確認するために実施した実験例1について以下に説明する。

【0039】

[実験例1]

実験例1では、ハンドリング性を屈曲試験によって評価した。すなわち、短冊状のフィルムを、その両端面を合わせるように折り曲げた際に破断が生じるか否かを評価した。ここで、短冊状フィルムとしては、50mm×10mmの平面寸法を有しかつ5μmの厚み寸法を有するものであって、高分散処理後の二次溶液の重量平均分子量が9000のものと10000のものとの2種類を用意した。各試料について、試料数を10個とし、屈曲試験の結果、破断が生じた試料の個数をカウントした。

【0040】

その結果、重量平均分子量が9000のフィルムでは、2個の試料において破断が生じたが、重量平均分子量が10000のフィルムでは、いずれの試料においても破断が生じなかった。このことから、高分散処理後の二次溶液の重量平均分子量は、10000以上であることが好ましいことがわかる。

【0041】

次に、この発明による効果を確認するため実施した実験例2について以下に説明する。

【0042】

[実験例2]

まず、熱可塑性樹脂としてシクロ環を有するポリマーを用い、以下のような試料1〜8に係る試料を作製した。

【0043】

シクロ環を有するポリマーとして、重量平均分子量が160000のシクロオレフィン樹脂を用意した。このシクロオレフィン樹脂は、ノルボルネン系樹脂でもあり、より特定的には、ノルボルネンモノマーを開環重合したシクロ環を有するポリマーであった。

【0044】

次に、上記シクロオレフィン樹脂を、トルエンおよびメチルエチルケトンからなる有機溶剤に溶解させ、マグネチックスターラーにて、24時間、200rpmにて撹拌混合し、固形分濃度10重量%の一次溶液を得た。なお、上述の重量平均分子量は、ゲル浸透クロマトグラフィーにより測定し、ポリスチレン標準試料を基準として、算出したものである。

【0045】

次に、この一次溶液を高圧分散機で処理して、二次溶液を得た。より詳細には、高圧処理機に備える、直径0.125mm、長さ5mmのオリフィスに、一次溶液を通してせん断力を加え、二次溶液を得た。ここで、高圧分散機で付与した圧力および高圧分散機に通した回数が表1の「高圧分散機での圧力、回数」の欄に示されている。

【0046】

上記の高圧分散処理の後でも、ゲル浸透クロマトグラフィーにより、ポリスチレン標準試料を基準として、シクロオレフィン樹脂の重量平均分子量を算出した。その結果が、表1の「重量平均分子量」の欄に示されている。そして、高分散処理前の分子量をM1、高分散処理後の分子量をM2として、分子量の変化率[%]を(M1−M2)/M1の式により求めた。その結果が、表1の「分子量の変化率」の欄に示されている。

【0047】

次に、コーターを用いて、ポリエチレンテレフタレートからなるフィルム上に、上記のように高圧分散機にて処理して得られた二次溶液を塗工して乾燥し、厚さ4μmの誘電体樹脂フィルムを成形した。成形した誘電体樹脂フィルムをN2乾燥式オーブンに入れ、150℃の温度で3時間乾燥した。

【0048】

このようにして得られた誘電体樹脂フィルムの両面にアルミニウム電極を形成し、5mm×20mmサイズのフィルム片としたものを評価用試料として、耐電圧試験を実施した。

【0049】

まず、評価用試料の両面の電極に電圧を印加し、電界強度25V/μm刻みに昇圧し、各電界強度を10分間保持する電界印加方法によって、耐電圧試験を実施した。なお、測定は25℃とした。ここで、各電界強度となる電圧印加後の静電容量を求め、フィルムの破壊によって静電容量が低下して初期値の0%となった電界強度を絶縁破壊強度とした。試料数を20個として、評価用試料が破壊した各電界強度を記録し、その最小値と最大値とを求めるとともに、ワイブル分布で故障頻度50%となる値を絶縁破壊強度の平均値とした。これらの結果が、表1の「絶縁破壊強度」における「MIN」、「MAX」および「ワイブル平均」の各欄に示されている。

【0050】

また、試料数20個につき、電界強度300V/μmとなる電圧を印加する耐電圧試験後の故障数をカウントし、試料数20個中の故障数を故障確率として求めた。なお、測定は25℃とした。この結果が、表1の「耐電圧試験後の故障確率」の欄に示されている。

【0051】

また、各試料について、表1に示すように、誘電正接tanδを求めた。なお、測定は25℃とした。誘電正接tanδは、LCRメータ(アジレント社製「4284A」)を用いて、測定周波数:1kHz、測定電圧:1Vにて測定した。

【0052】

他方、比較例として、以下のような試料9および10を作製した。

【0053】

重量平均分子量が330000のポリビニルアセトアセタール(PVAA)と酢酸エチルとを混合して攪拌し、ポリビニルアセトアセタールの濃度が7重量%となる樹脂溶液を作製し、これに、トリレンジイソシアネート(TDI)を加えて混合し、樹脂混合溶液が均質となるように攪拌した。なお、ここで用いたTDIは、メチルエチルケトン(MEK)オキシムのブロック型トリメチルプロパノール(TMP)アダクトタイプのトリレンジイソシアネートである。

【0054】

次に、上記樹脂混合溶液を、高圧分散機において、表1の「高圧分散機での圧力、回数」の欄に示すように処理した。この高圧分散処理後、重量平均分子量を求めた。その結果が、表1の「重量平均分子量」の欄に示されている。そして、高圧分散処理前後の重量平均分子量から、表1に示すように、「分子量の変化率」を求めた。なお、試料9では、高圧分散処理によって重量平均分子量が実質的に変化しなかった。

【0055】

その後、試料9および10についても、前述した試料1〜8の場合と同様、表1に示すように、「耐電圧試験後の故障確率」、「絶縁破壊強度」および「誘電正接tanδ」を求めた。

【0056】

【表1】

【0057】

表1において、「総合判定」については、tanδが0.2%以下、かつ絶縁破壊強度のワイブル平均が400V/μm以上の条件を満たす試料を「○」、満たさないものを「×」とした。

【0058】

シクロオレフィン樹脂を用いて製造された試料1〜8において、分子量の変化率:(M1−M2)/M1と絶縁破壊強度のワイブル平均との関係を見ると、前者が高くなるほど、後者がより大きい値を示した。図2には、分子量の変化率が1%の試料2および分子量の変化率が20%の試料7についての絶縁破壊強度のワイブル曲線が示されている。図2からわかるように、高圧分散処理の結果、分子量の変化率が高くなるほど、絶縁破壊強度の絶対値そのものが向上している。

【0059】

上記試料1〜8のうち、分子量の変化率が15%以上である試料5〜8によれば、「総合判定」が「○」であり、tanδが0.2%以下、かつ絶縁破壊強度のワイブル平均が400V/μm以上の条件を満たした。また、耐電圧試験後の故障確率が10%以下となった。

【0060】

特に、分子量の変化率が20%以上である試料7および8によれば、絶縁破壊強度のワイブル平均が420V/μmとなり、また、耐電圧試験後の故障確率が0%となり、より優れた結果を示した。

【0061】

試料6〜8間で「高圧分散機での圧力、回数」と「分子量の変化率」との関係に注目すると、分散処理条件がより厳しくなる、「150MPa,1回」の試料6、「150MPa,3回」の試料7、「150MPa,6回」の試料8の順で、分子量の変化率が15%、20%、23%とより高くなっていることがわかる。

【0062】

また、試料6のように、「高圧分散機での圧力」が「150MPa」と十分に高ければ、「回数」が単に「1回」でも、15%といった「分子量の変化率」が得られ、「総合判定」が「○」となる結果が得られることがわかる。

【0063】

また、試料5と試料6とを比較すれば、試料5のように、「高圧分散機での圧力」が「50MPa」と比較的低い場合であっても、「回数」を「20回」と増やせば、「高圧分散機での圧力」が「150MPa」と比較的高い試料6と同等の15%といった「分子量の変化率」が得られることがわかる。

【0064】

なお、試料2のように、「高圧分散機での圧力」が「25MPa」と低い場合には、「回数」を「20回」と増やしても、「分子量の変化率」が1%と低く、「総合判定」が「×」となる結果しか得られないことがわかる。

【0065】

次に、PVAA/TDIを材料として製造された比較例としての試料9および10については、高圧分散機による処理の結果、絶縁破壊強度のばらつきを低減できる効果が認められるものの、絶縁破壊強度の絶対値そのものが向上するといった効果は見られなかった。

【0066】

図3には、試料9および10についての絶縁破壊強度のワイブル曲線が示されている。試料7は、「高圧分散機での圧力、回数」が図2に示した試料2と同じ「25MPa,20回」であり、試料10は、「高圧分散機での圧力、回数」が図2に示した試料7と同じ「150MPa,3回」である。図3からわかるように、試料9および10では、高圧分散処理の結果、絶縁破壊強度の絶対値そのものが向上することはない。

【0067】

なお、上記した実験例では、シクロ環を有するポリマーとして、シクロオレフィン樹脂であって、ノルボルネン系樹脂のうちのノルボルネンモノマーを開環重合したシクロ環を有するポリマーを使用したが、これに限らず、ノルボルネンモノマーとエチレンを付加型共重合したシクロ環を有するポリマーを使用した場合、あるいは、ノルボルネンモノマーの重合体にシクロペンタジエンを付加した変性シクロ環を有するポリマーを使用した場合にも、同様の結果が得られることを確認した。

【0068】

また、シクロ環を有するポリマー以外の熱可塑性樹脂を用いた場合にも、この発明に従って高分散化処理を施すことによって、少なくとも絶縁破壊強度を高め得ることを確認した。

【符号の説明】

【0069】

1 フィルムコンデンサ

3,4 誘電体樹脂フィルム

5,6 対向電極

【技術分野】

【0001】

この発明は、樹脂フィルムおよびその製造方法、ならびに上記樹脂フィルムの代表的な用途であるフィルムコンデンサに関するもので、特に、樹脂フィルムの耐電圧強度を向上させるための改良に関するものである。

【背景技術】

【0002】

コンデンサの一種として、可撓性のある樹脂フィルムを誘電体として用いながら、樹脂フィルムを挟んで互いに対向するように、第1および第2の対向電極となる金属膜を樹脂フィルムの各主面に沿って配置してなる、フィルムコンデンサがある。フィルムコンデンサは、通常、上述の誘電体樹脂フィルムを巻回してなる円柱状の形態をなしており、当該円柱の互いに対向する第1および第2の端面上には、それぞれ、第1および第2の外部端子電極が形成されている。そして、前述した第1の対向電極は第1の外部端子電極と電気的に接続され、第2の対向電極は第2の外部端子電極と電気的に接続されている。

【0003】

電子機器の高周波化により、そこに用いられる電子部品について、高周波での特性が良好であることが要求される。たとえばコンデンサについて言えば、高周波での誘電正接tanδが問題となる。誘電正接tanδは小さい方が好ましく、理想的にはゼロである。誘電正接tanδが大きいと、エネルギー損失やそれに伴う発熱が生じ、高周波回路の動作が不安定となるなどの問題をもたらすからである。

【0004】

このような背景の下、高周波用途のフィルムコンデンサにおいては、誘電体樹脂フィルムとしては、1kHzでの誘電正接tanδが0.01%以下と極めて小さいポリプロピレンを主成分とするものが用いられている。

【0005】

しかし、電子部品のチップ化や使用環境の過酷化(特に高温化)が進んでいる現在、耐熱性が比較的低いポリプロピレンが使用できない状況も多くなってきている。

【0006】

この問題を解決し得るものとして、たとえば国際公開第2006/100833号パンフレット(特許文献1)に記載される、高耐熱性のフィルムコンデンサ用複合誘電体シートがある。この複合誘電体シートは、ポリイソシアネートにより架橋されたポリビニルアセタールを主成分とし、そこに、誘電率の向上を目的として誘電体フィラーを添加した組成を有している。より詳細には、複合誘電体シートは、ポリビニルアセタールと、ポリビニルアセタール中に分散した状態で存在するものであって、カップリング剤を用いて表面処理された、高誘電率フィラーと、ポリビニルアセタールおよび高誘電率フィラー表面の双方と反応する2つ以上の官能基を有する架橋剤とを含んでいる。

【0007】

なお、上記特許文献1に記載の複合誘電体シートは、高誘電率フィラーが配合されるため、その誘電正接tanδが大きくなり、高周波用途では使用が難しい。そこで、樹脂成分のみから誘電体シートを構成すれば、フィラーが配合されないため、フィラー含有の場合に比べると、誘電正接tanδを小さくすることができると推測される。しかし、その場合であっても、1kHzでの誘電正接tanδが、ポリプロピレンの0.01%以下に比べると、0.75%程度と大きく、高周波用途での使用は難しい。

【0008】

他方、特開2004−281677号公報(特許文献2)には、125℃の耐熱性を持ち、誘電正接が低いフィルムコンデンサが記載されている。特許文献2に記載されるフィルムコンデンサは、シクロ環を有するポリマーからなる誘電体樹脂フィルムを備えている。シクロ環を有するポリマーの1kHzでの誘電正接tanδは、0.15%程度と小さい。しかし、シクロ環を有するポリマーを使用したコンデンサにおいては、絶縁破壊強度が250V/μm程度と低いため、高耐電圧が必要とされるような用途では、使用できないという課題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第2006/100833号パンフレット

【特許文献2】特開2004−281677号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明の目的は、上述したような問題を解決し得る樹脂フィルムおよびその製造方法を提供しようとすることである。

【0011】

この発明の他の目的は、上述した樹脂フィルムを用いて構成されるフィルムコンデンサを提供しようとすることである。

【課題を解決するための手段】

【0012】

この発明は、樹脂フィルムの製造方法にまず向けられるものであって、上述した技術的課題を解決するため、次のような構成を備えることを特徴としている。

【0013】

すなわち、この発明に係る樹脂フィルムの製造方法は、熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって樹脂フィルムを得る、フィルム化工程とを備え、上記二次溶解工程は、ゲル浸透クロマトグラフィー(Gel Permeation Chromatography)測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、

(M1−M2)/M1≧15%

の関係を満たすようになるまで実施されることを特徴としている。

【0014】

上述した二次溶解工程において得られる二次溶液の重量平均分子量は10000以上であることが好ましい。

【0015】

この発明に係る樹脂フィルムの製造方法において、好ましくは、熱可塑性樹脂として、シクロ環を有するポリマーが用いられる。

【0016】

また、この発明に係る樹脂フィルムの製造方法は、フィルムコンデンサ用誘電体樹脂フィルムを製造するために有利に適用される。

【0017】

この発明は、また、上記製造方法によって製造された、樹脂フィルムにも向けられる。

【0018】

さらに、この発明は、上記樹脂フィルムと、樹脂フィルムを挟んで互いに対向する第1および第2の対向電極とを備える、フィルムコンデンサにも向けられる。

【発明の効果】

【0019】

この発明によれば、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが(M1−M2)/M1≧15%の関係を満たすようになるまで、熱可塑性樹脂を高分散化処理することにより、後述する実験例から明らかとなるように、二次溶液をフィルム化して得られた樹脂フィルムの絶縁破壊強度を高めることができる。よって、この樹脂フィルムをもってフィルムコンデンサを構成すれば、フィルムコンデンサの絶縁破壊強度を高めることができる。したがって、このフィルムコンデンサは、これを高耐電圧が必要とされる用途に有利に向けることができる。

【0020】

また、熱可塑性樹脂がシクロ環を有するポリマーであるとき、このシクロ環を有するポリマーの誘電正接tanδは小さいので、シクロ環を有するポリマーを用いて得られた樹脂フィルムを備えるフィルムコンデンサは、これを高周波用途に有利に向けることができる。

【図面の簡単な説明】

【0021】

【図1】この発明に係る樹脂フィルムを用いて構成されるフィルムコンデンサの一例を示す縦断面図である。

【図2】実験例において作製した試料2および7の絶縁破壊強度のワイブル曲線を示す図である。

【図3】実験例において作製した比較例としての試料9および10の絶縁破壊強度のワイブル曲線を示す図である。

【発明を実施するための形態】

【0022】

この発明に係る樹脂フィルムとしては、フィルムコンデンサ用誘電体樹脂フィルム、光学用フィルム、液晶用保護フィルム、反射防止用フィルム、食品用フィルム、包装用フィルム、ガスバリア性フィルム、帯電防止フィルム、高耐熱接着性フィルムなど、種々の樹脂フィルムがある。以下には、この発明に係る樹脂フィルムとして、フィルムコンデンサ用誘電体樹脂フィルムを例にとり、この発明を実施するための形態について説明する。

【0023】

図1を参照して、まず、フィルムコンデンサについて説明する。

【0024】

図1に示したフィルムコンデンサ1は、巻回型のものであり、簡単に言えば、巻回軸2のまわりに巻回される第1および第2の誘電体樹脂フィルム3および4と、第1または第2の誘電体樹脂フィルム3または4を挟んで互いに対向する第1および第2の対向電極5および6とを備えるとともに、第1および第2の対向電極5および6にそれぞれ電気的に接続される第1および第2の外部端子電極7および8を備えている。

【0025】

より詳細には、第1の誘電体樹脂フィルム3上に第1の対向電極5が形成され、第2の誘電体樹脂フィルム4上に第2の対向電極6が形成される。このとき、第1の対向電極5は、第1の誘電体樹脂フィルム3の一方側縁にまで届くが、他方側縁にまで届かないように形成される。他方、第2の対向電極6は、第2の誘電体樹脂フィルム4の一方側縁にまで届かないように形成されるが、他方側縁にまで届くように形成される。

【0026】

上述の第1および第2の誘電体樹脂フィルム3および4は、巻回軸2のまわりでの巻回にあたって、積み重ねた状態とされる。このとき、図1からわかるように、第1の対向電極5における第1の誘電体樹脂フィルム3の側縁にまで届いている側の端部および第2の対向電極6における第2の誘電体樹脂フィルム4の側縁にまで届いている側の端部がともに露出するように、第1の誘電体樹脂フィルム3と第2の誘電体樹脂フィルム4とが互いに幅方向にずらされる。そして、上述のようにして、第1および第2の樹脂フィルム3および4が巻回軸2のまわりに巻回されることによって、実質的に円柱状のコンデンサ本体9が得られる。

【0027】

なお、図1に示したフィルムコンデンサ1では、第2の誘電体樹脂フィルム4が第1の誘電体樹脂フィルム3の外側になるように、かつ第1および第2の誘電体樹脂フィルム3および4の各々について、第1および第2の対向電極5および6の各々が内方に向くように巻回されている。

【0028】

第1および第2の外部端子電極7および8は、上述のようにして得られた実質的に円柱状のコンデンサ本体9の各端面上にたとえば亜鉛を溶射することによって形成される。第1の外部端子電極7は、第1の対向電極5の露出端部と接触し、それによって第1の対向電極5と電気的に接続される。他方、第2の外部端子電極8は、第2の対向電極6の露出端部と接触し、それによって第2の対向電極6と電気的に接続される。

【0029】

このようなフィルムコンデンサ1に備える誘電体樹脂フィルム3および4が、この発明に係る誘電体樹脂フィルムから構成される。なお、この発明に係る誘電体樹脂フィルムは、図1に示すような巻回型のフィルムコンデンサ1に限らず、複数の平面状の誘電体樹脂フィルムを積層してなる積層型のフィルムコンデンサにも適用することができる。

【0030】

この発明に係る誘電体樹脂フィルムは、次のようにして製造される。

【0031】

まず、熱可塑性樹脂として、たとえば、シクロ環を有するポリマーが用意される。ここで、シクロ環を有するポリマーとは、脂環構造を主骨格として含む樹脂のことを指し、たとえば、シクロオレフィン系樹脂、ノルボルネン系樹脂などがある。なお、ポリマーの、どの骨格に着目したかによって、呼び方が変わるので、シクロオレフィン系樹脂でありながら、ノルボルネン系樹脂である、シクロ環を有するポリマーもあり得る。なお、上記ノルボルネン系樹脂としては、ノルボルネンモノマーを開環重合したシクロ環を有するポリマー、ノルボルネンモノマーとエチレンを付加型共重合したシクロ環を有するポリマー、ノルボルネンモノマーの重合体にシクロペンタジエンを付加した変性シクロ環を有するポリマーなどが例示される。

【0032】

次に、シクロ環を有するポリマーを溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程が実施される。ここで、溶剤は、シクロ環を有するポリマーを溶解させ得るものであれば、特に限定されるものではない。有機溶剤、水、酸、アルカリなどの液体であれば、溶剤として使用することが可能である。

【0033】

次に、上記一次溶解工程で得られた一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程が実施される。ここで、高分散化処理とは、以下のように、一次溶液中の高分子鎖にせん断力を加えて分散化を図る処理のことを言う。たとえば、高圧に加圧した一次溶液を壁に衝突させる方法、あるいは、一次溶液を高圧下で小径のオリフィスを通過させる方法、もしくはテーパを付けて径を徐々に絞った流路を通過させる方法、あるいは、一次溶液を高圧もしくは超高圧に加圧し、スリット(隙間)を抜ける際のせん断力を一次溶液に及ぼす方法などが挙げられる。

【0034】

上述した二次溶解工程は、ゲル浸透クロマトグラフィー測定による、一次溶液の相対分子量M1と高分散化処理後の二次溶液の相対分子量M2とが、(M1−M2)/M1≧15%の関係を満たすようになるまで実施される。これによって、得られた誘電体樹脂フィルムの耐電圧強度を高めることができる。これは、一次溶液中に溶解されるポリマーを構成する分子の絡み合いが十分に解きほぐされ、ポリマーが本来有する耐電圧強度が最大限に引き出されることができるためである、と推測される。

【0035】

次に、上記二次溶液をフィルム化し、かつ溶剤を乾燥除去し、それによって誘電体樹脂フィルムを得る、フィルム化工程が実施される。

【0036】

以上説明した誘電体樹脂フィルムの製造方法では、熱可塑性樹脂として、シクロ環を有するポリマーを用いたが、この発明に係る樹脂フィルムの製造方法では、シクロ環を有するポリマー以外の熱可塑性樹脂として、たとえば、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンスルフィド(PPS)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリアリレート(PAR)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、液晶ポリマー(LCP)、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、ポリカーボネート樹脂(PC)、ポリフェニレンエーテル、セルロース、ポリスチレン、熱可塑性エポキシ樹脂、熱可塑性アクリル樹脂、なども用いることができる。

【0037】

なお、前述の高分散化処理は、これによって分子量を減じること自体が重要ではなく、上記の条件を満たすような低分子化の結果として、分子の絡み合いがほぐされることが重要である、と考えられる。言い換えると、分子量を減じることは、むしろ悪い結果をもたらすこともあり得る。すなわち、二次溶解工程において得られる高分散処理後の二次溶液の重量平均分子量は、樹脂フィルムのハンドリング性の点で、10000以上であることが好ましく、20000以上であることがより好ましく、100000以上であることが最も好ましい。重量平均分子量が10000未満の場合には、樹脂フィルムのハンドリング性が低下する。

【0038】

このことを確認するために実施した実験例1について以下に説明する。

【0039】

[実験例1]

実験例1では、ハンドリング性を屈曲試験によって評価した。すなわち、短冊状のフィルムを、その両端面を合わせるように折り曲げた際に破断が生じるか否かを評価した。ここで、短冊状フィルムとしては、50mm×10mmの平面寸法を有しかつ5μmの厚み寸法を有するものであって、高分散処理後の二次溶液の重量平均分子量が9000のものと10000のものとの2種類を用意した。各試料について、試料数を10個とし、屈曲試験の結果、破断が生じた試料の個数をカウントした。

【0040】

その結果、重量平均分子量が9000のフィルムでは、2個の試料において破断が生じたが、重量平均分子量が10000のフィルムでは、いずれの試料においても破断が生じなかった。このことから、高分散処理後の二次溶液の重量平均分子量は、10000以上であることが好ましいことがわかる。

【0041】

次に、この発明による効果を確認するため実施した実験例2について以下に説明する。

【0042】

[実験例2]

まず、熱可塑性樹脂としてシクロ環を有するポリマーを用い、以下のような試料1〜8に係る試料を作製した。

【0043】

シクロ環を有するポリマーとして、重量平均分子量が160000のシクロオレフィン樹脂を用意した。このシクロオレフィン樹脂は、ノルボルネン系樹脂でもあり、より特定的には、ノルボルネンモノマーを開環重合したシクロ環を有するポリマーであった。

【0044】

次に、上記シクロオレフィン樹脂を、トルエンおよびメチルエチルケトンからなる有機溶剤に溶解させ、マグネチックスターラーにて、24時間、200rpmにて撹拌混合し、固形分濃度10重量%の一次溶液を得た。なお、上述の重量平均分子量は、ゲル浸透クロマトグラフィーにより測定し、ポリスチレン標準試料を基準として、算出したものである。

【0045】

次に、この一次溶液を高圧分散機で処理して、二次溶液を得た。より詳細には、高圧処理機に備える、直径0.125mm、長さ5mmのオリフィスに、一次溶液を通してせん断力を加え、二次溶液を得た。ここで、高圧分散機で付与した圧力および高圧分散機に通した回数が表1の「高圧分散機での圧力、回数」の欄に示されている。

【0046】

上記の高圧分散処理の後でも、ゲル浸透クロマトグラフィーにより、ポリスチレン標準試料を基準として、シクロオレフィン樹脂の重量平均分子量を算出した。その結果が、表1の「重量平均分子量」の欄に示されている。そして、高分散処理前の分子量をM1、高分散処理後の分子量をM2として、分子量の変化率[%]を(M1−M2)/M1の式により求めた。その結果が、表1の「分子量の変化率」の欄に示されている。

【0047】

次に、コーターを用いて、ポリエチレンテレフタレートからなるフィルム上に、上記のように高圧分散機にて処理して得られた二次溶液を塗工して乾燥し、厚さ4μmの誘電体樹脂フィルムを成形した。成形した誘電体樹脂フィルムをN2乾燥式オーブンに入れ、150℃の温度で3時間乾燥した。

【0048】

このようにして得られた誘電体樹脂フィルムの両面にアルミニウム電極を形成し、5mm×20mmサイズのフィルム片としたものを評価用試料として、耐電圧試験を実施した。

【0049】

まず、評価用試料の両面の電極に電圧を印加し、電界強度25V/μm刻みに昇圧し、各電界強度を10分間保持する電界印加方法によって、耐電圧試験を実施した。なお、測定は25℃とした。ここで、各電界強度となる電圧印加後の静電容量を求め、フィルムの破壊によって静電容量が低下して初期値の0%となった電界強度を絶縁破壊強度とした。試料数を20個として、評価用試料が破壊した各電界強度を記録し、その最小値と最大値とを求めるとともに、ワイブル分布で故障頻度50%となる値を絶縁破壊強度の平均値とした。これらの結果が、表1の「絶縁破壊強度」における「MIN」、「MAX」および「ワイブル平均」の各欄に示されている。

【0050】

また、試料数20個につき、電界強度300V/μmとなる電圧を印加する耐電圧試験後の故障数をカウントし、試料数20個中の故障数を故障確率として求めた。なお、測定は25℃とした。この結果が、表1の「耐電圧試験後の故障確率」の欄に示されている。

【0051】

また、各試料について、表1に示すように、誘電正接tanδを求めた。なお、測定は25℃とした。誘電正接tanδは、LCRメータ(アジレント社製「4284A」)を用いて、測定周波数:1kHz、測定電圧:1Vにて測定した。

【0052】

他方、比較例として、以下のような試料9および10を作製した。

【0053】

重量平均分子量が330000のポリビニルアセトアセタール(PVAA)と酢酸エチルとを混合して攪拌し、ポリビニルアセトアセタールの濃度が7重量%となる樹脂溶液を作製し、これに、トリレンジイソシアネート(TDI)を加えて混合し、樹脂混合溶液が均質となるように攪拌した。なお、ここで用いたTDIは、メチルエチルケトン(MEK)オキシムのブロック型トリメチルプロパノール(TMP)アダクトタイプのトリレンジイソシアネートである。

【0054】

次に、上記樹脂混合溶液を、高圧分散機において、表1の「高圧分散機での圧力、回数」の欄に示すように処理した。この高圧分散処理後、重量平均分子量を求めた。その結果が、表1の「重量平均分子量」の欄に示されている。そして、高圧分散処理前後の重量平均分子量から、表1に示すように、「分子量の変化率」を求めた。なお、試料9では、高圧分散処理によって重量平均分子量が実質的に変化しなかった。

【0055】

その後、試料9および10についても、前述した試料1〜8の場合と同様、表1に示すように、「耐電圧試験後の故障確率」、「絶縁破壊強度」および「誘電正接tanδ」を求めた。

【0056】

【表1】

【0057】

表1において、「総合判定」については、tanδが0.2%以下、かつ絶縁破壊強度のワイブル平均が400V/μm以上の条件を満たす試料を「○」、満たさないものを「×」とした。

【0058】

シクロオレフィン樹脂を用いて製造された試料1〜8において、分子量の変化率:(M1−M2)/M1と絶縁破壊強度のワイブル平均との関係を見ると、前者が高くなるほど、後者がより大きい値を示した。図2には、分子量の変化率が1%の試料2および分子量の変化率が20%の試料7についての絶縁破壊強度のワイブル曲線が示されている。図2からわかるように、高圧分散処理の結果、分子量の変化率が高くなるほど、絶縁破壊強度の絶対値そのものが向上している。

【0059】

上記試料1〜8のうち、分子量の変化率が15%以上である試料5〜8によれば、「総合判定」が「○」であり、tanδが0.2%以下、かつ絶縁破壊強度のワイブル平均が400V/μm以上の条件を満たした。また、耐電圧試験後の故障確率が10%以下となった。

【0060】

特に、分子量の変化率が20%以上である試料7および8によれば、絶縁破壊強度のワイブル平均が420V/μmとなり、また、耐電圧試験後の故障確率が0%となり、より優れた結果を示した。

【0061】

試料6〜8間で「高圧分散機での圧力、回数」と「分子量の変化率」との関係に注目すると、分散処理条件がより厳しくなる、「150MPa,1回」の試料6、「150MPa,3回」の試料7、「150MPa,6回」の試料8の順で、分子量の変化率が15%、20%、23%とより高くなっていることがわかる。

【0062】

また、試料6のように、「高圧分散機での圧力」が「150MPa」と十分に高ければ、「回数」が単に「1回」でも、15%といった「分子量の変化率」が得られ、「総合判定」が「○」となる結果が得られることがわかる。

【0063】

また、試料5と試料6とを比較すれば、試料5のように、「高圧分散機での圧力」が「50MPa」と比較的低い場合であっても、「回数」を「20回」と増やせば、「高圧分散機での圧力」が「150MPa」と比較的高い試料6と同等の15%といった「分子量の変化率」が得られることがわかる。

【0064】

なお、試料2のように、「高圧分散機での圧力」が「25MPa」と低い場合には、「回数」を「20回」と増やしても、「分子量の変化率」が1%と低く、「総合判定」が「×」となる結果しか得られないことがわかる。

【0065】

次に、PVAA/TDIを材料として製造された比較例としての試料9および10については、高圧分散機による処理の結果、絶縁破壊強度のばらつきを低減できる効果が認められるものの、絶縁破壊強度の絶対値そのものが向上するといった効果は見られなかった。

【0066】

図3には、試料9および10についての絶縁破壊強度のワイブル曲線が示されている。試料7は、「高圧分散機での圧力、回数」が図2に示した試料2と同じ「25MPa,20回」であり、試料10は、「高圧分散機での圧力、回数」が図2に示した試料7と同じ「150MPa,3回」である。図3からわかるように、試料9および10では、高圧分散処理の結果、絶縁破壊強度の絶対値そのものが向上することはない。

【0067】

なお、上記した実験例では、シクロ環を有するポリマーとして、シクロオレフィン樹脂であって、ノルボルネン系樹脂のうちのノルボルネンモノマーを開環重合したシクロ環を有するポリマーを使用したが、これに限らず、ノルボルネンモノマーとエチレンを付加型共重合したシクロ環を有するポリマーを使用した場合、あるいは、ノルボルネンモノマーの重合体にシクロペンタジエンを付加した変性シクロ環を有するポリマーを使用した場合にも、同様の結果が得られることを確認した。

【0068】

また、シクロ環を有するポリマー以外の熱可塑性樹脂を用いた場合にも、この発明に従って高分散化処理を施すことによって、少なくとも絶縁破壊強度を高め得ることを確認した。

【符号の説明】

【0069】

1 フィルムコンデンサ

3,4 誘電体樹脂フィルム

5,6 対向電極

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、

前記一次溶解工程で得られた前記一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、

前記二次溶液をフィルム化し、かつ前記溶剤を乾燥除去し、それによって樹脂フィルムを得る、フィルム化工程と

を備え、

前記二次溶解工程は、ゲル浸透クロマトグラフィー測定による、前記一次溶液の相対分子量M1と高分散化処理後の前記二次溶液の相対分子量M2とが、

(M1−M2)/M1≧15%

の関係を満たすようになるまで実施されることを特徴とする、

樹脂フィルムの製造方法。

【請求項2】

前記二次溶解工程において得られる前記二次溶液の重量平均分子量が10000以上である、請求項1に記載の樹脂フィルムの製造方法。

【請求項3】

前記熱可塑性樹脂は、シクロ環を有するポリマーである、請求項1または2に記載の樹脂フィルムの製造方法。

【請求項4】

前記樹脂フィルムは、フィルムコンデンサ用誘電体樹脂フィルムである、請求項1ないし3のいずれかに記載の樹脂フィルムの製造方法。

【請求項5】

請求項1ないし4のいずれかに記載の製造方法によって製造された、樹脂フィルム。

【請求項6】

請求項5に記載の樹脂フィルムと、

前記樹脂フィルムを挟んで互いに対向する第1および第2の対向電極と

を備える、フィルムコンデンサ。

【請求項1】

熱可塑性樹脂を溶剤に溶解させ、それによって一次溶液を得る、一次溶解工程と、

前記一次溶解工程で得られた前記一次溶液に対して高分散化処理を施し、それによって二次溶液を得る、二次溶解工程と、

前記二次溶液をフィルム化し、かつ前記溶剤を乾燥除去し、それによって樹脂フィルムを得る、フィルム化工程と

を備え、

前記二次溶解工程は、ゲル浸透クロマトグラフィー測定による、前記一次溶液の相対分子量M1と高分散化処理後の前記二次溶液の相対分子量M2とが、

(M1−M2)/M1≧15%

の関係を満たすようになるまで実施されることを特徴とする、

樹脂フィルムの製造方法。

【請求項2】

前記二次溶解工程において得られる前記二次溶液の重量平均分子量が10000以上である、請求項1に記載の樹脂フィルムの製造方法。

【請求項3】

前記熱可塑性樹脂は、シクロ環を有するポリマーである、請求項1または2に記載の樹脂フィルムの製造方法。

【請求項4】

前記樹脂フィルムは、フィルムコンデンサ用誘電体樹脂フィルムである、請求項1ないし3のいずれかに記載の樹脂フィルムの製造方法。

【請求項5】

請求項1ないし4のいずれかに記載の製造方法によって製造された、樹脂フィルム。

【請求項6】

請求項5に記載の樹脂フィルムと、

前記樹脂フィルムを挟んで互いに対向する第1および第2の対向電極と

を備える、フィルムコンデンサ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−67298(P2012−67298A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−184067(P2011−184067)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]